Vous choisissez des matériaux pour votre prochain produit et les questions de santé vous empêchent de dormir. Vos clients tomberont-ils malades en utilisant des pièces fabriquées avec le mauvais matériau ? Les enjeux sont incroyablement élevés lorsque vous êtes chargé de sélectionner des matériaux qui entreront en contact avec des aliments, des dispositifs médicaux ou des produits de consommation que les gens utilisent tous les jours.

L'acier inoxydable est généralement plus sain que l'aluminium anodisé pour la plupart des applications. L'acier inoxydable ne lixivie pas les produits chimiques et résiste mieux à la corrosion, tandis que l'aluminium anodisé peut libérer de petites quantités d'ions d'aluminium au fil du temps.

Les clients de PTSMAKE me posent cette question presque chaque semaine. Les ingénieurs et les responsables de produits veulent faire le bon choix pour la sécurité de leurs utilisateurs. La bonne nouvelle est que les deux matériaux peuvent être sûrs lorsqu'ils sont utilisés correctement. La vraie question est de savoir lequel convient le mieux à votre application spécifique. Permettez-moi de vous présenter ce que j'ai appris sur ces matériaux et leurs effets sur la santé, afin que vous puissiez prendre la meilleure décision pour votre projet.

Quels sont les avantages et les inconvénients de l'aluminium anodisé ?

Vous est-il déjà arrivé de spécifier une finition pour une pièce en aluminium et de la voir échouer sur le terrain ? C'est un échec frustrant qui peut compromettre les performances et l'aspect de votre produit.

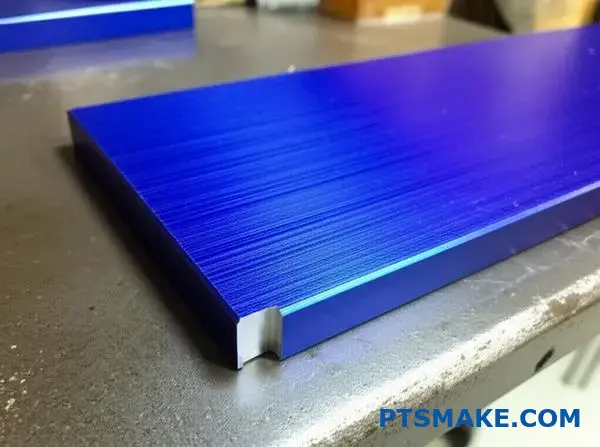

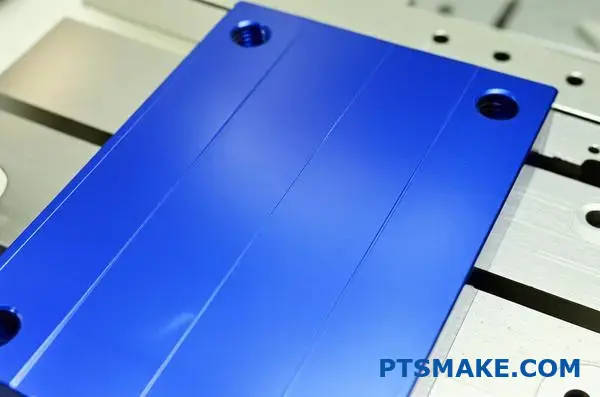

L'aluminium anodisé offre une durabilité exceptionnelle, une résistance supérieure à la corrosion et à l'usure, ainsi qu'une finition décorative aux couleurs stables. Toutefois, ses principaux inconvénients sont une surface dure mais cassante, sujette aux fissures, des difficultés à réparer les rayures et un risque d'altération de la couleur sous l'effet d'une exposition prolongée aux UV pour certains colorants.

Le bon côté des choses : Principaux avantages de l'anodisation

Lorsque nous travaillons sur des projets chez PTSMAKE, qu'il s'agisse de composants aérospatiaux ou d'électronique grand public, la conversation porte souvent sur la finition de surface. L'anodisation est l'un des principaux procédés utilisés pour les pièces en aluminium, et ce pour de bonnes raisons. Le principal avantage est la création d'une surface incroyablement dure et durable. Contrairement à la peinture, la couche anodisée fait partie intégrante de l'aluminium lui-même et est créée par un procédé d'anodisation. passivation électrolytique1 qui fait croître la couche d'oxyde naturel. La pièce devient ainsi beaucoup plus résistante à l'abrasion et à l'usure. Cette amélioration n'est pas seulement superficielle ; elle prolonge considérablement la durée de vie de la pièce, en particulier dans les environnements à forte usure. D'après notre expérience, l'aluminium correctement anodisé peut être nettement plus performant que les pièces non traitées.

| Fonctionnalité | Aluminium standard | Aluminium anodisé |

|---|---|---|

| Dureté de la surface | Relativement doux | 60-70 Rockwell C |

| Corrosion | Susceptible | Très résistant |

| Finition | Métal brut | Décoratif, colorable |

Les inconvénients : Limites potentielles à prendre en compte

Cependant, aucun procédé n'est parfait. La dureté qui rend l'anodisation si durable présente également un inconvénient majeur : la fragilité. Le revêtement anodique dur est moins ductile que le substrat d'aluminium qui le recouvre. Si une pièce anodisée est pliée, subit des chocs ou est soumise à des cycles thermiques, le revêtement peut développer des microfissures, ce qui risque de compromettre ses qualités protectrices au fil du temps. La réparabilité est un autre élément important à prendre en compte. Si une surface en aluminium anodisé est profondément rayée, il ne suffit pas de la retoucher. La pièce entière doit être débarrassée de son revêtement et entièrement ré-anodisée, ce qui peut être coûteux et prendre du temps. Il s'agit d'un facteur essentiel pour les pièces susceptibles d'être soumises à des manipulations brutales au cours de leur vie opérationnelle.

| Limitation | Description | Meilleure application pour éviter le problème |

|---|---|---|

| La fragilité | Le revêtement dur peut se fissurer sous l'effet de la contrainte. | Pièces structurelles ou cosmétiques statiques. |

| Réparabilité | Les rayures nécessitent un décapage complet et une ré-anodisation. | Composants internes, boîtiers protégés. |

| Stabilité aux UV | Les colorants organiques peuvent s'estomper avec le temps. | Applications intérieures ou utilisation de colorants stables aux UV. |

L'anodisation offre une finition robuste et esthétique à l'aluminium, dont elle améliore la dureté et la résistance à la corrosion. Toutefois, il est essentiel de mettre en balance ces avantages et les inconvénients, tels que la fragilité du revêtement et la difficulté de réparer les rayures, afin de s'assurer qu'il s'agit du bon choix pour votre application.

L'aluminium anodisé est-il sûr ?

Vous est-il déjà arrivé de regarder un produit en aluminium anodisé élégant et de vous interroger sur sa sécurité ? Cette incertitude est fréquente, surtout lorsqu'il s'agit d'articles destinés aux cuisines ou aux appareils médicaux, pour lesquels la sécurité n'est pas négociable.

Oui, l'aluminium anodisé est sans danger pour la plupart des consommateurs et des applications industrielles. Le processus d'anodisation crée une surface scellée stable, non réactive et durable qui empêche l'aluminium brut d'être lessivé ou d'interagir avec son environnement, y compris les aliments.

La sécurité de l'aluminium anodisé provient de la couche protectrice créée lors du processus d'anodisation. Il s'agit d'une électrochimique2 Processus qui transforme la surface du métal en une finition d'oxyde anodique durable et résistante à la corrosion.

La couche d'oxyde anodique

Cette couche n'est pas un revêtement comme une peinture ; elle est intégrée directement dans l'aluminium. Cela signifie qu'elle ne s'écaille pas et que le métal brut reste scellé en toute sécurité. Cette surface inerte est non toxique et stable.

Sécurité des applications à PTSMAKE

Dans nos projets chez PTSMAKE, nous adaptons toujours le type d'anodisation à l'utilisation finale du produit afin de garantir la sécurité et la performance.

| Application | Facteur clé de sécurité | Notre recommandation |

|---|---|---|

| Articles de cuisine | Résistance aux aliments acides et aux rayures | Anodisation de type III (dure) |

| Électronique | Isolation électrique, sécurité de l'utilisateur | Anodisation de type II |

| Dispositifs médicaux | Biocompatibilité et stérilisation | Anodisation de qualité médicale |

Bien que généralement sûres, les propriétés protectrices de l'aluminium anodisé peuvent être compromises dans certaines conditions. La principale préoccupation est l'intégrité de la surface anodisée elle-même.

Le risque de rayures profondes

Si la couche anodisée est profondément rayée ou entaillée, elle peut exposer l'aluminium brut qui se trouve en dessous. Pour la plupart des articles, cela ne pose pas de problème. Toutefois, pour les ustensiles de cuisine, cette exposition peut entraîner une légère lixiviation des métaux lorsqu'ils sont utilisés avec des aliments très acides comme les tomates ou les agrumes.

Importance du contrôle de la qualité

Tous les procédés d'anodisation n'offrent pas la même qualité. Un mauvais procédé peut donner lieu à un joint incomplet ou poreux, ce qui va à l'encontre de l'objectif recherché. C'est pourquoi des contrôles de qualité rigoureux sur l'épaisseur de la couche et l'intégrité du joint font partie intégrante de notre protocole de fabrication, afin de garantir que chaque pièce que nous livrons est parfaitement sûre et durable.

L'aluminium anodisé est considéré comme très sûr, car sa surface scellée et non réactive empêche la lixiviation du métal. La clé de cette sécurité réside dans la qualité du processus d'anodisation et dans le maintien de l'intégrité de cette couche protectrice, car des rayures profondes peuvent exposer le métal brut sous-jacent.

L'aluminium anodisé est-il mauvais pour la santé ?

Vous est-il déjà arrivé de regarder un produit magnifiquement fini et de vous demander si son revêtement pouvait présenter un risque pour la santé ? La sécurité de matériaux tels que l'aluminium anodisé est une préoccupation commune à de nombreux concepteurs.

Non, l'aluminium anodisé est généralement considéré comme sûr et non toxique pour un usage quotidien. Le processus d'anodisation crée une couche dure, stable et inerte d'oxyde d'aluminium qui n'est pas réactive et ne libère pas de substances nocives dans des conditions normales.

Pour comprendre sa sécurité, il faut d'abord examiner le processus lui-même. L'anodisation est un procédé processus électrochimique3 qui épaissit la couche d'oxyde protectrice naturelle à la surface des pièces en aluminium. Contrairement à la peinture, cette couche est intégrée à l'aluminium et ne peut donc pas s'écailler ou se détacher. Dans le cadre de projets antérieurs, PTSMAKE a démontré à ses clients que cette couche intégrée scelle efficacement l'aluminium de base, empêchant toute interaction potentielle avec l'environnement. C'est l'une des principales raisons pour lesquelles l'aluminium anodisé est largement utilisé dans l'électronique grand public et les ustensiles de cuisine.

Comparaison de la stabilité des matériaux

| Fonctionnalité | Aluminium brut | Aluminium anodisé |

|---|---|---|

| Surface | Réactif, peut s'oxyder | Couche d'oxyde inerte et stable |

| Risque de lixiviation | Faible, mais possible | Extrêmement faible à nulle |

| Durabilité | Plus doux, sujet aux rayures | Dur, résistant aux rayures |

Les principales discussions sur la santé tournent souvent autour de l'exposition à l'aluminium. Cependant, la couche d'oxyde d'aluminium créée lors de l'anodisation est chimiquement stable et non poreuse après le scellement. Cela signifie qu'elle agit comme une barrière solide. D'après les résultats de nos tests, la quantité d'aluminium susceptible de migrer d'une surface correctement anodisée et scellée est négligeable et bien inférieure aux seuils de sécurité fixés par les autorités sanitaires telles que la FDA.

Facteurs affectant la sécurité

Qualité de l'étanchéité

La dernière étape cruciale de l'anodisation est le scellement. Ce processus ferme les pores microscopiques de la couche d'oxyde. Un scellement incorrect ou incomplet pourrait théoriquement compromettre la barrière, mais il s'agit d'un problème de contrôle de la qualité et non d'un défaut inhérent au matériau. Chez PTSMAKE, nous veillons à ce que chaque pièce réponde à des normes de scellement rigoureuses.

L'aluminium anodisé est extrêmement sûr en raison de sa couche d'oxyde stable et intégrée. Le processus d'anodisation crée une barrière non réactive et, avec un contrôle de qualité approprié, tout risque d'exposition à l'aluminium est pratiquement éliminé, ce qui en fait un choix fiable pour d'innombrables applications.

Quelle est la durée de vie de l'aluminium anodisé ?

Avez-vous déjà spécifié une pièce en aluminium anodisé pour la voir se dégrader plus vite que prévu ? Cette défaillance prématurée peut compromettre l'intégrité et la réputation de l'ensemble de votre projet.

L'aluminium anodisé correctement spécifié peut durer de 10 à 20 ans, et l'anodisation architecturale de haute qualité peut durer encore plus longtemps. La durée de vie finale est toutefois déterminée par le type de revêtement, son épaisseur, la qualité de l'étanchéité et la rigueur de l'environnement dans lequel il est utilisé.

L'environnement dans lequel vit une pièce est le principal facteur de sa longévité. Un composant utilisé à l'intérieur, à l'abri des éléments agressifs, aura l'air neuf pendant des décennies. Cependant, les applications extérieures introduisent des variables qui peuvent réduire considérablement cette durée de vie. Dans le cadre de projets antérieurs, PTSMAKE a constaté qu'une exposition constante aux rayons UV peut entraîner une décoloration des teintures, tandis que les polluants atmosphériques et les pluies acides peuvent lentement attaquer la couche protectrice. Les environnements côtiers ou marins sont particulièrement agressifs en raison des embruns salés, qui accélèrent la dégradation. Il est essentiel de comprendre ce phénomène avant de spécifier une finition, car cela permet d'éviter des défaillances coûteuses. Le risque de corrosion galvanique4 augmente également lorsque la pièce anodisée est en contact avec d'autres métaux dans un environnement humide.

Facteurs de stress environnementaux

| Environnement | Durée de vie typique | Préoccupation première |

|---|---|---|

| Intérieur/Contrôlé | 20 ans et plus | Abrasion, rayures |

| Urban Outdoor | 10-20 ans | Décoloration par les UV, polluants |

| Marin/côtier | 5-15 ans | Corrosion par le sel |

| Industriel | 5-10 ans | Exposition aux produits chimiques |

Au-delà de l'environnement, le processus d'anodisation lui-même est tout aussi important. Le choix entre les différents types d'anodisation a un impact direct sur la durabilité. Pour la plupart des pièces commerciales, l'anodisation de type II offre un bon équilibre entre la résistance à la corrosion et les options esthétiques. Mais pour les pièces nécessitant une dureté et une résistance à l'usure extrêmes, nous recommandons souvent l'anodisation de type III, ou "couche dure". Ce procédé crée une couche d'oxyde beaucoup plus épaisse et dense. L'étape du scellement est tout aussi importante. Une mauvaise étanchéité rend la couche d'oxyde poreuse vulnérable aux taches et à la corrosion, ce qui réduit considérablement la durée de vie de la pièce. S'assurer que votre partenaire de fabrication, comme PTSMAKE, dispose d'un contrôle de qualité rigoureux pour les processus de revêtement et de scellement n'est pas négociable pour obtenir des pièces durables.

Comparaison des types d'anodisation

| Fonctionnalité | Type II (sulfurique) | Type III (couche dure) |

|---|---|---|

| Épaisseur typique | 0.0002" - 0.001" | 0.001" - 0.004" |

| Dureté | 60-70 Rockwell C | > 70 Rockwell C |

| Utilisation principale | Esthétique, Corrosion | Résistance à l'usure |

La durée de vie de l'aluminium anodisé n'est pas un chiffre fixe. Il s'agit d'un résultat dynamique influencé par l'environnement de service - des UV et des polluants au brouillard salin - et les spécificités du processus de fabrication, notamment le type d'anodisation et la qualité du scellement final.

L'aluminium anodisé résiste-t-il mieux à la corrosion que l'acier ?

Avez-vous déjà spécifié un matériau sur la base de sa résistance supposée, pour ensuite le voir se dégrader à cause d'une corrosion inattendue ? Il s'agit d'une erreur fréquente et coûteuse dans la conception des produits.

Oui, dans la plupart des environnements courants, l'aluminium anodisé offre une résistance à la corrosion supérieure à celle de nombreux types d'acier, en particulier les variétés non inoxydables. Le processus d'anodisation crée une couche d'oxyde durable et non réactive qui agit comme un puissant bouclier contre la corrosion environnementale.

Le mécanisme de protection constitue la principale différence. La défense naturelle de l'acier est l'oxyde de fer, ou rouille, qui est poreux et s'écaille, exposant le métal frais à une corrosion accrue. L'aluminium anodisé, en revanche, possède une couche d'oxyde d'aluminium qui fait partie intégrante du substrat. Cette couche est beaucoup plus dure et plus stable. Dans nos projets à PTSMAKE, nous insistons sur le fait qu'il ne s'agit pas d'un simple revêtement, mais d'une conversion contrôlée de la surface du métal. Si cette couche est profondément rayée, il faut faire attention au contact avec d'autres métaux afin d'éviter les risques d'oxydation. Corrosion galvanique5.

Comparaison des couches de protection

| Fonctionnalité | Aluminium anodisé (Al₂O₃) | Acier (Fe₂O₃ - Rouille) |

|---|---|---|

| Nature | Couche intégrale | Couche naturelle et floconneuse |

| Adhésion | Excellent, une partie du métal | Médiocre, s'écaille facilement |

| Porosité | Faible, très contrôlé | Élevé, laisse passer l'humidité |

| Stabilité | Très stable, non réactif | Instable, favorise la rouille |

Cependant, la réponse n'est pas toujours évidente. Le type d'acier et l'environnement spécifique jouent un rôle important. Par exemple, l'acier inoxydable contient du chrome, qui forme sa propre couche passive résistante à la corrosion. Dans certains environnements chimiques ou à forte teneur en chlorure, certaines qualités d'acier inoxydable peuvent être plus performantes que l'aluminium anodisé. Nous conseillons toujours à nos clients de prendre en compte l'ensemble du cycle de vie de l'application. Une pièce destinée à un environnement marin ne présente pas les mêmes défis qu'une pièce destinée à un environnement médical stérile. D'après nos tests, les performances de l'aluminium anodisé dans l'eau salée pulvérisée sont excellentes, mais l'exposition directe à des produits chimiques exige une sélection rigoureuse des matériaux.

Aperçu des performances environnementales

| Environnement | Aluminium anodisé | Acier au carbone | Acier inoxydable (316) |

|---|---|---|---|

| Eau salée | Excellent | Pauvre | Très bon |

| Industrie (pluies acides) | Bon | Pauvre | Excellent |

| Urbain général | Excellent | Juste | Excellent |

| Produits chimiques alcalins | Pauvre | Bon | Moyen à bon |

En résumé, la couche d'oxyde artificielle de l'aluminium anodisé offre généralement une meilleure protection contre la corrosion que l'acier non inoxydable. Le choix devient plus nuancé lorsqu'on le compare à des qualités spécifiques d'acier inoxydable ou lorsqu'on considère des environnements chimiques difficiles, où le choix du matériau est essentiel pour la longévité du produit.

L'aluminium anodisé peut-il être usiné facilement par CNC ?

Vous est-il déjà arrivé de concevoir une pièce parfaite en aluminium anodisé et de vous rendre compte qu'une caractéristique devait être ajoutée ou modifiée après la finition ? Cette situation peut être ressentie comme un échec majeur, mettant en péril l'ensemble du composant.

Oui, l'aluminium anodisé peut être usiné par CNC, mais ce n'est pas aussi simple que d'usiner de l'aluminium brut. La couche d'oxyde dure et abrasive nécessite des outils et des techniques spécifiques, ainsi qu'un contrôle minutieux des paramètres afin d'éviter d'endommager la pièce ou d'user excessivement les outils de coupe.

La principale difficulté réside dans la couche anodisée elle-même. Cette couche est essentiellement constituée d'oxyde d'aluminium, qui est extrêmement dur et abrasif, comme la céramique. L'usinage de cette couche nécessite une approche différente de celle utilisée pour l'aluminium brut, plus doux, qui se trouve en dessous.

Le défi de la couche abrasive

Lorsqu'un outil de coupe entre en contact avec une surface anodisée, il doit d'abord percer ce revêtement dur avant de pouvoir enlever le matériau du substrat. Ce premier contact génère une friction et une chaleur importantes, ce qui entraîne une usure rapide de l'outil. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que les outils en acier rapide standard peuvent s'émousser presque instantanément. Le processus peut également provoquer des ébréchures ou des écailles le long du bord de la pièce usinée, ce qui compromet l'intégrité esthétique et fonctionnelle de la pièce. Il est donc beaucoup plus difficile de contrôler la qualité de la finition. Il ne s'agit pas seulement de couper le métal, mais aussi de gérer avec soin la transition entre le revêtement dur et le revêtement tendre. galvaudage6 base.

Considérations relatives à l'outillage

| Matériau de l'outil | Adaptation à l'aluminium anodisé | Principaux éléments à prendre en compte |

|---|---|---|

| Acier rapide (HSS) | Non recommandé | S'use très rapidement. |

| Carbure massif | Bon | Offre une bien meilleure résistance à l'usure. |

| Carbure revêtu (TiN, TiAlN) | Mieux | Le revêtement améliore le pouvoir lubrifiant et la dureté. |

| Diamant (PCD/CVD) | Le meilleur | Offre la plus longue durée de vie de l'outil et la meilleure finition. |

La réussite de l'usinage de l'aluminium anodisé dépend de l'adaptation de votre processus. Il ne s'agit pas d'une simple opération "on règle et on oublie". D'après nos tests, une approche stratégique est nécessaire pour obtenir des coupes nettes et préserver à la fois l'outil et la pièce.

Meilleures pratiques pour l'usinage

Paramètres de coupe

Vous devez adapter vos vitesses et vos avances. Une erreur fréquente consiste à utiliser les mêmes paramètres que pour l'aluminium brut. Nous recommandons généralement de réduire la vitesse de coupe pour minimiser la production de chaleur à la pointe de l'outil et d'utiliser une vitesse d'avance légèrement plus élevée pour aider l'outil à passer rapidement sous la couche abrasive.

Liquide de refroidissement et lubrification

Une application correcte du liquide de refroidissement n'est pas négociable. Un flux régulier de liquide de refroidissement permet de gérer la chaleur, d'éliminer les copeaux abrasifs et de réduire le risque d'écaillage de la couche anodisée. Dans certaines applications de haute précision, un système de lubrification par quantité minimale (MQL) peut également s'avérer efficace.

| Paramètres | Recommandation | Raison d'être |

|---|---|---|

| Vitesse de coupe | Moins élevé que pour l'aluminium brut | Réduit la chaleur et l'usure des outils. |

| Vitesse d'alimentation | Légèrement plus élevé | Aide l'outil à mordre sous la couche dure. |

| Liquide de refroidissement | Inondation ou MQL | Gère la chaleur et évacue les copeaux abrasifs. |

En résumé, l'usinage CNC de l'aluminium anodisé est tout à fait réalisable. Toutefois, il nécessite une planification minutieuse autour de la surface dure et abrasive du matériau. Le succès repose sur la sélection d'un outillage robuste, comme le carbure ou le diamant, et sur l'optimisation des paramètres de coupe pour éviter d'endommager la finition et garantir la longévité de l'outil.

Quel entretien l'aluminium anodisé nécessite-t-il ?

Vous avez choisi l'aluminium anodisé pour sa durabilité, mais vous vous demandez comment lui conserver son aspect impeccable ? L'exposition aux éléments peut dégrader sa finition et compromettre l'esthétique et la fonction de vos composants.

L'aluminium anodisé ne nécessite qu'un minimum d'entretien, qui consiste principalement en un nettoyage régulier et délicat avec de l'eau et du savon doux. Il est essentiel d'éviter les nettoyants abrasifs et les produits chimiques agressifs, qui peuvent endommager de manière permanente la couche d'oxyde protectrice et abîmer la finition.

Le programme d'entretien approprié pour l'aluminium anodisé dépend fortement de l'environnement dans lequel il est utilisé. Pour les pièces utilisées à l'intérieur, un simple nettoyage à l'aide d'un chiffon doux et humide tous les deux mois suffit généralement. Toutefois, pour les composants exposés à des conditions plus difficiles, comme les embruns salés de la côte ou les polluants industriels, un nettoyage plus fréquent est indispensable pour éviter l'accumulation de produits corrosifs. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté des problèmes liés à un mauvais assemblage. Il est important de faire preuve de prudence lorsque des pièces anodisées sont en contact avec d'autres métaux, car cela peut entraîner les phénomènes suivants corrosion galvanique7 s'il n'est pas géré correctement.

Guide des produits de nettoyage

| Type de nettoyeur | Recommandation | Raison |

|---|---|---|

| Savon doux/détergent | Recommandé | Élimine en douceur la saleté sans endommager la couche d'oxyde. |

| Nettoyants à pH neutre | Recommandé | Sans danger pour la surface anodisée ; empêche les attaques chimiques. |

| Poudres abrasives | Éviter | Peut rayer et endommager de façon permanente la finition. |

| Acides/alcalis forts | Éviter | Attaque chimique et peut dissoudre le film anodique. |

Même avec le meilleur soin, des dommages peuvent survenir. Pour les petites éraflures, un chiffon doux avec un nettoyant à base de cire peut parfois aider, mais il est important de gérer ses attentes. Les rayures profondes sont une autre histoire. Contrairement à une surface peinte, il n'est pas possible de simplement "polir" une rayure profonde sur une finition anodisée. La couleur fait partie intégrante de la couche d'oxyde protectrice et, une fois cette couche percée, le dommage est permanent. Pour les taches tenaces de graisse ou d'autres résidus, utilisez d'abord un solvant doux comme l'alcool isopropylique sur un point d'essai. En cas de dommages importants, la seule méthode de restauration efficace consiste à faire décaper et réanodiser la pièce par un professionnel.

Traitement des imperfections de surface

| Type de dommage | Mesures recommandées | Considération importante |

|---|---|---|

| Salissures légères | Laver avec de l'eau et du savon doux. | La première étape la plus sûre et la plus efficace. |

| Petites éraflures | Essayez un nettoyant à base de cire. | Cela ne peut que réduire la visibilité, et non faire disparaître l'éraflure. |

| Rayures profondes | Réanodisation professionnelle. | La couche d'oxyde est endommagée et ne peut pas être polie. |

| Taches chimiques | Consulter un expert en finition. | L'utilisation d'un produit chimique inadapté peut aggraver considérablement les dommages. |

L'aluminium anodisé nécessite très peu d'entretien, mais pas du tout. Sa longévité dépend d'un nettoyage régulier et délicat avec des détergents doux. Savoir faire la différence entre une éraflure mineure et une rayure profonde permet de prendre les bonnes mesures pour préserver la finition et l'intégrité de la pièce.

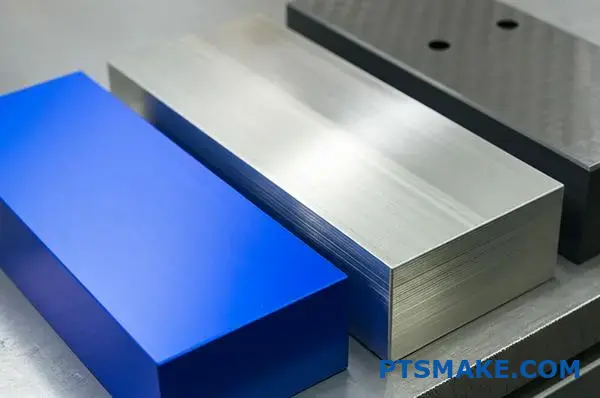

Quel est le coût de l'aluminium anodisé par rapport à l'acier ?

Vous est-il déjà arrivé de choisir un matériau en raison de son faible prix initial, pour ensuite devoir faire face à des coûts plus élevés liés à la finition et à l'entretien ? C'est un piège courant lorsque l'on compare des métaux.

Alors que l'acier a généralement un coût de matière première par kilogramme plus faible, l'aluminium anodisé s'avère souvent plus rentable si l'on considère le cycle de vie total du projet. Le prix final est influencé par l'usinage, la finition, l'expédition et la durabilité à long terme, où les avantages de l'aluminium peuvent conduire à des économies globales significatives.

Ventilation de l'investissement initial

Une simple comparaison du prix par kilogramme est trompeuse. Nous devons prendre en compte l'ensemble des coûts liés à la préparation d'une pièce en vue de son utilisation. Dans nos projets à PTSMAKE, nous guidons les clients à travers ces facteurs de coûts initiaux pour trouver le vrai prix.

Coûts des matériaux et de l'usinage

Bien que l'aluminium soit plus cher en poids, sa densité plus faible permet d'obtenir plus de volume pour le même poids. Plus important encore, il est nettement plus facile et plus rapide à usiner que la plupart des aciers. Cela réduit le temps d'usinage CNC et l'usure des outils, ce qui diminue directement les coûts de production. Une pièce complexe en aluminium peut s'avérer moins chère à fabriquer que la même pièce en acier. L'acier mal protégé peut également être sujet à des problèmes tels que Corrosion galvanique8 lorsqu'il est associé à d'autres métaux.

| Élément de coût | Aluminium anodisé | Acier |

|---|---|---|

| Matières premières | Coût plus élevé par kg | Coût inférieur par kg |

| Usinage | Plus rapide, moins d'usure des outils | Plus lent, plus d'usure des outils |

| Finition | Intégré (Anodisation) | Séparé (par exemple, peinture, placage) |

La proposition de valeur à long terme

Le coût d'un composant ne s'arrête pas à sa fabrication. Il est essentiel de penser à l'ensemble du cycle de vie du produit pour prendre une décision financière intelligente. Les coûts à long terme associés à la maintenance, à la logistique et à la durabilité peuvent rapidement dépasser les économies initiales réalisées en choisissant un matériau moins cher.

Entretien, poids et durabilité

La finition anodisée de l'aluminium est incroyablement durable et résistante à la corrosion. Elle ne s'écaille pas comme la peinture sur l'acier, ce qui réduit les problèmes d'entretien et prolonge la durée de vie de l'esthétique. L'acier, à moins qu'il ne soit inoxydable, nécessite une protection constante contre la rouille. En outre, la légèreté de l'aluminium est un avantage considérable. Elle réduit les coûts d'expédition et rend l'installation et la manipulation plus faciles et plus sûres. Pour les applications dans l'aérospatiale, l'automobile ou la robotique, ce gain de poids n'est pas seulement un avantage financier, c'est une caractéristique de performance essentielle.

| Facteur du cycle de vie | Aluminium anodisé | Acier |

|---|---|---|

| Besoins d'entretien | Minime | Peut être élevé (prévention de la rouille) |

| Expédition et manutention | Réduction des coûts | Des coûts plus élevés |

| Durée de vie du produit | Excellente résistance à la corrosion | Bon, mais nécessite de l'entretien |

Pour choisir entre l'aluminium anodisé et l'acier, il faut regarder au-delà du prix initial. Si l'acier semble moins cher à première vue, les coûts d'usinage, de manutention et d'entretien à long terme de l'aluminium en font souvent le choix le plus économique sur l'ensemble du cycle de vie du produit.

Comprendre le processus technique par lequel l'anodisation améliore les propriétés de l'aluminium pour une conception supérieure des composants. ↩

Cliquez pour comprendre comment l'anodisation transforme l'aluminium, le rendant plus sûr et plus durable. ↩

Explorez la science détaillée de ce processus pour mieux comprendre sa sécurité et ses applications dans la fabrication. ↩

Apprenez comment cette réaction électrochimique peut se produire et comment l'éviter dans vos créations. ↩

Apprenez comment des métaux différents peuvent accélérer la corrosion et comment l'éviter dans vos conceptions. ↩

Comprenez comment ce type spécifique d'accumulation de matière peut endommager vos pièces et comment l'éviter. ↩

Apprenez comment ce processus électrochimique se produit et comment l'empêcher de compromettre vos pièces lorsque des métaux dissemblables sont connectés. ↩

Découvrez comment ce processus électrochimique peut dégrader les pièces et comment l'éviter dans vos conceptions. ↩