L'usinage CNC du titane semble simple jusqu'à ce que vous soyez confronté à l'accumulation de chaleur, à l'écrouissage et à l'usure de l'outil qui peuvent détruire vos pièces et faire exploser votre budget. De nombreux fabricants sont confrontés à une qualité irrégulière et à des projets qui échouent lorsqu'ils usinent ce matériau exigeant.

L'usinage CNC du titane nécessite des techniques spécialisées, des systèmes de refroidissement appropriés et une sélection précise des outils pour surmonter la faible conductivité thermique du titane et ses tendances à l'écrouissage, tout en maintenant des tolérances serrées pour les applications à hautes performances.

Chez PTSMAKE, j'ai travaillé avec des pièces en titane dans les secteurs de l'aérospatiale, de la médecine et de la marine. Ce matériau exige respect et connaissances. La bonne approche permet de transformer le titane d'un matériau problématique en composants de précision qui fonctionnent parfaitement dans des applications critiques. Ci-dessous, je partagerai les connaissances essentielles qui distinguent un usinage du titane réussi d'un échec coûteux.

Pourquoi l'usinage CNC du titane est-il important pour les industries de haute performance ?

Avez-vous déjà spécifié un matériau pour un composant critique, avant de le voir céder sous l'effet de la contrainte, de la corrosion ou de la fatigue ? C'est à ce moment de défaillance que les matériaux de haute performance deviennent non négociables.

L'usinage CNC du titane est essentiel pour les industries de haute performance, car il associe le rapport poids/résistance supérieur du métal, sa résistance à la corrosion et sa biocompatibilité à la précision absolue de l'usinage contrôlé par ordinateur. Cela permet de créer des pièces fiables et complexes qui répondent aux normes les plus strictes des applications aérospatiales, médicales et automobiles.

Le titane n'est pas un métal comme les autres ; c'est une solution à certains des défis les plus difficiles à relever dans le domaine de l'ingénierie. Sa valeur provient d'une combinaison unique de propriétés que les autres matériaux ne peuvent tout simplement pas égaler. Comprendre ces caractéristiques est la première étape pour comprendre pourquoi le titane est un choix de premier ordre pour les pièces où la défaillance n'est pas une option.

Un rapport poids/force imbattable

Lorsque les ingénieurs parlent de rapport résistance/poids, ils parlent de la résistance d'un matériau par rapport à sa densité. C'est là que le titane, en particulier les alliages comme le Ti-6Al-4V (grade 5), brille vraiment. Il a la résistance de nombreux aciers mais est environ 45% plus léger. Pour des industries telles que l'aérospatiale et l'automobile de performance, cela change la donne. L'allègement des composants d'un avion se traduit par un meilleur rendement énergétique et une capacité de charge utile accrue. Dans une voiture de course, un poids réduit permet une accélération plus rapide et une meilleure tenue de route. Cette propriété permet de concevoir des pièces robustes et durables sans la pénalité de poids des métaux traditionnels, ce qui ouvre de nouvelles possibilités d'innovation.

Résistance supérieure à la corrosion

La résistance du titane à la corrosion est légendaire. Il forme naturellement une fine couche d'oxyde inerte et très adhérente lorsqu'il est exposé à l'oxygène. Ce processus de passivation1 protège le métal contre les attaques d'une large gamme d'acides, de chlorures et d'eau salée. Cela le rend indispensable pour les applications marines, de traitement chimique et de dessalement. Alors que l'acier inoxydable peut finir par succomber à la corrosion par piqûres ou par crevasses dans les environnements salins difficiles, les composants en titane ne sont pas affectés, ce qui prolonge considérablement la durée de vie et réduit les coûts d'entretien. Dans le cadre de projets antérieurs de PTSMAKE, nous avons vu des clients opter pour le titane pour les composants sous-marins afin d'éliminer les remplacements fréquents et coûteux.

Biocompatibilité essentielle

Pour l'industrie médicale, l'interaction d'un matériau avec le corps humain est primordiale. Le titane est exceptionnellement biocompatible, ce qui signifie qu'il est non toxique, non allergène et qu'il n'est pas rejeté par le corps. Cela lui permet de fusionner directement avec l'os dans le cadre d'un processus appelé ostéointégration. Cette propriété en fait l'étalon-or des implants médicaux tels que les prothèses articulaires (hanches, genoux), les implants dentaires et les vis à os. Sa résistance permet aux implants de supporter les contraintes mécaniques de la vie quotidienne, tandis que sa nature inerte garantit une sécurité et des performances à long terme dans le corps humain.

| Propriété | Titane (Ti-6Al-4V) | Acier inoxydable (316L) | Aluminium (6061-T6) |

|---|---|---|---|

| Densité (g/cm³) | ~4.43 | ~8.00 | ~2.70 |

| Résistance à la traction (MPa) | ~950 | ~570 | ~310 |

| Rapport force/poids | Très élevé | Moyen | Haut |

| Résistance à la corrosion | Excellent | Bon | Juste |

| Biocompatibilité | Excellent | Juste | Pauvre |

Si les propriétés du titane sont impressionnantes en soi, elles en font également un matériau notoirement difficile à travailler. Sa faible conductivité thermique entraîne une accumulation de chaleur au niveau de l'outil de coupe, et il a tendance à s'écailler et à s'étaler. C'est pourquoi la méthode de fabrication est tout aussi importante que le matériau lui-même. Il ne suffit pas de placer un bloc de titane sur n'importe quelle machine pour obtenir de bons résultats. L'usinage CNC (Computer Numerical Control) est la clé qui permet de libérer tout le potentiel de ce matériau avancé.

Relever les défis de l'usinage avec précision

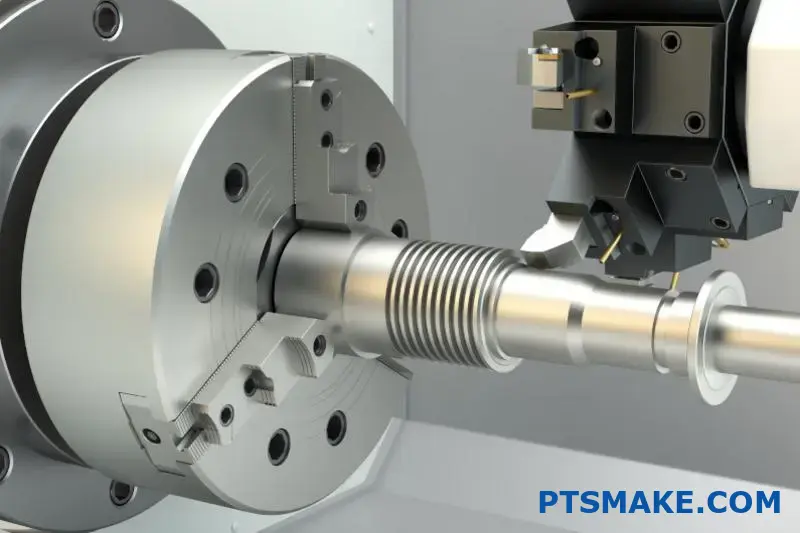

Les défis liés à l'utilisation du titane, à savoir la production de chaleur et l'écrouissage, nécessitent un processus de fabrication très contrôlé et robuste. L'usinage CNC est parfaitement adapté à cet effet. Chez PTSMAKE, nous utilisons des machines très rigides, des vitesses de coupe optimisées et des systèmes de refroidissement à haute pression spécialement conçus pour gérer la chaleur et prévenir l'usure des outils. Des parcours d'outils spécialisés programmés dans le contrôleur CNC garantissent une charge de copeaux constante, ce qui empêche le matériau de se durcir au cours du processus. Ce niveau de contrôle est tout simplement impossible avec les méthodes manuelles. Il nous permet de couper, de percer et de fraiser le titane efficacement tout en préservant l'intégrité du matériau et en maintenant des tolérances extrêmement serrées.

Réaliser des géométries complexes et des tolérances serrées

Les industries à hautes performances exigent des pièces aux conceptions complexes et aux dimensions précises. Pensez aux canaux internes complexes d'une buse d'injecteur de carburant ou aux surfaces profilées d'une articulation artificielle de la hanche. L'usinage CNC à 5 axes permet de créer ces géométries complexes en une seule fois. Cela réduit le risque d'erreur lié à la refixation de la pièce et garantit que toutes les caractéristiques sont parfaitement alignées. Notre capacité à maintenir en permanence des tolérances de quelques microns est essentielle pour nos clients des secteurs de l'aérospatiale et des appareils médicaux. Cette précision garantit un ajustement parfait des composants, un fonctionnement fiable et des performances optimales dans des conditions extrêmes.

Assurer la répétabilité du prototype à la production

Du premier prototype à la production de milliers d'unités, la cohérence est essentielle. L'usinage CNC est un processus numérique. Une fois qu'un programme est éprouvé, il peut être exécuté encore et encore, produisant des pièces identiques à chaque fois. Cette répétabilité est vitale pour les industries où l'uniformité d'une pièce à l'autre est une exigence réglementaire ou de sécurité. Elle élimine la variabilité souvent observée dans le moulage ou le forgeage, garantissant que chaque composant sortant de nos machines répond exactement aux mêmes spécifications que le premier. Cette fiabilité permet de rationaliser l'assemblage, de simplifier le contrôle de la qualité et de renforcer la confiance dans le produit final.

La valeur du titane est définie par son rapport poids/résistance exceptionnel, sa résistance à la corrosion et sa biocompatibilité. Toutefois, ces propriétés posent des problèmes de fabrication importants. C'est là que l'usinage CNC du titane devient indispensable. Il fournit le contrôle nécessaire pour surmonter les difficultés du matériau, permettant la création de pièces complexes avec des tolérances serrées. En associant ce matériau supérieur à un processus de fabrication de précision, nous libérons tout son potentiel pour les industries de haute performance, en garantissant la fiabilité et la cohérence de la première à la dernière pièce.

Précision et tolérances : Répondre à des spécifications exigeantes.

Vous êtes-vous déjà inquiété qu'une infime déviation dans une pièce en titane puisse entraîner une défaillance catastrophique ? Lorsqu'il s'agit d'applications à fort enjeu, même une erreur de l'ordre du micron peut compromettre tout un système.

Atteindre une précision submicronique dans l'usinage CNC du titane n'est pas seulement possible, c'est essentiel. Les technologies de pointe, en particulier l'usinage de type suisse, associées à des contrôles de processus rigoureux, nous permettent de répondre en permanence aux spécifications les plus strictes, en garantissant à la fois des performances optimales et une sécurité sans compromis pour les composants critiques.

Lorsque nous parlons de précision dans l'usinage du titane, il ne s'agit pas seulement d'atteindre une dimension cible. Il s'agit de la répétabilité et de la cohérence sur des milliers de pièces. Dans les industries exigeantes, la performance d'un assemblage final dépend souvent de la qualité de ses plus petits composants. C'est là que le choix de la technologie de fabrication devient crucial.

Le rôle de la technologie CNC avancée

Au cœur de la haute précision usinage CNC du titane est la machine elle-même. Si les fraiseuses et les tours CNC standard sont puissants, des équipements spécialisés sont nécessaires pour les pièces exigeant des tolérances extrêmes. Les tours de type suisse, par exemple, changent la donne. Ils supportent la pièce juste à côté de l'outil de coupe, ce qui réduit considérablement les vibrations et les déformations. C'est particulièrement important pour l'usinage de pièces longues et minces en titane, où la pression de l'outil peut facilement faire plier le matériau. Il en résulte un meilleur état de surface et la possibilité de respecter des tolérances beaucoup plus étroites. Dans des projets antérieurs à PTSMAKE, nous avons constaté que l'usinage suisse peut améliorer la précision dimensionnelle jusqu'à 50% pour des géométries spécifiques par rapport au tournage conventionnel.

Contrôle et optimisation des processus

La technologie seule ne suffit pas. Le processus d'usinage doit être minutieusement contrôlé. Cela implique plusieurs facteurs clés :

- Stratégie de parcours d'outils : Nous utilisons un logiciel de FAO avancé pour créer des parcours d'outils optimisés qui minimisent l'usure de l'outil et les contraintes thermiques sur la pièce en titane. Cela permet d'obtenir des forces de coupe constantes et de maintenir la résistance du matériau à l'usure. stabilité dimensionnelle)2.

- Outils de coupe : L'utilisation des bons outils de coupe, en particulier ceux dotés d'arêtes vives et de revêtements spécialisés conçus pour le titane, n'est pas négociable. Des outils usés ou incorrects peuvent introduire de la chaleur et des contraintes, entraînant des imprécisions dimensionnelles.

- Gestion thermique : La faible conductivité thermique du titane signifie que la chaleur s'accumule dans la zone de coupe. Nous utilisons des systèmes de refroidissement à haute pression pour évacuer efficacement la chaleur et les copeaux, évitant ainsi une dilatation thermique susceptible de fausser les tolérances.

D'après nos tests internes, c'est la combinaison de ces facteurs qui permet de débloquer l'ultra-précision.

| Fonctionnalité | Tournage CNC standard | Usinage suisse |

|---|---|---|

| Support de pièce | Soutenu aux extrémités | Prise en charge à proximité de l'outil |

| Amortissement des vibrations | Modéré | Excellent |

| Profil de la pièce idéale | Plus court, plus grand diamètre | Parties longues et fines |

| Tolérance typique | ±0,015 mm | Aussi bas que ±0,002 mm |

La capacité théorique à atteindre une certaine tolérance est une chose, la compréhension de son impact pratique en est une autre. Pour les ingénieurs de secteurs tels que l'aérospatiale et la médecine, la précision n'est pas seulement une caractéristique "agréable à avoir" sur un dessin. Il s'agit d'une exigence fondamentale directement liée aux performances, à la fiabilité et à la sécurité des personnes. Un écart mesuré en microns peut faire la différence entre une mission réussie et un échec critique.

Impact sur l'aérospatiale et la défense

Dans l'aérospatiale, les conséquences de la défaillance d'une pièce sont graves. Les alliages de titane sont utilisés dans des applications critiques telles que les composants de trains d'atterrissage, les aubes de turbines de moteurs et les fixations structurelles en raison de leur rapport poids/résistance élevé et de leur résistance à la corrosion.

- Composants du moteur : Les aubes et les disques des turbines sont soumis à des températures et à des vitesses de rotation extrêmes. La précision des contours des profils aérodynamiques est essentielle pour l'efficacité aérodynamique et l'économie de carburant. Toute déviation peut perturber l'écoulement de l'air, réduire les performances et potentiellement conduire à une défaillance par fatigue au fil du temps.

- Intégrité structurelle : Les fixations et les raccords qui maintiennent la cellule en place doivent avoir des dimensions exactes pour garantir un ajustement serré correct. Un ajustement trop lâche peut entraîner une fatigue vibratoire, tandis qu'un ajustement trop serré peut induire des concentrations de contraintes, créant ainsi un point de défaillance potentiel.

Criticité dans le domaine médical

L'industrie des dispositifs médicaux exige un niveau de précision encore plus élevé. Lorsqu'un composant est implanté dans le corps humain, la marge d'erreur est nulle.

- Implants orthopédiques : Les composants tels que les vis à os, les systèmes de fixation de la colonne vertébrale et les prothèses articulaires doivent s'adapter parfaitement à l'anatomie du patient et aux pièces correspondantes. Une vis en titane de taille inappropriée pourrait ne pas réussir à fixer une plaque osseuse, ce qui entraînerait un échec chirurgical et nécessiterait une reprise de l'opération.

- Instruments chirurgicaux : La précision des outils chirurgicaux en titane, tels que les pinces et les scalpels, a un impact direct sur la capacité du chirurgien à effectuer des procédures délicates. L'alignement et le tranchant obtenus grâce à l'usinage de précision garantissent que les instruments fonctionnent exactement comme prévu.

Le tableau ci-dessous illustre la corrélation directe entre les tolérances et le risque lié à l'application.

| Application | Exemple de composant | Tolérance typique | Conséquence de l'écart |

|---|---|---|---|

| Aérospatiale | Racine de l'aube de la turbine | ±0,005 mm | Réduction de l'efficacité du moteur, risque de fatigue |

| Médical | Filetage de la vis à os | ±0,003 mm | Mauvaise fixation, descellement de l'implant |

| Automobile | Arbre du turbocompresseur | ±0,010 mm | Déséquilibre, défaillance prématurée des roulements |

En usinage CNC du titaneLe respect des spécifications exigeantes n'est pas négociable. Cela commence par la reconnaissance du fait que même des erreurs de l'ordre du micron peuvent avoir des conséquences importantes. En tirant parti de technologies de pointe telles que l'usinage de type suisse et en mettant en œuvre des contrôles de processus rigoureux, nous pouvons constamment respecter les tolérances strictes requises. C'est cet engagement en faveur de la précision qui garantit la fiabilité et la sécurité des composants critiques dans des secteurs à fort enjeu comme l'aérospatiale et la médecine, où les performances sont directement liées à la précision de chaque pièce fabriquée.

Techniques de finition de surface pour les pièces CNC en titane.

Avez-vous déjà finalisé la conception d'une pièce en titane, avant d'être pris au dépourvu par le choix de la finition ? La sélection d'une mauvaise finition peut compromettre les performances de la pièce, entraînant une corrosion, une usure excessive ou une apparence qui n'impressionne pas.

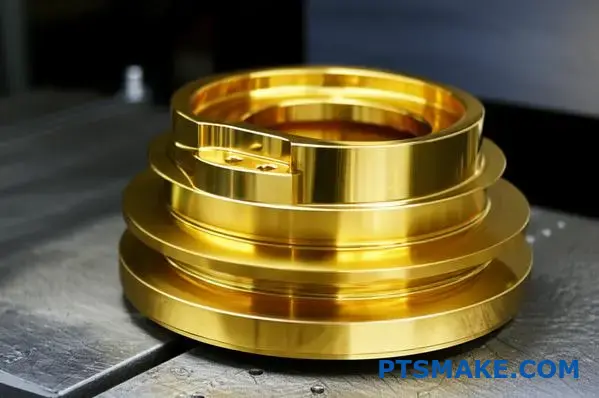

La meilleure finition pour les pièces CNC en titane dépend de vos besoins spécifiques. Les principales options comprennent l'anodisation pour une résistance supérieure à la corrosion, le microbillage pour une texture mate uniforme et le polissage pour une surface lisse, semblable à un miroir. Pour une meilleure durabilité, le revêtement PVD offre une dureté exceptionnelle, tandis que le revêtement par poudre offre des options de couleurs robustes.

Une fois que l'usinage primaire du titane est terminé, la finition de surface que vous choisissez est plus qu'une simple retouche cosmétique ; il s'agit d'une décision d'ingénierie critique qui dicte les propriétés finales de la pièce. D'après mon expérience à PTSMAKE, l'alignement de la technique de finition avec l'application prévue de la pièce est la clé du succès. Examinons quelques-unes des méthodes les plus courantes et les plus efficaces.

Anodisation : Renforcer les atouts naturels du titane

Contrairement au procédé utilisé pour l'aluminium, l'anodisation du titane (type II et type III) ne se contente pas d'ajouter un revêtement, mais fait croître la couche d'oxyde protectrice existante sur la surface. Cette amélioration renforce considérablement la résistance inhérente du matériau à la corrosion et à l'usure.

Gains fonctionnels et esthétiques

La couche d'oxyde épaissie créée par l'anodisation fait partie intégrante de la pièce, ce qui signifie qu'elle ne s'écaillera pas. Cette caractéristique est cruciale pour les implants médicaux, où la biocompatibilité n'est pas négociable et où la surface doit rester stable. Le processus d'anodisation passivation3 est effectivement suralimenté. D'un point de vue esthétique, l'anodisation peut produire une gamme de couleurs en faisant varier l'épaisseur de la couche d'oxyde, qui réfracte la lumière différemment. Toutefois, la palette de couleurs est plus subtile et plus limitée que celle que l'on peut obtenir avec l'aluminium.

Sablage de perles : Pour un aspect propre et uniforme

Le microbillage est un procédé de choix pour créer une finition satinée non réfléchissante. Il s'agit de propulser de fines billes de verre à haute pression contre la surface de la pièce. Cette méthode est excellente pour masquer les imperfections mineures et les marques d'outils laissées par les opérations d'usinage. Elle crée une texture propre et cohérente qui est à la fois attrayante sur le plan visuel et fonctionnelle, car elle peut aider à réduire les contraintes de surface induites par l'usinage.

Polissage : obtenir une surface impeccable

Pour les applications exigeant un faible frottement ou un aspect cosmétique haut de gamme, rien ne vaut le polissage. Le processus peut aller d'un simple polissage satiné à un polissage miroir complet. Une surface plus lisse n'est pas qu'une question d'apparence ; elle réduit les pics et les creux microscopiques où les fissures peuvent s'amorcer, ce qui peut améliorer la durée de vie d'un composant. Le polissage du titane peut être un défi en raison de sa tendance à se corroder, mais le résultat est une pièce qui est non seulement belle, mais aussi plus facile à nettoyer et à stériliser.

| Méthode de finition | Bénéfice principal | Candidature commune | Coût relatif |

|---|---|---|---|

| Anodisation (Type II) | Résistance à la corrosion, Couleur | Implants médicaux, Aérospatiale | Modéré |

| Sablage de perles | Finition mate uniforme | Composants généraux | Faible |

| Polissage | Faible frottement, esthétique | Pièces haute performance | Haut |

Alors que les méthodes précédentes consistent à traiter la surface existante du titane, une autre catégorie de finitions consiste à appliquer une couche de matériau entièrement nouvelle. Ces revêtements peuvent introduire des propriétés que le titane seul ne possède pas, ce qui ouvre de nouvelles possibilités en matière de performance et de durabilité. C'est là que les techniques avancées entrent en jeu, offrant des solutions pour certains des défis d'ingénierie les plus exigeants.

Revêtement PVD : Pour une durabilité extrême

Le dépôt physique en phase vapeur (PVD) est un processus sophistiqué de dépôt sous vide qui applique un revêtement céramique très fin, mais extrêmement dur, sur la pièce. Des revêtements tels que le nitrure de titane (TiN) ou le carbone semblable au diamant (DLC) peuvent augmenter considérablement la dureté de la surface d'une pièce en titane, la rendant exceptionnellement résistante aux rayures et à l'usure. Nous avons constaté que ce procédé était utilisé efficacement dans des projets nécessitant des pièces soumises à des frottements constants, comme dans l'industrie automobile ou les machines industrielles de haute performance. Le procédé PVD offre également une variété de couleurs riches, comme l'or, le noir et le bronze, qui sont beaucoup plus durables que celles obtenues par anodisation.

Revêtement par poudre : Protection robuste et colorée

Si l'objectif est d'obtenir une couleur spécifique ou une couche protectrice épaisse, le revêtement par poudre est un excellent choix. Le processus consiste à pulvériser électrostatiquement une poudre sèche sur la pièce, qui est ensuite durcie à chaud pour former une finition dure. On obtient ainsi un revêtement uniforme beaucoup plus résistant qu'une peinture classique. C'est une excellente option pour les composants qui doivent résister à des environnements difficiles. Lors de l'usinage CNC du titane, il est important de s'assurer que la géométrie de la pièce permet une application uniforme de la poudre et que la température de durcissement n'affectera pas les traitements thermiques critiques que le matériau peut avoir subis.

Le chromage : Une finition traditionnelle pour des cas spécifiques

Bien que moins courant pour le titane que pour l'acier, le chromage peut être appliqué pour des avantages fonctionnels spécifiques. Le chromage dur, par exemple, ajoute une surface très dure, à faible friction, idéale pour certaines applications d'usure. Cependant, l'application du chrome sur le titane est un processus complexe. Comme le chrome n'adhère pas directement au titane, il faut d'abord appliquer une couche de frappe intermédiaire, généralement du nickel. Cette exigence en plusieurs étapes augmente à la fois la complexité et le coût, ce qui en fait une solution spécialisée plutôt qu'une finition à usage général.

| Méthode d'enduction | Épaisseur ajoutée | Avantage principal | Options de couleur |

|---|---|---|---|

| Revêtement PVD | Très fin (Microns) | Dureté extrême | Gamme étendue (Métallique) |

| Revêtement par poudre | Épaisseur (Mils) | Couleur durable | Presque illimité |

| Chromage | Variable | Résistance à l'usure/Lubrification | Argent (Miroir/Satin) |

Choisir la bonne finition de surface pour votre pièce usinée CNC en titane est une décision cruciale. Les options vont de l'amélioration des propriétés naturelles du matériau par anodisation ou microbillage à l'ajout de couches fonctionnelles entièrement nouvelles par PVD ou revêtement en poudre. La meilleure méthode dépend toujours de l'équilibre entre les exigences fonctionnelles telles que la résistance à la corrosion et la dureté, d'une part, et les objectifs esthétiques et le budget, d'autre part. Comprendre ces compromis permet de s'assurer que le composant final fonctionne exactement comme prévu dans son application.

Applications industrielles : De l'aérospatiale à la médecine et au-delà.

Vous êtes-vous déjà demandé pourquoi certaines industries misent tout sur un seul matériau ? Pourquoi elles ne peuvent pas se permettre de faire des compromis sur les performances, même lorsque le coût est élevé ?

L'incroyable rapport poids/force du titane et sa résistance à la corrosion, obtenue grâce à l'usinage CNC, en font le choix non négociable pour les composants critiques des applications aérospatiales, médicales, marines et automobiles de haute performance, où la défaillance n'est pas envisageable.

Lorsqu'un matériau est utilisé pour construire un objet qui vole à 30 000 pieds ou qui est implanté dans le corps humain, les normes sont incroyablement élevées. C'est là que le titane, façonné par un usinage CNC précis, excelle vraiment. Il ne s'agit pas seulement de fabriquer une pièce ; il s'agit d'intégrer la confiance et la fiabilité dans chaque composant.

Aérospatiale : Ingénierie pour les conditions extrêmes

Dans l'aérospatiale, chaque gramme compte. La réduction du poids se traduit directement par des économies de carburant et une augmentation de la capacité de charge, mais elle ne peut jamais se faire au détriment de la solidité ou de la sécurité. C'est le terrain d'action du titane.

Composants structurels et cellules

Les alliages de titane sont largement utilisés pour les structures critiques des cellules d'avion, telles que les trains d'atterrissage, les longerons d'ailes et les cloisons. Ces pièces doivent résister à d'énormes contraintes pendant le décollage, le vol et l'atterrissage. La précision des usinage CNC du titane nous permet de créer des géométries complexes qui optimisent la résistance tout en minimisant le poids, ce qui est difficile avec d'autres matériaux ou méthodes de fabrication.

Aubes de turbine et pièces de moteur

Les moteurs à réaction sont soumis à des températures et à des forces de rotation extrêmes. La capacité du titane à maintenir sa résistance à des températures élevées le rend essentiel pour les aubes, les disques et les carters des compresseurs. Les pièces que nous usinons chez PTSMAKE pour les clients de l'aérospatiale ont souvent des exigences de tolérance mesurées en microns, afin de garantir un équilibre parfait et une efficacité aérodynamique. D'après notre expérience, le grade 5 (Ti-6Al-4V) est le meilleur choix pour ces applications en raison de ses excellentes performances générales. Le processus de fabrication de ces pièces nécessite de comprendre comment le matériau se comporte sous l'effet des contraintes et de la chaleur, une connaissance acquise au fil d'années de travail pratique.

Médical : La précision au service de la santé humaine

Le domaine médical exige des matériaux non seulement solides et durables, mais aussi sûrs pour un contact à long terme avec le corps humain.

Implants et prothèses

Le titane est le principal matériau utilisé pour les implants orthopédiques tels que les articulations de la hanche, les prothèses du genou et les implants dentaires. Sa nature non toxique et sa résistance à la corrosion par les fluides corporels garantissent qu'il ne sera pas rejeté par l'organisme. Cette propriété de biocompatibilité4 est cruciale. De plus, son élasticité est similaire à celle de l'os humain, ce qui permet de réduire le stress sur le tissu osseux environnant et de favoriser une meilleure intégration.

| Application médicale | Propriété principale du titane | Exigences en matière d'usinage |

|---|---|---|

| Implants dentaires | Biocompatibilité élevée | Précision de l'ajustement au microniveau |

| Remplacements articulaires | Excellent rapport résistance/poids | Finition complexe des surfaces |

| Vis/plaques osseuses | Résistance à la corrosion | Filets de haute précision |

| Instruments chirurgicaux | Résistance à la stérilisation | Finition de surface non poreuse |

Instruments chirurgicaux

Les chirurgiens ont besoin d'instruments légers, solides et pouvant être stérilisés à plusieurs reprises sans se dégrader. Les instruments chirurgicaux en titane, des pinces aux écarteurs, répondent parfaitement à ces besoins. Ils ne sont pas magnétiques, ce qui constitue un avantage considérable dans les salles d'opération où se trouvent des appareils d'IRM et d'autres équipements électroniques sensibles.

Au-delà des mondes très médiatisés de l'aérospatiale et de la médecine, les avantages uniques du titane en ont fait un matériau essentiel dans plusieurs autres industries exigeantes. Ces secteurs ne font pas toujours les gros titres, mais leurs exigences de performance sont tout aussi strictes. Le point commun est le besoin de composants capables de résister à des environnements difficiles et d'offrir une fiabilité sans compromis.

Marine : A la conquête des environnements corrosifs

L'eau salée est l'un des environnements naturels les plus corrosifs de la planète, capable de détruire la plupart des métaux au fil du temps. Le titane, cependant, y est pratiquement insensible.

Composants sous-marins et navals

Pour les navires de guerre, les sous-marins et les plates-formes pétrolières offshore, usinage CNC du titane est utilisé pour produire des pièces qui sont constamment exposées à l'eau de mer. Il s'agit notamment des hélices, des arbres d'hélice, des vannes de ballast et des boîtiers de capteurs sous-marins. Si le coût initial du matériau est plus élevé que celui de l'acier inoxydable, la longévité du titane permet de réduire les coûts d'entretien et de remplacement pendant toute la durée de vie du navire. Dans les projets pour lesquels nous avons été consultés, le passage au titane pour certains composants sous-marins a permis de doubler la durée de vie.

Automobile : La recherche de la performance

Dans le monde des véhicules de haute performance et de course, les objectifs d'ingénierie sont similaires à ceux de l'aérospatiale : réduire le poids et augmenter la résistance.

Pièces pour moteurs haute performance

Le titane est le matériau de choix pour les composants des moteurs de course, tels que les bielles, les soupapes et les systèmes d'échappement. Des bielles plus légères permettent au moteur de tourner plus vite et plus haut, tandis que les soupapes en titane peuvent résister à des températures de combustion extrêmes. Il en résulte une augmentation de la puissance et une amélioration de la réponse du moteur. Si, en raison de son coût, le titane ne se retrouve pas dans une voiture familiale moyenne, il offre un avantage indéniable en termes de performances pour les supercars et les courses de compétition.

| L'industrie | Principal avantage du titane | Exemple de pièce usinée CNC |

|---|---|---|

| Marine | Résistance exceptionnelle à la corrosion | Arbres d'hélices, boîtiers sous-marins |

| Automobile (course) | Rapport résistance/poids élevé | Bielles, soupapes d'échappement |

| Traitement chimique | Inertie chimique | Échangeurs de chaleur, réacteurs |

| Électronique grand public | Sensation de qualité supérieure et durabilité | Boîtiers d'ordinateurs portables/téléphones haut de gamme |

Traitement industriel et chimique

Dans les usines chimiques, les équipements manipulent souvent des acides hautement corrosifs et d'autres produits chimiques agressifs. L'inertie chimique du titane en fait un matériau idéal pour la fabrication des réacteurs, des échangeurs de chaleur, des tuyaux et des vannes utilisés dans ces installations. Sa stabilité garantit la pureté du produit et empêche toute défaillance de l'équipement, qui pourrait s'avérer catastrophique. La possibilité d'usiner des voies internes complexes dans les échangeurs de chaleur en titane, par exemple, permet un transfert thermique très efficace dans un ensemble compact et durable.

Les propriétés supérieures du titane le rendent indispensable dans les secteurs où les performances ne peuvent être compromises. L'usinage CNC de précision est la clé qui libère ce potentiel, en le façonnant en composants critiques pour l'aérospatiale, où le poids et la résistance à la chaleur sont primordiaux, et pour les implants médicaux, où la biocompatibilité est vitale. Cette polyvalence s'étend aux applications marines, automobiles et industrielles, chacune tirant parti de la solidité et de la résistance à la corrosion uniques du titane pour fonctionner de manière fiable dans les environnements les plus exigeants.

Meilleures pratiques pour l'usinage du titane : Un guide pratique !

Avez-vous déjà suivi les règles du manuel pour l'usinage du titane, pour finalement vous retrouver avec une pièce mise au rebut et un outil cassé ? Il s'agit d'un scénario courant et frustrant qui mobilise du temps et des ressources.

La maîtrise de l'usinage CNC du titane implique une combinaison stratégique de sélection des bons outils de coupe, d'utilisation de stratégies de refroidissement avancées et d'optimisation des paramètres d'usinage. Ces pratiques sont essentielles pour gérer la chaleur, prévenir l'écrouissage et obtenir des résultats précis et de haute qualité de manière constante.

Passer de la théorie à la pratique nécessite une approche disciplinée. D'après mon expérience, le succès dans l'usinage du titane n'est pas le fruit d'une seule astuce, mais de l'application systématique de plusieurs principes fondamentaux. Si l'un de ces principes n'est pas respecté, l'échec est rapide.

Choisir les bons outils de coupe

L'outil est l'endroit où l'action se produit, et pour le titane, votre choix est crucial. Vous ne pouvez pas utiliser la même fraise que pour l'aluminium ou l'acier.

Matériaux et revêtements des outils

Les outils en carbure non revêtus ne durent pas longtemps contre le titane. Nous utilisons presque exclusivement des outils en carbure avec des revêtements spécifiques comme le nitrure de titane et d'aluminium (TiAlN) ou le nitrure d'aluminium et de titane (AlTiN). Ces revêtements créent une barrière thermique, protégeant le substrat en carbure de la chaleur intense générée dans la zone de coupe. La dureté du revêtement offre également une excellente résistance à l'abrasion contre la nature gommeuse du titane.

Géométrie de l'outil

Le tranchant n'est pas négociable. Un outil émoussé frottera plutôt qu'il ne coupera, provoquant instantanément un écrouissage et conduisant à une défaillance catastrophique. Nous recherchons des outils dotés d'un angle de coupe positif et tranchant pour cisailler proprement le matériau. Un angle d'hélice élevé (environ 35-45 degrés) permet également d'évacuer efficacement les copeaux, ce qui est essentiel pour éviter qu'ils ne soient recoupés, une source fréquente de chaleur et de casse de l'outil. Lorsque l'on parle d'engagement radial, il faut également prendre en compte le phénomène de l'éclaircissement des copeaux5qui influe directement sur les calculs de la vitesse d'avance.

Optimisation des flux et des vitesses

C'est là que de nombreux machinistes se trompent. Les règles applicables à l'acier ne s'appliquent pas ici.

| Paramètres | Usinage conventionnel de l'acier | Usinage recommandé du titane |

|---|---|---|

| Vitesse de coupe | Haut | Faible (par exemple, 150-300 SFM) |

| Vitesse d'alimentation | Modéré | Élevée et cohérente |

| Profondeur de coupe | Variable | Charge de travail cohérente et inférieure à celle des copeaux |

Le mantra pour le titane est "vitesse réduite, alimentation élevée". Les vitesses élevées génèrent une chaleur excessive que le titane ne peut pas dissiper, ce qui entraîne l'usure de l'outil et le gauchissement de la pièce. Au lieu de cela, nous réduisons le nombre de pieds de surface par minute (SFM) et augmentons l'avance par dent. Cette approche maintient une charge de copeaux saine, garantissant que l'outil coupe constamment du matériau frais plutôt que de frotter contre une surface durcie par le travail. Elle maintient la chaleur contenue dans le copeau, qui est ensuite évacuée de la pièce et de l'outil.

Au-delà des fondamentaux de l'outillage et des vitesses, la programmation et les stratégies de refroidissement sont les domaines où l'expertise fait vraiment la différence. Ces techniques avancées sont ce qui sépare un atelier en difficulté d'un atelier qui usine le titane de manière rentable et fiable. Chez PTSMAKE, nous avons affiné ces méthodes à travers d'innombrables projets, transformant des pièces difficiles en succès de routine.

Programmation intelligente des parcours d'outils

La manière dont vous déplacez l'outil est tout aussi importante que l'outil lui-même. Les parcours traditionnels en "zig-zag" ou décalés avec des angles vifs sont désastreux pour le titane. Ils créent des pics soudains dans l'engagement de l'outil, ce qui entraîne une chaleur excessive, un broutage et une rupture de l'outil.

Engagement constant de l'outil

L'objectif est de maintenir une charge constante sur l'outil de coupe. Nous y parvenons en utilisant des stratégies modernes de FAO.

- Broyage trochoïdal : Cette technique utilise un mouvement circulaire de "bouclage" pour découper les fentes, ce qui garantit une profondeur de coupe radiale faible et constante. Elle est parfaite pour l'ébauche, car elle maintient la chaleur stable et permet des coupes axiales beaucoup plus profondes que les méthodes traditionnelles.

- Broyage de pelures : Semblable au fraisage trochoïdal, cette stratégie utilise des coupes radiales légères et à grande vitesse pour "décoller" la matière, empêchant ainsi l'outil d'être complètement enfoui dans la coupe.

Voici une comparaison simple des deux approches :

| Stratégie de parcours d'outils | Caractéristiques principales | Impact sur l'usinage du titane |

|---|---|---|

| Offset traditionnel | Angles vifs, charge d'outil variable | Provoque le broutage, les pics de chaleur, l'écrouissage |

| Broyage trochoïdal | Engagement radial faible et constant | Minimise la chaleur, permet des coupes profondes, prolonge la durée de vie de l'outil |

| Broyage de peaux | Passages radiaux rapides et légers | Excellent pour l'évacuation des copeaux et le contrôle de la chaleur |

Application d'un liquide de refroidissement avancé

Le liquide de refroidissement ne sert pas seulement à refroidir, mais aussi à évacuer les copeaux et à lubrifier. Pour le titane, son rôle est amplifié. Inonder la pièce avec une buse de refroidissement standard est souvent insuffisant car les forces de coupe élevées créent une barrière de pression qui empêche le liquide d'atteindre l'arête de coupe.

C'est pourquoi les systèmes de refroidissement à haute pression (HPC), qui délivrent généralement un fluide à 1 000 PSI ou plus, changent la donne pour l'usinage CNC du titane. Lorsqu'il est acheminé par la broche et la pointe de l'outil, le liquide de refroidissement à haute pression éloigne instantanément les copeaux de la zone de coupe. Cela évite la recoupe des copeaux, réduit considérablement l'accumulation de chaleur à la pointe de l'outil et permet des vitesses d'avance plus élevées, améliorant ainsi les temps de cycle et la durée de vie de l'outil.

L'usinage efficace du titane repose sur une approche systématique. Cela commence par la sélection d'outils en carbure affûtés et revêtus et par le maintien d'une installation rigide. La clé est d'utiliser des vitesses de coupe faibles avec des vitesses d'avance élevées, soutenues par un liquide de refroidissement à haute pression pour gérer la chaleur. En outre, l'utilisation de parcours d'outils avancés tels que le fraisage trochoïdal empêche l'écrouissage et garantit à la fois la longévité de l'outil et la qualité de la pièce. Cette stratégie disciplinée est fondamentale pour la réussite des projets d'usinage CNC du titane.

Grades de titane courants et leurs propriétés.

Avez-vous déjà choisi une nuance de titane sur la base d'une fiche technique pour vous rendre compte qu'elle se comporte de manière totalement différente pendant l'usinage ? Cette inadéquation peut faire dérailler les calendriers et gonfler les coûts.

Le choix de la bonne qualité de titane est vital pour la réussite d'un projet. Le grade 2 commercialement pur offre une résistance à la corrosion et une formabilité supérieures, tandis que l'alliage grade 5 (Ti-6Al-4V) offre une résistance et des performances bien plus élevées, ce qui influence directement le résultat de tout projet d'usinage CNC du titane.

Tous les titanes ne sont pas créés égaux. La qualité que vous sélectionnez est le facteur le plus important qui détermine la solidité de la pièce finale, sa résistance à la corrosion et, surtout, son comportement sur la machine CNC. Dans les projets que nous traitons chez PTSMAKE, le choix se résume presque toujours à quelques qualités clés, chacune ayant une personnalité distincte.

Grades commercialement purs (CP) : Les fondements

Le titane commercialement pur est non allié et classé en quatre catégories. Pour l'usinage CNC, le grade 2 est de loin le plus courant.

Titane Grade 2

Le grade 2 est le grade polyvalent par défaut. Il allie une bonne résistance à une excellente aptitude au formage et à la soudure. Sa caractéristique principale est son incroyable résistance à la corrosion, en particulier dans l'eau salée et dans les environnements de traitement chimique. Cependant, il n'a pas la résistance élevée de ses cousins alliés. Nous l'utilisons souvent pour des pièces où la résistance à la corrosion est la principale préoccupation et où les contraintes mécaniques élevées ne sont pas un facteur. Son usinabilité est relativement bonne pour le titane, bien qu'il nécessite une gestion prudente de la vitesse et de l'avance pour éviter l'écrouissage.

L'alliage Alpha-Beta : Le cheval de bataille

Lorsque la résistance est primordiale, nous nous tournons vers les alliages.

Titane grade 5 (Ti-6Al-4V)

C'est le champion du monde du titane, représentant plus de 50% de tout le titane utilisé. L'ajout de 6% d'aluminium et de 4% de vanadium crée un alliage qui est nettement plus résistant que le titane pur et qui peut être traité à la chaleur pour une résistance encore plus grande. Ce rapport résistance/poids élevé en fait le matériau de prédilection pour les composants aérospatiaux, les pièces automobiles de haute performance et les implants médicaux. En contrepartie, il est plus difficile à usiner que le grade 2. Ses propriétés peuvent présenter certaines anisotrope6 Le comportement du produit dépend de la façon dont il a été traité, ce qui est une considération essentielle pour les composants critiques.

Voici une comparaison rapide basée sur nos tests internes et sur les données relatives aux matériaux :

| Propriété | Titane Grade 2 | Titane grade 5 (Ti-6Al-4V) |

|---|---|---|

| Résistance à la traction (ultime) | ~450 MPa (65 ksi) | ~950 MPa (138 ksi) |

| Limite d'élasticité | ~345 MPa (50 ksi) | ~830 MPa (120 ksi) |

| Densité | 4,51 g/cm³ | 4,43 g/cm³ |

| Usinabilité | Juste | Médiocre à modéré |

| Résistance à la corrosion | Excellent | Très bon |

| Soudabilité | Excellent | Juste |

Ce tableau montre clairement l'écart de performance. Le grade 5 offre plus du double de la résistance du grade 2 avec une densité légèrement inférieure, ce qui explique pourquoi il est le préféré des applications légères et soumises à de fortes contraintes.

Comprendre les propriétés est une chose, savoir comment elles se traduisent en résultats d'usinage réels et en adéquation avec l'application en est une autre. Le choix entre la nuance 2 et la nuance 5 a un impact sur tous les aspects, depuis le temps de cycle et les coûts d'outillage jusqu'à la durée de vie de la pièce finale.

Comment le choix de la nuance affecte l'usinabilité

La différence d'usinage entre la nuance 2 et la nuance 5 est significative.

Vitesses et avances de coupe

La nuance 2 est plus souple et plus ductile, ce qui permet des vitesses de coupe légèrement supérieures à celles de la nuance 5. Cependant, sa faible conductivité thermique signifie que la chaleur s'accumule rapidement à la pointe de l'outil. La nuance 5 est beaucoup plus dure et plus abrasive en raison de ses éléments d'alliage. Son usinage nécessite des vitesses de coupe plus faibles, un couple plus élevé et un réglage de machine très rigide pour éviter le broutage et la déviation de l'outil. D'après notre expérience, tenter d'usiner la nuance 5 avec des paramètres prévus pour la nuance 2 détruira un outil de coupe en quelques secondes.

Stratégie en matière d'outillage et de liquide de refroidissement

Pour tout usinage CNC du titane, des outils tranchants ne sont pas négociables. Pour le grade 5, nous utilisons exclusivement des outils en carbure de haute qualité dotés de revêtements spécifiques conçus pour résister aux températures élevées et à l'abrasion. Un système de refroidissement à haute pression est également essentiel. Il ne s'agit pas seulement de lubrifier, mais aussi d'évacuer agressivement les copeaux de la zone de coupe afin d'éviter qu'ils ne soient retaillés, ce qui peut entraîner une défaillance catastrophique de l'outil. La nuance 2 est plus tolérante, mais de bonnes pratiques en matière de liquide de refroidissement sont toujours essentielles pour obtenir une finition de surface soignée.

Adapter la note à la demande

Le choix de la bonne qualité consiste à aligner les points forts du matériau sur la fonction prévue de la pièce.

Quand choisir la deuxième année ?

- Quincaillerie marine : Résistance imbattable à la corrosion par l'eau de mer.

- Navires de traitement chimique : Résiste à une large gamme d'environnements acides et alcalins.

- Composants architecturaux : Excellente esthétique et résistance à l'environnement.

- Boîtiers médicaux : Lorsque la biocompatibilité et la résistance à la corrosion sont nécessaires sans une résistance extrême.

Quand choisir le grade 5 (Ti-6Al-4V) ?

- Structures aérospatiales : Trains d'atterrissage, longerons d'ailes et composants de moteurs exigeant un rapport résistance/poids élevé.

- Pièces pour moteurs haute performance : Les soupapes, les bielles et les bagues de retenue sont soumises à des contraintes et à une chaleur extrêmes.

- Implants médicaux : Les prothèses articulaires et les vis à os, en raison de leur solidité, de leur biocompatibilité et de leur résistance à la corrosion.

- Robotique et automatisation : Pour les pièces structurelles où la réduction du poids est essentielle pour la performance et la vitesse.

Chez PTSMAKE, nous guidons nos clients tout au long de ce processus de sélection. Une pièce destinée à un satellite a des exigences très différentes de celles d'une pompe à produits chimiques. En commençant par l'application finale, nous sélectionnons une qualité qui offre des performances fiables sans sur-ingénierie ni coûts inutiles.

Le choix de la bonne qualité de titane est une première étape cruciale. Le grade 2 est idéal pour les applications exigeant une excellente résistance à la corrosion et une bonne formabilité, tandis que le grade 5 (Ti-6Al-4V), plus résistant, est le cheval de bataille des composants légers et soumis à de fortes contraintes dans les domaines de l'aérospatiale et de la médecine. Ce choix influence directement l'approche de l'usinage CNC du titane, affectant l'outillage, les vitesses et les coûts, et déterminant en fin de compte les performances de la pièce finale et son adéquation à l'environnement auquel elle est destinée.

Considérations relatives à la conception des pièces CNC en titane ?

Vous est-il déjà arrivé de concevoir le composant en titane parfait en CAO et de le voir échouer à l'inspection en raison d'un gauchissement ou d'une instabilité dimensionnelle ? Vous n'êtes pas le seul ; les propriétés uniques du titane défient souvent les approches de conception conventionnelles.

Une conception efficace pour l'usinage CNC du titane implique la simplification de la géométrie, l'incorporation de rayons généreux, le maintien d'une épaisseur de paroi uniforme et la planification des propriétés du matériau telles que le retour élastique et la dilatation thermique. Ces étapes garantissent la fabricabilité, améliorent les performances et contrôlent les coûts dès le départ.

Optimisation de la géométrie des pièces pour la fabrication

Lors de la conception du titane, la géométrie de votre pièce a un impact direct sur le temps d'usinage, l'usure de l'outil et, en fin de compte, le coût final. Négliger la fabricabilité au stade de la conception est un piège courant qui peut entraîner des problèmes de production importants. L'objectif est de créer une pièce qui soit non seulement fonctionnelle, mais aussi efficace à produire.

Simplifier, simplifier, simplifier

Chaque caractéristique complexe, chaque coin interne pointu et chaque poche profonde ajoute du temps et des risques au processus d'usinage. Chez PTSMAKE, nous conseillons souvent à nos clients de revoir leurs conceptions et d'éliminer toute complexité qui n'est pas absolument essentielle à la fonction de la pièce. Par exemple, le remplacement de surfaces courbes complexes par des surfaces planes plus simples peut réduire considérablement le temps d'usinage. Il ne s'agit pas de compromettre les performances, mais de réaliser la même fonction avec une conception plus conviviale pour la machine. Une pièce plus simple signifie des temps de cycle plus courts, un outillage moins spécialisé et un résultat plus prévisible.

L'importance des rayons et des filets

Les angles internes aigus constituent un défi majeur dans tout processus d'usinage CNC, mais ils sont particulièrement problématiques avec le titane. Ils créent des concentrations de contraintes dans la pièce finale et obligent à utiliser des outils de coupe plus petits et moins rigides, susceptibles de se briser. Cela augmente le risque de durcissement au travail7 dans le matériau, ce qui rend les coupes ultérieures encore plus difficiles. La meilleure pratique consiste à toujours concevoir des rayons internes aussi grands que possible. En règle générale, le rayon doit être au moins 1,5 fois supérieur au diamètre de la fraise que vous prévoyez d'utiliser.

| Caractéristiques de la conception | Mauvaises pratiques | Meilleures pratiques | Raison d'être |

|---|---|---|---|

| Coins internes | Angles aigus à 90 degrés | Rayons généreux (>1mm) | Réduit les contraintes de l'outil, empêche l'écrouissage du matériau et améliore la résistance de la pièce. |

| Poches | Profonde et étroite | Poches larges et peu profondes | Permet une meilleure évacuation des copeaux et l'utilisation d'outils plus rigides et plus efficaces. |

| Trous | Tailles non standard | Dimensions standard des forets | Évite la nécessité d'un outillage sur mesure, ce qui réduit à la fois les coûts et les délais. |

| Surfaces | Courbes complexes à plusieurs axes | Surfaces simples et planes | Minimise le temps machine et la complexité de la programmation, ce qui permet de réduire les coûts. |

Le respect de ces directives géométriques est la première étape d'un usinage CNC du titane réussi et rentable.

Gestion du comportement des matériaux et des tolérances

Au-delà de la géométrie de base, un concepteur doit tenir compte de la façon dont le titane se comporte sous la contrainte et la chaleur de l'usinage. Ses propriétés, telles que la faible conductivité thermique et l'élasticité, présentent des défis uniques qui peuvent être atténués par des choix de conception intelligents.

La règle de l'uniformité

Il est essentiel de maintenir une épaisseur de paroi uniforme sur l'ensemble de la pièce. La faible conductivité thermique du titane signifie que la chaleur se concentre au point de coupe au lieu de se dissiper à travers la pièce. Si vous avez une conception avec des sections épaisses adjacentes à des parois minces, les sections minces se réchaufferont et se refroidiront beaucoup plus rapidement. D'après notre expérience, cette dilatation thermique différentielle est l'une des principales causes de gauchissement et de déformation. Une épaisseur de paroi constante permet de répartir les contraintes et la chaleur de manière plus uniforme, ce qui permet d'obtenir une pièce finale plus stable et plus précise. S'il est impossible d'éviter les variations d'épaisseur, essayez de créer des transitions graduelles entre les sections.

Tolérances réalistes pour le titane

Les ingénieurs veulent naturellement spécifier les tolérances les plus étroites possibles, mais cela peut gonfler inutilement le coût de l'usinage CNC du titane. En raison de son "retour élastique" ou de sa mémoire élastique, le maintien de tolérances extrêmement serrées (par exemple, ±0,005 mm) nécessite des vitesses de coupe plus lentes, des passes de finition multiples et des inspections plus fréquentes. Avant de finaliser votre dessin, demandez-vous si chaque caractéristique nécessite réellement une précision aussi élevée. L'assouplissement des tolérances non critiques peut permettre de réaliser d'importantes économies sans affecter les performances de la pièce. Par exemple, une tolérance de ±0,025 mm est souvent beaucoup plus réalisable et économique.

| Qualité du titane | Propriété principale | Implication dans la conception |

|---|---|---|

| Grade 2 (commercialement pur) | Grande ductilité, faible résistance | Plus facile à usiner ; convient aux pièces nécessitant une grande formabilité mais une résistance moindre. Les tolérances peuvent être respectées plus facilement. |

| Grade 5 (Ti-6Al-4V) | Rapport résistance/poids élevé | Plus difficile à usiner en raison de sa dureté. Nécessite des parcours d'outils robustes et des conceptions qui minimisent la pression de l'outil. |

| Grade 9 (Ti-3Al-2.5V) | Soudable, bonne résistance | Une solution intermédiaire. Il convient aux assemblages soudés complexes nécessitant un usinage après soudage. |

Choisir la bonne qualité et l'associer aux tolérances appropriées est un élément clé de la conception en vue de la fabrication. Nous travaillons avec nos clients pour trouver cet équilibre, en veillant à ce que la conception soit optimisée à la fois pour les performances et le budget.

Pour réussir l'usinage CNC du titane, votre conception doit respecter les caractéristiques uniques du matériau. En simplifiant la géométrie, en utilisant des rayons internes généreux et en maintenant une épaisseur de paroi uniforme, vous créez une pièce plus facile et plus rentable à fabriquer. En outre, la prise en compte des propriétés du matériau, telles que la dilatation thermique, et la fixation de tolérances réalistes sont essentielles pour éviter les défauts tels que le gauchissement et garantir que le composant final répond aux spécifications sans dépenses inutiles. Une conception bien pensée est la base d'un résultat réussi.

Assurance qualité et inspection dans l'usinage CNC du titane.

Vous êtes-vous déjà demandé si un minuscule défaut invisible dans un composant en titane pouvait provoquer une défaillance majeure ? Comment pouvez-vous être absolument sûr que chaque pièce répond sans faille aux spécifications requises ?

L'assurance qualité dans l'usinage CNC du titane est un processus systématique utilisant une inspection avancée, une documentation détaillée et une traçabilité complète. Il permet de s'assurer que chaque composant répond aux normes rigoureuses d'industries telles que l'aérospatiale et la médecine, garantissant ainsi la performance et la sécurité dans les applications critiques.

La qualité n'est pas seulement un contrôle final ; c'est un principe fondamental intégré à chaque étape du processus d'usinage CNC du titane. Pour des matériaux comme le titane, où les pièces sont souvent utilisées dans des environnements à forte contrainte et sans défaillance, un système d'assurance qualité (AQ) solide n'est pas négociable. C'est le seul moyen de fournir des pièces auxquelles vous pouvez faire entièrement confiance. Chez PTSMAKE, nous avons bâti notre réputation sur cette base.

Techniques d'inspection des carottes

Le processus d'inspection commence bien avant que la pièce finale ne soit achevée. Il implique une combinaison de méthodes pour vérifier les dimensions, l'intégrité et la finition de la surface.

Vérification dimensionnelle

Il s'agit de confirmer que la pièce correspond au micron près au modèle CAO et aux dessins techniques.

- Machine à mesurer tridimensionnelle (MMT) : Il s'agit de l'étalon-or pour les géométries complexes. Une MMT utilise un palpeur pour toucher plusieurs points de la surface de la pièce, créant ainsi une carte en 3D. Nous l'utilisons pour vérifier les caractéristiques critiques, les positions des trous et les contours complexes avec une extrême précision. La science de la métrologie8 est au cœur de notre travail, et le modèle CMM en est l'outil le plus puissant.

- Outils traditionnels : Les pieds à coulisse, les micromètres et les jauges de hauteur restent essentiels pour les contrôles rapides en cours de fabrication dans l'atelier. Ils permettent à nos machinistes de suivre les progrès et de procéder à des ajustements en temps réel.

Contrôle non destructif (CND)

Les méthodes de contrôle non destructif nous permettent d'inspecter l'intégrité interne et externe d'une pièce en titane sans l'endommager. Ceci est crucial pour détecter les défauts qui pourraient compromettre la solidité de la structure.

- Contrôle par ressuage (DPI) : Cette technique est excellente pour détecter les fissures superficielles. Un colorant est appliqué sur la surface et s'infiltre dans les fissures. Après avoir nettoyé la surface, on applique un révélateur qui fait sortir le colorant et rend visibles les fissures invisibles.

- Contrôle par ultrasons (UT) : Cette méthode utilise des ondes sonores à haute fréquence pour détecter les défauts internes. Les ondes sonores traversent le matériau et se reflètent sur les vides, les fissures ou les inclusions. C'est comme une échographie pour les pièces métalliques.

Voici une répartition simple des outils dimensionnels utilisés :

| Outil d'inspection | Meilleur pour | Avantage principal |

|---|---|---|

| CMM | Inspection finale, géométrie 3D complexe, tolérances serrées | Précision et répétabilité inégalées |

| Comparateur optique | Profils 2D, filetages et petites caractéristiques | Comparaison rapide avec une superposition |

| Pieds à coulisse/micromètres | Contrôles en cours de fabrication, dimensions de base (longueur, diamètre) | Rapide, facile à utiliser sur la machine |

Chaque technique a sa place, et un plan de qualité complet pour un composant critique en titane utilisera souvent une combinaison de ces méthodes.

Au-delà de la simple mesure et de l'inspection, un véritable système de qualité repose sur la documentation et la traçabilité. Dans des secteurs comme l'aérospatiale et le médical, il est tout aussi important de connaître l'historique complet d'une pièce que ses dimensions finales. En cas de problème, nous devons être en mesure de remonter rapidement et efficacement à la source.

Les piliers : Documentation et traçabilité

C'est là que de nombreux ateliers d'usinage échouent. Usiner une pièce parfaite est une chose ; prouver qu'elle est parfaite et fournir un historique complet est un autre niveau de service. C'est un élément standard de notre processus pour chaque projet d'usinage CNC du titane.

Documentation essentielle

Chaque pièce critique que nous produisons est accompagnée d'une documentation complète. Il ne s'agit pas d'un simple document administratif, mais d'un enregistrement vérifiable de la qualité.

- Certifications matérielles : C'est le point de départ. Nous fournissons des certificats d'usine pour la barre ou la plaque de titane brut, indiquant sa composition chimique et ses propriétés mécaniques. Cela prouve que le matériau répond aux spécifications (par exemple, Ti-6Al-4V Grade 5).

- Rapport d'inspection du premier article (FAIR) : Pour toute nouvelle pièce ou révision de conception, nous effectuons un FAIR. Il s'agit d'une vérification complète et documentée de chaque dimension du dessin, qui garantit que notre processus est capable de produire la pièce correctement.

- Rapport d'inspection final : Ce rapport détaille les mesures des caractéristiques critiques de chaque pièce ou d'un échantillon statistique du cycle de production, fournissant une preuve objective que les pièces sont dans les limites de la tolérance.

Construire une chaîne de traçabilité

La traçabilité permet de relier la pièce finie à ses origines. Elle crée une chaîne d'information ininterrompue qui est vitale pour la responsabilité et le contrôle de la qualité.

- Contrôle des lots : Nous attribuons un numéro de lot unique à chaque lot de matière première. Ce numéro suit la matière à chaque étape de la production, de la découpe et de l'usinage à la finition et à l'inspection.

- Sérialisation : Pour les applications les plus critiques, telles que les composants aérospatiaux indispensables au vol, chaque pièce est gravée d'un numéro de série unique. Cela nous permet de suivre l'historique de cette pièce spécifique tout au long de son cycle de vie.

Ce tableau présente les documents clés qui constituent un dossier de qualité solide :

| Document | Objectif | Avantages pour les clients |

|---|---|---|

| Certificat de matériau | Vérification de la qualité et des propriétés des matières premières | Confiance dans l'intégrité et la performance des matériaux |

| Rapport d'inspection au titre du premier article | Confirme que le processus de fabrication est correct | Assurance que la conception est réalisable |

| Fiche d'inspection en cours de fabrication | Contrôler la qualité pendant la production | Réduction du risque de pièces non conformes |

| Rapport d'inspection final | Fournit la preuve de la conformité dimensionnelle | Preuve objective que les pièces sont conformes aux spécifications |

| Certificat de conformité (CoC) | Une déclaration formelle de qualité | Simplification de l'inspection de la réception et de l'intégration |

Ensemble, ces pratiques garantissent que chaque pièce en titane expédiée par PTSMAKE n'est pas seulement physiquement parfaite, mais qu'elle est également soutenue par un enregistrement transparent et vérifiable de son parcours de qualité.

L'assurance qualité dans l'usinage CNC du titane est un système complet. Il commence par la confirmation de l'intégrité du matériau et se poursuit à chaque étape de la production. Nous utilisons des outils avancés tels que les MMT pour vérifier la précision des dimensions et les méthodes de contrôle non destructif pour trouver les défauts cachés. Ce processus s'appuie sur une documentation rigoureuse et une traçabilité complète. Ainsi, chaque pièce que nous livrons, en particulier pour les clients des secteurs de l'aérospatiale et de la médecine, est entièrement certifiée et répond aux normes les plus strictes en matière de sécurité et de performance.

Durabilité et rentabilité dans l'usinage CNC du titane.

Vous avez du mal à trouver un équilibre entre le coût élevé du titane et le budget de votre projet ? Vous vous inquiétez de l'impact sur l'environnement et des déchets de matériaux qui accompagnent chaque pièce que vous fabriquez ?

Atteindre la durabilité et la rentabilité dans l'usinage CNC du titane implique une approche à multiples facettes. Les stratégies clés comprennent la minimisation des déchets de matériaux grâce à des méthodes proches de la forme nette, l'optimisation des paramètres d'usinage pour réduire les temps de cycle et l'usure des outils, le recyclage diligent des déchets et l'utilisation de plateformes numériques pour une gestion rationalisée des flux de travail.

Réduire les déchets matériels et favoriser le recyclage

Le titane est un matériau fantastique, mais il n'est pas bon marché. Une part importante du coût de tout projet d'usinage CNC du titane provient directement de la matière première. Par conséquent, le chemin le plus direct vers la rentabilité est d'en utiliser moins. Cela semble simple, mais cela nécessite un changement stratégique dans la façon dont nous abordons le processus de fabrication dès le début. Il ne s'agit pas seulement de réduire les coûts, mais de fabriquer de manière responsable.

Commencer plus près de la ligne d'arrivée

La méthode traditionnelle d'usinage à partir d'un bloc massif de titane est souvent incroyablement coûteuse. Il n'est pas rare de voir plus de 80% d'une billette coûteuse transformée en copeaux. Une stratégie beaucoup plus durable et rentable consiste à utiliser des méthodes de fabrication proches de la forme nette. Il s'agit de partir d'une pièce, comme un forgeage ou un moulage, qui est déjà très proche de la géométrie de la pièce finale. Ce faisant, nous réduisons considérablement la quantité de matière à usiner. Dans certains de nos projets passés à PTSMAKE, le passage d'une barre de métal à une pièce forgée sur mesure pour un composant aérospatial complexe a permis de réduire le gaspillage de matière de près de 60%, ce qui s'est traduit par des économies massives pour notre client.

La valeur des déchets

Même avec la meilleure optimisation, il y aura toujours des déchets ou des copeaux. Dans le cas du titane, jeter ces copeaux revient à jeter de l'argent à la poubelle. Un solide programme de recyclage est essentiel. Cependant, il ne s'agit pas simplement de collecter la ferraille. Une bonne gestion est essentielle. Les différents alliages de titane (comme le Grade 2 et le Grade 5) doivent être méticuleusement séparés. La contamination croisée peut rendre tout un lot de déchets inutilisable pour des applications de haute performance. Les pyrophoricité9 de fines poussières de titane signifie également que des protocoles de manipulation et de stockage sûrs ne sont pas négociables pour éviter les risques d'incendie dans l'atelier.

Voici un aperçu simplifié de l'impact des méthodes proches de la forme d'un filet :

| Méthode d'usinage | Poids de départ (kg) | Poids final de la pièce (kg) | Déchets de matériaux (%) |

|---|---|---|---|

| Traditionnel Soustractif | 10.0 | 1.5 | 85% |

| Forgeage proche de la forme nette | 2.5 | 1.5 | 40% |

En établissant un système en boucle fermée dans lequel les déchets sont correctement triés et envoyés à des recycleurs spécialisés, nous récupérons non seulement une partie du coût des matériaux, mais nous contribuons également à une économie plus circulaire, en réduisant la demande de production de titane primaire à forte consommation d'énergie.

Optimisation des processus et intégration numérique

Au-delà des économies de matériaux, l'efficacité du processus d'usinage proprement dit joue un rôle considérable dans le coût global et la durabilité. Chaque minute gagnée sur la machine se traduit par une consommation d'énergie moindre, une durée de vie des outils plus longue et des coûts de main-d'œuvre réduits. C'est là que l'expertise technique et la technologie moderne convergent pour rendre l'usinage CNC du titane plus accessible et plus abordable.

Mise au point du processus d'usinage

L'optimisation du titane est une science. En raison de sa faible conductivité thermique, la chaleur s'accumule au niveau de l'arête de coupe, ce qui entraîne une usure rapide de l'outil. Pour lutter contre ce phénomène, nous nous concentrons sur quelques domaines clés :

- Liquide de refroidissement à haute pression : L'arrosage de la zone de coupe avec du liquide de refroidissement à plus de 1 000 PSI est extrêmement efficace. Il permet non seulement de refroidir l'outil et la pièce, mais aussi de briser et d'évacuer les copeaux, évitant ainsi qu'ils ne soient recoupés.

- Outillage avancé : L'utilisation d'outils en carbure avec des revêtements spécifiques comme l'AlTiN (nitrure d'aluminium et de titane) peut améliorer considérablement les performances et la longévité lors de l'usinage du titane.

- Vitesses et flux optimisés : Il est essentiel de trouver le "sweet spot" pour les vitesses de coupe et les vitesses d'avance. Une vitesse trop élevée brûle les outils, tandis qu'une vitesse trop faible peut provoquer un écrouissage, ce qui rend le matériau encore plus difficile à couper. C'est un équilibre délicat que nous avons affiné au fil de nos années d'expérience.

L'économie de la production par lots

L'une des mesures les plus efficaces pour réduire les coûts est la production par lots. Le temps de réglage et de programmation initial d'une machine CNC est un coût fixe. Lorsque nous produisons une seule pièce, ce coût est appliqué à une seule unité. En revanche, lorsque nous produisons un lot de 100 pièces, ce coût de réglage est réparti sur toutes les unités, ce qui réduit considérablement le prix par pièce. La mise en lot permet également d'acheter des matières premières en gros à un meilleur prix et de rationaliser l'ensemble du flux de travail.

Ce tableau illustre l'impact de la mise en lots sur le coût par pièce :

| Élément de coût | Coût d'une pièce unique | Coût par pièce (lot de 100 unités) | Économies par pièce |

|---|---|---|---|

| Matériau | Illustration $50 | Illustration $45 | 10% |

| Configuration et programmation | Exemple $200 | Illustration $2 | 99% |

| Temps d'usinage | Illustration $75 | Illustration $70 | 7% |

| Total (à titre indicatif) | $325 | $117 | ~64% |

Les plateformes numériques simplifient tout

Dans l'environnement actuel, qui évolue rapidement, les outils numériques sont indispensables. Les plateformes de fabrication numérique, comme le système que nous utilisons chez PTSMAKE, transforment le processus d'approvisionnement. Les clients peuvent télécharger un fichier CAO et recevoir instantanément un devis et une analyse DFM (conception pour la fabrication). Cette boucle de rétroaction est inestimable, car elle permet d'identifier les problèmes potentiels susceptibles d'augmenter les coûts ou les délais du projet avant qu'une seule puce ne soit coupée. Elle simplifie la communication, assure un suivi clair du projet et rend la gestion des projets complexes d'usinage CNC du titane plus efficace que jamais.

Atteindre à la fois la durabilité et la rentabilité dans l'usinage CNC du titane n'est pas un compromis, c'est un objectif unifié. Cela nécessite une stratégie holistique, qui commence par une utilisation intelligente des matériaux grâce à des méthodes proches de la forme nette et à un recyclage diligent. Cette stratégie est complétée par une optimisation approfondie des processus, en tirant parti d'un outillage avancé et de la puissance économique de la production par lots. Enfin, les plateformes numériques relient le tout, créant un flux de travail rationalisé, transparent et hautement efficace, de la conception initiale à la livraison finale, rendant ce processus de fabrication avancé plus accessible et plus responsable.

Débloquez l'excellence de l'usinage CNC du titane avec PTSMAKE dès aujourd'hui

Vous recherchez la précision, la fiabilité et l'innovation dans l'usinage CNC du titane ? Associez-vous à PTSMAKE, votre source de confiance, du prototype à la production. Obtenez un devis rapide, des conseils d'experts et des résultats de haute qualité pour votre prochain projet. Contactez-nous dès maintenant et découvrez l'avantage PTSMAKE !

Découvrez comment cette couche d'oxyde auto-cicatrisante confère au titane une résistance inégalée aux environnements difficiles. ↩

Découvrez comment la capacité d'un matériau à résister aux variations dimensionnelles est cruciale pour la fabrication de précision. ↩

Comprenez comment fonctionne ce processus de protection naturel et pourquoi il est essentiel à la performance du titane. ↩

Découvrez la science des matériaux qui explique pourquoi le titane peut être utilisé en toute sécurité à l'intérieur du corps humain. ↩

Découvrez comment cet effet contre-intuitif influe sur la durée de vie de votre outil et la précision de vos pièces. ↩

Découvrez comment les propriétés directionnelles d'un matériau peuvent avoir un impact sur la résistance de la pièce et l'intégrité de la conception. ↩

Découvrez comment ce comportement du matériau influe sur la durée de vie de l'outil et les stratégies d'usinage pour le titane. ↩

En savoir plus sur la science de la mesure et son importance pour obtenir des tolérances serrées. ↩

Comprendre les risques associés à la poussière de titane et comment les gérer en toute sécurité dans votre atelier. ↩