Vous vous efforcez de trouver des solutions de fabrication précises pour des composants plastiques complexes qui répondent à vos spécifications exactes ? Les méthodes de fabrication traditionnelles sont souvent insuffisantes lorsque vous avez besoin de tolérances serrées, de géométries complexes et d'une qualité constante pour des applications critiques dans les domaines de l'aérospatiale, des appareils médicaux et de la robotique.

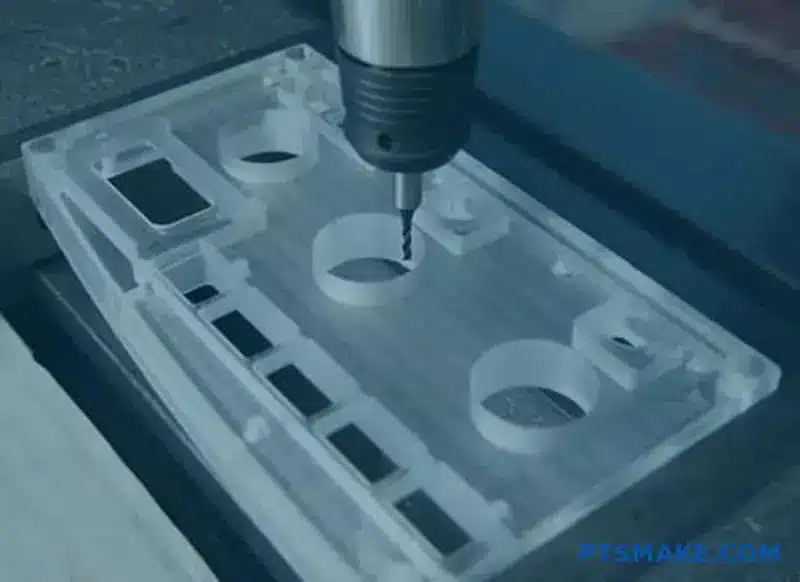

L'usinage CNC du plastique permet de fabriquer des composants de précision en utilisant des outils de coupe commandés par ordinateur pour enlever la matière des blocs de plastique, créant ainsi des pièces avec des tolérances aussi étroites que ±0,005" et des géométries complexes que les méthodes traditionnelles ne peuvent pas réaliser.

Le choix du bon partenaire de fabrication fait toute la différence dans la réussite de votre projet. J'ai travaillé avec des équipes d'ingénieurs confrontées à des retards, des problèmes de qualité et des ruptures de communication avec les fournisseurs. La bonne nouvelle, c'est que la compréhension des principes fondamentaux de l'usinage CNC des plastiques peut vous aider à prendre de meilleures décisions, à éviter les pièges les plus courants et à rationaliser votre processus d'approvisionnement. Laissez-moi vous expliquer ce que tout ingénieur doit savoir sur cette solution de fabrication de précision.

Comprendre les processus d'usinage CNC des matières plastiques ?

Vous êtes-vous déjà demandé comment une conception numérique se transforme en une pièce physique en plastique de haute précision ? Une mauvaise compréhension de ce processus peut entraîner un gaspillage de matériaux coûteux et des retards dans les projets, transformant une idée brillante en un échec frustrant.

L'usinage CNC du plastique est un processus de fabrication automatisé et soustractif. Il utilise des machines commandées par ordinateur pour couper, percer et façonner avec précision un bloc solide de plastique sur la base d'un modèle CAO numérique, créant ainsi des composants extrêmement précis et reproductibles.

Du fichier numérique à la pièce physique

La magie de l'usinage CNC du plastique réside dans son flux de travail systématique et automatisé. C'est un processus qui traduit un concept numérique en un objet tangible avec une précision incroyable. Décortiquons les étapes essentielles qui rendent cette transformation possible.

Étape 1 : La base du modèle CAO

Tout commence par un plan numérique. À l'aide d'un logiciel de conception assistée par ordinateur (CAO), les ingénieurs créent un modèle 2D ou 3D détaillé de la pièce. Ce fichier numérique est plus qu'une simple image ; il contient les dimensions, les géométries et les tolérances exactes requises pour le composant final. La qualité et la précision du modèle CAO ont un impact direct sur la qualité de la pièce finie. Lors de nos précédents projets chez PTSMAKE, nous avons constaté qu'un fichier CAO bien défini élimine toute ambiguïté et accélère l'ensemble du processus de production.

Étape 2 : Programmation FAO et code G

Une fois le modèle CAO finalisé, il est importé dans un logiciel de fabrication assistée par ordinateur (FAO). Ce logiciel agit comme un traducteur, convertissant le modèle visuel en un ensemble d'instructions que la machine CNC peut comprendre. Ces instructions, connues sous le nom de code G, dictent chaque mouvement de la machine, depuis les trajectoires des outils et les vitesses de coupe jusqu'à la vitesse de rotation de la broche et les vitesses d'avance. Le programmeur FAO élabore également la stratégie la plus efficace pour usiner la pièce, en optimisant la vitesse tout en maintenant le niveau de qualité requis. finition de la surface et la précision. Cette étape nécessite un mélange de compétences techniques et d'expérience pratique pour garantir que la machine fonctionne de manière sûre et efficace.

Étape 3 : Réglage de la machine et préparation du matériel

Le code G étant prêt, le processus passe à l'atelier. Un machiniste qualifié fixe un bloc de la matière plastique choisie sur la table de travail de la machine CNC. Il charge ensuite les outils de coupe appropriés dans le porte-outil de la machine et les étalonne avec précision. Le code G est chargé dans le contrôleur de la machine et le point d'origine (la position "zéro") est défini. Cette phase de réglage est méticuleuse, car toute erreur d'alignement ou d'étalonnage des outils peut compromettre la précision de la pièce. La machine effectue une série de mouvements calculés, ou Interpolation1pour créer la forme souhaitée.

| Stade | Fonction principale | Principaux résultats |

|---|---|---|

| Conception CAO | Créer un modèle numérique détaillé en 2D ou 3D. | Fichier .STEP, .STL ou .IGES |

| Programmation FAO | Traduire le modèle CAO en instructions pour la machine. | Programme de code G |

| Configuration de la machine | Préparer la machine, le matériel et l'outillage. | Pièce sécurisée |

| Usinage | Enlèvement automatisé de la matière pour créer la pièce. | Composant fini |

Pourquoi la CNC est-elle la méthode préférée pour les pièces en plastique ?

Bien qu'il existe d'autres méthodes comme l'impression 3D ou le moulage par injection, l'usinage CNC du plastique occupe une position unique et vitale, en particulier pour le prototypage et la production à faible ou moyen volume. Ses avantages sont particulièrement évidents dans les industries où la précision et l'intégrité des matériaux ne sont pas négociables, comme l'aérospatiale, les appareils médicaux et l'électronique.

Précision inégalée et tolérances serrées

Le principal avantage de l'usinage CNC est sa précision exceptionnelle. Comme le processus est contrôlé par ordinateur et qu'il utilise des outils de coupe rigides, il permet d'obtenir en permanence des résultats très précis. tolérances serréesLa précision est souvent de l'ordre de ±0,005 pouce (0,127 mm), voire plus. Ce niveau de précision est crucial pour les pièces qui doivent s'emboîter parfaitement dans un ensemble plus vaste, comme les composants d'instruments médicaux ou de systèmes aérospatiaux. Contrairement aux méthodes où les matériaux peuvent se déformer ou se rétrécir de manière imprévisible, l'usinage CNC fournit des résultats fiables et reproductibles de la première à la dernière pièce.

Propriétés supérieures des matériaux et polyvalence

L'usinage CNC commence par un bloc solide de plastique extrudé ou moulé, qui possède des propriétés mécaniques supérieures à celles de la structure en couches créée par l'impression 3D. La pièce finie conserve la solidité, la résistance chimique et la stabilité thermique du matériau brut. Ce procédé prend également en charge une vaste gamme de plastiques de qualité technique, notamment le PEEK, le Delrin (POM), le nylon, l'acrylique et le polycarbonate. Cette polyvalence permet aux ingénieurs de sélectionner le matériau idéal pour leur application spécifique, qu'il s'agisse d'une grande durabilité pour un composant automobile ou d'une biocompatibilité pour un dispositif médical.

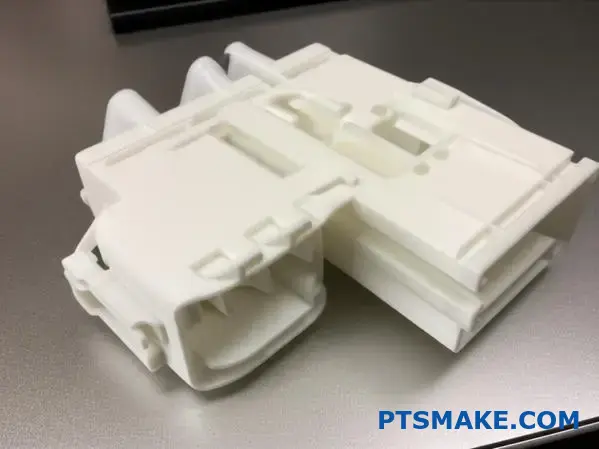

Géométries complexes et excellent état de surface

Les machines CNC modernes à plusieurs axes (comme les systèmes à 3, 4 et 5 axes) peuvent créer des formes incroyablement complexes, des contre-dépouilles et des caractéristiques complexes qu'il serait difficile, voire impossible, de mouler. Cette capacité donne aux concepteurs une immense liberté. En outre, la finition de la surface d'une pièce en plastique usinée par CNC est généralement lisse et exempte des lignes de couche communes à l'impression 3D, ce qui ne nécessite souvent que peu ou pas de post-traitement.

| Fonctionnalité | Usinage CNC des matières plastiques | Moulage par injection |

|---|---|---|

| Volume idéal | Faible à moyen (1-10 000) | Élevé (10 000+) |

| Coût initial | Faible (pas de moisissures) | Élevé (coût des moules) |

| Délai d'exécution | Rapide (jours) | Lent (semaines/mois) |

| Flexibilité de la conception | Élevé (facile à modifier) | Faible (modification coûteuse) |

L'usinage CNC du plastique est un processus automatisé qui transforme un fichier CAO numérique en une pièce physique par le biais d'un processus soustractif. Il est préféré pour sa grande précision, sa polyvalence et sa capacité à produire des composants complexes avec d'excellentes propriétés mécaniques, ce qui le rend idéal pour de nombreuses industries.

Choisir les bonnes matières plastiques pour l'usinage CNC.

Avez-vous déjà choisi un plastique qui semblait parfait sur le papier, mais qui s'est avéré défectueux lors de l'usinage ou de l'application finale ? Cette inadéquation peut faire dérailler tout un projet.

Le choix du bon plastique implique un équilibre minutieux entre les propriétés mécaniques du matériau, sa résistance aux facteurs environnementaux tels que la température et les produits chimiques, et son usinabilité. Ce choix a une incidence directe sur les performances et la durabilité de la pièce finale, ainsi que sur le coût global du projet.

Lorsque j'aborde un nouveau projet d'usinage CNC du plastique, la première conversation que j'ai avec un ingénieur porte toujours sur le matériau. C'est la base de toute la conception. Se tromper est synonyme de perte de temps et d'argent. Nous devons aller au-delà de la forme de base de la pièce et prendre en compte l'ensemble de son cycle de vie.

Principales propriétés des matériaux à prendre en compte

Résistance mécanique et durabilité

Il s'agit de savoir comment la pièce supportera les contraintes. Sera-t-elle soumise à une charge constante ? Doit-elle résister aux chocs ? Matériaux comme le polycarbonate (PC) et le PEEK offrent une résistance exceptionnelle aux chocs, ce qui les rend appropriés pour les boîtiers de protection ou les composants soumis à une forte usure. En revanche, un matériau comme l'acrylique (PMMA) est plus fragile et convient donc mieux aux applications où la clarté optique est essentielle et où les impacts sont minimes.

Résistance thermique

La température de fonctionnement est un facteur critique. Une pièce conçue pour un environnement à température ambiante tombera rapidement en panne dans une application à haute température. Par exemple, l'acétal (POM) a un grand pouvoir lubrifiant et une grande rigidité, mais il commence à se déformer à des températures plus basses que le PEEK, qui conserve sa résistance à des températures bien supérieures à 150 °C. D'après nos essais internes, il n'est pas négociable de comprendre la température de service continue.

Résistance chimique

Pensez aux substances avec lesquelles la pièce pourrait entrer en contact. Sera-t-elle exposée à des huiles, des solvants ou des produits de nettoyage ? Par exemple, le polypropylène (PP) est connu pour son excellente résistance à une large gamme de produits chimiques, ce qui en fait un matériau de choix pour les équipements de laboratoire ou les conteneurs de liquides. D'autres matériaux, comme l'ABS, peuvent être endommagés par certains solvants, ce qui entraîne une défaillance prématurée. Il est également important de tenir compte de la façon dont hygroscopique2 L'humidité absorbée peut modifier les propriétés d'un matériau.

Voici une comparaison rapide de quelques matériaux courants avec lesquels nous travaillons à PTSMAKE :

| Matériau | Résistance à la traction | Temp. de service max. | Résistance chimique |

|---|---|---|---|

| ABS | Modéré | ~80°C | Juste |

| Polycarbonate (PC) | Haut | ~120°C | Juste |

| Acétal (POM) | Haut | ~90°C | Bon |

| PEEK | Très élevé | ~250°C | Excellent |

Au-delà des propriétés essentielles, des considérations pratiques telles que l'usinabilité et le coût jouent un rôle important dans la décision finale. Un matériau très performant peut sembler idéal, mais s'il augmente considérablement le temps et le coût d'usinage, ce n'est peut-être pas la solution la plus efficace pour le projet. C'est là que l'expérience en matière d'usinage CNC des matières plastiques devient inestimable.

Équilibrer les performances, le coût et l'usinabilité

Le compromis coût-performance

Les ingénieurs souhaitent naturellement disposer des matériaux les plus performants, mais les budgets sont toujours une réalité. Les polymères haute performance comme le PEEK ou l'Ultem peuvent coûter beaucoup plus cher au kilogramme que les plastiques de base comme l'ABS ou le PP. La clé est de définir les propriétés "indispensables" par rapport à celles qui sont "agréables à avoir". Dans de nombreux projets antérieurs, nous avons constaté qu'un matériau de milieu de gamme comme le Delrin (POM) offre souvent l'équilibre parfait entre d'excellentes propriétés mécaniques et un coût raisonnable pour de nombreuses applications.

Impact de l'usinabilité

Tous les plastiques ne sont pas égaux en matière d'usinage.

- Plastiques souples : Les matériaux tels que le polypropylène peuvent être "gommeux", ce qui rend difficile l'obtention de coupes nettes et de tolérances serrées. Ils peuvent fondre ou se déformer si la vitesse de coupe et l'avance ne sont pas parfaitement calibrées.

- Plastiques durs et fragiles : Les matériaux tels que l'acrylique sont susceptibles de s'écailler ou de se fissurer s'ils ne sont pas manipulés avec soin. Cela nécessite un outillage spécifique et une approche d'usinage plus prudente.

- Plastiques abrasifs : Les variantes remplies de verre, bien que plus résistantes, peuvent provoquer une usure rapide des outils, ce qui augmente les coûts d'outillage et le temps de production. L'équipe de PTSMAKE a mis au point des protocoles spécifiques pour ces matériaux afin de maintenir l'efficacité.

Le choix du matériau influe directement sur la durée et la complexité du processus d'usinage, ce qui se répercute sur le coût final de la pièce.

| Matériau | Coût relatif | Difficulté d'usinage | Applications courantes |

|---|---|---|---|

| Acrylique (PMMA) | Faible | Modéré (cassant) | Lentilles, conduits de lumière, écrans |

| Polypropylène (PP) | Très faible | Modéré (gommeux) | Charnières vivantes, réservoirs de liquide |

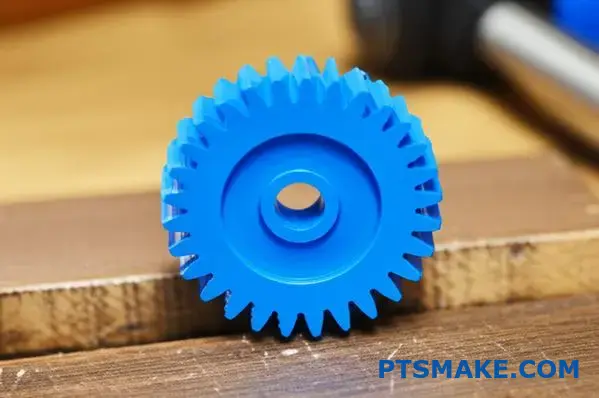

| Delrin (POM) | Modéré | Facile | Engrenages, roulements, gabarits |

| PEEK | Très élevé | Difficile | Implants médicaux, pièces pour l'aérospatiale |

En fin de compte, le meilleur choix est une décision prise en collaboration. En discutant des exigences de l'application et du budget du projet, nous pouvons identifier un matériau qui fournit les performances requises sans dépenses inutiles.

Pour choisir le bon plastique, il faut trouver un équilibre entre les propriétés mécaniques, thermiques et chimiques et les réalités pratiques de votre budget et de votre calendrier de production. Cette vision globale garantit que votre pièce usinée CNC est non seulement fonctionnelle et durable, mais aussi rentable et fabricable.

Réaliser des tolérances serrées et des géométries complexes.

Avez-vous déjà conçu une pièce en plastique avec des courbes complexes et des ajustements serrés, avant de vous demander si elle pouvait être fabriquée ? Que se passerait-il si la moindre erreur dimensionnelle compromettait le fonctionnement de l'ensemble de votre assemblage ?

L'usinage CNC du plastique répond directement à ce problème en utilisant la précision contrôlée par ordinateur pour découper des formes complexes et atteindre des tolérances incroyablement serrées. Les machines multi-axes, en particulier, peuvent créer des géométries complexes en un seul réglage, garantissant à la fois la précision et la répétabilité pour les applications les plus exigeantes.

Les fondements de la précision : Comprendre les tolérances

En ingénierie, une "tolérance" est simplement la quantité acceptable de variation pour une dimension donnée. Rien ne peut être fabriqué à une taille exacte, c'est pourquoi les tolérances définissent une plage "acceptable/non acceptable". Pour de nombreuses applications, une tolérance standard de ±0,127 mm (0,005") est suffisante. Toutefois, pour les pièces de haute performance, en particulier celles qui font partie d'assemblages, nous devons obtenir des tolérances beaucoup plus serrées. C'est là que la précision de l'usinage CNC devient indispensable. Elle nous permet de contrôler les dimensions à quelques millièmes de pouce près, garantissant ainsi que les pièces s'adaptent et fonctionnent exactement comme prévu. Le respect de ces tolérances serrées dans les matières plastiques exige une connaissance approfondie du comportement des différents matériaux pendant l'usinage - certaines matières plastiques peuvent se déformer sous la pression de l'outil ou se dilater sous l'effet de la chaleur.

L'usinage multiaxe : La clé de la complexité

Lorsqu'une conception présente des contre-dépouilles, des trous en angle ou des surfaces lisses et organiques, l'usinage traditionnel à 3 axes n'est pas suffisant. C'est là que les machines multi-axes changent la donne pour l'usinage CNC du plastique.

Qu'est-ce que l'usinage multiaxial ?

Alors qu'une machine à 3 axes déplace l'outil le long des axes linéaires X, Y et Z, une machine à 5 axes ajoute deux axes de rotation. Cela permet à l'outil de coupe d'approcher la pièce à usiner depuis pratiquement n'importe quelle direction. Le système de commande de la machine traduit les données de CAO en mouvements précis, régis par des systèmes de commande complexes. cinématique3 pour s'assurer que la trajectoire de l'outil est parfaite. Cette capacité permet de produire des pièces qui étaient auparavant considérées comme impossibles à usiner en une seule pièce.

Avantages pour les pièces plastiques complexes

Le principal avantage de l'usinage 5 axes est la possibilité d'usiner des formes complexes en une seule fois. Chaque fois qu'une pièce est retirée et refixée dans une machine, il y a un petit risque d'introduire une erreur. En réalisant la pièce en un seul serrage, nous améliorons considérablement la précision dimensionnelle et la répétabilité.

| Fonctionnalité | Usinage CNC 3 axes | Usinage CNC 5 axes |

|---|---|---|

| Complexité des pièces | Simple à modéré | Géométries hautes et complexes |

| Temps de préparation | Plusieurs configurations pour les pièces complexes | Souvent une seule configuration |

| Précision | Bon, mais risque d'erreur avec la re-fixation | Excellente précision |

| Accès aux outils | Limité à une approche descendante | Possibilité d'accéder à la pièce sous plusieurs angles |

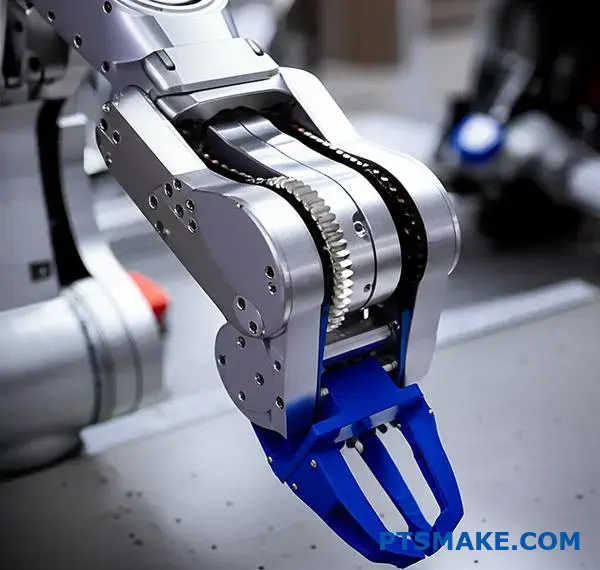

| Idéal pour | Boîtiers, plaques, supports de base | Roues, implants médicaux, bras robotiques |

La précision en action : Applications spécifiques à l'industrie

Dans de nombreux secteurs, l'obtention de tolérances serrées n'est pas seulement un critère de qualité ; il s'agit d'une exigence fondamentale en matière de sécurité, de fiabilité et de performance. Une pièce qui n'est pas conforme aux spécifications, ne serait-ce que par une infime fraction, peut entraîner une défaillance du système. Chez PTSMAKE, nous avons collaboré à des projets où ce niveau de précision n'était pas négociable.

Robotique et automatisation

Dans un bras robotisé, des dizaines de composants usinés doivent s'emboîter parfaitement. Les engrenages, les articulations et les mâchoires de l'effecteur final doivent être alignés avec précision pour fonctionner sans grippage ni usure excessive. Nous utilisons souvent des matériaux tels que le Delrin (POM) et le PEEK pour leur stabilité et leur résistance, en respectant des tolérances serrées pour garantir des mouvements fluides et reproductibles sur des millions de cycles.

Dispositifs médicaux

Pour les composants médicaux, la précision peut être une question de vie ou de mort. Les guides chirurgicaux, les pièces des machines de diagnostic et les implants personnalisés doivent correspondre exactement aux spécifications de la conception. Dans le cadre de projets antérieurs, nous avons usiné des pièces à partir de plastiques biocompatibles tels que l'Ultem et le PEEK, dont les tolérances se mesurent en microns, afin de garantir qu'elles s'intègrent parfaitement aux autres composants et, plus important encore, qu'elles peuvent être utilisées en toute sécurité par les patients.

Composants automobiles

Le véhicule moderne est un système complexe de capteurs, de connecteurs et de modules électroniques. Les boîtiers en plastique de ces composants doivent non seulement s'adapter parfaitement aux espaces restreints, mais aussi protéger les composants électroniques sensibles des vibrations, de l'humidité et des températures extrêmes. Des ajustements précis sont essentiels pour créer des joints efficaces et garantir une fiabilité à long terme.

| L'industrie | Composant plastique typique | Exigence de tolérance critique |

|---|---|---|

| Médical | Guide chirurgical | ±0,001" (0,025 mm) |

| Robotique | Mâchoire de préhension | ±0,002" (0,050 mm) |

| Automobile | Boîtier du capteur | ±0,005" (0,127 mm) |

| Aérospatiale | Connecteur intérieur | ±0,003" (0,076 mm) |

Au-delà de la machine : Facteurs influençant la précision

Si une machine 5 axes de pointe est essentielle, elle ne représente qu'une partie de l'équation. La véritable précision est le fruit d'une approche holistique. Le choix de l'outil de coupe, les vitesses de coupe et les avances, la qualité de la programmation FAO et même la température de l'atelier jouent tous un rôle. Il est essentiel de comprendre les propriétés uniques de chaque plastique, comme son taux de dilatation thermique, pour compenser les mouvements du matériau pendant le processus d'usinage CNC des plastiques.

L'obtention de tolérances serrées dans les pièces en plastique à géométrie complexe est essentielle pour les industries critiques telles que le secteur médical, la robotique et l'automobile. L'usinage CNC avancé du plastique, en particulier avec des capacités multi-axes, fournit la précision nécessaire, mais le véritable succès dépend également d'une programmation experte, de la connaissance des matériaux et d'une approche de fabrication holistique.

Meilleures pratiques en matière d'outillage et de réglage des machines.

Avez-vous déjà vu une pièce en plastique parfaitement conçue échouer à cause d'un mauvais état de surface ou de dimensions incorrectes ? Souvent, le problème ne réside pas dans la conception, mais dans le réglage.

L'obtention de résultats optimaux dans l'usinage des plastiques à commande numérique nécessite une approche disciplinée. Il s'agit de sélectionner les outils de coupe adéquats pour le plastique spécifique, d'effectuer un étalonnage précis de la machine et de maintenir une installation propre et méthodique afin de garantir la précision des dimensions et une finition de surface supérieure.

Le rôle essentiel de la sélection des outils

La réussite d'un projet d'usinage de plastique CNC commence bien avant la mise en marche de la machine. Elle commence par le choix de l'outil adéquat pour le travail. Contrairement aux métaux, les plastiques sont de mauvais conducteurs de chaleur. L'utilisation d'un outil inadapté peut rapidement générer une friction suffisante pour faire fondre le matériau, ce qui se traduit par un gâchis gommeux et une pièce abîmée.

Matériau de l'outil : Carbure contre acier rapide (HSS)

Pour la plupart des applications plastiques, les outils en acier rapide (HSS) sont suffisants et rentables. Ils peuvent être affûtés jusqu'à obtenir un bord très tranchant, ce qui est essentiel pour cisailler proprement le plastique plutôt que de le pousser. Toutefois, lorsque l'on travaille avec des plastiques renforcés et abrasifs tels que le nylon chargé de verre ou le PEEK chargé de carbone, les outils en carbure sont essentiels. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons constaté que la résistance supérieure à l'usure du carbure permet de conserver un bord de coupe tranchant beaucoup plus longtemps, évitant ainsi l'accumulation de chaleur qui conduit à la fonte et à de mauvaises finitions. Sans une arête tranchante, vous ne faites que frotter le matériau, ce qui compromet à la fois la précision et la qualité de la surface.

Géométrie des outils : Plus qu'un simple tranchant

La forme de l'outil est tout aussi importante que son matériau.

- Flûte Compte : Un nombre réduit de cannelures (généralement 1 ou 2) est préférable pour les matières plastiques. Elles offrent plus d'espace pour l'évacuation des copeaux, ce qui empêche les copeaux de s'agglomérer, de fondre et de coller à l'outil ou à la pièce.

- Angle de l'hélice : Un angle d'hélice plus élevé permet de tirer les copeaux vers le haut et de les éloigner de la zone de coupe.

- Angles d'inclinaison et de dégagement : Les angles de coupe positifs et les angles de dépouille élevés réduisent les forces de coupe et les frottements. Il en résulte une coupe plus nette avec moins de chaleur. D'après notre expérience, même un petit écart dans la géométrie de l'outil peut affecter la pièce finale. Il est essentiel de surveiller de près l'usure de l'outil, car un outil émoussé augmente les efforts de coupe et génère une chaleur excessive, ce qui peut provoquer des tensions internes et un gauchissement de la pièce. Une petite quantité d'outil Sortie de route4 peut également conduire à un trou ou à une fente surdimensionnée.

Voici un guide rapide que nous utilisons en interne pour associer les outils aux plastiques courants :

| Matière plastique | Type d'outil recommandé | Principaux éléments à prendre en compte |

|---|---|---|

| Acrylique (PMMA) | Flûte simple, polie | Empêche la formation de fissures et permet d'obtenir une finition claire. |

| Delrin (POM) | 2 goujures, tranchant HSS/Carbure | Les machines sont faciles à utiliser, il faut se concentrer sur l'évacuation des copeaux. |

| PEEK (non chargé) | Carbure à 2 goujures, tranchant | Abrasif ; nécessite un outillage résistant à l'usure. |

| Nylon (chargé de verre) | Carbure à 2 goujures, revêtu | Très abrasif ; le revêtement prolonge la durée de vie de l'outil. |

Procédures d'étalonnage et de réglage de la machine

Un excellent outil ne sert à rien si la machine qui l'utilise n'est pas correctement réglée et calibrée. Pour l'usinage de précision du plastique par commande numérique, la constance est essentielle, et cette constance provient d'une machine qui fonctionne exactement comme prévu, à chaque fois. Il ne s'agit pas d'un processus que l'on règle et que l'on oublie ; il nécessite une attention permanente.

Les fondations : Niveau et stabilité de la machine

Cela peut paraître élémentaire, mais la stabilité physique de la machine CNC est primordiale. La machine doit être parfaitement horizontale et reposer sur des fondations solides afin de minimiser les vibrations. Les vibrations sont l'ennemi d'une bonne finition de surface. Même des vibrations mineures peuvent se traduire par des marques de frottement sur la surface de votre pièce en plastique, ce qui est particulièrement visible sur des matériaux tels que l'acrylique ou le polycarbonate qui nécessitent un aspect poli. Nous effectuons des contrôles réguliers de la mise à niveau de nos machines, en particulier après tout changement important dans l'atelier.

Étalonnage de routine pour une précision durable

L'étalonnage garantit la précision des mouvements de la machine. Lorsque le contrôleur commande un déplacement de 10 mm, l'axe doit se déplacer d'exactement 10 mm.

- Compensation du contrecoup : Cela permet de corriger le faible jeu des vis d'entraînement. Avec le temps, l'usure mécanique peut augmenter le jeu, ce qui entraîne des imprécisions dimensionnelles. Nous effectuons des tests d'étalonnage pour mesurer et compenser ce jeu régulièrement.

- Alignement de la broche et de l'axe : La broche doit être parfaitement perpendiculaire au banc de la machine. Tout défaut d'alignement se traduira par des parois coniques et des caractéristiques qui ne sont pas d'équerre. Après des recherches approfondies avec nos clients sur les composants d'appareils médicaux, nous avons appris que le moindre défaut d'alignement pouvait entraîner des problèmes d'assemblage en aval.

Maintien en position de travail : Fixer sans endommager

Les plastiques sont beaucoup plus souples que les métaux et peuvent être facilement endommagés ou déformés par une pression de serrage excessive. L'utilisation d'étaux de machine standard avec des mâchoires dentelées est une recette pour le désastre.

- Mâchoires souples : Nous usinons souvent des mâchoires sur mesure à partir d'aluminium ou même d'un bloc du même plastique pour maintenir les pièces en toute sécurité sans abîmer la surface.

- Tables à vide : Pour les feuilles de plastique plates, une table à vide fournit une force de maintien uniforme et répartie sur l'ensemble de la pièce, ce qui élimine le besoin de pinces.

- Fixation : Pour les pièces complexes, une fixation sur mesure est souvent la meilleure solution. Il soutient correctement la pièce et garantit qu'elle est maintenue en toute sécurité et dans la bonne orientation pour l'usinage.

Voici une liste de contrôle simplifiée avant la course qui aide notre équipe à rester cohérente :

| Point de contrôle | Action | Pourquoi c'est important |

|---|---|---|

| Propreté des machines | Enlever tous les copeaux de la zone de travail. | Empêche l'interférence des copeaux et assure un positionnement précis. |

| Porte-outils et cône de broche | Essuyer avant d'insérer l'outil. | Garantit un faux-rond minimal de l'outil et une rigidité maximale. |

| Siège de la pièce | Confirmer que la pièce est plane par rapport aux parallèles. | Garantit la précision de l'axe Z et empêche le basculement. |

| Liquide de refroidissement/souffle d'air | Vérifier que les buses sont correctement orientées. | Facilite l'évacuation des copeaux et évite la fonte. |

Pour un usinage CNC du plastique de haute qualité, une configuration méticuleuse n'est pas négociable. La sélection correcte des outils, l'étalonnage régulier de la machine et les stratégies intelligentes de maintien en position de travail ont un impact direct sur la précision dimensionnelle, l'état de surface et l'intégrité de la pièce, transformant une bonne conception en un excellent produit final qui répond à toutes les spécifications.

Optimisation des paramètres de coupe pour les matières plastiques.

L'usinage des matières plastiques pose-t-il des problèmes de bords fondus, de mauvais états de surface, voire de pièces fissurées ? Ces problèmes entraînent-ils des retards frustrants et des pertes de matériaux coûteuses dans vos projets ?

L'optimisation de la vitesse de coupe, de la vitesse d'avance, de la vitesse de la broche et de la profondeur de coupe n'est pas négociable pour réussir l'usinage des matières plastiques. Ces paramètres influencent directement la production de chaleur, la qualité de la surface et l'efficacité, constituant ainsi la base de la prévention des défauts et de l'obtention de résultats précis et fiables à chaque fois.

Lorsqu'on aborde un projet d'usinage de plastique à commande numérique, les premières variables à prendre en compte sont les paramètres de coupe. Il ne s'agit pas de simples chiffres tirés d'un tableau, mais d'un ensemble dynamique d'instructions qui dictent la manière dont l'outil interagit avec le matériau. Se tromper est le moyen le plus rapide de ruiner une pièce. C'est en les réglant correctement que le véritable métier de l'usinage de précision s'illustre.

Le duo de base : Vitesse de coupe et avance

La vitesse de coupe (mesurée en pieds de surface par minute ou SFM) et l'avance (la vitesse à laquelle l'outil se déplace dans le matériau) sont fondamentalement liées. Pour les matières plastiques, l'objectif est de créer un copeau propre qui évacue la chaleur de la pièce. Une erreur fréquente consiste à penser que la lenteur est toujours plus sûre. Avec de nombreux plastiques, un mouvement trop lent ne permet pas à l'outil de couper efficacement ; au lieu de cela, il frotte contre le matériau, générant une friction et une chaleur excessives. Au lieu de cela, il frotte contre le matériau, générant une friction et une chaleur excessives. Cela peut entraîner une fusion, un encrassement de l'outil et un mauvais état de surface.

Trouver l'équilibre entre les différents plastiques

L'équilibre idéal varie considérablement d'un type de plastique à l'autre.

- Plastiques plus souples, à point de fusion bas (par exemple, PEHD, PEBD) : Ces matériaux sont susceptibles de fondre. Nous utilisons souvent une vitesse d'avance plus élevée combinée à une vitesse de coupe modérée. Cette approche garantit que l'arête de coupe se déplace constamment dans un matériau frais, créant ainsi un copeau distinct et minimisant l'accumulation de chaleur.

- Plastiques plus durs et abrasifs (par exemple, PEEK, nylon chargé de verre) : Ces derniers exigent une stratégie différente. Bien qu'ils supportent mieux la chaleur, leur nature abrasive peut entraîner une usure rapide de l'outil. Dans ce cas, nous pourrions réduire la vitesse de coupe pour préserver la durée de vie de l'outil de coupe, tout en maintenant une vitesse d'avance régulière pour éviter les frottements. L'essentiel est de gérer la usure des outils5 sans introduire une chaleur excessive susceptible de provoquer une contrainte thermique.

Dans le cadre de notre travail à PTSMAKE, nous avons élaboré des lignes directrices internes basées sur des années d'essais. Vous trouverez ci-dessous un tableau simplifié indiquant les points de départ que nous utilisons souvent comme référence avant d'affiner la géométrie d'une pièce spécifique.

| Type de plastique | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) | Principaux éléments à prendre en compte |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Sujet à la fonte ; veiller à une bonne évacuation des copeaux. |

| Polycarbonate (PC) | 500 - 800 | 0.005 - 0.015 | Peut être cassant ; éviter une pression excessive de l'outil. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | S'usine parfaitement ; excellente formation des copeaux. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Abrasif ; utiliser des outils en carbure et surveiller l'usure. |

Ce tableau sert de guide, mais n'oubliez pas que chaque travail d'usinage CNC du plastique est unique.

Au-delà de la vitesse et de l'avance, la vitesse de la broche et la profondeur de coupe ajoutent un autre niveau de contrôle qui a un impact direct sur la qualité de la pièce et l'efficacité de l'opération. Ces deux paramètres sont tout aussi critiques et doivent être réglés en harmonie avec la vitesse de coupe et l'avance. Si vous les ignorez, vous risquez d'annuler tous les calculs minutieux que vous avez effectués.

La vitesse de la broche et son impact sur la charge de copeaux

La vitesse de la broche (tr/min) est directement liée à la vitesse de coupe, mais sa relation la plus importante est la vitesse d'avance. Ensemble, elles déterminent la "charge de copeaux", c'est-à-dire l'épaisseur du matériau enlevé par chaque arête de coupe de l'outil. Une charge de copeaux appropriée est cruciale pour les matières plastiques.

L'importance de la charge des puces

- Trop bas : Si la vitesse de la broche est trop élevée par rapport à la vitesse d'avance, la charge de copeaux est trop faible. Les goujures de l'outil frottent contre le plastique au lieu de le couper, ce qui génère une chaleur importante et entraîne une fusion. Il s'agit d'un problème très courant que nous observons dans les pièces plastiques défectueuses.

- Trop élevé : Si la vitesse d'avance est trop agressive pour la vitesse de la broche, la charge de copeaux est trop importante. L'outil de coupe et la pièce sont alors soumis à d'énormes contraintes, ce qui peut entraîner la rupture de l'outil, l'écaillage du plastique ou la création d'un état de surface rugueux et irrégulier.

Dans le cadre de projets antérieurs avec des clients, nous avons constaté qu'un copeau cohérent et modérément épais est idéal. Il est suffisamment solide pour s'éloigner de la pièce et absorber la chaleur.

Profondeur de coupe : Le compromis entre efficacité et qualité

La profondeur de coupe (DOC) désigne la profondeur à laquelle l'outil s'engage dans le matériau en une seule passe. La tentation est souvent grande de maximiser la profondeur de coupe pour enlever plus rapidement la matière et réduire les temps de cycle. Cependant, avec les matières plastiques, cette approche peut être désastreuse.

Coupes superficielles et coupes profondes

Une coupe profonde concentre une grande quantité d'énergie et de pression de l'outil dans une zone, ce qui peut entraîner :

- Accumulation de chaleur : Plus de matière à couper signifie plus de friction et plus de chaleur.

- Déflexion de la pièce : Les plastiques ne sont pas aussi rigides que les métaux. Lors d'une coupe importante, le matériau peut se plier ou fléchir par rapport à l'outil, ce qui entraîne des imprécisions dimensionnelles.

- Craquement dû au stress : Certains plastiques, comme l'acrylique et le polycarbonate, sont susceptibles de se fissurer sous l'effet de la contrainte lorsqu'ils sont soumis à des forces d'usinage élevées.

Pour la plupart des applications d'usinage de plastique à commande numérique, nous préférons des passes multiples et moins profondes à une seule passe profonde. Cette stratégie permet de gérer la chaleur, de réduire la pression exercée par l'outil et de mieux contrôler les dimensions finales et l'état de surface.

| Paramètres | Stratégie agressive (risque élevé) | Stratégie conservatrice (haute qualité) | Résultats |

|---|---|---|---|

| Vitesse de la broche | Très élevé | Modéré à élevé | Équilibre la chaleur et l'action de coupe. |

| Vitesse d'alimentation | Très élevé | Modéré | Crée une puce adéquate pour évacuer la chaleur. |

| Profondeur de coupe | Profond (passage unique) | Peu profond (passages multiples) | Réduit les contraintes et empêche la déformation des pièces. |

Cette approche conservatrice peut sembler plus lente sur le papier, mais elle permet d'éviter les rebuts et les retouches, ce qui la rend beaucoup plus efficace et rentable à long terme.

L'optimisation des paramètres de coupe est essentielle pour un usinage CNC de qualité des matières plastiques. Une approche équilibrée de la vitesse de coupe, de la vitesse d'avance, de la vitesse de la broche et de la profondeur de coupe permet d'éviter les dommages causés par la chaleur et les défauts, de garantir une finition de surface supérieure et de maintenir la précision dimensionnelle pour une production fiable et efficace.

Avantages du prototypage rapide et de la production en petites quantités.

Vous est-il déjà arrivé d'avoir besoin de quelques pièces fonctionnelles pour des essais, mais de devoir faire face à des devis pour un outillage de moulage par injection coûteux et fastidieux ? Cette situation crée souvent un goulot d'étranglement important dans le développement des produits.

L'usinage CNC du plastique est la solution idéale, car il offre une rapidité et une rentabilité inégalées pour la création de prototypes fonctionnels de haute fidélité et de petites séries. Il élimine la nécessité d'un outillage coûteux, ce qui permet des itérations de conception rapides et une mise sur le marché plus rapide.

Le passage d'un modèle CAO numérique à une pièce physique que vous pouvez tenir est l'endroit où la véritable magie opère dans le développement de produits. L'usinage CNC du plastique est une passerelle puissante qui rend cette transition plus rapide et plus efficace que jamais. Il ne s'agit pas seulement de créer un modèle ressemblant, mais de produire un composant fonctionnel qui se comporte exactement comme prévu.

La vitesse d'itération

L'un des principaux avantages de l'usinage CNC pour le prototypage est la rapidité. Comme le processus fonctionne directement à partir d'un fichier CAO en 3D, nous pouvons commencer à découper le matériau dans les heures qui suivent la réception d'un dessin. Il n'est pas nécessaire d'attendre des semaines pour créer et tester un moule. Si un défaut de conception est découvert après avoir testé le premier prototype, un ingénieur peut simplement mettre à jour le modèle CAO. Nous pouvons alors usiner une version révisée, parfois le jour même. Cette boucle de rétroaction rapide est inestimable, car elle permet aux équipes de conception d'affiner leurs produits rapidement et en toute confiance. Chez PTSMAKE, nous avons constaté que ce processus permettait de réduire les délais de développement de 50-70% par rapport aux méthodes traditionnelles qui nécessitent un outillage.

Essais fonctionnels avec des matériaux de qualité industrielle

Les prototypes doivent être testés dans des conditions réelles. L'usinage CNC vous permet d'utiliser exactement le même plastique que celui utilisé pour la pièce de production finale, qu'il s'agisse d'ABS, de polycarbonate, de PEEK ou de nylon. Cela signifie que vous pouvez réaliser des essais fonctionnels significatifs en matière de solidité, de résistance chimique et de stabilité thermique. Les pièces présentent une véritable propriétés des matériaux isotropes6Les résultats des tests sont donc fiables et directement applicables au produit final fabriqué en série. Il s'agit d'un avantage essentiel par rapport à certaines méthodes d'impression 3D où les propriétés des matériaux peuvent varier en fonction de l'orientation de la construction.

Combler le fossé vers la production

Les prototypes usinés CNC constituent un "pont" parfait avant de s'engager dans une production en grande série. En validant la forme, l'ajustement et la fonction de la conception à l'aide d'une poignée de pièces usinées de haute qualité, vous réduisez considérablement les risques liés à l'investissement dans des outils de moulage par injection coûteux.

| Fonctionnalité | Usinage CNC du plastique (Prototype) | Outillage pour moules à injection (prototype) |

|---|---|---|

| Délai d'exécution | 1-10 jours | 4-8 semaines |

| Coût pour 1-100 pièces | Faible à modéré | Extrêmement élevé |

| Flexibilité de la conception | Très élevé (facile à modifier) | Très faible (modifications coûteuses des moules) |

| Choix des matériaux | Large gamme de plastiques de production | Limité à la compatibilité de l'outil |

Au-delà du prototypage, l'usinage CNC du plastique est un outil incroyablement puissant pour les petites séries. Tous les produits ne sont pas destinés à être produits à des millions d'exemplaires. De nombreuses applications dans des secteurs tels que l'aérospatiale, les appareils médicaux et les machines sur mesure nécessitent de petits lots de pièces de haute précision, souvent de l'ordre de 100 à 5 000 unités. Dans ce cas, les méthodes de fabrication traditionnelles, comme le moulage par injection, n'ont tout simplement pas de sens. Le coût initial de l'outillage rendrait le prix par pièce prohibitif. C'est là que l'usinage CNC devient la principale méthode de fabrication, et non une simple étape temporaire.

Rentabilité sans amortissement de l'outillage

Le coût le plus important du moulage par injection est le moule en acier lui-même. Ce coût est amorti ou réparti sur le nombre total de pièces produites. Si vous fabriquez des centaines de milliers de pièces, le coût de l'outillage par pièce devient négligeable. En revanche, si vous n'avez besoin que de 500 pièces, le coût total de l'outillage est divisé par 500, ce qui se traduit par un prix unitaire très élevé. L'usinage CNC contourne complètement ce problème. Il n'y a pas d'outillage. Le coût est basé sur le temps machine, le matériel et la main-d'œuvre, ce qui en fait une dépense linéaire et prévisible. C'est donc l'option la plus viable financièrement pour la production en petite série.

Fabrication à la demande et contrôle des stocks

La production de faibles volumes grâce à l'usinage CNC permet également une stratégie de fabrication plus souple et à la demande. Au lieu de produire des milliers de pièces pour répondre à une quantité de commande minimale et de les stocker ensuite dans un entrepôt, vous pouvez commander des pièces au fur et à mesure de vos besoins. Cette approche, que nous aidons nombre de nos clients à mettre en œuvre, permet de réduire les coûts de stockage, de minimiser le risque de stocks obsolètes en cas de mise à jour d'une conception et d'améliorer la trésorerie. Il s'agit d'une approche de production allégée parfaitement adaptée à l'évolution rapide du marché actuel.

Tests de marché et essais pilotes

Avant de s'engager dans le lancement d'un produit à grande échelle, les entreprises ont souvent besoin de réaliser des tests de marché ou un essai pilote. L'usinage CNC est la méthode idéale pour produire les premières centaines ou milliers d'unités d'un lancement initial. Il vous permet de mettre rapidement votre produit entre les mains de clients réels et de recueillir des commentaires précieux sans l'investissement initial massif et le risque associés à l'outillage dur.

| Volume de production | Méthode recommandée | Principaux éléments à prendre en compte |

|---|---|---|

| 1-100 unités | Usinage CNC / Impression 3D | Besoins en matière de tests de vitesse et de tests fonctionnels. |

| 100-5 000 unités | Usinage CNC | Évite des coûts d'outillage élevés pour faibles volumes. |

| 5 000+ unités | Moulage par injection | Coût par pièce le plus bas après amortissement de l'outillage. |

L'usinage CNC du plastique excelle dans le prototypage rapide en permettant des itérations rapides, sans outil, avec des matériaux de qualité industrielle. Pour la production de faibles volumes, il constitue une alternative rentable au coûteux moulage par injection, réduisant le risque financier et permettant une fabrication à la demande et une entrée plus rapide sur le marché.

Assurance qualité et cohérence dans les pièces plastiques CNC.

Avez-vous déjà été confronté à la frustration de recevoir un lot de pièces en plastique dont la qualité varie d'une pièce à l'autre ? Cela peut faire dérailler tout le calendrier d'un projet.

La véritable cohérence dans l'usinage CNC du plastique est obtenue par la combinaison de protocoles d'inspection rigoureux, de contrôles de processus normalisés et de la précision inhérente à la technologie commandée par ordinateur. Cette approche systématique permet de s'assurer que chaque pièce répond de manière fiable à des spécifications de conception strictes, en minimisant la variabilité et en garantissant les performances.

L'assurance qualité n'est pas seulement une étape finale ; c'est une philosophie intégrée à l'ensemble du processus de fabrication. Du moment où nous recevons un fichier CAO à l'expédition finale, chaque étape est conçue pour éliminer la variabilité et garantir la cohérence. Cela commence par un examen complet des spécifications de la conception, y compris les tolérances, les exigences en matière de matériaux et toutes les spécifications de dimensionnement et de tolérancement géométrique (GD&T).

Contrôle de la qualité en cours de fabrication (IPQC)

Nous n'attendons pas la fin pour vérifier la qualité. L'IPQC est essentiel pour maintenir la cohérence au cours d'un cycle de production. Il s'agit de retirer périodiquement des pièces directement de la machine CNC pour les mesurer et les inspecter. Nous pouvons ainsi détecter rapidement tout écart potentiel, qu'il soit dû à l'usure de l'outil, à la dérive de la machine ou à des variations subtiles du matériau. Cette approche proactive permet d'éviter la production d'un grand nombre de pièces non conformes, ce qui permet de gagner du temps et d'économiser des ressources. Le domaine de la Métrologie7 fournit les principes fondamentaux de ces mesures précises, garantissant que nos instruments sont calibrés et que nos méthodes sont solides.

Inspection du premier article (FAI)

Avant de lancer une série complète de production, nous procédons toujours à une inspection du premier article. La première pièce produite est méticuleusement mesurée par rapport à chaque dimension et spécification du dessin. Ce rapport FAI est un document crucial qui permet de vérifier que notre configuration, notre programmation et notre outillage sont corrects. Il sert d'"échantillon en or" ou de référence pour le reste de la production.

| Phase d'inspection | Objectif | Activités principales |

|---|---|---|

| Vérification des matériaux | Veiller à ce que les matières premières répondent aux spécifications du projet. | Vérifier les certificats des matériaux, effectuer des essais de dureté si nécessaire. |

| Inspection du premier article | Valider l'installation et le processus de fabrication. | Mise en place de l'ensemble des dimensions, comparaison avec la CAO et les dessins. |

| Contrôle en cours de fabrication | Contrôler la cohérence au cours de la production. | Échantillonnage régulier, mesure des caractéristiques clés, contrôle de l'usure des outils. |

| Inspection finale | Confirme que l'ensemble du lot répond aux normes de qualité. | Inspection aléatoire ou 100%, contrôles visuels, examen de la documentation. |

Le rôle de la technologie

Les machines CNC modernes sont incroyablement précises, mais leur qualité dépend des systèmes qui les soutiennent. Chez PTSMAKE, nous utilisons des machines à mesurer tridimensionnelles (MMT) avancées et d'autres outils d'inspection calibrés pour mesurer des géométries complexes avec une précision de l'ordre du micron. Ces données ne servent pas uniquement à prendre des décisions de réussite ou d'échec ; nous les utilisons pour analyser la stabilité des processus et apporter des améliorations continues. C'est grâce à cet engagement en faveur de la technologie et des processus que nous fournissons constamment des pièces d'usinage de plastique à commande numérique de haute qualité.

Au-delà du processus d'usinage proprement dit, les étapes de post-traitement et un solide système de gestion de la qualité (SGQ) sont essentiels pour garantir la fiabilité et la cohérence de la pièce finale. Même la pièce la plus précisément usinée peut être compromise par une finition incohérente ou une mauvaise manipulation. C'est pourquoi nous traitons ces étapes finales avec le même niveau de soin et de contrôle que la coupe initiale.

Protocoles normalisés de post-traitement

Le post-traitement n'est pas une réflexion après coup ; c'est une étape de fabrication critique qui affecte la fonction, l'apparence et la durabilité d'une pièce. Qu'il s'agisse d'ébavurer les arêtes vives, de polir à la vapeur pour obtenir une clarté optique ou de microbiller pour obtenir une finition mate uniforme, nous suivons des protocoles normalisés pour chaque procédure. Cela garantit que chaque pièce d'un lot présente le même état de surface et la même qualité esthétique.

Cohérence de la finition de la surface

L'obtention d'une finition de surface (Ra) cohérente est essentielle pour de nombreuses applications, en particulier pour les pièces qui nécessitent des surfaces d'étanchéité ou qui ont des exigences esthétiques spécifiques. Nous contrôlons cela grâce à :

- Parcours d'outils programmés : Utilisation de parcours de finition spécifiques dans le logiciel de FAO pour créer une texture uniforme.

- Processus manuels contrôlés : Lorsque la finition manuelle est nécessaire, nos techniciens sont formés à des techniques spécifiques et utilisent des abrasifs et des outils contrôlés pour éviter les variations.

- Testeurs de rugosité de surface : Nous utilisons des profilomètres pour mesurer et vérifier que l'état de surface est conforme aux spécifications du dessin.

Ce souci du détail garantit que la dernière pièce ressemble exactement à la première.

Système de gestion de la qualité (SGQ) et traçabilité

L'existence d'un système de gestion de la qualité bien établi, comme notre certification ISO 9001, fournit le cadre de toutes nos activités d'assurance qualité. Il ne s'agit pas seulement d'un certificat accroché au mur, mais d'un système vivant qui régit notre mode de fonctionnement. La traçabilité est un élément clé de ce système. Du numéro de lot de la matière première à la machine spécifique et à l'opérateur qui a travaillé sur une tâche, nous pouvons retracer l'historique complet de toute pièce que nous produisons. C'est une aide précieuse pour le dépannage et pour fournir à nos clients la documentation dont ils ont besoin pour leurs propres systèmes de qualité, en particulier dans les secteurs médical et aérospatial. Cette traçabilité renforce la confiance et répond à toute préoccupation concernant la fiabilité à long terme des pièces. Chez PTSMAKE, être un partenaire de fabrication de confiance fait partie intégrante de notre mission.

La garantie d'une qualité constante des pièces plastiques CNC repose sur une approche à multiples facettes. Elle associe la précision inhérente à la technologie CNC à des inspections rigoureuses en cours de fabrication, à des rapports FAI détaillés et à un post-traitement normalisé. Cela permet de garantir que chaque pièce répond à des spécifications strictes et d'assurer la fiabilité de la première à la dernière pièce.

Communication avec les fournisseurs et rationalisation du processus d'approvisionnement ?

Avez-vous déjà eu l'impression que votre projet était bloqué dans une boucle de mauvaise communication avec votre fournisseur, entraînant des retards coûteux et des reprises ? Il s'agit là d'une frustration courante qui peut faire dérailler même les plans les mieux conçus.

La rationalisation de l'approvisionnement pour l'usinage CNC du plastique passe par l'établissement de protocoles de communication clairs, la fourniture d'une documentation technique complète dès le départ et l'établissement de partenariats avec des fournisseurs qui offrent des services intégrés. Cette approche proactive minimise l'ambiguïté, réduit les délais d'exécution et garantit que votre projet reste sur la bonne voie et respecte le budget.

Les fondements : Une communication claire et cohérente

Une communication efficace ne se limite pas à l'envoi de courriels ; il s'agit de créer une compréhension commune des objectifs du projet dès le premier jour. Dans tout projet d'usinage de plastique à commande numérique, l'ambiguïté est l'ennemie de la précision. Plus vous fournirez de détails dès le départ, plus le processus sera fluide. La réussite d'un projet dépend souvent de la qualité de l'échange d'informations initial.

Création d'un dossier technique complet (TDP)

Avant même de demander un devis, votre outil le plus puissant est un dossier technique complet (TDP). Il ne s'agit pas seulement d'un modèle 3D. Un TDP solide ne laisse aucune place à l'improvisation.

- Fichiers CAO en 3D : Les fichiers natifs (comme STEP ou IGS) sont essentiels.

- Dessins techniques en 2D : Ceux-ci doivent définir clairement les dimensions critiques, les tolérances, les exigences en matière de finition de surface (par exemple, les valeurs Ra) et les spécifications des matériaux.

- Repères de matériaux : Soyez précis. Au lieu de simplement "ABS", spécifiez "ABS, Noir, Lustre-lok L-100" si c'est ce dont vous avez besoin.

- Quantité et calendrier : Précisez le nombre de pièces nécessaires pour les prototypes, les séries pilotes et la production de masse, ainsi que les dates de livraison souhaitées.

Un élément clé de cette discussion initiale est un examen approfondi des éléments suivants Conception pour la fabrication (DFM)8 principes. Un fournisseur expérimenté analysera votre TDP et fournira un retour d'information permettant d'améliorer la qualité des pièces et de réduire les coûts avant qu'une seule puce de plastique ne soit découpée.

Établir une cadence de communication

Une fois le projet lancé, ne laissez pas la communication s'interrompre. Convenez d'un calendrier de mise à jour régulière. Il n'est pas nécessaire d'organiser une longue réunion. Un simple courriel hebdomadaire contenant des photos de l'avancement des travaux ou un rapide contrôle de l'état d'avancement peut éviter que de petits problèmes ne se transforment en problèmes majeurs.

| Mauvaises pratiques de communication | Pratique de la communication efficace |

|---|---|

| Courriels et instructions verbales vagues | TDP détaillé et documentation écrite |

| En supposant que le fournisseur comprenne | Planification d'un appel de démarrage pour examiner toutes les spécifications |

| Pas de mises à jour programmées | Rapports d'activité hebdomadaires avec photos |

| Réponses retardées aux questions | Un point de contact dédié pour des réponses rapides |

En définissant des attentes claires dès le départ, vous posez les bases d'une confiance et d'une transparence qui porteront leurs fruits tout au long du processus de fabrication.

L'avantage stratégique d'un partenaire intégré

Gérer un seul fournisseur est un défi. Gérer plusieurs fournisseurs pour différents processus de fabrication peut rapidement devenir un cauchemar logistique. C'est là que le partenariat avec une entreprise qui propose des solutions intégrées offre un avantage significatif, en particulier pour les projets complexes qui nécessitent plus qu'un simple usinage de plastique à commande numérique.

Simplifier les chaînes d'approvisionnement complexes

Prenons l'exemple d'un projet qui commence par des prototypes usinés à la CNC et qui passe ensuite au moulage par injection en grande série pour la production. Le fait de jongler entre un atelier CNC et une installation de moulage séparée introduit de multiples points de défaillance potentiels. Vous devez gérer deux séries de contacts, deux systèmes de contrôle de la qualité et deux calendriers d'expédition. L'expérience de PTSMAKE nous a montré que cette fragmentation entraînait des retards et des incohérences au niveau de la qualité. Un partenaire unique et intégré gère l'ensemble du flux de travail sous un même toit. Nous gérons la transition entre le prototype usiné et la pièce moulée, en veillant à ce que l'intention de la conception soit maintenue et que la qualité soit constante. Cette approche unifiée vous simplifie la vie.

Réduire les délais d'exécution et atténuer les risques liés à votre projet

Le fait de travailler avec un seul partenaire a un impact direct et positif sur le calendrier de votre projet.

- Non Temps de transit : Les pièces n'ont pas besoin d'être expédiées d'un atelier d'usinage à une usine de moulage. Cette seule opération permet de gagner des jours, voire des semaines.

- Contrôle de qualité unifié : La même équipe de qualité supervise l'ensemble du projet. Elle comprend les caractéristiques critiques dès la phase de prototypage et veille à ce qu'elles soient maintenues dans la production.

- DFM sans faille : L'équipe qui a fourni des informations DFM pour vos pièces usinées est la même que celle qui fabrique l'outillage de votre moule d'injection. Cette continuité garantit que les connaissances en matière de fabrication sont transmises à chaque phase.

| Approche multi-fournisseurs | Approche intégrée des partenaires |

|---|---|

| Points de contact multiples | Point de contact unique |

| Potentiel de variation de la qualité | Un contrôle de qualité cohérent |

| Temps d'expédition et de logistique supplémentaires | Pas de retard dans le transit interne |

| Retour d'information DFM fragmenté | Une DFM cohérente du début à la fin |

| Frais généraux de gestion plus élevés | Une gestion de projet rationalisée |

En fin de compte, un processus d'approvisionnement rationalisé ne consiste pas seulement à trouver le prix le plus bas. Il s'agit de trouver un partenaire capable de réduire la complexité, d'atténuer les risques et d'agir comme une extension de votre propre équipe. Cette approche globale est la voie la plus rapide et la plus fiable pour mettre sur le marché un produit de haute qualité.

Une communication efficace avec les fournisseurs repose sur une documentation claire et des mises à jour régulières. Le partenariat avec un fournisseur intégré pour usinage complexe des matières plastiques à commande numérique rationalisent encore l'approvisionnement, en réduisant considérablement la complexité, les délais et les risques d'erreur, ce qui permet de passer plus facilement de la conception à la production.

Découvrez comment la machine calcule les trajectoires d'outils, ce qui est essentiel pour obtenir des courbes douces et des géométries complexes précises. ↩

Découvrez comment la tendance d'un matériau à absorber l'humidité peut avoir un impact sur sa stabilité et ses performances. ↩

Comprendre les principes fondamentaux du mouvement des machines qui rendent possible l'usinage de haute précision. ↩

Comprenez comment cette minuscule imperfection peut affecter considérablement la tolérance et l'état de surface de votre pièce. Cliquez ici pour en savoir plus. ↩

Apprenez à connaître les différents types d'usure des outils pour mieux diagnostiquer et prévenir les défaillances prématurées des outils dans vos opérations d'usinage. ↩

Comprendre pourquoi les propriétés des matériaux sont cohérentes dans toutes les directions et pourquoi cela est important pour la résistance de votre pièce. ↩

Explorez ce lien pour comprendre comment la science de la mesure garantit que vos pièces répondent à des spécifications exactes. ↩

Découvrez comment l'application des principes DFM peut optimiser vos conceptions, réduire les coûts de fabrication et accélérer votre mise sur le marché. ↩