Le choix d'un mauvais fabricant de machines d'usinage CNC peut faire dérailler l'ensemble du calendrier et du budget de votre projet. J'ai vu des équipes d'ingénieurs se débattre avec une qualité irrégulière, des délais non respectés et des fournisseurs qui disparaissent lorsque des questions techniques se posent.

Le bon fabricant d'usinage CNC combine des capacités éprouvées, des certifications de qualité, des calendriers de livraison fiables et une communication réactive pour garantir que vos pièces répondent aux spécifications dans les délais et dans le respect du budget.

Chez PTSMAKE, je travaille avec des équipes d'ingénieurs qui sont régulièrement confrontées à cette décision. Les fabricants que vous choisissez ont un impact direct sur la qualité de vos produits, les délais de vos projets et votre réussite globale. Ce guide vous présente huit facteurs clés qui distinguent les partenaires d'usinage CNC fiables de ceux qui créent des maux de tête. Vous apprendrez à évaluer les capacités, les normes de qualité et à établir des partenariats qui soutiennent vos projets, du prototype à la production.

Comprendre les capacités d'usinage CNC

Vous est-il déjà arrivé de concevoir une pièce complexe et de vous rendre compte que sa fabrication était beaucoup plus difficile ou coûteuse que prévu ? Ce décalage provient souvent d'une méconnaissance des capacités de fabrication.

Pour comprendre les capacités d'usinage CNC, il faut connaître les processus de base comme le fraisage et le tournage, les options avancées comme les systèmes multi-axes et hybrides, et la manière dont ils permettent d'obtenir des tolérances serrées et des géométries complexes. Ces connaissances permettent de combler le fossé entre l'intention de conception et la fabricabilité, garantissant ainsi la qualité et l'innovation.

Les fondements : Fraisage et tournage

À la base, l'usinage CNC est un processus soustractif. Nous partons d'un bloc de matériau solide et nous le découpons avec précision pour créer une pièce finie. Les deux méthodes fondamentales sont le fraisage et le tournage. Bien qu'elles coupent toutes deux de la matière, leur approche est totalement différente, et le choix de la bonne méthode est la première étape d'un plan de fabrication efficace. Dans nos projets à PTSMAKE, nous commençons souvent la conversation en clarifiant si une pièce est "à dominante fraisage" ou "à dominante tournage" afin d'établir la bonne stratégie dès le départ.

Fraisage CNC : Façonner avec un outil rotatif

Dans le cas du fraisage CNC, la pièce est maintenue immobile tandis qu'un outil de coupe rotatif se déplace le long de plusieurs axes pour enlever de la matière. Cette méthode est incroyablement polyvalente, ce qui la rend idéale pour créer des surfaces planes, des poches, des fentes et des contours complexes en 3D.

- Fraisage 3 axes : Il s'agit de la forme la plus courante, dans laquelle l'outil se déplace dans les directions X, Y et Z. Cette forme est idéale pour les pièces plus simples telles que les supports, les boîtiers et les plaques. Elle est parfaite pour les pièces plus simples telles que les supports, les boîtiers et les plaques.

- Fraisage 5 axes : C'est là que les choses deviennent intéressantes. En ajoutant deux axes de rotation, l'outil de coupe peut approcher la pièce à usiner sous pratiquement n'importe quel angle. Cela permet à un

Fabricant d'usinage CNCpour créer des géométries très complexes en une seule fois, ce qui améliore considérablement la précision en réduisant les erreurs qui peuvent se produire lorsqu'une pièce est refixée manuellement. Elle améliore également les temps de cycle et permet de créer des surfaces plus lisses et plus organiques.

Tournage CNC : Précision dans la rotation

Dans le tournage CNC, la pièce tourne à grande vitesse tandis qu'un outil de coupe stationnaire enlève de la matière. Ce processus est utilisé pour créer des pièces cylindriques ou coniques. Pensez aux arbres, aux goupilles, aux buses et aux fixations. Un tour CNC peut produire efficacement des caractéristiques telles que des rainures, des filets et des cônes avec une précision exceptionnelle. Les principes du Dimensionnement et tolérancement géométriques1 sont essentiels ici pour définir la concentricité et le battement des caractéristiques par rapport à l'axe central de la pièce.

Voici une ventilation simple qui permet de les distinguer :

| Fonctionnalité | Fraisage CNC | Tournage CNC |

|---|---|---|

| Mouvement primaire | Outil rotatif, pièce fixe | Outil fixe, pièce en rotation |

| Géométries typiques | Caractéristiques carrées/plates, poches, surfaces 3D complexes | Caractéristiques cylindriques, coniques, filetées |

| Parties communes | Boîtiers, supports, collecteurs, noyaux de moules | Arbres, axes, bagues, raccords, buses |

| Machine-outil | Centre d'usinage | Tour |

Le choix entre les deux n'est pas toujours exclusif. De nombreux composants nécessitent à la fois des opérations de fraisage et de tournage. C'est là que les machines multifonctions et une planification minutieuse des processus entrent en jeu.

Repousser les limites : Capacités avancées

Connaître la différence entre le fraisage et le tournage n'est qu'un début. La véritable valeur d'un Fabricant d'usinage CNC réside dans sa capacité à exploiter les technologies de pointe pour transformer une conception ambitieuse en une réalité physique. C'est là que nous passons de la production de base à la fabrication de haute précision, ce qui permet une plus grande liberté de conception et des performances supérieures du produit. Lors d'explorations passées avec des clients, nous avons vu comment le fait de repousser ces limites peut débloquer des innovations qui étaient auparavant considérées comme impossibles à fabriquer.

La puissance de l'usinage multiaxe et hybride

Nous avons évoqué le fraisage 5 axes, mais son impact mérite d'être souligné. La possibilité d'usiner une pièce complexe en une seule fois - souvent appelée fabrication "tout en un" - change la donne. Non seulement elle élimine le risque d'erreur humaine lié à des réglages répétés, mais elle garantit également que toutes les caractéristiques sont parfaitement alignées les unes par rapport aux autres. Cet aspect est crucial pour les applications dans les domaines de l'aérospatiale et des appareils médicaux, où la précision n'est pas négociable.

La fabrication hybride va encore plus loin en combinant des processus additifs (comme l'impression 3D de métal) et des processus soustractifs (usinage CNC) dans une seule machine. Cela permet de créer des pièces avec des canaux de refroidissement internes ou des structures en treillis complexes impossibles à usiner de manière traditionnelle.

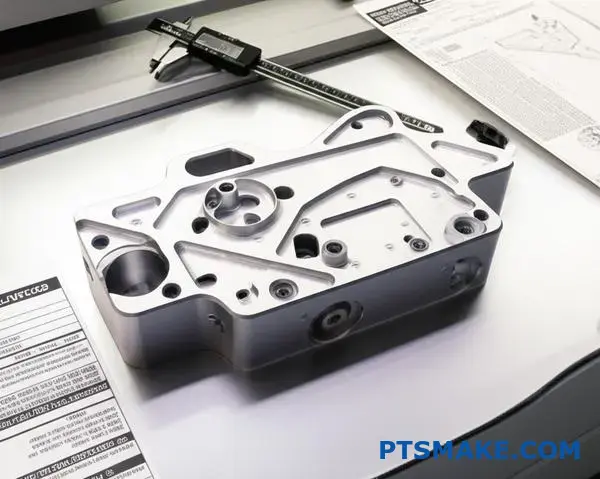

Réalisation de tolérances serrées et de finitions de surface supérieures

Le terme "tolérance" désigne l'écart acceptable pour une dimension donnée. Une tolérance "serrée" peut être aussi faible que ±0,005 mm (ou 0,0002 pouce). Pour y parvenir, il ne suffit pas de disposer d'une machine de pointe, il faut adopter une approche globale.

- Stabilité de la machine : La machine elle-même doit être incroyablement rigide et thermiquement stable pour éviter les écarts minimes pendant le fonctionnement.

- Outil et stratégie : Le choix de l'outil de coupe, son revêtement et la trajectoire programmée de l'outil ont tous un impact considérable sur la précision et la finition finales.

- L'environnement : Même les fluctuations de la température ambiante dans l'atelier peuvent affecter les tolérances des pièces sensibles. Nous travaillons dans un environnement climatiquement contrôlé afin d'atténuer ce phénomène.

L'état de surface (mesuré en Ra) est tout aussi important, en particulier pour les pièces qui sont étanches, qui glissent ou qui ont des exigences esthétiques spécifiques. Différents procédés permettent d'obtenir des finitions différentes.

| Capacité | Spécification typique | Impact sur la conception | Mieux adapté pour |

|---|---|---|---|

| Tolérance standard | ±0,1 mm (±0,004") | Bon pour les pièces à usage général, les boîtiers | Produits de consommation, supports structurels |

| Tolérance serrée | ±0,01mm (±0,0004") | Permet des ajustements, des alignements et des interfaces précis | Dispositifs médicaux, composants aérospatiaux, moteurs |

| Finition standard | 3,2 μm Ra | Tel qu'usiné, marques d'outils visibles | Surfaces non critiques, composants internes |

| Finition fine | 0,8 μm Ra | Surface lisse et réfléchissante | Surfaces d'étanchéité, ajustements de roulements, pièces esthétiques |

La compréhension de ces capacités avancées vous permet, en tant que concepteur, de spécifier des exigences en toute confiance, en sachant qu'elles peuvent être satisfaites. Elle ouvre la voie à la création de produits plus compacts, plus efficaces et plus fiables.

Il est essentiel d'avoir une connaissance approfondie des capacités de la CNC, depuis le fraisage et le tournage jusqu'à l'usinage multi-axes avancé. Ces connaissances permettent aux ingénieurs de concevoir des produits manufacturables, d'obtenir des tolérances serrées et des géométries complexes et, en fin de compte, de créer des produits plus innovants et de meilleure qualité.

Comment évaluer les normes de contrôle de la qualité ?

Vous est-il déjà arrivé d'approuver un devis sur la base de déclarations de qualité impressionnantes, pour finalement recevoir des pièces qui n'étaient pas à la hauteur ? Ce petit écart peut interrompre toute votre chaîne de production.

Pour évaluer correctement le contrôle de la qualité, il ne suffit pas d'afficher un certificat au mur. Un fabricant d'usinage à commande numérique fiable fait preuve de qualité en vérifiant la conformité à la norme ISO 9001, en documentant les inspections en cours de fabrication aux étapes critiques et en utilisant activement la maîtrise statistique des procédés (MSP) pour prévenir les écarts avant qu'ils ne se produisent.

Le fondement de la confiance : Certifications et inspections

Lorsque vous recherchez un nouveau partenaire de fabrication, les certifications sont la première chose que vous vérifierez probablement. Elles servent de référence à l'engagement d'une entreprise en faveur de la qualité. Cependant, toutes les certifications ne se valent pas, et le papier lui-même est moins important que les systèmes qu'il représente.

ISO 9001 : plus qu'un simple badge

Presque tous les fabricants sérieux disposent d'un certificat ISO 9001. Mais qu'est-ce que cela signifie pour votre projet ? Il signifie que l'entreprise dispose d'un système de gestion de la qualité (SGQ). Il ne s'agit pas d'un simple document, mais d'un cadre de travail. Cela signifie qu'elle a défini des procédures pour tout, de la manutention des matières premières à l'inspection finale des pièces et à l'expédition. L'un des éléments clés de la norme ISO 9001 est l'exigence d'amélioration continue. Cela oblige un fabricant à suivre les non-conformités, à en trouver la cause première et à mettre en œuvre des actions correctives pour éviter qu'elles ne se reproduisent. Lorsque nous travaillons avec des clients des secteurs de l'aérospatiale ou de l'automobile, nous devons souvent nous conformer à des normes encore plus strictes, telles que AS9100 ou IATF 16949, qui s'appuient sur les fondements de la norme ISO 9001 en y ajoutant des exigences spécifiques à l'industrie. L'existence de ces systèmes est un indicateur fort de la maturité et de la fiabilité d'un fournisseur. Elle montre qu'il dispose d'un processus reproductible pour assurer la qualité. La science de la Métrologie2 est à la base de tous ces systèmes de qualité, garantissant que chaque mesure est précise et fiable.

Points d'inspection : Détecter les erreurs au plus tôt

La qualité d'un plan de qualité dépend de son exécution. C'est là que les inspections entrent en jeu. S'en remettre uniquement à une inspection finale avant l'expédition constitue un risque énorme. D'ici là, si un problème est détecté, le lot entier pourrait être mis au rebut, ce qui entraînerait des retards et des coûts considérables. C'est pourquoi les inspections en cours de fabrication ne sont pas négociables.

| Type d'inspection | Objectif principal | Quand cela se produit |

|---|---|---|

| Inspection du premier article (FAI) | Valider que le processus de fabrication est capable de produire une pièce conforme à toutes les spécifications. | Avant de lancer la production principale. |

| Inspection en cours de fabrication (IPI) | Contrôler le processus et détecter les écarts ou l'usure des outils avant qu'ils ne se traduisent par des pièces défectueuses. | À intervalles réguliers ou à des étapes critiques de la production. |

| Contrôle de qualité final (CQF) | Effectuer une vérification finale des pièces terminées par rapport aux dessins techniques et aux exigences. | Après l'achèvement de la production, avant l'emballage. |

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que la mise en œuvre d'un contrôle clé en cours de processus après un long cycle de fraisage CNC pour un composant d'appareil médical complexe a permis de réduire le taux de rejet final de plus de 70%. Ce contrôle a permis de détecter une usure subtile de l'outil qui n'était pas apparente jusqu'à ce que plusieurs caractéristiques soient usinées. Cette détection précoce est ce qui distingue un fournisseur réactif d'un partenaire proactif.

Une qualité basée sur les données : Passer de la détection à la prévention

Les fabricants les plus avancés ne se contentent pas d'inspecter la qualité, ils l'intègrent dans le processus en utilisant des données. C'est cette approche proactive qui permet de minimiser les erreurs et de garantir la cohérence de la première pièce à la dix millième.

Contrôle statistique des processus (CSP)

Le contrôle statistique des processus (CSP) est une méthodologie puissante fondée sur les données. Au lieu de se contenter de vérifier si une pièce est "bonne" ou "mauvaise" (dans les limites de la tolérance ou hors de celle-ci), le CSP surveille les performances du processus lui-même en temps réel. Nous utilisons des cartes de contrôle pour tracer des mesures à partir d'échantillons de production. Ces cartes comportent des limites de contrôle supérieures et inférieures calculées à partir des données historiques du processus. Tant que les points de données se situent de manière aléatoire à l'intérieur de ces limites, le processus est considéré comme "sous contrôle" et stable. Si les points commencent à tendre vers une limite ou à présenter un schéma non aléatoire, cela indique que quelque chose est en train de changer - peut-être qu'un outil s'use ou qu'une caractéristique du matériau s'est modifiée. Cela nous permet d'intervenir et de corriger le problème avant aucune pièce hors spécifications n'est jamais produite. C'est la forme ultime d'assurance qualité préventive et la marque de fabrique d'un fabricant d'usinage CNC de premier plan.

Les bons outils pour le travail

Pour que le contrôle de la qualité soit efficace, il faut disposer de l'équipement de mesure adéquat et savoir l'utiliser. L'investissement d'un fournisseur dans son laboratoire de qualité en dit long sur ses capacités.

| Outil de mesure | Meilleure application | Précision typique réalisable |

|---|---|---|

| Machine à mesurer tridimensionnelle (MMT) | Pièces complexes en 3D, vérification GD&T | Jusqu'à 0,001 mm |

| Système de mesure de la vision | Petites caractéristiques 2D complexes, contrôles par lots | Jusqu'à 0,003 mm |

| Micromètre numérique | Diamètres et épaisseurs de haute précision | Jusqu'à 0,001 mm |

| Jauges calibrées pour goupilles et filets | Contrôles Go/No-Go pour les diamètres des trous et les filetages | Réussite/échec par rapport à une norme établie |

Il est essentiel que tous ces outils fassent l'objet d'un programme d'étalonnage rigoureux. Un micromètre non étalonné peut donner un faux sentiment de sécurité et est sans doute plus dangereux que l'absence de mesure. Chez PTSMAKE, nos registres d'étalonnage constituent un élément essentiel de notre système de gestion de la qualité et font l'objet d'audits réguliers. Nous veillons à ce que chaque mesure que nous fournissons à nos clients soit traçable à un étalon connu, ce qui nous permet d'avoir une confiance totale dans les résultats. Cette approche disciplinée est fondamentale pour fournir des pièces qui répondent aux spécifications les plus exigeantes.

L'évaluation des normes de qualité d'un fabricant va au-delà de son certificat ISO. Il s'agit de confirmer qu'il a recours à des inspections en cours de fabrication pour détecter rapidement les erreurs et à des outils fondés sur des données, tels que le SPC, pour les éviter complètement. L'engagement à utiliser des équipements de mesure calibrés et de haute précision est la dernière pièce du puzzle.

Délais de livraison et respect des délais.

Avez-vous déjà vu le calendrier d'un projet complètement bouleversé par le retard d'un seul composant ? La frustration de voir une date de lancement s'éloigner parce qu'un fournisseur n'a pas pu livrer à temps est un risque qu'aucun ingénieur ne veut prendre.

Un fabricant d'usinage CNC fiable garantit une livraison dans les délais en maîtrisant la planification de la production, en accélérant le prototypage et en gérant efficacement les commandes de gros volumes. Pour ce faire, il s'appuie sur des systèmes de planification avancés, des équipes d'intervention rapide dédiées et une communication transparente, transformant les promesses en délais fiables pour les pièces personnalisées et les pièces de production.

Lors de l'évaluation d'un partenaire de fabrication, son approche de la planification est l'un des indicateurs les plus critiques de sa fiabilité. Il ne s'agit pas simplement d'insérer des dates dans un calendrier. Un planning vraiment fiable est un système dynamique qui équilibre la capacité des machines, la disponibilité des matériaux, la main-d'œuvre et les points de contrôle de la qualité. Chez PTSMAKE, nous considérons le calendrier de production comme le système nerveux central de nos opérations, une carte vivante qui guide chaque pièce de la matière première au produit fini.

Décoder la complexité des calendriers de production

On croit souvent à tort que le délai d'exécution est simplement la somme des heures d'usinage. En réalité, le processus commence bien plus tôt. Il implique un examen détaillé de la conception pour la fabrication (DFM) afin de détecter les problèmes potentiels, suivi de la programmation FAO, du réglage des outils et de l'approvisionnement en matériaux. Chacune de ces étapes a son propre calendrier qui doit être parfaitement synchronisé. Nous utilisons des systèmes ERP intégrés pour créer un plan cohérent, en veillant à ce que les matières premières arrivent juste à temps pour leur emplacement programmé sur la machine et que l'outillage nécessaire soit préparé à l'avance. Cela permet d'éviter le goulot d'étranglement habituel où une machine reste inactive, dans l'attente de matériaux ou d'instructions. Cette méthode de nivellement de la production, parfois appelée Heijunka3est essentiel pour créer un flux de travail fluide et prévisible, minimiser les temps morts et maximiser l'efficacité de tous les projets, et pas seulement du projet en question.

La vitesse de prototypage : le premier test de fiabilité

La capacité d'un fabricant à produire des prototypes rapidement et avec précision est souvent un bon indicateur de son efficacité globale. Des prototypes rapides et de haute qualité vous permettent de valider votre conception et de passer à la production en toute confiance. En revanche, un processus de prototypage lent peut entraîner des retards en cascade qui ont un impact sur l'ensemble de votre cycle de développement. Nous avons structuré notre processus de manière à séparer le prototypage rapide de nos principaux cycles de production. Cela implique des équipements dédiés et une équipe spécialisée qui se concentre uniquement sur la réalisation rapide de prototypes sans compromettre la précision. Cette approche rationalisée raccourcit considérablement la phase initiale de tout projet.

Voici une comparaison entre un flux de travail standard et un flux de travail optimisé :

| Fonctionnalité | Prototypage standard | Prototypage optimisé (notre approche) |

|---|---|---|

| Examen initial | 24-48 heures | Moins de 12 heures, avec retour d'information de la DFM |

| Programmation | Processus séquentiel | Programmation parallèle en cours d'examen |

| Allocation des machines | File d'attente générale pour la production | Cellule de prototypage rapide dédiée |

| Délai d'exécution type | 7-14 jours ouvrables | 3-5 jours ouvrables |

Ce flux optimisé montre comment une approche proactive de la Fabricant d'usinage CNC peut offrir un avantage significatif dès le départ.

Au-delà des prototypes rapides, le véritable test d'un partenaire est sa capacité à passer à des commandes de gros volumes tout en respectant les délais et la qualité. Le passage de la fabrication de dix pièces à celle de dix mille pièces pose des problèmes logistiques totalement différents. Un fabricant qui excelle dans cette transition prouve sa capacité et devient un atout stratégique à long terme. Il ne s'agit pas seulement d'avoir plus de machines, mais aussi de disposer des processus, de la chaîne d'approvisionnement et des systèmes de qualité nécessaires à cette échelle.

Stratégies de mise à l'échelle et de respect des délais

Pour gérer avec succès des commandes importantes, il faut adopter une approche proactive et non réactive. Cela signifie qu'il faut planifier la capacité, gérer rigoureusement la chaîne d'approvisionnement et mettre en œuvre des systèmes qui anticipent les problèmes avant qu'ils ne surviennent. Nous avons appris que la transparence et des processus internes solides sont essentiels pour éviter les surprises qui entraînent des retards. Un partenaire fiable ne vous laissera jamais deviner l'état de votre commande.

De un à mille : le processus de mise à l'échelle

Lorsqu'un projet passe du stade du prototype à celui de la production, nous élaborons un plan de production détaillé. Cela implique de s'approvisionner en matières premières en gros pour obtenir de meilleurs prix et garantir la disponibilité, de dédier des machines ou des cellules de production spécifiques au projet pour assurer la cohérence, et de développer des montages ou des gabarits personnalisés pour accélérer les temps de préparation des commandes récurrentes. En outre, notre programme d'entretien préventif garantit que les machines sont toujours en parfait état, ce qui réduit le risque de temps d'arrêt imprévus susceptibles d'interrompre une production importante. C'est ce type de réflexion prospective qui distingue un fournisseur moyen d'un véritable partenaire de fabrication.

Atténuer les risques courants liés à la livraison

Même les plans les mieux conçus peuvent se heurter à des difficultés. La différence réside dans la manière dont un fabricant s'y prépare et y répond. Au fil des ans, nous avons élaboré des stratégies claires pour atténuer les causes les plus courantes de retard.

| Cause fréquente de retard | Stratégie d'atténuation proactive |

|---|---|

| Pénurie de matières premières | Mise en place d'un réseau préétabli de fournisseurs de matériaux multiples. |

| Temps d'arrêt imprévu des machines | Mise en œuvre d'un programme de maintenance préventive strict et fondé sur des données. |

| Problèmes de qualité en milieu de production | Utiliser le contrôle de la qualité en cours de processus (IPQC) pour détecter rapidement les déviations. |

| Ruptures de communication | Affectation d'un chef de projet dédié qui servira de point de contact unique. |

En abordant ces problèmes potentiels de front, nous intégrons la fiabilité dans notre processus, ce qui nous permet de nous engager en toute confiance et de respecter les dates de livraison dont nos clients dépendent.

Le respect des délais de livraison n'est pas un accident ; c'est le résultat d'une planification rigoureuse et d'une gestion proactive. Un fabricant d'usinage CNC fiable maîtrise la planification de la production, du prototypage rapide aux grandes séries, en utilisant des systèmes avancés, une communication claire et une forte atténuation des risques pour garantir que vos pièces arrivent comme prévu.

Communication et réactivité des fournisseurs

Avez-vous déjà eu l'impression que l'urgence de votre projet se perdait dans un vide de réponses lentes aux courriels et de mises à jour vagues ? Êtes-vous fatigué de courir après les fournisseurs pour obtenir des informations de base qui devraient être facilement accessibles ?

Une communication efficace avec les fournisseurs repose sur la clarté, l'établissement rapide de devis et des mises à jour proactives. Un fabricant d'usinage CNC réactif répond rapidement aux modifications de conception, aux questions techniques et aux demandes urgentes, ce qui permet d'instaurer un climat de confiance et de respecter le calendrier et le budget de votre projet.

Le fondement de la confiance : Une communication claire et proactive

Dans l'industrie manufacturière, la communication ne se limite pas à l'échange d'informations ; elle constitue le fondement d'un partenariat fructueux. Lorsqu'un fournisseur communique de manière claire et proactive, il montre qu'il respecte votre temps, votre budget et les objectifs de votre projet. Il ne s'agit pas d'un simple "avantage", mais d'un élément essentiel qui distingue un fournisseur moyen d'un véritable partenaire de fabrication. Sans cela, même l'installation la plus avancée sur le plan technologique peut entraîner des retards coûteux et des frustrations.

De l'ambiguïté à la clarté

Une communication claire commence par l'écoute. Un bon fournisseur ne se contente pas de lire un bon de commande ; il cherche à comprendre la demande. intention derrière la conception. Ils posent des questions sur les caractéristiques critiques, les tolérances et l'application finale. Cela permet de s'assurer que les deux parties partagent exactement la même vision de la pièce finale, évitant ainsi les malentendus qui pourraient entraîner des rebuts ou des retouches. Ce processus de compréhension commune est essentiel à la réussite du projet. Dans le cadre de nos projets à PTSMAKE, nous établissons un point de contact unique pour chaque projet afin de rationaliser ce processus et de veiller à ce que rien ne se perde dans la traduction. Cet alignement, ou isomorphisme4L'adéquation entre votre conception et notre plan de fabrication n'est pas négociable.

Le pouvoir d'une citation rapide

Un devis est souvent la première interaction réelle que vous avez avec un client potentiel. Fabricant d'usinage CNC. Un devis lent, incomplet ou inexact est un signal d'alarme majeur. Il suggère des processus internes désorganisés ou un manque d'intérêt pour votre projet. À l'inverse, un devis rapide, détaillé et précis est une preuve d'efficacité et de respect. Il montre que le fournisseur possède l'expertise nécessaire pour analyser rapidement votre conception, évaluer les exigences de fabrication et fournir une ventilation claire des coûts. Cette réactivité initiale donne le ton pour l'ensemble de la relation et vous donne la confiance nécessaire pour aller de l'avant.

Mises à jour proactives ou réponses réactives

Les meilleurs fournisseurs n'attendent pas que vous leur demandiez une mise à jour. Ils fournissent des informations proactives aux étapes clés du projet. Cela permet d'instaurer une grande confiance et d'éliminer l'angoisse de l'inconnu.

| Style de communication | Fournisseur réactif | Fournisseur proactif (notre approche) |

|---|---|---|

| Début du projet | Confirme la réception de l'OP. | Confirme le bon de commande, fournit un calendrier prévisionnel avec les principales étapes. |

| Pendant la production | Silencieux sauf en cas de problème. | Il envoie des mises à jour à chaque étape (par exemple, réception du matériel, achèvement de l'inspection du premier article). |

| Problème potentiel | Vous informe après que le problème a causé un retard. | Vous avertit d'un problème potentiel et propose une solution avant qu'il n'ait un impact sur le calendrier. |

| Expédition | Envoi d'un numéro de suivi sur demande. | Envoie le numéro de suivi et confirme l'envoi automatiquement. |

Maintenir les projets sur la bonne voie : La réactivité en action

La confiance se construit grâce à une communication proactive, mais elle est mise à l'épreuve lorsque des défis se présentent. Il est rare qu'un projet se déroule exactement comme prévu. Les fichiers de conception sont révisés, des questions techniques apparaissent et des urgences inattendues se présentent. La façon dont un fournisseur réagit dans ces moments critiques définit sa valeur en tant que partenaire. Un fournisseur réactif ne se contente pas de réagir ; il a mis en place des systèmes pour gérer efficacement ces événements, évitant ainsi que de petits problèmes ne fassent boule de neige et n'entraînent des retards importants.

Traitement agile des modifications de conception

Les révisions de conception sont une réalité dans le développement d'un produit. Un fournisseur réactif le comprend et dispose d'un processus clair pour les gérer. Lorsque vous soumettez un fichier CAO révisé, vous ne devriez pas avoir à attendre des jours pour obtenir une confirmation. Le fournisseur doit rapidement accuser réception de la modification, évaluer son impact sur le coût et le calendrier, et fournir un retour d'information clair pour approbation. Dans le passé, nous avons constaté avec nos clients qu'une réponse lente à une simple modification de conception peut retarder la production d'une semaine, ce qui se répercute sur l'ensemble du calendrier de lancement du produit. Pour éviter cela, nous utilisons un processus formel d'avis de modification technique (ECN) qui garantit que chaque révision est documentée, examinée par nos ingénieurs et confirmée avec le client avant d'être mise en œuvre.

Fournir des réponses techniques expertes

Lorsque vous avez une question technique, qu'il s'agisse de la sélection des matériaux, des options de finition de surface ou d'une suggestion de conception pour la fabrication (DFM), vous devez vous adresser à un expert. Un fournisseur réactif rend ses ingénieurs accessibles. Vous ne devriez pas être coincé dans une boucle avec un vendeur qui doit relayer les questions dans les deux sens. L'accès direct à l'expertise technique fournit des réponses immédiates et précises qui vous aident à prendre rapidement des décisions éclairées. Cette approche collaborative garantit que la pièce finale n'est pas seulement fabriquée correctement, mais qu'elle est également optimisée en termes de performances et de coûts.

Gestion des demandes urgentes

Parfois, vous avez besoin d'une pièce hier. Bien que cela ne soit pas toujours possible, un fournisseur réactif disposera d'un protocole clair pour évaluer les demandes urgentes. Il ne se contentera pas de dire "non". Il évaluera son programme de production actuel, étudiera les possibilités d'accélération et vous donnera une réponse réaliste et honnête sur ce qui est réalisable.

| Stade de la demande | Fournisseur peu réceptif | Fournisseur réactif |

|---|---|---|

| Premier contact | Le délai de réponse est de 24 à 48 heures. | Répond dans les heures qui suivent pour accuser réception de la demande. |

| Contrôle de faisabilité | Réponse vague : "Nous verrons ce que nous pouvons faire". | Fournit une réponse concrète sur la faisabilité et le calendrier potentiel dans un délai d'un jour ouvrable. |

| Calcul des coûts | Fournit des "frais d'urgence" gonflés sans justification. | Fournit un devis clair détaillant tous les coûts d'expédition (par exemple, heures supplémentaires, expédition spéciale). |

| Engagement | fait une promesse qu'il ne peut pas tenir, ce qui entraîne un retard. | S'engage à respecter un calendrier réaliste et à fournir des mises à jour fréquentes. |

Une communication claire et proactive permet d'instaurer un climat de confiance. Un fournisseur vraiment réactif le démontre en traitant efficacement les modifications de conception, les questions techniques et les demandes urgentes, en faisant avancer votre projet sans retards coûteux et en renforçant le partenariat à chaque interaction.

Sélection des matériaux et traçabilité : Qu'attendre de votre fabricant d'usinage CNC ?

Vous est-il déjà arrivé d'approuver un prototype qui semblait parfait, avant de le voir s'effondrer de manière inattendue sous l'effet de contraintes réelles ? Le problème se cache souvent dans l'historique non vérifié du matériau.

Un fabricant d'usinage CNC de premier plan vérifie la qualité des matériaux par le biais d'inspections et d'essais rigoureux à la réception, maintient une chaîne de traçabilité ininterrompue depuis l'usine de matières premières jusqu'à la pièce finale et fournit une documentation complète telle que des rapports d'essai des matériaux (MTR) et des certificats de conformité (CoC) afin de garantir la conformité.

La base de toute pièce usinée de haute qualité est la matière première elle-même. Une déclaration sur l'utilisation d'une qualité spécifique d'aluminium ou d'acier inoxydable n'a aucun sens sans un processus de vérification solide. Chez PTSMAKE, nous considérons la vérification des matériaux non pas comme une dernière case à cocher, mais comme la première étape critique du processus de fabrication. Il s'agit d'instaurer la confiance dès le départ.

Inspection du matériel entrant : La première ligne de défense

Avant d'être accepté dans notre inventaire, tout matériel fait l'objet d'un contrôle strict à la réception. Il ne s'agit pas d'un simple coup d'œil. Notre équipe qualité vérifie méticuleusement la livraison par rapport au bon de commande et à la documentation du fournisseur. Nous vérifions les dimensions, recherchons d'éventuels défauts de surface et nous assurons que le matériel est correctement étiqueté avec son numéro de chaleur ou de lot. Cette étape initiale est cruciale car elle permet de détecter les anomalies évidentes avant qu'elles n'entrent dans le flux de production, ce qui permet de gagner du temps et d'économiser des ressources. Tout matériau qui échoue à ce contrôle initial est immédiatement mis en quarantaine et renvoyé au fournisseur.

Des tests avancés pour une qualité incontestable

Les contrôles visuels sont importants, mais ils ne disent pas tout. Pour vérifier véritablement l'intégrité d'un matériau, nous nous appuyons sur des méthodes d'essai avancées. Les tests spécifiques dépendent du matériau et des exigences du client, en particulier pour les pièces utilisées dans des applications sensibles.

Vérification de la composition chimique

Pour les alliages métalliques, la confirmation de la composition chimique exacte n'est pas négociable. Nous utilisons des analyseurs d'identification positive des matériaux (PMI), qui font appel à une technologie appelée spectrométrie5Il s'agit de vérifier que la composition élémentaire du matériau correspond à la qualité spécifiée. Par exemple, il est essentiel pour la résistance à la corrosion de l'acier inoxydable 316 de s'assurer que le pourcentage de molybdène est correct. Un petit écart peut entraîner une défaillance catastrophique dans un environnement marin ou de traitement chimique.

Confirmation des propriétés mécaniques

La fiche technique d'un matériau indique ses propriétés mécaniques, mais nous effectuons souvent nos propres essais pour vérifier ces affirmations. Il s'agit notamment d'essais de dureté (selon les méthodes Rockwell ou Brinell) et d'essais de traction. Les essais de traction sont destructifs, car nous tirons sur un échantillon jusqu'à ce qu'il se brise, mais ils fournissent des données inestimables sur la résistance à la traction, la limite d'élasticité et l'allongement. Ces données confirment que le matériau se comportera comme prévu sous l'effet d'une contrainte mécanique.

| Méthode d'essai | Objectif principal | Scénarios d'application courants |

|---|---|---|

| Identification positive du matériau (PMI) | Vérifier la composition chimique d'un alliage | Composants aérospatiaux, implants médicaux, réservoirs à haute pression |

| Essai de dureté (Rockwell) | Mesurer la résistance à la déformation plastique localisée | Pièces traitées thermiquement, surfaces résistantes à l'usure, contrôles de qualité |

| Essai de traction (destructif) | Déterminer la résistance et la ductilité sous tension | Pièces structurelles critiques, composants porteurs, validation de nouveaux matériaux |

| Contrôle par ultrasons (UT) | Détecter les défauts internes tels que les fissures ou les vides | Composants critiques pour la sécurité, billettes de matières premières épaisses, inspections des soudures |

La vérification n'est que la moitié de la bataille ; le maintien de cette vérification tout au long du processus de fabrication est ce qui définit un partenaire vraiment fiable. C'est là que la traçabilité entre en jeu. La traçabilité est la capacité de suivre le parcours d'un lot spécifique de matériaux depuis sa source, en passant par toutes les opérations d'usinage, jusqu'à la pièce finale emballée. Pour des secteurs comme l'aérospatiale, la médecine et l'automobile, il ne s'agit pas d'un avantage, mais d'une exigence obligatoire.

La chaîne ininterrompue : Traçabilité des lots

Dès qu'une barre ou une feuille de matière première est acceptée, un numéro de lot interne unique lui est attribué. Ce numéro le relie directement au numéro de chauffe du fournisseur et au rapport d'essai des matériaux qui lui est associé. Ce numéro d'identification interne est ensuite enregistré et suit le matériau à chaque étape : découpe, fraisage CNC, tournage, opérations secondaires telles que le traitement thermique ou l'anodisation, et inspection finale. Chaque ordre de travail spécifie le lot exact de matériaux à utiliser. Cela permet de créer une chaîne de documentation ininterrompue. Dans le cas improbable où un défaut matériel serait découvert ultérieurement, nous pouvons identifier instantanément chaque pièce fabriquée à partir de ce lot spécifique, même si elles font partie de commandes différentes. Cette capacité est essentielle pour les rappels ciblés, minimisant ainsi les risques et la responsabilité de nos clients.

Documentation : Votre preuve de conformité

En tant qu'ingénieur ou responsable des achats, vous ne devriez pas avoir à croire un fabricant sur parole. La preuve se trouve dans la documentation. Un fabricant professionnel d'usinage CNC fournira de manière proactive une trace écrite claire et complète.

Rapports d'essai des matériaux (MTR)

Également connu sous le nom de rapport d'essai d'usine ou de rapport d'essai d'usine certifié (CMTR), ce document provient directement du fabricant du matériau. Il s'agit du "certificat de naissance" du matériau. Il détaille les résultats des essais effectués sur le numéro de chauffe spécifique du matériau, y compris son analyse chimique précise et ses propriétés mécaniques. Nous nous assurons toujours que le CMTR que nous recevons correspond au matériau que nous utilisons pour votre projet.

Certificats de conformité (CoC)

Alors qu'un RMP certifie la matière première, un certificat de conformité (CoC) est un document délivré par nous, le fabricant de la pièce. Le CoC est notre déclaration officielle selon laquelle les pièces finies que nous avons produites répondent à toutes vos spécifications, depuis le matériau utilisé jusqu'aux tolérances dimensionnelles, à la finition et à toute autre exigence énoncée dans vos dessins et votre bon de commande. C'est la dernière garantie que ce que vous recevez est exactement ce que vous avez commandé.

| Type de document | Fourni par | Ce qu'il certifie |

|---|---|---|

| Rapport d'essai des matériaux (MTR) | Le broyeur de matériaux | Les propriétés chimiques et physiques du lot de matières premières (indice thermique). |

| Certificat de conformité (CoC) | Le fabricant de la pièce (PTSMAKE) | La pièce finie est conforme à toutes les spécifications et exigences du dessin. |

| Rapport d'inspection final | Le fabricant de la pièce (PTSMAKE) | Les données dimensionnelles mesurées pour des caractéristiques spécifiques des pièces finies. |

La fiabilité d'une pièce commence par son matériau. Un fabricant d'usinage CNC digne de confiance garantit la qualité par des tests de vérification rigoureux et maintient un registre de traçabilité complet et ininterrompu. Ce processus, étayé par une documentation claire telle que les MTR et les CoC, garantit que les composants finaux répondent aux exigences rigoureuses de n'importe quelle industrie.

Rentabilité et ingénierie de la valeur

Vous n'arrivez pas à comprendre pourquoi les devis d'usinage CNC varient autant ? Vous craignez que le prix le plus bas ne s'accompagne de coûts cachés, tels que des retards ou une qualité médiocre, ce qui aurait pour effet de faire dérailler le budget de votre projet ?

La véritable rentabilité d'un fabricant d'usinage CNC de premier plan ne consiste pas à sacrifier la qualité pour un prix inférieur. Elle est obtenue grâce à un mélange stratégique de processus efficaces, d'automatisation intelligente et de conception pour la fabrication (DFM), afin de maximiser la valeur du prototype à la production.

On pense souvent à tort que la rentabilité consiste simplement à trouver le devis le moins cher. Or, le coût réel d'une pièce usinée va bien au-delà du prix initial. Il inclut les coûts potentiels des retards, des rejets et des défaillances sur le terrain. Un partenaire stratégique en matière d'usinage CNC se concentre sur la création d'une valeur à long terme en optimisant chaque étape du processus de fabrication. Cela commence bien avant que la machine ne commence à couper.

La puissance de la conception pour la fabrication (DFM)

L'un des domaines les plus importants pour l'optimisation des coûts est le DFM. Il s'agit d'un processus collaboratif dans le cadre duquel nous travaillons avec votre équipe de conception pour effectuer des ajustements mineurs qui peuvent conduire à des économies importantes. Par exemple, dans le cadre d'un projet antérieur de PTSMAKE, la conception d'un client comprenait plusieurs poches profondes avec des angles internes très aigus. Bien que réalisable, cette conception nécessitait un outillage spécialisé et des temps d'usinage beaucoup plus longs. En suggérant un rayon d'angle légèrement plus grand, nous avons conservé toutes les fonctionnalités de la pièce tout en réduisant le temps d'usinage de plus de 30%. Ce simple changement, effectué avant le début de la production, a permis au client d'économiser un montant substantiel sur sa commande de gros volume.

Processus efficaces et optimisation des parcours d'outils

Dans l'atelier, l'efficacité est essentielle. Les logiciels de FAO avancés nous permettent de créer des parcours d'outils hautement optimisés qui minimisent les mouvements de la machine et réduisent les temps de cycle. Chaque seconde gagnée sur une pièce se traduit par une réduction significative des coûts sur l'ensemble de la production. Nous nous efforçons également de minimiser les temps de préparation grâce à des montages modulaires et à des procédures normalisées. Cette agilité nous permet de passer rapidement d'un travail à l'autre, ce qui réduit les frais généraux et nous rend plus compétitifs pour les petits comme pour les grands lots. Cette excellence opérationnelle est la marque d'une entreprise de premier plan. Fabricant d'usinage CNC. Une mesure cruciale que nous contrôlons est la Temps de Takt6qui nous aide à aligner notre taux de production directement sur la demande des clients, évitant ainsi la surproduction et le gaspillage.

Sélection et utilisation des matériaux

Les coûts des matériaux peuvent représenter une part importante du prix final d'une pièce. Notre rôle ne se limite pas à commander le stock spécifié. Nous analysons la géométrie de la pièce pour sélectionner la taille de matière première la plus appropriée, en minimisant les déchets. Pour un composant aérospatial récent, nous avons découvert qu'en réorientant légèrement la pièce sur le matériau de base, nous pouvions réduire les rebuts de 15%, et répercuter ces économies directement sur le client.

| Tactique d'optimisation | Approche standard | Approche optimisée | Impact potentiel sur les coûts |

|---|---|---|---|

| Coins internes | Angles aigus à 90 | Coins arrondis (par exemple, 3 mm) | 20-40% réduction du temps d'usinage |

| Utilisation des matériaux | Taille du stock par défaut | Taille optimisée des nids/stocks | 5-15% réduction du coût des matériaux |

| Épaisseur de la paroi | Parois très fines (<0,5 mm) | Parois uniformes et plus épaisses (>1mm) | Réduit les vibrations, améliore la finition |

| Tolérances | Trop serré partout | Tolérances critiques uniquement | Réduction du temps d'inspection et des rejets |

L'équilibre entre le "triangle de fer" du prix, de la qualité et de l'évolutivité est un défi permanent, surtout lorsqu'il s'agit de passer d'un simple prototype à une série complète de production. Ce qui fonctionne pour une étape peut ne pas être optimal pour l'autre. La clé est de travailler avec un partenaire manufacturier qui comprend comment naviguer dans ces compromis et qui peut fournir une voie claire pour la croissance.

Prototypage : La rapidité et le retour d'information au détriment du coût unitaire

Au cours de la phase de prototypage, les principaux objectifs sont la rapidité et la validation de la conception. Le coût par pièce sera naturellement plus élevé car les coûts de mise en place sont amortis sur une ou quelques unités seulement. À ce stade, la valeur ne réside pas dans le prix le plus bas. Elle réside dans des délais d'exécution rapides qui permettent à votre équipe d'ingénieurs d'itérer plus rapidement. Elle réside également dans la qualité du retour d'information. Chez PTSMAKE, lorsque nous produisons un prototype, nous ne nous contentons pas d'expédier une pièce ; nous fournissons un rapport DFM qui met en évidence les possibilités de réduction des coûts pour les futures séries de production. Cet investissement précoce dans la collaboration porte ses fruits lorsqu'il s'agit de passer à l'échelle supérieure.

Production : Se concentrer sur l'évolutivité et la cohérence

Lorsque l'on passe à la production de faible volume ou de masse, le modèle économique change. L'accent est mis sur la réduction du coût par pièce tout en maintenant une cohérence absolue. C'est là que le travail initial de DFM devient critique. L'automatisation joue également un rôle plus important. Pour les grandes séries, nous pouvons mettre en place des bras robotisés pour le chargement et le déchargement des pièces ou utiliser des sondes en cours de fabrication pour automatiser les contrôles de qualité. Ces investissements réduisent les coûts de main-d'œuvre et les erreurs humaines, garantissant que chaque pièce, de la première à la dix-millième, répond exactement aux mêmes spécifications.

Le vrai sens de l'évolutivité

Un système véritablement évolutif Fabricant d'usinage CNC ne se contente pas d'avoir plus de machines ; elle a des processus évolutifs. Cela signifie qu'ils disposent de systèmes de qualité robustes capables de gérer un volume accru, de chaînes d'approvisionnement établies pour les matériaux et des contrôles de processus nécessaires pour garantir la cohérence. Lors de la sélection d'un partenaire, demandez-lui comment il gérerait une multiplication par 10 du volume de vos commandes. Sa réponse révélera sa véritable capacité d'adaptation.

| Stade du projet | Objectif principal | Principaux facteurs de coûts | Focus sur le partenaire idéal |

|---|---|---|---|

| Prototype | Validation de la vitesse et de la conception | Temps de préparation et retour d'information de l'ingénierie | Délai d'exécution rapide, expertise en matière de DFM |

| Faible volume | Validation des processus et adaptation au marché | Temps d'usinage et matériaux | Installations flexibles, contrôle des processus |

| Haut volume | Coût par pièce et cohérence | Automatisation et approvisionnement en matériaux | Optimisation des temps de cycle, de la chaîne d'approvisionnement |

Une gestion efficace des coûts dans le domaine de l'usinage CNC va au-delà de l'étiquette de prix. Elle implique un partenariat axé sur l'ingénierie de la valeur par le biais d'une DFM intelligente, de processus efficaces et d'une stratégie claire visant à équilibrer le prix, la qualité et l'évolutivité au fur et à mesure que votre projet évolue d'un simple prototype à une production complète.

Gérer la complexité des fournisseurs multiples

Vous en avez assez de jongler avec les feuilles de calcul de plusieurs fournisseurs, de chercher à obtenir des mises à jour auprès de différents contacts et d'être confronté à une qualité incohérente ? Cette complexité entraîne-t-elle des retards et fait-elle exploser votre budget ?

La solution consiste à consolider votre chaîne d'approvisionnement avec un partenaire unique et intégré. Travailler avec un seul fabricant expert en usinage CNC rationalise la communication, unifie l'assurance qualité et simplifie la logistique, ce qui vous permet d'économiser du temps, de l'argent et du stress.

Les fardeaux cachés d'une chaîne d'approvisionnement fracturée

La gestion de plusieurs fournisseurs peut sembler être un bon moyen de diversifier les risques ou de trouver le prix le plus bas pour chaque composant, mais elle introduit souvent des coûts cachés et des inefficacités qui peuvent paralyser un projet. La complexité va bien au-delà de la simple gestion de quelques factures supplémentaires. D'après mon expérience, ces défis font rapidement boule de neige et créent des frictions importantes dans le cycle de vie du développement du produit.

Ruptures de communication

Lorsque vous travaillez avec des fournisseurs distincts pour l'usinage CNC, le moulage par injection et la finition, vous créez des lignes de communication multiples et déconnectées. Chaque fournisseur dispose d'un point de contact différent, d'un style de reporting différent et, éventuellement, d'un fuseau horaire différent. Une simple mise à jour de la conception nécessite une coordination avec chacun des fournisseurs, afin de s'assurer qu'ils comprennent tous le changement et son impact sur leur processus. Cela crée des possibilités d'interprétation erronée, ce qui entraîne des erreurs, des reprises et des retards. Ce qui devrait être une simple mise à jour devient une tâche logistique complexe, qui fait perdre un temps précieux aux ingénieurs.

Contrôle de qualité incohérent

Chaque partenaire de fabrication a ses propres normes et processus d'assurance qualité (AQ). Un fournisseur peut avoir des tolérances incroyablement serrées pour ses pièces usinées, tandis que les composants moulés d'un autre ont une variance acceptable plus large. Lorsque ces pièces doivent s'intégrer de manière transparente, même des différences mineures peuvent entraîner des problèmes d'assemblage majeurs. J'ai vu des projets retardés pendant des semaines parce qu'une pièce usinée par CNC d'un fournisseur ne s'adaptait pas parfaitement à un boîtier moulé par injection d'un autre fournisseur. La recherche de la cause première devient un jeu de blâme, et vous vous retrouvez au milieu du guêpier. Ce problème de Fragmentation de la chaîne d'approvisionnement7 est une source fréquente d'échec des projets.

Cauchemars logistiques

La coordination de la logistique à partir de plusieurs sites est un travail à plein temps. Vous devez gérer des calendriers de livraison échelonnés, suivre des expéditions distinctes et vous occuper des formalités douanières propres à chaque importation. Un retard d'un fournisseur peut avoir un effet domino, interrompant toute votre chaîne de production dans l'attente d'un composant essentiel. Cela a non seulement un impact sur votre calendrier, mais augmente également les frais d'expédition et les coûts de stockage, car les pièces arrivent à des moments différents et doivent être stockées jusqu'à ce que tous les composants soient prêts à être assemblés.

Voici une analyse simple de la complexité supplémentaire :

| Aspect | Scénario à fournisseurs multiples | Partenaire unique |

|---|---|---|

| Communication | Plusieurs contacts, fuseaux horaires et styles de rapports. | Point de contact unique pour l'ensemble du projet. |

| Contrôle de la qualité | Normes disparates, risque de problèmes d'intégration. | Système d'assurance qualité unifié, garantissant l'adaptation et le fonctionnement de toutes les pièces. |

| Logistique | Envois multiples, formulaires de douane et délais. | Un seul envoi consolidé, des formalités administratives simplifiées. |

| Responsabilité | Responsabilités diluées, possibilité d'accuser les autres. | Responsabilité totale du résultat de bout en bout. |

L'avantage stratégique d'un partenaire de fabrication intégré

Passer d'une approche multifournisseur à un partenaire unique n'est pas seulement une question de commodité ; il s'agit d'une décision stratégique qui offre un avantage concurrentiel puissant. Une solution intégrée Fabricant d'usinage CNC qui s'occupe également de services tels que le moulage par injection, agit comme une véritable extension de votre équipe, en alignant ses processus sur les objectifs de votre projet du début à la fin. Cette synergie transforme le processus d'approvisionnement d'une série de transactions en un partenariat de collaboration.

Une seule source de vérité

L'avantage le plus immédiat est de disposer d'un point de contact unique. Chez PTSMAKE, nos chefs de projet supervisent chaque étape de la production, de l'analyse DFM initiale d'un prototype fraisé par CNC au contrôle qualité final d'un grand lot de pièces moulées. Lorsque vous avez une question ou que vous devez effectuer un changement, vous n'avez qu'une seule personne à appeler. Cette personne comprend toute la portée de votre projet et veille à ce que les ajustements soient communiqués de manière transparente à tous les services internes. Cela élimine le risque de mauvaise communication et garantit que tout le monde travaille à partir du même cahier des charges.

Une qualité unifiée et sans compromis

Lorsqu'un partenaire est responsable de tous les composants, il est entièrement responsable de l'ajustement et de la fonction finaux. Il n'y a pas de pointage du doigt. Un partenaire intégré s'assure que l'état de surface d'une pièce en aluminium usinée est parfait pour le processus de surmoulage dont il s'occupera également. Il garantit qu'une goupille tournée par CNC s'insérera avec précision dans un engrenage moulé par injection parce qu'il contrôle les tolérances des deux pièces. Notre système de qualité chez PTSMAKE est conçu pour gérer ces interdépendances, en effectuant des essais d'ajustement et des contrôles fonctionnels avant toute expédition. Ce processus d'assurance qualité unifié permet d'alléger votre chaîne de montage et de garantir que le produit final répond à vos spécifications exactes.

Accélération des délais et simplification de la logistique

Un partenaire intégré peut optimiser l'ensemble du flux de production. Par exemple, nous pouvons commencer l'usinage CNC d'inserts métalliques critiques alors que le moule d'injection est encore en cours de fabrication. Ce traitement parallèle, géré sous un même toit, permet de raccourcir considérablement les délais d'exécution globaux, alors qu'il fallait attendre qu'un fournisseur ait terminé avant d'expédier les pièces au suivant. Lorsque la production est terminée, tout est regroupé en une seule expédition. Cela signifie une seule facture, un seul jeu de documents douaniers et une seule livraison à suivre. Cette simplification permet non seulement de réduire la charge de travail administratif, mais aussi de diminuer les frais d'expédition et d'accélérer la mise sur le marché de votre produit.

Le fait de jongler avec plusieurs fournisseurs entraîne des coûts cachés en raison des problèmes de communication, des incohérences de qualité et de la complexité logistique. Le partenariat avec un fournisseur unique et intégré Fabricant d'usinage CNC rationalise les opérations en offrant un point de contact unique, un contrôle de qualité unifié et une logistique simplifiée, garantissant ainsi un processus de production plus efficace et plus fiable.

Construire des partenariats à long terme

Vous en avez assez du cycle sans fin de l'établissement de devis et de l'examen minutieux de nouveaux fournisseurs pour chaque projet ? Vous craignez que le nouveau fournisseur ne respecte pas vos normes de qualité, ce qui entraînerait des retards coûteux ?

Un partenariat solide et à long terme avec un fabricant d'usinage CNC est un atout stratégique. Il établit une base de confiance, garantissant une qualité constante, une fiabilité inébranlable et une innovation collaborative qui conduit à un succès durable, bien au-delà d'une simple commande d'achat.

La Fondation : Passer de la transaction à la confiance

Choisir un fabricant d'usinage CNC ne consiste pas seulement à trouver le prix le plus bas ; il s'agit de trouver un partenaire capable de répondre systématiquement à vos spécifications. Au début, toute relation est transactionnelle. Vous envoyez un bon de commande, ils vous livrent des pièces. Mais un véritable partenariat commence à se former lorsque cette transaction évolue vers une compréhension plus profonde.

La cohérence est reine

Avec un nouveau fournisseur, vous devez à chaque fois réexpliquer vos normes de qualité, vos exigences en matière de finition et vos tolérances critiques. Un partenaire de longue date, en revanche, apprend vos préférences. Il sait quelles surfaces sont esthétiques, quelles dimensions sont essentielles au fonctionnement et à quoi doivent ressembler vos rapports d'inspection. Cette connaissance partagée élimine les frictions et réduit considérablement les risques d'interprétation erronée. Dans le cadre de notre travail au sein de PTSMAKE, nous avons constaté que ce type d'apprentissage est très utile. Alignement mutuel des processus8 est la clé de la réduction de la non-conformité et de l'accélération des délais des projets. Le fabricant devient une extension de votre propre équipe qualité, anticipant vos besoins plutôt que de réagir à vos dessins.

Le vrai sens de la fiabilité

La fiabilité est plus qu'une simple livraison à temps. C'est aussi une question de communication, de transparence et de résolution des problèmes. Un partenaire fiable vous informe d'un éventuel problème de production avant il a un impact sur votre délai, et non après. Ils travaillent avec vous pour trouver une solution, qu'il s'agisse d'ajuster une tolérance ou de suggérer un matériau de remplacement. Cette communication proactive instaure un niveau de confiance qu'une relation transactionnelle ponctuelle ne pourra jamais atteindre. Au fil du temps, vous ne vous inquiétez plus de savoir si les pièces arriveront ; vous savez qu'elles arriveront et qu'elles seront correctes.

Ce tableau illustre la différence d'investissement en temps entre un nouveau fournisseur et un partenaire établi dans le cadre d'un projet typique :

| Tâche | Temps passé avec le nouveau fournisseur | Temps passé avec un partenaire établi |

|---|---|---|

| Embarquement et vérification des antécédents | 8-16 heures | 0 heure |

| Clarification technique | 2-5 heures | <1 heure |

| Examen des normes de qualité | 3-6 heures | 0 heure |

| Gestion de projet | Haut | Faible |

Comme vous pouvez le constater, les coûts cachés liés au changement constant de fournisseur s'accumulent rapidement, non seulement en termes d'argent, mais aussi en termes de temps précieux consacré à l'ingénierie.

La récompense : Collaboration et avantage stratégique

Une fois qu'une base de confiance et de fiabilité est établie, les avantages réels d'un partenariat à long terme commencent à apparaître. Votre fabricant d'usinage CNC passe du statut de simple fournisseur à celui de collaborateur stratégique qui contribue activement à votre réussite.

Débloquer l'innovation collaborative

L'un des avantages les plus puissants est l'accès à un retour d'information proactif sur la conception pour la fabrication (DFM). Un partenaire qui comprend l'utilisation finale de votre produit peut vous apporter des informations qui vont bien au-delà de l'impression. Lors d'un projet passé avec un client du secteur automobile, notre contribution précoce à la DFM sur un boîtier complexe en aluminium l'a aidé à consolider deux composants en un seul. Ce changement, suggéré par nos ingénieurs qui comprenaient leurs objectifs à long terme, a non seulement permis de réduire le coût de la pièce de 30%, mais aussi d'améliorer l'intégrité structurelle du composant. Un nouveau fournisseur, concentré uniquement sur la commande en cours, aurait simplement usiné les deux pièces séparées comme prévu. Cette innovation collaborative n'est possible que lorsque les deux parties s'investissent dans le résultat à long terme.

Acquérir un avantage concurrentiel

Un partenariat stratégique offre un avantage concurrentiel important, en particulier sur un marché volatile. En cas de pénurie de matériaux ou de capacité limitée des machines, qui, à votre avis, sera prioritaire pour un fabricant ? Le client ponctuel à la recherche du prix le plus bas ou le partenaire loyal avec lequel il travaille depuis des années ? Cet accès prioritaire permet à vos chaînes de production de continuer à fonctionner alors que vos concurrents pourraient être bloqués. Il offre un niveau de résilience de la chaîne d'approvisionnement qu'il est impossible d'atteindre par le biais de relations purement transactionnelles.

Voici une comparaison entre ce que l'on peut attendre d'un fournisseur transactionnel et d'un partenaire stratégique :

| Attribut | Fournisseur transactionnel | Partenaire stratégique |

|---|---|---|

| Communication | Réactif | Proactive et collaborative |

| Entrée DFM | Aucune, ou sur demande | Proposés tôt et souvent |

| Résolution de problèmes | Signaler les problèmes | Proposer des solutions |

| Priorité | Faible | Haut |

| Focus | Prix par pièce | Coût total et valeur à long terme |

En fin de compte, investir dans un partenariat avec un fabricant d'usinage CNC signifie que vous ne vous contentez pas d'acheter des pièces, mais que vous vous assurez une capacité, une expertise et un allié dévoué qui s'engage à vous aider à innover et à vous développer.

Le choix d'un fabricant d'usinage CNC doit être considéré comme une décision stratégique à long terme. Un partenariat fondé sur la confiance permet d'obtenir une qualité constante, une fiabilité et une innovation collaborative, transformant votre fournisseur d'une ligne sur une feuille de calcul en un véritable avantage concurrentiel pour votre entreprise.

Découvrez comment la maîtrise de la GD&T peut améliorer considérablement la communication avec votre fabricant et garantir que vos pièces sont fabriquées correctement dès la première fois. ↩

Découvrez la science de la mesure et pourquoi elle est essentielle pour obtenir des résultats de fabrication de haute précision. ↩

Découvrez comment cette technique de nivellement de la production aide les fabricants à garantir des délais stables et prévisibles à tous leurs clients. ↩

Découvrez comment ce principe de similitude structurelle garantit que votre intention de conception est parfaitement reflétée dans la pièce finale. ↩

Découvrez la science qui permet à la spectrométrie de garantir que la composition chimique de votre matériau correspond aux spécifications techniques. ↩

Découvrez comment ce principe de production allégée permet d'optimiser les flux de production et de réduire les coûts dans le domaine de l'usinage CNC. ↩

Cliquez pour découvrir comment la fragmentation de la chaîne d'approvisionnement peut directement améliorer l'efficacité de votre projet et réduire les risques coûteux. ↩

Découvrez comment l'alignement des processus de fabrication avec votre partenaire peut réduire les déchets et raccourcir le cycle de développement de vos produits. ↩