Êtes-vous fatigué de traiter avec des fournisseurs de tours CNC qui promettent la précision mais livrent des pièces qui ne répondent pas à vos spécifications ? Vous n'êtes pas le seul : un contrôle de qualité insuffisant et une mauvaise communication sont à l'origine de nombreux processus d'approvisionnement, ce qui entraîne des retards et des retouches coûteux.

L'usinage sur tour CNC est un processus de fabrication de précision qui utilise des tours commandés par ordinateur pour créer des pièces cylindriques et des pièces rotatives complexes avec des tolérances serrées, offrant une qualité et une répétabilité constantes pour des applications industrielles exigeantes.

Travaillant depuis plus de 15 ans sur des projets de tours à commande numérique au sein de PTSMAKE, j'ai pu constater à quel point les bonnes connaissances peuvent transformer votre expérience en matière d'approvisionnement. Ce guide présente tout ce que vous devez savoir, depuis l'évaluation des fournisseurs et la gestion des facteurs de qualité jusqu'à l'optimisation des conceptions pour un meilleur rapport coût-efficacité. Vous découvrirez des stratégies pratiques pour éviter les pièges les plus courants, réduire les délais d'exécution et établir des partenariats fiables qui donnent des résultats constants. Que vous vous approvisionniez pour des applications aérospatiales, automobiles ou médicales, ces informations vous aideront à prendre des décisions plus judicieuses et à obtenir de meilleurs résultats.

Comprendre les capacités d'usinage des tours CNC ?

Vous avez du mal à trouver des pièces cylindriques qui répondent exactement aux spécifications à chaque fois ? De légères incohérences dans les cycles de production entraînent-elles des problèmes d'assemblage en aval et des retards dans les projets ?

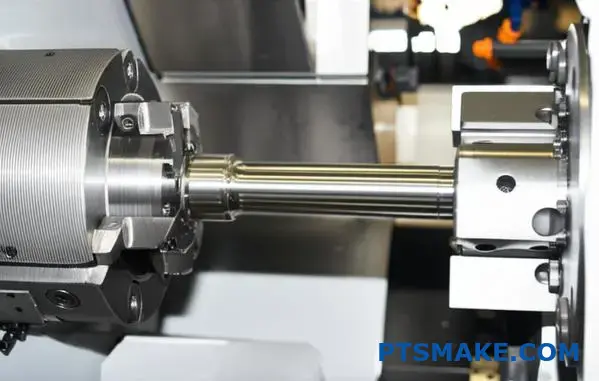

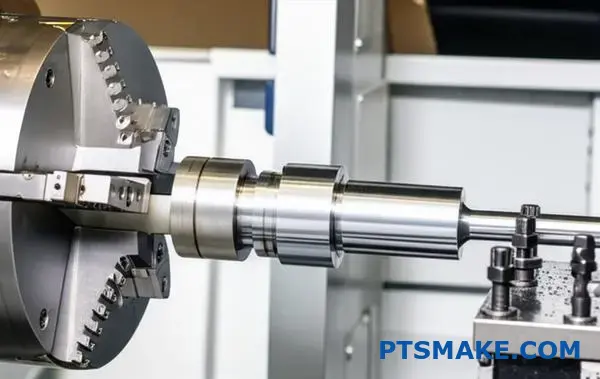

L'usinage sur tour CNC est un processus soustractif contrôlé par ordinateur dans lequel une pièce tourne contre un outil de coupe. Il excelle dans la production de pièces cylindriques ou rotatives complexes avec une précision et une répétabilité exceptionnelles, ce qui en fait la méthode préférée des industries qui exigent une qualité constante et des tolérances serrées.

Les fonctions essentielles de l'usinage sur tour CNC

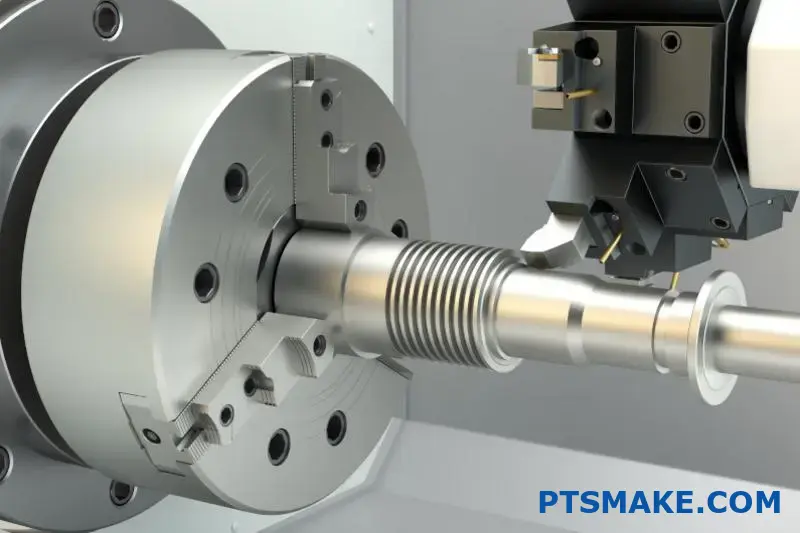

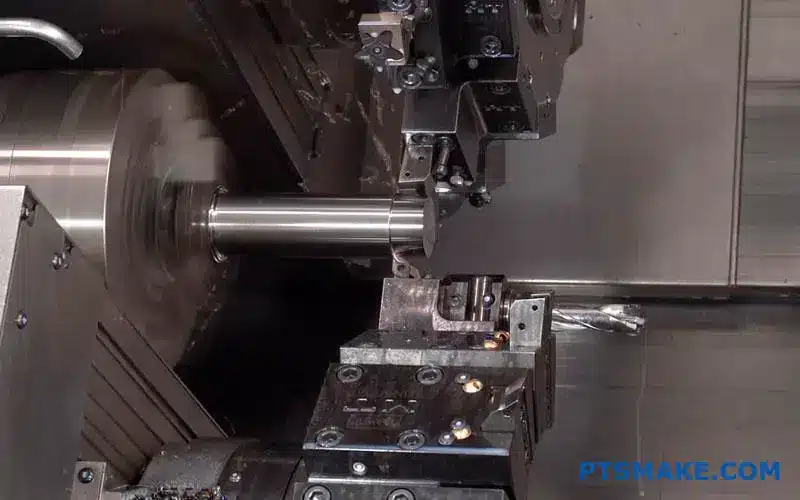

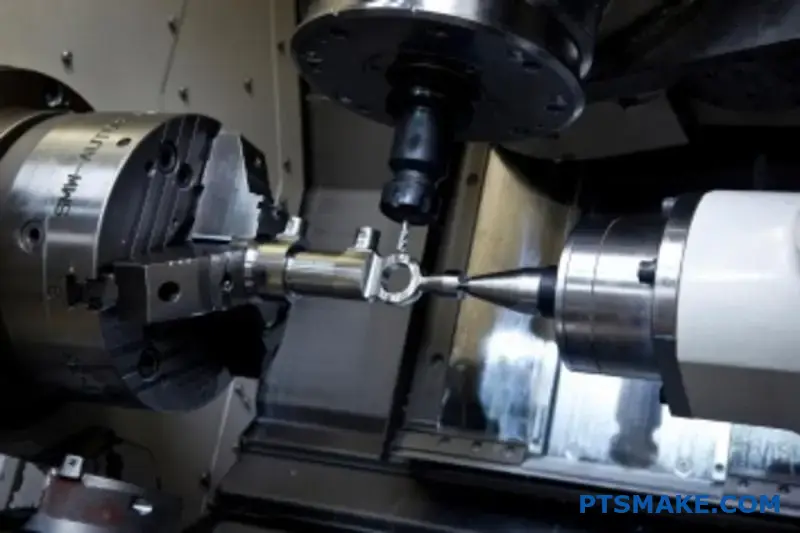

Au cœur de l'usinage sur tour CNC se trouve la précision par rotation. Contrairement à une fraiseuse où l'outil tourne, un tour fait tourner le matériau lui-même. Un ordinateur guide un outil de coupe stationnaire le long de la pièce en rotation, enlevant avec précision la matière pour créer la forme souhaitée. Cette différence fondamentale rend le tour incroyablement efficace pour créer n'importe quelle pièce ayant un axe de rotation central. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons eu recours à ce processus pour tout, des simples arbres et goupilles aux composants complexes pour l'aérospatiale et les appareils médicaux. C'est le niveau de contrôle qui fait la différence. Les instructions du code G envoyées à la machine dictent chaque mouvement, chaque vitesse et chaque vitesse d'avance, éliminant ainsi la variabilité inhérente aux opérations manuelles. Cela garantit que la première pièce produite est identique à la millième.

Opérations fondamentales

Il est essentiel de comprendre les opérations de base pour appréhender toutes les capacités du tournage CNC. Chacune d'entre elles a une fonction spécifique dans la mise en forme du composant final.

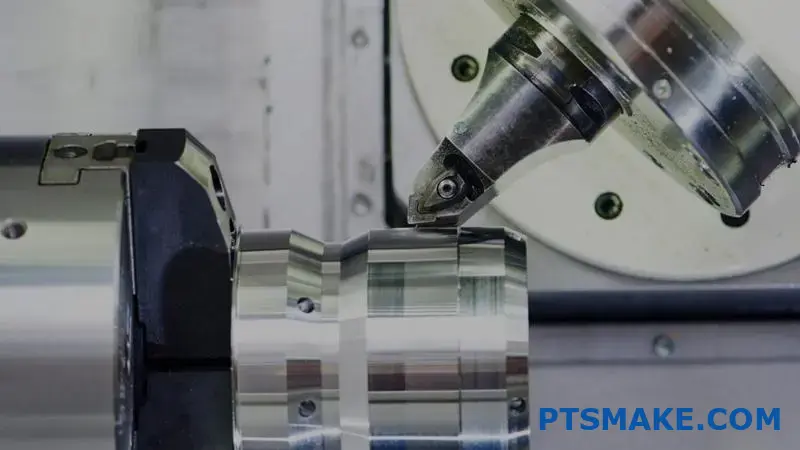

- Tournant : Il s'agit de l'opération principale, au cours de laquelle un outil à point unique se déplace parallèlement à l'axe de rotation, réduisant le diamètre de la pièce à usiner. Cette opération peut être utilisée pour créer des profils droits, coniques ou profilés.

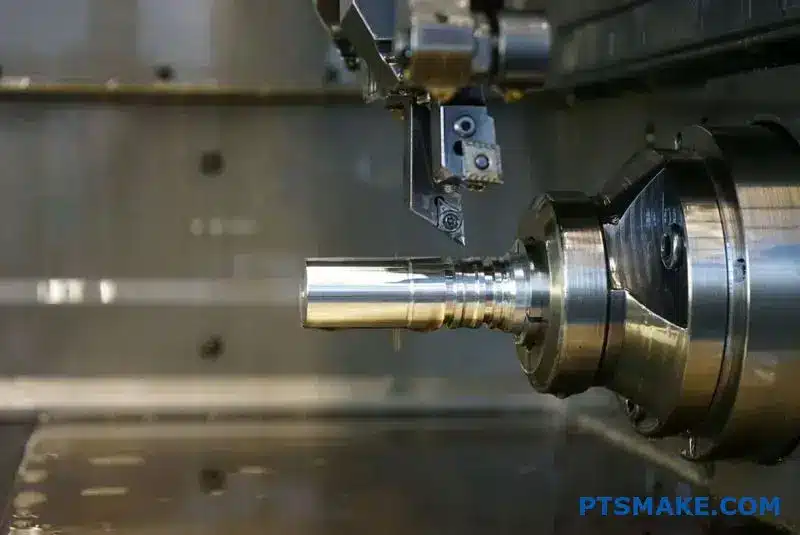

- Face : L'outil se déplace perpendiculairement à l'extrémité de la pièce pour créer une surface plane et lisse. C'est souvent la première étape pour s'assurer que la pièce est à la bonne longueur.

- Forage et alésage : Un foret peut être utilisé pour créer un trou le long de l'axe central. L'alésage permet ensuite d'agrandir et d'affiner ce trou pour obtenir un diamètre interne précis.

- Filetage : Cette opération consiste à découper des filets externes ou internes sur la pièce, ce qui est essentiel pour créer des vis, des boulons et d'autres éléments de fixation.

La précision de ces opérations est directement affectée par des facteurs tels que la rigidité de la machine, l'affûtage de l'outil et le contrôle de la dilatation thermique. Un facteur critique que nous contrôlons toujours est écoulement1Le contrôle de la qualité des pièces doit être effectué par des spécialistes, car un écart excessif peut conduire à l'échec du contrôle de la qualité des pièces.

Pourquoi les tours à commande numérique sont essentiels pour la qualité

La principale raison pour laquelle les ingénieurs et les responsables des achats optent pour l'usinage sur tour CNC est sa répétabilité inégalée. Une fois le programme mis au point, la machine peut l'exécuter à l'infini avec un minimum d'écart. Cette caractéristique est cruciale dans les secteurs où la défaillance d'une pièce n'est pas envisageable.

| Fonctionnement | Objectif principal | Candidature commune |

|---|---|---|

| Tournage | Réduire le diamètre de la pièce | Arbres, goupilles, surfaces profilées |

| Face | Créer une surface d'extrémité plane | Équerrage du stock, réglage de la longueur |

| Forage | Créer un trou central | Trous pilotes, trous de dégagement |

| Filetage | Découpe de rainures hélicoïdales | Vis, écrous, raccords filetés |

Cette précision automatisée garantit non seulement la qualité, mais optimise également le temps de production et réduit les déchets, ce qui en fait une solution rentable tant pour le prototypage que pour les grandes séries.

Cohérence et précision dans des secteurs exigeants

La véritable valeur de l'usinage sur tour CNC devient évidente lorsque l'on considère son application dans les industries à fort enjeu. Dans des secteurs comme l'aérospatiale, l'automobile et la médecine, l'uniformité d'une pièce à l'autre n'est pas seulement une préférence ; c'est une exigence non négociable en matière de sécurité et de performance. Un petit écart dans un seul composant peut avoir des conséquences importantes. Le tournage CNC répond directement à ce besoin en éliminant l'erreur humaine du processus de production. La précision numérique du contrôleur garantit que chaque caractéristique, du diamètre et de la longueur au pas de filetage et à la finition de surface, respecte strictement les spécifications de conception. Ce niveau de fiabilité est tout simplement impossible à atteindre avec le lattage manuel, en particulier dans le cas d'une production en grande quantité.

La répétabilité : La pierre angulaire de la fabrication moderne

La répétabilité signifie que, que nous produisions un lot de 100 ou de 10 000 pièces, la dernière pièce sortie de la chaîne sera fonctionnellement identique à la première. Ce résultat est obtenu grâce à une combinaison de facteurs inhérents au processus CNC.

- Contrôle programmé : Le programme en code G est un ensemble fixe d'instructions. Il ne se fatigue pas et ne se laisse pas distraire.

- Construction rigide de la machine : Les tours CNC sont construits pour être incroyablement rigides afin d'absorber les forces de coupe et de minimiser les vibrations, qui sont l'une des principales causes d'imprécision.

- Changement d'outil automatisé : Sur les tours plus avancés, une tourelle d'outils automatique peut passer d'un outil de tournage à un outil de perçage ou de filetage en quelques secondes, ce qui permet de maintenir la continuité et la précision du processus sans intervention manuelle.

Dans notre travail avec des clients de l'industrie robotique, par exemple, l'ajustement précis des arbres et des roulements est essentiel pour un fonctionnement sans heurts. D'après nos tests, les tolérances serrées obtenues avec le tournage CNC sont essentielles pour garantir la longévité et la fiabilité de leurs assemblages complexes.

L'impact sur la qualité et le coût

La cohérence a un impact direct sur la qualité et le coût global du projet. Lorsque les pièces sont toujours conformes aux spécifications, le taux de rejet et de reprise est considérablement réduit. Cela permet non seulement d'économiser du matériel et du temps machine, mais aussi d'éviter des retards coûteux dans les phases d'assemblage final et de test.

| L'industrie | Exigence critique | Exemple de pièce tournée en CNC |

|---|---|---|

| Aérospatiale | Rapport résistance/poids élevé, tolérances extrêmes | Arbres de turbines, raccords hydrauliques |

| Médical | Biocompatibilité, finition de surface impeccable | Instruments chirurgicaux, vis à os, implants dentaires |

| Automobile | Durabilité, consistance à haut volume | Arbres de transmission, composants de soupapes, tiges de piston |

| Électronique | Miniaturisation, conductivité électrique | Broches de connecteur, fixations personnalisées, composants de boîtier |

En fin de compte, investir dans un processus de fabrication qui garantit la répétabilité est une décision stratégique. Cela permet d'avoir l'esprit tranquille, de rationaliser la chaîne d'approvisionnement et de s'assurer que le produit final fonctionne exactement comme prévu. C'est pourquoi chez PTSMAKE, l'usinage sur tour CNC est un pilier essentiel de nos services de fabrication de précision.

L'usinage sur tour CNC offre une précision inégalée en faisant tourner une pièce contre un outil de coupe. Ses principales opérations - tournage, surfaçage et filetage - sont automatisées pour offrir une cohérence et une répétabilité exceptionnelles, ce qui le rend essentiel pour les industries où la qualité et la fiabilité des pièces sont cruciales pour les performances et la sécurité.

Facteurs de qualité critiques dans les pièces de tour CNC ?

Avez-vous déjà reçu un lot de pièces tournées conformes aux spécifications du dessin, mais dont l'application n'est pas satisfaisante ? C'est une expérience frustrante qui peut faire dérailler tout un projet.

Les facteurs de qualité les plus critiques pour les pièces de tour CNC sont la précision dimensionnelle, l'état de surface et l'intégrité des matériaux. Ces trois piliers déterminent directement les performances, la longévité et la fiabilité d'une pièce lors de son assemblage final. Il est essentiel de bien les comprendre pour assurer la réussite d'un projet.

Lorsque nous parlons de qualité dans l'usinage sur tour CNC, nous allons bien au-delà du simple fait de regarder une pièce finie et de dire "ça a l'air bien". La véritable qualité est mesurable, et elle commence par la précision des dimensions. Il ne s'agit pas seulement de la longueur ou du diamètre ; il s'agit de s'assurer que chaque caractéristique se situe dans la plage de tolérance spécifiée, à chaque fois.

La Fondation : Tolérance dimensionnelle

La tolérance est la plage de variation acceptable pour une dimension donnée. Une pièce hors tolérance, même d'une fraction de millimètre, peut entraîner des défaillances d'assemblage, une usure prématurée ou une panne complète du produit final. Dans le cadre de nos projets à PTSMAKE, nous avons constaté qu'un ajustement mal toléré peut faire la différence entre un roulement fonctionnant sans problème et un roulement grippé.

Au-delà des dimensions de base

Il est essentiel d'aller au-delà des simples tolérances plus/moins. Nous nous concentrons également sur le dimensionnement et le tolérancement géométriques (GD&T), qui contrôlent la forme, l'orientation et l'emplacement des caractéristiques. Cela permet de s'assurer que non seulement la taille, mais aussi les relations entre les caractéristiques sont correctes. Par exemple, la concentricité est essentielle pour les arbres rotatifs afin d'éviter les vibrations et l'usure, tandis que la perpendicularité est essentielle pour les surfaces de montage afin de garantir un alignement correct. Une défaillance dans ces contrôles géométriques peut entraîner des problèmes de performance subtils qu'il est difficile de diagnostiquer par la suite.

La sensation de qualité : Finition de la surface

Une pièce peut être parfaite du point de vue dimensionnel, mais ne pas fonctionner si l'état de surface n'est pas correct. L'état de surface, ou rugosité de surface, désigne la texture à échelle fine d'une surface. Il se compose de minuscules pics et vallées, souvent appelés micro-aspérités2Cette texture est généralement mesurée en micromètres (µm) ou en micro-pouces (µin). Cette texture est généralement mesurée en micromètres (µm) ou en micro-pouces (µin) sous la forme d'une moyenne de rugosité (Ra). Une valeur Ra plus faible indique une surface plus lisse. Pourquoi cela est-il important ?

- Friction et usure : Les surfaces lisses ont moins de friction et sont plus résistantes à l'usure, ce qui est essentiel pour les pièces mobiles.

- Scellage : Pour les pièces qui nécessitent des joints, comme les joints toriques, une finition de surface spécifique est nécessaire pour permettre au joint de fonctionner correctement sans fuir ou être endommagé.

- Résistance à la corrosion : Les surfaces rugueuses ont une plus grande surface et peuvent piéger des contaminants, ce qui les rend plus sensibles à la corrosion.

Voici un guide rapide que nous partageons souvent avec nos clients pour les aider à choisir la bonne finition pour leur application.

| Valeur Ra (µm) | Valeur Ra (µin) | Texture | Application typique de l'usinage sur tour CNC |

|---|---|---|---|

| >6.3 | >250 | Brut d'usinage | Surfaces de dégagement, zones non fonctionnelles |

| 3.2 | 125 | Standard usiné | Pièces à usage général, surfaces non jointives |

| 1.6 | 63 | Usiné lisse | Surfaces de contact, pièces soumises à des charges modérées |

| 0.8 | 32 | Usiné fin/rond | Roulements à faible friction, ajustements précis |

| 0.4 | 16 | Sol / Tapis de sol | Roulements soumis à de fortes contraintes, surfaces d'étanchéité critiques |

Si les dimensions et la finition sont spécifiées sur le dessin, elles ne peuvent être obtenues sans le matériau adéquat. Le choix du matériau est le troisième facteur critique, car il influence directement le processus d'usinage et les performances de la pièce finale. Les propriétés de la matière première déterminent tout, depuis les vitesses de coupe et la durée de vie de l'outil jusqu'à la résistance et la stabilité finales de la pièce.

Le cœur : Sélection et intégrité des matériaux

Le choix du bon matériau est un exercice d'équilibre entre les exigences de performance, le coût et l'usinabilité. Un matériau parfait pour l'application finale peut être incroyablement difficile, et donc coûteux, à usiner.

Propriétés clés des matériaux pour l'usinage

Lors de la planification d'un usinage au tour cnc nous analysons plusieurs caractéristiques des matériaux :

- Usinabilité : Il s'agit d'une évaluation de la facilité avec laquelle un matériau peut être coupé. Les matériaux comme le laiton C360 sont considérés comme "à usinage libre" et peuvent être tournés très rapidement, ce qui réduit les temps de cycle et les coûts. En revanche, des matériaux comme l'Inconel ou le Titane sont résistants et nécessitent des vitesses plus lentes, un outillage spécialisé et des processus plus robustes.

- Dureté : Les matériaux plus durs sont plus résistants à l'usure, mais ils sont aussi plus difficiles à usiner. Ils entraînent une usure plus rapide des outils de coupe, ce qui peut avoir une incidence sur le coût et la capacité à maintenir un état de surface homogène tout au long de la production.

- Stabilité thermique : Pendant l'usinage, la pièce et l'outil génèrent de la chaleur. Les matériaux qui se dilatent considérablement sous l'effet de la chaleur peuvent être difficiles à maintenir dans des tolérances serrées, car ils ne se mesurent pas de la même manière lorsqu'ils sont chauds et lorsqu'ils sont refroidis à température ambiante. Il faut donc gérer avec soin les liquides de refroidissement et les paramètres de coupe.

Communiquer vos besoins matériels

Pour être sûr d'obtenir les performances attendues, il ne suffit pas de spécifier "aluminium" ou "acier". Il faut être précis. Dans le passé, nous avons vu des projets retardés parce qu'un appel d'offres générique avait conduit à l'utilisation d'une nuance qui ne répondait pas aux exigences de performance. Il faut toujours spécifier la nuance et le traitement exacts. Par exemple :

| Matériau spécifié | Caractéristiques principales et utilisation courante |

|---|---|

| Aluminium 6061-T6 | Excellente usinabilité, bonne résistance. Utilisé pour les pièces structurelles, les prototypes. |

| Acier inoxydable 304 | Grande résistance à la corrosion, convient aux applications alimentaires et médicales. Plus difficile à usiner. |

| PEEK | Résistance aux températures élevées et aux produits chimiques. Utilisé pour l'aérospatiale et les implants médicaux. Cher. |

| Laiton C360 | La norme en matière d'usinabilité. Idéal pour les raccords, les vannes et les composants électriques. |

En définissant clairement les matériaux, les tolérances et l'état de surface sur vos dessins et vos appels d'offres, vous donnez à votre partenaire de fabrication les moyens de fournir des pièces qui fonctionnent non seulement sur le papier, mais aussi dans le monde réel.

Pour obtenir des pièces de tour CNC de qualité supérieure, il faut maîtriser l'interaction entre les tolérances dimensionnelles, l'état de surface et la sélection des matériaux. Ces facteurs ne sont pas indépendants ; ils sont profondément liés, et une spécification claire de ces trois éléments est essentielle pour garantir la fiabilité des performances du composant dans son application finale.

Quels sont les principaux critères de sélection d'un partenaire fiable en matière d'usinage CNC ?

Avez-vous déjà été confronté à des retards de production parce qu'un fournisseur n'était pas en mesure de traiter votre volume, ou parce que les pièces reçues n'étaient pas conformes aux normes d'inspection ? Ces problèmes découlent souvent d'un processus d'évaluation incomplet avant même que la première commande ne soit passée.

Pour évaluer correctement un fournisseur de tours à commande numérique, vous devez examiner quatre domaines essentiels : ses certifications de qualité, ses processus d'inspection approfondis, sa capacité de production réelle et ses normes de communication. Ces piliers déterminent la fiabilité, la constance de la qualité et le respect des délais de livraison.

Pour éviter les partenariats qui entraînent des erreurs et des retards coûteux, vous devez adopter une approche systématique de l'examen des fournisseurs potentiels. Il ne s'agit pas seulement de savoir ce qu'ils promettent sur leur site web, mais de vérifier leurs capacités à l'aide de preuves tangibles. Le bon partenaire devient une extension de votre équipe, tandis que le mauvais devient une source constante de problèmes.

Vérifier les certifications du système de qualité

Les certifications sont plus que de simples badges sur un site web ; elles sont la preuve d'un engagement en faveur de processus normalisés et reproductibles. Un fournisseur qui n'en possède pas peut toujours produire une bonne pièce, mais il n'y a aucune garantie de cohérence.

- ISO 9001 : Il s'agit de la certification fondamentale pour la gestion de la qualité. Elle garantit que le fournisseur dispose de processus documentés pour tout, du devis à l'expédition. Il s'agit d'une exigence minimale pour tout partenaire de fabrication sérieux. Chez PTSMAKE, notre système ISO 9001 est l'épine dorsale de chaque projet, garantissant la traçabilité et le contrôle de chaque étape.

- Certifications spécifiques à l'industrie : Si vous travaillez dans un secteur très réglementé, recherchez des certifications spécialisées. Par exemple, la norme AS9100 est essentielle pour l'aérospatiale, tandis que la norme IATF 16949 s'applique à l'automobile. Ces certifications indiquent que le fournisseur comprend les exigences rigoureuses et les exigences de traçabilité de votre secteur.

Examiner de près le processus d'inspection de la qualité

Les capacités d'inspection d'un fournisseur sont un indicateur direct de la qualité que vous recevrez. Vous devez comprendre non seulement si ils inspectent les pièces, mais comment et quand. Demandez aux fournisseurs potentiels une copie de leur manuel de qualité.

Inspection en cours de fabrication et inspection finale

Un fournisseur fiable assure les deux. Le contrôle de la qualité en cours de fabrication (IPQC) détecte les écarts au cours du processus d'usinage sur tour à commande numérique, ce qui permet d'éviter la mise au rebut d'un lot entier. L'inspection finale est la dernière porte, mais elle ne doit pas être la seule. S'appuyer uniquement sur l'inspection finale est risqué et inefficace. Nous effectuons également un Inspection du premier article (FAI)3 pour confirmer que notre installation de production répond à toutes les spécifications avant le début de la production en série.

Matériel d'inspection et rapports

Les bons outils sont essentiels pour vérifier les tolérances serrées. La liste d'équipement d'un fournisseur doit correspondre à la complexité de vos pièces.

| Outil d'inspection | Meilleur pour | Ce qu'il vous dit |

|---|---|---|

| Pieds à coulisse/micromètres | Dimensions de base | Mesure la longueur, la largeur et le diamètre. Bon pour les tolérances générales. |

| CMM | Géométries complexes | Fournit des mesures 3D très précises pour les surfaces et les caractéristiques complexes. |

| Comparateur optique | Profils 2D | Projette une silhouette agrandie d'une pièce pour vérifier les profils et les contours. |

| Jauges (Go/No-Go) | Caractéristiques répétitives | Vérifie rapidement si une caractéristique telle qu'un trou ou un filet est dans les limites de la tolérance. |

Demandez toujours des échantillons de rapports d'inspection. Un rapport détaillé démontre leur approche méticuleuse de la qualité.

Au-delà de la paperasserie et des machines, l'élément humain est crucial. La façon dont un fournisseur gère ses ressources, communique avec ses clients et prévoit les imprévus révèle sa véritable force en tant que partenaire. Ces facteurs sont souvent négligés lors des évaluations initiales, mais ils sont essentiels pour une relation fructueuse à long terme.

Jauger une capacité de production réaliste

La capacité d'un fournisseur ne se résume pas au nombre de tours CNC qu'il possède. La véritable capacité est une combinaison de machines, de main-d'œuvre qualifiée et de gestion efficace des flux de travail.

Machines et technologies

Demandez une liste détaillée des équipements. Les machines sont-elles neuves ou anciennes ? Possède-t-elle des tours multi-axes capables de réaliser des pièces complexes en une seule fois ? Les équipements modernes, comme les machines CNC multi-axes que nous utilisons chez PTSMAKE, réduisent les temps de cycle et améliorent la précision. Renseignez-vous également sur leur programme de maintenance. Une machine bien entretenue est une machine fiable.

Effectifs et planification

Un atelier équipé de machines de pointe ne sert à rien sans opérateurs et programmeurs qualifiés pour les faire fonctionner. Renseignez-vous sur le niveau d'expérience de l'équipe et demandez-lui si elle travaille en plusieurs équipes. Un fournisseur qui travaille en deux ou trois équipes dispose d'une capacité effective et d'une flexibilité nettement supérieures à celles d'un fournisseur qui ne travaille qu'en une seule équipe. Dans le cadre de nos projets antérieurs, nous avons constaté qu'un système robuste de planification de la production est essentiel pour fournir aux clients des délais précis et répondre aux demandes urgentes sans perturber les commandes en cours.

Évaluer les normes de communication et la réactivité

Une mauvaise communication peut faire dérailler un projet plus rapidement qu'une panne de machine. Votre fournisseur doit être proactif, transparent et facile à joindre.

| Aspect communication | Drapeau vert (bon fournisseur) | Drapeau rouge (mauvais fournisseur) |

|---|---|---|

| Temps de réponse | Répond aux courriels/appels dans les 24 heures. | Délai de réponse de plusieurs jours ; réponses vagues. |

| Retour d'information technique | Proposer de manière proactive des améliorations en matière de conception pour la fabrication (DFM). | Accepte n'importe quelle conception sans retour d'information, ce qui entraîne des problèmes de production par la suite. |

| Résolution de problèmes | Vous informe immédiatement de tout problème et vous présente des solutions. | Cache les problèmes jusqu'à ce que l'échéance soit dépassée. |

| Mise à jour des projets | Fournir des mises à jour régulières et spontanées sur l'état d'avancement du projet. | Vous devez constamment leur courir après pour obtenir des informations. |

Établir un point de contact unique. Le fait d'avoir un gestionnaire de projet dédié qui comprend vos besoins permet de ne rien perdre dans la traduction. Il s'agit d'une pratique courante chez PTSMAKE pour garantir la clarté et la responsabilité de tous nos clients.

L'évaluation d'un fournisseur de tours CNC nécessite un examen méthodique de ses certifications, de ses processus d'inspection, de sa capacité de production réelle et de ses protocoles de communication. Ces quatre piliers sont essentiels pour garantir votre partenariat avec un fabricant fiable, capable de fournir des pièces de haute qualité dans les délais impartis, à chaque fois.

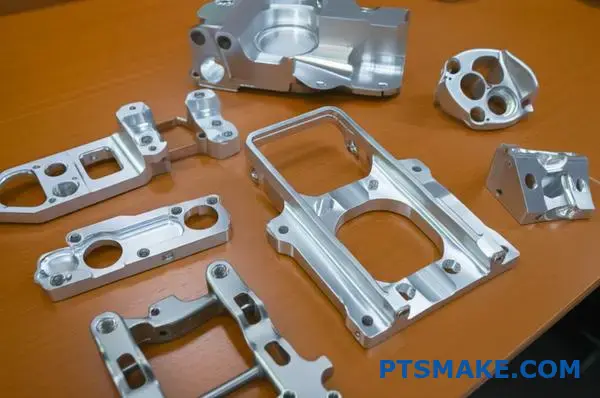

Conseils de conception pour une fabrication rentable des tours CNC.

Vous est-il déjà arrivé de soumettre une pièce pour un devis et d'être choqué par le coût, alors que la conception semblait simple ? La géométrie et les caractéristiques que vous définissez sont souvent les facteurs cachés des coûts de fabrication élevés.

Pour rentabiliser la fabrication des tours CNC, les concepteurs doivent optimiser la géométrie des pièces en s'appuyant sur les principes de la conception pour la fabrication (DFM). Cela implique de simplifier les caractéristiques, d'éviter les parois minces, de normaliser des éléments tels que les rayons et de ne spécifier des tolérances que dans la mesure où elles sont nécessaires du point de vue fonctionnel, afin de réduire le temps de machine et les coûts d'outillage.

Application de la DFM aux pièces de tour

La conception pour la fabrication (DFM) n'est pas seulement un terme à la mode ; c'est une approche pratique de la conception de pièces qui sont plus faciles et donc moins coûteuses à produire. Dans l'usinage sur tour CNC, où la pièce tourne contre un outil de coupe, chaque choix de conception a un impact sur le temps de cycle et les besoins en outillage. L'objectif est d'enlever efficacement de la matière. Les conceptions trop complexes vont à l'encontre de ce principe fondamental. D'après mon expérience de collaboration avec les clients de PTSMAKE, les conceptions les plus simples sont souvent les solutions les plus élégantes et les plus rentables.

Simplifier la géométrie des pièces

Plus le profil d'une pièce est complexe, plus le temps d'usinage est important. La multiplicité des diamètres, des congés et des contours nécessite plus de mouvements d'outils et potentiellement plus de changements d'outils. Chaque changement d'outil ajoute du temps de non-usinage au processus, ce qui augmente le coût global. Avant de finaliser une conception, demandez-vous si chaque caractéristique est essentielle à la fonction de la pièce. Deux diamètres différents peuvent-ils être regroupés en un seul ? Cette courbe complexe est-elle vraiment nécessaire ou un simple chanfrein ou rayon suffirait-il ? La simplification du profil global est le moyen le plus direct de réduire le temps que votre pièce passe sur la machine.

Conception pour l'outillage standard

Les tours à commande numérique utilisent toute une série d'outils de coupe standard. La conception de caractéristiques pouvant être créées à l'aide de ces outils standard permet de réaliser d'importantes économies. Un problème courant que nous rencontrons est celui des rayons d'angle internes non standard. Si vous spécifiez un rayon interne de 0,2 mm, mais que l'outil standard produit un rayon de 0,5 mm, un outil spécial, plus petit, sera nécessaire. Cela augmente non seulement le coût de l'outil lui-même, mais aussi le risque de casse de l'outil et nécessite des vitesses de coupe plus lentes.

| Type de caractéristique | Une approche rentable | Approche à coût élevé |

|---|---|---|

| Rayon des angles internes | Utilisez des rayons de nez d'outil standard (par exemple, 0,4 mm, 0,8 mm). | Spécifier un angle interne non standard ou aigu. |

| Les rainures | Concevoir des rainures correspondant aux largeurs standard des outils de rainurage. | Exigent des rainures de largeur personnalisée ou des profils complexes. |

| Fils | Spécifier les filetages standard (par exemple, UNC, UNF, métrique). | Concevoir des profils de filetage personnalisés ou non standard. |

Optimiser la tenue de l'outil de travail

La façon dont une pièce est maintenue dans le mandrin ou la pince de serrage du tour est un élément essentiel. La conception doit fournir une surface de serrage stable et sûre qui ne déforme pas la pièce. Si les seules surfaces de serrage disponibles sont à parois minces ou sur un diamètre fini et critique, cela complique énormément le processus. Il peut alors s'avérer nécessaire de recourir à des montages sur mesure ou à une deuxième opération, ce qui entraîne des coûts supplémentaires importants. Un mauvais serrage peut également entraîner des problèmes de vibration et de concentricité, et donc des problèmes liés à des facteurs tels que écoulement4 qui peut entraîner la mise au rebut d'un lot entier de pièces.

Le rôle critique des tolérances et des caractéristiques

Si la géométrie constitue la base, c'est au niveau des tolérances et des caractéristiques spécifiques que les coûts peuvent rapidement grimper. De nombreux ingénieurs, en particulier ceux qui débutent dans la fabrication, ont tendance à sur-tolérer les pièces par prudence. Cependant, chaque tolérance renforcée ajoute une couche de complexité et de coût au processus d'usinage sur tour à commande numérique, souvent sans apporter de réel avantage fonctionnel. Il s'agit de trouver un équilibre entre la garantie des performances et le maintien d'un budget raisonnable.

Spécifier les tolérances de manière stratégique

Un bloc de tolérance générale sur un dessin est l'une des erreurs les plus courantes qui gonflent les coûts de fabrication. Toutes les caractéristiques d'une pièce n'exigent pas le même niveau de précision. Les surfaces d'accouplement, les alésages de roulement et les axes d'alignement nécessitent des tolérances serrées, mais pas les surfaces non critiques. L'application d'une tolérance serrée de ±0,01 mm à une surface qui n'a pas d'interface fonctionnelle peut doubler ou tripler le coût de cette caractéristique. Elle oblige le machiniste à utiliser des vitesses de coupe plus lentes, à effectuer davantage de passes de finition et à réaliser des contrôles en cours de fabrication plus fréquents.

| Niveau de tolérance | Impact relatif sur les coûts | Application typique |

|---|---|---|

| Standard (par exemple, ±0,1 mm) | 1x (base de référence) | Surfaces non critiques, dimensions générales. |

| Serré (par exemple, ±0,025 mm) | 2x - 4x | Pièces à assembler, interfaces pressées. |

| Très serré (par exemple, <±0,01mm) | 5x - 10x+ | Roulements de haute précision, alignements critiques. |

Éviter les trous inutilement profonds ou petits

Les trous profonds, en particulier ceux de faible diamètre (rapport profondeur/diamètre élevé), constituent un défi pour tout processus d'usinage. Sur un tour, cela nécessite des cycles de perçage spéciaux pour dégager les copeaux et éviter la casse de l'outil. Plus le trou est profond, plus le processus est lent et plus le risque est élevé. Avant de spécifier un trou profond de petit diamètre, il faut se demander si la profondeur est vraiment nécessaire ou si le diamètre du trou pourrait être augmenté.

Réévaluer les éléments complexes tels que les contre-dépouilles

Les contre-dépouilles et les rainures internes en relief nécessitent un outillage spécial, tel que des barres de rainurage ou d'alésage aux géométries spécifiques. Ces outils sont souvent plus fragiles et nécessitent une opération plus lente et plus prudente que les outils de tournage standard. Bien qu'elle soit parfois inévitable, il convient toujours de se demander si la contre-dépouille est essentielle. Est-il possible de modifier la pièce à assembler avec un chanfrein pour obtenir le jeu nécessaire ? Dans le cadre de projets antérieurs de PTSMAKE, nous avons aidé des clients à redéfinir les composants correspondants afin d'éliminer le besoin de contre-dépouilles coûteuses, ce qui leur a permis d'économiser un pourcentage significatif sur les coûts de production. Cette approche collaborative dès la phase de conception est essentielle pour réaliser des économies.

Pour un usinage rentable sur tour à commande numérique, il convient de se concentrer sur les principes de la DFM. Simplifiez la géométrie des pièces, utilisez des outils standard et concevez un système de fixation sûr. Faites preuve de stratégie en matière de tolérances, en les appliquant uniquement lorsque cela est nécessaire d'un point de vue fonctionnel, et évaluez de manière critique les caractéristiques complexes telles que les trous profonds et les contre-dépouilles afin de minimiser le temps et le coût de la machine.

Gérer les délais et les risques de livraison ?

Vous est-il déjà arrivé de voir un projet crucial dérailler à cause d'un retard inattendu ? Une simple pénurie de matériel ou un manque de communication peut bouleverser l'ensemble de votre calendrier de production et vous faire perdre du temps et de l'argent.

Pour gérer efficacement les délais d'exécution dans le domaine de l'usinage sur tour CNC, vous devez adopter une stratégie proactive. Cela implique d'établir des calendriers de projet très clairs, de maintenir une communication constante avec votre fournisseur et d'élaborer des plans d'urgence solides pour faire face aux perturbations potentielles. Cette approche est votre meilleure défense contre les retards coûteux.

Déconstruction des retards de production courants

Comprendre pourquoi La première étape pour prévenir les retards est de savoir comment ils se produisent. Dans le domaine de l'usinage sur tour à commande numérique, les perturbations viennent rarement de nulle part. Elles sont souvent le résultat de problèmes sous-jacents qui peuvent être anticipés et gérés. Ne pas tenir compte de ces facteurs peut transformer un projet simple en cauchemar logistique. Il s'agit de regarder au-delà de la date de livraison finale et d'examiner l'ensemble de la chaîne de production à la recherche de points faibles potentiels.

Le casse-tête de l'approvisionnement en matériaux

L'une des causes les plus fréquentes de retard est la disponibilité des matériaux. Il ne s'agit pas seulement de savoir si un matériau est en stock, mais aussi de connaître sa qualité, sa certification et son prix.

Assurer une communication cohérente et la transparence du projet.

Avez-vous déjà vu un projet dérailler à cause d'une simple erreur de communication ? Une spécification peu claire ou un courriel manqué peuvent rapidement entraîner des retards coûteux et des reprises frustrantes, mettant en péril l'ensemble de votre calendrier.

Une communication cohérente est obtenue en établissant des protocoles clairs, en utilisant des plateformes centralisées pour les mises à jour, en organisant des vérifications régulières et en fournissant un accès en temps réel au projet. Cette approche proactive minimise les malentendus et maintient l'alignement de toutes les parties prenantes, de l'approvisionnement à la production, en particulier pour les projets complexes d'usinage sur tour CNC.

Une communication efficace ne se limite pas à l'envoi de courriels ; il s'agit de créer un système qui prévient les problèmes avant qu'ils ne surviennent. D'après mon expérience, les projets les plus réussis reposent sur un dialogue clair, documenté et cohérent. Sans cela, vous naviguez dans le processus de fabrication avec un bandeau sur les yeux.

Stratégies proactives pour éviter les ruptures de communication

La meilleure façon de résoudre un problème est de l'empêcher de se produire. Au lieu d'attendre qu'un malentendu entraîne un retard, nous mettons en œuvre des systèmes conçus pour garantir la clarté dès le premier jour. Cela est particulièrement important lorsqu'il s'agit de répondre aux exigences précises de l'usinage sur tour à commande numérique. Une approche proactive transforme les crises potentielles en simples clarifications.

Établissement d'une matrice d'escalade de la communication

L'un des outils les plus efficaces que nous utilisons chez PTSMAKE est une matrice d'escalade de la communication. Il s'agit d'un document simple mais efficace, convenu lors du lancement du projet. Il indique clairement qui doit être contacté pour des questions spécifiques et quel est le temps de réponse attendu. Il élimine toute ambiguïté et empêche les messages de se perdre. Par exemple, une question mineure sur la finition des matériaux peut être adressée au chef de projet, tandis qu'une alerte concernant un défaut de conception critique est immédiatement transmise à l'ingénieur en chef. Cette structure empêche les petits problèmes de s'envenimer.

Le rôle du point de contact unique (SPOC)

Pour rationaliser davantage la communication, il est essentiel de désigner un point de contact unique (SPOC), tant du côté du client que du côté du fournisseur. Cette personne joue le rôle de plaque tournante pour toutes les informations relatives au projet. Pour nos clients, le fait d'avoir un chef de projet dédié chez PTSMAKE signifie qu'ils savent toujours qui appeler. Ils n'ont pas besoin de courir après différentes personnes dans les domaines de l'ingénierie, de la qualité ou de la logistique. Ce modèle réduit considérablement le risque de Asymétrie d'information5Les deux parties travaillent avec les mêmes données et les mêmes attentes.

Un plan de communication bien défini devrait ressembler à ceci :

| Gravité du problème | Premier point de contact | Délai de réponse | Contact d'escalade |

|---|---|---|---|

| Faible | Chef de projet (SPOC) | Dans les 24 heures | N/A |

| Moyen | Chef de projet (SPOC) | Dans les 8 heures | Responsable de l'ingénierie |

| Haut | Chef de projet (SPOC) | Dans l'heure qui suit | Chef de service |

| Critique | Appel direct au SPOC | Immédiate | Vice-président des opérations |

Cette approche structurée garantit que rien ne passe à travers les mailles du filet, qu'il s'agisse d'une simple requête ou d'une situation d'urgence entraînant l'arrêt de la production.

Au-delà des plans proactifs, les outils que vous utilisez pour la communication et le suivi quotidiens jouent un rôle majeur dans le maintien de la transparence du projet. S'appuyer sur des méthodes dépassées dans un environnement de production en constante évolution est une recette pour l'échec. Les projets modernes exigent des solutions modernes qui offrent une clarté instantanée et une source unique de vérité.

Tirer parti de la technologie pour assurer la transparence des projets en temps réel

La technologie a transformé la façon dont nous gérons les projets. L'époque des chaînes de courrier électronique interminables et de l'incertitude quant à l'état d'avancement d'un projet est révolue. Aujourd'hui, nous pouvons offrir à nos clients une fenêtre claire et en temps réel sur le cycle de vie de leur projet, depuis l'approvisionnement en matières premières jusqu'à l'inspection finale des pièces usinées par CNC.

Des chaînes d'e-mails aux tableaux de bord centralisés des projets

Le courrier électronique est un outil terrible pour la gestion de projet. Les fichiers importants restent enfouis, les informations sont fragmentées et il est pratiquement impossible de retrouver la dernière version d'un document. Dans les projets que nous avons menés avec nos clients, nous avons constaté que le fait de transférer l'ensemble de la communication et de la documentation vers un tableau de bord centralisé changeait la donne. Ces plateformes permettent à chacun de voir les derniers fichiers CAO, de consulter le calendrier de production, de vérifier les rapports de qualité et de poser des questions en un seul endroit organisé. Cette transparence permet d'instaurer une immense confiance.

Contrôle des documents et gestion des révisions

Pour tout usinage au tour cnc Dans le cadre d'un projet de construction, des spécifications précises sont essentielles. Un projet peut complètement dérailler si l'atelier travaille à partir d'un dessin périmé. Un contrôle adéquat des documents n'est pas négociable. Un bon fournisseur disposera d'un système solide de gestion des révisions. Chez PTSMAKE, notre système garantit que seule la dernière version approuvée d'un document est accessible pour la production. Lorsqu'un client soumet une révision, l'ancienne version est automatiquement archivée et la nouvelle est signalée pour examen, ce qui garantit que nos machinistes travaillent toujours avec les spécifications correctes. Ce simple contrôle permet d'éviter les erreurs coûteuses et le gaspillage de matériaux.

Voici une comparaison rapide entre les anciennes et les nouvelles méthodes :

| Fonctionnalité | Méthode traditionnelle (courriel/téléphone) | Méthode moderne (tableau de bord du projet) |

|---|---|---|

| Mises à jour de l'état d'avancement | Réactif ; nécessite un appel/un courriel | Proactif ; accès en temps réel, 24 heures sur 24, 7 jours sur 7 |

| Partage de documents | Confusion sur la version de la pièce jointe | Centralisé ; source unique de vérité |

| Suivi des questions | Perdu dans le fil des courriels | Des tickets organisés avec des propriétaires clairs |

| Processus d'approbation | Lent, difficile à suivre | Rationalisation grâce aux signatures numériques |

L'adoption d'outils modernes ne consiste pas à ajouter de la complexité, mais à créer de la simplicité et de la clarté pour toutes les personnes concernées.

La réussite des projets d'usinage sur tour CNC dépend d'une communication claire et cohérente. En utilisant des stratégies proactives telles que les matrices d'escalade et en tirant parti des tableaux de bord modernes pour une transparence en temps réel, vous pouvez éliminer les malentendus, garantir la précision technique et établir un partenariat solide et confiant avec votre fabricant.

Intégrer l'usinage sur tour CNC dans les chaînes d'approvisionnement mondiales ?

Vous vous sentez dépassé par les défis logistiques, douaniers et de contrôle de la qualité liés à l'approvisionnement en pièces CNC à l'échelle mondiale ? Vous vous inquiétez de l'impact de ces complexités sur votre calendrier de production et votre budget ?

L'intégration réussie de l'usinage sur tour CNC dans les chaînes d'approvisionnement mondiales nécessite un partenariat stratégique. Il s'agit de sélectionner un fournisseur disposant d'une expertise logistique éprouvée, de procédures douanières transparentes et d'un système d'assurance qualité rigoureux afin de garantir une livraison sans faille et l'uniformité des pièces.

L'intégration d'un fournisseur étranger dans votre chaîne d'approvisionnement existante peut sembler décourageante, mais elle ne doit pas être une source de stress permanent. L'essentiel est de décomposer le processus en éléments gérables : logistique, douanes et qualité. Lorsque vous vous associez à un fabricant qui a une connaissance approfondie de ces domaines, l'intégration devient un avantage stratégique plutôt qu'un cauchemar logistique.

Naviguer dans le labyrinthe de la logistique

Le déplacement physique des pièces de l'usine à la chaîne de montage est le premier obstacle majeur. Le choix entre le fret aérien et le fret maritime est une décision fondamentale qui a un impact à la fois sur le coût et sur la rapidité. L'expérience de PTSMAKE nous permet de guider nos clients dans ce choix en fonction des besoins spécifiques de leur projet - urgence contre budget.

| Mode d'expédition | Temps de transit typique | Facteur de coût | Meilleur pour |

|---|---|---|---|

| Fret aérien | 3-7 jours | Haut | Prototypes urgents, séries de production sensibles au temps |

| Fret maritime | 25-40 jours | Faible | Production en grande quantité, réapprovisionnement des stocks non urgents |

Au-delà de la méthode d'expédition, il est essentiel de comprendre les conditions commerciales. Ces conditions définissent qui est responsable de l'envoi à chaque étape de son parcours. Des accords clairs sur Incoterms6 Les conditions générales de vente telles que FOB (Free On Board) ou DDP (Delivered Duty Paid) permettent d'éviter les malentendus et les coûts imprévus. Un partenaire fiable fera preuve de transparence sur ces termes et vous aidera à choisir celui qui convient le mieux à votre stratégie d'approvisionnement, ce qui vous évitera d'avoir à vous poser des questions sur l'expédition internationale.

Démystifier les douanes et les tarifs

Le dédouanement peut constituer un goulot d'étranglement important s'il n'est pas géré correctement. Les retards peuvent perturber même les programmes de production les plus soigneusement planifiés. La base d'un processus douanier harmonieux est une documentation précise et complète. Celle-ci comprend la facture commerciale, une liste d'emballage détaillée et parfois un certificat d'origine.

La classification incorrecte des marchandises à l'aide des codes du système harmonisé (SH) est un point de défaillance courant. Un code incorrect peut entraîner des retenues douanières, des inspections et même des pénalités financières. Un fournisseur étranger expérimenté, spécialisé dans les usinage au tour cnc dispose d'une équipe spécialisée qui comprend les codes SH spécifiques aux pièces usinées et qui veille à ce que tous les documents soient correctement remplis dès la première fois. Cette approche proactive réduit la complexité pour vous, le responsable des achats, et vous permet de vous concentrer sur vos responsabilités principales au lieu de courir après les courtiers en douane.

Une fois la logistique et les douanes définies, l'attention se porte sur l'élément le plus critique : s'assurer que les pièces que vous recevez sont exactement celles que vous avez commandées. L'assurance qualité et la communication sont les piliers d'une relation de fabrication à distance réussie.

Maintenir la qualité d'un continent à l'autre

La confiance dans la qualité ne peut être laissée au hasard. Lorsque vous vous approvisionnez auprès d'un partenaire étranger, vous avez besoin d'un système vérifiable qui garantisse la cohérence. Recherchez des fournisseurs dotés d'un solide système de gestion de la qualité (SGQ), souvent validé par des certifications telles que ISO 9001. Il ne s'agit pas d'un simple bout de papier, mais de la preuve d'un engagement en faveur de processus normalisés qui produisent des résultats reproductibles.

Chez PTSMAKE, nous fournissons des rapports d'inspection complets à chaque étape clé.

- Inspection du premier article (FAI) : Confirme que la première pièce sortie de la ligne répond à toutes les spécifications avant que la production en série ne commence.

- Contrôle de la qualité en cours de fabrication (IPQC) : Des contrôles réguliers pendant la usinage au tour cnc afin de détecter rapidement tout écart.

- Contrôle de qualité final (CQF) : Un dernier contrôle approfondi de l'ensemble du lot avant qu'il ne soit emballé pour l'expédition.

Ce processus d'inspection à plusieurs niveaux, associé à une traçabilité complète des matériaux, offre la transparence nécessaire pour instaurer la confiance. Vous recevez la preuve documentée que vos pièces sont conformes aux spécifications, ce qui vous donne la confiance nécessaire pour les intégrer directement dans votre chaîne d'assemblage sans avoir à effectuer de coûteux contrôles à l'arrivée.

Le pilier de l'intégration : La communication proactive

Le manque de communication est l'un des plus gros points noirs de l'approvisionnement mondial. Attendre des jours pour obtenir une réponse à une simple question n'est pas acceptable lorsque les délais de production sont en jeu. Une intégration efficace repose sur une communication claire, cohérente et proactive.

Un partenaire de fabrication idéal désigne un chef de projet ou un ingénieur qui sera votre unique point de contact. Cette personne doit parler couramment votre langue et être disponible pendant vos heures de travail. Dans le cadre de projets antérieurs avec nos clients, nous avons constaté qu'un simple système de rapports d'avancement hebdomadaires, accompagnés de photos et de mises à jour de la production, permet d'éliminer presque toutes les frictions de communication. Les outils modernes tels que les portails clients sécurisés et la vidéoconférence permettent de rester en contact, d'examiner les progrès et de prendre des décisions en temps réel. Grâce à ce niveau de transparence, travailler avec un fournisseur situé à des milliers de kilomètres peut sembler aussi transparent que de travailler avec le fournisseur voisin.

L'intégration de services d'usinage sur tour CNC à l'échelle mondiale est réalisable avec la bonne stratégie. En vous concentrant sur un partenaire qui excelle dans la logistique, le dédouanement, l'assurance qualité et la communication proactive, vous pouvez simplifier la complexité et transformer l'approvisionnement mondial en un puissant avantage concurrentiel pour votre chaîne d'approvisionnement.

Tendances futures de l'usinage sur tour CNC pour les acheteurs industriels.

Avez-vous du mal à anticiper l'impact des dernières technologies de fabrication sur votre chaîne d'approvisionnement et la qualité de vos produits ? Vous craignez d'être à la traîne ?

L'avenir de l'usinage sur tour CNC est façonné par l'automatisation, la surveillance de la qualité en temps réel et l'intégration de jumeaux numériques. Pour les acheteurs industriels, ces tendances se traduisent par une plus grande efficacité, une meilleure traçabilité et un plus grand potentiel d'innovation dans la production de pièces.

Le paysage de la fabrication est en mouvement constant, et l'usinage sur tour CNC est à la pointe de cette évolution. En tant qu'acheteur industriel, il est essentiel de comprendre ces changements pour conserver un avantage concurrentiel. Il ne s'agit pas seulement de fabriquer des pièces, mais de les fabriquer plus intelligemment, plus rapidement et avec plus de transparence que jamais. L'automatisation et le contrôle de la qualité en temps réel sont deux des tendances qui ont le plus d'impact à l'heure actuelle.

La poussée vers l'automatisation complète

L'automatisation du tournage CNC va au-delà des simples ravitailleurs de barres. Nous assistons à une montée en puissance des systèmes robotiques sophistiqués.

Robotique de manutention et d'entretien

Les bras robotisés qui chargent les billettes brutes et déchargent les pièces finies sont de plus en plus courants. Dans les projets que nous traitons à PTSMAKE, l'intégration de la robotique peut augmenter le temps de fonctionnement de la machine de plus de 30%, car la machine peut fonctionner en continu, même pendant les pauses ou la nuit. Cela se traduit par des délais plus prévisibles et des coûts plus stables pour nos clients. Elle élimine également la variabilité qui peut résulter d'un chargement manuel, garantissant que chaque pièce est placée dans le mandrin avec une cohérence parfaite.

Évaluation et ajustement en cours de processus

Les tours CNC modernes peuvent être équipés de systèmes de palpage qui mesurent une pièce. alors que elle est encore dans la machine. Si une dimension s'écarte de la spécification, le contrôleur de la machine peut automatiquement ajuster les décalages de l'outil pour la corriger sur la pièce suivante. Cette approche proactive du contrôle de la qualité change la donne. Elle réduit considérablement les taux de rebut et la nécessité d'une inspection post-production approfondie, ce qui se traduit directement pour vous par des économies et une livraison plus rapide. Cette intégration des machines et des réseaux de données constitue l'épine dorsale des usines intelligentes modernes, souvent appelées systèmes cyber-physiques7.

| Fonctionnalité | Usinage traditionnel | Usinage automatisé |

|---|---|---|

| Temps de fonctionnement des machines | En fonction de la disponibilité de l'opérateur | Possibilité de fonctionnement jusqu'à 24 heures sur 24 et 7 jours sur 7 |

| Chargement des pièces | Manuel, risque d'incohérence | Robotique, très cohérent |

| Contrôle de la qualité | Contrôle a posteriori | Ajustements en cours, en temps réel |

| Taille idéale des lots | Volume moyen à élevé | Efficace pour les petits et les grands volumes |

Ce niveau d'automatisation garantit que les usinage au tour cnc est non seulement efficace, mais aussi incroyablement fiable, ce qui constitue une base stable pour votre chaîne d'approvisionnement.

Au-delà de l'automatisation et des contrôles de qualité immédiats, la prochaine frontière consiste à créer un récit numérique complet pour chaque composant produit. C'est là que des technologies telles que les jumeaux numériques et l'analyse avancée des données entrent en jeu, offrant des niveaux sans précédent de traçabilité et d'optimisation des processus.

Intégration du jumeau numérique pour une traçabilité totale

Le concept de jumeau numérique est l'un des développements les plus passionnants de la fabrication industrielle. Plus qu'un simple modèle 3D, il s'agit d'une réplique dynamique et virtuelle de l'ensemble du processus d'usinage.

Qu'est-ce qu'un jumeau numérique ?

Imaginez un tableau de bord virtuel qui reflète en temps réel un tour CNC spécifique dans notre atelier. Ce jumeau numérique indique non seulement l'état actuel de la machine, mais simule également l'ensemble de la trajectoire de l'outil, suit l'usure de l'outil et contrôle les températures et les vibrations. Pour un acheteur, cela signifie que nous pouvons effectuer une simulation virtuelle du cycle de production de votre pièce avant qu'une seule pièce de métal ne soit coupée. Cela nous permet d'identifier les problèmes potentiels, d'optimiser les temps de cycle et de garantir la stabilité du processus dès la première pièce.

Avantages pour les acheteurs industriels

Les avantages sont évidents. Tout d'abord, il offre une traçabilité complète. Chaque paramètre de la production de votre pièce est enregistré et lié à ce composant ou à ce lot spécifique. Si un problème de qualité survient des années plus tard, nous pouvons consulter l'historique numérique complet. Deuxièmement, il permet une maintenance prédictive. Le jumeau numérique peut prédire quand un outil tombera en panne ou quand une machine aura besoin d'être réparée, évitant ainsi des temps d'arrêt imprévus qui pourraient retarder votre commande.

| Aspect | Processus conventionnel | Processus basé sur le jumelage numérique |

|---|---|---|

| Planification du processus | Sur la base de l'expérience et des essais | Optimisation par simulation virtuelle |

| Maintenance | Réactif ou programmé | Prévisionnel et basé sur l'état |

| Traçabilité | Données sur papier ou fragmentées | Dossier numérique complet et intégré |

| Résolution de problèmes | Analyse post-mortem | Diagnostics en temps réel et données historiques |

Lors de l'une de nos dernières explorations avec un client du secteur aérospatial, nous avons utilisé une simulation de processus pour affiner les parcours d'outils d'un composant complexe fabriqué à partir d'un alliage résistant. Cet atelier numérique a permis d'économiser environ 40 heures d'essais et d'erreurs sur la machine, ce qui a accéléré la mise en production des pièces critiques. L'intégration de ces outils numériques dans usinage au tour cnc modifie fondamentalement la relation fournisseur-client, en l'orientant vers un partenariat plus transparent et plus collaboratif.

L'avenir de l'usinage sur tour CNC se définit par des processus plus intelligents et plus connectés. L'automatisation et la surveillance en temps réel permettent des gains immédiats en termes d'efficacité et de qualité, tandis que les jumeaux numériques offrent un nouveau niveau de traçabilité et de pouvoir prédictif, garantissant aux acheteurs industriels un partenariat de fabrication plus fiable et plus innovant.

Réaliser un usinage de tour CNC sans faille avec PTSMAKE

Prêt pour des pièces de tour CNC sans défaut et un approvisionnement sans faille ? Associez-vous à PTSMAKE pour relever vos défis les plus difficiles en matière de fabrication de précision. Envoyez-nous votre demande dès maintenant - faites l'expérience d'un service réactif, d'une livraison dans les délais et d'une qualité constante du prototype à la production, démarrez votre projet dès aujourd'hui !

Découvrez comment la minimisation du faux-rond est cruciale pour les performances et la durée de vie de vos composants de précision. ↩

Notre guide permet de comprendre comment ces pics et vallées microscopiques sur une surface affectent la fonction de la pièce, la friction et l'usure. ↩

Découvrez ce que comprend un rapport d'inspection du premier article afin de garantir que votre premier lot de production répond à toutes les spécifications. ↩

Comprendre comment cette tolérance géométrique critique affecte la précision de rotation et apprendre des stratégies de conception pour la contrôler efficacement. ↩

Découvrez comment combler ce déficit de connaissances avec votre fournisseur permet d'obtenir de meilleurs résultats et de réduire les erreurs de production. ↩

Comprenez ces termes commerciaux afin de clarifier les responsabilités et d'éviter des coûts inattendus dans vos envois internationaux. ↩

Découvrez comment ces composants informatiques et physiques intégrés redéfinissent l'efficacité et le contrôle dans les usines intelligentes modernes. ↩