Vous essayez de fabriquer des pièces complexes avec des tolérances serrées, mais l'usinage CNC 3 axes traditionnel ne suffit pas. Les multiples réglages sont synonymes de délais plus longs, de coûts plus élevés et d'incohérences au niveau de la qualité, ce qui met vos projets en péril.

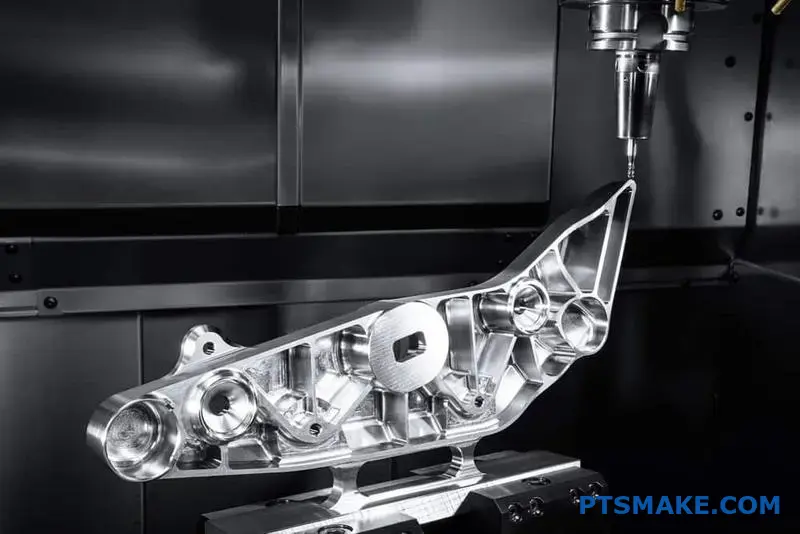

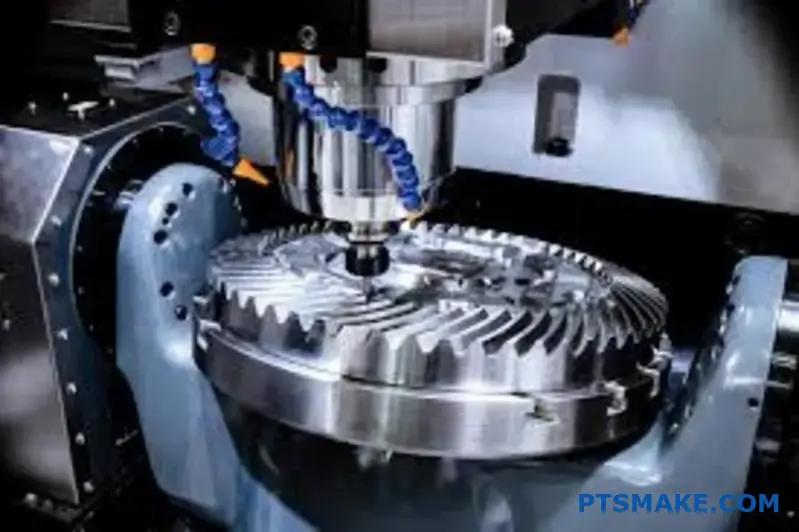

L'usinage CNC 5 axes permet des mouvements simultanés sur cinq axes différents, ce qui permet aux fabricants de produire des géométries complexes avec une précision supérieure, des délais plus courts et des coûts réduits par rapport aux méthodes traditionnelles à 3 axes.

J'ai travaillé avec d'innombrables responsables des achats et ingénieurs qui se heurtent au même problème : trouver une solution de fabrication qui offre à la fois précision et efficacité pour les pièces complexes. La différence entre le succès et les retards coûteux se résume souvent au choix de la bonne approche d'usinage. Laissez-moi vous expliquer comment l'usinage CNC à 5 axes résout ces problèmes et pourquoi il pourrait changer la donne pour votre prochain projet.

Qu'est-ce qui distingue l'usinage CNC à 5 axes ?

Avez-vous déjà conçu une pièce avec des courbes et des contre-dépouilles complexes, pour vous rendre compte que les méthodes de fabrication traditionnelles nécessitent des réglages multiples et coûteux qui compromettent la précision ?

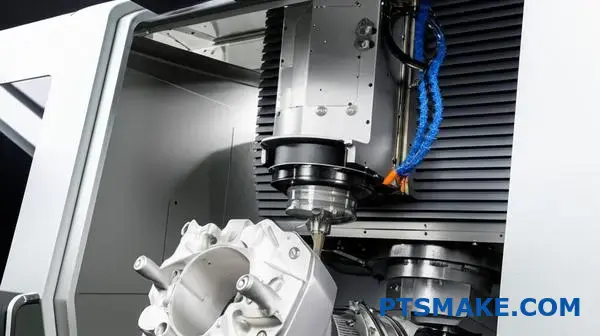

L'usinage CNC 5 axes se distingue par le déplacement simultané d'une pièce ou d'un outil de coupe sur cinq axes différents. Cette capacité permet de créer des géométries incroyablement complexes en un seul réglage, ce qui améliore considérablement la précision, l'efficacité et la liberté de conception par rapport aux méthodes traditionnelles à 3 axes.

Au-delà des X, Y et Z : Introduction à la rotation

Les machines CNC traditionnelles à 3 axes fonctionnent selon un principe simple, en déplaçant l'outil de coupe le long des axes linéaires X, Y et Z. Cette approche est efficace pour les pièces plus simples et plus prismatiques. Bien qu'efficace pour les pièces plus simples et plus prismatiques, cette approche est insuffisante lorsqu'il s'agit de composants présentant des cavités profondes ou des courbes complexes. C'est là que l'usinage 5 axes change fondamentalement la donne. Il ajoute deux axes de rotation, généralement les axes A et B, qui tournent autour des axes X et Y, respectivement. Cela permet à l'outil de coupe d'approcher la pièce sous pratiquement n'importe quel angle.

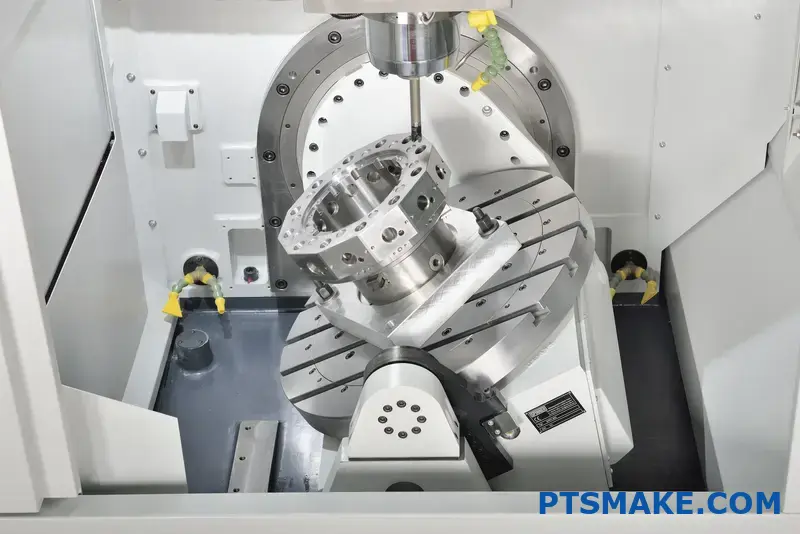

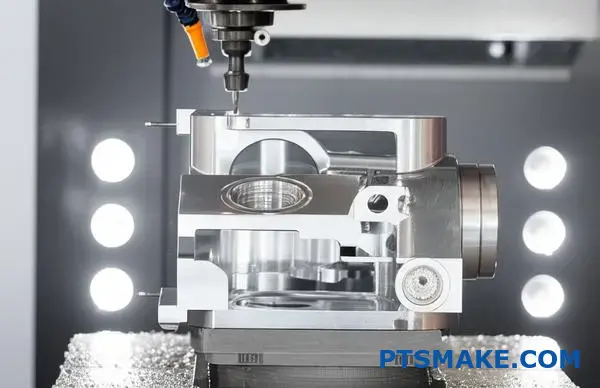

L'avantage d'une seule installation

La différence opérationnelle la plus importante est la possibilité d'usiner une pièce complexe en un seul réglage. Avec une machine à 3 axes, une pièce comportant des caractéristiques sur plusieurs faces nécessiterait que l'opérateur arrête la machine, débride la pièce, la repositionne manuellement dans une nouvelle orientation, puis recalibre la machine. Chaque nouvelle configuration introduit un risque d'erreur humaine, entraînant de légers désalignements qui peuvent s'accumuler et compromettre la tolérance de la pièce finale. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons constaté que l'élimination de ces étapes supplémentaires non seulement accélère la production, mais améliore également de manière significative la cohérence d'une pièce à l'autre. La machine maintient un point de référence constant, garantissant que chaque caractéristique est parfaitement alignée par rapport aux autres. Une production plus courte et plus efficace parcours d'outil1 signifie moins d'usure des outils et un meilleur état de surface.

| Fonctionnalité | Usinage CNC 3 axes | Usinage CNC 5 axes |

|---|---|---|

| Mouvement | Axes linéaires X, Y, Z | Axes linéaires X, Y, Z + 2 axes de rotation |

| Configurations | Plusieurs configurations pour les pièces complexes | Un seul réglage pour les pièces les plus complexes |

| Géométrie | Meilleur pour les pièces prismatiques et plus simples | Idéal pour les courbes et les contours complexes |

| Précision | Bon, mais risque d'erreur avec la re-fixation | Supérieure, grâce à une configuration unique |

L'importance de l'ingénierie avancée

Les avantages de l'usinage CNC à 5 axes vont bien au-delà de la simple efficacité opérationnelle ; ils permettent directement aux ingénieurs et aux concepteurs d'innover. Lorsque vous n'êtes pas contraint par les limites de fabrication des machines à 3 axes, vous pouvez concevoir des pièces plus solides, plus légères et de forme plus organique. Cela est particulièrement important dans les secteurs où la performance n'est pas négociable.

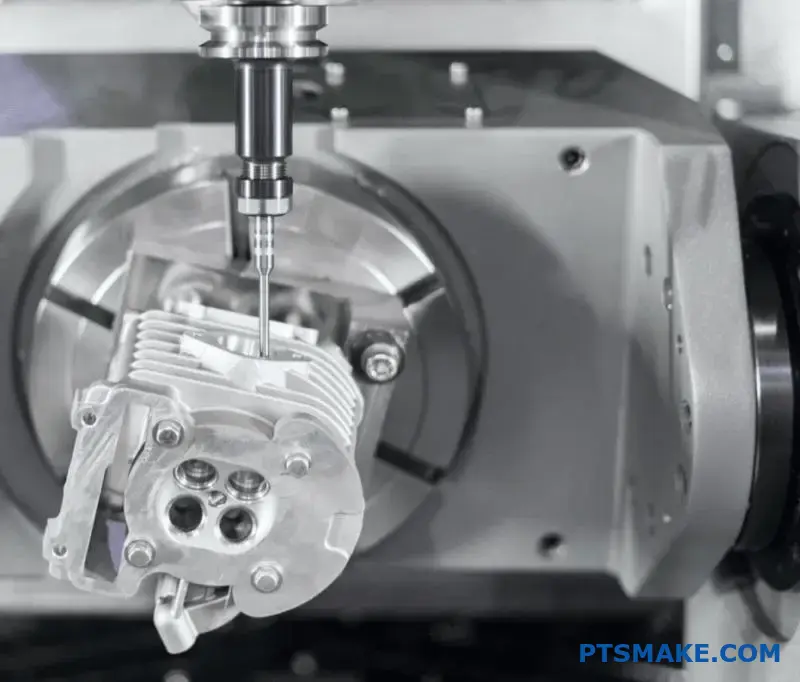

L'impact sur les industries demandeuses

Dans le secteur aérospatial, par exemple, chaque gramme compte. L'usinage 5 axes permet de créer des pièces monolithiques, c'est-à-dire d'usiner un seul bloc de matériau pour en faire un composant complexe qui aurait auparavant nécessité l'assemblage de plusieurs pièces plus petites. Cela permet d'éliminer les points faibles tels que les soudures ou les fixations et d'obtenir une pièce finale plus solide et plus légère, telle qu'une roue ou une pale de turbine avec des surfaces aérodynamiques optimisées. De même, dans le domaine médical, les implants orthopédiques sur mesure doivent correspondre parfaitement à l'anatomie du patient. La capacité d'usiner des formes organiques complexes avec une grande précision fait de l'usinage CNC 5 axes une technologie indispensable pour créer ces dispositifs qui changent la vie.

Du prototype à la production

Cette technologie accélère l'ensemble du cycle de développement du produit. Lorsque nous travaillons avec nos clients sur des prototypes, les capacités 5 axes nous permettent de produire un modèle fonctionnel et de haute fidélité en une fraction du temps qu'il faudrait pour des installations multiples. La conception que vous créez est la pièce que vous obtenez, sans compromis. Cela permet des itérations de conception plus rapides et une mise sur le marché plus rapide. Cette capacité garantit que les pièces de production finales, qu'elles soient destinées à la robotique, à l'automobile ou à l'électronique grand public, répondent exactement à l'intention du concepteur, sans retards coûteux ni problèmes de qualité.

L'usinage CNC 5 axes transforme la fabrication en permettant des mouvements multi-axes dans une seule configuration. Cela permet de produire des pièces complexes d'une précision et d'une finition inégalées, de donner des moyens aux ingénieurs des industries de pointe et de rationaliser l'ensemble du processus, de la conception innovante au produit prêt à être mis sur le marché.

Comment l'usinage en une seule étape permet-il de réduire les cycles de production ?

Êtes-vous constamment aux prises avec des retards de projets causés par des réglages de machines multiples et fastidieux ? Le cycle sans fin de repositionnement et de refixage des pièces peut rapidement faire dérailler les calendriers de production les mieux établis.

L'usinage CNC à 5 axes révolutionne ce processus grâce à la fabrication en une seule étape ou "Done-in-One". En usinant des formes complexes en un seul serrage, il élimine les temps d'arrêt liés au repositionnement manuel, ce qui réduit considérablement le cycle de production global et garantit une livraison plus rapide et plus fiable.

L'avantage principal de la technologie 5 axes pour accélérer la production réside dans sa capacité à minimiser les temps sans valeur ajoutée. Dans l'usinage traditionnel à 3 axes, une pièce complexe peut nécessiter six réglages distincts ou plus pour usiner chaque face. Chaque réglage implique l'arrêt de la machine, le desserrage manuel de la pièce, la création d'un nouveau montage, le resserrage de la pièce et le recalibrage du point de départ de la machine. Ce processus est non seulement lent, mais il présente également un risque élevé d'erreur humaine à chaque contact.

Le principe du "fait en un".

L'usinage 5 axes change complètement la donne. Les deux axes de rotation supplémentaires de la machine (axes A et B) inclinent la pièce ou l'outil de coupe, ce qui permet d'accéder à cinq côtés de la pièce en un seul serrage. Cela signifie que l'ensemble du processus d'usinage d'une pièce complexe peut souvent être réalisé sans aucune intervention manuelle une fois que le cycle a démarré. Le système de Chaîne cinématique2 est ce qui permet ce mouvement coordonné et multiaxial, transformant ce qui était autrefois une série d'étapes disjointes en une opération fluide.

Comparaison des temps de préparation : 3 axes et 5 axes

Dans le cadre de notre travail à PTSMAKE, nous avons pu constater la différence de première main. Comparons le processus pour un composant modérément complexe.

| Étape du processus | 3 axes traditionnels | Usinage CNC 5 axes |

|---|---|---|

| Configuration initiale | 45 minutes | 60 minutes |

| Configurations ultérieures | 4 x 30 minutes = 120 minutes | 0 minute |

| Temps total de mise en place | 165 minutes | 60 minutes |

| Risque d'erreur | Élevé (plusieurs réétalonnages) | Faible (étalonnage unique) |

Comme le montre le tableau, si le réglage initial sur 5 axes peut être légèrement plus complexe, il élimine complètement le temps consacré à tous les réglages ultérieurs. Ce gain de temps se répercute de manière significative, réduisant de quelques heures, voire de quelques jours, le délai total de production.

Au-delà de la simple réduction des réglages, l'usinage 5 axes raccourcit les délais en optimisant d'autres domaines critiques du flux de production. Il rationalise l'ensemble du processus, de la programmation à l'inspection finale, créant ainsi un environnement de fabrication plus efficace et plus prévisible.

Réduction de la complexité de l'outillage et de la fixation

Avec l'usinage à 3 axes, chaque nouvelle orientation de la pièce nécessite souvent une fixation unique et sur mesure pour la maintenir en toute sécurité. La conception et la fabrication de ces fixations ajoutent un temps et un coût considérables à un projet avant même qu'une seule puce ne soit coupée. L'usinage à 5 axes, en revanche, permet souvent de trouver des solutions de maintien beaucoup plus simples. Comme la machine peut orienter elle-même la pièce, un étau unique et polyvalent ou une simple plaque de fixation suffisent souvent. Cela permet d'éliminer le délai de "préproduction" associé à la mise au point des montages.

Une plus grande précision permet de réduire les retouches

Chaque fois qu'une pièce est débridée et repositionnée, le risque d'erreur augmente. Le moindre défaut d'alignement peut conduire à des caractéristiques hors tolérance, ce qui entraîne des retouches coûteuses et fastidieuses ou, dans le pire des cas, la mise au rebut des pièces. Ces retards inattendus sont l'une des principales causes de dépassement des délais.

L'effet cumulé des erreurs

| Nombre de configurations | Risque d'erreur de positionnement | Impact sur le délai d'exécution |

|---|---|---|

| 1 (5 axes) | Minime | Négligeable |

| 3 (3 axes) | Modéré | Possibilité de retouches mineures |

| 6+ (3 axes) | Haut | Forte probabilité de retouches/rebuts |

En réalisant la pièce en une seule fois, l'usinage CNC à 5 axes conserve un point de référence unique pour toutes les caractéristiques. Cette précision inhérente réduit considérablement la probabilité d'erreurs, garantissant que les pièces sont fabriquées correctement dès la première fois. Pour les responsables des achats comme Matthew, cela se traduit directement par une plus grande fiabilité et une plus grande confiance dans le respect des délais des projets. Chez PTSMAKE, c'est ainsi que nous aidons nos clients à passer du prototype à la production avec un maximum de rapidité et un minimum de friction.

En bref, l'usinage CNC 5 axes accélère la production en permettant une fabrication "en une seule fois". Cette approche à installation unique élimine le repositionnement manuel, simplifie les besoins de fixation et améliore la précision pour minimiser les retouches, ce qui se traduit par des délais d'exécution nettement plus courts et plus fiables pour les pièces complexes.

Garantir une qualité constante et des tolérances serrées.

Vous est-il déjà arrivé qu'un composant essentiel échoue à l'inspection en raison d'un écart de tolérance mineur ? Ce simple contretemps peut retarder l'ensemble de votre programme de production et grever votre budget.

L'usinage CNC à 5 axes garantit une qualité constante en minimisant les réglages, ce qui réduit considérablement le risque d'erreurs cumulées. Sa capacité à utiliser des outils plus courts et plus rigides et à approcher la pièce sous des angles optimaux permet d'obtenir une précision, une répétabilité et une finition de surface supérieures pour les pièces exigeantes.

Les piliers de la précision : Précision et répétabilité

La principale raison pour laquelle l'usinage CNC 5 axes offre une telle qualité est sa capacité à usiner des formes complexes en une seule opération. Dans l'usinage traditionnel à 3 axes, une pièce comportant des caractéristiques sur plusieurs faces nécessite que l'opérateur arrête la machine, débride la pièce, la fasse tourner, puis la réaligne méticuleusement pour l'opération suivante. Chacune de ces étapes présente un risque d'erreur faible mais significatif. Lorsque vous avez trois, quatre, voire cinq réglages, ces petites erreurs s'accumulent et peuvent faire sortir une pièce de sa tolérance spécifiée.

Chez PTSMAKE, nous tirons parti de l'approche "one-and-done" de l'usinage à 5 axes pour éliminer cette erreur cumulative. En maintenant un point de référence unique, nous nous assurons que chaque élément est usiné en relation précise avec les autres. C'est fondamental pour atteindre les tolérances serrées requises dans des industries telles que l'aérospatiale et les appareils médicaux. Ce principe de réglage unique est également la clé d'une répétabilité inébranlable sur l'ensemble d'un cycle de production. Étant donné que le processus est automatisé et qu'il n'y a pas de re-fixation manuelle, la première pièce est pratiquement identique à la centième. L'étalonnage de la machine, et non l'intervention de l'opérateur, devient le facteur dominant de l'uniformité. Notre investissement dans des machines dotées de Compensation volumétrique3 nous permet de maintenir ce haut niveau de précision dans le temps.

| Fonctionnalité | Usinage 3 axes | Usinage CNC 5 axes |

|---|---|---|

| Configurations pour les pièces complexes | Multiple (3-5+) | Simple (ou double) |

| Principale source d'erreur | Erreur cumulée due à la re-fixation | Minimisé ; principalement l'étalonnage de la machine |

| Cohérence d'une partie à l'autre | Inférieure ; dépend de l'opérateur | Plus élevé ; contrôlé par une machine |

| Idéal pour... | Des géométries plus simples | Pièces complexes à haute tolérance |

Ce tableau montre clairement pourquoi, pour les composants critiques, la technologie 5 axes n'est pas seulement une option, mais une nécessité pour garantir la qualité.

Réaliser des surfaces parfaites et des géométries complexes

Au-delà de la précision, l'état de surface d'une pièce est souvent une exigence technique critique, et pas seulement esthétique. Une surface lisse et sans défaut peut être essentielle pour l'étanchéité, la réduction des frottements ou l'amélioration de la durée de vie en fatigue. C'est un autre domaine où l'usinage CNC 5 axes excelle.

L'avantage d'un engagement optimal des outils

Une machine à 5 axes peut incliner l'outil ou faire tourner la pièce pour maintenir un angle parfait entre la fraise et la surface de la pièce. Cela nous permet d'utiliser le côté de l'outil pour le fraisage, plutôt que sa seule pointe. Cette technique, parfois appelée "fraisage sur le flanc", permet d'obtenir un bien meilleur état de surface, car elle élimine les marques de cuspide souvent laissées par les fraises à bout sphérique dans les opérations à trois axes. D'après l'expérience de PTSMAKE, cette capacité peut réduire, voire éliminer, la nécessité d'opérations de finition secondaires telles que le polissage, ce qui permet d'économiser du temps et de l'argent.

Des outils plus courts pour une plus grande rigidité

Pour atteindre des poches profondes ou des caractéristiques angulaires sur une machine à 3 axes, vous devez souvent utiliser des outils très longs et minces. Ces outils sont sujets aux vibrations et aux déviations, ce qui a un impact négatif sur la précision et la finition de la surface. Avec le mouvement 5 axes, nous pouvons incliner la tête ou la pièce elle-même, ce qui nous permet d'utiliser des outils beaucoup plus courts et plus rigides pour atteindre les mêmes zones. Un outil plus court est intrinsèquement plus stable. Cette stabilité se traduit directement par des coupes plus nettes, des angles plus précis et la capacité de maintenir des tolérances plus serrées sur les caractéristiques de pièces complexes, ce qui est un point non négociable pour nombre de nos clients.

L'usinage CNC à 5 axes offre une qualité supérieure en réduisant les réglages, ce qui améliore la précision et la répétabilité. En permettant des angles d'outils optimaux et l'utilisation d'outils plus courts et plus rigides, il permet également d'obtenir une finition de surface plus fine, respectant systématiquement les tolérances serrées exigées dans les industries manufacturières critiques.

Rentabilité : Réduire les coûts totaux de fabrication.

Vous est-il déjà arrivé d'examiner attentivement une facture finale et d'être déconcerté par les coûts élevés de main-d'œuvre et d'outillage, même pour ce qui semblait être un composant simple ?

Le principal avantage financier de l'usinage CNC 5 axes est sa capacité à réduire les dépenses totales de fabrication. Il y parvient en réduisant considérablement le nombre de réglages, en simplifiant les besoins de fixation et en optimisant l'enlèvement de matière, ce qui permet de réaliser des économies significatives en termes de coûts de main-d'œuvre et d'outillage, pour un retour sur investissement évident.

La réduction des coûts la plus immédiate avec l'usinage 5 axes provient de la consolidation des opérations. La fabrication traditionnelle, qui repose souvent sur des machines à 3 axes, nécessite de multiples réglages pour accéder aux différentes faces d'une pièce complexe. Chaque fois qu'une pièce est repositionnée, les coûts s'accumulent. Vous payez le temps passé par l'opérateur à arrêter la machine, à débrider la pièce, à mettre en place un nouveau dispositif de fixation et à recalibrer le point zéro de la machine. Ce processus n'est pas seulement chronophage, il introduit également un risque d'erreur plus élevé à chaque nouvelle configuration.

Avec l'usinage CNC à 5 axes, nous pouvons souvent usiner cinq des six faces d'une pièce en un seul serrage. Cette approche "tout en un" change la donne en termes de rentabilité.

Moins de réglages, moins de coûts de main-d'œuvre

Pensez-y de la manière suivante : une pièce complexe qui nécessiterait quatre réglages distincts sur une machine à 3 axes pourrait être réalisée en un seul sur une machine à 5 axes. La capacité de la machine à incliner la pièce ou l'outil de coupe élimine la nécessité de réorienter manuellement la pièce. Cela se traduit directement par une réduction des heures de travail facturées à votre projet. En outre, la réduction du nombre de réglages améliore le rendement global de l'entreprise. précision volumétrique4 du composant final, car la pièce reste dans une position unique et stable pendant la majeure partie du processus d'usinage.

Fixation simplifiée

Moins de réglages signifie également moins d'investissements dans des fixations complexes et personnalisées. Pour un processus à 3 axes impliquant plusieurs opérations, vous pouvez avoir besoin de plusieurs gabarits et montages différents, chacun étant conçu pour maintenir la pièce dans une orientation spécifique. Ces montages personnalisés augmentent les coûts initiaux de l'outillage. En revanche, une installation à 5 axes ne nécessite souvent qu'un seul dispositif, souvent plus simple, ce qui réduit à la fois le coût et le délai de production de l'outillage.

| Aspect | Usinage 3 axes | Usinage 5 axes | Impact sur le coût total |

|---|---|---|---|

| Configurations pour les pièces complexes | 3-5 configurations | 1-2 configurations | Réduction significative de la main d'œuvre |

| Fixation nécessaire | Plusieurs gabarits personnalisés | Un dispositif simple | Réduction des dépenses d'outillage |

| Intervention de l'opérateur | Haut (pour chaque configuration) | Faible (principalement surveillance) | Réduction des risques et des coûts de main-d'œuvre |

| Délai d'exécution | Plus long | Plus court | Une mise sur le marché plus rapide |

Au-delà des réglages, la technologie 5 axes modifie fondamentalement la manière dont nous enlevons la matière, ce qui permet de réaliser des économies supplémentaires en termes d'outillage et de temps. La possibilité de contrôler l'angle de l'outil par rapport à la surface de la pièce offre des avantages significatifs qui ne sont pas possibles avec une approche fixe à 3 axes. Cette optimisation a un impact direct sur le temps de cycle et la longévité de vos outils de coupe, deux éléments essentiels du coût total de fabrication.

Optimisation des trajectoires et de la durée de vie des outils

Dans l'usinage à 5 axes, nous pouvons ajuster en permanence l'angle de l'outil pour maintenir une position de coupe optimale. Cela nous permet d'utiliser des outils de coupe plus courts et plus rigides. Un outil plus court est moins sensible aux vibrations et à la déviation, qui sont des problèmes courants lors du fraisage de poches profondes sur des machines à 3 axes, où des outils longs et fragiles sont nécessaires. Moins de vibrations signifie que nous pouvons augmenter les vitesses de coupe et les avances, ce qui réduit considérablement le temps nécessaire à l'usinage d'une pièce. D'après notre expérience à PTSMAKE, cela peut réduire les temps de cycle de 20 à 30% sur des composants appropriés.

Cette stabilité accrue prolonge également la durée de vie des outils de coupe. En maintenant un engagement constant et optimal avec le matériau, nous évitons une usure excessive. Les outils durent donc plus longtemps et nécessitent moins de remplacements au cours d'un cycle de production, ce qui réduit le coût global de l'outillage.

Finition de surface supérieure

L'angle optimisé de l'outil permet également d'obtenir une meilleure finition de la surface. En utilisant le côté de l'outil de coupe au lieu de la pointe (technique connue sous le nom de fraisage de copeaux), nous pouvons créer des surfaces lisses et finies en une seule passe. Cela permet souvent d'éviter des opérations de finition secondaires telles que le meulage ou le polissage à la main, qui nécessitent une main-d'œuvre importante et entraînent des coûts supplémentaires considérables. Cette capacité est particulièrement précieuse pour les pièces présentant des surfaces courbes complexes, telles que les pales de turbines ou les implants médicaux, pour lesquelles l'obtention d'une finition de haute qualité est primordiale.

Essentiellement, l'usinage CNC à 5 axes favorise la rentabilité en minimisant les réglages, ce qui réduit directement les dépenses de main-d'œuvre et d'équipement. Il réduit encore les coûts en optimisant les trajectoires d'outils pour un enlèvement de matière plus rapide, une durée de vie plus longue et des finitions de surface supérieures qui réduisent les opérations secondaires.

Géométries de pièces complexes : Libérer la conception.

Vos conceptions les plus innovantes ont-elles déjà été mises de côté parce qu'elles étaient jugées "non fabricables" ? Êtes-vous fatigué de compromettre votre vision pour vous adapter aux contraintes des méthodes d'usinage traditionnelles ?

L'usinage CNC à cinq axes supprime ces limites. En permettant à l'outil de coupe d'approcher une pièce sous plusieurs angles en un seul réglage, il rend les caractéristiques complexes telles que les contre-dépouilles, les trous angulaires et les surfaces courbes complexes non seulement possibles, mais pratiques à produire avec une précision exceptionnelle.

L'usinage traditionnel à 3 axes fonctionne sur un simple plan XYZ, ce qui est efficace pour les pièces de base, mais ne suffit pas lorsqu'il s'agit d'une véritable complexité. C'est là que les capacités avancées de l'usinage CNC à 5 axes brillent vraiment, transformant les défis de conception en triomphes de fabrication. Dans le cadre de projets antérieurs de PTSMAKE, nous avons guidé de nombreux clients dans cette transition, en leur permettant de réaliser des conceptions qu'ils pensaient impossibles.

Maîtriser les contre-dépouilles et les cavités profondes

Les contre-dépouilles sont des caractéristiques qui ne peuvent pas être usinées à partir d'une seule approche descendante. Avec une machine à 3 axes, la création de ces contre-dépouilles nécessite souvent de retourner la pièce et d'exécuter plusieurs opérations, ce qui introduit un risque de désalignement et augmente le temps de production. Une machine à 5 axes résout élégamment ce problème en inclinant la pièce ou la tête de l'outil, ce qui permet à la fraise d'atteindre les rebords et les cavités profondes et angulaires sans nouveau réglage. Cette approche à réglage unique, un avantage essentiel de l'usinage CNC à 5 axes, est cruciale pour maintenir des tolérances serrées sur des caractéristiques qui sont relatives les unes aux autres.

Précision dans les trous et passages obliques

Le perçage de trous qui ne sont pas perpendiculaires aux faces principales de la pièce est un autre obstacle courant. Les méthodes traditionnelles peuvent impliquer la création de montages personnalisés pour maintenir la pièce à l'angle correct, un processus coûteux et chronophage.

Voici une comparaison basée sur notre expérience des projets :

| Fonctionnalité | Usinage 3 axes | Usinage CNC 5 axes |

|---|---|---|

| Mise en place | Nécessite des installations sur mesure ou des montages multiples | Configuration unique |

| Précision | Sujet à des erreurs cumulatives | Haute précision et répétabilité |

| Durée du cycle | Plus long en raison de l'intervention manuelle | Beaucoup plus rapide |

| Coût | Coûts d'outillage et de main-d'œuvre plus élevés | Réduction du coût global des pièces complexes |

Grâce à la technologie 5 axes, la machine oriente simplement la pièce ou l'outil à l'angle précis requis et perce le trou. Il ne s'agit pas seulement d'efficacité ; il s'agit d'atteindre un niveau de précision qu'il est difficile de reproduire avec un re-fixage constant. Ce processus, connu sous le nom de Usinage simultané sur 5 axes5L'utilisation d'un système d'étanchéité à l'air est fondamentale pour les composants comportant des passages internes complexes de fluides ou de gaz, tels que ceux que l'on trouve dans l'aérospatiale et les dispositifs médicaux.

La liberté offerte par la technologie 5 axes ne se limite pas à atteindre les endroits difficiles ; elle modifie fondamentalement la façon dont les concepteurs peuvent envisager la forme et la fonction. Elle encourage le passage d'une conception axée sur la fabricabilité à une fabrication axée sur les performances optimales de la conception. Cette capacité a changé la donne pour les clients avec lesquels nous travaillons chez PTSMAKE, en particulier dans les secteurs de la robotique et de l'automobile, où les performances et le poids sont essentiels.

Obtenir des courbes organiques et des surfaces impeccables

La création de surfaces lisses et continuellement incurvées - souvent appelées formes organiques ou biomimétiques - constitue un défi de taille pour les machines à trois axes. Elles approchent les courbes en effectuant une série de minuscules coupes en ligne droite, ce qui peut laisser une finition en escalier ou "festonnée" qui nécessite un polissage manuel important. En revanche, l'usinage à 5 axes permet à l'outil de maintenir un point de contact constant et tangentiel avec la surface.

L'avantage tangentiel

Cet engagement continu de l'outil permet d'obtenir une finition de surface supérieure directement à la sortie de la machine. Il permet de créer des composants qui ne sont pas seulement esthétiques, mais aussi fonctionnels, comme par exemple :

- Surfaces aérodynamiques : Aubes de turbines, roues et panneaux de carrosserie automobile.

- Formes ergonomiques : Implants médicaux, prothèses sur mesure et produits de consommation à haute performance.

Le pouvoir de la consolidation des pièces

L'un des avantages les plus transformateurs est sans doute la possibilité de regrouper plusieurs composants simples en une seule pièce complexe. Au lieu de concevoir, de fabriquer et d'assembler plusieurs pièces individuelles, un ingénieur peut concevoir un composant intégré.

| Aspect | Assemblage de plusieurs pièces | Pièce consolidée à 5 axes |

|---|---|---|

| Nombre de pièces | Haut | Pièce unique |

| Assemblée | Nécessaire, en ajoutant du temps et de la main d'œuvre | Aucun |

| La force | Plus faible en raison des joints et des attaches | Structure monolithique intrinsèquement plus solide |

| Poids | Plus lourd | Plus léger |

| Points de défaillance | Multiples (soudures, boulons, coutures) | Minime |

Cette stratégie permet de réduire le temps d'assemblage, d'éliminer les points de défaillance potentiels au niveau des joints ou des soudures, et se traduit souvent par un produit final plus léger, plus solide et plus fiable. Il s'agit d'une approche puissante que nous avons utilisée pour aider nos clients à rationaliser leurs chaînes d'approvisionnement et à améliorer l'intégrité de leurs produits.

Par essence, l'usinage CNC 5 axes libère les concepteurs des contraintes liées aux angles droits et aux plans simples. Il permet de créer des pièces complexes avec des contre-dépouilles, des angles et des surfaces organiques fluides, ce qui favorise une véritable innovation en fabriquant des géométries complexes directement à partir de votre fichier de conception.

Sélection du fournisseur : Que rechercher dans un partenaire CNC 5 axes ?

Vous êtes-vous déjà fait avoir par un fournisseur qui vous promettait monts et merveilles, mais qui vous livrait des maux de tête ? Choisir un partenaire uniquement sur la base d'un prix bas peut rapidement entraîner des retards dans les projets, des cauchemars en matière de communication et des pièces qui ne répondent pas aux spécifications.

Lors de la sélection d'un partenaire CNC 5 axes, vous devez évaluer quatre domaines clés : la capacité et la technologie de ses machines, ses systèmes de gestion de la qualité, l'efficacité de sa communication et son expérience des normes internationales. Un partenaire solide excelle dans ces quatre domaines, ce qui garantit la fiabilité du prototype à la production.

Le choix d'un partenaire pour l'usinage CNC 5 axes va bien au-delà de la simple confirmation qu'il possède une machine 5 axes. La valeur réelle réside dans la profondeur technique, l'état de l'équipement et les compétences des personnes qui l'utilisent. Une machine bon marché entre de mauvaises mains produit des déchets coûteux.

Évaluer les capacités techniques de base

La première étape consiste à examiner le matériel lui-même. Les machines proviennent-elles de marques réputées telles que DMG Mori, Haas ou Mazak ? L'expérience de PTSMAKE nous a appris que les machines de haute qualité offrent une précision et une fiabilité accrues. Renseignez-vous sur leur programme de maintenance ; une machine bien entretenue est moins susceptible de connaître des temps d'arrêt imprévus qui pourraient retarder votre projet. Un fournisseur qui peut vous montrer fièrement ses carnets d'entretien est un fournisseur qui prend la précision au sérieux.

Évaluation de la programmation et de l'expertise du personnel

Une machine puissante ne sert à rien sans un programmeur compétent. La complexité de l'usinage 5 axes nécessite un logiciel de FAO sophistiqué et des opérateurs capables d'optimiser les parcours d'outils afin de réduire les temps de cycle et d'améliorer les finitions de surface. Vous devriez vous renseigner sur l'expérience de l'équipe avec des pièces similaires aux vôtres en termes de complexité et de matériau. Nous constatons souvent que la vérification de géométries complexes nécessite des compétences avancées en matière d'inspection, notamment Programmation CMM6afin de s'assurer que chaque caractéristique correspond parfaitement au modèle CAO.

Connaissance des matériaux et de l'outillage

L'expertise d'un fournisseur en matière de matériaux différents est cruciale. Chaque métal ou plastique se comporte différemment pendant l'usinage, et le bon outillage et la bonne stratégie de coupe peuvent faire toute la différence.

| Matériau | Défi majeur en matière d'usinage | Approche recommandée |

|---|---|---|

| Aluminium 6061 | La texture gommeuse peut entraîner l'accumulation d'outils. | Utiliser l'usinage à grande vitesse (UGV) avec des outils en carbure tranchants et revêtus. |

| Acier inoxydable 316 | Le travail durcit rapidement, ce qui provoque l'usure de l'outil. | Utiliser des vitesses de coupe plus faibles, des vitesses d'avance élevées et un flux constant de liquide de refroidissement. |

| Titane (Ti-6Al-4V) | Une mauvaise conductivité thermique entraîne une forte chaleur à l'extrémité de l'outil. | Utiliser un liquide de refroidissement à haute pression et des géométries d'outils spécifiques pour gérer la chaleur. |

Au-delà des machines et des programmeurs, les processus opérationnels d'un fournisseur sont ce qui distingue les grands partenaires des partenaires simplement adéquats. Des systèmes de qualité robustes et une communication claire et efficace sont les fondements d'une relation de fabrication fructueuse, en particulier lorsqu'il s'agit de projets complexes d'usinage CNC à 5 axes. Si un fournisseur n'y parvient pas, même la meilleure technologie n'empêchera pas les problèmes.

Déconstruction du système de gestion de la qualité

Ne vous contentez pas de demander si l'entreprise est certifiée ISO 9001 ; demandez-lui comment elle la met en œuvre dans l'atelier. À quoi ressemble son processus d'inspection ? Un partenaire fiable doit disposer d'un protocole d'inspection en plusieurs étapes, comprenant une inspection du premier article (FAI) pour les nouvelles pièces, des contrôles en cours de fabrication pour détecter rapidement les déviations et un rapport d'inspection final qui est expédié avec vos pièces. Chez PTSMAKE, nous fournissons des rapports détaillés contenant des données dimensionnelles clés, ce qui permet à nos clients de s'assurer que leurs spécifications ont été respectées.

Communication et gestion de projet

Une communication efficace peut faire le succès ou l'échec d'un projet. Y a-t-il un chef de projet dédié ou un point de contact unique pour votre compte ? Quelle est la rapidité de réponse aux questions techniques ou aux demandes de mise à jour ? Une communication claire et proactive permet d'éviter les malentendus et de maintenir le projet sur la bonne voie. Des réponses vagues ou des réponses lentes sont souvent des signes précurseurs d'une désorganisation interne. Un bon partenaire devrait également fournir un retour d'information sur la conception pour la fabrication (DFM), en proposant des suggestions pour améliorer la conception de votre pièce afin d'en améliorer l'efficacité et d'en réduire le coût.

Drapeaux rouges dans la communication avec les fournisseurs

| Drapeau rouge de la communication | Impact potentiel sur votre projet |

|---|---|

| Réponses vagues ou incohérentes | Il se peut que le fournisseur ne comprenne pas parfaitement vos exigences. |

| Temps de réponse lent (>24h) | Retards dans la prise de décision et la résolution de problèmes. |

| Pas de point de contact dédié | Confusion, détails manqués et manque de responsabilité. |

| Résistance au retour d'information de la DFM | Occasions perdues de réduire les coûts et d'améliorer la qualité des pièces. |

Pour sélectionner le bon partenaire CNC 5 axes, il faut aller au-delà du devis. Il est essentiel de procéder à une évaluation approfondie de la technologie des machines, des systèmes de qualité, des pratiques de communication et de l'expérience des normes internationales. Cette diligence vous permet de trouver un partenaire fiable qui s'engage à fournir de la précision et de la valeur.

Surmonter les défis courants de l'usinage CNC à 5 axes ?

Avez-vous déjà eu l'impression que les parcours 5 axes complexes sont une lutte constante contre les erreurs ? Ou que vous êtes à deux doigts d'une collision coûteuse avec la machine ou d'une pièce mise au rebut ?

La clé pour surmonter les défis courants de l'usinage CNC à 5 axes réside dans une stratégie combinée : l'utilisation d'un logiciel de FAO avancé avec une simulation rigoureuse, la mise en place de contrôles de processus robustes et l'habilitation d'opérateurs hautement qualifiés qui comprennent les subtilités de la machine.

Pour maîtriser l'usinage 5 axes, il ne s'agit pas tant d'éviter les défis que de disposer des systèmes adéquats pour les relever. La complexité accrue par rapport à l'usinage 3 axes introduit davantage de variables, mais celles-ci peuvent être gérées efficacement grâce à une approche moderne qui allie la technologie et l'expertise humaine.

Maîtriser la complexité de la programmation

Pour beaucoup, le premier obstacle est la programmation. Contrairement aux configurations plus simples, les parcours d'outils 5 axes impliquent des mouvements rotatifs et linéaires simultanés, ce qui augmente considérablement le risque de collisions entre l'outil, le porte-outil, la pièce à usiner, le dispositif de fixation et les composants de la machine. C'est là que les logiciels de FAO (fabrication assistée par ordinateur) avancés deviennent indispensables. Les systèmes modernes proposent des stratégies de parcours d'outils sophistiquées, conçues spécifiquement pour les opérations à 5 axes, telles que le fraisage par enlèvement de copeaux et le contournage multi-axes. Plus important encore, ils offrent des environnements de simulation intégrés. Avant que le code n'atteigne la machine, nous pouvons effectuer une simulation numérique complète. Il ne s'agit pas d'un simple dessin au trait, mais d'une représentation virtuelle de l'ensemble du processus d'usinage, qui vérifie l'absence de gouges, de collisions et de mouvements inefficaces. Elle modélise les caractéristiques uniques de la machine cinématique7La simulation doit donc refléter fidèlement la réalité.

La puissance de la vérification du code G

Un point de défaillance courant peut se produire pendant le post-traitement, lorsque le parcours FAO est traduit en code G spécifique que votre machine comprend. Un post-processeur mal configuré peut introduire des erreurs subtiles que la simulation FAO pourrait ne pas détecter. Pour atténuer ce problème, nous nous appuyons sur une dernière étape : la vérification du code G. Ce processus simule le code G réel, et pas seulement les données FAO, ce qui constitue l'ultime contrôle avant d'appuyer sur "démarrage du cycle".

| Méthode de vérification | Objectif principal | Principaux avantages |

|---|---|---|

| Simulation de parcours d'outils FAO | Trajectoire de la fraise par rapport au modèle de la pièce | Il permet de détecter les abus et les erreurs de programmation de base. |

| Simulation de machine | Mouvement complet de la machine (outil, support, fixations) | Prévient les collisions coûteuses avec les composants de la machine. |

| Vérification du code G | Le code final, lisible par une machine | Confirme l'exactitude du post-traitement et détecte les erreurs cachées. |

Ce processus de vérification à plusieurs niveaux est la pierre angulaire d'un usinage CNC 5 axes fiable, qui transforme les catastrophes potentielles en succès prévisibles.

Si la technologie constitue un puissant filet de sécurité, elle ne peut remplacer l'expérience et l'intuition d'un machiniste compétent. Le logiciel le plus sophistiqué au monde ne peut pas prendre en compte toutes les variables du monde réel. Chez PTSMAKE, nous considérons nos opérateurs comme l'élément final et le plus crucial du contrôle des processus.

L'élément humain irremplaçable

Un opérateur qualifié ne se contente pas de charger des pièces et d'appuyer sur des boutons. Il est à l'écoute des réactions de la machine. Il peut entendre le changement subtil de son qui indique l'usure de l'outil ou un broutage excessif. Il surveille l'évacuation des copeaux afin d'éviter les reprises de coupe, qui peuvent entraîner un mauvais état de surface ou une rupture de l'outil. Ils ont l'autorité et les connaissances nécessaires pour procéder à des ajustements en temps réel, par exemple en utilisant des dérogations à la vitesse d'avance pour optimiser les conditions de coupe à la volée. Cet engagement actif est essentiel, en particulier lors de l'usinage de matériaux exotiques ou de géométries complexes pour la première fois. D'après notre expérience des projets passés, investir dans la formation continue des opérateurs permet d'obtenir un meilleur rendement en termes de qualité et d'efficacité que n'importe quelle pièce d'équipement.

Construire des processus robustes et reproductibles

Obtenir une fois une pièce parfaite, c'est bien ; l'objectif est de l'obtenir à chaque fois. Pour ce faire, il faut des contrôles de processus robustes qui normalisent l'ensemble du flux de travail.

Des configurations standardisées

Chaque travail commence par une feuille de réglage documentée. Celle-ci précise la stratégie exacte de maintien de la pièce, les données relatives à l'outil (y compris les décalages de longueur et de diamètre) et les cycles de palpage permettant d'établir des systèmes de coordonnées de travail précis. En minimisant les variables d'un réglage à l'autre, nous nous assurons que le programme se déroule de la même manière à chaque fois.

Vérification en cours de route

Pour les pièces dont les tolérances sont critiques, nous programmons souvent des cycles de palpage en cours de fabrication. La machine interrompt la coupe, utilise un palpeur pour mesurer une caractéristique qu'elle vient d'usiner et compare cette mesure à la valeur nominale. Si un écart est détecté, le système peut automatiquement appliquer des décalages pour le corriger sur les caractéristiques suivantes, garantissant ainsi que la pièce finale est bien conforme aux spécifications sans intervention manuelle. Cette approche proactive du contrôle de la qualité est fondamentale pour la réussite de l'usinage CNC à 5 axes.

La réussite de l'usinage 5 axes repose sur l'association de logiciels de FAO et de simulation avancés avec l'expertise irremplaçable d'opérateurs qualifiés. Cette synergie, soutenue par des contrôles de processus robustes pour la cohérence, est la base de la production fiable et efficace de pièces complexes et de haute qualité.

Découvrez comment l'optimisation de cet élément crucial peut réduire considérablement le temps d'usinage et améliorer la qualité de votre pièce finale. ↩

Explorez la mécanique du mouvement des machines pour mieux comprendre comment la technologie 5 axes offre une vitesse et une précision supérieures. ↩

Découvrez comment cet étalonnage avancé cartographie et corrige l'ensemble du volume de travail 3D d'une machine CNC pour une précision optimale. ↩

Découvrez comment cette caractéristique clé de la machine garantit la précision de votre pièce sous tous les angles. ↩

Cliquez pour découvrir comment les cinq axes se coordonnent pour usiner des contours complexes avec une précision et une finition inégalées. ↩

Découvrez comment la programmation avancée des MMT est utilisée pour vérifier des géométries complexes et s'assurer que vos pièces répondent à des exigences de tolérance strictes. ↩

Cliquez pour comprendre comment le modèle cinématique d'une machine est essentiel pour une simulation précise et la prévention des collisions dans la programmation 5 axes. ↩