Vous êtes confronté à la conception d'une pièce complexe en aluminium et vous avez besoin de l'usiner rapidement et proprement. Un mauvais choix d'aluminium peut transformer votre projet en un cauchemar d'outils cassés, de mauvais états de surface et de délais non respectés. Tous les machinistes savent que le choix de la nuance d'aluminium peut faire ou défaire votre travail CNC.

L'aluminium 6061-T6 est l'aluminium le plus facile à usiner en CNC en raison de son excellente usinabilité, de sa dureté équilibrée et de ses caractéristiques de coupe tolérantes qui fonctionnent bien avec l'outillage et les paramètres standard.

J'usine quotidiennement des pièces en aluminium chez PTSMAKE, et j'ai pu constater que le choix du bon matériau permet de gagner du temps et de l'argent. L'alliage 6061-T6 offre un équilibre parfait pour la plupart des applications, mais il existe d'autres nuances qui méritent d'être prises en compte en fonction de vos besoins spécifiques. Laissez-moi vous expliquer ce qui fait que certains alliages d'aluminium sont plus adaptés à la commande numérique que d'autres, afin que vous puissiez choisir la meilleure option pour votre prochain projet.

Quelles sont les meilleures qualités d'aluminium pour l'usinage CNC ?

Vous est-il déjà arrivé de choisir une qualité d'aluminium pour un projet et de vous rendre compte qu'elle ne résistait pas aux contraintes ou qu'elle se corrodait de façon inattendue ? Le choix d'un mauvais matériau peut faire dérailler l'ensemble de votre calendrier de production.

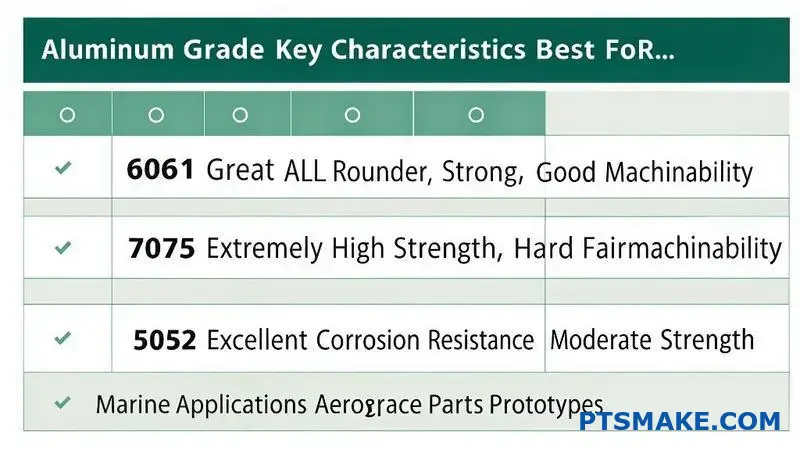

La nuance d'aluminium la plus populaire et la plus polyvalente pour l'usinage CNC général est la 6061, appréciée pour son excellente usinabilité, sa bonne solidité et sa résistance à la corrosion. Pour les applications soumises à de fortes contraintes et nécessitant une résistance supérieure, la nuance 7075 est le meilleur choix, tandis que la nuance 5052 est idéale pour les pièces de tôlerie nécessitant une excellente résistance à la corrosion.

Le choix du "meilleur" grade n'est pas une question de bonne réponse unique ; il s'agit de trouver la bonne solution pour votre application spécifique. Le choix optimal dépend de l'équilibre entre plusieurs facteurs clés. Chez PTSMAKE, nous guidons nos clients dans cette décision en évaluant les performances du matériau par rapport aux exigences uniques de leur projet. Le processus d'usinage CNC de l'aluminium est fortement influencé par les propriétés intrinsèques du matériau. La compréhension de ces caractéristiques est la première étape de la réussite. Les propriétés d'un matériau traitement thermique1 peut modifier de manière significative ses propriétés mécaniques finales, un aspect crucial pour les composants structurels.

Facteurs clés pour la sélection des grades

Usinabilité et résistance

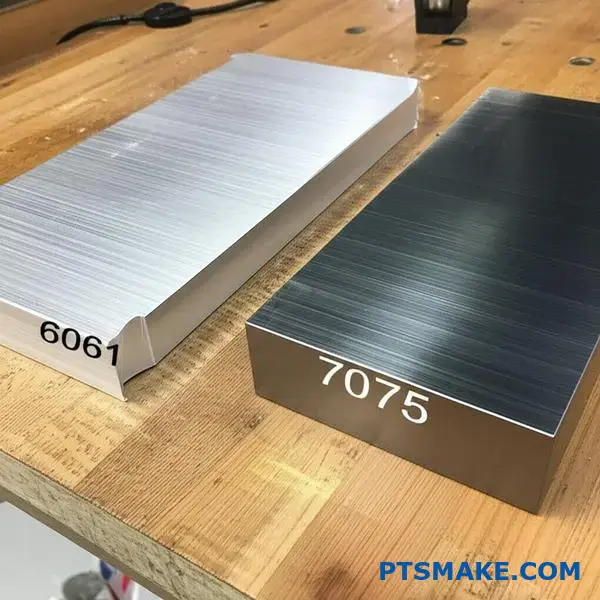

Souvent, il faut faire un compromis. Les alliages plus tendres sont plus faciles à usiner mais offrent une résistance moindre. Les alliages plus durs, comme le 7075, offrent une résistance incroyable mais peuvent être plus difficiles et plus coûteux à usiner.

Résistance à la corrosion

Pour les pièces exposées à l'humidité ou à des produits chimiques agressifs, les grades 5052 ou 6061 sont d'excellents choix.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que le fait d'associer directement l'application à la qualité du matériau simplifiait le processus de sélection. L'erreur la plus fréquente consiste à faire de la sur-ingénierie en choisissant un alliage coûteux et à haute résistance alors qu'une nuance plus économique aurait parfaitement fonctionné. En commençant par l'utilisation finale, vous pouvez éviter des coûts inutiles et des complexités de fabrication.

Applications courantes et qualités recommandées

Voici une répartition simple que nous utilisons souvent pour aider nos clients à faire une première sélection :

| Type d'application | Niveau recommandé | Principaux avantages |

|---|---|---|

| Polyvalents, Prototypes | 6061-T6 | Meilleur équilibre général |

| Aérospatiale, pièces soumises à de fortes contraintes | 7075-T6 | Résistance maximale |

| Marine, exposition aux produits chimiques | 5052-H32 | Résistance supérieure à la corrosion |

| Composants automobiles | 6061-T6 / 6082-T6 | Bonne résistance et soudabilité |

Ce tableau constitue un excellent point de départ pour toute discussion sur les services d'usinage CNC de l'aluminium.

Le choix de la meilleure nuance d'aluminium pour l'usinage CNC implique de trouver un équilibre entre l'usinabilité, la solidité et la résistance à la corrosion et les besoins de l'application. Si la nuance 6061 est un excellent polyvalent et que la nuance 7075 excelle dans les applications soumises à de fortes contraintes, le choix optimal est toujours dicté par la fonction finale de la pièce et l'environnement dans lequel elle sera fabriquée.

Quelle est la finesse d'usinage de l'aluminium ?

Vous est-il déjà arrivé de concevoir une pièce en aluminium élégante et légère, mais de la voir se déformer ou se déchirer sur la machine ? Repousser les limites de la finesse sans disposer d'un guide clair peut s'avérer frustrant et coûteux.

En règle générale, une épaisseur de paroi de 0,020 pouce (0,5 mm) est réalisable pour la plupart des projets d'usinage CNC de l'aluminium. Toutefois, grâce à un outillage spécialisé, à un serrage stratégique et à des paramètres de coupe optimisés, nous avons réussi à usiner des parois aussi fines que 0,010 pouce (0,25 mm) pour des applications spécifiques.

Facteurs clés influençant l'épaisseur des parois

L'épaisseur maximale que vous pouvez atteindre n'est pas un chiffre unique ; c'est le résultat de plusieurs facteurs en interaction. Les bons choix font la différence entre une pièce réussie et un morceau de ferraille.

Sélection d'alliages d'aluminium

Le type d'aluminium est le premier élément à prendre en compte. Les alliages plus tendres comme le 6061 sont courants mais peuvent être "gommeux", tandis que les alliages plus durs comme le 7075 s'usinent plus proprement, ce qui permet d'obtenir des parois plus minces. La forme initiale du matériau, qu'il s'agisse d'un bloc coulé ou d'une feuille laminée, introduit également des variables telles que propriétés anisotropes2 qui ont un impact sur la stabilité pendant l'usinage.

Géométrie des pièces

Une paroi simple et plate est plus facile à usiner finement qu'une paroi complexe et incurvée. La taille globale de la pièce a également son importance ; une petite pièce mince est plus stable qu'une grande paroi mince non soutenue, qui est très sujette aux vibrations.

| Facteur | Impact sur l'épaisseur minimale |

|---|---|

| Alliage Dureté | Les alliages plus durs permettent généralement d'obtenir des parois plus fines. |

| Complexité des pièces | Des géométries plus simples permettent d'obtenir des caractéristiques plus fines. |

| Zone non prise en charge | De plus grandes surfaces non soutenues nécessitent des murs plus épais. |

Stratégie d'usinage et outillage

Même avec un matériau et une conception parfaits, une mauvaise approche de l'usinage entraînera l'échec. Le succès de l'usinage CNC de l'aluminium, en particulier pour les parois minces, réside dans les détails du processus lui-même.

Le maintien en position de travail, c'est tout

Vous ne pouvez pas usiner ce que vous ne pouvez pas tenir fermement. Pour les pièces ultra-minces, les étaux standard peuvent provoquer des distorsions. Dans le cadre de projets antérieurs de PTSMAKE, nous avons souvent utilisé des montages personnalisés, des mandrins à vide ou des techniques de "pelage d'oignon", où une fine couche finale est laissée jusqu'à la toute fin pour maintenir la rigidité.

Outils de coupe et paramètres

Des fraises en bout tranchantes et de haute qualité ne sont pas négociables. L'utilisation d'outils à angle d'hélice élevé permet d'évacuer efficacement les copeaux et de réduire les efforts de coupe. Nous équilibrons soigneusement la vitesse de la broche et la vitesse d'avance : trop agressive, la pièce se déforme ; trop lente, la chaleur s'accumule et provoque des déformations.

| Technique | Avantage pour les murs minces |

|---|---|

| Fixation sur mesure | Fournit un soutien maximal et évite les distorsions de serrage. |

| Outils tranchants à haute hélice | Réduit la pression de coupe et améliore l'évacuation des copeaux. |

| Utilisation optimisée du liquide de refroidissement | Gère l'accumulation de chaleur pour éviter les déformations thermiques. |

L'obtention de pièces ultra-minces en aluminium est un exercice d'équilibre. Bien que 0,020" soit un point de départ sûr, des facteurs tels que le choix de l'alliage et la géométrie sont essentiels. Le succès dépend en fin de compte d'un contrôle précis du processus, allant d'un usinage spécialisé à un outillage et à des paramètres de coupe optimisés.

Quelles sont les vitesses de coupe qui conviennent le mieux à la CNC pour l'aluminium ?

Avez-vous déjà modifié vos paramètres à l'infini pour obtenir un mauvais état de surface ou un outil cassé ? Trouver le point idéal pour l'aluminium peut ressembler à un jeu de devinettes.

Pour la plupart des alliages d'aluminium tels que le 6061, la vitesse de coupe se situe entre 800 et 1 500 pieds de surface par minute (SFM). Cependant, la vitesse optimale dépend fortement des capacités spécifiques de votre machine, de l'outillage, de l'alliage exact et de la profondeur de coupe.

La première étape consiste à comprendre les paramètres fondamentaux. Les deux valeurs les plus critiques sont la vitesse de coupe et la vitesse de rotation de la broche (RPM). Bien qu'elles soient liées, elles ne sont pas identiques. La vitesse de coupe (SFM ou m/min) est la vitesse relative entre l'arête de coupe de l'outil et la pièce à usiner. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons constaté qu'il est essentiel de bien définir cette vitesse pour éviter des problèmes tels qu'une perte de qualité de l'acier. Bordure bâtie3 sur l'outil.

Facteurs clés influençant la vitesse

Alliage d'aluminium

Les différents alliages ont des cotes d'usinabilité différentes. Par exemple, l'aluminium 7075 est plus dur que l'aluminium 6061 et nécessite généralement des vitesses légèrement inférieures pour gérer efficacement la chaleur et l'usure de l'outil.

| Alliage d'aluminium | SFM de départ recommandé | Notes |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Très courant, excellente usinabilité. |

| 7075-T6 | 800 - 1500 | Plus dur, plus fort, il nécessite plus de contrôle. |

| 2024-T3 | 600 - 1200 | La gomme, peut être un défi. |

Outre le réglage de la vitesse principale, vous devez tenir compte de la vitesse d'avance et de la charge de copeaux. La vitesse d'avance est la vitesse à laquelle l'outil se déplace dans la matière, tandis que la charge de copeaux est l'épaisseur de matière enlevée par chaque arête de coupe (goujure) de l'outil. Une charge de copeaux plus importante peut améliorer les temps de cycle, mais augmente les efforts de coupe. Pour obtenir de bons résultats, il faut usinage CNC de l'aluminiumIl est donc essentiel de les équilibrer. Une vitesse d'avance lente avec un régime élevé peut provoquer un frottement au lieu d'une coupe, générant une chaleur excessive et conduisant à une défaillance prématurée de l'outil.

Optimisation des paramètres d'outil et de coupe

Sélection des outils

Le choix du bon outil fait une énorme différence. Pour l'aluminium, les fraises polies à grande hélice et à 2 ou 3 goujures sont généralement les meilleures, car elles permettent d'évacuer efficacement les copeaux.

| Nombre de goujures de l'outil | Utilisation recommandée | Évacuation des puces |

|---|---|---|

| 2-Flûte | Ebauche, rainurage | Excellent |

| 3-Flûte | Usage général, finition | Bon |

| 4+ Flûte | Finition uniquement | Moyen (risque d'écaillage) |

La vitesse de coupe optimale pour l'aluminium n'est pas un chiffre unique. Il s'agit d'une gamme équilibrée déterminée par votre alliage, votre outillage et la configuration de votre machine. Commencez par les valeurs SFM recommandées, puis ajustez votre vitesse d'avance et votre charge de copeaux pour obtenir la meilleure finition et la meilleure durée de vie de l'outil.

Combien coûte l'usinage CNC professionnel de l'aluminium ?

Avez-vous déjà eu du mal à prévoir le coût final de vos pièces usinées ? Des dépenses imprévues peuvent faire dérailler même les budgets les mieux planifiés, entraînant des retards frustrants et des questions difficiles.

Le coût final de l'usinage CNC professionnel de l'aluminium n'est pas un chiffre unique. Il est déterminé par des facteurs tels que la qualité du matériau, le temps d'usinage, la complexité de la pièce, les tolérances et le post-traitement. Une pièce simple coûte beaucoup moins cher qu'une pièce présentant des caractéristiques complexes et des spécifications strictes.

Comprendre les principaux facteurs de coûts

La base de tout devis d'usinage CNC de l'aluminium repose sur deux facteurs principaux : la matière première et le temps de fonctionnement d'une machine CNC. L'alliage d'aluminium que vous choisissez a un impact direct sur le prix. Par exemple, l'aluminium 7075 est plus résistant mais plus cher et plus difficile à usiner que l'alliage 6061, plus courant. Cette difficulté se traduit par des temps d'usinage plus longs et une usure accrue des outils, ce qui augmente encore le coût. La facilité de coupe d'un matériau, ou usinabilité4est une variable critique qui influence directement le taux d'heures-machines et les dépenses globales.

| Fonctionnalité | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Coût relatif | Plus bas | Plus élevé (~20-40% de plus) |

| Usinabilité | Excellent | Juste |

| Utilisation courante | Usage général | Haute tension, aérospatiale |

Facteurs secondaires qui déterminent le prix final

Au-delà des éléments de base, plusieurs autres éléments influencent considérablement votre budget. La complexité des pièces est un élément majeur ; des géométries plus complexes avec des courbes complexes et des poches profondes nécessitent davantage de programmation, un outillage spécialisé et des temps d'exécution plus longs. De même, des tolérances plus étroites exigent des réglages de machine plus précis et un contrôle de qualité rigoureux, ce qui augmente les coûts de la main-d'œuvre et des machines. Dans le cadre de nos projets chez PTSMAKE, nous indiquons souvent à nos clients que les étapes de post-traitement, telles que l'anodisation ou la peinture, peuvent également ajouter un pourcentage considérable au coût final d'un projet d'usinage CNC de l'aluminium.

| Niveau de tolérance | Impact sur les coûts | Approche de l'usinage |

|---|---|---|

| Standard (±0,1 mm) | Base de référence | Configuration standard, cycle plus rapide |

| Serré (±0,025 mm) | +25% à +100% | Vitesses réduites, contrôles fréquents |

| Très serré (<±0,01mm) | +100% à +300% | Outils spécialisés, contrôle du climat |

Pour établir un budget efficace pour l'usinage CNC de l'aluminium, il faut regarder au-delà de la surface. Le coût final est un mélange de choix de matériaux, d'heures de machine, de complexité de la pièce, de tolérances requises et de services de finition. Il est essentiel de comprendre ces facteurs clés pour établir des prévisions précises et éviter les dépenses imprévues.

Quelles tolérances l'usinage CNC de l'aluminium permet-il d'atteindre ?

Vous est-il déjà arrivé de spécifier une tolérance serrée pour une pièce en aluminium et de devoir faire face à des dépassements de coûts ou à des retards de production inattendus ? Ce problème courant peut perturber le calendrier et le budget d'un projet.

L'usinage CNC standard de l'aluminium permet généralement d'obtenir des tolérances de ±0,127 mm. Pour les besoins de haute précision, il est possible d'atteindre des tolérances beaucoup plus étroites, telles que ±0,001 pouce (±0,025 mm) ou même jusqu'à ±0,0005 pouce (±0,013 mm) avec des machines et des processus avancés.

Il est essentiel de comprendre les facteurs qui influencent ces résultats. La tolérance finale n'est pas un simple chiffre que vous choisissez ; c'est le résultat de plusieurs éléments qui interagissent.

Facteurs clés influençant les tolérances

La qualité et l'étalonnage de la machine CNC elle-même sont fondamentaux. Une machine 5 axes rigide et bien entretenue sera toujours plus performante qu'une machine 3 axes moins robuste. En outre, l'alliage d'aluminium utilisé a son importance. Par exemple, l'alliage 6061-T6 est connu pour sa bonne usinabilité, tandis que l'alliage 7075-T6, bien que plus résistant, peut être plus difficile à usiner avec des tolérances extrêmement serrées en raison des contraintes internes. Un bon serrage et l'utilisation d'outils de coupe affûtés et de haute qualité ne sont pas non plus négociables pour la précision. L'ensemble de ces éléments forme un système dans lequel le maillon le plus faible détermine le résultat final. Dimensionnement et tolérancement géométriques5 capacité.

Alliage d'aluminium et tolérance réalisable

| Alliage d'aluminium | Tempérament commun | Usinabilité | Tolérance standard typique |

|---|---|---|---|

| 6061 | T6 | Bon | ±0,005" (±0,127 mm) |

| 7075 | T6 | Juste | ±0,005" (±0,127 mm) |

| 2024 | T3 | Bon | ±0,004" (±0,102 mm) |

| 5052 | H32 | Juste | ±0,005" (±0,127 mm) |

S'il est techniquement possible d'obtenir des tolérances très serrées, ce n'est pas toujours pratique ou rentable. Chaque décimale ajoutée à une spécification de tolérance peut avoir un impact significatif sur le coût final de la pièce.

Le coût de la précision

Le fait d'exiger des tolérances plus étroites que ce qui est nécessaire sur le plan fonctionnel est une erreur d'ingénierie courante qui augmente considérablement les dépenses. En effet, l'obtention d'une plus grande précision dans l'usinage CNC de l'aluminium nécessite des vitesses de machine plus lentes, des changements d'outils plus fréquents, des équipements d'inspection spécialisés et, souvent, de multiples opérations de finition. Dans le cadre de nos projets chez PTSMAKE, nous collaborons fréquemment avec nos clients sur des revues de conception pour la fabrication (DFM). Ce processus permet d'identifier les caractéristiques pour lesquelles les tolérances peuvent être assouplies sans affecter la fonction de la pièce, ce qui permet de réaliser des économies substantielles en termes de coûts et de temps. Il faut toujours se demander si une tolérance plus stricte apporte une réelle valeur ajoutée.

Tolérance et coût relatif

| Niveau de tolérance | Augmentation des coûts relatifs | Processus d'usinage et d'inspection |

|---|---|---|

| Standard (±0,005") | Base (1x) | Vitesses standard, contrôles de qualité de base |

| Serré (±0,001") | 2x - 4x | Vitesses plus lentes, inspection par CMM |

| Haute précision (±0.0005") | 5x - 10x+ | Configurations multiples, métrologie avancée |

L'usinage CNC de l'aluminium peut offrir des tolérances allant de ±0,005" en standard à ±0,0005" en haute précision. Ces tolérances dépendent de la qualité de la machine et du matériau. Cependant, des tolérances plus strictes augmentent les coûts, ce qui rend essentiel un examen de la conception pour la fabrication afin d'équilibrer la précision et le budget.

Quel est l'impact de la finition et du post-traitement sur votre calendrier d'usinage CNC de l'aluminium ?

Vous est-il déjà arrivé qu'une pièce parfaitement usinée soit retardée de plusieurs semaines pour des raisons de finition ? Il est frustrant de constater que les dernières retouches deviennent le principal goulot d'étranglement, mettant en péril les délais de votre projet.

Le post-traitement et la finition peuvent ajouter de quelques heures à plusieurs semaines à votre délai total d'usinage CNC de l'aluminium. La durée exacte dépend fortement du type de finition, de la complexité du processus et du fait qu'il soit réalisé en interne ou externalisé.

Le parcours d'une pièce en aluminium ne se termine pas lorsque la machine CNC s'arrête. Le post-traitement est une étape critique qui peut influencer de manière significative la date de livraison finale. Le choix de la finition a un impact direct sur les délais et les performances de la pièce.

Options de finition courantes

Les finitions mécaniques simples, comme l'ébavurage ou le microbillage, peuvent n'ajouter que quelques heures. En revanche, les traitements chimiques plus complexes sont une autre histoire. Par exemple, un processus standard comme le Anodisation6 peut ajouter plusieurs jours au délai, en tenant compte du stockage, du traitement et du séchage. Les finitions plus spécialisées nécessitent encore plus de temps.

| Processus de finition | Temps typique Addition | Principaux éléments à prendre en compte |

|---|---|---|

| Tel qu'usiné | 0 jours | Option la plus rapide, peut présenter des marques d'outils visibles. |

| Sablage de perles | 0,5 - 1 jour | Crée une surface mate uniforme. |

| Anodisation (Type II) | 2 - 4 jours | Ajoute de la résistance à la corrosion et de la couleur. |

| Revêtement par poudre | 3 - 5 jours | Procure une finition durable, épaisse et décorative. |

Au-delà du processus spécifique, la logistique joue un rôle important. Chez PTSMAKE, nous gérons de nombreux processus de finition en interne, ce qui permet de rationaliser le flux de travail et de réduire les retards. Lorsqu'un processus doit être externalisé, il faut tenir compte des pertes de temps cachées.

Les retards cachés : Logistique et contrôle de la qualité

L'expédition des pièces à un fournisseur tiers et leur retour ajoutent au temps de transit. Plus important encore, vos pièces entreront dans leur file d'attente de production, ce qui pourrait signifier une attente derrière d'autres travaux.

Gestion de la finition externalisée

Le contrôle de la qualité est un autre facteur. Que se passe-t-il si un lot revient du finisseur en dehors des spécifications ? Les pièces peuvent devoir être démontées et retraitées, ce qui entraîne des retards importants. C'est pourquoi un partenaire fiable qui gère l'ensemble de la chaîne d'approvisionnement, y compris les finisseurs qualifiés, est inestimable pour toute entreprise. usinage CNC de l'aluminium projet.

| Retard potentiel | Impact sur le temps | Stratégie d'atténuation |

|---|---|---|

| Transit vers/depuis le vendeur | 2 - 5 jours | Faire appel à un fournisseur unique disposant de capacités internes. |

| Temps d'attente du vendeur | 1 - 10+ jours | S'associer à un fabricant qui entretient de solides relations avec ses fournisseurs. |

| Retravail/rejet | 3 - 7 jours | Mettre en œuvre des contrôles de qualité rigoureux à l'entrée et à la sortie. |

La finition est une partie essentielle, mais souvent sous-estimée, du calendrier de l'usinage CNC de l'aluminium. Il est essentiel de prendre en compte dès le départ les processus spécifiques, les retards logistiques potentiels et les étapes de contrôle de la qualité pour éviter les goulets d'étranglement inattendus et garantir la livraison de vos pièces dans les délais impartis.

Quelles sont les finitions de surface disponibles pour l'aluminium CNC ?

Vous est-il déjà arrivé de spécifier une finition pour une pièce en aluminium et de vous rendre compte qu'elle ne répondait pas à vos exigences en matière de durabilité ou d'esthétique ? Cette inadéquation peut entraîner des retouches coûteuses et des retards dans les projets.

Les finitions de surface les plus courantes pour les pièces d'aluminium CNC sont l'état brut d'usinage, le microbillage, l'anodisation (types II et III), le revêtement par poudre, la peinture et le revêtement par conversion de film chimique. Chaque finition offre des avantages uniques en termes de protection, d'apparence et de fonctionnalité pour vos pièces d'usinage CNC en aluminium.

Lors du choix d'une finition, il est essentiel de ne pas se limiter à l'apparence. La fonction première de la pièce dicte souvent le meilleur choix. Pour les applications nécessitant une grande durabilité et une résistance à la corrosion, les finitions protectrices sont essentielles.

Finitions protectrices et fonctionnelles

Anodisation (Type II & Type III)

L'anodisation est un procédé électrochimique qui forme une couche d'oxyde durable et résistante à la corrosion à la surface de l'aluminium. Le type II, ou anodisation "claire/couleur", est idéal à des fins esthétiques et offre une protection modérée. Le type III, connu sous le nom d'anodisation à couche dure, crée une couche beaucoup plus épaisse et dense, offrant une résistance supérieure à l'usure et à l'abrasion. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que l'anodisation à couche dure était essentielle pour les pièces d'assemblages mécaniques soumis à une forte usure. Il s'agit d'un processus critique, en particulier lorsque les pièces doivent résister à des chocs potentiels. corrosion galvanique7 au contact d'autres métaux.

| Fonctionnalité | Anodisation (Type III) | Film chimique |

|---|---|---|

| Utilisation principale | Résistance à l'usure | Protection contre la corrosion |

| Épaisseur | Plus épais (25-125 µm) | Très mince (<1 µm) |

| Conductivité | Isolation électrique | Conducteur électrique |

| Apparence | Plus sombre, plus opaque | Clair à Jaune/Or |

Au-delà de la protection, de nombreuses applications privilégient l'aspect et le toucher du produit final. Les finitions esthétiques peuvent masquer les marques d'usinage, apporter de la couleur et créer une texture spécifique, ce qui améliore considérablement la valeur perçue de la pièce.

Finitions esthétiques et préparatoires

Sablage de perles

Le microbillage propulse de fines billes de verre à haute pression pour créer une finition mate ou satinée uniforme et non directionnelle. C'est un excellent moyen d'éliminer les imperfections mineures de la surface et les marques d'outils laissées par le processus d'usinage CNC de l'aluminium. Nous l'utilisons souvent comme prétraitement avant l'anodisation pour obtenir une surface de qualité supérieure, non réfléchissante, que nos clients apprécient.

Revêtement par poudre et peinture

Pour obtenir de la couleur et une couche protectrice durable, le revêtement en poudre et la peinture sont les meilleurs choix. Le thermolaquage consiste à appliquer une poudre sèche par voie électrostatique, puis à la faire durcir à chaud, créant ainsi une finition qui est généralement plus résistante qu'une peinture liquide classique.

| Fonctionnalité | Sablage de perles | Revêtement par poudre | Peinture |

|---|---|---|---|

| Apparence | Texture mate/satinée | Lisse/Texturé, Couleur | Lisse, brillant/mat |

| Fonction | Masque les marques d'outils | Couleur, durabilité | Couleur, protection |

| En tant que prétraitement | Oui | Parfois | Souvent |

Le choix de la bonne finition pour les pièces d'aluminium CNC implique de trouver un équilibre entre les besoins fonctionnels, comme la résistance à l'usure, et les objectifs esthétiques. Les options vont des revêtements protecteurs tels que l'anodisation et le film chimique aux finitions axées sur l'aspect telles que le microbillage et le revêtement par poudre, ce qui garantit un choix approprié pour chaque application.

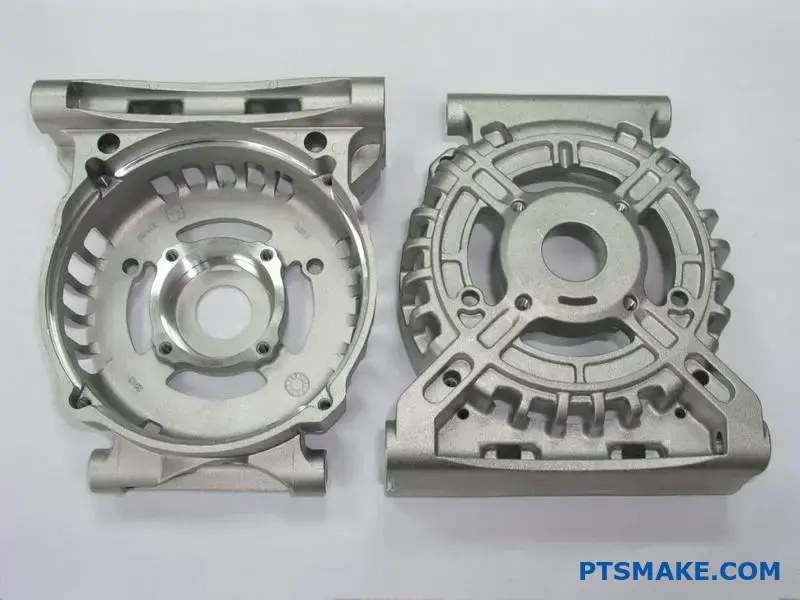

Quelles sont les industries qui utilisent le plus l'usinage CNC de l'aluminium ?

Vous êtes-vous déjà demandé pourquoi tant de composants de haute technologie donnent l'impression d'être fabriqués à partir du même métal de première qualité ? Ce n'est pas seulement une question d'esthétique ; il y a une raison pratique à cela.

Les secteurs de l'aérospatiale, de l'automobile et de l'électronique grand public sont les principaux utilisateurs de l'usinage CNC de l'aluminium. Ces industries s'appuient sur l'aluminium pour son rapport poids/résistance exceptionnel, sa résistance supérieure à la corrosion et son excellente conductivité thermique, ce qui en fait le matériau idéal pour les applications légères et de haute performance.

Lorsque l'on parle des principaux utilisateurs, l'industrie aérospatiale est incontournable. Pour les avions, chaque gramme compte. L'objectif est de réduire le poids sans compromettre la résistance, ce qui se traduit directement par l'efficacité énergétique et la capacité de charge. Chez PTSMAKE, nous usinons fréquemment des pièces pour des clients de l'industrie aérospatiale pour lesquels des tolérances serrées ne sont pas négociables.

Le rôle des alliages spécifiques

Différentes applications nécessitent différents alliages d'aluminium. Le choix est crucial pour les performances. Par exemple, les composants structurels nécessitent souvent des alliages à haute résistance, tandis que les pièces exposées aux éléments ont besoin d'une meilleure résistance à la corrosion grâce à des procédés tels que le anodisation8.

Alliages courants pour l'aérospatiale

| Alliage | Caractéristiques principales | Application typique |

|---|---|---|

| 6061-T6 | Bonne résistance, soudabilité, résistance à la corrosion | Accessoires d'aéronefs, trains d'atterrissage |

| 7075-T6 | Très haute résistance, bonne résistance à la fatigue | Caissons d'aile, cadres de fuselage |

| 2024-T3 | Haute résistance, bonne résistance à la fatigue | Composants structurels, poutres de cisaillement |

Cette précision est obtenue grâce à des usinage CNC de l'aluminium.

L'industrie automobile suit de près l'aérospatiale, en particulier avec l'essor des véhicules électriques (VE). L'allègement des véhicules se traduit par une plus grande autonomie et de meilleures performances, ce qui fait de l'aluminium un acteur de premier plan. Des blocs moteurs des voitures traditionnelles aux boîtiers de batterie et aux composants de châssis des VE, l'aluminium est essentiel. Dans le cadre de projets antérieurs, nous avons aidé des clients à réduire considérablement le poids de leurs composants en passant de l'acier à l'aluminium.

Impact sur les performances du véhicule

Le passage à l'aluminium n'est pas seulement une question de poids. Ses propriétés thermiques sont essentielles pour gérer la chaleur dans les moteurs à hautes performances et les systèmes de batteries.

Aluminium vs. acier dans l'automobile

| Composant | Avantage de l'aluminium | Avantage de l'acier |

|---|---|---|

| Bloc moteur | Plus léger, meilleure dissipation de la chaleur | Coût réduit, durabilité accrue |

| Châssis | Amélioration de la maniabilité et de l'efficacité du carburant et de la batterie | Une plus grande rigidité pour le même coût |

| Panneaux de carrosserie | Réduction du poids, résistance à la corrosion | Coût inférieur des matériaux et des réparations |

Cet équilibre des propriétés fait de la usinage CNC de l'aluminium une pierre angulaire de la construction automobile moderne.

Les secteurs de l'aérospatiale, de l'automobile et de l'électronique sont les premiers à utiliser l'usinage CNC de l'aluminium. Le mélange unique de légèreté, de résistance élevée et de conductivité thermique de ce matériau est essentiel pour créer les composants de haute performance qui définissent ces industries, des châssis d'avions aux boîtiers de batteries de véhicules électriques.

Découvrez comment le traitement thermique peut améliorer la résistance et la durabilité de l'aluminium pour vos composants. ↩

Découvrez comment la directionnalité du matériau affecte la résistance d'une pièce et la réussite de l'usinage pour les composants à parois minces. ↩

Comprendre ce qu'est le bord d'encastrement et comment l'éviter pour obtenir une qualité supérieure des pièces. ↩

Cliquez pour comprendre comment l'indice d'usinabilité d'un alliage influe directement sur le calendrier et le coût final de votre projet. ↩

Découvrez comment ce langage symbolique garantit que votre intention de conception est parfaitement comprise par les fabricants, évitant ainsi des erreurs d'interprétation coûteuses. ↩

Apprenez-en plus sur ce processus électrochimique et sur la façon dont les différents types peuvent affecter les propriétés et le calendrier de votre pièce. ↩

En savoir plus sur la prévention de ce processus électrochimique qui peut dégrader des assemblages de métaux dissemblables. ↩

En savoir plus sur ce processus de finition crucial qui améliore la durabilité et l'apparence de l'aluminium. ↩