De nombreux fabricants ont du mal à décider si l'extrusion est adaptée à leur projet en raison de problèmes de coûts. J'ai vu des clients hésiter à choisir l'extrusion, inquiets des investissements élevés en outillage et incertains de la viabilité économique du procédé par rapport à leurs besoins de production.

L'extrusion n'est généralement pas onéreuse par rapport à d'autres procédés de fabrication. Si les coûts initiaux d'outillage varient entre $2 000 et $10 000, les coûts par pièce deviennent très économiques à des volumes plus élevés, tombant souvent à quelques centimes par pièce, ce qui rend ce procédé rentable pour la production de volumes moyens à élevés.

Permettez-moi d'expliquer pourquoi l'extrusion peut être étonnamment économique pour les bons projets. Chez PTSMAKE, j'ai aidé des dizaines de clients à réaliser des économies considérables en choisissant l'extrusion pour des applications appropriées. La clé est de comprendre quand ce processus est financièrement intéressant et comment optimiser vos conceptions pour tirer parti de sa rentabilité. Continuez à lire pour découvrir si l'extrusion pourrait être votre solution de fabrication la plus rentable.

Combien coûte l'extrusion d'aluminium sur mesure ?

Avez-vous déjà essayé d'établir un budget pour une extrusion d'aluminium sur mesure et constaté que les prix variaient de façon surprenante ? Obtenir un coût direct semble être un défi lorsque votre design est unique, n'est-ce pas ?

Les coûts de l'extrusion d'aluminium sur mesure dépendent fortement de facteurs tels que la complexité de la filière d'extrusion (outillage), l'alliage d'aluminium spécifique choisi, la complexité de la conception du profil, la quantité totale commandée et les éventuelles finitions requises. Bien qu'il y ait un investissement initial pour la filière, le coût par pièce diminue souvent de manière significative avec des volumes de production plus élevés.

Voyons un peu plus en détail ce qui détermine ces coûts. Pour déterminer le prix exact, il faut comprendre comment les différents éléments interagissent. Grâce à l'expérience acquise par PTSMAKE dans le cadre de ses projets, nous savons que plusieurs facteurs clés influencent systématiquement le devis final que vous recevrez d'un fabricant d'extrusion d'aluminium.

Comprendre les principaux facteurs de coûts

La ventilation des coûts permet de clarifier l'affectation de votre budget et les possibilités d'économies.

Investissement dans l'outillage

La filière d'extrusion est l'outil sur mesure qui façonne l'aluminium. Son coût est un facteur essentiel, en particulier pour les nouveaux profils. Des formes plus complexes, des tolérances plus strictes ou des profils plus grands impliquent généralement une filière plus coûteuse. Toutefois, il s'agit généralement d'un coût unique, et la compréhension de la filière est essentielle. amortissement des matrices1 montre comment cet investissement se répartit sur l'ensemble des pièces produites, ce qui permet de réduire considérablement le coût par pièce sur des séries plus importantes.

Coûts des matériaux

L'aluminium n'est pas seulement de l'aluminium. L'alliage spécifique (comme le 6061 ou le 6063) influe sur le prix en fonction de ses propriétés et de sa disponibilité sur le marché. Naturellement, le poids du profilé en aluminium lui-même est également un élément important - les profilés plus lourds ou plus grands utilisent plus de matière première. Les fluctuations des prix de l'aluminium sur le marché peuvent également jouer un rôle.

Complexité des profils et tolérances

Une conception complexe comportant de nombreuses cavités, des parois minces ou des tolérances dimensionnelles exceptionnellement serrées nécessite un outillage plus précis et des vitesses d'extrusion plus lentes. Cela augmente la difficulté de fabrication et peut influencer le coût. Les profils plus simples sont généralement moins coûteux à produire.

Quantité commandée

Comme pour la plupart des processus de fabrication, le volume est important. Les coûts d'installation initiaux et l'investissement dans la filière sont répartis sur le nombre d'unités produites. Des quantités plus importantes se traduisent généralement par un coût inférieur par pied ou pièce extrudée. Les petites séries auront inévitablement un coût unitaire plus élevé.

Finition et opérations secondaires

Votre pièce nécessite-t-elle une anodisation, un revêtement par poudre, une découpe spéciale, un perçage ou un usinage CNC après l'extrusion ? Chaque étape supplémentaire ajoute de la valeur mais contribue également au coût final. Définissez ces besoins dès le départ pour obtenir un devis précis.

Voici un tableau récapitulatif rapide :

| Inducteur de coût | Influence primaire | Impact potentiel sur le coût unitaire |

|---|---|---|

| Outillage (matrice) | Complexité du profil, taille | Haut (initial), bas (amorti) |

| Alliage d'aluminium | Prix du marché, alliage spécifique sélectionné | Moyen |

| Complexité du profil | Complexité de la conception, tolérances | Moyen à élevé |

| Quantité commandée | Volume des pièces | Haut (volume plus faible), Bas (volume plus élevé) |

| Finition/Secondaire | Anodisation, revêtement, usinage, etc. | Faible à élevé (en fonction des besoins) |

Travailler avec un partenaire expérimenté comme PTSMAKE peut aider à naviguer dans ces facteurs, en optimisant potentiellement votre conception pour un meilleur rapport coût-efficacité sans compromettre la fonction.

Quelle est la demande d'extrusion d'aluminium ?

Vous êtes-vous déjà demandé à quel point l'utilisation des extrusions d'aluminium était répandue ? Essayez-vous de comprendre si ce matériau polyvalent a un avenir solide dans diverses industries ?

La demande d'extrusion d'aluminium est robuste et en croissance constante dans de nombreux secteurs à l'échelle mondiale. Les principaux moteurs sont la construction, l'automobile (en particulier les véhicules électriques), les machines industrielles et l'électronique grand public, qui apprécient la légèreté, la solidité, la résistance à la corrosion et la recyclabilité de l'aluminium.

Voyons d'où vient cette demande. Comprendre les applications et les tendances spécifiques permet de mieux comprendre pourquoi les extrusions d'aluminium sont si recherchées. D'après l'expérience que j'ai acquise en travaillant avec divers clients de PTSMAKE, la polyvalence de l'extrusion d'aluminium est son principal atout, qui lui permet d'être adoptée dans des endroits inattendus.

Principales industries à l'origine de la demande

Plusieurs industries majeures dépendent fortement des extrusions d'aluminium, chacune tirant parti de ses propriétés uniques.

Bâtiment et construction

Ce secteur est sans doute le plus gros consommateur. Pensez aux cadres de fenêtres et de portes, aux murs-rideaux et aux éléments de structure. La résistance de l'aluminium aux intempéries, le peu d'entretien qu'il nécessite et sa capacité à prendre des formes complexes en font un matériau idéal. La tendance à l'efficacité énergétique des bâtiments stimule également la demande de profilés d'aluminium à rupture thermique. De nombreux projets pour lesquels nous avons été consultés chez PTSMAKE requièrent spécifiquement des profils personnalisés pour des conceptions architecturales uniques, ce qui démontre le besoin d'un fabricant d'extrusion d'aluminium compétent.

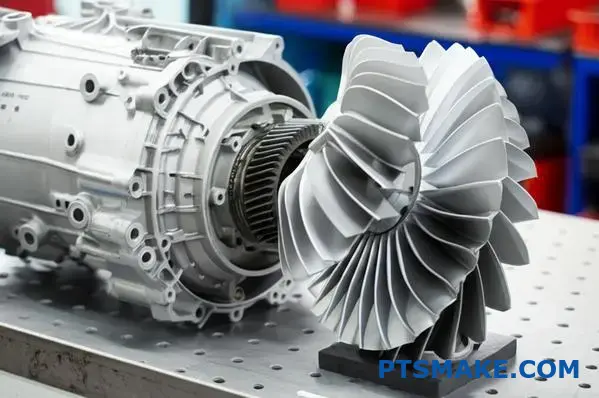

Automobile et transports

La réduction du poids est essentielle dans ce domaine, en particulier avec l'essor des véhicules électriques (VE) qui recherchent une plus grande autonomie. Les extrusions d'aluminium sont utilisées dans les boîtiers de batterie, les structures de carrosserie, les composants de châssis et les garnitures. Son rapport résistance/poids élevé contribue à améliorer le rendement énergétique et les performances. Nous avons observé une augmentation significative des demandes pour des profils complexes tels que 6061-T62 pour les applications automobiles.

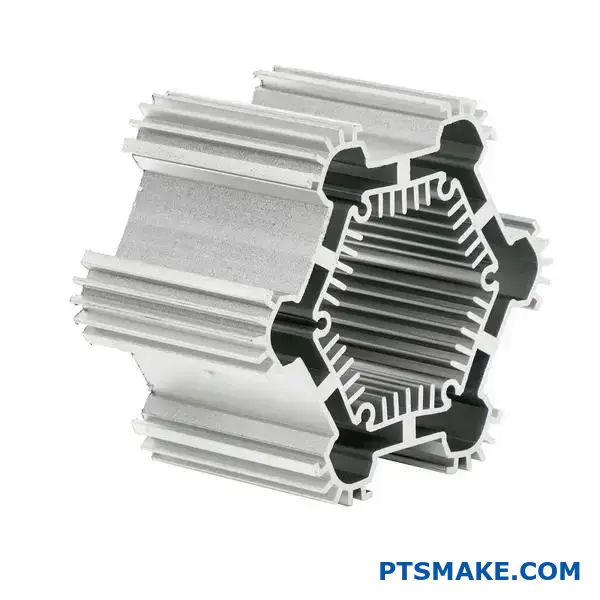

Applications industrielles

Qu'il s'agisse de châssis d'équipements d'automatisation industrielle, de systèmes de convoyage ou de dissipateurs thermiques pour les machines et l'électronique, les extrusions d'aluminium offrent une intégrité structurelle et une flexibilité de conception. La facilité d'assemblage des profilés à rainure en T, par exemple, est un avantage majeur.

Biens de consommation et électronique

On trouve des extrusions dans les appareils électroménagers, les meubles, les luminaires et les boîtiers électroniques (comme les boîtiers d'ordinateurs portables ou de smartphones). L'attrait esthétique et les options de finition durable (comme l'anodisation ou le revêtement en poudre) sont des facteurs clés.

Voici un aperçu des principaux moteurs :

| L'industrie | Principaux moteurs de la demande | Perspectives d'évolution |

|---|---|---|

| La construction | Conception architecturale, efficacité énergétique, durabilité | Forte croissance |

| Automobile | Allègement (VE), sécurité, performance | Croissance élevée |

| Industriel | Modularité, résistance, dissipation de la chaleur | Croissance régulière |

| Biens de consommation | Esthétique, durabilité, miniaturisation | Croissance modérée |

La tendance générale est à la poursuite d'une forte demande, alimentée par l'innovation et les avantages inhérents à l'aluminium en tant que matériau. Un partenariat avec un fabricant d'extrusion d'aluminium bien informé vous permet de tirer parti de ces avantages pour répondre à vos besoins spécifiques.

Pourquoi parle-t-on d'aluminium 80/20 ?

Vous êtes-vous déjà interrogé sur l'appellation "aluminium 80/20" ? Il semble assez spécifique, presque comme une formule, mais son origine semble souvent peu claire, n'est-ce pas ?

Le terme "Aluminium 80/20" fait principalement référence à un système modulaire d'ossature en aluminium extrudé à rainures en T, popularisé par la société 80/20 Inc. Le nom lui-même est inspiré du principe de Pareto ou de la règle des 80/20, reflétant l'efficacité et la polyvalence du système plutôt qu'une composition d'aluminium spécifique.

Détaillons un peu plus cette convention d'appellation. Il s'agit d'un point de confusion courant, car beaucoup pensent d'abord qu'il s'agit des propriétés ou des dimensions des matériaux. En réalité, il s'agit plutôt d'une philosophie et d'un système de produits. Il est essentiel de comprendre cette distinction, en particulier lorsque vous envisagez différentes options d'aluminium structurel pour vos projets.

Le lien avec le principe de Pareto

L'idée centrale provient du principe de Pareto, souvent appelé la règle des 80/20. Ce principe suggère qu'environ 80% des effets proviennent de 20% des causes.

Comment 80/20 Inc. l'a appliqué

Les fondateurs de 80/20 Inc. ont adopté ce nom pour incarner l'idée que leur système d'ossature modulaire offrait une solution très efficace - impliquant peut-être que 80% de solutions d'ossature pouvaient être réalisées avec 20% d'efforts ou de composants traditionnels, grâce à la flexibilité du système. Cela témoigne de la polyvalence et du pouvoir de résolution des problèmes de leur système d'extrusion d'aluminium à rainure en T.

C'est le système qui compte, pas l'alliage

Il est essentiel de comprendre que le "80/20" ne définit pas le type d'alliage d'aluminium utilisé.

Idées reçues

De nombreux ingénieurs pensent d'abord que le terme "80/20" se réfère à.. :

- Un mélange d'aluminium 80% et d'autres métaux 20% (Incorrect).

- Une dimension de profil spécifique (Incorrect - les profils existent dans de nombreuses tailles).

- Une série spécifique d'aluminium (Incorrect - utilise généralement des alliages tels que 6105-T5 ou 6063-T6, courants dans les extrusions structurelles).

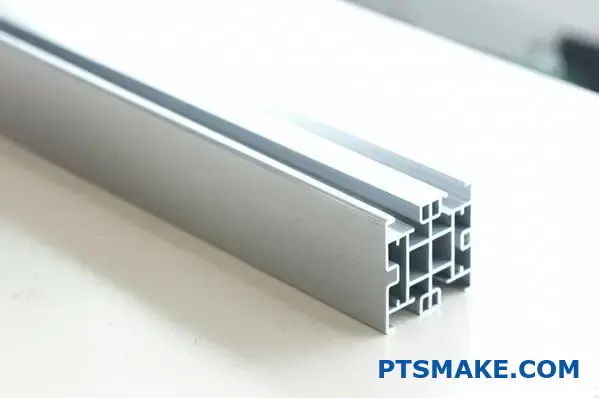

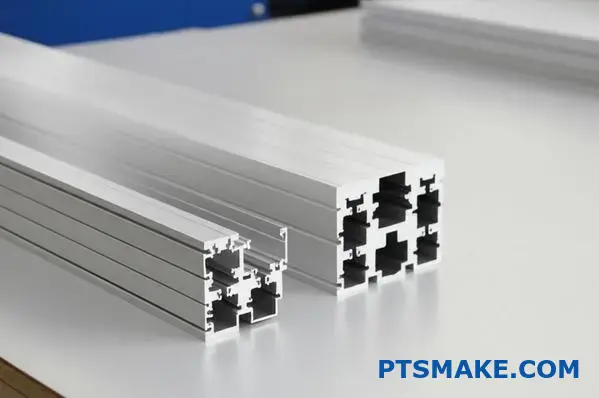

Le système s'articule autour de profilés en aluminium extrudé avec un design distinctif. Profil de la rainure en T3Cette modularité permet de relier facilement les composants à l'aide d'attaches spécialisées. Cette modularité est la caractéristique déterminante.

% [Profilés en aluminium argentés pour rainures en T utilisés par un fabricant d'extrusion structurelle](

"Profils d'extrusion d'aluminium à rainure en T")

Qu'est-ce qui définit le système ?

| Fonctionnalité | Description | Implication |

|---|---|---|

| Modularité | Les composants se connectent et se déconnectent facilement à l'aide de rainures en T et de fixations. | Structures hautement flexibles et reconfigurables. |

| Extrusion | Les profils sont créés par extrusion d'aluminium, ce qui garantit leur solidité et leur cohérence. | Léger mais solide, il permet de réaliser des formes complexes. |

| Polyvalence | Utilisé pour la protection des machines, les cadres, les postes de travail, les structures d'automatisation, etc. | Large gamme d'applications dans tous les secteurs. |

| Efficacité | Montage plus rapide que les structures en acier soudées. | Réduction potentielle du temps de travail et des coûts. |

Bien que 80/20 Inc. ait popularisé le système et le nom, le concept d'extrusion d'aluminium avec rainure en T est maintenant largement adopté. De nombreuses entreprises, y compris des fabricants d'extrusion d'aluminium fiables comme nous chez PTSMAKE, produisent des profils compatibles similaires. Lorsque l'on parle d'aluminium de type 80/20, on fait généralement référence à ce système modulaire de rainures en T, quel que soit le fabricant. Comprendre l'origine permet de clarifier le fait que vous recherchez un système de rainurage en T modulaire. type d'un système, et non d'un mélange de matériaux spécifique.

Quels sont les défauts de l'extrusion d'aluminium ?

Vous est-il déjà arrivé de recevoir des pièces extrudées et de découvrir des défauts inattendus qui compromettent leur fonction ou leur apparence ? Le traitement des imperfections après la production peut être frustrant et coûteux, n'est-ce pas ?

Les défauts les plus courants dans l'extrusion de l'aluminium sont les problèmes de surface tels que les rayures, les lignes de poinçonnage et les boursouflures, les problèmes dimensionnels tels que la torsion, le gauchissement et les angles incorrects, et les défauts structurels internes tels que les vides, les fissures ou une mauvaise qualité de l'air. obligations métallurgiques4.

Si l'extrusion d'aluminium est un procédé très efficace, comme toute méthode de fabrication, elle n'est pas à l'abri de défauts potentiels. La compréhension de ces problèmes courants est la première étape de leur prévention. D'après l'expérience de PTSMAKE, l'identification de la cause première est essentielle pour mettre en œuvre des actions correctives et garantir une qualité constante de la part de votre fabricant d'extrusion d'aluminium.

Imperfections de surface courantes

Ces défauts sont visibles à l'extérieur de l'extrusion et affectent souvent l'esthétique et éventuellement les traitements de surface.

Rayures et marques de manipulation

Ces problèmes peuvent survenir lors de l'extrusion, du refroidissement, de l'étirement ou du transport si les profilés ne sont pas manipulés avec soin. Il est essentiel d'entretenir correctement l'équipement et de respecter les protocoles de manipulation.

Lignes de découpe

Lignes fines et parallèles s'étendant sur la longueur de l'extrusion. Elles sont généralement dues à des imperfections ou à l'usure de la surface d'appui de la filière. Les lignes mineures sont souvent acceptables, mais les lignes épaisses indiquent des problèmes au niveau de la filière.

Cloques ou bulles

Zones surélevées à la surface, souvent causées par des gaz piégés (comme l'hydrogène) dans la billette d'aluminium ou par l'humidité introduite au cours du processus.

Écarts de dimension et de forme

Ces problèmes sont liés au fait que le profil ne correspond pas aux tolérances géométriques spécifiées.

Torsion et gauchissement

L'extrusion ne reste pas droite sur toute sa longueur. Cela résulte souvent d'un refroidissement inégal après la sortie de la filière ou d'un étirement incorrect.

Dimensions ou angles incorrects

Des sections du profil sont plus épaisses, plus minces ou inclinées de manière incorrecte par rapport aux spécifications de conception. Cela renvoie généralement à des problèmes de conception ou d'usure de la matrice.

Problèmes structurels internes

Ces défauts se situent dans le matériau lui-même et peuvent avoir un impact sur la résistance et l'intégrité de la pièce.

Vides et porosité

Petites cavités internes causées par l'emprisonnement de gaz ou la contraction pendant la solidification. La qualité des moules et le contrôle du processus sont des facteurs clés de prévention.

Fissures

Les fissures internes ou superficielles peuvent résulter d'une contrainte excessive lors de l'extrusion ou du refroidissement, ou de problèmes liés à l'alliage lui-même.

Voici un tableau récapitulatif rapide :

| Catégorie de défaut | Exemples spécifiques | Causes potentielles |

|---|---|---|

| Surface | Rayures, lignes de découpe, cloques | Manipulation, usure de la matrice, gaz/humidité piégés |

| Dimensionnel/forme | Torsion, déformation, hors-spécifique | Refroidissement inégal, problèmes d'étirement, conception/usure de la filière |

| Structure interne | Vides, fissures, mauvaises liaisons | Piégeage de gaz, rétrécissement, contrainte, qualité de l'alliage |

Le partenariat avec un fabricant d'extrusion d'aluminium méticuleux implique une communication claire sur les normes de qualité acceptables et des processus d'inspection approfondis pour détecter rapidement ces défauts potentiels.

Quelles certifications doit posséder un fabricant d'extrusion d'aluminium de qualité ?

Vous êtes-vous déjà senti accablé en essayant de déterminer quelles certifications garantissent réellement la qualité d'un fabricant ? En voyant un logo, vous vous demandez s'il reflète vraiment une production cohérente et fiable ?

Un fabricant d'extrusion d'aluminium de qualité doit, au minimum, être certifié ISO 9001, ce qui prouve qu'il dispose d'un système de gestion de la qualité solide. Selon l'industrie desservie, des certifications telles que IATF 16949 (automobile) ou AS9100 (aérospatiale) indiquent des capacités spécialisées et l'adhésion à des normes plus strictes.

Les certifications ne sont pas de simples badges ; elles représentent un engagement en faveur de processus normalisés et d'une amélioration continue. Elles apportent la preuve objective qu'un fabricant a mis en œuvre des systèmes pour contrôler la qualité de manière cohérente. Chez PTSMAKE, nous considérons les certifications comme des cadres essentiels qui soutiennent notre mission consistant à fournir des pièces de confiance et de haute précision. Examinons les principales d'entre elles.

Certifications de base indiquant la qualité

Comprendre ce que chaque certification signifie vous permet d'évaluer la maturité opérationnelle d'un fabricant et son engagement en matière de contrôle de la qualité.

ISO 9001 : Les fondements de la gestion de la qualité

Il s'agit de la norme internationale la plus largement reconnue en matière de gestion de la qualité. La certification ISO 9001 signifie qu'un fabricant d'extrusion d'aluminium a mis en place et applique des processus efficaces pour :

- L'orientation client

- Implication dans le leadership

- Approche par processus

- Amélioration

- Prise de décision fondée sur des données probantes

- Gestion des relations

Il s'agit d'une approche structurée de la gestion de la qualité dans l'ensemble de l'organisation, depuis la demande initiale jusqu'à la livraison finale. Il s'agit de la base de référence d'un partenaire de fabrication fiable. Elle garantit que les procédures sont documentées, suivies et régulièrement auditées.

Certifications spécifiques à l'industrie

Dans les secteurs où les exigences sont particulièrement strictes, il convient de rechercher des certifications supplémentaires.

Automobile : IATF 16949

Si vous travaillez dans le secteur automobile, cette norme est cruciale. Elle s'appuie sur la norme ISO 9001 mais y ajoute des exigences spécifiques à la production automobile, en mettant l'accent sur la prévention des défauts, la réduction des variations et la réduction des déchets dans la chaîne d'approvisionnement.

Aéronautique : AS9100

Les fournisseurs de l'industrie aérospatiale exigent souvent la norme AS9100. Cette norme reprend l'ensemble de la norme ISO 9001, mais comporte des exigences supplémentaires en matière de sécurité, de navigabilité, de conformité des produits et de fiabilité, qui sont essentielles pour les applications aérospatiales.

Certifications des matériaux et des procédés

Au-delà des certifications au niveau du système, il convient de se renseigner sur la manière dont le fabricant garantit la qualité de l'aluminium brut lui-même. Cela implique souvent de demander des certifications de matériaux (rapports d'essais d'usine) qui vérifient la composition et les propriétés de l'alliage, assurant ainsi la traçabilité jusqu'à la source. Un bon fabricant disposera de processus de vérification des matériaux entrants par rapport aux spécifications. Un fabricant robuste Système de gestion de la qualité (SGQ)5 intègre tous ces aspects.

Voici un tableau récapitulatif :

| Certification | Objectif principal | Pertinence |

|---|---|---|

| ISO 9001 | Système général de gestion de la qualité | Les fondements de tout fabricant fiable |

| IATF 16949 | Gestion de la qualité automobile + prévention des défauts | Essentiel pour les équipementiers automobiles |

| AS9100 | Gestion de la qualité dans l'aérospatiale + Sécurité et fiabilité | Un élément essentiel pour les fournisseurs de l'industrie aérospatiale |

| Certificats de matériaux | Vérification de la composition et des propriétés des matières premières | Veiller à ce que le matériel d'entrée soit conforme aux spécifications |

La vérification des certifications est une étape clé pour déterminer si un fabricant d'extrusion d'aluminium possède les systèmes documentés et l'engagement nécessaires pour répondre à vos attentes en matière de qualité de façon constante.

Quelles certifications doit posséder un fabricant d'extrusion d'aluminium fiable ?

Vous vous sentez perdu dans l'alphabet des certifications de fabrication ? Comment savoir lesquelles signalent véritablement un partenaire sur lequel vous pouvez compter pour des performances constantes et à long terme ?

Un fabricant d'extrusion d'aluminium fiable affiche généralement la norme ISO 9001 pour ses processus de base. Pour une fiabilité accrue, il faut rechercher les normes IATF 16949 (automobile), AS9100 (aérospatiale) et éventuellement ISO 14001 (environnement) ou ISO 45001 (sécurité), qui indiquent des systèmes d'exploitation robustes, responsables et stables.

Il est facile de se laisser impressionner par les logos, mais que signifient-ils réellement pour la fiabilité de votre chaîne d'approvisionnement ? Depuis plus de 15 ans que je travaille pour PTSMAKE, je sais que le fait de se concentrer sur des certifications spécifiques permet de distinguer les fournisseurs qui se contentent de répondre à des spécifications minimales de ceux qui s'engagent véritablement dans des partenariats fiables et à long terme. La fiabilité ne se limite pas à un seul lot de qualité ; elle implique des résultats constants, des délais prévisibles et une résolution proactive des problèmes, le tout soutenu par des systèmes de gestion robustes.

Certifications clés Fiabilité de la signalisation

Considérez ces certifications comme la preuve de l'engagement d'un fabricant en faveur d'opérations structurées et de la gestion des risques - des facteurs cruciaux pour la fiabilité.

ISO 9001 : la base de processus cohérents

C'est la base. La certification ISO 9001 confirme qu'un fabricant d'extrusion d'aluminium dispose de processus documentés pour tout, du devis à l'expédition. Elle impose des audits internes réguliers, des actions correctives en cas de non-conformité et un souci d'amélioration continue. Pour la fiabilité, cela signifie qu'ils ont des systèmes pour détecter les problèmes potentiels avant Il s'agit d'une méthode structurée pour gérer les changements. Il met l'accent sur une Approche par processus6Les activités sont gérées comme des processus interdépendants, ce qui permet d'obtenir des résultats plus prévisibles.

Normes spécifiques à l'industrie : Prouver la capacité spécialisée

Si vos pièces sont destinées à des secteurs exigeants, ne vous contentez pas de la norme ISO 9001 :

- IATF 16949 (Automobile) : Cette norme exige une planification rigoureuse de la prévention des défauts (comme les AMDE), des contrôles de processus plus stricts et une gestion solide de la chaîne d'approvisionnement. L'obtention de cette norme indique que le fabricant est capable de répondre aux attentes en matière de volumes importants et de zéro défaut, ce qui est essentiel pour la fiabilité de l'automobile.

- AS9100 (aérospatiale) : Cela ajoute des couches critiques pour la gestion des risques, la sécurité des produits, la gestion de la configuration et la prévention des pièces contrefaites. Un fabricant d'extrusion d'aluminium certifié AS9100 fait preuve de la discipline nécessaire pour les composants pour lesquels la défaillance n'est pas une option.

Certifications de responsabilité élargie : Indicateurs de stabilité

Des certifications telles que ISO 14001 (gestion environnementale) et ISO 45001 (santé et sécurité au travail) peuvent sembler secondaires, mais elles indiquent une entreprise bien gérée et responsable, moins sujette à des perturbations dues à des incidents environnementaux ou à des problèmes de sécurité. Cette stabilité opérationnelle contribue de manière significative à la fiabilité globale des fournisseurs. Chez PTSMAKE, l'intégration de ces principes renforce la base fiable sur laquelle s'appuient nos clients.

Voici un tableau résumant l'aspect fiabilité :

| Certification | Priorité à la fiabilité | Pourquoi c'est important |

|---|---|---|

| ISO 9001 | Processus cohérents, amélioration continue, pistes d'audit | Qualité prévisible, résolution systématique des problèmes |

| IATF 16949 | Prévention des défauts, stabilité de la chaîne d'approvisionnement, réduction des risques | Variabilité réduite, approvisionnement fiable en grandes quantités |

| AS9100 | Gestion rigoureuse des risques, souci de la sécurité, traçabilité | Une assurance élevée pour les applications critiques |

| ISO 14001 | Gestion des risques environnementaux, conformité | Stabilité opérationnelle, réduction du risque de perturbation |

| ISO 45001 | Sécurité des travailleurs, prévention des risques | Main-d'œuvre stable, moins d'interruptions opérationnelles |

En fin de compte, les certifications sont des outils. Un fabricant d'extrusion d'aluminium vraiment fiable ne se contente pas de collectionner les certificats ; il vit les principes qui les sous-tendent, en intégrant la qualité et la fiabilité dans sa culture.

Comment réduire les délais d'exécution avec les fabricants d'extrusion d'aluminium ?

Les commandes d'extrusion d'aluminium prennent trop de temps, ce qui retarde vos projets ? Les délais d'exécution des fournisseurs menacent-ils constamment vos délais serrés et ont-ils un impact sur l'ensemble de votre programme de production ?

Pour réduire les délais, il faut optimiser les conceptions pour l'extrusion, choisir des profils ou des alliages standard lorsque c'est possible, maintenir une communication claire avec le fabricant, approuver efficacement la conception de la filière et s'associer à des fournisseurs réactifs qui gèrent bien leur capacité.

Obtenir vos extrusions d'aluminium plus rapidement se résume souvent à une planification proactive et à une collaboration intelligente avec le fabricant d'extrusion d'aluminium que vous avez choisi. D'après mon expérience chez PTSMAKE, des goulets d'étranglement peuvent survenir à différentes étapes, de la finalisation de la conception au processus d'extrusion proprement dit. Examinons les moyens pratiques de raccourcir ce délai crucial.

Stratégies pour une rotation plus rapide des extrusions

La mise en œuvre de quelques stratégies clés peut réduire considérablement le temps d'attente pour vos extrusions personnalisées.

Optimisation de la conception pour la vitesse

La complexité de votre pièce a un impact direct sur la vitesse à laquelle elle peut être extrudée. Les profils trop complexes avec des parois très minces ou des tolérances extrêmement serrées nécessitent un outillage plus complexe et des vitesses d'extrusion plus lentes. La simplification de la conception, lorsque cela est possible sans compromettre la fonction, permet d'obtenir des résultats plus rapides. Le fait d'engager très tôt des discussions sur la conception pour la fabrication (DFM) avec votre fournisseur permet d'identifier les modifications susceptibles de faire gagner du temps.

Sélection des matériaux et des profils

En optant pour des alliages d'aluminium standard comme le 6063 ou le 6061, qui sont facilement disponibles, vous pouvez gagner du temps par rapport à la commande d'alliages personnalisés ou moins courants. De même, si une forme de profil standard, disponible sur le marché, répond à vos besoins, elle élimine entièrement le délai de création de la matrice. Chez PTSMAKE, nous orientons souvent nos clients vers des options standard appropriées lorsque les exigences du projet le permettent.

Rationalisation du processus de découpage

La création de la filière d'extrusion est souvent la partie la plus longue du délai initial pour les profils personnalisés. La complexité de la conception de la filière joue un rôle important à cet égard. La rapidité avec laquelle vous examinez et approuvez les dessins de la filière fournis par le fabricant est tout aussi importante. Un retour d'information rapide permet d'éviter les retards. Les étapes suivantes Procès à mort7 où les premières extrusions sont testées par rapport aux spécifications, nécessite également une gestion efficace.

Communication et collaboration

L'échange d'informations claires, concises et complètes est essentiel. Veillez à ce que votre demande de devis comprenne tous les dessins, spécifications, quantités et dates de livraison nécessaires. Des réponses rapides aux questions du fournisseur et des approbations rapides permettent au processus de se dérouler sans heurts. Un fabricant d'extrusion d'aluminium proactif vous tiendra également au courant des progrès et des problèmes potentiels.

Capacité et planification des fournisseurs

Comprenez les délais de livraison habituels de votre fournisseur et sa charge de travail actuelle. Les fabricants qui planifient bien leurs capacités peuvent souvent fournir des délais plus fiables. Il peut être possible de discuter à l'avance d'éventuelles options d'accélération, mais le coût en est souvent plus élevé. L'établissement d'une relation solide avec un partenaire fiable aide à faire face aux besoins urgents.

Voici un résumé des facteurs qui influencent les délais :

| Facteur | Impact sur le délai d'exécution | Stratégie d'atténuation |

|---|---|---|

| Complexité de la conception | Complexité élevée = temps plus long | Simplifier la conception, l'examen DFM |

| Création de matrices | Significatif pour les profils personnalisés | Approbation rapide des dessins, spécifications claires |

| Choix des matériaux | Alliages sur mesure = plus grande longévité | Utiliser si possible des alliages standard (6063/6061) |

| Quantité commandée | Les commandes très petites/grandes peuvent avoir une incidence sur le calendrier | Discuter de l'impact sur le volume avec le fournisseur |

| Communication | Feedback lent = Retards | Fournir des appels d'offres clairs et y répondre rapidement |

| Capacité du fournisseur | Fournisseur surchargé = temps plus long | Choisir un partenaire réceptif, discuter du calendrier |

| Finition | Étapes supplémentaires = temps supplémentaire | Prendre en compte le temps de finition dans le calendrier global |

En abordant ces domaines de manière proactive, vous pouvez travailler efficacement avec votre fabricant d'extrusion d'aluminium pour réduire considérablement les délais et maintenir vos projets sur la bonne voie.

Comment réduire les délais d'exécution avec les fabricants d'extrusion d'aluminium ?

Vous vous sentez sous pression alors que les échéances de vos projets approchent, constamment entravées par des délais d'extrusion imprévisibles ? Ce goulot d'étranglement perturbe-t-il fréquemment l'ensemble de votre programme de production ?

La réduction des délais d'exécution repose sur une collaboration proactive : optimiser les conceptions dès le début, choisir des matériaux standard lorsque cela est possible, assurer une communication et des approbations rapides, et s'associer à un fabricant compétent en matière de planification efficace de la production.

Pour que les extrusions d'aluminium soient livrées plus rapidement, il ne suffit pas de demander au fournisseur de se dépêcher ; il faut une approche stratégique impliquant à la fois votre équipe et le fabricant. Pour réduire les délais, il faut examiner l'ensemble du processus, de la conception initiale à l'expédition finale. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que le fait de s'attaquer rapidement aux goulets d'étranglement potentiels est le moyen le plus efficace de respecter des délais serrés. Examinons quelques domaines clés dans lesquels il est souvent possible de gagner du temps.

Phase proactive de conception et de planification

Les choix effectués avant même le début de la production ont un impact significatif sur le calendrier global.

S'engager très tôt dans la conception pour la fabrication (DFM)

Le fait d'intégrer votre fabricant d'extrusion d'aluminium dans la boucle dès le début permet d'obtenir un retour d'information précieux. En discutant de la conception du profilé avec des ingénieurs expérimentés, on peut identifier les caractéristiques susceptibles de ralentir l'extrusion ou de compliquer l'outillage. La simplification des géométries complexes ou l'ajustement des exigences de tolérance, lorsque c'est possible, peuvent réduire considérablement le temps de production. Cette collaboration Conception pour la fabrication (DFM)8 l'examen permet d'optimiser la pièce pour les deux fonctions et une production efficace.

Choix judicieux des matériaux et des profils

Si les alliages sur mesure offrent des propriétés spécifiques, ils sont souvent assortis de délais de livraison plus longs en raison des exigences en matière d'approvisionnement. Les alliages standard comme le 6061 ou le 6063 sont généralement stockés par les fabricants et sont plus rapides à obtenir. De même, l'utilisation de profils standard existants, s'ils répondent aux besoins fonctionnels, permet d'éviter l'ensemble du processus de création de matrices et de gagner des semaines.

Rationalisation du processus d'outillage et d'approbation

Pour les profils personnalisés, l'étape de la création et de l'approbation de la matrice est souvent celle qui prend le plus de temps.

Examen de la conception d'une filière efficace

Une fois que le fabricant a fourni les dessins de la matrice, il est essentiel de les examiner rapidement et minutieusement. Les retards dans l'approbation de ces dessins repoussent directement le début de la fabrication des matrices. Veillez à ce que votre équipe d'ingénieurs donne la priorité à cette révision et fournisse un retour d'information clair et consolidé si des changements sont nécessaires.

Accélérer les essais de médicaments

Une fois la matrice fabriquée, des échantillons initiaux (essais de matrice) sont produits pour vérifier les dimensions et la qualité. La rationalisation de l'évaluation de ces premiers articles et la fourniture d'une approbation rapide ou d'un retour d'information clair pour les ajustements permettent de maintenir l'élan.

Optimiser les flux de production et de communication

Une communication efficace et la compréhension des opérations du fournisseur sont essentielles pendant la production.

Échange d'informations claires

S'assurer que tous les bons de commande, dessins et spécifications sont complets et sans ambiguïté dès le départ. Répondre rapidement à toute question du fabricant. Une communication régulière et proactive, demandant des mises à jour sur l'état d'avancement des travaux plutôt que d'attendre l'annonce de retards, peut aider à gérer les attentes et à résoudre les problèmes potentiels à un stade précoce.

Comprendre la capacité et la programmation des fournisseurs

Discutez d'emblée des délais de livraison et comprenez les facteurs qui les influencent, tels que la charge de travail actuelle ou la maintenance planifiée. Un fabricant d'extrusion d'aluminium fiable, comme PTSMAKE, maintient une communication transparente sur sa capacité et son calendrier, ce qui vous aide à planifier avec plus de précision. Parfois, le fait de discuter d'un éventuel regroupement de commandes ou de fenêtres de livraison légèrement flexibles peut aider à intégrer votre commande dans son calendrier de manière plus efficace.

Voici un résumé des domaines dans lesquels il est possible de gagner du temps :

| Domaine d'impact | Action requise | Indicateur de gain de temps potentiel |

|---|---|---|

| Phase de conception | Collaboration précoce en matière de DFM, simplification des caractéristiques complexes | Moyen à élevé |

| Sélection des matériaux | Choisir des alliages/profils standard dans la mesure du possible | Moyen |

| Approbation des plans de matrices | Examen interne et retour d'information rapides | Haut |

| Approbation de l'essai de Die | Évaluation rapide des premiers articles | Moyen |

| Clarté de l'information | Fournir des spécifications complètes et claires dès le départ | Faible à moyen |

| Communication | Répondre rapidement aux demandes de renseignements, effectuer des contrôles proactifs | Moyen |

| Partenariat avec les fournisseurs | Choisir un partenaire ayant une bonne gestion des capacités et des communications | Moyen |

En travaillant en étroite collaboration avec votre fabricant d'extrusion d'aluminium et en abordant ces points de manière proactive, vous pouvez réduire considérablement les délais d'exécution, ce qui vous aidera à respecter le calendrier de vos projets et à réduire le stress général.

Découvrez comment les coûts d'outillage sont répartis sur les séries de production afin de réduire les dépenses par pièce. ↩

Cliquez pour comprendre les propriétés et les utilisations courantes de cet alliage d'aluminium spécifique. ↩

Découvrez les détails techniques et les avantages des profilés à rainure en T pour la construction modulaire. ↩

Comprendre comment la structure interne du matériau influe sur la qualité et la résistance de l'extrusion. ↩

En savoir plus sur le cadre utilisé pour garantir une qualité constante et la satisfaction des clients. ↩

Découvrez comment le fait de se concentrer sur les processus permet d'obtenir des résultats cohérents et fiables en matière de fabrication. ↩

Découvrez la phase de test des filières et son impact sur les délais de l'ensemble du projet d'extrusion. ↩

Découvrez comment l'optimisation des conceptions pour l'efficacité de la fabrication peut réduire de manière significative le temps de production. ↩