Trouver la bonne finition de surface pour vos pièces CNC de précision peut faire ou défaire les performances de votre produit et son attrait sur le marché. De nombreux ingénieurs sont confrontés à des finitions qui s'usent rapidement, perdent leur attrait esthétique ou se dégradent dans des conditions difficiles.

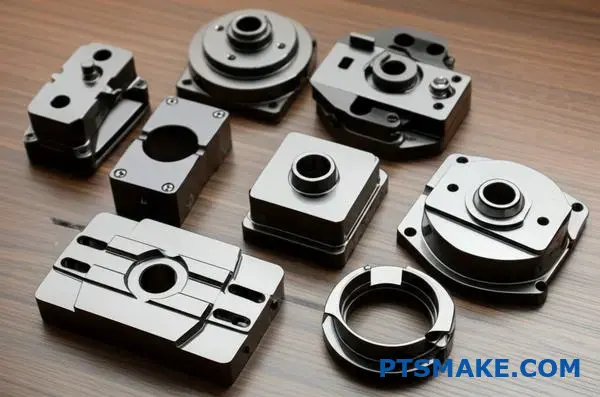

Le nickelage noir est un procédé de revêtement électrochimique qui dépose un alliage nickel-phosphore foncé et durable sur les surfaces métalliques, offrant une résistance à l'usure, une protection contre la corrosion et une esthétique supérieure à celle des finitions standard.

Après avoir travaillé avec diverses solutions de placage chez PTSMAKE, j'ai pu constater que le choix de la bonne finition a un impact sur tout, de la durabilité du produit à la perception de la marque. Ce guide couvre les détails techniques, les stratégies d'application et les données de performance du monde réel dont vous avez besoin pour déterminer si le placage au nickel noir convient à votre prochain projet.

La vérité sur le nickelage noir dans la fabrication de précision

Le nickelage noir est plus qu'une simple couleur. Il s'agit d'une finition spécialisée qui donne un aspect noir élégant et décoratif.

Il améliore également la résistance à la corrosion. Il s'agit donc d'un choix de premier ordre dans la fabrication de précision pour les applications exigeantes.

Les ingénieurs choisissent souvent cette finition nickel noir pour les composants électroniques et le matériel haut de gamme. Il combine efficacement l'esthétique et la fonction. Il est utilisé lorsque l'esthétique et la durabilité sont essentielles.

La science derrière la finition

Contrairement à une simple peinture, le nickelage noir est un alliage. Il est composé de nickel, de zinc et de composés sulfurés. Ces éléments sont co-déposés sur la surface d'une pièce. C'est ce processus qui donne au nickel noir son aspect sombre et lustré caractéristique.

Le rapport spécifique de ces métaux détermine la couleur finale. La teinte peut aller du gris clair à un noir profond et non réfléchissant. Ce niveau de contrôle est crucial pour les applications de précision où la cohérence est essentielle.

Nickel noir vs. autres finitions

Il est facile de confondre nickelage noir avec d'autres finitions sombres. Cependant, elles sont fondamentalement différentes. L'oxyde noir, par exemple, est un revêtement de conversion. Il modifie chimiquement la surface du métal de base lui-même.

Le chrome noir offre une dureté supérieure mais souvent à un coût plus élevé. Chez PTSMAKE, nous guidons nos clients vers le meilleur choix pour leur projet. En utilisant le bon techniques de placage de précision est essentiel pour obtenir des résultats cohérents. Le processus repose sur des électrodéposition1. Cela permet d'obtenir une épaisseur uniforme et une bonne adhérence.

Voici une comparaison rapide basée sur nos tests internes.

| Fonctionnalité | Placage nickel noir | Oxyde noir | Chrome noir |

|---|---|---|---|

| Type | Placage d'alliage | Revêtement de conversion | Placage |

| Apparence | Lustré, gris foncé à noir | Noir mat | Noir brillant et profond |

| Résistance à la corrosion | Bon à excellent | Moyen à bon | Excellent |

| Épaisseur ajoutée | Minime | Très peu | Important |

Le nickelage noir est une finition unique à base d'alliage. Sa composition chimique distincte lui confère à la fois un attrait visuel et une résistance fonctionnelle à la corrosion. Il se distingue ainsi des autres finitions noires courantes, ce qui en fait un choix polyvalent pour les applications de fabrication de précision.

Pourquoi les principaux ingénieurs se tournent-ils vers le nickel noir plutôt que vers l'anodisation ?

Le choix entre le nickel noir et l'anodisation n'est pas toujours simple. Les deux offrent une finition noire, mais leurs propriétés sont très différentes. La meilleure option dépend entièrement des besoins spécifiques de votre projet.

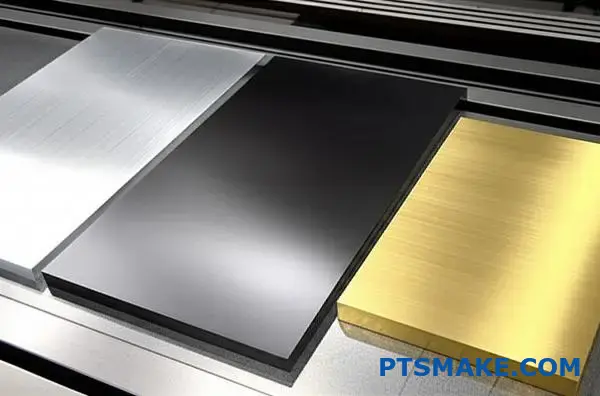

L'anodisation est limitée à l'aluminium. En revanche, le nickelage noir peut être appliqué à de nombreux métaux. Cela inclut l'acier, le laiton et le cuivre. Cette polyvalence est un avantage majeur.

Les principales différences en un coup d'œil

Jetons un coup d'œil sur une comparaison rapide. Ce tableau présente les compromis de base entre ces deux traitements de surface populaires.

| Fonctionnalité | Placage nickel noir | Anodisation (Type II) |

|---|---|---|

| Apparence | Noir profond et brillant | Noir mat à semi-brillant |

| Matériau | Métaux divers | Aluminium uniquement |

| Conductivité | Conducteur | Non conducteur (isolant) |

| Cas d'utilisation | Électronique, optique | Pièces générales en aluminium |

Cette première comparaison montre pourquoi le nickelage noir est souvent préféré pour des applications spécialisées.

Lorsque l'on creuse un peu, les différences fonctionnelles deviennent encore plus critiques. En particulier pour les ingénieurs qui conçoivent des composants de haute performance.

Résistance à la corrosion

L'anodisation crée une couche d'oxyde d'aluminium dure et intégrée. Cette couche offre une excellente résistance à la corrosion pour les pièces en aluminium. Cependant, elle peut être fragile et sujette à des fissures sous l'effet de la contrainte.

Le nickelage noir, quant à lui, constitue une barrière solide. Il comprend souvent une sous-couche de nickel ou de cuivre. Ce système multicouche offre une protection supérieure contre les environnements difficiles. Il est également moins susceptible de s'écailler.

Performance fonctionnelle : Un gagnant incontestable pour l'électronique

Pour les pièces électroniques, la conductivité électrique est cruciale. L'anodisation crée une surface électriquement isolante. Cela peut constituer un inconvénient majeur.

Le nickelage noir maintient la conductivité du métal de base. C'est donc le meilleur traitement de surface pour les pièces électroniques nécessitant une mise à la terre ou un blindage. Sa surface est également naturellement oléophile2, qui peut être gérée par un post-traitement adéquat.

Comparaison détaillée des performances

Nos tests internes mettent en évidence des paramètres de performance clés qui guident les ingénieurs dans leur processus de sélection.

| Paramètres | Placage nickel noir | Anodisation (Type II) |

|---|---|---|

| Conductivité électrique | Bon | Mauvais (isolant) |

| Dureté | ~400 HV | ~300 HV |

| Polyvalence des substrats | Élevé (métaux) | Faible (aluminium uniquement) |

| Absorbance de la lumière | Haut | Modéré |

Ces données démontrent les avantages du nickel noir dans les applications exigeantes.

Le choix entre le nickel noir et l'anodisation dépend du matériau et de la fonction. Le nickel noir offre une conductivité et une flexibilité supérieures, ce qui le rend idéal pour l'électronique. L'anodisation offre une finition durable et intégrée exclusivement pour les pièces en aluminium.

Principaux avantages du nickel noir pour les composants usinés CNC

Le nickelage noir est plus qu'une simple finition cosmétique. Il s'agit d'un revêtement performant pour les composants usinés qui améliore les pièces CNC de plusieurs façons.

Cette finition renforce la durabilité et la résistance à l'usure. Elle offre également une excellente conductivité électrique. Ces avantages en font un produit idéal pour les applications exigeantes.

Principales améliorations fonctionnelles

| Fonctionnalité | Amélioration | Application primaire |

|---|---|---|

| Durabilité | Dureté accrue | Pièces mobiles, connecteurs |

| Conductivité | Flux électrique stable | Boîtiers électroniques |

| Apparence | Finition sombre et élégante | Produits de consommation |

Le nickel noir pour les pièces CNC est donc un choix judicieux pour de nombreux projets.

Un regard plus approfondi sur les avantages du nickel noir

Lorsque nous évaluons les revêtements performants chez PTSMAKE, nous regardons au-delà de la surface. Le placage au nickel noir apporte systématiquement des avantages tangibles aux composants usinés CNC de nos clients.

Durabilité et résistance à l'usure accrues

Le placage ajoute une couche dure et protectrice. Cette couche réduit considérablement le frottement et l'usure. Nos tests internes montrent qu'elle peut prolonger la durée de vie d'un composant dans les applications à cycle élevé.

Ce processus permet d'améliorer l'aspect général de la pièce. propriétés tribologiques3. Cela signifie moins de maintenance et moins de défaillances au fil du temps. Il s'agit d'un avantage crucial pour de nombreux assemblages mécaniques.

Conductivité électrique et thermique supérieure

Pour l'électronique, une conductivité stable n'est pas négociable. Le nickel noir fournit un chemin conducteur fiable. Il offre également de bonnes propriétés de dissipation thermique.

Cette double capacité est parfaite pour les dissipateurs thermiques ou les boîtiers électroniques. Elle garantit que les composants restent froids et électriquement stables, ce qui est une exigence courante dans l'industrie électronique.

Esthétique et absorption de la lumière inégalées

La finition noire uniforme et profonde est très appréciée. Il offre un aspect haut de gamme pour l'électronique grand public et les intérieurs automobiles. Il présente également une faible réflectivité, ce qui le rend idéal pour les instruments optiques.

| Propriété | Placage nickel noir | Nickelage standard |

|---|---|---|

| Résistance à l'usure | Haut | Modéré |

| Conductivité | Bon | Excellent |

| Apparence | Noir décoratif | Métallique brillant |

| Résistance à la corrosion | Très bon | Bon |

Le nickel noir offre un ensemble équilibré de caractéristiques. C'est un choix fiable pour les pièces nécessitant à la fois fonction et style.

Le nickelage noir est une solution polyvalente pour les pièces à commande numérique. Il offre une combinaison unique de durabilité accrue, de résistance à l'usure, de conductivité stable et de finition esthétique de première qualité, ce qui le rend adapté à une large gamme d'applications de haute performance.

Compatibilité du placage de nickel noir avec l'aluminium, le laiton et l'acier

La réussite du nickelage noir dépend du matériau de base. L'interaction entre le substrat et la finition est essentielle. Elle a un impact direct sur l'adhérence et l'aspect final.

Chaque métal nécessite une approche unique. Une bonne préparation n'est pas seulement une étape, c'est la base d'un revêtement durable et visuellement attrayant. Négliger cette étape conduit à l'échec.

Considérations spécifiques au substrat

Les propriétés du métal de base déterminent l'ensemble du processus de métallisation.

Aluminium

L'aluminium forme instantanément une couche d'oxyde. Cette couche empêche une bonne adhésion. Un prétraitement spécial, tel qu'un procédé au zincate, est essentiel pour le nickel noir sur aluminium.

Acier

L'acier est sujet à la rouille et aux contaminants de surface. Il doit être nettoyé en profondeur et activé à l'acide avant d'être plaqué. Cela garantit une liaison solide pour toute application de nickel noir sur acier.

Laiton

Le laiton contient du zinc, qui peut migrer dans la couche de nickel. Cela entraîne une décoloration et des problèmes d'adhérence au fil du temps. Une couche barrière est nécessaire.

Un guide de compatibilité des revêtements est essentiel pour la planification.

| Substrat | Défi primaire | Un prétraitement essentiel |

|---|---|---|

| Aluminium | Oxydation rapide de la surface | Procédé Zincate |

| Acier | Susceptibilité à la rouille | Dégraissage et décapage acide |

| Laiton | Migration du zinc | Plaque de base de la barrière |

Le choix du substrat est plus qu'une décision de conception. C'est un facteur clé de la fabrication. Les propriétés chimiques du métal de base définissent la stratégie de prétraitement et de sous-placage requise pour un placage de nickel noir réussi.

Le rôle de la sous-couche

Une sous-plaque est une couche de base appliquée avant le nickel noir. Elle sert de pont entre le substrat et la finition finale. Cette étape n'est pas négociable pour obtenir des résultats de haute qualité. Elle influence directement l'adhérence, la résistance à la corrosion et l'apparence.

Par exemple, lors de l'application de nickel noir sur de l'aluminium, une sous-couche de cuivre ou de nickel chimique est essentielle. Elle est appliquée après le processus de zingage pour créer une base stable et adhérente. Ce processus en plusieurs étapes a été affiné chez PTSMAKE afin de garantir une durabilité maximale.

De même, le laiton nécessite une couche barrière, souvent en cuivre. Cette couche empêche les atomes de zinc de migrer dans le nickel. Cette migration peut donner à la finition noire un aspect tacheté ou une défaillance prématurée. Cela permet d'éviter la formation d'un nickel cassant. couche intermétallique4 au fil du temps, ce qui garantit sa durabilité.

Nos tests montrent que l'épaisseur de la sous-plaque est également critique.

| Substrat | Plaque de base commune | Fonction principale |

|---|---|---|

| Aluminium | Cuivre / Nickel chimique | Favorise l'adhésion, crée une barrière |

| Acier | Nickel brillant / Cuivre | Amélioration de la résistance à la corrosion et du lustre |

| Laiton | Cuivre / Nickel | Prévenir la migration du zinc, améliorer l'adhérence |

La compatibilité du substrat est fondamentale pour le nickelage noir. Le matériau de base détermine les prétraitements et la sous-couche nécessaires. Ces étapes sont essentielles pour obtenir une bonne adhérence, un bon aspect et une durabilité à long terme sur les pièces en aluminium, en laiton et en acier.

Comment les équipementiers utilisent le nickel noir pour améliorer l'esthétique des produits électroniques grand public

Le nickel noir en électronique est plus qu'un choix de couleur. C'est un gage de qualité. Cette finition de surface de qualité supérieure est le signe d'un produit haut de gamme.

Il indique au client que l'appareil est conçu pour durer. Il donne l'impression d'être solide et d'avoir un aspect professionnel.

Composants audio haut de gamme

Pour les appareils audio, l'esthétique est essentielle. Un revêtement en nickel noir sur les boutons ou les plaques frontales donne un aspect sophistiqué. Il donne une impression d'élégance et de modernité.

Matériel de prise de vue professionnel

Les pièces des appareils photo sont souvent recouvertes d'un revêtement noir cosmétique. Ce n'est pas seulement une question d'esthétique. Il réduit les éblouissements et les reflets indésirables, ce qui constitue un avantage fonctionnel essentiel.

| Type de finition | Valeur perçue | Réduction de l'éblouissement |

|---|---|---|

| Peinture noire standard | Moyen | Bon |

| Aluminium anodisé | Haut | Très bon |

| Placage nickel noir | Très élevé | Excellent |

Cette finition permet aux photographes de prendre de meilleures images.

L'attrait du nickelage noir va au-delà de la surface. Pour les produits haut de gamme, chaque détail contribue à l'expérience de l'utilisateur. Les équipementiers le comprennent très bien.

La fonction rencontre la forme dans les routeurs

Les routeurs modernes ne sont plus cachés. Ils font souvent partie du décor de la maison. Un revêtement noir cosmétique leur confère un aspect élégant et discret qui s'harmonise avec d'autres appareils électroniques haut de gamme.

Le bord antireflet pour les appareils photo

Pour les composants des caméras, le contrôle de la lumière est essentiel. Le nickel noir offre une finition profonde et non réfléchissante. Cela minimise lumière parasite5 qui pourrait gâcher une photo.

D'après notre collaboration avec les clients, son absorption de la lumière est supérieure à celle de nombreux revêtements standard. Il est donc idéal pour les barillets d'objectif, les montures et les composants internes où la précision est essentielle.

Qualité tactile et durabilité

Cette finition offre également une sensation tactile unique. Elle donne une impression de densité et de qualité. Au-delà de l'esthétique, le placage de nickel noir offre une bonne résistance à la corrosion et une bonne dureté. Il garantit ainsi la pérennité de l'aspect haut de gamme.

| Catégorie d'appareil | Principal avantage du nickel noir | Prestations secondaires |

|---|---|---|

| Appareils audio | Aspect sophistiqué et haut de gamme | Durabilité accrue |

| Routeurs/Hubs | Esthétique moderne et minimaliste | Résistance aux empreintes digitales |

| Pièces détachées de l'appareil photo | Réduction de l'éblouissement et des reflets | Résistance à la corrosion |

Ce double avantage de beauté et de résistance est la raison pour laquelle les designers le choisissent pour leurs produits phares.

Le placage de nickel noir offre une finition de qualité supérieure pour l'électronique haut de gamme. Il améliore l'esthétique des appareils audio et des routeurs tout en offrant des avantages fonctionnels tels que la réduction des reflets pour les pièces d'appareils photo. Cette combinaison de forme et de fonction augmente la valeur du produit.

Comment le nickelage noir résiste au brouillard salin et aux environnements difficiles

Les performances réelles sont prouvées par des données. Lorsque nous parlons de la résistance à la corrosion du nickel noir, nous nous appuyons sur des chiffres concrets. La norme industrielle est l'essai au brouillard salin.

Ce test indique la durée de vie d'une finition. Il mesure la durabilité en cas d'exposition.

Mais les résultats varient considérablement. Le matériau du substrat et le produit d'étanchéité après traitement sont essentiels. Ils déterminent le succès des pièces plaquées au brouillard salin.

Voici une comparaison simplifiée de nos tests.

| Spécification du revêtement | Heures de résistance à la rouille blanche (ASTM B117) | Heures de rouille rouge (ASTM B117) |

|---|---|---|

| Nickel noir sur acier (sans joint) | < 8 heures | < 24 heures |

| Nickel noir sur acier (avec joint) | 48 - 96 heures | > 120 heures |

| Nickel noir sur laiton (avec joint) | > 150 heures | N/A |

Ces données montrent pourquoi une simple spécification "nickel noir" n'est pas suffisante.

Au-delà des tests standard, nous analysons les performances avec un œil critique. Les données provenant d'une chambre de pulvérisation saline ne sont qu'une pièce du puzzle. Les conditions réelles impliquent davantage de variables.

Vieillissement accéléré et cycles environnementaux

Nous recommandons souvent une série de tests. Cela permet d'obtenir une image complète de la durabilité. Les cycles thermiques, du froid extrême au chaud, testent l'adhérence du revêtement. Les tests d'exposition aux UV vérifient l'altération de la couleur.

Ceci est particulièrement important pour les pièces utilisées à l'extérieur. Ou pour les composants utilisés dans des applications automobiles exigeantes. Nous recherchons également des signes de corrosion galvanique6 dans les assemblées.

Résultats de l'étude de cas : Connecteurs marins

Un client produisant des connecteurs de qualité marine a été confronté à des défaillances sur le terrain. Leur ancien placage ne pouvait pas supporter une exposition constante à l'eau salée. Nous avons collaboré avec eux pour trouver une solution.

Nous avons mis au point un procédé utilisant un alliage de laiton spécifique. Le placage de nickel noir est suivi d'un scellant hydrophobe breveté.

Les résultats des essais accélérés sont impressionnants.

| Paramètre d'essai | Fournisseur précédent Résultat | PTSMAKE Résultat |

|---|---|---|

| Brouillard salin (ASTM B117) | 72 heures avant l'échec | Plus de 250 heures, aucune défaillance |

| Choc thermique | Un décollement s'est produit | Pas de délamination |

| Essai sur le terrain (6 mois) | Corrosion visible | Pas de corrosion visible |

Ce cas montre qu'un processus sur mesure fait toute la différence. Le nickelage noir amélioré a permis d'obtenir la durabilité nécessaire.

Les données issues des essais au brouillard salin, du vieillissement accéléré et des cas réels confirment les performances du placage au nickel noir. La clé est un processus bien conçu, y compris le choix du substrat et les mastics de post-traitement, afin de garantir une durabilité maximale dans les environnements difficiles.

Secrets pour obtenir une finition uniforme au nickel noir sur des géométries complexes

Le meilleur placage de nickel noir commence au stade de la conception. En tant qu'ingénieur, vos choix influencent directement la qualité de la finition. Le placage de formes complexes nécessite une réflexion approfondie.

Adoucir les angles

Les angles extérieurs aigus attirent un courant excessif. Cela peut entraîner des dépôts épais et cassants. En arrondissant ces angles, vous contribuez à assurer un revêtement métallique uniforme sur toute la surface.

Gérer les fonctionnalités internes

Les évidements profonds et les trous borgnes sont des endroits difficiles à atteindre. La solution de placage a du mal à atteindre ces zones. Il en résulte souvent une couverture mince ou incomplète.

Une simple comparaison permet d'illustrer ce point :

| Fonctionnalité | Mauvaise conception pour le placage | Meilleures pratiques |

|---|---|---|

| Coins externes | Angles aigus à 90 degrés | Rayons arrondis et généreux |

| Coins internes | Angles aigus et tranchants | Filets avec rayons |

| Trous | Trous profonds et aveugles | Trous traversants ou faible profondeur |

Le respect de ces conseils permet d'améliorer l'homogénéité de la métallisation.

La science qui sous-tend la galvanoplastie explique ces règles de conception. Le processus repose sur le passage d'un courant électrique dans une solution. Les zones à forte densité de courant reçoivent des dépôts plus épais, tandis que les zones à faible intensité de courant en reçoivent moins. Il s'agit là d'un défi fondamental.

Le rôle de la densité de courant

Les angles extérieurs aigus sont des paratonnerres pour le courant. Cela entraîne une accumulation excessive de matière. À l'inverse, les caractéristiques internes profondes sont protégées du passage du courant. Il en résulte des couches très minces et non protectrices. Une compréhension de Les lois de Faraday sur l'électrolyse7 permet d'expliquer pourquoi le dépôt n'est pas naturellement uniforme.

Conception pour le drainage

Les pièces creuses ou celles qui présentent des cavités profondes peuvent piéger les solutions de placage. Cela peut entraîner de la corrosion et des défauts de finition une fois la pièce en service. L'ajout de petits trous de drainage stratégiquement placés est une solution simple et efficace. Ces trous permettent aux solutions de s'échapper facilement.

Facteurs liés à la surface et aux matériaux

L'état de surface initial de la pièce est également essentiel. Une surface lisse et bien préparée garantit une meilleure adhérence et une finition de nickelage noir plus attrayante. Les différents matériaux de base nécessitent également des processus de prétraitement spécifiques pour réussir.

Tenez compte de ces impacts dans votre conception :

| Choix de la conception | Impact sur le placage | Mesures recommandées |

|---|---|---|

| Pas de trous de drainage | Solution piégée, risque de corrosion | Ajouter de petits trous à des endroits discrets |

| Surface rugueuse | Faible adhérence, aspect terne | Spécifier une finition lisse de la préplaque |

| Sillons profonds | Épaisseur irrégulière du revêtement | Élargir les rainures, utiliser des rayons généreux |

Ces meilleures pratiques de conception de la métallisation sont essentielles pour obtenir un revêtement métallique uniforme et de haute qualité.

Une conception efficace des pièces est cruciale pour un placage uniforme de nickel noir. En arrondissant les angles, en gérant les évidements et en intégrant le drainage, les ingénieurs peuvent améliorer de manière significative la qualité de la finition et éviter des retouches coûteuses. Ces pratiques sont fondamentales pour la conception en vue de la fabrication.

Nickel noir et nickel chimique Nickel sans électrolyse : L'épreuve de force ultime en matière de performances

Le choix du bon nickelage est crucial. Il a une incidence sur les performances, l'aspect et le coût. Le nickelage noir offre une finition élégante et décorative. Il est idéal pour l'attrait esthétique.

Le nickel chimique offre une résistance supérieure à la corrosion et à l'usure. C'est un revêtement fonctionnel. Votre choix dépend entièrement des besoins spécifiques de votre projet.

Comparaison rapide

| Fonctionnalité | Nickel noir | Nickel chimique |

|---|---|---|

| Objectif principal | Décoratif | Fonctionnel |

| Apparence | Foncé, non réfléchissant | Brillant, métallique |

| Protection de l'environnement | Modéré | Supérieure |

Chez PTSMAKE, nous aidons souvent nos clients à choisir entre le nickel chimique et le nickel noir.

Principales différences : Un regard plus approfondi

Décortiquons cette comparaison des méthodes de placage. La différence visuelle est la plus évidente. Le nickel noir offre une gamme de finitions sombres, allant du mat au satiné. Il est donc idéal pour les pièces décoratives où la réflexion de la lumière n'est pas souhaitable.

Le nickel chimique, quant à lui, présente un éclat métallique uniforme. Son principal avantage n'est pas d'ordre esthétique. Le procédé repose sur un réaction autocatalytique8 pour déposer le revêtement. Cela permet d'obtenir une couche uniforme, même sur des géométries complexes avec des surfaces internes.

La performance sous pression

En matière de résistance, le nickel chimique l'emporte haut la main. D'après nos tests, sa dureté et sa protection contre la corrosion sont nettement supérieures. C'est pourquoi nous le recommandons pour les pièces soumises à des environnements difficiles ou nécessitant une grande résistance à l'usure.

Le nickelage noir offre une bonne résistance à la corrosion, mais il s'agit avant tout d'une finition esthétique. Il ne résistera pas au même niveau d'usure.

Analyse des coûts et des applications

Le coût est également un facteur important. Le nickel noir est généralement moins cher. Son processus d'application est plus simple.

Le nickel chimique est un procédé plus complexe et plus contrôlé, ce qui en augmente le coût. Toutefois, pour les applications techniques exigeantes, les performances supérieures justifient l'investissement.

| Aspect | Placage nickel noir | Placage de nickel chimique |

|---|---|---|

| Uniformité | Bon | Excellent |

| Dureté | 150-400 HV | 450-700 HV (tel que plaqué) |

| Corrosion | Bon | Excellent |

| Utilisation courante | Optique, armes à feu, électronique | Aérospatiale, automobile, pétrole et gaz |

Le nickel noir est destiné à l'esthétique et à la protection légère. Le nickel chimique est la solution idéale pour une protection supérieure et uniforme dans les applications exigeantes. Le meilleur choix dépend de vos exigences spécifiques en matière de performances et de votre budget.

Comment le nickel noir améliore l'identification des pièces et les mesures de lutte contre la contrefaçon

Le nickelage noir constitue un support idéal pour le marquage au laser. Sa surface sombre et non réfléchissante crée un marquage permanent très contrasté. Cette caractéristique est cruciale pour l'identification des pièces.

Nous en tirons parti pour assurer une traçabilité claire et durable. Cette finition rend le marquage des revêtements noirs simple et efficace. Il s'agit d'une caractéristique essentielle pour toute stratégie de placage anti-contrefaçon.

L'avantage du contraste

Le marquage laser sur le nickel noir crée une marque brillante et nette. Il offre une excellente lisibilité, tant pour les hommes que pour les machines.

| Fonctionnalité | Placage nickel noir | Nickel standard |

|---|---|---|

| Contraste des marques | Haut | Faible à moyen |

| Lisibilité | Excellent | Juste |

| Vitesse du processus | Rapide | Plus lent |

Durabilité des marquages

Les marques ne sont pas seulement à la surface. Elles sont gravées dans le placage lui-même, ce qui garantit qu'elles dureront toute la vie de la pièce.

Le marquage laser sur une finition en nickel noir est une pierre angulaire de la sécurité de la chaîne d'approvisionnement moderne. Chez PTSMAKE, nous intégrons ce processus pour créer de solides systèmes de traçabilité du nickel noir pour des clients issus d'industries exigeantes telles que l'aérospatiale et les appareils médicaux. Cela va bien au-delà d'un simple numéro de série.

Tactiques avancées de traçabilité

Nous pouvons graver des codes QR complexes, des codes Data Matrix ou des numéros de série uniques. Ces marques peuvent être incroyablement petites mais parfaitement lisibles pour les scanners. Cela permet un suivi détaillé de chaque composant individuel.

Cette précision est obtenue grâce à un processus appelé ablation au laser9, qui élimine la fine couche supérieure de nickel noir pour révéler le nickel plus brillant qui se trouve en dessous. Le résultat est une marque permanente de haute résolution.

Renforcement des mesures de lutte contre la contrefaçon

Pour le placage anti-contrefaçon, nous pouvons mettre en œuvre des stratégies de marquage dissimulé. Il peut s'agir d'un micro-texte caché dans un logo ou d'un code unique placé à un endroit non évident de la pièce.

Nos clients trouvent cette approche très efficace.

| Type de marquage | Application | Niveau de sécurité |

|---|---|---|

| Numéro de série | Suivi de base | Moyen |

| QR/Matrice de données | Données détaillées | Haut |

| Micro-Texte | Identification secrète | Très élevé |

Cette capacité à appliquer des marques apparentes et cachées fait du nickelage noir un choix supérieur pour protéger l'intégrité de la marque et garantir l'authenticité des pièces.

Le nickelage noir offre une surface exceptionnelle pour le marquage au laser. Cette combinaison permet d'obtenir des marques durables et très contrastées, essentielles pour la traçabilité des pièces et des mesures anti-contrefaçon robustes, sécurisant la chaîne d'approvisionnement et vérifiant l'authenticité de la production à l'utilisation finale.

Exploration des applications du nickel noir dans les assemblages robotiques et aérospatiaux

Le nickelage noir n'est pas une solution universelle. Ses avantages en termes de performances sont très spécifiques à l'application. Dans le domaine de la robotique, sa principale valeur est souvent optique. La finition sombre et non réfléchissante est idéale pour les composants situés à proximité des capteurs.

Pour l'aérospatiale, l'objectif est différent. Dans ce cas, la finition noire contribue à la furtivité et à la gestion thermique. Cependant, ses limites entrent également en ligne de compte. Il faut tenir compte de sa durabilité dans des conditions extrêmes.

| Application | Principaux avantages | Contrainte de clé |

|---|---|---|

| Robotique | Absorption de la lumière | Résistance à l'abrasion |

| Aérospatiale | Faible réflectivité | Stabilité thermique |

Performances spécifiques à l'application

Le choix de la bonne finition nécessite une connaissance approfondie de l'environnement d'exploitation. Ce qui fonctionne pour un bras robotique à l'intérieur d'une usine peut échouer sur l'extérieur d'un avion. Chez PTSMAKE, nous guidons nos clients tout au long de cette analyse.

Nickel noir pour la robotique

En robotique, la précision est essentielle. De nombreux systèmes s'appuient sur des caméras et des capteurs optiques pour la navigation et le fonctionnement. Un composant réfléchissant peut provoquer un éblouissement et nuire à la précision du capteur.

La finition noire mate du placage de nickel noir minimise la lumière parasite. Cela garantit un fonctionnement fiable des systèmes de vision robotique. Nous l'avons vu utilisé sur des boîtiers de capteurs et des composants structurels dans le champ de vision du robot. La principale contrainte est sa résistance modérée à l'usure. Il n'est pas idéal pour les surfaces à fort contact.

Les défis du placage dans l'aérospatiale

Dans le secteur aérospatial, les exigences sont plus extrêmes. La finition noire offre un excellent camouflage et une faible réflectivité, ce qui est essentiel pour les applications militaires. Elle contribue également au contrôle thermique passif en diffusant la chaleur.

Cependant, le placage de qualité aérospatiale doit résister à des contraintes incroyables. Les performances du nickel noir peuvent être limitées par sa susceptibilité à la corrosion. corrosion galvanique10 lorsqu'il est associé à certains substrats, comme l'aluminium, en l'absence d'une sous-couche appropriée. Sa stabilité thermique est également un facteur clé pour les composants d'avions à grande vitesse.

| Secteur | Avantage principal | Principales considérations |

|---|---|---|

| Robotique | Réduit les interférences optiques pour les capteurs. | Dureté inférieure à celle des autres revêtements. |

| Aérospatiale | Faible réflectivité pour plus de discrétion. | Risque d'incompatibilité des matériaux. |

Le placage de nickel noir offre des avantages distincts pour la robotique et l'aérospatiale. Ses propriétés d'absorption de la lumière sont essentielles pour les capteurs robotiques, tandis que sa faible réflectivité sert les applications furtives de l'aérospatiale. Toutefois, les ingénieurs doivent tenir compte de contraintes telles que la résistance à l'usure et la compatibilité des matériaux pour chaque cas d'utilisation spécifique.

Le nickelage noir peut-il aider votre produit à se démarquer sur les marchés concurrentiels ?

Sur les marchés concurrentiels, l'image de marque est primordiale. La finition d'un produit est souvent le premier point de contact. Elle communique la qualité avant même que l'utilisateur ne le touche.

Le pouvoir de la perception

Une finition métallique noire pour le marquage crée un sentiment de sophistication. Elle implique des performances élevées et une apparence de produit haut de gamme. Ce choix est essentiel dans la conception industrielle.

Faire une déclaration

Le nickelage noir n'est pas seulement une couleur. Il témoigne de l'engagement de votre marque en faveur de la qualité et du détail. Il permet de différencier instantanément votre produit.

| Fonctionnalité | Finition standard | Placage nickel noir |

|---|---|---|

| Impact visuel | Commun, fonctionnel | Élégant, haut de gamme |

| Message de la marque | Qualité standard | Haut de gamme, durable |

| Différenciation | Faible | Haut |

Cette finition transforme un simple composant en un élément clé de l'image de marque.

L'utilisation d'une finition spécifique pour l'image de marque est une décision stratégique. Il s'agit de créer une identité cohérente qui trouve un écho auprès de votre public cible. La bonne finition rehausse l'ensemble de l'expérience produit.

Au-delà de l'esthétique

L'apparence d'un produit haut de gamme ne se limite pas à un simple aspect esthétique. Il améliore la qualité perçue de l'ensemble de l'appareil. Cet aspect est crucial pour les produits dont la fiabilité et la précision sont des arguments de vente essentiels. Chez PTSMAKE, nous aidons nos clients à comprendre comment une finition de surface peut contribuer à la réalisation de leurs objectifs fondamentaux. proposition de valeur11.

Conception industrielle et placage

Le placage des dessins industriels n'est pas une simple étape finale. Il fait partie intégrante du processus de développement du produit. Il influe sur le toucher, la durabilité et la perception de l'utilisateur. Une finition métallique noire est souvent spécifiée pour l'électronique haut de gamme, les intérieurs automobiles et les biens de consommation de luxe.

| Aspect | Impact de la marque |

|---|---|

| Cohérence | Renforce la fiabilité de la marque sur l'ensemble d'une gamme de produits. |

| Sensation tactile | Ajoute un sentiment tangible de qualité et de substance. |

| Exclusivité | Distingue les produits des autres produits de masse. |

Le choix du nickelage noir est une décision délibérée. Il indique qu'aucun détail n'a été négligé, ce qui renforce la confiance et justifie un prix plus élevé. Il permet d'aligner le produit physique sur l'histoire d'une marque haut de gamme.

Le nickelage noir est plus qu'une couche protectrice. C'est un outil de marque puissant qui améliore la valeur perçue d'un produit, crée une différenciation sur le marché et communique un engagement de qualité. Cette finition peut définir l'identité haut de gamme d'un produit.

Le rôle de la métallisation dans les environnements à haute fiabilité tels que les dispositifs médicaux

Dans le domaine médical, la surface d'un appareil est son premier point de contact. C'est pourquoi le placage est absolument essentiel.

Nous devons tenir compte de deux facteurs clés. Premièrement, la biocompatibilité garantit que le matériau ne présente aucun danger pour le contact avec le patient. Il ne peut pas être nocif.

Deuxièmement, la durabilité est essentielle. Les équipements hospitaliers sont soumis à une désinfection constante et rigoureuse. Le placage doit résister à ce cycle sans se dégrader. Le choix de la bonne finition n'est pas seulement un choix technique, c'est une exigence de sécurité.

Principales considérations relatives à la métallisation des dispositifs médicaux

| Fonctionnalité | Importance | Défi commun |

|---|---|---|

| Biocompatibilité | Haut | Prévenir les réactions allergiques ou les lésions tissulaires. |

| Résistance à la stérilisation | Haut | Résistance aux cycles chimiques et thermiques répétés. |

| Durabilité | Haut | Éviter les rayures et les usures qui abritent des bactéries. |

Lors de la fabrication de composants médicaux, la conversation porte toujours sur la sécurité et la longévité des matériaux. Le placage des équipements hospitaliers doit répondre à des normes extrêmement strictes. La surface doit être inerte et ne pas réagir avec les tissus humains.

Le défi de la biocompatibilité

Ce point n'est pas négociable. Les matériaux doivent subir des tests rigoureux pour prouver qu'ils sont sûrs. Nous discutons souvent des normes ISO 10993 avec nos clients. Ces tests vérifient les réactions au niveau cellulaire afin d'éviter les effets indésirables. Un échec à ce niveau signifie que le composant est inutilisable dans un contexte médical. Il s'agit d'une exigence fondamentale.

La difficulté réside dans le fait que certains matériaux très durables ne sont pas intrinsèquement biocompatibles. Cela crée un problème d'ingénierie complexe. Par exemple, l'utilisation de cytotoxicité12 Les tests sont une procédure standard pour s'assurer qu'un matériau ne libère pas de substances toxiques lixiviables susceptibles d'endommager les cellules.

Durabilité dans les environnements aseptisés

Les protocoles de nettoyage des hôpitaux sont agressifs. Ils utilisent des désinfectants chimiques puissants et des autoclaves à haute température. Cet environnement peut facilement corroder ou dégrader une finition mal choisie. Dans l'industrie médicale, par exemple, le nickel noir est apprécié pour sa faible réflectivité sur les outils chirurgicaux. Cependant, il nécessite une application soigneuse avec une sous-couche appropriée pour garantir qu'il reste stable et non réactif après des stérilisations répétées.

Chez PTSMAKE, nous guidons nos clients à travers ces compromis. Après avoir effectué des essais, nous avons constaté que le placage multicouche constituait souvent la meilleure solution. Une couche supérieure biocompatible protège le patient, tandis que des couches inférieures durables fournissent la résistance nécessaire.

Le choix d'un revêtement approprié pour les dispositifs médicaux implique un équilibre critique. La finition doit être totalement sûre pour le contact avec le patient tout en étant suffisamment durable pour résister à des cycles de stérilisation constants et difficiles. Cela garantit à la fois la sécurité du patient et la fiabilité à long terme de l'appareil.

Comprendre les niveaux de résistance à l'usure des finitions en nickel noir

La théorie n'a qu'une portée limitée. Pour vraiment comprendre les performances, nous devons examiner les données. Nous comparons les essais en laboratoire avec des simulations d'usure dans le monde réel. Nous obtenons ainsi une image claire de la durabilité.

Nos tests portent sur la dureté du nickel noir et la résistance à l'abrasion. Nous utilisons des méthodes normalisées pour garantir des résultats cohérents. Ces données vous aident à choisir la bonne finition.

Voici une comparaison simplifiée de nos tests internes.

| Nickel noir Type | Dureté Vickers (HV) | Abrasion Taber (cycles jusqu'à la rupture) |

|---|---|---|

| Sulfate standard | 150-200 | ~400 |

| Mélange d'alliages durs | 350-450 | ~1200 |

| PTS-DuraBlack™ | 500-550 | ~2500 |

Ces données montrent une nette différence de performance. Il s'agit d'une première étape essentielle dans la sélection des matériaux.

Les données de laboratoire constituent une base de référence essentielle. Toutefois, les conditions réelles sont rarement aussi contrôlées. Un test standard de résistance à l'abrasion utilise un abrasif spécifique. Votre application peut impliquer différents matériaux de contact ou facteurs environnementaux.

Nous conseillons toujours à nos clients de tenir compte de l'environnement de l'application. Des facteurs tels que l'humidité, l'exposition aux produits chimiques et les forces d'impact peuvent modifier de manière significative les schémas d'usure. Ces variables ne sont pas toujours prises en compte dans un laboratoire.

C'est pourquoi nous effectuons également des simulations qui reproduisent des cas d'utilisation spécifiques. Par exemple, une pièce destinée à du matériel maritime est testée différemment d'une pièce destinée à de l'électronique d'intérieur. Cette double approche permet de prédire de manière plus fiable la durée de vie de n'importe quel placage de nickel noir.

L'interaction entre l'usure mécanique et la dégradation chimique est également cruciale. Comprendre Tribocorrosion13 est essentiel dans les environnements corrosifs. C'est un facteur majeur de défaillance des revêtements.

Vous trouverez ci-dessous une comparaison des conditions de test.

| Facteur | Test de laboratoire standard | Application dans le monde réel |

|---|---|---|

| Abrasif | Contrôlé (par exemple, roue CS-10) | Variable (poussière, sable, tissu) |

| Environnement | Température/humidité stables | Fluctuants, agents corrosifs |

| Chargement | Pression constante et définie | Dynamique, charges d'impact |

| Cycle | Mouvement continu et uniforme | Mouvements intermittents et irréguliers |

Chez PTSMAKE, nous contribuons à combler cette lacune. Nous veillons à ce que la finition en nickel noir soit performante non seulement en laboratoire, mais aussi là où elle compte le plus : dans votre produit.

Les essais en laboratoire établissent une base de référence pour la dureté du nickel noir et la résistance à l'abrasion. Cependant, les simulations en conditions réelles sont essentielles pour valider les performances dans des applications spécifiques, en s'assurant que la finition répond aux exigences de durée de vie réelle de votre produit.

Le nickel noir pour les environnements industriels difficiles : Des idées testées sur le terrain

La théorie est une chose, mais la performance dans le monde réel est tout ce qu'il y a de plus important. Le placage de nickel noir montre vraiment sa force dans des conditions extrêmes.

Examinons les performances de cette finition. Nous examinerons son utilisation dans certains des secteurs industriels les plus difficiles. Ces applications exigent un traitement de surface fiable et résistant.

Principaux défis industriels

| Secteur | Défi primaire | Défi secondaire |

|---|---|---|

| Exploitation minière | Haute abrasion | Exposition aux produits chimiques |

| Pétrole et gaz | Corrosion extrême | Températures élevées |

| Marine | Corrosion par l'eau salée | Exposition aux UV |

C'est dans ces environnements que les pièces industrielles en nickel noir prouvent leur valeur.

Exploitation minière : Résister à l'usure abrasive

Dans l'industrie minière, les équipements sont constamment soumis à l'abrasion des roches et de la poussière. Les revêtements standard s'abîment rapidement.

Nous avons travaillé avec un client sur des boîtiers de capteurs pour des perceuses automatiques. La finition d'origine s'est usée en quelques semaines. Après l'application de notre placage de nickel noir spécialisé, les pièces ont duré beaucoup plus longtemps. Cela a permis de réduire les temps d'arrêt et les coûts de maintenance.

Pétrole et gaz : Lutter contre la corrosion chimique

L'industrie du pétrole et du gaz ne pardonne pas. Les composants sont exposés à des produits chimiques corrosifs comme le sulfure d'hydrogène.

Le nickel noir crée une barrière robuste. Il protège les composants critiques des vannes et des connecteurs contre les attaques chimiques. Cela garantit l'intégrité opérationnelle et la sécurité dans les environnements extrêmes.

Marine : A la conquête de l'eau salée

Les environnements marins sont une lutte constante contre les embruns salés et l'humidité. C'est là que des problèmes tels que corrosion galvanique14 est devenu un problème majeur pour de nombreux métaux.

D'après nos tests, le nickelage noir offre une résistance exceptionnelle à l'eau salée. Nous l'avons vu utilisé sur l'accastillage et l'équipement de surveillance. La finition conserve à la fois ses qualités protectrices et son aspect non réfléchissant, ce qui est essentiel pour les instruments.

| Domaine d'application | Nickel noir Performance | Principaux avantages |

|---|---|---|

| Composants de forage | Excellente résistance à l'abrasion | Durée de vie prolongée |

| Connecteurs de valves | Résistance chimique élevée | Prévenir les échecs |

| Quincaillerie marine | Immunité supérieure en eau salée | Fiabilité à long terme |

Ces études de cas concernant des applications minières, pétrolières, gazières et marines mettent en évidence la durabilité du nickel noir dans le monde réel. Ce placage à usage intensif constitue une solution fiable pour protéger les pièces industrielles dans les environnements opérationnels les plus exigeants.

L'ultime comparaison : Chrome noir vs. Nickel noir pour le matériel technique

Le choix de la bonne finition pour le matériel technique est essentiel. Il a un impact à la fois sur l'aspect et sur la fonction. Explorons les applications du monde réel.

Nous verrons comment ces finitions se comportent dans des environnements exigeants. Il s'agit notamment des optiques, des smartphones et des produits portables.

Les cas d'utilisation dans la technologie moderne

Optiques et composants de caméra

Dans les systèmes optiques, le contrôle de la lumière est essentiel. Les finitions noires réduisent la lumière parasite. Le contraste de l'image et la précision du capteur s'en trouvent améliorés. Les deux revêtements fonctionnent bien dans ce cas.

Smartphones et produits portables

Pour les téléphones et les montres, la finition doit être résistante. Elle doit également avoir un aspect haut de gamme. Le choix a une incidence sur l'expérience de l'utilisateur et la durée de vie du produit.

Voici une comparaison rapide pour une lunette de smartphone :

| Fonctionnalité | Chrome noir | Nickel noir |

|---|---|---|

| Regarde | Noir profond, noir de jais | Plus doux, noir grisâtre |

| Sentiment | Très doux | Légèrement plus chaud |

| Durabilité | Plus élevé | Bon, mais plus doux |

Ce choix permet de concilier l'esthétique et la performance.

Examinons maintenant plus en détail les aspects spécifiques de la performance. Les performances de la meilleure technologie de placage décoratif dépendent entièrement des besoins spécifiques du produit.

Performances spécifiques à l'application

Systèmes optiques avancés

Pour les boîtiers d'appareils photo ou de capteurs, l'objectif est de minimiser les reflets. Le chrome noir est souvent préféré. Son revêtement sombre et uniforme est excellent pour absorber la lumière. Cela réduit l'éblouissement interne et les reflets indésirables. réflexion spéculaire15.

Le nickelage noir est également un bon choix. Il offre une bonne absorption de la lumière. Il peut également offrir une meilleure conductivité électrique si le composant doit être mis à la terre. Il s'agit d'un facteur clé pour les appareils électroniques sensibles.

Smartphones et ordinateurs portables haut de gamme

Dans le domaine de l'électronique grand public, l'esthétique et la résistance à l'usure sont primordiales. Le cadre d'un téléphone ou la charnière d'un ordinateur portable doivent supporter des manipulations quotidiennes.

Le chrome noir offre une dureté exceptionnelle. Il est donc très résistant aux rayures et à l'abrasion.

Cependant, le nickelage noir offre un aspect unique et sophistiqué. Sa couleur peut aller du gris au noir profond. Il est également légèrement plus chaud au toucher. Cela peut améliorer la qualité perçue d'un appareil. Chez PTSMAKE, nous guidons nos clients dans ces choix subtils mais importants.

Le tableau ci-dessous présente les performances des produits portables.

| Mesure de la performance | Noir Chrome Application | Application du nickelage noir |

|---|---|---|

| Résistance à l'usure | Excellente pour les fermoirs, les bagues | Bon pour les boîtiers, les boutons |

| Résistance à la corrosion | Supérieure | Très bon, surtout avec une couche de finition |

| L'attrait esthétique | Moderne, brillant | Élégant et de qualité supérieure |

| Biocompatibilité | Nécessite une formulation spécifique | Généralement meilleur, bon pour le contact avec la peau |

Cette analyse permet d'adapter la finition à la fonction.

Dans les applications de haute technologie telles que l'optique et l'électronique grand public, le choix entre le chromage noir et le nickelage noir est nuancé. Il s'agit de trouver un équilibre entre l'attrait esthétique, la durabilité et des exigences fonctionnelles spécifiques telles que l'absorption de la lumière ou la conductivité.

Voies les plus rapides pour obtenir des pièces en nickel noir de faible qualité avec des résultats de première qualité

Trouver un fournisseur pour le placage de nickel noir en faible volume peut être un véritable défi. La plupart des installations de placage exigent des quantités minimales de commande élevées. Cela rend le prototypage difficile.

Cela augmente également les coûts pour les petites séries. Toutefois, il existe des moyens intelligents d'obtenir des résultats de qualité supérieure sans passer par une commande importante.

Je vais vous faire part de quelques stratégies efficaces. Celles-ci mettent l'accent sur des services spécialisés et une sélection rigoureuse des fournisseurs. Vous êtes ainsi assuré d'obtenir des pièces de haute qualité à chaque fois.

Lorsque vous n'avez besoin que d'une poignée de pièces, les chaînes d'approvisionnement traditionnelles sont souvent défaillantes. Les exigences élevées des grandes entreprises de métallisation peuvent interrompre un projet avant même qu'il ne commence. La clé est de trouver des partenaires dont le modèle d'entreprise s'aligne sur les besoins en faibles volumes. C'est là que les fournisseurs spécialisés et les méthodes de fabrication modernes brillent.

Services axés sur le prototypage

De nombreuses entreprises, dont nous faisons partie chez PTSMAKE, proposent des services adaptés aux prototypes. Ces ateliers sont équipés pour des flux de travail à l'unité ou en très petite série. Ils ont souvent établi des relations avec des plaqueurs qui traitent de faibles volumes. Ils disposent ainsi d'un point de contact unique et d'un contrôle de qualité rationalisé.

La puissance de la fabrication hybride

La fabrication hybride combine différentes méthodes de production. Par exemple, vous pouvez imprimer en 3D un modèle pour des tests d'ajustement et de fonctionnement. Une fois la conception confirmée, nous usinons la pièce finale à l'aide d'une machine à commande numérique pour le placage. Cette approche permet de réduire les coûts initiaux et le gaspillage de matériaux. C'est une méthode très efficace pour les projets de placage de nickel noir à faible volume.

Trouver des fournisseurs de qualité pour les petits lots

Lors de la sélection d'un fournisseur de solutions de métallisation MOQ, le contrôle de la qualité est primordial. Vous avez besoin d'un partenaire capable de maintenir la cohérence d'un petit lot. Le processus de Dépôt électrolytique16 doit être soigneusement contrôlée.

Voici une comparaison rapide :

| Approche | Vitesse | Coût initial | Qualité finale |

|---|---|---|---|

| Services de prototypage | Rapide | Moyen | Haut |

| Fabrication hybride | Moyen | Faible | Haut |

| Vendeur de petits lots | Variable | Moyen | Variable |

Recherchez des vendeurs qui fournissent des rapports d'inspection détaillés. Renseignez-vous sur leur processus de contrôle de l'épaisseur et de l'adhérence du placage. Un partenaire fiable sera transparent sur ses contrôles de qualité.

Le traitement de faibles volumes de nickel noir nécessite une stratégie adaptée. Les services de prototypage, les méthodes hybrides et les fournisseurs de petites séries soigneusement sélectionnés sont d'excellentes solutions. Ils offrent flexibilité et contrôle de la qualité, garantissant des résultats de qualité supérieure sans coûts de production élevés.

Obtenez des solutions de placage de nickel noir de première qualité avec PTSMAKE dès aujourd'hui

Vous êtes prêt à améliorer vos pièces usinées CNC avec un placage de nickel noir avancé ? Contactez PTSMAKE pour obtenir un devis rapide et personnalisé et découvrez comment notre expertise en matière de précision et notre qualité de classe mondiale peuvent vous permettre d'obtenir des résultats remarquables, qu'il s'agisse de prototypes ou d'une production complète. Envoyez votre demande dès maintenant et devenez partenaire des leaders de l'industrie !

Apprenez le principe électrochimique de base pour appliquer des revêtements métalliques durables et uniformes. ↩

Comprendre comment cette propriété affecte l'énergie de surface et la manipulation des pièces dans la fabrication. ↩

Découvrez comment les interactions de surface affectent le frottement, l'usure et la lubrification pour une meilleure conception des composants. ↩

Découvrez comment ces zones d'alliage microscopiques peuvent avoir un impact sur l'intégrité structurelle à long terme de vos composants plaqués. ↩

Comprendre comment la lumière indésirable peut avoir un impact sur les performances optiques et la conception des composants. ↩

Découvrez comment ce processus électrochimique peut dégrader les métaux dans vos assemblages multicomposants. ↩

Apprenez comment ces lois fondamentales de l'électrochimie dictent l'épaisseur et l'uniformité du placage. ↩

Comprendre le processus chimique qui permet d'obtenir un revêtement uniforme sans électricité. ↩

En savoir plus sur le processus technique d'utilisation des lasers pour enlever avec précision le matériau en vue d'un marquage permanent. ↩

Découvrez comment ce processus électrochimique peut avoir un impact sur la durée de vie des composants et la sélection des matériaux dans les assemblages complexes. ↩

Découvrez comment ce concept commercial peut améliorer la position et l'attrait de votre produit sur le marché. ↩

Comprendre comment la sécurité des matériaux est testée au niveau cellulaire. ↩

Découvrez comment l'usure mécanique et la corrosion se combinent pour accélérer la dégradation des matériaux dans les environnements difficiles. ↩

Comprendre comment différents métaux peuvent se corroder les uns les autres et découvrir des méthodes de prévention efficaces. ↩

Découvrez comment la réflexion de la lumière influe sur les performances des composants optiques et électroniques. ↩

Découvrez comment ce processus électrochimique est crucial pour créer une finition de nickel noir cohérente et durable. ↩