Les finitions métalliques brossées sont attrayantes dans les catalogues de produits, mais de nombreux ingénieurs découvrent trop tard que ce traitement de surface "haut de gamme" crée des problèmes de fabrication inattendus. Vos exigences en matière de tolérance se heurtent à l'enlèvement de matière lors du brossage, les coûts de production dépassent les prévisions budgétaires et ce qui semblait être un simple choix esthétique se transforme en un défi d'ingénierie complexe.

La finition métallique brossée est un traitement de surface mécanique qui crée des lignes parallèles ou des motifs de grain par des procédés abrasifs, offrant à la fois des avantages fonctionnels tels qu'une meilleure adhérence et une résistance à l'usure, et un attrait esthétique qui améliore la perception du produit dans les applications grand public et industrielles.

Ce guide couvre l'ensemble des aspects techniques des finitions brossées, depuis la sélection des matériaux et les considérations de tolérance jusqu'aux applications spécifiques à l'industrie. Vous apprendrez quand les traitements brossés résolvent des problèmes réels et quand ils en créent de nouveaux, ainsi que des conseils pratiques pour maintenir la cohérence du prototype à la production.

Pourquoi les ingénieurs préfèrent-ils les finitions brossées pour un équilibre fonctionnel et esthétique ?

En ingénierie, chaque choix est un compromis. C'est particulièrement vrai pour les finitions de surface, où nous devons constamment trouver un équilibre entre les performances et l'apparence.

Une finition polie donne une impression de qualité supérieure, mais laisse apparaître toutes les rayures. Une finition mate dissimule l'usure mais peut donner l'impression d'être banale.

La finition en métal brossé est souvent très appréciée. Elle donne un aspect sophistiqué tout en offrant une durabilité pratique. C'est pourquoi l'esthétique du métal brossé est un choix clé dans les finitions métalliques fonctionnelles.

| Type de finition | Bénéfice principal | Inconvénients courants |

|---|---|---|

| Poli | Aspect brillant | Montre les empreintes digitales |

| Mat | Cache l'usure | Peut paraître terne |

| Brossé | Équilibré | Motif directionnel |

Cet équilibre en fait une solution de choix pour de nombreuses équipes.

La décision au-delà de la surface

Lorsque j'interviens sur un projet, la finition de la surface est un point de décision essentiel. Nous allons au-delà de la simple apparence. Nous discutons de la manière dont il sera utilisé, manipulé et entretenu. C'est là que les choix en matière d'ingénierie de la finition de surface deviennent stratégiques.

Quand le poli n'est pas pratique

Une surface polie comme un miroir est éblouissante sur un prototype. Toutefois, dans le cas d'un produit à fort impact ou d'un environnement industriel, elle pose un problème d'entretien. Les empreintes digitales et les petites éraflures dégradent rapidement l'aspect de la surface. Le coût du maintien de cette perfection est souvent trop élevé.

L'avantage fonctionnel des finitions brossées

C'est là que la finition en métal brossé excelle. Les fines lignes parallèles ne sont pas là pour faire joli. Elles créent une texture qui dissimule efficacement les petites imperfections telles que les empreintes digitales, les taches et les petites rayures. Cette texture confère à la surface un aspect anisotrope1 qualité, ce qui signifie que ses propriétés diffèrent selon différents axes.

Cette durabilité inhérente réduit les besoins d'entretien à long terme, ce qui permet au produit de paraître plus neuf plus longtemps.

| Fonctionnalité | Finition polie | Finition brossée |

|---|---|---|

| Visibilité des rayures | Haut | Faible |

| Résistance aux empreintes digitales | Faible | Haut |

| Réflexion de la lumière | Spéculaire | Diffus |

| Durabilité perçue | Faible | Haut |

Cette praticité, associée à une esthétique moderne, en fait une finition métallique fonctionnelle privilégiée pour tout ce qui concerne les appareils de cuisine et les intérieurs automobiles.

Choisir une finition de surface, c'est mettre en balance l'esthétique et les performances réelles. Une finition en métal brossé offre un équilibre supérieur, avec un aspect raffiné et une durabilité pratique qui masque l'usure quotidienne. C'est donc un choix technique judicieux pour de nombreuses applications exigeantes.

Comment la finition en métal brossé améliore la durabilité et la résistance à l'usure des produits

Une finition en métal brossé est plus qu'un simple choix visuel. C'est une décision stratégique pour améliorer la durabilité à long terme.

Ce procédé permet d'obtenir une texture fine et unidirectionnelle. Cette texture est la clé de sa résilience.

Il dissimule efficacement les rayures mineures et les empreintes digitales. Les produits conservent ainsi leur aspect neuf plus longtemps, en particulier dans les applications à forte sollicitation.

L'avantage de la durabilité

Le motif du grain n'est pas seulement pour le plaisir. Il permet de masquer l'usure et la détérioration dues à l'utilisation quotidienne.

Contrairement aux surfaces polies qui font ressortir les moindres défauts, la finition brossée présente un avantage pratique.

| Fonctionnalité | Finition polie | Finition métal brossé |

|---|---|---|

| Visibilité des rayures | Haut | Faible |

| Marques d'empreintes digitales | Haut | Faible |

| Maintenance | Haut | Faible |

Cela en fait l'une des finitions métalliques résistantes à l'usure les plus pratiques qui soient.

Le secret de la longévité du métal brossé réside dans le processus d'abrasion contrôlée. Cette méthode permet d'éliminer la couche superficielle d'origine ainsi que les petites imperfections telles que les piqûres ou les marques de moulage qui pourraient devenir des points de tension. En créant une surface uniforme et texturée, la finition répartit les impacts et les frottements de manière plus uniforme. Cela permet d'éviter l'usure localisée.

Impact sur les environnements à forte usure

Dans les applications où les contacts sont fréquents, les pièces brossées durables excellent vraiment. Les rainures parallèles permettent d'évacuer les petits débris et de réduire la surface de contact effective, ce qui diminue le frottement. Cette caractéristique physique rend la surface intrinsèquement plus robuste. Nos tests internes montrent que les panneaux en aluminium brossé résistent aux rayures visibles jusqu'à 30% plus longtemps que leurs homologues polis. La finition ne se contente pas de dissimuler les dommages, elle contribue activement à les prévenir. Les propriétés de la surface sont donc anisotrope2, ce qui permet d'obtenir des forces différentes selon les axes.

Grain de brossage et durabilité

Le choix du grain abrasif joue également un rôle crucial. Un grain plus grossier crée des rainures plus profondes qui dissimulent mieux les rayures, tandis qu'un grain plus fin offre une sensation plus lisse et une protection plus subtile.

| Niveau de granulométrie | Dissimulation des rayures | Résistance à l'usure |

|---|---|---|

| Grossier | Excellent | Bon |

| Moyen | Bon | Très bon |

| Bien | Juste | Excellent |

Chez PTSMAKE, nous aidons nos clients à sélectionner le grain optimal en fonction de l'environnement d'usure spécifique de leur produit. Cela permet de garantir que la finition est à la fois esthétique et fonctionnelle pendant toute la durée de vie prévue.

L'abrasion contrôlée d'une finition en métal brossé renforce la surface d'une pièce. Elle masque les petites rayures et répartit l'usure, ce qui en fait un choix supérieur pour les produits durables dans les environnements à fort contact, ce qui accroît la longévité du métal brossé.

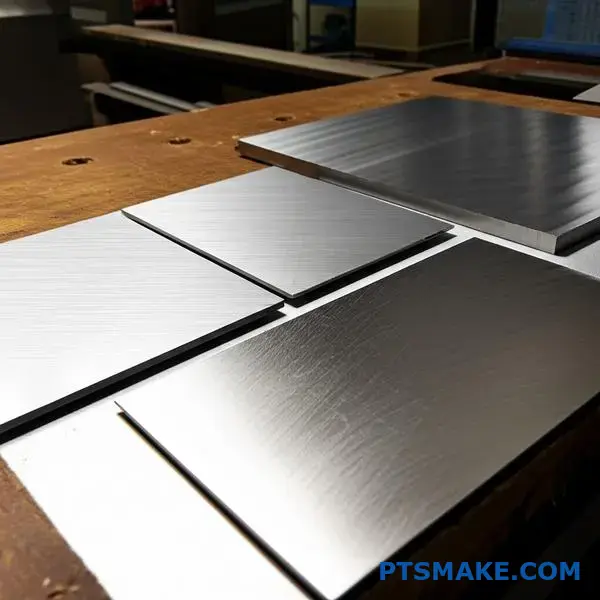

L'explication complète des types de métaux brossés et des techniques de finition

Des métaux différents nécessitent des approches uniques. Une technique qui fonctionne pour l'acier peut ne pas être idéale pour l'aluminium. La dureté et la composition de l'alliage déterminent le processus.

Brossage spécifique au métal

Il est essentiel d'appliquer la bonne technique. Vous ne pouvez pas traiter tous les métaux de la même manière. Il est essentiel de comprendre ces différences pour obtenir une finition de qualité du métal brossé.

Vous trouverez ci-dessous une comparaison rapide. Elle montre comment l'acier et l'aluminium réagissent différemment au brossage.

| Type de métal | Dureté | Défis courants liés au brossage | Meilleur pour |

|---|---|---|---|

| Acier | Haut | Production de chaleur, rayures profondes | Aspect industriel durable |

| Aluminium | Faible | Gougeage, maculage, douceur | Des lignes décoratives et épurées |

Le choix de l'abrasif et de la pression appropriés est essentiel pour obtenir un aspect brossé homogène sur n'importe quel alliage.

Les principales techniques de brossage expliquées

La méthode choisie a un impact direct sur l'apparence et la texture finales. Chaque technique offre des avantages distincts en fonction des objectifs du projet. J'ai vu ces méthodes appliquées à diverses pièces et les résultats varient considérablement.

Ponceuse à bande

C'est souvent la première étape d'un enlèvement de matière agressif. Il crée un grain grossier et linéaire. Le ponçage à bande est idéal pour établir un modèle directionnel de base, mais il manque de précision pour les surfaces cosmétiques. Il s'agit d'un outil de travail, pas d'un outil de finition.

Brossage abrasif

Cette technique utilise des brosses rotatives avec des filaments abrasifs. Elle produit une texture brossée plus douce et plus uniforme que les bandes. La souplesse des poils leur permet d'épouser les formes irrégulières et d'obtenir une finition homogène.

Brossage CNC

Pour une précision ultime, nous nous tournons vers le brossage CNC. Chez PTSMAKE, nous l'intégrons dans nos centres d'usinage. Cette méthode permet un contrôle inégalé de la pression, de la vitesse et de la trajectoire de la brosse. Il en résulte une finition parfaitement reproductible de l'aluminium brossé ou des techniques complexes d'acier brossé pour les composants haut de gamme. Elle garantit que chaque pièce est identique. Le processus crée une surface distincte avec anisotropie3.

| Technique | Précision | Vitesse | Utilisation courante |

|---|---|---|---|

| Ponceuse à bande | Faible | Rapide | Préparation initiale de la surface |

| Brossage abrasif | Moyen | Moyen | Finitions à usage général |

| Brossage CNC | Haut | Variable | Pièces cosmétiques de haute qualité |

Le choix entre ces techniques dépend entièrement de votre intention de conception et de vos exigences de qualité.

Il est essentiel de choisir le bon métal et la bonne technique de brossage. L'acier nécessite une approche robuste, tandis que l'aluminium a besoin d'un toucher délicat. Les méthodes telles que le ponçage à bande, le brossage abrasif et le brossage à commande numérique offrent différents niveaux de précision pour la finition souhaitée du métal brossé.

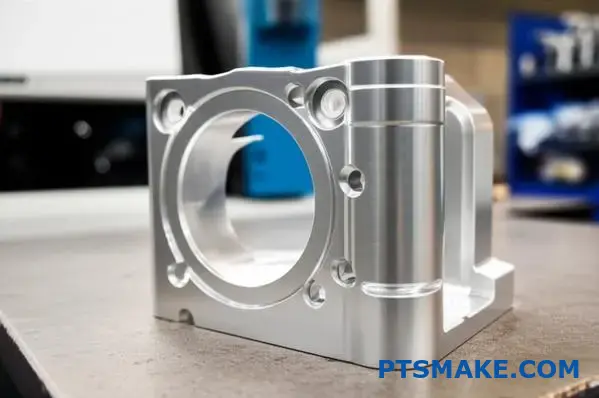

Quand le métal brossé fait ou défait la perception d'un produit de consommation

Les pièces mécaniques externes constituent la poignée de main de votre produit. Pour les appareils électroniques grand public ou les châssis de robots, cette première impression est cruciale. Une finition en métal brossé communique la qualité bien avant que l'appareil ne soit allumé.

La promesse visuelle

L'impact visuel d'une coquille brossée suggère la précision. Les lignes fines et parallèles guident le regard et reflètent la lumière de manière contrôlée et sophistiquée. Il ne s'agit pas d'une simple décoration, mais d'une déclaration de qualité.

| Fonctionnalité | Plastique standard | Finition métal brossé |

|---|---|---|

| Réflexion de la lumière | Diffus, souvent d'apparence bon marché | Linéaire, forme des points culminants |

| Valeur perçue | Faible à modéré | Élevé, premium |

| Signal de durabilité | Variable, peut sembler fragile | Solide, résistant |

Ce choix de conception en métal brossé élève immédiatement un produit au-dessus de ses concurrents.

Au-delà de l'attrait visuel initial, l'expérience tactile d'une finition métallique de qualité supérieure est tout aussi importante. La sensation d'un produit dans la main peut consolider la perception qu'a le client de sa qualité et de son ingénierie.

Qualité tactile et durabilité perçue

Lorsqu'un utilisateur prend en main un appareil doté d'une coque en métal brossé, il en ressent la froideur et la rigidité. Cette sensation implique une structure interne solide et des composants durables. C'est un signal inconscient de fiabilité qu'une coque en plastique peine souvent à reproduire. Il s'agit d'une forme de Retour d'information haptique4 qui renforce la confiance des utilisateurs.

C'est particulièrement vrai pour les produits tels que les ordinateurs portables haut de gamme ou les bras robotisés. La finition doit être parfaite. Toute incohérence dans le brossage peut donner l'impression que l'ensemble du produit est bon marché ou mal fabriqué.

La cohérence est essentielle

Les projets de nos clients nous ont appris que le maintien d'une direction et d'une profondeur uniformes du grain sur des pièces distinctes est un défi majeur. Un léger écart peut perturber le flux visuel.

| Aspect | Impact sur la perception | Note de fabrication |

|---|---|---|

| Consistance des grains | Unifie la conception du produit | Nécessite un contrôle CNC précis |

| Toucher de surface | Communiquer la précision et le soin | Dépend de l'abrasif utilisé |

| Traitement des bords | Empêche la sensation d'être tranchante et bon marché | L'ébavurage et le chanfreinage sont essentiels |

La finition en métal brossé bien exécutée donne l'impression d'être intentionnelle et méticuleusement fabriquée, ce qui justifie le prix élevé de l'appareil.

L'aspect et le toucher des parties externes définissent la valeur perçue d'un produit. Une finition métallique de qualité supérieure, comme une coque brossée, crée une impression visuelle et tactile puissante qui signale la qualité et la durabilité à l'utilisateur dès sa première interaction.

Finition brossée ou polie : Lequel résout votre problème d'ingénierie ?

Le choix entre une finition brossée et une finition polie est plus qu'un choix esthétique. Pour un ingénieur, cette décision est cruciale. Elle a un impact direct sur les performances, la durabilité et la maintenance.

Votre choix influe sur la résistance d'une pièce à l'usage quotidien.

Critères de spécification clés

La finition en métal brossé offre un aspect distinct et texturé. Mais ses propriétés fonctionnelles sont essentielles. Il en va de même pour la comparaison avec une surface métallique polie. Décortiquons-les.

| Fonctionnalité | Finition brossée | Finition polie |

|---|---|---|

| Cache les rayures | Bon | Pauvre |

| Éblouissement | Faible | Haut |

| Maintenance | Faible | Haut |

Ce tableau simple permet d'orienter les premières réflexions en matière de conception.

Une erreur fréquente consiste à choisir une finition sur la base d'un rendu CAO. Ce point de vue ne tient souvent pas compte des conditions réelles. Ce qui semble parfait à l'écran peut rapidement échouer sur le terrain. Le débat entre le métal brossé et le métal poli porte en réalité sur les performances de l'application.

Les erreurs d'alignement de la demande commune

Les ingénieurs doivent prendre en compte l'ensemble du cycle de vie du produit. Un mauvais choix à ce stade peut entraîner des problèmes pour les clients et des réclamations coûteuses au titre de la garantie.

Ne pas tenir compte de l'usure

Une finition polie brillante sur un produit fréquemment manipulé semble haut de gamme à première vue. Mais elle laisse apparaître toutes les traces de doigts et les rayures. Une finition en métal brossé est beaucoup plus indulgente. Elle dissimule efficacement les petites imperfections dues à l'utilisation quotidienne.

Ignorer les facteurs environnementaux

Dans les milieux marins ou corrosifs, une surface polie peut s'avérer supérieure. Sa nature lisse et non poreuse résiste mieux aux contaminants. Une finition brossée présente de fines rainures. Celles-ci peuvent piéger l'humidité et accélérer la corrosion si elles ne sont pas spécifiées correctement.

Le grain directionnel d'une surface brossée crée un effet visuel unique. Cette propriété, connue sous le nom de anisotropie5, L'effet de la lumière sur la pièce est également influencé par la réflexion de la lumière et la façon dont la pièce est perçue.

Voici un aperçu des correspondances typiques entre les applications :

| Domaine d'application | Finition recommandée | Raison d'être |

|---|---|---|

| Panneaux architecturaux | Brossé | Cache la poussière, peu d'éblouissement |

| Instruments médicaux | Poli | Facile à stériliser, non poreux |

| Appareils de cuisine | Brossé | Résiste aux empreintes digitales et masque l'usure |

| Garniture automobile de luxe | Poli | Aspect brillant et haut de gamme |

Le choix entre une finition métallique brossée ou polie est un choix technique, et pas seulement cosmétique. Il nécessite une analyse des modèles d'usure, de l'exposition à l'environnement et de l'entretien à long terme afin de garantir que la pièce fonctionne comme prévu tout au long de sa durée de vie.

Comprendre la direction du brossage : Motifs verticaux, horizontaux et croisés

Le brossage directionnel est une technique fondamentale pour obtenir un résultat classique. finition métal brossé. Il s'agit de créer des lignes fines et parallèles sur une surface métallique, dans une direction unique et cohérente.

Ce processus définit les orientation de la texture de la surface. Il s'agit d'un concept simple qui a un impact visuel important.

L'effet visuel de la mise en scène

La direction des lignes de pinceau contrôle la réflexion de la lumière. Cela crée une impression de mouvement et de dimension. Un motif vertical peut donner l'impression qu'une pièce est plus haute, tandis qu'un motif horizontal peut la faire paraître plus large.

| Direction du brossage | Effet visuel principal | Perception commune |

|---|---|---|

| Vertical | Allonge la surface | Taille, force |

| Horizontal | Élargit la surface | Stabilité, largeur |

Ce contrôle de la lumière et de la perception est la raison pour laquelle le direction de brossage linéaire est si importante dans la conception d'un produit.

Le choix de la direction de brossage est rarement une simple question d'apparence. Il s'agit d'une décision délibérée qui met en balance l'esthétique et les exigences fonctionnelles, une conversation que j'ai souvent avec les clients de PTSMAKE. Selon les secteurs d'activité, les priorités ne sont pas les mêmes.

Applications fonctionnelles ou esthétiques

A métal brossé directionnel La finition sert des objectifs distincts en fonction de l'utilisation finale du produit. L'application dicte le meilleur chemin à suivre pour le brossage.

Pièces pour l'aérospatiale et l'industrie

Dans l'aérospatiale, la fonction est primordiale. Les orientation de la texture de la surface peut influencer des facteurs tels que la dynamique des fluides ou l'adhérence des revêtements. Une direction spécifique du grain peut être requise pour s'aligner sur les contraintes structurelles, garantissant ainsi une intégrité et une performance maximales des composants dans des conditions exigeantes.

Électronique grand public et appareils ménagers

Pour les produits de consommation, l'esthétique est souvent le moteur de la décision. L'objectif est de créer une impression de qualité supérieure. Les lignes directionnelles guident l'œil de l'utilisateur, soulignent les caractéristiques et donnent au produit un aspect élégant et moderne. Ce reflet contrôlé crée un effet visuel anisotropie6, La finition est donc différente selon l'angle de vue.

| L'industrie | Objectif principal | Direction de brossage Conducteur |

|---|---|---|

| Aérospatiale | Performance, durabilité | Spécifications techniques |

| Appareils grand public | Esthétique, valeur perçue | Intention en matière de design industriel |

Le brossage directionnel crée un grain uniforme qui manipule la lumière pour obtenir des effets visuels spécifiques. Le chemin choisi - vertical ou horizontal - dépend fortement de l'industrie, équilibrant les besoins fonctionnels dans l'aérospatiale et les objectifs esthétiques dans l'électronique grand public afin d'obtenir les effets visuels souhaités. finition métal brossé.

Concevoir pour la fabrication avec des exigences en matière de métal brossé

Une belle finition en métal brossé commence dès la phase de conception. Les choix simples de DFM sont cruciaux. Ils déterminent si la pièce finale a l'air de première qualité ou si elle est défectueuse. Nous nous concentrerons sur quelques domaines clés.

Concevoir des bords faciles à brosser

Le traitement des bords est essentiel pour obtenir une finition uniforme. Les angles internes aigus sont difficiles à brosser de manière cohérente. Il faut toujours tenir compte de la façon dont l'outil abrasif accèdera aux surfaces.

| Fonctionnalité | Recommandé | Éviter |

|---|---|---|

| Coins internes | Rayon généreux | Angle vif de 90 |

| Bords extérieurs | Léger chanfrein/rayon | Tranchant, arrondi à la fraise |

Une conception bien planifiée facilite la fabrication. Elle améliore directement la qualité de la finition en métal brossé.

Pour obtenir une finition brossée impeccable, il faut penser comme un machiniste. Le processus repose sur un contact direct et constant avec un abrasif. Si un outil ne peut pas atteindre un élément, cet élément ne peut pas être brossé correctement. Il s'agit là d'un principe fondamental de la DFM pour le métal brossé.

Gestion des poches profondes et des caries

Les poches profondes et étroites constituent un défi. La roue ou la courroie de brossage ne peut souvent pas atteindre les coins inférieurs. Il en résulte une finition irrégulière à l'intérieur de la poche. Une poche plus large et moins profonde est toujours un choix de conception plus facile à fabriquer.

Caractéristiques en relief et en retrait

Les lettres ou les logos en relief peuvent être difficiles à brosser. Les parois verticales tranchantes sont difficiles à brosser uniformément. La surface supérieure est bien finie, mais les côtés sont souvent négligés. Cela crée un décalage visuel. Le matériau anisotropie7 devient très visible en cas de mauvais brossage.

Conseils de DFM pour le lettrage

| Type de caractéristique | Meilleures pratiques | Raison d'être |

|---|---|---|

| Texte en relief | Utiliser des côtés inclinés (brouillon) | Permet un meilleur accès aux outils abrasifs |

| Texte en retrait | Gravure large et peu profonde | Veille à ce que l'outil puisse atteindre la base |

| Choix de la police | Sans-serif, polices simples | Les empattements complexes sont difficiles à finir uniformément |

Ces petits ajustements permettent de créer un design véritablement adapté aux brosses. Ils garantissent que la pièce finale correspond à votre intention esthétique. Nous avons constaté que le fait de collaborer à ces détails dès le début permet d'éviter des retouches coûteuses par la suite.

Une DFM efficace pour les finitions brossées se concentre sur l'accès aux outils. Il est essentiel de concevoir des rayons généreux, des poches peu profondes et un lettrage accessible. Cette approche permet d'obtenir une finition métallique cohérente, de haute qualité et fabricable, qui répond à la fois aux exigences esthétiques et fonctionnelles.

Comment la tolérance et la finition brossée interagissent au cours de la fabrication CNC

Une finition en métal brossé est plus qu'une simple touche cosmétique. Il s'agit d'un processus soustractif. Il élimine activement une fine couche de matériau de surface.

Comprendre l'enlèvement de matière en surface

Cela peut sembler mineur. Mais pour les pièces présentant des tolérances serrées, cet enlèvement est crucial. Les composants médicaux et aérospatiaux exigent souvent une précision qui peut être affectée par la finition.

L'équilibre

L'essentiel est de tenir compte de cette perte de matière. Nous devons la prendre en compte dans les dimensions initiales de l'usinage CNC. Cela permet de s'assurer que la pièce finale est conforme aux spécifications après l'application de la finition en métal brossé.

| Grain de brosse | Enlèvement de matière typique (par côté) |

|---|---|

| Grossier (80-120) | 0.0005" - 0.001" |

| Moyen (150-180) | 0.0002" - 0.0005" |

| Fin (220-320) | 0.0001" - 0.0002" |

Dans des secteurs comme l'aérospatiale et le médical, chaque micron compte. L'interaction entre une finition brossée et la tolérance de la commande numérique n'est pas seulement un détail, c'est un défi majeur pour la fabrication. Ne pas en tenir compte conduit à des pièces qui échouent à l'inspection.

Pré-compensation dans l'usinage

Chez PTSMAKE, nous abordons ce problème de front. Notre stratégie consiste à effectuer une précompensation lors de l'étape d'usinage CNC. Nous usinons la pièce en la surdimensionnant légèrement. La quantité dépend de la finition spécifique en métal brossé requise.

Cette étape délibérée permet de s'assurer qu'après l'enlèvement de matière par brossage, les dimensions finales du composant se situent parfaitement dans la plage de tolérance spécifiée. Elle nécessite une étroite collaboration entre nos services d'usinage et de finition. Le type de médias abrasifs8 utilisée dans le processus de brossage joue également un rôle important dans la détermination de la quantité de matière enlevée.

Finition ou tolérance serrée : Un choix crucial

Dans certains cas, une finition brossée peut ne pas convenir à des caractéristiques présentant des tolérances extrêmement serrées. Nous travaillons avec nos clients pour analyser ces compromis.

| Méthode de finition | Impact de la tolérance | Meilleur pour |

|---|---|---|

| Brossage | Faible à moyen | Esthétique, surfaces non critiques |

| Polissage | Faible | Surfaces lisses et brillantes |

| Anodisation (Type II) | Très faible | Résistance à la corrosion, couleur |

| Électropolissage | Très faible | Lissage et ébavurage de qualité médicale |

Il est essentiel de comprendre ces nuances pour réussir dans la fabrication de précision.

Une finition en métal brossé enlève de la matière en surface, ce qui a un impact direct sur les tolérances finales de la pièce. Cet effet est particulièrement critique dans les industries de précision et doit être pris en compte en ajustant les dimensions d'usinage initiales pour s'assurer que la pièce reste dans les limites de la spécification.

Découvrez les industries qui misent sur le métal brossé pour leurs performances et leur prestige

Une finition en métal brossé offre plus qu'un simple attrait esthétique. Pour de nombreuses industries de haute technologie, il s'agit d'une caractéristique de performance essentielle.

Il offre une meilleure durabilité et réduit l'éblouissement. Ces caractéristiques sont essentielles dans les environnements opérationnels exigeants. Examinons les secteurs clés où cette finition fonctionnelle est indispensable.

Applications axées sur les performances

Les industries telles que l'aérospatiale et les appareils médicaux donnent la priorité à la fonction. Les avantages pratiques d'une finition en métal brossé l'emportent souvent sur son aspect visuel. C'est pourquoi il s'agit d'un facteur crucial lors de la sélection des matériaux.

Principaux avantages pour le secteur

| L'industrie | Bénéfice principal |

|---|---|

| Aérospatiale | Réduction de l'éblouissement |

| Médical | Stérilisation et prise en main |

| Robotique | Compatibilité des capteurs |

| Véhicules électriques | Durabilité et poids |

Cela montre que c'est la fonction, et non la mode, qui détermine la décision.

Les marchés du métal brossé s'étendent bien au-delà des produits de consommation. Ces applications avancées sont régies par des exigences strictes en matière d'ingénierie. Mon travail consiste souvent à fournir des solutions pour ces secteurs exigeants.

Aérospatiale et défense

Dans un cockpit d'avion, l'éblouissement est un grave danger pour la sécurité. C'est pourquoi l'aluminium brossé aéronautique est la norme pour les panneaux de commande et les instruments. Sa surface non réfléchissante empêche les reflets qui pourraient distraire les pilotes. Cette finition permet également de masquer efficacement les petites rayures dues à l'utilisation quotidienne.

Technologie médicale

Les instruments chirurgicaux doivent être faciles à nettoyer et à manipuler. La finition en acier inoxydable brossé offre une prise sûre aux chirurgiens, même avec des gants. La texture de la surface résiste à l'adhésion bactérienne et aux cycles de stérilisation répétés et rigoureux, bien mieux que les instruments polis.

Robotique et automatisation

De nombreux systèmes robotiques s'appuient sur des capteurs optiques pour la navigation et le fonctionnement. Les surfaces très polies peuvent créer des reflets spéculaires qui troublent ces capteurs. Une finition en métal brossé diffuse la lumière, une propriété liée à l'efficacité des capteurs optiques. Réflectance anisotrope9, Les données des capteurs restent ainsi précises et fiables.

Véhicules électriques (VE)

L'intérieur des VE doit allier un aspect haut de gamme à l'efficacité. Les panneaux automobiles brossés sur les tableaux de bord et les consoles donnent un aspect luxueux sans ajouter de poids important. Ils sont également incroyablement durables et résistent à l'usure dans les zones les plus sollicitées. Chez PTSMAKE, nous usinons ces composants selon les spécifications précises du client, tant en termes de performances que d'ajustement.

| Secteur | Exemple concret | Avantage de la performance |

|---|---|---|

| Aérospatiale | Tableaux de bord du cockpit | Réduit l'éblouissement du pilote |

| Médical | Scalpels et pinces | Améliore la prise en main et simplifie la stérilisation |

| Robotique | Supports de montage du capteur | Minimise la dispersion de la lumière pour des lectures précises |

| VE | Garnitures et poignées intérieures | Durabilité, légèreté et aspect haut de gamme |

Pour ces industries de pointe, la finition en métal brossé est une solution technique. Elle améliore directement la sécurité, la fiabilité et la fonctionnalité. C'est la performance, et pas seulement le prestige, qui motive son adoption dans des applications critiques, des cockpits de l'aérospatiale aux salles d'opération.

Le brossage nuit-il à la tolérance de surface des pièces de précision ?

Une crainte fréquente que je rencontre est qu'une finition en métal brossé gâche les tolérances serrées. Il s'agit d'une préoccupation majeure pour les pièces des secteurs de l'aérospatiale ou de l'automobile. Les gens pensent que le processus est trop agressif pour les composants de haute précision.

Il s'agit d'un mythe qui trouve son origine dans une mauvaise compréhension du processus. Il ne s'agit pas d'agression, mais de contrôle.

Mythe et réalité

Un brossage incontrôlé peut en effet modifier les dimensions. Cependant, les techniques modernes sont incroyablement précises. Elles sont conçues pour améliorer l'apparence sans compromettre la fonction, en particulier pour les composants de précision en métal brossé.

| Aspect | Brossage incontrôlé (mythe) | Brossage contrôlé (réalité) |

|---|---|---|

| Enlèvement de matériaux | Important, imprévisible | Minimal, très contrôlé |

| Impact de la tolérance | Négatif, ruine de l'ajustement | Négligeable, conforme aux spécifications |

| Objectif du processus | Nettoyage agressif | Raffinement esthétique |

Un bon brossage est une touche de finition, pas une opération d'usinage. Il n'entraîne pas de défauts dans les pièces bien ajustées.

Voyons pourquoi ce mythe sur le brossage à tolérance étroite persiste. Le problème n'est pas le brossage en lui-même, mais le application de la technique. Lorsqu'elle n'est pas utilisée correctement, elle peut être préjudiciable. Mais lorsqu'elle fait partie d'un plan de fabrication contrôlé, elle est parfaitement sûre.

Facteurs clés de contrôle du brossage

Chez PTSMAKE, nous gérons plusieurs variables pour garantir une finition parfaite en métal brossé sans affecter l'intégrité des composants. Nous mettons l'accent sur la cohérence. L'objectif est de maintenir l'intégrité de la pièce. stabilité dimensionnelle10 tout en obtenant le résultat souhaité.

Gestion des paramètres

Le succès dépend d'un contrôle précis des paramètres de brossage. D'après nos tests internes, même des changements mineurs peuvent avoir un impact significatif. Nous avons affiné ces paramètres pour différents matériaux.

| Paramètres | Cadre à faible impact | Cadre à fort impact |

|---|---|---|

| Grain abrasif | Fin (par exemple, 240+) | Grossière (par exemple, 80) |

| Pression de contact | Lumière | Lourd |

| Vitesse | Haut | Faible |

| Durée de l'accord | Court | Longues |

En maîtrisant ces éléments, nous pouvons appliquer une belle finition brossée. Ceci est vrai même pour des pièces dont les tolérances se mesurent en microns. Pour les clients des secteurs de l'aérospatiale et de l'automobile, cette précision n'est pas négociable. Ils ont besoin de pièces qui s'ajustent parfaitement à chaque fois. Le brossage contrôlé répond à ce besoin.

L'idée que le brossage compromet les tolérances serrées est dépassée. Grâce à des techniques modernes et contrôlées, une finition métallique brossée peut être appliquée en toute sécurité à des composants de haute précision sans affecter leurs dimensions critiques ou leur ajustement. Il s'agit d'une question d'expertise, et non d'une limitation du processus lui-même.

Choisir le bon niveau de granulométrie pour votre application de finition brossée

Le choix du bon grain est crucial pour la finition du brossage. Le numéro de grain définit la grosseur de l'abrasif utilisé. Un nombre inférieur signifie que les particules abrasives sont moins nombreuses et plus grosses. Cela crée une texture plus rugueuse.

Un chiffre plus élevé indique un plus grand nombre de particules plus petites. Il en résulte une finition plus fine et plus lisse. La première étape consiste à comprendre cette relation. Elle a un impact direct sur l'aspect final et le toucher de votre pièce.

Comprendre les chiffres de Grit

Le nombre correspond au nombre de particules abrasives par pouce carré.

| Niveau de granulométrie | Description de la texture | Cas d'utilisation courante |

|---|---|---|

| 80 Grit | Lignes grossières et très visibles | Masquage des défauts de surface, aspect industriel |

| 120 grains | Lignes moyennes et distinctes | Usage général, appareils |

| 240 Grit | Lignes fines, douces et subtiles | Décoration, électronique grand public |

| 320+ Grit | Très fin, satiné | Architecture haut de gamme, produits de luxe |

Ce choix a une incidence sur tous les aspects, de la réflectivité à la façon dont la pièce supporte l'usure quotidienne.

Le niveau de granulométrie de la surface métallique que vous choisissez est un équilibre entre l'esthétique et la fonction. Ce n'est pas seulement une question d'apparence. La texture influence la réflexion de la lumière et la résistance de la surface aux empreintes digitales ou aux rayures.

Impact sur la texture et la réflectivité

Un grain faible, comme 80, crée des rainures profondes. Cela donne une texture robuste et industrielle d'aluminium brossé. La surface diffuse la lumière de manière significative, ce qui donne un aspect très mat et non réfléchissant. Cela permet de dissimuler les imperfections des étapes de fabrication antérieures.

Plus le grain est élevé, moins les lignes sont marquées et plus elles sont rapprochées. Une finition en grain 240 brossé, par exemple, offre un aspect beaucoup plus doux et raffiné. La surface est plus lisse au toucher et présente un léger éclat satiné. C'est un choix populaire pour l'électronique grand public et les panneaux décoratifs.

Faire correspondre le courage au contexte du produit

L'application finale est essentielle. Un outil robuste peut bénéficier d'une finition grossière à 80 grains. Un appareil de cuisine élégant peut nécessiter une finition plus lisse de 180 ou 240 grains. Chez PTSMAKE, nous guidons souvent nos clients dans ce choix. Nous tenons compte de la façon dont le produit sera vu et utilisé. Le bon Rugosité de surface11 garantit que la finition en métal brossé répond à la fois à l'intention de conception et aux besoins de performance.

| Le cran | Texture visuelle | Réflectivité | Idéal pour |

|---|---|---|---|

| Faible (par exemple, 80) | Lignes profondes et agressives | Faible (mat) | Pièces industrielles, cacher les défauts |

| Moyen (par exemple, 120) | Des lignes claires et définies | Moyen (terne) | Appareils électroménagers, habillage architectural |

| Élevée (par exemple, 240) | Lignes fines et subtiles | Plus haut (Satin) | Électronique, produits de luxe |

Le choix du niveau de granulométrie est une décision de conception essentielle. Il permet d'équilibrer la texture souhaitée, la réflectivité et l'application pratique du produit final. Les grains inférieurs offrent un aspect grossier, tandis que les grains supérieurs, comme le 240, offrent une finition raffinée et satinée.

Comparaison entre le brossage manuel et le brossage mécanique : précision, coût et évolutivité

Le choix de la bonne méthode de brossage est essentiel. Il a un impact direct sur l'aspect final de votre produit, son coût et sa vitesse de production. Le débat porte souvent sur le choix entre la finition manuelle et la finition mécanique.

Le métal brossé à la main offre une touche artistique. Il est idéal pour les pièces complexes pour lesquelles une machine pourrait éprouver des difficultés. Le brossage robotisé, quant à lui, offre une uniformité inégalée pour les commandes en grande quantité. Le choix dépend entièrement des spécificités du projet.

Facteurs clés de décision

| Facteur | Brossage manuel | Brossage robotisé |

|---|---|---|

| Volume | Faible à moyen | Haut |

| Uniformité | Varie selon l'opérateur | Haut |

| Géométrie des pièces | Complexe, compliqué | Simple à modéré |

Pour choisir entre ces deux méthodes, il faut examiner attentivement les objectifs de votre projet. Aucune n'est universellement meilleure ; elles servent simplement des objectifs différents pour obtenir une finition de qualité du métal brossé.

Finition à la main : la touche de l'artisan

Le brossage manuel est parfait pour les prototypes ou les petits lots. Il permet d'éviter les coûts d'installation élevés de l'automatisation. Un technicien expérimenté est en mesure de maîtriser les courbes complexes et les géométries uniques qui poseraient problème à un bras robotisé. Cette méthode permet d'obtenir une finition personnalisée et non uniforme, ce qui peut être très souhaitable pour certains produits. Le principal inconvénient de cette méthode est qu'elle est peu évolutive et que son uniformité dépend de l'opérateur.

Brossage robotisé : le pouvoir de l'automatisation

Lorsque vous avez besoin de milliers de pièces identiques, le brossage robotisé s'impose. L'investissement initial est plus élevé en raison des coûts de programmation et d'équipement. Toutefois, le coût unitaire diminue considérablement à l'échelle. Les robots offrent d'excellentes répétabilité du processus12, Les pièces en métal brossé ont été conçues de manière à ce que chacune d'entre elles ait exactement la même finition.

Comparaison des méthodes

| Aspect | Finition à la main | Brossage robotisé |

|---|---|---|

| Précision | Compétences élevées requises | Un niveau constamment élevé |

| Vitesse | Lenteur | Rapide |

| Évolutivité | Pauvre | Excellent |

| Coût du travail | Haut par pièce | Faible par pièce |

Chez PTSMAKE, nous aidons nos clients à prendre cette décision. Nous analysons la conception de la pièce, le volume de production et le budget pour recommander la comparaison des méthodes de brossage les plus efficaces.

Le choix entre le brossage manuel et le brossage robotisé est une décision stratégique. Il s'agit de trouver un équilibre entre le besoin de détails artisanaux et les exigences de production en volume, de cohérence et de rentabilité pour la finition finale du métal brossé.

Le métal brossé en robotique : Le point de rencontre de la prise en main, de la forme et de la fonction

En robotique, chaque surface compte. Une finition en métal brossé n'est pas seulement esthétique. Elle offre de réels avantages fonctionnels pour les composants critiques.

Meilleure prise en main des boîtiers d'articulation

Les fines rainures d'une finition brossée offrent une surface tactile. Cette caractéristique est essentielle pour les articulations robotiques qui doivent être ajustées manuellement ou manipulées pendant la maintenance.

Surfaces de contrôle fonctionnelles

Les panneaux de commande et les surfaces interactives des robots en bénéficient grandement. La nature non réfléchissante d'une finition brossée réduit les reflets, ce qui facilite la lecture des écrans et des boutons.

| Type de finition | Niveau d'adhérence | Réduction de l'éblouissement |

|---|---|---|

| Poli | Faible | Pauvre |

| Mat | Moyen | Excellent |

| Brossé | Haut | Bon |

La texture offre également une prise sûre aux opérateurs, ce qui améliore la sécurité et la précision.

L'application d'une finition en métal brossé va au-delà des pièces destinées à l'utilisateur. Elle est également utilisée sur les composants internes où la durabilité et les performances sont essentielles.

Le rôle du boîtier du moteur brossé

Le boîtier d'un moteur à balais en est un parfait exemple. L'augmentation de la surface due au processus de brossage peut subtilement contribuer à la dissipation de la chaleur. Bien qu'il ne s'agisse pas de son objectif premier, ce petit avantage thermique s'additionne dans les robots à hautes performances. Après quelques essais avec des clients, nous avons constaté que le brossage peut améliorer l'efficacité du refroidissement dans une faible mesure.

La finition permet également de masquer les petites rayures dues à l'assemblage ou à l'entretien. Cela permet de préserver l'apparence du composant pendant toute sa durée de vie, ce qui est important pour nos clients de PTSMAKE qui accordent de l'importance à la longévité.

Durabilité dans les zones à forte usure

Le grain directionnel d'une finition brossée est excellent pour dissimuler l'usure. Cette caractéristique est cruciale pour les composants robotiques qui sont fréquemment manipulés ou exposés à des contacts. Le robot conserve ainsi un aspect professionnel, même après une utilisation intensive. Cette durabilité fonctionnelle est l'une des principales raisons pour lesquelles de nombreux concepteurs choisissent cette finition plutôt qu'une autre. La finition introduit une texture contrôlée qui peut influencer l'apparence du robot. réflexion anisotrope13 de la lumière, réduisant ainsi l'éblouissement.

| Composant robotique | Principal avantage de la finition brossée |

|---|---|

| Cartouches de joints | Poignée manuelle améliorée |

| Surfaces de contrôle | Réduction de l'éblouissement, amélioration de la tactilité |

| Boîtiers de moteur | Dissipation de la chaleur mineure, masquage de l'usure |

Les finitions en métal brossé offrent des avantages fonctionnels essentiels dans le domaine de la robotique. Elles améliorent l'adhérence sur les boîtiers d'articulation, réduisent l'éblouissement sur les surfaces de contrôle et renforcent la durabilité et les performances thermiques des boîtiers. Plus qu'un simple choix esthétique, ces finitions constituent une solution d'ingénierie pratique.

Brossage ou microbillage : Une décision stratégique en matière de surface pour les pièces d'ingénierie

Lorsqu'il s'agit de pièces cosmétiques, la finition est primordiale. C'est la première chose que votre client voit et touche. Le débat entre la finition brossée et la finition grenaillée est courant.

Ce choix a un impact direct sur la perception de l'utilisateur. Il peut donner à un produit un aspect haut de gamme ou purement fonctionnel.

Différences esthétiques et tactiles

La finition en métal brossé offre un grain linéaire distinct. Cet aspect est souvent associé au luxe et à l'électronique haut de gamme.

Le microbillage crée une texture uniforme et mate. Elle est lisse et non réfléchissante. Cette finition est subtile et moderne.

| Fonctionnalité | Finition brossée | Finition microbillée |

|---|---|---|

| Regarde | Brillance métallique directionnelle | Uniforme, mat, sans reflet |

| Sentiment | Texture dans le sens du grain | Lisse, légèrement givré |

| Empreintes digitales | Peut présenter des taches | Résiste bien aux empreintes digitales |

| Perception | Premium, décoratif | Moderne, utilitaire, propre |

Choisir la bonne texture de brossage ou de sablage est essentiel pour l'identité de la marque. C'est une décision stratégique que nous aidons nos clients à prendre chez PTSMAKE.

Applications spécifiques à l'industrie

La meilleure finition dépend de l'environnement du produit et de l'usage auquel il est destiné. Les priorités diffèrent d'un secteur à l'autre. Ce qui fonctionne pour un gadget grand public peut ne pas convenir à un dispositif médical.

Technologie et électronique grand public

Dans le monde de la technologie, l'esthétique est primordiale. La finition en métal brossé d'un ordinateur portable ou d'un haut-parleur donne une impression de qualité supérieure. C'est un choix classique pour les articles de grande valeur.

Cependant, le microbillage gagne du terrain. Il offre un aspect propre et minimaliste qui s'harmonise avec de nombreuses marques de technologie moderne. Il permet également de mieux dissimuler les petites rayures et les empreintes digitales.

Dispositifs médicaux

Pour les composants médicaux, la fonction l'emporte souvent sur la forme. Une surface microbillée est idéale. Sa texture non réfléchissante réduit l'éblouissement sous les lumières vives des salles d'opération.

Cette finition est également plus facile à nettoyer et à stériliser. La texture uniforme laisse moins de crevasses microscopiques où les bactéries peuvent se cacher qu'une finition brossée. Les principes de Tribologie14 suggère également que sa résistance à l'usure est plus uniforme.

Véhicules électriques (VE) et automobile

L'industrie des véhicules électriques utilise les deux finitions de manière stratégique.

| Domaine d'application | Finition préférée | Raison d'être |

|---|---|---|

| Garniture intérieure | Métal brossé | Crée une ambiance luxueuse et haut de gamme dans l'habitacle. |

| Panneaux du tableau de bord | Billes de verre | Réduit l'éblouissement pour la sécurité du conducteur. |

| Accents extérieurs | Les deux | Cela dépend de l'esthétique souhaitée pour la marque. |

| Parties fonctionnelles | Billes de verre | Offre un aspect durable, propre et moderne. |

Le choix de la texture par brossage ou par sablage permet d'équilibrer le luxe avec la sécurité et la durabilité.

Le choix entre une finition brossée et une finition microbillée est crucial pour les pièces cosmétiques. Une finition métallique brossée est souvent synonyme de qualité supérieure, tandis que le microbillage offre une surface moderne, fonctionnelle et durable, idéale pour des applications industrielles spécifiques.

Du prototype à la production : Comment maintenir l'uniformité du brossage à l'échelle

La mise à l'échelle d'une finition en métal brossé à partir d'un seul prototype approuvé est un défi courant. Ce qui fonctionne pour une pièce peut ne pas fonctionner pour un millier d'autres. La clé réside dans un plan de processus évolutif.

Ce plan permet de s'assurer que chaque pièce correspond à la norme d'origine.

Développer votre processus de brossage

Tout d'abord, nous devons documenter chaque variable. Cela permet de créer une recette reproductible pour la finition brossée souhaitée. Nous considérons cette recette comme la base de la production en série.

Paramètres clés du processus

| Paramètres | Spécifications | Méthode de contrôle |

|---|---|---|

| Grain abrasif | 240 Grit | Contrôle visuel et étiquetage |

| Vitesse de l'outil | 1 800 TR/MIN | Tachymètre numérique |

| Vitesse d'alimentation | 15 mm/sec | Programmation CNC |

| Pression | 2,5 kg | Dynamomètre étalonné |

Cette documentation permet d'éviter les conjectures. C'est la première étape vers l'obtention d'une finition brossée homogène sur des milliers de pièces.

Pour passer à l'échelle supérieure, il faut plus qu'une simple recette. Vous avez besoin d'un système de vérification et de contrôle permanent. C'est là qu'un plan formel de contrôle de la qualité devient essentiel pour toute production sérieuse.

L'inspection du premier article (FAI)

Le FAI est essentiel. Nous produisons la première pièce à l'aide du plan de processus documenté. Cette pièce est ensuite rigoureusement inspectée par rapport à toutes les spécifications. Elle devient "l'échantillon d'or" ou la référence pour toute la production ultérieure.

Une fois le premier article approuvé, ses caractéristiques de finition sont quantifiées. Nous utilisons des testeurs de rugosité de surface et des guides visuels pour établir des normes claires et objectives. Cela permet d'éviter les jugements subjectifs ultérieurs.

Maintenir la qualité en volume

Avec un ensemble de normes, nous le maintenons à l'aide de points de contrôle de la qualité. Nous mettons en œuvre des méthodes telles que Contrôle statistique des processus15 pour contrôler le processus. Cela nous permet de repérer tout écart par rapport à la norme avant qu'il ne devienne un problème majeur.

Des contrôles réguliers permettent de garantir l'homogénéité de la finition brossée sur l'ensemble du lot de production.

Étapes du CQ pour la mise à l'échelle

| Stade | Action | Objectif |

|---|---|---|

| Premier article | Inspection complète par rapport aux spécifications | Définir les critères de qualité |

| En cours | Contrôles périodiques (par exemple, toutes les 50 pièces) | Détecter rapidement les déviations |

| Inspection finale | Échantillonnage aléatoire du lot | Vérifier la qualité globale du lot |

Chez PTSMAKE, cette approche structurée garantit que les pièces que nos clients reçoivent dans l'envoi final sont aussi bonnes que la première qu'ils ont approuvée.

Un processus documenté, vérifié par une inspection du premier article et maintenu par un contrôle de qualité continu, est le seul moyen de garantir des finitions brossées cohérentes à l'échelle. Cette approche systématique élimine la variabilité et garantit un résultat prévisible et de haute qualité.

Quand faut-il éviter le métal brossé ? Cas d'utilisation qui se retournent contre vous

La finition en métal brossé est du plus bel effet. Elle offre un aspect texturé de qualité supérieure. Mais ce n'est pas une solution universelle. Dans certains cas, ce choix est une perte d'argent et peut même causer des problèmes.

Alors, quand cela se retourne-t-il contre vous ?

Pour les composants internes invisibles

Pourquoi payer pour une finition cosmétique sur une pièce que personne ne verra jamais ? Elle ajoute des coûts inutiles sans apporter le moindre avantage fonctionnel.

Dans des environnements chimiques difficiles

Les fines rainures d'une finition brossée peuvent retenir les substances corrosives. Cela rend la pièce plus difficile à nettoyer et peut accélérer sa dégradation.

En cas d'application d'un autre revêtement

Si vous prévoyez de peindre ou de revêtir la pièce d'un revêtement en poudre, la texture brossée sera cachée. Il est préférable de procéder à une préparation de surface plus simple et plus économique.

Voici un guide rapide :

| Situation | Pourquoi éviter le fini brossé ? | Meilleure alternative |

|---|---|---|

| Pièces cachées | Ajouter des coûts inutiles | Tel qu'usiné ou microbillé |

| Exposition aux produits chimiques | Piège les contaminants | Électropolissage ou passivation |

| Pré-revêtement | Les images sont masquées | Sablage |

Examinons de plus près ces cas d'utilisation médiocres. Faire le bon choix de finition est crucial pour le budget et la performance. C'est une conversation que j'ai souvent avec les clients de PTSMAKE.

Le problème des parties cachées

Le coût est toujours un facteur dans la fabrication. L'ajout d'une finition brossée à un support interne ou à un support caché est du gaspillage pur et simple. La fonction n'est pas améliorée et l'esthétique est perdue. Nous conseillons toujours à nos clients d'utiliser une finition "telle qu'usinée" pour ces pièces afin d'optimiser leur budget.

Environnements agressifs et risques de corrosion

La texture même qui fait l'attrait d'une finition brossée devient sa plus grande faiblesse dans certains contextes. Les rainures microscopiques, ou stries, augmentent la surface.

Lorsqu'elles sont exposées au sel, aux acides ou à des produits de nettoyage agressifs, ces rainures retiennent les produits chimiques. Cela peut entraîner une corrosion localisée difficile à voir et à nettoyer. Avec le temps, elle compromet l'intégrité de la pièce. Il s'agit là d'un exemple classique des inconvénients de la finition brossée.

Pour les pièces qui se trouvent dans ces environnements, une finition plus lisse comme l'électropolissage est un choix beaucoup plus sûr et durable. Elle crée une couche passive qui résiste aux attaques.

Redondance avant revêtement

L'application d'un revêtement comme la peinture ou la peinture en poudre nécessite une surface propre et correctement préparée pour une bonne adhérence. Cependant, une finition brossée est un choix esthétique et non une préparation.

Le revêtement final couvrira complètement les lignes brossées. Un procédé moins onéreux, comme le sablage, permet d'obtenir un meilleur profil pour la peinture. Adhésion au substrat16 et coûte moins cher. Ne payez pas pour un look qui ne fera que s'effacer.

La finition brossée est un excellent choix esthétique, mais ce n'est pas une solution universelle. Elle est à éviter pour les composants internes, dans les environnements corrosifs ou sur les pièces destinées à être recouvertes d'un autre revêtement. Le choix de la bonne finition permet d'économiser de l'argent et d'améliorer la longévité des pièces.

Le type de métal est important : Les meilleurs matériaux de base pour un aspect brossé de haute qualité

Il est essentiel de choisir le bon métal de base. L'aspect final et la durabilité d'une finition en métal brossé dépendent fortement des propriétés du matériau. Tous les métaux n'ont pas la même capacité à conserver un aspect brossé.

Principaux concurrents en métal

L'aluminium et l'acier inoxydable sont les meilleurs choix. Ils offrent un bon équilibre entre l'esthétique, la performance et la maniabilité. Chacun présente des avantages uniques pour des applications différentes.

Principales caractéristiques des matériaux

Un bon matériau de base doit permettre de conserver les fines lignes d'une finition brossée. Il doit également résister à la corrosion et à l'usure au fil du temps.

| Métal | Cohérence de la finition | Résistance à la corrosion |

|---|---|---|

| Aluminium | Excellent | Bon (avec anodisation) |

| Acier inoxydable | Excellent | Supérieure |

Cette décision a un impact direct sur la longévité et l'attrait visuel du produit.

Lorsque nous comparons l'aluminium brossé et l'acier inoxydable brossé, les différences apparaissent clairement. Chaque matériau remplit des fonctions distinctes en fonction de ses caractéristiques inhérentes. Le choix n'est pas seulement une question d'apparence ; il s'agit d'une question de performance à long terme.

Aluminium : Léger et polyvalent

L'aluminium brossé est apprécié pour son faible poids et son excellente usinabilité. C'est une option rentable pour de nombreux appareils électroniques grand public et pièces décoratives. Cependant, il nécessite une couche anodisée pour une résistance optimale à la corrosion et aux rayures. Cela ajoute une étape au processus.

L'acier inoxydable : Le champion de la durabilité

L'acier inoxydable brossé offre une solidité et une résistance à la corrosion supérieures. Cela est dû à la teneur en chrome, qui permet à l'acier inoxydable brossé de résister à la corrosion. Passivation17. Il est idéal pour les environnements difficiles tels que les cuisines ou les appareils médicaux. Il est plus lourd et généralement plus coûteux à usiner que l'aluminium. Nos tests montrent que sa finition est exceptionnellement résistante.

Comparaison détaillée

| Fonctionnalité | Aluminium brossé | Acier inoxydable brossé |

|---|---|---|

| Poids | Léger | Lourd |

| Durabilité | Bon (lorsqu'il est anodisé) | Excellent |

| Coût | Plus bas | Plus élevé |

| Meilleur pour | Électronique, garniture automobile | Appareils, matériel médical |

Le choix du meilleur matériau dépend des besoins spécifiques de votre projet en termes de poids, de durabilité et de budget.

Il est essentiel de choisir le bon métal pour obtenir une finition durable en métal brossé. L'aluminium offre une solution légère et économique, tandis que l'acier inoxydable offre une durabilité et une résistance à la corrosion inégalées. L'application et l'environnement spécifiques de votre projet doivent guider votre décision finale.

Donnez vie à vos projets en métal brossé avec PTSMAKE

Prêt à réaliser des finitions en métal brossé impeccables pour votre prochaine application industrielle ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et précis et découvrez comment notre expertise en matière d'usinage CNC et de moulage par injection peut améliorer la durabilité, l'esthétique et les performances de votre produit, du prototype à la production !

Découvrez comment cette propriété optique influe sur la réflexion de la lumière et l'aspect des matériaux. ↩

Notre guide permet de comprendre comment la finition directionnelle affecte la durabilité et les performances des matériaux. ↩

Découvrez comment cette propriété affecte les qualités visuelles et mécaniques de vos pièces brossées. ↩

Découvrez comment la science du toucher influence la conception des produits et la satisfaction des utilisateurs. ↩

Découvrez comment cette propriété directionnelle affecte à la fois l'aspect visuel et les performances fonctionnelles. ↩

Découvrez comment les propriétés directionnelles influencent à la fois l'aspect et les performances de vos pièces. ↩

Découvrez comment cette propriété influence la cohérence visuelle de votre finition en métal brossé. ↩

Comprendre les différents matériaux abrasifs et leur influence sur la surface finale et la précision dimensionnelle. ↩

Comprendre comment cette propriété de diffusion de la lumière influe sur le choix des matériaux dans les systèmes optiques et robotiques. ↩

Découvrez pourquoi cette propriété garantit que vos composants fonctionnent de manière fiable sous contrainte opérationnelle et conservent leur forme. ↩

Apprenez les normes techniques pour mesurer et spécifier la texture d'une finition en métal brossé. ↩

Comprenez l'impact de la cohérence robotique sur la qualité de vos produits et sur vos résultats. ↩

Découvrez comment cette propriété de diffusion de la lumière influe sur la qualité visuelle et l'inspection des composants robotiques. ↩

Comprendre comment la science des surfaces influence la durabilité des pièces, le frottement et les performances à long terme. ↩

Découvrez comment cette méthodologie fondée sur les données garantit une qualité constante dans la production de masse. ↩

Découvrez comment la préparation de la surface influe sur la force d'adhérence entre un métal et son revêtement. ↩

Découvrez comment ce processus chimique protège naturellement l'acier inoxydable et prolonge la durée de vie des produits. ↩