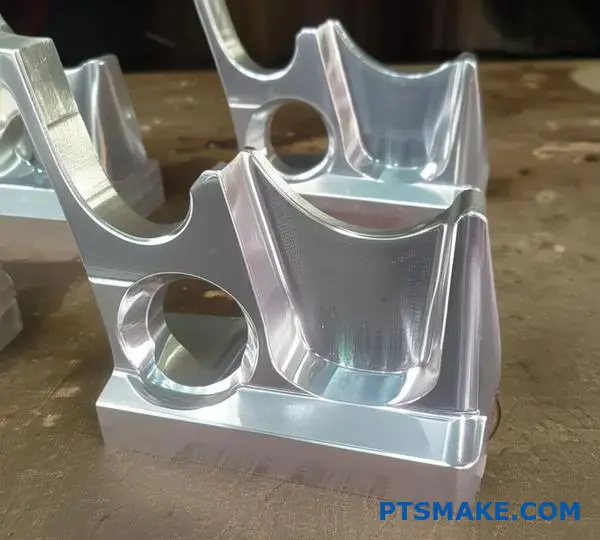

Trouver le revêtement de surface adapté aux pièces de précision peut être un véritable cauchemar. Vous spécifiez un revêtement, recevez les pièces et constatez une épaisseur inégale, une mauvaise adhérence ou une accumulation de revêtement qui fait dépasser vos tolérances. La galvanoplastie traditionnelle échoue souvent lorsque vous avez besoin d'une couverture uniforme sur des géométries complexes.

Le nickelage chimique (ENP) est un procédé chimique autocatalytique qui dépose un revêtement uniforme en alliage de nickel-phosphore sans courant électrique, offrant une épaisseur constante et une résistance supérieure à la corrosion sur des pièces à géométrie complexe.

J'ai travaillé avec des ingénieurs qui sont passés à l'ENP après avoir dû faire face à des défauts de revêtement qui ont coûté des milliers d'euros en retouches. Ce guide couvre tous les aspects, de l'analyse des coûts à la compatibilité des matériaux, et vous aide à éviter les erreurs qui entraînent le rejet de pièces et le retard des projets.

Pourquoi le nickelage chimique est supérieur au placage traditionnel dans les applications critiques

Dans les applications critiques, l'échec du revêtement n'est pas une option. Les méthodes traditionnelles telles que la galvanoplastie sont souvent insuffisantes. Elles peinent à traiter les géométries complexes.

Cela peut entraîner une épaisseur de revêtement inégale. On observe souvent une accumulation sur les bords et une mauvaise adhérence dans les creux.

Le défi de l'uniformité

Le nickelage chimique (ENP) résout ces problèmes. Il permet d'obtenir une couche parfaitement uniforme. Cela améliore les performances du revêtement en nickel sur les pièces complexes.

Comparons les principales différences.

| Fonctionnalité | Galvanoplastie traditionnelle | Placage de nickel chimique |

|---|---|---|

| Uniformité | Incohérent | Très uniforme |

| Pièces complexes | Faible couverture | Excellente couverture |

| Accumulation sur les bords | Question commune | Ce n'est pas un problème. |

ENP est le choix évident en matière de fiabilité.

Approfondissement : processus ou performance ?

La différence fondamentale réside dans la méthode de dépôt. Le placage électrolytique repose sur un courant électrique externe. Ce courant se concentre naturellement sur les points élevés et les arêtes vives, un phénomène connu sous le nom d"" effet dog-bone »."

Cela laisse des zones en creux et des diamètres internes avec un revêtement dangereusement fin. Pour les composants de précision, de telles irrégularités peuvent entraîner une défaillance prématurée due à la corrosion ou à l'usure. C'est un risque que nous ne pouvons pas nous permettre dans des secteurs tels que l'aérospatiale ou les dispositifs médicaux.

Le nickelage chimique, cependant, est un procédé entièrement différent. Il dépose le revêtement par le biais d'un réaction autocatalytique1 dans une solution chimique. Comme aucun courant électrique ne détermine l'endroit où le métal se dépose, le revêtement s'accumule de manière parfaitement uniforme sur toute la surface de la pièce, y compris à l'intérieur des trous et des éléments internes complexes.

Principaux avantages en termes de performances

Ce revêtement d'épaisseur uniforme se traduit directement par une protection supérieure. Chez PTSMAKE, nous avons constaté que l'ENP offre une dureté et une résistance à la corrosion exceptionnelles sur chaque millimètre d'une pièce.

| Métrique | Placage électrolytique | Placage de nickel chimique |

|---|---|---|

| Résistance à la corrosion | Bon | Excellent |

| Dureté (à l'état brut) | ~400 HV | ~550 HV |

| Résistance à l'usure | Bon | Excellent |

| Couverture interne | Pauvre | Compléter |

C'est cette fiabilité qui pousse les ingénieurs à choisir ENP pour leurs composants les plus exigeants.

Le nickelage chimique offre une couverture uniforme que le galvanoplastie traditionnelle ne peut égaler. Son processus de dépôt chimique élimine les irrégularités, offrant une protection, une dureté et une fiabilité supérieures pour les pièces complexes et critiques où la performance est primordiale.

Les économies cachées du nickel chimique sur les pièces CNC complexes

Lorsqu'ils évaluent les options de finition, beaucoup se concentrent uniquement sur le prix initial par pièce. C'est une vision réductrice. Les économies réelles se trouvent en examinant le coût total de possession. Le nickelage chimique peut avoir un coût initial plus élevé. Mais il vous permet d'économiser beaucoup plus d'argent à long terme.

Durée de vie prolongée et entretien réduit

L'un des principaux avantages est la durabilité. Le revêtement uniforme protège les pièces contre l'usure et la corrosion. Cela signifie qu'elles durent plus longtemps. Des pièces plus durables réduisent la nécessité de remplacements fréquents et les temps d'arrêt pour maintenance.

| Fonctionnalité | Impact sur les coûts |

|---|---|

| Durabilité accrue | Moins d'achats de pièces de rechange |

| Résistance à la corrosion | Moins de temps d'arrêt pour la maintenance |

| Usure réduite | Durée de vie prolongée |

Cette approche proactive permet de réaliser d'importantes économies à long terme. C'est un exemple classique où investir un peu plus aujourd'hui permet d'économiser beaucoup plus demain.

Les véritables avantages financiers du nickelage chimique apparaissent clairement lorsque vous effectuez une analyse coûts-bénéfices appropriée. Il ne s'agit pas seulement de prévenir les défaillances, mais aussi d'optimiser l'efficacité de la production dès le départ. C'est un sujet que j'aborde souvent avec les clients de PTSMAKE.

Réduction des retouches : une économie importante

Pour les pièces CNC complexes avec des tolérances serrées, les retouches représentent un coût énorme. Les revêtements non uniformes peuvent entraîner des pièces hors spécifications. Le nickelage chimique dépose une couche parfaitement uniforme, même sur des géométries complexes. Le dépôt uniforme améliore la pièce. propriétés tribologiques2, réduisant ainsi l'usure au fil du temps.

Cette cohérence élimine pratiquement tout le travail supplémentaire causé par les problèmes de placage.

Réduire les taux de rejet

La réduction de votre taux de rejet améliore directement votre retour sur investissement en matière de revêtement au nickel. D'après notre expérience, un placage irrégulier est l'une des principales causes d'échec lors de l'inspection finale. En choisissant des services de placage rentables qui garantissent l'uniformité, vous augmentez votre rendement en pièces conformes.

| Facteur de coût | Placage standard | Placage de nickel chimique |

|---|---|---|

| Taux de rejet | Potentiellement plus élevé | Constamment inférieur |

| Besoins de retouche | Communs | Rare |

| Coût unitaire | Inférieur (initial) | Supérieur (initial) |

| Coût effectif | Augmente avec les échecs | Reste stable |

Chaque pièce rejetée augmente votre coût total. Le nickelage chimique minimise ce risque, rendant votre production plus prévisible et plus rentable.

Le coût initial du nickelage chimique est compensé par sa valeur à long terme. Il prolonge la durée de vie des pièces, réduit la maintenance et diminue considérablement les retouches et les rejets coûteux. Cela en fait un investissement supérieur pour les composants de haute précision.

Comment le nickelage chimique améliore la résistance à la corrosion dans les environnements difficiles

Le nickelage chimique (ENP) excelle dans les conditions les plus difficiles. Sa couche uniforme et non poreuse offre une protection puissante. Cela est essentiel lorsque les pièces sont constamment exposées à des éléments corrosifs.

ENP dans les environnements marins

L'eau salée est implacable. Elle attaque les métaux de manière agressive. J'ai vu comment ENP pour les pièces marines prolonge considérablement la durée de vie des composants. Le revêtement protège complètement le substrat de l'humidité.

Survivre à une exposition chimique

Dans les environnements industriels, l'exposition à des produits chimiques agressifs est courante. L'ENP offre une protection robuste. Cela en fait un produit de premier plan. revêtement en nickel pour applications difficiles.

| Environnement | Défi majeur | Les avantages de l'ENP |

|---|---|---|

| Marine | Vaporisateur de sel | Barrière non poreuse |

| Chimique | Acide/Alcalin | Haute inertie chimique |

| Humidité | Condensation | Couverture uniforme |

La consistance du placage est son plus grand atout, garantissant l'absence de points faibles.

Les performances supérieures du nickelage chimique proviennent de son procédé de dépôt unique. Contrairement à la galvanoplastie, le nickelage chimique ne nécessite pas de courant électrique externe. Il repose plutôt sur un processus chimique spécifique.

La science derrière le bouclier

Le revêtement est appliqué par un procédé contrôlé. réaction autocatalytique3. Ce procédé permet de déposer un alliage nickel-phosphore directement sur le substrat. Il s'agit d'un processus autonome qui crée une couche remarquablement homogène et dense sur l'ensemble de la pièce.

L'uniformité : un avantage décisif

Cette méthode garantit que le placage recouvre uniformément toutes les surfaces. Elle permet de recouvrir les cavités internes, les filetages et les angles vifs avec la même épaisseur. Cela élimine les zones minces où la corrosion commence souvent. Cette barrière uniforme est ce qui rend ce procédé supérieur. revêtement anticorrosion.

Comment la teneur en phosphore influe sur la protection

La teneur en phosphore de l'alliage peut être ajustée. Cela modifie les propriétés du revêtement. Après avoir mené à bien de nombreux projets chez PTSMAKE, nous orientons nos clients vers l'ENP à haute teneur en phosphore pour une résistance à la corrosion optimale.

| Teneur en phosphore | Résistance à la corrosion | Structure |

|---|---|---|

| Faible (1-4%) | Bon | Cristallin |

| Moyen (5-9%) | Très bon | Mixte |

| Haut (10-13%) | Excellent | Amorphe |

Cette adaptabilité nous permet d'adapter la finition à des applications spécifiques difficiles, garantissant ainsi des performances optimales.

En résumé, le nickelage chimique offre une barrière uniforme et non poreuse grâce à son procédé chimique unique. Il offre une protection inégalée contre la corrosion dans les environnements marins, chimiques et très humides, ce qui en fait un choix idéal pour les applications exigeantes.

Le rôle essentiel du nickel chimique dans la stabilité dimensionnelle et les tolérances

Dans la fabrication de précision, le maintien de l'intégrité dimensionnelle est incontournable. Les méthodes de placage traditionnelles ajoutent souvent des couches inégales. Cela peut compromettre les tolérances soigneusement usinées.

Le nickelage chimique (ENP) résout ce problème. Il permet d'obtenir un revêtement parfaitement uniforme, même sur des formes complexes ou des surfaces internes. Cela en fait un choix idéal pour le placage à tolérance dimensionnelle, protégeant les pièces sans compromettre leur ajustement ou leur fonctionnalité.

Un processus prévisible et contrôlable

L'épaisseur d'un revêtement ENP est hautement prévisible. Elle dépend du temps et de la composition chimique du bain. Ce contrôle est crucial pour les ingénieurs.

| Méthode de placage | Uniformité | Contrôle de l'épaisseur |

|---|---|---|

| Nickel chimique | Élevé (±5-10%) | Excellent |

| Placage électrolytique | Faible (variable) | Mauvais sur les formes complexes |

Ce niveau de contrôle garantit que les pièces répondent à chaque fois aux spécifications exactes.

Pour les pièces utilisées dans l'aérospatiale ou la robotique, l'échec n'est pas une option. Ces composants ont souvent des géométries complexes et nécessitent des ajustements extrêmement précis. C'est là que réside la véritable valeur du nickelage chimique.

Placage de précision pour ajustements serrés

Le processus ne dépend pas du courant électrique. Cela élimine l'effet " dog-boning " courant dans la galvanoplastie. Les zones à courant élevé d'une pièce ne formeront pas de couches plus épaisses. Cela garantit que chaque surface, des angles vifs aux creux profonds, reçoit un revêtement uniforme.

Ce dépôt homogène rend l'ENP idéal pour les pièces où la tolérance est cruciale. Lorsque deux composants doivent s'emboîter avec une précision de l'ordre du micron, aucune variation dans le revêtement protecteur n'est acceptable. Le dépôt autocatalytique4 de l'ENP garantit cette fiabilité.

Éliminer la distorsion et le stress

De plus, certains procédés de placage génèrent des contraintes thermiques. Cela peut entraîner une déformation microscopique du substrat. Pour les composants de haute précision, même une déformation mineure est inacceptable.

Chez PTSMAKE, nous recommandons l'ENP pour les pièces fabriquées à partir d'alliages sensibles. Le bain d'application à basse température minimise le risque de contrainte thermique. Cela permet de préserver les dimensions et les propriétés mécaniques d'origine de la pièce.

| Fonctionnalité | Impact sur les tolérances |

|---|---|

| Revêtement uniforme | Pas d'accumulation inégale, conserve les dimensions initiales. |

| Pas d'accumulation sur les bords | Les coins et les bords ne sont pas surdimensionnés. |

| Processus à faible stress | Empêche le gauchissement ou la déformation du matériau. |

Cela en fait la solution idéale pour le placage de précision dans les cas où l'ajustement doit être parfait.

Le nickelage chimique offre un revêtement uniforme qui respecte les tolérances de conception strictes. Il élimine la distorsion et le besoin d'usinage après placage, ce qui le rend parfait pour les pièces complexes et de haute précision dans des industries critiques telles que l'aérospatiale et la robotique.

Les secrets pour choisir l'épaisseur d'ENP adaptée à votre application

Le choix de l'épaisseur adéquate pour le nickelage chimique n'est pas une question de hasard. Il s'agit d'une décision calculée en fonction des exigences spécifiques de votre application. L'objectif est de trouver l'équilibre parfait.

Vous avez besoin d'une épaisseur suffisante pour assurer la protection. Mais une épaisseur excessive peut modifier les dimensions et augmenter inutilement les coûts. Ce guide vous aide à prendre en compte les facteurs clés.

Facteurs d'épaisseur primaires

Il convient de prendre en compte quatre aspects principaux : l'usure, la charge, le matériau et l'environnement. Chacun d'entre eux joue un rôle essentiel dans la détermination de la profondeur de placage idéale pour obtenir des performances optimales.

Recommandations de base concernant l'épaisseur

Voici un point de départ général dont nous discutons souvent avec nos clients.

| Environnement/Utilisation | Épaisseur recommandée (microns) |

|---|---|

| Corrosion légère | 5 à 10 µm |

| Usure modérée | 15-25 µm |

| Corrosion/usure sévère | 25 à 50 µm |

| Récupération/Reconstruction | > 50 µm |

Ce tableau fournit un cadre de base. Vos besoins spécifiques permettront d'affiner ces chiffres.

Pour déterminer les microns ENP optimaux, il faut examiner de plus près la fonction de la pièce. Il ne suffit pas de consulter un tableau. Il faut comprendre les forces en jeu.

Considérations relatives à l'usure et à la charge

Des charges plus élevées et un contact abrasif exigent une plus grande épaisseur. Ceci est crucial pour obtenir une épaisseur supérieure pour une meilleure résistance à l'usure. Un revêtement mince s'usera tout simplement trop rapidement sous l'effet des contraintes.

Par exemple, une pièce avec un contact glissant nécessite une protection accrue. Elle requiert une couche plus épaisse qu'un composant statique exposé uniquement à une corrosion légère.

Le Dureté à l'état plaqué5 du dépôt offre une excellente résistance initiale à l'usure. Cependant, pour les applications extrêmes, un revêtement plus épais offre une durée de vie plus longue avant que le substrat ne soit exposé.

Analyse des matériaux et des utilisations finales

Le matériau du substrat influence également le choix. Les matériaux plus tendres comme l'aluminium peuvent nécessiter une couche ENP plus épaisse. Cela permet d'améliorer la dureté de la surface et d'éviter les dommages.

Chez PTSMAKE, nous analysons toujours l'environnement d'utilisation finale. Un dispositif médical dans un environnement stérile a des besoins différents de ceux d'une pièce automobile exposée au sel de voirie. Cette analyse détaillée garantit que le placage fonctionne comme prévu.

| Détails de l'application | Principaux éléments à prendre en compte | Microns ENP optimaux (µm) |

|---|---|---|

| Réponses rapides | Optimiser la résistance à l'usure | 25-50 |

| Géométrie complexe | Assurer une couverture uniforme | 10-20 |

| Contact électrique | Maintenir la conductivité | 5-10 |

| Surface de qualité alimentaire | Prévenir la contamination | 15-25 |

Ce guide sur l'épaisseur du nickelage chimique aide à choisir le revêtement parfaitement adapté à chaque tâche.

Le choix de l'épaisseur optimale de l'ENP implique d'analyser l'usure, la charge, le matériau et l'utilisation finale de la pièce. Cette approche systématique garantit la durabilité et la rentabilité sans compromettre les dimensions ou la fonction critiques de la pièce.

Évitez ces erreurs courantes lorsque vous spécifiez le nickelage sur les dessins techniques

Les dessins techniques sont la seule source fiable d'informations. Lorsqu'il s'agit de spécifier un nickelage, les erreurs dans ce document peuvent coûter cher. Elles entraînent souvent des retards et des pièces qui ne s'adaptent pas.

Une communication claire à travers le dessin est essentielle. Elle garantit que le produit final répond parfaitement à toutes les exigences fonctionnelles. Passons en revue quelques pièges courants.

Oublier l'épaisseur du placage

Un problème fréquent consiste à ignorer l'impact du placage sur les dimensions. Cette omission entraîne d'importants problèmes d'accumulation des tolérances. La pièce risque de ne pas s'assembler correctement.

Suivre dès le départ les meilleures pratiques en matière de dessin ENP évite bien des maux de tête par la suite.

Erreurs critiques à éviter lors du dessin

| Erreur courante | Conséquence |

|---|---|

| Ignorer l'accumulation de placage | Les pièces sont surdimensionnées et ne passent pas l'inspection. |

| Tolérances trop spécifiques | Augmentation inutile des coûts, délais plus longs. |

| Notes vagues sur le placage | Revêtement irrégulier, risque de défaillance des pièces. |

Voici quelques conseils simples mais essentiels concernant les spécifications pour le nickelage.

Les détails les plus critiques concernent les dimensions. Vous devez clairement définir si les dimensions s'appliquent à la pièce avant ou après le placage. Toute ambiguïté à ce sujet est source d'échec. Le machiniste et le plaqueur ont besoin d'informations différentes.

GD&T et couches de placage

Les spécifications géométriques et les tolérances (GD&T) sont fortement influencées par les revêtements. Une couche uniforme de nickelage chimique modifie la taille des caractéristiques. Ce changement peut affecter la manière dont les pièces interagissent au sein d'un assemblage.

Par exemple, le diamètre d'un trou diminuera et celui d'un arbre augmentera. Cela aura un impact direct sur le jeu et l'ajustement. Votre dessin doit tenir compte de ce changement.

Les dimensions post-plaque sont essentielles

Chez PTSMAKE, nous conseillons toujours à nos clients de préciser les dimensions finales après le placage. Cela élimine toute approximation dans le contrôle qualité. Cela devient la norme pour l'acceptation finale des pièces. Cette pratique est essentielle lorsqu'il s'agit de caractéristiques contrôlées par état maximal du matériau6.

Une prise en compte adéquate des tolérances géométriques et des revêtements en nickel garantit le succès fonctionnel.

| Type de dimension | Qui l'utilise ? | Objectif |

|---|---|---|

| Pré-plaque | Machiniste | Usiner la pièce à la taille correcte avant le revêtement. |

| Post-plaque | Inspecteur / Utilisateur final | Vérifier que la pièce finale répond à toutes les spécifications. |

Cette séparation claire des informations est la pierre angulaire d'une conception efficace pour la fabrication.

Des dessins techniques précis sont indispensables. Définir clairement les dimensions avant et après le placage, en particulier avec des annotations GD&T, permet d'éviter les problèmes de tolérance. Cela garantit la réussite de votre projet de nickelage chimique, en évitant les retouches coûteuses et les retards.

Pourquoi les ingénieurs préfèrent l'ENP au chrome dur pour la résistance à l'usure

Lorsque l'on compare le nickelage chimique au chrome dur, les différences sont cruciales. Il ne s'agit pas seulement d'une question de dureté.

Les ingénieurs choisissent souvent l'ENP pour ses avantages uniques en termes de processus. Ces avantages ont un impact direct sur les performances des pièces et les coûts de fabrication.

Les principales différences en un coup d'œil

Le chromage dur est un procédé électrolytique. Cela peut entraîner une accumulation inégale sur les bords. L'ENP, en revanche, est un procédé chimique. Il permet d'obtenir une couche parfaitement uniforme. Cela en fait une excellente alternative au chromage pour lutter contre l'usure.

| Fonctionnalité | Nickelage chimique (ENP) | Chrome dur |

|---|---|---|

| Uniformité | Excellent, même sur des formes complexes | Tendance à s'accumuler sur les bords |

| Masquage | Souvent non requis | Masquage étendu nécessaire |

| Fragilisation | Pas de fragilisation par l'hydrogène | Risque de fragilisation par l'hydrogène |

Cette couverture uniforme est essentielle pour les pièces présentant des tolérances serrées. Elle garantit une résistance à l'usure constante sur toute la surface.

Le choix entre l'ENP et le chrome dur dépend souvent de la géométrie et du matériau de la pièce. Chaque revêtement a sa place, mais l'ENP résout des problèmes que le chrome dur ne peut pas résoudre.

L'avantage de l'uniformité de l'ENP

Le principal avantage du nickelage chimique réside dans son dépôt uniforme. Il recouvre uniformément les filetages, les trous et les surfaces internes. Le chrome dur a du mal à obtenir ce résultat.

Il s'accumule dans les angles, créant un effet " dog-boning ". Cela nécessite un meulage après placage, ce qui ajoute des étapes et des coûts supplémentaires. L'ENP élimine ce problème, permettant ainsi d'économiser du temps et de l'argent. Pour les pièces complexes, l'ENP est le choix idéal.

Élimination de la fragilisation par l'hydrogène

Le chromage dur peut affaiblir les aciers à haute résistance. Le processus introduit de l'hydrogène, ce qui rend le métal cassant. Il s'agit là d'un risque majeur de défaillance.

L'ENP est déposé par le biais d'un réaction autocatalytique7. Ce procédé n'introduit pas d'hydrogène dans le substrat. Cela simplifie le débat sur le revêtement nickel ou chrome pour les composants critiques à haute résistance. Nos tests confirment que l'ENP préserve l'intégrité du substrat.

Application sans masquage

Le chrome dur nécessite un masquage important des zones qui ne doivent pas être revêtues. Il s'agit d'une étape fastidieuse et coûteuse.

Avec ENP, le masquage n'est souvent pas nécessaire. Le revêtement ne se dépose que sur les surfaces auxquelles il est destiné. Cela simplifie l'ensemble du processus, ce qui se traduit par des délais d'exécution plus courts et des coûts globaux de projet réduits chez PTSMAKE.

Le nickelage chimique offre une couverture uniforme inégalée, évitant ainsi tout besoin d'usinage ultérieur. Il élimine également le risque de fragilisation par l'hydrogène dans les aciers à haute résistance et simplifie la fabrication en réduisant ou en supprimant le besoin d'un masquage complexe. Cela en fait un choix judicieux.

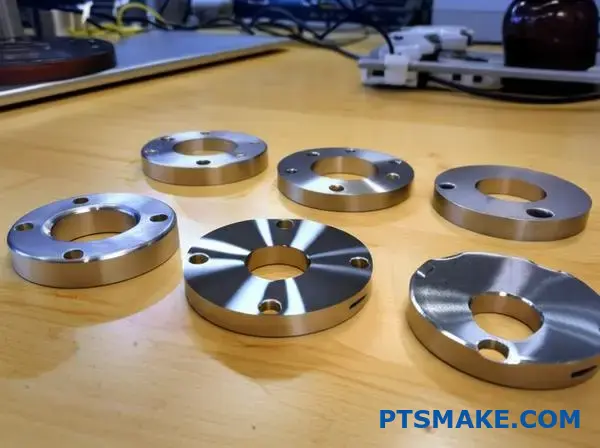

Guide complet sur la compatibilité des matériaux pour le nickelage chimique

Le succès du nickelage chimique commence par le substrat. Tous les matériaux ne sont pas identiques. Choisir le bon matériau est la base d'une finition impeccable.

Ce procédé est incroyablement polyvalent. Il fonctionne bien sur de nombreux métaux couramment utilisés dans la fabrication.

Métaux compatibles avec l'ENP

Nous travaillons principalement avec l'aluminium, l'acier et les alliages de cuivre. Chacun de ces matériaux possède des propriétés uniques qui exigent une approche spécifique en matière de préparation de surface afin d'obtenir une adhérence et des performances optimales.

| Matériau | Facteur clé de prétraitement |

|---|---|

| Aluminium | Élimination de la couche d'oxyde |

| Acier | Activation de la surface |

| Cuivre | Dégraissage et désoxydation |

Il est essentiel de comprendre ces nuances. Cela garantit une adhérence parfaite du placage. Cela permet d'éviter les défauts en aval.

Le prétraitement des matériaux n'est pas un processus universel. Les étapes que nous suivons chez PTSMAKE sont adaptées à chaque métal spécifique. Cela garantit la meilleure adhérence possible entre le substrat et la couche de nickel-phosphore. Ce souci du détail est essentiel pour obtenir des performances optimales.

Préparation de la surface : la première étape cruciale

Une surface impeccable est indispensable. Tout contaminant tel que les huiles, les oxydes ou les graisses entraînera un défaut d'adhérence. La séquence de préparation est aussi importante que le bain de placage lui-même.

Nickelage sur aluminium

L'aluminium est populaire mais délicat à travailler. Il forme instantanément une couche d'oxyde passive au contact de l'air. Nous devons éliminer cette couche et empêcher sa reformation avant le placage. Cela se fait souvent à l'aide d'un produit spécial. procédé de zincication8 qui dépose une fine couche de zinc.

Aciers et alliages de cuivre

Ces matériaux sont plus simples. L'objectif principal est d'éliminer les huiles d'usinage et les oxydes de surface. Un nettoyage alcalin approfondi suivi d'un trempage dans un acide suffit généralement pour créer une surface active prête pour le placage.

Substrats difficiles comme le titane

Les matériaux tels que le titane nécessitent des processus d'activation multi-étapes hautement spécialisés. Ceux-ci impliquent souvent des agents de gravure agressifs ou des couches de frappe spécifiques afin de garantir une bonne adhérence du dépôt ENP.

| Matériau | Nettoyage | Gravure | Activation |

|---|---|---|---|

| Aluminium | Trempage alcalin | Gravure acide/alcaline | Bain de zinc |

| Acier au carbone | Trempage alcalin | Décapage à l'acide | Grève du nickel |

| Cuivre/laiton | Trempage alcalin | Trempage acide | Placage direct |

La réussite du nickelage chimique dépend de deux facteurs. Premièrement, le choix d'un substrat compatible. Deuxièmement, l'application d'un processus de prétraitement méticuleux et spécifique au matériau. Ces étapes initiales sont cruciales pour obtenir une finition durable et de haute qualité qui répond aux spécifications.

Briser les mythes : le nickel chimique n'est pas seulement utilisé pour sa résistance à la corrosion

De nombreux ingénieurs considèrent le nickelage chimique comme un simple bouclier contre la rouille. Il s'agit là d'un mythe courant dans le domaine de la galvanoplastie. La réalité est bien plus intéressante.

L'ENP offre des avantages mécaniques significatifs. Sa dureté est une caractéristique clé. Grâce au traitement thermique, elle peut atteindre des niveaux impressionnants.

Cela le rend idéal pour la résistance à l'usure. Nous tenons également compte de ses propriétés magnétiques. Celles-ci varient en fonction de la teneur en phosphore.

Sa conductivité électrique est une autre caractéristique utile. Il s'agit d'un revêtement polyvalent qui peut être utilisé dans de nombreuses applications autres que la simple protection contre la corrosion.

Examinons ces avantages de l'ENP au-delà de la corrosion. Les avantages dépendent fortement de la teneur en phosphore du bain de placage. Il s'agit d'un détail crucial pour tout projet.

Dureté et résistance à l'usure

L'ENP plaqué est déjà dur. Après traitement thermique, sa dureté augmente considérablement. Ce processus transforme sa structure interne, améliorant la résistance à l'usure des composants soumis à des contraintes élevées.

Le tableau suivant, basé sur nos tests internes, montre la différence :

| Teneur en phosphore | Dureté à l'état brut (HV) | Dureté après traitement thermique (HV) |

|---|---|---|

| Faible (1-4%) | 550 – 650 | Jusqu'à 1100 |

| Moyen (5-9%) | 450 – 550 | Jusqu'à 1000 |

| Haut (10-13%) | 400 – 500 | Jusqu'à 900 |

Nous mesurons cela à l'aide du Dureté Vickers9 test. Pour les pièces nécessitant une durabilité extrême, l'ENP à faible teneur en phosphore et traité thermiquement est un excellent choix. Nous l'avons utilisé chez PTSMAKE pour des pièces de machines industrielles à forte usure.

Propriétés magnétiques et électriques

Les propriétés magnétiques de l'ENP sont directement liées à sa teneur en phosphore. Les revêtements à faible teneur en phosphore sont magnétiques. Cela est utile pour les applications nécessitant une réponse magnétique.

À l'inverse, les revêtements à haute teneur en phosphore sont non magnétiques. Ceci est essentiel pour l'électronique, où les interférences magnétiques doivent être évitées. C'est l'une des principales raisons pour lesquelles les clients choisissent l'ENP pour leurs appareils sensibles.

Sur le plan électrique, l'ENP est conducteur, bien que moins que le nickel pur. Sa résistivité varie en fonction de sa teneur en phosphore. Cela le rend adapté aux applications de blindage EMI.

En résumé, le nickelage chimique offre bien plus qu'une simple protection contre la corrosion. Sa dureté ajustable, ses propriétés magnétiques spécifiques et sa conductivité utile en font un outil d'ingénierie puissant pour les applications hautes performances.

Étude de cas réel : comment ENP a permis d'éviter une défaillance prématurée de pièces aérospatiales critiques

Un client nous a contactés pour nous faire part d'un problème récurrent. Les composants critiques de son matériel de vol tombaient prématurément en panne. Le revêtement initialement choisi n'était tout simplement pas à la hauteur.

Ce n'était pas un problème mineur. Cela entraînait des retards coûteux et soulevait de sérieuses préoccupations en matière de sécurité. Il fallait trouver rapidement une solution fiable.

Options de revêtement initial

Leur équipe avait envisagé plusieurs options standard avant de se tourner vers nous. Chacune présentait des inconvénients importants pour leur application spécifique, comme l'a révélé notre analyse conjointe.

| Revêtement | Bénéfice principal | Inconvénient pour l'application |

|---|---|---|

| Chrome dur | Dureté extrême | Revêtement non uniforme, risque de fissuration |

| Anodisation | Bonne résistance à la corrosion | Mauvaise résistance à l'usure des pièces mobiles |

| Placage de zinc | Rentabilité | Protection insuffisante dans les environnements difficiles |

Il s'agit d'une étude de cas classique dans le domaine des revêtements aérospatiaux. Les choix initiaux semblaient logiques, mais ils ne permettaient pas de répondre aux contraintes opérationnelles complexes. Nous avons proposé un nickelage chimique (ENP).

Cette situation a mis en évidence un défi courant dans le domaine de l'ingénierie aérospatiale. L'interaction entre différents matériaux et les exigences opérationnelles extrêmes peut être impitoyable. La pièce du client, fabriquée à partir d'un alliage d'aluminium à haute résistance, tombait en panne en raison d'une combinaison d'usure et de corrosion.

Pourquoi les revêtements alternatifs ont échoué

Le chromage dur qu'ils ont testé a créé des microfissures sous l'effet de la contrainte, qui sont devenues des points de rupture. Le revêtement anodisé, bien que protecteur contre la corrosion, s'est rapidement usé sur les surfaces de contact. Cela a exposé le métal de base, entraînant une dégradation rapide.

Cette dégradation a été accélérée par le contact avec des fixations en acier inoxydable. Cela a créé un environnement parfait pour corrosion galvanique10, un problème que la conception initiale avait négligé. Un simple revêtement ne suffisait pas ; il fallait une barrière multifonctionnelle.

La PEV comme solution

Le nickelage chimique offrait la solution idéale. Son principal avantage réside dans son uniformité. Le revêtement épousait parfaitement la géométrie complexe de la pièce, sans laisser de zones plus fines ou d'accumulations. Ceci est crucial pour le nickel utilisé dans le matériel aéronautique.

Après notre phase de test avec le client, les résultats étaient clairs. ENP offrait une protection supérieure et empêchait les défaillances des composants.

| Mesure de la performance | Revêtement précédent (anodisation) | Nickelage chimique (ENP) |

|---|---|---|

| Résistance à l'usure (Taber) | Modéré | Excellent |

| Résistance à la corrosion (brouillard salin) | 250 heures | >1000 heures |

| Uniformité du revêtement | Juste | Excellent |

Ce cas illustre efficacement la prévention des défaillances grâce à l'ENP. Il a permis de résoudre les problèmes d'usure, de corrosion et d'uniformité en un seul processus fiable.

Cette étude de cas réelle dans le domaine aérospatial montre que le traitement de surface approprié n'est pas seulement une étape finale, mais un élément de conception essentiel. ENP a fourni la protection complète nécessaire, prévenant les défaillances prématurées et garantissant la fiabilité des équipements de vol critiques.

Choisir entre l'ENP et l'anodisation pour les pièces en aluminium

Le choix de la bonne finition pour les pièces en aluminium est une décision cruciale. Il a un impact direct sur les performances, la durabilité et le coût.

Les deux options les plus courantes sont le nickelage chimique (ENP) et l'anodisation.

Ils protègent tous deux l'aluminium, mais de manière fondamentalement différente. Il est essentiel de comprendre ces différences. Cela est particulièrement vrai pour les pièces utilisées dans les composants électroniques sensibles ou les assemblages de défense. Comparons-les.

Principales différences fonctionnelles

| Propriété | Nickelage chimique (ENP) | Anodisation (Type II & III) |

|---|---|---|

| Processus | Additif (dépôt de revêtement) | Conversive (Conversion de surface) |

| Conductivité | Conducteur | Non conducteur (isolant) |

| Uniformité | Excellent, même sur des formes complexes | Équitable, peut varier en fonction de la géométrie |

| Dureté | Très élevé (45-70 HRC) | Élevée (60-70 HRC pour le revêtement dur) |

Lorsque les clients me demandent conseil, je commence par clarifier la fonction principale de la pièce. Le choix entre l'ENP et l'anodisation dépend de cela. Il ne s'agit pas de savoir laquelle est la meilleure, mais laquelle est la plus adaptée à la tâche.

Procédé et propriétés

L'anodisation est un processus électrochimique. Elle transforme la surface de l'aluminium en une couche d'oxyde d'aluminium durable. Cette couche est poreuse et constitue un excellent isolant électrique. Elle fait partie intégrante de la pièce elle-même.

Le nickelage chimique est différent. Il s'agit d'un procédé de dépôt chimique. Il recouvre la pièce d'une couche uniforme d'alliage nickel-phosphore. Cela se produit grâce à un réaction autocatalytique11.

Le principal avantage de l'ENP réside dans son uniformité. Le revêtement épouse parfaitement les contours de la pièce, même dans le cas de cavités internes complexes. Il est donc idéal pour les composants nécessitant des tolérances serrées et une couverture homogène.

Analyse de la durée de vie et des coûts

L'anodisation, en particulier de type III (revêtement dur), offre une excellente résistance à l'abrasion. Elle constitue souvent une solution plus économique pour une protection générale.

Cependant, pour les pièces soumises à des contraintes ou à des frottements élevés, l'ENP offre souvent une durée de vie supérieure. D'après nos collaborations avec nos clients, le pouvoir lubrifiant et la dureté d'un ENP à haute teneur en phosphore peuvent prolonger considérablement la durée de vie d'un composant, justifiant ainsi l'investissement initial.

Votre décision finale tiendra compte à la fois des besoins en matière de performances et des contraintes budgétaires.

Le choix entre l'ENP et l'anodisation dépend des besoins spécifiques de votre application. Tenez compte de facteurs tels que la conductivité électrique requise, la résistance à l'usure et l'uniformité de l'épaisseur. Les deux finitions offrent une excellente protection de l'aluminium lorsqu'elles sont appliquées correctement.

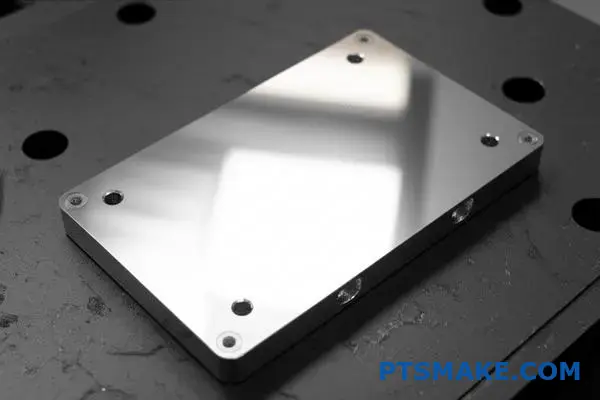

Pourquoi la finition de surface est importante : explication des exigences ENP et Ra

Le nickelage chimique (ENP) ne se contente pas de protéger les pièces. Il améliore activement la finition de surface. Ce procédé est essentiel pour obtenir une surface lisse et homogène pour les applications exigeantes.

Améliorer Ra avec ENP

La nature uniforme du dépôt ENP aide à niveler les pics et les creux microscopiques d'un substrat. Cela réduit directement la valeur Ra finale. Le résultat est une surface plus lisse et plus fonctionnelle.

L'impact sur Ra après placage est significatif.

| Propriété | Avant la PEV | Après la PEV |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Ce tableau montre une amélioration typique. Le résultat final rugosité de surface placage ENP fournit est souvent bien meilleure que la pièce d'origine.

Comment ENP crée un fini impeccable

La magie de l'ENP réside dans son processus chimique. Contrairement à la galvanoplastie, qui peut s'accumuler sur les bords, l'ENP dépose une couche parfaitement uniforme. Celle-ci recouvre chaque recoin et chaque caractéristique interne de manière égale.

Cette uniformité est cruciale pour les pièces complexes. Elle garantit une épaisseur constante sans ajustements manuels. Ce processus nous aide, chez PTSMAKE, à fournir des résultats prévisibles à nos clients.

La science de la douceur

L'ENP agit en comblant les minuscules imperfections à la surface d'une pièce. C'est cet effet de nivellement qui vous donne un nickelage à finition lisse. La rugosité initiale de la pièce constitue un point de départ, que l'ENP affine ensuite.

Le revêtement structure amorphe12 contribue également à sa douceur et à l'absence de joints de grains. Cela est particulièrement vrai pour les revêtements ENP à haute teneur en phosphore, qui sont connus pour leurs excellentes performances.

Vous trouverez ci-dessous une comparaison de l'uniformité du revêtement :

| Méthode de placage | Uniformité du revêtement | Meilleur pour |

|---|---|---|

| Nickel chimique | Excellent, très uniforme | Géométries complexes, tolérances serrées |

| Placage électrolytique | Varie en fonction de la géométrie de la pièce | Formes simples, finitions décoratives |

Les données ci-dessus soulignent pourquoi l'ENP est supérieur pour les applications de précision. La cohérence de Ra après placage est un avantage majeur pour les pièces qui doivent offrir des performances fiables.

Le nickelage chimique est une méthode efficace pour améliorer la qualité des surfaces. Il crée un revêtement très uniforme qui comble les imperfections microscopiques, améliorant considérablement la rugosité de surface (Ra) et garantissant une finition homogène., nickelage à finition lisse pour les composants de précision.

Comprendre les essais accélérés au brouillard salin pour les revêtements ENP

Comment prouvons-nous la résistance à la corrosion d'un revêtement ENP ? Nous nous appuyons sur des tests standardisés. Ces méthodes simulent efficacement des conditions difficiles.

Le plus courant est le test au brouillard salin. Il s'agit d'un élément clé des tests de résistance à la corrosion du nickelage. Il nous aide à prédire rapidement les performances.

Différents tests répondent à des besoins spécifiques. Il est essentiel de bien les comprendre pour choisir le bon revêtement.

Voici un bref aperçu des méthodes courantes :

| Méthode d'essai | Objectif principal | Application typique |

|---|---|---|

| Brouillard salin (ASTM B117) | Résistance générale à la corrosion | La plupart des applications ENP |

| CASS (ASTM B368) | Corrosion acide accélérée | Finitions chromées décoratives |

| Essai de porosité | Détecter les pores du revêtement | Pièces à haute fiabilité |

Ce tableau aide à établir une base de référence pour évaluer la qualité de l'ENP.

Le test au brouillard salin neutre (NSS), conformément à la norme ASTM B117, est la référence dans l'industrie. Il s'agit de la norme utilisée pour évaluer la protection contre la corrosion du nickelage chimique. Nous exposons les pièces revêtues à un brouillard salin corrosif contrôlé.

La durée du test est le principal critère. Nous mesurons le nombre d'heures jusqu'à l'apparition des premiers signes de corrosion. Il s'agit généralement de rouille rouge provenant du métal de base. Le nombre d'heures requis dépend directement de l'épaisseur du revêtement ENP et de sa teneur en phosphore.

Les revêtements ENP à haute teneur en phosphore affichent systématiquement des performances supérieures lors des évaluations ENP au test au brouillard salin. Un revêtement à teneur moyenne en phosphore peut être spécifié pour 96 à 200 heures. Un revêtement à haute teneur en phosphore peut facilement dépasser les 1 000 heures. Chez PTSMAKE, nous utilisons ces références pour nous aligner sur les exigences de nos clients.

D'autres essais spécialisés de résistance à la corrosion par nickelage sont également importants. Essais de porosité13, par exemple, identifient les défauts microscopiques dans le revêtement. Ces minuscules ouvertures peuvent devenir des sites d'initiation de la corrosion, compromettant ainsi l'ensemble de la pièce.

Voici comment les différents types d'ENP fonctionnent généralement :

| Type ENP | Teneur en phosphore | Heures ASTM B117 prévues (par 25 µm) |

|---|---|---|

| Faible teneur en phosphore | 1-4% | 24 à 48 heures |

| Teneur moyenne en phosphore | 5-9% | 96 à 200 heures |

| Riche en phosphore | 10-13% | > 1000 heures |

N'oubliez pas qu'il s'agit là de recommandations. La qualité de la préparation du substrat et du processus de placage lui-même est essentielle. Un revêtement bien appliqué sur une surface propre sera toujours plus performant qu'un revêtement mal appliqué, quel que soit son type.

Il est essentiel de choisir le bon test de corrosion. Le test au brouillard salin offre une référence fiable. Cependant, la prise en compte du type de revêtement, de son épaisseur et des défauts potentiels permet d'obtenir une évaluation plus complète de la durabilité et des performances réelles du revêtement ENP.

L'avenir du nickel chimique : les tendances que tous les responsables techniques devraient surveiller

L'avenir du nickelage chimique évolue rapidement. Nous assistons à une transition vers des solutions plus intelligentes et plus propres. Pour tout responsable technique, il est essentiel de comprendre ces tendances en matière de technologie de placage afin de favoriser l'innovation.

L'automatisation apporte un nouveau niveau de précision. Les baignoires écologiques deviennent la norme, et non plus l'exception. Les options avancées de revêtement en nickel avec nanoparticules repoussent les limites de la performance. C'est là que se dirige l'industrie.

| Tendance | Avantage clé pour les ingénieurs |

|---|---|

| Automatisation et IA | Une cohérence et un contrôle qualité inégalés |

| Bains écologiques | Conformité aux réglementations mondiales |

| Revêtements nano-améliorés | Dureté et résistance à l'usure supérieures |

Ces changements modifient la manière dont nous concevons et fabriquons les pièces.

L'avenir de l'ENP ne se limite pas à la théorie ; il s'agit d'applications pratiques qui permettent de résoudre des problèmes d'ingénierie complexes. Ces avancées dans le domaine des revêtements en nickel ont un impact direct sur la fiabilité et les performances des composants. Je pense que ces changements vont créer de nouvelles opportunités.

Automatisation pour une cohérence irréprochable

Les lignes de placage automatisées changent la donne. Elles utilisent des capteurs pour surveiller et ajuster les paramètres de la solution en temps réel. Cela inclut un contrôle précis sur le stœchiométrie du bain14, garantissant ainsi que chaque pièce reçoit un revêtement uniforme. Ce niveau de contrôle est essentiel pour les composants à tolérance serrée avec lesquels nous travaillons souvent. Il élimine les variables et améliore la répétabilité.

Le passage à une chimie plus verte

Il existe une forte pression pour éliminer les substances nocives des bains de placage. De nouvelles formulations remplacent les stabilisateurs traditionnels contenant du plomb ou du cadmium. L'accent mis sur les solutions écologiques contribue à la réalisation des objectifs de durabilité. Il garantit également la conformité avec des réglementations telles que RoHS et REACH sans compromettre la qualité du revêtement.

Revêtements nanocomposites avancés

Il s'agit là d'une avancée vraiment passionnante. Nous pouvons désormais intégrer des particules nanométriques dans la matrice nickel-phosphore. Cela permet d'obtenir un revêtement composite aux propriétés améliorées.

| Type de particule | Avantage principal |

|---|---|

| PTFE | Faible coefficient de frottement |

| Diamant | Extrême dureté et résistance à l'abrasion |

| Nitrure de bore | Lubrification à haute température |

Ces revêtements offrent des performances bien supérieures à celles du nickelage chimique standard. Ils sont idéaux pour les pièces utilisées dans des environnements exigeants.

L'avenir de l'ENP repose sur l'automatisation pour plus de précision, des produits chimiques plus écologiques pour plus de durabilité et des nanocomposites pour des performances améliorées. Ces tendances en matière de technologie de placage permettent de créer des composants plus solides, plus fiables et plus respectueux de l'environnement, ce qui constitue une avancée significative pour l'industrie.

Découvrez l'ingénierie de précision avec PTSMAKE, les experts du nickel chimique

Prêt à améliorer la fiabilité, la résistance à la corrosion et la rentabilité de vos pièces ? Contactez dès maintenant l'équipe d'experts de PTSMAKE. Obtenez rapidement un devis personnalisé pour le nickelage chimique de votre prochain projet et garantissez performances, précision et tranquillité d'esprit, du prototype à la production !

Découvrez le procédé chimique qui garantit un revêtement parfaitement uniforme, quelle que soit la géométrie des pièces. ↩

Découvrez comment la friction superficielle, l'usure et la lubrification influent sur les performances et la durée de vie de vos composants. ↩

Comprendre le processus chimique qui permet d'obtenir ce revêtement parfaitement uniforme et protecteur. ↩

Découvrez la réaction chimique unique qui garantit l'uniformité et la précision exceptionnelles de l'ENP. ↩

Comprenez comment cette propriété est mesurée et pourquoi elle influe sur les performances finales de votre pièce. ↩

Découvrez comment ce principe GD&T influe sur vos pièces revêtues afin de garantir un assemblage et un fonctionnement parfaits. ↩

Découvrez le processus chimique qui confère à ENP son avantage en termes de revêtement parfaitement uniforme. ↩

En savoir plus sur ce procédé de placage par immersion indispensable à la préparation de l'aluminium pour l'ENP. ↩

Découvrez comment ce test de microdureté mesure avec précision la durabilité des matériaux et des revêtements. ↩

Comprenez ce processus électrochimique et comment le prévenir lors de la conception d'assemblages multi-métaux. ↩

Découvrez comment ce procédé chimique unique permet d'obtenir un revêtement protecteur parfaitement uniforme sur des pièces complexes. ↩

Découvrez comment cette structure non cristalline unique offre une douceur et une protection supérieures dans les revêtements ENP. ↩

Découvrez comment ces tests permettent de détecter les défauts invisibles qui peuvent compromettre l'intégrité des composants et entraîner une défaillance prématurée. ↩

Comprendre comment l'équilibre chimique dans les bains de placage influe sur la qualité et les performances du revêtement. ↩