De nombreux ingénieurs spécifient des finitions anodisées dures sans comprendre pleinement les processus électrochimiques complexes qui déterminent la qualité du revêtement. Ce manque de connaissances entraîne des performances médiocres des pièces, des retouches coûteuses et des spécifications non respectées lorsque des applications critiques exigent une durabilité maximale.

L'anodisation dure transforme l'aluminium en une couche d'oxyde d'aluminium semblable à de la céramique grâce à une conversion électrochimique contrôlée, créant une dureté de surface pouvant atteindre 70 HRC tout en conservant une excellente résistance à l'usure et à la corrosion pour les applications exigeantes.

J'ai travaillé avec des centaines d'ingénieurs qui avaient besoin de solutions fiables d'anodisation dure pour des composants critiques. Ce guide détaille les principes techniques, les paramètres de processus et les applications pratiques dont vous avez besoin pour spécifier et obtenir des résultats cohérents dans vos projets de fabrication.

Pourquoi l'anodisation dure transforme-t-elle fondamentalement la surface de l'aluminium ?

Beaucoup pensent que l'anodisation dure n'est qu'un revêtement parmi d'autres, comme la peinture. Mais c'est bien plus que cela. C'est une transformation.

Grâce à un processus électrochimique, la surface de l'aluminium est transformée. Elle se transforme en une couche dense d'oxyde d'aluminium semblable à de la céramique.

Cette nouvelle surface n'est pas appliquée ; elle se développe à partir du métal de base. Cette intégration explique pourquoi un anodisé dur La finition est incroyablement résistante. Elle ne s'écaille pas et ne se décolle pas.

| Fonctionnalité | Revêtement de surface (par exemple, peinture) | Anodisation dure |

|---|---|---|

| Application | Appliqué sur le dessus | Fabriqué à partir d'aluminium |

| Collage | Adhésion | Intégration moléculaire |

| Durabilité | Sujette à l'écaillage | Extrêmement résistant à l'usure |

La science de la transformation

Alors, comment se déroule cette conversion ? Nous plongeons une pièce en aluminium dans un bain acide refroidi. électrolyte1 et y faire passer un courant électrique continu. Ce n'est pas aléatoire ; il s'agit d'un processus hautement contrôlé que nous avons perfectionné chez PTSMAKE pour diverses applications.

Ce courant force les ions oxygène de la solution à se lier aux atomes d'aluminium à la surface. Il s'agit essentiellement d'un processus d'oxydation contrôlée et accélérée. Le résultat est une couche épaisse d'oxyde d'aluminium parfaitement structurée, qui est l'essence même de ce qui rend une pièce anodisée dure.

Oxydation naturelle vs oxydation contrôlée

L'aluminium forme naturellement une fine couche d'oxyde passive à l'air libre. Cette couche offre une certaine protection, mais elle est très fine et fragile. Elle est désorganisée.

L'anodisation dure crée une structure mille fois plus épaisse. Elle est dense, ordonnée et incroyablement dure. Les paramètres du processus, tels que la température et la densité de courant, sont essentiels. Nous les ajustons afin d'obtenir la dureté et l'épaisseur spécifiques requises par nos clients.

| Aspect | Oxydation naturelle | Anodisation dure |

|---|---|---|

| Épaisseur | Nanomètres | Micromètres (par exemple, 25-150 µm) |

| Structure | Désorganisé, faible | Très ordonné, dense |

| Dureté | Négligeable | Surpasse l'acier trempé |

| Contrôle | Non contrôlé | Contrôle précis |

C'est ce niveau de contrôle qui transforme un métal tendre en une surface prête à affronter les environnements industriels les plus exigeants.

L'anodisation dure n'est pas un revêtement. Il s'agit d'un processus électrochimique qui transforme la surface de l'aluminium en une couche d'oxyde intégrée, semblable à de la céramique. Cette transformation fondamentale est à l'origine de sa durabilité et de ses performances exceptionnelles, ce qui en fait un choix idéal pour les applications à forte usure.

En quoi le terme ‘ dur ’ dans « anodisation dure » diffère-t-il chimiquement de la norme ?

Le terme " dur " dans « anodisation dure » ne fait pas référence à un produit chimique différent. Il s'agit plutôt de créer une structure supérieure à partir du même produit : l'oxyde d'aluminium.

Tout dépend de la façon dont la couche d'oxyde se forme à un niveau microscopique. Ce processus unique crée une architecture plus dense et mieux organisée.

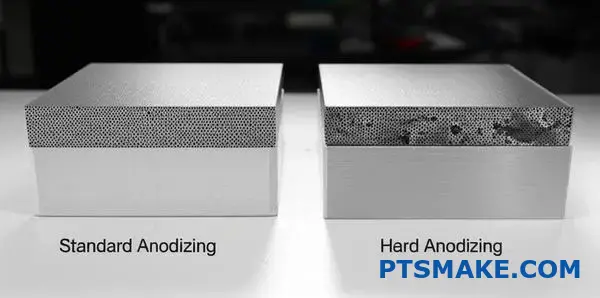

Comparaison des structures des cellules à oxyde

Imaginez que vous construisez un mur. L'anodisation standard utilise des pierres irrégulières. L'anodisation dure utilise des briques coupées avec précision et étroitement serrées. Cela crée une barrière beaucoup plus solide.

Voici une comparaison directe basée sur les résultats de nos tests en laboratoire :

| Fonctionnalité | Anodisation standard | Anodisation dure |

|---|---|---|

| Diamètre des pores | Plus grand, moins uniforme | Plus petit, très uniforme |

| Paroi cellulaire | Diluant | Plus épais, plus robuste |

| Densité | Plus bas | Nettement plus élevé |

C'est cette structure dense qui confère aux surfaces anodisées dures leur résistance exceptionnelle à l'usure.

Le secret réside dans le contrôle de l'environnement de croissance. Nous manipulons la température et l'électricité pour modifier fondamentalement la composition cellulaire de la couche d'oxyde. C'est un jeu d'équilibre entre accumulation et décomposition.

Le rôle des paramètres de processus

Le processus d'anodisation dure est beaucoup plus agressif. Nous utilisons des densités de courant électrique plus élevées. Parallèlement, nous abaissons la température du bain électrolytique à des niveaux proches du point de congélation, souvent autour de 0 °C (32 °F).

Cette combinaison est cruciale.

Impact des basses températures

Le bain d'acide froid ralentit considérablement le processus chimique. dissolution2 de la couche d'oxyde au fur et à mesure de sa formation. Cela signifie qu'une plus petite partie du nouveau revêtement est rongée par l'acide, ce qui permet la formation d'une couche plus épaisse.

L'impact du courant élevé

L'augmentation du courant accélère et intensifie la croissance de l'oxyde. Cette croissance rapide et contrôlée, combinée à une dissolution minimale, crée une structure cellulaire hexagonale très compacte et ordonnée.

C'est ainsi que nous obtenons cette dureté et cette durabilité supérieures. Ce n'est pas de la magie, mais de l'ingénierie électrochimique contrôlée.

| Paramètre du processus | Effet sur la structure de l'oxyde |

|---|---|

| Basse température | Réduit le taux de dissolution de l'oxyde |

| Densité de courant élevée | Accélère la vitesse de croissance de l'oxyde |

| Résultat combiné | Revêtement plus dense, plus épais et plus dur |

Dans le cadre de projets antérieurs menés chez PTSMAKE, l'optimisation de ces paramètres a été essentielle pour répondre aux spécifications de durabilité extrême des clients des secteurs aérospatial et automobile.

La " dureté " de l'aluminium anodisé dur provient de sa structure cellulaire dense, épaisse et hautement organisée en oxyde d'aluminium. Cette architecture supérieure est obtenue en utilisant des températures basses et des courants électriques élevés pendant le processus, ce qui minimise la perte de matière tout en favorisant une croissance rapide.

Qu'est-ce qui définit la frontière entre une anodisation de type II et une anodisation de type III ?

La véritable limite n'est pas seulement l'épaisseur. Il s'agit d'une combinaison de paramètres de processus étroitement contrôlés. Ces facteurs agissent ensemble. Ils créent des propriétés de revêtement distinctes.

Cette distinction est cruciale pour la performance. Surtout lorsque vous avez besoin d'un véritable anodisé dur surface. La recette du processus définit le résultat.

| Paramètres | Type II (conventionnel) | Type III (couche dure) |

|---|---|---|

| Température | 18-22°C (65-72°F) | -2 à 4 °C (28-40 °F) |

| Concentration d'acide | 180-200 g/L | 160-180 g/L |

| Densité actuelle | 12-25 ASF | 24-40 ASF |

Ce ne sont pas des suggestions, mais des exigences. En modifier une affecte les autres. Cette synergie crée un revêtement de type II ou III.

Les normes telles que MIL-A-8625 sont essentielles. Elles ne se contentent pas de suggérer des paramètres. Elles imposent des résultats en termes de performances. C'est ce qui distingue véritablement les deux types.

Pour le type III, des températures plus basses et plus élevées densité de courant3 sont utilisés. Cela ralentit la dissolution de la couche d'oxyde. En même temps, cela favorise une croissance plus rapide.

Le résultat est une structure beaucoup plus dense et moins poreuse. Cette microstructure se traduit directement par une dureté et une résistance à l'abrasion supérieures. Chez PTSMAKE, nous nous concentrons sur ces propriétés finales. Nous veillons à ce que chaque pièce réponde aux exigences des spécifications.

D'après nos tests, ce processus contrôlé crée un matériau fonctionnellement différent à la surface. Il ne s'agit pas simplement d'une version plus épaisse du Type II.

| Propriété | Revêtement de type II | Revêtement de type III |

|---|---|---|

| Dureté | 200-400 HV | 600-700 HV |

| Densité | Moins dense, plus poreux | Plus dense, moins poreux |

| Résistance à l'abrasion | Bon | Excellent |

| Accumulation par côté | ~33% d'épaisseur | ~50% d'épaisseur |

En fin de compte, la spécification MIL-A-8625 fait office d'arbitre. Elle définit les valeurs minimales de dureté et de résistance à l'usure qu'un revêtement doit respecter pour être certifié de type III.

La limite est définie par des contrôles de processus précis et vérifiée par le respect de normes de performance strictes. Il s'agit d'obtenir la dureté et la densité requises pour obtenir un véritable revêtement dur, et non pas simplement d'atteindre une certaine épaisseur.

Quel est l'objectif fondamental du ‘ scellement ’ d'une surface anodisée dure ?

Le scellement d'une surface anodisée dure consiste à fermer les pores microscopiques. Ce processus, appelé hydratation, transforme l'oxyde d'aluminium.

Il ajoute essentiellement une dernière couche protectrice. Cette étape est cruciale pour de nombreuses applications.

Le processus d'hydratation

Imaginez le processus comme suit : nous plongeons la pièce anodisée dans de l'eau déionisée chaude ou dans un bain chimique. Cela provoque une réaction. L'oxyde d'aluminium à la surface gonfle et se " scelle " efficacement.

| Fonctionnalité | Avant le scellage | Après scellage |

|---|---|---|

| Pores superficiels | Ouvert et poreux | Fermé et scellé |

| État des matériaux | Oxyde d'aluminium anhydre | Oxyde d'aluminium hydraté |

Ce processus simple est essentiel pour garantir une durabilité à long terme. Il empêche les contaminants de rester piégés à l'intérieur du revêtement.

Le compromis critique : dureté contre résistance

Le scellement n'est pas toujours le bon choix. Tout ingénieur doit prendre en compte un compromis important lorsqu'il s'agit d'une finition anodisée dure. Il s'agit de trouver le juste équilibre entre une dureté optimale et la protection de l'environnement.

Pourquoi le scellement améliore la résistance

En refermant les pores, nous créons une barrière. Cette barrière est extrêmement efficace contre l'humidité et les éléments corrosifs. C'est pourquoi les pièces scellées sont particulièrement adaptées aux environnements difficiles. La surface améliorée contribue également à la solidité des couleurs des pièces teintes. Elle emprisonne les pigments.

L'impact sur la dureté

Cependant, le processus de scellage ramollit légèrement la surface. Le résultat oxyde d'aluminium hydraté4 n'est pas aussi dure que le revêtement d'origine non scellé. Lors de nos tests avec nos clients, cette réduction peut être de l'ordre de 10 à 20%. Pour les pièces où la résistance à l'abrasion est la priorité absolue, il peut être préférable de laisser la surface non scellée.

La décision de sceller ou non est une étape cruciale. Chez PTSMAKE, nous discutons toujours de l'utilisation finale de la pièce avec nos clients afin de leur faire la meilleure recommandation possible.

| Propriété | Anodisation dure non scellée | Anodisation dure scellée |

|---|---|---|

| Résistance à la corrosion | Bon | Excellent |

| Résistance à l'abrasion | Excellent | Très bon |

| Solidité des couleurs | Juste | Excellent |

| Meilleur pour | Pièces à forte usure | Environnements corrosifs |

Cette décision a un impact direct sur les performances et la durée de vie du composant final.

Le scellement referme les pores d'une surface anodisée dure par hydratation. Cela améliore la résistance à la corrosion et la rétention de la couleur. Cependant, cela s'accompagne d'une légère réduction de la dureté de la surface, un compromis important pour la conception des composants.

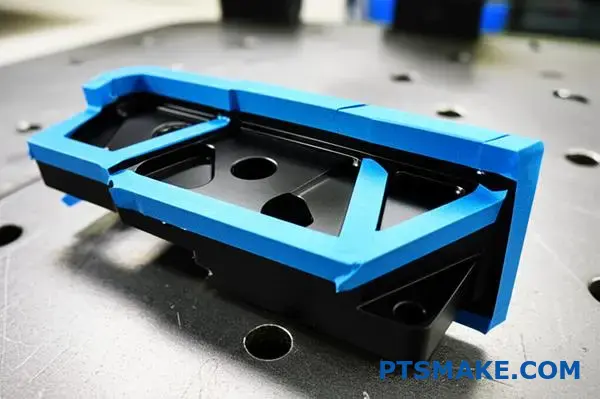

Quelles sont les principales étapes du processus dans une ligne d'anodisation dure ?

Une finition anodisée dure réussie ne se fait pas en une seule étape. Il s'agit d'un processus séquentiel soigneusement contrôlé. Chaque étape prépare parfaitement la pièce pour la suivante. Sauter ou précipiter une étape compromettra la qualité et les performances finales. Il s'agit d'une véritable réaction en chaîne.

Le parcours de l'anodisation

L'ensemble du processus est conçu pour garantir la cohérence. Chez PTSMAKE, nous le considérons comme un parcours en trois phases principales.

| Phase | Étapes clés |

|---|---|

| Prétraitement | Nettoyage, rinçage, décapage/désoxydation |

| Anodisation | Le processus principal du bain d'anodisation |

| Après le traitement | Rinçage, teinture (facultatif), scellage, séchage |

Cette approche rigoureuse garantit une finition impeccable et durable.

Examinons plus en détail les raisons qui sous-tendent chacune de ces étapes. Comprendre l'objectif de chaque étape permet de mieux comprendre pourquoi la précision est si importante dans ce processus de fabrication.

Pré-traitement : préparer le terrain

Cette phase initiale est entièrement consacrée à la préparation. Elle permet de créer la base idéale pour la couche anodique.

Nettoyage et rinçage

Nous commençons par un nettoyage minutieux à l'aide de solutions alcalines ou acides. Cela permet d'éliminer toutes les huiles, graisses et saletés issues de l'usinage. Une surface impeccable est indispensable pour obtenir un revêtement uniforme.

Gravure et désoxydation

Ensuite, la gravure dans une solution caustique crée une finition mate uniforme. La désoxydation élimine ensuite la fine couche d'oxyde naturelle et tous les alliages de la surface. Cela garantit que l'aluminium est pur et prêt pour l'anodisation.

L'événement principal : l'anodisation

C'est là que la magie opère. La pièce est plongée dans un bain d'acide refroidi, généralement de l'acide sulfurique. Elle agit comme l'anode dans un électrochimique5 circuit. Un courant électrique contrôlé le traverse. Cela permet de former une couche d'oxyde d'aluminium épaisse, dure et poreuse.

Après le traitement : les touches finales

Une fois la couche d'oxyde formée, nous devons la protéger et la finir. Le rinçage arrête la réaction chimique. Si une couleur est spécifiée, la pièce est plongée dans un bain de teinture. Les pores absorbent le colorant. La dernière étape, cruciale, est le scellement. Nous utilisons de l'eau chaude ou des scellants chimiques pour fermer les pores. Cela permet de fixer la couleur et d'optimiser la résistance à la corrosion.

La ligne d'anodisation dure est un processus méthodique où chaque étape s'appuie sur la précédente. De la préparation minutieuse de la surface au scellement final, chaque étape est essentielle. Elle garantit la création d'un revêtement durable et hautement performant qui répond à des spécifications strictes.

Comment les normes industrielles (par exemple, MIL-A-8625) structurent-elles les exigences de qualité ?

Les normes industrielles telles que MIL-A-8625 sont essentielles. Elles fournissent un cadre clair en matière de qualité. Cela garantit que tout le monde parle le même langage. Cela élimine les conjectures du processus.

Concentrons-nous sur l'anodisation de l'aluminium. La norme classe les revêtements par type. Le type III est ce que nous appelons l'anodisation dure. Il est connu pour sa durabilité supérieure. La spécification détaille ce qu'il faut mesurer.

Cette structure garantit des résultats prévisibles et fiables. C'est ainsi que nous garantissons la qualité pour les applications exigeantes.

| Type de revêtement | Nom commun | Caractéristiques principales |

|---|---|---|

| Type I | Anodisation à l'acide chromique | Fin, bon pour l'adhérence de la peinture |

| Type II | Anodisation à l'acide sulfurique | Décoratif, protection modérée |

| Type III | Anodisation dure | Durabilité et résistance à l'usure maximales |

Cela garantit que chaque pièce répond exactement aux exigences de performance.

La norme MIL-A-8625 établit un modèle de réussite. Elle définit méticuleusement des exigences de qualité vérifiables. Cela vaut tout particulièrement pour les revêtements de type III, ou anodisés durs.

Vérification de l'épaisseur du revêtement

La norme spécifie des plages d'épaisseur précises. Pour le type III, celle-ci est généralement d'environ 0,002 pouce (50,8 microns). Nous utilisons le contrôle par courants de Foucault pour vérifier cela. Il s'agit d'une méthode non destructive qui garantit la conformité sans endommager la pièce. Une épaisseur constante est essentielle pour la performance.

Dureté et résistance à l'usure

Bien que la spécification ne mentionne pas directement la valeur de dureté Rockwell, elle met l'accent sur la résistance à l'usure. C'est là la véritable mesure d'un anodisé dur surface. Les tests d'abrasion Taber sont souvent utilisés pour quantifier cela. Les résultats montrent comment le revêtement résiste à la friction au fil du temps.

Essais au brouillard salin

Il s'agit d'un test crucial pour résistance à la corrosion6. Les pièces sont placées dans une chambre contenant un brouillard salin. Cela simule des conditions environnementales difficiles. Un revêtement de type III doit résister à cela pendant une durée spécifique, souvent plusieurs centaines d'heures, sans présenter de piqûres ou de dégradation significatives.

Voici une liste des exigences types pour la norme MIL-A-8625 Type III :

| Exigence | Spécification typique | Méthode d'essai |

|---|---|---|

| Épaisseur du revêtement | 0,002 po ± 0,0002 po" | ASTM B244 |

| Poids du revêtement | Varie selon l'alliage | ASTM B137 |

| Résistance à la corrosion | 336 heures (non scellé) | ASTM B117 Brouillard salin |

| Qualité de l'étanchéité | Réussite/Échec (dissolution acide) | ASTM B680 |

Chez PTSMAKE, nous suivons rigoureusement ces tests. Cela garantit que chaque composant que nous livrons fonctionne parfaitement dans son application finale.

La norme MIL-A-8625 fournit un cadre structuré, classifiant les revêtements et définissant des paramètres mesurables. Elle garantit la qualité des processus tels que les revêtements anodisés durs en spécifiant les exigences en matière d'épaisseur, de durabilité et de résistance à la corrosion, permettant ainsi de créer des pièces fiables et homogènes.

Quelles sont les catégories courantes de défauts liés au processus d'anodisation dure ?

Lorsqu'un revêtement anodisé dur présente un défaut, il est essentiel d'identifier le problème. Une approche systématique permet de diagnostiquer rapidement le problème. Nous pouvons regrouper ces défauts en catégories distinctes.

Chaque défaillance a une signature visuelle distincte. Cela facilite l'inspection initiale. Comprendre ces signes est la première étape vers une solution.

Voici un guide rapide pour les reconnaître.

| Catégorie de défaut | Signature visuelle |

|---|---|

| Brûlage | Taches sombres, rugueuses et décolorées. |

| Revêtement souple | Une finition terne qui se raye facilement. |

| Piqûres | Petits trous localisés à la surface. |

| Incohérence des couleurs | Nuances inégales ou aspect tacheté. |

| Erreurs dimensionnelles | Les pièces ne répondent pas aux spécifications dimensionnelles. |

Cette classification nous aide à identifier plus efficacement la cause profonde.

Examinons ces défauts plus en détail. Chacun d'entre eux renvoie à un problème spécifique du processus d'anodisation dure. Il est essentiel de comprendre les causes pour pouvoir les prévenir.

Combustion et surchauffe

Les brûlures apparaissent souvent au niveau des arêtes vives. Elles sont le signe d'une densité de courant excessive ou d'un mauvais contact électrique. La zone semble carbonisée et rugueuse au toucher. Cela compromet gravement la couche protectrice de la pièce.

Revêtements souples ou poudreux

Un revêtement souple n'offre pas la résistance à l'usure nécessaire. Cela résulte généralement d'une température de bain ou d'une concentration d'électrolyte incorrecte. La surface dure attendue est au contraire crayeuse et peut être effacée. Le revêtement prévu structure en colonne7 ne se forme pas correctement, ce qui entraîne de mauvaises performances.

Pitting et corrosion

La piqûre apparaît sous forme de minuscules cavités à la surface. Ce défaut est souvent causé par des contaminants. La contamination peut se trouver sur la pièce en aluminium elle-même ou dans le réservoir d'anodisation. Un nettoyage inadéquat avant le processus d'anodisation dure en est souvent la cause.

Problèmes liés à la couleur et aux dimensions

Une couleur incohérente est un défaut esthétique. Elle peut être le signe d'une variabilité sous-jacente du processus. Des erreurs dimensionnelles surviennent lorsque la croissance de la couche anodique n'est pas prise en compte dans l'usinage initial. Chez PTSMAKE, nous tenons toujours compte de cette croissance afin de garantir que les pièces finales respectent les tolérances.

Comment choisiriez-vous et spécifieriez-vous un revêtement dur pour un piston soumis à une forte usure ?

Appliquons ces connaissances à un problème concret. Le choix d'un revêtement pour un piston soumis à une forte usure ne se résume pas à sélectionner l'option la plus dure.

Vous devez trouver un équilibre entre plusieurs exigences techniques. Cela inclut l'alliage de base, les dimensions finales de la pièce et le pouvoir lubrifiant.

Une spécification détaillée est essentielle. Elle garantit que la pièce finale fonctionnera exactement comme prévu. Elle élimine toute ambiguïté pour votre partenaire de fabrication.

Exigences clés relatives aux pistons

| Fonctionnalité | Exigence | Raison |

|---|---|---|

| Alliage de base | Haute résistance | Résiste aux contraintes mécaniques |

| Dureté | >60 HRC | Résiste à l'usure par abrasion |

| Lubrification | Faible friction | Assure un fonctionnement sans heurts |

| Tolérances | Serré | Garantit un ajustement et un fonctionnement adéquats |

Pour résoudre ce problème, il faut adopter une approche systématique. Une instruction vague telle que " appliquer un revêtement dur sur cette pièce " conduit souvent à l'échec. Chaque détail compte pour la performance.

Nous commençons par le matériau de base. Pour un piston haute performance, l'aluminium 7075-T6 est un excellent choix. Il offre un rapport résistance/poids supérieur à celui de l'alliage 6061.

Ensuite, nous spécifions le revêtement lui-même. Une finition anodisée dure MIL-A-8625 Type III est la norme en matière de résistance à l'usure. Nous devons également définir l'épaisseur du revêtement. Cela a un impact direct sur les dimensions finales de la pièce. Une erreur courante consiste à oublier que l'anodisation dure ajoute de la matière à la surface.

D'après nos tests, une épaisseur de 0,002 pouce est un bon point de départ. Cela donne une dureté équivalente à 60-70 Rockwell C. Pour une lubrification accrue, nous pouvons spécifier un post-traitement. L'imprégnation au PTFE améliore considérablement la propriétés tribologiques8 de la surface, réduisant ainsi la friction.

Exemple de spécification technique

Voici comment nous pourrions structurer une légende de spécifications sur un dessin technique.

| Élément de spécification | Détail |

|---|---|

| 1. MATÉRIEL | Alliage d'aluminium 7075-T6 |

| 2. FINITION | Anodisation dure selon MIL-A-8625, type III, classe 1 (non teintée) |

| 3. ÉPAISSEUR | 0,0020 po ± 0,0002 po sur toutes les surfaces fonctionnelles illustrées. |

| 4. DURETÉ | 60-70 HRC (équivalent). Vérifier sur un échantillon. |

| 5. APRÈS LE TRAITEMENT | Imprégner avec un lubrifiant PTFE après l'anodisation. |

| 6. MASQUAGE | Masquez tous les trous filetés et les zones non fonctionnelles comme indiqué. |

| 7. REMARQUE | Toutes les dimensions finales des pièces s'appliquent. après revêtement et post-traitement. |

Cette description détaillée garantit la clarté. Elle indique à votre partenaire de fabrication, comme nous chez PTSMAKE, exactement ce dont vous avez besoin. Cette précision évite les erreurs et les retards coûteux.

Une spécification claire est essentielle. Elle définit l'alliage de base, le type de revêtement, l'épaisseur et les traitements postérieurs. Cela garantit que le piston à haute résistance à l'usure répondra à ses exigences de performance élevées, ce qui se traduira par un composant fiable et durable pour votre assemblage.

Comment adapteriez-vous le processus pour une pièce marine nécessitant une résistance maximale à la corrosion ?

Lors de la création d'une pièce destinée à un usage marin, les processus standard ne suffisent pas. L'exposition constante à l'eau salée exige une résistance maximale à la corrosion. Nous devons adapter considérablement le processus d'anodisation dure.

Épaisseur de revêtement ciblée

La première étape consiste à appliquer un revêtement plus épais. Nous visons une épaisseur minimale de 50 microns. Cette couche dense agit comme une barrière robuste. Elle est essentielle pour garantir une durabilité à long terme en milieu marin.

L'impératif du scellement

Ensuite, nous nous concentrons sur l'étanchéité. Une étanchéité de haute qualité est indispensable. Elle referme les pores du film anodique. Cela empêche l'eau salée de pénétrer dans le substrat.

| Étape du processus | Spécifications standard | Spécifications de qualité marine |

|---|---|---|

| Épaisseur du revêtement | 25 microns | 50 microns et plus |

| Méthode de scellement | Joint d'étanchéité à l'eau chaude | Sceau au dichromate |

| Contrôle de la qualité | Brouillard salin (200 heures) | Brouillard salin (plus de 500 heures) |

Ce processus amélioré garantit que les pièces résistent aux conditions maritimes les plus difficiles.

Pour vraiment renforcer une pièce marine, chaque variable du processus doit être optimisée. L'objectif est de créer une défense impénétrable contre les ions chlorure présents dans l'eau de mer. Chez PTSMAKE, nous avons découvert qu'un revêtement anodisé dur plus épais est la base de cette défense.

Pourquoi 50 microns est le chiffre magique

Une couche dure standard peut avoir une épaisseur de 25 microns. Pour les applications marines, nous doublons cette épaisseur pour atteindre au moins 50 microns. Cette épaisseur offre une protection physique importante. Elle empêche les rayures mineures d'endommager le substrat en aluminium situé en dessous. Une couche plus épaisse est tout simplement plus difficile à percer. Ceci est essentiel lorsqu'il s'agit de gérer les risques potentiels. corrosion galvanique9 entre des métaux dissemblables sur un récipient.

Le pouvoir d'un sceau au dichromate

Après l'anodisation, la surface est poreuse. Il est essentiel de la sceller. Bien que le scellement à l'eau chaude soit courant, le scellement au dichromate offre une meilleure protection contre la corrosion. Les composés de chrome hexavalent passivent activement la surface. Cela fournit une couche supplémentaire de protection chimique. Veuillez noter que son utilisation peut être soumise à des restrictions réglementaires. Nous vérifions donc toujours la conformité avec nos clients.

| Paramètres | Justification de l'adaptation marine | Bénéfice |

|---|---|---|

| Augmentation de l'épaisseur | Crée une barrière physique plus importante contre la pénétration d'eau salée. | Durabilité et résistance à l'usure améliorées. |

| Scellement au dichromate | Assure une inhibition active de la corrosion chimique dans les pores du revêtement. | Prolonge considérablement la durée de vie dans les environnements salins. |

| Contrôle plus strict des processus | Assure une densité et une intégrité uniformes du revêtement sur l'ensemble de la pièce. | Réduit les points faibles et les défaillances potentielles. |

Pour les pièces marines, obtenir une résistance maximale à la corrosion nécessite une couche anodisée dure plus épaisse (50 microns ou plus) et une méthode d'étanchéité supérieure, telle qu'un joint au dichromate. Cette combinaison robuste crée une barrière durable contre les environnements salins agressifs.

Comment un ingénieur doit-il concevoir une pièce pour faciliter un anodisation dure plus efficace ?

La conception pour la fabrication (DFM) est cruciale. Elle garantit que vos pièces bénéficient de la meilleure finition anodisée dure possible. Des choix de conception simples peuvent éviter les défaillances courantes.

Cela vous permet d'économiser du temps et de l'argent. Plus important encore, cela se traduit par un produit final de meilleure qualité et plus fiable.

Directives essentielles en matière de DFM

Les rayons d'angle généreux sont indispensables. Les angles vifs attirent trop de courant électrique. Cela peut brûler le revêtement et le rendre cassant.

Vous devez également tenir compte des trous profonds et des filetages. Ces caractéristiques nécessitent une attention particulière afin de garantir un revêtement uniforme.

| Caractéristiques de la conception | Recommandation | Pourquoi c'est important |

|---|---|---|

| Coins internes | Utilisez un rayon > 0,5 mm. | Empêche l'accumulation de courant et la surchauffe |

| Coins externes | Éliminer tous les bords tranchants | Évite les revêtements fragiles et fins |

| Trous borgnes | Conception avec un faible rapport profondeur/largeur | Garantit que les produits chimiques peuvent entrer et sortir |

| Fils | Spécifier les tolérances avant anodisation | Comptes pour l'accumulation d'épaisseur de revêtement |

Un regard plus approfondi sur la conception adaptée à l'anodisation

Une finition anodisée dure de qualité supérieure commence par le modèle CAO. En anticipant le processus électrochimique, vous évitez des retouches coûteuses. Les petits détails de conception font une énorme différence dans la cuve d'anodisation.

Gestion de la densité de courant

Les angles et les arêtes vives agissent comme des paratonnerres. Ils concentrent le courant électrique pendant le processus d'anodisation. Cette forte densité de courant génère un excès de chaleur qui peut brûler le revêtement. Un revêtement brûlé est fragile et peut s'écailler. L'ajout d'un simple rayon généreux permet de diffuser ce courant.

Navigation dans des géométries complexes

Les poches profondes et les petits trous aveugles présentent un défi unique. Ils peuvent rencontrer un phénomène appelé Effet cage de Faraday10. Ce blindage électrique empêche le courant d'atteindre les profondeurs des cavités. Il en résulte souvent une couche anodique irrégulière, voire totalement absente, dans ces zones.

Planification pour les rayonnages et les filetages

Chaque pièce doit être maintenue par un support dans le réservoir d'anodisation. Ces points de contact laisseront de petites marques non revêtues. En tant qu'ingénieurs, nous devons concevoir des pièces avec des surfaces désignées et non critiques pour le support. Lors de projets antérieurs chez PTSMAKE, nous avons constaté que le fait de préciser ces emplacements sur le plan élimine toute confusion. Pour les filetages, tenez toujours compte de l'accumulation de revêtement. Nous devons les usiner selon une tolérance spécifique avant l'anodisation afin de nous assurer qu'ils sont conformes aux spécifications après le revêtement.

Pour obtenir les meilleures pièces anodisées dures, réfléchissez dès le départ au processus de finition. Prévoyez des rayons généreux, des trous accessibles, des tolérances de filetage ajustées et des emplacements de rayonnage judicieux. Cette approche DFM permet d'éviter les défauts et garantit un revêtement durable et uniforme.

Comment mettriez-vous en œuvre le masquage sélectif pour un composant complexe ?

Le masquage sélectif est crucial pour les pièces complexes. Il protège des zones spécifiques pendant la finition. Cela est particulièrement vrai pour un anodisé dur revêtement. L'objectif est d'obtenir des bords nets et précis.

Il est essentiel de choisir la bonne méthode. Chacune présente ses propres avantages et inconvénients. Cela dépend de la géométrie de la pièce.

Comparaison des méthodes de masquage

| Méthode | Meilleur pour | Vitesse d'application |

|---|---|---|

| Bandes | Surfaces planes, lignes droites | Rapide |

| Laques | Courbes complexes, formes irrégulières | Moyen |

| Bouchons | Trous, filetages, alésages | Très rapide |

La réussite exige une application et un retrait précis. Sans cela, vous risquez des fuites ou des dommages.

L'art de l'application et du retrait

Un masquage parfait ne se limite pas à recouvrir une surface. Il exige un processus méticuleux. Chez PTSMAKE, nous avons perfectionné cette technique pour obtenir des résultats optimaux sur les pièces complexes. La phase d'application est la clé du succès.

Tout d'abord, la surface doit être parfaitement propre. Toute trace d'huile ou de débris compromettra l'étanchéité. Cela peut entraîner un dégoulinement du revêtement sous le masque.

Ensuite, le masquant est appliqué. Pour les rubans adhésifs, cela signifie qu'il ne doit y avoir aucune bulle d'air. Pour les laques, cela nécessite une couche uniforme de l'épaisseur appropriée. Les bouchons personnalisés doivent être parfaitement ajustés.

Prévention des fuites et des dommages

La dernière étape consiste à vérifier que les bords sont bien nets. C'est là que l'expérience joue un rôle crucial. Le processus de retrait est tout aussi important que l'application.

Si vous retirez le masque trop tôt, le revêtement risque d'être mou. Si vous le retirez trop tard, le masque risque d'être difficile à enlever. Cela pourrait endommager le anodisé dur finition. Nous utilisons souvent des techniques spécifiques pour marquer le bord avant le retrait. Cela permet de casser le revêtement proprement. Cela évite les éclats et garantit une ligne parfaite à chaque fois. Cette précision est essentielle pour éviter les action capillaire11 des solutions de revêtement.

| Stade | Action clé | Résultat souhaité |

|---|---|---|

| Préparation | Nettoyage en profondeur | Forte adhérence Maskant |

| Application | Positionnement précis | Joint complet, sans interstices |

| Suppression | Rapide et minutieux | Bords tranchants, aucun dommage |

Pour masquer correctement les pièces complexes, il faut choisir la bonne méthode (rubans, laques ou bouchons) et maîtriser le processus d'application et de retrait. Cela garantit des bords nets et protège l'intégrité du revêtement, évitant ainsi des retouches coûteuses.

Obtenez des solutions d'anodisation dure expertes avec PTSMAKE

Prêt à améliorer vos produits grâce à des finitions anodisées dures de précision ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis personnalisé. Notre équipe vous garantit des solutions d'anodisation dure et d'usinage CNC de haute qualité, adaptées à votre secteur d'activité. Envoyez-nous votre demande dès maintenant et laissez-nous vous offrir fiabilité, cohérence et assistance de classe mondiale, du prototype à la production !

Comprenez en quoi la solution électrolytique est essentielle pour contrôler la dureté finale, la couleur et la résistance à la corrosion de la pièce. ↩

Comprenez comment cette réaction chimique est contrôlée pour créer un revêtement de qualité supérieure. ↩

Découvrez comment ce paramètre électrique influe directement sur la dureté et la résistance à l'usure de votre pièce. ↩

Comprendre la transformation chimique qui se produit pendant le processus de scellage. ↩

Découvrez les principes scientifiques qui permettent à ce procédé de créer des couches protectrices sur les surfaces métalliques. ↩

Découvrez comment cette propriété est testée pour garantir la durée de vie de vos pièces dans des environnements difficiles. ↩

Comprendre la formation microscopique des revêtements anodiques afin de mieux diagnostiquer les défaillances des matériaux. ↩

Comprenez comment le frottement, l'usure et la lubrification influent sur les performances à long terme d'une pièce. ↩

Comprendre comment différents métaux peuvent accélérer la corrosion lorsqu'ils sont en contact électrique dans l'eau salée. ↩

Découvrez comment ce phénomène de blindage affecte l'uniformité du revêtement dans les zones en retrait de votre conception. ↩

Découvrez les mécanismes scientifiques à l'origine des fuites de maskant et comment les éviter. ↩