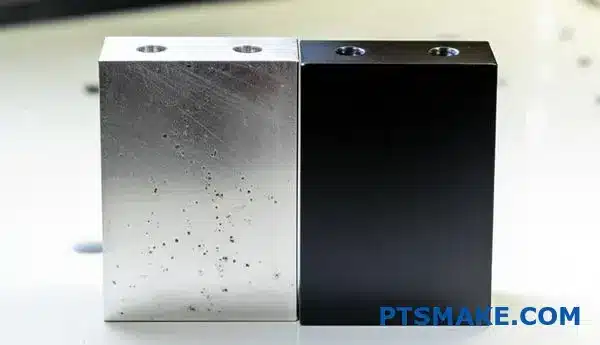

De nombreux fabricants sont confrontés à des finitions en aluminium anodisé noir qui se décolorent, semblent irrégulières ou ne répondent pas exactement à leurs spécifications. Vous avez probablement déjà connu la frustration de recevoir des pièces dont la couleur est inégale, la durabilité médiocre ou dont la finition ne correspond tout simplement pas à votre intention de conception.

L'anodisation noire de l'aluminium est un procédé électrochimique qui transforme la surface du métal en une couche d'oxyde durable et résistante à la corrosion, teinte en noir de manière permanente, offrant une dureté et une longévité supérieures à celles de la peinture ou du revêtement en poudre.

Pour obtenir la bonne finition anodisée noire, il faut comprendre plusieurs variables, du choix de l'alliage à la chimie des colorants en passant par les méthodes de prétraitement. Ce guide couvre les détails techniques importants pour votre prochain projet, vous aidant à préciser exactement ce dont vous avez besoin et à communiquer efficacement avec votre partenaire de fabrication.

Quels sont les alliages d'aluminium les mieux adaptés pour obtenir une finition noir intense ?

Obtenir une finition noire véritable et profonde sur l'aluminium est un objectif courant. Cependant, l'alliage spécifique que vous choisissez est le facteur le plus important. Il a un impact direct sur la qualité et l'uniformité de la couleur finale.

Certaines alliages s'anodisent mieux que d'autres. Le bon choix garantit un aspect noir uniforme et riche à vos pièces.

Comparaison rapide des alliages

Vous trouverez ci-dessous un guide rapide. Il indique les séries d'alliages qui conviennent le mieux pour obtenir une finition noir intense.

| Série alliage | Convient pour le noir profond |

|---|---|

| 5xxx, 6xxx, 7xxx | Excellent |

| 2xxx, 3xxx | Médiocre à moyen |

Il s'agit d'une première étape cruciale dans la conception de pièces nécessitant une finition en aluminium anodisé noir de haute qualité.

Pourquoi les éléments d'alliage sont-ils importants ?

Le secret d'une finition anodisée noire parfaite réside dans la composition chimique de l'alliage. Les éléments mélangés à l'aluminium déterminent le résultat final. Il ne s'agit pas seulement du processus, mais aussi du choix du bon matériau de départ.

Le problème avec les séries 2xxx et 3xxx

Les alliages de la série 2xxx contiennent des niveaux élevés de cuivre. De même, la série 3xxx est riche en manganèse. Lors de l'anodisation, ces éléments peuvent poser des problèmes.

Ces éléments peuvent former particules intermétalliques1 qui ne s'anodisent pas correctement. Cela se traduit souvent par un aspect terne, irrégulier ou trouble au lieu d'un noir profond et authentique. Chez PTSMAKE, nous conseillons souvent à nos clients d'éviter ces matériaux pour les finitions noires esthétiques.

La supériorité des séries 5xxx, 6xxx et 7xxx

Ces séries constituent le meilleur choix pour l'aluminium anodisé noir. Leurs principaux éléments d'alliage sont le magnésium (5xxx), le magnésium et le silicium (6xxx) ou le zinc et le magnésium (7xxx).

Ces éléments créent une couche d'oxyde anodique plus uniforme et poreuse. Cette structure absorbe facilement et uniformément le colorant noir. Le résultat est une finition noire uniforme, riche et durable qui répond à des normes esthétiques élevées.

| Série alliage | Élément(s) d'alliage principal(aux) | Résultat de l'anodisation (noir) |

|---|---|---|

| 2xxx | Cuivre (Cu) | Donne souvent un résultat sale et irrégulier. |

| 3xxx | Manganèse (Mn) | Peut apparaître grisâtre ou irrégulier. |

| 5xxx | Magnésium (Mg) | Bonne finition noire uniforme. |

| 6xxx | Magnésium (Mg) et Silicium (Si) | Excellent, noir profond. Un choix de premier ordre. |

| 7xxx | Zinc (Zn) et magnésium (Mg) | Excellente finition noire très foncée. |

Pour obtenir une finition noire impeccable, le choix de l'alliage est primordial. Les séries 5xxx, 6xxx et 7xxx sont idéales en raison de leurs éléments d'alliage, qui forment une couche d'oxyde uniforme. Cette structure garantit une absorption profonde et uniforme du colorant noir, contrairement aux séries 2xxx et 3xxx, qui posent problème.

Comment l'anodisation modifie-t-elle les propriétés de surface de l'aluminium ?

L'anodisation est bien plus qu'un simple traitement de couleur. Elle modifie fondamentalement la surface de l'aluminium. Le processus crée une couche d'oxyde dure et protectrice. Cette nouvelle surface fait partie intégrante de la pièce.

Cette couche augmente considérablement la durabilité. Il ne s'agit pas d'un revêtement qui peut s'écailler ou se décoller. Il s'agit d'une oxydation contrôlée qui renforce les propriétés naturelles du métal.

Améliorations clés apportées à la propriété

La transformation est significative. Nous constatons des améliorations majeures dans plusieurs domaines clés de la performance.

| Propriété | Aluminium brut | Aluminium anodisé |

|---|---|---|

| Dureté | Souple, se raye facilement | Approches en acier trempé |

| Corrosion | Sensible à l'oxydation | Très résistant |

| Abrasion | S'use rapidement | Excellente résistance à l'usure |

Au-delà des bases : mises à niveau fonctionnelles

Les avantages fonctionnels sont ce qui rend l'anodisation vraiment intéressante pour les ingénieurs. L'augmentation de la dureté de la surface est un avantage majeur. Ce film anodique est exceptionnellement résistant. Il offre une protection robuste contre les rayures et l'usure.

Dans les projets passés chez PTSMAKE, cela s'est avéré essentiel. Pour les composants des assemblages mécaniques soumis à une forte usure, cette résistance supplémentaire prolonge considérablement la durée de vie du produit.

Corrosion et propriétés électriques

La résistance à la corrosion est également considérablement améliorée. La barrière non poreuse créée par l'anodisation protège l'aluminium de base contre les facteurs environnementaux. Cela empêche la rouille et la dégradation au fil du temps. Une pièce telle qu'un boîtier pour appareils électroniques d'extérieur, souvent spécifiée comme aluminium anodisé noir2, dépend de cette protection.

Un autre changement important concerne l'isolation électrique. La couche d'oxyde d'aluminium est un mauvais conducteur électrique. Cette propriété est essentielle pour les boîtiers électroniques. Elle empêche les courts-circuits et protège les composants sensibles. D'après nos tests, la capacité isolante de la couche est fiable.

| Fonctionnalité | Avantages pour les ingénieurs |

|---|---|

| Dureté accrue | Protège contre les rayures et les bosses |

| Résistance à l'usure | Prolonge la durée de vie des pièces dans les assemblages mobiles |

| Isolation électrique | Empêche les courts-circuits dans les boîtiers |

| Finition uniforme | Garantit un aspect haut de gamme |

L'anodisation transforme fondamentalement la surface de l'aluminium, créant une couche dure et résistante à la corrosion. Ce procédé offre des avantages fonctionnels essentiels, tels que la résistance à l'usure et l'isolation électrique, ce qui le rend idéal pour les applications techniques exigeantes, au-delà de la simple esthétique.

Quels sont les types courants de colorants noirs utilisés ?

Lorsque nous choisissons un colorant noir, nous examinons généralement deux types principaux : organique et inorganique. Leur composition chimique est complètement différente. Cette différence a une grande incidence sur les performances.

Il est essentiel de faire le bon choix. Cela garantit que les pièces finales répondent aux spécifications requises tant en termes d'apparence que de durabilité à long terme.

Colorants organiques vs colorants inorganiques

Les colorants organiques sont à base de composés carbonés. Les colorants inorganiques sont créés à partir de sels métalliques. Cette distinction fondamentale guide notre processus de sélection pour les projets de nos clients.

| Type de colorant | Base primaire |

|---|---|

| Biologique | Composés carbonés |

| Inorganique | Sels métalliques |

Comprendre ces principes de base nous aide à choisir la finition parfaite. C'est la première étape pour obtenir le résultat souhaité.

Approfondir la question : avantages et inconvénients

Le choix du bon colorant ne se limite pas à la couleur. Il s'agit également de ses performances dans l'environnement final de la pièce. Nous devons tenir compte de facteurs tels que l'exposition au soleil, la chaleur et l'usure générale. C'est une conversation que j'ai quotidiennement avec mes clients.

Les colorants organiques : éclatants mais vulnérables

Les colorants organiques produisent souvent un noir plus profond et plus riche. Cet attrait visuel est un avantage majeur. Ils constituent également souvent une option plus rentable pour de nombreux projets.

Cependant, ils ne sont pas aussi performants sous la lumière UV ou à haute température. Cela signifie qu'ils peuvent se décolorer avec le temps s'ils sont utilisés à l'extérieur. Ils conviennent mieux aux produits d'intérieur où l'esthétique est la priorité absolue.

Colorants inorganiques : le choix durable

Lorsque la durabilité est non négociable, nous nous tournons vers les colorants inorganiques. Ils offrent une qualité supérieure. solidité à la lumière3 et peut résister à des températures beaucoup plus élevées sans se dégrader.

Cela en fait le choix idéal pour aluminium anodisé noir pièces automobiles, aérospatiales ou d'équipement extérieur. La couleur peut être légèrement moins intense, mais les performances sont inégalées pour les applications exigeantes.

| Fonctionnalité | Colorants organiques | Colorants inorganiques |

|---|---|---|

| Stabilité aux UV | Plus bas | Excellent |

| Résistance à la chaleur | Modéré | Excellent |

| Coût | Généralement plus faible | Généralement plus élevé |

| Meilleur pour | Intérieur, pièces cosmétiques | Pièces d'extérieur soumises à une forte usure |

Le choix du bon colorant est une étape cruciale dans le processus de fabrication. Ce choix dépend entièrement de l'utilisation prévue de la pièce et de l'environnement dans lequel elle sera utilisée. Il s'agit de trouver le juste équilibre entre esthétique, performance et coût.

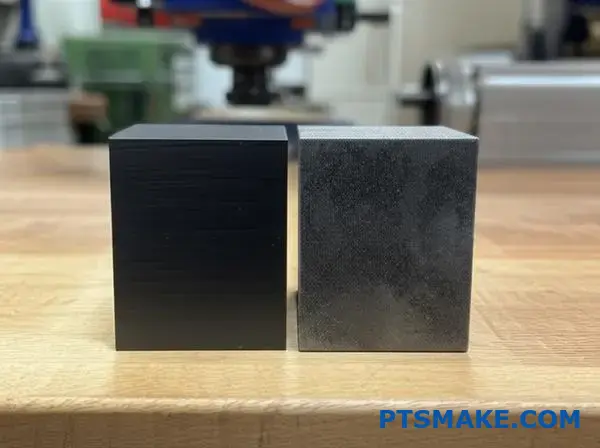

Qu'est-ce qui distingue l'anodisation noire de type II de celle de type III ?

Le choix entre l'anodisation noire de type II et de type III est une décision cruciale. Il a un impact direct sur les performances et l'apparence de votre pièce. Considérez cela comme un choix entre l'esthétique et la durabilité pure.

Le type II est la norme en matière d'esthétique. Il offre une belle finition noire uniforme. Il offre également une résistance modérée à la corrosion et à l'usure.

Le type III, ou revêtement dur, est conçu pour offrir une grande résistance. Il crée une couche beaucoup plus épaisse et plus dure. Cela le rend idéal pour les applications industrielles à forte usure.

Voici une comparaison rapide :

| Fonctionnalité | Type II (standard) | Type III (couche dure) |

|---|---|---|

| Objectif principal | Aspect cosmétique | Résistance à l'usure |

| Épaisseur de la couche | Plus fin (jusqu'à 25 µm) | Plus épais (25-150 µm) |

| Dureté | Modéré | Très élevé (Rockwell 60-70C) |

| Utilisation courante | Enceintes, panneaux | Pistons, engrenages, machines |

Le choix va au-delà de la simple question de l'esthétique par rapport à la résistance. Dans nos projets chez PTSMAKE, nous guidons nos clients à travers les compromis techniques spécifiques à leur projet. aluminium anodisé noir composants.

Type II : Le choix esthétique

L'anodisation de type II est parfaite pour les pièces où une finition visuelle impeccable est primordiale. Pensez aux boîtiers d'appareils électroniques grand public, aux éléments architecturaux ou aux garnitures automobiles. La couche d'oxyde poreuse accepte facilement la teinture noire, ce qui donne une couleur profonde, riche et uniforme difficile à égaler.

Cependant, sa couche plus fine n'offre qu'une protection modérée contre les rayures et l'abrasion. Elle convient à une utilisation quotidienne, mais pas à des environnements mécaniques difficiles.

Type III : La centrale fonctionnelle

Le revêtement dur de type III est créé à l'aide d'un procédé différent. procédé électrolytique4. Nos tests montrent qu'il produit une couche d'oxyde d'aluminium beaucoup plus dense et plus épaisse. Cela le rend incroyablement résistant à l'usure, à l'abrasion et à la corrosion.

C'est le matériau de prédilection pour les composants aérospatiaux, le matériel militaire et les pièces de machines haute performance. Le principal inconvénient ? Il est plus difficile d'obtenir un noir profond et véritable. La couche dense absorbe la teinture de manière moins uniforme, ce qui donne parfois un fini gris anthracite ou noir bronze.

| Paramètres | Anodisation de type II | Anodisation à couche dure de type III |

|---|---|---|

| Température du processus | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Densité actuelle | Plus bas | Plus élevé |

| Absorption de colorant | Excellent | Moyen à bon |

| Bénéfice principal | Esthétique supérieure | Durabilité maximale |

En résumé, l'anodisation noire de type II privilégie une finition esthétique supérieure pour la plupart des pièces. Le type III offre une dureté et une résistance à l'usure inégalées, ce qui le rend indispensable pour les applications techniques exigeantes où la fonctionnalité prime sur l'obtention d'une couleur noir de jais parfaite.

Comment les finitions anodisées noires sont-elles classées selon les normes industrielles ?

Lorsque vous avez besoin d'une finition fiable, les normes industrielles sont essentielles. La plus importante est la norme MIL-A-8625. Il s'agit d'une spécification militaire, mais elle est désormais utilisée dans de nombreux secteurs.

Cette norme fournit un cadre clair. Elle nous aide à définir exactement ce que doit être une finition anodisée noire. Cela garantit la cohérence et la qualité de chaque pièce. Examinons les principales classifications.

Explication des types et des classes

La norme utilise les termes " types " et " classes ". Un type fait référence à la méthode d'anodisation. Une classe fait référence à la couleur ou à l'absence de couleur.

| Spécifications | Description |

|---|---|

| Type II | Anodisation à l'acide sulfurique |

| Type III | Anodisation dure |

| Classe 2 | Finition teintée (par exemple, noir) |

Il est essentiel de bien comprendre ces éléments pour l'approvisionnement. Cela vous garantit d'obtenir le résultat escompté.

La norme MIL-A-8625 est le guide de référence en matière d'anodisation. Elle élimine les approximations et garantit que tous les acteurs, du concepteur au fabricant, sont sur la même longueur d'onde. Chez PTSMAKE, nous nous référons quotidiennement à cette spécification afin de garantir les résultats attendus par nos clients.

Type II : Le polyvalent

L'anodisation de type II utilise un bain d'acide sulfurique. Elle crée une couche protectrice parfaite pour la plupart des applications. Le processus d'anodisation est un passivation électrolytique5 technique. Elle augmente l'épaisseur de la couche d'oxyde naturelle à la surface des pièces métalliques.

Sa structure poreuse est excellente pour absorber les colorants. Cela le rend idéal pour obtenir une finition noire profonde et uniforme. Il offre une bonne résistance à la corrosion et un excellent aspect esthétique. Il convient bien aux pièces qui ne sont pas soumises à une usure extrême.

Type III : Le revêtement dur à usage intensif

Le type III, ou revêtement dur, est différent. Il utilise un processus plus intense, souvent à des températures plus froides. Le résultat est une couche anodique beaucoup plus épaisse et plus dure.

Cela rend la surface incroyablement durable et résistante à l'usure. Nous l'utilisons souvent pour les pièces haute performance dans l'aérospatiale ou la robotique. Le revêtement plus dense peut toujours être teint, mais le processus nécessite davantage de contrôle pour obtenir un noir uniforme.

Les principales différences en un coup d'œil

| Fonctionnalité | Type II (sulfurique) | Type III (couche dure) |

|---|---|---|

| Épaisseur | Généralement entre 0,0002" et 0,001" | Généralement entre 0,001" et 0,004" |

| Dureté | 300-400 Vickers | 600-700 Vickers |

| Utilisation principale | Esthétique, Corrosion | Résistance à l'usure, durabilité |

Cours 2 : Ajouter la couleur

La classe 2 signifie simplement que la pièce est teinte après anodisation. Pour une pièce en aluminium anodisé noir, cela signifie une immersion dans un bain de teinture organique noire. La dernière étape consiste à sceller la pièce, ce qui fixe la couleur et referme les pores.

La norme MIL-A-8625 est la norme essentielle pour l'anodisation. Le type II est idéal pour les finitions esthétiques, tandis que le type III offre une durabilité supérieure. La désignation de classe 2 signifie simplement que la pièce est teinte pour obtenir l'aspect classique de l'aluminium anodisé noir.

Quelles sont les différences visuelles entre les finitions mates et brillantes ?

Une idée reçue courante veut que l'anodisation crée la finition. Ce n'est pas tout à fait exact. La véritable clé réside dans le processus de prétraitement appliqué à l'aluminium.

La texture de surface est définie. avant la pièce entre dans le réservoir d'anodisation.

Les fondements de la finition

L'aspect final d'une pièce est décidé très tôt. Que vous souhaitiez un fini mat ou brillant aluminium anodisé noir Tout commence par la préparation de la surface.

| Prétraitement | Finition du résultat |

|---|---|

| Gravure caustique | Mat / Non réfléchissant |

| Polissage | Brillant / Réfléchissant |

Cette première étape détermine la manière dont la lumière interagira avec la surface anodisée finale.

Comment le prétraitement crée le look

La couche d'anodisation elle-même est transparente. Elle suit simplement les contours de la surface en aluminium qui se trouve en dessous. Cela signifie que c'est l'étape de prétraitement qui définit véritablement l'esthétique finale.

Obtenir une surface mate

Pour obtenir une finition mate non réfléchissante, nous utilisons un procédé appelé gravure caustique. Ce bain chimique rend la surface de l'aluminium microscopiquement rugueuse, créant ainsi une texture diffuse.

Lorsque la lumière frappe cette surface irrégulière, elle se disperse dans toutes les directions au lieu de se refléter. Cela élimine les reflets et donne à la pièce un aspect mat et doux, idéal pour masquer les traces de doigts.

Création d'une surface brillante

Pour obtenir un fini brillant, la surface doit être aussi lisse que possible avant l'anodisation. Cela se fait généralement par polissage mécanique ou par trempage chimique.

Le polissage mécanique utilise des abrasifs pour lisser physiquement la pièce. Le trempage brillant est un processus chimique qui lisse l'aluminium à un niveau microscopique, créant ainsi une finition miroir. Les deux méthodes réduisent le topographie de surface6 pour garantir une réflexion directe de la lumière.

Cette base lisse permet à la couche anodisée transparente d'apparaître profonde et réfléchissante.

| Méthode | Processus | Résultat visuel |

|---|---|---|

| Gravure caustique | Rugosité chimique | Diffus, sans éblouissement |

| Polissage mécanique | Lissage abrasif | Réfléchissant, brillant |

| Plongeon lumineux | Lissage chimique | Très réfléchissant, semblable à un miroir |

Ainsi, un même processus d'anodisation peut donner des résultats très différents selon cette étape cruciale de préparation.

Le niveau de brillance final d'une pièce anodisée ne dépend pas de l'anodisation elle-même. Il est déterminé par le prétraitement. Une gravure caustique crée une surface mate, tandis qu'un polissage mécanique ou chimique donne un fini brillant et réfléchissant.

Quels sont les avantages et les inconvénients des différents systèmes de coloration noire ?

Il est essentiel de choisir la bonne teinture noire. Elle détermine l'aspect final, les performances et la durée de vie de vos pièces. Cela est particulièrement vrai pour les pièces haut de gamme. aluminium anodisé noir composants.

Vous devez adapter le système de teinture à l'application. Une pièce extérieure nécessite des propriétés différentes de celles d'une pièce intérieure.

Examinons trois types de colorants courants. Nous comparerons leurs performances afin de vous aider à prendre une décision éclairée pour votre prochain projet.

Une comparaison directe

Le meilleur choix dépend toujours de l'application. Une pièce utilisée à l'intérieur a des besoins différents de ceux d'une pièce exposée quotidiennement au soleil. Le coût est également un facteur important dans la production.

Voici un tableau comparatif rapide que nous utilisons souvent chez PTSMAKE. Il aide nos clients à choisir la finition la mieux adaptée à leurs pièces.

| Fonctionnalité | Haute résistance à la lumière Organique | Organique à usage général | Sel métallique inorganique |

|---|---|---|---|

| Résistance aux UV | Excellent | Médiocre à moyen | Supérieure |

| Stabilité thermique | Bon | Moyen à bon | Excellent |

| Facilité d'utilisation | Haut | Haut | Modéré |

| Coût | Haut | Faible | Modéré |

| Profondeur des couleurs | Excellent (noir profond) | Bon (variable) | Bon (noir jais) |

Comprendre les compromis

Les colorants à haute résistance à la lumière sont parfaits pour les pièces automobiles ou architecturales. Ils résistent à la décoloration due au soleil, mais leur coût est plus élevé. Ils constituent un investissement rentable pour les produits qui doivent conserver leur aspect esthétique pendant des années à l'extérieur.

Les colorants organiques à usage général sont parfaits pour les appareils électroniques grand public. Ces composants ne sont généralement pas exposés à des rayons UV intenses ou à des températures élevées. Ils constituent une solution très rentable pour les applications en intérieur.

Les colorants inorganiques sont incroyablement durables. La couleur est créée par coloration électrolytique7, ce qui l'intègre à la couche d'oxyde elle-même. Cette méthode est couramment utilisée pour les pièces militaires et aérospatiales, où la performance est la priorité absolue. Le processus est plus complexe qu'un simple trempage, mais garantit une durabilité maximale.

En fin de compte, le colorant noir idéal offre un équilibre entre performances et coût. Évaluez soigneusement l'environnement d'utilisation finale de votre produit. Ce choix a un impact direct sur la qualité et la longévité de votre produit final. aluminium anodisé noir pièces. Faites le bon choix pour assurer votre succès à long terme.

Comment le choix de l'alliage d'aluminium influe-t-il sur la couleur noire finale ?

Le choix du bon alliage d'aluminium est crucial. Il a un impact direct sur la couleur noire finale et la finition. Tous les alliages ne sont pas adaptés à ce processus.

Le secret réside dans les éléments d'alliage. Ces éléments, comme le silicium ou le cuivre, réagissent différemment pendant l'anodisation. Cela influe sur la façon dont le colorant noir est absorbé.

Alliages courants et résultats de l'anodisation noire

| Série alliage | Élément primaire | Finition noire classique |

|---|---|---|

| 2xxx | Cuivre (Cu) | Sourd, parfois irrégulier |

| 4xxx | Silicium (Si) | Sale, gris foncé |

| 6xxx | Magnésium/Silicium | Noir riche et uniforme |

| 7xxx | Zinc (Zn) | Noir profond et intense |

Ce guide simple vous aide à choisir le meilleur matériau. Il vous garantit d'obtenir la finition souhaitée pour votre aluminium anodisé noir pièces.

Le choix de l'alliage modifie fondamentalement le résultat. C'est un problème courant que nous aidons nos clients à résoudre chez PTSMAKE. Certains éléments interfèrent avec le processus d'anodisation, empêchant l'obtention d'un noir profond et authentique.

L'impact des éléments d'alliage spécifiques

Le problème avec le silicium et le cuivre

Les alliages de la série 4xxx, riches en silicium, en sont un excellent exemple. Les particules de silicium ne s'anodisent pas correctement. Il en résulte une finition grise non uniforme et terne au lieu d'un noir propre.

De même, les alliages de la série 2xxx contiennent des niveaux élevés de cuivre. Pendant le processus d'anodisation, le cuivre peut causer des problèmes. Ces composés intermétalliques8 peut entraîner un fini noir irrégulier ou terne. La couleur finale manque souvent de la profondeur et de la richesse attendues.

Les alliages incontournables pour le noir

D'après nos tests, l'alliage 6061 est la référence. Il produit systématiquement une finition noire riche et de haute qualité. Sa composition équilibrée le rend idéal pour l'anodisation cosmétique.

Le 7075 est également un excellent choix. Il offre souvent une nuance de noir légèrement différente, voire plus profonde. Cela est dû à sa teneur en zinc. Le choix entre le 6061 et le 7075 peut dépendre de l'esthétique spécifique que vous souhaitez obtenir.

| Alliage | Élément clé de l'alliage | Effet sur l'anodisation noire |

|---|---|---|

| 2024 | Cuivre | Absorption inégale de la teinture, couleur terne |

| 4043 | Silicium | Crée une finition gris foncé " sale ". |

| 6061 | Magnésium, Silicium | Excellent. Noir riche et uniforme. La norme dans l'industrie. |

| 7075 | Zinc | Excellent. Teinte noire très profonde, parfois légèrement différente. |

Le choix de l'alliage détermine l'aspect final. Les alliages de silicium et de cuivre produisent souvent une couleur grise ou terne. Pour obtenir une finition noire profonde et authentique, le 6061 est la norme, tandis que le 7075 peut offrir une teinte encore plus profonde pour vos pièces en aluminium anodisé noir.

Quel est le rapport entre l'épaisseur du film et la profondeur des couleurs ?

L'épaisseur du film anodique a un impact direct sur la profondeur finale de la couleur. Cela est particulièrement vrai pour les finitions teintées comme le noir. Un film plus épais présente davantage d'espaces poreux.

Cet espace supplémentaire permet au matériau d'absorber davantage de pigments colorants. Il en résulte une saturation des couleurs beaucoup plus profonde et riche.

Pour obtenir une finition en aluminium anodisé noir véritable et profond, un revêtement plus épais dans la classification de type II est presque toujours préférable. Nous visons une gamme spécifique pour y parvenir.

| Type de film | Épaisseur idéale pour le noir | Couleur résultante |

|---|---|---|

| Type II | 18 à 25 microns | Noir profond et intense |

| Type II | < 15 microns | Plus léger, moins saturé |

Si un film plus épais est idéal pour les finitions teintées de type II, la situation est différente pour l'anodisation de type III, également appelée « hardcoat ». C'est un point qui prête souvent à confusion pour nos clients.

Le défi avec le revêtement dur de type III

L'anodisation dure crée une couche d'oxyde nettement plus dense et plus dure. Cette densité est excellente pour la résistance à l'usure, mais pose un défi pour la teinture. Les pores sont plus petits et moins uniformes.

Cette structure compacte rend très difficile la pénétration efficace et uniforme des grosses particules de colorant dans le film.

Limites et compromis en matière de teinture

Si un revêtement dur de type III est trop épais, il devient pratiquement impossible d'obtenir un noir profond et uniforme. La couleur peut paraître délavée ou tachetée.

Cela devient un compromis crucial. Vous devez trouver l'équilibre entre la nécessité d'une dureté extrême et l'esthétique souhaitée d'une finition noire riche. Le film morphologie des pores9 est le facteur déterminant dans ce processus. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons aidé nos clients à trouver cet équilibre précis.

| Type d'anodisation | Porosité | Absorption de colorant | Meilleur cas d'utilisation pour le noir |

|---|---|---|---|

| Type II | Élevé / Uniforme | Excellent | Couleurs décoratives et riches |

| Type III | Faible / Dense | Limité / Difficile | Haute résistance à l'usure |

Pour une pièce en aluminium anodisé noir intense, un film de type II plus épais (18-25 µm) est préférable. Cependant, avec un revêtement dur de type III, une épaisseur excessive empêche l'absorption du colorant, ce qui crée un compromis entre la dureté et la profondeur de la couleur.

Quels sont les prétraitements existants et comment modifient-ils l'aspect ?

L'aspect final d'une pièce anodisée est déterminé bien avant qu'elle n'entre dans la cuve d'anodisation. Les prétraitements constituent la première étape cruciale.

Ces processus préparent la texture de surface de l'aluminium. Cette étape détermine si votre pièce finale aura une finition mate, satinée ou brillante.

Prétraitements mécaniques

Ces méthodes modifient physiquement la surface. Considérez cela comme la préparation de la toile avant de peindre. Elles comprennent des processus tels que le sablage, le polissage et le brunissage. Chacun d'entre eux crée un point de départ unique pour l'aspect final.

Prétraitements chimiques

Ces procédés utilisent des réactions chimiques pour modifier la surface. Ils peuvent soit graver la surface pour créer un fini mat, soit la polir chimiquement pour obtenir un aspect brillant et réfléchissant.

| Méthode | Type | Finition du résultat |

|---|---|---|

| Sablage | Mécanique | Uniforme mat |

| Polissage | Mécanique | Brillant réfléchissant |

| Gravure alcaline | Chimique | Mat fin |

| Trempage brillant | Chimique | Brillance miroitante |

Voyons comment ces processus fonctionnent. Il est essentiel de comprendre le mécanisme derrière chaque traitement afin de choisir la finition parfaite pour les exigences de votre projet. Il s'agit essentiellement de contrôler la façon dont la lumière se reflète sur la surface à un niveau microscopique.

Comment les méthodes mécaniques façonnent la surface

Techniques abrasives pour finitions mates

Le sablage et le polissage utilisent des agents abrasifs pour frapper la surface. Cela crée des millions de minuscules bosses qui diffusent la lumière plutôt que de la refléter directement. Il en résulte un aspect mat très uniforme et non directionnel. C'est un excellent moyen de masquer les petites rayures ou les lignes de moulage dues à l'extrusion.

Lissage pour finitions brillantes

Le polissage et le lustrage permettent d'obtenir l'effet inverse. Ces méthodes lissent physiquement les pics et les creux microscopiques à la surface de la pièce. Cela crée un plan plus uniforme, permettant à la lumière de se refléter de manière cohérente. Le résultat est une finition brillante et éclatante.

Impact des produits chimiques sur la texture

Création d'un effet mat avec une gravure alcaline

La gravure alcaline dissout chimiquement une très fine couche externe de l'aluminium. Cette corrosion contrôlée crée une texture fine, semblable à du satin. D'après notre expérience chez PTSMAKE, c'est un choix populaire pour obtenir un aspect haut de gamme uniforme sur aluminium anodisé noir pièces.

Obtenir un éclat brillant grâce au trempage à l'acide Bright

Le trempage acide brillant est essentiellement un processus de polissage chimique. Le mélange acide lisse la surface en dissolvant les pics microscopiques plus rapidement que les creux. Cela augmente considérablement la surface. réflectivité spéculaire10, produisant un éclat brillant, semblable à celui d'un miroir, avant même que l'anodisation ne commence.

| Prétraitement | Mécanisme primaire | Meilleur pour |

|---|---|---|

| Sablage de perles | Abrasion physique | Masque les défauts, aspect mat uniforme |

| Polissage | Lissage physique | Applications décoratives haute brillance |

| Gravure alcaline | Dissolution chimique | Satin mat, masquant les lignes d'extrusion |

| Trempage acide brillant | Polissage chimique | Finition miroir hautement réfléchissante |

Le prétraitement est essentiel pour obtenir l'aspect final souhaité. Les méthodes mécaniques consistent à abraser ou à lisser physiquement la surface pour obtenir des finitions mates ou brillantes. Les traitements chimiques utilisent la gravure pour obtenir un aspect satiné ou le trempage brillant pour obtenir un éclat miroitant, préparant ainsi le terrain avant la formation du film anodique.

Comment l'anodisation noire se compare-t-elle au revêtement en poudre ou à la peinture ?

Lors du choix d'une finition, les détails ont leur importance. Il ne s'agit pas seulement d'une question d'esthétique. L'anodisation est unique. Elle fait partie intégrante de l'aluminium, ce n'est pas seulement une couche superficielle.

Cela crée une adhérence supérieure. Cela améliore également considérablement le transfert de chaleur.

La peinture et le revêtement en poudre sont différents. Ce sont des revêtements appliqués. Ils offrent une gamme de couleurs beaucoup plus large. Ils permettent également de mieux masquer les défauts de surface.

Voici un tableau comparatif rapide.

| Fonctionnalité | Anodisation noire | Revêtement en poudre / Peinture |

|---|---|---|

| Adhésion | Intégrée au métal | Peut s'écailler ou se décoller |

| Transfert de chaleur | Excellent | Mauvais (isolant) |

| Options de couleur | Limitée | Pratiquement illimité |

| Couverture des défauts | Pauvre | Bon à excellent |

L'anodisation utilise un électrochimique11 processus. Ce processus transforme la surface en aluminium en une couche d'oxyde dure et durable. C'est pourquoi un aluminium anodisé noir Cette pièce est très résistante à l'usure et à la corrosion. La finition fait littéralement partie intégrante du composant.

Les peintures et les revêtements en poudre sont additifs. Ils se déposent à la surface. Bien que les revêtements modernes soient résistants, ils peuvent tout de même s'écailler ou se détacher sous l'effet de contraintes. Cela expose le métal de base situé en dessous.

Une différence essentielle que nous observons chez PTSMAKE concerne la dissipation thermique. La couche anodisée fait partie intégrante du métal. Elle conserve une excellente conductivité thermique. Ceci est essentiel pour les pièces telles que les dissipateurs thermiques ou les boîtiers électroniques.

Les peintures et les revêtements en poudre agissent comme des isolants. Ils emprisonnent la chaleur, ce qui constitue un problème majeur pour les composants dont les performances sont essentielles.

Cependant, si une surface présente des défauts esthétiques mineurs, la peinture ou le revêtement en poudre conviennent parfaitement. Ils couvrent facilement les petites rayures. L'anodisation ne masquera pas ces imperfections.

Guide pratique de sélection

| Application | Finition recommandée | Pourquoi ? |

|---|---|---|

| Dissipateurs de chaleur | Anodisation noire | Dissipation thermique supérieure. |

| Panneaux extérieurs | Revêtement par poudre | Grande variété de couleurs et durabilité. |

| Pièces à forte usure | Anodisation noire | Excellente résistance à l'abrasion. |

| Housses cosmétiques | Peinture/Revêtement en poudre | Peut masquer les imperfections de surface. |

Le choix dépend entièrement de vos priorités. L'anodisation offre une durabilité et un transfert thermique inégalés. La peinture et le revêtement en poudre offrent une grande flexibilité esthétique, couvrant les imperfections et offrant une infinité d'options de couleurs. Les exigences fonctionnelles de votre application guideront votre décision.

Comment régler les paramètres pour obtenir un fini mat ou brillant ?

Pour obtenir une finition parfaite, il faut commencer bien avant le bain d'anodisation. La clé réside dans la phase de prétraitement. Il s'agit avant tout de contrôler la texture de la surface de la pièce en aluminium.

Pour obtenir différents effets visuels, nous utilisons des méthodes de préparation distinctes. Votre choix ici détermine directement l'aspect mat ou brillant du produit.

Créer un fini mat

Pour obtenir une surface mate non réfléchissante, nous utilisons un bain de gravure alcalin. En augmentant la durée ou la concentration chimique de ce bain, on obtient une surface finement texturée. Cela diffuse la lumière, ce qui donne un aspect mat.

Obtenir un fini brillant

Pour obtenir une finition brillante et réfléchissante, nous sautons l'étape de gravure. À la place, nous utilisons un bain chimique brillant ou un polissage mécanique. Cette étape permet de lisser la surface avant qu'elle n'entre dans la ligne d'anodisation.

| Type de finition | Étape de prétraitement primaire | Paramètre de contrôle clé |

|---|---|---|

| Mat | Gravure alcaline | Temps / Concentration |

| Gloss | Trempage brillant / Polissage | Étape de gravure de contournement |

C'est lors du prétraitement que vous définissez véritablement l'aspect final. Beaucoup pensent que l'anodisation elle-même contrôle la brillance, mais c'est une idée fausse. Le processus d'anodisation crée une couche d'oxyde transparente sur la surface existante. Ainsi, la texture que vous créez au préalable est celle que vous obtiendrez au final.

La science derrière la brillance

Pour les surfaces mates

Le processus repose sur une réaction chimique contrôlée. La [gravure alcaline]()12 La solution rend la surface de l'aluminium microscopiquement rugueuse. Cela crée de minuscules pics et creux qui diffusent la lumière au lieu de la refléter directement. Le résultat est une finition douce et anti-éblouissante. Ce procédé est très populaire pour les boîtiers électroniques haut de gamme en aluminium anodisé noir.

Pour les surfaces brillantes

Pour obtenir un fini miroir, nous devons rendre la surface aussi lisse que possible. Nous disposons de deux méthodes principales pour y parvenir avant l'anodisation.

- Trempage chimique brillant : Il s'agit d'un bain acide. Il lisse l'aluminium à un niveau microscopique en dissolvant les imperfections de surface.

- Polissage mécanique : Cela implique de polir physiquement la pièce. Cela permet d'obtenir une surface extrêmement lisse et réfléchissante.

D'après notre expérience chez PTSMAKE, le choix entre ces méthodes dépend de la géométrie de la pièce et du niveau de brillance requis.

| Méthode de polissage | Meilleur pour | Résultats |

|---|---|---|

| Trempage chimique brillant | Formes complexes, petits détails | Finition uniforme, brillante et lisse |

| Polissage mécanique | Surfaces planes ou légèrement courbes | Réflectivité maximale similaire à celle d'un miroir |

L'aspect final est déterminé avant l'anodisation de la pièce. Une finition mate est obtenue par gravure de la surface, tandis qu'une finition brillante nécessite de sauter l'étape de gravure et de polir ou de tremper la pièce dans un bain brillant pour obtenir une douceur maximale.

Pour quelles applications l'aluminium anodisé noir est-il le choix idéal ?

Le choix de la bonne finition est essentiel. L'aluminium anodisé noir n'est pas seulement esthétique. Il offre des avantages fonctionnels spécifiques pour les applications exigeantes.

Voyons en détail où ce matériau excelle vraiment. Il s'agit d'adapter ses propriétés aux besoins spécifiques de votre application.

Facteurs clés de décision

Tenez compte de la durabilité, de l'esthétique et des propriétés électriques. Chaque facteur joue un rôle dans le choix final du matériau approprié.

| Application | Principaux avantages |

|---|---|

| Électronique haut de gamme | Sensation haut de gamme |

| Composants optiques | Faible réflectivité |

| Équipement tactique | Durabilité |

| Moulures architecturales | Résistance à la corrosion |

Cela permet de garantir les meilleures performances.

Boîtiers électroniques haut de gamme

Pour les appareils électroniques grand public, l'aspect et le toucher sont essentiels. L'aluminium anodisé noir offre une finition élégante et haut de gamme, très agréable au toucher.

Plus important encore, la couche anodique est un isolant électrique. Cela empêche les courts-circuits à l'intérieur des appareils tels que les ordinateurs portables ou les amplificateurs audio. C'est un choix à la fois fonctionnel et esthétique.

Équipement optique et tactique

En optique, le contrôle de la lumière est primordial. La surface noire mate a une réflectivité très faible. Ceci est essentiel pour les boîtiers d'appareils photo et les instruments scientifiques afin d'éviter la lumière parasite.

Le colorant utilisé dans le processus peut avoir une incidence significative sur les propriétés thermiques du matériau. émissivité13. Cette propriété est cruciale pour les composants qui doivent gérer efficacement le rayonnement thermique.

Pour les équipements tactiques, la durabilité et la discrétion sont essentielles. La surface dure et non réfléchissante résiste aux rayures et à l'usure. Elle ne brille pas au soleil, ce qui est essentiel pour les applications militaires ou policières.

Applications architecturales

L'aluminium anodisé noir est également excellent pour une utilisation en extérieur. Chez PTSMAKE, nous l'avons utilisé pour les cadres de fenêtres et les moulures décoratives. Le revêtement anodique protège l'aluminium contre la corrosion et la dégradation par les UV.

Voici une comparaison rapide de ses fonctionnalités dans différentes applications.

| Fonctionnalité | Électronique | Optique | Tactique | Architecture |

|---|---|---|---|---|

| Besoin primaire | Esthétique et isolation | Faible réflectivité | Durabilité et discrétion | Résistance à la corrosion |

| Résistance à l'usure | Haut | Modéré | Très élevé | Haut |

| Impact sur les coûts | Modéré | Faible | Faible | Modéré |

En résumé, l'aluminium anodisé noir est un choix polyvalent. Son utilisation dépend de besoins tels que l'isolation électrique, la faible réflectivité lumineuse, la robustesse ou la résistance à la corrosion. Il s'agit d'allier fonctionnalité et esthétique pour obtenir des performances optimales dans votre projet.

Comment concevoir une pièce pour une anodisation réussie ?

Une anodisation réussie commence dès la phase de conception. Il ne s'agit pas seulement d'une finition, mais d'un processus électrochimique. Les choix de conception ont un impact direct sur la qualité finale.

Il est essentiel de réfléchir à la " conception pour la fabrication " (DFM). Quelques règles simples peuvent vous éviter de gros maux de tête par la suite. Ces étapes garantissent un revêtement uniforme et durable.

Principales considérations en matière de conception

Une bonne conception permet d'éviter les défauts courants liés à l'anodisation. Concentrez-vous sur la géométrie, les surfaces et les points de manipulation. Cela est particulièrement vrai pour obtenir un résultat impeccable. aluminium anodisé noir finir.

| Zone de conception | Lignes directrices |

|---|---|

| Coins internes | Utilisez des rayons généreux, évitez les angles vifs. |

| Profilés creux | Ajoutez des trous de drainage pour les liquides. |

| Grandes surfaces | Émiettez-les ou ajoutez de la texture. |

| Traitement des pièces | Précisez les emplacements autorisés pour le rayonnage. |

Ces petits ajustements font une énorme différence. Ils permettent d'éviter des problèmes tels que les brûlures, les taches et les irrégularités de couleur. Chez PTSMAKE, nous guidons nos clients sur ces points dès le début.

Allons plus loin et explorons pourquoi ces règles sont importantes. L'anodisation consiste à plonger des pièces dans des bains chimiques et à leur appliquer un courant électrique. La forme de la pièce détermine la façon dont le courant et le liquide s'écoulent.

Éviter les angles internes vifs

Les angles internes vifs constituent un problème majeur. Ils peuvent empêcher le courant électrique d'atteindre uniformément toutes les zones. Cela crée des zones fines ou non recouvertes. Ce phénomène est dû à ce que l'on appelle le Effet cage de Faraday14.

À l'inverse, les angles externes vifs attirent trop de courant. Cela peut provoquer une " brûlure " du revêtement, entraînant une accumulation fragile, décolorée et surdimensionnée. Nous recommandons un rayon minimum de 0,5 mm.

Conception pour le drainage

Les parties creuses ou les trous borgnes profonds peuvent retenir les produits chimiques utilisés dans le processus. Si ces liquides ne sont pas évacués, ils s'écouleront plus tard. Cela provoque des taches disgracieuses et ruine la finition.

L'ajout de petits trous de drainage stratégiquement placés permet à ces fluides de s'écouler. Cette étape simple garantit une surface propre et uniforme après le traitement.

Gestion de grandes surfaces planes

Les grandes surfaces planes sont difficiles à traiter pour obtenir une couleur uniforme. Elles amplifient même les variations mineures du processus d'anodisation. Cela peut donner un aspect tacheté ou strié.

Pour éviter cela, pensez à ajouter des textures subtiles. Il est également utile de briser la surface à l'aide de rainures ou de nervures. Cela permet de diffuser la lumière et de rendre les variations de couleur moins visibles.

| Mauvaise pratique de conception | Bonnes pratiques en matière de conception |

|---|---|

| Angles internes/externes aigus | Rayons minimaux de 0,5 mm |

| Cavités creuses scellées | Petits trous de drainage/ventilation |

| Grands visages lisses et plats | Surfaces texturées ou fragmentées |

| Aucun point de rackage spécifié | Points d'accrochage sur les zones non esthétiques |

En concevant vos produits en tenant compte de l'anodisation, vous évitez les pièges courants. De simples ajustements, tels que l'ajout de rayons, de trous de drainage et la spécification de points de fixation, garantissent une finition de haute qualité et homogène. Cette prévoyance permet de gagner du temps, de réduire les retouches et de diminuer les coûts globaux.

Comment garantir une couleur uniforme sur des pièces à géométrie complexe ?

Le vol de courant est un véritable casse-tête. Il se produit lorsque l'électricité emprunte le chemin le plus facile. Cela laisse des zones en retrait avec un revêtement plus fin.

Cela donne une couleur plus claire et irrégulière. Le problème est très visible sur les pièces aux formes complexes. C'est particulièrement vrai pour les finitions en aluminium anodisé noir foncé.

Nous devons contrôler le trajet du courant. Un rayonnage stratégique et des cathodes auxiliaires sont essentiels pour obtenir une finition uniforme.

| Défi | Impact sur la couleur |

|---|---|

| Vol actuel | Nuances plus claires et irrégulières |

| Géométrie complexe | Accentue les incohérences |

Pour lutter contre le vol de courant, nous avons besoin d'outils intelligents. Ceux-ci garantissent une distribution uniforme du courant sur l'ensemble de la pièce. Cela est essentiel pour obtenir une finition homogène.

Le rayonnage stratégique est votre première ligne de défense

Chez PTSMAKE, nous savons que le rayonnage ne sert pas uniquement à maintenir une pièce en place. Son orientation détermine le flux de courant. Nous positionnons les pièces de manière à minimiser les zones blindées. Cela empêche une zone de " voler " le courant d'une autre. Chaque pièce reçoit ainsi une part équitable d'électricité.

Utilisation de cathodes auxiliaires pour la précision

Pour les géométries très complexes, le rayonnage n'est pas toujours suffisant. Nous utilisons ce que l'on appelle des cathodes auxiliaires15. Il s'agit de conducteurs supplémentaires placés près des zones en retrait. Ils guident le courant vers les endroits difficiles d'accès. Cela garantit que ces zones profondes obtiennent la même épaisseur de revêtement que les surfaces extérieures.

Le rôle d'une agitation constante

Enfin, le mouvement est essentiel. Nous utilisons une agitation constante dans les cuves d'anodisation et de teinture. Cela permet de maintenir un mélange homogène des produits chimiques. Cela empêche l'épuisement localisé autour de la pièce, ce qui est crucial pour une absorption uniforme de la couleur.

| Technique | Fonction principale |

|---|---|

| Rayonnage stratégique | Optimiser l'orientation des pièces pour un flux de courant uniforme |

| Cathodes auxiliaires | Courant continu vers les zones difficiles d'accès |

| Agitation du réservoir | Maintenir une concentration chimique uniforme |

Pour obtenir une couleur uniforme sur des pièces complexes, il faut contrôler le courant électrique. Grâce à un rayonnage stratégique, à des cathodes auxiliaires et à une agitation constante du réservoir, nous surmontons les pertes de courant afin de garantir à chaque fois une finition impeccable et homogène.

Quelles sont les technologies émergentes dans le domaine de la finition de l'aluminium noir ?

L'avenir de la finition de l'aluminium noir est prometteur. Nous allons au-delà des méthodes de teinture traditionnelles.

Les nouvelles technologies promettent une plus grande durabilité et une meilleure stabilité des couleurs. Cela est essentiel pour les applications hautes performances.

Technologies clés pour l'avenir

Deux méthodes se distinguent : la coloration électrolytique et l'oxydation électrolytique au plasma (PEO). Toutes deux offrent des avantages uniques pour créer des finitions noires robustes. Elles représentent une avancée significative.

| Technologie | Avantage principal | Finition du résultat |

|---|---|---|

| Coloration électrolytique | Excellente résistance à la lumière | Noir/bronze stable |

| PEO | Dureté extrême | Couche semblable à de la céramique |

Ces avancées changent notre approche des traitements de surface durables.

La recherche d'une meilleure performance stimule l'innovation dans le domaine du traitement de surface. La teinture noire standard utilisée pour l'anodisation peut se décolorer avec le temps, en particulier lorsqu'elle est exposée aux rayons UV. Nous avons aidé nos clients à surmonter ce problème.

Coloration électrolytique : un pas en avant

La coloration électrolytique, ou anodisation en deux étapes, résout le problème de la décoloration. Au lieu d'utiliser un colorant organique, nous déposons des sels métalliques stables dans les pores anodiques. Cela crée une couleur noire qui fait partie intégrante du revêtement. Le résultat est une finition incroyablement résistante à la lumière.

Oxydation électrolytique au plasma (PEO)

Pour obtenir une dureté optimale, nous nous tournons vers de nouveaux procédés. L'un des plus prometteurs est oxydation électrolytique au plasma16. Il transforme la surface en aluminium en une couche dure, semblable à de la céramique. Lors de nos tests, cette finition a démontré une résistance supérieure à l'usure et à la corrosion par rapport à l'anodisation dure traditionnelle.

Ce procédé est idéal pour les composants utilisés dans des environnements mécaniques ou chimiques difficiles. La finition noire obtenue n'est pas seulement une couleur, c'est une couche protectrice fonctionnelle. Nous considérons qu'il s'agit d'une véritable révolution pour les pièces critiques.

| Fonctionnalité | Anodisation dure de type III | Oxydation électrolytique au plasma (PEO) |

|---|---|---|

| Dureté (HV) | 400-700 | 1200-2000 |

| Résistance à l'usure | Bon | Excellent |

| Processus | Électrolyse standard | Micro-arc haute tension |

| Meilleur pour | Pièces d'usure générales | Usure extrême, applications à haute température |

Les technologies émergentes révolutionnent la finition de l'aluminium noir. La coloration électrolytique offre une stabilité UV inégalée, tandis que le PEO crée une surface incroyablement dure, semblable à de la céramique. Ces méthodes offrent une durabilité et des performances supérieures pour les applications exigeantes, allant bien au-delà des techniques de teinture traditionnelles.

Obtenez un devis rapide pour l'aluminium anodisé noir | PTSMAKE

Prêt à améliorer votre prochain projet avec de l'aluminium anodisé noir ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et détaillé, du prototype à la production. Notre expertise garantit précision, cohérence et fiabilité pour vos composants critiques. Envoyez votre demande dès maintenant et bénéficiez d'un partenariat de fabrication de classe mondiale !

Découvrez comment ces particules microscopiques peuvent influencer la finition et les performances finales de votre produit. ↩

Découvrez comment obtenir une couleur uniforme sur les pièces anodisées noires pour une finition impeccable. ↩

Comprenez comment cette propriété influe sur l'apparence et la durabilité à long terme de vos pièces teintes. ↩

Comprenez les principes scientifiques qui sous-tendent le processus d'anodisation afin de faire des choix plus éclairés en matière de finition des matériaux. ↩

Découvrez comment ce processus électrochimique améliore fondamentalement les propriétés de surface de l'aluminium et d'autres métaux. ↩

Comprenez comment la texture microscopique influe sur les propriétés visuelles et fonctionnelles de vos pièces finies. ↩

Découvrez ce procédé de coloration avancé qui offre une durabilité et une résistance à la décoloration supérieures. ↩

Découvrez comment ces structures d'alliage microscopiques influencent la qualité finale de la surface et les performances. ↩

Comprendre la structure microscopique des films anodiques et son influence sur les options de finition. ↩

Découvrez les principes physiques qui sous-tendent les finitions miroir et leur incidence sur l'attrait visuel de vos pièces. ↩

Comprenez le principe scientifique qui permet à ce procédé de créer une couche d'oxyde d'aluminium incroyablement dure et protectrice. ↩

En savoir plus sur les réactions chimiques et les contrôles liés à ce traitement de surface essentiel. ↩

Comprenez comment cette propriété de surface influe sur la gestion thermique dans vos conceptions électroniques et optiques. ↩

Découvrez comment les champs électriques affectent le revêtement dans les angles étroits et les renfoncements. ↩

Découvrez comment ces outils spécialisés permettent un revêtement de précision dans nos processus d'anodisation avancés. ↩

Comprenez le processus de micro-arc qui crée cette surface ultra-dure, semblable à de la céramique, sur l'aluminium. ↩