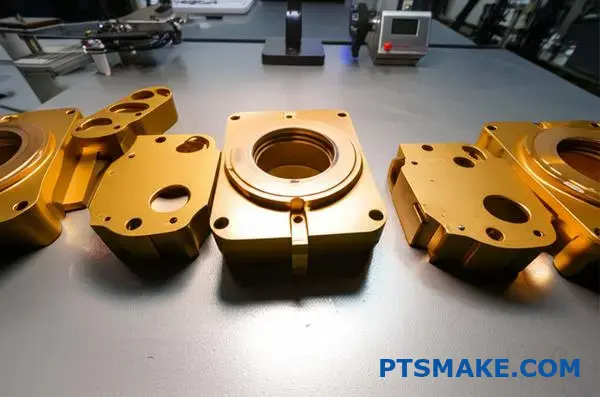

De nombreux ingénieurs sont confrontés à des projets d'anodisation champagne qui ne répondent pas à leurs spécifications exactes. Vous avez probablement déjà connu la frustration de recevoir des pièces dont la couleur est irrégulière, la durabilité médiocre ou la finition ne correspond pas à votre intention de conception.

L'anodisation champagne est un procédé de coloration électrolytique dans lequel des sels métalliques (principalement de l'étain) sont déposés dans la structure poreuse d'une couche d'oxyde d'aluminium anodique, créant ainsi une finition dorée et chaleureuse grâce à une diffusion contrôlée de la lumière et à une distribution contrôlée des particules.

Ce guide présente les principes techniques fondamentaux et les considérations pratiques dont vous avez besoin pour spécifier, exécuter et dépanner avec succès les finitions anodisées champagne. Vous apprendrez la chimie derrière la formation des couleurs, les variables de contrôle du processus et comment éviter les défauts courants qui compromettent la qualité.

Quel est le mécanisme fondamental de la coloration électrolytique du champagne ?

La magnifique couleur champagne de l'aluminium n'est ni une peinture ni une teinture. Il s'agit d'une utilisation ingénieuse de la physique et de la chimie. Ce procédé permet d'obtenir une finition durable et résistante à la lumière.

La science de la lumière

Nous créons cet effet en déposant de minuscules particules métalliques sur une surface poreuse. La couleur que vous voyez dépend de la manière dont la lumière interagit avec ces particules. Il s'agit d'une diffusion de la lumière, et non d'un pigment. Cela rend la couleur extrêmement stable.

Teinture électrolytique vs teinture organique

Cette méthode est fondamentalement différente de la teinture traditionnelle.

| Fonctionnalité | Coloration électrolytique | Teinture biologique |

|---|---|---|

| Méthode | Dépôt de sel métallique | Absorption du colorant |

| Durabilité | Élevé (résistance à la lumière) | Faible (peut s'estomper) |

| Source de couleur | Diffusion de la lumière | Pigment |

Le résultat est une finition haut de gamme et durable que nous recommandons souvent chez PTSMAKE.

La magie derrière la finition anodisée champagne réside dans un processus électrochimique précis en plusieurs étapes. Elle est bien plus robuste qu'une simple couche de couleur.

Création de la couche anodique

Tout d'abord, nous créons une couche d'oxyde anodique poreuse sur l'aluminium. Cela se fait par anodisation dans un bain acide. Imaginez cette couche comme une structure en nid d'abeille avec d'innombrables pores microscopiques. Cette structure est essentielle pour l'étape suivante.

Le rôle du courant alternatif

Ensuite, la pièce est placée dans une solution contenant des sels métalliques, souvent du sulfate d'étain. Nous appliquons un courant alternatif (CA). Ce courant entraîne les ions métalliques de la solution vers le fond de ces minuscules pores. Il s'agit d'une étape cruciale. déposition1 processus. Le contrôle de la tension alternative est essentiel pour garantir l'uniformité.

Le contrôle des particules est primordial

La taille et la répartition des particules métalliques déposées déterminent la couleur finale. Tout repose sur le contrôle de la façon dont la lumière se reflète et se diffuse sur ces particules.

| Taille des particules | Couleur perçue |

|---|---|

| Petit et uniforme | Champagne léger |

| Plus grand | Bronze foncé |

| Irrégulier | Finition irrégulière |

Grâce aux projets menés par le passé chez PTSMAKE, nous avons constaté qu'un contrôle précis de la tension et du temps d'immersion est indispensable pour obtenir une teinte champagne parfaite et homogène, conforme aux spécifications du client.

Le mécanisme principal consiste à déposer des sels métalliques dans une couche anodique poreuse. La taille de ces particules détermine la façon dont la lumière se diffuse, créant ainsi la couleur champagne. Cette méthode offre une finition durable et résistante à la décoloration, supérieure aux colorants organiques.

Comment la composition de l'alliage d'aluminium influe-t-elle sur la couleur champagne ?

La couleur champagne finale d'une pièce en aluminium n'est pas seulement un revêtement. Elle commence avec la matière première elle-même. L'alliage spécifique que vous choisissez est la base de la finition.

Les différents alliages réagissent de manière unique au processus d'anodisation. Les éléments mélangés à l'aluminium changent tout.

La Fondation : votre alliage d'aluminium

Les éléments clés déterminent l'aspect final. Ces additifs influencent la clarté et la teinte de la finition anodisée champagne finale. Même les plus petites variations ont leur importance.

| Élément d'alliage | Influence principale sur l'anodisation au champagne |

|---|---|

| Silicium (Si) | Peut introduire une teinte grisâtre |

| Cuivre (Cu) | Peut créer une teinte jaunâtre ou terne |

| Magnésium (Mg) | Favorise un fini clair et brillant |

Choisir le bon alliage est la première étape pour obtenir une couleur parfaite et homogène.

Le métal de base n'est pas seulement une toile, c'est un ingrédient actif. Le processus d'anodisation permet de former une couche d'oxyde d'aluminium poreuse directement à partir du substrat. La couleur est ensuite déposée par électrolyse dans ces minuscules pores. La composition de l'alliage modifie directement la façon dont cette couche se forme.

Déballage de la formation du film anodique

Les éléments d'alliage ne restent pas inactifs. Ils réagissent, ou ne réagissent pas, pendant l'anodisation. Cela modifie la structure de la couche d'oxyde protectrice, ce qui a un impact sur l'aspect final.

L'influence obscure du silicium

Le silicium, couramment utilisé dans les alliages de moulage, ne s'anodise pas. Il reste sous forme de particules microscopiques incrustées dans la couche d'oxyde. Cela diffuse la lumière, ce qui donne souvent une teinte champagne plus foncée et plus grisâtre.

Le rôle complexe du cuivre

Le cuivre, élément principal des alliages de la série 2000, est difficile à travailler. Il peut créer des irrégularités dans la couche d'oxyde. Ces composés intermétalliques2 peut donner une teinte terne, parfois brunâtre ou jaunâtre, rendant difficile l'obtention d'une couleur champagne claire.

Le magnésium pour la clarté

Le magnésium, présent dans les alliages des séries 5000 et 6000, est idéal pour les finitions esthétiques. Il contribue à la formation d'un film anodique très clair et uniforme. Cela constitue la base parfaite pour une couleur anodisée champagne brillante et homogène.

Chez PTSMAKE, nous guidons nos clients dans le choix des alliages afin de garantir que la finition finale corresponde à leur intention de conception.

| Série alliage | Utilisation courante | Champagne Anodisation Adéquation |

|---|---|---|

| 6061 | Composants structurels | Excellent, très cohérent et clair |

| 7075 | Applications à forte contrainte | Bon, mais peut avoir une légère teinte chaude |

| 5052 | Tôle | Excellent, produit une finition brillante |

Le choix de l'alliage d'aluminium n'est pas un détail mineur. Les éléments d'alliage tels que le silicium et le cuivre modifient directement la couche d'oxyde pendant l'anodisation. Cela détermine la clarté, la teinte et l'uniformité de la finition champagne finale, ce qui fait du choix de l'alliage une première étape cruciale pour obtenir des résultats de qualité.

Qu'est-ce qui définit la norme spécifique de couleur anodisée ‘ champagne ’ ?

Le mot " champagne " seul est trop subjectif. Ce qu'une personne considère comme du champagne, une autre peut le considérer comme du bronze clair.

C'est pourquoi nous nous appuyons sur les données. Nous devons quantifier la couleur afin de garantir la cohérence de chaque pièce.

Utilisation des nombres pour définir les couleurs

Nous utilisons des systèmes colorimétriques pour traduire une couleur subjective en données précises et objectives. Cela élimine toute approximation.

Le système le plus courant est le CIE L.ab*. Il mappe chaque couleur numériquement.

| Valeur | Représente | Pour Champagne Anodisé |

|---|---|---|

| **L*** | Luminosité (0 = noir, 100 = blanc) | Gamme moyenne à élevée |

| **a*** | Axe rouge-vert | Légèrement positif (rougeâtre) |

| **b*** | Axe jaune-bleu | Modérément positif (jaunâtre) |

Ce système transforme une idée vague en un objectif de fabrication précis.

Au-delà de l'objectif : définir une variation acceptable

Déterminer la valeur exacte de LaLes valeurs b* ne sont qu'un début. Le véritable défi consiste à maintenir cette couleur tout au long du cycle de production.

C'est là qu'un colorimétrique3 approche devient cruciale. Nous devons définir une tolérance acceptable.

Comprendre le Delta E (ΔE)

Nous utilisons une valeur appelée Delta E (ΔE) pour mesurer la distance entre deux couleurs. Une valeur ΔE plus faible signifie une correspondance plus proche. Chez PTSMAKE, nous convenons d'une valeur ΔE maximale avec nos clients avant le début de la production.

Cela permet de s'assurer que tout le monde s'accorde sur ce qui est " acceptable ". Cela protège le projet contre des retouches coûteuses.

| Valeur Delta E (ΔE) | Interprétation perceptuelle | Candidature commune |

|---|---|---|

| < 1.0 | Non perceptible à l'œil nu | Électronique haut de gamme, produits de luxe |

| 1.0 - 2.0 | Différence très minime, visible uniquement par un œil averti | Panneaux automobiles, couleurs spécifiques à la marque |

| 2,0 – 3,5 | Une différence minime, mais perceptible | Éléments architecturaux, produits généraux |

Codes spécifiques à l'industrie

Pour certains secteurs, des normes existent déjà. En architecture, la norme EURAS est couramment utilisée pour les finitions anodisées champagne. Des codes tels que C-31 (bronze clair) et C-32 (bronze moyen) constituent une référence fiable à laquelle les concepteurs et les fabricants peuvent se référer.

Il est essentiel de définir les couleurs à l'aide de données, de fixer des tolérances claires avec ΔE et d'utiliser les codes établis par l'industrie. C'est ainsi que nous garantissons une parfaite cohérence des couleurs.

Quels sels métalliques créent généralement la finition anodisée champagne ?

Le secret de la couleur anodisée champagne classique réside dans des sels métalliques spécifiques. Le choix du sel est essentiel pour obtenir la teinte, la stabilité et la longévité souhaitées. C'est ce qui distingue une finition haut de gamme d'une finition de qualité inférieure.

La norme moderne : sulfate d'étain

Aujourd'hui, le sulfate d'étain (SnSO₄) est le sel de prédilection. Il produit systématiquement cette élégante teinte bronze clair que nous appelons champagne. Ce sel est apprécié pour sa fiabilité dans le processus de coloration.

Alternatives historiques

Dans le passé, d'autres sels étaient couramment utilisés. Les sels de cobalt et de nickel servaient à créer des couleurs similaires. Cependant, ils ont été largement remplacés par l'étain pour plusieurs raisons importantes.

| Sel métallique | Avantage principal | Utilisation courante |

|---|---|---|

| Sulfate d'étain | Excellente résistance à la lumière | Norme moderne |

| Sulfate de cobalt | Couleurs riches | Historique/Niche |

| Sulfate de nickel | Rentable (historiquement) | Moins courant aujourd'hui |

Le passage au sulfate d'étain n'était pas fortuit. Il représente une avancée significative dans la technologie d'anodisation, motivée par la nécessité d'améliorer les performances et la cohérence.

Pourquoi le sulfate d'étain est-il préféré ?

Le principal avantage de l'étain est son exceptionnelle résistance à la lumière. Cela signifie que la couleur ne s'estompe pas et ne change pas lorsqu'elle est exposée au soleil et aux rayons UV. C'est un critère essentiel pour les pièces utilisées dans l'architecture ou l'extérieur des véhicules automobiles.

Un autre facteur clé est la stabilité du processus. Les solutions de sulfate d'étain sont plus faciles à contrôler pendant la production. Dans le cadre de notre travail chez PTSMAKE, cela nous permet d'obtenir une couleur uniforme sur des milliers de pièces dans un même lot. Cela élimine les variations de couleur, qui constituent un problème majeur pour les clients.

La coloration se fait par dépôt électrolytique4. Au cours de cette étape, des ions d'étain sont déposés à la base des pores de la couche anodique. Ce processus est hautement contrôlable avec l'étain, ce qui garantit une couleur uniforme.

Inconvénients des anciennes méthodes

Les sels de cobalt et de nickel, bien qu'efficaces, sont tombés en désuétude. Leurs couleurs peuvent être moins stables lorsqu'ils sont exposés aux rayons UV. Ils présentent également des défis plus importants en matière de maintien de la composition chimique du bain. Cela peut entraîner des résultats incohérents. Pour les industries axées sur la précision, cette imprévisibilité n'est pas acceptable.

| Fonctionnalité | Sulfate d'étain | Sels de cobalt/nickel |

|---|---|---|

| Résistance aux UV | Supérieure | Modéré à bon |

| Cohérence des couleurs | Très élevé | Variable |

| Contrôle des processus | Plus simple | Plus complexe |

| Impact sur l'environnement | Préoccupation moindre | Préoccupation accrue |

En substance, le sulfate d'étain est la norme industrielle moderne pour les finitions anodisées champagne. Il offre une résistance supérieure à la lumière et une stabilité de processus, garantissant une couleur uniforme, durable et de haute qualité qui répond aux exigences strictes de nos clients chez PTSMAKE.

Quels sont les principaux électrolytes utilisés dans l'anodisation au champagne ?

Le secret d'une finition anodisée champagne parfaite réside dans le bain chimique. Tout est question de créer la bonne base. Pour l'anodisation de type II, l'acide sulfurique est la norme dans l'industrie.

Le pouvoir de l'acide sulfurique

Cet électrolyte est le moteur du processus. Il ne se contente pas de former une couche protectrice, il la grave également. Cette double action est essentielle au processus.

Création de structures poreuses

Ce processus crée une couche d'oxyde d'aluminium très poreuse. Ces minuscules pores sont indispensables. Ce sont eux qui retiendront plus tard le colorant de couleur champagne.

| Concentration d'acide | Effet sur la structure des pores |

|---|---|

| Faible | Pores plus petits et plus denses |

| Haut | Pores plus grands et plus ouverts |

Cette structure sert de toile de fond à la couleur finale.

Pour obtenir la finition souhaitée pour une pièce anodisée champagne, nous devons contrôler précisément l'environnement chimique. L'ensemble du processus repose sur un équilibre délicat au sein du bain d'acide sulfurique.

Un exercice d'équilibre : croissance ou dissolution

L'électrolyte à base d'acide sulfurique remplit deux fonctions à la fois. Il forme une couche d'oxyde d'aluminium dure et durable à la surface de la pièce. Simultanément, il dissout une partie de cet oxyde.

Cette dissolution contrôlée crée des pores à l'échelle nanométrique. La taille et la profondeur de ces pores sont essentielles. Elles déterminent la qualité d'absorption du colorant, ce qui influe sur la richesse et l'uniformité de la couleur finale. Un mauvais équilibre peut entraîner des finitions irrégulières.

Paramètres clés du processus

Dans nos projets chez PTSMAKE, nous avons constaté que le contrôle de paramètres spécifiques est essentiel pour maîtriser cet équilibre. Nous surveillons de près quelques variables clés. Cela garantit que film anodique5 répond aux spécifications exactes pour chaque composant.

| Paramètres | Impact sur la couche d'oxyde |

|---|---|

| Température | Affecte la vitesse de dissolution |

| Densité actuelle | Influence le taux de croissance et la dureté |

| Agitation du bain | Assure un contact uniforme avec l'acide |

| Le temps à Bath | Détermine l'épaisseur finale de la couche |

En ajustant ces facteurs, nous pouvons personnaliser la couche d'oxyde. Nous créons ainsi la structure poreuse idéale pour obtenir cette magnifique finition champagne.

L'acide sulfurique est l'électrolyte clé pour créer la couche d'oxyde poreuse nécessaire dans l'anodisation de type II. Sa capacité unique à développer et dissoudre simultanément la surface est fondamentale pour préparer l'aluminium à la magnifique finition anodisée champagne que les clients désirent.

Quelles sont les propriétés clés qui définissent une finition anodisée champagne de qualité ?

Pour juger de la qualité d'une finition, nous devons utiliser des critères clairs. Il ne s'agit pas seulement d'une belle couleur. Il s'agit de performances mesurables. Une finition anodisée champagne vraiment réussie se définit par des caractéristiques spécifiques et quantifiables.

Ces propriétés garantissent l'esthétique et la durabilité de la pièce. Chez PTSMAKE, nous nous appuyons sur des tests standardisés pour garantir à nos clients la cohérence et la durabilité de nos produits. Cela élimine toute approximation dans l'évaluation de la qualité.

Principaux indicateurs de performance

Les caractéristiques suivantes sont essentielles pour évaluer toute pièce anodisée au champagne.

| Mesure de la performance | Indicateur clé |

|---|---|

| Uniformité des couleurs | Cohérence visuelle, sans traces ni taches. |

| Épaisseur du film | Mesuré en microns (µm). |

| Qualité des scellés | Résistance aux taches et à l'absorption. |

| Résistance à l'abrasion | Résistance à l'usure et au frottement. |

| Résistance à la corrosion | Protection contre les éléments environnementaux. |

Pour définir le succès, il faut examiner en profondeur la manière dont nous mesurons ces propriétés. Chaque test révèle des informations cruciales sur le processus d'anodisation lui-même. Il ne suffit pas de simplement regarder une pièce.

Une finition peut sembler parfaite au premier abord. Mais elle peut rapidement s'avérer défaillante dans des conditions réelles si le processus sous-jacent était défaillant. C'est pourquoi nous insistons sur les données empiriques.

Évaluation de la durabilité et de la longévité

La véritable qualité d'une finition anodisée champagne se révèle lors des tests de résistance. La résistance à la corrosion, généralement évaluée à l'aide d'un test au brouillard salin, est essentielle pour les pièces exposées à des environnements difficiles. Elle montre dans quelle mesure le revêtement protège l'aluminium sous-jacent.

Une autre caractéristique importante est la dureté et la résistance à l'usure. D'après les résultats de nos tests, une finition doit résister à une utilisation quotidienne. Le Test de Taber6 est un exemple parfait de la manière dont nous simulons cette usure. Un mauvais résultat indique un revêtement souple qui se rayera et se dégradera prématurément.

Chez PTSMAKE, nous avons constaté que les échecs à ces tests sont souvent dus à un mauvais scellement. Un mauvais scellement laisse les pores anodiques ouverts, ce qui compromet l'ensemble de la finition.

| Test | Objectif | Norme commune |

|---|---|---|

| Vaporisateur de sel | Mesure la résistance à la corrosion | ASTM B117 |

| Abrasion Taber | Mesure la résistance à l'usure et à l'abrasion | ASTM D4060 |

| Tache de teinture | Vérifie la qualité du joint | ASTM B136 |

Ces critères de performance (uniformité de la couleur, épaisseur, étanchéité, résistance à l'abrasion et à la corrosion) sont non négociables. Ce sont les mesures pratiques qui distinguent une finition anodisée champagne haut de gamme et durable d'une finition purement esthétique.

Quelles sont les étapes successives d'une ligne d'anodisation au champagne ?

Obtenir une finition anodisée champagne parfaite nécessite une séquence précise. Il ne s'agit pas d'une seule action, mais d'un processus en plusieurs étapes.

Chaque étape prépare systématiquement l'aluminium pour la suivante. Une petite erreur peut affecter le résultat final.

Ce processus méticuleux garantit un revêtement esthétique et durable. Voyons ensemble toutes les étapes, du début à la fin.

| Groupe scénique | Étapes clés |

|---|---|

| Préparation | Étagères, nettoyage, dégraissage, rinçage |

| Préparation de la surface | Gravure, dégraissage, rinçage, anodisation |

| Coloriage | Coloration électrolytique, rinçage |

| Finition | Scellement, rinçage, débourbage, séchage |

Cartographier le parcours de l'anodisation

L'ensemble du processus est une chaîne dont chaque maillon est essentiel. Nous pouvons le décomposer en quatre phases principales : la préparation, le traitement de surface, la coloration et la finition.

Phase 1 : Préparation minutieuse

Cela commence par Rayonnage, où les pièces sont solidement fixées pour permettre le passage du courant électrique et l'écoulement de la solution. Cette opération est suivie d'un traitement intensif. Nettoyage et dégraissage. Toute trace d'huile ou de saleté peut causer des défauts, cette étape est donc cruciale.

Phase 2 : Traitement de surface

Ensuite, Gravure utilise une solution caustique pour créer une surface mate uniforme. Après le décapage, certains éléments de l'alliage restent sous forme de suie noire. La pièce subit ensuite désencrassage7 pour éliminer ces résidus. Vient ensuite l'étape principale : Anodisation. La pièce est immergée dans un bain d'acide, et un courant électrique forme une couche d'oxyde poreuse et durable.

Phases 3 et 4 : Coloration et finition

Pour obtenir cet aspect anodisé champagne spécifique, les pièces sont placées dans le Coloration électrolytique réservoir. Les sels métalliques se déposent dans les pores de la couche d'oxyde. La durée détermine l'intensité de la couleur. Enfin, Scellement ferme ces pores, fixant ainsi la couleur et maximisant la résistance à la corrosion. Les pièces sont ensuite retirées du support et séchées.

| Étape | Objectif | Pourquoi c'est essentiel |

|---|---|---|

| Gravure | Crée un fini mat uniforme. | Influence l'aspect final et la texture. |

| Anodisation | Forme une couche d'oxyde dure et poreuse. | Assure la durabilité et la résistance à la corrosion. |

| Coloriage | Donne la couleur champagne. | Contrôle l'esthétique et l'uniformité des couleurs. |

| Scellement | Resserre les pores de la couche d'oxyde. | Préserve la couleur et empêche la corrosion future. |

Le processus d'anodisation champagne est une séquence en plusieurs étapes, allant du nettoyage au scellement. Chaque étape est essentielle pour créer une finition visuellement attrayante, uniforme et très durable, ce qui exige un contrôle strict du processus tout au long de la chaîne de production.

Quelles variables de processus contrôlent la teinte champagne de la couleur anodisée ?

Obtenir la nuance parfaite de champagne anodisé est une science précise. Il ne s'agit pas d'un réglage unique, mais d'un équilibre entre plusieurs facteurs clés.

Ces variables influencent directement la couleur finale. Chacune doit être soigneusement contrôlée afin d'obtenir une uniformité d'une pièce à l'autre.

Les leviers de commande principaux

Chez PTSMAKE, nous nous concentrons sur quatre variables principales dans notre processus. Elles agissent ensemble pour créer la teinte souhaitée.

| Variable | Effet principal sur la couleur |

|---|---|

| Le temps du coloriage | Détermine l'obscurité |

| Tension | Affecte la vitesse de dépôt |

| Température du bain | Influence la vitesse de réaction |

| Concentration en étain | Contrôle l'intensité des couleurs |

Comprendre ces leviers est la première étape. Les maîtriser nous permet d'obtenir des résultats fiables pour nos clients.

Pour vraiment contrôler la couleur anodisée champagne, nous devons examiner comment ces variables interagissent. C'est une danse délicate entre la chimie et l'électricité.

L'impact de chaque variable

Le temps du coloriage

Il s'agit du contrôle le plus direct. Une immersion plus longue dans le réservoir de coloration permet à davantage d'étain de se déposer dans les pores du film anodique. Plus il y a d'étain, plus la teinte est foncée et profonde.

Tension

La tension pilote le processus. Une tension plus élevée accélère le dépôt d'étain. Cependant, si elle est trop élevée, le revêtement peut devenir irrégulier. Nous avons constaté qu'une tension stable et modérée permet d'obtenir la meilleure uniformité.

Température du bain

La température influe sur la vitesse de la réaction chimique. D'après nos tests, une température de bain plus fraîche et stable ralentit le processus. Cela permet un contrôle plus précis des nuances champagne claires.

Concentration en étain

La quantité de sels d'étain dans le bain est également essentielle. Une concentration plus élevée permet d'obtenir plus rapidement des teintes plus foncées. Le processus repose sur dépôt électrolytique8 pour incorporer des particules d'étain. Mais une quantité excessive peut donner un fini poudreux de mauvaise qualité.

| Réglage variable | Changement de teinte prévu |

|---|---|

| Augmenter le temps | Plus foncé (bronze-champagne) |

| Réduire le temps | Briquet (argent-champagne) |

| Température basse stable | Meilleur contrôle et plus grande cohérence |

| Tension équilibrée | Uniformité améliorée |

Il est essentiel de maîtriser ces quatre variables : le temps, la tension, la température et la concentration en étain. Ce contrôle nous permet d'obtenir la teinte anodisée champagne précise spécifiée pour chaque composant, garantissant ainsi une qualité constante à chaque fois.

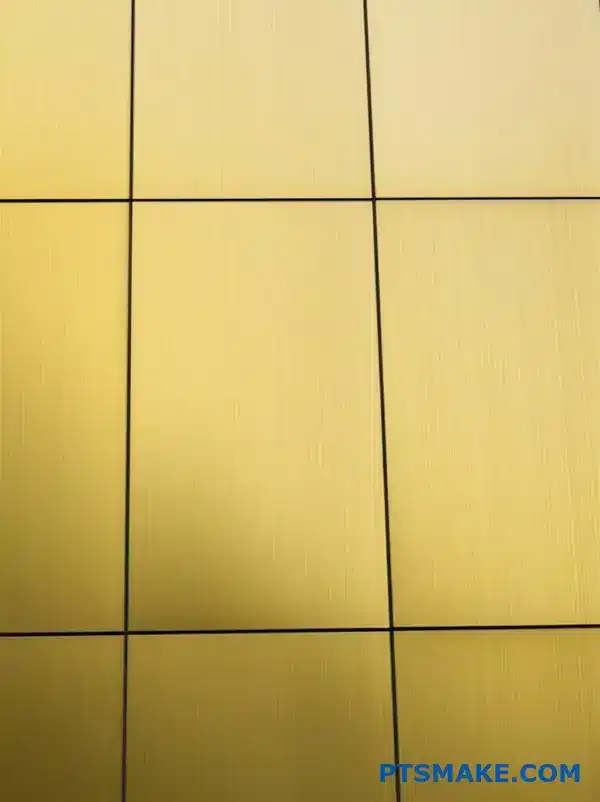

Comment obtenir différentes textures, telles que mat ou brillant ?

Le secret d'une finition parfaite, comme une surface anodisée couleur champagne intense, ne réside pas uniquement dans le colorant. Tout commence par le prétraitement. Cette étape cruciale détermine la texture finale.

Cela se produit bien avant l'application de la couleur. Nous utilisons différents procédés de gravure pour créer un aspect mat profond ou brillant. Le choix dépend entièrement de vos objectifs en matière de conception.

Le rôle du prétraitement dans la texture

Comprendre cela vous aide à préciser la finition exacte dont vous avez besoin pour vos composants.

| Type de gravure | Texture obtenue | Meilleur pour |

|---|---|---|

| Gravure caustique | Matte intense | Cacher les imperfections |

| Gravure à l'acide | Brillant/Spéculaire | Pièces décoratives haut de gamme |

L'aspect final est véritablement figé lors du prétraitement. Le processus de gravure remodèle la surface de l'aluminium à un niveau microscopique, créant ainsi la base de la texture.

Gravure caustique (alcaline)

Pour obtenir un fini mat profond, nous utilisons un procédé de gravure caustique ou alcaline. Ce procédé est plus agressif. Il enlève une petite quantité de matière en surface, créant ainsi des piqûres microscopiques.

Ces creux diffusent la lumière plutôt que de la refléter directement. Il en résulte un aspect mat uniforme et non réfléchissant. D'après notre expérience, cette méthode est excellente pour masquer les petites lignes de découpe ou les imperfections de surface résultant des étapes de fabrication précédentes.

Gravure à l'acide et trempage brillant

Pour obtenir une finition brillante, semblable à un miroir, nous avons recours à la gravure à l'acide ou au trempage brillant. Il s'agit d'un processus beaucoup plus fin. Il lisse la surface, nivelant les pics et les creux microscopiques.

Cela crée une surface hautement réfléchissante, presque semblable à un miroir, qui produit une image nette, spéculaire9 réflexion. Une finition brillante sur une pièce anodisée couleur champagne lui confère un aspect luxueux, semblable à celui d'un bijou, qu'une finition mate ne peut reproduire.

| Processus | Action en surface | Interaction lumineuse | Aperçu final |

|---|---|---|---|

| Gravure caustique | Enlève la matière, crée des creux | Diffuse la lumière | Matte intense |

| Gravure à l'acide/Trempage brillant | Lisse les pics de surface | Réfléchit directement la lumière | Brillant, semblable à un miroir |

Le point essentiel à retenir est que la texture de la surface n'est pas un détail secondaire. Elle est déterminée par un traitement préalable spécifique (à l'aide d'une solution caustique pour obtenir un fini mat et d'acide pour obtenir un fini brillant) qui prépare l'aluminium avant l'application de la couleur.

Quels sont les types courants de défauts d'anodisation au champagne ?

Le diagnostic des problèmes liés aux finitions anodisées champagne est beaucoup plus simple lorsque vous les classez par catégorie. Chaque défaut raconte une histoire sur le processus.

Les problèmes courants indiquent des mesures spécifiques à prendre. Les brûlures signifient souvent qu'un courant trop élevé a été utilisé. Les taches indiquent généralement un mauvais rinçage.

Comprendre ces catégories est la première étape. Cela nous aide à identifier rapidement la cause profonde. Cela nous permet de corriger efficacement le problème.

Voici un guide rapide des défauts courants :

| Type de défaut | Cause première |

|---|---|

| Brûlage | Courant électrique excessif |

| Repérage | Rinçage insuffisant |

| Streaking | Problèmes liés à l'alliage ou au rayonnage |

| Variation de couleur | Instabilité du processus |

| Mauvaise étanchéité | Paramètres d'étanchéité incorrects |

Analyse des défaillances courantes de l'anodisation

Examinons de plus près ces défauts courants. Il est essentiel d'en connaître la cause pour pouvoir les prévenir. C'est un élément central de notre processus de contrôle qualité chez PTSMAKE.

Brûlures et taches

La combustion crée une surface sombre et rugueuse. Elle se produit lorsque la densité de courant est trop élevée pour l'alliage ou la géométrie de la pièce. Cela peut endommager définitivement le composant.

Des taches d'eau apparaissent après le scellage. Ce défaut est presque toujours causé par des contaminants présents dans l'eau de rinçage ou par un rinçage incomplet avant l'étape de scellage.

Rayures et variations de couleur

Le streaking peut être délicat. Il peut provenir de l'alliage d'aluminium lui-même. Certains composés intermétalliques10 à l'intérieur du métal peuvent réagir différemment pendant l'anodisation. Cela peut également être dû à un mauvais positionnement des supports, qui affecte le flux de courant.

La variation de couleur est un défaut frustrant dans l'anodisation champagne. Elle signale souvent une instabilité dans le bain de coloration électrolytique. Cela inclut les fluctuations de température, de tension ou de temps d'immersion. Nous avons appris que même des changements mineurs peuvent entraîner des différences de teinte visibles au sein d'un même lot.

Ce tableau détaille les indices visuels et leurs causes.

| Défaut | Apparence visuelle | Cause première probable |

|---|---|---|

| Streaking | Lignes pâles ou foncées à la surface | Ségrégation de l'alliage ou mauvais étagage |

| Variation de couleur | Couleur incohérente entre les pièces | Paramètres instables du processus de coloration |

| Mauvaise étanchéité | Surface crayeuse et poudreuse qui laisse des traces | Température ou durée de scellage incorrecte |

Il est essentiel de classer les défauts tels que les brûlures, les taches et les variations de couleur. Comprendre leurs causes profondes, des problèmes actuels aux incohérences dans les alliages, permet un dépannage efficace. Cela garantit une qualité constante de vos pièces anodisées champagne.

En quoi l'anodisation champagne diffère-t-elle du PVD ou du revêtement en poudre ?

Le choix de la bonne finition est une décision cruciale. Il influe sur la durabilité, l'esthétique et le coût. Chaque option présente des avantages uniques.

Comparons l'anodisation champagne avec ses principaux concurrents. Il s'agit notamment du PVD, du revêtement en poudre et de la peinture liquide. Il est essentiel de comprendre leurs différences.

Affrontement rapide

Voici un bref aperçu de ces choix populaires. Nous approfondirons les détails plus tard.

| Type de finition | Bénéfice principal | Cas d'utilisation courante |

|---|---|---|

| Anodisation Champagne | Finition intégrale, résistante à l'usure | Aluminium architectural, électronique |

| Revêtement PVD | Couche extrêmement dure et mince | Outils de coupe, fixations haut de gamme |

| Revêtement par poudre | Couleurs épaisses, durables et polyvalentes | Pièces automobiles, mobilier d'extérieur |

| Peinture liquide | Rentable, couleurs infinies | Industrie générale, biens de consommation |

Ce tableau constitue un point de départ. Explorons maintenant les détails qui importent pour votre projet.

Lorsque nous conseillons nos clients chez PTSMAKE, nous allons au-delà d'un simple tableau. Nous analysons l'application spécifique afin de trouver la solution idéale. Une finition n'est pas seulement une couleur, c'est un élément fonctionnel du produit final. Le choix a un impact significatif sur les performances.

Durabilité et stabilité des couleurs

La durabilité est souvent la principale préoccupation. L'anodisation crée une couche dure et intégrale. Cela signifie que la finition anodisée champagne ne s'écaillera pas et ne se décollera pas. Elle offre une excellente stabilité aux UV.

Le PVD est encore plus dur, mais il s'agit d'un revêtement très fin. Le revêtement en poudre offre une couche plastique épaisse et protectrice. Il est très résistant aux chocs.

Un facteur critique ici est l'adhésion au substrat11, qui varie considérablement selon les méthodes utilisées. Lors de nos tests, l'anodisation s'est révélée offrir une adhérence supérieure, car elle fait partie intégrante de l'aluminium lui-même.

Coût et impact sur l'environnement

Le coût est toujours un facteur important. La peinture liquide est généralement l'option la plus abordable. Le revêtement en poudre vient ensuite, offrant un excellent rapport qualité-prix grâce à sa durabilité.

L'anodisation champagne et le PVD sont généralement plus coûteux. Leurs procédés et équipements spécialisés contribuent à leur coût plus élevé.

Sur le plan environnemental, l'anodisation est un procédé relativement propre. Les produits chimiques utilisés peuvent être recyclés. Le revêtement en poudre a également un faible impact sur l'environnement. Il ne libère pratiquement aucun composé organique volatil (COV).

| Fonctionnalité | Anodisation Champagne | Revêtement PVD | Revêtement par poudre | Peinture liquide |

|---|---|---|---|---|

| Durabilité | Excellent (difficile) | Supérieur (le plus difficile) | Très bien (difficile) | Bon (variable) |

| Stabilité des couleurs | Excellent (résistant aux UV) | Excellent | Bon à très bon | Moyen à bon |

| Coût relatif | Modéré à élevé | Haut | Modéré | Faible |

| Impact écologique | Faible | Faible à modéré | Faible (sans COV) | Élevé (COV) |

| Meilleur pour | Toucher métallique, usure | Dureté extrême | Résistance aux chocs | Couleur à faible coût |

Le choix d'une finition implique des compromis. L'anodisation champagne offre une finition intégrée et durable. Le PVD offre une dureté supérieure. Le revêtement en poudre offre une protection résistante et colorée. Chacun de ces revêtements est adapté à des besoins différents, et nous vous aidons à faire le bon choix afin de garantir le meilleur résultat pour vos pièces.

Quand faut-il privilégier l'anodisation champagne plutôt qu'un autre revêtement ?

Le choix de la bonne finition de surface est une décision cruciale. Elle a un impact sur l'esthétique, la durabilité et le coût. Il ne s'agit pas seulement de couleur. Il s'agit de performances dans le monde réel.

Analysons ce choix à l'aide d'exemples concrets. Cela vous aidera à prendre la bonne décision.

Une histoire en deux parties

Prenons deux composants très différents que nous pourrions rencontrer chez PTSMAKE. Un boîtier électronique haut de gamme et une poutre en acier structurel. Leurs besoins sont diamétralement opposés.

| Scénario | Exigence principale | Revêtement recommandé | Pourquoi il est choisi |

|---|---|---|---|

| Amplificateur audio haut de gamme | Aspect et toucher haut de gamme | Champagne anodisé | Élégant, durable, non conducteur |

| Poutre de soutien extérieure | Corrosion et coût | Galvanisation à chaud | Protection maximale contre la rouille, économique |

Cela montre que le contexte est primordial. La meilleure finition est toujours liée à l'application spécifique.

Le choix d'une finition nécessite une approche systématique. En tant qu'ingénieurs, nous devons poser les bonnes questions avant de spécifier un revêtement. Cela permet d'éviter des erreurs coûteuses et garantit que la pièce fonctionnera comme prévu.

Liste de contrôle rapide pour les ingénieurs

Avant de choisir une finition, passez en revue les points suivants :

- Qu'est-ce que le métal de base ?

- Quelle est la fonction principale de cette pièce ?

- Dans quel environnement fonctionnera-t-il ?

- Y a-t-il des propriétés électriques spécifiques requises ?

Répondre à ces questions permet de réduire considérablement les options. Par exemple, l'anodisation est un excellent choix pour l'aluminium, mais impossible pour l'acier. Ce simple fait permet d'éviter des problèmes tels que corrosion galvanique12 lorsque différents matériaux ne sont pas compatibles dans un assemblage.

Comparaison des finitions pour l'aluminium

Supposons que votre pièce soit en aluminium. Vous avez encore le choix. Voici comment une finition anodisée champagne se compare aux autres options courantes que nous proposons.

| Type de revêtement | Meilleur cas d'utilisation | Limitation de la clé |

|---|---|---|

| Anodisation Champagne | Produits électroniques grand public haut de gamme, éléments architecturaux | Limité à l'aluminium et ses alliages |

| Revêtement par poudre | Équipements industriels, mobilier d'extérieur | Une finition plus épaisse peut masquer les détails fins. |

| Peinture humide | Large correspondance des couleurs, formes complexes | Moins durable que l'anodisation ou le revêtement en poudre |

Chacun a sa place. Les besoins spécifiques de votre projet vous guideront vers la solution idéale.

Un cadre structuré est votre meilleur outil. En analysant l'application, les matériaux et les performances requises, vous pouvez choisir en toute confiance la finition appropriée. Vous obtiendrez ainsi un résultat durable et esthétique pour votre projet.

Comment procéder à une analyse des causes profondes d'une finition qui s'estompe ?

Lorsqu'une finition présente un défaut sur le terrain, nous traitons cela comme une scène de crime. Une approche systématique et scientifique est essentielle. Les conjectures ne suffisent pas.

L'objectif est de recueillir des preuves objectives. Cela nous aide à comprendre ce qui s'est réellement passé.

L'enquête initiale

Tout d'abord, nous vérifions les spécifications d'origine. Le type et la classe de finition appropriés ont-ils été spécifiés pour l'application ?

Ensuite, nous procédons à une inspection sur site. Cela nous aide à documenter les conditions environnementales auxquelles la pièce a été exposée.

| Phase d'enquête | Objectif principal |

|---|---|

| Révision des spécifications | Vérifier que les exigences de finition étaient correctes. |

| Inspection sur place | Documenter les facteurs environnementaux. |

| Collecte d'échantillons | Recueillir des preuves pour les analyses en laboratoire. |

| Révision des processus | Vérifiez les registres de fabrication originaux. |

Ce processus structuré nous permet de ne manquer aucun détail crucial.

Le véritable travail de détective commence par l'échantillonnage. Nous prélevons des échantillons des pièces défectueuses. Nous essayons également d'obtenir un échantillon " témoin ", une pièce inutilisée provenant si possible du même lot.

Ces échantillons sont envoyés au laboratoire pour une analyse détaillée.

Analyse en laboratoire et analyse des processus

Dans notre laboratoire, nous effectuons plusieurs tests clés. Nous mesurons l'épaisseur du film anodique. Nous vérifions également la qualité du joint, qui est essentielle pour la durabilité. Dans nos tests, une mauvaise qualité du joint est souvent en cause.

Par exemple, une pièce anodisée champagne décolorée d'un client présentait une épaisseur adéquate, mais n'a pas réussi le test d'étanchéité.

Nous demandons et examinons également les registres de processus de l'anodiseur d'origine. Nous recherchons tout écart par rapport à la procédure standard. La concentration du colorant était-elle correcte ? Le temps de scellage était-il suffisant ? Les données provenant de spectrophotométrie13 peut mesurer objectivement le changement de couleur.

| Point de contrôle du journal | Paramètre attendu |

|---|---|

| Température du réservoir de colorant | Dans la plage spécifiée |

| Temps de scellage | Respecte ou dépasse le temps minimum |

| Tension/Intensité | Conforme aux spécifications du processus |

Cette analyse approfondie des données physiques et des données de processus nous permet d'identifier avec précision le mode de défaillance. Nous pouvons alors déterminer s'il s'agit d'un problème de traitement ou si la finition n'était pas adaptée à son environnement.

Une analyse des causes profondes réussie nécessite une approche méthodique. Elle combine une inspection sur site, des tests en laboratoire et un examen approfondi des registres de processus. C'est la seule façon de trouver la véritable source de la défaillance et d'empêcher qu'elle ne se reproduise.

Comment l'anodisation champagne se comporte-t-elle dans des environnements extérieurs difficiles ?

Lorsque l'on envisage d'utiliser de l'aluminium anodisé champagne à l'extérieur, la performance à long terme est essentielle. La finition doit résister à des agressions environnementales constantes. Et nous ne parlons pas seulement de la pluie.

Il s'agit d'une exposition incessante au soleil, aux polluants et à l'usure physique.

Principaux facteurs d'altération

Plusieurs éléments remettent en cause la durabilité d'une surface anodisée. Parmi ceux-ci, on peut citer les rayons UV, qui peuvent affecter la stabilité des couleurs pendant des décennies. Les pluies acides et les embruns salés dans les zones côtières attaquent directement la couche protectrice.

Pourquoi l'épaisseur du film est-elle cruciale ?

Dans les environnements difficiles, un revêtement anodisé standard ne suffit pas. Les normes architecturales spécifient des films plus épais pour une bonne raison. Ils offrent une protection supérieure et une durée de vie beaucoup plus longue.

| Cours sur l'anodisation | Épaisseur minimale | Utilisation recommandée |

|---|---|---|

| Classe II | 7 à 18 microns | Intérieur / Extérieur modéré |

| Classe I | >18 microns | Extérieur / Rugueux |

La valeur à long terme d'une finition anodisée champagne dépend entièrement du choix dès le départ de l'épaisseur correcte du film anodique. Une belle finition qui s'estompe ou se corrode en quelques années est un échec. Dans nos projets chez PTSMAKE, nous insistons sur ce point dès le début.

Comprendre les menaces environnementales

Chaque environnement extérieur présente des défis uniques. Les rayons UV peuvent dégrader les colorants organiques utilisés dans certaines couleurs, mais la teinte champagne est assez stable en raison de sa nature inorganique.

Les pluies acides contiennent des acides sulfurique et nitrique. Ceux-ci peuvent lentement éroder la couche d'oxyde d'aluminium, réduisant ainsi ses qualités protectrices. Le brouillard salin est encore plus agressif, accélérant la corrosion. Cela est particulièrement vrai en cas de rayures ou de contact avec des métaux dissemblables, ce qui peut entraîner corrosion galvanique14. L'abrasion causée par le sable soufflé par le vent ou un contact régulier use également le revêtement.

La norme architecturale de classe I

C'est pourquoi les normes architecturales exigent un film anodique de classe I, d'une épaisseur minimale de 18 microns (0,7 mil). D'après nos tests, cette épaisseur offre la barrière nécessaire pour résister à ces éléments pendant des décennies.

Il s'agit d'une couche dense et dure qui ralentit considérablement la dégradation. Elle garantit que l'aluminium anodisé champagne conserve son apparence et son intégrité structurelle tout au long de son cycle de vie.

| Environnement | Cours d'anodisation obligatoire | Performance attendue |

|---|---|---|

| Côtière / Marine | Classe I (>18 microns) | Haute résistance |

| Industriel | Classe I (>18 microns) | Haute résistance |

| Urbain / Rural | Classe I ou II | Modérée-élevée |

La performance tout au long du cycle de vie de l'aluminium anodisé champagne dans des environnements difficiles est excellente, à condition d'utiliser une épaisseur de film de classe I. Cette couche plus épaisse résiste efficacement aux rayons UV, aux pluies acides, aux embruns salés et à l'abrasion, garantissant une durabilité à long terme et une bonne tenue des couleurs.

Analysez un produit à succès utilisant cette finition : pourquoi a-t-elle été choisie ?

Prenons l'exemple du MacBook d'Apple. Sa finition est un élément clé de son succès. Le choix d'une couleur spécifique, comme le champagne, n'est pas aléatoire. Il s'agit d'une décision mûrement réfléchie.

Le pouvoir de la perception

Cette finition crée une sensation haut de gamme. Elle suggère la qualité avant même que vous ne l'allumiez. La couleur est subtile mais luxueuse.

Un regard plus attentif

Le champagne anodisé Le corps en aluminium est emblématique. Il est aussi agréable au toucher qu'à la vue. Il allie élégance et technologie moderne.

| Attribut | Impact |

|---|---|

| Esthétique | Sophistiqué, haut de gamme |

| Sensation tactile | Lisse, frais, solide |

Ce choix minutieux contribue à définir l'identité du produit.

Cette décision va bien au-delà du simple choix de la couleur. C'est un véritable chef-d'œuvre en matière d'ingénierie des matériaux et de stratégie de marque. La finition fait partie intégrante de l'expérience utilisateur. Elle allie harmonieusement forme et fonctionnalité.

Quand l'ingénierie rencontre l'image de marque

Apple a choisi l'anodisation champagne pour plusieurs raisons essentielles. La durabilité est un facteur majeur. Ce procédé crée une surface dure et résistante à la corrosion. Cela protège l'ordinateur portable de l'usure quotidienne. Le produit conserve ainsi plus longtemps son aspect neuf.

Cette protection est créée grâce à un processus de passivation électrolytique15. Cette méthode est hautement contrôlée. Elle permet d'obtenir une couleur et une qualité constantes sur des millions d'unités. Nous avons constaté dans le cadre de projets chez PTSMAKE à quel point cette cohérence est essentielle pour la confiance dans la marque.

Équilibrer les principaux objectifs liés aux produits

La légèreté de l'aluminium est également un facteur déterminant. La finition ajoute un poids minimal tout en maximisant la résistance. Cela correspond à la promesse de portabilité et de performances du MacBook.

| Facteur | Bénéfice |

|---|---|

| Durabilité | Résiste aux rayures et à la corrosion |

| Poids léger | Améliore la portabilité |

| Recyclabilité | Soutient les objectifs environnementaux |

| Image de marque | Transmet une qualité supérieure |

Au final, la finition renforce l'identité haut de gamme de la marque Apple. C'est une promesse silencieuse de qualité.

La finition anodisée champagne du MacBook est un choix stratégique. Elle offre un équilibre parfait entre esthétique haut de gamme et exigences techniques pratiques telles que la durabilité et la légèreté, renforçant ainsi l'image de marque haut de gamme du produit et l'expérience utilisateur.

Comment pouvez-vous gérer les attentes des clients en matière de cohérence des couleurs ?

La gestion des attentes en matière de couleurs n'est pas seulement un défi technique. Il s'agit d'une stratégie de communication et commerciale. Le succès dépend de la définition de normes claires et convenues avant même le début de la production. Cela permet d'éviter les litiges ultérieurs.

Nous nous concentrons sur une stratégie en trois volets. Cela permet de s'assurer que tout le monde est sur la même longueur d'onde. Cela permet d'aligner les attentes avec les réalités du processus d'anodisation dès le début.

L'approche proactive

La première étape consiste à informer le client. Nous lui expliquons pourquoi de légères variations peuvent survenir. Cela permet d'instaurer un climat de confiance et de compréhension.

| Ancienne méthode (réactive) | Notre méthode (proactive) |

|---|---|

| Supposer que le client comprend | Sensibiliser aux variables de processus |

| Espérer le meilleur | Définir des échantillons de limites claires |

| Traiter les problèmes après la production | Précisez les critères dans le contrat |

Ce travail préparatoire est essentiel pour garantir le bon déroulement du projet.

Une communication claire est la base de tout partenariat fructueux dans le domaine de la fabrication. L'expertise technique seule ne suffit pas si la vision du client n'est pas pleinement comprise et documentée. Les malentendus concernant les couleurs peuvent entraîner des retouches coûteuses et des retards.

Éduquer le client

Nous commençons par expliquer le processus d'anodisation. Nous détaillons comment des facteurs tels que la composition de l'alliage, la concentration du colorant et le temps de trempage peuvent entraîner de légères variations de couleur. Pour une finition comme champagne anodisé, même les petits changements sont perceptibles. Cette éducation ne consiste pas à trouver des excuses, mais à fixer des attentes réalistes.

Établissement d'échantillons limites

Ensuite, nous établissons des échantillons physiques de référence. Il ne s'agit pas simplement d'un seul " échantillon idéal ". Nous fournissons une gamme d'échantillons, présentant les nuances les plus claires et les plus foncées acceptables. Le client approuve ces échantillons. Ils deviennent alors la norme physique pour le contrôle qualité, éliminant toute subjectivité.

Définition des critères dans les contrats

Enfin, nous formalisons tout dans le contrat. Cela inclut les échantillons de référence approuvés et les critères d'inspection spécifiques. Nous définissons des facteurs tels que les conditions d'éclairage (par exemple, éclairage D65) et les angles de vision. Nous pouvons également utiliser des outils de mesure objective, comme les résultats de spectrophotométrie16 peut être inclus comme norme mesurable.

| Clause contractuelle | Objectif |

|---|---|

| Approbation des échantillons limites | Confirme l'acceptation de la gamme de couleurs par le client. |

| Éclairage d'inspection | Garantit un environnement d'évaluation cohérent. |

| Géométrie de visualisation | Définit comment la pièce doit être maintenue et visualisée. |

| Critères d'acceptation | Définit des conditions claires de réussite/échec. |

Ce processus transforme une question subjective en une question objective et gérable.

Une communication proactive, des échantillons clairs et des accords contractuels détaillés sont essentiels. Ils transforment les conflits potentiels liés à la cohérence des couleurs en un processus de contrôle qualité simple, garantissant la satisfaction du client et la réussite du projet dès le départ.

Obtenez une solution anodisée personnalisée Champagne auprès de PTSMAKE !

Prêt à rehausser votre prochain projet avec des finitions anodisées champagne haut de gamme ? Contactez PTSMAKE pour bénéficier de conseils d'experts, d'un devis rapide et d'une fabrication de haute précision en toute confiance. Envoyez votre demande de devis dès aujourd'hui et découvrez pourquoi les leaders du secteur nous choisissent pour notre qualité et notre fiabilité supérieures !

Découvrez les détails techniques du procédé de dépôt métallique et ses applications industrielles. ↩

Découvrez comment ces particules microscopiques influencent la finition finale et les performances de votre matériau. ↩

Découvrez les principes scientifiques qui sous-tendent la manière dont nous mesurons et percevons les couleurs dans le secteur manufacturier. ↩

Cliquez ici pour en savoir plus sur le processus scientifique par lequel les ions métalliques créent des couleurs dans l'aluminium anodisé. ↩

Comprenez comment les propriétés de cette couche influent sur la durabilité et l'apparence. ↩

Découvrez comment ce test standardisé quantifie la résistance à l'abrasion de vos pièces. ↩

Comprenez cette étape chimique et son importance pour obtenir un aspect anodisé impeccable et uniforme. ↩

Découvrez les principes scientifiques qui expliquent comment les ions métalliques se déposent sur une surface pour la colorer. ↩

Comprenez la science qui se cache derrière les finitions spéculaires et pourquoi elles sont essentielles pour obtenir un aspect miroir. ↩

Découvrez comment ces éléments d'alliage microscopiques peuvent influencer la finition finale de vos pièces anodisées. ↩

Découvrez comment l'adhérence du revêtement influe sur les performances et la fiabilité du produit. ↩

Découvrez comment des métaux dissemblables peuvent accélérer la corrosion et comment éviter ce phénomène dans vos conceptions. ↩

Découvrez comment cette technique mesure précisément la couleur afin de quantifier objectivement les problèmes de décoloration sur les pièces finies. ↩

Découvrez comment ce processus électrochimique peut entraîner une défaillance prématurée dans les assemblages multi-métaux. ↩

Découvrez les principes scientifiques qui sous-tendent l'anodisation et comment elle permet d'obtenir des finitions durables et esthétiques pour vos pièces. ↩

Découvrez la méthode scientifique utilisée pour mesurer et quantifier objectivement la couleur. ↩