Vous concevez un système électronique de haute performance, mais le refroidissement par air traditionnel ne peut pas gérer la chaleur intense générée par vos composants. Votre projet exige une gestion thermique précise, mais les solutions conventionnelles vous confrontent à une surchauffe, à un ralentissement des performances et à des défaillances potentielles du système.

Une plaque de refroidissement liquide est un échangeur de chaleur spécialisé qui utilise un liquide de refroidissement en circulation pour éliminer efficacement la chaleur des composants électroniques de grande puissance. Elle offre des performances thermiques supérieures à celles du refroidissement par air en évacuant directement la chaleur grâce à des canaux de circulation internes conçus à cet effet.

Le succès de votre solution de refroidissement dépend de la compréhension des principes d'ingénierie qui sous-tendent ces systèmes et de la sélection de la bonne conception pour votre application spécifique. Laissez-moi vous présenter les connaissances essentielles qui vous aideront à prendre des décisions éclairées sur la conception et la fabrication des plaques de refroidissement liquide.

Quel problème fondamental une plaque de refroidissement liquide résout-elle ?

En termes simples, une plaque de refroidissement liquide s'attaque à la chaleur. Mais pas n'importe quelle chaleur. Elle résout le problème de la chaleur très concentrée que des solutions plus simples, comme les ventilateurs, ne peuvent pas gérer.

Pensez-y de cette manière. Votre appareil est de plus en plus petit, mais de plus en plus puissant. Cela crée des points chauds intenses. Le refroidissement par air finit par atteindre ses limites et ne peut plus évacuer la chaleur assez rapidement.

Quand le refroidissement de l'air atteint ses limites

C'est là qu'une plaque de refroidissement liquide devient essentielle. Elle fournit un chemin direct et efficace pour éloigner l'énergie thermique des composants critiques.

| Méthode de refroidissement | Capacité d'évacuation de la chaleur | Application idéale |

|---|---|---|

| Refroidissement de l'air | Faible à modéré | Électronique générale |

| Refroidissement par liquide | Élevée à très élevée | Processeurs de haute puissance, lasers |

Une plaque de refroidissement liquide n'est pas une amélioration, c'est une solution nécessaire pour l'électronique moderne de haute puissance. Elle garantit la fiabilité et les performances.

Le problème principal est une inadéquation. Le taux de production de chaleur dans une zone minuscule dépasse la vitesse à laquelle l'air peut physiquement l'absorber et l'évacuer. Ce défi est défini par deux concepts clés.

Le défi de la haute densité de puissance

La densité de puissance fait référence à la quantité de puissance contenue dans un volume donné. À mesure que les appareils rétrécissent, la densité de puissance monte en flèche. Il en résulte une augmentation rapide de la température qui peut entraîner un ralentissement des performances, voire des dommages permanents aux composants.

Comprendre le flux de chaleur

Le flux thermique est le taux de transfert d'énergie thermique à travers une surface. Dans les puces à haute performance, cette valeur peut être incroyablement élevée. La faible conductivité thermique de l'air agit comme un goulot d'étranglement, créant d'importantes pertes de chaleur. résistance thermique1.

Dans des projets antérieurs de PTSMAKE, nous avons constaté que le passage à une plaque de refroidissement liquide peut réduire les températures des composants de manière significative par rapport aux installations de refroidissement par air les plus robustes. Le liquide de refroidissement est tout simplement plus efficace pour absorber et transporter la chaleur.

| Moyen | Conductivité thermique (W/m-K) |

|---|---|

| Air | ~0.026 |

| L'eau | ~0.6 |

| Éthylène glycol/eau (50/50) | ~0.4 |

Ce tableau montre une différence frappante. L'eau est plus de 20 fois plus conductrice que l'air. Cette propriété fondamentale explique pourquoi le refroidissement par liquide est la meilleure solution pour les charges thermiques intenses.

Une plaque de refroidissement liquide s'attaque directement aux limites physiques du refroidissement par air. Elle devient indispensable lorsqu'il s'agit d'une densité de puissance et d'un flux thermique élevés, garantissant que votre appareil reste stable, fiable et qu'il fonctionne comme prévu.

Quels sont ses composants fondamentaux et leurs fonctions ?

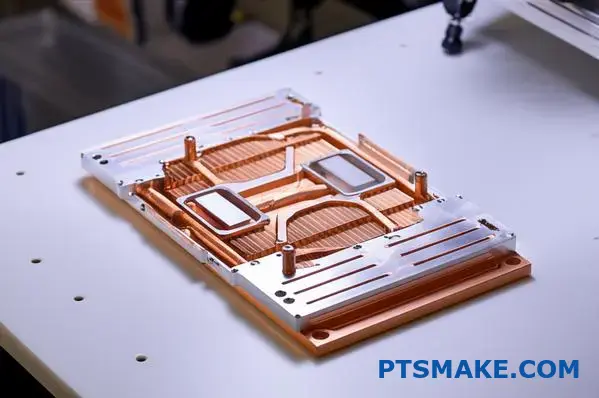

Une plaque de refroidissement liquide peut sembler complexe. Mais elle est en réalité constituée de quatre pièces essentielles. Chacune d'entre elles a une fonction spécifique. Ensemble, elles créent un système efficace d'évacuation de la chaleur.

La base est le fondement. Elle touche directement la source de chaleur. Ensuite, des canaux internes guident le fluide de refroidissement. Des orifices d'entrée et de sortie relient la plaque à l'ensemble du système. Enfin, un couvercle scelle le tout, évitant ainsi toute fuite.

| Composant | Fonction principale |

|---|---|

| Plaque de base | Absorbe la chaleur directement à partir du composant. |

| Canaux internes | Crée un chemin pour l'écoulement du liquide de refroidissement. |

| Ports d'entrée/sortie | Connecte la plaque à la boucle de refroidissement. |

| Couverture | Scelle le système de canaux internes. |

Le rôle essentiel de chaque composant

Voyons comment ces pièces fonctionnent ensemble. La conception de chaque composant est cruciale pour les performances de l'ensemble de la plaque de refroidissement liquide. De petits détails font une grande différence.

Choix de la plaque de base et du matériau

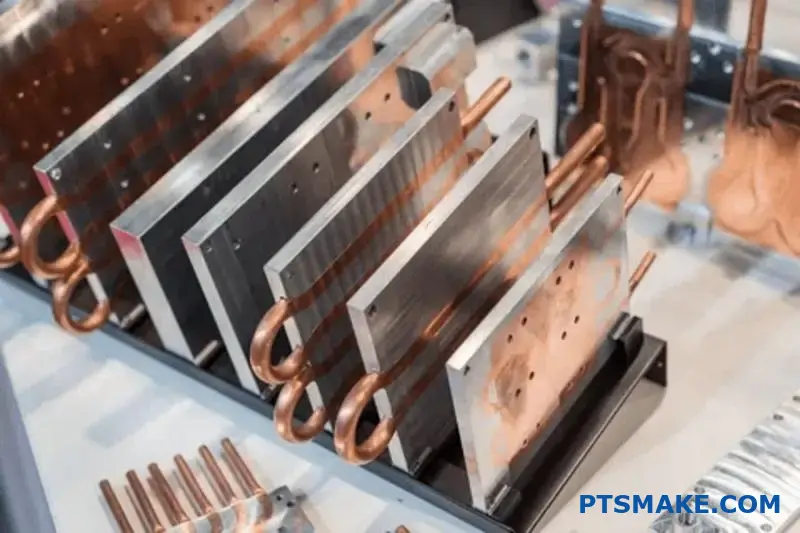

La principale fonction de la plaque de base est d'absorber la chaleur. Son matériau est essentiel. Dans les projets passés de PTSMAKE, nous avons constaté que le cuivre et l'aluminium étaient les choix les plus courants. Leurs propriétés répondent à des besoins différents.

| Matériau | Conductivité thermique | Principaux avantages |

|---|---|---|

| Cuivre | Haut | Transfert de chaleur maximal. |

| Aluminium | Bon | Léger et rentable. |

Le choix dépend du budget et des exigences thermiques de l'application. Une surface parfaitement plane est également essentielle pour un contact optimal.

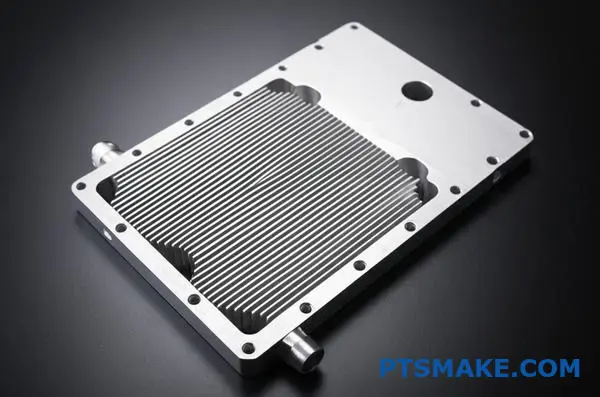

Canaux internes et dynamique des flux

À l'intérieur de la plaque, les canaux dictent la trajectoire du liquide de refroidissement. L'objectif est de maximiser la surface touchée par le fluide. Cette conception encourage flux turbulent2, qui est beaucoup plus apte à capter la chaleur qu'un écoulement lisse et laminaire. Les canaux peuvent être simples ou très complexes.

Intégrité des ports et des couvercles

Les orifices d'entrée et de sortie sont les portes d'entrée. Ils doivent assurer une connexion sûre et étanche avec le reste du système de refroidissement. La plaque de recouvrement scelle les canaux par le haut. Elle veille à ce que le liquide de refroidissement sous pression reste à l'intérieur et fasse son travail sans problème.

Chaque élément d'une plaque de refroidissement liquide, de la base aux canaux et au couvercle, doit fonctionner en harmonie. La sélection des matériaux et la précision de la conception ont un impact direct sur sa capacité à gérer la chaleur de manière efficace et fiable.

Comment les tôles à froid sont-elles classées par procédé de fabrication ?

Le choix du bon processus de fabrication est crucial. Il a un impact direct sur les performances et le coût de votre plaque de refroidissement liquide. Chaque méthode offre un équilibre unique entre l'efficacité thermique et l'évolutivité de la production.

Examinons les types les plus courants.

Méthodes de fabrication primaires

| Méthode | Avantage principal | Meilleur pour |

|---|---|---|

| Brasage | Haute performance | Géométrie complexe des ailettes internes |

| FSW | Haute fiabilité | Grandes plaques d'aluminium robustes |

| Usinage | Haute précision | Prototypes, caractéristiques externes complexes |

| Moulage sous pression | Volume élevé | Production de masse à moindre coût |

Cette vue d'ensemble permet d'encadrer le processus de prise de décision.

Il est essentiel de comprendre les avantages et les inconvénients de chaque processus. Chez PTSMAKE, nous guidons nos clients à travers ces options afin de répondre à leur application spécifique et à leur budget. Examinons les détails de plus près.

Plaques froides brasées

Le brasage consiste à assembler des composants à l'aide d'un métal d'apport. Cela permet d'obtenir des structures internes complexes, comme des ailettes à haute densité. Il en résulte d'excellentes performances thermiques. Cependant, le processus est complexe et peut être coûteux. Il est essentiel de s'assurer que le joint est complet et sans vide.

Plaques soudées par friction-malaxage (FSW)

Le FSW est un procédé d'assemblage à l'état solide. Il crée une liaison très solide et étanche sans faire fondre le matériau de base. Cette méthode permet d'obtenir un assemblage incroyablement fiable. joint hermétique3. Elle est idéale pour les grandes plaques d'aluminium, mais les coûts d'outillage peuvent être élevés pour l'installation initiale.

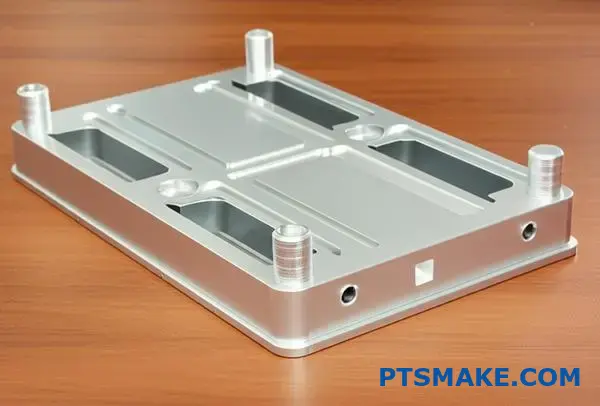

Plaques usinées et percées au pistolet

Pour les prototypes ou les petites séries, nous recommandons souvent l'usinage. Le perçage au pistolet permet de créer de longs canaux de refroidissement droits directement dans un bloc de métal solide. Il offre une grande souplesse de conception et une grande précision. Son principal inconvénient est qu'il est plus lent et plus coûteux pour une production en grande quantité.

Plaques de froid moulées sous pression

Lorsque vous avez besoin de milliers de pièces identiques, le moulage sous pression est la solution. Il s'agit d'injecter du métal en fusion dans un moule. Ce processus est rapide et rentable à grande échelle. En contrepartie, les performances thermiques sont inférieures à celles des plaques brasées ou obtenues par soudage direct.

| Processus de fabrication | Pour | Cons |

|---|---|---|

| Brasage | Excellentes performances thermiques, géométries internes complexes. | Coût plus élevé, contrôle de processus complexe. |

| FSW | Haute fiabilité, joints étanches solides. | Coûts d'outillage initiaux plus élevés, limités aux canaux les plus simples. |

| Usiné | Haute précision, idéal pour les prototypes, flexibilité de conception. | Production plus lente, coût plus élevé par unité de volume. |

| Moulage sous pression | Faible coût pour un volume élevé, cycles de production rapides. | Performance thermique plus faible, coût initial du moule élevé. |

Chaque méthode de fabrication présente un ensemble distinct de compromis. Le choix optimal dépend des exigences thermiques, du volume de production, de la compatibilité des matériaux et du budget global du projet. Nous aidons nos clients à naviguer entre ces facteurs pour trouver la solution idéale.

Le processus de fabrication définit les principales caractéristiques d'une plaque froide. Votre choix a un impact sur tous les aspects, de l'efficacité thermique au coût unitaire, et détermine si la plaque convient au prototypage, à l'informatique de haute performance ou à l'électronique de masse. Une sélection rigoureuse est essentielle à la réussite d'un projet.

Quels sont les principaux types de voies d'écoulement internes ?

Le choix de la bonne voie d'écoulement interne est essentiel. Il a un impact direct sur les performances de votre plaque de refroidissement liquide. La conception détermine la façon dont le liquide de refroidissement se déplace et absorbe la chaleur.

Nous examinerons trois modèles courants. Chacune d'entre elles présente des forces et des faiblesses qui lui sont propres. Les comprendre vous aidera à faire de meilleurs choix en matière de conception.

Dispositions des canaux clés

Comparons les principaux types.

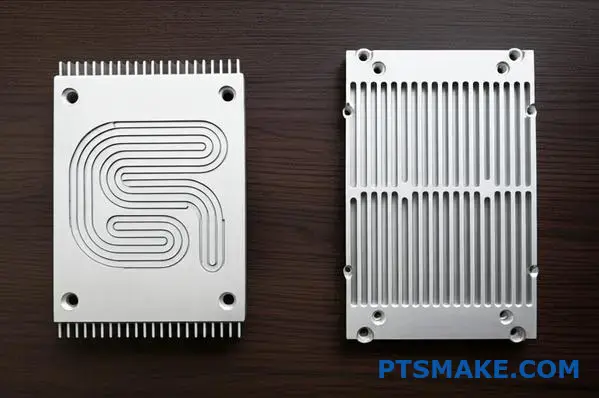

| Type de conception | Caractéristiques principales | Meilleur pour |

|---|---|---|

| Serpentine | Trajet unique et continu | Refroidissement ciblé des points chauds |

| Parallèle | Plusieurs canaux parallèles | Refroidissement uniforme à basse pression |

| Microcanaux | Canaux extrêmement petits | Transfert de chaleur maximal |

Ce choix affecte l'efficacité thermique et la perte de charge. Il s'agit d'une décision technique essentielle.

L'agencement idéal d'un canal permet d'équilibrer des facteurs contradictoires. Il n'existe pas de solution "idéale" pour chaque projet. Il s'agit de trouver les bons compromis pour votre application spécifique.

Chemin d'écoulement en serpentin

Une trajectoire en serpentin force le liquide de refroidissement à traverser un long canal sinueux. La vitesse du fluide reste ainsi élevée. Il assure un excellent transfert de chaleur tout au long de la trajectoire. Cependant, cela crée une chute de pression importante, ce qui nécessite une pompe plus puissante.

Voie d'écoulement parallèle

Les conceptions parallèles divisent le flux en plusieurs canaux. Ces canaux se rejoignent ensuite. Cette approche réduit considérablement la perte de charge globale. Le principal défi consiste à assurer une distribution uniforme du flux dans tous les canaux afin d'éviter les zones stagnantes.

Conception de microcanaux

Les microcanaux maximisent la surface d'échange thermique. Il en résulte des performances thermiques supérieures. Le régime d'écoulement, souvent caractérisé par la Nombre de Reynolds4, L'utilisation d'une machine à commande numérique (CNC) est essentielle dans ce domaine. Chez PTSMAKE, nous utilisons l'usinage CNC de précision pour créer ces structures complexes. Elles sont cependant plus susceptibles de se colmater et ont une perte de charge très élevée.

| Mise en page | Chute de pression | Performance thermique | Principaux éléments à prendre en compte |

|---|---|---|---|

| Serpentine | Haut | Bon à excellent | Puissance de la pompe |

| Parallèle | Faible | Bon | Distribution du débit |

| Microcanaux | Très élevé | Excellent | Risque et coût du colmatage |

Chaque voie d'écoulement interne - serpentine, parallèle et à microcanaux - représente un compromis distinct entre l'efficacité thermique et la perte de charge. Le choix optimal pour votre plaque de refroidissement liquide dépend entièrement des exigences spécifiques de votre application en matière de refroidissement et des contraintes du système.

Quand choisirez-vous un dessin en serpentin plutôt qu'un dessin en parallèle ?

Le choix entre un circuit serpentin et un circuit parallèle est une décision cruciale. Elle a un impact direct sur les performances de votre plaque de refroidissement liquide. Il ne s'agit pas de savoir laquelle est la meilleure dans l'ensemble. Il s'agit de savoir ce qui convient le mieux à votre application spécifique.

Ce cadre simple vous aidera à prendre une décision. Nous examinerons trois facteurs clés : les objectifs de température, les limites de pression et la forme de votre source de chaleur.

| Attribut de conception | Serpentine Design | Conception parallèle |

|---|---|---|

| Trajet d'écoulement | Canal unique et long | Des canaux multiples et plus courts |

| Chute de pression | Plus élevé | Plus bas |

| Temp. Uniformité | Plus bas | Plus élevé |

Voyons comment utiliser ces critères.

Pour choisir la meilleure conception, il faut trouver un équilibre entre des exigences contradictoires. Dans le cadre de projets antérieurs de PTSMAKE, nous avons aidé nos clients à trouver ces compromis afin d'obtenir une gestion thermique optimale.

L'uniformité de la température : Votre priorité absolue ?

Si votre composant nécessite une température très stable et uniforme sur toute sa surface, une conception parallèle est presque toujours le meilleur choix. Le liquide de refroidissement est distribué uniformément, ce qui minimise les gradients de température.

En revanche, une trajectoire en serpentin réchauffe le fluide au fur et à mesure qu'il se déplace. Cela crée une différence de température notable entre l'entrée et la sortie, ce qui peut poser un problème pour les composants électroniques sensibles.

Perte de charge admissible

Les pertes de charge déterminent les besoins en pompes. Un long parcours en serpentin crée une résistance importante, ce qui nécessite une pompe plus puissante - et souvent plus chère - pour maintenir la pression nécessaire. débit volumétrique5.

Une conception parallèle divise le flux, ce qui réduit considérablement la perte de charge. Cela permet d'utiliser des pompes plus petites et d'économiser de l'argent et de l'énergie.

Géométrie de la source de chaleur

La forme et la concentration de votre source de chaleur sont importantes.

| Source de chaleur | Conception recommandée | Pourquoi cette méthode est-elle la plus efficace ? |

|---|---|---|

| Grande surface uniforme | Parallèle | Assure un refroidissement uniforme sur toute la surface. |

| Petite, concentrée | Serpentine | Dirige l'ensemble du flux de liquide de refroidissement sur le "point chaud". |

| Forme irrégulière | Hybride/personnalisé | Peut être adapté pour répondre à des charges thermiques complexes. |

La prise en compte de ces facteurs garantit l'efficacité de la conception de votre plaque de refroidissement liquide dès le départ.

Le choix de la bonne voie d'écoulement pour votre plaque de refroidissement liquide implique un compromis. Votre décision doit équilibrer l'uniformité de température souhaitée avec la perte de charge admissible et la géométrie spécifique de votre source de chaleur. Ce cadre fournit un chemin clair vers la solution la plus efficace.

Quelle est la structure d'une boucle complète de refroidissement liquide ?

Une boucle de refroidissement liquide est plus qu'une simple pièce. C'est un système complet. Chaque composant a une fonction spécifique.

La plaque de refroidissement liquide est essentielle. Mais elle ne peut pas fonctionner seule. Elle a besoin du soutien d'autres pièces pour fonctionner correctement.

Les éléments essentiels

Examinons les principaux acteurs de ce système. Ils travaillent tous ensemble pour éloigner la chaleur de vos appareils électroniques essentiels.

| Composant | Fonction principale |

|---|---|

| Pompe | Fait circuler le liquide de refroidissement |

| Radiateur | Dissipe la chaleur dans l'air |

| Réservoir | Contient du liquide de refroidissement supplémentaire |

| Tubes | Connecte tous les composants |

La compréhension de cette structure est la première étape. Elle permet de concevoir une solution de gestion thermique efficace.

La plaque de refroidissement liquide est le point de départ de la magie. Elle absorbe directement la chaleur de la source, comme un processeur ou des composants électroniques de puissance. Mais qu'advient-il de cette chaleur ? Elle entre dans le liquide de refroidissement. C'est là que le reste de la boucle prend le relais.

Le voyage de la chaleur

La pompe est le moteur du système. Elle pousse le liquide de refroidissement chauffé loin de la plaque. Le liquide de refroidissement est ensuite acheminé par des tuyaux jusqu'au radiateur.

Un radiateur, ou échangeur de chaleur, présente une grande surface. Les ventilateurs y soufflent souvent de l'air. Ce processus transfère la chaleur du liquide de refroidissement à l'air ambiant. Le liquide désormais refroidi poursuit son chemin.

Les dernières étapes sont le réservoir et le retour à la pompe. Le réservoir permet de s'assurer qu'il y a toujours suffisamment de liquide. Il permet également d'éliminer les bulles d'air de la boucle. L'ensemble du cycle est un flux continu.

L'efficacité de ce cycle dépend de nombreux facteurs. Le taux de flux de chaleur6 au niveau de la plaque froide est essentielle. Il en va de même du débit de la pompe et de la capacité de dissipation du radiateur.

Chez PTSMAKE, nous mettons l'accent sur l'intégration de nos composants usinés CNC. Une plaque de refroidissement liquide bien conçue doit correspondre aux capacités du système.

| Facteur | Impact sur le système |

|---|---|

| Vitesse de la pompe | Affecte le débit du liquide de refroidissement |

| Taille du radiateur | Détermine la capacité de dissipation de la chaleur |

| Diamètre du tube | Influence la résistance à l'écoulement |

| Type de liquide de refroidissement | Impacts sur la conductivité thermique |

Une boucle complète de refroidissement liquide est un système équilibré. La plaque de refroidissement liquide absorbe la chaleur, tandis que la pompe, le radiateur et le liquide de refroidissement travaillent de concert pour la dissiper. L'intégration correcte de ces composants est essentielle pour une gestion thermique efficace.

Comment concevoir une plaque froide pour une batterie de véhicule électrique ?

La conception d'une plaque de refroidissement liquide est complexe. Elle doit concilier les performances thermiques, l'intégrité structurelle et le coût de fabrication.

Cela signifie qu'il faut relever plusieurs défis à la fois. On ne peut pas résoudre un problème tout en en créant un autre.

Principaux défis en matière de conception

Les principaux objectifs sont clairs. Nous avons besoin d'une grande uniformité de température sur une grande surface. Il doit également résister aux vibrations constantes de la route.

Voici un aperçu rapide des contraintes.

| Défi | Exigence clé |

|---|---|

| Surface | Maximiser le contact avec les éléments de la batterie. |

| Uniformité | Minimiser les différences de température. |

| Intégration | S'intègrent parfaitement à la structure de l'emballage. |

| Durabilité | Résiste aux vibrations et aux chocs. |

| Coût | Convient à la production de masse. |

Cela nécessite une approche véritablement intégrée.

Un concept de conception pratique

D'après mon expérience, une plaque de refroidissement liquide en aluminium estampé avec des canaux en serpentin est un choix judicieux. Cette conception répond directement aux principaux défis auxquels nous sommes confrontés dans les applications pour véhicules électriques.

Cette méthode consiste à emboutir ou à hydroformer de fines feuilles d'aluminium. Ces feuilles sont ensuite brasées ensemble pour créer des canaux internes étanches pour l'écoulement du liquide de refroidissement.

Relever les principaux défis

Comment cette conception résout-elle les problèmes ?

Tout d'abord, la configuration des canaux en serpentin garantit que le liquide de refroidissement s'écoule sur toute la surface de la plaque. Ceci est essentiel pour obtenir une excellente uniformité de température pour toutes les cellules de la batterie, évitant ainsi les points chauds.

Deuxièmement, la plaque elle-même peut être conçue comme un élément structurel. Elle peut être intégrée directement dans le plateau du bloc-batterie. Cela simplifie l'assemblage et améliore considérablement la résistance aux vibrations.

| Fonctionnalité | Bénéfice |

|---|---|

| Aluminium estampé | Léger et rentable pour une mise à l'échelle. |

| Canaux serpentins | Assure une répartition uniforme de la température. |

| Assemblage brasé | Crée un composant solide et étanche. |

| Intégration structurelle | Réduit la complexité et le nombre total de pièces. |

Cette intégration est essentielle pour la production de masse. Elle permet de réduire à la fois le temps d'assemblage et le coût global. Le choix du liquide de refroidissement est également crucial, car son capacité thermique volumétrique7 a un impact sur la quantité d'énergie qu'il peut absorber et éloigner des cellules.

Notre travail sur des projets similaires montre que cette approche offre le meilleur équilibre. Elle répond aux besoins thermiques sans rendre le bloc-batterie trop lourd ou trop cher. Chez PTSMAKE, nous nous efforçons d'atteindre cet équilibre grâce à une fabrication précise.

Une plaque de refroidissement liquide en aluminium estampé avec des canaux en serpentin offre une solution équilibrée. Elle gère efficacement les grandes surfaces, assure l'uniformité de la température, s'intègre structurellement et reste rentable pour la production de masse, répondant ainsi à tous les défis clés de la conception des véhicules électriques modernes.

Comment optimiser l'efficacité de la plaque de refroidissement d'un centre de données ?

Optimiser l'efficacité, c'est prendre en compte le coût total de possession (TCO). Il ne s'agit pas seulement d'obtenir la température la plus basse. Le véritable objectif est d'atteindre un équilibre parfait.

Un véritable exercice d'équilibrisme

Vous devez mettre en balance l'efficacité thermique et la puissance de pompage. Une conception avec des canaux internes complexes peut mieux refroidir. Mais il faut aussi plus d'énergie pour faire circuler le fluide.

Trouver le juste milieu

Ce compromis est essentiel pour toute plaque de refroidissement liquide. Une plaque très efficace peut entraîner des factures d'énergie élevées. Notre objectif est de trouver le point de fonctionnement le plus rentable à long terme.

| Facteur | Faible débit | Débit élevé |

|---|---|---|

| Performance thermique | Plus bas | Plus élevé |

| Puissance de pompage | Faible | Haut |

| Coût opérationnel | Faible | Haut |

Utiliser la simulation pour prédire les performances

Alors, comment trouver cet équilibre idéal ? Nous utilisons des outils de simulation puissants. La dynamique des fluides numérique (CFD) est un élément fondamental de ce processus.

La modélisation CFD nous montre exactement comment le fluide et la chaleur se comportent à l'intérieur de la plaque de refroidissement liquide. Cela se produit avant même que nous n'usinions un prototype. Nous pouvons voir les chutes de pression et identifier les points chauds.

Cela nous permet d'affiner la conception des canaux internes. Nous pouvons ajuster les caractéristiques pour réduire la résistance hydraulique8 sans sacrifier les performances thermiques nécessaires. Cela permet de réduire directement la puissance de pompage finale requise.

Modélisation de l'ensemble du système

Une plaque optimisée ne suffit pas. Nous devons tenir compte de son rôle dans la boucle de refroidissement plus large. C'est là que la modélisation au niveau du système entre en jeu. Elle tient compte des pompes, des tuyaux et des connecteurs.

Chez PTSMAKE, cette vision globale fait partie de notre processus. Elle nous aide à prévoir avec précision le coût total de possession dans le monde réel. Nous veillons à ce que le composant que nous livrons s'intègre parfaitement et fonctionne efficacement au sein de l'ensemble complet du client, afin d'éviter des problèmes coûteux par la suite.

| Paramètres de conception | Simulation A (axée sur les coûts) | Simulation B (Perf-focus) |

|---|---|---|

| Température maximale | 65°C | 61°C |

| Chute de pression | 0,2 bar | 0,5 bar |

| Est. Puissance de pompage | 50W | 120W |

| TCO (3 ans) | Plus bas | Plus élevé |

Cette approche fondée sur les données garantit que nous trouvons la solution la plus économique tout au long du cycle de vie du produit.

Optimiser le coût total de possession signifie équilibrer la performance thermique et la puissance de pompage. L'utilisation d'outils tels que la CFD et la modélisation des systèmes est essentielle pour déterminer la conception la plus efficace, réduisant ainsi les coûts de fabrication et les coûts opérationnels à long terme pour nos clients.

Comment gérer l'uniformité de la température sur une grande surface ?

Le maintien d'une température constante sur une grande surface chauffée de manière non uniforme est un défi technique important. Les points chauds peuvent entraîner des problèmes de performance ou des défaillances.

Chez PTSMAKE, nous n'appliquons pas de solution unique. Au contraire, nous utilisons des techniques de conception avancées pour nos solutions de plaques de refroidissement liquide afin de diriger le refroidissement précisément là où il est le plus nécessaire. Cela garantit des performances optimales sur l'ensemble de la surface.

Principales stratégies de conception

| Technique | Objectif principal | Meilleur pour |

|---|---|---|

| Optimisation des voies d'écoulement | Diriger le liquide de refroidissement vers les points chauds | Charges calorifiques concentrées |

| Largeur de canal variable | Régler la vitesse d'écoulement | Gradients de température graduels |

| Refroidissement multizone | Isoler les zones thermiques | Sources de chaleur multiples et distinctes |

Un regard plus approfondi sur les techniques de refroidissement avancées

Le traitement de la chaleur non uniforme exige plus qu'une simple plaque de refroidissement liquide standard. Elle exige une approche technique sur mesure. Nous commençons souvent par une simulation thermique détaillée afin de cartographier précisément les sources de chaleur.

Optimiser le trajet du liquide de refroidissement

L'optimisation de l'écoulement consiste à créer un itinéraire plus intelligent pour le liquide de refroidissement. Au lieu d'un chemin simple, nous concevons des canaux complexes et sinueux. Ces trajets obligent le fluide à passer plus de temps dans les zones les plus chaudes, absorbant ainsi plus d'énergie thermique. Il s'agit d'une stratégie courante dans nos conceptions.

Ajuster la dynamique du flux

Une autre méthode efficace consiste à utiliser des largeurs de canaux variables. En rétrécissant un canal, nous augmentons la vitesse du liquide de refroidissement. Cela améliore le taux de transfert de chaleur local. Inversement, des canaux plus larges ralentissent le fluide. Ce contrôle précis des Écoulement laminaire9 nous aide à affiner le profil de la température.

Comparaison des méthodes de refroidissement avancées

| Méthode | Complexité | Impact sur les coûts | Précision |

|---|---|---|---|

| Optimisation des voies d'écoulement | Moyen | Faible à moyen | Haut |

| Canaux variables | Moyen | Moyen | Très élevé |

| Refroidissement multizone | Haut | Haut | Maximum |

Le refroidissement multizone consiste à créer des boucles de refroidissement indépendantes pour différentes sections de la plaque. Cette méthode offre le niveau de contrôle le plus élevé, mais elle ajoute également de la complexité au système. Dans des projets antérieurs, nous l'avons utilisé pour des appareils électroniques de grande puissance comportant plusieurs composants distincts générant de la chaleur.

La gestion efficace de la chaleur non uniforme nécessite des stratégies de conception avancées. En optimisant les voies d'écoulement, en variant la largeur des canaux et en mettant en œuvre des systèmes multizones, nous pouvons concevoir une plaque de refroidissement liquide qui assure un contrôle précis de la température sur n'importe quelle grande surface, garantissant ainsi la fiabilité et les performances des composants.

Quelles sont les tendances futures de la technologie des plaques de refroidissement liquide ?

L'avenir des plaques de refroidissement liquide n'est pas une simple évolution. Il s'agit d'une révolution complète dans la gestion thermique. Nous allons au-delà des simples canaux fraisés.

La prochaine génération se concentre sur l'optimisation de la surface et de l'efficacité. C'est là que l'innovation brille vraiment.

Principales innovations futures

La fabrication avancée, comme l'impression 3D, change la donne. Elle permet d'obtenir des géométries internes incroyablement complexes. De nouveaux matériaux et un refroidissement biphasé intégré sont également à l'ordre du jour. Ils promettent d'énormes gains de performance.

| Technologie | Approche actuelle | Approche future |

|---|---|---|

| Fabrication | Usinage CNC | Impression 3D |

| Méthode de refroidissement | Monophasé | Deux phases |

| Matériaux | Cuivre, aluminium | Composites, Graphène |

| Contrôle | Capteurs externes | Capteurs intégrés |

Ces changements vont redéfinir ce qui est possible pour une plaque de refroidissement liquide.

La recherche d'une plus grande puissance dans des boîtiers plus petits stimule l'innovation thermique. Chez PTSMAKE, nous constatons que les clients demandent des solutions de refroidissement qui étaient autrefois considérées comme théoriques. Les tendances futures répondent directement à ces défis.

La fabrication avancée libère le potentiel

L'impression 3D, ou fabrication additive, est à l'avant-garde. Elle nous permet de créer des structures internes complexes en treillis. Ces conceptions sont impossibles à réaliser avec l'usinage CNC traditionnel. Il en résulte une surface de dissipation de la chaleur beaucoup plus importante.

La puissance du refroidissement biphasé

Le refroidissement biphasé intégré représente une avancée considérable en termes d'efficacité. Au lieu de simplement chauffer un liquide, cette méthode permet de le faire bouillir. Le changement de phase entre le liquide et la vapeur absorbe d'énormes quantités de chaleur grâce à un processus appelé "refroidissement à deux phases". nucléer l'ébullition10. Cela permet d'améliorer considérablement les performances de refroidissement sans augmenter les débits.

Nouveaux matériaux et intégration intelligente

Nous explorons également de nouveaux matériaux. Les composites cuivre-diamant, par exemple, offrent une conductivité thermique bien supérieure à celle des métaux traditionnels.

Enfin, il est essentiel d'intégrer des capteurs directement dans la plaque de refroidissement liquide. Cela permet de créer un matériel "intelligent" qui fournit des données en temps réel sur la température et le débit. Cela permet une maintenance prédictive et une optimisation dynamique des performances.

| Tendance future | Bénéfice principal |

|---|---|

| Impression 3D | Géométries complexes, surface maximisée. |

| Refroidissement biphasé | Absorption très efficace de la chaleur. |

| Nouveaux matériaux | Conductivité thermique supérieure. |

| Capteurs intégrés | Surveillance et contrôle en temps réel. |

Les futures plaques de refroidissement liquide seront plus intelligentes, plus efficaces et hautement personnalisées. Les principales tendances sont l'impression 3D pour les conceptions complexes, le refroidissement biphasique pour une meilleure absorption de la chaleur, les matériaux avancés et les capteurs intégrés pour une optimisation en temps réel.

Faites avancer votre projet de plaque de refroidissement liquide avec PTSMAKE

Prêt à élever votre plaque de refroidissement liquide de nouvelle génération ? Associez-vous à PTSMAKE pour une fabrication de précision, une assistance technique experte et une exécution de projet sans problème. Envoyez-nous vos dessins ou votre demande de prix dès aujourd'hui - transformez vos idées en une réalité fiable et prête pour la production avec un fabricant reconnu dans le monde entier !

Découvrez comment ce paramètre clé influe sur l'efficacité de l'ensemble de votre système de refroidissement. ↩

Découvrez comment ce type de flux maximise l'efficacité du transfert de chaleur dans nos conceptions. ↩

Apprenez les principes d'ingénierie qui permettent de créer une liaison parfaite et étanche pour les applications de fluides critiques. ↩

En savoir plus sur cette quantité sans dimension utilisée pour prédire les schémas d'écoulement des fluides dans différentes situations. ↩

Découvrez comment les calculs de débit influencent directement les performances thermiques de votre système de refroidissement. ↩

Découvrez comment ce concept thermique influence la conception et le choix des matériaux pour les solutions de refroidissement. ↩

Comprendre comment cette propriété du liquide de refroidissement influence l'efficacité globale du système de gestion thermique. ↩

Découvrez comment cette mesure clé influence le choix de la pompe et les coûts opérationnels à long terme de votre système de refroidissement. ↩

Apprenez comment les différents comportements des fluides influencent directement l'efficacité de votre système de refroidissement. ↩

En savoir plus sur ce phénomène de transfert de chaleur très efficace. ↩