Les systèmes de refroidissement liquide personnalisés échouent lorsque les entreprises choisissent la mauvaise conception ou le mauvais fabricant de plaques froides. De nombreux ingénieurs sont confrontés à des retards, à des performances thermiques médiocres et à des problèmes de fiabilité qui compromettent l'ensemble de leur système de refroidissement et les délais de leur projet.

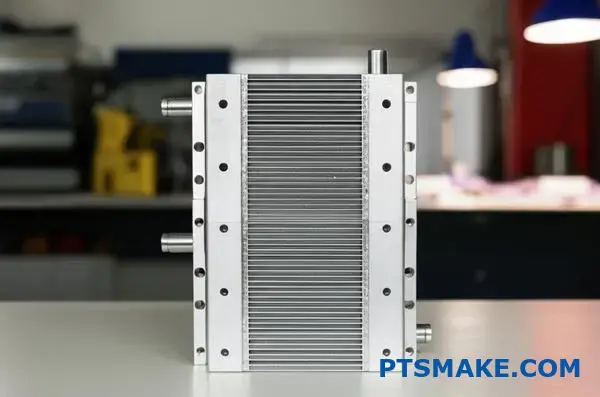

PTSMAKE fabrique des plaques froides personnalisées à l'aide d'un usinage CNC de précision et de techniques de fabrication avancées, offrant des solutions de refroidissement liquide fiables du prototype à la production pour des applications de haute performance dans les secteurs de l'aérospatiale, de l'électronique et de l'automobile.

Qu'il s'agisse de conceptions serpentines de base ou de géométries complexes à microcanaux, la sélection de la plaque froide adéquate dépend de vos exigences spécifiques en matière de flux thermique, de contraintes matérielles et d'objectifs de performance. Ce guide couvre les décisions clés auxquelles vous serez confronté lors de la conception de votre prochain système de refroidissement liquide.

Quels sont les principaux types de méthodes de fabrication des tôles à froid ?

Le choix de la bonne méthode de fabrication pour votre plaque à froid est essentiel. Il a un impact direct sur les performances, le coût et la fiabilité du système. Votre choix dépend entièrement de vos besoins thermiques et mécaniques spécifiques.

Examinons les options les plus courantes pour un refroidissement liquide efficace par plaque froide.

Principales méthodes de fabrication

Chaque méthode présente des compromis uniques. Les comprendre est la première étape d'une conception optimisée.

| Méthode | Simplicité | Coût typique |

|---|---|---|

| Usiné/percé | Haut | Faible |

| Tube dans la plaque | Moyen | Faible-Moyen |

| Assemblage brasé | Faible | Haut |

| Soudage par friction-malaxage | Moyen | Haut |

Cette simple comparaison permet d'orienter la sélection initiale.

Approfondissement des techniques de fabrication

Le choix de la bonne technique nécessite un examen plus approfondi des détails. D'après mon expérience, c'est l'application qui dicte la meilleure voie à suivre.

Plaques usinées et percées

Il s'agit de l'approche la plus élémentaire. Un simple circuit de fluide est percé dans une plaque métallique solide. Elle est rentable pour les prototypes et la production de faibles volumes. Cependant, ses performances thermiques sont limitées. Elle fonctionne mieux pour les applications à faible densité thermique.

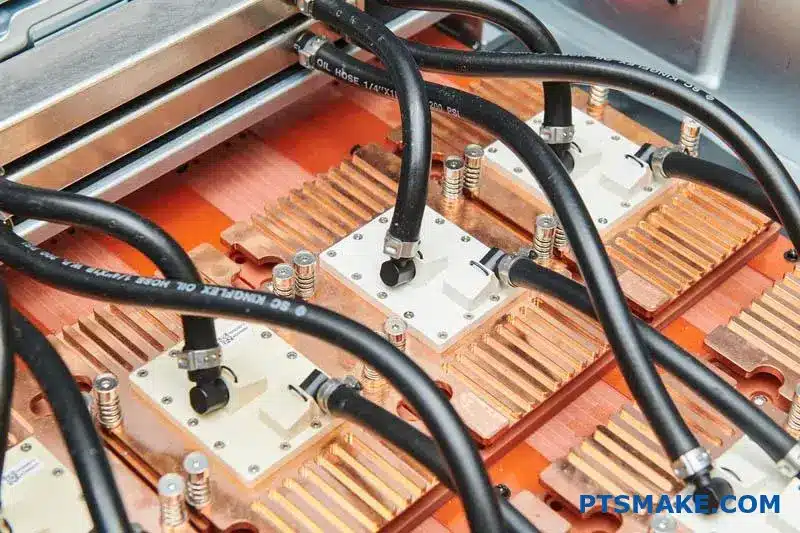

Conceptions de tubes dans des plaques

Ici, nous intégrons des tubes dans un canal fraisé dans la plaque de base. Cette méthode offre un meilleur contact thermique et de meilleures performances qu'une simple plaque percée. La qualité de la connexion entre le tube et la plaque est cruciale pour l'efficacité.

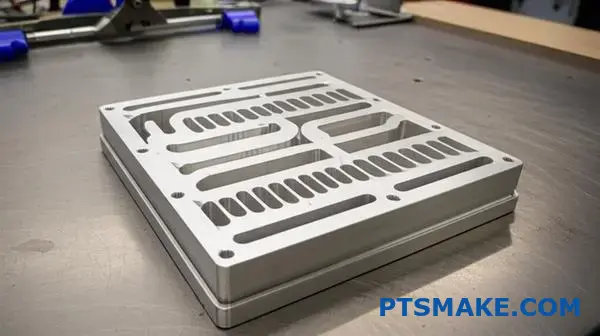

Assemblages brasés et soudés

Les assemblages brasés sont souvent le meilleur choix pour le refroidissement liquide à plaques froides de haute performance. Ils permettent des structures d'ailettes internes complexes, maximisant la surface de transfert de chaleur. Les brasage1 crée une liaison métallurgique solide et étanche. Chez PTSMAKE, nous mettons l'accent sur l'intégrité des joints afin de garantir une fiabilité maximale.

Soudage par friction-malaxage (FSW)

Le FSW est un procédé d'assemblage à l'état solide. Il produit des joints exceptionnellement solides et exempts de vides sans faire fondre le matériau de base. Il est donc idéal pour les applications à haute fiabilité où les fuites ne sont pas envisageables.

| Fonctionnalité | Usiné | Tube dans la plaque | Brasé | FSW |

|---|---|---|---|---|

| Performance thermique | Faible | Moyen | Haut | Très élevé |

| Risque de fuite | Faible | Moyen | Faible | Très faible |

| Flexibilité de la conception | Faible | Moyen | Haut | Haut |

Le choix de la méthode idéale implique une analyse minutieuse des compromis.

Chaque méthode de fabrication de plaques à froid offre un équilibre unique en termes de coût, de performance et de fiabilité. Qu'il s'agisse de simples plaques percées pour les prototypes ou d'un procédé FSW avancé pour les applications critiques, le bon choix garantit l'efficacité et la sécurité de votre système.

Quelles sont les différences entre les conceptions des canaux internes (serpentin ou parallèle) ?

Lors de la conception d'un système de refroidissement liquide par plaque froide, la disposition des canaux internes est cruciale. Les deux chemins les plus courants sont le serpentin et le parallèle. Chacune présente des avantages et des inconvénients distincts.

Une conception en serpentin utilise un long canal sinueux. Cela permet d'obtenir une vitesse élevée du fluide, ce qui est excellent pour le transfert de chaleur. Cependant, cela crée également une perte de charge importante.

En revanche, une conception parallèle divise le flux en plusieurs canaux plus courts. Cela réduit considérablement la perte de charge. Mais elle présente d'autres risques.

Comparons-les directement.

| Fonctionnalité | Serpentine Design | Conception parallèle |

|---|---|---|

| Trajectoire des fluides | Canal unique et long | Canaux multiples et courts |

| Vélocité | Haut | Faible |

| Chute de pression | Haut | Faible |

| Transfert de chaleur | Excellent | Bon |

Le choix de la bonne conception implique de faire des compromis. Il s'agit d'une décision cruciale dans tout projet de refroidissement liquide par plaque froide.

Le compromis serpentin

Le long chemin unique d'une conception en serpentin garantit que tous les fluides parcourent la même distance. Cela garantit un débit constant et une distribution de la température tout au long du canal. La vitesse élevée nettoie la couche limite thermique, ce qui stimule le transfert de chaleur. Mais cela se fait au prix d'une pompe plus puissante pour compenser la perte de charge élevée.

La prédiction parallèle

Une conception parallèle offre un chemin facile pour le liquide de refroidissement, ce qui exige moins de la pompe. C'est un avantage considérable pour l'efficacité du système. Cependant, le fluide favorise naturellement les chemins de moindre résistance. Cela peut conduire à ce que certains canaux reçoivent moins de débit que d'autres. Ce problème de maldistribution des flux2 peuvent créer des points chauds et compromettre les performances de refroidissement, un problème que nous avons aidé de nombreux clients à résoudre chez PTSMAKE.

Conceptions hybrides : Le meilleur des deux mondes

Pour équilibrer ces facteurs, nous développons souvent des modèles hybrides. Ceux-ci peuvent comporter un mélange de sections parallèles et serpentines. Par exemple, une conception peut diviser le flux en quelques voies en serpentin qui fonctionnent en parallèle. Cette approche permet de gérer les pertes de charge tout en maintenant une bonne vitesse et une bonne distribution du flux.

| Type de conception | Avantage principal | Inconvénient principal | Meilleur pour... |

|---|---|---|---|

| Serpentine | Transfert de chaleur élevé | Perte de charge élevée | Composants à flux thermique élevé |

| Parallèle | Faible perte de charge | Risque de mauvaise distribution | Systèmes à basse pression |

| Hybride | Des performances équilibrées | Plus complexe à concevoir | Applications optimisées et spécifiques |

Le choix entre une conception serpentine, parallèle ou hybride n'est pas arbitraire. Il dépend entièrement des charges thermiques spécifiques de votre système, du budget de pression et des objectifs de performance. Chaque conception offre un équilibre différent des caractéristiques de performance.

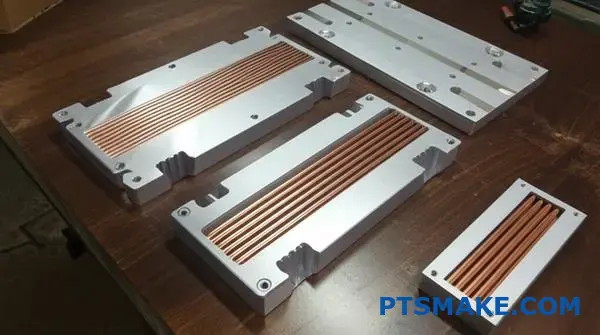

Quand le cuivre est-il un meilleur choix que l'aluminium pour les plaques froides ?

Le choix entre le cuivre et l'aluminium n'est pas seulement une question de propriétés des matériaux. Il s'agit de répondre aux exigences de votre application spécifique.

Scénarios de haute performance

Le cuivre est le champion des situations où le flux de chaleur est élevé. Sa conductivité thermique supérieure permet d'évacuer rapidement la chaleur. Cette caractéristique est essentielle pour les appareils électroniques puissants.

Contraintes de coût et de poids

L'aluminium est plus léger et plus rentable. Il est souvent choisi pour les applications sensibles au poids. Ou pour les projets à budget plus serré où les charges thermiques sont modérées.

Voici une comparaison rapide :

| Fonctionnalité | Cuivre | Aluminium |

|---|---|---|

| Conductivité thermique | ~400 W/m-K | ~235 W/m-K |

| Densité | Haut | Faible |

| Coût | Plus élevé | Plus bas |

| Meilleur pour | Flux de chaleur élevé | Sensible au poids et au coût |

Approfondir les besoins en matière d'applications

Le terme "flux thermique élevé" signifie qu'une grande quantité d'énergie thermique est concentrée dans une petite zone. Pensez aux processeurs modernes, aux processeurs graphiques ou aux diodes laser. Dans ce cas, la chaleur doit être diffusée et évacuée instantanément pour éviter tout dommage.

La capacité du cuivre à diffuser cette chaleur permet d'éviter les points chauds dommageables. C'est l'une des principales raisons pour lesquelles il est choisi pour les systèmes de refroidissement liquide à plaque froide exigeants.

Problèmes de compatibilité des matériaux

Cependant, le cuivre n'est pas une simple mise à niveau. Vous devez prendre en compte l'ensemble de la boucle de refroidissement liquide. Mélanger du cuivre avec des pièces en aluminium peut poser de sérieux problèmes. Cela est dû à la corrosion potentielle si le mauvais liquide de refroidissement est utilisé. Nous conseillons toujours à nos clients de vérifier la compatibilité totale de leur système.

Faible résistance thermique3 est l'objectif ultime. Le choix des matériaux joue un rôle important dans la réalisation de cet objectif.

Une approche hybride

Parfois, la meilleure solution consiste à combiner les deux matériaux. Par exemple, l'intégration de tubes en cuivre dans une plaque froide en aluminium offre un équilibre. Il permet un refroidissement ciblé et performant tout en maîtrisant le poids et le coût globaux.

Ce tableau présente les combinaisons et les considérations les plus courantes :

| Plaque de froid | Autres composants | Principaux éléments à prendre en compte |

|---|---|---|

| Cuivre | Cuivre/laiton | Idéal pour une performance maximale |

| Aluminium | Aluminium | Rentable, évite de mélanger les métaux |

| Cuivre | Aluminium | Nécessite des inhibiteurs de corrosion spécifiques dans le liquide de refroidissement |

Dans les projets antérieurs de PTSMAKE, une analyse approfondie du système a toujours permis d'éviter des défaillances futures coûteuses.

La décision repose sur un compromis minutieux. Vous devez mettre en balance les performances thermiques avec le poids, le coût et la compatibilité des matériaux. Le cuivre excelle dans le transfert de chaleur, mais l'aluminium offre des avantages pratiques pour de nombreuses applications. Cet équilibre est la clé d'une conception réussie du refroidissement liquide par plaque froide.

Quels sont les compromis entre les différents types de liquides de refroidissement ?

Le choix du bon liquide de refroidissement est essentiel. Il a un impact direct sur les performances et la longévité du système. Il ne s'agit pas seulement de savoir ce qui refroidit le mieux.

Vous devez tenir compte du coût, de la sécurité et de la compatibilité avec votre matériel. Chaque option présente des avantages et des inconvénients évidents.

Principales catégories de liquides de refroidissement

Eau déionisée (DI)

L'eau DI offre des performances thermiques supérieures. Mais elle peut être corrosive avec le temps et favoriser la croissance biologique si elle n'est pas traitée correctement.

Mélanges eau-glycol

Ces mélanges offrent une excellente protection contre le gel. Ils inhibent également la corrosion mais réduisent légèrement l'efficacité du refroidissement par rapport à l'eau DI pure.

Fluides diélectriques

Ils ne sont pas conducteurs. Ils sont donc parfaits pour un contact direct avec l'électronique. Cependant, leurs performances thermiques sont généralement inférieures.

| Type de liquide de refroidissement | Avantage principal | Inconvénient majeur |

|---|---|---|

| Eau déionisée | Performance thermique maximale | Corrosif / Bio-risque |

| Eau-Glycol | Protection contre le gel et la corrosion | Performances moindres |

| Fluide diélectrique | Isolation électrique | Performance la plus faible |

Pour faire le bon choix, il faut trouver le juste milieu. Il s'agit d'un sujet de discussion fréquent dans nos projets à PTSMAKE. Une matrice de décision est un outil utile.

Création d'une matrice de décision

Cette matrice permet de clarifier les priorités. Elle met en correspondance les propriétés du liquide de refroidissement avec les besoins spécifiques de votre projet, comme ceux d'un plaque froide refroidissement liquide système.

Facteurs de décision essentiels

- Plage de température : Le système sera-t-il confronté à des conditions de gel ? Cela oriente immédiatement vers un mélange de glycol.

- Coût : L'eau DI est peu coûteuse au départ. Cependant, l'entretien et les additifs peuvent augmenter les coûts à long terme. Les fluides diélectriques sont l'option la plus coûteuse.

- Besoins en électricité : Si le liquide de refroidissement risque d'entrer en contact avec l'électronique, un fluide diélectrique est le seul choix sûr. Cela n'est pas négociable pour certaines applications. Les caractéristiques du fluide viscosité4 affecte également le choix de la pompe et la consommation d'énergie.

D'après notre expérience, un simple tableau aide les clients à visualiser clairement ces compromis. Il élimine l'ambiguïté du processus de prise de décision.

| Facteur | Eau déionisée | Eau-Glycol | Fluide diélectrique |

|---|---|---|---|

| Temp. de fonctionnement. | 0°C à 100°C | De -50°C à 120°C | De -80°C à 200°C |

| Coût relatif | Faible | Moyen | Haut |

| Risque électrique | Élevé (en cas de contamination) | Haut | Très faible |

| Perf. thermique. | Excellent | Bon | Juste |

Le choix d'un liquide de refroidissement implique de trouver un équilibre entre les performances thermiques, la sécurité opérationnelle et le budget. Les besoins spécifiques de votre application - de la plage de température au risque électrique - détermineront le fluide idéal, garantissant la fiabilité et l'efficacité du système.

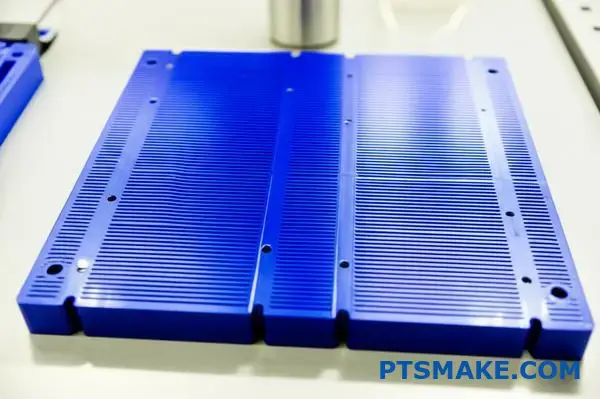

Qu'est-ce qui distingue une plaque froide à microcanaux d'une plaque standard ?

Les plaques froides à microcanaux représentent une avancée significative dans le domaine de la santé. plaque froide refroidissement liquide. Leur principale caractéristique est d'avoir des canaux de fluides incroyablement petits.

Définir le terme "micro"

Ces canaux ont un diamètre hydraulique généralement inférieur à 1 millimètre. Cette petite taille est la clé de leur performance.

Il crée un rapport surface/volume extrêmement élevé. Cela maximise le contact entre le liquide de refroidissement et la surface de la plaque.

Ce contact supérieur se traduit par un coefficient de transfert de chaleur très élevé. Elles sont donc idéales pour évacuer une chaleur intense et concentrée.

| Fonctionnalité | Plaque de froid à microcanaux | Plaque de froid standard |

|---|---|---|

| Taille du canal | < 1mm | > 1mm |

| Surface | Très élevé | Modéré |

| Transfert de chaleur | Excellent | Bon |

| Meilleur pour | Flux de chaleur élevé | Usage général |

Cette technologie est parfaite pour les applications exigeantes. Pensez aux diodes laser ou aux unités centrales de haute performance pour lesquelles la gestion de la chaleur est essentielle.

La physique au service de la performance

Le secret de la puissance d'une plaque froide à microcanaux réside dans sa physique. L'immense surface interne permet une absorption rapide de la chaleur. La chaleur passe rapidement de l'appareil au liquide de refroidissement.

Cette structure augmente considérablement le coefficient de transfert de chaleur. Dans les projets sur lesquels nous avons travaillé, cela peut rendre le refroidissement plusieurs fois plus efficace que les conceptions standard pour le même encombrement. Il s'agit d'un facteur essentiel pour les plaque froide refroidissement liquide des systèmes d'alimentation en eau.

Le défi de la fabrication

Cependant, la création de ces canaux n'est pas simple. Elle exige une extrême précision. Les canaux doivent être uniformes pour garantir un débit constant et éviter les blocages. C'est là que notre expertise en matière d'usinage CNC de précision chez PTSMAKE devient vitale.

Le principal compromis : la perte de charge

Mais il y a un inconvénient important : la perte de charge. Le fait de forcer le liquide à passer par des passages aussi minuscules crée une forte résistance. Cela revient à boire un milk-shake épais avec une paille très étroite. La perte de charge effective diamètre hydraulique5 a un impact direct sur cette résistance.

Cela signifie que vous avez besoin d'une pompe plus puissante. Une pompe plus puissante consomme plus d'énergie. Elle peut également ajouter du bruit et de la complexité à la conception globale du système, ce qui doit être pris en compte dès le départ.

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Performance | Dissipation thermique supérieure | - |

| Impact sur le système | Empreinte compacte et efficace | Nécessite une pompe puissante |

| Consommation d'énergie | - | Consommation d'énergie de la pompe plus élevée |

| Coût | - | Coût du système potentiellement plus élevé |

Les plaques froides à microcanaux offrent un refroidissement inégalé pour les appareils à haut flux de chaleur. Cependant, ces performances s'accompagnent d'une perte de charge importante. Ce compromis nécessite une attention particulière dans la conception globale du système, en équilibrant les besoins de refroidissement avec la puissance de la pompe et l'efficacité énergétique.

Quelles sont les applications des plaques froides imprimées en 3D ?

La fabrication additive change véritablement la donne pour les plaques froides. Elle nous permet de créer des designs qui sont tout simplement impossibles avec les méthodes d'usinage traditionnelles.

Nous pouvons désormais construire des structures internes hautement optimisées. Cette approche améliore considérablement les performances thermiques. Pensez à des treillis complexes ou à des canaux complexes.

Ces géométries sont parfaites pour le prototypage rapide. Elles conviennent également aux applications présentant des formes inhabituelles. Dans ce cas, l'objectif principal est d'obtenir des performances maximales. L'impression 3D est donc un outil puissant pour les applications de pointe. plaque froide refroidissement liquide.

| Fonctionnalité | Usinage traditionnel | Impression 3D (AM) |

|---|---|---|

| Géométrie | Canaux simples et droits | Formes complexes et organiques |

| Prototypage | Lenteur, coûts d'installation élevés | Rapide et rentable |

| Personnalisation | Limitée | Très flexible |

| Performance | Standard | Optimisé pour des besoins spécifiques |

L'impression 3D, ou fabrication additive, offre une incroyable liberté de conception. Nous ne sommes plus limités par ce qu'une machine CNC peut couper. Cela ouvre la voie à des solutions de gestion thermique supérieures pour nos clients.

L'un des principaux avantages est la création de canaux conformes. Ces canaux suivent précisément la forme de la source de chaleur. Cela réduit la distance que la chaleur doit parcourir. Cette conception améliore considérablement l'efficacité du refroidissement. Il s'agit d'une véritable solution sur mesure pour la chaleur.

Nous explorons également des structures internes complexes telles que les treillis. A gyroïde6 est un bon exemple. Il s'agit d'une surface minimale triplement périodique. Elle offre une grande surface dans un petit volume, ce qui permet un meilleur transfert de chaleur.

Cette technologie est parfaite pour le prototypage rapide. Dans le cadre de projets antérieurs de PTSMAKE, nous l'avons utilisée pour tester plusieurs conceptions en quelques jours, et non en quelques semaines. Elle nous aide à trouver le meilleur plaque froide refroidissement liquide plus rapidement pour nos partenaires.

Lorsque la performance n'est absolument pas négociable, l'impression 3D est la solution. C'est particulièrement vrai pour les industries telles que l'aérospatiale ou l'informatique de haute performance. Ici, chaque degré de refroidissement compte plus que le coût de fabrication initial.

| Type de géométrie | Principaux avantages | Application idéale |

|---|---|---|

| Canaux conformes | Suit la forme de la source de chaleur | Électronique non plate, GPU |

| Treillis gyroïdes | Rapport surface/volume élevé | Dispositifs à haut flux thermique |

| Matrices de broches | Faible perte de charge | Systèmes présentant des limitations au niveau des pompes |

La fabrication additive permet d'obtenir des géométries complexes telles que des canaux conformes pour des performances supérieures. Elle est idéale pour le prototypage rapide et les applications spécialisées où l'efficacité du refroidissement est la priorité absolue, ce qui en fait un outil puissant pour les solutions de gestion thermique avancées.

Classification des raccords par fonction et fiabilité

Le choix du bon raccord est essentiel. Il ne s'agit pas seulement de raccorder des tubes. Il s'agit d'assurer l'intégrité et la fiabilité du système. Votre choix a un impact sur les performances et la maintenance à long terme.

Types de raccords de base

Il existe trois catégories principales. Chacune sert un objectif différent. Elles offrent un équilibre entre la sécurité, la facilité d'utilisation et le coût. Examinons les différentes options.

| Type de montage | Utilisation principale | Pression nominale |

|---|---|---|

| Barbelé | Basse pression, installations simples | Faible |

| Compression | Joints sécurisés à haute pression | Haut |

| Déconnexion rapide | Systèmes en état de marche | Variable |

Les raccords à barbillons sont les plus simples. Ils sont parfaits pour les prototypes rapides. Mais pour les systèmes critiques, je recommande toujours une option plus sûre.

Une plongée plus profonde dans les matériaux et les normes

La fonction n'est qu'un aspect de la question. Les normes relatives aux matériaux et aux filetages sont tout aussi importantes pour garantir des performances à long terme, en particulier dans les pays où la demande est forte. plaque froide refroidissement liquide système.

Sélection des matériaux

Le matériau détermine la durabilité et la compatibilité chimique. Le laiton est un choix polyvalent très apprécié. Il offre une excellente conductivité thermique et une bonne résistance à la corrosion.

Les plastiques tels que l'acétal (POM) sont rentables. Ils conviennent aux applications où le poids est un facteur important. Toutefois, leur durabilité à long terme à la chaleur et à la pression doit être prise en compte. L'acier inoxydable offre la plus grande solidité et la plus grande résistance à la corrosion, mais son prix est élevé. Certaines applications peuvent nécessiter des traitements de surface spéciaux tels que anodisation7 pour améliorer la dureté de la surface.

Chez PTSMAKE, nous usinons souvent des raccords en laiton sur mesure pour nos clients. Cela permet d'obtenir une géométrie de filetage et des surfaces d'étanchéité parfaites, ce qui est essentiel pour éviter les fuites.

Normes de fil

Les filetages créent la garniture mécanique. L'utilisation de filetages inadaptés est une cause fréquente de défaillance. Les deux normes les plus courantes sont les suivantes :

| Norme de filetage | Description | Méthode de scellement |

|---|---|---|

| G1/4" | Tube aux normes britanniques Parallèle | Joint torique ou joint d'étanchéité |

| NPT | Cône national pour tubes | Filets coniques |

G1/4" est la norme de facto pour le refroidissement liquide des PC. Ses filets parallèles reposent sur un joint torique pour une étanchéité parfaite. Les filetages NPT assurent l'étanchéité en se déformant l'un dans l'autre, ce qui nécessite l'utilisation d'un produit d'étanchéité.

Le choix du bon raccord garantit la sécurité et la facilité d'entretien de votre système. Qu'il s'agisse de simples raccords barbelés ou de robustes raccords à compression, la sélection dépend de la pression, de la compatibilité des matériaux et des besoins de maintenance. Les normes de filetage telles que G1/4" et NPT sont également cruciales pour une étanchéité parfaite.

Comment les plaques froides sont-elles classées selon qu'elles ont une densité de puissance élevée ou faible ?

La classification d'une plaque froide commence par une question : quelle est la quantité de chaleur déplacée ? La densité de puissance est la mesure clé. Elle conditionne tout, de la conception à la fabrication.

Nous les répartissons en trois catégories principales. Cela nous aide à sélectionner la bonne approche pour chaque défi thermique. Une classification simple garantit l'efficacité.

Comprendre les niveaux de densité de puissance

Chaque niveau requiert une technologie spécifique. L'adéquation entre la technologie et la densité est cruciale pour la performance et le coût.

| Niveau de densité de puissance | Gamme (W/cm²) | Technologie typique |

|---|---|---|

| Faible | < 50 | Tube dans la plaque, serpentin |

| Haut | 50 - 300 | FSW avec ailettes internes |

| Très élevé | > 300 | Microcanaux, Jet Impingement |

Ce cadre guide la conception initiale de tout système efficace de refroidissement liquide par plaques froides.

Approfondissons ces classifications. Le choix que vous faites a un impact direct sur les performances, le coût et la complexité de fabrication. Il s'agit d'une décision cruciale dans le développement d'un produit.

Solutions à faible densité de puissance

Pour les applications inférieures à 50 W/cm², la simplicité est de mise. Les conceptions de tubes en plaques ou de canaux en serpentin sont souvent suffisantes. Ils sont rentables et relativement faciles à fabriquer. On les retrouve dans de nombreux systèmes industriels standard.

Solutions à haute densité de puissance

Dans la gamme des 50-300 W/cm², les choses deviennent plus complexes. Les conceptions standard ne peuvent pas suivre. Vous avez besoin d'une plus grande surface pour le transfert de chaleur. C'est là que les technologies telles que les plaques soudées par friction-malaxage (FSW) avec des ailettes internes complexes se distinguent. La fabrication de ces plaques exige de la précision.

Solutions à très haute densité de puissance

Au-delà de 300 W/cm², nous entrons dans le domaine de la gestion thermique spécialisée. Il s'agit d'applications extrêmes telles que l'informatique de haute performance ou les lasers avancés. Ici, les plaques froides à microcanaux ou même les impaction du jet8 sont nécessaires. Ces conceptions maximisent l'interaction entre le fluide et la surface, mais les tolérances de fabrication sont incroyablement serrées.

Voici une comparaison plus détaillée :

| Technologie | Densité de puissance (W/cm²) | Caractéristiques principales | Note de fabrication |

|---|---|---|---|

| Tube serpentin | < 50 | Trajet simple et continu des fluides | Facile à plier et à braser |

| FSW avec ailettes | 50 - 300 | Surface interne élevée | Nécessité d'un usinage CNC et d'un soudage précis |

| Microcanaux | > 300 | Une grande surface dans un petit volume | Exige une fabrication avancée comme la gravure ou le collage |

En résumé, le choix de la plaque froide appropriée est un exercice d'équilibre. La densité de puissance dicte la complexité nécessaire de la conception. Ce choix va de la simple disposition des tubes pour les faibles charges thermiques aux microstructures avancées pour les défis thermiques les plus exigeants.

Quelle est la méthodologie utilisée pour concevoir la géométrie des canaux d'écoulement ?

La conception de la géométrie des canaux d'écoulement n'est pas un processus ponctuel. Il s'agit d'un cycle itératif de création, d'analyse et d'affinage. Cette méthode permet de s'assurer que la conception finale est réellement optimisée.

Nous commençons par un schéma de base simple. Il s'agit souvent d'une conception à canaux parallèles. Elle nous sert de point de départ pour l'évaluation.

Le cycle itératif

L'idée de base est de s'améliorer en permanence. Nous modifions la conception en fonction des données de performance. Cette boucle se poursuit jusqu'à ce que nous ayons atteint tous les objectifs.

| Étape | Action | Objectif |

|---|---|---|

| 1 | Conception | Créer une géométrie initiale (par exemple, des canaux parallèles). |

| 2 | Analyser | Prévoir les performances à l'aide de calculs ou de la CFD. |

| 3 | Modifier | Ajuster la géométrie pour améliorer les résultats. |

| 4 | Répéter | Poursuivre le cycle jusqu'à ce que les objectifs soient atteints. |

Cette approche structurée permet d'éviter les approximations. Elle permet d'aboutir méthodiquement à une solution efficace.

Le processus itératif est le point de rencontre entre la théorie et l'application pratique. C'est ainsi que nous transformons un concept en une pièce de haute performance, en particulier pour les systèmes complexes tels que le refroidissement liquide par plaques froides.

Prévision des performances

Nous nous appuyons fortement sur l'analyse pour orienter les modifications. Cette étape est essentielle. Nous utilisons des calculs ou des logiciels pour prédire les performances de la conception.

Cette analyse se concentre sur des paramètres clés. L'objectif est de voir comment la chaleur se déplace et quelle résistance le fluide rencontre. C'est là que les outils de Dynamique des fluides numérique9 deviennent inestimables. Ils simulent le comportement des fluides à l'intérieur des canaux.

Modifier la géométrie

Sur la base de l'analyse, nous apportons des changements ciblés. Nous ne changeons pas les choses au hasard. Chaque modification vise à résoudre un problème spécifique identifié dans la simulation.

Notre analyse peut montrer un mauvais transfert de chaleur dans certaines zones. Ou bien la perte de charge est trop importante pour la pompe du client.

Ajustements courants et leurs effets

| Modification | Effet primaire sur le transfert de chaleur | Effet primaire sur la perte de charge |

|---|---|---|

| Augmenter la largeur du canal | Diminutions | Diminue de manière significative |

| Augmenter la profondeur du canal | Augmentations | Diminutions |

| Ajouter/augmenter la densité des ailettes | Augmentation significative | Augmentation significative |

Chez PTSMAKE, nous répétons ce cycle. Nous ajustons, testons et analysons à nouveau. Nous continuons jusqu'à ce que les objectifs de performance en matière de transfert de chaleur et de perte de charge soient parfaitement équilibrés dans le cadre des contraintes du projet.

Le processus de conception itérative est une méthodologie puissante. Il utilise des outils d'analyse tels que la CFD pour affiner systématiquement la géométrie d'un canal d'écoulement, en équilibrant les performances thermiques et la perte de charge afin d'atteindre des objectifs spécifiques pour le produit final.

Comment optimiser la conception d'une plaque froide pour en réduire le poids ?

L'optimisation d'une plaque de refroidissement pour un poids minimum est une tâche critique. Elle nécessite une approche globale. Il ne s'agit pas seulement de la plaque elle-même. Il faut prendre en compte l'ensemble du système.

Commencer par le choix des matériaux

La solution la plus simple est le choix du matériau. L'aluminium est souvent le meilleur choix par rapport au cuivre pour les applications sensibles au poids.

| Matériau | Densité (g/cm³) | Conductivité thermique (W/m-K) |

|---|---|---|

| Aluminium | 2.70 | ~205 |

| Cuivre | 8.96 | ~400 |

Si le cuivre est un meilleur conducteur, l'aluminium offre un excellent équilibre. Il offre de bonnes performances pour une fraction du poids.

Optimisation avancée de la conception

Au-delà des matériaux, nous nous tournons vers les logiciels de conception. Chez PTSMAKE, nous utilisons des outils avancés pour affiner la géométrie. Cela nous permet d'éliminer chaque gramme de matériau non essentiel.

Le logiciel d'optimisation de la topologie change la donne. Il analyse les chemins de charge d'une pièce. Le logiciel enlève ensuite de la matière dans les zones à faible contrainte. Cela permet de créer une structure squelettique à la fois solide et légère. Ce processus va au-delà du simple empochement. Il s'agit d'une méthode fondée sur des données qui permet d'obtenir une réduction maximale du poids. Ce processus de conception intelligente, qui implique souvent conception générative10, L'expérience acquise dans le cadre de ce projet nous aide à créer des solutions novatrices et efficaces.

Réduction du poids à l'échelle du système

L'optimisation de la plaque froide n'est qu'un aspect de la question. L'ensemble de la plaque froide refroidissement liquide contribue au poids total.

Volume du liquide de refroidissement

Il est essentiel de réduire au minimum la quantité de liquide de refroidissement dans le système. Des canaux internes plus petits et des tubes plus courts réduisent le volume de liquide nécessaire. L'eau est lourde, il faut donc en faire moins.

Matériaux des composants

Enfin, examinez les autres composants. L'utilisation de matériaux composites légers pour les tuyaux et les réservoirs peut réduire considérablement le poids total du système. Chaque composant a son importance.

| Stratégie d'optimisation | Impact sur le poids | Considération |

|---|---|---|

| Optimisation de la topologie | Haut | Nécessite un logiciel et une analyse avancés |

| Minimiser le liquide de refroidissement | Moyen | Équilibre entre volume et débit |

| Tubes en composite | Faible-Moyen | Vérifier la compatibilité des matériaux |

En combinant ces stratégies, nous pouvons créer des solutions de refroidissement très efficaces et remarquablement légères pour nos clients.

L'optimisation pour un poids minimum implique une stratégie à plusieurs volets. Elle commence par une sélection intelligente des matériaux, comme l'aluminium, utilise une optimisation topologique avancée pour le corps de la plaque et prend en compte l'ensemble du système, y compris le volume de liquide de refroidissement et les matériaux des composants.

Quels sont les tests de fiabilité requis pour une nouvelle conception de plaque à froid ?

Un nouveau modèle de plaque réfrigérante semble parfait sur le papier. Mais survivra-t-elle dans le monde réel ? C'est là qu'interviennent les tests de validation. Ils ne sont pas négociables pour garantir la fiabilité et les performances.

Tests de validation du noyau

Nous nous concentrons sur les tests clés qui simulent les contraintes de la vie réelle. Cette étape permet de confirmer que le système de refroidissement liquide Cold Plate peut supporter la pression, les variations de température et les chocs physiques. Ces tests sont fondamentaux.

Voici un aperçu rapide des tests essentiels.

| Type de test | Objectif principal |

|---|---|

| Résistant à la pression | Détecter les fuites, assurer l'intégrité structurelle. |

| Cyclage thermique | Vérifier l'absence de fatigue et de défaillance des matériaux. |

| Vibrations/Chocs | Simuler le transport et le stress opérationnel. |

Ces contrôles permettent de distinguer un prototype d'une pièce prête pour la production.

Un regard plus approfondi sur chaque test

Voyons pourquoi chaque test est si important. Chaque test révèle un aspect différent de la durabilité de la plaque de froid. Il s'agit de dresser un tableau complet de sa fiabilité à long terme.

Essai d'étanchéité à la pression

Il s'agit d'un contrôle fondamental de la sécurité et des performances. Nous soumettons généralement la plaque froide à une pression 1,5 à 2 fois supérieure à la pression de service maximale prévue. Ce test confirme que tous les joints, soudures et raccords sont parfaitement étanches. Une fuite à ce niveau est synonyme de défaillance totale du système.

Cyclage thermique

Ce test reproduit les cycles de mise en marche et d'arrêt d'un appareil. Nous chauffons et refroidissons la plaque à plusieurs reprises, souvent des milliers de fois. Ce processus est crucial pour révéler les faiblesses des joints brasés ou du matériau d'interface thermique dues à la dilatation et à la contraction. Nous vérifions soigneusement s'il y a des signes de fatigue des matériaux11 ce qui pourrait conduire à un échec.

Essais de vibration et de choc

Votre produit sera expédié et manipulé. Il peut également fonctionner dans un environnement soumis à de fortes vibrations, comme c'est le cas dans l'industrie automobile ou les machines industrielles. Ce test permet de s'assurer que la plaque de froid peut résister à ces forces physiques sans se briser.

| Test | Paramètres communs | Pourquoi c'est important |

|---|---|---|

| Essai de corrosion | Exposition à long terme au liquide de refroidissement | Assure la compatibilité des matériaux, évite les colmatages. |

| Test de pression | 1,5x la pression de service maximale | Prévient les fuites catastrophiques sur le terrain. |

| Cycle thermique | -40°C à 125°C, >1000 cycles | Valide la stabilité à long terme des articulations et du TIM. |

D'après l'expérience de PTSMAKE, il est essentiel d'adapter ces paramètres de test à l'application spécifique.

Une validation complète, comprenant des essais de pression, thermiques, de vibration et de corrosion, est essentielle. Elle prouve qu'une nouvelle conception de plaque froide est robuste et fiable pour son environnement. Ce processus permet d'éviter des défaillances coûteuses sur le terrain et garantit des performances à long terme et la confiance des clients.

Comment gérez-vous l'étanchéité et la prévention des fuites pendant la durée de vie de la plaque froide ?

Prévenir les fuites dans une plaque de froid n'est pas une tâche ponctuelle. C'est un engagement à long terme. Un joint doit supporter des années de fonctionnement. Cela inclut les variations de température et les vibrations constantes.

L'essentiel est de concevoir pour toute la durée de vie. Il ne s'agit pas seulement de l'essai de pression initial.

Joints toriques : La première ligne de défense

Il est essentiel de bien choisir les joints toriques. Le matériau doit correspondre au liquide de refroidissement et à la plage de température. La conception de la gorge et la compression sont tout aussi importantes pour assurer une étanchéité fiable.

| Matériau | Meilleur pour | Plage de température |

|---|---|---|

| EPDM | Mélanges eau/glycol | -50°C à 150°C |

| Viton (FKM) | Huiles, fluides agressifs | De -20°C à 200°C |

Produits d'étanchéité pour filetage

Pour les raccords filetés, utilisez toujours un produit d'étanchéité liquide de qualité. Il comble les interstices microscopiques que le ruban adhésif pourrait manquer. Il garantit une étanchéité durable et résistante aux vibrations.

La fiabilité à long terme est primordiale. Si les joints sont courants, ils présentent des risques au fil du temps. Il faut penser aux forces qu'une plaque froide subit tout au long de sa durée de vie.

Les faiblesses des conceptions avec joints d'étanchéité

Les joints semblent simples. Pourtant, ils constituent souvent le point faible d'un système. Ils sont susceptibles de se rompre sous l'effet des cycles thermiques. L'expansion et la contraction constantes affaiblissent le joint.

Les vibrations sont également néfastes. Elles peuvent entraîner un relâchement de la force de serrage du joint. Cela finit par créer un chemin de fuite. Au fil des ans, le matériau du joint lui-même peut se dégrader. Il peut perdre son élasticité en raison d'un processus connu sous le nom de Rampant12, surtout à pression et température constantes.

Pourquoi les joints soudés ou brasés sont-ils supérieurs ?

Pour les plaques à froid en plusieurs parties, nous préconisons fortement l'utilisation de joints permanents. Le soudage ou le brasage est la meilleure approche pour une haute fiabilité. plaque froide refroidissement liquide des applications.

Ces méthodes permettent de créer un assemblage unique et solide. Le joint d'étanchéité n'est donc plus un point de défaillance potentiel. D'après l'expérience de PTSMAKE, cette approche offre le meilleur niveau de prévention des fuites à long terme.

| Méthode de scellement | Coût initial | Fiabilité à long terme | Aptitude au service |

|---|---|---|---|

| Joint d'étanchéité | Faible | Modéré | Haut |

| Brasage | Modéré | Très élevé | Faible |

| Soudage | Haut | Le plus élevé | Faible |

Pour une fiabilité maximale dans le refroidissement liquide par plaques froides, il faut privilégier la conception de joints toriques robustes pour les orifices pouvant être entretenus. Pour les assemblages permanents, les joints soudés ou brasés sont largement supérieurs aux joints d'étanchéité, car ils éliminent les fuites et garantissent les performances pendant toute la durée de vie du produit.

Demander un devis pour des solutions de plaques à froid personnalisées à partir de PTSMAKE

Vous êtes prêt à obtenir un refroidissement liquide par plaque froide fiable et performant pour votre application ? Contactez PTSMAKE dès maintenant pour obtenir un devis personnalisé. Tirez parti de notre expertise en matière de fabrication de précision, de notre prototypage rapide et de notre service B2B de confiance pour faire de votre conception une réalité. Renseignez-vous dès aujourd'hui et faites l'expérience d'une production sans souci !

Comprendre la liaison métallurgique dans le brasage et pourquoi elle est cruciale pour une gestion thermique de haute performance. ↩

Découvrez comment un écoulement irrégulier du liquide de refroidissement peut créer des points chauds dangereux et ce qu'il faut faire pour y remédier. ↩

Comprenez comment cette mesure clé a un impact direct sur l'efficacité du refroidissement de votre système et sur les températures des composants. ↩

Découvrez l'impact de la viscosité des fluides sur les exigences de pompage et l'efficacité globale du système. ↩

Découvrez comment ce paramètre clé affecte la dynamique des fluides et l'efficacité du refroidissement dans les solutions compactes de gestion thermique. ↩

Découvrez comment cette structure complexe et répétitive révolutionne la gestion thermique dans notre guide détaillé. ↩

Découvrez comment ce processus électrochimique améliore la durabilité de la surface et la résistance à la corrosion des pièces métalliques. ↩

Découvrez comment cette méthode cible les points chauds avec un fluide à grande vitesse pour une performance de refroidissement supérieure. ↩

Découvrez comment cette technique de simulation prédit l'écoulement des fluides et le transfert de chaleur pour de meilleures conceptions. ↩

Découvrez comment ce processus alimenté par l'IA explore des milliers d'options de conception pour trouver les meilleures solutions. ↩

Découvrez comment des contraintes répétées peuvent avoir un impact sur les structures métalliques et conduire à des défaillances au fil du temps dans les systèmes de gestion thermique. ↩

Découvrez comment ce comportement du matériau peut compromettre l'intégrité du joint au fil du temps. ↩