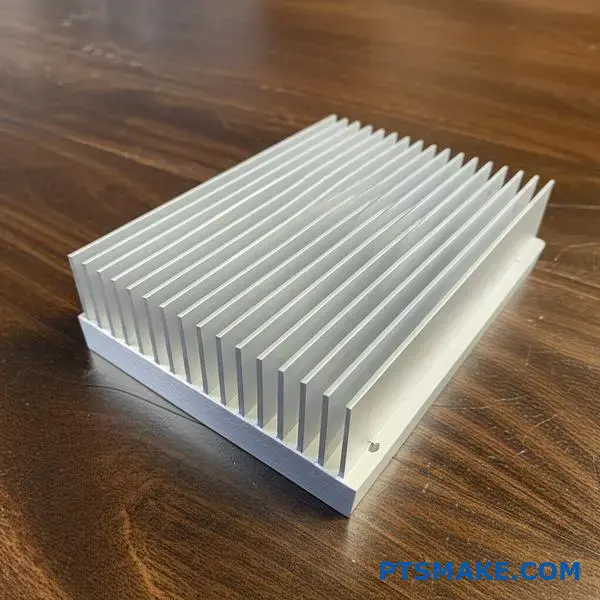

Trouver la bonne méthode de fabrication des dissipateurs thermiques peut faire toute la différence pour votre système de gestion thermique. De nombreux ingénieurs se heurtent à des limites de performance avec les dissipateurs thermiques extrudés ou usinés, en particulier lorsqu'il s'agit d'applications à haute puissance où chaque degré compte.

Les dissipateurs thermiques forgés offrent des performances thermiques supérieures grâce à une densité de matériau améliorée, une structure granulaire optimisée et une construction monobloc qui élimine les interfaces thermiques. Le processus de forgeage crée des voies de conduction thermique plus résistantes et permet d'obtenir des géométries complexes impossibles à réaliser avec les méthodes de fabrication traditionnelles.

J'ai travaillé avec de nombreux clients qui sont passés des dissipateurs thermiques standard à des solutions forgées et ont constaté une amélioration immédiate des performances thermiques. La clé réside dans la compréhension de l'influence du forgeage sur les propriétés des matériaux à l'échelle microscopique et dans l'exploitation de la liberté de conception que ce processus offre pour votre application spécifique.

Comment le forgeage influe-t-il sur la conductivité thermique des matériaux à l'échelle microscopique ?

Le forgeage ne se contente pas de façonner le métal. Il transforme sa structure interne. Ce changement améliore directement sa capacité à transférer la chaleur.

À un niveau microscopique, cela concerne le flux et la densité des grains. Le forgeage aligne les grains du matériau et élimine les minuscules vides. Cela crée un chemin optimal pour la dissipation de la chaleur.

| Fonctionnalité | Matériau forgé | Matériau moulé |

|---|---|---|

| Structure du grain | Aligné et raffiné | Aléatoire et grossier |

| Densité | Haut | Inférieur (porosité) |

| Les vides | Presque éliminé | Présent |

Ce raffinement est essentiel à la performance thermique.

L'avantage microscopique : écoulement et densité des grains

Le forgeage applique une pression immense à une pièce. Cette pression force la structure granulaire du métal à se déformer et à s'allonger. Les grains s'alignent dans le sens du flux métallique.

Cela crée un chemin continu et ininterrompu. La chaleur peut se propager facilement le long de ces grains alignés. C'est comme une autoroute pour l'énergie thermique, sans embouteillages.

Cet alignement directionnel confère au matériau des propriétés uniques. propriétés anisotropes1. La conductivité thermique devient nettement plus élevée le long du flux de grains.

De plus, le processus de forgeage élimine les vides microscopiques. Ces minuscules poches, souvent présentes dans les matériaux moulés, emprisonnent l'air et agissent comme des isolants. En les éliminant, le forgeage permet d'obtenir une pièce plus dense et plus conductrice thermiquement. C'est pourquoi un dissipateur thermique forgé est souvent plus performant que ses homologues moulés ou usinés.

Forgeage vs autres méthodes

Lorsque vous usinez une pièce à partir d'une billette solide, vous coupez à travers la structure granulaire naturelle du matériau. Cela rompt les chemins thermiques continus. Le moulage, en revanche, donne une structure granulaire aléatoire et non directionnelle, avec un risque de porosité.

| Méthode de fabrication | Flux de grains | Micro-vides | Trajectoire thermique |

|---|---|---|---|

| Forgeage | Aligné | Minimisé | Ininterrompu |

| Casting | Au hasard | Communs | Interrompu |

| Usinage (billet) | Couper | Minime | Sectionné |

Dans nos projets chez PTSMAKE, nous avons constaté que les composants forgés offrent systématiquement une meilleure gestion thermique.

Le forgeage améliore la conductivité thermique en affinant la structure granulaire et en éliminant les vides microscopiques. Cela permet d'obtenir un matériau plus dense avec des voies de transfert thermique directionnelles supérieures par rapport au moulage ou à l'usinage à partir de billettes.

Qu'est-ce qui définit les limites de performance d'un dissipateur thermique forgé ?

Chaque conception a ses limites. Un dissipateur thermique forgé ne fait pas exception. Ses performances ne sont pas infinies. Elles sont soumises aux lois fondamentales de la physique et de la science des matériaux.

Explorons ces contraintes théoriques. Les comprendre nous aide à concevoir de meilleures solutions thermiques.

Plafond naturel du matériau

Le matériau lui-même fixe la première limite. Sa capacité à conduire la chaleur constitue un plafond infranchissable en termes de performances. Vous ne pouvez pas déplacer la chaleur plus rapidement que ne le permet le matériau.

| Matériau | Conductivité thermique (W/mK) |

|---|---|

| Cuivre C110 | ~385 |

| Aluminium 6061 | ~167 |

| Aluminium 6063 | ~201 |

Le rôle du flux d'air

Vient ensuite la convection. C'est ainsi que le dissipateur thermique transfère la chaleur à l'air. Sans un flux d'air suffisant, la chaleur reste bloquée sur les ailettes.

Les limites théoriques marquent le début de l'ingénierie pratique. Chez PTSMAKE, nous ne nous contentons pas de les accepter ; nous travaillons dans le cadre de ces contraintes afin de créer des conceptions optimales pour nos clients.

Au-delà des matériaux purs

Si le cuivre pur offre une excellente conductivité, son coût et son poids peuvent être prohibitifs. Les alliages d'aluminium tels que le 6061 ou le 6063 constituent une solution équilibrée. Ils offrent de bonnes performances et sont idéaux pour le processus de forgeage. Le choix de chaque matériau influe sur l'efficacité finale du dissipateur thermique forgé.

Exploiter la convection

Une convection efficace est essentielle. La conception des ailettes (leur forme, leur espacement et leur orientation) doit être optimisée pour le flux d'air du système. Une conception efficace fonctionne avec le flux d'air, et non contre lui.

L'air qui circule à travers une ailette forme un mince courant lent. Couche limite2. Cette couche peut isoler la surface même que vous essayez de refroidir. Nos conceptions visent à remédier à cela.

Contraintes géométriques du forgeage

Le forgeage permet d'obtenir des ailettes solides et denses. Mais il y a des limites. Le processus définit l'épaisseur minimale des ailettes et le rapport hauteur/épaisseur maximal.

| Espacement des ailettes | Résistance au flux d'air | Surface |

|---|---|---|

| Large | Faible | Plus bas |

| Étroit | Haut | Plus élevé |

Ce tableau montre un compromis essentiel. Des ailettes plus serrées augmentent la surface, mais peuvent également restreindre le débit d'air si elles ne sont pas conçues avec soin. Il s'agit de la limite du rapport surface/volume inhérente au forgeage.

Les performances d'un dissipateur thermique forgé dépendent en fin de compte de trois facteurs : la conductivité thermique du matériau, la physique de la convection et les limites géométriques du processus de forgeage lui-même. Ces principes constituent la base d'une conception thermique efficace.

Pourquoi la construction monobloc est-elle un avantage clé du forgeage ?

La conception monobloc d'un dissipateur thermique forgé est son principal avantage thermique. Elle élimine complètement le besoin de joints. Imaginez la chaleur s'écoulant comme l'eau dans un tuyau.

Tout joint, couture ou interstice est comme un obstacle. Il ralentit le flux.

Le problème des articulations

Dans les dissipateurs thermiques en plusieurs pièces, la base et les ailettes sont des pièces distinctes. Elles sont assemblées ultérieurement. Cela crée un petit espace, une interface que la chaleur doit traverser. Cette interface est le maillon faible.

Un dissipateur thermique forgé d'une seule pièce ne présente pas ce point faible.

Une seule pièce ou plusieurs pièces

| Fonctionnalité | Pièce forgée d'un seul tenant | Assemblage de plusieurs pièces |

|---|---|---|

| Articulations | Aucun | Multiple |

| Trajectoire de la chaleur | Ininterrompu | Interrompu |

| Points de défaillance | Moins | Plus d'informations |

| Performance | Plus élevé | Plus bas |

L'impact de la résistance thermique

Tous les matériaux résistent dans une certaine mesure au flux thermique. Mais le plus grand ennemi de la performance thermique est l'espace entre deux surfaces. C'est ce qu'on appelle la résistance thermique interfaciale.

Même les surfaces parfaitement lisses présentent des imperfections microscopiques. Celles-ci créent des poches d'air lorsqu'elles sont pressées les unes contre les autres. L'air est un très mauvais conducteur de chaleur. Le transfert de chaleur à travers ce joint est donc très inefficace.

Combler le fossé

Les fabricants utilisent des matériaux spéciaux pour combler ces lacunes. Ceux-ci sont appelés matériau d'interface thermique3. Il peut s'agir de pâtes, de tampons ou d'adhésifs. Bien qu'ils soient plus efficaces que l'air, ils ne sont pas parfaits. Ils ajoutent tout de même leur propre couche de résistance thermique.

Un dissipateur thermique forgé évite complètement ce problème. La base et les ailettes étant constituées d'une seule pièce métallique continue, il n'y a aucun espace à combler. Le chemin thermique est continu.

Comparaison des voies de transfert thermique

| Type de dissipateur thermique | Barrière thermique clé | Efficacité du transfert de chaleur |

|---|---|---|

| Forgé (monobloc) | Conductivité du matériau uniquement | Très élevé |

| Bonded Fin | Couche adhésive thermique | Modéré |

| Ailette empilée | Interface entre les ailettes | Modéré à faible |

| Extrudé | Jonction base-fin | Élevée (mais géométrie limitée) |

D'après notre expérience chez PTSMAKE, l'élimination de la résistance d'interface est cruciale pour les applications à haute puissance. Un composant forgé garantit que la chaleur est transférée de la source vers les ailettes sans aucune interruption. Cela permet d'obtenir un dispositif plus froid et une meilleure fiabilité.

Une pièce forgée d'un seul tenant élimine la résistance thermique de l'interface. Cela crée un chemin ininterrompu pour la dissipation de la chaleur, ce qui se traduit par des performances de refroidissement supérieures à celles des assemblages en plusieurs pièces qui reposent sur des joints thermiques imparfaits.

Quels sont les principaux modes de transfert thermique dans un dissipateur thermique forgé ?

Un dissipateur thermique forgé gère la chaleur selon trois modes principaux. Chacun joue un rôle distinct dans le refroidissement de vos composants électroniques. C'est un travail d'équipe.

Il est essentiel de comprendre ce processus pour concevoir des solutions thermiques efficaces. Voyons comment tout cela fonctionne ensemble.

Conduction : la première étape

La chaleur se déplace d'abord de la source vers la base du dissipateur thermique. C'est ce qu'on appelle la conduction. Le matériau lui-même évacue l'énergie thermique.

Convection : transfert de chaleur vers l'air

Ensuite, la chaleur remonte le long des ailettes. L'air qui circule au-dessus de ces ailettes évacue la chaleur. Ce processus s'appelle la convection.

Radiation : un coup de main

Enfin, la chaleur rayonne depuis toutes les surfaces du dissipateur thermique. C'est comme la chaleur que vous ressentez lorsqu'un objet est chaud sans le toucher.

| Mode de transfert | Rôle dans un dissipateur thermique forgé |

|---|---|

| Conduction | Transfère la chaleur du composant vers le dissipateur thermique. |

| Convection | Transfère la chaleur des ailettes vers l'air ambiant. |

| Rayonnement | Émet de la chaleur depuis toutes les surfaces sous forme d'énergie thermique. |

Le transfert thermique dans un dissipateur thermique forgé est une danse fascinante entre la physique et la science des matériaux. Il ne s'agit pas seulement d'avoir des ailettes. L'efficacité de l'ensemble du système dépend de la façon dont ces trois modes fonctionnent ensemble. Le processus de forgeage lui-même offre un avantage significatif.

Comment le forgeage optimise la conduction

Le forgeage crée un passage supérieur pour la chaleur. Il y parvient en façonnant le métal sous une pression extrême. Ce processus aligne la structure interne du grain du matériau.

Un flux de grains ininterrompu signifie moins d'obstacles pour la chaleur. Cela améliore directement les propriétés du matériau. conductivité thermique4, un indicateur de performance clé. Imaginez une autoroute lisse par opposition à une route pleine de nids-de-poule. La chaleur se propage beaucoup plus rapidement.

Comparaison entre le forgeage et d'autres méthodes

Chez PTSMAKE, nous avons pu constater la différence de nos propres yeux. Le forgeage élimine les vides microscopiques et les imperfections souvent présents dans les pièces moulées. Il évite également la structure linéaire des grains de l'extrusion, ce qui permet de concevoir des ailettes plus complexes et plus efficaces.

C'est grâce à cette structure interne supérieure que les dissipateurs thermiques forgés sont souvent plus performants que les autres.

| Méthode de fabrication | Voie de conduction | Performances typiques |

|---|---|---|

| Forgeage | Flux ininterrompu des grains | Excellent |

| Extrusion | Écoulement linéaire des grains | Bon |

| Casting | Structure poreuse et aléatoire | Juste |

Un dissipateur thermique forgé utilise efficacement la conduction, la convection et le rayonnement. Le processus de forgeage est crucial. Il crée une structure granulaire idéale, maximisant la conduction depuis la source de chaleur vers les ailettes pour une performance de refroidissement supérieure.

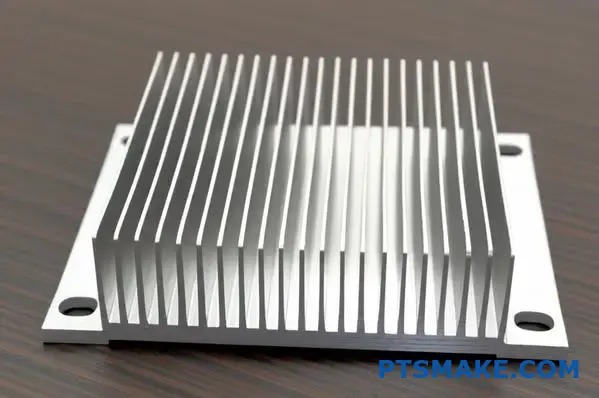

Quel est le rôle de la base dans un dissipateur thermique forgé ?

La base d'un dissipateur thermique forgé est son fondement. Elle remplit deux fonctions essentielles. Tout d'abord, elle diffuse la chaleur. Elle absorbe la chaleur concentrée provenant d'une petite source, comme un processeur.

Ensuite, il répartit cette chaleur de manière uniforme sur une plus grande surface. Cela permet aux ailettes de dissiper la chaleur plus efficacement.

Sa deuxième fonction est de fournir une surface de montage solide et plane. Cela garantit un contact optimal avec le composant générateur de chaleur. L'épaisseur de cette base est un paramètre de conception essentiel qui détermine les performances.

| Fonction principale | Principaux avantages |

|---|---|

| Diffusion de la chaleur | Empêche la formation de points chauds et améliore l'efficacité des ailettes. |

| Interface de montage | Assure un transfert thermique maximal depuis la source. |

Au-delà d'une simple fondation

La base est le héros méconnu de la gestion thermique. Sans une diffusion efficace, la chaleur s'accumule à la source. Les ailettes, aussi bien conçues soient-elles, ne peuvent pas remplir leur fonction.

Cet effet de goulot d'étranglement est un défi majeur dans la conception thermique. Une base plus épaisse réduit généralement le résistance à l'étalement thermique5. Cela permet à la chaleur de se propager davantage latéralement avant de remonter dans les ailettes.

Cependant, cela implique un compromis. Une base plus épaisse signifie plus de matériaux, plus de poids et un coût plus élevé. Dans nos projets chez PTSMAKE, nous équilibrons constamment ces facteurs afin de répondre aux spécifications de nos clients.

Le besoin critique de planéité

La base doit également être parfaitement plane. Tout espace d'air entre la source de chaleur et la base de l'évier agit comme un isolant. Cela entrave considérablement le transfert thermique.

C'est là que la précision de fabrication est essentielle. Nos services d'usinage CNC garantissent que la base respecte des tolérances de planéité extrêmement strictes. Cela garantit le meilleur contact thermique possible.

L'épaisseur de la base comme choix de conception

Le choix de l'épaisseur de base appropriée est une étape cruciale pour tout dissipateur thermique forgé.

| Épaisseur de la base | Avantage | Inconvénient |

|---|---|---|

| Mince | Plus léger, coût des matériaux réduit. | Mauvaise dissipation thermique. |

| Épais | Excellente dissipation thermique. | Plus lourd, coût des matériaux plus élevé. |

Trouver l'épaisseur optimale nécessite une analyse minutieuse. Il s'agit d'atteindre les objectifs de performance sans ajouter de poids ou de coût inutile au produit final.

La base est un composant essentiel qui diffuse la chaleur et fournit une interface de montage. Son épaisseur est un compromis crucial en matière de conception, qui permet d'équilibrer les performances thermiques et les contraintes physiques liées au poids et au coût.

Comment définit-on les défauts de forgeage et quel est leur impact thermique ?

Les défauts de forgeage ne sont pas seulement des défauts esthétiques. Ce sont des imperfections structurelles qui nuisent directement aux performances. Cela est particulièrement vrai pour les dissipateurs thermiques forgés.

Les problèmes courants tels que les coulures, les fissures ou les remplissages incomplets créent de graves problèmes. Ils altèrent la structure granulaire souhaitée du métal.

Cette perturbation introduit des barrières thermiques. Ces barrières compromettent la fonction principale du dissipateur thermique : dissiper efficacement la chaleur.

Défauts courants de forgeage

| Type de défaut | Description |

|---|---|

| Tours | Un pliage du métal sur sa propre surface. |

| Fissures | Fissures causées par les contraintes lors du forgeage ou du refroidissement. |

| Remplissages incomplets | La cavité du moule n'est pas complètement remplie de matière. |

L'impact caché sur les performances thermiques

Un forgeage parfait offre un chemin ininterrompu à la chaleur. La structure à grains continus agit comme une autoroute permettant à l'énergie thermique de s'échapper. Les défauts détruisent cette autoroute.

Lorsqu'un pli ou une fissure se forme, cela crée un espace d'air microscopique. L'air est un excellent isolant, et non un conducteur. Cette minuscule poche d'air emprisonné devient un obstacle important au transfert de chaleur, là où vous en avez le moins besoin.

Cela augmente considérablement la impédance thermique6. La chaleur peine à traverser cette barrière, ce qui provoque des points chauds localisés et réduit l'efficacité globale du dissipateur thermique forgé.

Dans le cadre de notre travail chez PTSMAKE, nous avons constaté que même une petite fissure invisible peut rendre un dissipateur thermique inefficace. La chaleur se heurte en quelque sorte à un mur et ne peut pas se dissiper comme prévu.

Comparaison des flux thermiques

| État de la pièce | Structure du grain | Trajectoire de la chaleur | Performance |

|---|---|---|---|

| Sans défaut | Continu et aligné | Ininterrompu | Optimal |

| Avec défauts | Perturbé et brisé | Entravé par des lacunes | Compromis |

C'est pourquoi un contrôle minutieux des processus est indispensable. Il ne s'agit pas seulement de rendre les pièces esthétiques, mais aussi de garantir leur fonctionnement irréprochable sous contrainte thermique. Chaque défaut représente un point de défaillance potentiel.

Les défauts de forgeage tels que les chevauchements et les fissures ne sont pas superficiels. Ils perturbent la structure granulaire du métal et créent des barrières thermiques internes. Cela compromet directement la capacité d'un dissipateur thermique à dissiper la chaleur, ce qui entraîne de mauvaises performances et un risque de défaillance de l'appareil.

Quels sont les principaux types de procédés de forgeage utilisés pour les dissipateurs thermiques ?

Le choix du bon procédé de forgeage est essentiel. Il a un impact direct sur les performances thermiques, le coût et l'aspect final de votre dissipateur thermique. Le choix dépend de la température.

Nous classons principalement le forgeage en trois types : à froid, à chaud et à chaud. Chaque méthode présente un ensemble unique d'avantages et d'inconvénients. Comprendre ces différences est la clé du succès.

Comparaison des principales méthodes de forgeage

Vous trouverez ci-dessous un bref aperçu. Il montre comment la température modifie la précision et la résistance des matériaux dans un dissipateur thermique forgé.

| Fonctionnalité | Forgeage à froid | Forgeage à chaud | Forgeage à chaud |

|---|---|---|---|

| Température | Température ambiante | Intermédiaire | Haute température |

| Précision | Le plus élevé | Haut | Modéré |

| Finition de la surface | Excellent | Bon | Juste |

| Coût | Faible (pour volume élevé) | Modéré | Élevé (en raison de l'énergie) |

Un regard plus approfondi sur chaque processus

La différence fondamentale entre ces méthodes réside dans la température de la pièce par rapport à celle du matériau. température de recristallisation7. Ce seul facteur change tout, de la résistance de la pièce finale à sa complexité géométrique.

Forgeage à froid

Ce processus s'effectue à température ambiante. Il nécessite une force importante, mais permet d'obtenir des pièces présentant une excellente précision dimensionnelle et une excellente finition de surface. Un usinage secondaire est souvent inutile.

Le matériau est renforcé par écrouissage. Cela rend les dissipateurs thermiques forgés à froid très durables. Cependant, ce procédé est plus adapté aux formes simples et aux productions en grande série où les coûts d'outillage peuvent être justifiés.

Forgeage à chaud

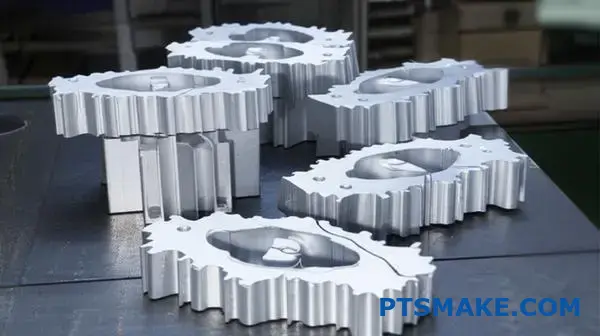

Réalisé à très haute température, le forgeage à chaud rend le métal plus ductile. Cela permet de créer des géométries très complexes, impossibles à obtenir avec le forgeage à froid. Il nécessite moins de force pour façonner le matériau.

Le compromis est une précision dimensionnelle moindre et une finition de surface plus rugueuse en raison du dimensionnement. Cela nécessite souvent un usinage supplémentaire pour respecter des tolérances strictes.

Forgeage à chaud

Le forgeage à chaud offre un compromis entre ces deux extrêmes. Il offre une meilleure précision et une meilleure finition de surface que le forgeage à chaud. Il permet également d'obtenir des formes plus complexes que le forgeage à froid. Chez PTSMAKE, nous constatons souvent que c'est un compromis polyvalent idéal pour de nombreux projets.

| Processus | Principaux avantages | Applications typiques |

|---|---|---|

| Forgeage à froid | Haute précision, excellente finition, haute résistance | Dissipateurs thermiques à ailettes à haute densité, petits composants |

| Forgeage à chaud | Bon équilibre entre précision et complexité | Pièces automobiles, dissipateurs thermiques moyennement complexes |

| Forgeage à chaud | Formes complexes, faibles forces de formage | Grandes pièces structurelles, dissipateurs thermiques industriels complexes |

Le choix est une question d'équilibre. Le forgeage à froid offre une grande précision, tandis que le forgeage à chaud permet d'obtenir des pièces complexes. Le forgeage à chaud offre un compromis polyvalent. Le choix de la méthode appropriée dépend de vos exigences spécifiques en matière de conception, du choix des matériaux et du volume de production.

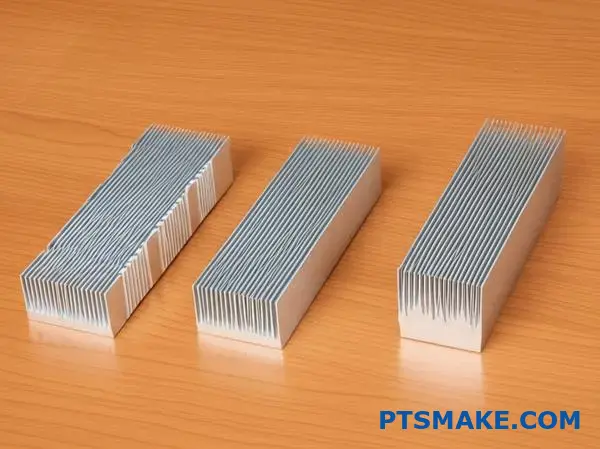

Comment les dissipateurs thermiques forgés sont-ils classés en fonction de la géométrie des ailettes ?

Lors du choix d'un dissipateur thermique forgé, la géométrie des ailettes est un critère décisif. La forme des ailettes a une incidence directe sur l'efficacité de la dissipation thermique.

Géométries courantes des ailettes

Nous voyons principalement trois types dans nos projets : les ailettes à broches, elliptiques et droites. Chacune a un profil unique.

Leur conception influe à la fois sur les performances thermiques et la résistance à l'air. Il est essentiel de choisir le bon modèle pour obtenir un refroidissement optimal dans n'importe quelle application.

Comparaison rapide

| Type d'aileron | Meilleur pour | Caractéristiques principales |

|---|---|---|

| Droit | Circulation d'air forcée | Faible perte de charge |

| Épingle | Convection naturelle | Flux d'air omnidirectionnel |

| Elliptique | Air à grande vitesse | Efficacité aérodynamique |

Ce choix dépend entièrement du débit d'air de votre système.

Examinons ces géométries plus en détail. Le choix n'est pas arbitraire ; il s'agit d'une décision technique mûrement réfléchie, fondée sur la dynamique des flux d'air.

Réseaux d'ailettes droites

Les ailettes droites sont le modèle le plus courant. Elles offrent un passage clair et ininterrompu à l'air. Elles sont idéales pour la convection forcée avec un ventilateur, car elles minimisent la chute de pression d'air.

Cependant, leurs performances sont compromises si le flux d'air n'est pas aligné avec les ailettes. Il s'agit d'une solution hautement directionnelle.

Réseaux d'ailettes à ailettes

Les ailettes à broches sont particulièrement efficaces dans les environnements où le débit d'air est faible ou imprévisible. Leur exposition à 360 degrés leur permet de capter l'air provenant de toutes les directions, ce qui les rend parfaites pour la convection naturelle.

Cette conception augmente la turbulence de l'air, ce qui favorise le transfert de chaleur. L'objectif est de minimiser l'ensemble. résistance thermique8 de la source de chaleur vers l'air ambiant.

Réseaux d'ailettes elliptiques

Les ailettes elliptiques ont une forme aérodynamique plus avancée. Elles combinent la force directionnelle des ailettes droites avec une résistance moindre à un flux d'air à grande vitesse.

Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons constaté que ces ailettes peuvent être plus performantes que les ailettes droites dans les systèmes très compacts où il est essentiel de maintenir un flux d'air.

| Géométrie | Avantage aérodynamique | Avantage thermique | Utilisation typique |

|---|---|---|---|

| Droit | Faible perte de charge dans un écoulement linéaire | Efficace en convection forcée | Processeurs de serveurs, alimentations électriques |

| Épingle | Acceptation omnidirectionnelle du flux | Turbulence élevée pour la convection naturelle | Éclairage LED, Électronique d'extérieur |

| Elliptique | Très faible résistance aérodynamique à grande vitesse | Maintient le flux d'air dans les réseaux denses | Calcul haute performance, télécommunications |

Le choix de la géométrie appropriée des ailettes forgées du dissipateur thermique est une question d'équilibre. Les ailettes droites conviennent à la ventilation forcée, les ailettes à broches excellent dans la convection naturelle et les ailettes elliptiques offrent un avantage aérodynamique. Il est essentiel d'adapter la conception à vos conditions de circulation d'air spécifiques pour obtenir des performances optimales.

Comment les dissipateurs thermiques forgés se comparent-ils aux alternatives extrudées ou rabotées ?

Le choix du dissipateur thermique approprié est essentiel. Il a une incidence sur les performances, le coût et la conception. Les ailettes forgées, extrudées et skivées présentent chacune des avantages uniques.

Pour vous aider à prendre une décision, comparons-les directement. Cette comparaison se concentre sur les facteurs clés à prendre en compte.

Comparaison rapide

Voici un tableau simple pour commencer. Il vous donne un aperçu général des forces et des faiblesses de chaque technologie.

| Fonctionnalité | Forgé | Extrudé | Écrasé |

|---|---|---|---|

| Performance thermique | Excellent | Bon | Très bon |

| Liberté de conception | Bon | Limitée | Excellent |

| Coût unitaire (volume élevé) | Faible | Très faible | Haut |

Cela donne un aperçu rapide pour une première évaluation.

Matrice d'évaluation détaillée

Examinons les détails plus en détail. Pour faire le choix optimal, il faut bien comprendre les nuances de chaque méthode de fabrication. Chez PTSMAKE, nous aidons nos clients à faire ces choix tous les jours.

Informations sur les performances thermiques

Un dissipateur thermique forgé offre une excellente dissipation thermique omnidirectionnelle. Cela est dû à sa structure granulaire uniforme.

Les dissipateurs thermiques extrudés sont performants, mais leurs propriétés thermiques peuvent être anisotrope9. La chaleur se propage mieux le long de la longueur d'extrusion que transversalement. Les ailettes skivées sont d'un seul tenant, ce qui garantit un chemin thermique parfait de la base à l'extrémité de l'ailette.

Considérations relatives à la conception et à la mécanique

La liberté de conception est un facteur important. Le forgeage permet d'obtenir des formes 3D complexes, telles que des goupilles rondes ou elliptiques. L'extrusion vous limite à des profils 2D avec une section transversale fixe.

Le chanfreinage offre les rapports d'aspect les plus élevés pour les ailettes très hautes et très fines. Il est idéal pour le refroidissement par convection forcée.

Voici une matrice comparative plus structurée que nous utilisons.

| Critère | Dissipateur thermique forgé | Dissipateur thermique extrudé | Dissipateur thermique rainuré |

|---|---|---|---|

| Performance thermique | Isotrope, excellent | Anisotrope, Bon | Excellent, finition parfaite entre l'aileron et la base |

| Liberté de conception (format d'image) | Bon (jusqu'à 25:1) | Limité (jusqu'à 12:1) | Excellent (jusqu'à 50:1) |

| Intégrité mécanique | Très élevé, robuste | Haut | Modéré, les nageoires peuvent être délicates |

| Coût de fabrication | Moyen (faible en volume élevé) | Faible (très faible dans les volumes élevés) | Haut |

| Investissement dans l'outillage | Haut | Faible à moyen | Faible |

Cette analyse détaillée permet d'identifier la meilleure solution pour des besoins spécifiques. L'outillage initial pour un dissipateur thermique forgé peut être plus coûteux, mais les coûts unitaires diminuent considérablement avec le volume.

Cette matrice fournit un guide pratique pour choisir entre les dissipateurs thermiques forgés, extrudés et skivés. La meilleure option dépend de vos besoins thermiques spécifiques, des contraintes de conception et du volume de production. Le forgeage offre souvent un compromis idéal entre performances et évolutivité dans de nombreuses applications.

Quelles sont les opérations secondaires typiques après le forgeage et pourquoi ?

Une pièce forgée brute est solide, mais elle est rarement prête à l'emploi. Elle ne constitue qu'un point de départ. Les opérations post-forgeage transforment cette pièce brute en un composant fini.

Ces étapes ajoutent de la précision et des propriétés spécifiques. Examinons un flux de travail type pour un composant tel qu'un Dissipateur thermique forgé.

Flux de travail type après forgeage

| Étape | Fonctionnement | Objectif |

|---|---|---|

| 1 | Ébavurage | Sécurité et préparation |

| 2 | Usinage CNC | Précision et caractéristiques |

| 3 | Anodisation | Protection et performance |

Cette séquence garantit que chaque étape s'appuie sur la précédente. Elle permet d'obtenir des résultats optimaux pour le produit final.

Une pièce forgée doit être affinée pour répondre à des spécifications précises. Ce processus ne consiste pas seulement à nettoyer la pièce. Il s'agit d'ajouter une valeur essentielle à chaque étape. Chaque opération a un objectif clair et distinct.

Étape 1 : Ébavurage pour un démarrage propre

Avant tout travail de précision, nous devons ébavurer la pièce. Ce processus permet d'éliminer les bords tranchants, ou bavures. Ceux-ci sont des résidus du processus de forgeage lui-même.

Il s'agit d'une première étape cruciale pour deux raisons. Elle garantit que la pièce peut être manipulée en toute sécurité. Elle permet également de la préparer pour un montage précis dans les machines CNC. Une surface propre est essentielle pour obtenir une précision optimale.

Étape 2 : Usinage CNC pour une précision optimale

Le forgeage permet d'obtenir la forme de base et la résistance du matériau. Cependant, il ne permet pas d'obtenir des tolérances serrées pour des caractéristiques telles que les surfaces de montage ou les trous. C'est là que l'usinage CNC est essentiel.

Chez PTSMAKE, nous utilisons le fraisage CNC pour créer des surfaces parfaitement planes. Cela est essentiel pour un Dissipateur thermique forgé pour établir un contact solide avec une source de chaleur. Nous perçons et taraudons également des trous selon des spécifications précises.

Objectifs clés en matière d'usinage

| Fonctionnalité | Objectif d'usinage | Pourquoi c'est important |

|---|---|---|

| Face de montage | Obtenir une planéité élevée | Assure un transfert thermique maximal |

| Trous de montage | Emplacement et taille précis | Garantit un montage correct |

| Ailerons/Canaux | Mise en forme finale | Optimise la circulation de l'air et le refroidissement |

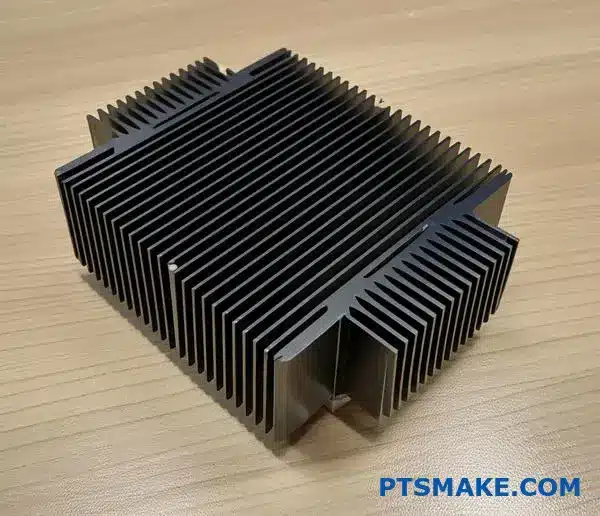

Étape 3 : Anodisation pour plus de durabilité et de performance

La dernière étape consiste souvent en un traitement de surface. L'anodisation est un choix populaire pour les pièces forgées en aluminium. Il s'agit d'un Passivation électrolytique10 processus qui crée une couche d'oxyde dure et durable à la surface.

Cette couche offre une excellente résistance à la corrosion. Pour un dissipateur thermique, elle augmente également l'émissivité de surface. Cela permet de diffuser la chaleur plus efficacement, améliorant ainsi considérablement les performances de refroidissement.

Les opérations post-forgeage sont essentielles pour transformer une pièce brute. Des étapes telles que l'usinage et l'anodisation ajoutent la précision, les caractéristiques et les propriétés de surface nécessaires. Elles garantissent que le composant final fonctionne de manière fiable et répond à toutes les exigences de conception.

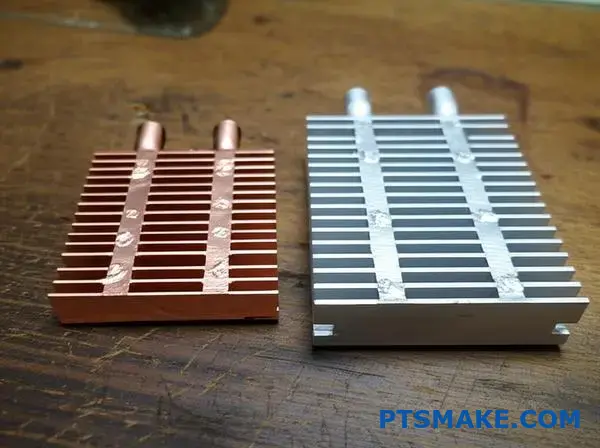

En quoi les dissipateurs thermiques en cuivre et en aluminium forgés diffèrent-ils sur le plan structurel ?

Le choix entre le cuivre forgé et l'aluminium ne se limite pas aux performances thermiques. Il s'agit d'une décision cruciale qui a une incidence sur le poids, le coût et la fabricabilité. Chaque matériau se comporte différemment pendant le processus de forgeage.

Cela influence directement la structure finale du dissipateur thermique et son adéquation à votre application spécifique.

Principales propriétés des matériaux

Le cuivre est le champion incontesté de la conductivité thermique. Cependant, l'aluminium est beaucoup plus léger et généralement plus économique. Ces différences fondamentales constituent le point de départ de toute réflexion en matière de conception.

| Propriété | Cuivre forgé | Aluminium forgé |

|---|---|---|

| Conductivité thermique | Excellent (~400 W/mK) | Bon (~220 W/mK) |

| Densité | Élevée (8,96 g/cm³) | Faible (2,70 g/cm³) |

| Coût relatif | Plus élevé | Plus bas |

En fin de compte, le choix dépend de l'équilibre entre ces facteurs. Vous devez décider si l'avantage thermique du cuivre justifie son poids et son coût supplémentaires.

Une comparaison plus approfondie

Les différences structurelles se répercutent également sur le processus de fabrication. Le forgeage du cuivre est nettement plus difficile que celui de l'aluminium. Il nécessite des pressions et des températures beaucoup plus élevées. Cette complexité se traduit souvent par des coûts d'outillage plus élevés et des délais de fabrication potentiellement plus longs.

Difficulté de forgeage et conception

La malléabilité de l'aluminium permet de concevoir des ailettes plus complexes lors du forgeage. La résistance du cuivre à la déformation peut parfois limiter la complexité d'un dissipateur thermique forgé. C'est un point crucial dont nous discutons souvent avec nos clients chez PTSMAKE.

De plus, la faible densité de l'aluminium en fait le matériau idéal pour les applications où le poids est un facteur déterminant. Un dissipateur thermique en cuivre sera plus de trois fois plus lourd qu'un dissipateur en aluminium de taille identique.

Corrosion et compatibilité des matériaux

Le cuivre résiste naturellement bien à la corrosion. Cependant, un problème structurel majeur survient lorsqu'il est en contact direct avec l'aluminium dans un environnement humide. Cela peut entraîner Corrosion galvanique11, qui peuvent dégrader les matériaux au fil du temps. Il est essentiel d'utiliser des matériaux de placage ou d'interface thermique appropriés pour éviter cela.

Quand choisir le cuivre plutôt que l'aluminium

Certaines applications exigent une dissipation thermique supérieure que seul le cuivre peut offrir. Cette décision est généralement motivée par des charges thermiques extrêmes dans des espaces compacts.

| Application | Matériau recommandé | Raison principale |

|---|---|---|

| Processeurs/processeurs graphiques haute performance | Cuivre | Dissipation thermique maximale dans un encombrement réduit. |

| Lasers de grande puissance | Cuivre | Évacue rapidement la chaleur des diodes sensibles. |

| Modules d'alimentation industriels | Cuivre | Gère de manière fiable des charges thermiques intenses et constantes. |

| Phares à LED pour automobiles | Aluminium | Bonnes performances pour un poids et un coût réduits. |

Le choix dépend de la question de savoir si les performances et la longévité de votre appareil dépendent d'une dissipation rapide de la chaleur. Si tel est le cas, le cuivre est l'investissement à privilégier.

Le choix entre le cuivre forgé et l'aluminium est un exercice d'équilibre. Il faut mettre en balance les performances thermiques supérieures du cuivre et les avantages de l'aluminium en termes de poids, de coût et de facilité de fabrication. Le matériau optimal est toujours dicté par les exigences spécifiques de votre application.

Comment transformer un dissipateur thermique extrudé en dissipateur forgé ?

Passons en revue une conversion pratique. Ce processus transforme une simple pièce extrudée en un dissipateur thermique forgé de qualité supérieure. Il s'agit de faire des choix de conception intelligents.

Nous nous concentrons sur l'exploitation des atouts uniques du forgeage. Cela implique la création de formes complexes en 3D et l'intégration directe de caractéristiques.

Objectifs de conversion du projet

L'objectif principal est d'améliorer les performances thermiques. Nous souhaitons également simplifier l'assemblage du produit final.

| Aspect de la conception | Extrudé (avant) | Faux (Après) |

|---|---|---|

| Géométrie des ailerons | Ailerons simples, droits, en 2D | Ailettes complexes en 3D |

| Montage | Fixations séparées nécessaires | Poteaux de montage intégrés |

| Conception de la base | Épaisseur uniforme | Optimisé pour la dissipation thermique |

| Débit d'air | Limité à une seule direction | Omnidirectionnel |

Le principal obstacle est l'investissement initial dans l'outillage. Une matrice de forgeage coûte plus cher qu'une matrice d'extrusion. Comment justifier cet investissement ? Nous devons prouver que les gains de performance compensent le coût.

Chez PTSMAKE, nous aidons nos clients à analyser ce compromis. Il s'agit de valeur à long terme, et pas seulement de prix initial.

Optimisation de la conception pour le forgeage

La création d'ailettes complexes en 3D constitue un avantage majeur. Cela augmente considérablement la surface. Une surface plus importante signifie une meilleure dissipation de la chaleur. C'est l'un des principaux avantages d'un dissipateur thermique forgé.

Nous avons également repensé la base. Une base plus épaisse directement sous la source de chaleur améliore la diffusion de la chaleur. Cela fonctionne car le forgeage renforce le matériau. conductivité thermique isotrope12. La chaleur se propage efficacement dans toutes les directions, et non pas uniquement selon un seul axe.

Intégration des fonctionnalités pour réduire les coûts

Nous pouvons forger des éléments tels que des poteaux de montage directement dans la pièce. Cela élimine le besoin de matériel séparé. Cela réduit également le temps d'assemblage et les coûts de main-d'œuvre. Ces économies en aval sont essentielles pour justifier l'investissement initial dans l'outillage.

La refonte pour le forgeage utilise des ailettes 3D et des fonctionnalités intégrées pour améliorer les performances. Bien que les coûts d'outillage soient plus élevés, les gains thermiques et les économies réalisées lors de l'assemblage offrent souvent un excellent retour sur investissement, ce qui en fait un choix judicieux pour les applications hautes performances.

Découvrez les solutions avancées de dissipateurs thermiques forgés avec PTSMAKE

Prêt à découvrir les performances, la précision et la fiabilité supérieures des dissipateurs thermiques forgés sur mesure ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis personnalisé. Donnez une nouvelle dimension à votre prochain projet grâce à une expertise éprouvée, des délais d'exécution rapides et une assistance technique de classe mondiale. Passez à l'action et demandez dès maintenant votre solution personnalisée !

Découvrez comment les propriétés des matériaux, telles que la conductivité thermique, peuvent varier en fonction de la direction. ↩

Découvrez ce concept clé et son impact direct sur l'efficacité du transfert thermique. ↩

Découvrez comment fonctionnent les différents matériaux d'interface thermique et leurs effets sur les performances. ↩

Cliquez ici pour comprendre en quoi cette propriété est cruciale pour les performances du dissipateur thermique. ↩

Comprenez ce concept clé pour améliorer les performances thermiques et l'efficacité globale de votre dissipateur thermique. ↩

Découvrez comment les interfaces et les imperfections des matériaux entravent la circulation de la chaleur. ↩

Découvrez comment cet aspect métallurgique influe sur la résistance et la formabilité des matériaux lors du forgeage. ↩

Comprenez comment cet indicateur essentiel influence l'efficacité de refroidissement de votre dissipateur thermique et vos choix de conception. ↩

Comprendre comment les propriétés des matériaux varient en fonction de la direction et de l'impact sur les performances thermiques. ↩

Découvrez les principes scientifiques qui expliquent comment ce procédé améliore la protection des surfaces et les performances thermiques. ↩

Découvrez comment ce processus électrochimique peut avoir un impact sur l'intégrité structurelle des assemblages comportant des métaux dissemblables. ↩

Comprenez comment les propriétés des matériaux influencent le transfert thermique afin de faire de meilleurs choix de conception. ↩