Vous rencontrez des difficultés pour gérer la chaleur dans les systèmes à haute puissance où les solutions de refroidissement standard ne suffisent tout simplement pas à gérer la charge thermique ? Les dissipateurs thermiques de grande taille deviennent indispensables lorsque la puissance dépasse 100 W, mais choisir une conception ou une approche de fabrication inadaptée peut entraîner des pannes du système, des modifications coûteuses et des retards dans les délais du projet.

Les dissipateurs thermiques de grande taille sont des solutions spécialisées de gestion thermique conçues pour les applications à haute puissance dépassant généralement 100 W. Ils se caractérisent par leur masse thermique importante, leurs procédés de fabrication avancés tels que l'extrusion ou l'usinage CNC, et leurs exigences d'intégration qui vont bien au-delà du refroidissement électronique standard.

Le défi ne réside pas seulement dans la taille, mais aussi dans la compréhension du processus de fabrication, du mécanisme de montage et de l'approche de refroidissement qui garantiront des performances fiables pour votre application spécifique. Je vais vous présenter les principales classifications et considérations de conception qui distinguent les implémentations réussies de dissipateurs thermiques de grande taille de celles qui posent problème.

Qu'est-ce qui définit un dissipateur thermique comme ‘ grand ’ au-delà de sa taille physique ?

Lorsque nous parlons d'un dissipateur thermique de grande taille, nous avons tendance à imaginer un bloc de métal massif. Mais la taille physique n'est qu'une partie de l'histoire. La véritable définition réside dans ses capacités de performance thermique.

Plus qu'un simple chiffre

La fonction principale d'un dissipateur thermique est de dissiper la chaleur. Un dissipateur " grand " est généralement conçu pour des applications à haute puissance, traitant souvent plus de 100 watts d'énergie thermique.

Indicateurs clés de performance

Cela va au-delà du simple refroidissement des composants. Il s'agit désormais de gérer la charge thermique de l'ensemble du système, afin de garantir sa fiabilité dans des conditions d'utilisation intensives.

| Fonctionnalité | Dissipateur thermique standard | Grand dissipateur thermique |

|---|---|---|

| Niveau de puissance | Généralement < 100 W | Souvent > 100 W |

| Objectif principal | Refroidissement des composants | Gestion thermique au niveau du système |

La physique du refroidissement haute performance

Un facteur clé qui distingue un dissipateur thermique de grande taille est sa masse thermique. Il s'agit de la capacité du dissipateur thermique à absorber une quantité importante d'énergie thermique sans augmentation rapide de sa propre température. Ceci est crucial pour gérer les pics de puissance soudains.

Il sert de tampon, lissant les fluctuations de température et protégeant les composants électroniques sensibles. Il s'agit d'un défi très différent du refroidissement d'un processeur de bureau standard.

Mesures de performance

L'efficacité d'un dissipateur thermique est souvent mesurée par son résistance thermique1. Une valeur plus faible indique de meilleures performances, ce qui signifie que la chaleur peut être transférée plus efficacement depuis la source. Dans les applications à grande échelle, minimiser cette valeur est un objectif de conception primordial. Chez PTSMAKE, nous nous concentrons sur des conceptions qui optimisent cet aspect.

Applications exigeantes

Les industries qui ont besoin de solutions thermiques robustes stimulent la demande pour ces dissipateurs thermiques spécialisés. Ils garantissent à la fois la performance et la longévité des systèmes critiques.

| Application | Dissipation de puissance typique | Défi rafraîchissement |

|---|---|---|

| Serveurs de centre de données | 150 W – 500 W par CPU | Haute densité, charge constante |

| Variateurs industriels | 200 W – 1 000 W+ | Environnements difficiles, fiabilité |

| DEL de haute puissance | 100 W – 300 W | Maintenir la qualité et la durée de vie de la lumière |

Un dissipateur thermique " de grande taille " se caractérise par sa capacité à gérer des charges thermiques élevées (> 100 W) et par sa masse thermique importante. Sa conception répond aux exigences strictes d'applications industrielles spécifiques et va bien au-delà des simples dimensions physiques pour se concentrer sur des indicateurs de performance critiques.

Quels sont les processus de fabrication essentiels à la fabrication de dissipateurs thermiques de grande taille ?

Il est essentiel de choisir le bon procédé pour un dissipateur thermique de grande taille. Votre choix a une incidence sur les performances, le coût et le délai de livraison. Les principales méthodes ont chacune leur place. Tout dépend de vos besoins spécifiques en matière de thermique et de conception.

Méthodes courantes de fabrication

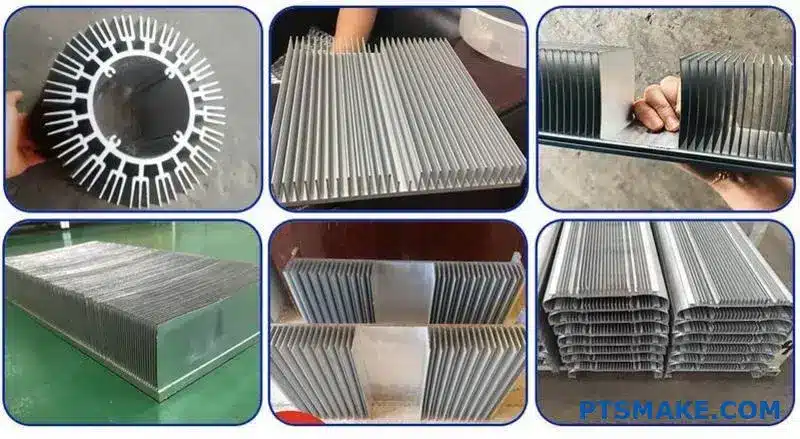

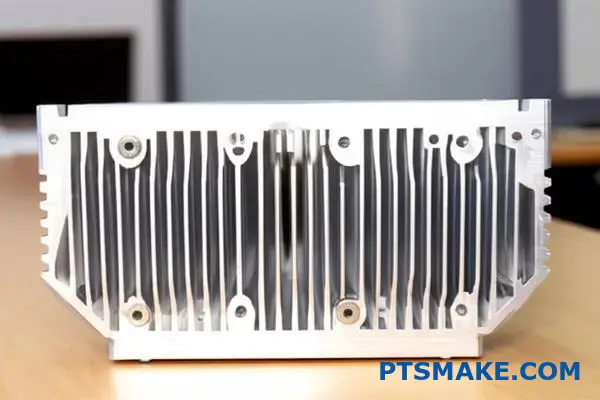

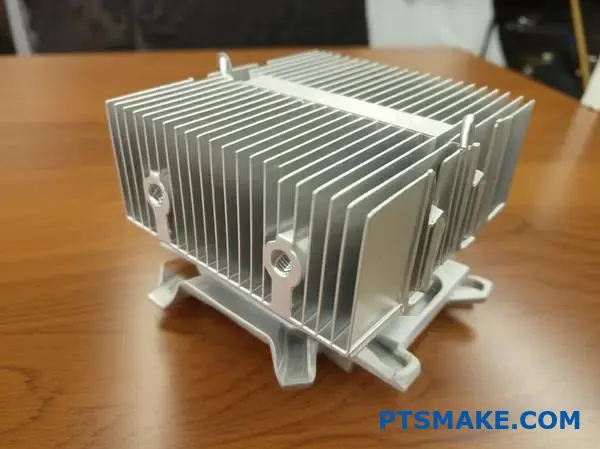

L'extrusion est idéale pour la production à grand volume. Les méthodes d'ailettes collées et d'ailettes raclées permettent d'obtenir une densité d'ailettes élevée. L'usinage CNC offre une liberté de conception ultime pour les formes complexes.

| Processus | Meilleur pour | Échelle type |

|---|---|---|

| Extrusion | Volume élevé, profils simples | Moyen à grand |

| Bonded Fin | Haute densité d'ailettes, métaux dissemblables | Grand à très grand |

| Aileron écaillé | Densité de ailettes très élevée, bloc unique | Moyen à grand |

| Usinage CNC | Géométries complexes, prototypes | Tous, en particulier les grands |

Le choix d'un procédé de fabrication ne se limite pas à la pièce finale. Il s'agit d'une décision stratégique qui doit tenir compte à la fois des performances, des coûts et de la complexité. Chaque méthode présente des avantages et des limites distincts que vous devez prendre en considération dès le début de la phase de conception.

Comparaison des processus clés

Chez PTSMAKE, nous aidons quotidiennement nos clients à prendre cette décision. Par exemple, l'extrusion est souvent l'option la plus rentable pour les projets simples à grande échelle. Cependant, ses capacités de conception sont limitées par la matrice d'extrusion.

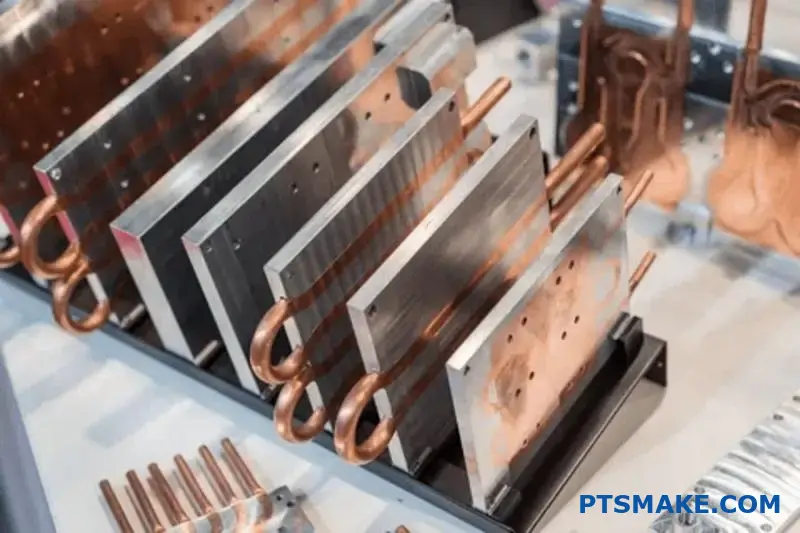

Les dissipateurs thermiques à ailettes collées offrent plus de flexibilité. Ils nous permettent d'utiliser différents matériaux pour la base et les ailettes. Cela permet d'optimiser les performances thermiques. Cependant, le processus de collage introduit une interface supplémentaire. Cette interface peut avoir un impact sur l'ensemble. résistance thermique2 du produit final.

Les ailettes skivées et l'usinage CNC offrent les meilleures performances pour les applications exigeantes. Le skiving permet de créer des ailettes très fines et denses à partir d'un seul bloc de métal. Cela évite tout problème d'interface. L'usinage CNC permet d'obtenir presque toutes les géométries, ce qui est parfait pour les solutions de refroidissement uniques ou intégrées.

Compromis liés au choix du procédé

| Méthode | Performance thermique | Flexibilité de la conception | Coût unitaire (volume élevé) |

|---|---|---|---|

| Extrusion | Bon | Faible | Faible |

| Bonded Fin | Très bon | Haut | Moyen |

| Aileron écaillé | Excellent | Moyen | Haut |

| Usinage CNC | Excellent | Très élevé | Haut |

Il est essentiel de comprendre ces compromis. Nous nous efforçons de trouver le juste équilibre entre le processus de fabrication, vos exigences techniques et votre budget pour un projet de dissipateur thermique de grande envergure.

La méthode de fabrication appropriée (extrusion, ailettes collées, ailettes rabotées ou usinage CNC) dépend des besoins spécifiques de votre projet. Tenez compte de facteurs tels que les performances thermiques, la complexité de la conception, le volume et le budget afin de faire le meilleur choix pour votre dissipateur thermique de grande taille.

Quelles sont les principales catégories de dissipateurs thermiques à refroidissement par air de grande taille ?

Le processus de fabrication est essentiel. Il détermine les performances et le coût d'un dissipateur thermique. Chaque méthode offre des avantages uniques pour différents défis thermiques. On distingue principalement quatre types dans l'industrie.

Méthodes de fabrication de base

Il s'agit notamment des modèles à ailettes extrudées, skivées, collées et pliées. Les comprendre vous aidera à choisir la solution adaptée à votre projet. Ce choix a une incidence sur tous les aspects, du refroidissement au coût.

Comparaison rapide

Voici un aperçu général de ces types courants.

| Méthode de fabrication | Performances typiques | Niveau de coût |

|---|---|---|

| Extrudé | Faible à moyen | Faible |

| Écrasé | Moyen à élevé | Moyen |

| Bonded Fin | Haut | Haut |

| Aileron plié | Moyen | Moyenne-élevée |

Examinons ces méthodes de plus près. Chacune a sa place dans la gestion thermique. Le choix dépend vraiment de vos besoins spécifiques pour un dissipateur thermique de grande taille.

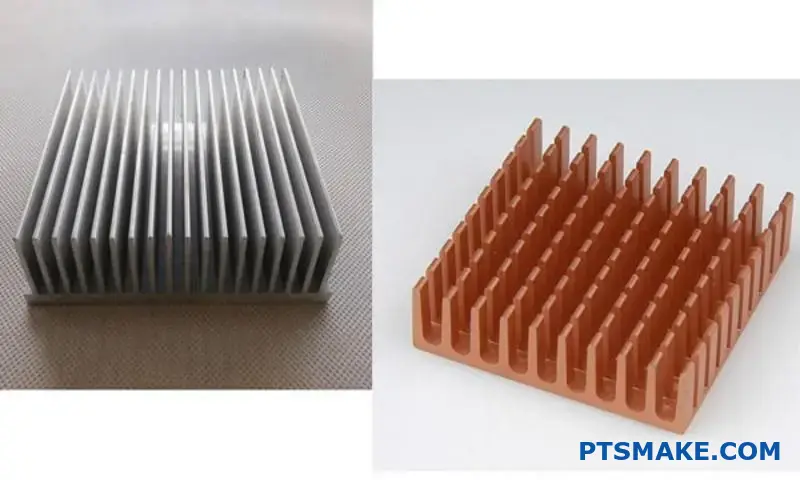

Ailettes extrudées et rabotées

Les dissipateurs thermiques extrudés sont très courants. Ils sont fabriqués en poussant de l'aluminium à travers une matrice. Ce processus est rentable. Cependant, il limite la hauteur et l'espacement des ailettes, ce qui peut affecter la puissance de refroidissement.

Les dissipateurs thermiques à ailettes skived offrent de meilleures performances. Nous les fabriquons en découpant de fines ailettes dans un bloc solide de cuivre ou d'aluminium. Cette méthode permet d'obtenir une densité d'ailettes plus élevée sans aucun matériau d'interface, ce qui améliore le transfert de chaleur.

Ailerons collés et pliés

Pour les besoins en puissance élevée, les ailettes collées sont excellentes. Nous usinons une base, puis fixons les ailettes individuellement. Chez PTSMAKE, nos compétences en usinage CNC garantissent une liaison thermique parfaite. Cela permet d'obtenir des ailettes très hautes et même des conceptions en métaux mixtes.

Les dissipateurs thermiques à ailettes pliées sont légers et efficaces. Une feuille de métal est estampée et pliée. Elle est ensuite brasée à une plaque de base. Cette technique permet d'obtenir une grande surface, ce qui contribue à réduire la température globale. résistance thermique3 de l'assemblée.

Voici une analyse plus détaillée.

| Type de dissipateur thermique | Meilleur pour | Densité des ailerons | Options de matériaux |

|---|---|---|---|

| Extrudé | Puissance standard à faible coût | Faible | Aluminium |

| Écrasé | Conductivité thermique élevée | Haut | Cuivre, aluminium |

| Bonded Fin | Haute puissance, conceptions personnalisées | Très élevé | Métaux mixtes |

| Aileron plié | Besoins légers | Haut | Aluminium, cuivre |

Choisir le dissipateur thermique adapté signifie adapter la méthode de fabrication aux exigences thermiques, budgétaires et spatiales de votre application. Chaque type offre un équilibre distinct entre performances et coût, garantissant ainsi une solution optimale toujours adaptée à vos besoins.

Comment les grands systèmes de refroidissement par liquide sont-ils structurés et classés ?

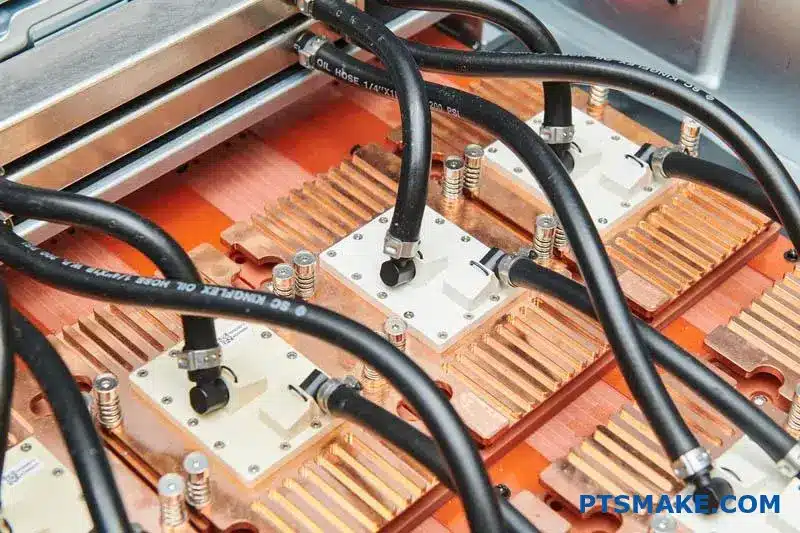

Les grands systèmes de refroidissement par liquide ont tous une structure de base commune. Considérez-les comme un système circulatoire pour la chaleur.

Il dissipe efficacement l'énergie thermique. Cela permet aux composants électroniques haute puissance de fonctionner à une température modérée et de manière stable.

Analysons les composants essentiels et les classifications.

Les composants essentiels d'un circuit de refroidissement liquide

Chaque boucle comporte quatre éléments clés qui fonctionnent ensemble.

- Plaque froide : Se place directement sur la source de chaleur.

- Pompe : C'est le cœur, qui fait circuler le liquide de refroidissement.

- Radiateur : Un grand dissipateur thermique qui libère la chaleur dans l'air.

- Tuyaux : Relie tout dans une boucle fermée.

Catégories principales du système

Nous classons principalement ces systèmes en fonction de leur mode de fonctionnement.

| Catégorie | Caractéristiques principales |

|---|---|

| Refroidissement actif | Utilise une pompe pour déplacer activement le liquide. |

| Refroidissement passif | Fonctionne par convection naturelle, sans pompe. |

Refroidissement direct sur puce ou refroidissement par immersion : examen approfondi

Le refroidissement Direct-to-Chip (DTC) est une question de précision. Les plaques froides, souvent des pièces complexes usinées par CNC, se montent directement sur les composants chauds tels que les processeurs ou les cartes graphiques.

Cette approche ciblée est très efficace. L'ajustement doit être parfait pour un transfert thermique optimal, un détail auquel nous accordons une importance particulière chez PTSMAKE.

Le refroidissement par immersion repose sur une philosophie complètement différente. Il consiste à immerger l'ensemble des composants du serveur dans un liquide non conducteur, ou fluide diélectrique4. Cette méthode offre un refroidissement total et uniforme.

Choisir la bonne approche : une question de compromis

Le meilleur choix dépend toujours des besoins spécifiques de l'application. Il n'existe pas de réponse unique valable pour toutes les situations.

Dans le cadre de projets antérieurs, nous avons aidé nos clients à évaluer ces options. Il s'agit de trouver le juste équilibre entre performances, maintenance à long terme et, bien sûr, budget.

Voici un tableau simple pour vous aider à les comparer.

| Fonctionnalité | Direct-to-Chip (DTC) | Refroidissement par immersion |

|---|---|---|

| Efficacité | Très efficace pour les points chauds ciblés. | Refroidissement extrêmement efficace et uniforme. |

| Complexité | Plus simple à installer et à entretenir. | Une infrastructure plus complexe est nécessaire. |

| Évolutivité | Facile à adapter par composant. | Idéal pour les racks de serveurs volumineux et denses. |

| Coût des matériaux | Coût initial du matériel réduit. | Coût élevé des fluides spécialisés. |

Pour comprendre un système, il faut connaître ses composants : plaque froide, pompe, radiateur et tuyauterie. Les systèmes sont classés en deux catégories : actifs ou passifs, et selon leur méthode, comme le refroidissement direct sur puce ou l'immersion totale. Chaque conception offre des compromis uniques en termes d'efficacité, de complexité et de coût.

Comment les dissipateurs thermiques de grande taille sont-ils classés en fonction de leur application prévue ?

Un grand dissipateur thermique n'est jamais un composant universel. Sa conception dépend fondamentalement de l'application pour laquelle il est destiné. Les différents composants électroniques produisent de la chaleur de manière très différente.

Par conséquent, la solution thermique doit être adaptée au défi spécifique. Une conception destinée à une alimentation électrique industrielle ne fonctionnera pas sur un processeur de serveur.

Principaux moteurs d'application

Il est essentiel de comprendre ces distinctions pour assurer une gestion thermique efficace. Chaque application présente des exigences uniques en matière de taille, de forme et de matériau.

| Domaine d'application | Objectif principal en matière de conception |

|---|---|

| IGBT / Électronique de puissance | Gestion des courants et tensions élevés |

| Réseaux de LED haute puissance | Diffusion large et uniforme de la chaleur |

| CPU / GPU du serveur | Élimination intense et concentrée de la chaleur |

| Alimentation électrique industrielle | Fiabilité à long terme |

Défis thermiques uniques pour chaque application

En approfondissant la question, nous voyons comment des besoins spécifiques conduisent à des conceptions distinctes. Il ne s'agit pas seulement de dissiper la chaleur, mais aussi de savoir comment et où cette chaleur est générée. Dans nos projets passés chez PTSMAKE, nous avons vu comment le fait de négliger ces détails conduit à l'échec.

IGBT et électronique de puissance

Ces composants gèrent des charges électriques importantes. Leurs dissipateurs thermiques doivent être robustes, souvent dotés d'ailettes épaisses pour supporter des cycles thermiques élevés. L'isolation électrique est également un facteur important en matière de sécurité et de performances dans la conception.

Réseaux de LED haute puissance

Ici, la chaleur est répartie sur une grande surface. L'objectif principal est d'assurer un refroidissement uniforme afin de maintenir la qualité de la lumière et d'éviter un vieillissement prématuré. Cela nécessite souvent un dissipateur thermique de grande taille avec une plaque de base très plate.

Processeurs et processeurs graphiques pour serveurs

C'est un jeu d'extrêmes. Le Densité du flux thermique5 est incroyablement élevée, ce qui nécessite un refroidissement agressif dans un espace très restreint. Les conceptions intègrent souvent des caloducs ou des chambres à vapeur pour évacuer la chaleur de la puce vers un grand empilement d'ailettes.

Alimentations électriques industrielles

La fiabilité est la priorité absolue. Ces systèmes reposent souvent sur un refroidissement passif pour fonctionner pendant des années sans entretien. Cela implique un espacement plus important entre les ailettes afin de favoriser une convection naturelle efficace et de minimiser l'accumulation de poussière, ce qui représente une approche totalement différente.

La première étape consiste à comprendre le profil thermique unique de l'application. Un dissipateur thermique pour un processeur est complètement différent de celui destiné à un ensemble de LED. La conception doit correspondre aux exigences spécifiques en matière de charge thermique, d'espace et de fiabilité.

En quoi les mécanismes de montage des dissipateurs thermiques de grande taille varient-ils ?

Il est essentiel de choisir le bon mécanisme de montage. Cela garantit que votre grand dissipateur thermique fonctionne de manière optimale. La méthode utilisée a une incidence sur tous les aspects, du transfert thermique à l'intégrité structurelle.

Méthodes de montage courantes

Différentes applications exigent différentes solutions. Chacune présente des avantages et des inconvénients qui lui sont propres.

Poussoirs

Ils offrent une installation rapide, sans outils. Ils sont souvent utilisés dans des environnements moins exigeants.

Vis avec ressorts

Cette méthode offre une pression plus constante. C'est un choix fiable pour les besoins en haute performance.

| Méthode | Vitesse d'installation | Contrôle de la pression | Coût |

|---|---|---|---|

| Poussoirs | Très rapide | Faible | Faible |

| Vis et ressorts | Modéré | Haut | Modéré |

| Montage sur châssis | Lenteur | Très élevé | Haut |

Ce choix a une incidence directe sur la durée de vie de votre appareil.

Le rôle crucial de la pression croissante

Au-delà de la simple fixation du dissipateur thermique, la pression de montage est essentielle. Elle influence directement le matériau d'interface thermique (TIM).

Une pression inégale crée des espaces et des poches d'air. Cela entrave considérablement le transfert de chaleur. Nous avons constaté ce phénomène lors de projets antérieurs chez PTSMAKE. Une pression adéquate garantit un transfert minimal et uniforme. Épaisseur de la ligne de liaison6.

Cette fine couche est essentielle pour un refroidissement efficace.

Montage direct sur châssis

Pour les applications nécessitant des dissipateurs thermiques lourds et volumineux, c'est la meilleure solution. Elle permet de boulonner le dissipateur thermique directement au châssis du système. Cela offre une stabilité et un soutien maximaux.

Il permet également d'obtenir une pression de montage très élevée et uniforme. Ceci est essentiel pour les composants de grande taille et de forte puissance. Cependant, cela nécessite une conception minutieuse du dissipateur thermique et du châssis.

| Facteur de pression | Impact sur TIM | Conséquence de l'erreur |

|---|---|---|

| Trop bas | Mauvais contact | Surchauffe, panne |

| Trop élevé | Pompage TIM | Performances réduites |

| Inégal | Espaces d'air | Points chauds, dommages |

Obtenir la pression idéale est tout un art. Dans notre travail, nous collaborons souvent avec nos clients. Nous les aidons à affiner leurs conceptions afin d'atteindre cet équilibre.

Le choix d'une méthode de montage est plus qu'un simple choix mécanique. C'est un choix thermique. Le mécanisme approprié, comme des vis à ressort ou des fixations de châssis, garantit une pression constante. Cela optimise les performances du TIM pour tout dissipateur thermique de grande taille, en empêchant la formation de points chauds et en garantissant la fiabilité.

Comment refroidiriez-vous un onduleur de 3 kW dans une armoire fermée ?

Relevez un défi courant. Vous disposez d'un onduleur de 3 kW à l'intérieur d'une armoire hermétique. La chaleur s'accumule rapidement. Quelle est la meilleure stratégie de refroidissement ?

Nous avons trois options principales. Un grand dissipateur thermique interne avec ventilateurs. Un dissipateur thermique externe. Ou un circuit de refroidissement liquide.

Chacun a ses avantages et ses inconvénients. Le bon choix dépend de vos besoins spécifiques. Comparons-les.

| Méthode de refroidissement | Cas d'utilisation principal | Facteur clé |

|---|---|---|

| Dissipateur thermique interne + ventilateurs | Sensible au coût, chaleur modérée | Simplicité |

| Dissipateur thermique externe | Environnements hermétiques, haute fiabilité | Isolement |

| Refroidissement par liquide | Performances extrêmes, espace restreint | Efficacité |

Ce guide vous aide à prendre une décision.

Analyse des contraintes

Pour choisir la solution adaptée, il faut tenir compte des contraintes de votre projet. Il s'agit généralement du coût, de l'espace disponible et des performances requises. Examinons les avantages et les inconvénients de chaque option.

Coût et performance

Un grand dissipateur thermique interne est souvent le choix le plus économique. Associé à des ventilateurs à haut débit d'air, il gère efficacement les charges thermiques modérées. Il s'agit d'une solution simple et fiable que l'on rencontre souvent.

Le refroidissement liquide se situe à l'autre extrémité. Il offre les meilleures performances, en particulier dans les espaces compacts. Cependant, son coût initial et sa complexité sont beaucoup plus élevés. Il nécessite des pompes, des radiateurs et des tuyaux.

Un dissipateur thermique externe est un compromis. Il coûte plus cher qu'une installation interne, mais est moins complexe qu'un système de refroidissement liquide. Il excelle dans l'évacuation complète de la chaleur à l'extérieur du boîtier. C'est idéal pour les composants électroniques sensibles.

Considérations relatives à l'espace et à l'entretien

La solution interne nécessite suffisamment d'espace à l'intérieur du boîtier pour le dissipateur thermique et une circulation d'air adéquate. Si l'espace est restreint, cela pourrait ne pas fonctionner.

Le refroidissement liquide peut être très compact au niveau des composants. Mais vous avez tout de même besoin d'espace pour le radiateur et la pompe. La maintenance est également plus complexe, avec des points de fuite potentiels.

La clé réside dans l'équilibre du système. résistance thermique7 contre ces contraintes pratiques. Chez PTSMAKE, nous utilisons l'usinage CNC pour créer des dissipateurs thermiques sur mesure. Cela permet d'optimiser les conceptions qui s'adaptent parfaitement aux espaces restreints, améliorant ainsi l'efficacité sans la complexité du refroidissement liquide.

| Contrainte | Évier interne + ventilateurs | Évier externe | Refroidissement par liquide |

|---|---|---|---|

| Coût initial | Faible | Moyen | Haut |

| Performance | Bon | Très bon | Excellent |

| Espace nécessaire | Élevé (interne) | Moyen (externe) | Faible (composant) |

| Maintenance | Faible | Faible | Moyen |

| Complexité | Faible | Moyen | Haut |

Choisir le meilleur système de refroidissement pour un onduleur de 3 kW n'est pas une question de réponse " unique ". Il s'agit plutôt d'évaluer les compromis. Vous devez trouver le juste équilibre entre le coût, l'espace et les performances afin de trouver la solution idéale pour votre application spécifique en armoire fermée.

Comment dépanner un système en surchauffe équipé d'un grand dissipateur thermique ?

Lorsqu'un système équipé d'un grand dissipateur thermique surchauffe, il est essentiel d'adopter une approche méthodique. Ne partez pas du principe que le dissipateur thermique est défectueux. Commencez par les bases.

J'utilise toujours une liste de contrôle diagnostique. Ce processus structuré permet d'isoler le problème rapidement et efficacement. Il évite les conjectures.

Cette liste de contrôle simple couvre les causes les plus courantes.

Liste de contrôle pour le diagnostic

| Zone de contrôle | Objectif principal |

|---|---|

| Débit d'air | Assurez-vous que l'air circule correctement. |

| Obstructions | Éliminer les blocages physiques |

| Contact | Vérifier le transfert thermique |

| Environnement | Évaluer les facteurs externes |

| Charge électrique | Vérifier que la production de chaleur correspond aux prévisions. |

Suivre ces étapes dans l'ordre permet souvent de détecter le problème sans avoir à procéder à un démontage complexe.

Une analyse diagnostique plus approfondie

Une simple liste de contrôle est un excellent point de départ. Mais analysons chaque étape pour une enquête plus approfondie. Cela permet de s'assurer que rien n'est négligé, en particulier dans les systèmes industriels complexes.

Étape 1 : Vérifiez le débit d'air et le fonctionnement du ventilateur

Les ventilateurs tournent-ils correctement ? Vérifiez leur vitesse de rotation dans le logiciel de surveillance du système. Vérifiez également que de l'air s'échappe du grand dissipateur thermique. Un ventilateur défectueux est un problème évident mais courant.

Étape 2 : Vérifiez la présence de poussière et d'obstructions

La poussière est un isolant étonnamment efficace. Des ailettes de dissipateur thermique obstruées peuvent réduire considérablement les performances. Vérifiez que les filtres d'admission et les évents d'échappement ne sont pas obstrués, et pas seulement le dissipateur thermique lui-même.

Étape 3 : Réévaluer l'interface thermique et le montage

Une mauvaise application du TIM crée des poches d'air. Une pression de montage inégale a le même effet. Cela augmente considérablement le résistance de l'interface thermique8, ce qui entrave le transfert de chaleur du composant vers le dissipateur thermique. Chez PTSMAKE, nous usinons souvent des supports de montage qui garantissent une répartition parfaite et uniforme de la pression.

Étapes 4 et 5 : Vérifier les conditions ambiantes et l'alimentation électrique

La pièce est-elle plus chaude que d'habitude ? Une température ambiante élevée réduit la marge de manœuvre de votre système de refroidissement. Vérifiez également la consommation électrique du composant. S'il consomme plus d'énergie que prévu, il générera plus de chaleur que ce pour quoi le système a été conçu.

| Question commune | Solution rapide |

|---|---|

| Défaillance du ventilateur | Remplacer le ventilateur |

| Accumulation de poussière | Nettoyer à l'air comprimé |

| Pauvre TIM | Réappliquez le TIM et remontez. |

| Température ambiante élevée | Améliorer la ventilation des pièces |

Cette liste de contrôle systématique aide à diagnostiquer la surchauffe en examinant le flux d'air, les obstructions physiques, le contact thermique et les conditions de fonctionnement. Elle garantit une approche complète et logique pour trouver la cause profonde, même lorsqu'un dissipateur thermique de grande taille est impliqué.

Comment gérez-vous le poids et l'intégrité structurelle des dissipateurs thermiques massifs ?

Les dissipateurs thermiques massifs posent de sérieux défis mécaniques. Leur poids peut exercer une contrainte sur les points de fixation et l'ensemble du châssis. Une gestion adéquate ne se limite pas au refroidissement. Il s'agit également de garantir la fiabilité à long terme du produit.

Nous devons prendre en compte l'ensemble du système mécanique. Cela inclut les éléments de fixation et la structure à laquelle ils sont fixés. Le choix des matériaux est également essentiel.

Sélection stratégique des matériaux

Le choix du matériau approprié est une question d'équilibre. Il faut tenir compte du poids, des performances thermiques et du coût. L'aluminium est souvent le meilleur choix pour un dissipateur thermique de grande taille.

| Fonctionnalité | Aluminium (par exemple, 6061) | Cuivre (par exemple, C110) |

|---|---|---|

| Densité | Faible (environ 2,7 g/cm³) | Élevée ( ~8,96 g/cm³) |

| Conductivité thermique | Bon ( ~167 W/mK) | Excellent ( ~401 W/mK) |

| Coût | Plus bas | Plus élevé |

Conception de montage robuste

Une fixation sécurisée est indispensable. Nous utilisons des fixations robustes et répartissons la charge sur plusieurs points afin d'éviter toute défaillance.

Lorsque nous avons affaire à un dissipateur thermique très volumineux, nous ne nous limitons pas à son poids statique. Nous devons également tenir compte des forces dynamiques, notamment les chocs et les vibrations pendant le transport ou le fonctionnement. Un composant lourd peut agir comme un levier, exerçant une pression considérable sur les points de fixation.

Cela nécessite une approche holistique de la conception. Le dissipateur thermique et le châssis doivent fonctionner comme un système intégré. C'est une erreur courante que nous aidons nos clients chez PTSMAKE à éviter.

Stratégies de renforcement du châssis

Souvent, le châssis du produit doit être renforcé. Une enceinte standard en tôle peut s'avérer insuffisante. Un renfort supplémentaire empêche la flexion et la fatigue au fil du temps. L'intégrité structurelle de l'ensemble est en jeu.

| Méthode de renforcement | Bénéfice | Candidature commune |

|---|---|---|

| Nervures de renfort | Ajoute de la résistance avec un minimum de matériau | Boîtiers en tôle |

| Supports de fixation | Les transferts sont chargés vers une zone plus solide du cadre. | Composants lourds en porte-à-faux |

| Matériaux plus épais | Augmente la résistance globale du châssis | Environnements à fortes vibrations |

L'objectif est de maintenir la forme et l'alignement du système. Un mauvais soutien peut entraîner des défaillances de connexion ou endommager le circuit imprimé. Dans le cadre de projets antérieurs, nous avons constaté qu'un renfort adéquat améliore la [rigidité en torsion] globale.9 de l'appareil, garantissant ainsi sa durabilité à long terme. Nous analysons toujours l'ensemble du chemin de charge mécanique afin de garantir une solution fiable.

La gestion de dissipateurs thermiques massifs nécessite de se concentrer sur la mécanique. Il est essentiel de disposer de points de fixation sûrs, d'un châssis renforcé et de choisir des matériaux intelligents comme l'aluminium. Ces mesures garantissent à la fois les performances thermiques et l'intégrité structurelle du produit final, prévenant ainsi toute défaillance à long terme.

Quels sont les modes de défaillance les plus courants dans les grands systèmes thermiques ?

Les grands systèmes thermiques présentent plusieurs points de défaillance clés. Il est important de les comprendre pour concevoir des solutions plus robustes et plus fiables. Il est essentiel d'anticiper ces problèmes potentiels.

Cette planification permet d'éviter des temps d'arrêt coûteux et des réparations futures. Examinons les modes de défaillance les plus courants. Ils surviennent souvent dans des zones prévisibles du système.

Points chauds de défaillance clés

| Mode de défaillance | Composant concerné | Cause première |

|---|---|---|

| Obstruction du flux d'air | Ailettes de dissipateur thermique | Poussière et débris |

| Conduction réduite | Interface thermique | Dégradation des matériaux |

| Contrainte mécanique | Ensemble complet | Vibrations et chocs |

| Pas de circulation d'air | Ventilateurs | Usure des roulements/moteurs |

Examinons ces modes de défaillance plus en détail. Chacun d'entre eux représente un défi unique pour la fiabilité du système. Des choix de conception proactifs peuvent atténuer efficacement ces risques. Chez PTSMAKE, nous nous efforçons d'anticiper ces problèmes dès le début.

Dysfonctionnement du ventilateur

Les ventilateurs sont des composants actifs, ce qui les rend sujets à l'usure. Les roulements peuvent se gripper ou le moteur peut brûler. Cela interrompt immédiatement la convection forcée, entraînant une augmentation rapide de la température. Le choix d'un ventilateur de qualité est indispensable pour garantir la longévité du système.

Dégradation TIM

Le matériau d'interface thermique (TIM) est essentiel. Il assure un transfert thermique efficace entre les composants. Avec le temps, il peut se dessécher, se fissurer ou subir un [vidage du matériau d'interface thermique]().10. Cela crée des espaces d'air isolants qui bloquent le flux de chaleur.

Ailerons obstrués

La poussière et les débris sont des ennemis silencieux des systèmes thermiques. Ils s'accumulent sur les ailettes, en particulier sur les grands dissipateurs thermiques. Cette accumulation isole les ailettes et restreint considérablement la circulation de l'air. Les performances se dégradent lentement jusqu'à ce que le système finisse par surchauffer.

Impact environnemental sur les ailerons

| Environnement | Type de débris | Risque d'obstruction |

|---|---|---|

| Industriel | Huile, poussière métallique | Haut |

| Bureau | Fibres, poussière | Moyen |

| Salle blanche | Particules minimales | Faible |

Défaillance mécanique

Les vibrations et les chocs physiques peuvent causer des dommages importants. Les joints soudés peuvent se fissurer et les fixations peuvent se desserrer avec le temps. Cela peut entraîner une défaillance structurelle complète de la solution thermique, compromettant ainsi l'ensemble de l'appareil.

La première étape consiste à comprendre ces défaillances courantes : usure des ventilateurs, dégradation du TIM, ailettes obstruées et contraintes mécaniques. Une conception proactive, des composants de qualité et une maintenance planifiée sont essentiels pour garantir la fiabilité à long terme du système et éviter les arrêts imprévus.

Comment intégrer un dissipateur thermique massif dans le châssis d'un système ?

Un dissipateur thermique massif n'est qu'une pièce du puzzle. Les véritables performances thermiques proviennent d'une conception holistique du système. Vous devez penser à l'ensemble du châssis.

Cela implique de planifier soigneusement le cheminement de l'air. L'air froid doit pouvoir entrer librement. L'air chaud doit pouvoir sortir directement. Ils ne doivent jamais se mélanger. C'est un point de défaillance courant. Nous gérons également les ventilateurs et les pompes.

Facteurs clés de conception du système

| Facteur | Importance | Défi commun |

|---|---|---|

| Trajectoire du flux d'air | Haut | Obstructions, zones mortes |

| Admission/Échappement | Haut | Recirculation de l'air |

| Intégration des ventilateurs | Moyen | Vibrations, bruit |

| Fourniture d'énergie | Moyen | Puissance insuffisante pour les ventilateurs |

Cette approche globale garantit que votre grand dissipateur thermique fonctionne à son rendement maximal.

L'intégration d'un dissipateur thermique de grande taille nécessite de réfléchir au-delà du composant lui-même. Le châssis devient un élément actif du système de refroidissement. Un circuit d'air mal conçu peut rendre inefficace même le meilleur dissipateur thermique.

L'objectif est de créer un tunnel aérodynamique à l'intérieur de votre enceinte. Cela permet d'éviter des problèmes tels que la [recirculation thermique]().11, où l'air chaud évacué est réintroduit dans l'admission d'air frais. Cela réduit considérablement l'efficacité du refroidissement.

Gestion stratégique du flux d'air

Nous devons concevoir des voies d'air claires et dégagées. Cela implique un placement minutieux des composants et parfois la mise en place de conduits sur mesure, un service que nous proposons chez PTSMAKE.

Dynamique des pressions

Il est essentiel de créer une pression d'air adéquate à l'intérieur du châssis. Vous pouvez choisir entre deux stratégies principales.

| Type de pression | Description | Pour | Cons |

|---|---|---|---|

| Positif | Plus de ventilateurs d'admission que d'évacuation | Empêche la poussière d'entrer | Peut créer des points chauds |

| Négatif | Plus de ventilateurs d'extraction que d'admission | Excellente évacuation de la chaleur | Attire la poussière |

Intégration des composants

La planification mécanique et électrique est également essentielle. Les ventilateurs doivent être solidement fixés afin d'éviter toute vibration. Cela nécessite souvent des supports sur mesure.

Les pompes pour le refroidissement liquide nécessitent une alimentation stable et des points de fixation dédiés. Nous planifions soigneusement le cheminement des câbles afin d'éviter toute interférence avec la circulation de l'air. Ces détails sont essentiels pour garantir la fiabilité du système.

Une approche holistique de la conception est essentielle. Une intégration efficace tient compte du flux d'air, de la pression et de la configuration mécanique et électrique de tous les composants de refroidissement du système dans son ensemble. Cela garantit que votre dissipateur thermique massif fonctionne comme prévu.

Découvrez les solutions de dissipateurs thermiques de grande taille grâce à l'expertise PTSMAKE

Prêt à transformer vos applications haute puissance grâce à la fabrication de dissipateurs thermiques sur mesure de grande taille ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et sans engagement, et découvrez pourquoi les leaders mondiaux nous font confiance pour notre précision, notre qualité et notre fiabilité. Relevons ensemble vos défis thermiques : envoyez-nous votre demande dès maintenant !

Comprendre cet indicateur vous aide à choisir le dissipateur thermique le plus efficace et le plus rentable pour votre application spécifique. ↩

Découvrez pourquoi cet indicateur est essentiel pour évaluer et comparer efficacement les performances des dissipateurs thermiques. ↩

Comprenez cet indicateur clé pour voir comment il influe directement sur l'efficacité du refroidissement et les performances globales de votre appareil. ↩

Découvrez ces liquides spéciaux non conducteurs et leurs propriétés pour un refroidissement sûr des composants électroniques. ↩

Découvrez comment cet indicateur essentiel influence la conception des dissipateurs thermiques pour les composants électroniques haute performance. ↩

Découvrez comment optimiser les performances des matériaux d'interface thermique. ↩

Découvrez comment cette valeur critique détermine l'efficacité de refroidissement de votre système de gestion thermique. ↩

Comprenez cet indicateur clé qui influe sur les performances réelles de refroidissement de votre grand dissipateur thermique. ↩

Comprenez comment cette propriété empêche la torsion et garantit la stabilité de votre assemblage sous charge. ↩

Apprenez les principes physiques qui sous-tendent cet effet et découvrez des stratégies efficaces pour le prévenir dans vos conceptions. ↩

Comprenez comment ce problème courant lié à la circulation de l'air peut nuire à l'efficacité de votre système de refroidissement et comment l'éviter. ↩