Choisir le mauvais matériau pour votre dissipateur thermique peut détruire tout votre système de gestion thermique. Vos composants surchauffent, les performances diminuent et la fiabilité chute, transformant ce qui devrait être une simple solution de refroidissement en un cauchemar technique coûteux.

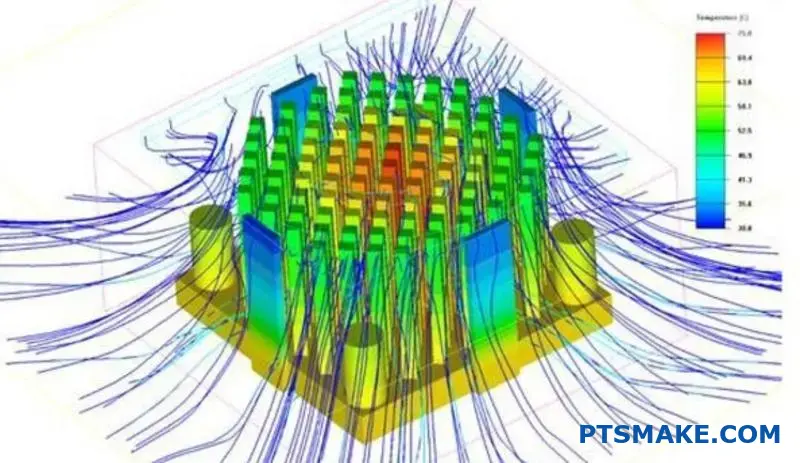

Le choix du matériau du dissipateur thermique dépend de quatre facteurs essentiels : la conductivité thermique pour l'efficacité du transfert de chaleur, la densité du matériau pour les contraintes de poids, la compatibilité de fabrication pour une production rentable et la résistance environnementale pour une fiabilité à long terme dans votre application spécifique.

Ce guide présente 20 scénarios pratiques de sélection de matériaux que je rencontre régulièrement chez PTSMAKE. Vous découvrirez dans quels cas le cuivre justifie son coût plus élevé par rapport à l'aluminium, pourquoi la céramique excelle dans les applications à haute tension et comment les composites avancés résolvent des problèmes que les matériaux traditionnels ne peuvent pas traiter.

Pourquoi la densité des matériaux est-elle un paramètre pratique essentiel ?

Lors du choix des matériaux, la densité est souvent négligée. Pourtant, il s'agit d'un facteur essentiel qui influe directement sur les performances. Il ne s'agit pas seulement du poids d'un objet.

Tout dépend de la force que vous obtenez pour ce poids. Cet équilibre est essentiel.

Le rapport résistance/poids

Ce rapport est une mesure simple de l'efficacité d'un matériau. Une résistance élevée pour un poids faible est l'objectif idéal dans de nombreuses applications techniques. C'est là que le choix des matériaux devient une décision stratégique.

| Caractéristique du matériau | Importance |

|---|---|

| Haute résistance | Résiste à la rupture sous charge |

| Faible densité | Réduit le poids total du produit |

| Ratio élevé | Performances et efficacité optimales |

Cet équilibre contribue à créer des produits meilleurs et plus efficaces.

Comprendre la densité va au-delà d'un simple chiffre sur une fiche technique. Il s'agit d'une application pratique et d'obtenir le meilleur résultat possible pour les besoins spécifiques d'un produit.

Applications où le poids est un facteur critique

Dans les industries aérospatiale et automobile, chaque gramme compte. Des composants plus légers sont synonymes de meilleur rendement énergétique et de performances accrues. Un matériau de densité inférieure peut faire une énorme différence en termes de capacité de charge utile d'un avion ou d'accélération d'une voiture.

Le même principe s'applique aux appareils électroniques portables. Un téléphone ou un ordinateur portable plus léger est plus pratique pour l'utilisateur. Pour les composants tels que les matériaux des dissipateurs thermiques, la densité influe à la fois sur la masse thermique et sur le poids total de l'appareil, un équilibre crucial que nous gérons souvent chez PTSMAKE.

Impact de la densité sur le coût et la conception

La densité des matériaux a également des implications financières directes. Des matériaux moins denses peuvent parfois entraîner une réduction des coûts d'expédition. Plus important encore, cela peut influencer le niveau de soutien structurel requis par une pièce.

Les pièces plus légères peuvent nécessiter un cadre moins robuste, ce qui permet d'économiser des matériaux et de réduire la complexité. Il s'agit là d'un élément clé à prendre en compte dans nos projets d'usinage CNC. Nous analysons toujours l'impact du choix des matériaux sur l'ensemble de l'assemblage, et pas seulement sur une pièce individuelle. Le matériau résistance à la traction1 n'est qu'une partie d'un ensemble plus vaste.

| Facteur | Impact d'une densité plus faible |

|---|---|

| Coût des matériaux | Peut être inférieur si vendu au poids |

| Frais d'expédition | Réduit en raison de charges plus légères |

| Besoins structurels | Nécessite moins d'assistance |

| Temps d'usinage | Peut varier en fonction du type de matériau |

La densité des matériaux est un paramètre essentiel qui influence les performances, le coût et la conception. Le rapport résistance/poids est particulièrement crucial dans les secteurs sensibles au poids, tels que l'aérospatiale et l'électronique, car il a un impact direct sur l'efficacité et la facilité d'utilisation.

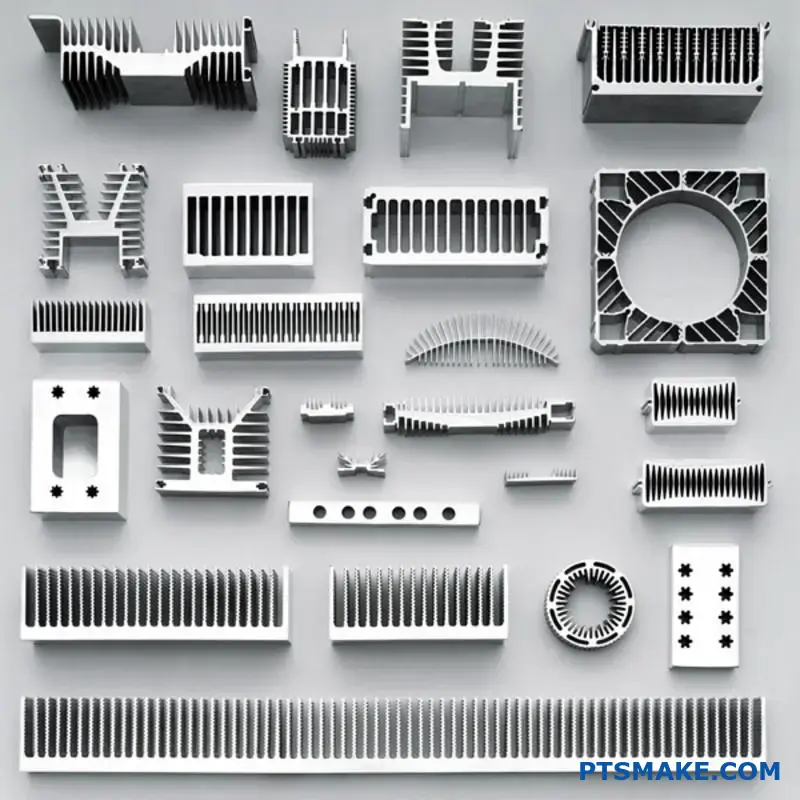

Comment l'usinabilité et la formabilité influencent-elles le choix des matériaux ?

Le choix du matériau approprié pour un dissipateur thermique ne dépend pas uniquement de ses performances thermiques. Est-il facile à façonner ? Cette question a une incidence directe sur le coût final et les possibilités de conception.

Une fabrication plus facile signifie des coûts réduits.

Lier le processus à l'économie

Les matériaux faciles à extruder, à estamper ou à usiner nécessitent moins de temps et d'outillage spécialisé. Cela se traduit directement par des économies. Par exemple, l'aluminium est souvent privilégié pour son excellente usinabilité.

Voici une comparaison rapide :

| Fonctionnalité | Aluminium 6061 | Cuivre C110 |

|---|---|---|

| Usinabilité | Excellent | Juste |

| Formabilité | Bon | Excellent |

| Coût relatif | Plus bas | Plus élevé |

Cet équilibre est essentiel à la réussite du projet.

Le choix de la méthode de fabrication est une décision cruciale. Il définit dès le départ les limites de la complexité de votre conception et de votre budget.

Méthode de fabrication vs liberté de conception

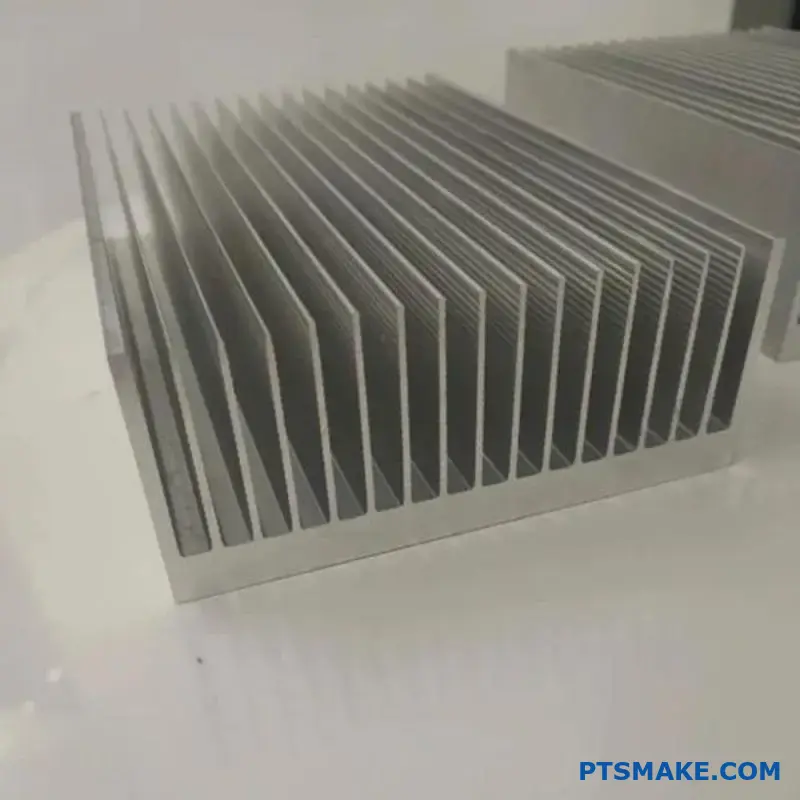

L'extrusion est rentable pour les profilés de dissipateurs thermiques simples et linéaires. Elle est parfaite pour l'aluminium. Cependant, elle limite les géométries complexes. L'estampage est idéal pour les pièces à ailettes minces produites en grande série, mais l'outillage peut être coûteux à l'achat.

L'usinage CNC, notre spécialité chez PTSMAKE, offre une liberté de conception maximale. Nous pouvons créer des formes très complexes avec des tolérances serrées. Mais ce processus peut être plus coûteux, en particulier pour les matériaux difficiles à couper.

Le défi du comportement des matériaux

Certains matériaux changent pendant la fabrication. Ce processus, connu sous le nom de Durcissement au travail2, peut rendre un matériau plus résistant, mais aussi plus cassant et plus difficile à transformer. Cela ajoute de la complexité et augmente les coûts.

Considérez cette ventilation :

| Méthode de fabrication | Matériau typique | Complexité de la conception | Impact sur les coûts |

|---|---|---|---|

| Extrusion | Alliages d'aluminium | Faible | Faible |

| Estampillage | Cuivre, aluminium | Moyen | Coût initial élevé, faible coût unitaire |

| Usinage CNC | Tout (par exemple, cuivre) | Haut | Haut |

Chez PTSMAKE, nous guidons nos clients dans ces choix. Nous les aidons à sélectionner un matériau et un procédé de dissipation thermique qui répondent à la fois à leurs besoins en matière de performances et à leurs contraintes budgétaires, afin de garantir un produit final pratique et efficace.

Le processus de fabrication n'est pas une considération secondaire. Il influence directement le coût, le calendrier et la complexité de la conception du projet. Le choix du matériau du dissipateur thermique doit être compatible avec une méthode de fabrication réalisable et économique afin de garantir le succès du projet.

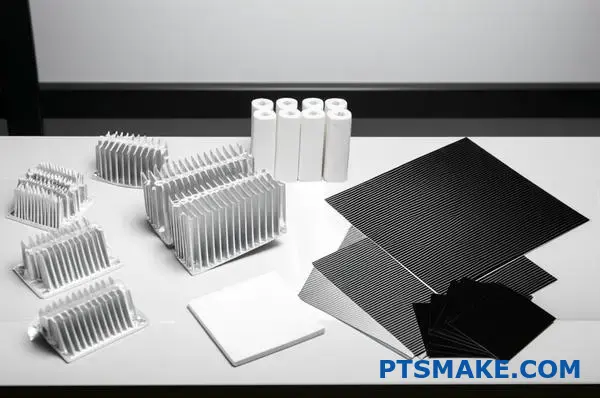

Quelles sont les principales catégories de matériaux utilisés pour les dissipateurs thermiques ?

Le choix du matériau approprié pour le dissipateur thermique est essentiel. Il s'agit de trouver le juste équilibre entre performances thermiques, poids et coût. Chez PTSMAKE, nous aidons quotidiennement nos clients à prendre cette décision.

Les options sont généralement regroupées en quatre grandes familles. Chacune présente des avantages distincts pour des applications spécifiques.

Aperçu de la classification des matériaux

Nous pouvons classer les matériaux en quatre types principaux. Cela permet de simplifier le processus de sélection initial pour tout projet.

| Catégorie de matériaux | Avantage principal | Cas d'utilisation courante |

|---|---|---|

| Métaux | Haute conductivité thermique | Processeurs, électronique de puissance |

| Céramique | Isolation électrique | Circuits intégrés haute tension |

| Composites | Propriétés sur mesure | Aérospatiale, GPU haut de gamme |

| Polymères | Faible coût et poids réduit | LED à faible consommation |

Ce cadre constitue un point de départ solide pour les ingénieurs concepteurs.

Une plongée plus profonde dans les propriétés des matériaux

Examinons ces catégories de plus près. Les nuances déterminent la réussite d'un projet. D'après notre expérience, négliger ces détails peut entraîner des refontes coûteuses.

Métaux : la norme industrielle

Les alliages d'aluminium tels que le 6061 et le 6063 sont très appréciés. Ils offrent un excellent compromis entre coût, poids et usinabilité. Ils sont incontournables pour de nombreuses applications générales.

Le cuivre est le matériau de choix pour obtenir des performances maximales. Sa conductivité thermique est presque deux fois supérieure à celle de l'aluminium. Cependant, il est plus lourd et plus coûteux.

Céramiques et composites : solutions spécialisées

Les dissipateurs thermiques en céramique sont parfaits lorsque vous avez besoin d'une isolation électrique. Des matériaux tels que le nitrure d'aluminium empêchent les courts-circuits tout en assurant la gestion de la chaleur.

Les composites sont à la pointe de la technologie. Le graphite, par exemple, possède d'excellentes anisotrope3 conductivité thermique. Cela nous permet de diriger la chaleur de manière très précise, ce qui constitue un avantage considérable dans le domaine de l'électronique compacte. Les composites à matrice métallique (MMC) offrent des propriétés personnalisées, mais leur coût est plus élevé.

| Matériau | Conductivité thermique (W/mK) | Caractéristiques principales |

|---|---|---|

| Aluminium (6061) | ~167 | Coût et performance équilibrés |

| Cuivre (C110) | ~391 | Performances maximales |

| Nitrure d'aluminium | ~170 | Isolateur électrique |

| Graphite | 25-1500 | Transfert de chaleur directionnel |

Polymères thermoconducteurs

Ces plastiques sont idéaux pour les appareils à faible consommation d'énergie. Ils sont légers, faciles à mouler dans des formes complexes et rentables pour la production en grande série. Ils n'égalisent pas les performances du métal, mais sont parfaits pour certaines applications.

Le choix du matériau approprié pour un dissipateur thermique implique de trouver un équilibre entre les besoins thermiques, le coût et les méthodes de fabrication. De l'aluminium courant aux composites avancés à base de graphite, chaque catégorie offre des solutions uniques pour répondre à des défis techniques spécifiques, garantissant ainsi des performances et une fiabilité optimales des appareils.

Quand le cuivre est-il préféré à l'aluminium dans la pratique ?

Le choix entre le cuivre et l'aluminium se résume souvent à un compromis classique. Il s'agit de trouver le juste équilibre entre le coût et les performances. L'aluminium est le matériau par défaut pour de nombreuses applications.

Mais que se passe-t-il lorsque " assez bien " n'est pas une option ?

L'équation coût/performance

Dans certains cas, le coût initial plus élevé du cuivre constitue un investissement judicieux. Cela est particulièrement vrai pour les défis exigeants en matière de gestion thermique. Pensez aux composants électroniques à haute puissance où la défaillance n'est pas une option.

Voici un aperçu simplifié des avantages et inconvénients :

| Fonctionnalité | Cuivre | Aluminium (6061) |

|---|---|---|

| Conductivité thermique | ~385 W/mK | ~167 W/mK |

| Coût relatif | Plus élevé | Plus bas |

| Usinabilité | Plus difficile | Plus facile |

Lorsque la dissipation thermique est essentielle, la supériorité du cuivre est évidente.

La décision devient plus claire lorsque l'on examine des applications spécifiques à haut risque. Il ne s'agit pas seulement d'obtenir de meilleurs chiffres sur une fiche technique. Il s'agit de mettre en œuvre une technologie qui, sans cela, serait impossible ou peu fiable.

Gestion thermique à haut risque

Dans le cadre de projets antérieurs chez PTSMAKE, nous avons travaillé sur des conceptions où les performances thermiques ont un impact direct sur la viabilité du produit. Choisir le bon matériau dissipateur thermique est une première étape cruciale.

Environnements à flux thermique élevé

C'est là qu'une grande quantité de chaleur est générée dans une très petite zone. Pensez aux diodes laser puissantes ou au cœur d'un processeur de serveur. L'aluminium pourrait ne pas évacuer la chaleur assez rapidement.

Cela entraîne une surchauffe et une défaillance des composants. Le cuivre, grâce à sa conductivité supérieure, excelle dans ce domaine. Il évacue rapidement la chaleur, maintient les températures stables et garantit la fiabilité. Sa faible résistance thermique4 est un avantage clé.

Conceptions à contraintes spatiales

Les appareils modernes sont de plus en plus petits. Des instruments médicaux à la robotique, l'espace est un luxe. Vous ne pouvez pas simplement utiliser un dissipateur thermique en aluminium plus grand.

C'est là que l'efficacité du cuivre prend tout son sens. Un dissipateur thermique en cuivre plus petit peut dissiper la même quantité de chaleur qu'un dissipateur en aluminium beaucoup plus grand. Cela permet de concevoir des produits plus petits, plus légers et plus puissants. Nous usinons souvent des pièces complexes en cuivre pour répondre précisément à ces besoins.

| Scénario | Solution en aluminium | Solution de cuivre |

|---|---|---|

| Refroidissement CPU 100 W | Grand dissipateur thermique avec ventilateur | Dissipateur thermique compact, éventuellement sans ventilateur |

| LED haute puissance | Nécessite un refroidissement actif | Peut utiliser un refroidissement passif |

Cela montre comment le cuivre permet des conceptions que l'aluminium ne peut pas supporter.

Si l'aluminium est souvent le choix le plus économique, le cuivre est indispensable pour les besoins de haute performance. Sa conductivité thermique supérieure est incontournable dans les applications à flux thermique élevé ou à contraintes d'espace sévères, justifiant l'investissement pour la fiabilité et la performance.

Que sont les matériaux avancés tels que le graphite et le diamant ?

Nous arrivons maintenant à la gamme des matériaux haute performance. Ici, le coût passe au second plan derrière les performances extrêmes.

Découvrez le graphite pyrolytique recuit (APG) et le diamant synthétique. Ce ne sont pas des choix courants. Ce sont des solutions pour les défis thermiques les plus exigeants.

Conductivité thermique inégalée

Leur capacité à dissiper la chaleur est vraiment remarquable. Nos tests montrent que leurs performances surpassent largement celles des métaux traditionnels. Ils constituent un matériau de premier ordre pour les dissipateurs thermiques.

| Matériau | Conductivité thermique (W/mK) |

|---|---|

| Diamant synthétique | ~2200 |

| APG | ~1700 |

| Cuivre | ~400 |

| Aluminium | ~200 |

Ces matériaux sont réservés aux applications où l'échec n'est pas envisageable.

Applications spécialisées pour matériaux haut de gamme

Pourquoi choisir des matériaux aussi coûteux ? Il s'agit de résoudre des problèmes que d'autres matériaux ne peuvent tout simplement pas résoudre. Ils sont destinés à des applications de niche, peu sensibles au coût.

Graphite pyrolytique recuit (APG) dans l'aérospatiale

Dans l'aérospatiale, chaque gramme compte. L'APG est non seulement un excellent conducteur thermique, mais aussi un matériau incroyablement léger.

Cela le rend idéal pour les systèmes de gestion thermique par satellite. Il aide les composants électroniques sensibles à résister aux températures extrêmes de l'espace. Sa structure stratifiée unique permet à la chaleur de se répartir efficacement sur toute une surface. Cela est dû à sa structure hautement ordonnée, qui crée un effet prononcé. anisotropie5 dans ses propriétés.

Chez PTSMAKE, nous avons usiné du graphite pour diverses applications de haute technologie. Nous comprenons comment ses propriétés influencent le processus de conception et de fabrication.

Diamant synthétique dans l'électronique haute puissance

En matière de conductivité thermique brute, rien ne surpasse le diamant. Le diamant synthétique est essentiel pour les composants électroniques à haute puissance.

Pensez aux systèmes radar avancés ou aux appareils de communication haute fréquence. Ceux-ci génèrent une chaleur intense dans un espace très restreint. Le diamant synthétique agit comme un dissipateur thermique. Il évacue instantanément la chaleur des composants critiques. Cela empêche la surchauffe et garantit la fiabilité.

| Application | Propriété clé du matériau |

|---|---|

| Électronique par satellite | Léger et haute conductivité dans le plan (APG) |

| Lasers de grande puissance | Conductivité thermique extrême (diamant) |

| Avionique | Durabilité et dissipation thermique (APG) |

| Radar avancé | Dissipation thermique maximale (Diamant) |

L'APG et le diamant synthétique représentent le summum en matière de gestion thermique. Ils offrent des performances inégalées pour les applications aérospatiales critiques et électroniques à haute puissance où les matériaux standard ne suffisent pas. Le coût est secondaire lorsqu'il s'agit d'assurer la fiabilité et le fonctionnement du système dans des environnements extrêmes.

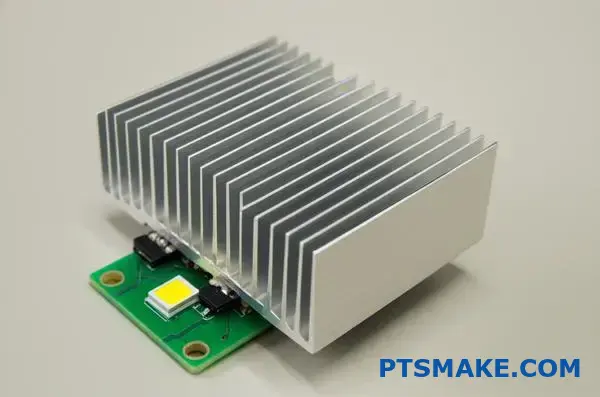

Quelle est l'application pratique des dissipateurs thermiques en céramique ?

Les dissipateurs thermiques en céramique présentent un avantage révolutionnaire. Ils combinent une bonne conductivité thermique et une excellente isolation électrique. Il s'agit là d'une combinaison rare et précieuse.

Cela signifie qu'ils peuvent toucher directement les composants électroniques sous tension. Aucune couche isolante supplémentaire n'est nécessaire. Cela simplifie la conception et l'assemblage.

Quand le contact direct est important

Prenons l'exemple des composants électroniques haute puissance ou des LED. Ces composants chauffent beaucoup et transportent du courant. Un dissipateur thermique métallique standard provoquerait un court-circuit s'il les touchait directement.

C'est là qu'intervient la céramique. matériau dissipateur thermique brille. Il évacue la chaleur tout en empêchant les courts-circuits électriques.

Dissipateurs thermiques traditionnels vs dissipateurs thermiques en céramique

Ce tableau montre la différence dans l'assemblage.

| Pile de composants (métal) | Pile de composants (céramique) |

|---|---|

| Dissipateur thermique (métal) | Dissipateur thermique (céramique) |

| Coussin isolant (TIM) | Composant électronique |

| Composant électronique | N/A |

Comme vous pouvez le constater, la solution céramique est plus simple.

Le double rôle des dissipateurs thermiques en céramique offre bien plus qu'une simple simplicité. Il améliore fondamentalement la gestion thermique dans des scénarios spécifiques. En supprimant le besoin d'un tampon d'interface thermique séparé, nous éliminons une couche de résistance thermique.

Chaque couche d'un empilement thermique ajoute de la résistance. Même les meilleurs coussinets thermiques entravent dans une certaine mesure le flux de chaleur. La suppression de cette couche permet un transfert plus direct de la chaleur du composant vers le dissipateur thermique.

L'impact sur les performances et la fiabilité

Cette approche de contact direct permet d'obtenir des températures de fonctionnement plus basses. Dans le cadre de nos travaux chez PTSMAKE, nous avons constaté que cela se traduisait par de meilleures performances et une durée de vie plus longue des composants. Le haut rigidité diélectrique6 de matériaux tels que l'alumine ou le nitrure d'aluminium garantit la sécurité.

Ceci est essentiel dans les applications compactes et à forte densité de puissance. Pensez aux convertisseurs de puissance, aux relais statiques et aux entraînements moteurs avancés. Moins de pièces signifie également moins de points de défaillance potentiels.

Avantages de l'assemblage

Voici comment cela simplifie le processus de fabrication :

| Aspect | Évier métallique + isolant | Évier en céramique |

|---|---|---|

| Nombre de pièces | Supérieur (3 parties ou plus) | Inférieur (2 parties) |

| Temps de montage | Plus long | Plus court |

| Risque d'erreur | Plus élevé | Plus bas |

| Fiabilité à long terme | Bon | Excellent |

Cette approche rationalisée permet de réduire les coûts d'assemblage et d'améliorer la cohérence des produits, un objectif clé pour tout responsable de production.

Les dissipateurs thermiques en céramique se distinguent par leur conductivité thermique et leur isolation électrique. Cette double fonctionnalité unique permet un contact direct avec les composants sous tension, ce qui simplifie la conception, élimine les points de défaillance et améliore les performances thermiques dans les composants électroniques de puissance compacts.

Comment les composites à matrice métallique (MMC) résolvent-ils des problèmes spécifiques ?

Les composites à matrice métallique (MMC) sont des matériaux intelligemment conçus. Ils combinent un métal de base avec un élément de renforcement. Cela crée un hybride puissant et unique.

Un excellent exemple est le carbure de silicium et d'aluminium (AlSiC). Il allie la légèreté de l'aluminium aux propriétés de faible dilatation du carbure de silicium.

Ce mélange nous offre des propriétés impossibles à trouver dans un seul matériau. Vous obtenez une conductivité thermique élevée et un faible taux d'expansion. C'est un excellent matériau dissipateur thermique. Cela permet de résoudre des problèmes spécifiques, notamment dans le domaine de l'électronique de pointe.

| Propriété | Aluminium monolithique | Carbure de silicium | Composite AlSiC |

|---|---|---|---|

| Conductivité thermique | Haut | Modéré | Très élevé |

| CTE (Expansion) | Haut | Faible | Très faible (adaptable) |

| Densité | Faible | Faible | Très faible |

L'ingénierie derrière les MMC

Les MMC ne sont pas de simples mélanges. Ce sont des matériaux soigneusement conçus. L'objectif principal est de créer un produit doté d'un ensemble de propriétés très spécifiques. Nous pouvons les adapter à des applications uniques et exigeantes.

Comprendre les composants

La matrice métallique, comme l'aluminium, offre une bonne ductilité. Elle offre également une bonne conductivité thermique et électrique. Le renfort, comme les particules de carbure de silicium, ajoute de la rigidité. Il réduit également considérablement la dilatation thermique.

Dans nos projets passés axés sur la gestion thermique, cette personnalisation est essentielle. Les matériaux standard imposent souvent un compromis difficile. Vous pouvez obtenir une conductivité élevée, mais aussi une forte dilatation. Les MMC éliminent ce compromis difficile.

Résoudre le casse-tête de l'emballage électronique

Pensez aux composants électroniques à haute puissance. Les puces en silicium ont un coefficient de dilatation thermique (CTE) très faible. Si vous les montez sur un dissipateur thermique en aluminium standard, des problèmes vont se poser.

Les différents taux de dilatation génèrent d'énormes contraintes. Cela peut entraîner une défaillance des composants au fil du temps. L'AlSiC résout parfaitement ce problème. Nous pouvons modifier son coefficient de dilatation thermique (CTE) pour qu'il corresponde étroitement à celui du silicium. Cela réduit les contraintes mécaniques. La conductivité thermique élevée du matériau permet également d'évacuer efficacement la chaleur. La qualité du interface matrice-renfort7 est essentiel ici pour garantir des performances constantes.

Ce tableau présente les différents rôles :

| Composant | Rôle principal | Contribution clé |

|---|---|---|

| Matrice métallique (par exemple, Al) | Matériau hôte | Ductilité, conductivité thermique |

| Renfort (par exemple, SiC) | Modificateur de propriété | Rigidité, faible CTE |

Cette approche ciblée rend les MMC si précieux. Ils apportent des solutions concrètes là où les métaux traditionnels ne peuvent tout simplement pas suivre.

Les MMC tels que l'AlSiC sont conçus, et non simplement mélangés. Ils combinent des propriétés telles qu'un faible coefficient de dilatation thermique et une conductivité thermique élevée afin de résoudre des problèmes spécifiques, tels que les contraintes thermiques dans les composants électroniques, que les matériaux monolithiques ne peuvent résoudre à eux seuls. Cela les rend très efficaces.

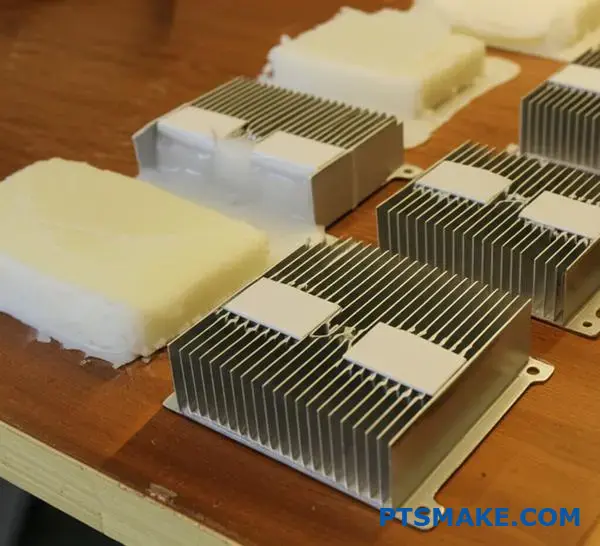

Quels sont les différents types de matériaux d'interface thermique (TIM) ?

Il est essentiel de choisir le bon matériau d'interface thermique (TIM). Il ne s'agit pas seulement de choisir la conductivité thermique la plus élevée.

Le facteur de forme du TIM est tout aussi important. Il a une incidence sur la fabrication, la fiabilité et le coût global.

Explorons les principaux types disponibles. Chacun offre un équilibre unique de propriétés pour différents défis thermiques.

Une comparaison rapide

Nous aidons souvent nos clients à faire leur choix en fonction de leurs objectifs spécifiques en matière d'assemblage et de performances. Voici une présentation simple.

| Type TIM | Avantage principal | Utilisation courante |

|---|---|---|

| Pâte thermique | Haute performance | Processeurs, processeurs graphiques |

| Coussinets thermiques | Facilité d'utilisation | Chipsets, mémoire |

| Changement de phase | Fiabilité | Serveurs haute puissance |

| Rubans adhésifs | Collage structurel | éclairage LED |

Cette diversité garantit une solution sur mesure pour presque toutes les applications.

Examinons ces options plus en détail. Chacune présente des avantages et des inconvénients spécifiques que j'ai pu observer dans le cadre de projets passés chez PTSMAKE.

Pâte thermique (pâtes)

Les graisses offrent généralement les meilleures performances thermiques. Elles s'adaptent parfaitement aux interstices microscopiques de la surface. Cela permet d'obtenir une épaisseur de ligne de liaison très fine.

Cependant, ils peuvent être salissants et difficiles à appliquer de manière uniforme. Ils risquent également de se " vider " au fil du temps, le matériau étant expulsé, ce qui dégrade leurs performances.

Coussinets thermiques

Les tampons sont les plus simples à utiliser. Il s'agit de feuilles prédécoupées et solides, faciles à manipuler et à appliquer. Ils sont donc parfaits pour les assemblages automatisés à grand volume.

Le compromis est une performance thermique inférieure à celle de la graisse. Elles sont plus épaisses et s'adaptent moins bien aux surfaces. Cela augmente l'ensemble Impédance thermique8 de l'interface.

Matériaux à changement de phase (PCM)

Les PCM offrent une approche hybride intelligente. Ils sont solides à température ambiante, ce qui les rend aussi faciles à manipuler qu'un tampon.

Lorsque l'appareil chauffe, ils fondent et coulent comme de la graisse. Cela permet un excellent mouillage de la surface. Ils se solidifient ensuite lorsqu'ils refroidissent, ce qui les maintient en place.

Rubans adhésifs thermiques

Ces rubans assurent à la fois le transfert thermique et la liaison mécanique. Cela permet de simplifier la conception et de réduire le nombre de composants, en supprimant le besoin de clips ou de vis sur un matériau dissipateur thermique assemblage.

Leurs performances thermiques sont généralement les plus faibles du groupe. Cependant, leur commodité les rend idéales pour certaines applications.

| Fonctionnalité | Graisse | Tampon | PCM | Ruban adhésif |

|---|---|---|---|---|

| Performance | Le plus élevé | Modéré | Haut | Le plus bas |

| Application | Manuel/Distribué | Manuel/Automatique | Manuel/Automatique | Manuel |

| Réutilisable ? | Oui | Oui | Difficile | Non |

| Créer des liens ? | Non | Non | Non | Oui |

Le choix du TIM approprié implique de trouver le juste équilibre entre les besoins thermiques, les processus de fabrication et la fiabilité. Chaque type présente des avantages et des inconvénients évidents. Le choix idéal dépend toujours de la conception de votre produit, de son utilisation et du volume de production.

Comment les polymères thermoconducteurs sont-ils utilisés dans la pratique ?

Quand on pense à un matériau pour dissipateur thermique, le métal est le choix traditionnel. Cependant, les polymères thermoconducteurs ouvrent de nouvelles possibilités. Ils offrent une combinaison puissante d'avantages.

Ces matériaux sont légers et économiques. Ils offrent également une incroyable liberté de conception grâce au moulage par injection, un procédé dans lequel nous sommes spécialisés chez PTSMAKE.

L'essor des dissipateurs thermiques en polymère

Les polymères ne sont plus réservés aux boîtiers. Ils constituent désormais une option viable pour la gestion thermique, en particulier dans des applications spécifiques où les métaux sont surdimensionnés.

Principaux avantages par rapport aux métaux

Tenez compte de ces avantages lorsque vous choisirez le matériau de votre prochain dissipateur thermique. Ils peuvent avoir un impact considérable sur le coût et les performances de votre produit final.

| Fonctionnalité | Polymère conducteur | Métal traditionnel (par exemple, l'aluminium) |

|---|---|---|

| Poids | Léger | Plus lourd |

| Coût | Souvent inférieur | Coût plus élevé des matériaux |

| Fabrication | Moulable par injection | Usinage, extrusion, moulage sous pression |

| Conception | Grande complexité possible | Limité par le processus |

Ces facteurs les rendent parfaits pour les appareils électroniques à faible consommation d'énergie.

Les polymères remettent en question l'idée selon laquelle seuls les métaux peuvent être utilisés pour la gestion thermique. Mais il est essentiel de comprendre leurs cas d'utilisation idéaux. Ils ne peuvent pas remplacer l'aluminium ou le cuivre dans tous les cas, en particulier dans les scénarios à haute puissance.

La principale différence réside dans la conductivité thermique. Les métaux restent bien plus efficaces pour conduire la chaleur. Alors, où les polymères trouvent-ils leur place ?

Adapter le matériau à l'application

Le secret réside dans l'équilibre entre les propriétés des matériaux et la conception. Le moulage par injection nous permet de créer des géométries complexes. Pensez aux ailettes et aux broches complexes qui maximisent la surface pour la dissipation thermique.

Cette flexibilité de conception permet de compenser la conductivité plus faible du polymère. D'après nos tests, un dissipateur thermique en polymère bien conçu peut être plus performant qu'un dissipateur métallique mal conçu dans les applications à faible puissance. Le processus permet d'intégrer des fonctionnalités, ce qui réduit les étapes d'assemblage et les coûts. C'est ce que nous avons constaté dans le cadre de projets antérieurs avec des clients qui sont passés de l'aluminium usiné aux polymères moulés.

Il ne s'agit pas seulement des performances intrinsèques du matériau, mais aussi de la manière dont celui-ci permet une conception plus intelligente. Nous constatons souvent que cette approche conduit à un meilleur produit global, en particulier dans le domaine de l'électronique grand public où le poids et le coût sont des facteurs essentiels. Tous les polymères ne présentent pas conductivité thermique isotrope9, ce qui constitue un élément clé à prendre en compte dans la conception.

Points forts de l'application

| Application | Pourquoi les polymères fonctionnent bien |

|---|---|

| Éclairage LED | Faible puissance calorifique, formes complexes requises. |

| Électronique grand public | La réduction du poids est essentielle. |

| Capteurs automobiles | Résistance à la corrosion et poids réduit. |

Les polymères thermoconducteurs constituent une excellente alternative aux dissipateurs thermiques métalliques dans certaines applications à faible puissance. Leur légèreté, leur coût réduit et leur grande flexibilité de conception grâce au moulage par injection les rendent idéaux pour les systèmes électroniques et d'éclairage LED modernes, où l'efficacité est essentielle.

Que sont les matériaux à changement de phase (PCM) pour la gestion thermique ?

Les matériaux à changement de phase offrent un moyen unique de gérer la chaleur. Ils absorbent et libèrent l'énergie thermique sans changement significatif de leur propre température. Cela se produit lors de leur transition de phase, comme la fusion de l'état solide à l'état liquide.

Cette propriété les rend excellents pour gérer les pics de chaleur soudains. Ils agissent comme une éponge thermique, absorbant l'énergie excédentaire. Cela permet de maintenir les composants sensibles au frais et stables. Considérez-les comme un meilleur matériau dissipateur thermique pour certaines tâches.

Chaleur latente vs chaleur sensible

| Type de chaleur | Changement de température | Mécanisme |

|---|---|---|

| Chaleur sensible | Hausse des températures | Le matériau absorbe l'énergie et devient plus chaud. |

| Chaleur latente | Reste constant | Le matériau absorbe l'énergie pour changer de phase. |

Comment les PCM agissent comme tampon thermique

La véritable puissance des PCM réside dans leur capacité à agir comme un tampon thermique temporaire. Ils absorbent la chaleur lorsqu'un appareil subit une charge maximale. Cela empêche le système de surchauffer.

Une fois le pic de charge passé, le PCM libère lentement la chaleur stockée. Cette chaleur peut ensuite être dissipée par un système de refroidissement traditionnel. Ce processus repose sur les propriétés du matériau. chaleur latente de fusion10.

Cette mise en mémoire tampon est essentielle dans l'électronique moderne. Les processeurs, par exemple, ont des charges de travail très intermittentes. Un PCM peut absorber la chaleur générée par une rafale de calculs courts et intenses. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons conçu des boîtiers intégrant des PCM afin de protéger les composants électroniques sensibles contre ces pics thermiques.

Applications avec charges intermittentes

Les PCM ne sont pas une solution universelle. Ils excellent lorsque les charges thermiques sont irrégulières.

| Application | Source de charge de pointe | Fonction PCM |

|---|---|---|

| Électronique grand public | Pics de traitement CPU/GPU | Absorbe la chaleur intense, empêche la réduction du débit. |

| Véhicules électriques | Charge/décharge rapide | Gère les pics de température de la batterie. |

| Énergie solaire | Exposition au soleil pendant la journée | Stocke l'énergie solaire sous forme de chaleur pour une utilisation ultérieure. |

| Dispositifs médicaux | Cycles de fonctionnement actifs | Maintient une température de fonctionnement stable. |

Cette approche offre un contrôle thermique passif et fiable. Elle évite d'avoir recours à des systèmes de refroidissement actifs plus volumineux et plus complexes.

Les PCM absorbent et libèrent la chaleur à une température constante en utilisant la chaleur latente. Cela en fait des tampons thermiques idéaux pour les applications avec des pics de charge intermittents, protégeant les composants contre les dommages thermiques et garantissant des performances stables.

Comment les processus de fabrication dictent-ils la classification des matériaux ?

Le choix du matériau approprié ne dépend pas uniquement de ses propriétés finales. Il dépend également de la manière dont vous pouvez le façonner. Le processus de fabrication lui-même crée un système de classification pratique.

Réfléchir d'abord à la méthode de production simplifie souvent le choix des matériaux. Cela permet d'éviter des modifications coûteuses de la conception par la suite.

Sélection des matériaux en fonction des processus

Chaque méthode de fabrication a ses propres matériaux qui fonctionnent le mieux. Vous n'essaieriez pas d'estampiller un matériau qui est parfait pour le moulage.

Voici un guide rapide expliquant le processus de liaison au matériau.

| Processus de fabrication | Exemple de matériau approprié | Caractéristiques principales |

|---|---|---|

| Extrusion | Aluminium 6063 | Excellente formabilité |

| Moulage sous pression | Aluminium A380 | Grande fluidité, facilité de coulée |

| Estampillage | Aluminium 1100 | Haute ductilité |

| Usinage CNC | Aluminium 6061-T6 | Bonne usinabilité |

Cette approche permet d'aligner dès le départ votre conception sur la production réelle.

Un examen approfondi de la fabricabilité

Le lien entre le processus et le matériau trouve son origine dans la physique. La structure interne d'un matériau détermine la manière dont il réagit à la force, à la chaleur et à la pression. C'est pourquoi nous pouvons les regrouper en fonction de la manière dont ils sont le mieux formés.

Favoris d'extrusion

Pour l'extrusion, vous avez besoin de matériaux pouvant être poussés à travers une filière sans se fissurer. L'aluminium 6063 en est un exemple classique. Ses propriétés permettent d'obtenir des formes complexes, ce qui en fait un choix de premier ordre pour la fabrication de dissipateurs thermiques sur mesure. Le cuivre s'extrude également bien, mais il est plus coûteux.

Alliages pour moulage sous pression

Le moulage sous pression nécessite des matériaux présentant une excellente fluidité à l'état fondu. Ceux-ci doivent remplir complètement les cavités complexes des moules. Les alliages tels que le Zamak et l'aluminium A380 sont conçus à cet effet. Ils se solidifient pour former des pièces solides, proches de leur forme finale.

Estampage et formage de tôles

L'estampage utilise des matériaux à haute ductilité, comme l'acier 1018 ou l'aluminium 1100. Ces matériaux peuvent être pliés, étirés et étirés sans se fracturer. Leur structure cristalline permet cette déformation plastique. La direction du grain du matériau peut également affecter le formage, une propriété liée à anisotropie11.

Champions de l'usinage CNC

Pour l'usinage CNC, la clé réside dans l"" usinabilité ». Il s'agit de la facilité avec laquelle un matériau peut être coupé. Les matériaux tels que l'aluminium 6061 et le PEEK ont un comportement de coupe prévisible. Ils produisent de bonnes finitions de surface et ne causent pas d'usure excessive des outils. Chez PTSMAKE, nous analysons ces propriétés afin d'optimiser les trajectoires d'outils et les vitesses de coupe.

| Processus | Avantage principal | Défi commun |

|---|---|---|

| Extrusion | Rentable pour les sections transversales constantes | Limité à la complexité 2D |

| Moulage sous pression | Production à grande vitesse de pièces complexes | Coût initial élevé des outils |

| Estampillage | Excellent pour les pièces en tôle à grand volume | Amincissement du matériau et retour élastique |

| Usinage CNC | Haute précision et flexibilité de conception | Temps de cycle plus lents par pièce |

Le choix de la bonne combinaison est une étape cruciale. Il garantit à la fois la performance et la fabricabilité de votre projet.

Le processus de fabrication classe fondamentalement les matériaux en fonction de leur aptitude à être travaillés. Il est essentiel de choisir un matériau bien adapté à l'extrusion, au moulage, à l'estampage ou à l'usinage pour garantir un cycle de production efficace et rentable, et s'assurer que la pièce finale répond à toutes les spécifications.

Quelles finitions de surface sont utilisées et comment sont-elles choisies ?

Le choix d'une finition de surface pour un dissipateur thermique est crucial. Il ne s'agit pas seulement d'une question d'esthétique. Une finition adaptée améliore les performances et la longévité.

Le rôle fonctionnel des finitions

Une finition peut protéger le dissipateur thermique contre la corrosion. Elle peut également améliorer sa capacité à dissiper la chaleur.

Parfois, le meilleur choix est de ne pas appliquer de finition. Cela permet de réduire les coûts. Chez PTSMAKE, nous évaluons soigneusement ces facteurs pour chaque projet.

| Facteur | Principaux éléments à prendre en compte |

|---|---|

| Performance | Cela améliore-t-il le transfert thermique ? |

| Protection de l'environnement | Cela empêchera-t-il la corrosion ? |

| Coût | Cette dépense supplémentaire est-elle justifiée ? |

Faire le bon choix : une analyse détaillée

La décision repose sur l'équilibre entre trois facteurs clés. Il s'agit des besoins en matière de performances, de l'environnement d'exploitation et du budget du projet. Chaque finition offre un compromis unique.

Anodisation : l'optimiseur de performances

L'anodisation est le traitement de choix pour les dissipateurs thermiques en aluminium. Elle crée une couche durable et résistante à la corrosion. Plus important encore, elle augmente considérablement la surface. émissivité12. Cela aide le dissipateur thermique à évacuer la chaleur plus efficacement. C'est un énorme avantage pour les systèmes de refroidissement passifs.

Revêtement de conversion au chromate : le protecteur

Si la corrosion est la principale préoccupation, le chromate est la solution idéale. Mais il est également important de maintenir la conductivité électrique. Il offre une excellente protection contre la corrosion et est moins coûteux que l'anodisation. Cela en fait une excellente solution intermédiaire.

Inachevé : l'option économique

Laisser le matériau du dissipateur thermique non fini est le choix le plus économique. Cela fonctionne bien dans des environnements contrôlés et non corrosifs. Si le budget est serré et que l'application le permet, c'est une option très pratique.

Voici une comparaison rapide pour vous aider à prendre votre décision.

| Finition | Bénéfice principal | Meilleur pour | Compromis clé |

|---|---|---|---|

| Anodisation | Rayonnement thermique amélioré | Refroidissement passif haute performance | Coût plus élevé |

| Revêtement au chromate | Résistance à la corrosion | Environnements corrosifs | Avantage thermique moindre |

| Inachevé | Faible coût | Environnements contrôlés | Aucune protection supplémentaire |

Le choix de la finition (anodisation, chromatation ou aucune finition) est une décision stratégique. Il dépend de l'équilibre spécifique entre les exigences en matière de performances thermiques, l'exposition environnementale et le budget du projet. Il s'agit d'une étape cruciale dans la conception et la fabrication des dissipateurs thermiques.

Comment concevoir pour la fabricabilité (DFM) avec différents matériaux ?

Concevoir en tenant compte de la fabricabilité signifie respecter les règles du processus que vous avez choisi. Chaque méthode a ses propres exigences. Les ignorer entraîne des retards et des coûts plus élevés.

Examinons trois processus courants.

DFM pour l'extrusion

Pour les pièces extrudées, telles que celles utilisant un matériau commun pour dissipateur thermique comme l'aluminium, le rapport d'aspect des ailettes est essentiel. Il s'agit du rapport entre la hauteur et l'épaisseur des ailettes.

DFM pour le moulage sous pression

Dans le moulage sous pression, les angles de dépouille sont essentiels. Il s'agit de petits biseaux sur les parois verticales. Ils permettent d'éjecter proprement la pièce du moule.

DFM pour l'usinage CNC

L'accès à l'outil est essentiel dans l'usinage CNC. Si l'outil de coupe ne peut pas atteindre une surface, celle-ci ne peut pas être usinée. Cette règle simple permet de façonner des pièces complexes.

| Processus | Directive clé en matière de DFM | Pourquoi c'est important |

|---|---|---|

| Extrusion | Rapport d'aspect des ailerons | Empêche la rupture des outils, assure le flux de matière |

| Moulage sous pression | Angles d'ébauche | Facilite l'éjection des pièces, évite les dommages superficiels |

| Usinage CNC | Accès aux outils | Détermine la faisabilité des fonctionnalités, influe sur le coût |

La compréhension des règles spécifiques aux processus est indispensable à la réussite de la fabrication. Voyons plus en détail pourquoi ces directives sont si importantes pour les concepteurs et les ingénieurs.

Comprendre les formats d'image

Dans l'extrusion d'aluminium, il est difficile d'obtenir un rapport d'aspect élevé (ailettes hautes et fines). La languette de la matrice peut se briser sous la pression. Notre travail avec nos clients sur la conception de dissipateurs thermiques consiste souvent à trouver un équilibre entre les performances thermiques et un rapport d'aspect réalisable, généralement inférieur à 6:1 pour obtenir les meilleurs résultats.

L'importance des angles de dépouille

Dans le moulage sous pression, l'absence d'angle de dépouille suffisant est un défaut de conception courant. Sans cela, la pièce frotte contre le moule lors de l'éjection. Cela provoque des défauts esthétiques et peut endommager le moule lui-même. Dans le cadre de projets antérieurs chez PTSMAKE, l'ajout d'un angle de dépouille de seulement 1 à 2 degrés a permis de résoudre des problèmes de production majeurs, de réduire les temps de cycle et d'éviter porosité13.

Réfléchir à l'accès aux outils

Pour l'usinage CNC, les concepteurs doivent visualiser la trajectoire de l'outil de coupe. Les angles internes nécessitent un rayon correspondant à l'outil. Les poches profondes requièrent des outils longs et fins. Ces outils sont moins rigides et peuvent vibrer, ce qui affecte la finition de surface et la précision.

| Caractéristiques de la conception | Défi d'accès aux outils | Solution DFM |

|---|---|---|

| Les poches profondes | Longueur et rigidité de l'outil | Élargir la poche, réduire la profondeur si possible |

| Coins internes tranchants | L'outil ne peut pas créer un angle aigu. | Ajouter un rayon interne (congé) |

| Sous-coupes | Les outils standard ne peuvent pas atteindre | Repenser la fonctionnalité ou utiliser des outils spéciaux |

Il est essentiel de respecter les directives DFM pour l'extrusion, le moulage sous pression et l'usinage CNC. La compréhension de concepts tels que les rapports d'aspect, les angles de dépouille et l'accès aux outils permet de relier directement votre choix de matériau à un résultat de fabrication réussi et rentable.

Comment choisiriez-vous un matériau pour une LED haute puissance ?

Le choix du matériau du dissipateur thermique pour les LED haute puissance est une tâche cruciale. Il s'agit de trouver le juste équilibre entre la gestion d'une chaleur intense et la garantie d'une fiabilité à long terme. Un mauvais choix peut entraîner une défaillance prématurée.

Le principal défi réside dans le flux thermique élevé. Mais un autre problème, souvent négligé, est la dilatation du matériau. Celle-ci peut endommager le substrat LED délicat au fil du temps.

Le problème de l'application

Prenons l'exemple d'un luminaire industriel à haute puissance. Il doit fonctionner pendant des milliers d'heures sans défaillance. C'est là que le choix des matériaux devient primordial.

| Fonctionnalité | Importance | Conséquence de l'échec |

|---|---|---|

| Dissipation de la chaleur | Très élevé | Brûlure des LED, durée de vie réduite |

| Correspondance CTE faible | Très élevé | Fissuration du substrat, défaillance |

| Durabilité | Haut | Dommages physiques, manque de fiabilité |

Les applications à haute puissance exigent plus qu'une bonne conductivité thermique. Le véritable défi consiste à gérer les contraintes causées par les cycles de chauffage et de refroidissement pendant de nombreuses années. C'est là que nous devons examiner de près les propriétés des matériaux.

Le rôle crucial du faible CTE

Le coefficient de dilatation thermique (CTE) est essentiel. Un écart important entre le matériau du dissipateur thermique et le substrat LED génère une contrainte considérable. Cette contrainte peut provoquer des microfissures, voire entraîner délamination14. Ces problèmes finiront par entraîner la défaillance de la LED.

Évaluation des matériaux avancés

Chez PTSMAKE, nous aidons souvent nos clients à faire ce choix. Il s'agit de trouver le bon équilibre entre leur application spécifique et leur budget.

Aluminium moulé sous pression

Les alliages d'aluminium moulés sous pression, comme l'A380, constituent un point de départ courant. Ils offrent de bonnes performances thermiques et sont rentables pour la production en série. Cependant, leur CTE n'est pas toujours suffisamment faible pour les applications les plus exigeantes.

Composites à matrice métallique (MMC)

Pour une fiabilité optimale, nous nous tournons vers les MMC. Il s'agit de matériaux techniques, tels que l'aluminium renforcé au carbure de silicium (AlSiC). Ils offrent une combinaison exceptionnelle de conductivité thermique élevée et de coefficient de dilatation thermique (CTE) très faible et personnalisable. Nos capacités d'usinage CNC nous permettent de créer des géométries complexes de dissipateurs thermiques à partir de ces matériaux avancés.

| Matériau | Conductivité thermique (W/mK) | CTE (ppm/°C) | Coût relatif |

|---|---|---|---|

| Aluminium moulé sous pression (A380) | ~96 | ~22 | Faible |

| MMC (par exemple, AlSiC) | 180-200 | 7-12 | Haut |

Le choix dépend souvent de la durée de vie requise et de l'environnement d'exploitation.

Pour les LED haute puissance, le choix des matériaux doit tenir compte à la fois de la dissipation thermique et des contraintes liées à la dilatation thermique. Les matériaux avancés tels que les MMC offrent une fiabilité supérieure à long terme en s'adaptant au coefficient de dilatation thermique (CTE) du substrat LED, ce qui permet d'éviter les défaillances critiques, mais leur coût initial est plus élevé que celui de l'aluminium moulé sous pression.

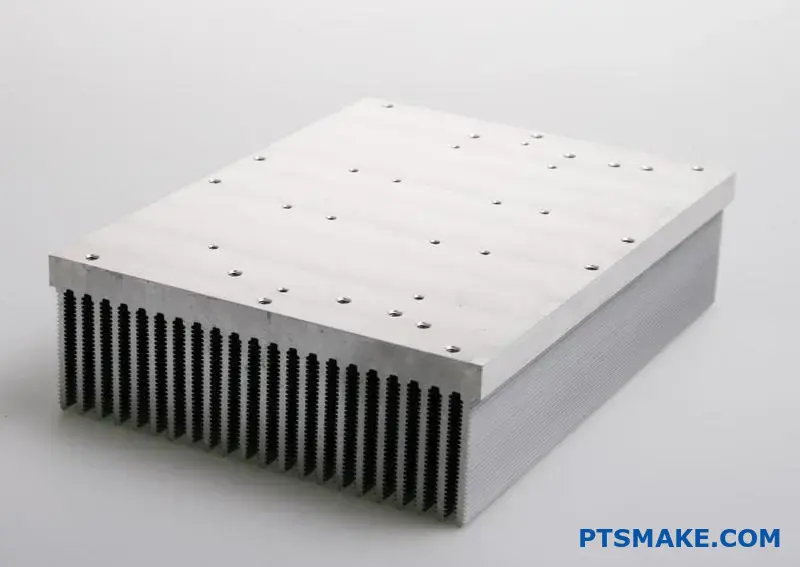

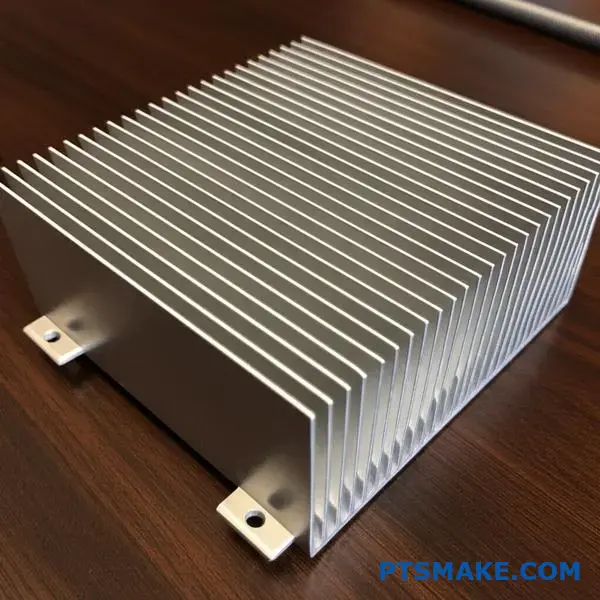

Proposer une solution matérielle pour un boîtier étanche sans ventilateur.

La conception d'un boîtier hermétique sans ventilateur pose un défi thermique majeur. Vous devez protéger les composants électroniques sensibles de la poussière et de l'humidité. Mais cela emprisonne également la chaleur.

Le boîtier comme refroidisseur

La solution consiste à transformer l'ensemble du boîtier en un dissipateur thermique passif. Cela nécessite un matériau doté d'excellentes propriétés thermiques. Il doit également être facile à façonner.

Sélection des matériaux

L'aluminium extrudé est souvent le meilleur choix pour ce matériau de dissipateur thermique. Ses propriétés le rendent idéal pour dissiper efficacement la chaleur sans utiliser de ventilateurs.

| Propriété | Avantage pour l'enceinte |

|---|---|

| Haute conductivité thermique | Évacue rapidement la chaleur |

| Malléabilité | Permet l'intégration d'ailettes |

| Léger | Réduit le poids total du produit |

Cette conception intelligente garantit que votre appareil reste au frais et protégé des intempéries.

L'aluminium extrudé est ma recommandation privilégiée pour ces applications exigeantes. Chez PTSMAKE, nous utilisons l'usinage CNC pour créer des géométries complexes à partir d'extrusions. Cela nous permet d'intégrer des ailettes de refroidissement directement dans la structure du boîtier.

Maximiser la surface

Ces ailettes augmentent considérablement la surface disponible pour la dissipation thermique. Une surface plus importante signifie un refroidissement plus rapide et plus efficace. C'est le principe fondamental de la gestion thermique passive. Vous utilisez le corps même du produit pour faire le travail.

Au-delà de la conductivité

Si la conductivité thermique de l'aluminium est élevée, ce n'est qu'une partie de l'histoire. La finition de surface joue un rôle essentiel. Sa capacité à rayonner la chaleur est mesurée par son émissivité15. Une surface en aluminium brut brillant est étonnamment peu efficace pour dissiper la chaleur.

Dans le cadre de notre collaboration avec nos clients, nous avons constaté que l'application d'un traitement de surface améliore considérablement les performances thermiques. L'anodisation est un choix populaire et efficace à cet effet.

| Finition de la surface | Rayonnement thermique relatif |

|---|---|

| Aluminium poli | Pauvre |

| Noir mat anodisé | Excellent |

| Anodisé standard | Bon |

Ce traitement crée une surface qui excelle dans la libération d'énergie thermique dans l'environnement environnant. Il s'agit d'un détail essentiel qui fait une énorme différence en termes de performances.

Pour un boîtier hermétique sans ventilateur, la solution réside dans une conception intelligente et le choix des matériaux. L'utilisation d'aluminium extrudé pour créer un boîtier avec ailettes intégrées transforme l'ensemble du produit en un dissipateur thermique passif efficace, garantissant une gestion thermique fiable.

Comment gérez-vous les thermiques dans une batterie de véhicule électrique ?

Passons maintenant de la théorie à la pratique. Nous allons examiner un composant essentiel : la plaque de refroidissement en aluminium. Ces plaques sont intégrées directement dans le bloc-batterie.

Le choix du matériau approprié est un exercice d'équilibre. Il ne s'agit pas seulement de refroidissement. Nous devons tenir compte du poids, de la résistance à la corrosion et de la résistance structurelle. L'aluminium est souvent le meilleur choix. C'est un matériau fantastique pour dissiper la chaleur dans ce rôle.

Une comparaison rapide montre pourquoi.

| Matériau | Conductivité thermique (W/mK) | Densité (g/cm³) | Coût relatif |

|---|---|---|---|

| Aluminium | ~205 | 2.7 | Faible |

| Cuivre | ~401 | 8.96 | Haut |

| Acier | ~50 | 7.85 | Faible |

Les quatre piliers du choix des matériaux

Lors de la conception des plaques de refroidissement, nous analysons quatre facteurs clés. Chacun d'entre eux est essentiel pour les performances globales et la durée de vie du bloc-batterie.

1. Performances thermiques

La conductivité thermique de l'aluminium est excellente. Bien qu'elle ne soit pas aussi élevée que celle du cuivre, elle est largement suffisante. Elle évacue efficacement la chaleur des cellules de batterie. Cet équilibre est parfait pour les applications automobiles.

2. Poids

C'est là que l'aluminium prend tout son sens. Sa faible densité contribue à réduire le poids du bloc-batterie. Des blocs plus légers signifient une plus grande autonomie et une meilleure efficacité du véhicule. Il s'agit là d'un avantage incontournable dans la conception des véhicules électriques.

3. Résistance à la corrosion

Les liquides de refroidissement, généralement un mélange de glycol et d'eau, peuvent être corrosifs. Il est essentiel d'utiliser le bon alliage d'aluminium, comme le 6061. Celui-ci forme naturellement un film d'oxyde protecteur, un couche de passivation16, qui empêche la corrosion.

4. Intégrité structurelle

La plaque de refroidissement ne sert pas uniquement à refroidir. Elle fait souvent partie intégrante de la structure du boîtier de la batterie. Chez PTSMAKE, notre usinage CNC permet de créer des canaux fluidiques complexes sans compromettre la résistance et la rigidité de la plaque.

| Aspect | Analyse des plaques de refroidissement en aluminium |

|---|---|

| Performance | Excellente dissipation thermique, offrant un équilibre idéal par rapport à son poids. |

| Poids | Très léger, ce qui améliore directement l'autonomie globale du véhicule. |

| Corrosion | Nécessite des alliages ou des revêtements spécifiques pour éviter les problèmes liés au liquide de refroidissement. |

| Structure | Suffisamment solide pour être intégré comme composant structurel clé. |

Les plaques de refroidissement en aluminium constituent une excellente solution pour les batteries des véhicules électriques. Elles offrent une combinaison gagnante d'efficacité thermique, de légèreté et de résistance structurelle. La clé réside dans le choix précis des matériaux et la fabrication afin de garantir une fiabilité et des performances à long terme.

Comment atténuer la corrosion d'un dissipateur thermique dans un environnement marin ?

Les environnements marins sont très agressifs pour les composants électroniques. Les embruns salés attaquent constamment et agressivement les métaux. La protection d'un dissipateur thermique nécessite ici une double stratégie. Il ne s'agit pas seulement d'une solution unique.

Commencez par choisir le bon alliage de base. Ajoutez ensuite un traitement de surface protecteur. Cette défense multicouche est le seul moyen de garantir la fiabilité à long terme de votre appareil.

Stratégie de défense en deux volets

| Étape | Action | Objectif |

|---|---|---|

| 1 | Sélectionnez un alliage résistant à la corrosion | Établissez des bases solides et intrinsèquement résistantes. |

| 2 | Appliquer un revêtement protecteur | Ajoutez une barrière externe contre l'exposition directe au sel. |

Cette approche combine la science des matériaux et les techniques de finition pour un effet maximal.

Une solution complète prend en compte à la fois le matériau de base et sa surface. Ne pas tenir compte de ces deux aspects est une erreur courante qui entraîne une défaillance prématurée dans les applications marines. Le secret réside dans la création d'un système où chaque composant soutient les autres.

Choisir le bon matériau de base

Tous les aluminiums ne sont pas identiques. Pour une utilisation marine, nous recommandons souvent les alliages de la série 5000, comme le 5052. Son principal élément d'alliage est le magnésium, qui lui confère une excellente résistance à la corrosion, en particulier dans l'eau salée. Il surpasse l'aluminium 6061, plus courant, dans ces conditions. Un matériau de dissipation thermique inapproprié peut compromettre un projet.

Protection multicouche : traitements de surface

Une fois que vous avez la bonne base, vous devez ajouter une barrière. C'est là qu'une finition de haute qualité entre en jeu. Elle protège l'aluminium du contact direct avec le sel corrosif et l'humidité. Cela permet également d'éviter des problèmes tels que corrosion galvanique17 si d'autres métaux se trouvent à proximité. Chez PTSMAKE, nous guidons nos clients dans ces choix cruciaux en matière de finition.

Comparaison des meilleures options de revêtement

| Fonctionnalité | Revêtement en poudre de qualité marine | Anodisation (type II/III) |

|---|---|---|

| Protection de l'environnement | Excellent revêtement barrière | Bon, forme une couche d'oxyde dure |

| Épaisseur | Plus épais, peut légèrement affecter le transfert de chaleur | Plus fin, meilleures performances thermiques |

| Durabilité | Très haute résistance aux chocs | Haute résistance aux rayures |

| Meilleure utilisation | Lorsque la résistance physique est une priorité absolue. | Lorsque l'efficacité thermique est essentielle. |

En fin de compte, le choix dépend de vos exigences spécifiques en matière de résistance thermique et de durabilité.

Une double approche est essentielle pour les dissipateurs thermiques marins. Commencer par un alliage résistant à la corrosion comme l'aluminium 5052 et ajouter un traitement de surface protecteur, tel qu'un revêtement en poudre de qualité marine ou une anodisation, garantit la longévité et les performances à long terme de l'appareil dans des environnements difficiles.

Quelles sont les implications matérielles pour les plaques de refroidissement liquide ?

Le choix du matériau approprié pour une plaque de refroidissement liquide est crucial. Il ne s'agit pas seulement de refroidissement. Il s'agit d'un équilibre entre performances, longévité et coût.

Le matériau a un impact direct sur l'efficacité du transfert thermique. Il détermine également la résistance de la plaque froide à la corrosion causée par le liquide de refroidissement au fil du temps.

Considérations importantes relatives aux matériaux

Le bon matériau garantit le bon fonctionnement et la fiabilité de votre système. Trois facteurs sont particulièrement importants : la conductivité thermique, la compatibilité avec le liquide de refroidissement et la facilité de fabrication.

Propriétés thermiques des matériaux

Une conductivité thermique élevée est la priorité absolue. Elle détermine la vitesse à laquelle la plaque absorbe la chaleur. Le cuivre est un choix très courant pour cette raison.

Voici une comparaison rapide des matériaux courants :

| Matériau | Conductivité thermique (W/mK) | Principaux avantages |

|---|---|---|

| Cuivre | ~400 | Excellente performance |

| Aluminium | ~235 | Léger et moins coûteux |

| Acier inoxydable | ~16 | Résistance élevée à la corrosion |

Approfondissement du choix des matériaux

Le choix des matériaux ne se limite pas à une seule propriété. Vous devez prendre en compte l'ensemble du système. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons constaté qu'un mauvais choix pouvait entraîner des défaillances à l'échelle du système.

Conductivité par rapport au coût

Le cuivre offre les meilleures performances thermiques. Cependant, il est plus lourd et plus cher que l'aluminium. Pour les applications où le poids et le budget sont limités, l'aluminium est un concurrent sérieux. Nous aidons nos clients à peser le pour et le contre afin de trouver la solution optimale. Le choix du matériau d'une plaque froide, tout comme celui d'un dissipateur thermique traditionnel, est une décision cruciale.

Le risque de corrosion

La compatibilité avec le liquide de refroidissement est non négociable. Le matériau ne doit pas réagir avec le fluide. Le mélange de métaux incompatibles, comme le cuivre et l'aluminium, dans le même circuit peut entraîner corrosion galvanique18. Ce processus dégrade les matériaux, provoquant des fuites et des obstructions au fil du temps. Les additifs contenus dans le liquide de refroidissement peuvent aider, mais le choix des matériaux constitue la première ligne de défense.

Fabrication et canaux internes

L'intérieur d'une plaque froide est complexe. Il contient des microcanaux qui maximisent la surface de transfert thermique. Leur fabrication nécessite des techniques de pointe.

Les méthodes permettant de créer ces canaux comprennent :

- Usinage CNC : Excellent pour les prototypes et les géométries complexes.

- Brasage/Soudage : Assembler plusieurs pièces pour former des chemins internes.

- Moulage sous pression : Convient à la production en grande série de modèles simples.

Chez PTSMAKE, notre usinage CNC de précision est idéal pour créer des conceptions de microcanaux complexes et efficaces pour des plaques froides personnalisées.

Le choix des matériaux pour les plaques froides nécessite un équilibre minutieux. Vous devez mettre en balance la conductivité thermique, la résistance à la corrosion et la facilité de fabrication. Le bon choix garantit des performances optimales, la fiabilité du système et le respect des objectifs budgétaires pour l'ensemble du circuit de refroidissement liquide.

Comment choisiriez-vous les matériaux pour assembler un refroidisseur thermoélectrique (TEC) ?

Intégration avec des composants thermiques

Un TEC ne fonctionne pas en vase clos. Ses performances réelles dépendent des composants avec lesquels il est intégré. Considérez-le comme un travail d'équipe.

Les composants les plus importants sont les échangeurs thermiques. Ces composants sont fixés aux côtés chaud et froid du TEC.

Leur rôle est de transférer la chaleur. Pour une efficacité maximale, vous avez besoin d'un matériau dissipateur thermique présentant une conductivité thermique très élevée. Cela garantit un transfert efficace de la chaleur à travers le différentiel de température.

Matériaux courants utilisés dans les échangeurs de chaleur

| Matériau | Conductivité thermique (W/m-K) | Principaux avantages |

|---|---|---|

| Cuivre | ~400 | Excellente performance |

| Aluminium | ~235 | Bonne performance, léger |

| Graphite | ~150-1500 | Haute performance, directionnel |

Optimisation du rendement des pompes à chaleur

Voyons pourquoi une conductivité thermique élevée est si importante pour les échangeurs de chaleur côté chaud et côté froid. Il s'agit avant tout de minimiser les goulots d'étranglement pour le flux de chaleur.

L'échangeur thermique côté chaud

La mission du côté chaud est simple : évacuer la chaleur. Il doit dissiper le plus rapidement possible dans l'environnement la chaleur pompée par le TEC, ainsi que la chaleur électrique générée.

Si le matériau du dissipateur thermique a une faible conductivité, la chaleur s'accumule. Cela augmente la température du côté chaud du TEC, réduisant considérablement son efficacité et sa capacité de refroidissement. Cela crée un embouteillage thermique.

L'échangeur côté froid

L'échangeur côté froid a le rôle inverse. Il doit extraire efficacement la chaleur de l'objet que vous souhaitez refroidir et la transférer vers la face froide du TEC.

Toute inefficacité à ce niveau signifie que l'objet ne refroidit pas autant qu'il le devrait. Une faible conductivité crée une barrière qui empêche le TEC de fonctionner efficacement. Les performances de l'ensemble du système dépendent de la minimisation de la Résistance thermique19 à ces interfaces.

Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons observé que le passage d'un matériau de dissipateur thermique mal choisi à un matériau optimisé comme le cuivre peut considérablement améliorer l'efficacité globale du système.

L'efficacité de l'assemblage TEC dépend d'échangeurs thermiques à haute conductivité. Des matériaux tels que le cuivre ou l'aluminium sont essentiels pour les côtés chaud et froid afin d'assurer un transfert de chaleur efficace, d'éviter les goulots d'étranglement thermiques et d'optimiser les performances du refroidisseur en permettant un pompage thermique efficace.

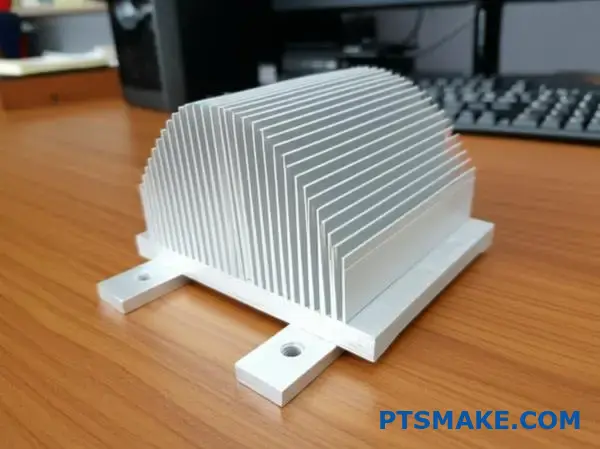

Proposer un matériau pour l'électronique de puissance d'un drone léger.

Lors de la conception d'un drone léger, chaque gramme compte. Cela est particulièrement vrai pour les composants électroniques de puissance. Ils génèrent une chaleur importante qui doit être gérée.

Les dissipateurs thermiques standard en aluminium sont souvent trop lourds. Ils peuvent réduire le temps de vol et la capacité de charge utile. Nous devons nous tourner vers des matériaux avancés.

Le défi poids contre chaleur

L'objectif est de trouver le meilleur matériau pour le dissipateur thermique. Il doit être léger, mais aussi très efficace pour dissiper la chaleur. Cet équilibre est essentiel pour les performances du drone.

Comparons un choix standard à un choix avancé.

| Matériau | Densité relative | Performance thermique |

|---|---|---|

| Aluminium (6061) | 1.0x | Bon |

| Alliage de magnésium | 0,65x | Juste |

| APG | 0.8x | Exceptionnel |

Cela montre pourquoi les matériaux avancés méritent d'être pris en considération. Ils offrent un avantage significatif dans les situations où le poids est un facteur critique.

Pour les drones haute performance, le choix des matériaux utilisés dans l'électronique de puissance est crucial. Il a un impact direct sur l'efficacité du vol. Si l'aluminium est un matériau fiable par défaut, son poids peut toutefois constituer un facteur limitant. C'est là que nous devons innover.

Justifier un matériau avancé

Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons exploré plusieurs options. Pour les applications les plus exigeantes, le graphite pyrolytique recuit (APG) se distingue particulièrement. Il s'agit d'une technologie révolutionnaire pour la gestion thermique dans les espaces compacts.

Performance par gramme

L'APG offre une conductivité thermique exceptionnelle. Il est bien supérieur à l'aluminium. Son véritable avantage réside dans sa faible densité. Cela lui confère les meilleures performances thermiques par gramme. Il s'agit là du critère le plus important pour un drone. Les propriétés de l'APG ne sont pas uniformes dans toutes les directions, une caractéristique connue sous le nom de anisotropie20.

Nos tests montrent que l'APG peut diffuser la chaleur latéralement de manière très efficace. Cela permet d'éviter les points chauds sur les composants sensibles.

| Propriété | Aluminium (6061) | Magnésium (AZ91D) | APG (dans le plan) |

|---|---|---|---|

| Densité (g/cm³) | 2.70 | 1.81 | 2.26 |

| Conductivité thermique (W/m-K) | 167 | 72 | ~1700 |

| Performance/Gramme (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Considérations relatives à la fabrication

Cependant, l'APG n'est pas un simple substitut. Son usinage nécessite une expertise et des outils spécifiques. Les alliages de magnésium sont plus faciles à traiter, mais offrent moins d'avantages thermiques. Chez PTSMAKE, nous avons développé des procédés permettant de traiter efficacement ces matériaux avancés.

Le choix de matériaux avancés tels que l'APG ou le magnésium est une décision stratégique. Il offre un avantage significatif en termes de performances pour les drones légers en proposant une gestion thermique supérieure par gramme par rapport à l'aluminium standard. C'est un élément clé pour la durée de vol et la fiabilité.

Découvrez des solutions de dissipation thermique supérieures grâce à l'expertise PTSMAKE

Prêt à améliorer la gestion thermique de votre produit ou à rationaliser votre prochain projet de dissipateur thermique ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et personnalisé sur des matériaux et composants de dissipateurs thermiques de haute précision, fabriqués sur mesure. Notre équipe est à votre disposition pour vous aider à atteindre des performances et une fiabilité inégalées, du prototype à la production !

Découvrez comment cette propriété est mesurée et pourquoi elle est essentielle pour la durabilité de votre pièce. ↩

Comprenez comment cette propriété affecte la résistance des matériaux pendant la fabrication et son impact sur votre conception. ↩

Découvrez comment les propriétés directionnelles peuvent résoudre les problèmes thermiques complexes dans vos conceptions. ↩

Découvrez comment cet indicateur clé influe sur la température et la durée de vie de votre composant. ↩

Découvrez comment les propriétés dépendantes de l'orientation peuvent influencer le choix des matériaux pour votre conception. ↩

Découvrez comment cette propriété électrique est mesurée et pourquoi elle est essentielle pour la sécurité et la conception des composants. ↩

Découvrez cette limite critique et comment son intégrité détermine les propriétés finales et la fiabilité du composite. ↩

Découvrez comment cet indicateur essentiel influence les performances thermiques réelles de vos composants. ↩

Découvrez comment la chaleur peut se propager différemment dans différentes directions au sein d'un matériau. ↩

Comprendre l'énergie thermique spécifique nécessaire pour transformer un matériau solide en liquide sans augmenter sa température. ↩

Découvrez pourquoi cette propriété du matériau est essentielle pour obtenir des résultats prévisibles dans le formage des métaux. ↩

Découvrez comment cette propriété clé améliore directement la capacité d'un dissipateur thermique à dissiper la chaleur. ↩

Apprenez à identifier et à prévenir ce défaut courant afin d'améliorer l'intégrité structurelle de vos pièces. ↩

Découvrez comment cette séparation des matériaux peut compromettre l'intégrité structurelle et les performances de votre produit. ↩

Découvrez en quoi cette propriété de surface est cruciale pour dissiper la chaleur de vos composants. ↩

Découvrez comment cette couche microscopique protège le métal contre les produits chimiques agressifs. ↩

Découvrez comment des métaux dissemblables peuvent accélérer la corrosion et comment éviter ce phénomène dans vos conceptions. ↩

Découvrez comment le mélange de certains métaux dans un circuit de refroidissement peut générer des courants électriques qui détruisent vos composants. ↩

Comprenez comment cette propriété influe sur l'efficacité globale de votre système de gestion thermique. ↩

Comprenez comment les propriétés directionnelles d'un matériau peuvent améliorer les performances de vos conceptions. ↩