Concevoir des dissipateurs de chaleur passifs pour l'électronique de forte puissance semble simple jusqu'à ce que votre prototype commence à surchauffer pendant les tests. Vous réalisez que le choix du matériau d'aluminium, la géométrie des ailettes et l'interface thermique ne sont pas de simples spécifications techniques - ils font la différence entre un produit qui fonctionne et un produit qui échoue à la validation thermique.

La conception d'un dissipateur thermique passif nécessite d'équilibrer la conductivité thermique, la surface et les flux d'air afin d'obtenir une dissipation optimale de la chaleur sans alimentation externe. Le succès dépend de la sélection des matériaux, du processus de fabrication et de l'intégration du système dans le boîtier.

Dans le cadre de plusieurs projets menés chez PTSMAKE, j'ai aidé des ingénieurs à résoudre des problèmes thermiques dans différents secteurs d'activité. Les idées clés que je vais partager couvrent les compromis entre les matériaux, les contraintes de fabrication et les méthodes de dépannage qui peuvent économiser des semaines de temps de reconception.

Quel est le premier principe de la dissipation passive de la chaleur ?

Le premier principe est étonnamment simple. Il est ancré dans les lois fondamentales de la physique. La dissipation passive de la chaleur fonctionne parce que la chaleur se déplace naturellement.

Elle n'a pas besoin d'être poussée par un ventilateur ou une pompe. Il suit les règles immuables de la thermodynamique. C'est la base de toute conception de dissipateur thermique passif.

Les lois régissant le flux de chaleur

L'ensemble du processus est régi par deux lois essentielles.

Tout d'abord, l'énergie se conserve. Elle ne peut pas être détruite. Deuxièmement, la chaleur circule toujours d'un objet chaud vers un objet froid. C'est la nature qui recherche l'équilibre.

| Loi de la thermodynamique | Principe de base | Implication pour la dissipation de la chaleur |

|---|---|---|

| Première loi | Conservation de l'énergie | La chaleur doit être transférée et non éliminée. |

| Deuxième loi | Augmentation de l'entropie | La chaleur se déplace spontanément vers les zones plus froides. |

Comprendre ce principe fondamental va au-delà de la physique. Il s'agit de tirer parti de la nature elle-même. Nous ne créons pas une force pour déplacer la chaleur. Nous créons simplement un chemin efficace pour que la chaleur fasse ce qu'elle veut déjà faire : se répandre.

La force motrice : La recherche de l'équilibre

Un composant électronique chaud dans une pièce plus froide représente un déséquilibre. L'univers travaille naturellement à résoudre ce déséquilibre. Ce mouvement thermique est un processus constant et fiable. Il se produit sans apport d'énergie extérieure.

C'est le principe sur lequel nous nous appuyons chez PTSMAKE. Lorsque nous concevons et fabriquons des pièces, nous réfléchissons à la manière dont leur forme et leur matériau favoriseront au mieux ce transfert de chaleur naturel. L'objectif est toujours d'améliorer le chemin de moindre résistance pour l'énergie thermique.

La tendance à l'étalement de l'énergie est un concept mesuré par entropie1. La chaleur se déplaçant d'une source concentrée vers l'air ambiant plus frais augmente le désordre global du système, satisfaisant ainsi cette tendance fondamentale.

Considérations pratiques sur la conception

Cela signifie que nos choix en matière de conception sont essentiels. Une bonne conception ne combat pas la physique, elle la rend possible.

| Facteur de conception | Principe thermodynamique | Objectif |

|---|---|---|

| Surface | Deuxième loi | Maximiser le contact avec l'environnement plus frais. |

| Choix des matériaux | Efficacité de la conduction | Accélérer le mouvement de la chaleur en l'éloignant de la source. |

| Trajectoire du flux d'air | Convection | Aider l'air ambiant à évacuer la chaleur. |

En fin de compte, un dissipateur thermique passif est un objet soigneusement conçu. Il est conçu pour faciliter au maximum l'évacuation de la chaleur d'un composant critique et sa dissipation en toute sécurité dans l'environnement.

La dissipation passive de la chaleur est fondamentalement régie par les lois de la thermodynamique. L'énergie est conservée (première loi) et la chaleur circule naturellement des environnements chauds vers les environnements froids pour augmenter l'entropie (deuxième loi). C'est le moteur de toutes les conceptions de refroidissement sans ventilateur.

Qu'est-ce qui distingue un dissipateur thermique passif d'un dissipateur thermique actif ?

Le moyen le plus simple de les distinguer est l'énergie. Le système de refroidissement a-t-il besoin d'une énergie externe pour fonctionner ? C'est la question centrale.

Le refroidisseur autonome : Dissipateurs de chaleur passifs

Un dissipateur thermique passif fonctionne silencieusement. Il utilise des processus physiques naturels pour dissiper la chaleur. Aucune pièce mobile n'est impliquée. C'est de la physique pure qui est à l'œuvre.

Le refroidisseur assisté : Dissipateurs thermiques actifs

Les dissipateurs thermiques actifs utilisent des composants motorisés. Pensez aux ventilateurs ou aux pompes. Cette énergie externe renforce considérablement le processus de refroidissement.

Voici une brève analyse de la situation :

| Type de dissipateur thermique | Entrée d'énergie externe |

|---|---|

| Passif | Non |

| Actif | Oui (par exemple, ventilateurs, pompes) |

Le choix entre refroidissement actif et passif ne se résume pas à l'ajout d'un ventilateur. Il s'agit d'une décision de conception fondamentale. Ce choix a un impact sur la fiabilité, le coût et les performances. D'après mon expérience chez PTSMAKE, il s'agit d'une première étape cruciale.

La fiabilité de la simplicité

Un dissipateur thermique passif est incroyablement fiable. L'absence de pièces mobiles réduit le nombre de points de défaillance. Cette caractéristique est essentielle pour les applications critiques. Pensez aux appareils médicaux ou aux composants aérospatiaux pour lesquels une défaillance n'est pas envisageable. Ils reposent uniquement sur convection naturelle2 et le rayonnement pour évacuer la chaleur. Ils sont donc silencieux et ne nécessitent pas d'entretien.

La performance du pouvoir

Les systèmes actifs, en revanche, offrent un refroidissement supérieur. Lorsqu'un composant génère une quantité massive de chaleur, les processus naturels ne suffisent pas. L'ajout d'un ventilateur pousse l'air sur les ailettes, ce qui augmente considérablement la dissipation de la chaleur. C'est ce que l'on observe dans l'informatique de haute performance et l'électronique automobile. La contrepartie est une complexité accrue, du bruit, des points de défaillance potentiels et des coûts d'exploitation plus élevés.

Ce tableau met en évidence les principaux compromis dont nous discutons souvent avec nos clients.

| Fonctionnalité | Dissipateur thermique passif | Dissipateur thermique actif |

|---|---|---|

| Performance | Plus bas | Plus élevé |

| Fiabilité | Très élevé | Modéré |

| Niveau de bruit | Silencieux | Audible |

| Coût | Plus bas | Plus élevé |

| Maintenance | Aucun | Exigée |

La différence fondamentale entre les dissipateurs de chaleur actifs et passifs réside dans leur utilisation de l'énergie externe. Les dissipateurs passifs utilisent la physique naturelle pour un refroidissement silencieux et fiable. Les dissipateurs actifs utilisent des ventilateurs ou des pompes pour obtenir des performances supérieures, ce qui introduit de la complexité et des points de défaillance potentiels.

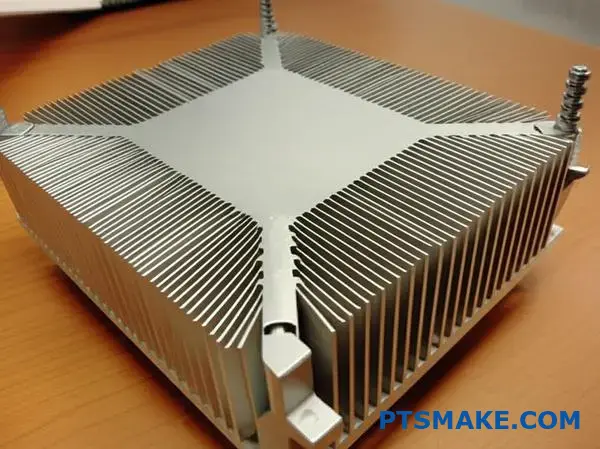

Comment les dissipateurs thermiques passifs sont-ils classés par processus de fabrication ?

Le choix du bon dissipateur thermique passif commence par le processus de fabrication. Chaque méthode offre un équilibre unique en termes de coût, de performance et de liberté de conception.

Pensez-y comme à une boîte à outils. Vous n'utiliseriez pas un marteau pour tourner une vis.

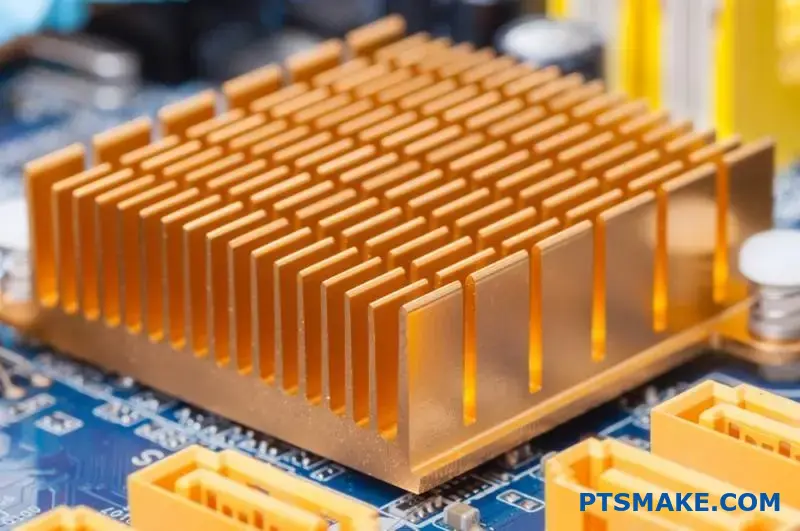

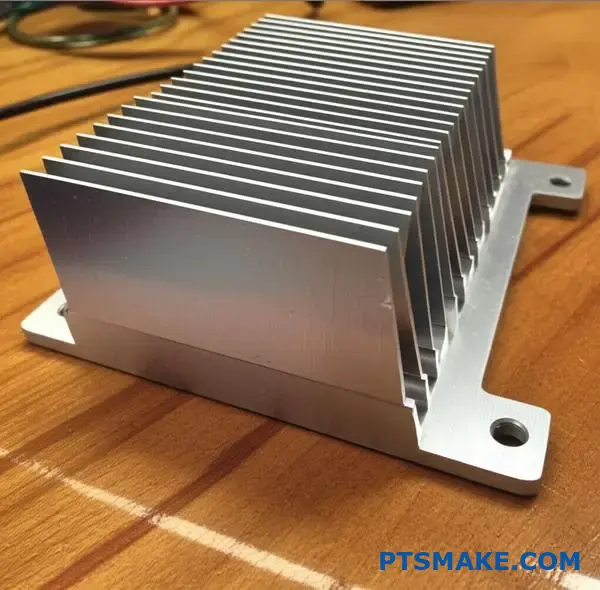

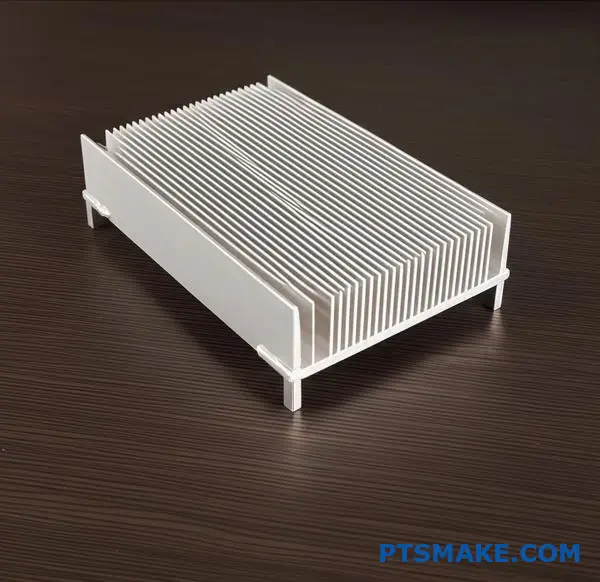

Extrusion : Le cheval de bataille

C'est la méthode la plus courante. L'aluminium est poussé à travers une matrice pour créer un long profil à ailettes. Elle est rentable pour les gros volumes.

Estampage : Simple et rapide

Pour les applications de faible puissance, les dissipateurs thermiques estampés sont parfaits. De minces feuilles de métal sont embouties pour leur donner une forme.

| Processus | Coût typique | Matériau commun |

|---|---|---|

| Extrusion | Faible à moyen | Aluminium |

| Estampillage | Très faible | Aluminium, cuivre |

Ce choix a un impact direct sur le budget et la performance thermique de votre projet.

Examinons plus en détail les principales méthodes de fabrication. Le processus détermine tout, de la densité des ailettes à la forme finale de votre dissipateur thermique passif. Chez PTSMAKE, nous nous occupons souvent de l'usinage secondaire de ces pièces, ce qui nous permet de voir les avantages et les inconvénients de première main.

Forger la complexité

Le forgeage utilise une pression élevée pour façonner un bloc de métal. Cela permet de créer des dissipateurs thermiques avec des réseaux complexes d'ailettes en 3D. Il améliore les performances thermiques par rapport à l'extrusion, mais coûte plus cher.

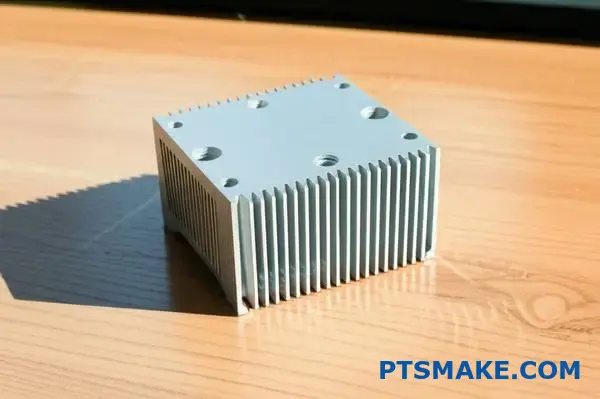

Des ailerons en skiving et collés pour une haute performance

L'écroutage consiste à découper de fines ailettes à partir d'un bloc de cuivre ou d'aluminium. Cela permet d'obtenir des densités d'ailettes très élevées. Les dissipateurs de chaleur à ailettes collées fixent des ailettes individuelles à une base. Cette méthode est idéale pour les conceptions de grande taille ou personnalisées. Elle permet d'utiliser une base en cuivre avec des ailettes en aluminium, alliant performance et poids. La méthode de fabrication doit s'aligner sur vos besoins thermiques et sur les caractéristiques du produit. rapport hauteur/largeur3 que votre conception peut tolérer.

Voici une comparaison rapide de ces méthodes avancées.

| Méthode | Meilleur pour | Contrainte de conception | Coût relatif |

|---|---|---|---|

| Forgeage | Flux d'air en 3D | Angles d'ébauche | Moyen |

| Skiving | Haute densité d'ailettes | Douceur du matériau | Haut |

| Bonded Fin | Grandes tailles | Tolérances d'assemblage | Haut |

Il est essentiel de comprendre ces compromis. Elle permet d'éviter une ingénierie excessive et de gérer efficacement les coûts dès le départ. Notre rôle est de fournir l'usinage de précision nécessaire pour perfectionner ces composants.

Le choix du bon procédé de fabrication implique de trouver un équilibre entre la performance thermique, la complexité de la conception et le budget. Chaque méthode, de l'estampage simple à l'écroûtage avancé, offre des avantages et des contraintes distincts qui ont un impact direct sur l'efficacité et le coût de votre produit final.

Outre l'aluminium, quels sont les autres matériaux utilisés et pourquoi ?

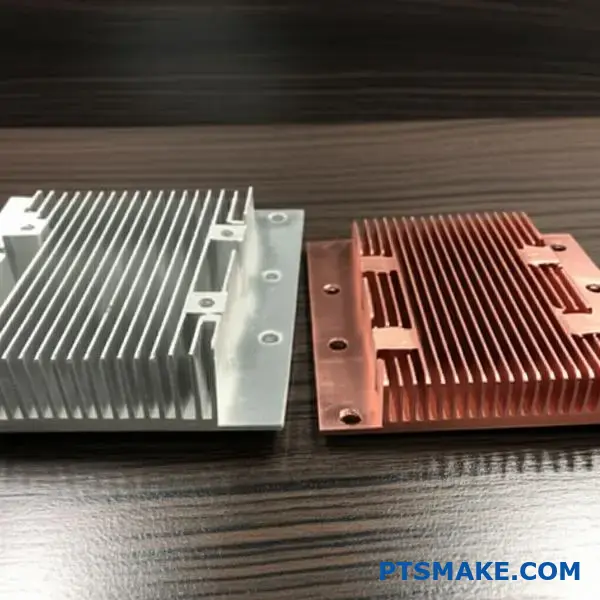

Si l'aluminium est un matériau polyvalent, il n'est pas toujours le mieux adapté. Pour les besoins de haute performance, d'autres matériaux entrent en jeu. Le cuivre est l'une des principales alternatives.

Il offre une conductivité thermique nettement supérieure. Il convient donc parfaitement aux applications exigeantes.

Toutefois, cette performance s'accompagne de compromis. Le cuivre est nettement plus lourd et plus cher. Il pose également différents problèmes au niveau du processus de fabrication. Une pièce en cuivre dissipateur thermique passif est une solution spécialisée.

| Fonctionnalité | Aluminium (6061) | Cuivre (C110) |

|---|---|---|

| Conductivité thermique | ~167 W/mK | ~385 W/mK |

| Densité relative | 1.0 | 3.3 |

| Coût relatif | 1.0 | ~2.5 - 3.5 |

Le choix entre l'aluminium et le cuivre est un compromis classique en ingénierie. Il s'agit de trouver un équilibre entre les performances thermiques et les contraintes de budget et de poids. Dans nos projets à PTSMAKE, nous voyons souvent le cuivre spécifié pour les processeurs de haute puissance ou les diodes laser où l'évacuation rapide de la chaleur est essentielle.

Mais le paysage des matériaux ne s'arrête pas au cuivre. Pour les applications de pointe, nous nous tournons vers des options encore plus avancées.

Solutions thermiques avancées

L'essor du graphite

Le graphite change la donne en matière de gestion thermique dans les appareils compacts. Il est incroyablement léger et possède de fantastiques capacités de diffusion de la chaleur.

Son caractère unique propriétés anisotropes4 sont essentiels. Cela signifie qu'il conduit exceptionnellement bien la chaleur le long de ses plans, mais mal à travers eux. Cela permet aux ingénieurs d'éloigner latéralement la chaleur des composants sensibles, ce qui est parfait pour les profils minces tels que les smartphones ou les tablettes.

| Matériau | Avantage principal | Meilleur cas d'utilisation |

|---|---|---|

| Cuivre | Conductivité globale élevée | Électronique de puissance, refroidisseurs de CPU |

| Graphite | Excellente répartition dans le plan | Électronique fine, refroidissement des batteries |

Ces matériaux avancés ne sont pas de simples substituts. Ils résolvent des problèmes spécifiques que les métaux courants ne peuvent pas résoudre. Pour choisir le bon, il faut bien comprendre le défi thermique et les possibilités de fabrication.

Le cuivre offre une conductivité thermique supérieure à celle de l'aluminium, mais son poids et son coût sont plus élevés. Les matériaux avancés comme le graphite offrent une diffusion de la chaleur légère et performante pour des applications spécialisées et limitées dans l'espace, ce qui souligne l'importance de la sélection des matériaux dans la conception thermique.

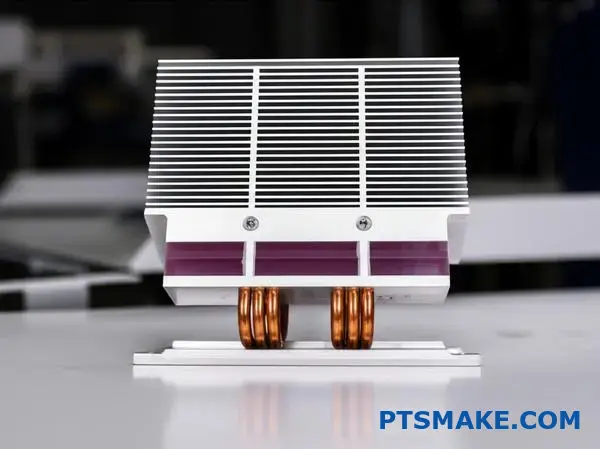

Le principe de base : le transfert de chaleur en deux phases

Les chambres à vapeur et les caloducs ne sont pas de simples récipients métalliques vides. Ce sont des dispositifs sophistiqués de transfert de chaleur à deux phases. Leur secret réside dans une utilisation intelligente de la physique.

Un cycle autonome

À l'intérieur, une petite quantité de fluide tourne en permanence. Il passe de l'état liquide à l'état de vapeur et vice-versa. Ce cycle déplace la chaleur avec une efficacité incroyable. Il s'agit d'un processus continu et passif.

Comme un supraconducteur thermique

Ce processus transfère de grandes quantités de chaleur. Il le fait avec une très faible différence de température. C'est ce qui leur permet d'agir comme des "supraconducteurs thermiques" dans les conceptions de dissipateurs thermiques passifs.

| Phase | Rôle dans le transfert de chaleur | Emplacement dans l'appareil |

|---|---|---|

| Liquide | Absorbe la chaleur et se transforme en vapeur | Evaporateur (côté chaud) |

| Vapeur | Transmet rapidement la chaleur | Core/Chamber |

| Liquide | Dégage de la chaleur, se condense | Condenseur (côté froid) |

La science du changement de phase

Au cœur de cette technologie se trouve un principe simple. Lorsqu'un liquide se transforme en vapeur, il absorbe une quantité massive d'énergie. Cela se produit sans que le liquide ne devienne plus chaud. Cette énergie est appelée chaleur latente de vaporisation5.

Cette énergie stockée voyage avec la vapeur. Elle se déplace du point chaud vers une zone plus froide. Lorsque la vapeur se refroidit et se condense en liquide, elle libère toute la chaleur stockée. Ce processus est beaucoup plus efficace pour déplacer l'énergie thermique que la simple conduction à travers un matériau solide.

Pourquoi c'est plus efficace

Pensez à l'eau bouillante. Vous pouvez ajouter beaucoup de chaleur à une casserole d'eau bouillante, mais sa température reste à 100°C. Cette énergie est utilisée pour créer de la vapeur. Cette énergie est utilisée pour créer de la vapeur. Les caloducs et les chambres à vapeur exploitent cet effet exact en circuit fermé. Ce sont essentiellement des moteurs thermiques passifs.

Ils sont donc idéaux pour les applications à haute densité de puissance. Ils éloignent rapidement la chaleur d'une source concentrée.

Comparaison des performances

Dans nombre de nos projets à PTSMAKE, nous avons vu la différence. La conductivité thermique effective peut être supérieure de plusieurs ordres de grandeur à celle du cuivre ou de l'aluminium.

| Matériau | Conductivité thermique effective (W/m-K) |

|---|---|

| Cuivre | ~400 |

| Aluminium | ~235 |

| Tube de chaleur / Chambre à vapeur | 5,000 - 200,000+ |

Les chambres à vapeur et les caloducs utilisent un changement de phase liquide-vapeur. Cela leur permet de transférer une quantité importante de chaleur sur une certaine distance avec une chute de température minimale. Cette efficacité élevée leur permet de fonctionner comme des "supraconducteurs thermiques" dans les solutions de refroidissement passives avancées.

Quels sont les objectifs de l'anodisation ou de la peinture d'un dissipateur thermique ?

Le choix d'une finition pour un dissipateur thermique n'est pas seulement une question d'esthétique. Le choix se porte souvent sur l'anodisation ou la peinture. Chacune offre des avantages très différents.

L'anodisation est un processus complexe. Elle assure la protection et l'isolation. La peinture est plus simple. Sa principale fonction est d'augmenter le rayonnement thermique.

Comparons-les directement.

| Fonctionnalité | Anodisation | Peinture |

|---|---|---|

| Objectif principal | Protection et isolation | Émissivité |

| Processus | Électrochimie | Application de la couche |

| Durabilité | Haut | Varie selon la peinture |

Cela permet de clarifier le traitement qui convient le mieux à votre application spécifique.

L'anodisation : Plus qu'une simple couche de surface

L'anodisation n'est pas une simple couche de finition. Il s'agit d'une processus électrochimique6 qui convertit la surface du métal. Il crée une couche d'oxyde d'aluminium très dure et non conductrice. Cette caractéristique est essentielle pour un dissipateur thermique passif utilisé à proximité de composants électroniques sensibles.

Cette couche d'oxyde offre une excellente résistance à la corrosion. Elle protège le dissipateur thermique des facteurs environnementaux. Elle augmente également de manière significative l'émissivité de la surface. Cette augmentation permet au dissipateur thermique de diffuser plus efficacement la chaleur dans l'air ambiant.

La peinture : Une approche ciblée

La peinture est une application de surface plus simple. Les peintures thermiques spéciales sont conçues avec une émissivité élevée. C'est leur objectif principal. Elles aident le dissipateur thermique à diffuser la chaleur plus efficacement.

Cependant, la peinture peut également agir comme une couche isolante. Si elle est appliquée en trop grande épaisseur, elle peut entraver le transfert de chaleur. C'est un facteur essentiel dont nous tenons compte chez PTSMAKE. Nous veillons à ce que l'application optimise le rayonnement sans entraver la convection.

Voici une comparaison plus détaillée basée sur notre expérience des projets.

| Aspect | Anodisation | Peinture |

|---|---|---|

| Isolation électrique | Excellent | Médiocre (sauf peinture spéciale) |

| Résistance à la corrosion | Excellent | Bon |

| Impact thermique | Augmentation du rayonnement, impact minimal sur la convection | Favorise le rayonnement, peut entraver la convection s'il est épais |

| Meilleur pour | Environnements difficiles, isolation électrique nécessaire | Augmentation rentable de l'émissivité |

En résumé, l'anodisation offre de solides avantages : résistance à la corrosion, isolation électrique et amélioration de l'émissivité. La peinture est un choix ciblé, souvent plus économique, pour améliorer le rayonnement thermique. La décision finale dépend de l'environnement de l'application et des exigences électriques.

Quel est l'impact de la conception d'un boîtier sur l'efficacité d'un dissipateur thermique ?

Un dissipateur thermique n'est pas une île. Ses performances sont liées à l'ensemble du système. Vous devez considérer le boîtier comme faisant partie de la solution thermique. Sans un flux d'air adéquat, même le meilleur dissipateur thermique ne fonctionnera pas.

Le rôle de l'évent d'enceinte

La ventilation est votre outil le plus puissant. Elle permet à l'air frais d'entrer et à l'air chaud de sortir. Cet échange constant est vital pour un refroidissement efficace. Sans lui, la chaleur n'a nulle part où aller.

Une voie pour l'écoulement de l'air

Pensez à la circulation de l'air comme à une autoroute. Les évents sont les bretelles d'entrée et de sortie. Si vous les bloquez, vous créez un embouteillage d'air chaud. Le processus de refroidissement s'en trouve complètement bloqué.

Un système bien conçu tient compte de l'emplacement des évents.

| Fonctionnalité | Boîtier ventilé | Boîtier scellé |

|---|---|---|

| Refroidissement primaire | Convection | Rayonnement |

| Débit d'air | Haut | Minimal/Aucun |

| Efficacité du dissipateur thermique | Optimal | Forte réduction |

| Température interne | Plus bas | Plus élevé |

Il est essentiel de penser au niveau du système. Dans des projets antérieurs de PTSMAKE, nous avons vu des conceptions échouer non pas à cause du dissipateur thermique, mais parce que l'enceinte emprisonnait l'air chaud. Le dissipateur thermique est devenu saturé, incapable de dissiper davantage de chaleur.

Convection : La force de refroidissement dominante

Pour la plupart des applications, la convection est le principal mode de fonctionnement d'un dissipateur thermique. Elle repose sur le mouvement de l'air à travers les ailettes, qui évacue la chaleur. Un boîtier ventilé permet ce processus en fournissant un apport régulier d'air ambiant plus frais.

Que se passe-t-il dans une boîte scellée ?

Lorsque vous scellez le boîtier, vous coupez l'arrivée d'air. L'air à l'intérieur se réchauffe et stagne. Cela a pour effet d'arrêter transfert de chaleur par convection7 dans ses traces. Le dissipateur thermique ne peut plus transmettre efficacement sa charge thermique à l'air ambiant, car celui-ci est déjà chaud.

Ceci est particulièrement important pour un dissipateur thermique passif, qui repose entièrement sur la convection naturelle.

Le passage aux rayonnements

Dans une boîte hermétique, la principale méthode de transfert de chaleur est le rayonnement. Le dissipateur de chaleur irradie l'énergie thermique vers les parois intérieures de l'enceinte. Ce processus est beaucoup moins efficace que la convection.

| Mode de refroidissement | Boîtier ventilé | Boîtier scellé |

|---|---|---|

| Convection | Dominant (70-95%) | Minimal (<10%) |

| Rayonnement | Secondaire (5-30%) | Dominant (>90%) |

| Conduction | Varie selon le contact | Varie selon le contact |

Nos tests internes confirment qu'une conception étanche peut réduire les performances d'un dissipateur thermique de plus de 50%. Cela oblige les ingénieurs à utiliser des solutions beaucoup plus grandes et plus coûteuses pour compenser.

Une réflexion au niveau du système permet d'éviter des erreurs de conception coûteuses. Un boîtier bien ventilé est essentiel pour la convection, garantissant que votre dissipateur thermique fonctionne comme prévu. Les boîtiers scellés paralysent ce processus, en se fiant à un rayonnement moins efficace et en compromettant la gestion thermique.

Comment choisir entre l'aluminium 6063 et le cuivre 1100 ?

Choisir entre l'aluminium 6063 et le cuivre 1100 est un exercice d'équilibre classique en ingénierie. Il ne s'agit pas de savoir quel métal est simplement "meilleur". La vraie question est de savoir lequel convient le mieux aux besoins spécifiques de votre projet.

Vous devez prendre en compte quatre facteurs essentiels. Il s'agit de la performance thermique, du poids, du coût global et de la facilité avec laquelle nous pouvons le façonner. Cette analyse guide votre décision finale.

Compromis fondamentaux

Examinons une comparaison rapide.

| Fonctionnalité | Aluminium 6063 | Cuivre 1100 |

|---|---|---|

| Conductivité thermique | Bonne (~200 W/mK) | Excellent (~385 W/mK) |

| Densité | Faible (~2,7 g/cm³) | Élevé (~8,9 g/cm³) |

| Coût | Faible | Haut |

| Usinabilité | Excellent | Bon |

Ce tableau met en évidence les compromis fondamentaux auxquels vous êtes confrontés.

Analysons ces compromis à l'aide d'un exemple pratique. Prenons l'exemple de la conception d'un dissipateur thermique passif pour un projet électronique. Il s'agit d'un défi commun que nous relevons à PTSMAKE.

Performance et praticité

La conductivité thermique supérieure du cuivre 1100 est son principal avantage. Il évacue la chaleur des composants sensibles presque deux fois plus vite que l'aluminium. Ceci est crucial pour les applications à haute puissance où chaque degré compte.

Cependant, cette performance a un prix. Le cuivre est environ trois fois plus lourd et nettement plus cher. Pour un appareil portable ou une production à grande échelle, ces facteurs peuvent rapidement rendre le cuivre impraticable.

Machinabilité et conception

L'aluminium 6063 est très facile à usiner. Ses propriétés permettent de créer des ailerons complexes de manière efficace, ce qui maximise la surface. Le cuivre 1100, plus tendre, peut parfois être "gommeux" pendant l'usinage. Cela nécessite un outillage spécifique et peut légèrement ralentir la production.

L'objectif réel est de réduire le total Résistance thermique8 de la puce à l'air ambiant. Un évier en aluminium bien conçu peut souvent être plus performant qu'un évier en cuivre de base.

| Scénario d'application | Meilleur choix | Justification |

|---|---|---|

| Refroidisseur de CPU haute puissance | Cuivre 1100 | La dissipation maximale de la chaleur est la priorité. |

| Boîtier d'éclairage LED | Aluminium 6063 | Bonne gestion thermique, légèreté et rentabilité. |

| Électronique portable | Aluminium 6063 | Le poids et le coût sont des contraintes majeures. |

| Composants des baies de serveurs | Soit | Dépend de la charge thermique spécifique et du budget. |

La décision n'est pas toujours évidente. Elle nécessite un examen minutieux des priorités propres à votre projet.

Le choix est un équilibre entre les performances, le budget et les contraintes physiques. Le cuivre excelle dans la gestion thermique, tandis que l'aluminium offre une solution superbe, économique et légère, idéale pour une plus large gamme d'applications.

Comment déterminer l'épaisseur de la base du dissipateur thermique ?

Trouver la bonne épaisseur de base est un exercice d'équilibre. Il s'agit de la performance thermique par rapport au coût des ressources.

Une base plus épaisse permet de bien répartir la chaleur. C'est essentiel pour les petits composants de forte puissance. Elle évite les points chauds.

Cependant, plus d'épaisseur signifie plus de matériau. Cela ajoute du poids et augmente le coût de votre dissipateur thermique passif.

Le compromis de base

| Fonctionnalité | Base plus fine | Base plus épaisse |

|---|---|---|

| Diffusion de la chaleur | Moins efficace | Plus efficace |

| Poids | Plus léger | Plus lourd |

| Coût des matériaux | Plus bas | Plus élevé |

| Utilisation idéale | Grandes dimensions, faible consommation d'énergie | Petite, grande puissance |

L'objectif est d'éviter une ingénierie excessive. L'augmentation de l'épaisseur permet une meilleure diffusion de la chaleur, mais seulement jusqu'à un certain point.

En fin de compte, vous atteignez un point de rendements décroissants9. Chaque millimètre d'épaisseur supplémentaire apporte de moins en moins d'avantages thermiques. Le coût et le poids, quant à eux, ne cessent d'augmenter.

Alors, comment trouver le bon filon ?

Utiliser la simulation pour optimiser

La simulation est notre meilleur outil. Grâce à des logiciels tels que l'analyse par éléments finis (FEA), nous pouvons modéliser les performances thermiques avec précision. Cela nous permet de tester numériquement différentes épaisseurs avant de découper le métal.

Nous pouvons déterminer avec précision l'épaisseur où les gains de performance commencent à s'estomper. Cette approche, que nous utilisons souvent dans les projets de PTSMAKE, permet d'éviter l'utilisation de matériaux et les coûts inutiles pour nos clients. Elle nous aide à prendre des décisions fondées sur des données.

Analyse des coûts et des performances

Le tableau ci-dessous, basé sur nos tests internes, montre comment les gains de performance diminuent alors que les coûts augmentent.

| Épaisseur de la base | Résistance thermique (°C/W) | Coût relatif |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

Remarquez la légère amélioration de 7 à 9 mm. C'est là que le coût supplémentaire ne vaut souvent pas le gain marginal.

Le choix de l'épaisseur de la base du dissipateur thermique est un équilibre critique. Il faut suffisamment de matériau pour assurer une diffusion efficace de la chaleur sans ajouter un poids ou un coût excessif. La simulation permet de trouver le point optimal où les performances justifient les ressources utilisées.

Comment concevoir un dissipateur thermique pour un boîtier étanche sans ventilateur ?

Abordons un problème complexe et concret. Imaginez que vous conceviez un dissipateur thermique passif pour des composants électroniques sensibles. Ces composants sont logés dans un boîtier totalement étanche et sans ventilateur.

Cet appareil fonctionnera à l'extérieur. Il doit résister aux éléments. La chaleur devient le principal défi technique.

Le problème des contraintes

Le problème principal est l'environnement étanche. Il n'y a pas de flux d'air interne pour aider. La chaleur ne peut pas s'évacuer facilement. Nous devons nous appuyer sur des méthodes passives.

La conception doit respecter plusieurs limites essentielles.

| Contrainte | Implication dans la conception |

|---|---|

| Boîtier scellé | Il n'y a pas de refroidissement par convection conventionnel à l'intérieur. |

| Électronique sensible | Une fenêtre de température de fonctionnement très étroite. |

| Utilisation en extérieur | Doit tenir compte du rayonnement solaire et des variations de la température ambiante. |

| Exigences en matière d'absence de ventilateur | La fiabilité est essentielle ; aucune pièce mobile n'est autorisée. |

Ce scénario nous oblige à repenser le refroidissement standard. Nous devons intégrer plusieurs concepts de transfert de chaleur. La solution passe par une approche intelligente en plusieurs étapes.

Dans un système scellé, nous devons ignorer la convection interne. Elle n'est tout simplement pas un facteur. Toute la stratégie repose sur un processus en deux étapes. Tout d'abord, il faut déplacer la chaleur de la source vers les parois intérieures de l'enceinte. Deuxièmement, déplacer cette chaleur de l'enceinte vers le monde extérieur.

Étape 1 : Maximiser l'irradiation interne

Le principal mécanisme à l'intérieur de la boîte est le rayonnement. Le composant chaud rayonne de l'énergie thermique. Cette énergie se propage vers les parois intérieures plus froides de l'enceinte.

Pour que cela soit efficace, la finition de la surface est essentielle. Une surface émissivité10 Le revêtement du composant et des parois internes est crucial. Dans des projets antérieurs de PTSMAKE, nous avons constaté que l'anodisation ou des peintures spécifiques augmentaient considérablement le transfert de chaleur.

Étape 2 : L'enceinte en tant que radiateur final

Une fois que la chaleur atteint les parois de l'enceinte par conduction et radiation, l'enceinte elle-même devient un puits de chaleur. Son rôle est de dissiper cette énergie dans l'environnement.

Cela se fait par deux voies externes.

| Trajectoire de transfert de chaleur | L'intérieur de l'enceinte | Hors de l'enceinte |

|---|---|---|

| Conduction | Composant -> Points de montage -> Boîtier | - |

| Convection | Négligeable (air emprisonné) | Surface du boîtier -> Air ambiant |

| Rayonnement | Composant -> Parois de l'enceinte intérieure | Surface du boîtier -> environnement |

Il est primordial de maximiser la surface externe. Nous usinons souvent des ailettes externes directement dans l'enceinte. Cela augmente considérablement la surface de convection naturelle et de rayonnement vers l'environnement. L'aluminium est un excellent choix de matériau dans ce cas.

Ce problème exige un changement de mentalité. La solution ne met pas l'accent sur la convection interne, mais sur un processus en deux étapes : maximiser le rayonnement interne vers les parois, puis maximiser la dissipation externe à partir de l'enceinte elle-même. L'ensemble du boîtier devient ainsi un dissipateur thermique passif.

Quelles sont les stratégies utilisées pour refroidir passivement les composants à haute densité de puissance ?

Les simples extrusions d'aluminium sont des outils de travail pour la gestion thermique. Cependant, elles présentent des limites évidentes. Elles échouent souvent lorsqu'il s'agit de composants à haute densité de puissance.

La chaleur intense provenant d'une petite source crée un goulot d'étranglement. Une extrusion standard ne peut pas répartir cette charge thermique assez rapidement. C'est là qu'il faut envisager des technologies de dissipation thermique passive plus avancées.

| Méthode de refroidissement | Diffusion de la chaleur | Surface |

|---|---|---|

| Extrusion | Limitée | Bon |

| Conduite de chaleur/chambre à vapeur | Excellent | Variable |

| Aileron écaillé | Bon | Excellent |

Ces options avancées permettent de relever les principaux défis du refroidissement à haute densité.

Il est essentiel de savoir quand abandonner les extrusions simples. Dans les projets antérieurs de PTSMAKE, ce point de décision intervient souvent lorsqu'une source de chaleur devient trop concentrée. La base d'un dissipateur thermique standard ne peut tout simplement pas suivre.

Solutions avancées de diffusion de la chaleur

Les caloducs et les chambres à vapeur changent la donne en matière de diffusion de la chaleur. Ils ne sont pas simplement constitués de métal solide. Ils utilisent un processus de vaporisation11 et la condensation d'un fluide de travail. Ce processus permet de déplacer la chaleur avec une efficacité incroyable, souvent des centaines de fois supérieure à celle du cuivre solide.

Chambres à vapeur pour les points chauds

Les chambres à vapeur sont essentiellement des caloducs plats. Elles sont parfaites pour diffuser la chaleur d'une petite source intense, comme un processeur, sur une zone beaucoup plus large. Cela permet d'obtenir une température plus uniforme à la base de la pile d'ailettes.

Conduits de chaleur pour le transport

Les caloducs sont idéaux pour déplacer la chaleur d'un composant vers une pile d'ailettes distante. Ils offrent ainsi une grande souplesse de conception dans les boîtiers exigus.

Maximiser la surface

Parfois, le défi consiste à dissiper la chaleur dans l'air. C'est là que la technologie de l'ailette en forme d'épingle brille. Un seul bloc de cuivre ou d'aluminium est découpé avec précision pour créer des ailettes très fines et denses. Cette technique augmente considérablement la surface disponible pour la convection.

| Technologie | Fonction principale | Cas d'utilisation courante |

|---|---|---|

| Chambre à vapeur | Diffusion de la chaleur | Processeurs haute puissance (CPU, GPU) |

| Conduite de chaleur | Transport de chaleur | Déplacement de la chaleur dans les ordinateurs portables et les serveurs |

| Aileron écaillé | Dissipation de la chaleur | Systèmes compacts et performants |

Lorsque les extrusions standard atteignent leurs limites, des solutions avancées sont nécessaires. Les caloducs et les chambres à vapeur excellent dans la diffusion de la chaleur, tandis que les ailettes profilées maximisent la dissipation. Ces technologies sont essentielles pour refroidir efficacement les composants de grande puissance.

Votre produit à refroidissement passif surchauffe. Quelle est votre procédure de dépannage ?

Lorsqu'un produit surchauffe, il ne faut pas deviner. Une procédure systématique permet de gagner du temps et de l'argent. Commencez par les bases avant de démonter quoi que ce soit.

Ce processus permet de couvrir méthodiquement toutes les causes profondes potentielles. Il va des facteurs externes aux composantes internes.

Liste de contrôle pour le diagnostic initial

| Étape | Action | Objectif |

|---|---|---|

| 1 | Vérifier l'alimentation | Vérifier que la consommation d'énergie est conforme aux spécifications. |

| 2 | Vérifier l'environnement | Confirmer que la température ambiante est normale. |

| 3 | Inspecter les évents | Veiller à ce que le flux d'air ne soit pas obstrué. |

Cette approche structurée permet d'isoler le problème rapidement et efficacement. Une bonne conception de dissipateur thermique passif peut échouer si ces principes de base sont négligés.

Un plan de diagnostic solide commence par des données facilement vérifiables. Si vous négligez ces éléments fondamentaux, vous risquez de faire fausse route. Dans les projets passés de PTSMAKE, nous avons constaté que le fait de commencer par des vérifications simples permet souvent de résoudre le problème sans avoir recours à des démontages complexes.

Vérification de l'alimentation et de l'environnement

Tout d'abord, vérifiez la consommation d'énergie. L'appareil consomme-t-il plus d'énergie que ce pour quoi la solution thermique a été conçue ? Ensuite, vérifiez la température ambiante. Un produit testé dans un laboratoire à 20°C se comportera différemment dans un environnement à 35°C. Il s'agit là de premières étapes simples mais cruciales.

Contrôles croisés physiques et virtuels

Passez ensuite à l'inspection physique. Nous constatons souvent des problèmes au niveau de la Matériau d'interface thermique12 (TIM). A-t-il été appliqué correctement ? La pression de montage est-elle uniforme et suffisante ? Une mauvaise application crée des espaces d'air qui nuisent aux performances thermiques. Veillez également à ce que tous les orifices d'aération soient parfaitement dégagés. Une petite obstruction peut avoir un impact important.

Enfin, comparez vos résultats aux simulations de la conception originale.

| Paramètres | Valeur de simulation | Valeur mesurée |

|---|---|---|

| Température de l'unité centrale | 75°C | 90°C |

| Température ambiante | 22°C | 30°C |

| Consommation d'énergie | 15W | 18W |

Cette comparaison met en évidence les divergences. Elle vous renvoie directement à la source de la chaleur supplémentaire ou à l'élément de refroidissement le moins performant.

Ce flux de travail systématique transforme le dépannage en un processus clair et reproductible. Il passe logiquement de simples vérifications environnementales à une analyse physique détaillée et axée sur les données, garantissant une résolution efficace et précise des problèmes pour votre appareil à refroidissement passif.

Un dissipateur thermique passif peut-il générer du bruit, et comment ?

Cela semble impossible. Une pièce métallique solide sans aucune pièce mobile devrait être silencieuse. Mais ce n'est pas toujours le cas.

Dans certaines conditions, un dissipateur thermique passif peut produire un bourdonnement aigu ou un "chant". Il s'agit d'un véritable phénomène acoustique. Il est causé par l'air qui circule sur les ailettes à la bonne vitesse. Cet effet est souvent appelé "chant des ailettes" ou "sonorités éoliennes". C'est un problème intéressant que nous résolvons parfois pour nos clients.

Ce bruit n'est pas aléatoire. Il se produit lorsque l'écoulement de l'air crée un modèle prévisible de tourbillons d'air, ou vortex, de part et d'autre d'une ailette.

Ce schéma répétitif est connu sous le nom de Rue du vortex de Kármán13. Il crée une pression alternée, poussant et tirant sur l'aileron. Cela force l'aileron à vibrer.

Si cette vibration correspond à la fréquence de résonance naturelle de l'aileron, elle produit un son audible. Le processus est similaire à la façon dont le fait de souffler sur l'ouverture d'une bouteille produit un son. Ce problème est plus fréquent dans les environnements où le flux d'air est constant et important.

Heureusement, nous pouvons trouver des solutions à ce problème. Chez PTSMAKE, l'usinage CNC de précision nous permet de créer des géométries d'ailettes complexes qui éliminent ce bruit. Nous avons constaté que de petits changements peuvent faire une énorme différence.

| Méthode de prévention | Comment ça marche | Avantage principal |

|---|---|---|

| Géométrie variable des ailettes | Modifie l'épaisseur ou l'espacement des ailettes. | Perturbe la fréquence de résonance, ce qui arrête la vibration. |

| Ajout d'amortisseurs | De petits inserts en polymère sont placés entre les ailettes. | Absorbe l'énergie vibratoire, étouffant tout son potentiel. |

| Modification des bords de l'ailette | Modifier le bord d'attaque pour qu'il soit moins tranchant. | Lisse l'écoulement de l'air et réduit la formation de tourbillons importants. |

Grâce à une conception soignée et à une fabrication précise, nous pouvons garantir qu'un dissipateur thermique passif reste totalement silencieux, même dans des conditions de flux d'air difficiles.

Un dissipateur thermique passif peut générer un bruit aigu appelé ‘chant d'ailette’. Ce bruit est dû à la circulation de l'air qui crée des vibrations correspondant à la fréquence de résonance de l'ailette. Ce phénomène peut être évité grâce à des choix de conception intelligents, comme la modification de la géométrie des ailettes ou l'ajout d'amortisseurs de vibrations.

Débloquez des solutions de dissipation thermique passive supérieures avec PTSMAKE

Prêt à élever votre projet grâce à des dissipateurs thermiques passifs conçus par des experts ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et personnalisé et bénéficiez de la fiabilité, de la précision et du service auxquels font confiance les innovateurs du monde entier. Transformons vos défis en matière de gestion thermique en votre prochain avantage concurrentiel - envoyez votre demande dès maintenant !

Découvrez une explication plus approfondie de l'entropie et de son rôle essentiel dans la gestion thermique pour les applications d'ingénierie. ↩

Comprenez ce mécanisme clé de transfert de chaleur pour améliorer vos conceptions de gestion thermique. ↩

Comprendre comment ce ratio de conception crucial affecte l'efficacité thermique. ↩

Découvrez comment les propriétés directionnelles d'un matériau peuvent être exploitées pour une gestion thermique avancée. ↩

Découvrez les principes physiques qui permettent à ces dispositifs de transférer la chaleur de manière aussi efficace. ↩

Comprendre comment ce processus transforme les surfaces métalliques pour leur conférer une durabilité et une isolation électrique supérieures. ↩

Apprenez comment la chaleur se déplace dans l'air et les fluides afin d'améliorer votre stratégie de conception thermique. ↩

Découvrez l'impact de cette mesure clé sur les performances réelles de votre dissipateur thermique. ↩

Découvrez comment ce principe permet d'éviter la suringénierie et d'économiser de l'argent sur les projets de fabrication. ↩

Découvrez comment cette propriété de surface est essentielle pour maximiser le transfert de chaleur dans les conceptions sans ventilateur. ↩

Découvrez le principe fondamental qui sous-tend ces solutions thermiques avancées et qui permet de transférer rapidement la chaleur à l'écart des composants critiques. ↩

Découvrez comment le choix et l'application de TIM peuvent faire ou défaire la gestion thermique de votre produit. ↩

En savoir plus sur la physique qui sous-tend ce schéma d'écoulement de l'air et ses effets sur la conception technique. ↩