De nombreux fabricants ont du mal à produire des pièces métalliques complexes qui exigent des géométries compliquées et des tolérances serrées. L'usinage traditionnel devient coûteux et prend du temps lorsqu'il s'agit de produire en grande quantité de petits composants détaillés.

Le moulage par injection de métal (MIM) associe la souplesse de conception du moulage par injection de plastique à la résistance et à la durabilité des pièces métalliques, ce qui permet une production de masse rentable de géométries complexes qu'il serait coûteux ou impossible d'usiner de manière conventionnelle.

Après avoir travaillé sur des projets MIM chez PTSMAKE, j'ai appris que le succès dépend de la compréhension des pièces qui bénéficient le plus de ce processus et de la manière d'optimiser l'ensemble du flux de travail, de la conception à la production.

Qu'est-ce qui définit une pièce comme ‘idéale’ pour le MIM ?

Il n'est pas toujours simple de décider si le moulage par injection de métal (MIM) convient à votre projet. C'est un équilibre entre plusieurs facteurs clés. Si vous vous trompez sur l'un d'entre eux, la solution risque de ne pas être rentable.

Chez PTSMAKE, nous obtenons les meilleurs résultats lorsqu'une pièce atteint un point précis.

Caractéristiques essentielles du MIM

La pièce idéale présente souvent une géométrie complexe. Elle est aussi généralement de taille petite à moyenne. C'est là que le MIM s'impose. Des volumes de production élevés sont essentiels pour compenser les coûts d'outillage initiaux.

Matériaux et volume de production

Les matériaux difficiles à usiner, comme les aciers inoxydables ou le titane, sont des candidats parfaits. Nos services de moulage par injection de métaux excellent dans ce domaine.

| Caractéristique | Idéal pour le MIM | Moins idéal pour le MIM |

|---|---|---|

| Complexité | Élevée (détails complexes, parois minces) | Faible (blocs simples, tiges) |

| Taille | Petit à moyen (<100g) | Grandes et lourdes |

| Volume | Élevé (plus de 10 000 pièces/an) | Faible (prototypes, pièces uniques) |

| Matériau | Métaux difficiles à usiner | Alliages faciles à usiner |

Un regard plus approfondi sur les candidats idéaux

Voyons pourquoi ces facteurs sont si importants. La complexité est un facteur de coût majeur dans l'usinage CNC traditionnel. Chaque caractéristique nécessite souvent un réglage ou un outil distinct.

Le MIM crée des formes complexes en une seule étape. Cela élimine les opérations d'usinage multiples. Il réduit considérablement le coût par pièce, mais seulement pour des volumes importants.

Prenons l'exemple des outils médico-chirurgicaux. Ils ont des poignées complexes et des extrémités fonctionnelles. Les usiner à partir d'un bloc massif d'acier inoxydable est incroyablement lent et coûteux. Le MIM produit rapidement la forme nette.

L'analyse coûts-bénéfices

L'investissement initial dans les moules est important. C'est pourquoi les projets à faible volume ne sont pas adaptés. Le coût du moule doit être réparti sur des milliers de pièces pour être rentable.

D'après notre expérience avec les clients, le seuil de rentabilité est souvent clair. Nous analysons la géométrie de la pièce et les besoins en matériaux pour formuler une recommandation. Le processus fait appel à un matière première1 de poudre métallique et de liant.

Les composants d'armes à feu en sont un bon exemple. Les pièces telles que les gâchettes et les viseurs présentent des caractéristiques internes complexes. Le MIM produit ces caractéristiques de manière cohérente avec une excellente finition de surface, nécessitant un minimum d'opérations secondaires.

| Processus | Avantage principal | Meilleur pour... |

|---|---|---|

| MIM | Des formes complexes rentables à l'échelle | Grand volume, petites pièces complexes |

| Usinage CNC | Haute précision, flexibilité des matériaux | Prototypes, faibles volumes, grandes pièces |

En bref, la pièce MIM idéale combine une géométrie complexe, un matériau approprié et un volume de production élevé. Cette combinaison permet de réaliser d'importantes économies et d'offrir une grande liberté de conception par rapport aux méthodes de fabrication traditionnelles.

Comment le MIM se compare-t-il à l'usinage CNC traditionnel ?

Choisir entre l'usinage MIM et l'usinage CNC est une décision cruciale. Elle a un impact direct sur le coût, la rapidité et la qualité finale de votre projet.

Voyons quelles sont les principales différences. La compréhension de ces facteurs vous aidera à choisir le processus de fabrication adapté à vos besoins spécifiques.

Facteurs clés de comparaison

| Facteur | Moulage par injection de métal (MIM) | Usinage CNC |

|---|---|---|

| Meilleur pour | Pièces complexes en grande quantité | Prototypes, volume faible à moyen |

| Coût initial | Élevée (outillage du moule) | Faible (pas d'outillage) |

| Coût par pièce | Faible à l'échelle | Plus élevé, plus cohérent |

| Déchets matériels | Minime | Important |

Un regard plus approfondi sur les coûts et la complexité

La différence financière la plus importante est l'investissement initial. Le MIM nécessite un coût initial substantiel pour créer le moule d'injection. Il n'est donc pas pratique pour les prototypes uniques ou les très petites séries.

L'usinage CNC, quant à lui, est un processus "sans outillage". Nous pouvons lancer la fabrication directement à partir d'un fichier CAO en 3D. Cela offre une flexibilité incroyable pour les itérations de conception et une livraison plus rapide des pièces initiales.

Lorsqu'il s'agit de la complexité des pièces, la MIM brille véritablement. Il excelle dans la production de petites géométries complexes qu'il serait difficile ou coûteux d'usiner. Des caractéristiques telles que des filets internes ou de minuscules trous transversaux sont facilement formées au cours de la phase de moulage.

Notre services de moulage par injection de métaux2 sont souvent utilisés pour ces types de composants. L'étape de frittage qui suit est cruciale pour obtenir les propriétés finales du matériau. La commande numérique peut également créer des pièces complexes, mais elle peut nécessiter plusieurs configurations de machines ou des outils de coupe spécialisés, ce qui augmente la main-d'œuvre et les coûts.

Sélection de processus basée sur des scénarios

| Scénario | Processus recommandé | Pourquoi ? |

|---|---|---|

| 10 Prototypes | Usinage CNC | Pas de coût d'outillage, délai d'exécution rapide. |

| 50 000 Petits engins | Moulage par injection de métal | Diminution du coût par pièce à l'échelle. |

| Grand support simple | Usinage CNC | La taille des pièces est meilleure pour l'usinage. |

| Outil médical complexe | Moulage par injection de métal | Supérieure pour les formes complexes et de petite taille. |

Il est essentiel de faire le bon choix. L'usinage CNC offre une certaine souplesse pour les prototypes et les faibles volumes. Le MIM offre une rentabilité et une rapidité inégalées pour la production en masse de pièces complexes, malgré l'investissement initial élevé en outillage. Ces deux techniques sont puissantes, mais elles permettent de résoudre des problèmes de fabrication différents.

Quelles sont les limites fondamentales du processus MIM ?

Le moulage par injection de métal (MIM) est une technologie puissante. Elle excelle dans la production de petites pièces métalliques complexes en grandes quantités. Toutefois, il ne s'agit pas d'une solution universelle.

Comprendre ses limites est la clé d'un projet réussi. Ces contraintes concernent souvent la taille, le coût et les délais. Pour faire le bon choix, il faut connaître ces compromis dès le départ.

Les principales contraintes en un coup d'œil

Voici une brève analyse des principaux défis à relever.

| Contrainte | Impact primaire | Meilleur cas d'utilisation |

|---|---|---|

| Taille et poids des pièces | Limité aux petits composants | Petites géométries complexes |

| Coût de l'outillage | Investissement initial élevé | Production en grande série |

| Délai d'exécution | Plus long pour le premier article | Projets avec une demande stable et à long terme |

| Tolérances | Peut nécessiter des opérations secondaires | Quand +/-0,5% est acceptable |

Pour beaucoup, l'obstacle le plus important est le coût initial de l'outillage. Les moules pour le MIM sont complexes et doivent résister à des pressions élevées. Ils représentent donc un investissement initial substantiel.

Ce coût n'est justifié que par des volumes de production élevés. Pour les faibles volumes, le coût par pièce devient trop élevé par rapport à d'autres solutions telles que l'usinage CNC. Chez PTSMAKE, nous aidons toujours nos clients à analyser leur seuil de rentabilité.

Le défi du temps et de la précision

Les délais initiaux peuvent également constituer un obstacle. La conception, la fabrication et la validation d'un moule MIM prennent du temps. Ce processus peut être beaucoup plus long que la mise en place d'un cycle d'usinage CNC.

La précision est un autre facteur essentiel. Le processus implique d'importantes retrait de frittage3, qui doivent être contrôlées avec précision. Les tolérances standard sont excellentes, mais l'obtention de spécifications extrêmement serrées nécessite souvent des opérations secondaires.

Équilibrer vitesse et précision

Sur la base de notre expérience, voici ce à quoi vous pouvez vous attendre.

| Fonctionnement | Tolérance MIM standard | Tolérance après usinage |

|---|---|---|

| Précision dimensionnelle | ±0,3% à ±0,5% | Aussi bas que ±0,025 mm |

| Finition de la surface | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Complexité des caractéristiques | Haut | Très élevé |

Notre expertise en services de moulage par injection de métaux nous permet de prévoir ces résultats avec précision. Nous prévoyons dès le départ toutes les étapes secondaires nécessaires.

En bref, le MIM n'est pas adapté à toutes les pièces. Le processus est limité par la taille des pièces, les coûts initiaux élevés de l'outillage et les temps de préparation plus longs. L'obtention des tolérances les plus étroites peut également nécessiter des étapes de traitement supplémentaires, qui doivent être prises en compte dans le plan.

Quelles sont les principales catégories de matériaux qui peuvent être traitées par le MIM ?

Le moulage par injection de métal (MIM) est incroyablement polyvalent. Il prend en charge une large gamme de matériaux. Cela nous permet de créer des pièces complexes pour différentes industries. Les matériaux les plus courants se répartissent en trois groupes principaux.

Alliages ferreux

Il s'agit de matériaux à base de fer. Ils sont appréciés pour leur solidité et leur rentabilité.

Aciers inoxydables

Des exemples comme le 316L et le 17-4 PH sont largement utilisés. Ils offrent une excellente résistance à la corrosion, ce qui les rend idéaux pour les pièces médicales et marines.

Aciers à outils

Ils sont connus pour leur dureté et leur durabilité. Nous les utilisons souvent pour les outils de coupe et les composants à forte usure.

Matériaux non ferreux et spécialisés

Ce groupe comprend des métaux plus légers et des options hautement spécialisées.

Alliages de titane

Ils sont à la fois légers et résistants. Ils sont parfaits pour l'aérospatiale et les implants médicaux où le poids est essentiel.

Tungstène - Alliages lourds

Ces matériaux sont extrêmement denses. Ils sont utilisés pour le blindage contre les radiations et les poids d'équilibrage.

Comparaison rapide des matériaux MIM les plus courants :

| Famille de matériaux | Propriété principale | Candidature commune |

|---|---|---|

| Acier inoxydable | Résistance à la corrosion | Outils chirurgicaux, boîtiers de montres |

| Acier à outils | Dureté | Plaquettes pour outils de coupe |

| Alliages de titane | Rapport force/poids | Supports pour l'aérospatiale |

| Alliages de tungstène | Haute densité | Protection contre les rayonnements |

Lors de la sélection d'un matériau, il ne faut pas se limiter aux propriétés finales. L'ensemble du processus, de la sélection des poudres au frittage, est adapté au matériau. Cela permet de s'assurer que la pièce finale répond exactement aux spécifications.

Les nuances de la transformation des matériaux

Le choix du matériau a un impact direct sur les paramètres du processus. Par exemple, le titane nécessite une atmosphère contrôlée pendant le frittage pour éviter l'oxydation. Cela ajoute de la complexité par rapport à certains aciers inoxydables.

Le système de liant est également essentiel. Il doit être compatible avec la poudre métallique. L'élimination de ce liant est un processus en plusieurs étapes. Il implique souvent un bain chimique ou de solvant suivi d'un déliantage thermique, un processus également connu sous le nom de "déliantage". Pyrolyse4. Tout résidu peut affecter la densité et la résistance de la pièce finale.

Sélection en fonction de l'application

Dans nos projets à PTSMAKE, c'est toujours l'application qui dicte le choix du matériau. Les besoins d'une pièce destinée à un appareil électronique grand public sont très différents de ceux d'un composant destiné à un moteur automobile. Notre expertise en matière de services de moulage par injection de métaux aide nos clients à faire ces choix.

Nous évaluons souvent les matériaux sur la base de plusieurs facteurs :

| Facteur | Description | Exemple |

|---|---|---|

| Résistance mécanique | La capacité à résister au stress. | Un support de charge. |

| Résistance à la corrosion | Résistance à la dégradation de l'environnement. | Pièce utilisée en milieu marin. |

| Conductivité thermique | L'efficacité de la transmission de la chaleur. | Un dissipateur thermique pour l'électronique. |

| Biocompatibilité | Ne nuit pas aux tissus vivants. | Un implant médical. |

Cette approche détaillée garantit que nous fournissons des composants qui fonctionnent de manière fiable.

La force du MIM réside dans la diversité des matériaux. Des aciers inoxydables courants aux alliages spécialisés de titane et de tungstène, le processus répond à une vaste gamme de besoins techniques, la sélection des matériaux étant adaptée aux exigences de chaque application spécifique.

Comment les géométries des pièces sont-elles classées pour déterminer si elles conviennent au MIM ?

Pour déterminer si le moulage par injection de métal (MIM) est le bon choix, nous classons les pièces en fonction de leur géométrie. Cette étape simple nous permet de déterminer rapidement si une pièce est adaptée. Elle permet de gagner du temps et d'éviter des modifications coûteuses de la conception par la suite.

Principales caractéristiques de la classification

Nous classons généralement les pièces en quatre catégories principales. Chacune d'entre elles comporte des éléments différents à prendre en compte dans le cadre du processus MIM. Ce système constitue la base de notre examen initial du projet.

| Classification | Caractéristique principale de la conception | Adéquation générale du MIM |

|---|---|---|

| Type 1 | Surfaces complexes en 3D | Excellent |

| Type 2 | Filets internes ou externes | Bon, avec des lignes directrices spécifiques |

| Type 3 | Différentes épaisseurs de paroi | Défi, conception minutieuse |

| Type 4 | Consolidation de l'assemblée | Idéal, un atout majeur du MIM |

Ce cadre permet de rationaliser notre conversation.

Décortiquons ces classifications. Chaque type présente des possibilités uniques pour les ingénieurs. En les comprenant, vous pourrez concevoir des pièces qui tirent pleinement parti des possibilités offertes par le MIM.

Type 1 : Surfaces 3D complexes

Les pièces aux courbes complexes et aux formes organiques sont des candidats de choix pour le MIM. Il s'agit notamment des composants destinés à un usage médical ou aérospatial. L'usinage de ces formes à partir d'un bloc de métal massif est extrêmement long et coûteux. Le MIM permet de produire efficacement ces géométries en un seul processus.

Type 2 : Composants nécessitant des fils

Le MIM peut mouler des filets internes ou externes standard directement dans la pièce. Cette capacité permet d'économiser beaucoup d'argent en évitant les opérations secondaires de taraudage ou d'usinage. Elle permet également de réduire le temps de production global des composants filetés.

Type 3 : Pièces avec des épaisseurs de paroi variables

Cet aspect nécessite une attention particulière. Le passage brutal d'une section épaisse à une section fine peut entraîner des défauts. Dans nos projets à PTSMAKE, nous conseillons de concevoir des transitions douces entre les différentes épaisseurs de paroi. Cela permet de s'assurer que la pièce se remplit et se sintérise uniformément.

Type 4 : Consolidation de l'assemblée

Le MIM est incroyablement efficace pour transformer un assemblage en plusieurs parties en un seul composant solide. Cela permet de réduire les coûts d'assemblage et de simplifier votre chaîne d'approvisionnement. Elle permet également d'obtenir une pièce plus résistante, dotée d'une excellente propriétés isotropes5. Nos services de moulage par injection de métaux excellent dans l'identification de ces possibilités de réduction des coûts.

En bref, ce système de classification offre une voie claire. En évaluant les surfaces, les filetages, l'épaisseur des parois et le potentiel de consolidation d'une pièce, nous pouvons rapidement déterminer si le MIM est la solution de fabrication la plus efficace et la plus économique.

Quels types d'opérations secondaires sont courants pour les pièces MIM ?

Les pièces frittées en MIM sont déjà proches de la forme nette. Mais elles nécessitent souvent des étapes supplémentaires. Ces opérations secondaires permettent aux pièces de répondre exactement aux exigences de la conception.

Chez PTSMAKE, nous considérons ces processus comme vitaux. Ils garantissent que vos composants fonctionnent parfaitement dans leur application finale. Il s'agit d'une partie essentielle de nos services complets de moulage par injection de métaux.

Procédés courants de post-frittage

Nous pouvons regrouper ces étapes de finition en quatre grands types. Chacune d'entre elles a une fonction distincte.

| Type d'opération | Objectif principal |

|---|---|

| Traitement thermique | Pour améliorer les propriétés mécaniques telles que la dureté. |

| Finition de surface | Pour améliorer l'aspect et la résistance à la corrosion. |

| Usinage | Respecter les tolérances dimensionnelles critiques. |

| Adhésion | Pour créer des assemblages à partir de plusieurs pièces. |

Lorsqu'une pièce sort du four de frittage, la véritable personnalisation commence. Chaque opération secondaire est choisie pour répondre à un objectif technique spécifique. C'est ainsi que nous affinons un composant pour qu'il s'adapte parfaitement à votre application.

Traitement thermique pour la résistance

Le traitement thermique modifie la structure interne de la pièce. Des procédés tels que la trempe et le revenu peuvent augmenter considérablement la dureté et la résistance. C'est essentiel pour les pièces qui seront soumises à une usure et à des contraintes importantes pendant leur durée de vie.

Finition de surface pour la durabilité et l'esthétique

Cette catégorie couvre de nombreux traitements. Le placage avec des matériaux tels que le nickel ou le chrome ajoute une excellente résistance à l'usure et à la corrosion. Les revêtements peuvent apporter des propriétés uniques comme le pouvoir lubrifiant. Nous procédons également au polissage pour obtenir une finition cosmétique, semblable à celle d'un miroir. Un autre processus important est le passivation6.

Usinage pour les tolérances critiques

Le MIM permet d'obtenir des tolérances impressionnantes. Toutefois, certaines conceptions exigent une précision encore plus grande. Nous utilisons l'usinage CNC pour les caractéristiques qui doivent être parfaites. Chez PTSMAKE, nous perçons souvent des trous, taraudons des filets ou rectifions des surfaces après le frittage.

Techniques d'assemblage des sous-ensembles

Il arrive qu'un produit final soit composé de plusieurs pièces. Nous utilisons des méthodes d'assemblage pour créer des ensembles robustes.

| Méthode d'assemblage | Meilleur pour |

|---|---|

| Soudage au laser | Des liaisons précises et solides avec un impact thermique minimal. |

| Brasage | Assemblage de métaux différents ou de formes complexes. |

| Co-frittage | Collage des pièces vertes dans le four. |

Ces techniques permettent de créer des produits finaux plus complexes et plus fonctionnels.

Les opérations de post-frittage sont essentielles à la personnalisation des pièces MIM. Elles améliorent tout, de la résistance mécanique et de la résistance à la corrosion à l'obtention de dimensions critiques. Ces étapes permettent de s'assurer que le composant final répond parfaitement à toutes les exigences techniques et aux besoins de l'application.

Comment la complexité des pièces segmente-t-elle le marché des services MIM ?

Le marché du moulage par injection de métal (MIM) n'est pas un marché unique. Il est clairement segmenté en fonction du défi technique que représentent les pièces. Le choix de votre partenaire en dépend fortement.

Certains fournisseurs se concentrent sur les composants simples et à fort volume. Leur force réside dans l'efficacité et la rentabilité pour les applications moins exigeantes.

À l'autre extrémité, on trouve les spécialistes. Ces entreprises s'attaquent à des pièces très complexes, aux tolérances très serrées. Elles sont au service d'industries critiques où l'échec n'est pas une option.

Spécialisation du fournisseur

| Fonctionnalité | Pièces simples à volume élevé | Pièces complexes à faible volume |

|---|---|---|

| Objectif principal | Rapport coût-efficacité | Précision et performance |

| Industries typiques | Biens de consommation, matériel général | Aérospatiale, médecine, automobile |

| Stratégie d'outillage | Optimisé pour la vitesse | Construit pour une précision extrême |

| Prix de la pièce | Plus bas | Plus élevé |

Les fournisseurs spécialisés dans les pièces simples excellent dans la production de masse. Leurs processus sont rationalisés pour assurer la rapidité et un coût minimal par pièce. C'est une solution idéale pour les composants tels que les supports ou les fixations, pour lesquels les tolérances sont généreuses et la conception simple.

En revanche, un spécialiste des pièces complexes opère différemment. Chez PTSMAKE, nous nous concentrons sur ce point. Le défi d'ingénierie est le principal moteur. Il s'agit de géométries complexes, de parois minces et de tolérances extrêmement serrées requises pour les implants médicaux ou les composants de moteurs aérospatiaux.

Pour réussir dans ce segment haut de gamme, il faut plus qu'un simple moulage. Elle nécessite une expertise approfondie en matière de science des matériaux et de contrôle des processus. Par exemple, le contrôle de la paramètres de frittage7 devient incroyablement critique. De petites variations peuvent avoir une incidence considérable sur les propriétés mécaniques et la précision dimensionnelle de la pièce finale.

L'expérience acquise dans le cadre de projets antérieurs montre que ce segment nécessite un véritable partenariat. Nous travaillons souvent en étroite collaboration avec nos clients dès la phase de conception afin de garantir la fabricabilité. Cette approche collaborative est essentielle lorsqu'il s'agit de fournir des services de moulage par injection de métaux avancés pour des applications critiques.

Exigences techniques par segment

| Exigence | Fournisseur de pièces simple | Fournisseur de pièces complexes |

|---|---|---|

| Soutien à l'ingénierie | Retour d'information de base sur la DFM | Conception collaborative approfondie |

| Contrôle de la qualité | Pieds à coulisse standard, contrôles visuels | CMM, tomodensitométrie, SPC |

| Expertise en matière d'outillage | Haute vitesse, multi-cavités | Actions complexes, tolérances serrées |

| Expertise des matériaux | Alliages standard | Matières premières à façon, matériaux exotiques |

Le marché du MIM est divisé. Les fournisseurs de gros volumes privilégient le coût et la rapidité pour les pièces simples. Les spécialistes, quant à eux, offrent précision et fiabilité pour les composants complexes et critiques, exigeant une ingénierie avancée et un contrôle de la qualité du début à la fin.

Comment choisir le bon matériau pour la pièce d'un client ?

La sélection du bon matériau est une première étape cruciale. Elle permet de s'assurer que la pièce finale fonctionne parfaitement et qu'elle est rentable. Mon processus commence toujours par la compréhension de vos besoins spécifiques. Cette base permet d'éviter des erreurs coûteuses par la suite.

Exigences principales du client

Nous commençons par définir les propriétés essentielles de la pièce. Cela implique une discussion détaillée afin de cerner chaque contrainte et chaque objectif. Nous documentons clairement ces besoins.

| Exigence | Description |

|---|---|

| Résistance mécanique | La charge que la pièce doit supporter. |

| Résistance à la corrosion | Exposition à l'humidité ou à des produits chimiques. |

| Dureté | Résistance à l'usure et à l'abrasion. |

| Coût cible | Le budget pour chaque partie. |

Cette approche systématique nous permet de ne jamais oublier un détail essentiel.

Une plongée plus profonde dans les compromis entre les matériaux

Le choix d'un matériau est rarement simple. Il s'agit souvent de trouver un équilibre entre des propriétés concurrentes. Il n'est pas toujours possible d'obtenir une résistance maximale, une résistance maximale à la corrosion et un coût minimal dans un seul et même alliage. La véritable compétence consiste à trouver l'équilibre optimal pour votre application.

Comparaison des documents des candidats

Dans le cadre de projets antérieurs de PTSMAKE, nous avons créé des matrices pour comparer les matériaux. Cet outil visuel aide les clients à voir clairement les compromis. Par exemple, un acier inoxydable peut offrir une grande résistance à la corrosion, mais son coût est plus élevé que celui d'un acier faiblement allié.

| Matériau | Force relative | Résistance relative à la corrosion | Coût relatif |

|---|---|---|---|

| Acier inoxydable 17-4 PH | Haut | Haut | Moyen |

| Acier inoxydable 316L | Moyen | Très élevé | Haut |

| 4140 Acier faiblement allié | Très élevé | Faible | Faible |

Au-delà de la fiche technique : L'aptitude au traitement

La fiche technique d'un matériau ne dit pas tout. Nous devons également tenir compte de sa facilité de mise en œuvre dans le cadre du MIM. Certains alliages s'intègrent mieux dans des moules complexes. D'autres peuvent présenter des taux de retrait plus élevés et moins prévisibles pendant le frittage. Nous analysons également des propriétés telles que la Coefficient de dilatation thermique8. Cela a un impact sur la façon dont une pièce se comporte avec les changements de température, en particulier si elle fait partie d'un assemblage. Notre expérience des services de moulage par injection de métaux nous aide à prévoir ces comportements.

Une approche structurée de la sélection des matériaux est essentielle. Elle implique de définir des exigences claires, de peser soigneusement les compromis entre les matériaux candidats et de prendre en compte les aspects pratiques du processus de fabrication. Cela permet de s'assurer que la pièce finale répond à la fois aux spécifications de performance et aux contraintes budgétaires.

Comment calculer le coût réel d'une pièce MIM ?

Le calcul du coût réel d'une pièce MIM va au-delà d'un simple devis. Il s'agit de comprendre le coût total. Cela permet de s'assurer qu'il n'y aura pas de surprises par la suite.

Ce coût réel combine des dépenses évidentes et des dépenses cachées. Vous devez tenir compte des coûts directs tels que les matériaux et le temps machine. Mais les coûts indirects, tels que l'amortissement des outils et les taux de rebut, sont tout aussi importants pour obtenir une image précise.

Principales catégories de coûts

| Coûts directs | Coûts indirects |

|---|---|

| Matières premières | Amortissement de l'outillage |

| Le temps des machines | Taux de rebut |

| Travail | Inspection de la qualité |

| L'énergie | Frais généraux |

Pour connaître le coût réel, nous avons besoin d'un modèle simple mais complet. Il ne s'agit pas seulement d'additionner des chiffres, mais d'avoir une vision claire de tous les facteurs qui contribuent au prix final par pièce.

Construire le modèle de coût

La formule de base est la suivante :

Coût réel par pièce = (Total des coûts directs + Total des coûts indirects) / Nombre de pièces de qualité

Décortiquons ces éléments.

Coûts directs

Il s'agit des coûts directement liés à la production de chaque pièce.

- Matières premières : Le prix du mélange de poudre métallique et de liant.

- Le temps des machines : Le coût de fonctionnement des équipements de moulage, de déliantage et de frittage.

- Travail : Les salaires des opérateurs qui manipulent les pièces et les machines.

Coûts indirects

Ces coûts sont partagés entre de nombreux projets.

- Amortissement de l'outillage : Le coût du moule est réparti sur le volume de production prévu. Un volume plus important signifie un coût par pièce plus faible.

- Taux de rebut : Toutes les pièces produites ne sont pas parfaites. Le coût des pièces mises au rebut doit être absorbé par les bonnes pièces.

- Inspection de la qualité : Le temps et l'équipement utilisés pour l'inspection augmentent le coût.

- Transparent : Ce montant couvre le loyer, les charges et le personnel administratif. Les caractéristiques de l'entreprise Allocation de frais généraux9 est essentielle pour obtenir des prix équitables dans nos services de moulage par injection de métal.

C'est en prenant en compte l'ensemble de ces éléments que vous pourrez véritablement évaluer le devis d'un fournisseur. Chez PTSMAKE, nous croyons en la transparence et nous vous aidons à comprendre ces facteurs pour un partenariat réussi.

Pour calculer le coût total, il faut aller au-delà de ce qui est évident. En incluant les coûts directs et indirects, de la matière première aux frais généraux de l'usine, vous obtenez un véritable tableau financier. Cela permet de s'assurer que votre projet est rentable et viable à long terme.

Évaluer la pièce usinée d'un client en vue d'une conversion au MIM.

Voici un cadre complet que nous utilisons chez PTSMAKE. Il permet de décider si le passage au MIM est la bonne solution pour votre pièce.

Nous examinons quatre domaines clés. Ce premier contrôle permet de se faire une idée précise du potentiel de la pièce.

Liste de contrôle pour l'évaluation initiale

| Facteur | Idéal pour le MIM |

|---|---|

| Géométrie | Formes complexes et compliquées |

| Volume annuel | Élevé (par exemple, 10 000 unités ou plus) |

| Matériau | Alliages MIM standard |

| Tolérances | Modéré, pas extrêmement serré |

Cette approche structurée permet d'identifier rapidement les meilleurs candidats pour nos services de moulage par injection de métaux. Elle permet de gagner du temps et de concentrer efficacement nos efforts.

Plonger dans l'analyse coûts-avantages

Une évaluation complète va au-delà de la liste de contrôle initiale. Nous devons examiner les chiffres pour calculer le retour sur investissement (ROI). C'est là qu'une analyse coûts-avantages détaillée devient cruciale.

Le principal compromis est le coût initial de l'outillage par rapport aux économies à long terme sur le prix par pièce. L'usinage n'a pas de coût d'outillage, mais chaque pièce est coûteuse. Le MIM a un coût initial de moule important. Cependant, le prix par pièce diminue considérablement.

Exemple de comparaison des coûts

Analysons les coûts. L'essentiel est de trouver le seuil de rentabilité où le coût total du MIM devient inférieur à celui de l'usinage. Pour ce faire, il faut tenir compte des éléments suivants amortissement10 du coût de l'outil sur l'ensemble du cycle de production.

| Élément de coût | Usinage CNC | Moulage par injection de métal (MIM) |

|---|---|---|

| Investissement dans l'outillage | $0 | Élevé (par exemple, $15.000 - $50.000+) |

| Coût par pièce | Haut | Très faible (souvent 50-80% moins) |

| Volume du seuil de rentabilité | N/A | Généralement 10 000 - 20 000+ unités |

Dans le cadre de projets antérieurs de PTSMAKE, nous avons vu des clients atteindre le seuil de rentabilité au cours de la première année. Cela se produit lorsque leur volume annuel est suffisamment élevé. Les économies à long terme peuvent être substantielles et avoir un impact direct sur les résultats. Nous travaillons en étroite collaboration avec nos clients pour réaliser cette analyse.

Un cadre d'évaluation structuré est essentiel. Il évalue d'abord la géométrie, le volume, les matériaux et les tolérances. Ensuite, une analyse coûts-avantages détaillée détermine la viabilité financière et le retour sur investissement, ce qui oriente la décision finale.

Concevoir un flux de travail complet pour un boîtier de capteur automobile à grand volume.

Un projet réussi nécessite un plan solide. Il s'agit de notre feuille de route. Ce plan relie chaque étape de manière transparente. Il nous permet de passer de la conception à la production en série sans retards coûteux.

Du plan à la production

Le voyage commence par un kickoff détaillé. Nous définissons d'emblée chaque exigence. Cette clarté est cruciale pour le succès. Chaque phase s'appuie sur la précédente.

Principales étapes du projet

Voici un plan type de haut niveau. Il montre comment nous structurons ces projets complexes.

| Phase | Activités principales | Durée estimée |

|---|---|---|

| 1. La planification | Analyse des besoins, constitution d'une équipe | 1 semaine |

| 2. Conception | Conception d'outils, DFM, Simulation | 3-4 semaines |

| 3. Exécution | Outillage, réglage des processus, PQP | 5-7 semaines |

| 4. La validation | Soumission du PPAP, essai pilote | 2-3 semaines |

| 5. La production | Montée en puissance et automatisation | En cours |

Cette structure permet de maintenir l'alignement de tous. Elle permet de s'assurer que nous atteignons chaque étape critique.

Intégration des activités du chemin critique

Un bon plan intègre les activités clés. Il ne les traite pas comme des tâches distinctes. La conception d'outils et le développement de processus doivent être menés de front. C'est de cette synergie que naît l'efficacité. Chez PTSMAKE, nous utilisons la DFM (conception pour la fabrication) pour relier ces deux mondes dès le premier jour.

Le cadre de qualité : PQP et PPAP

La qualité n'est pas une question secondaire. Nous élaborons un plan de qualité préliminaire (PQP) au cours de la phase d'outillage. Ce plan décrit chaque point d'inspection. Il définit les méthodes de mesure et les limites de contrôle.

Nos ingénieurs qualité réalisent des études telles que R&R des jauges11. Cela garantit la fiabilité de nos systèmes de mesure avant même la fabrication de la première pièce.

Le PQP évolue ensuite vers le processus complet d'approbation des pièces de production (PPAP).

| Élément PPAP | Description |

|---|---|

| Dossiers de conception | Tous les dessins et spécifications. |

| Diagramme de processus | Une carte de l'ensemble du processus de production. |

| PFMEA | Analyse des défaillances potentielles du processus. |

| Plan de contrôle | Document décrivant les contrôles de qualité. |

| MSA | Rapports d'analyse des systèmes de mesure. |

La stratégie de montée en puissance

Une fois le PPAP approuvé, nous commençons à monter en puissance. Nous commençons par un volume plus faible. Cela nous permet d'affiner la cellule de production automatisée. Nous surveillons les paramètres clés pour garantir la stabilité. Ensuite, nous passons à la pleine capacité, pour répondre aux demandes de gros volumes de l'industrie automobile.

Un plan de projet intégré n'est pas négociable pour les pièces automobiles en grande série. Il relie la conception de l'outil, le développement du processus, l'assurance qualité et la montée en puissance de la production. Cette approche holistique garantit la qualité, atténue les risques et assure un lancement sans heurts du début à la fin.

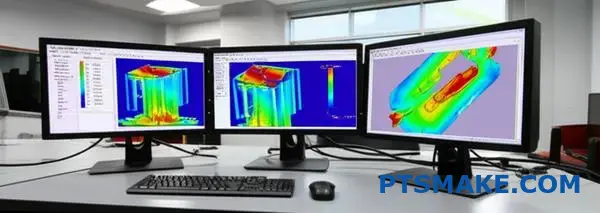

Comment utiliseriez-vous la simulation de l'écoulement des moules pour réduire les risques d'un projet ?

L'intégration des technologies modernes est essentielle. Nous utilisons des logiciels de simulation dès le début de la phase de conception. Cela nous permet de détecter les problèmes avant qu'ils ne se produisent.

Cette approche proactive est cruciale. Elle permet d'économiser beaucoup de temps et d'argent. Nous n'attendons pas les prototypes physiques pour trouver les défauts.

Prévoir les problèmes potentiels liés au moulage

Nous nous concentrons sur l'identification des défauts courants. Il s'agit notamment des pièges à air, des lignes de soudure et des motifs de remplissage irréguliers. La simulation nous montre exactement où ces défauts peuvent se produire.

Défauts courants découverts par la simulation

| Type de défaut | Risque sans simulation |

|---|---|

| Purgeurs d'air | Vides, traces de brûlures |

| Lignes de soudure | Points faibles de la structure |

| Remplissage inégal | Gauchissement, marques d'enfoncement |

Nous utilisons les données de simulation pour faire des choix judicieux. Il ne s'agit pas d'une simple théorie. Elles guident directement nos décisions d'ingénierie avant que l'acier ne soit coupé. C'est un plan numérique pour la réussite.

Optimisation des systèmes de portes et de glissières

L'une des premières choses que nous examinons est l'emplacement de la porte. Une porte mal placée peut être à l'origine de presque tous les défauts de moulage courants. La simulation nous montre l'emplacement idéal pour un remplissage lisse et régulier.

Cela permet de réduire la pression et les contraintes dans la pièce. Il permet également de contrôler le refroidissement du plastique. Nous pouvons également optimiser l'efficacité du système de coulée, ce qui permet d'économiser de la matière à chaque tir.

Affiner la géométrie des pièces

Parfois, les données nous indiquent que c'est la conception même de la pièce qui pose problème. Nous pouvons voir des zones à forte contrainte ou prédire des problèmes avec les retrait volumétrique12. Nous travaillons ensuite avec les clients pour ajuster l'épaisseur des parois ou ajouter des filets. Ces petites modifications ont un impact considérable sur la qualité finale. Ce détail est particulièrement important pour les projets complexes, y compris nos services de moulage par injection de métal.

Voici comment les données mènent à l'action directe :

| Recherche de simulations | Mesures prises en matière de conception |

|---|---|

| Pression de remplissage élevée | Augmenter la taille des portes ou en ajouter d'autres |

| Ligne de soudure dans la zone critique | Déplacer le portail pour déplacer la ligne de soudure |

| Potentiel de marques d'affaissement | Modifier la conception des nervures/ossatures ou ajuster l'épaisseur |

En bref, l'utilisation précoce de la simulation de l'écoulement des moules change la donne. Elle nous permet de prévoir et de résoudre numériquement les problèmes de moulage. Nous optimisons l'emplacement des points d'injection et la conception des pièces, ce qui garantit un processus de production plus fluide et un produit final de meilleure qualité avant même de découper l'acier.

Démarrez dès aujourd'hui votre projet de moulage par injection de métal avec PTSMAKE

Vous êtes prêt à améliorer l'efficacité et la qualité de vos composants complexes à haut volume ? Contactez PTSMAKE dès maintenant pour obtenir un devis personnalisé sur les services de moulage par injection de métaux. Notre équipe d'experts vous répondra rapidement et vous aidera à gagner du temps, à réduire vos coûts et à atteindre l'excellence en matière de fabrication, du prototype à la production.

Découvrez ce matériau MIM essentiel pour optimiser la conception de vos pièces en vue de leur fabrication. ↩

Découvrez ce procédé thermique qui fusionne des particules de métal en une pièce solide de haute densité. ↩

Découvrez comment cette étape critique influe sur la précision et la résistance finales de vos pièces MIM. ↩

Comprendre l'étape critique de l'ébarbage et son impact sur l'intégrité de la pièce finale. ↩

Découvrez comment une résistance uniforme du matériau dans toutes les directions influe sur les performances des pièces et la liberté de conception. ↩

Découvrez comment ce traitement chimique crée une couche d'oxyde protectrice qui renforce considérablement la résistance à la corrosion d'une pièce. ↩

Découvrez comment un contrôle précis de ces variables garantit l'intégrité et la performance des pièces. ↩

Découvrez comment cette propriété influe sur l'intégrité des pièces et la stabilité dimensionnelle lors des changements de température. ↩

Découvrez comment un calcul correct des frais généraux vous permet d'obtenir un prix transparent et équitable pour vos composants. ↩

Comprendre comment les coûts d'outillage sont répartis sur les cycles de production pour calculer votre seuil de rentabilité. ↩

Voyez comment cette analyse valide la cohérence et la fiabilité de vos outils de mesure pour le contrôle de la qualité. ↩

Découvrez comment le retrait du matériau peut avoir un impact sur la précision dimensionnelle et la qualité finale de votre pièce. ↩