Vous développez un projet de moulage par injection de métal, mais la complexité technique vous semble insurmontable. Des paramètres d'injection aux variables de frittage, de la sélection des matériaux à la prévention des défauts, il y a d'innombrables pièces mobiles qui peuvent faire dérailler votre succès de fabrication.

Le moulage par injection de métal (MIM) est un procédé de fabrication par métallurgie des poudres qui associe la souplesse de conception du moulage par injection de plastique à la résistance et à l'intégrité des métaux corroyés. Il permet de produire des pièces complexes de haute précision grâce à l'injection de matières premières, au déliantage et aux étapes de frittage.

Ce guide présente tous les aspects critiques de la fabrication MIM, des étapes fondamentales du processus aux techniques de dépannage avancées. Que vous évaluiez le MIM par rapport à l'usinage CNC ou que vous optimisiez votre production actuelle, vous trouverez des solutions pratiques à de véritables défis de fabrication.

Qu'est-ce qui définit fondamentalement l'étape du moulage par injection dans le moulage par injection de métal (MIM) ?

L'étape du moulage par injection est celle où la magie opère. Elle transforme la matière première préparée en un composant solide et façonné. C'est ce qu'on appelle la "pièce verte"."

Nous obtenons cette forme en utilisant une chaleur et une pression précises. Il s'agit d'un processus de façonnage hautement contrôlé. Chaque variable est importante.

Variables de contrôle clés

La réussite de cette étape repose sur quatre paramètres clés. Ils influencent directement la qualité de la pièce finale. Il faut donc les maîtriser.

| Variable | Impact physique | Importance |

|---|---|---|

| Température | Affecte la viscosité et l'écoulement des matières premières | Essentiel pour le remplissage complet des moules |

| Pression | Entraîne le matériau dans la cavité du moule | Assurer la densité et le détail des pièces |

| Vitesse d'injection | Détermine la vitesse de remplissage du moule | Influence sur l'état de surface et les défauts |

| Temps de maintien | Maintien de la pression pendant le refroidissement de la pièce | Prévient le rétrécissement et les vides |

Il est essentiel que ces paramètres soient corrects. Elle garantit l'intégrité de la pièce verte avant qu'elle ne passe aux étapes suivantes.

La physique du remplissage des moules

L'étape du moulage par injection est une danse physique délicate. Nous gérons essentiellement l'écoulement d'un matériau très complexe. La matière première, un mélange de poudre métallique et de liant, doit s'écouler comme un liquide.

Ce flux doit être parfait. Il doit remplir chaque minuscule crevasse de la cavité du moule sans aucun défaut. L'objectif est de créer une pièce verte homogène. Cette pièce est fragile mais contient la géométrie précise du produit final.

Le comportement de la matière première dans ces conditions est complexe. Ses rhéologie1 change radicalement avec de petites variations de température ou de pression. Dans le cadre de nos projets à PTSMAKE, nous avons constaté que quelques degrés seulement peuvent faire la différence.

Prévention des défauts dans la partie verte

C'est en contrôlant les variables du processus que nous garantissons l'intégrité de la pièce verte. Un réglage incorrect peut entraîner des problèmes importants. Ces problèmes peuvent compromettre l'ensemble de la pièce.

Par exemple, si la vitesse d'injection est trop élevée, elle peut emprisonner de l'air. Si le temps de maintien est trop court, la pièce peut présenter des marques d'enfoncement. Nous équilibrons méticuleusement ces facteurs.

| Défauts courants | Cause principale (variable) | Comment nous l'abordons |

|---|---|---|

| Coup court | Basse température / pression | Augmentation de la température des matières premières ou de la pression d'injection |

| Flash | Vitesse / pression d'injection élevée | Réduire la vitesse ou optimiser la force de serrage |

| Marques d'évier | Temps de maintien / pression insuffisants | Augmenter le temps de maintien et la pression pour emballer le moule |

| Déformation | Refroidissement / température inégale | Ajuster la température du moule pour un refroidissement uniforme |

La maîtrise de ces variables détermine le succès du processus de moulage par injection de métal.

L'étape du moulage par injection fait appel à une chaleur, une pression, une vitesse et un temps précis pour façonner la matière première métallique en une "pièce verte". L'intégrité de ce composant fragile dépend entièrement de l'équilibre entre ces variables afin de garantir un remplissage complet et sans défaut du moule.

Quelles sont les contraintes fondamentales que le moulage par injection de métal (MIM) impose à la conception des pièces ?

Le moulage par injection de métal (MIM) ne se limite pas à la forme finale. La réussite dépend de la conception du processus lui-même.

La physique du flux de matières premières et du frittage crée des règles spécifiques. Les ignorer entraîne des défauts et des maux de tête au niveau de la fabrication.

Principes fondamentaux de la conception des MIM

Épaisseur de la paroi et débit

L'uniformité de l'épaisseur des parois est cruciale. Elle garantit un remplissage uniforme du moule et un refroidissement régulier de la pièce. Cela permet d'éviter les problèmes courants tels que les marques d'enfoncement et le gauchissement.

Angles et rayons d'ébauche

Des angles de dépouille appropriés aident la pièce "verte" à sortir du moule sans dommage. Des rayons d'angle généreux réduisent les concentrations de contraintes, évitant ainsi les fissures pendant le frittage.

| Règle de conception | Raison | Défauts courants évités |

|---|---|---|

| Murs uniformes | Assure un débit et un refroidissement constants | Marques d'enfoncement, gauchissement |

| Angles d'ébauche | Facilite l'éjection des pièces du moule | Rayures, cassures |

| Rayons d'angle | Réduction de la concentration des contraintes | Fissures, points faibles |

La phase la plus critique de la conception du MIM est le frittage. Au cours de cette étape, la pièce se rétrécit considérablement pour atteindre sa densité finale. Cette transformation doit être gérée avec soin.

Naviguer dans la transformation du frittage

Prise en compte du rétrécissement

Ce retrait est généralement prévisible, autour de 15-20%. Cependant, les géométries complexes peuvent poser des problèmes.

Par exemple, la direction du flux de matière pendant le moulage peut influencer les dimensions finales après le frittage. Cela peut conduire à retrait anisotrope2, où la pièce se rétracte différemment selon les différents axes. Chez PTSMAKE, nous modélisons ce comportement pour garantir la précision.

Le rôle des soutiens

Comme dans l'impression 3D, certaines caractéristiques ont besoin d'être soutenues. Non pas pendant le moulage, mais pendant le frittage.

Les porte-à-faux ou les sections longues et fines peuvent s'affaisser ou se déformer sous l'effet de leur propre poids dans le four. Nous concevons des structures de soutien temporaires ou orientons la pièce de manière à ce qu'elle soit autoportante, ce qui lui permet de conserver sa forme.

| Fonctionnalité | Risque de frittage | Stratégie d'atténuation |

|---|---|---|

| Grandes portées non soutenues | Affaissement ou déformation | Ajouter des supports temporaires |

| Changements brusques d'épaisseur | Rétrécissement inégal, fissures | Transitions progressives, carottage |

| Des canaux internes complexes | Gaz piégé, distorsion | Conception pour l'autoportance |

Pour maîtriser le moulage par injection de métal, il faut concevoir pour l'ensemble du processus, et pas seulement pour la pièce finale. Le respect des règles relatives à l'épaisseur des parois, aux angles de dépouille et surtout au retrait de frittage est essentiel pour obtenir un composant robuste, sans défaut et conforme aux spécifications.

Quelles sont les principales catégories d'alliages métalliques compatibles avec le moulage par injection de métal (MIM) ?

Le moulage par injection de métal (MIM) prend en charge une gamme variée d'alliages métalliques. Cette flexibilité est la clé de son succès. Nous pouvons regrouper ces matériaux en trois grandes familles. Chaque famille possède des propriétés uniques. Elles conviennent donc à différentes applications.

Alliages ferreux

Il s'agit de matériaux à base de fer. Ce sont les plus courants dans le MIM. Ils offrent une grande solidité et une grande résistance à l'usure à un coût raisonnable.

Alliages non ferreux

Ces alliages ne contiennent pas de fer comme composant principal. Ils sont choisis pour leurs propriétés spécifiques. Pensez à la légèreté ou à la conductivité élevée.

Alliages spéciaux

Ce groupe comprend les matériaux destinés à des conditions extrêmes. Ils répondent aux besoins en matière de températures élevées, de contraintes importantes ou de densité élevée.

En voici un bref aperçu :

| Famille d'alliages | Caractéristiques principales | Applications courantes |

|---|---|---|

| Alliages ferreux | Haute résistance, dureté, rentabilité | Automobile, armes à feu, outils industriels |

| Alliages non ferreux | Léger, résistant à la corrosion, conducteur | Médical, électronique, aérospatial |

| Alliages spéciaux | Résistance aux températures extrêmes, haute densité | Turbines aérospatiales, défense, blindage médical |

Approfondissons ces familles d'alliages. Le choix du bon matériau est essentiel pour la réussite de votre projet. Chez PTSMAKE, nous guidons nos clients tout au long du processus de sélection. Nous faisons correspondre les propriétés des matériaux aux besoins de performance.

Les alliages ferreux en profondeur

Les alliages ferreux sont les chevaux de bataille de l'industrie du MIM.

Aciers inoxydables

Les aciers inoxydables tels que le 17-4PH et le 316L sont souvent utilisés. Le 17-4PH est apprécié pour sa grande solidité et sa bonne résistance à la corrosion. Le 316L est un austénitique3 Il offre une résistance supérieure à la corrosion, ce qui en fait un produit idéal pour les applications médicales et marines. Il offre une résistance supérieure à la corrosion, ce qui le rend idéal pour les applications médicales et marines.

Aciers à outils

Les aciers à outils sont connus pour leur dureté exceptionnelle. Ils sont parfaits pour les outils de coupe et les composants à forte usure. Leurs formes complexes sont facilement réalisables par MIM.

Les alliages non ferreux en profondeur

Ces matériaux permettent de relever des défis spécifiques en matière d'ingénierie.

Alliages de titane

Le titane est solide, léger et biocompatible. Cela en fait un choix de premier ordre pour les implants médicaux. Il est également utilisé dans l'aérospatiale en raison de son rapport résistance/poids élevé.

Alliages de cuivre

Le cuivre est un excellent conducteur électrique et thermique. Nous l'utilisons pour les petites pièces complexes de l'électronique. Pensez aux dissipateurs thermiques et aux connecteurs.

Les alliages spéciaux en profondeur

Lorsque les conditions sont difficiles, nous nous tournons vers les alliages spéciaux. Ces matériaux sont performants là où d'autres échouent.

| Alliage Sous-catégorie | Propriété principale | Application typique du MIM |

|---|---|---|

| Superalliages | Résistance à haute température | Aubes de turbine de moteur à réaction |

| Tungstène - Alliages lourds | Très haute densité | Protection contre les rayonnements, amortissement des vibrations |

| Cobalt-Chrome (Co-Cr) | Résistance à l'usure, biocompatibilité | Implants orthopédiques |

Ces matériaux avancés repoussent les limites de ce qui est possible avec le moulage par injection de métal.

En bref, la technologie MIM est compatible avec un large éventail d'alliages métalliques. Ceux-ci vont des aciers inoxydables courants aux superalliages à hautes performances. Cette polyvalence permet de créer des pièces précises et complexes pour pratiquement n'importe quel secteur ou application.

Quelles sont les géométries de pièces idéales pour le moulage par injection de métal (MIM) ?

Le moulage par injection de métal (MIM) n'est pas une solution universelle. Il excelle dans une catégorie spécifique de composants pour lesquels les méthodes traditionnelles ne suffisent pas.

Le bon filon : Petit et complexe

Les candidats idéaux sont généralement de petite taille, pesant moins de 100 grammes. Ils présentent des formes complexes et tridimensionnelles. Il s'agit de pièces qui sont souvent trop difficiles ou trop coûteuses à produire par usinage.

Caractéristiques principales de la MIM

Voici un aperçu des caractéristiques idéales.

| Fonctionnalité | Idéal pour le MIM |

|---|---|

| Taille | Petit, typiquement < 100g |

| Complexité | Haut, avec des détails complexes |

| Géométrie | Tridimensionnel, non symétrique |

| Production | Traitements de gros volumes |

Pourquoi la complexité est un avantage clé

La magie du MIM réside dans sa capacité à gérer efficacement la complexité. Avec l'usinage CNC traditionnel, chaque caractéristique complexe ajoute du temps et des coûts. Avec le MIM, la complexité est "gratuite" une fois le moule réalisé.

L'investissement initial en outillage est plus élevé. Mais pour la production en grande série, le coût par pièce diminue considérablement. Cela change la donne pour la production de milliers de pièces identiques et complexes.

Chez PTSMAKE, nous travaillons souvent avec des clients sur des pièces qui étaient auparavant usinées. Le passage au MIM peut permettre de réaliser des économies substantielles sans sacrifier la qualité. Ce processus implique un traitement thermique critique appelé frittage4 pour fusionner les particules de métal.

Exemples de géométries MIM

Examinons quelques exemples classiques pour comprendre l'adéquation idéale du moulage par injection de métal.

| L'industrie | Exemple de composant | Principales caractéristiques géométriques |

|---|---|---|

| Armes à feu | Gâchettes, marteaux, viseurs | Cavités internes complexes, détails fins |

| Médical | Outils chirurgicaux, brackets orthodontiques | Formes minuscules et complexes, biocompatibilité |

| Électronique | Connecteurs, dissipateurs | Parois minces, canaux internes complexes |

| Automobile | Boîtiers de capteurs, composants de serrure | Petits engrenages, filetages, contre-dépouilles |

Chacun de ces exemples serait incroyablement difficile ou coûteux à produire à grande échelle en utilisant d'autres méthodes. Le MIM rend leur production possible et rentable.

En résumé, le moulage par injection de métal est la solution idéale pour les petites pièces (<100g) géométriquement complexes produites en grandes quantités. Il constitue une alternative rentable à l'usinage pour les composants présentant des caractéristiques tridimensionnelles complexes, ce qui libère la liberté de conception.

Quels sont les principaux types de machines de moulage par injection de métal (MIM) ?

Lorsqu'on parle de moulage par injection de métal, le système d'entraînement de la machine est un facteur clé. Il définit le mode de fonctionnement de la machine. Le choix a un impact direct sur les résultats du projet.

On peut les classer en trois grandes catégories.

Machines hydrauliques

Ce sont les outils de travail traditionnels. Ils utilisent un fluide hydraulique pour générer une force. Ils sont puissants et robustes.

Machines électriques

Ils utilisent des servomoteurs électriques. Ils offrent une précision et un contrôle supérieurs. Ils sont également beaucoup plus silencieux.

Machines hybrides

Ils combinent les caractéristiques des deux types de machines. Ils peuvent utiliser une pompe hydraulique pour le serrage. Mais ils utilisent un entraînement électrique pour l'injection.

| Type de machine | Source d'alimentation primaire | Caractéristiques principales |

|---|---|---|

| Hydraulique | Fluide hydraulique | Puissance élevée |

| Électrique | Servomoteurs | Haute précision |

| Hybride | Mixte | Une performance équilibrée |

Le choix de la bonne machine de MIM est essentiel. Il s'agit de trouver un équilibre entre le coût, la précision et l'efficacité pour votre pièce spécifique. Voyons comment ces machines se comparent dans la pratique.

Précision et contrôle

Les machines électriques sont les grandes gagnantes dans ce domaine. Les servomoteurs offrent des performances répétabilité5 et la précision. Ceci est crucial pour les pièces complexes aux tolérances serrées, courantes dans les domaines médical et aérospatial.

Les machines hydrauliques sont moins précises. Les variations de température du fluide peuvent affecter les performances. Les machines hybrides offrent un bon compromis, améliorant souvent les systèmes purement hydrauliques.

Efficacité énergétique

C'est un avantage majeur pour les machines électriques. Elles ne consomment de l'énergie que lorsqu'elles sont en mouvement. Nos études internes à PTSMAKE montrent qu'elles peuvent consommer 50-70% d'énergie en moins que les modèles hydrauliques. Cela permet de réduire considérablement les coûts d'exploitation au fil du temps. Les machines hydrauliques font constamment tourner une pompe pour maintenir la pression, ce qui gaspille de l'énergie.

Vitesse et maintenance

Les machines hydrauliques peuvent offrir des vitesses d'injection très élevées. Cependant, les machines électriques ont souvent des temps de cycle globaux plus rapides en raison des mouvements parallèles.

En ce qui concerne la maintenance, les machines électriques ont moins de composants qui s'usent. Il n'y a pas de fuites d'huile hydraulique, de filtres ou de tuyaux à gérer. Il en résulte un environnement de travail plus propre et moins de temps d'arrêt.

| Fonctionnalité | Hydraulique | Électrique | Hybride |

|---|---|---|---|

| Précision | Bon | Excellent | Très bon |

| Consommation d'énergie | Haut | Faible | Moyen |

| Maintenance | Haut | Faible | Moyen |

| Coût initial | Faible | Haut | Moyen |

Le choix entre les machines MIM hydrauliques, électriques et hybrides dépend des besoins spécifiques de votre projet. Les machines électriques se distinguent par leur précision et les économies d'énergie qu'elles permettent de réaliser, tandis que les systèmes hydrauliques offrent une puissance élevée pour un coût initial moindre. Les systèmes hybrides offrent une approche équilibrée.

Comment sont classés les défauts courants des pièces moulées par injection de métal (MIM) ?

Comprendre les défauts du moulage par injection de métal est essentiel pour le contrôle de la qualité. La méthode la plus efficace consiste à les regrouper en fonction de l'origine du processus.

Cette approche simplifie considérablement le dépannage. Elle nous permet d'identifier l'étape exacte à l'origine du problème, ce qui permet de gagner du temps et d'économiser des ressources.

Défauts par étape du processus

Nous pouvons répartir les défauts courants en trois catégories principales, en fonction de l'endroit où ils se produisent dans le processus MIM.

| Stade | Défauts courants |

|---|---|

| Moulage | Plans courts, flash, lignes de soudure |

| Débouclage | Fissures, affaissement, cloques |

| Frittage | Distorsion, porosité, dimensions incorrectes |

Cette catégorisation fournit une feuille de route claire pour diagnostiquer et résoudre efficacement les problèmes de production.

Classer les défauts en fonction de leur origine est plus qu'une simple habitude organisationnelle. Il s'agit d'une stratégie de diagnostic essentielle. Un défaut qui devient visible sur une pièce frittée finale peut en fait avoir commencé bien plus tôt dans le processus. C'est pourquoi il est essentiel d'avoir une vision globale.

Un cadre de dépannage systématique

Par exemple, une fissure découverte après le frittage peut ne pas être due à un profil de four défectueux. La contrainte a pu être introduite lors du déliantage, où le liant a été enlevé de manière trop agressive. Sans une catégorisation appropriée, vous risquez de perdre du temps à ajuster les mauvais paramètres.

Chez PTSMAKE, notre contrôle des processus implique des points de contrôle à chaque étape. Cela nous permet de détecter et de corriger les écarts avant qu'ils ne se transforment en problèmes plus importants par la suite.

La nature interconnectée des étapes du MIM

Les étapes du processus MIM sont étroitement liées. Un problème apparemment mineur à une étape peut avoir un impact majeur sur l'étape suivante.

| Stade de la cause première | Résultat potentiel |

|---|---|

| Moulage | Une densité incohérente de la partie verte peut entraîner des distorsions. |

| Débouclage | Le liant résiduel peut provoquer des boursouflures pendant le frittage. |

| Frittage | Une température incorrecte peut entraîner des propriétés mécaniques médiocres. |

Cette interconnexion souligne l'importance d'un contrôle de qualité rigoureux tout au long du processus. Pendant le frittage, les pièces se densifient au fur et à mesure que les atomes se lient par un processus connu sous le nom de diffusion à l'état solide6. Toute erreur antérieure peut perturber cette transformation critique et entraîner la défaillance de la pièce.

Il est essentiel de classer les défauts de moulage par injection de métaux en fonction de l'étape du processus - moulage, déliantage et frittage - afin de pouvoir procéder à un dépannage efficace. Cette méthode permet d'isoler rapidement les causes profondes, de garantir une qualité constante des pièces et d'éviter la répétition d'erreurs coûteuses.

Quelles sont les opérations secondaires disponibles pour les pièces moulées par injection de métal (MIM) ?

Le moulage par injection de métal (MIM) est un processus puissant, mais la pièce qui sort du four n'est pas toujours le produit final. Les opérations secondaires sont souvent cruciales.

Nous pouvons organiser ces étapes supplémentaires en fonction de leur objectif. Chacune d'entre elles permet de résoudre un problème technique spécifique afin de répondre à vos exigences finales.

Pour des tolérances plus étroites

L'usinage ou la rectification permet d'affiner des caractéristiques spécifiques. Cette opération est essentielle lorsque les tolérances des pièces MIM telles qu'elles sont frittées ne sont pas suffisantes pour votre application.

Pour une force accrue

Le traitement thermique est utilisé pour modifier la microstructure de la pièce. Ce processus peut améliorer de manière significative la dureté, la résistance et la durabilité globale.

Pour la protection des surfaces

Le placage et les revêtements ajoutent une couche fonctionnelle ou cosmétique. Ils sont parfaits pour améliorer la résistance à la corrosion, la résistance à l'usure ou l'apparence.

Pour des dimensions précises

Le monnayage ou le calibrage est un procédé de travail à froid. Il forme avec précision les dimensions clés, améliorant ainsi la précision dimensionnelle et la finition de la surface.

| Fonctionnement | Objectif principal |

|---|---|

| Usinage et broyage | Obtenir des tolérances serrées |

| Traitement thermique | Améliorer les propriétés mécaniques |

| Placage/Coating | Améliorer la résistance de la surface |

| Monnaie/taille | Affiner la précision des dimensions |

Adapter l'opération à l'application

Le choix de la bonne opération secondaire est une décision cruciale. Le choix dépend entièrement de la fonction finale de la pièce et de l'environnement d'exploitation. Il ne s'agit pas d'une approche unique.

Un engrenage peut nécessiter un traitement thermique pour résister à l'usure. Un composant d'appareil médical peut nécessiter un électropolissage pour obtenir une surface lisse et propre. Nous commençons toujours par l'objectif final.

Coût et performance

Chaque processus secondaire augmente le coût de la pièce finale et le délai d'exécution. Il s'agit d'un compromis classique en ingénierie. Nous travaillons souvent avec nos clients pour analyser si le gain de performance est justifié.

Parfois, une modification mineure de la conception peut éliminer la nécessité d'une étape secondaire coûteuse. C'est là que la collaboration dès la phase de conception s'avère payante.

Pour les pièces nécessitant une surface dure avec un noyau ductile, cémentation7 est une méthode courante et efficace que nous utilisons. Ce traitement sélectif optimise les performances sans fragiliser l'ensemble de la pièce.

Considérations sur le processus

Chaque opération comporte son propre ensemble de considérations techniques. Pour réussir, il faut comprendre comment ces processus interagissent avec le matériau MIM et la géométrie de la pièce.

| Fonctionnement | Principaux éléments à prendre en compte | Les inconvénients potentiels |

|---|---|---|

| Usinage | Accès aux caractéristiques, dureté des matériaux | Augmentation des coûts, allongement du délai d'exécution |

| Traitement thermique | Compatibilité des matériaux, propriétés | Risque de déformation des pièces |

| Placage | Préparation de la surface, qualité de l'adhérence | Epaisseur accrue, risque d'hydrogène |

| Monnaie | Géométrie des pièces, ductilité des matériaux | Limité aux formes les plus simples |

Les opérations secondaires pour les pièces MIM sont regroupées en fonction de leur objectif. L'usinage apporte de la précision, le traitement thermique renforce la résistance, le placage protège les surfaces et le monnayage affine les dimensions. Le bon choix consiste à équilibrer les exigences de performance par rapport au coût, aux propriétés des matériaux et aux difficultés potentielles du processus.

En quoi l'outillage de moulage par injection de métal (MIM) diffère-t-il de l'outillage de moulage par injection de plastique ?

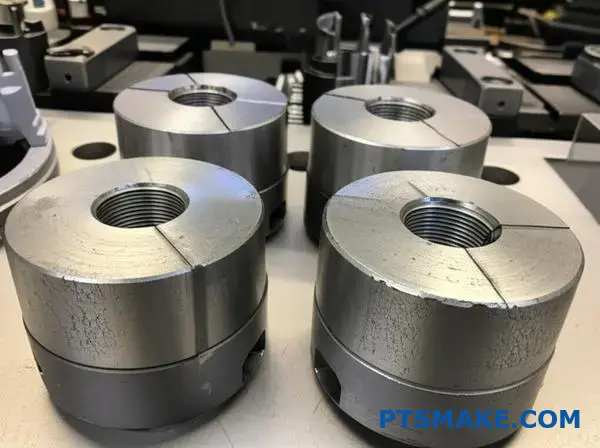

Bien que les noms se ressemblent, les outils de moulage par injection de métal (MIM) et de moulage de plastique sont fondamentalement différents. La nature exigeante des matières premières pour le MIM nécessite une approche totalement différente.

L'outillage MIM doit résister à des matériaux très abrasifs. Cela implique l'utilisation d'aciers à outils beaucoup plus durs. Les systèmes d'éjection doivent également être plus robustes et plus précis. Enfin, la différence la plus critique est la gestion du retrait massif des pièces qui se produit après le moulage.

| Fonctionnalité | Besoins en outils MIM | Besoins en outillage plastique |

|---|---|---|

| Acier à outils | Acier trempé, résistant à l'usure | Acier à outils standard, plus doux |

| Ejection | Système très précis et robuste | Système d'éjection standard |

| Rétrécissement | S'adapte au rétrécissement 15-25% | Prise en compte d'un retrait de 0,5-5% |

Acier à outils : Conçu pour l'abrasion

La matière première du moulage par injection de métal est un mélange de poudres métalliques fines et d'un liant polymère. Ce mélange est extrêmement abrasif, bien plus que n'importe quel plastique chargé.

Les aciers à outils standard tels que le P20, couramment utilisés pour les moules en plastique, s'useraient très rapidement.

Pour le MIM, nous devons utiliser des aciers à outils trempés. Il peut s'agir de matériaux tels que D2, M2, ou même de moules avec des inserts en carbure pour les zones à très forte usure. Cela garantit la longévité de l'outil et maintient la précision de la pièce tout au long du cycle de production.

Systèmes d'éjection : Manipulation de pièces vertes fragiles

Après le moulage, la pièce MIM est à l'état "vert". Elle est incroyablement fragile, avec une consistance semblable à celle de la craie. Un système d'éjection standard la casserait ou la déformerait facilement.

Les outils MIM nécessitent des systèmes d'éjection plus complexes et plus robustes. Il s'agit souvent d'un plus grand nombre de broches d'éjection, soigneusement placées pour répartir la force de manière uniforme. Le mouvement d'éjection lui-même est plus lent et mieux contrôlé afin de pousser délicatement la pièce délicate hors de la cavité sans l'endommager.

Le facteur de rétrécissement : Concevoir une pièce plus grande

C'est le principal facteur de différenciation. Les pièces en plastique se rétractent légèrement, peut-être jusqu'à 5%. Les pièces en MIM, en revanche, se rétractent considérablement au cours de la phase finale de frittage, généralement entre 15% et 25%.

Cela signifie que la cavité du moule doit être conçue de manière beaucoup plus large que la pièce finale. Le calcul n'est pas simple. Le retrait n'est pas toujours parfaitement uniforme. Des facteurs tels que la géométrie de la pièce et le flux de matière affectent les dimensions finales. La maîtrise de ce processus nécessite une connaissance approfondie du processus pour prévoir la façon dont la pièce va changer, en visant des dimensions idéales. Rétrécissement isotrope8.

Chez PTSMAKE, nous utilisons des logiciels de simulation combinés à notre expérience des projets pour concevoir ces cavités complexes avec précision. Cela permet de s'assurer que la pièce frittée finale répond aux spécifications précises exigées par nos clients.

En résumé, l'outillage MIM exige des aciers beaucoup plus durs et résistants à l'usure. Il nécessite également des systèmes d'éjection plus précis pour les pièces vertes fragiles et, surtout, une conception experte pour tenir compte du retrait massif et complexe qui se produit au cours du processus de frittage.

Comment contrôler les variations dimensionnelles dans les pièces moulées par injection de métal (MIM) ?

Le contrôle des dimensions des pièces moulées par injection de métal nécessite une approche méticuleuse en plusieurs étapes. Il ne s'agit pas d'une solution miracle. Il s'agit d'être précis à chaque étape.

De la matière première au cycle final du four, chaque phase a un impact sur le résultat final. Un petit écart au début peut entraîner des variations importantes par la suite.

Points clés de contrôle du processus

| Stade | Objectif principal |

|---|---|

| Préparation des matières premières | Assurer la cohérence des lots |

| Moulage | Créer des parties vertes uniformes |

| Débouclage | Retirer le liant sans contrainte |

| Frittage | Obtenir un rétrécissement prévisible |

C'est grâce à ce contrôle systématique que nous obtenons régulièrement des tolérances serrées pour nos clients chez PTSMAKE.

Un regard plus approfondi sur les actions de contrôle

Un contrôle efficace commence bien avant que la pièce ne soit moulée. Il commence avec le matériau lui-même et l'outil utilisé pour le façonner.

Conception des matières premières et de l'outillage

La matière première doit être parfaitement homogène. Toute variation de la taille de la poudre métallique, de sa forme ou de la proportion de liant entre les lots modifiera le taux de rétraction. Il s'agit du premier point de contrôle critique.

Simultanément, la conception de l'outillage est primordiale. La cavité du moule est délibérément plus grande que la pièce finale. Après avoir travaillé avec des clients, nous savons qu'il faut tenir compte avec précision du retrait, qui peut être de 15-20%.

Précision du moulage et du déliantage

Une fois le matériau et l'outil définis, nous nous concentrons sur le processus. Les paramètres de moulage tels que la température, la pression et la vitesse d'injection sont étroitement surveillés afin de garantir que chaque pièce "verte" est identique.

L'étape du déliantage permet d'éliminer soigneusement le liant. Ce processus doit être uniforme pour éviter toute déformation de la pièce. Il comprend souvent un traitement thermique contrôlé. pyrolyse9 qui décompose le liant avant la phase finale de frittage.

Le frittage : La transformation finale

Le frittage est la phase la plus critique pour le contrôle dimensionnel. La pièce est chauffée et les particules de métal fusionnent, ce qui la fait rétrécir jusqu'à ses dimensions finales.

| Frittage Variable | Impact sur les dimensions |

|---|---|

| Profil de température | Contrôle direct de la quantité de rétrécissement |

| Durée du cycle | Assure la fusion complète des particules |

| Atmosphère du four | Prévient l'oxydation et les défauts de surface |

La gestion stricte de ces paramètres garantit que le retrait est prévisible et répétable, pièce après pièce.

La maîtrise de la variation dimensionnelle dans le moulage par injection de métal est un effort global. Elle nécessite un contrôle rigoureux de la cohérence des matières premières, une conception précise des outils et des paramètres stables tout au long des étapes de moulage, de déliantage et de frittage afin de garantir la précision de la pièce finale.

Comment sélectionner le matériau approprié pour une application de moulage par injection de métal (MIM) ?

Le choix du bon matériau est crucial pour tout projet de moulage par injection de métal. Il s'agit d'un équilibre entre les performances, l'environnement et le coût.

Je guide les clients à l'aide d'un cadre simple. Nous nous concentrons sur trois domaines clés. Cela permet de s'assurer que la pièce finale répond à toutes les spécifications sans sur-ingénierie.

Critères de sélection de base

| Facteur | Principales considérations |

|---|---|

| Propriétés mécaniques | Solidité, dureté, résistance à l'usure |

| Résistance à l'environnement | Corrosion, température, exposition chimique |

| Coût total | Prix des matières premières, complexité de la transformation |

Cette approche structurée permet de clarifier les compromis. Elle permet de choisir le meilleur matériau pour votre application spécifique.

Un cadre de sélection pratique

Approfondissons ce cadre. Il s'agit de poser les bonnes questions pour trouver la solution optimale pour vos pièces MIM.

Besoins mécaniques et environnementaux

Il convient tout d'abord de définir la fonction de la pièce. A-t-elle besoin d'une résistance et d'une dureté élevées ? Ou la résistance à la corrosion est-elle la priorité absolue ? Il n'est pas toujours possible d'avoir les deux à un faible coût.

Par exemple, l'acier inoxydable 17-4PH offre une excellente résistance. Celle-ci provient de sa capacité à subir durcissement par précipitation10. Il est parfait pour les composants soumis à de fortes contraintes.

En revanche, l'acier inoxydable 316L offre une résistance supérieure à la corrosion. Il est souvent utilisé dans les appareils médicaux ou les applications marines. Sa résistance est inférieure à celle du 17-4PH.

Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à faire ce choix. Un outil médical a besoin de 316L pour sa biocompatibilité. Un engrenage à forte usure bénéficie de la dureté du 17-4PH.

Comparaison des aciers inoxydables MIM courants

Voici une comparaison rapide basée sur les résultats de nos tests.

| Propriété | Acier inoxydable 17-4PH | Acier inoxydable 316L |

|---|---|---|

| Avantage principal | Haute résistance et dureté | Excellente résistance à la corrosion |

| Résistance à la traction | Très élevé | Modéré |

| Résistance à la corrosion | Bon | Excellent |

| Traitée thermiquement | Oui | Non |

| Cas d'utilisation typiques | Aérospatiale, armes à feu, outils à forte usure | Médical, maritime, agroalimentaire |

Équilibrer les performances et les coûts

Le coût est toujours un facteur. Le 17-4PH implique souvent une étape supplémentaire de traitement thermique. Cela augmente le prix final de la pièce. Le 316L ne nécessite généralement pas cette étape, ce qui simplifie le processus. Le bon choix dépend des propriétés réellement nécessaires.

Une évaluation systématique des propriétés mécaniques, de la résistance à l'environnement et du coût est essentielle. Ce cadre, qui compare des matériaux tels que le 17-4PH et le 316L, vous permet de sélectionner le matériau optimal et le plus rentable pour votre application de moulage par injection de métal.

Comment remédier à une distorsion inacceptable dans une pièce à paroi mince ?

La résolution des distorsions n'est pas le fruit d'une solution magique. Elle nécessite une approche combinée. Nous devons analyser l'ensemble du processus pour trouver la cause première. Cela implique d'examiner la façon dont la pièce est positionnée pendant le frittage.

L'installation de frittage

La configuration est essentielle. Une orientation et un support adéquats empêchent la gravité de causer des problèmes à des températures élevées. Il s'agit de construire une base solide pour la pièce.

| Facteur | Impact sur la distorsion |

|---|---|

| Orientation de la pièce | Peut réduire l'affaissement sous l'effet de la gravité |

| Support de fixation | Empêche les zones non soutenues de se déformer |

| Points de contact | Minimise les concentrateurs de stress |

C'est grâce à cette approche systématique que nous assurons la stabilité.

Une plongée plus profonde dans le contrôle du frittage

Faisons la synthèse de nos connaissances pour nous attaquer à ce problème complexe. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté qu'une stratégie à trois volets donnait les meilleurs résultats. Elle commence par l'analyse de la position de la pièce sur le plateau de frittage.

Optimisation de l'orientation des pièces

Nous devons positionner la pièce de manière à minimiser les portées non soutenues. Cela signifie souvent qu'il faut l'orienter verticalement ou à un angle. L'objectif est de laisser la gravité travailler avec nous, et non contre nous.

Nouvelle conception du dispositif de frittage

Une fixation standard est rarement suffisante pour les pièces complexes à parois minces. Nous concevons souvent des montages céramiques sur mesure. Ces montages offrent un support complet, correspondant parfaitement à la géométrie de la pièce. Ils empêchent les mouvements et les déformations pendant la consolidation de la pièce. La conception de la fixation est une étape cruciale dans le moulage par injection de métal avancé.

Évaluation du taux de refroidissement

Enfin, nous analysons le cycle de refroidissement. Le refroidissement rapide induit contrainte thermique11, une des causes principales du gauchissement. Nos essais montrent qu'une vitesse de refroidissement plus lente et contrôlée permet de réduire progressivement les tensions. Cela permet à la pièce de conserver sa forme initiale.

| Taux de refroidissement | Niveau de stress | Risque de déformation |

|---|---|---|

| Rapide | Haut | Haut |

| Modéré | Moyen | Moyen |

| Lenteur | Faible | Faible |

En contrôlant soigneusement ces variables, nous pouvons surmonter les problèmes de distorsion.

La résolution des distorsions inacceptables nécessite un examen global. Vous devez analyser l'orientation de la pièce, revoir la conception des dispositifs de frittage pour un meilleur support et contrôler soigneusement la vitesse de refroidissement pour minimiser les contraintes. Chaque élément est crucial pour obtenir un résultat positif.

Compte tenu de la conception d'une nouvelle pièce, comment effectuer une analyse DFM ?

Application d'une liste de contrôle DFM pour la MIM

Le moulage par injection de métal (MIM) est un processus puissant. Mais il possède ses propres règles de conception. L'utilisation d'une liste de contrôle DFM détaillée n'est pas seulement utile, elle est essentielle à la réussite.

Il nous aide à détecter rapidement les problèmes de fabrication potentiels. Cela permet d'éviter des modifications d'outils coûteuses et des retards de production ultérieurs.

Principaux domaines d'intervention

Nous examinons toujours de près l'uniformité de l'épaisseur des parois. Nous vérifions également les angles de dépouille et les rayons d'angle. Ces éléments sont essentiels à la réussite de la production MIM. Ils permettent d'éviter les défauts courants et garantissent une éjection en douceur des pièces du moule.

| Élément de la liste de contrôle | Importance |

|---|---|

| Murs uniformes | Prévient le gauchissement et les marques d'enfoncement |

| Angles d'ébauche | Facilite le démoulage des pièces |

| Rayons généreux | Réduit le stress et améliore la fluidité |

Simplifier l'outillage et améliorer la qualité

L'un des principaux objectifs de notre examen DFM pour le MIM est de simplifier autant que possible la conception du moule. Les caractéristiques des pièces complexes nécessitent souvent des glissières ou des élévateurs dans l'outil.

Ces mécanismes augmentent considérablement le coût, la complexité et les exigences de maintenance du moule. Nous essayons toujours de suggérer des modifications mineures de la conception qui peuvent éliminer la nécessité de ces actions sans compromettre la fonction de la pièce.

Relever les défis courants de la MIM

Les pièges à gaz constituent un autre problème majeur dans le moulage par injection de métal. Il s'agit de petites poches où l'air est piégé pendant l'injection. Cela peut facilement provoquer des vides ou des défauts de surface sur la pièce finale.

Nous analysons soigneusement la conception pour détecter les caractéristiques susceptibles d'entraver l'éjection de la pièce. Les angles internes aigus ou les nervures profondes sont des coupables courants. L'ajout de rayons généreux ou l'ajustement du plan de joint peuvent résoudre ces problèmes.

Le frittage12 La phase de rétrécissement est celle où la pièce se rétracte de manière significative jusqu'à sa densité finale. Des parois non uniformes entraînent un retrait imprévisible et une déformation de la pièce. La régularité de l'épaisseur des parois est donc une règle non négociable.

Modifications pratiques

| Enjeu | Modification proposée | Bénéfice |

|---|---|---|

| Contre-dépouilles complexes | Réaménagement pour éliminer ou simplifier | Simplification de l'outillage, réduction des coûts |

| Piégeage de gaz | Ajuster l'emplacement de la porte, ajouter des évents | Amélioration de l'intégrité des pièces |

| Sections épaisses | Matériau de noyautage pour des murs uniformes | Réduction du temps de cycle, prévention des défauts |

Une liste de contrôle DFM systématique pour le moulage par injection de métal est cruciale. Elle permet d'identifier rapidement les défauts de conception, de simplifier l'outillage, de réduire les coûts et d'éviter les problèmes de production. Cela permet de garantir une pièce finale de haute qualité qui répond à toutes les spécifications et fonctionne comme prévu.

Comment justifieriez-vous le recours au moulage par injection de métal (MIM) plutôt qu'à l'usinage CNC pour un projet ?

Le choix entre la MIM et la CNC se résume souvent à une analyse coûts-avantages. Il ne s'agit pas seulement du devis initial. Vous devez examiner le coût total sur l'ensemble du cycle de production.

Il s'agit de calculer le seuil de rentabilité. Nous comparerons le coût initial élevé de l'outillage du MIM à son faible coût par pièce.

Nous comparerons ensuite cette situation à celle de l'usinage CNC, dont les frais d'installation sont peu élevés mais les dépenses par pièce plus importantes. Plongeons dans les chiffres pour faire un choix fondé sur des données pour votre projet.

Construisons une analyse coûts-bénéfices claire. La clé est de comprendre où le volume de votre projet justifie l'investissement initial dans le moulage par injection de métal.

Coût de l'outillage ou coût par pièce

Avec la CNC, l'installation est minimale. Vous pouvez payer une petite somme pour la programmation et les montages. Le coût réside principalement dans le temps d'usinage de chaque pièce.

Le MIM est tout le contraire. Il nécessite un investissement important dans un moule de haute précision. Chez PTSMAKE, nous construisons ces moules pour qu'ils durent des centaines de milliers de cycles.

Une fois le moule prêt, le coût par pièce du MIM devient très faible. En effet, le processus est hautement automatisé et rapide, ce qui permet de produire des pièces rapidement.

Calcul du seuil de rentabilité

La décision dépend du volume de production. Pour quelques centaines de pièces, la CNC est presque toujours plus économique. Mais dès que les quantités atteignent des milliers de pièces, la donne change.

Le coût élevé du moule est réparti sur plusieurs pièces. Ce concept est connu sous le nom de amortissement13. Au bout du compte, le coût total du projet pour le MIM tombe en dessous de celui de la CNC. Ce passage est votre seuil de rentabilité.

Autres facteurs de coût

Nous devons également tenir compte des déchets de matériaux et de la complexité des pièces. Ces facteurs peuvent influencer de manière significative le coût final.

| Facteur | Moulage par injection de métal (MIM) | Usinage CNC |

|---|---|---|

| Coût initial | Élevé (Outillage) | Faible (Setup) |

| Coût par pièce | Faible (au volume) | Haut |

| Déchets matériels | Minimale (forme proche de celle d'un filet) | Significatif (soustractif) |

| Complexité Coût | Absorbé dans l'outillage | Augmentation du coût par pièce |

La CNC est un processus soustractif, qui crée des déchets en coupant le matériau. Avec le MIM, nous utilisons la quasi-totalité de la matière première, ce qui réduit les coûts des matériaux. C'est particulièrement vrai pour les alliages coûteux.

Le choix est guidé par les données. Le coût initial élevé de l'outillage du MIM est justifié par son faible coût par pièce à des volumes élevés. L'usinage CNC est préférable pour les faibles volumes en raison de ses frais d'installation minimes. La complexité et le gaspillage de matériaux favorisent également le MIM pour les grandes séries.

Comment interpréter une micrographie d'une pièce frittée de moulage par injection de métal (MIM) ?

Une micrographie n'est pas seulement une image. C'est une histoire détaillée sur la qualité interne de la pièce. Il est essentiel de la comprendre pour prédire les performances.

Lorsque j'en regarde un, je ne me contente pas de voir des motifs. J'évalue le succès du processus de frittage.

Principaux indicateurs microstructuraux

Nous nous concentrons sur quelques caractéristiques essentielles. Elles nous renseignent sur la résistance et la fiabilité futures de la pièce. Les principales sont la taille des grains, les joints de grains et la porosité.

Voici une brève analyse de la situation :

| Fonctionnalité | Ce qu'il nous dit |

|---|---|

| Taille des grains | Affecte la résistance et la dureté. |

| Limites du grain | La "colle" qui maintient les grains ensemble. |

| Porosité | Les vides qui peuvent affaiblir la pièce. |

Une analyse appropriée permet de s'assurer que le composant final de moulage par injection de métal répond à vos spécifications exactes.

Décoder la microstructure

En allant plus loin, la relation entre ces caractéristiques et les propriétés mécaniques devient évidente. Il s'agit d'un lien direct de cause à effet que nous avons observé dans des projets antérieurs de PTSMAKE. Cette analyse est fondamentale pour notre assurance qualité.

Taille des grains et limites

Nous recherchons généralement des grains fins et uniformes. Une structure cohérente, grains équiaxes14` indique souvent un processus bien contrôlé et se traduit par une résistance et une dureté plus élevées.

Les joints de grains doivent être propres et bien définis. Si des impuretés sont présentes à ces limites, elles peuvent agir comme des points faibles, entraînant une défaillance prématurée sous l'effet de la contrainte.

Le défi de la porosité

La porosité est l'ennemi de la performance. On en distingue deux types :

- Intra-granulaire : Pores piégés à l'intérieur des grains.

- Inter-granulaire : Pores situés aux joints de grains.

La porosité inter-granulaire est plus dangereuse. Elle peut se relier, formant un réseau qui réduit considérablement la ductilité et la ténacité de la pièce. Nous visons une densité supérieure à 97% pour minimiser ce risque.

Lier la microstructure à la performance

Ce tableau résume l'impact direct de la microstructure sur les propriétés clés :

| Caractéristiques microstructurales | Impact sur les propriétés mécaniques |

|---|---|

| Grains fins et uniformes | Augmente la force et la dureté |

| Haute porosité | Réduit la ductilité et la résistance |

| Limites contaminées | Diminue la résistance |

| Des cous bien étanches | Renforcement de l'intégrité globale |

L'analyse de ces caractéristiques est une étape non négociable. Elle garantit que la pièce MIM frittée possède la résistance et la ductilité nécessaires pour fonctionner de manière fiable dans son application finale, évitant ainsi des défaillances inattendues sur le terrain.

Comment adapter un procédé de moulage par injection de métal (MIM) à des composants à micro-échelle ?

L'adaptation du processus de moulage par injection de métal à des pièces à micro-échelle pose des problèmes particuliers. Il ne s'agit pas seulement de tout rétrécir. Nous devons commencer par des poudres métalliques ultrafines.

Ces poudres sont beaucoup plus petites que celles utilisées dans le MIM conventionnel. Cela est essentiel pour remplir avec précision les minuscules cavités du moule.

L'équipement spécialisé n'est pas négociable

La réussite dans le domaine du Micro-MIM dépend de machines et d'outils spécialisés. Les moules doivent présenter des microcaractéristiques d'une extrême précision. Les machines de moulage par injection ont besoin d'un contrôle supérieur.

| Fonctionnalité | MIM conventionnel | Micro-MIM |

|---|---|---|

| Taille de la poudre | 5-25 microns | < 5 microns |

| Tolérance de l'outil | Standard | Extrêmement serré |

| Contrôle de l'injection | Précision | Ultra-précis |

Au niveau micro, la physique se comporte différemment. Les forces qui sont négligeables dans le MIM standard deviennent dominantes. Il s'agit d'un facteur critique que nous prenons toujours en compte dans les projets de PTSMAKE.

L'influence des forces à micro-échelle

La tension superficielle et l'électricité statique ont un impact beaucoup plus important sur les poudres ultrafines. Ces forces provoquent l'agglutination des particules. Il est donc difficile de manipuler et de mélanger les poudres de manière cohérente.

Cette agglomération affecte directement la consistance de la matière première. Elle peut entraîner une distribution inégale de la poudre dans le système de liant. Le résultat comportement rhéologique15 peut être imprévisible pendant l'injection.

Cette imprévisibilité peut entraîner des défauts. Des problèmes tels qu'un remplissage incomplet de la cavité du moule ou des variations dans la densité de la pièce sont fréquents s'ils ne sont pas gérés correctement. Un contrôle précis du processus est essentiel pour relever ces défis. Nos essais nous ont appris que la formulation de matières premières spécialisées est essentielle.

Surmonter les défis matériels

| Défi | Impact sur le micro-MIM | Solution |

|---|---|---|

| Tension superficielle | Agglomération de poudres | Systèmes de liants optimisés |

| Électricité statique | Flux de poudre irrégulier | Manipulation antistatique |

| Mauvais écoulement des matières premières | Remplissage incomplet du moule | Unités d'injection de haute précision |

Le micro-MIM exige une approche spécialisée. Le succès dépend de l'utilisation de poudres ultrafines, d'un outillage de précision et de machines de moulage avancées. La compréhension et le contrôle de forces telles que la tension superficielle et l'électricité statique sont absolument essentiels pour obtenir la qualité et l'uniformité requises des pièces.

Les défis du moulage par injection de micro-métaux ne s'arrêtent pas une fois la pièce moulée. Les étapes de déliantage et de frittage sont tout aussi critiques et présentent leur propre lot de difficultés pour les composants à micro-échelle.

Débobinage et frittage de micro-pièces

Les micro-pièces ont un rapport surface/volume nettement plus élevé. Cette propriété accélère considérablement le processus de déliantage. Si elle n'est pas contrôlée avec soin, elle peut entraîner une déformation ou une fissuration de la pièce.

Lors du frittage, ce rapport élevé signifie également que les pièces atteignent la température requise beaucoup plus rapidement. La croissance des grains peut devenir un problème majeur, susceptible de compromettre les propriétés mécaniques finales du minuscule composant. Un profilage thermique précis n'est pas seulement une recommandation, c'est une exigence.

Un regard comparatif

Dans le cadre de notre travail avec nos clients, nous avons constaté que la modification des cycles thermiques est essentielle. De petits ajustements peuvent faire une grande différence dans l'intégrité du produit final.

| Étape du processus | Préoccupation MIM standard | Préoccupations relatives à la micro-MIM |

|---|---|---|

| Débouclage | Taux d'enlèvement du liant | Élimination rapide et incontrôlée |

| Frittage | Contrôle de la rétraction | Croissance excessive des grains |

| Manipulation | Durabilité des pièces | Fragilité, perte partielle |

En conclusion, l'adaptation du processus MIM aux composants à micro-échelle est une tâche complexe. Elle exige plus qu'une simple réduction de l'équipement. Elle exige une compréhension approfondie de la science des matériaux et de la physique à micro-échelle.

Qu'il s'agisse de poudres ultrafines, d'outillage de précision ou de gestion de forces telles que l'électricité statique, chaque étape doit être méticuleusement contrôlée. Le succès réside dans la maîtrise de ces défis uniques. Chez PTSMAKE, nous tirons parti de notre expérience pour maîtriser ces complexités et garantir des microcomposants de haute qualité du début à la fin.

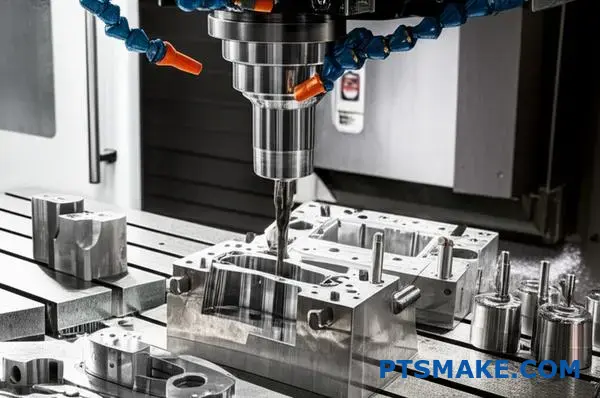

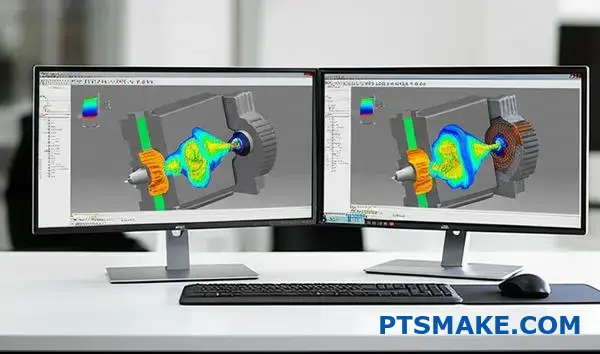

Comment tirer parti de la simulation des processus pour améliorer les résultats du moulage par injection de métal (MIM) ?

Les logiciels de simulation de processus, comme Moldflow, sont des outils puissants pour la fabrication moderne. Il va au-delà de la théorie et passe à l'application pratique. C'est comme avoir une boule de cristal pour le processus de moulage par injection de métal.

Chez PTSMAKE, nous l'utilisons pour visualiser exactement comment les matières premières se comporteront à l'intérieur du moule. Cela nous aide à prévoir et à résoudre les problèmes avant qu'ils ne surviennent. Il s'agit d'une étape essentielle de notre processus d'assurance qualité.

| Aspect | Sans simulation | Avec simulation |

|---|---|---|

| Risque de défectuosité | Élevée (découverte tardive) | Faible (Prévision précoce) |

| Remise en état des moules | Fréquents | Minime |

| Délai de mise sur le marché | Plus lent | Plus rapide |

| Coût | Plus élevé | Plus bas |

Ce pouvoir prédictif est essentiel pour réduire les risques d'un projet. Il garantit que les premières pièces physiques que nous produisons sont beaucoup plus proches de la perfection, ce qui permet de gagner un temps précieux et d'économiser des ressources.

Une approche numérique de la MIM

Nous intégrons la simulation en profondeur dans notre flux de travail. Il ne s'agit pas d'une réflexion après coup, mais d'une étape fondamentale. Cela nous permet de construire un jumeau numérique du processus de moulage, fournissant des informations qu'il est impossible de voir à l'œil nu. Cette approche numérique est au cœur de notre engagement en faveur de la précision.

Prévision des flux de matières premières

La première étape consiste à simuler la phase d'injection. Le logiciel nous montre une animation détaillée de la manière dont la matière première remplit la cavité du moule. Il prend en compte des facteurs tels que la pression, la température et la viscosité du matériau. Cela permet de s'assurer que la pièce se remplit complètement et uniformément, ce qui est crucial pour les géométries complexes.

Identifier et éliminer les défauts

Cette analyse des flux met immédiatement en évidence les points faibles potentiels.

| Type de défaut | Le rôle de la simulation |

|---|---|

| Lignes de soudure | Prévision de la rencontre des fronts de fonte |

| Purgeurs d'air | Indique les endroits où l'air peut être piégé |

| Marques d'évier | Identifie les zones où le refroidissement est inégal |

En voyant ces problèmes sur un écran, nous pouvons ajuster la conception du moule ou les paramètres du processus pour les éliminer. Ce dépannage proactif est bien plus efficace que les corrections réactives sur des pièces physiques.

Optimisation de la conception des portes et des coulisses

L'endroit où le matériau pénètre dans la pièce (le point d'entrée) est d'une importance capitale. La simulation nous permet de tester virtuellement plusieurs emplacements d'injection. Nous pouvons trouver l'endroit optimal qui assure un remplissage équilibré, minimise les contraintes dans la pièce et réduit la visibilité des lignes de soudure.

Simulation du frittage pour une précision finale

Un avantage unique du MIM est la possibilité de simuler le frittage. Le logiciel prédit comment la pièce va se contracter et éventuellement se déformer au cours de cette dernière étape de chauffage. Il tient compte de facteurs tels que retrait volumétrique16 pour prévoir les dimensions finales avec une précision remarquable. Cela permet de s'assurer que la pièce métallique finale respecte des tolérances strictes.

La simulation de processus transforme le moulage par injection de métal d'un art en une science fondée sur des données. Elle fournit un plan numérique de réussite, nous permettant d'affiner le moule et le processus sur un ordinateur, garantissant un résultat plus prévisible, plus rentable et de meilleure qualité avant le début de la fabrication.

Débloquer des solutions MIM de précision grâce à l'expertise de PTSMAKE

Vous êtes prêt à améliorer votre projet grâce au moulage par injection de métal ? Contactez PTSMAKE pour obtenir un devis rapide et sans engagement et découvrez pourquoi les plus grands fabricants nous font confiance pour des pièces MIM complexes et de haute précision. Passez à l'étape suivante : demandez votre devis dès aujourd'hui !

Découvrez comment la science du flux des matériaux est cruciale pour optimiser les paramètres du processus MIM et obtenir une qualité supérieure des pièces. ↩

Découvrez comment le flux de matière et l'alignement des particules affectent la précision des pièces pendant le frittage. ↩

Comprenez comment cette structure d'acier spécifique offre une excellente résistance à la corrosion et une bonne aptitude au formage. ↩

Découvrez comment ce processus de chauffage transforme la poudre en une pièce métallique dense et résistante. ↩

Cliquez pour comprendre l'impact de cette mesure sur la cohérence et la qualité de vos pièces finales. ↩

Apprenez comment le mouvement atomique solidifie les pièces métalliques pendant la phase cruciale du frittage. ↩

En savoir plus sur ce processus de traitement thermique et sur la manière dont il durcit sélectivement la surface d'une pièce métallique. ↩

Découvrez comment ce principe affecte les dimensions finales et la précision de vos pièces MIM. ↩

Découvrez la décomposition thermique qui élimine les liants avant l'étape finale de frittage à haute température. ↩

Découvrez comment ce processus de traitement thermique augmente considérablement la résistance des matériaux pour les applications à hautes performances. ↩

Apprenez comment les différences de température créent des forces internes qui provoquent des déformations. ↩

Découvrez comment le processus de frittage affecte la résistance finale, les dimensions et les performances globales de votre pièce. ↩

Comprendre comment la répartition des coûts initiaux sur les unités de production influe sur le coût total de votre projet. ↩

Découvrez comment la forme du grain influence la résistance et la durabilité à long terme d'un composant. ↩

Découvrez comment les caractéristiques du flux de matières premières sont cruciales pour la production de microcomposants de haute qualité et exempts de défauts. ↩

Comprenez comment cette mesure cruciale détermine la précision finale et l'intégrité structurelle de vos composants MIM. ↩