Trouver le bon procédé de formage des métaux peut faire ou défaire le calendrier et le budget de votre projet. De nombreux ingénieurs ont du mal à choisir entre le moulage par injection de métal (MIM) et le moulage sous pression, ce qui entraîne souvent des modifications coûteuses de la conception, des retards de production et des performances compromises des pièces.

Le moulage par injection de métal (MIM) excelle dans la production de petites pièces complexes de haute précision à partir de matériaux à point de fusion élevé comme l'acier inoxydable, tandis que le moulage sous pression est optimal pour les composants structurels de plus grande taille à partir d'alliages d'aluminium, de zinc ou de magnésium, avec des temps de cycle plus courts.

Le choix entre ces processus implique 20 facteurs critiques que la plupart des ingénieurs négligent. Je vous présenterai chacun de ces facteurs à l'aide de données réelles, d'études de cas et de cadres décisionnels pratiques qui vous épargneront des mois d'essais et d'erreurs.

En quoi la préparation des matières premières diffère-t-elle pour le moulage par injection de métal (MIM) et le moulage sous pression ?

Le parcours de la matière première à la pièce finie commence très différemment pour le MIM et le moulage sous pression. Cette étape initiale est cruciale. Elle a un impact direct sur la qualité et le coût du produit final.

Il est essentiel de comprendre cette différence lorsque l'on compare le moulage par injection de métaux au moulage sous pression.

Création de matières premières complexes par le MIM

La préparation des matières premières pour le MIM est un processus scientifique en plusieurs étapes. Elle consiste à mélanger de fines poudres métalliques à un liant polymère. Ce mélange est ensuite chauffé et mélangé pour créer une substance homogène, semblable à une pâte. Enfin, il est transformé en granulés pour la machine de moulage.

La méthode plus simple de la coulée sous pression

Le moulage sous pression, en revanche, est plus simple. Il commence par des lingots ou des barres de métal solides. Ceux-ci sont simplement fondus dans un four. Le métal fondu devient la "matière première", prête à être injectée dans la matrice.

Une comparaison rapide met en évidence les principales différences.

| Fonctionnalité | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Matériau de départ | Poudre métallique fine et liant | Lingots de métal |

| Étapes du processus | Mélange et granulation | Fusion |

| Complexité | Haut | Faible |

La préparation détaillée de la matière première MIM nous permet d'exercer un contrôle considérable sur les caractéristiques de la pièce finale. Il s'agit d'une distinction essentielle dans le débat entre le moulage par injection de métaux et le moulage sous pression. Chez PTSMAKE, nous considérons cette étape comme fondamentale pour obtenir des résultats supérieurs.

Plongée dans la qualité et la flexibilité

Le processus méticuleux de MIM permet un contrôle précis. Nous pouvons créer des alliages sur mesure en mélangeant différentes poudres métalliques. Cela garantit que le matériau final possède les propriétés exactes requises, de la dureté à la résistance à la corrosion.

Le liant est également essentiel. Sa formulation permet à la poudre de métal de s'écouler en douceur dans le moule. Ce mélange précis est essentiel pour obtenir le résultat souhaité. propriétés rhéologiques1 de la matière première, ce qui permet d'éviter les défauts tels que les vides ou les fissures dans la pièce finale. C'est un niveau de contrôle que la coulée sous pression ne peut égaler.

Compromis en matière de coûts et de matériaux

La simplicité du moulage sous pression permet de réduire les coûts initiaux des matériaux et d'accélérer la préparation. Cependant, vous êtes souvent limité aux alliages standard à point de fusion bas, tels que l'aluminium et le zinc.

La préparation complexe de la matière première du MIM entraîne un coût initial plus élevé. Mais il ouvre la porte à une vaste gamme de matériaux, dont les aciers inoxydables, le titane et les superalliages, ce qui permet de produire des pièces aux propriétés mécaniques bien supérieures.

| Aspect | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Contrôle de la qualité | Très élevé (alliages sur mesure, contrôle du liant) | Modérée (dépend de la qualité du lingot) |

| Flexibilité des matériaux | Extrêmement élevé (aciers, titane, etc.) | Limitée (principalement Al, Zn, Mg) |

| Coût initial | Plus élevé | Plus bas |

La préparation complexe de la matière première du MIM, bien que plus coûteuse au départ, offre un contrôle inégalé sur les propriétés des matériaux et la flexibilité de la conception. Le moulage sous pression permet de passer plus rapidement et plus directement de la matière première au métal en fusion, mais il présente des limites importantes en ce qui concerne les matériaux.

Qu'est-ce qui limite fondamentalement l'épaisseur de la paroi dans chaque processus pour le moulage par injection de métal (MIM) et le moulage sous pression ?

Le choix du bon procédé se résume souvent à l'épaisseur de la paroi. Il s'agit d'un facteur de conception essentiel. Le MIM excelle dans les parois minces et complexes.

Elle permet de réaliser des géométries complexes qui seraient autrement difficiles à produire. Mais elle a ses limites.

Le moulage sous pression, quant à lui, convient mieux aux pièces plus grandes et plus épaisses. Cependant, elle est également confrontée à des difficultés lorsque les sections deviennent trop épaisses. Il est essentiel de comprendre ces limites fondamentales.

MIM : le liant est le goulot d'étranglement

Dans le cadre du MIM, il s'agit avant tout de retirer le liant de la pièce "verte". Cette étape s'appelle le déliantage.

Pour les sections épaisses, ce processus devient très lent et difficile. Le liant peut rester coincé à l'intérieur.

Moulage sous pression : Une question de refroidissement

Dans le cas du moulage sous pression, le défi est d'ordre thermique. Le métal en fusion doit être refroidi uniformément.

Les sections épaisses se refroidissent beaucoup plus lentement que les sections minces. Ce refroidissement inégal peut entraîner des défauts tels que des porosités et des tensions internes.

Voici une comparaison rapide.

| Processus | Épaisseur idéale de la paroi | Facteur limitant |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Retrait du classeur |

| Moulage sous pression | 1,5 mm - 15 mm | Taux de refroidissement |

Lorsque nous analysons le débat entre le moulage par injection et le moulage sous pression, la physique qui sous-tend chaque processus dicte les limites de l'épaisseur des parois. Il ne s'agit pas seulement de ce qu'une machine peut faire, mais aussi de la science des matériaux.

La science derrière la limite d'épaisseur du MIM

Dans le moulage par injection de métal, la matière première est un produit de départ. Il s'agit d'un mélange de poudre métallique fine et d'un liant polymère. Ce liant doit être complètement éliminé avant que la pièce ne soit frittée pour devenir une pièce métallique solide.

Cette suppression, ou déliantage2, Le liant s'échappe par des moyens thermiques ou chimiques. Dans les sections d'une épaisseur supérieure à 6-10 mm, le liant contenu dans le noyau a un long chemin à parcourir pour s'échapper. S'il est chauffé trop rapidement, le liant emprisonné peut se vaporiser, créant des fissures internes ou des cloques.

Sur la base de nos tests, nous avons constaté que l'allongement du cycle d'ébarbage pour les pièces épaisses augmente considérablement le temps de traitement et le coût. Cela rend souvent le processus économiquement non viable.

Défis du frittage dans les pièces MIM épaisses

Après le déliantage, la pièce est chauffée juste en dessous de son point de fusion. C'est le frittage. Les particules de métal fusionnent et la pièce se rétracte pour atteindre sa densité finale.

Dans une pièce épaisse, ce retrait peut être inégal. L'extérieur peut se densifier plus rapidement que l'intérieur. Ce retrait différentiel crée une contrainte interne qui peut entraîner un gauchissement ou une fissuration.

L'énigme du refroidissement de la coulée sous pression

Le moulage sous pression consiste à injecter du métal en fusion dans un moule sous haute pression. Le processus est extrêmement rapide. Le principal défi consiste à extraire la chaleur de la pièce de manière efficace et uniforme.

Une section épaisse agit comme un réservoir de chaleur. Alors que la surface extérieure touchant le moule froid se solidifie rapidement, le noyau reste en fusion. Ce refroidissement lent au centre entraîne souvent une porosité de retrait, un défaut courant. La pièce n'est tout simplement pas aussi solide qu'elle devrait l'être.

| Source du défaut | MIM | Moulage sous pression |

|---|---|---|

| Cause première | Reliure piégée | Refroidissement inégal |

| Défaut de la clé | Fissures, cloques | Porosité, déformation |

| Stade concerné | Déroulage et frettage | Solidification |

L'épaisseur de la paroi du MIM est limitée par le processus chimique et physique d'élimination du liant et de frittage. En revanche, les limites du moulage sous pression sont essentiellement thermiques, liées à la gestion de la chaleur pendant la solidification. Les deux procédés nécessitent une conception minutieuse pour éviter ces problèmes fondamentaux.

Quelles sont les principales propriétés mécaniques dérivées de chaque processus entre le moulage par injection de métal (MIM) et le moulage sous pression ?

La véritable histoire de la résistance d'une pièce est racontée par sa structure interne. Cette microstructure est essentielle. Elle détermine la manière dont un composant se comportera sous les contraintes du monde réel.

MIM : une base uniforme

Le moulage par injection de métal (MIM) excelle dans ce domaine. Le processus de frittage crée une microstructure uniforme à grains fins. Cette uniformité se retrouve sur l'ensemble de la pièce. Elle permet d'obtenir des propriétés mécaniques prévisibles et fiables.

Moulage sous pression : L'histoire de deux couches

Les pièces moulées sous pression sont différentes. Elles ont souvent une "peau" à grain fin à l'extérieur. Mais le noyau intérieur est plus grossier. Cette différence structurelle peut créer des incohérences au niveau des performances.

| Fonctionnalité | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Microstructure | Très uniforme | Non-uniforme (peau/noyau) |

| Taille des grains | Fin et cohérent | Fin (peau), grossier (cœur) |

Propriétés isotropes de type corroyé du MIM

C'est au cours de l'étape de frittage que les pièces MIM acquièrent leurs propriétés supérieures. Ce processus permet de fusionner la poudre de métal en une masse dense et solide. Il crée une structure semblable à celle du métal forgé.

L'avantage principal est que les propriétés sont isotropes. Cela signifie que le composant a une résistance mécanique uniforme. La résistance est la même quelle que soit la direction dans laquelle la force est appliquée. Il s'agit d'un avantage considérable pour les applications complexes et soumises à de fortes contraintes.

Le défi de l'anisotropie dans le moulage sous pression

Dans le cas du moulage sous pression, le métal en fusion se refroidit très rapidement contre les parois froides du moule. Cela crée une peau extérieure à grain fin. Le noyau, isolé par cette peau, se refroidit beaucoup plus lentement. Il en résulte une structure de grain plus grossière à l'intérieur.

Cette double structure conduit à anisotrope3 propriétés. La résistance de la pièce varie en fonction de la direction. Elle est généralement plus résistante le long de la surface qu'à travers le noyau. Cela peut limiter son utilisation dans certaines applications. Cette comparaison entre le moulage par injection de métaux et le moulage sous pression met en évidence un aspect crucial de la conception.

| Comparaison des biens | MIM (fritté) | Moulage sous pression (tel que moulé) |

|---|---|---|

| Force directionnelle | Isotrope (uniforme) | Anisotrope (variable) |

| Réponse au traitement thermique | Prévisible et uniforme | Complexe, risque de distorsion |

| Stress interne | Faible | Potentiel de stress interne élevé |

La structure uniforme et frittée du MIM lui confère des propriétés isotropes, semblables à celles du corroyage. Cela garantit une résistance prévisible. La structure "skin-and-core" du moulage sous pression entraîne des propriétés anisotropes, qui peuvent limiter les performances et compliquer le traitement thermique en raison de la réaction inégale des différentes microstructures.

Quelles sont les familles de matériaux exclusives à chaque procédé de fabrication entre le moulage par injection de métal (MIM) et le moulage sous pression ?

Le facteur le plus important dans le choix entre le MIM et le moulage sous pression est le matériau. Ces procédés ne sont pas interchangeables. Ils s'adressent à des catégories de métaux totalement différentes. Cette distinction repose presque entièrement sur le point de fusion.

Les alliages à haute température sont exclusifs au MIM. Le moulage sous pression ne peut tout simplement pas les traiter. Inversement, le moulage sous pression est conçu pour les métaux non ferreux à basse température.

Familles de matériaux exclusifs

Voici une répartition claire des matériaux correspondant à chaque processus. Il s'agit souvent du principal facteur de décision.

| Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|

| Aciers inoxydables (par exemple, 316L, 17-4PH) | Alliages d'aluminium |

| Titane et ses alliages | Alliages de zinc |

| Superalliages (par exemple, Inconel) | Alliages de magnésium |

| Aciers à outils | Alliages de cuivre et de laiton |

| Tungstène - Alliages lourds | Alliages de plomb et d'étain |

Cette séparation est un aspect fondamental du débat entre le moulage par injection et le moulage sous pression.

La raison de cette séparation stricte des matériaux réside dans la mécanique des processus et les seuils de température. Chaque méthode est conçue autour d'une fenêtre thermique spécifique, qui limite directement sa compatibilité avec les matériaux. C'est un aspect non négociable de la technologie.

Moulage sous pression : Le spécialiste des basses températures

Le moulage sous pression consiste à faire fondre le métal et à l'injecter sous haute pression dans un moule en acier. Les moules en acier réutilisables, ou matrices, ne peuvent pas supporter les températures extrêmes requises pour faire fondre l'acier ou le titane. Les exposer à une telle chaleur entraînerait une dégradation rapide et une défaillance.

Ce procédé est donc parfaitement adapté aux alliages non ferreux dont le point de fusion est plus bas, comme l'aluminium et le zinc.

MIM : La centrale à haute température

Le MIM fonctionne différemment. Il commence par une charge d'alimentation composée d'une fine poudre de métal mélangée à un liant. Cette pâte est moulée par injection à basse température. La magie opère plus tard, lors du déliantage et de l'injection. frittage4 étapes. La pièce est chauffée dans un four jusqu'à un niveau juste inférieur au point de fusion du métal. Les particules de métal fusionnent, créant un composant dense et solide. Ce processus basé sur un four permet au MIM de traiter des matériaux à haute performance et à point de fusion élevé qui sont impossibles à couler sous pression.

| Caractéristiques du processus | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Températures typiques du processus. | Frittage à ~1200-1400°C | Fusion à ~420-700°C |

| Technologie habilitante | Four de frittage | Injection à haute pression |

| Capacité résultante | Alliages ferreux à haute température | Alliages non ferreux à basse température |

L'essentiel à retenir est simple. Le choix des matériaux est dicté par les limites de température du processus. Le frittage à haute température du MIM ouvre la porte aux aciers et aux superalliages, tandis que le processus de fusion directe du moulage sous pression le limite aux métaux non ferreux à plus basse température. C'est là le principal facteur de différenciation.

Comment les principes de conception de l'outillage se comparent-ils pour le moulage par injection de métal (MIM) et le moulage sous pression ?

L'outil lui-même est révélateur du processus. Pour le MIM et le moulage sous pression, les moules sont conçus pour des environnements très différents.

Les outils de moulage sous pression sont soumis à une chaleur et à une pression extrêmes. Ils doivent être incroyablement robustes.

Les outils de MIM fonctionnent dans des conditions beaucoup plus douces. Cela permet de se concentrer différemment sur la gestion de la précision et des caractéristiques complexes au cours du processus.

Matériaux et construction des moules

Le choix de l'acier est une première décision cruciale. Il dicte la durabilité et les performances de l'outil sous des contraintes opérationnelles spécifiques.

Dans le cas du moulage sous pression, l'outil doit résister au choc thermique du métal en fusion.

L'outillage MIM utilise une pâte abrasive à des températures plus basses. Cette différence est fondamentale pour leur conception et leur construction.

| Fonctionnalité | Acier à outils pour moulage sous pression (par exemple, H13) | Acier à outils MIM (par exemple, P20, S7) |

|---|---|---|

| Exigence principale | Résistance à haute température, ténacité | Dureté élevée, résistance à l'usure, aptitude au polissage |

| Temp. de fonctionnement. | ~650°C | ~200°C |

| Défi principal | Résistance à la fatigue thermique et à l'érosion | Résistance à l'usure par abrasion des matières premières |

Le facteur critique : Rétrécissement ou force

La plus grande divergence de conception n'est pas seulement une question de résistance. Il s'agit de savoir ce qu'il advient de la pièce après moulage. Il s'agit d'un point clé dans le débat entre le moulage par injection et le moulage sous pression.

Outillage MIM : Conception pour le rétrécissement

Les pièces en MIM rétrécissent considérablement pendant le frittage, souvent de 15-20%. La cavité du moule doit être précisément surdimensionnée pour compenser.

Chez PTSMAKE, nos ingénieurs en outillage se concentrent fortement sur ce calcul. L'outil n'est pas conçu pour la taille finale de la pièce. Il est conçu pour la pièce "verte", en anticipant cette transformation.

Outillage de moulage sous pression : S'armer pour l'impact

Les outils de moulage sous pression ne se préoccupent pas autant de la contraction. Leur principal défi est de supporter d'immenses pressions d'injection et des contraintes thermiques.

La construction du moule est plus lourde, avec des canaux de refroidissement robustes. Ces canaux sont essentiels pour gérer la chaleur et éviter une défaillance prématurée de l'outil en raison d'un manque de chaleur. fatigue thermique5.

Comparaison du cycle de vie et de la maintenance

Le cycle de vie d'un outil a un impact direct sur le coût par pièce. Les outils de moulage sous pression, en raison de leur environnement difficile, présentent un schéma d'usure différent de celui des outils MIM.

| Aspect | Outil de moulage sous pression | Outil MIM |

|---|---|---|

| Durée de vie typique | 100 000 - 500 000 tirs | 500 000 - 1 000 000+ tirs |

| Facteur d'usure primaire | Contrôle thermique, érosion, soudure | Usure abrasive des portes et des cavités |

| Besoins d'entretien | Polissage fréquent, réduction des contraintes, réparation des soudures | Moins fréquents, axés sur le nettoyage et l'usure des portes |

Les outils de moulage sous pression nécessitent des aciers robustes pour résister à la chaleur et à la pression extrêmes. En revanche, les outils MIM sont conçus avec une très grande précision pour tenir compte du retrait important et prévisible des pièces, ce qui influe sur le choix des matériaux, la construction et la durée de vie de l'outil.

Quelles sont les complexités géométriques les mieux adaptées à chaque processus ?

Lorsque l'on compare le moulage par injection de métaux au moulage sous pression, la géométrie est un facteur décisif. Le choix dépend de la complexité et de la taille de la pièce.

Le MIM brille avec les petites formes 3D très complexes. Il permet de traiter facilement des caractéristiques telles que les contre-dépouilles, les trous transversaux et les textures de surface fines en un seul processus.

Cela élimine souvent la nécessité d'un assemblage ultérieur. Le moulage sous pression est toutefois préférable pour les pièces de plus grande taille présentant des caractéristiques moins complexes, plus 2,5D.

| Fonctionnalité | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Sous-coupes | Facilement incorporable | Difficile ou coûteux |

| Trous transversaux | Réalisable en une seule étape | Nécessite souvent un usinage secondaire |

| Détails de la surface | Une grande complexité et une grande finesse | Plus simple, moins détaillé |

| Taille de la pièce | Idéal pour les petites et moyennes entreprises | Convient aux personnes de taille moyenne à très grande |

Prenons des exemples concrets. Dans le cadre de projets antérieurs de PTSMAKE, nous avons utilisé le MIM pour produire des composants d'instruments chirurgicaux avancés.

Ces pièces nécessitaient des canaux internes complexes, des filetages externes et des poignées ergonomiques complexes. Le MIM a permis de les créer en une seule pièce solide. Cette intégration est impossible à réaliser avec le moulage sous pression sans un assemblage important. Elle simplifie la chaîne d'approvisionnement et améliore la fiabilité du produit. Le processus permet de créer des pièces d'une excellente qualité. propriétés isotropes6, ce qui est essentiel pour les dispositifs médicaux.

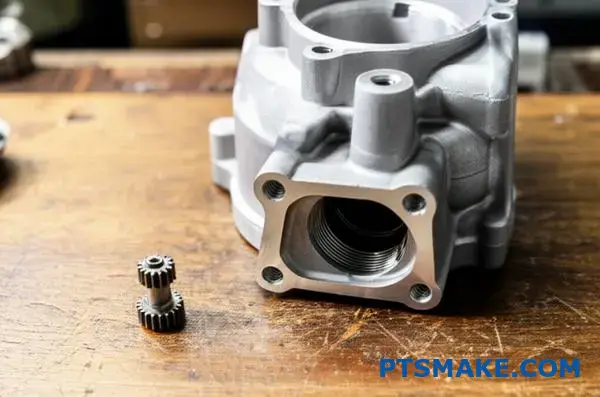

À l'inverse, le moulage sous pression est le champion des composants de grande taille. Pensez à un carter d'embrayage automobile ou à un grand dissipateur thermique pour l'électronique. Ces pièces exigent une intégrité structurelle sur une grande surface mais ont des besoins géométriques plus simples.

Leur complexité réside dans leur forme générale, et non dans les microcaractéristiques. Bien qu'ils puissent présenter des nervures et des bossages, ils évitent généralement les contre-dépouilles profondes ou les minuscules trous transversaux qui sont la spécialité du MIM.

| Exemple d'application | Meilleur processus | Avantage géométrique clé |

|---|---|---|

| Mors d'outils chirurgicaux | MIM | Dentelures et points de pivot intégrés. |

| Boîtier de montre | MIM | Logos et détails complexes en une seule pièce. |

| Bloc moteur | Moulage sous pression | Formes larges et structurellement saines. |

| Châssis d'ordinateur portable | Moulage sous pression | Parois minces sur une grande surface. |

En résumé, le MIM est votre solution pour les petites pièces riches en fonctionnalités, pour lesquelles vous pouvez éliminer l'assemblage. Le moulage sous pression est le choix économique pour les pièces plus grandes dont la complexité principale réside dans la forme générale et non dans les détails.

Comparer les capacités typiques de finition de surface (Ra) des deux méthodes entre le moulage par injection de métal (MIM) et le moulage sous pression.

L'état de surface est un facteur essentiel. Il influe à la fois sur l'aspect et la fonction d'une pièce. Lorsqu'il s'agit de choisir entre le moulage par injection de métaux et le moulage sous pression, il s'agit d'une différence essentielle.

Le MIM produit généralement une surface beaucoup plus lisse dès la sortie du moule. Cela est dû à la finesse des poudres métalliques utilisées. Elles reproduisent parfaitement la surface polie de l'outil de moulage. Le moulage sous pression donne souvent une finition initiale plus rugueuse.

Voici une comparaison rapide basée sur les données de nos projets.

| Méthode de fabrication | Fini de surface typique tel que moulé (Ra) |

|---|---|

| Moulage par injection de métal (MIM) | 0,8 - 1,6 µm |

| Moulage sous pression | 1,6 - 6,3 µm (ou plus) |

Cette différence se traduit souvent par une réduction du traitement secondaire des pièces MIM.

Voyons pourquoi ces finitions sont si différentes. Le secret du MIM réside dans sa matière première. Il s'agit d'un mélange de poudre métallique fine et d'un liant. Ce matériau pâteux s'écoule en douceur dans la cavité du moule. Il capture tous les détails de la surface polie de l'outil.

Ce processus permet d'obtenir une finition cohérente et de haute qualité sur l'ensemble de la pièce. Chez PTSMAKE, nous voyons souvent des clients choisir le MIM spécifiquement pour éviter les étapes de polissage supplémentaires. Cela permet d'économiser du temps et de l'argent.

Le moulage sous pression, quant à lui, implique l'injection de métal en fusion sous haute pression. Cet écoulement turbulent peut créer des imperfections à la surface. Des facteurs tels que la vitesse de refroidissement et l'utilisation d'un agent de démoulage7 ont également une incidence sur la texture finale.

Bien que le moulage sous pression soit excellent pour de nombreuses applications, l'obtention d'une surface lisse et esthétique nécessite généralement des opérations secondaires. Il peut s'agir d'un sablage, d'un polissage ou d'un revêtement.

| Facteur | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| État des matériaux | Matière première en poudre fine (pâte) | Métal en fusion |

| Remplissage des moules | Flux laminaire et doux | Écoulement turbulent à haute pression |

| Reproduction de la surface de l'outil | Très haute fidélité | Bon, mais moins précis |

| Besoin de finition secondaire | Souvent aucun pour les cosmétiques | Généralement requis pour les cosmétiques |

En fin de compte, le bon choix dépend de vos besoins spécifiques en matière de surface.

Le MIM excelle dans l'obtention d'une finition de surface supérieure (0,8-1,6 µm Ra). Cela permet souvent d'éliminer les étapes de post-traitement. Le moulage sous pression produit une surface initiale plus rugueuse, nécessitant généralement des opérations secondaires pour les applications cosmétiques, ce qui fait du MIM un meilleur choix pour les pièces à haute finition.

Quelles sont les plages de tolérance dimensionnelle typiques pour chaque technologie ?

Lorsque la précision n'est pas négociable, les chiffres parlent d'eux-mêmes. Le choix entre le MIM et le moulage sous pression se résume souvent à la précision dimensionnelle requise.

Le MIM est connu pour son incroyable précision. Il maintient constamment des tolérances très serrées, souvent de l'ordre de ±0,3% à ±0,5% de la dimension. Il est donc idéal pour les pièces complexes et de petite taille.

Le moulage sous pression, bien que rapide et rentable, présente généralement des tolérances plus larges. La règle générale est de ±0,1 mm pour les 25 premiers millimètres. Comparons-les directement.

| Fonctionnalité | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Tolérance typique | ±0,3% à ±0,5% | ±0,1 mm pour les premiers 25 mm |

| Cohérence | Haut | Modéré à élevé |

| Meilleur pour | Pièces de haute précision | Pièces à usage général |

Cette différence est essentielle pour la fonction de votre composant final.

Un regard plus approfondi sur les implications de la tolérance

Comprendre les chiffres est une chose. Ce qui compte, c'est de les appliquer à votre projet. Les capacités de tolérance de chaque procédé ont un impact direct sur la conception, le coût et le flux de production.

MIM : la précision à la sortie du moule

Avec le MIM, nous pouvons souvent produire des pièces prêtes à l'emploi immédiatement après le frittage. En effet, ce procédé permet d'obtenir une Forme de filet8 ou en état proche de l'état net.

Cette capacité permet de réduire considérablement, voire d'éliminer, la nécessité d'un usinage secondaire. Chez PTSMAKE, nous tirons parti de cette capacité pour fournir des composants très complexes qui répondent à des spécifications rigoureuses sans étapes supplémentaires. Il s'agit d'un facteur clé dans la décision entre le moulage par injection de métal et le moulage sous pression pour les conceptions complexes.

Moulage sous pression : Planification du post-usinage

Les tolérances plus larges du moulage sous pression signifient que pour les caractéristiques critiques telles que les filetages ou les diamètres de trous très précis, vous devez prévoir un post-usinage. Il ne s'agit pas d'un inconvénient, mais d'un élément standard du processus.

La pièce initiale est produite rapidement et économiquement. Ensuite, des caractéristiques spécifiques sont usinées pour répondre aux exigences de tolérance les plus strictes. Cette approche en deux étapes est souvent la solution la plus rentable pour les pièces de grande taille ou celles qui ne comportent que quelques dimensions critiques.

| Processus | Besoin de post-usinage | Cas d'utilisation typique |

|---|---|---|

| MIM | Souvent non requis | Dispositifs médicaux, électronique |

| Moulage sous pression | Commun pour les caractéristiques critiques | Boîtiers et boîtiers automobiles |

Le MIM excelle dans la production de pièces de forme nette avec des tolérances serrées, ce qui réduit les besoins de post-traitement. Le moulage sous pression offre des tolérances plus larges, adaptées à de nombreuses applications, avec un usinage secondaire prévu pour les dimensions critiques. Les exigences spécifiques de votre projet détermineront la meilleure solution.

Comment les limites de taille et de poids des pièces se comparent-elles entre le moulage par injection de métal (MIM) et le moulage sous pression ?

Lorsqu'il s'agit de choisir un procédé de fabrication, l'échelle est importante. La taille et le poids de votre pièce prennent souvent la décision à votre place.

Le moulage par injection de métal (MIM) est parfait pour les petites pièces complexes. Pensez à des composants pesant de moins de 0,1 gramme à environ 100 grammes.

Le moulage sous pression, quant à lui, excelle dans la production de pièces beaucoup plus grandes et plus lourdes. Il peut traiter des pièces de quelques grammes à plusieurs kilogrammes. Elle est donc idéale pour les composants structurels.

Voici une comparaison rapide :

| Fonctionnalité | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Poids typique | <0,1g à 100g | De quelques grammes à plus de 10 kg |

| Meilleur pour | Petits composants complexes | Grandes pièces structurelles |

Comprendre les frontières physiques

Les limites de taille de ces procédés ne sont pas arbitraires. Elles découlent directement de la physique sous-jacente de chaque méthode. Lors de l'évaluation du moulage par injection de métal par rapport au moulage sous pression, ces limites physiques sont une considération primordiale.

L'enveloppe MIM

Le MIM est issu de la métallurgie des poudres. La matière première, un mélange de poudre métallique et de liant, peut devenir coûteuse pour les très grandes pièces. Plus important encore, les étapes postérieures au moulage posent des problèmes.

Les étapes de déliantage et de frittage sont critiques. Au cours de cette phase, la pièce se rétracte uniformément jusqu'à sa densité finale. Pour les pièces de grande taille, il est extrêmement difficile de gérer ce retrait sans provoquer de distorsion ou de fissure. L'étape d'ébarbage et de frittage est critique. frittage9 fonctionne mieux à petite échelle.

Le domaine de la coulée sous pression

Le moulage sous pression consiste à forcer le métal en fusion dans un moule sous haute pression. Les limites de taille sont essentiellement mécaniques. Elles dépendent de la taille de la machine de moulage sous pression et de sa force de serrage.

Chez PTSMAKE, notre expérience montre que la capacité du moulage sous pression à produire des pièces de grande taille est un avantage clé. Elle permet de produire des éléments tels que des boîtiers automobiles et des enceintes de grande taille, qui ne sont tout simplement pas réalisables avec le MIM.

| Facteur limitant | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Process Core | Métallurgie des poudres et frittage | Métal en fusion et haute pression |

| Contrainte de clé | Déliantage et contrôle des rétrécissements | Taille du moule et tonnage de la machine |

| Application idéale | Petits volumes de pièces complexes | Pièces volumineuses, grandes et solides |

En résumé, le MIM est le spécialiste des petites pièces précises, généralement inférieures à 100g. Pour les pièces plus grandes et plus lourdes nécessitant une intégrité structurelle, le moulage sous pression est le grand gagnant, capable de produire des pièces pesant plusieurs kilogrammes. C'est l'échelle de votre pièce qui dicte le meilleur procédé.

Quelles sont les opérations secondaires généralement nécessaires pour chaque processus ?

Une fois qu'une pièce est formée, le travail n'est pas toujours terminé. Le MIM et le moulage sous pression nécessitent souvent des opérations secondaires. Ces étapes supplémentaires permettent de s'assurer que la pièce finale répond à toutes les spécifications.

Toutefois, le type et l'ampleur de ces opérations diffèrent grandement. Le moulage sous pression nécessite généralement un travail plus important. Le MIM, quant à lui, est conçu pour minimiser ces étapes dès le départ.

Comparaison rapide du post-traitement

| Fonctionnement | Moulage sous pression | Moulage par injection de métal (MIM) |

|---|---|---|

| Parage | Presque toujours nécessaire | Rarement nécessaire |

| Usinage | Souvent nécessaire pour les caractéristiques | Uniquement pour l'ultra-haute précision |

| Traitement thermique | Parfois pour la force | Partie du processus de noyautage (frittage) |

| Finition de la surface | Communs | Communs |

Ce tableau montre la différence fondamentale. Voyons pourquoi ces différences existent.

Pourquoi les opérations secondaires diffèrent-elles ?

La nécessité d'un post-traitement est directement liée à la façon dont chaque pièce est fabriquée. Comprendre cela permet de choisir le bon processus pour votre projet.

Moulage sous pression : Nécessité d'une dépollution

Le moulage sous pression utilise une pression élevée pour injecter du métal en fusion dans un moule. Cette force peut entraîner une infiltration de matière dans les plans de joint du moule. Cet excès de matière est appelé "flash".

Le rognage de la bavette, des coulisses et des trop-pleins est une étape standard. Elle est essentielle au bon fonctionnement de la pièce. Il s'agit souvent d'un processus manuel ou automatisé qui ajoute du temps et des coûts. Parfois, les caractéristiques critiques nécessitent un usinage CNC pour respecter des tolérances serrées que le moulage seul ne peut pas atteindre.

MIM : Concevoir pour moins travailler après le travail

Les pièces MIM, souvent appelées "pièces vertes" avant le frittage, sont beaucoup plus proches de leur forme finale. Le processus est intrinsèquement plus précis. L'accent mis sur une fabrication proche de la forme nette est un avantage clé.

Toutefois, certaines opérations mineures peuvent encore être nécessaires. Par exemple, monnayage10 peut être utilisé pour améliorer la précision dimensionnelle ou aplanir une surface. Un usinage léger peut être nécessaire pour des caractéristiques dont les tolérances ne peuvent être respectées même par le MIM.

Terrain d'entente : Traitements de surface

Les pièces MIM et moulées sous pression peuvent recevoir différents traitements de surface. Le choix dépend entièrement des besoins de l'application en termes d'apparence, de résistance à la corrosion ou à l'usure.

| Objectif du traitement | Processus applicables | Exemples |

|---|---|---|

| Esthétique | Les deux | Placage, peinture, polissage |

| Résistance à la corrosion | Les deux | Anodisation, revêtement, placage |

| Résistance à l'usure | Les deux | Revêtement dur, nitruration |

Chez PTSMAKE, nous aidons nos clients à évaluer ces besoins de post-traitement dès le début de la phase de conception. Cela permet de s'assurer que le processus choisi, qu'il s'agisse de moulage par injection de métal ou de moulage sous pression, est conforme au budget et aux objectifs de performance.

Les pièces moulées sous pression nécessitent généralement un découpage et un usinage considérables après le moulage. En revanche, le MIM est conçu pour produire des pièces de forme presque nette, ce qui réduit considérablement la nécessité d'un travail secondaire. Les deux procédés peuvent toutefois offrir des options de finition de surface similaires.

Comparer la résistance mécanique et la dureté de pièces typiques entre le moulage par injection de métal (MIM) et le moulage sous pression.

Lorsqu'il s'agit de choisir entre plusieurs procédés de fabrication, les propriétés mécaniques sont essentielles. Les pièces moulées par injection de métal (MIM) sont souvent plus résistantes et plus dures que les pièces moulées sous pression. Ce n'est pas un hasard.

L'avantage de la densité

Le MIM produit des pièces à très haute densité. Celle-ci est généralement de 95-99% par rapport à la densité théorique. Cette structure quasi solide offre une excellente résistance mécanique. Le moulage sous pression peut parfois piéger des gaz, ce qui entraîne des porosités.

Structure plus fine des grains

Les poudres métalliques fines utilisées dans le MIM créent une microstructure à grains fins. Cette structure contribue de manière significative à une plus grande dureté et à une plus grande durabilité globale par rapport au moulage sous pression.

Un regard plus approfondi sur l'intégrité structurelle

La différence essentielle dans le débat entre le moulage par injection de métal et le moulage sous pression se résume souvent à la structure interne. Le procédé MIM consiste à fritter de fines poudres métalliques à des températures élevées. Les particules sont ainsi fusionnées, ce qui crée une pièce presque entièrement solide. Les défauts internes sont ainsi réduits au minimum.

Le moulage sous pression, en revanche, injecte du métal en fusion dans un moule sous haute pression. Bien que rapide, ce procédé peut emprisonner de l'air ou des gaz, créant ainsi des porosités. Ces minuscules vides internes peuvent devenir des points de contrainte et entraîner une défaillance de la pièce sous l'effet de la charge.

Le rôle du traitement thermique

Le traitement thermique peut améliorer les propriétés des pièces issues des deux procédés. Cependant, les pièces MIM, en particulier les aciers, bénéficient d'une amélioration plus significative. Chez PTSMAKE, nous utilisons souvent le traitement thermique pour augmenter considérablement la dureté et la résistance à l'usure des composants en acier MIM destinés à des applications exigeantes.

Le tableau ci-dessous présente une comparaison typique pour un alliage d'acier après traitement.

| Propriété | MIM (tel quel) | MIM (traité thermiquement) | Moulage sous pression (tel que moulé) |

|---|---|---|---|

| Résistance à la traction (MPa) | 550 | 1200+ | ~300 |

| Dureté (HRC) | 25 | 45+ | N/A (échelle inférieure) |

| Ductilité11 (% Elongation) | 15% | 5% | 10% |

Comme le montrent les résultats de nos tests, l'acier MIM traité thermiquement atteint des propriétés comparables à celles des matériaux corroyés. Il s'agit donc d'un choix judicieux pour les pièces complexes à haute résistance. Les pièces moulées sous pression sont plus limitées dans leur réaction au traitement thermique.

La structure à haute densité et à grain fin du MIM lui confère un avantage certain en termes de résistance et de dureté par rapport aux pièces moulées sous pression. Le traitement thermique amplifie encore ces avantages, en particulier pour les aciers MIM, ce qui en fait un choix supérieur pour les applications à haute performance.

Comment le volume de production affecte-t-il la viabilité de chaque processus ?

Le choix d'un procédé de fabrication se résume souvent à une question d'économie. Le moulage par injection de métal (MIM) et le moulage sous pression nécessitent tous deux un investissement initial important en matière d'outillage. Ce coût initial les rend plus adaptés à une production en grande quantité.

Cartographie des zones économiques

Le MIM trouve sa place dans une large gamme. Il devient compétitif pour des volumes commençant autour de 10 000 pièces et s'étendant jusqu'à des millions. Il est donc très polyvalent.

Le moulage sous pression, cependant, brille vraiment à des volumes encore plus élevés. Ses temps de cycle plus rapides la rendent plus économique lorsque les séries de production sont massives.

Voici un aperçu de leurs volumes de production idéaux.

| Processus | Volume minimum typique | Le point de mire |

|---|---|---|

| Moulage par injection de métal (MIM) | 10 000+ pièces | Haut volume |

| Moulage sous pression | 50 000+ pièces | Très grand volume |

Décomposer le coût par pièce

Le choix entre le moulage par injection de métal et le moulage sous pression dépend de la manière dont les coûts sont répartis. Les coûts d'outillage initiaux élevés doivent être absorbés sur l'ensemble du cycle de production. Plus vous fabriquez de pièces, moins le coût de l'outillage par pièce est élevé.

L'impact des coûts d'outillage

Dans nos projets à PTSMAKE, nous aidons les clients à comprendre ce principe. Le coût élevé de la création du moule ou de la matrice est un facteur important. La répartition de ce coût sur un grand nombre d'unités est essentielle pour obtenir un prix compétitif par pièce. Ce processus de répartition des coûts est connu sous le nom de amortissement12.

Pourquoi le volume change l'avantage

Lorsque le volume de production atteint des centaines de milliers ou des millions d'unités, d'autres facteurs deviennent plus importants que le coût initial de l'outillage. C'est là que le moulage sous pression prend souvent l'avantage sur le plan économique.

Temps de cycle et efficacité des matériaux

Les temps de cycle du moulage sous pression sont généralement beaucoup plus rapides que ceux du MIM. Cela signifie qu'il est possible de produire plus de pièces dans le même laps de temps, ce qui réduit les coûts de main-d'œuvre et de machine par unité.

En outre, les matières premières utilisées pour le moulage sous pression (lingots de métal) sont généralement moins chères que les poudres métalliques spécialisées utilisées dans le MIM. Si la différence par pièce peut sembler minime, elle s'additionne de manière significative sur un cycle de production massif.

Ce tableau montre comment les inducteurs de coûts évoluent en fonction du volume.

| Inducteur de coût | Influence à 10 000 pièces | Influence à 1 000 000+ pièces |

|---|---|---|

| Coût de l'outillage | Très élevé | Faible |

| Durée du cycle | Modéré | Très élevé |

| Coût des matériaux | Modéré | Très élevé |

Les deux procédés sont conçus pour la production de gros volumes en raison des coûts initiaux élevés de l'outillage. Le MIM est viable à partir de 10 000 pièces, tandis que le moulage sous pression devient plus rentable à partir de volumes extrêmement élevés en raison de temps de cycle plus rapides et de coûts de matériaux plus faibles.

Comment estimez-vous le seuil de rentabilité entre les deux processus ?

Le choix du bon procédé de fabrication est une décision cruciale. Il a un impact direct sur le coût total de votre projet. Un simple calcul peut fournir une réponse claire et fondée sur des données.

Cette méthode permet de déterminer le volume de production exact pour lequel deux processus coûtent le même prix.

La formule du seuil de rentabilité

L'idée de base est de comparer les coûts totaux. La formule est simple :

Coût total = coût de l'outillage + (prix à la pièce × volume)

Cela vous aide à choisir entre des options telles que le moulage par injection de métal et le moulage sous pression.

Facteurs de coûts clés

Pour utiliser la formule, vous avez besoin de ces trois variables pour chaque processus.

| Facteur de coût | Description |

|---|---|

| Coût de l'outillage | L'investissement initial unique pour créer le moule ou la matrice. |

| Prix à la pièce | Le coût de production d'une pièce unique. |

| Volume | Le nombre total de pièces que vous prévoyez de produire. |

Ce cadre élimine les conjectures et fonde votre décision sur des chiffres solides.

Pour trouver le seuil de rentabilité, vous devez créer un modèle de coûts pour chaque processus envisagé. Il s'agit d'une étape fondamentale à laquelle nous guidons nos clients chez PTSMAKE.

Étape 1 : Formuler des équations

Tout d'abord, écrivez l'équation du coût total pour chaque processus. Appelons-les processus A et B.

- Coût total A = Coût de l'outillage A + (Prix à la pièce A × Volume)

- Coût total B = Coût de l'outillage B + (Prix à la pièce B × Volume)

Cette structure sépare l'investissement initial élevé du coût de production unitaire. Elle clarifie l'impact du volume sur les dépenses globales.

Étape 2 : Égalité des coûts

Le seuil de rentabilité est atteint lorsque les coûts totaux sont identiques. Les deux équations sont donc égales l'une à l'autre.

Outillage A + (Prix A × V) = Outillage B + (Prix B × V)

Il ne reste plus qu'à résoudre la question du ‘V’ (volume). Ce calcul indique la quantité de production exacte pour laquelle il est judicieux de passer d'un processus à l'autre. Cette approche permet de clarifier l'impact à long terme des Amortissement13 sur votre investissement initial en outillage.

Voici une comparaison :

| Métrique | Procédé A (par exemple, moulage sous pression) | Processus B (par exemple, MIM) |

|---|---|---|

| Coût de l'outillage | Généralement plus élevé | Généralement plus faible |

| Prix à la pièce | Généralement plus faible | Généralement plus élevé |

Ce calcul justifie votre choix pour une quantité de production spécifique.

Le calcul du seuil de rentabilité vous donne un volume précis où les coûts totaux de deux processus correspondent. En dessous de ce volume, l'un des procédés est moins cher ; au-dessus, l'autre l'est. Votre décision de fabrication devient ainsi quantifiable et défendable.

Quelles sont les stratégies de prototypage efficaces avant de s'engager dans l'outillage entre le moulage par injection de métal (MIM) et le moulage sous pression ?

Le choix du bon prototype permet d'économiser du temps et de l'argent. C'est une étape cruciale avant d'investir dans l'outillage de production. Votre choix dépend entièrement de vos besoins spécifiques en matière de tests.

Il existe différentes voies pour le MIM et le moulage sous pression. Chaque voie offre des compromis uniques en termes de vitesse, de coût et de précision des matériaux. Cette évaluation est essentielle.

Principales approches de prototypage

| Processus | Méthode primaire | Principaux avantages |

|---|---|---|

| MIM | Impression 3D par jet de liant | Vitesse |

| Moulage sous pression | Usinage CNC | Forme et ajustement |

Chez PTSMAKE, nous guidons nos clients à travers ces options afin de nous assurer que le design final est parfait.

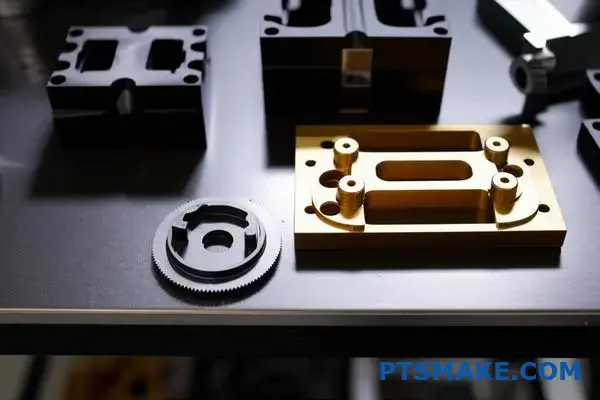

Évaluation des options de prototypage MIM

Pour le moulage par injection de métal, il existe deux options principales. L'impression 3D par jet de liant est très rapide pour créer des formes complexes. Elle est excellente pour une vérification précoce de la conception. Les propriétés des matériaux peuvent ne pas correspondre parfaitement à une pièce MIM finale.

Une autre approche consiste à usiner une pièce à partir d'un bloc vert ou pré-fritté de matériau MIM. Vous obtenez ainsi un prototype dont les propriétés mécaniques sont quasiment identiques. Cette méthode est parfaite pour les essais fonctionnels où la résistance du matériau est une préoccupation majeure.

Évaluation des options de prototypage de pièces moulées sous pression

Pour le moulage sous pression, l'usinage CNC est une méthode très répandue. Nous pouvons usiner un prototype à partir d'un bloc solide de l'alliage cible exact. Cette méthode est idéale pour vérifier la forme et l'ajustement. Toutefois, la structure granulaire du matériau sera différente de celle d'une pièce moulée.

Une stratégie plus avancée est l'outillage de prototypes souples. Il s'agit de créer un moule simplifié en acier ou en aluminium. Il permet d'obtenir un petit lot de pièces moulées réelles. Ces prototypes fournissent le retour d'information le plus précis. Ce processus consiste à créer une pièce à partir d'un bloc fritté14 de matériaux MIM pour les essais.

| Méthode | Meilleur pour | Vitesse | Précision des matériaux |

|---|---|---|---|

| Jetting de liant (MIM) | Géométrie complexe | Rapide | Modéré |

| Bloc MIM usiné | Tests fonctionnels | Lenteur | Haut |

| Usinage CNC (moulage sous pression) | Forme et ajustement | Rapide | Faible (structure du grain) |

| Outillage souple (moulage sous pression) | Validation des processus | Modéré | Haut |

Le prototypage pour le MIM implique souvent la projection de liant pour la vitesse ou l'usinage d'un bloc pour la précision du matériau. Pour le moulage sous pression, l'usinage CNC valide la forme, tandis que l'outillage souple donne un aperçu réaliste de la pièce moulée finale, ce qui permet d'équilibrer efficacement le coût et la fidélité.

Comment abordez-vous la conversion d'un dessin ou d'un modèle en un autre ?

La conversion d'un dessin ou d'un modèle ne se limite pas à la modification d'un fichier. Elle exige un processus systématique. Cela permet de s'assurer que la pièce finale répond à toutes les exigences fonctionnelles et de qualité.

Chez PTSMAKE, nous suivons une approche structurée. Elle nous permet d'éviter des erreurs et des retards coûteux. Cette méthode fondée sur une liste de contrôle est cruciale pour la réussite.

Liste de contrôle pour la conversion initiale

| Considération | Conversion MIM | Conversion de la coulée sous pression |

|---|---|---|

| Géométrie | Accepter la complexité | Simplifier pour démouler |

| Murs | Optimiser la cohérence | Effilement pour le dépouillement |

| Caractéristiques | Combiner les pièces | Réduire les contre-dépouilles |

Cette planification minutieuse permet de passer d'une technologie à l'autre en douceur et avec efficacité.

Un processus de conversion systématique est essentiel pour réussir. Il implique un examen détaillé de l'intention de la conception originale et des contraintes de fabrication. Nous commençons toujours par une analyse approfondie de la conception pour la fabrication (DFM) adaptée au processus cible. Cela permet de mettre en évidence les problèmes potentiels à un stade précoce.

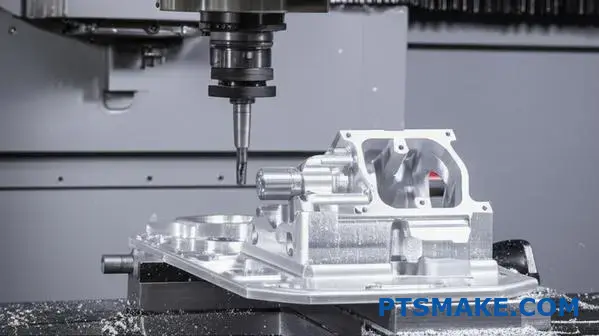

De la pièce usinée au MIM

Lorsque nous passons de l'usinage au MIM, nous tirons parti des points forts du MIM. Nous ajoutons des rayons généreux aux angles pour réduire les contraintes et améliorer l'écoulement de la poudre pendant le moulage. L'épaisseur de la paroi est optimisée pour assurer l'uniformité et la réussite du frittage.

C'est aussi l'occasion de combiner plusieurs composants usinés en une seule pièce MIM complexe. Cette intégration permet de réduire le temps et les coûts d'assemblage, tout en améliorant les performances de la pièce. propriétés isotropes15. Le débat entre le moulage par injection de métaux et le moulage sous pression repose souvent sur cette capacité à créer des pièces complexes de forme nette.

De l'usinage MIM à la coulée sous pression

La conversion d'une conception en moulage sous pression nécessite une réflexion différente. L'accent est mis sur le démoulage et le flux des matériaux.

Ajustements clés pour la coulée sous pression

| Élément de conception | Action requise | Raison |

|---|---|---|

| Parois verticales | Ajouter des angles de dépouille | Pour permettre une éjection facile du moule |

| Sous-coupes | Simplifier ou éliminer | Réduire la complexité et le coût des moules |

| Coins tranchants | Ajouter les filets/radii | Améliorer le flux de métal et réduire le stress |

| Matériau | Ajustement des propriétés | Tenir compte de la moindre résistance des alliages de fonderie |

Chaque modification est soigneusement calculée pour garantir que la pièce moulée finale est à la fois fonctionnelle et économique à produire.

Un processus de conversion structuré est essentiel. Il implique des modifications de conception spécifiques adaptées à la technologie cible, qu'il s'agisse de la complexité du MIM ou des exigences de démoulage du moulage sous pression. Cela permet de garantir des performances et une fabricabilité optimales des pièces.

Analyser une étude de cas complexe : une composante MIM réussie.

Prenons un exemple concret. Prenons l'exemple d'une mâchoire d'outil chirurgical complexe. Cette pièce est petite mais exige une résistance et une précision incroyables.

Sa fabrication représente un énorme défi. Les méthodes traditionnelles telles que l'usinage CNC seraient extrêmement lentes et coûteuses. Chaque petite caractéristique nécessiterait une étape d'usinage distincte et difficile.

Pourquoi le MIM était le seul choix possible

Le MIM excelle là où les autres méthodes échouent. Il forme l'ensemble de la pièce complexe en un seul processus. La plupart des opérations secondaires sont ainsi éliminées, ce qui permet d'économiser beaucoup de temps et d'argent.

| Fonctionnalité | Usinage CNC | Moulage par injection de métal (MIM) |

|---|---|---|

| Complexité | Très difficile / coûteux | Excellent |

| Déchets matériels | Élevé (soustractif) | Très faible (forme de filet) |

| Coût unitaire | Haut | Faible (en cas de volume élevé) |

| Vitesse de production | Lenteur | Rapide |

Le MIM est donc la seule solution viable pour la production en série de composants aussi complexes.

Déconstruction de l'avantage MIM

Dans les projets antérieurs de PTSMAKE, nous avons vu comment le MIM transforme la production de pièces complexes. La mâchoire chirurgicale en est une parfaite illustration. Elle montre pourquoi la MIM est souvent le meilleur choix.

Une liberté géométrique inégalée

La mâchoire est dotée de poignées complexes, d'un trou de pivotement et de canaux internes. La technologie MIM forme ces caractéristiques simultanément au cours de l'étape de moulage. Cette capacité de "forme nette" change la donne. Elle permet de créer des pièces presque complètes dès la sortie du four.

Sélection de matériaux haute performance

L'outil chirurgical nécessite de l'acier inoxydable 17-4 PH. Ce matériau offre une grande solidité et une excellente résistance à la corrosion. Il est également biocompatible. Lorsqu'on compare le moulage par injection de métaux au moulage sous pression, il s'agit là d'un élément clé de différenciation. Le moulage sous pression ne peut pas traiter l'acier inoxydable. Le processus MIM, y compris frittage16, Le système de gestion de l'information de l'Union européenne (UE) gère parfaitement des matériaux aussi avancés.

Précision et cohérence

Les appareils médicaux exigent des tolérances serrées pour des performances fiables. Notre analyse a montré que la MIM peut constamment maintenir des tolérances aussi serrées que ±0,3%. Ce niveau de précision est crucial pour la fonction de l'outil et est difficile à atteindre de manière rentable avec d'autres méthodes.

| Exigence | Comment le MIM y est parvenu |

|---|---|

| Géométrie complexe | Le moulage en forme de filet a permis de créer toutes les caractéristiques en une seule étape. |

| Besoins matériels | L'acier inoxydable 17-4 PH a été traité avec facilité. |

| Tolérances serrées | Précision dimensionnelle constante de ±0,3%. |

| Coût cible | Élimination d'un usinage important, réduisant le coût unitaire de plus de 50%. |

Cette étude de cas montre pourquoi le MIM était le choix idéal. Elle combine de manière unique une géométrie complexe, des matériaux très résistants et un bon rapport coût-efficacité pour la mâchoire chirurgicale. Il est donc supérieur à l'usinage traditionnel pour la production en grande série.

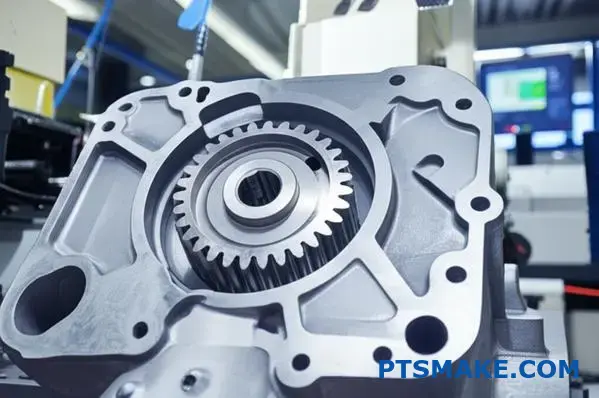

Analyser une étude de cas complexe : un composant moulé sous pression réussi.

Prenons un exemple concret : un carter de transmission automobile. Ce composant illustre parfaitement les avantages du moulage sous pression. Il est complexe, critique et produit en très grand nombre.

Facteurs clés de succès

Un boîtier de transmission doit répondre à des exigences strictes. Il doit être à la fois solide et léger. Il doit également supporter une chaleur intense. Le moulage sous pression permet de relever efficacement ces défis.

Les volumes de production élevés rendent le processus économique. Le coût initial de l'outillage est élevé, mais il est rentabilisé à long terme.

| Exigence | Avantage du moulage sous pression |

|---|---|

| Complexité des pièces | Création de pièces complexes en forme de filet |

| Allègement | Utilise des alliages d'aluminium ou de magnésium |

| Volume élevé | Coût par pièce extrêmement faible |

| Gestion de la chaleur | Excellentes propriétés thermiques |

Une analyse plus approfondie

Pourquoi le moulage sous pression a-t-il été le vainqueur incontesté pour cette pièce ? La décision se résume à une combinaison de science des matériaux, de besoins techniques et d'économie de production. Chacun de ces facteurs plaide directement en faveur de cette méthode.

Matériaux légers et solides

Dans l'industrie automobile, chaque gramme compte. L'utilisation d'aluminium moulé sous pression permet d'obtenir un boîtier robuste qui protège la transmission d'un véhicule. En même temps, il réduit considérablement le poids total du véhicule par rapport aux composants traditionnels en acier. L'efficacité énergétique s'en trouve améliorée.

Dissipation supérieure de la chaleur

Une transmission génère beaucoup de chaleur. La haute résistance de l'alliage d'aluminium conductivité thermique17 est essentiel. Le carter lui-même agit comme un énorme dissipateur de chaleur, éloignant la chaleur des engrenages et des fluides critiques. Cela évite la surchauffe et prolonge la durée de vie de la transmission.

La puissance de la production en grande série

L'investissement initial pour un moule moulé sous pression est substantiel. Il s'agit d'un point essentiel lorsque l'on compare le moulage par injection de métal au moulage sous pression. Toutefois, lorsqu'un fabricant a besoin de centaines de milliers de pièces identiques, le coût par pièce devient incroyablement bas. Cette échelle rend le moulage sous pression imbattable pour les composants produits en masse.

| Comparaison des processus | Le meilleur pour le logement ? | Principaux éléments à prendre en compte |

|---|---|---|

| Moulage sous pression | Oui, pour la production de masse | Coût initial élevé de l'outil, faible prix des pièces |

| Usinage CNC | Uniquement pour les premiers prototypes | Coût par pièce très élevé |

| Moulage au sable | Non, manque de précision/finition | Surface rugueuse, cycle plus lent |

L'étude de cas du carter de transmission montre que le moulage sous pression est la solution idéale. Il concilie la nécessité d'une résistance légère, d'une dissipation thermique efficace et d'une géométrie complexe avec les réalités économiques de la production automobile en grande série, ce qui prouve sa valeur.

Quand une approche hybride ou un moulage par insertion serait-il optimal entre le moulage par injection de métal (MIM) et la coulée sous pression ?

Parfois, un seul procédé de fabrication ne suffit pas. Que se passe-t-il si votre projet exige l'extrême résistance à l'usure de l'acier mais aussi la légèreté de l'aluminium ? C'est là qu'une approche hybride s'impose.

Combiner les points forts

Nous pouvons tirer parti du meilleur des deux mondes. Il s'agit d'insérer un composant MIM dans une pièce moulée sous pression plus grande. Cela permet de créer un produit multi-matériaux de qualité supérieure.

Un exemple pratique

Imaginez un engrenage en acier MIM à haute résistance. Il est placé à l'intérieur d'un carter en aluminium moulé sous pression, plus grand et plus léger, pendant la production.

| Technologie | Rôle dans la partie hybride | Principaux avantages |

|---|---|---|

| MIM | Insert résistant à l'usure | Assure une durabilité et une résistance localisées. |

| Moulage sous pression | Organe structurel principal | Offre un cadre léger et une forme complexe. |

Cette fusion optimise les performances et le poids.

Cette stratégie avancée est parfaite pour les défis complexes. Elle nous permet de créer des composants qu'il serait autrement impossible ou trop coûteux de fabriquer à partir d'un seul matériau. La discussion sur les moulage par injection de métaux et moulage sous pression néglige souvent ces combinaisons puissantes.

Le processus hybride en détail

Tout d'abord, nous produisons la petite pièce complexe par MIM. Il s'agit généralement d'un acier résistant à l'usure ou d'un alliage spécialisé. Il apporte de la résistance exactement là où c'est nécessaire.

Ensuite, cette pièce MIM finie est placée dans le moule de coulée sous pression. Elle fait office d'insert solide.

Le métal en fusion, comme l'aluminium ou le zinc, est ensuite injecté. Il s'écoule autour de l'insert MIM, créant un verrouillage mécanique robuste pendant qu'il se solidifie. La qualité du liaison interfaciale18 est essentielle pour l'intégrité de la pièce finale.

Dans le cadre de notre travail à PTSMAKE, nous avons guidé des clients tout au long de ce processus. Il leur permet d'obtenir une réduction significative du poids sans sacrifier la durabilité aux points critiques. Le résultat est un composant unique et intégré aux propriétés optimisées.

Fabrication hybride étape par étape

| Étape | Processus | Description |

|---|---|---|

| 1 | Fabrication MIM | Un composant précis en acier de haute densité est créé et fritté. |

| 2 | Placement de l'insert | La pièce MIM finie est placée robotiquement dans l'outil de moulage sous pression. |

| 3 | Surmoulage | L'aluminium en fusion est injecté, enveloppant l'insert MIM. |

| 4 | Partie finale | La pièce finale est éjectée, fusion sans couture de l'acier et de l'aluminium. |

La combinaison du MIM et du moulage sous pression permet de créer des pièces multimatériaux de qualité supérieure. Cette approche hybride tire parti de la résistance de précision du MIM et de la capacité structurelle légère du moulage sous pression, ce qui permet de résoudre des problèmes d'ingénierie complexes qu'un seul processus ne peut pas résoudre à lui seul.

Comment les traitements thermiques post-processus affectent-ils les propriétés finales des pièces entre le moulage par injection de métal (MIM) et le moulage sous pression ?

La façon dont une pièce métallique réagit à un traitement thermique n'est pas universelle. Elle dépend fortement de sa structure initiale. Il s'agit là d'un élément clé de différenciation entre le moulage par injection de métaux et le moulage sous pression.

Les pièces MIM se comportent très différemment des pièces moulées sous pression. Leurs réponses métallurgiques ouvrent la voie à diverses possibilités de performance.

Réponse métallurgique dans le MIM

Les pièces MIM, en particulier l'acier, sont frittées jusqu'à ce qu'elles atteignent une densité presque totale. Cette structure leur permet d'être traitées thermiquement comme les aciers corroyés traditionnels. Vous avez ainsi accès à un large éventail d'options de durcissement et de renforcement.

Options limitées en matière de moulage sous pression

Les pièces moulées sous pression ont une structure interne différente. Cela limite les types de traitements thermiques qu'elles peuvent subir. Bien qu'efficaces, les options sont plus limitées que dans le cas du MIM.

| Fonctionnalité | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Processus primaire | Frittage | Casting |

| Traitement typique de l'acier | Trempe et revenu, cémentation | Sans objet |

| Traitement typique de l'aluminium | Peu fréquent | Solution et vieillissement (T5, T6) |

| Amélioration de la propriété | Une grande polyvalence | Plus spécifique |

La différence essentielle réside dans le parcours du matériau. Les pièces MIM sont fabriquées à partir de poudres métalliques, fusionnées ensemble. Ce processus crée une microstructure uniforme à grain fin. Il est très réceptif aux traitements thermiques de transformation.

MIM : la voie vers la haute dureté

Chez PTSMAKE, nous utilisons souvent la trempe et le revenu sur les pièces en acier MIM. Cela permet d'augmenter considérablement la dureté et la résistance à la traction. Nous pouvons adapter ces propriétés précisément aux besoins du client.

La cémentation est un autre outil puissant pour le MIM. Elle crée une surface très dure tout en conservant la ductilité du noyau. C'est la solution idéale pour les pièces résistantes à l'usure.

Moulage sous pression : Amélioration de l'aluminium

Pour l'aluminium moulé sous pression, les objectifs sont différents. Les gaz piégés et la structure de la fonte empêchent une trempe agressive.

Cependant, des traitements comme le T5 et le T6 sont très efficaces. Les traitement thermique en solution19 suivie d'un vieillissement renforce la pièce en précipitant de fines particules dans la matrice d'aluminium.

Les résultats sont significatifs, mais ils s'inscrivent dans un cadre plus étroit. Il est possible d'améliorer la résistance et la dureté, mais pas au niveau de l'acier MIM trempé.

Comparaison des améliorations foncières

D'après nos tests internes, les améliorations immobilières réalisables varient considérablement.

| Propriété | Acier MIM (après traitement) | Aluminium moulé sous pression (post-traitement) |

|---|---|---|

| Augmentation de la dureté | Jusqu'à 300-400% | Jusqu'à 50-70% |

| Augmentation de la force | Jusqu'à 250-350% | Jusqu'à 40-60% |

| Changement de ductilité | Souvent réduit | Légèrement réduit |

Cela montre pourquoi le choix du processus est crucial. Le débat entre le moulage par injection de métaux et le moulage sous pression se résume souvent à ces exigences en matière de propriétés finales.

La structure métallurgique fondamentale dicte les résultats du traitement thermique. L'acier fritté du MIM offre une large gamme d'options de haute performance, tandis que le moulage sous pression permet des améliorations efficaces, bien que plus limitées, pour des alliages tels que l'aluminium. Il s'agit d'une considération essentielle dans la conception des pièces.

Évaluer l'impact de chaque processus sur le cycle de vie et la durabilité .

Lorsqu'il s'agit de choisir entre plusieurs procédés de fabrication, la durabilité est un facteur clé. L'impact sur l'environnement ne se limite pas à une seule étape. Il s'agit de l'ensemble du cycle de vie.

Nous devons comparer le moulage par injection de métal et le moulage sous pression du début à la fin. Cela inclut l'énergie, les déchets et l'utilisation des matériaux.

Consommation d'énergie par pièce

La consommation d'énergie est une préoccupation majeure. Les exigences du processus initial varient considérablement. Ce tableau offre une comparaison rapide basée sur notre analyse interne.

| Facteur | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Énergie initiale | Élevée (four pour le déliantage et le frittage) | Modéré (métal en fusion) |

| Énergie par pièce | Plus faible pour les petites pièces complexes | Plus bas pour les pièces simples et de grande taille |

Cette comparaison permet d'orienter les décisions. La taille et la complexité de votre pièce ont une grande importance.

Un regard plus approfondi sur le cycle de vie

La durabilité ne se limite pas à l'énergie utilisée pendant la production. Nous devons évaluer l'efficacité des matériaux et le potentiel de recyclage tout au long du processus. Chaque méthode présente des avantages distincts à cet égard.

Le MIM nécessite beaucoup d'énergie pour son processus en plusieurs étapes, y compris les étapes cruciales suivantes frittage20 phase. Cependant, il excelle dans la création de pièces de forme nette avec un minimum de déchets de matériaux. Les canaux et les matières premières peuvent souvent être réusinés et réutilisés directement.

Le moulage sous pression, quant à lui, est très efficace en matière de recyclage. Les déchets, les coulures et le trop-plein sont facilement refondus. Ce système en boucle fermée est très efficace. L'énergie nécessaire à la refonte est nettement inférieure à celle nécessaire au traitement du minerai brut.

La durabilité par la conception

Les choix de conception ont également un impact sur l'environnement.

MIM : Consolidation des pièces

Le MIM nous permet de combiner plusieurs composants en une seule pièce complexe. Cela réduit les étapes d'assemblage et l'utilisation globale de matériaux, ce qui est un grand avantage en termes de développement durable.

Moulage sous pression : Légèreté

Le moulage sous pression est idéal pour créer des pièces solides et légères à partir de matériaux tels que l'aluminium et le magnésium. Des pièces plus légères, en particulier dans l'automobile ou l'aérospatiale, réduisent la consommation de carburant tout au long de la durée de vie du produit.

| Aspect | Moulage par injection de métal (MIM) | Moulage sous pression |

|---|---|---|

| Type de déchets | Coureurs, matières premières | Scrap, runners, flash |

| Recyclabilité | Les coureurs sont souvent réutilisables | La ferraille est facilement refondue |

| Avantage de la conception | Consolidation partielle | Potentiel d'allègement |

Cette vision du cycle de vie donne une image plus claire du débat entre le moulage par injection et le moulage sous pression.

Le MIM et le moulage sous pression offrent tous deux des avantages uniques en matière de développement durable. Le MIM excelle dans la minimisation des déchets de matériaux initiaux grâce à la consolidation des pièces. La force du moulage sous pression réside dans sa capacité à recycler efficacement les déchets et à créer des composants légers qui économisent de l'énergie lors de leur utilisation.

Prêt à optimiser votre production ? PTSMAKE offre la précision !

Bénéficiez de devis gratuits et de conseils d'experts pour vos projets de moulage par injection de métal et de moulage sous pression. Contactez PTSMAKE dès aujourd'hui - notre équipe est prête à vous aider à obtenir des tolérances plus strictes, une production sans faille et une valeur exceptionnelle, du prototype à la production de masse. Demandez votre devis personnalisé dès maintenant !

Découvrez comment le comportement du flux de matières premières est essentiel pour créer des pièces moulées de haute qualité et sans défaut. ↩

Comprendre cette étape cruciale qui transforme la pièce "verte" en éliminant le liant polymère avant le frittage final. ↩

Comprendre comment les propriétés directionnelles d'un matériau peuvent avoir un impact sur la conception et l'intégrité structurelle de votre pièce. ↩

Découvrez comment ce procédé de métallurgie des poudres permet d'obtenir des pièces complexes et très résistantes. ↩

Découvrez comment les cycles de chauffage et de refroidissement répétés influencent l'intégrité structurelle des aciers à outils. ↩

Découvrez comment cette qualité de matériau affecte la résistance et les performances des pièces dans les applications critiques. ↩

Apprenez comment les différents agents peuvent avoir un impact sur la qualité des pièces, l'éjection et la texture de la surface finale. ↩

Découvrez comment l'obtention de composants de forme nette peut simplifier votre chaîne d'approvisionnement et réduire vos coûts totaux de fabrication. ↩

Découvrez comment ce processus de chauffage solidifie les poudres métalliques pour en faire des pièces solides et denses. ↩

Découvrez comment ce processus améliore la précision des pièces et les propriétés de la surface. ↩

Cliquez pour comprendre comment cette propriété du matériau affecte les performances du composant sous contrainte. ↩

Apprenez comment les coûts d'outillage sont répartis sur un cycle de production pour déterminer le coût final par pièce. ↩

Découvrez comment la répartition des coûts d'outillage sur le volume de production influe sur le prix final de la pièce. ↩

Comprendre comment un bloc fritté imite les propriétés finales d'une pièce MIM pour des essais fonctionnels plus précis. ↩

Découvrez comment une résistance uniforme du matériau dans toutes les directions a un impact sur les performances et la conception de votre pièce. ↩

Découvrez comment ce processus de chauffage transforme une poudre métallique en une pièce solide de haute densité. ↩

Découvrez pourquoi cette propriété des matériaux est essentielle pour concevoir des composants qui gèrent les contraintes thermiques. ↩

Découvrez comment la liaison entre des matériaux différents est créée et optimisée pour une résistance maximale de la pièce. ↩

Découvrez comment ce procédé améliore les propriétés mécaniques des alliages d'aluminium. ↩

Comprendre ce processus thermique clé qui définit la résistance des pièces MIM et leur profil énergétique. ↩