Les équipes de fabrication ont souvent du mal à trouver des matériaux qui combinent la coulabilité du fer traditionnel et les propriétés de résistance de l'acier. Vous avez besoin de pièces capables de gérer des géométries complexes tout en offrant des performances fiables, mais les matériaux standard vous obligent à faire des compromis sur la faisabilité de la fabrication ou sur les propriétés mécaniques.

La fonte nodulaire constitue une alternative efficace à la ‘fonte d'acier’ en combinant l'excellente coulabilité de la fonte grise avec des propriétés mécaniques proches de celles de l'acier, offrant une résistance et une ductilité supérieures à celles des fontes conventionnelles.

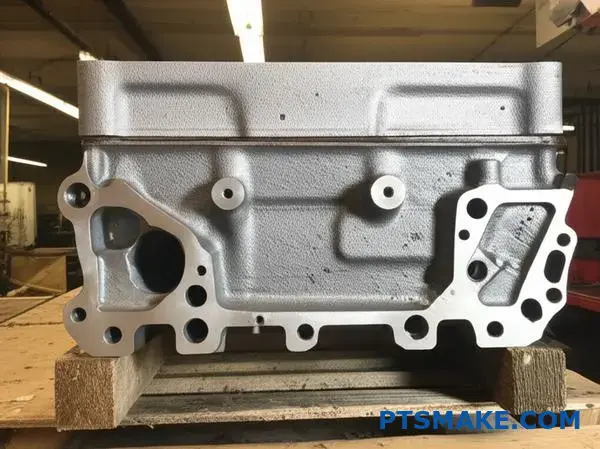

L'expérience que j'ai acquise en travaillant sur divers projets de moulage à PTSMAKE m'a permis de constater que le choix d'un matériau approprié a un impact direct sur la réussite de la fabrication et sur les performances du produit final. Ce guide couvre les aspects essentiels de la fonte nodulaire qui vous aideront à prendre des décisions éclairées pour votre prochain projet.

Qu'est-ce qui fait de la fonte nodulaire une alternative à l'acier moulé ?

Les ingénieurs sont souvent confrontés à un choix : la facilité de couler le fer ou la résistance de l'acier. Et si vous pouviez obtenir le meilleur des deux mondes ?

Un mélange unique

La fonte nodulaire offre cette combinaison unique. Elle s'adapte bien aux moules complexes, tout comme la fonte grise traditionnelle.

Résistance et ductilité

Pourtant, ses propriétés mécaniques sont beaucoup plus proches de celles de l'acier. Cela lui confère une résistance surprenante et la capacité de se plier sans se rompre. Voyons une comparaison rapide.

| Propriété | Fer gris | Fer nodulaire | Acier moulé |

|---|---|---|---|

| Castabilité | Excellent | Très bon | Juste |

| La force | Faible | Haut | Très élevé |

| Ductilité | Très faible | Bon | Excellent |

La différence essentielle réside dans la microstructure du matériau. La fonte grise contient du graphite sous forme de flocons. Ces flocons créent des points de contrainte internes, ce qui explique sa fragilité.

Le secret est dans le graphite

La fonte nodulaire, en revanche, contient graphite sphéroïdal1. Obtenus par l'ajout d'éléments spécifiques au cours de la production, ces nodules ronds permettent à la matrice métallique de s'écouler autour d'eux. Cette structure élimine les points de tension internes que l'on trouve dans la fonte grise.

Il en résulte un matériau d'une ductilité et d'une résistance aux chocs impressionnantes. Il supporte les chocs et les charges lourdes bien mieux que son homologue en fonte grise, se comportant presque comme de l'acier.

La performance en détail

Nos tests internes à PTSMAKE révèlent des avantages évidents en termes de performances, ce qui en fait un choix convaincant.

| Propriété mécanique | Fer nodulaire (60-40-18) | Acier à faible teneur en carbone (1020) |

|---|---|---|

| Résistance à la traction (MPa) | 414 | 420 |

| Limite d'élasticité (MPa) | 276 | 350 |

| Élongation (%) | 18 | 25 |

Une alternative intelligente

Cette combinaison unique en fait une alternative rentable à l'acier moulé. Elle nous permet de produire des pièces durables et complexes sans les coûts plus élevés et les difficultés de moulage associés à l'acier. C'est un choix stratégique pour équilibrer performance et budget.

En bref, la structure spéciale en graphite de la fonte nodulaire lui confère une résistance et une ductilité supérieures. Elle comble efficacement le fossé entre la facilité de moulage du fer et les performances robustes de l'acier, ce qui en fait un matériau d'ingénierie très polyvalent.

Comment les différentes qualités de fer nodulaire sont-elles classées ?

Comprendre les qualités de fer nodulaire est plus simple qu'il n'y paraît. La clé réside dans la convention d'appellation. La plupart des nuances suivent un système standard, comme l'ASTM A536.

Ce système utilise trois chiffres pour définir les propriétés du matériau. Il s'agit d'un code simple qui indique aux ingénieurs ce qu'ils peuvent attendre des performances du matériau.

Le code à trois chiffres

Décortiquons un grade courant : 65-45-12. Chaque chiffre représente une propriété mécanique clé, mesurée dans des unités spécifiques. Ce code rend la sélection des matériaux claire et précise.

| Nombre | Propriété | Unité | Valeur minimale |

|---|---|---|---|

| 65 | Résistance à la traction | ksi | 65 |

| 45 | Limite d'élasticité | ksi | 45 |

| 12 | Pourcentage d'allongement | % | 12 |

Cette norme d'appellation élimine les conjectures. Elle fournit les données essentielles nécessaires à la conception de pièces solides et fiables.

La norme ASTM A536 est largement utilisée car elle se concentre sur les propriétés mécaniques les plus critiques pour les ingénieurs concepteurs. Lors de la sélection d'une fonte nodulaire, ces chiffres vous serviront de guide. Chez PTSMAKE, nous commençons toujours par nos clients.

Comprendre les propriétés

Résistance à la traction et à l'élasticité

Les deux premiers chiffres concernent la force. Les résistance à la traction2 est la contrainte maximale que le matériau peut supporter avant de se rompre. La limite d'élasticité est le point où le matériau commence à se déformer de manière permanente.

Pour les ingénieurs, la limite d'élasticité est souvent plus importante. Concevoir une pièce pour qu'elle fonctionne en dessous de sa limite d'élasticité permet d'éviter qu'elle ne se plie ou ne se déforme sous des charges d'exploitation normales.

L'importance de l'élongation

Le troisième chiffre, l'allongement, mesure la ductilité. Il indique dans quelle mesure le matériau peut s'étirer ou se déformer avant de se rompre.

Un pourcentage d'allongement plus élevé signifie que le matériau est plus tolérant. Il peut supporter des surcharges ou des impacts inattendus sans défaillance catastrophique. Cette caractéristique est cruciale pour les composants essentiels à la sécurité dans l'industrie automobile ou les machines industrielles.

Voici une comparaison rapide de deux catégories courantes avec lesquelles nous travaillons.

| Grade | Résistance minimale à la traction (ksi) | Limite d'élasticité minimale (ksi) | Allongement minimum (%) |

|---|---|---|---|

| 65-45-12 | 65 | 45 | 12 |

| 80-55-06 | 80 | 55 | 6 |

Comme vous pouvez le constater, la nuance 80-55-06, plus résistante, est moins ductile que la nuance 65-45-12. Ce compromis est une considération fondamentale dans la sélection des matériaux.

La norme ASTM A536 classe la fonte nodulaire en fonction de trois paramètres clés : la résistance minimale à la traction, la limite d'élasticité et le pourcentage d'allongement. Ce système fournit aux ingénieurs les données essentielles nécessaires pour sélectionner le matériau approprié à leur application spécifique, en équilibrant la résistance et la ductilité.

Quelles sont les principales catégories de fonte nodulaire ?

La véritable valeur de la fonte nodulaire réside dans sa polyvalence. Cette adaptabilité provient de sa structure matricielle interne. En contrôlant cette structure, nous pouvons adapter ses propriétés mécaniques.

Cela permet une large gamme d'applications. Les principales classifications sont basées sur la matrice du métal.

| Catégorie de grade | Caractéristique principale | Meilleur pour |

|---|---|---|

| Ferritique | Ductilité et ténacité maximales | Pièces nécessitant une résistance aux chocs |

| Perlitique | Grande solidité et résistance à l'usure | Composants soumis à de fortes contraintes, tels que les engrenages |

| Ferritique-Pearlitique | Propriétés équilibrées | Pièces d'ingénierie à usage général |

Le choix de la bonne nuance est essentiel pour les performances. Une structure équilibrée Ferritique-Pearlitique est souvent un choix de premier ordre. Elle offre un mélange fiable de résistance et de ductilité pour de nombreux composants.

Cependant, certaines applications sont plus exigeantes. C'est là que les qualités spéciales entrent en jeu.

Grade de spécialité : Fonte ductile austénitique (ADI)

L'ADI représente une avancée significative en termes de performances. Elle est produite par un traitement thermique isotherme3 de l'industrie automobile. Il en résulte un matériau doté d'une combinaison exceptionnelle de propriétés.

Ce matériau comble le fossé entre la fonte et l'acier moulé. D'après notre expérience à PTSMAKE, l'ADI peut souvent remplacer les pièces forgées en acier. Il offre une résistance comparable pour un poids inférieur et des coûts de fabrication potentiellement réduits.

Voici une comparaison simplifiée basée sur nos données de test.

| Type de matériau | Résistance à la traction typique | Avantage principal |

|---|---|---|

| Fer nodulaire perlitique | 600-800 MPa | Bonne résistance à l'usure |

| ADI (haut niveau) | >1200 MPa | Résistance et durée de vie supérieures |

| Acier forgé (par exemple, 1045) | ~625 MPa (recuit) | Haute ténacité |

Le choix de l'ADI nécessite un examen attentif des conditions de contrainte et d'usure de l'application.

La structure de la matrice détermine fondamentalement les performances de la fonte nodulaire. Des nuances ferritiques ductiles à l'ADI à haute résistance, chaque catégorie répond à des besoins d'ingénierie spécifiques. Faire le bon choix est crucial pour la réussite et la longévité de la pièce finale.

Quelles sont les applications typiques d'une nuance ferritique ?

Les nuances ferritiques excellent lorsque la ténacité et la ductilité sont plus importantes que la résistance pure. Pensez aux composants critiques pour la sécurité.

Leur capacité à se déformer sans se fracturer est un avantage clé. Elles sont donc idéales pour les systèmes sous pression.

Pièces sous pression

Les composants tels que les vannes, les pompes et les raccords doivent résister à la pression interne. La fonte ductile ferritique permet d'éviter les défaillances catastrophiques. Au lieu de cela, ils peuvent se déformer légèrement, ce qui constitue un avertissement.

Composants nécessitant une haute ténacité

Ces matériaux absorbent également bien l'énergie. Ils sont utilisés pour les pièces qui subissent des impacts ou des charges soudaines.

| Domaine d'application | Exemple de composant | Propriété critique |

|---|---|---|

| Systèmes de fluides | Corps de vanne | Ductilité |

| Machines lourdes | Boîtiers de boîte de vitesses | Résistance aux chocs |

| Infrastructure | Raccords de tuyauterie | Solidité |

Chez PTSMAKE, nous recommandons fréquemment les qualités ferritiques pour les applications où la défaillance n'est pas envisageable. Le choix ne porte pas seulement sur la résistance à une charge spécifiée, mais aussi sur le comportement du matériau lorsqu'il est poussé au-delà de ses limites.

La ductilité comme mécanisme de sécurité

Pour les pièces sous pression, une ductilité élevée empêche les ruptures fragiles. Une fissure dans un matériau à haute résistance et à faible ductilité peut se propager instantanément. Un composant en fonte nodulaire ferritique, en revanche, cédera et se déformera d'abord. Ce changement visible permet souvent d'intervenir avant qu'une défaillance complète ne se produise.

Résistance aux chocs dans le monde réel

Prenons l'exemple de composants automobiles tels que les bras de suspension ou les rotules de direction. Ces pièces doivent absorber une énergie d'impact importante lors d'une collision. Un matériau qui se brise à l'impact est dangereux. Un matériau ferritique se plie et se déforme, absorbant l'énergie et renforçant la sécurité du véhicule. La vérification de cette performance implique souvent un processus tel que Essai d'impact Charpy4 pour quantifier la ténacité du matériau.

D'après les données de nos projets, cette caractéristique fait des nuances ferritiques un choix fiable.

| L'industrie | Application typique | Besoin essentiel en matière d'ingénierie |

|---|---|---|

| Automobile | Composants de la suspension | Absorption d'énergie |

| Pétrole et gaz | Brides et raccords | Intégrité de la pression |

| Agriculture | Boîtiers d'essieu de tracteur | Résistance aux chocs et aux charges |

| Municipalités | Couvercles de trous d'homme | Durabilité et résistance |

Les nuances ferritiques sont spécifiées pour les applications où la fiabilité et la sécurité sont primordiales. Leur ductilité et leur ténacité garantissent que les pièces se déforment de manière prévisible sous l'effet de contraintes ou d'impacts extrêmes, ce qui permet d'éviter des défaillances soudaines et catastrophiques dans des systèmes critiques tels que les appareils à pression et les composants automobiles.

Où les qualités perlitiques sont-elles couramment utilisées dans la pratique ?

Les nuances perlitiques excellent là où la résistance est primordiale. On les trouve souvent dans des environnements soumis à de fortes contraintes. Dans ces cas, la ductilité est moins critique.

Automobile et machines lourdes

Pensez aux composants qui travaillent dur tous les jours. Les vilebrequins, les engrenages et les bielles en sont de parfaits exemples. Ils doivent résister à une usure constante et à des charges élevées.

Le choix du matériau est crucial pour ces pièces.

| Composant | Exigence principale | Pourquoi Pearlitic Grade ? |

|---|---|---|

| Engrenages | Résistance à l'usure | Prévient l'usure des dents sous l'effet de la charge |

| Vilebrequins | Haute résistance | Supporte les forces de combustion |

| Arbres d'essieu | Résistance à la fatigue | Résiste aux cycles de stress répétés |

Ces applications exigent des performances robustes. Les grades Pearlitic les offrent de manière constante.

Voyons plus en détail pourquoi ce compromis est judicieux. Pourquoi sacrifier la ductilité au profit d'une résistance supérieure ? C'est une décision d'ingénierie nécessaire pour certaines pièces.

Dans les applications exigeantes, la défaillance commence souvent par l'usure ou la déformation, et non par la flexion.

Le compromis entre résistance et ductilité

Un vilebrequin n'a pas besoin d'être flexible. Il doit rester rigide sous les forces immenses et répétitives des pistons du moteur. Toute déformation peut entraîner une défaillance catastrophique.

La fonte nodulaire perlitique apporte la rigidité nécessaire. Ses caractéristiques internes microstructure5 est à l'origine de cette haute performance. La perlite lamellaire crée un matériau robuste et très résistant à l'usure.

Cette structure interne est fondamentalement différente des qualités plus ductiles.

Composants structurels à haute résistance

Nous spécifions également ces qualités pour les composants structurels. Il s'agit notamment de bâtis de machines ou de pièces pour les presses hydrauliques. Ces composants sont soumis à des charges constantes et importantes.

Ils doivent conserver leur forme précise pour assurer la précision des opérations. Grâce à nos projets antérieurs, nous savons que les qualités perlitiques présentent un fluage minimal sous une contrainte soutenue.

Voici une comparaison rapide pour une application d'engrenage :

| Propriété | Qualité perlitique | Grade ferritique |

|---|---|---|

| Résistance à la traction | Haut | Modéré |

| Résistance à l'usure | Excellent | Juste |

| Ductilité | Plus bas | Haut |

| Usinabilité | Bon | Excellent |

Pour un équipement durable, le choix est clair. Chez PTSMAKE, nous aidons nos clients à faire ce choix. Ainsi, la pièce finale répond parfaitement aux exigences opérationnelles.

Les nuances perlitiques constituent le meilleur choix pour les pièces à haute résistance telles que les vilebrequins et les engrenages. Leur microstructure robuste offre une excellente résistance à l'usure. Elles sont donc idéales pour les applications où la résistance et la durabilité sont plus importantes que la flexibilité.

Quelles sont les normes internationales qui régissent la spécification de la fonte nodulaire ?

Lorsque votre projet s'étend à l'échelle mondiale, il ne suffit pas de s'appuyer sur les normes ASTM. D'autres régions ont leurs propres spécifications pour la fonte nodulaire.

Il est essentiel de comprendre ces normes mondiales. Elle permet de s'assurer que les spécifications de vos matériaux sont respectées de manière cohérente, quel que soit le lieu de fabrication de vos pièces. Les principales normes sont l'ISO 1083 et la norme japonaise JIS G5502.

Connaître leurs équivalents permet d'éviter toute confusion dans les achats. Elle permet de maintenir l'intégrité de la conception dans les chaînes d'approvisionnement internationales.

| Corps standard | Région commune | Norme clé pour le fer nodulaire |

|---|---|---|

| ISO | International | ISO 1083 |

| EN (CEN) | L'Europe | EN 1563 |

| JIS | Japon | JIS G5502 |

Entrons dans le vif du sujet. Ces normes sont plus simples qu'il n'y paraît, chacune d'entre elles étant dotée d'un système de dénomination logique qui révèle les propriétés du matériau.

Norme européenne (EN 1563 / ISO 1083)

La norme européenne utilise une désignation claire. Par exemple, en EN-GJS-500-7, Les chiffres vous disent tout. 500‘ est la résistance minimale à la traction en MPa et ’7‘ est le pourcentage d'allongement minimal. C'est un système simple et efficace.

Normes industrielles japonaises (JIS G5502)

Le système JIS est tout aussi direct. Un grade commun est FCD450. La mention ‘FCD’ indique qu'il s'agit d'une fonte ductile. Le ‘450’ indique sa résistance minimale à la traction en MPa.

Les propriétés uniques du fer nodulaire sont dues à la répartition uniforme des éléments suivants graphite sphéroïdal6 dans la matrice de fer. Chez PTSMAKE, nous utilisons ces connaissances pour garantir la cohérence des matériaux pour chaque projet de nos clients. Cela permet d'établir des références croisées précises entre les matériaux.

Voici une comparaison rapide de quelques équivalences courantes avec lesquelles nous travaillons fréquemment.

| Standard | Désignation du grade | Résistance à la traction min. Résistance à la traction (MPa) | Min. Allongement (%) |

|---|---|---|---|

| ASTM (USA) | A536 65-45-12 | 448 | 12 |

| ISO / EN | EN-GJS-450-10 | 450 | 10 |

| JIS (Japon) | FCD450-10 | 450 | 10 |

Alors que les normes ASTM prévalent aux États-Unis, les normes ISO et JIS sont essentielles pour la fabrication à l'échelle mondiale. La compréhension de leurs équivalents garantit une qualité constante et des spécifications précises pour vos pièces en fonte nodulaire, quel que soit le lieu de fabrication.

Un plan d'action à multiples facettes pour la prévention

Un plan d'action solide est votre meilleure défense contre la porosité de retrait. Il ne s'agit pas d'une solution miracle. Il s'agit plutôt d'une combinaison de plusieurs ajustements.

Nous nous concentrerons sur quatre domaines clés. Il s'agit de la conception des colonnes montantes, de l'utilisation des manchons, de la température de coulée et de la chimie des matériaux.

Chacun d'entre eux joue un rôle essentiel. En les optimisant tous, vous pouvez alimenter efficacement la coulée. Cela permet d'obtenir une pièce finale solide et sans défaut.

| Stratégie | Objectif principal | Niveau d'impact |

|---|---|---|

| Taille de l'élévateur | Fournir un plus grand réservoir de métal en fusion | Haut |

| Manches exothermiques | Maintenir la colonne montante en fusion pendant une période plus longue | Haut |

| Température de coulée | Contrôler la vitesse et le schéma de solidification | Moyen |

| Composition chimique | Réduire le retrait global du liquide par rapport au solide | Haut |

Cette approche combinée permet d'obtenir les résultats les plus fiables.

Augmentation de la taille et de l'efficacité des colonnes montantes

La colonne montante doit être la dernière partie du moulage à se solidifier. Pour ce faire, sa taille est essentielle. Une colonne montante plus grande contient plus de métal en fusion, agissant comme un réservoir. Elle alimente la pièce moulée pendant qu'elle refroidit et se rétracte.

Utilisation des manchons exothermiques

Les manchons exothermiques changent la donne. Ces manchons sont placés autour de la colonne montante. Lorsque le métal en fusion remplit le moule, le manchon déclenche une réaction exothermique. Cette réaction génère de la chaleur, ce qui permet de maintenir le métal de la colonne montante à l'état liquide pendant beaucoup plus longtemps. Ce temps prolongé lui permet d'alimenter plus efficacement les sections épaisses.

Optimisation de la température de coulée

La température de coulée est un équilibre délicat. Une température plus élevée peut améliorer la fluidité. Cependant, elle augmente également le volume total de rétraction.

Inversement, une température plus basse réduit le retrait. Mais elle risque de provoquer une solidification prématurée, à l'origine d'autres défauts. Nous avons constaté qu'une température de coulée légèrement plus basse et soigneusement contrôlée donne souvent les meilleurs résultats. Elle nécessite un contrôle précis.

Ajustement de la composition chimique

Enfin, nous pouvons ajuster la chimie de l'alliage. Pour les matériaux tels que la fonte nodulaire, nous nous concentrons sur l'équivalent carbone (EC). Un EC plus élevé favorise l'expansion du graphite pendant solidification eutectique7. Cette expansion compense une partie du rétrécissement.

| Ajustement | Effet sur la rétraction | Matériau typique |

|---|---|---|

| Augmentation de l'équivalent carbone | Diminue la tendance | Fers à repasser |

| Ajouter des inoculants | Favorise une solidification uniforme | Divers alliages |

| Contrôle du phosphore | Réduction de la plage de solidification | Aciers |

Cette approche métallurgique s'attaque au problème à sa source.

Une stratégie efficace combine une conception optimisée des colonnes montantes avec des manchons exothermiques, un contrôle précis de la température et des ajustements chimiques intelligents. Cette méthode holistique constitue la solution la plus robuste pour prévenir la porosité de retrait dans les sections épaisses.

Comment équilibrer le coût et la performance lors de la sélection des matériaux ?

Le choix des matériaux s'apparente souvent à un exercice d'équilibriste. Il y a le coût d'un côté et la performance de l'autre. Ce compromis est parfaitement illustré par la fonte nodulaire.

L'histoire de deux fers à repasser : Pearlitic contre ADI

Comparons deux qualités populaires. Tout d'abord, il y a la qualité perlitique standard ‘telle que coulée’. Il s'agit d'un choix solide et rentable pour de nombreuses applications.

Il y a ensuite la fonte ductile austémperée (ADI). Elle offre une solidité et une résistance à l'usure supérieures, mais son prix initial est plus élevé.

Le point de décision initial

Votre choix dépend entièrement des exigences de l'application. Le coût initial est-il le principal critère ou la durabilité à long terme n'est-elle pas négociable ?

| Qualité des matériaux | Coût initial | Performance |

|---|---|---|

| Fonte ductile perlitique | Plus bas | Standard |

| Fonte ductile austénitique (ADI) | Plus élevé | Supérieure |

Le prix plus élevé de l'ADI n'est pas arbitraire. Il résulte directement d'un processus de traitement thermique spécialisé connu sous le nom d'ADI. aseptisation8. Ce cycle thermique soigneusement contrôlé transforme la microstructure du matériau. Il crée une matrice unique qui offre des propriétés mécaniques exceptionnelles.

Le véritable coût de la performance

Alors qu'une nuance perlitique ‘telle que coulée’ est moins chère à produire, le traitement d'ADI ajoute des étapes de fabrication. Cela augmente le coût par pièce. Toutefois, cet investissement se traduit directement par des caractéristiques de performance supérieures.

Dans le cadre de projets antérieurs de PTSMAKE, nous avons pu constater que cette solution s'avérait payante pour des applications exigeantes. Pour les composants tels que les engrenages ou les supports soumis à de fortes contraintes, la durabilité accrue de l'ADI est essentielle.

Quand les dépenses supplémentaires sont-elles justifiées ?

La décision devient claire lorsque la défaillance d'une pièce n'est pas envisageable. L'amélioration de la ténacité et de la résistance à l'usure de l'ADI se traduit par une durée de vie plus longue. Cela réduit les coûts de maintenance et de remplacement pendant toute la durée de vie du produit.

Les résultats de nos tests montrent des gains significatifs avec l'ADI.

| Propriété | Fonte ductile perlitique | Fonte ductile austénitique (ADI) |

|---|---|---|

| Résistance à la traction | Bon | Excellent |

| Résistance à l'usure | Bon | Excellent |

| Ductilité | Modéré | Haut |

Cela fait d'ADI l'investissement à long terme le plus judicieux pour les composants critiques.

Le choix entre la fonte ductile perlitique et l'ADI est une analyse classique du rapport coût/performance. L'une offre des économies immédiates, tandis que l'autre offre une durabilité supérieure et une valeur à long terme pour les applications exigeantes, ce qui justifie l'investissement initial plus élevé.

Débloquez votre prochain avantage en fonte nodulaire avec PTSMAKE

Améliorez vos projets grâce aux solutions supérieures en fonte nodulaire de PTSMAKE ! Notre équipe est spécialisée dans les pièces moulées personnalisées de haute précision, adaptées à vos exigences exactes. Envoyez-nous votre demande de prix dès aujourd'hui et découvrez la fiabilité, l'expertise et l'efficacité qui distinguent PTSMAKE dans le domaine de la fabrication de précision à l'échelle mondiale.

Découvrez comment cette structure microscopique unique confère au fer nodulaire sa résistance et sa ductilité impressionnantes. ↩

Cliquez pour comprendre comment cette propriété critique influe sur la sélection des matériaux et la performance des pièces. ↩

Découvrez comment ce traitement thermique unique confère aux composants en fonte ductile une résistance et une ténacité supérieures. ↩

Découvrez cette méthode d'essai essentielle pour mesurer la ténacité et la résistance aux chocs d'un matériau. ↩

Découvrez comment la structure interne d'un matériau dicte ses propriétés mécaniques afin d'améliorer les choix de conception. ↩

Découvrez comment cette microstructure unique confère à la fonte nodulaire une résistance et une ductilité supérieures à celles des autres fontes. ↩

Comprendre comment ce processus de solidification spécifique a un impact direct sur l'intégrité du moulage et la qualité de la pièce finale. ↩

Découvrez comment ce processus de traitement thermique spécialisé améliore la résistance et la ténacité des matériaux. ↩