Trouver le bon fabricant de pièces moulées en cuivre peut sembler insurmontable lorsque votre projet exige précision et fiabilité. Vous devez faire face à des sélections d'alliages complexes, à des décisions de processus et à des exigences de qualité qui peuvent faire ou défaire les performances de votre composant.

PTSMAKE est spécialisée dans le moulage de cuivre sur mesure grâce à des procédés avancés de moulage en sable, de moulage à la cire perdue et de moulage permanent. Nous fournissons des composants en cuivre de précision, du prototype à la production, aux fabricants d'équipements aérospatiaux, automobiles, électroniques et industriels, avec une qualité fiable et des délais de livraison respectés.

J'ai travaillé avec de nombreuses équipes d'ingénieurs qui ont du mal à prendre des décisions concernant le moulage du cuivre. La complexité technique est grande - du choix entre le laiton C83600 et le bronze d'aluminium C95400 à la sélection de la bonne méthode de coulée pour votre géométrie. Ce guide présente les connaissances essentielles dont vous avez besoin pour prendre des décisions éclairées et travailler efficacement avec votre fournisseur de pièces moulées.

Quand choisir le moulage en sable ou le moulage à la cire perdue pour les alliages de cuivre ?

Le choix de la bonne méthode de coulée du cuivre est crucial. Il a une incidence sur la qualité, le coût et le délai de production de votre pièce. Le moulage en sable et le moulage à la cire perdue sont tous deux populaires pour les alliages de cuivre.

Cependant, ils excellent dans des domaines différents. Le meilleur choix dépend entièrement des besoins spécifiques de votre projet.

Nous les comparerons sur la base de critères pratiques. Il s'agit notamment de l'état de surface, de la précision dimensionnelle et du coût de l'outillage. La compréhension de ces différences vous aidera à faire le bon choix pour vos composants en cuivre.

| Fonctionnalité | Moulage au sable | Moulage à la cire perdue |

|---|---|---|

| Meilleur pour | Grandes pièces, faible volume | Pièces complexes, haute finition |

| Coût de l'outillage | Faible | Haut |

| Finition de la surface | Rugueux | Lisse |

Pour faire le bon choix, il faut d'abord comprendre les compromis. Il ne s'agit pas d'un "meilleur" procédé en général. Il s'agit de trouver la meilleure solution pour votre application spécifique d'alliage de cuivre.

Analyse des principaux facteurs de production

Décortiquons les facteurs critiques qui déterminent la décision. Ces éléments influencent les performances et le budget de votre pièce finale. Chez PTSMAKE, nous guidons d'abord nos clients à travers ces questions.

Finition de surface et précision dimensionnelle

Le moulage à la cire perdue permet d'obtenir une finition de surface supérieure. Cette qualité permet souvent de réduire ou d'éliminer la nécessité d'un usinage secondaire. Le moulage au sable, par nature, produit une texture de surface plus rugueuse qui peut nécessiter un traitement ultérieur.

La précision dimensionnelle suit la même logique. Nos tests montrent que le moulage à la cire perdue permet d'obtenir des tolérances plus serrées.

| Paramètres | Moulage au sable | Moulage à la cire perdue |

|---|---|---|

| Finition de la surface (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Tolérance typique | ±0,8 mm | ±0,15 mm |

Équilibrer le coût, le volume et la complexité

L'outillage pour le moulage en sable est simple et moins coûteux. Il est donc idéal pour les prototypes et les faibles volumes de production. Le moulage à la cire perdue nécessite des moules complexes et coûteux.

Toutefois, pour les gros volumes, le coût d'outillage plus élevé du moulage à la cire perdue est justifié. Il permet de réduire les coûts par pièce grâce à la diminution de la main-d'œuvre et de la finition. Le moulage à la cire perdue s'impose également pour les pièces complexes aux détails compliqués. Les rapport sable-métal1 est l'une des nombreuses variables que nous analysons lors du moulage au sable afin d'optimiser la qualité et le coût.

Le choix entre le moulage en sable et le moulage à la cire perdue pour les alliages de cuivre est un équilibre stratégique. Vous devez mettre en balance les coûts d'outillage initiaux avec les coûts par pièce, la finition de surface souhaitée et la complexité de la pièce. Chaque projet a une solution optimale unique.

Quels sont les compromis pratiques entre les différents alliages de fonderie de cuivre ?

Pour choisir le bon alliage de cuivre, il faut équilibrer des propriétés essentielles. Comparons trois choix courants pour les projets de moulage de cuivre. Chacun d'entre eux a une fonction différente dans la fabrication.

Nous nous concentrerons sur les alliages C83600, C95400 et C17200. Il s'agit d'alliages avec lesquels nous travaillons fréquemment chez PTSMAKE.

Leurs compromis en termes de coût, de résistance et de coulabilité sont importants. Les comprendre permet d'éviter des erreurs coûteuses au niveau de la production. Cette connaissance est essentielle pour obtenir de bons résultats.

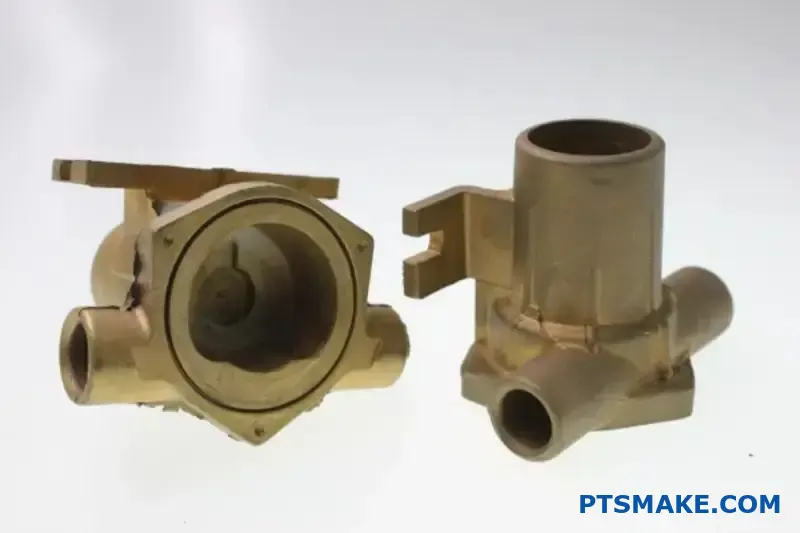

Approfondissons les aspects pratiques. Le laiton rouge au plomb C83600 est le cheval de bataille. Sa teneur en plomb améliore l'usinabilité mais peut poser des problèmes environnementaux. Il est fiable pour les applications non critiques telles que les vannes et les raccords.

Le bronze d'aluminium C95400 est une bête différente. Sa résistance est impressionnante, souvent comparée à celle de l'acier. Cet alliage présente également une excellente résistance à la corrosion. galvaudage2 sous de lourdes charges. Cependant, il peut être plus difficile à couler en raison de sa couche d'oxyde d'aluminium, qui nécessite des techniques de fonderie spécialisées.

Le cuivre au béryllium C17200 est un choix de premier ordre. Après traitement thermique, sa résistance est inégalée parmi les alliages de cuivre. Mais cette performance a un coût élevé. La manipulation de la poussière de béryllium exige également des protocoles de sécurité stricts, ce qui rend la fabrication encore plus complexe.

Voici une comparaison rapide basée sur notre expérience des projets :

| Alliage | Avantage principal | Principal inconvénient | Application typique |

|---|---|---|---|

| C83600 | Excellente coulabilité, faible coût | Résistance moindre, teneur en plomb | Plomberie, quincaillerie générale |

| C95400 | Haute résistance, résistance à l'usure | Difficile à couler/souder | Roulements, pièces marines |

| C17200 | Résistance et conductivité maximales | Coût élevé, problèmes de sécurité | Aérospatiale, électronique |

Ce tableau aide les clients à visualiser rapidement les compromis. Le choix dépend toujours des exigences techniques et budgétaires spécifiques du projet.

Chaque alliage de cuivre offre un équilibre distinct. Le laiton rouge plombé est économique et facile à travailler. Le bronze d'aluminium offre solidité et résistance à l'usure. Le cuivre au béryllium offre des performances de premier ordre, mais à un coût supérieur et avec une complexité de fabrication accrue.

Comment les procédés de moulage du cuivre sont-ils classés en fonction du matériau et de l'objectif du moule ?

La principale façon de classer les méthodes de coulée du cuivre est le type de moule. Nous pouvons les diviser en deux groupes fondamentaux. Ce choix initial détermine le coût, les détails et la vitesse de production.

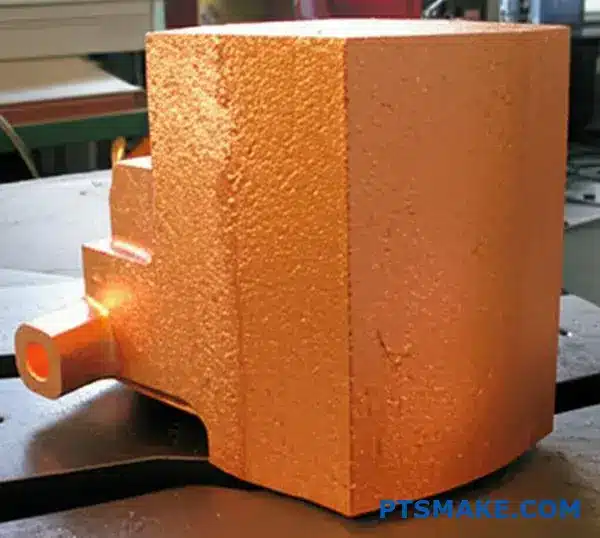

Moules perdus

Ces moules ne sont utilisés qu'une seule fois. Après solidification du métal, le moule est cassé pour récupérer la pièce. Cette méthode est idéale pour les géométries complexes et les prototypes.

Moules permanents

Comme leur nom l'indique, ces moules sont réutilisables. Ils sont généralement fabriqués en métal et peuvent produire des milliers de pièces. C'est la solution idéale pour la fabrication en grande série.

| Type de moule | Réutilisation | Avantage principal |

|---|---|---|

| Fin de vie | Usage unique | Liberté de conception |

| Permanent | Multi-usages | Vitesse de production |

Comprendre cette division de base est la première étape dans la sélection du meilleur procédé de moulage.

Décortiquons davantage ces catégories. Chaque sous-processus offre des compromis uniques. Chez PTSMAKE, nous insistons toujours sur la nécessité de faire le bon choix dès le départ. Cela permet d'éviter des refontes coûteuses par la suite.

Un regard plus attentif sur les moules expansibles

Ces méthodes sont connues pour leur polyvalence.

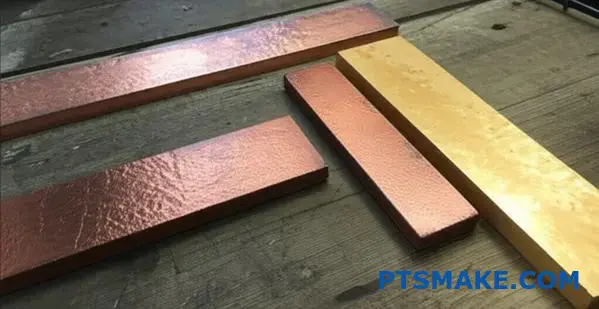

Moulage au sable

Il s'agit d'un procédé de coulée du cuivre très répandu. Un moule est formé à partir de sable mélangé à un liant. C'est un excellent procédé pour les pièces de grande taille. Cependant, sa finition de surface est plus rugueuse. Le sable perméabilité3 est un facteur clé, car il permet aux gaz de s'échapper et évite les défauts.

Moulage de la coquille

Cette méthode utilise une fine coquille durcie de sable et de résine. Elle produit des pièces avec une finition plus lisse et une meilleure précision dimensionnelle que le moulage au sable standard. Il s'agit d'une solution intermédiaire intéressante.

Moulage à la cire perdue

Souvent appelé "fonte à la cire perdue", ce procédé offre la plus grande précision. Il est parfait pour créer des pièces en cuivre très complexes avec d'excellents états de surface. En contrepartie, le coût unitaire est plus élevé.

Un regard plus attentif sur les moules permanents

Ils sont conçus pour une production de masse efficace.

Coulée par gravité

Le cuivre fondu est versé dans un moule métallique réutilisable, qu'il remplit par gravité. Ce procédé permet d'obtenir de bonnes propriétés mécaniques et convient à une large gamme d'alliages de cuivre.

Moulage sous pression

Il s'agit d'injecter du métal en fusion dans un moule sous haute pression. Cette technique est extrêmement rapide, mais elle est moins courante pour les alliages de cuivre en raison de leur température de fusion élevée, qui peut entraîner une usure rapide des moules.

| Processus | Bénéfice principal | Candidature commune |

|---|---|---|

| Moulage au sable | Faible coût de l'outil | Grandes vannes, roues à aubes |

| Moulage à la cire perdue | Détails importants | Petits composants complexes |

| Coulée par gravité | Bon équilibre | Raccords de plomberie, quincaillerie |

Le moulage du cuivre n'est pas une solution unique. Chaque projet a des exigences uniques.

La principale classification pour le moulage du cuivre repose sur le choix entre des moules non réutilisables et des moules permanents. Ce choix a une incidence directe sur le coût du projet, la complexité des pièces et le volume de production. Le choix du bon sous-processus est essentiel pour répondre aux exigences spécifiques de conception des alliages de cuivre.

Quel est le système de classification des défauts de coulée de cuivre les plus courants ?

Pour résoudre les problèmes, il faut d'abord les comprendre. Un système clair est essentiel. Il nous aide à diagnostiquer les problèmes sans conjecture.

Dans la fonderie de cuivre, nous regroupons les défauts en quatre types principaux. Cette approche structurée nous aide à trouver plus rapidement la cause première. Elle évite de réparer la mauvaise chose.

Principales catégories de défauts

Nous classons les défauts en fonction de leur origine. Cela nous permet de savoir où chercher la solution.

| Catégorie de défaut | Exemples courants |

|---|---|

| Relatif à l'embouteillage | Mauvais résultats, arrêts à froid |

| Solidification | Rétrécissement, larmes chaudes |

| Liées au gaz | Porosité, trous d'air |

| Moisissures et matériaux | Inclusions de sable, croûtes |

Ce cadre constitue la base d'un dépannage efficace.

Une approche systématique transforme l'analyse des défauts. Elle permet de passer de solutions aléatoires à des solutions ciblées. Cette approche est cruciale pour les pièces de fonderie de cuivre de haute qualité. Chez PTSMAKE, nous nous appuyons sur cette logique pour nous assurer que chaque pièce est conforme aux spécifications. Il s'agit du contrôle des processus.

Le pouvoir diagnostique de la catégorisation

Chaque catégorie correspond à une étape différente du processus de moulage. S'agit-il d'un problème de remplissage ? Nous vérifions la conception des portes et la température de coulée. S'agit-il d'un défaut de gaz ? Nous examinons le traitement de la matière fondue et la perméabilité du moule.

Cette méthode permet de distinguer les défauts qui se ressemblent. Par exemple, la porosité gazeuse et la porosité de retrait peuvent être confondues. Mais leurs causes sont complètement différentes. Comprendre la formation des porosité interdendritique4 est un parfait exemple de cette analyse approfondie.

Du diagnostic à la solution

En identifiant correctement le groupe du défaut, nous pouvons en retracer l'origine. Cela permet de trouver la bonne solution. Cela permet d'économiser du temps et des matériaux.

| Domaine de la cause première | Catégorie de défaut | Solution potentielle |

|---|---|---|

| Conception du système de déclenchement | Relatif à l'embouteillage | Ajuster la taille des coulures, augmenter la vitesse d'écoulement |

| Composition de l'alliage | Solidification | Modifier l'alliage, améliorer le système d'alimentation |

| Manipulation des matières fondues | Liées au gaz | Dégazer correctement le métal en fusion |

| État des moisissures | Moisissures et matériaux | Améliorer la qualité du sable, utiliser un meilleur revêtement |

Cette réflexion structurée permet d'éviter les problèmes récurrents. Elle permet de mettre en place un processus de fabrication plus fiable.

Il est essentiel de classer les défauts de coulée du cuivre. En les regroupant en problèmes de remplissage, de solidification, de gaz et de moisissure, nous disposons d'un cadre de diagnostic clair. Cette méthode systématique nous aide à identifier rapidement les causes profondes et à mettre en œuvre des solutions efficaces pour une qualité constante.

Comment la géométrie de la pièce détermine-t-elle le choix de la méthode de moulage optimale ?

La géométrie de la pièce est le facteur le plus critique. C'est le plan qui nous indique quelle méthode de coulée fonctionnera et laquelle échouera.

Défis liés à l'épaisseur de la paroi

Les parois minces sont difficiles à remplir complètement. Elles se refroidissent trop vite et risquent de présenter des défauts. Les sections épaisses, quant à elles, peuvent entraîner des problèmes de retrait et de porosité.

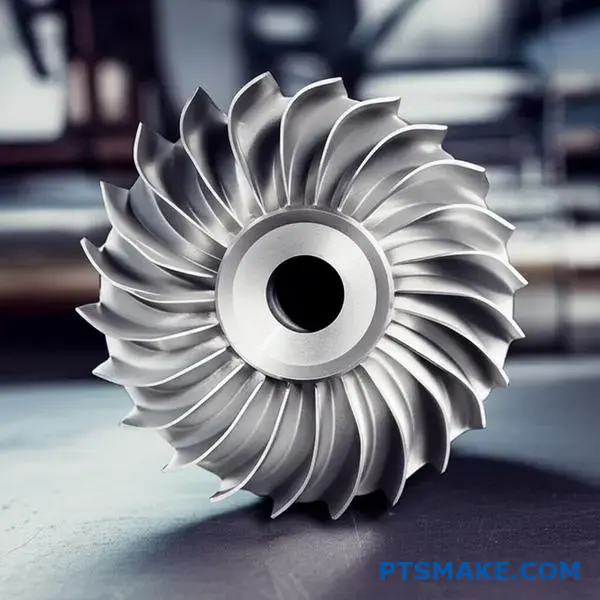

Complexité : Simplicité et complexité

Un simple bloc présente peu de contraintes. Mais une roue à aubes complexe avec des pales incurvées exige un processus capable de reproduire les détails les plus fins avec précision.

| Fonctionnalité | Bloc simple | Roue complexe |

|---|---|---|

| Géométrie | Basique, solide | Intrinsèque, à parois minces |

| Processus | Moulage au sable | Moulage à la cire perdue |

| Coût | Faible | Haut |

Au-delà de la forme de base, des caractéristiques géométriques spécifiques réduisent encore davantage vos choix. Chaque détail ajoute une contrainte qui oriente vers un chemin de fabrication idéal. Chez PTSMAKE, nous analysons ces détails de près.

Cavités internes et noyaux

Si votre pièce comporte des passages internes, vous aurez besoin de noyaux. Le moulage en sable est une excellente solution. Il utilise des noyaux de sable qui s'enlèvent facilement après le moulage. Cette méthode fonctionne bien pour les pièces creuses.

Le moulage à la cire perdue permet également de réaliser des formes internes complexes. Il utilise un modèle en cire qui est fondu, laissant une cavité pour le métal.

Tolérances et état de surface

Quelle doit être la précision de votre pièce ? Des tolérances faibles permettent d'utiliser des méthodes plus simples comme le moulage au sable. Cette méthode présente l'avantage de réduire le coût de l'outillage.

Toutefois, pour des tolérances serrées et des finitions lisses, le moulage sous pression ou le moulage à la cire perdue sont supérieurs. Ces méthodes permettent d'obtenir des pièces de forme presque nette. Cela réduit la nécessité d'un usinage secondaire. Haute précision perméabilité5 du matériau du moule est un facteur déterminant.

Taille et poids totaux

La taille a une grande importance dans le domaine du moulage. Les pièces de très grande taille, comme les blocs moteurs, sont généralement fabriquées par moulage en sable. Le processus est très évolutif.

Les pièces de petite taille et de grand volume conviennent parfaitement au moulage sous pression. C'est le cas pour des matériaux tels que l'aluminium ou les alliages de zinc. Pour les applications spécialisées telles que le moulage de cuivre à haute conductivité, la géométrie guidera à nouveau le choix entre le sable, la cire perdue ou une autre méthode.

Les caractéristiques géométriques telles que l'épaisseur des parois, les cavités, les tolérances et la taille sont décisives. Ce ne sont pas des détails mineurs. Ces facteurs guident directement la sélection du processus de moulage le plus efficace et le plus fiable pour transformer votre conception en une pièce physique réussie.

Quelles sont les catégories de procédés de finition post-coulée pour le cuivre ?

La finition d'une coulée de cuivre brut est un processus en plusieurs étapes. Chaque étape a un objectif spécifique. Elle permet à la pièce de passer de l'état brut à celui de produit fini.

Nous regroupons ces processus en catégories clés. Cela permet de rationaliser la production et de garantir la qualité.

L'épouillage : Le premier nettoyage

L'ébarbage permet d'éliminer l'excès de matière de la pièce coulée. Il s'agit notamment des portes, des élévateurs et des solins. C'est la première étape essentielle après le refroidissement de la pièce.

Traitement de surface

Ensuite, nous traitons la surface. Cela permet de nettoyer le moulage et de le préparer pour les étapes ultérieures. Des procédés tels que le grenaillage permettent d'obtenir une finition uniforme et propre.

| Stade | Objectif | Équipements communs |

|---|---|---|

| Fettling | Enlever le matériel indésirable | Scies, meules, outils de coupe |

| Traitement de surface | Nettoyer et texturer la surface | Machine de grenaillage ou de sablage |

Après le nettoyage initial, nous passons à l'affinage des propriétés et des dimensions de la pièce. Le traitement thermique et l'usinage final sont essentiels. Ces étapes déterminent les performances et la précision finales de la pièce moulée en cuivre. Chez PTSMAKE, nous contrôlons soigneusement ces étapes pour chaque projet.

Traitement thermique

Le traitement thermique modifie la microstructure des alliages de cuivre. Cela permet d'améliorer leurs propriétés mécaniques telles que la résistance et la dureté. Il n'est pas toujours nécessaire, mais il est vital pour les applications de haute performance.

Recuit

Le recuit ramollit le cuivre. Il améliore la ductilité et soulage les tensions internes créées lors de la coulée. La pièce est chauffée à une température spécifique, puis lentement refroidie.

Solutionner

Certains alliages de cuivre bénéficient de la recherche de solutions6. Il s'agit de chauffer l'alliage pour dissoudre les éléments d'alliage en une solution solide. Un refroidissement rapide emprisonne ensuite ces éléments. Ce processus prépare l'alliage au durcissement par vieillissement, ce qui augmente considérablement sa résistance.

Usinage final

L'usinage final permet d'obtenir les dimensions précises et les tolérances serrées requises par la conception. À l'aide de machines à commande numérique, nous créons la forme finale, les filets et les caractéristiques avec une grande précision.

| Étape du processus | Méthode spécifique | Objectif |

|---|---|---|

| Traitement thermique | Recuit | Augmentation de la ductilité, réduction des tensions |

| Traitement thermique | Solutionner | Préparation au durcissement par vieillissement |

| Usinage final | Fraisage/tournage CNC | Atteindre les dimensions finales de la pièce |

La finition post-coulée comprend quatre étapes clés : l'ébarbage, le traitement de surface, le traitement thermique et l'usinage final. Cette approche systématique transforme un moulage brut en un composant précis et fonctionnel qui répond à toutes les spécifications et garantit des performances fiables dans son application finale.

Quelles sont les différences entre le moulage permanent et le moulage sous pression pour le cuivre ?

Le point de fusion élevé du cuivre est le facteur le plus important. Il dicte toute l'approche de la coulée du cuivre. Cette propriété fondamentale crée une distinction claire entre le moulage permanent et le moulage sous pression.

Le choix de la méthode a un impact direct sur le matériau du moule, la pression et la vitesse de production. Il est essentiel de comprendre ces différences pour tout projet impliquant des composants en cuivre moulé. Vous trouverez ci-dessous une comparaison rapide de ces différentiateurs clés.

| Fonctionnalité | Moulage en moule permanent | Moulage sous pression |

|---|---|---|

| Pression | Alimentation par gravité | Injection à haute pression |

| Matériau du moule | Fer, acier | Métaux réfractaires |

| Taux de production | Plus bas | Plus élevé |

| Coût de l'outillage | Modéré | Très élevé |

Le principal défi pour le moulage sous pression du cuivre est son point de fusion de plus de 1080 °C. Les aciers à outils standard pour le moulage sous pression, tels que le H13, ne peuvent pas résister longtemps à cette température extrême. Les aciers à outils standard pour le moulage sous pression, tels que le H13, ne peuvent pas résister longtemps à cette température extrême. Ils perdent rapidement leur dureté et se fissurent.

Cette dégradation rapide est un cas classique de défaillance des matériaux. Les cycles thermiques intenses et répétés provoquent de graves fatigue thermique7 dans l'acier du moule. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons vu des moules standard devenir inutilisables après quelques cycles seulement avec des alliages de cuivre à haute température.

Le dilemme des matériaux de moulage

Pour y remédier, le moulage sous pression du cuivre nécessite des moules fabriqués à partir de métaux réfractaires. Des matériaux tels que le molybdène et le tungstène sont nécessaires car leurs points de fusion sont beaucoup plus élevés. C'est la seule solution viable pour une production en grande quantité.

Cependant, ces matériaux sont incroyablement chers et difficiles à usiner. Cela augmente considérablement le coût de l'outillage par rapport au moulage en moule permanent ou au moulage sous pression pour l'aluminium ou le zinc.

Pression, taux et complexité

Le moulage en moule permanent utilise la gravité, ce qui réduit considérablement les contraintes exercées sur le moule. Cela permet d'utiliser des matériaux de moulage plus conventionnels et plus abordables, ce qui le rend adapté aux petites séries.

Le moulage sous pression, quant à lui, utilise une pression immense pour remplir la cavité du moule. Cela permet de créer des pièces complexes avec des parois minces, mais ajoute également une contrainte extrême sur les moules réfractaires déjà coûteux.

| Aspect | Moule permanent pour le cuivre | Moulage sous pression du cuivre |

|---|---|---|

| Taille de pièce typique | De petite à grande taille | Petite à moyenne |

| Complexité | Simple à modéré | Possibilité de parois hautes et minces |

| Défi principal | Des temps de cycle plus lents | Usure et coût extrêmes des moules |

Les principales différences sont dues à la chaleur du cuivre. Le moulage sous pression est plus rapide et permet de produire des pièces complexes, mais il nécessite des moules en métal réfractaire coûteux. Le moulage en moule permanent est plus lent et plus simple, offrant une solution d'outillage plus rentable pour les faibles volumes.

Quelle est la structure d'une norme de qualité type pour les pièces coulées en cuivre ?

Examinons une norme typique, comme la norme ASTM B824 pour les alliages de cuivre. Elle fournit une feuille de route claire. Cela garantit que tout le monde - de la fonderie à l'utilisateur final - est sur la même longueur d'onde.

Il ne s'agit pas d'un simple document. C'est un langage commun pour la qualité.

Principales sections d'une norme

Une norme bien structurée couvre tous les aspects critiques de la production. Elle permet d'éviter les conjectures et les litiges. Vous trouverez ci-dessous une structure courante.

| Section | Objectif |

|---|---|

| Champ d'application | Définit les types d'alliages et de moulages couverts. |

| Composition | Liste des pourcentages d'éléments chimiques requis. |

| Mécanique | Spécifie les exigences en matière de résistance et de dureté. |

| Défauts | Fixe des limites pour les défauts visuels et internes. |

| Certification | Il décrit la documentation nécessaire. |

Un regard plus approfondi sur le cadre de la norme

La compréhension de chaque section est la clé d'un approvisionnement réussi. Elle vous permet de spécifier exactement ce dont vous avez besoin pour votre application. Chez PTSMAKE, nous utilisons ces normes quotidiennement. Elles sont à la base de chaque pièce moulée en cuivre de haute qualité que nous produisons.

Composition chimique

Cette section est précise. Elle détaille les pourcentages exacts de cuivre, d'étain, de zinc et d'autres éléments. S'écarter de cette recette peut modifier radicalement les performances et les propriétés de la pièce finale.

Essais de propriétés mécaniques

La norme définit ici la résistance du matériau. Elle impose des essais de résistance à la traction, de limite d'élasticité et d'allongement. Ces essais confirment que la pièce moulée peut résister aux contraintes mécaniques de l'utilisation prévue.

Défauts autorisés

Aucun casting n'est parfait. Cette section fixe des limites réalistes. Elle couvre les défauts visuels tels que la porosité de surface. Elle aborde également les problèmes internes. Les normes définissent les niveaux acceptables pour ces défauts, en utilisant souvent les critères suivants normes radiographiques8 pour la solidité interne.

Ce tableau présente une comparaison simplifiée.

| Type de défaut | Méthode d'inspection | Exemple de critères |

|---|---|---|

| Porosité de surface | Inspection visuelle | Nombre maximal de pores par pouce carré. |

| Rétrécissement interne | Radiographique (rayons X) | Radiographies de référence ASTM E446. |

| Fissures | Visuel, ressuage | Aucune fissure visible n'est autorisée. |

Certification et documentation

Enfin, cette partie exige une preuve. Le fabricant doit fournir un certificat. Ce document confirme que la pièce moulée en cuivre répond à toutes les exigences chimiques et mécaniques spécifiées, garantissant ainsi une traçabilité totale.

Les normes telles que l'ASTM fournissent un plan détaillé. Elles définissent tout, de la composition chimique aux protocoles d'essai et aux défauts acceptables. Cette structure garantit que chaque pièce moulée en cuivre répond aux exigences techniques exactes en matière de fiabilité et de performance dans les applications exigeantes.

Comment choisir le traitement thermique optimal pour une pièce moulée ?

Le choix du bon traitement thermique pour une coulée de cuivre est crucial. Il ne s'agit pas seulement de chauffer et de refroidir. Il s'agit d'obtenir les propriétés spécifiques exigées par votre application. Les différents alliages de cuivre réagissent très différemment.

Guide de décision rapide

Pour les alliages de cuivre courants, c'est l'objectif qui dicte le processus. Qu'il s'agisse d'assouplir le matériau ou d'augmenter considérablement sa résistance, il existe un chemin thermique spécifique à suivre.

| Famille d'alliages | Objectif principal | Traitement thermique recommandé |

|---|---|---|

| Cuivre pur / laiton | Réduction des contraintes, amélioration de la ductilité | Recuit (réduction des contraintes) |

| Bronzes (par exemple, bronze à l'étain) | Amélioration de la ténacité, réduction de la dureté | Recuit |

| Cuivre au béryllium (BeCu) | Maximiser la résistance et la dureté | Solution Treatment + Aging |

| Chrome Cuivre | Améliorer la conductivité et la résistance | Solution Treatment + Aging |

Ce guide permet de simplifier la sélection initiale.

Comprendre les processus clés

Chaque processus de traitement thermique a une fonction métallurgique unique. Une mauvaise application peut ruiner une coulée parfaitement bonne. Examinons les méthodes les plus courantes que nous utilisons chez PTSMAKE pour les alliages de cuivre.

Recuit de détente

Le recuit est essentiellement un processus de ramollissement. Nous chauffons la pièce moulée en cuivre à une température spécifique et la maintenons à cette température. Cela permet à la structure cristalline interne de se réaligner, ce qui soulage les tensions accumulées pendant le moulage ou l'usinage.

Les principaux avantages sont les suivants :

- Amélioration de la ductilité et de la formabilité.

- Réduction du risque de fissuration par corrosion sous contrainte.

- Un matériau plus stable et plus uniforme.

Traitement des solutions et vieillissement

Cette procédure en deux étapes est réservée aux durcissable par précipitation9 des alliages, comme le cuivre au béryllium (BeCu). C'est ainsi que nous obtenons une résistance remarquable de ces matériaux.

Étape 1 : Traitement de la solution

Tout d'abord, nous chauffons la pièce à haute température. Les éléments de durcissement (comme le béryllium) sont ainsi dissous uniformément dans le cuivre, créant une solution solide. Ensuite, nous procédons à une trempe rapide pour fixer cette structure en place.

Étape 2 : Vieillissement (durcissement par précipitation)

Ensuite, la pièce coulée est réchauffée à une température plus basse pendant une durée déterminée. Cela permet aux éléments dissous de précipiter sous forme de particules très fines et dures dans la structure du grain du métal. Ces particules agissent comme des obstacles au mouvement des dislocations, ce qui augmente considérablement la résistance et la dureté de l'alliage.

Il est essentiel de choisir le bon traitement thermique pour une coulée de cuivre. Le recuit améliore la ductilité en réduisant les contraintes. Pour les alliages à haute résistance comme le BeCu, un traitement en solution et un processus de vieillissement en deux étapes sont nécessaires pour obtenir des propriétés mécaniques optimales pour des applications exigeantes.

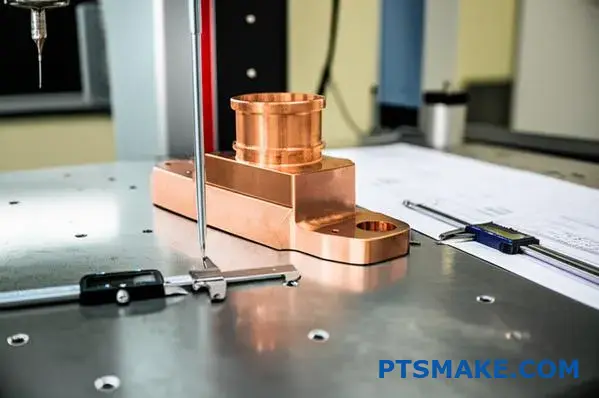

Quelle est l'approche méthodique du contrôle dimensionnel d'une pièce moulée ?

Une procédure d'assurance qualité (AQ) solide est la base d'un contrôle dimensionnel fiable. Plus qu'une simple mesure, c'est un système. Cela permet de s'assurer que chaque pièce moulée répond aux spécifications requises.

Le cadre de base de l'AQ

Nous commençons par sélectionner les outils de mesure appropriés. Ensuite, nous identifions toutes les dimensions critiques à partir du dessin technique. Ce processus systématique minimise les erreurs et garantit la cohérence.

Étapes essentielles de l'assurance qualité

| Étape | Description | Objectif principal |

|---|---|---|

| Sélection des outils | Choisissez parmi les pieds à coulisse, les MMT, etc. | Adapter l'outil à la tolérance |

| Définir les dimensions | Identifier les caractéristiques critiques sur le dessin. | Assurer la fonctionnalité des pièces |

| Créer un protocole | Normaliser le processus de mesure. | Obtenir la répétabilité |

| Résultats du document | Enregistrer systématiquement toutes les données. | Permettre le contrôle des processus |

Cette méthode structurée est essentielle pour toutes les pièces. Elle est particulièrement importante pour les composants complexes tels qu'un fonte de cuivre avec des tolérances serrées.

Choisir les bons outils de mesure

Le choix de l'outil d'inspection dépend entièrement de la complexité de la pièce et des exigences de tolérance. Pour des contrôles simples et rapides, des pieds à coulisse numériques ou des micromètres sont souvent suffisants.

Toutefois, pour les pièces moulées présentant des géométries complexes ou des tolérances très serrées, une machine à mesurer tridimensionnelle (MMT) est indispensable. Une MMT fournit des points de données 3D très précis, offrant une image complète des dimensions de la pièce. Chez PTSMAKE, nous adaptons toujours l'outil d'inspection aux exigences spécifiques du projet.

Du dessin au protocole

Le dessin technique est notre seule source de vérité. Nous l'examinons méticuleusement afin d'identifier les dimensions critiques pour la fonction et les tolérances associées. Ce sont les caractéristiques qui ont un impact direct sur les performances de la pièce moulée lors de son assemblage final.

Sur la base de ces caractéristiques critiques, nous établissons un protocole de mesure formel. Ce document est un guide étape par étape pour nos inspecteurs de la qualité. Il précise comment, où et dans quel ordre mesurer la pièce. Ce processus détaillé fait partie d'un domaine plus vaste appelé métrologie10.

L'importance de la documentation

Chaque mesure est soigneusement enregistrée. Ces données constituent bien plus qu'un simple rapport de réussite ou d'échec. Elles alimentent une boucle d'amélioration continue. Nous utilisons ces résultats pour contrôler la stabilité de notre processus de moulage et fournir un retour d'information exploitable.

Une procédure d'assurance qualité systématique est essentielle pour le contrôle dimensionnel. Elle implique de sélectionner les bons outils, de définir les tolérances critiques à partir des dessins et de suivre un protocole de mesure strict. La documentation complète le processus, garantissant une qualité et un contrôle constants pour chaque pièce moulée produite.

Partenaire de PTSMAKE pour des solutions expertes de moulage de cuivre

Prêt à faire passer votre projet de coulée de cuivre à la vitesse supérieure ? Contactez PTSMAKE pour obtenir un devis rapide et détaillé. Notre équipe est spécialisée dans les solutions de précision adaptées à vos besoins. Nous vous garantissons la qualité, la fiabilité et des prix compétitifs. Envoyez votre demande dès maintenant et rendez votre approvisionnement plus efficace grâce à PTSMAKE !

En savoir plus sur ce paramètre clé qui affecte la qualité et le coût du moulage en sable. ↩

Découvrez comment les propriétés des matériaux peuvent prévenir les dommages de surface et la défaillance des composants dans les applications à forte charge. ↩

Découvrez comment les caractéristiques des moules affectent directement la qualité finale et l'intégrité de vos pièces de cuivre moulées. ↩

Comprendre les détails microstructuraux de la formation de ce type de porosité courante et comment l'éviter. ↩

Découvrez comment cette propriété est cruciale pour prévenir les défauts de gaz et garantir une coulée de haute qualité. ↩

Comprenez comment ce processus thermique améliore la résistance et les performances d'alliages de cuivre spécifiques pour des applications exigeantes. ↩

Apprenez comment les cycles répétés de chauffage et de refroidissement provoquent la défaillance des matériaux dans les moules de coulée. ↩

Comprenez comment l'inspection par rayons X permet de détecter les défauts cachés afin de garantir l'intégrité structurelle de vos pièces moulées. ↩

Découvrez la science métallurgique qui permet à ces alliages spécialisés d'atteindre une résistance supérieure. ↩

Explorez ce lien pour comprendre les principes fondamentaux de la science de la mesure et son importance dans la fabrication. ↩