Vous êtes à la recherche d'un fabricant de pièces moulées en aluminium fiable, mais le marché est inondé de fournisseurs qui promettent la précision mais offrent une qualité irrégulière, des retards dans les délais et une communication médiocre qui laissent vos projets dans l'incertitude.

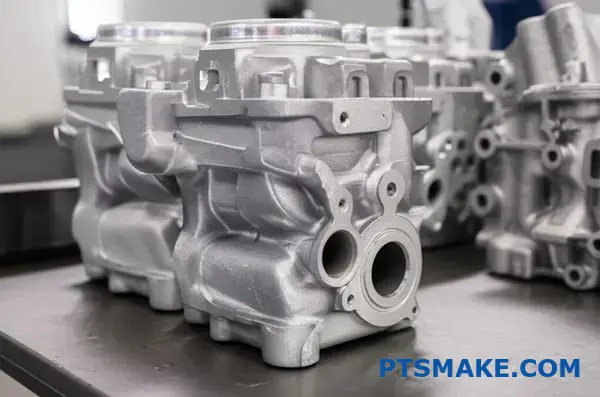

PTSMAKE est spécialisée dans le moulage sous pression d'aluminium à l'aide de procédés avancés à haute et basse pression. Elle fournit des pièces de précision, du prototype à la production complète, pour les secteurs de l'aérospatiale, de l'automobile et de l'électronique.

Choisir le bon partenaire de fonderie ne se limite pas à comparer des devis. La réussite de votre projet dépend de votre compréhension des processus de moulage, de la sélection des alliages, des normes de qualité et des flux de production. Ce guide présente les connaissances essentielles dont vous avez besoin pour prendre des décisions éclairées et éviter des erreurs de fabrication coûteuses.

Quelles sont les principales catégories de procédés de moulage de l'aluminium ?

Le choix du bon procédé de moulage de l'aluminium est vital. Votre décision a un impact sur le coût, la vitesse de production et la qualité des pièces. Imaginez une carte avec deux routes principales.

L'une d'entre elles utilise des moules qui sont détruits après une seule utilisation. L'autre consiste à utiliser des moules durables et réutilisables pour la production en grande série. Chacune de ces voies présente des avantages uniques.

Principales familles de casting

La première étape consiste à comprendre ces familles fondamentales. Elle permet de réduire considérablement le nombre d'options possibles.

| Processus Famille | Type de moule | Cas d'utilisation courante |

|---|---|---|

| Moulage au sable | Expendable (sable) | Grandes pièces, prototypes |

| Moulage sous pression | Permanent (acier) | Pièces complexes en grande quantité |

| Moulage à la cire perdue | Expendable (Céramique) | Pièces complexes et de haute précision |

Cette carte simplifie un paysage industriel complexe.

La différence fondamentale réside dans le matériau du moule et sa durée de vie. Ce seul facteur crée deux catégories distinctes de moulage en aluminium.

Moulage à chaud

Dans ces procédés, le moule est créé pour une seule coulée. Il est cassé pour récupérer la pièce finie. Le moulage au sable et le moulage à la cire perdue font partie de ce groupe.

Le moulage au sable utilise un moule fait de sable comprimé. Il est idéal pour les grands composants et les prototypes. Le moule perméabilité1 permet aux gaz de s'échapper, ce qui est essentiel.

Le moulage à la cire perdue utilise un moule en céramique. Il offre une excellente finition de surface et est idéal pour les formes très complexes.

Moulage en moule permanent

Dans ce cas, les moules sont généralement usinés en acier. Ils sont utilisés pour des milliers de cycles, ce qui les rend rentables pour la production de masse.

Le moulage sous pression est l'exemple le plus courant. L'aluminium en fusion est injecté sous pression dans la cavité du moule. Il en résulte des pièces d'une excellente précision dimensionnelle.

Le tableau ci-dessous présente le mécanisme de base de chacun d'entre eux.

| Processus de coulée | Mécanisme de base | Avantage principal |

|---|---|---|

| Moulage au sable | Alimenté par gravité dans un moule en sable | Faible coût d'outillage, pièces de grande taille |

| Moulage à la cire perdue | Métal en fusion coulé dans une coquille en céramique | Grande complexité, détails fins |

| Moulage sous pression | Injection à haute pression dans une matrice en acier | Cycles rapides, haute précision |

| Moule permanent | Alimenté par gravité dans un moule en acier | Meilleure finition que le moulage au sable |

Le moulage de l'aluminium se divise en deux catégories : les moules non réutilisables et les moules permanents. La première est destinée aux faibles volumes et aux conceptions complexes. La seconde est destinée à la production de gros volumes où les coûts d'outillage peuvent être répartis sur de nombreuses pièces, ce qui est un service essentiel de PTSMAKE.

Comment les alliages d'aluminium sont-ils désignés et regroupés pour la coulée ?

Il est essentiel de comprendre les désignations des alliages d'aluminium. Il ne s'agit pas d'un simple ensemble de chiffres aléatoires. Il s'agit d'un code qui indique la famille et la composition de l'alliage. Ce système, établi par l'Association de l'aluminium, nous aide à sélectionner le bon matériau.

Le format est généralement AXXX.X. Le premier chiffre indique l'élément d'alliage principal. C'est l'indice le plus important pour connaître ses propriétés. Pour toute personne impliquée dans fonte d'aluminium, La maîtrise de ce système est fondamentale.

Les principaux groupes d'alliages

Voici une brève présentation des principales séries d'alliages de fonderie :

| Série | Principal(s) élément(s) d'alliage |

|---|---|

| 1xx.x | 99.00% Minimum Aluminium |

| 2xx.x | Cuivre (Cu) |

| 3xx.x | Silicium (Si) + Cuivre (Cu) et/ou Magnésium (Mg) |

| 4xx.x | Silicium (Si) |

| 5xx.x | Magnésium (Mg) |

| 7xx.x | Zinc (Zn) |

| 8xx.x | Étain (Sn) |

Ce tableau simple est le point de départ de la sélection des matériaux.

Décoder le système de désignation

Décortiquons un peu plus le système AXXX.X. Le premier chiffre, comme nous l'avons vu, identifie le groupe d'alliage principal. Les deuxième et troisième chiffres identifient l'alliage spécifique au sein de ce groupe. Il s'agit essentiellement de numéros arbitraires attribués à des compositions uniques.

Le chiffre après la virgule est également important. Un ".0" indique une coulée finale, tandis qu'un ".1" ou ".2" signifie un lingot avec des limites de composition spécifiques. Cette distinction est essentielle pour les fonderies. Le préfixe "A" précédant les chiffres signifie une modification mineure de la composition originale de l'alliage.

Groupements pratiques pour la coulée

Dans nos projets à PTSMAKE, nous regroupons les alliages en fonction des besoins de l'application. Par exemple, la série 3xx.x est le cheval de bataille du moulage sous pression. L'A380 est un choix de premier ordre en raison de son excellent équilibre entre la coulabilité, les propriétés mécaniques et le coût. On le trouve dans tous les domaines, des blocs moteurs aux boîtiers électroniques.

L'A356, un autre alliage de la série 3xx.x, est populaire pour le moulage en sable et le moulage permanent. Il offre une grande résistance à la corrosion et une bonne soudabilité, ce qui le rend idéal pour les pièces de l'aérospatiale et de l'automobile. La série 5xx.x, principalement alliée au magnésium, offre une résistance supérieure à la corrosion, en particulier dans les environnements marins. Le silicium de la série 3xx.x contribue à créer une résistance à la corrosion supérieure, en particulier dans les environnements marins. eutectique2 microstructure, ce qui améliore la fluidité de la coulée.

| Alliage | Série | Méthode de coulée courante | Caractéristiques principales |

|---|---|---|---|

| A380 | 3xx.x | Moulage sous pression | Excellente fluidité, étanchéité à la pression, bonne résistance |

| A356 | 3xx.x | Sable, moule permanent | Haute résistance, bonne résistance à la corrosion, soudable |

| 518 | 5xx.x | Moulage sous pression | Excellente résistance à la corrosion, bonne finition |

| 6061 | 6xx.x | Wrought (parfois Cast) | Bonne résistance, soudabilité, usinabilité |

Bien que le 6061 soit principalement un alliage corroyé, ses propriétés en font une référence familière pour les ingénieurs.

Le système de désignation est une feuille de route. Il guide les ingénieurs et les fabricants vers les principaux ingrédients de l'alliage et ses performances probables. Ce code simplifie la sélection des matériaux et garantit que la pièce finale répond à toutes les spécifications du projet, de la solidité à la résistance à la corrosion.

Comment la composition de l'alliage d'aluminium dicte-t-elle son comportement pratique en matière de moulage ?

Les éléments d'alliage sont les leviers que nous actionnons. Ils permettent d'affiner le comportement d'un alliage d'aluminium. Le silicium, le cuivre et le magnésium sont les plus courants. Chacun d'entre eux change la donne.

Ils influencent directement la façon dont le métal s'écoule et se refroidit. C'est ce qui détermine les propriétés de la pièce finale.

Le rôle du silicium (Si)

Le silicium est l'ami numéro un de la coulabilité. Il améliore considérablement la fluidité. Cela aide le métal en fusion à remplir les détails complexes du moule. Il réduit également le retrait de solidification.

L'impact du cuivre (Cu) et du magnésium (Mg)

Le cuivre et le magnésium sont ajoutés pour la résistance. Ils permettent à l'alliage d'être traité thermiquement. Ce processus augmente considérablement la dureté et les performances mécaniques. En contrepartie, la ductilité peut être réduite.

| Élément d'alliage | Impact primaire sur la coulée | Principaux avantages |

|---|---|---|

| Silicium (Si) | Augmente la fluidité | Castabilité |

| Cuivre (Cu) | Améliore la force | Performance |

| Magnésium (Mg) | Permet le traitement thermique | Dureté |

Choisir le bon alliage est un exercice d'équilibre. Il ne s'agit pas seulement des propriétés finales. Il s'agit de savoir comment ces propriétés sont obtenues par le biais du processus de fabrication. C'est une conversation que nous avons quotidiennement avec les clients de PTSMAKE.

Comprendre les interactions entre les éléments

La magie opère lorsque des éléments sont combinés. Le silicium améliore la fluidité, mais l'ajout de cuivre peut augmenter le risque de déchirure à chaud. Il s'agit d'une fissuration qui se produit lorsque la pièce coulée refroidit et se rétracte. L'alliage devient cassant dans une fenêtre de température spécifique.

Le magnésium se combine au silicium pour former le siliciure de magnésium. Ce composé est essentiel pour le durcissement par vieillissement lors du traitement thermique. Mais une mauvaise proportion peut poser des problèmes. D'après notre expérience, un excès de magnésium rend l'alliage lent et sujet à des défauts.

Une plus grande plage de solidification3 est souvent synonyme de risque accru. La pièce reste plus longtemps dans un état pâteux. Cela augmente la vulnérabilité à la porosité et à la déchirure.

Sélection des paramètres du processus

La composition de l'alliage dicte notre processus. Un alliage à forte teneur en cuivre nécessite des vitesses de refroidissement soigneusement contrôlées. Cela permet de minimiser les contraintes thermiques. Un alliage conçu pour une grande fluidité permet d'obtenir des parois plus fines dans la conception de la pièce finale. C'est la clé de la réussite des projets de moulage d'aluminium.

Nos ingénieurs de procédés ajustent les paramètres en fonction de ces empreintes chimiques. Cela nous permet de respecter les spécifications à chaque fois.

| Trait d'alliage | Considération du processus |

|---|---|

| Haute fluidité (Si) | Permet des conceptions complexes à parois minces |

| Haute résistance (Cu) | Nécessite des taux de refroidissement contrôlés |

| Traitée thermiquement (Mg) | Nécessite un traitement thermique spécifique |

| Solidification large | Exige une conception minutieuse des portes et des colonnes montantes |

Les éléments d'alliage tels que le silicium, le cuivre et le magnésium définissent fondamentalement le comportement de coulée d'un alliage d'aluminium. Ils contrôlent tout, de la fluidité et de la solidification à la réponse au traitement thermique. La maîtrise de ces relations est essentielle pour sélectionner les paramètres optimaux du processus et obtenir des pièces de haute qualité.

Comment choisir le bon procédé de moulage pour vos pièces ?

Le choix d'un procédé de moulage peut sembler complexe. Chez PTSMAKE, nous simplifions les choses en utilisant une matrice de décision. Cet outil nous aide à nous concentrer sur ce qui est vraiment important pour votre projet.

Il s'agit d'une méthode structurée pour comparer les options. Nous évaluons les options sur la base de cinq facteurs clés. Cela permet de s'assurer que le choix final correspond parfaitement à vos objectifs.

Facteurs pratiques clés

Une matrice de décision apporte de la clarté. Elle établit un équilibre entre les besoins techniques et les objectifs commerciaux, et vous guide vers la méthode de fabrication la mieux adaptée.

| Facteur | Principaux éléments à prendre en compte |

|---|---|

| Volume de production | De combien de pièces aurez-vous besoin pendant la durée de vie du produit ? |

| Complexité des pièces | Quelle est la complexité des caractéristiques et de la géométrie du dessin ou modèle ? |

| Tolérances requises | Quel est le niveau de précision dimensionnelle nécessaire ? |

| Finition de la surface | Quelle est l'exigence esthétique ou fonctionnelle de la surface ? |

| Coût cible | Quel est le budget pour l'outillage et le prix final par pièce ? |

Application du cadre : Un exemple concret

Appliquons cette matrice à un scénario courant. Nous devons choisir entre le moulage sous pression et le moulage en sable pour un nouveau boîtier en aluminium.

Cette pièce nécessite une grande précision et une finition lisse. Elle sera produite en grande quantité, plus de 50 000 unités par an.

Pour la production en grande série, l'efficacité du moulage sous pression est un avantage majeur. Le coût initial élevé de l'outillage est réparti sur de nombreuses pièces. Le coût par pièce est donc très faible.

L'investissement initial plus élevé pour le moulage sous pression est compensé par un coût par pièce plus faible, un concept connu sous le nom de amortissement de l'outillage4.

Le moulage en sable, dont le coût d'outillage est moins élevé, est mieux adapté aux prototypes ou aux faibles volumes.

Comparaison des procédés pour le boîtier en aluminium

Le tableau ci-dessous présente une comparaison directe basée sur nos facteurs clés. Pour cette pièce spécifique de grand volume et de haute précision, le moulage sous pression l'emporte haut la main.

| Facteur | Moulage sous pression | Moulage au sable |

|---|---|---|

| Volume de production | Excellent (50 000+ unités) | Médiocre (meilleure pour < 1 000 unités) |

| Complexité des pièces | Excellent (parois minces, détails fins) | Moyen (des sections plus épaisses sont nécessaires) |

| Tolérances | Excellent (serré, cohérent) | Médiocre (lâche, moins reproductible) |

| Finition de la surface | Excellent (lisse, prêt à peindre) | Médiocre (nécessite une finition secondaire) |

| Coût cible | Excellent (faible coût par pièce) | Médiocre (coût élevé par pièce en fonction du volume) |

L'utilisation d'une matrice de décision permet d'éviter les conjectures. Elle fournit une base de données pour votre choix, en équilibrant le coût, la qualité et le volume. Vous êtes ainsi assuré de sélectionner le procédé de moulage le plus efficace et le plus économique pour répondre aux exigences spécifiques de votre pièce.

Qu'est-ce qui définit un ‘bon’ moulage au-delà de l'inspection visuelle ?

Au-delà d'une surface impeccable, une bonne coulée est définie par des données. Nous nous concentrons sur les mesures de qualité critique (CTQ). Il s'agit des caractéristiques mesurables qui garantissent la performance.

Ils traduisent les besoins de votre conception en objectifs de production. Cela permet de s'assurer que la pièce finale fonctionne parfaitement sous les contraintes du monde réel.

Principaux indicateurs de performance

Nous examinons la solidité, la précision et l'intégrité. Ces chiffres sont révélateurs de la qualité d'un moulage. Ils ne sont pas subjectifs.

| Métrique | Pourquoi c'est essentiel |

|---|---|

| Propriétés mécaniques | Résiste aux forces opérationnelles |

| Précision dimensionnelle | Garantit un ajustement et une fonction parfaits |

| Étanchéité à la pression | Prévient les fuites dans les systèmes étanches |

L'approfondissement des CTQ

Chaque application impose des exigences uniques à une pièce. Une belle pièce moulée qui s'effondre sous la pression ne sert à rien. C'est pourquoi nous adaptons les CTQ directement à vos exigences.

Pour les pièces contenant des fluides ou des gaz, l'étanchéité à la pression est primordiale. Même une porosité microscopique peut entraîner une défaillance. C'est ce que l'on observe souvent dans les composants hydrauliques.

Finition de la surface et fonctionnalité

L'état de surface, mesuré en Ra, est un autre paramètre essentiel. Il ne s'agit pas seulement d'une question d'esthétique. Une finition spécifique est souvent requise pour les surfaces d'étanchéité. Il peut également réduire le frottement des pièces mobiles.

Faire correspondre les mesures au stress

Un moulage en aluminium pour un turbocompresseur automobile n'a pas les mêmes besoins qu'un moulage pour un boîtier d'appareil médical. Le premier requiert une stabilité thermique et une étanchéité à la pression. L'autre a besoin d'une finition de surface de haute qualité pour la stérilisation. Les caractéristiques du matériau résistance à la traction5 est souvent un CTQ essentiel. Chez PTSMAKE, nous vous aidons à définir et à atteindre ces objectifs.

| Exemple d'application | CTQ le plus critique | Raison de l'importance |

|---|---|---|

| Corps de valve hydraulique | Étanchéité à la pression | Doit contenir un fluide sous haute pression sans aucune fuite. |

| Pièce structurelle aérospatiale | Résistance mécanique | Doit supporter des charges importantes sans déformation ni défaillance. |

| Boîtier électronique | Tolérance dimensionnelle | Doit s'aligner parfaitement avec les circuits imprimés et les autres composants. |

Les mesures de qualité critique transforment votre intention de conception en spécifications tangibles et vérifiables. Elles constituent le véritable langage de la qualité, garantissant que la pièce fonctionne exactement comme il se doit dans son application finale, de l'ajustement à la fonction sous contrainte.

Comment les défauts courants de la coulée d'aluminium sont-ils systématiquement classés et identifiés ?

Regroupons les défauts de fonderie d'aluminium les plus courants. Cela nous aidera à trouver rapidement la cause première. Nous les classons en fonction de leur apparence et de leur cause sous-jacente.

Regroupement par apparence et par cause

Cette méthode simplifie le diagnostic. On peut classer les défauts par familles. Il s'agit de la porosité, des fissures et des imperfections de surface. Chacune d'entre elles a une signature visuelle distincte.

Voici un guide rapide :

| Type de défaut | Indice visuel |

|---|---|

| Rétrécissement Porosité | Vides irréguliers et anguleux |

| Porosité du gaz | Bulles lisses et sphériques |

| Larmes chaudes | Fissures déchiquetées et ramifiées |

Reconnaître ces signes sur un moulage est la première étape. Elle guide l'ensemble de notre approche de la résolution des problèmes.

Un contrôle visuel n'est qu'un début. Comprendre la cause première est essentiel pour trouver une solution permanente. Chaque défaut raconte une histoire sur le processus de moulage de l'aluminium.

Approfondir les choses : Des indices visuels aux causes profondes

Porosité : Rétrécissement par rapport au gaz

La porosité de retrait se forme en raison d'une mauvaise alimentation pendant la solidification. Elle crée des vides irréguliers. En revanche, la porosité gazeuse est constituée d'hydrogène piégé. Elle se traduit par des bulles rondes et lisses. Cette distinction est essentielle pour le contrôle du processus.

Parfois, les défauts sont internes. L'inspection visuelle ne suffit pas. Il se peut que nous devions sectionner une pièce pour analyse métallographique6. Ce processus révèle la structure interne de la faille. Il nous raconte l'histoire complète de sa formation.

Fissures et défauts de surface

Les déchirures à chaud sont des fissures qui se forment à haute température sous l'effet d'une contrainte thermique. Les fermetures à froid et les ratés sont différents. Ils se produisent lorsque le métal en fusion s'écoule mal. Ou lorsqu'il se solidifie trop tôt. Ils se présentent sous la forme de lignes ou de sections incomplètes à la surface.

| Fonctionnalité | Larmes chaudes | Fermeture à froid |

|---|---|---|

| Cause | Contrainte thermique pendant le refroidissement | Solidification prématurée |

| Apparence | Fissures irrégulières et ramifiées | Une ligne ou une couture distincte |

| Localisation | Zones à haut niveau de stress | Là où deux flux de métal se rencontrent |

Chez PTSMAKE, nous ne nous contentons pas d'identifier les défauts. Nous analysons leur cause profonde afin d'éviter qu'ils ne se reproduisent. Ainsi, chaque composant répond aux normes de qualité les plus strictes.

Il est essentiel de classer les défauts en fonction de leur aspect visuel et de leur cause première. Cette approche systématique permet de trouver des solutions ciblées. Elle garantit une qualité constante dans chaque coulée d'aluminium, de l'identification de la porosité à l'analyse des déchirures à chaud.

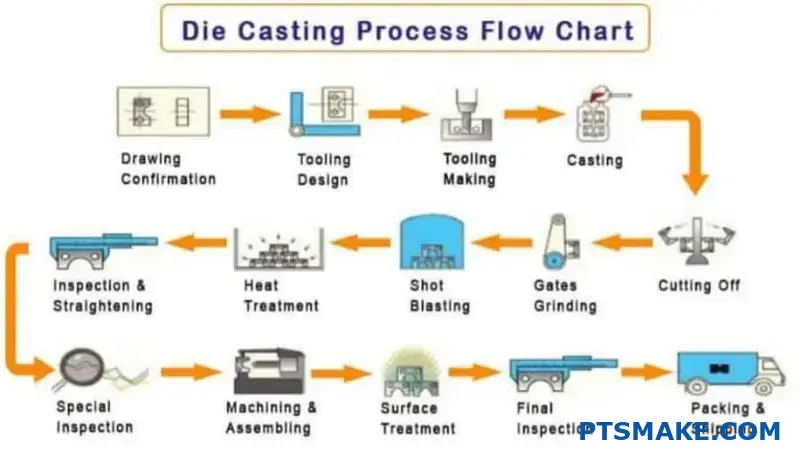

Quel est le déroulement typique d'une ligne de production de pièces moulées en aluminium ?

La ligne de production de moulage d'aluminium est un parcours systématique. Elle transforme un lingot d'aluminium brut en un composant précis et fini. Chaque étape est cruciale.

Du début à la fin, le processus exige un contrôle. Chaque phase s'appuie sur la précédente. Une petite erreur au début du processus peut entraîner des défauts majeurs par la suite.

Principales étapes de la production

Voici une description simplifiée du déroulement des opérations. Nous examinerons chacune de ces étapes plus en détail.

| Stade | Activité principale | Objectif |

|---|---|---|

| 1. La préparation | Réception et fusion des lingots | Transformer une matière première solide en liquide. |

| 2. La fonte | Coulée et solidification | Façonner le métal en fusion pour obtenir la pièce souhaitée. |

| 3. Finition | Nettoyage et inspection | Préparer la pièce pour son application finale. |

Ce flux structuré garantit la cohérence et la qualité.

Une analyse étape par étape

Examinons de plus près chaque phase du processus de moulage de l'aluminium. La compréhension de ces détails est essentielle pour gérer la production et garantir la qualité des pièces.

1. Matériau et fusion

Tout commence par la réception des lingots. Nous vérifions la certification du matériau pour nous assurer qu'il répond aux spécifications du projet. Les lingots sont ensuite fondus dans un four et maintenus à une température précise.

2. Traitement des métaux

Cette étape n'est pas négociable pour obtenir des pièces de haute qualité. L'aluminium en fusion doit être traité pour éliminer les impuretés et les gaz dissous. Un procédé comme dégazage7 est essentielle pour éviter la porosité, qui peut compromettre l'intégrité structurelle de la pièce finale.

3. Coulée et refroidissement

Le métal traité est ensuite transféré à la machine de coulée. Il est injecté ou coulé dans la cavité du moule. Le refroidissement contrôlé est essentiel. Cette phase détermine la structure finale du grain et les propriétés mécaniques de la pièce.

4. Traitement après la coulée

Après la solidification, la pièce est démoulée. Cette opération est souvent appelée "shakeout" ou "extraction". Les portes et les élévateurs, qui sont des canaux pour le métal en fusion, sont retirés.

5. Finition et inspection

Enfin, le moulage brut passe par des étapes de finition. Il peut s'agir d'ébavurage pour éliminer les arêtes vives ou de grenaillage pour obtenir une finition de surface uniforme.

| Processus de finition | Description |

|---|---|

| Ébavurage | Élimination manuelle ou automatisée des bavures et des arêtes vives. |

| Grenaillage | Propulsion d'un matériau abrasif pour nettoyer et texturer la surface. |

| Usinage | Création de caractéristiques précises telles que des trous ou des filets. |

Chaque pièce fait l'objet d'un contrôle final portant sur l'exactitude des dimensions et les défauts visuels avant d'être emballée pour l'expédition.

Le processus de moulage de l'aluminium se déroule en plusieurs étapes. Chaque étape, de la fusion de la matière première à l'inspection finale, est méticuleusement contrôlée pour garantir que la pièce finie répond aux normes de qualité rigoureuses et aux spécifications du client.

Quelles sont les options de finition après la coulée et pourquoi ?

Une coulée brute est rarement le produit fini. Les processus de post-coulée sont essentiels. Ils transforment une pièce brute en un composant fonctionnel et fini.

Ces étapes permettent de s'assurer que la pièce est conforme aux spécifications exactes. Elles améliorent également son aspect et sa durabilité. Explorons un catalogue d'options courantes pour votre projet.

| Processus | Objectif principal |

|---|---|

| Parage | Enlever l'excédent de matériau |

| Usinage | Obtenir des tolérances serrées |

| Revêtement | Ajouter de la protection et de la couleur |

Cela permet de s'assurer que chaque détail, des dimensions au toucher de la surface, est parfait.

Après le moulage, les pièces doivent être affinées. Les processus spécifiques dépendent entièrement des exigences de l'application finale. Nous les classons en deux catégories principales : l'enlèvement de matière et le traitement de surface.

Enlèvement et préparation des matériaux

Tout d'abord, nous devons éliminer tout matériau indésirable issu du processus de moulage.

Ébarbage et meulage

Il s'agit de l'étape initiale de nettoyage. Nous enlevons les bavures, les vannes et les élévateurs. L'objectif est de redonner à la pièce sa forme de base. Cette étape est fondamentale pour toutes les pièces moulées.

Grenaillage

Le grenaillage nettoie la surface. Il crée également une texture mate uniforme. Ce procédé est idéal pour préparer une pièce à recevoir une peinture ou un revêtement. Il garantit une meilleure adhérence.

Réalisation des spécifications finales

Ces processus créent la forme et les caractéristiques finales.

Usinage de précision

Lorsqu'une conception exige des tolérances serrées que le moulage ne peut atteindre, nous avons recours à l'usinage CNC. Cette opération est cruciale pour les caractéristiques telles que les trous filetés ou les surfaces d'accouplement. Il définit la précision finale de la pièce. Nous y avons souvent recours pour les pièces moulées en aluminium à hautes performances.

Revêtements de surface

Les revêtements assurent la protection et améliorent l'apparence. Le choix entre anodisation8 et le revêtement par poudre dépendent de l'environnement de la pièce et de l'aspect souhaité.

| Fonctionnalité | Anodisation | Revêtement par poudre |

|---|---|---|

| Matériau | Aluminium seulement | La plupart des métaux |

| Protection de l'environnement | Excellent Corrosion/usure | Bonne résistance à l'écaillage |

| Finition | Reflets métalliques | Large gamme de couleurs et de teintes |

Chez PTSMAKE, nous vous aidons à sélectionner la finition optimale. Cela permet de garantir la fiabilité de la pièce pendant toute sa durée de vie.

La finition post-coulée n'est pas une réflexion après coup. Il s'agit d'une phase critique qui définit la précision, la durabilité et l'aspect final d'une pièce. En choisissant la bonne combinaison de procédés, on s'assure que le composant répond à toutes les exigences fonctionnelles et esthétiques de son utilisation finale.

Dans le cas d'une pièce moulée fissurée, comment enquêter sur sa défaillance ?

Dès qu'une fissure apparaît, l'enquête commence. Il ne s'agit pas seulement d'un défaut, mais d'un indice. La première étape consiste à effectuer une analyse de la défaillance. Vous devez déterminer s'il s'agit d'une déchirure à chaud ou d'une fissure mécanique. Ces deux types de fissures ont des apparences et des causes très différentes.

Distinction des types de fissures

Les déchirures à chaud se produisent pendant la solidification. Les fissures mécaniques se produisent après le refroidissement de la pièce moulée. Il est essentiel de connaître la différence pour trouver la cause première. Cette distinction guide l'ensemble de votre enquête.

| Fonctionnalité | Larme chaude | Fissure mécanique |

|---|---|---|

| Apparence | Surface déchiquetée, ramifiée et oxydée | Propre, net, moins de ramifications |

| Localisation | Aux points chauds, aux angles vifs | Près des points de tension, des broches d'éjection |

| Calendrier | Pendant le refroidissement dans le moule | Après la solidification, pendant la manipulation |

Recherche des causes potentielles

Une fois le type de fissure identifié, vous pouvez approfondir la question. Chaque type de fissure a son propre ensemble de coupables probables. C'est là que l'expérience de l'analyse des pièces, telle que nous la pratiquons chez PTSMAKE, devient cruciale.

Déchirure à chaud Causes profondes

Les déchirures à chaud sont un problème au niveau de la fonderie. Elles sont souvent liées au matériau ou à la conception même du moule. Une composition d'alliage incorrecte peut créer une large plage de congélation. Cela rend le matériau faible et susceptible de se déchirer lorsqu'il se solidifie et se rétracte.

La contrainte du moule est un autre facteur important. Si la conception du moule empêche la fonte d'aluminium de se rétracter librement, des contraintes s'accumulent. Cette contrainte sépare le métal faible et semi-solide, ce qui entraîne une déchirure. C'est la raison pour laquelle nous les voyons souvent près des angles internes aigus. Un signe courant est une fracture intergranulaire9 chemin.

Causes profondes des fissures mécaniques

Les fissures mécaniques sont des problèmes postérieurs à la solidification. Elles se produisent lorsque la force extérieure dépasse la résistance du matériau. Des forces d'éjection agressives, des broches d'éjection mal alignées ou un système d'éjection mal conçu peuvent fracturer une pièce en parfait état.

Les dommages causés par la manipulation sont également fréquents. Les chutes, l'empilage brutal ou les réglages d'usinage incorrects peuvent provoquer des fissures. Parfois, le problème se situe au niveau du traitement thermique. Une trempe incorrecte peut créer des contraintes internes massives qui entraînent des fissures.

| Type de fissure | Cause potentielle | Domaine d'enquête |

|---|---|---|

| Larme chaude | Composition de l'alliage | Spectrométrie des matériaux |

| Larme chaude | Retenue des moisissures | Examen de la conception des moules |

| Fissure mécanique | Force d'éjection | Vérification du système d'éjection |

| Fissure mécanique | Manipulation | Audit du processus post-moulage |

| Fissure mécanique | Traitement thermique | Cycle de traitement thermique |

Pour résoudre les problèmes de moulage, il faut d'abord identifier correctement le type de fissure. Les déchirures à chaud indiquent des problèmes de matériau ou de moule. Les fissures mécaniques suggèrent des problèmes d'éjection, de manipulation ou de traitement thermique. Cette distinction est la base d'une analyse efficace des défaillances.

Partenaire de PTSMAKE pour votre prochain projet de moulage d'aluminium

Vous recherchez une solution fiable pour le moulage de l'aluminium ? Faites confiance à l'expertise et à l'engagement de qualité de PTSMAKE. Obtenez un devis rapide et précis adapté aux besoins de votre projet - envoyez votre demande dès aujourd'hui et faites l'expérience d'une précision de premier ordre, de résultats cohérents et d'une assistance réactive, du prototype à la production !

Découvrez comment cette propriété a un impact direct sur la qualité finale et l'intégrité de vos pièces en aluminium moulé. ↩

Découvrez comment ce comportement de fusion spécifique influe sur la fluidité de la coulée et les propriétés de la pièce finale. ↩

Découvrez comment cet écart de température influence l'intégrité du moulage et la résistance de la pièce finale. ↩

Découvrez comment l'investissement initial dans l'outillage influe sur le prix final par pièce tout au long du cycle de production. ↩

Découvrez comment cette valeur détermine la capacité d'une pièce à résister à l'arrachement. ↩

Découvrez comment l'examen microscopique révèle les caractéristiques des défauts cachés et garantit l'intégrité des matériaux. ↩

Découvrez comment ce processus élimine les gaz nocifs afin de prévenir la porosité et d'améliorer l'intégrité du moulage. ↩

Découvrez comment ce processus électrochimique protège et colore les pièces en aluminium. ↩

Apprenez comment les structures granulaires des matériaux influencent la résistance des composants et les modes de défaillance. ↩