Vous êtes en train de revoir la conception d'un système de transmission et les engrenages droits génèrent des niveaux de bruit inacceptables. Le calendrier de votre projet est serré, votre budget est limité et le passage à des engrenages hélicoïdaux implique de revoir l'ensemble du système de roulements et du carter.

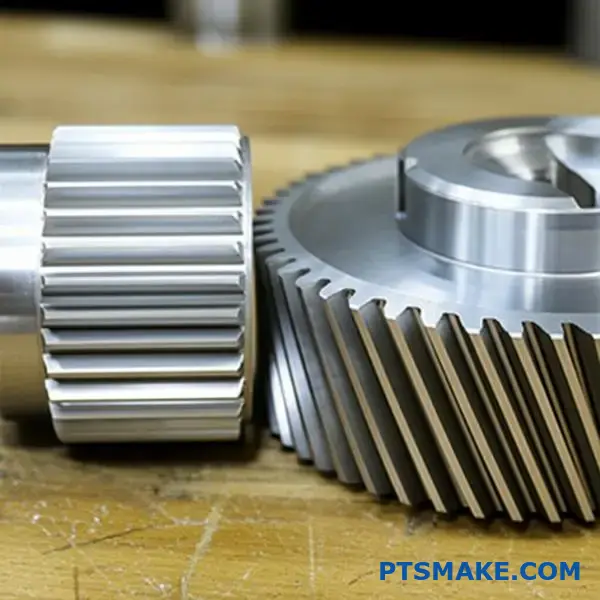

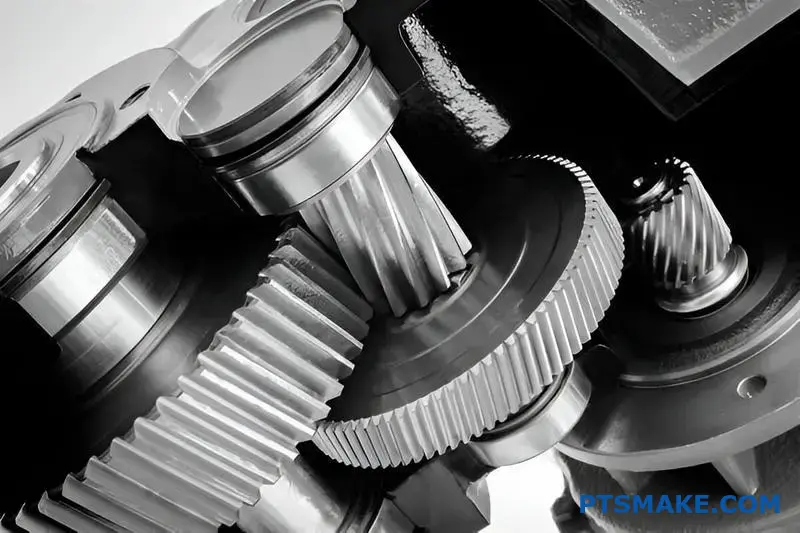

Les engrenages droits présentent des dents droites parallèles à l'axe de l'arbre, tandis que les engrenages hélicoïdaux ont des dents inclinées qui créent une hélice autour de la circonférence de l'engrenage. Cette différence fondamentale a une incidence sur tous les aspects, depuis les niveaux de bruit et la capacité de charge jusqu'aux coûts de fabrication et aux exigences en matière de roulements.

Dans le cadre de mon travail chez PTSMAKE, j'ai aidé des ingénieurs à prendre cette décision des dizaines de fois. Chaque type d'engrenage possède des atouts spécifiques qui le rendent idéal pour certaines applications. Ce guide vous guidera à travers les différences techniques, les compromis de performance et les critères de sélection pour vous aider à faire le bon choix pour votre projet.

Quelle est la géométrie fondamentale qui définit la dent d'un engrenage droit ?

Le secret des performances d'un engrenage droit ne réside pas seulement dans sa forme, mais dans une courbe très spécifique. Cette courbe est à la base de sa conception.

Le profil involu

Le profil de la dent d'un engrenage droit moderne est une courbe en développante. C'est un peu comme si l'on déroulait une ficelle à partir d'un cylindre.

Cette géométrie spécifique est cruciale. Elle garantit que la vitesse de rotation reste parfaitement constante lorsque les engrenages s'engrènent. Cela permet d'éviter les secousses et les flux de puissance inégaux.

| Caractéristique géométrique | Objectif |

|---|---|

| Courbe involue | Rapport de vitesse constante |

| Dent droite | Transfert de puissance axiale |

| Un espacement adéquat | Un engagement sans heurts |

Comment l'Involute assure un fonctionnement sans heurts

La forme de la développante n'est pas arbitraire. Il s'agit d'un profil mathématique précis conçu pour une raison essentielle : maintenir un rapport de vitesse constant entre les engrenages en prise. Il s'agit d'un principe non négociable pour une transmission de puissance efficace.

La magie de l'ordinaire

Lorsque deux dents d'engrenage entrent en contact, la normale commune (une ligne perpendiculaire aux surfaces au point de contact) passe toujours par un point fixe. Ce point fixe est appelé point de tangage.

Cette géométrie constante garantit que l'engrenage moteur pousse l'engrenage entraîné à un rythme régulier. Il n'y a pas d'accélération ou de décélération pendant l'engrènement. Il s'agit là d'une différence essentielle lorsque l'on compare Engrenages droits et engrenages hélicoïdauxLes deux s'appuient sur ce principe pour fonctionner sans heurts.

La courbe de développante est générée à partir d'une cercle de base1. La taille de ce cercle est fondamentale pour la forme finale de la dent et ses caractéristiques de performance. Dans le cadre de notre travail à PTSMAKE, il est essentiel d'obtenir une géométrie correcte pour les pièces de haute précision dont dépendent nos clients.

| Aspect de la conception | Conséquence de la géométrie involue |

|---|---|

| Point de contact | Se déplace le long de la face de la dent |

| Ligne d'action | Reste constant et tangent aux deux cercles de base |

| Rapport de vitesse | Reste constant tout au long de la maille |

La courbe en développante est la géométrie fondamentale d'une dent d'engrenage droit. Ce profil spécifique est essentiel pour obtenir un rapport de vitesse constant, qui garantit une transmission de puissance régulière, fiable et efficace entre les engrenages en prise.

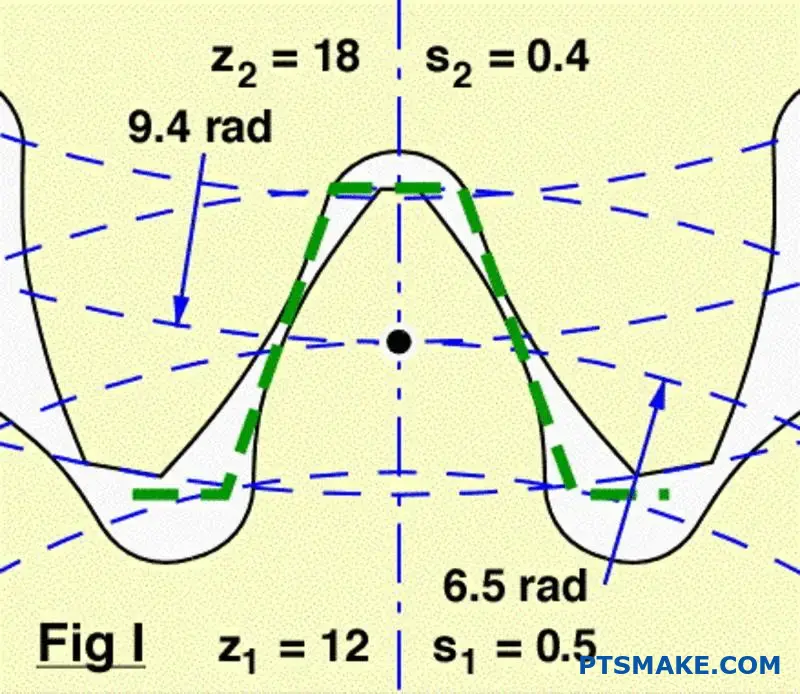

Comment un angle d'hélice change-t-il fondamentalement la nature d'un engrenage ?

L'angle d'hélice est la caractéristique la plus importante. Il distingue un engrenage hélicoïdal d'un engrenage droit. Il ne s'agit pas d'une simple modification visuelle.

Les engrenages droits ont des dents droites. Elles s'engrènent sur toute leur face en une seule fois. Cela crée un contact abrupt, ligne contre ligne.

Les engrenages hélicoïdaux, avec leurs dents inclinées, s'engagent différemment. Le contact commence à une extrémité de la dent. Il se déplace ensuite en douceur sur la face au fur et à mesure que l'engrenage tourne.

Cet engagement progressif est la clé.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Alignement des dents | Droit | Angulaire (angle de l'hélice) |

| Premier contact | Ligne complète | Point de contact |

| Style de fiançailles | Abrupt | Graduelle et douce |

Les mécanismes de l'engagement progressif

Ce processus d'engrènement progressif change tout. Contrairement à l'impact soudain des engrenages droits, les dents hélicoïdales glissent en place. La charge est appliquée progressivement, et non pas d'un seul coup. Cela réduit considérablement les chocs et les vibrations.

Il en résulte un fonctionnement beaucoup plus silencieux. C'est l'une des principales raisons pour lesquelles les concepteurs choisissent les engrenages hélicoïdaux plutôt que les engrenages droits. Dans des projets antérieurs de PTSMAKE, le passage aux engrenages hélicoïdaux a permis de réduire sensiblement le bruit de fonctionnement. Cet aspect est crucial pour les appareils médicaux et l'électronique grand public.

Cependant, ce contact angulaire a un effet secondaire. Il génère poussée axiale2une force parallèle à l'axe de l'engrenage. Cette force n'existe pas dans les engrenages droits et doit être gérée. Il est essentiel de sélectionner correctement les roulements pour supporter cette charge et éviter une défaillance prématurée.

Le débat entre engrenages droits et engrenages hélicoïdaux repose essentiellement sur ce compromis.

| Aspect de l'engagement | Avantage | Inconvénient |

|---|---|---|

| Contact progressif | Fonctionnement plus souple et plus silencieux | Crée une poussée axiale |

| Dents angulaires | Taux de contact total plus élevé | Nécessite des roulements robustes |

| Répartition de la charge | Capacité de charge accrue | Une fabrication plus complexe |

Un changement dans la répartition des charges

Cet engagement progressif signifie également que la charge est répartie sur plusieurs dents à chaque instant. Cela contraste avec les engrenages droits, où une ou deux dents supportent la totalité de la charge. Cette capacité de partage permet aux engrenages hélicoïdaux de supporter des charges plus importantes et d'avoir une durée de vie plus longue.

L'angle d'hélice modifie fondamentalement le contact de l'engrenage, qui passe d'une ligne abrupte à une zone lisse et progressive. Ce changement est à l'origine des avantages en termes de bruit et de capacité de charge, mais il pose également le problème de la poussée axiale.

Quelles sont les forces qui agissent sur une seule dent d'engrenage droit lors de l'engrènement ?

Pour bien comprendre ce qui se passe lors de l'engrènement, il faut décomposer la force totale. Cette force n'agit pas en ligne droite. Elle agit en biais par rapport à la surface de la dent.

Les ingénieurs simplifient ce processus en divisant la force en deux composantes clés. Cela facilite grandement l'analyse et la conception. Il s'agit des forces tangentielle et radiale. Chacune a un effet très différent sur le système d'engrenage.

Comprendre les composantes de la force

Voici une brève description de ces deux forces et de leurs rôles principaux dans un système d'engrenage.

| Composante de la force | Fonction principale | Impact principal |

|---|---|---|

| Force tangentielle | Transmet la puissance | Crée un couple pour entraîner la charge |

| Force radiale | Séparation des engrenages | Charge sur les roulements et les arbres |

La force "de travail" : Composante tangentielle

La force tangentielle est la composante qui fait tout le travail utile. Elle agit tangentiellement au cercle primitif de l'engrenage. C'est cette force qui transmet le couple et fait tourner l'engrenage entraîné. Lorsque vous avez besoin d'un couple plus important, vous avez affaire à une force tangentielle plus importante.

La force de séparation : Composante radiale

La force radiale, en revanche, n'est d'aucune utilité pour la transmission de la puissance. Son rôle est de pousser les deux engrenages l'un vers l'autre, en agissant le long d'une ligne reliant leurs centres. Cette force de séparation est un facteur critique pour la conception. Elle sollicite directement les arbres et les roulements qui les supportent.

Dans des projets antérieurs de PTSMAKE, nous avons vu des conceptions échouer parce que les roulements n'étaient pas spécifiés pour supporter les charges radiales. Il s'agit d'une distinction cruciale dans le débat entre engrenages droits et engrenages hélicoïdaux, car les engrenages hélicoïdaux introduisent également une force axiale (poussée).

L'ampleur de ces forces est déterminée par les caractéristiques de l'engrenage. Angle de pression3. Un angle plus élevé augmente la force radiale par rapport à la force tangentielle.

Vue d'ensemble de la direction de la force

| La force | Direction de l'action | Conséquence |

|---|---|---|

| Tangentiel | Tangente au cercle de tangage | Transmission du couple |

| Radial | Vers le centre d'engrenages | Charge d'appui |

La force totale exercée sur une dent d'engrenage droit est mieux comprise par ses composantes tangentielle et radiale. La force tangentielle entraîne la machine, tandis que la force radiale crée des charges sur les arbres et les roulements. Une conception correcte tient compte de ces deux éléments.

Quelle nouvelle composante de la force est introduite par les engrenages hélicoïdaux ?

Les engrenages hélicoïdaux introduisent une composante de force importante que l'on ne trouve pas dans les engrenages droits : la poussée axiale. Cette force agit parallèlement à l'axe de l'engrenage, poussant essentiellement l'engrenage sur le côté.

Son origine se trouve dans les dents inclinées de l'engrenage.

Une différence de conception essentielle

Lorsque des dents hélicoïdales s'engrènent, le contact crée une force qui n'est pas perpendiculaire à l'arbre. C'est ce qui crée la composante axiale.

| Type d'engrenage | Forces primaires | Nouvelle composante de la force |

|---|---|---|

| Engrenage droit | Radial, Tangentiel | Aucun |

| Engrenage hélicoïdal | Radial, Tangentiel | Poussée axiale |

Cette nouvelle force exige une gestion prudente de la conception.

La physique de la poussée axiale

L'angle d'hélice est la cause directe de la poussée axiale. Lorsque la puissance est transmise, la force exercée sur la surface de la dent est perpendiculaire à la dent elle-même. Comme la dent est inclinée, cette force se décompose en deux éléments clés.

L'une est la force tangentielle, qui entraîne la rotation. L'autre est la force axiale, qui pousse le long de l'arbre. Il s'agit d'un concept fondamental lorsqu'on compare les engrenages droits aux engrenages hélicoïdaux. Plus l'angle d'hélice est grand, plus la poussée axiale est importante pour un couple donné.

Calculer l'impact

Cette poussée n'est pas un problème mineur. Elle doit être contrée par des roulements appropriés, tels que des roulements à rouleaux coniques ou des butées. L'ignorer peut entraîner une défaillance prématurée des roulements et un désalignement du système.

La charge totale exercée sur la dent crée une force résultante4 qui est une combinaison de ces composants. Dans notre travail à PTSMAKE, nous calculons précisément ces charges pour garantir que chaque composant que nous fabriquons fonctionne de manière fiable dans l'assemblage final.

Effet direct de l'angle de l'hélice

| Angle de l'hélice | Poussée axiale relative |

|---|---|

| 15° | Faible |

| 30° | Moyen |

| 45° | Haut |

Cette relation est cruciale pour les ingénieurs. Le choix d'un angle d'hélice plus élevé pour un fonctionnement plus souple s'accompagne d'un compromis consistant à gérer des charges axiales plus importantes.

Les engrenages hélicoïdaux introduisent une poussée axiale en raison de l'angle de leurs dents. Cette force est directement proportionnelle au couple transmis et à la tangente de l'angle d'hélice. Une sélection appropriée des roulements est essentielle pour gérer cette charge, une considération critique qui n'existe pas dans les systèmes à engrenages droits.

Comment le "rapport de contact" est-il défini pour les engrenages droits et hélicoïdaux ?

Le rapport de contact est une mesure clé pour les engrenages. Il définit le nombre moyen de paires de dents en contact à un moment donné. Un rapport plus élevé signifie qu'un plus grand nombre de dents se partagent la charge.

Il en résulte une transmission de puissance plus souple. Il réduit également de manière significative le bruit et les vibrations.

Rapports de contact entre l'éperon et l'hélice

La conception des dents de l'engrenage a une incidence directe sur ce rapport. Comparons-les.

| Type d'engrenage | Rapport de contact typique | Engagement dentaire |

|---|---|---|

| Engrenage droit | 1,2 à 1,8 | Séquentielle, une paire s'engage au fur et à mesure que l'autre se désengage |

| Engrenage hélicoïdal | > 2.0 | Chevauchement, plusieurs paires en contact simultanément |

Cette différence est fondamentale pour leur performance.

Comprendre la mécanique du rapport de contact

La différence de rapport de contact est due à la géométrie des dents. Les engrenages droits ont des dents droites. Cela signifie que le contact se produit en une seule fois sur toute la surface de la dent. L'engagement est brutal.

Les engrenages hélicoïdaux, en revanche, ont des dents inclinées. Cela crée un engagement progressif. Le contact commence à l'une des extrémités de la dent et balaie sa face au fur et à mesure que l'engrenage tourne.

Engagement progressif des engrenages hélicoïdaux

Cette conception angulaire permet d'étendre la voie de contact5. Il permet à une nouvelle paire de dents de commencer à s'engager avant que la paire précédente ne se soit complètement désengagée. Ce chevauchement est la raison pour laquelle leur rapport de contact est toujours supérieur à 2,0.

D'après notre expérience à PTSMAKE, il s'agit d'un facteur décisif. Lorsque les clients débattent Engrenages droits et engrenages hélicoïdaux pour les applications nécessitant un faible niveau de bruit, le rapport de contact plus élevé des engrenages hélicoïdaux en fait souvent le choix le plus évident.

Implications pratiques

Un rapport de contact plus élevé répartit la charge sur un plus grand nombre de dents. Cela réduit les contraintes exercées sur les dents individuelles. Il améliore la capacité de charge et prolonge la durée de vie de l'engrenage.

| Fonctionnalité | Engrenage droit (rapport inférieur) | Engrenage hélicoïdal (rapport supérieur) |

|---|---|---|

| Répartition de la charge | Concentré sur 1-2 paires de dents | Répartis sur plus de 2 paires de dents |

| Niveau de bruit | Plus élevé | Plus bas |

| Vibrations | Plus prononcés | Fonctionnement plus souple |

| Stress sur les dents | Plus élevé | Plus bas |

Les engrenages hélicoïdaux sont donc idéaux pour les applications à grande vitesse et à forte puissance où la douceur est essentielle.

Le rapport de contact mesure l'engagement simultané des dents. Les engrenages hélicoïdaux présentent un rapport de chevauchement plus élevé que les engrenages droits. Il en résulte un fonctionnement plus doux et plus silencieux, ainsi qu'une meilleure répartition de la charge, ce qui constitue une distinction essentielle dans le choix de l'engrenage.

Quel phénomène physique est la principale source de bruit des engrenages droits ?

Le cœur du problème est l'impact. La principale source de bruit d'un engrenage droit est la collision brutale et frontale des dents lorsqu'elles s'engrènent.

Contrairement à un roulement en douceur, il s'agit d'un événement soudain. Cet impact crée un pic de pression instantané.

Ce changement de pression provoque des vibrations. Ces vibrations se propagent dans le matériau de l'engrenage et dans l'air ambiant, et nos oreilles les perçoivent comme un bruit.

Le processus se répète à chaque engrènement de dent, créant ainsi un gémissement caractéristique.

| Étape | Action physique | Résultat |

|---|---|---|

| 1. L'engagement | Les dents se heurtent brusquement | Impact soudain |

| 2. L'impact | Transfert d'énergie | Forte augmentation de la pression |

| 3. La propagation | La pointe rayonne vers l'extérieur | Vibrations (bruit) |

Cet impact rapide et répétitif est le phénomène physique fondamental auquel nous devons nous intéresser.

Les mécanismes de l'engagement brutal

Approfondissons cet impact. Les dents d'un engrenage droit se rencontrent simultanément sur toute leur largeur. Ce contact instantané signifie qu'il n'y a pas de transfert progressif de la charge. Il s'agit d'un événement "tout ou rien".

Cette charge de choc est la cause première. Chaque engagement agit comme un petit coup de marteau sur le système, créant une onde de pression.

De la vibration au bruit audible

Cette onde de pression s'éloigne de l'engrenage. Lorsqu'elle se propage dans l'air, nous la percevons comme un son. La fréquence de ce son est directement liée à la fréquence d'engrènement des dents.

Chez PTSMAKE, nous constatons souvent que cette perte d'énergie a un impact sur l'efficacité, et pas seulement sur l'acoustique. Le bruit que vous entendez est de l'énergie gaspillée qui pourrait être utilisée à des fins utiles. Un facteur clé est la variation de la rigidité de la dent6 pendant le cycle de maillage, ce qui peut amplifier ces vibrations.

Il s'agit là d'un point de divergence majeur dans le débat entre les engrenages droits et les engrenages hélicoïdaux. Les engrenages hélicoïdaux s'engagent progressivement sur la face de la dent, ce qui atténue considérablement cet impact.

| Type d'engrenage | Style de fiançailles | Niveau d'impact | Bruit typique |

|---|---|---|---|

| Engrenage droit | Instantanée, pleine largeur | Haut | Fort |

| Engrenage hélicoïdal | Graduelle, angulaire | Faible | Calme |

Nos tests montrent que cette différence fondamentale dans la mécanique d'engagement est la principale raison de la disparité de bruit. Il est essentiel de remédier à l'impact de cette différence pour obtenir un fonctionnement plus silencieux.

La principale source de bruit des engrenages droits est l'impact soudain des dents lors de l'enclenchement. Cela crée de brusques variations de pression et des vibrations. Le caractère instantané de ce contact est le phénomène physique central responsable du gémissement caractéristique de l'engrenage.

Pourquoi les engrenages hélicoïdaux sont-ils intrinsèquement plus silencieux que les engrenages droits ?

La raison principale est "l'engagement progressif". Il s'agit d'un concept simple qui a un impact considérable sur le bruit.

Contrairement aux engrenages droits, les dents des engrenages hélicoïdaux sont inclinées. Cela signifie qu'elles ne s'engrènent pas toutes en même temps.

Le secret d'un contact harmonieux

Le contact commence en un point de la dent. Il se propage ensuite en douceur sur la face au fur et à mesure que l'engrenage tourne.

Cela élimine l'impact soudain qui est à l'origine du bruit. Il crée un transfert de puissance beaucoup plus doux et silencieux.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Engagement dentaire | Brusque, pleine largeur | Graduelle, point par point |

| Niveau d'impact | Haut | Faible |

| Vibrations | Important | Minime |

La mécanique du fonctionnement silencieux

Voyons cela plus en détail. Les engrenages droits s'engrènent instantanément sur toute la surface de la dent. Ce contact brutal crée une charge de choc, qui est la principale source de bruit et de vibration des engrenages. C'est comme frapper des mains - un son soudain et aigu.

De l'impact au flux

Les engrenages hélicoïdaux modifient complètement cette dynamique. Les dents inclinées garantissent que lorsqu'une partie d'une dent tourne hors de l'engrenage, une autre partie commence déjà à s'engager. Ce chevauchement crée un flux de puissance continu et ininterrompu.

Ce passage en douceur d'une dent à l'autre est fondamental. Elle permet d'éviter les pics de pression qui génèrent du bruit.

Comprendre le schéma de contact

Le ligne de contact7 sur une dent d'engrenage hélicoïdal se déplace en diagonale sur sa surface. C'est cet engagement et ce désengagement progressifs qui rendent l'opération si silencieuse.

Chez PTSMAKE, nous usinons ces angles avec une grande précision. La charge est ainsi répartie uniformément, ce qui maximise à la fois le silence et la durée de vie de l'engrenage. Lorsque l'on compare les engrenages droits aux engrenages hélicoïdaux, cette transmission en douceur est souvent le facteur décisif pour nos clients dans les domaines sensibles au bruit.

| Caractéristique | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Application de la charge | Charge de choc soudaine | Charge progressive et répartie |

| Transmission de puissance | Interruption au niveau de la dent | Continu, lisse |

| Bruit résultant | Sifflement à haute fréquence | Ronflement faible et régulier |

Les dents inclinées des engrenages hélicoïdaux permettent un engagement progressif. Ce processus minimise l'impact, les chocs et les vibrations qui rendent les engrenages droits bruyants. Il en résulte un transfert de puissance beaucoup plus doux et silencieux.

Quels sont les principaux compromis en matière de performances entre ces deux engins ?

Le choix entre un engrenage droit et un engrenage hélicoïdal n'a rien à voir avec la question de savoir lequel est le meilleur. Il s'agit de comprendre les compromis spécifiques à votre application. Chaque type d'engrenage excelle dans des domaines différents.

Votre décision a un impact sur le bruit, la capacité de charge, le coût et la complexité. Une comparaison structurée entre les engrenages droits et les engrenages hélicoïdaux peut vous aider à faire le meilleur choix. En voici un bref aperçu.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Niveau de bruit | Plus élevé | Plus bas |

| Poussée axiale | Aucun | Présent |

| Coût | Plus bas | Plus élevé |

| Capacité de charge | Bon | Excellent |

Ce cadre permet d'équilibrer les performances en fonction des contraintes du projet.

Pour faire le bon choix, il faut examiner de plus près ces axes de performance. Chaque décision implique un compromis qui peut affecter de manière significative votre produit final. Chez PTSMAKE, nous guidons quotidiennement nos clients dans ce processus.

Bruit en fonction de la poussée axiale

Les engrenages hélicoïdaux sont appréciés pour leur fonctionnement silencieux. Leurs dents inclinées s'engagent progressivement, ce qui réduit le bruit de gémissement commun aux engrenages droits. Elles sont donc idéales pour les produits de consommation ou les transmissions automobiles.

Toutefois, cette conception angulaire crée poussée axiale8. Il s'agit d'une force parallèle à l'axe de l'engrenage. Elle nécessite des paliers de butée, ce qui ajoute de la complexité et du coût à l'assemblage. Les engrenages droits ne produisent pas une telle force.

Simplicité et capacité de charge

Les engrenages droits sont plus simples à concevoir et à fabriquer. Leurs dents droites les rendent faciles à tailler et à installer. Cette simplicité se traduit par des coûts moins élevés et une maintenance plus facile.

Les engrenages hélicoïdaux, avec leur géométrie complexe, peuvent supporter des charges plus élevées. Les dents inclinées offrent une plus grande surface de contact, ce qui permet de mieux répartir les contraintes. Il s'agit d'un avantage clé dans les applications à couple élevé.

Coût et douceur

Le processus de fabrication a une incidence directe sur le coût. La rectification de précision nécessaire pour les engrenages hélicoïdaux les rend plus coûteux que les engrenages droits. Cette différence de coût peut être substantielle pour les grandes séries.

En contrepartie de leur coût plus élevé, les engrenages hélicoïdaux assurent une transmission de puissance exceptionnellement douce et régulière. Cette douceur est cruciale pour les machines de précision où les vibrations sont indésirables.

Efficacité et complexité

Les engrenages droits ont un rendement élevé, atteignant souvent 98-99%. Leur contact par roulement génère très peu de frottement.

Les engrenages hélicoïdaux introduisent un mouvement de glissement entre les dents, ce qui peut réduire légèrement l'efficacité en raison du frottement. Toutefois, il s'agit souvent d'un compromis mineur par rapport à leurs performances supérieures dans d'autres domaines.

Le choix entre un engrenage droit et un engrenage hélicoïdal est un exercice d'équilibre. Vos priorités - faible niveau sonore, capacité de charge élevée, budget ou simplicité de conception - détermineront l'engrenage idéal. Il n'y a pas de "meilleure" réponse, mais seulement la meilleure pour votre application spécifique.

Quelle est la capacité de charge des engrenages droits et des engrenages hélicoïdaux ?

Lorsque l'on compare des engrenages droits et des engrenages hélicoïdaux de même taille et de même matériau, les engrenages hélicoïdaux l'emportent systématiquement en termes de capacité de charge. Et ce n'est pas une mince affaire.

La différence vient de leur conception fondamentale. Les engrenages droits s'engrènent brusquement sur toute la surface de la dent en une seule fois.

Les engrenages hélicoïdaux, avec leurs dents inclinées, s'engagent progressivement. Cette transition plus douce répartit la charge plus efficacement, ce qui permet d'obtenir de meilleures performances dans des conditions identiques.

| Type d'engrenage | Capacité de charge typique | Facteur clé |

|---|---|---|

| Engrenage droit | Plus bas | Contact instantané sur toute la surface du visage |

| Engrenage hélicoïdal | Plus élevé | Contact graduel et réparti |

Les mécanismes à l'origine d'une plus grande capacité

La capacité de charge supérieure des engrenages hélicoïdaux découle de deux avantages mécaniques clés. C'est un concept que nous expliquons fréquemment aux clients de PTSMAKE lorsqu'ils choisissent le bon engrenage pour des applications exigeantes.

Engagement progressif et partage des charges

Contrairement à l'impact soudain des dents des engrenages droits, les dents hélicoïdales glissent jusqu'au contact. La charge est appliquée progressivement, en commençant par une extrémité de la dent et en se déplaçant sur sa face.

Cela signifie que plusieurs dents sont souvent en contact simultanément, partageant ainsi la charge totale. Ce rapport de contact accru réduit considérablement la contrainte exercée sur chaque dent. La répartition des Contrainte de contact hertzienne9 est beaucoup plus efficace.

Explication de l'augmentation du rapport de contact

Le rapport de contact est une mesure du nombre de dents en prise à un moment donné. Un rapport plus élevé signifie une meilleure répartition de la charge et un fonctionnement plus souple. Dans nos tests, les engrenages hélicoïdaux présentent un rapport de contact nettement plus élevé.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Engagement dentaire | Brusquement, d'un seul coup | Graduel, progressif |

| Répartition de la charge | Concentré sur une paire de dents | Partagé entre plusieurs dents |

| Rapport de contact typique | 1,1 à 1,7 | 2.0 ou plus |

| Le stress qui en résulte | Pic de stress élevé | Un stress plus faible et mieux réparti |

Cette répartition permet aux engrenages hélicoïdaux de supporter un couple et une puissance plus importants sans augmenter le risque de défaillance due à la fatigue de flexion ou aux piqûres de surface.

Les engrenages hélicoïdaux sont plus performants que les engrenages droits en termes de capacité de charge, en raison de l'angle de leurs dents. Cette conception garantit un rapport de contact plus élevé et une application progressive de la charge, répartissant les contraintes sur plusieurs dents et permettant une transmission de puissance plus régulière et plus robuste dans des conditions identiques.

Comment se comparent les coûts de fabrication et la complexité ?

Lorsque l'on compare les engrenages droits aux engrenages hélicoïdaux, la fabrication est le principal facteur de coût. La différence réside dans la géométrie.

La simplicité des engrenages droits

Les engrenages droits ont des dents droites. Cette conception simple les rend beaucoup plus faciles à produire. Nous pouvons utiliser des procédés standard comme le taillage ou le façonnage.

La dent entière peut être coupée en un seul passage. Cela permet d'accélérer les temps de cycle et de réduire les coûts.

La complexité des engrenages hélicoïdaux

Les engrenages hélicoïdaux ont des dents inclinées. Cet angle introduit une certaine complexité. La fabrication nécessite des réglages de machine plus précis et un outillage spécialisé pour créer l'hélice.

| Type d'engrenage | Facilité de fabrication | Processus typique |

|---|---|---|

| Engrenage droit | Haut | Taillage, façonnage |

| Engrenage hélicoïdal | Modéré | Hobbage spécialisé |

Cette complexité se traduit directement par des temps d'usinage plus longs et des coûts de production plus élevés.

Le processus de fabrication lui-même est révélateur du coût. Pour de nombreux clients de PTSMAKE, il est essentiel de comprendre cet aspect pour budgétiser efficacement leurs projets.

Approfondissement des méthodes d'usinage

Usinage d'engrenages droits

La fabrication d'engrenages droits est un processus très direct. Nous utilisons souvent une machine de taillage. L'outil de coupe, ou fraise-mère, et l'ébauche de l'engrenage tournent ensemble. La fraise-mère coupe efficacement les dents droites.

Ce processus est hautement automatisé et rapide. Il nécessite des installations moins complexes, ce qui minimise le temps de travail et le temps machine. C'est l'une des principales raisons de leur rentabilité.

Usinage des engrenages hélicoïdaux

La production d'engrenages hélicoïdaux est plus complexe. La machine doit tailler les dents selon un angle d'hélice spécifique. Cela nécessite un mouvement hélicoïdal synchronisé entre la fraise-mère et l'ébauche de l'engrenage.

Ce processus crée également d'importantes poussée axiale10Le réglage est plus long et les vitesses de coupe sont souvent plus lentes pour garantir la précision. Le réglage prend plus de temps et les vitesses de coupe sont souvent plus lentes pour garantir la précision.

| Fonctionnalité | Usinage d'engrenages droits | Usinage des engrenages hélicoïdaux |

|---|---|---|

| Trajectoire de l'outil | Droit, parallèle à l'axe | Trajectoire angulaire et hélicoïdale |

| Configuration de la machine | Plus simple, plus rapide | Plus complexe, nécessite une synchronisation angulaire |

| Durée du cycle | Plus court | Plus long |

| Outillage | Plaque de cuisson standard | Plaque de cuisson spécifique à l'angle |

| Forces associées | Principalement des forces radiales | Forces radiales et axiales |

Chaque étape prend du temps et exige une plus grande compétence de la part de l'opérateur, ce qui augmente le coût final par pièce.

Les engrenages droits sont moins chers et plus rapides à produire en raison de leur géométrie simple à denture droite. Les engrenages hélicoïdaux, avec leurs dents inclinées, nécessitent des installations d'usinage plus complexes, un outillage spécialisé et des temps de cycle plus longs, ce qui augmente les coûts de fabrication.

Quels types de paliers sont nécessaires pour chaque type d'engrenage ?

Le choix du bon roulement est crucial. Il a un impact direct sur les performances et la durée de vie du système d'engrenage. La principale différence réside dans les forces générées par chaque type d'engrenage.

Besoins en roulements d'engrenages droits

Les engrenages droits ont des dents droites. Pour cette raison, ils produisent principalement des charges radiales. Cela simplifie la sélection des roulements. Les roulements doivent uniquement supporter l'arbre contre ces forces extérieures.

Besoins en roulements à engrenages hélicoïdaux

Les engrenages hélicoïdaux, avec leurs dents inclinées, sont plus complexes. Ils génèrent à la fois des charges radiales et des charges axiales importantes. Cela nécessite un montage de roulements plus robuste pour gérer les forces provenant de plusieurs directions.

Une comparaison rapide des Engrenages droits et engrenages hélicoïdaux est ci-dessous.

| Type d'engrenage | Charge primaire | Charge secondaire |

|---|---|---|

| Engrenage droit | Radial | Minime |

| Engrenage hélicoïdal | Radial | Axiale (poussée) |

Approfondissement de la sélection des roulements

Les caractéristiques de charge de chaque type d'engrenage dictent la disposition des roulements. Il s'agit d'un concept fondamental sur lequel nous insistons toujours lors de nos consultations en matière de conception chez PTSMAKE. Une erreur dans ce domaine entraîne une défaillance prématurée.

Roulements pour engrenages droits

Pour les engrenages droits, l'accent est mis sur la gestion des forces radiales. Les types de roulements simples donnent souvent de bons résultats.

Les roulements à billes à gorge profonde sont un choix courant. Ils sont rentables et gèrent efficacement les charges radiales. Dans certaines applications à charge plus élevée, des roulements à rouleaux cylindriques peuvent être utilisés pour une plus grande capacité radiale.

Roulements pour engrenages hélicoïdaux

Les engrenages hélicoïdaux sont différents. L'angle d'hélice des dents crée une force de poussée continue le long de l'axe de l'arbre. Cette force est connue sous le nom de poussée axiale11.

Ce profil de charge combiné nécessite des solutions plus avancées. Un seul roulement à billes ne suffit généralement pas.

Nous recommandons souvent les roulements à rouleaux coniques. Ils sont conçus pour supporter simultanément de fortes charges radiales et axiales. Leur disposition par paires (dos à dos ou face à face) est une pratique courante pour contrer la poussée dans les deux sens.

Voici un guide pour la sélection des roulements.

| Type d'engrenage | Type de palier commun | Raison |

|---|---|---|

| Engrenage droit | Roulement à billes à gorge profonde | Excellent pour les charges radiales, rentable. |

| Engrenage hélicoïdal | Roulement à rouleaux coniques | Gère des charges radiales combinées et des charges axiales élevées. |

En bref, les engrenages droits nécessitent des roulements pour les charges radiales. Les engrenages hélicoïdaux ont besoin de systèmes robustes, comme les roulements à rouleaux coniques, pour gérer les forces radiales et axiales importantes. Une sélection appropriée est la clé de la fiabilité et des performances à long terme de la boîte de vitesses.

Dans quelles applications les engrenages droits sont-ils le meilleur choix ?

Les engrenages droits brillent par leur simplicité et leur coût. Ce sont les bêtes de somme de la transmission directe de puissance entre des arbres parallèles.

Leur conception élimine la poussée axiale, ce qui simplifie les exigences en matière de roulements et la conception des logements. Ils sont donc idéaux pour de nombreuses machines.

Critères de sélection clés

Rapport coût-efficacité

Les engrenages droits sont généralement moins coûteux à fabriquer que les engrenages hélicoïdaux. C'est un facteur important pour la production en grande série.

Simplicité dans la conception

Leur géométrie simple les rend faciles à concevoir et à installer. Chez PTSMAKE, nous pouvons les usiner efficacement selon des tolérances précises.

| Fonctionnalité | Engrenages droits | Engrenages hélicoïdaux |

|---|---|---|

| Coût | Plus bas | Plus élevé |

| Poussée axiale | Aucun | Présent |

| Alignement de l'arbre | Parallèle seulement | Parallèle et perpendiculaire |

| Niveau de bruit | Plus élevé | Plus bas |

Application Deep Dive

Le choix dans le débat entre engrenages droits et engrenages hélicoïdaux se résume souvent aux exigences de l'application spécifique. Les engrenages droits ne sont pas seulement une option économique ; ils constituent un choix techniquement supérieur dans certains cas. Leur transfert de puissance direct et efficace est imbattable pour les systèmes simples.

Transmissions simples

Pensez aux machines à laver ou aux mixeurs. Ces appareils ont besoin d'un transfert de couple fiable sans la complexité ou le coût de systèmes d'engrenages plus avancés. Les engrenages droits répondent parfaitement à ce besoin. Ils accomplissent le travail efficacement et maintiennent le produit final à un prix abordable pour les consommateurs.

Pompes volumétriques

D'après notre expérience avec les clients de l'industrie des fluides, la précision n'est pas négociable. Les pompes qui utilisent des engrenages droits en prise, connues sous le nom de pompes à engrenages, s'appuient sur le transfert de volume constant créé par les dents de l'engrenage. Cette conception garantit un débit constant et non pulsatoire, ce qui est essentiel pour les systèmes hydrauliques. Les engrenages doivent être précis, un service dans lequel nous nous spécialisons chez PTSMAKE grâce à l'usinage CNC. Il s'agit d'un cas classique où la géométrie simple d'un engrenage droit est plus performante qu'un engrenage complexe.

Systèmes de convoyage

Dans les usines ou les entrepôts, les bandes transporteuses ont besoin d'un mouvement régulier et fiable. Elles fonctionnent à des vitesses modérées où le bruit n'est pas une préoccupation majeure. Les engrenages droits fournissent le couple nécessaire à l'entraînement des bandes sans le coût et la complexité supplémentaires liés aux charges axiales. Leur durabilité garantit une longue durée de vie avec un minimum d'entretien. Cette caractéristique est essentielle pour assurer le bon fonctionnement des lignes de production.

| Application | Raison principale du choix de l'engrenage cylindrique |

|---|---|

| Machine à laver | Faible coût, simplicité |

| Pompes à engrenages | Précision Déplacement positif12Pas de poussée axiale |

| Bandes transporteuses | Fiabilité, rentabilité |

| Outils électriques | Transfert de couple élevé, assemblage simple |

Les engrenages droits constituent le meilleur choix pour les applications où la simplicité, la rentabilité et l'absence de poussée axiale sont essentielles. Ils excellent dans les systèmes de transmission de puissance simples tels que les transmissions simples, les pompes et les convoyeurs, car ils sont fiables et faciles à entretenir.

Dans quelles applications les engrenages hélicoïdaux sont-ils le choix obligatoire ?

Lorsque les performances ne peuvent être compromises, les engrenages hélicoïdaux sont le seul choix possible. Leur conception est parfaite pour les applications nécessitant une transmission de puissance douce et silencieuse. Pensez aux environnements à haute vitesse et à forte charge.

Les engrenages droits ne peuvent tout simplement pas rivaliser. L'engagement progressif des dents hélicoïdales réduit le bruit et les vibrations. C'est pourquoi ils sont indispensables dans certaines industries.

Applications à haute performance

Transmissions automobiles

Dans les voitures, en particulier les véhicules électriques, la réduction du bruit est essentielle. Les engrenages hélicoïdaux garantissent une conduite silencieuse et souple aux passagers.

Réducteurs industriels

Pour les machines lourdes et les turbines, la fiabilité est essentielle. Les engrenages hélicoïdaux supportent des charges et des vitesses plus élevées, ce qui garantit une stabilité opérationnelle à long terme.

| Application | Exigence clé | Pourquoi des engrenages hélicoïdaux ? |

|---|---|---|

| Automobile | Fonctionnement silencieux | Les dents inclinées réduisent le bruit et les vibrations. |

| Turbines | Alimentation à haut débit | L'engagement se fait en douceur à haut régime. |

| Industriel | Capacité de charge élevée | Un plus grand contact entre les dents répartit le stress. |

Dans le débat entre engrenages droits et engrenages hélicoïdaux, c'est l'application qui détermine le vainqueur. Si les engrenages droits sont efficaces et plus simples à fabriquer, ils sont bruyants à grande vitesse. Cela est dû au contact brutal entre les dents.

Les engrenages hélicoïdaux résolvent ce problème. Les dents inclinées s'engagent progressivement sur toute la surface de l'engrenage. Cela permet un transfert de puissance beaucoup plus doux et silencieux. Nos essais à PTSMAKE montrent systématiquement une réduction significative du bruit, des vibrations et de la rudesse (NVH).

Le compromis de l'ingénierie

Cette souplesse d'utilisation s'accompagne d'un compromis. Les dents inclinées produisent poussée axiale13Les engrenages sont soumis à une force qui les écarte le long de leur arbre. Cette force doit être gérée par des roulements appropriés, comme les butées.

Cela ajoute une certaine complexité et un certain coût à la conception. Cependant, pour les applications où les performances sont primordiales, il s'agit d'une décision technique nécessaire. L'ignorer peut conduire à une défaillance prématurée.

Avantages spécifiques à l'application

| Fonctionnalité | Avantages pour l'industrie automobile | Bénéfice industriel |

|---|---|---|

| Un engagement sans heurts | Confort de conduite amélioré. | Réduction de l'usure des machines. |

| Capacité à grande vitesse | Convient aux moteurs modernes et aux véhicules électriques. | Essentiel pour les turbines de production d'énergie. |

| Plus grande capacité de charge | Augmentation de la fiabilité de la transmission. | Durée de vie plus longue pour les boîtes de vitesses à usage intensif. |

Chez PTSMAKE, nous guidons nos clients à travers ces compromis. Nous les aidons à sélectionner le bon type d'engrenage et à concevoir les systèmes de soutien afin de garantir des performances et une durabilité optimales pour leur application spécifique.

Les engrenages hélicoïdaux sont indispensables pour les systèmes à grande vitesse et à forte puissance tels que les transmissions automobiles et les turbines industrielles. Leur conception garantit un fonctionnement souple et silencieux, malgré la complexité supplémentaire de la gestion de la poussée axiale. Les engrenages droits sont tout simplement trop bruyants pour ces applications exigeantes.

En quoi la stratégie de lubrification diffère-t-elle selon qu'il s'agit d'un engrenage droit ou d'un engrenage hélicoïdal ?

Si tous les engrenages ont besoin d'être lubrifiés, le choix du lubrifiant n'est pas unique. La stratégie est très différente selon qu'il s'agit d'engrenages droits ou d'engrenages hélicoïdaux.

Les engrenages droits fonctionnent souvent bien avec des lubrifiants d'usage général. Leur conception à dents droites se traduit principalement par un contact roulant. Cela signifie qu'il y a moins de friction et d'accumulation de chaleur.

Les engrenages hélicoïdaux, en revanche, introduisent davantage de mouvement de glissement. Cela est dû à l'angle de leurs dents. Cette action de glissement peut créer des pressions et des températures plus élevées aux points de contact.

Facteurs clés des lubrifiants

| Type d'engrenage | Contact principal | Exigences en matière de lubrifiant |

|---|---|---|

| Engrenage droit | Roulant | Usage général, faible viscosité |

| Engrenage hélicoïdal | Glisser et rouler | Viscosité plus élevée, additifs EP |

Cette distinction est essentielle pour les performances à long terme.

Le rôle des additifs extrême-pression

L'action de glissement dans les engrenages hélicoïdaux est la principale raison des différents besoins de lubrification. Ce glissement sous charge crée un défi que les lubrifiants standard ne peuvent pas toujours relever. Il génère une chaleur de frottement importante.

Cette chaleur peut rompre le film d'huile entre les dents. Lorsque ce film se rompt, il y a contact métal contre métal, ce qui entraîne des éraflures et une usure prématurée. Il s'agit d'un mode de défaillance courant que nous avons observé dans les applications à forte charge.

Pour éviter cela, les lubrifiants pour engrenages hélicoïdaux ont souvent besoin d'additifs spéciaux. C'est là que les lubrifiants avec des Additifs pour extrême pression (EP)14 deviennent non négociables.

Quand les additifs EP sont-ils nécessaires ?

D'après les tests que nous avons effectués avec nos clients, la nécessité d'utiliser des additifs EP apparaît clairement dans des conditions spécifiques.

| État de fonctionnement | Lubrifiant pour engrenages droits | Lubrifiant pour engrenages hélicoïdaux |

|---|---|---|

| Faible vitesse, faible charge | Huile pour engrenages standard | Huile pour engrenages standard |

| Vitesse élevée, charge élevée | Huile pour engrenages standard | Huile avec additifs EP |

| Chargement par choc | Peut nécessiter une légère EP | Nécessite des additifs EP robustes |

Ces additifs forment une couche chimique protectrice sur la surface de l'engrenage. Cette couche agit comme une dernière ligne de défense lorsque le film d'huile est compromis. Elle empêche les dents de l'engrenage de se souder sous une pression intense. Chez PTSMAKE, nous examinons toujours les charges opérationnelles afin de recommander la bonne stratégie de lubrification.

Bien que les deux types d'engrenages nécessitent une lubrification, les forces de glissement plus élevées des engrenages hélicoïdaux exigent souvent des lubrifiants avec des additifs EP. Ce choix est crucial pour prévenir l'usure et garantir la fiabilité de la chaîne cinématique, en particulier sous de lourdes charges.

Comment la sensibilité de l'alignement des vitesses se compare-t-elle entre les deux ?

L'alignement des engrenages est essentiel pour les performances et la durée de vie. Même un léger désalignement peut entraîner des problèmes majeurs.

Les engrenages hélicoïdaux y sont généralement plus sensibles. Leurs dents inclinées nécessitent un positionnement précis.

Sans elle, la charge n'est pas répartie uniformément. Cela entraîne des bruits, des vibrations et des défaillances prématurées. Voyons pourquoi cela se produit.

| Type d'engrenage | Sensibilité à l'alignement | Raison principale |

|---|---|---|

| Engrenages droits | Moins sensible (au parallèle) | Contact sur toute la ligne le long de la face de la dent. |

| Engrenages hélicoïdaux | Plus sensible | Le contact angulaire nécessite un parallélisme parfait de l'arbre. |

La nature critique de l'alignement des arbres

Dans tout système d'engrenage, l'objectif est de parvenir à un alignement parfait de l'arbre. Cependant, dans la réalité, il existe toujours de petites déviations. La façon dont chaque type d'engrenage gère cette imperfection est un facteur clé dans le débat entre engrenages droits et engrenages hélicoïdaux.

La sensibilité des engrenages hélicoïdaux expliquée

Les engrenages hélicoïdaux fonctionnent en douceur et sans bruit grâce à l'engrènement progressif des dents. Le contact commence à une extrémité de la dent et se déplace sur sa face.

Ce contact progressif est une force mais aussi une faiblesse. Si les arbres sont mal alignés, la charge se concentre sur une partie de la dent. Cela crée des points de pression localisés, ou concentration de contraintes15Les produits de l'industrie de l'acier ne sont pas toujours bien entretenus, ce qui accélère l'usure et la formation de piqûres.

Dans le cadre de notre travail à PTSMAKE, nous avons vu des jeux d'engrenages hélicoïdaux tomber en panne prématurément en raison d'erreurs d'assemblage mineures. L'usure irrégulière qui en résulte est un signe évident de problèmes d'alignement.

| Type de désalignement | Impact sur les engrenages hélicoïdaux | Impact sur les engrenages cylindriques |

|---|---|---|

| Parallèle | Élevée. La charge se concentre aux extrémités des dents. | Modéré. Le contact avec la ligne est maintenu, mais de manière inégale. |

| Angulaire | Très élevé. Modifie radicalement le modèle de contact et la charge. | Élevée. Entraîne une charge sur les bords et des contraintes élevées. |

Forgeage de l'engrenage droit

Les engrenages droits, avec leurs dents droites, supportent mieux un léger désalignement parallèle de l'arbre. La charge est répartie sur toute la surface de la dent.

Bien qu'ils ne soient pas immunisés, ils peuvent mieux tolérer des imperfections mineures sans provoquer de défaillance catastrophique immédiate. Toutefois, le désalignement angulaire reste très dommageable.

En résumé, les engrenages hélicoïdaux exigent une plus grande précision lors de l'assemblage. Leur conception, qui permet un fonctionnement en douceur, les rend également plus sensibles aux défauts d'alignement. Les engrenages droits offrent une plus grande tolérance, en particulier pour les déviations d'arbres parallèles, ce qui les rend plus robustes dans certaines applications.

Comment la vitesse de fonctionnement limite-t-elle leurs applications respectives ?

La vitesse de fonctionnement est un facteur essentiel dans le choix entre les engrenages droits et les engrenages hélicoïdaux. Elle influence directement le bruit, les vibrations et les charges dynamiques au sein d'un système.

Pour les engrenages droits, il existe une limite de vitesse pratique. Leur conception à dents droites provoque un contact brutal sur toute la ligne lors de l'engrènement. Cela crée des forces d'impact qui augmentent avec la vitesse.

Il s'agit d'un élément clé dans le débat entre les engrenages droits et les engrenages hélicoïdaux. Voici une comparaison rapide de leurs caractéristiques liées à la vitesse.

| Fonctionnalité | Engrenages droits | Engrenages hélicoïdaux |

|---|---|---|

| Adaptation à la vitesse | Faible à modéré | Haut |

| Bruit à la vitesse | Haut | Faible |

| Impact sur le maillage | Important | Minime |

Cet engagement brutal explique pourquoi les engrenages droits deviennent bruyants et vibrent à des vitesses plus élevées.

Le défi de la vitesse avec les engrenages droits

Le principal problème des engrenages droits à grande vitesse est leur géométrie. Toute la face de la dent s'engage en même temps. Il s'agit d'un petit effet de martelage rapide. À mesure que l'engrenage tourne plus vite, ces impacts deviennent plus fréquents et plus puissants.

Cela génère d'importantes charges dynamiques16Les vibrations peuvent être très importantes, car elles sollicitent les dents de l'engrenage et créent des bruits audibles. Au-delà d'une certaine vitesse de rotation, ces vibrations peuvent compromettre la fiabilité et les performances de l'ensemble du système. Il en résulte une limite de vitesse pratique pour leur utilisation.

Pourquoi les engrenages hélicoïdaux sont excellents à grande vitesse

Les engrenages hélicoïdaux surmontent élégamment cette limitation. Leurs dents inclinées garantissent que le contact commence à l'une des extrémités de la dent et progresse doucement sur sa face. Cet engagement progressif élimine les forces d'impact caractéristiques des engrenages droits.

Cet engrènement régulier permet un fonctionnement plus silencieux et une réduction significative des vibrations. Dans les projets que nous traitons chez PTSMAKE, cette qualité fait des engrenages hélicoïdaux le choix par défaut pour les applications nécessitant des vitesses de rotation élevées, comme dans les transmissions automobiles ou les machines industrielles de précision.

| Gamme de vitesse | Type d'engrenage préféré | Justification clé |

|---|---|---|

| Faible à modéré | Engrenage droit | Simplicité et rentabilité. |

| Haut | Engrenage hélicoïdal | Fonctionnement souple et silencieux et fiabilité. |

Cette différence fondamentale dans l'engagement est ce qui différencie leurs gammes d'applications.

Les engrenages droits sont limités par la vitesse en raison des forces d'impact et du bruit dus à l'engrènement brutal des dents. Les engrenages hélicoïdaux, avec leur engrènement progressif, fonctionnent en douceur et sans bruit, ce qui les rend essentiels pour les applications à grande vitesse où la fiabilité et le faible niveau de bruit sont essentiels.

Comment choisir le bon type d'engrenage pour une application ?

Le choix du bon matériel implique un processus structuré. Il ne s'agit pas d'une simple spécification. Vous devez mettre en balance plusieurs facteurs clés.

Cela permet de s'assurer que le choix final répond à tous les objectifs de performance. Je commence toujours par les exigences principales de l'application.

Facteurs clés de décision

Un cadre clair permet d'éviter des erreurs coûteuses. Avant de prendre une décision, prenez en compte les cinq domaines critiques suivants. Chacun d'entre eux a une incidence sur l'adéquation de l'engin.

| Facteur | Description |

|---|---|

| Vitesse (RPM) | La vitesse de rotation opérationnelle requise. |

| Couple | La force de rotation que l'engrenage doit transmettre. |

| Niveau de bruit | Le niveau sonore acceptable pendant le fonctionnement. |

| Budget | Les contraintes de coût pour le composant. |

| Contraintes spatiales | L'espace physique disponible pour le système d'engrenage. |

Un cadre de sélection étape par étape

Chez PTSMAKE, nous guidons nos partenaires à travers un processus systématique. Ce processus commence par la définition des exigences principales. Cela permet de s'assurer que l'engrenage adéquat est sélectionné en fonction des performances et de la fabricabilité.

Un point de départ commun est le choix entre les engrenages droits et les engrenages hélicoïdaux. Les engrenages droits sont efficaces et rentables pour les vitesses modérées. Les engrenages hélicoïdaux sont plus souples et plus silencieux, ce qui les rend idéaux pour les applications à grande vitesse ou sensibles au bruit.

Cependant, la décision est rarement aussi simple. Vous devez tenir compte des performances des différents types d'engrenages en fonction de tous les critères. Les applications de précision introduisent également des facteurs tels que réaction brutale17ce qui peut s'avérer critique.

Matrice de décision pour la sélection des engins

Nous utilisons souvent une matrice de décision avec nos clients. Cet outil permet de visualiser les compromis entre les différents types d'engins. Il permet de trouver la meilleure solution en s'appuyant sur des données claires.

| Type d'engrenage | Vitesse de rotation | Capacité de couple | Niveau de bruit | Coût relatif | Efficacité |

|---|---|---|---|---|---|

| Éperon | Moyen | Moyen | Haut | Faible | Très élevé |

| Hélicoïdale | Haut | Haut | Faible | Moyen | Haut |

| Biseau | Moyen | Moyen | Moyen | Haut | Haut |

| Ver | Faible | Très élevé | Très faible | Moyen | Faible-Moyen |

Cette matrice est un point de départ. Votre application spécifique déterminera le bon équilibre.

Un cadre décisionnel structuré simplifie la sélection des engrenages. En évaluant des critères tels que la vitesse, le couple, le bruit, le budget et l'espace, vous pouvez systématiquement identifier le type d'engrenage optimal pour vos besoins spécifiques, en évitant les conjectures et en garantissant des performances fiables.

Comment choisir le bon matériau pour un engrenage ?

Le choix du bon matériau pour les engrenages est une décision cruciale. Il a un impact direct sur les performances, la durée de vie et le coût global de votre produit. Les exigences spécifiques de votre application doivent guider votre sélection.

Pensez à des facteurs tels que la charge, la vitesse et l'environnement opérationnel. Les besoins d'un engrenage en acier à couple élevé pour une transmission automobile sont très différents de ceux d'un engrenage en plastique peu bruyant pour une imprimante de bureau.

Voici un aperçu rapide pour commencer :

| Catégorie de matériaux | Avantage principal | Cas d'utilisation courante |

|---|---|---|

| Alliages d'acier | Haute résistance et durabilité | Transmissions automobiles |

| Plastiques | Faible bruit et résistance à la corrosion | Matériel de bureau, Médical |

| Alliages de bronze | Faible friction et conformabilité | Entraînements par vis sans fin |

Ce guide vous aidera à vous y retrouver dans ces options pour votre projet.

Nous allons nous plonger dans un guide pratique de sélection des matériaux. Le meilleur choix consiste toujours à trouver un équilibre entre les performances et le budget. Chez PTSMAKE, nous commençons souvent par analyser les forces et l'environnement opérationnels pour trouver cet équilibre.

Alliages d'acier pour les emplois soumis à de fortes contraintes

Pour une résistance et une durabilité élevées, l'acier est le matériau de prédilection. Il résiste exceptionnellement bien aux charges élevées et à l'usure, qu'il s'agisse d'engrenages droits ou d'engrenages hélicoïdaux. Le traitement thermique peut également améliorer considérablement ses propriétés.

| Alliage d'acier | Meilleur pour | Caractéristiques principales |

|---|---|---|

| Acier 4140 | Couple élevé et résistance | Capacité de durcissement à cœur |

| Acier 8620 | Impact et usure de surface | Excellent pour la cémentation |

Plastiques pour applications spécialisées

Ne sous-estimez pas les plastiques. Ils permettent de résoudre des problèmes courants tels que le bruit, la corrosion et la nécessité d'une lubrification externe. D'après nos essais, ils sont idéaux pour les applications à faible charge où ces facteurs sont essentiels.

L'unique propriétés tribologiques18 des plastiques les rendent indispensables dans de nombreuses conceptions modernes.

Options plastiques populaires

- Delrin (acétal) : Connu pour son faible frottement et son excellente stabilité dimensionnelle. Nous le recommandons pour les pièces mobiles de précision.

- Nylon : Il offre une bonne ténacité et une bonne résistance aux produits chimiques. Il est également très efficace pour amortir les bruits et les vibrations.

Bronze pour accouplement à faible frottement

Les alliages de bronze sont un choix classique pour certains types d'engrenages. Ils sont particulièrement courants pour les roues à vis sans fin qui s'accouplent avec des vis sans fin en acier. Cette combinaison de matériaux offre une friction très faible et empêche le grippage sous de lourdes charges.

Le choix du matériau de l'engrenage est un compromis. L'acier offre une résistance pour les charges élevées. Les matières plastiques offrent un fonctionnement silencieux et résistant à la corrosion pour les tâches plus légères. Le bronze excelle dans des applications spécifiques à faible frottement. La clé est de faire correspondre le matériau aux exigences uniques de votre application.

Comment modifier la conception d'une transmission à engrenages droits bruyante pour la rendre plus silencieuse ?

Un entraînement par engrenage droit bruyant est un défi technique courant. La solution la plus efficace implique souvent une refonte complète. Il ne suffit pas d'échanger des pièces.

Nous remplaçons les engrenages droits bruyants par des engrenages hélicoïdaux. Ce changement réduit considérablement le bruit. Toutefois, il nécessite une reconception minutieuse de l'ensemble du système.

La clé est de comprendre les différences entre les engrenages droits et les engrenages hélicoïdaux. Les dents inclinées des engrenages hélicoïdaux s'engagent progressivement, ce qui explique leur fonctionnement plus silencieux.

| Type d'engrenage | Engagement | Niveau de bruit |

|---|---|---|

| Engrenage droit | Abrupt | Haut |

| Engrenage hélicoïdal | Graduelle | Faible |

Cette nouvelle conception implique des modifications de la géométrie, des roulements et du boîtier.

Lorsque nous modifions la conception d'un entraînement pour le rendre plus silencieux, nous allons plus loin qu'un simple changement d'engrenage. Le passage d'engrenages droits à des engrenages hélicoïdaux est un changement technique fondamental. Il a un impact sur l'ensemble de l'assemblage mécanique.

Recalcul de la géométrie des engrenages

La première étape consiste à recalculer la géométrie de l'engrenage. L'introduction d'un angle d'hélice change tout. Il crée un engrènement plus doux et plus progressif des dents. C'est la raison principale de la réduction du bruit. Nous devons ajuster l'angle de pression et le profil des dents pour optimiser le contact et minimiser l'usure.

Spécification de nouveaux roulements

Les engrenages droits génèrent principalement des charges radiales. Les engrenages hélicoïdaux, en raison de l'angle de leurs dents, produisent des charges à la fois radiales et radiales. Poussée axiale19. Cette nouvelle force doit être gérée. Les roulements à billes standard risquent de ne pas fonctionner. Nous devons spécifier des roulements capables de supporter des charges de poussée, tels que des roulements à rouleaux coniques ou des roulements à contact oblique.

Modifier le logement

Les nouveaux roulements et les nouvelles forces de poussée nécessitent des modifications du carter. Le carter doit être suffisamment rigide pour supporter le nouveau montage de roulements. Il doit empêcher toute déviation de l'arbre sous charge. Chez PTSMAKE, nous redessinons souvent le logement pour garantir un alignement précis et une fiabilité à long terme.

| Aspect de la conception | Entraînement par engrenages droits | Reconception des engrenages hélicoïdaux |

|---|---|---|

| Charge primaire | Radial | Radial et axial |

| Type de palier | Roulement à billes simple | Contact conique/angulaire |

| Logement | Rigidité standard | Renforcé pour la poussée |

| Bruit | Haut | Faible |

Le passage à des engrenages hélicoïdaux pour un fonctionnement silencieux n'est pas un simple remplacement. Il s'agit d'une refonte complète impliquant une nouvelle géométrie, des roulements spécialisés pour gérer la poussée et un carter modifié. Cela permet d'obtenir un système vraiment silencieux et fiable.

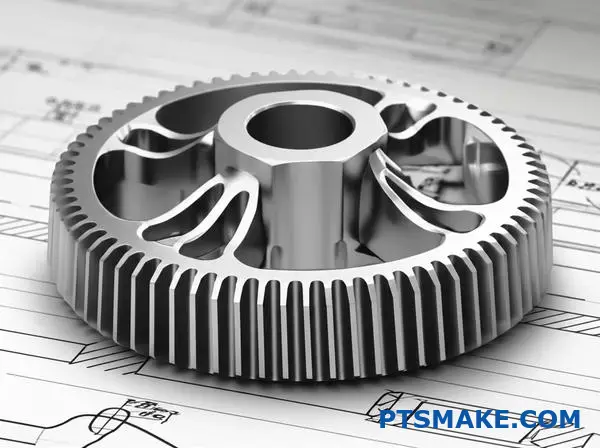

Comment optimiser la conception d'un engrenage pour en réduire le poids ?

Pour les applications critiques telles que l'aérospatiale, chaque gramme compte. Les stratégies avancées sont essentielles. Nous allons au-delà de la conception de base pour atteindre un poids minimal.

Matériaux haute performance

La première étape consiste à choisir des matériaux tels que les alliages d'acier à haute résistance ou le titane. Ces matériaux offrent un rapport poids/résistance supérieur.

Traitements thermiques avancés

Des procédés tels que la nitruration ou la cémentation durcissent la surface de l'engrenage. Cela augmente la capacité de charge. Cela permet à un engrenage plus petit et plus léger de faire le même travail.

Optimisation des flans d'engrenage

La technique du "webbing" est une technique clé. Nous enlevons stratégiquement de la matière du corps de l'engrenage. Cela permet de réduire le poids sans affecter la zone critique de la denture.

| Stratégie | Impact sur le poids | Considération |

|---|---|---|

| Matériaux avancés | Haut | Coût des matériaux plus élevé |

| Traitement thermique | Moyen | Étape supplémentaire du processus |

| Sangle | Haut | Usinage complexe |

L'optimisation avancée du poids nécessite une approche globale. Il s'agit de combiner la science des matériaux, le traitement thermique et une conception géométrique intelligente pour créer un engrenage à la fois solide et incroyablement léger.

Optimisation de la structure de base de l'engin

La mise en toile d'une ébauche d'engrenage relève plus de l'art que de la science. Il s'agit d'usiner des poches de matière à partir du disque central de l'engrenage. Cette opération permet d'éliminer la masse non essentielle. L'objectif est de créer une structure en forme de rayon ou de nappe. Cela permet de maintenir la rigidité tout en réduisant considérablement le poids. Dans le cadre de projets antérieurs de PTSMAKE, nous avons obtenu une réduction significative du poids de cette manière.

| Type d'engrenage | Poids relatif | Complexité |

|---|---|---|

| Solide blanc | 100% | Faible |

| Blanc de palmier | 60-75% | Haut |

Profil et solidité des dents

Au-delà de l'ébauche, les modifications du profil des dents sont cruciales. Un ajustement subtil comme l'ajout de couronnement20 peut garantir que la charge est répartie uniformément sur la face de la dent, même en cas de léger désalignement. Cela permet d'éviter les concentrations de contraintes aux extrémités des dents.

Cette meilleure répartition de la charge signifie que l'engin peut supporter davantage de contraintes. Nous pouvons donc le concevoir dès le départ pour qu'il soit plus petit et plus léger. Ce principe est un élément clé dans le débat entre les engrenages droits et les engrenages hélicoïdaux, car chaque type d'engrenage réagit différemment à ces modifications. C'est en associant ces modifications de conception à des matériaux et des traitements thermiques de qualité supérieure que nous parvenons à produire des engrenages légers de premier ordre pour les industries exigeantes.

L'optimisation pour un poids minimum implique l'utilisation de matériaux à haute résistance et des traitements thermiques avancés. Une conception intelligente, telle que la mise en place d'une toile sur l'ébauche de l'engrenage et la modification du profil de la denture, permet d'éliminer la masse non essentielle sans compromettre l'intégrité structurelle ou les performances de l'engrenage.

Quand choisirez-vous intentionnellement un engrenage cylindrique en plastique plutôt qu'en acier ?

Il est facile de penser que l'acier est toujours meilleur. Il est plus solide, n'est-ce pas ? Mais la résistance n'est pas le seul facteur à prendre en compte. Pour de nombreuses applications, un engrenage cylindrique en plastique est le choix le plus intelligent et le plus efficace.

C'est particulièrement vrai lorsque les priorités changent. Pensez à la réduction du bruit, à l'autolubrification ou à la résistance à la corrosion. Dans ces cas, le plastique est souvent plus performant que le métal. Le coût est également un facteur important.

| Fonctionnalité | Avantage des engrenages en plastique | Avantage de l'engrenage en acier |

|---|---|---|

| Bruit | Très faible | Peut être élevé |

| Lubrification | Autolubrifiant | Nécessite un lubrifiant externe |

| Coût | Plus faible, surtout en cas de volumes importants | Coût plus élevé des matériaux et de l'usinage |

| Poids | Léger | Lourd |

Au-delà de la force brute : Des choix spécifiques aux applications

Dans le cadre de notre travail à PTSMAKE, nous guidons les clients dans la sélection des matériaux. Il s'agit d'adapter le matériau à l'environnement réel. La résistance pure est souvent excessive.

Électronique de bureau et grand public

Prenons l'exemple d'une imprimante ou d'un scanner. Ces appareils sont installés dans des bureaux ou des maisons. Ils doivent fonctionner silencieusement. Des engrenages en acier feraient trop de bruit.

Les engrenages droits en plastique sont parfaits dans ce cas. Ils fonctionnent presque silencieusement. Ils n'ont pas non plus besoin de graisse, qui pourrait tacher le papier ou endommager l'électronique. Leur excellente propriétés tribologiques21 garantissent une longue durée de vie sans entretien.

Environnements présentant un risque de corrosion

Qu'en est-il d'un appareil utilisé à proximité de l'eau ou de produits chimiques ? Les engrenages en acier rouilleraient et tomberaient rapidement en panne. L'acier inoxydable est une option, mais elle est coûteuse.

Les engrenages en plastique sont naturellement insensibles à la corrosion. Ils sont donc idéaux pour les équipements de transformation des aliments, les appareils médicaux ou les produits d'extérieur. Ils offrent des performances fiables là où l'acier ne le peut pas. Lorsque l'on compare les engrenages droits aux engrenages hélicoïdaux pour ces utilisations, le matériau compte souvent plus que le type d'engrenage pour la longévité.

| Domaine d'application | Principaux avantages du plastique |

|---|---|

| Imprimantes de bureau | Faible bruit, pas de lubrification nécessaire |

| Dispositifs médicaux | Stérilisable, résistant à la corrosion |

| Transformation des aliments | Résistance aux produits chimiques, pas de contamination |

| Jouets et gadgets | Faible coût, légèreté, sécurité |

En résumé, choisir le plastique plutôt que l'acier n'est pas une question de compromis. C'est une décision stratégique. Elle donne la priorité à la rentabilité, au faible niveau de bruit et à l'absence de maintenance dans les applications où un couple élevé et une résistance extrême ne sont pas des exigences primordiales.

Analyser l'impact du remplacement d'un engrenage droit par un engrenage hélicoïdal sur le rendement.

Il est communément admis qu'un fonctionnement plus souple est synonyme d'efficacité accrue. Mais dans le débat entre engrenages droits et engrenages hélicoïdaux, ce n'est pas toujours le cas.

Alors que les engrenages hélicoïdaux offrent un engagement plus silencieux et plus progressif, leurs dents inclinées introduisent une dynamique unique. Les forces en jeu s'en trouvent modifiées.

La source de l'inefficacité

La principale différence réside dans le type de contact entre les dents. Il s'agit d'un point subtil mais essentiel pour tout ingénieur concepteur.

| Type d'engrenage | Motion de contact primaire | Résultat |

|---|---|---|

| Engrenage droit | Rouler/glisser | Transfert direct d'énergie |

| Engrenage hélicoïdal | Augmentation du glissement | Plus doux, mais plus de friction |

Cette action de glissement accrue le long de la face de la dent est la clé. Elle génère un peu plus de friction et de chaleur qu'un engrenage droit.

Un regard plus approfondi sur les frottements et les forces

Décortiquons ce compromis. Les dents d'un engrenage droit s'engrènent dans un mouvement qui est principalement de roulement, avec un peu de glissement. Il s'agit d'un moyen très efficace de transférer de la puissance.

Les engrenages hélicoïdaux, en raison de leur angle d'hélice, ont des dents qui glissent pour s'engager. Ce contact glissant continu réduit le bruit et les charges d'impact, ce qui constitue un avantage significatif.

Cependant, ce mouvement de glissement crée plus de friction que le contact principalement roulant des engrenages droits. D'après nos essais internes, il peut en résulter une perte d'efficacité mineure, généralement de l'ordre de 1-3%, en fonction de l'application et de la lubrification.

Comprendre les compromis

La conception hélicoïdale crée également une force parallèle à l'axe de l'engrenage. Cette force poussée axiale22 doivent être gérées par des roulements appropriés, qui peuvent introduire leurs propres pertes par frottement dans le système. Le choix n'est pas toujours simple.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Fonctionnement | Plus fort | Plus silencieux, plus souple |

| Contact avec les dents | Contact de ligne | Engagement progressif |

| Efficacité | Très élevé | Légèrement inférieur |

| Charge axiale | Aucun | Oui |

Chez PTSMAKE, nous travaillons souvent avec nos clients pour analyser ces points subtils. Le choix du bon type d'engrenage dépend entièrement des priorités spécifiques de l'application, qu'il s'agisse du niveau sonore, de la capacité de charge ou de l'efficacité maximale.

Les engrenages hélicoïdaux offrent des performances plus douces et plus silencieuses. Mais leurs dents inclinées augmentent le frottement de glissement. Cela crée un léger, mais important, compromis en termes d'efficacité par rapport à l'action de roulement plus directe des engrenages droits.

Obtenez des solutions expertes en matière d'engrenages droits et hélicoïdaux avec PTSMAKE

Prêt pour des solutions d'engrenages de précision ? Associez-vous à PTSMAKE pour des engrenages droits et hélicoïdaux personnalisés, conçus selon vos normes les plus strictes. Envoyez votre demande de prix dès maintenant et bénéficiez d'une communication fiable, de tolérances strictes, de délais de livraison rapides et d'un véritable engagement en faveur de votre réussite.

Comprendre le rôle crucial que joue ce cercle dans la définition de l'ensemble du profil de la dent en développante. ↩

Apprenez à gérer cette force pour optimiser la conception et la longévité du système d'engrenage. ↩

Découvrez comment cette caractéristique géométrique critique influence la distribution des forces et l'efficacité de l'engrenage. ↩

Découvrez comment les différents vecteurs de force se combinent dans les systèmes d'engrenage. ↩

Consultez notre guide détaillé pour comprendre l'impact de la géométrie des engrenages sur les performances. ↩

Comprendre comment cette propriété mécanique influence les niveaux de vibration et de bruit dans les systèmes d'engrenage. ↩

Découvrez comment la ligne de contact progressive des dents hélicoïdales assure un transfert de puissance plus doux et plus silencieux. ↩

Comprendre comment cette force influe sur la conception des engrenages et quels sont les roulements nécessaires pour la gérer efficacement. ↩

Comprendre comment l'analyse des contraintes de surface peut prévenir la défaillance prématurée des engrenages. ↩

Comprendre comment cette force influence la conception des engrenages et la sélection des roulements appropriés. ↩

Découvrez comment cette force influe sur la conception et la longévité des engrenages. ↩

Découvrez comment ces pompes utilisent des mécanismes d'engrenage précis pour déplacer des fluides avec une précision exceptionnelle. ↩

Apprenez à calculer et à gérer cette force dans vos conceptions. ↩

Découvrez comment ces additifs chimiques préviennent les défaillances catastrophiques des engrenages sous des charges extrêmes. ↩

Apprenez comment la concentration des contraintes affecte la fatigue des matériaux et la durée de vie des composants. ↩

Comprendre comment ces forces variables affectent la longévité des engrenages et les performances du système. ↩

En savoir plus sur le jeu des engrenages et sur la manière de le minimiser pour les applications d'usinage CNC de haute précision. ↩

Découvrez comment les propriétés de frottement, d'usure et de lubrification déterminent les performances et la durée de vie de votre engrenage. ↩

Comprendre comment cette force influe sur la conception des engrenages et la sélection des roulements pour des performances optimales. ↩

Découvrez comment cette modification subtile de la denture peut améliorer considérablement l'engrènement et prolonger la durée de vie de l'engrenage. ↩

En savoir plus sur l'impact du frottement, de l'usure et de la lubrification sur les performances des matériaux d'engrenage. ↩

Comprendre comment cette force influence le choix des roulements et la conception du système. ↩