Vous êtes confronté à des problèmes de précision des engrenages qui coûtent du temps et de l'argent à vos projets. Lorsque vos engrenages ne répondent pas aux spécifications, l'ensemble de votre système souffre de vibrations, de bruits et d'une usure prématurée.

Les engrenages de précision exigent une erreur de transmission inférieure à 5 secondes d'arc, des écarts de pas de ±2 microns et un faux-rond inférieur à 10 microns. Ces paramètres ont un impact direct sur les performances du système au-delà des tolérances dimensionnelles de base.

J'ai travaillé avec des ingénieurs qui se débattaient avec la sélection des engrenages, la gestion thermique et la réalisation de conceptions sans jeu. Ce guide couvre les bases techniques dont vous avez besoin, depuis la sélection des matériaux et l'analyse des défaillances jusqu'aux méthodes de fabrication avancées et aux applications concrètes dans les systèmes robotiques et aérospatiaux.

Qu'est-ce qui définit fondamentalement un engrenage de "précision" ?

Lorsque l'on parle d'engrenages de "précision", nombreux sont ceux qui pensent uniquement à des tolérances serrées. Mais ce n'est qu'une petite partie de l'histoire. La véritable précision va beaucoup plus loin.

Il s'agit de savoir comment l'engrenage se comporte en mouvement. Des facteurs tels que l'erreur de transmission, la déviation du pas et le faux-rond sont les véritables facteurs de différenciation. Ces éléments définissent la souplesse et la fiabilité d'un engrenage.

| Fonctionnalité | Engrenage standard | Engrenages de précision |

|---|---|---|

| Focus | Précision dimensionnelle | Performance dynamique |

| Principaux indicateurs | Tolérances | Erreur de transmission, faux-rond |

| Résultats | Adaptation fonctionnelle | Fonctionnement souple et silencieux |

Il est essentiel de les comprendre pour obtenir des systèmes performants.

Décortiquons ces facteurs critiques. Ce sont eux qui distinguent un bon équipement d'un excellent. Ces détails sont cruciaux pour les applications exigeantes.

La véritable signification de la précision des engrenages

Au-delà d'un simple ajustement

Un engrenage peut répondre à toutes ses spécifications dimensionnelles sur le papier. Cependant, il peut toujours créer du bruit et des vibrations dans un système. C'est là que les mesures de performance dynamique deviennent essentielles. Elles mesurent le comportement réel d'un engrenage sous charge et en mouvement.

Comprendre les écarts clés

Nous nous concentrons sur plusieurs paramètres clés. Erreur de transmission1 est un élément crucial. Elle mesure l'écart par rapport à un mouvement de rotation parfaitement uniforme. Des erreurs, même minimes, peuvent provoquer des vibrations et des bruits importants, en particulier à grande vitesse.

L'écart de pas et le faux-rond sont également essentiels. Ils influent sur la souplesse avec laquelle les dents s'engagent et se désengagent. Un mauvais contrôle à ce niveau entraîne une répartition inégale de la charge sur les dents. Cela peut entraîner une usure prématurée et des défaillances.

Dans le cadre de projets antérieurs de PTSMAKE, nous avons vu des systèmes échouer non pas en raison d'une mauvaise conception, mais parce qu'ils ne tenaient pas compte de ces paramètres de vitesse. Le tableau ci-dessous en montre l'impact.

| Écart | Impact primaire | Effet secondaire |

|---|---|---|

| Erreur de transmission | Bruit et vibrations | Efficacité réduite du système |

| Écart de hauteur | Charge inégale | Usure accélérée des dents |

| Sortie de route | Rotation déséquilibrée | Contraintes sur les roulements et les arbres |

Ce ne sont pas que des chiffres, ils influencent directement la durée de vie et la fiabilité de l'ensemble de votre assemblage.

En bref, pour définir les engrenages de précision, il faut aller au-delà des mesures statiques. La véritable précision est mesurée par les performances dynamiques, où des facteurs tels que l'erreur de transmission et la déviation du pas déterminent la fiabilité, le niveau de bruit et la durée de vie globale d'un système.

Quelles sont les principales propriétés des matériaux utilisés pour les engrenages de précision ?

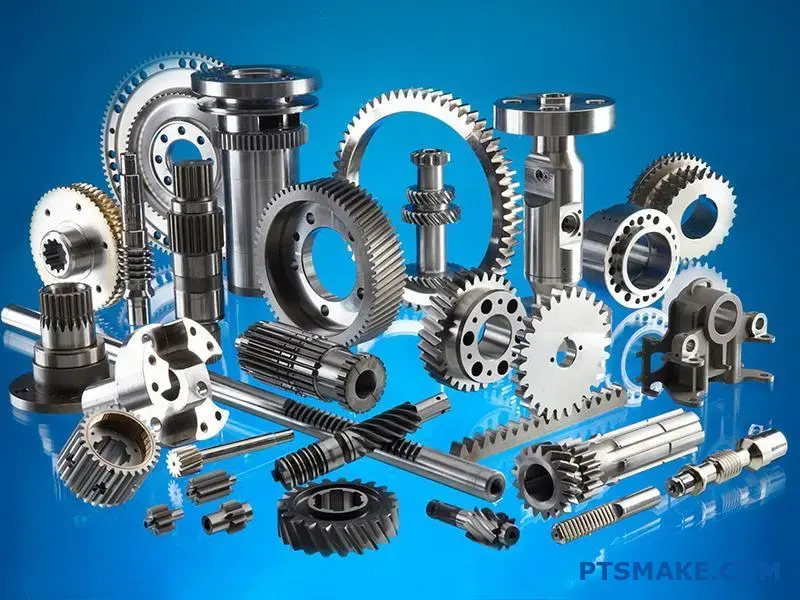

Lors de la sélection d'un matériau pour les engrenages de précision, trois propriétés ne sont pas négociables. La dureté, la ténacité et la stabilité dimensionnelle forment le triangle central de la performance.

La dureté combat directement l'usure. La robustesse absorbe les chocs, évitant ainsi les défaillances catastrophiques. Enfin, la stabilité dimensionnelle garantit que l'engrenage conserve sa forme.

Cela permet de maintenir la précision sous l'effet de la chaleur et du stress. La négligence de l'un de ces éléments peut compromettre l'ensemble du système.

Les propriétés clés en un coup d'œil

| Propriété | Fonction principale |

|---|---|

| Dureté | Résiste à l'usure de surface et à l'abrasion |

| Solidité | Absorbe les impacts et les chocs |

| Stabilité dimensionnelle | Maintien de la précision en cas de stress |

Dureté pour la résistance à l'usure

La dureté est essentielle pour la durée de vie d'un engrenage. Il s'agit de la capacité du matériau à résister à l'indentation de la surface et à l'abrasion. Les dents d'engrenage plus dures s'usent beaucoup plus lentement et conservent leur profil précis plus longtemps.

Ceci est particulièrement important dans les applications à cycle élevé. Pour cette raison, nous spécifions souvent des matériaux ayant une dureté Rockwell (HRC) élevée. Toutefois, une dureté extrême peut entraîner une fragilité, ce qui crée un équilibre délicat.

Ténacité pour les charges d'impact

La ténacité est la capacité d'un matériau à absorber l'énergie et à se déformer sans se rompre. Cette caractéristique est vitale pour les engrenages qui subissent des démarrages et des arrêts soudains ou des chocs.

Un matériau résistant empêche les dents de s'ébrécher ou de se briser sous l'effet d'un impact. D'après l'expérience de PTSMAKE, le manque de ténacité est une cause fréquente de défaillance prématurée des engrenages, en particulier dans les machines exigeantes. L'étude des Tribologie2 nous aide à comprendre ces modes de défaillance.

La stabilité dimensionnelle au service de la précision

Les engrenages de précision doivent conserver leurs dimensions exactes. Ils fonctionnent sous des charges et des températures variables. La stabilité dimensionnelle garantit que le matériau ne se dilate pas, ne se contracte pas et ne se déforme pas de manière excessive.

Les matériaux à faible coefficient de dilatation thermique (CTE) sont privilégiés. Cela garantit un engrènement et un jeu constants, ce qui est essentiel pour la précision de tout système d'engrenage de précision.

| Type de matériau | Dureté | Solidité | Stabilité |

|---|---|---|---|

| Acier trempé | Haut | Moyen | Haut |

| Acier inoxydable | Moyen | Haut | Haut |

| Plastique technique | Faible | Haut | Moyen |

| Bronze | Faible | Moyen | Haut |

Le matériau idéal présente un équilibre entre la dureté pour la résistance à l'usure, la ténacité pour supporter les chocs et la stabilité dimensionnelle pour maintenir la précision. Le fait de négliger une propriété au profit d'une autre conduit souvent à compromettre les performances et à réduire la durée de vie des engrenages.

Quels sont les principaux modes de défaillance des engrenages de précision ?

Il est essentiel de comprendre comment les engrenages de précision tombent en panne. Nous observons principalement trois modes de défaillance. Il s'agit de la fatigue par flexion de la dent, de la fatigue superficielle et de l'usure. Chacun d'eux nous donne des indications sur les conditions de fonctionnement.

Fatigue de flexion des dents

Cela se produit lorsqu'une dent d'engrenage se brise à sa base. Des charges répétées provoquent la formation et la croissance d'une fissure. Il s'agit d'une défaillance critique qui peut entraîner l'arrêt instantané d'une machine.

Fatigue par contact de surface (piqûres)

Les piqûres créent de petits cratères sur la surface de la dent. Ce phénomène est dû à une forte contrainte de contact lors de l'engrènement. Il commence par de minuscules fissures sous la surface qui s'agrandissent et s'étendent.

Porter

L'usure est la perte lente de matière de la surface de l'engrenage. Elle peut être adhésive (éraflure) ou abrasive (rayure). Toutes deux dégradent la précision de l'engrenage au fil du temps.

| Mode de défaillance | Cause première |

|---|---|

| Fatigue de flexion | Contrainte de flexion cyclique excessive |

| Piqûres | Contrainte de contact de surface élevée |

| Porter | Défaut de lubrification ou contamination |

Voyons plus en détail comment ces défaillances se produisent. Reconnaître le mécanisme spécifique nous aide, chez PTSMAKE, à les éviter dans les conceptions futures. Chaque mode de défaillance laisse une signature visuelle distincte sur l'engin.

Comprendre les mécanismes

Fatigue de flexion des dents

Le mécanisme est simple. Chaque fois que les dents s'engrènent, la charge les plie. Cette flexion répétée provoque une minuscule fissure au niveau de la racine, là où la contrainte est la plus forte. La fissure s'agrandit à chaque cycle jusqu'à ce que la dent se fracture. La surface de fracture finale présente souvent des "marques de plage" dues à la lente croissance de la fissure.

Fatigue par contact de surface (piqûres)

Ici, la rupture se produit à la surface de la dent. L'immense pression au point de contact crée une forte contrainte sous la surface. Après de nombreux cycles, cette contrainte entraîne la formation de fissures sous la surface. Ces fissures se développent vers la surface et finissent par provoquer la rupture d'un morceau de matériau, laissant un puits. La forte contrainte au point de contact, souvent analysée à l'aide des principes du Contrainte de contact hertzienne3est la cause première.

Usure des adhésifs et des abrasifs

L'usure de l'adhésif, ou éraflure, se produit lorsque le film lubrifiant se décompose. Cela permet un contact direct métal contre métal, provoquant des soudures microscopiques qui sont instantanément déchirées. Le matériau s'étale alors sur la surface. L'usure abrasive est plus simple : les particules dures de contaminants présentes dans le lubrifiant agissent comme du papier de verre et meulent la surface de l'engrenage.

| Type de défaillance | Indicateur visuel |

|---|---|

| Fatigue de flexion | Une fissure au niveau de la racine de la dent, conduisant à une fracture complète. |

| Piqûres | Petits cratères ou piqûres sur la surface de contact de la dent. |

| Usure de l'adhésif | Apparence de surface éraflée, maculée ou écaillée. |

| Usure abrasive | Rayures ou fines rainures dans le sens du glissement. |

En résumé, la fatigue de flexion fissure la racine de la dent, la fatigue de surface crée des piqûres et l'usure enlève de la matière par éraflure ou abrasion. L'identification de ces indices visuels est cruciale pour une analyse précise des défaillances et la prévention des problèmes futurs.

Quelles sont les structures des engrenages à jeu nul les plus courants ?

La compréhension des mécanismes sans jeu est essentielle pour atteindre une véritable précision. Il ne s'agit pas d'engrenages simples, mais de systèmes intelligents conçus pour éliminer le jeu. Chaque approche a une façon unique de maintenir un contact constant entre les dents.

Engrenages fractionnés avec ressorts

Il s'agit d'une solution mécanique courante. Un engrenage est divisé en deux parties fines. Des ressorts écartent ces sections par rotation. Cela force les dents de chaque section contre les côtés opposés des dents de l'engrenage correspondant, éliminant ainsi tout écart.

Systèmes à double voie et systèmes préchargés

D'autres méthodes utilisent la précharge pour éliminer le jeu. Elles créent une force interne pour maintenir les dents de l'engrenage en prise.

| Type de mécanisme | Principe de base |

|---|---|

| Boîte de vitesses à double chemin | Deux trains d'engrenages parallèles sont préchargés l'un contre l'autre. |

| Préchargé électriquement | Un moteur applique un couple constant pour éliminer le jeu. |

Ces conceptions sont essentielles pour les applications à haute performance.

Le choix du mécanisme a un impact considérable sur les performances. Chez PTSMAKE, nous guidons nos clients à travers ces options afin de répondre à leurs besoins spécifiques en matière de précision et de capacité de charge.

Un regard plus attentif sur les engrenages fractionnés

La beauté de l'engrenage divisé réside dans sa simplicité. Le ressort s'adapte constamment à l'usure pendant la durée de vie de l'engrenage. Cela en fait un choix fiable pour de nombreuses applications. Cependant, la force du ressort peut ajouter de la friction. Cela peut réduire légèrement l'efficacité.

Comprendre les boîtes de vitesses à double chemin

Les systèmes à double voie offrent une capacité de couple plus élevée. En répartissant la charge entre deux trains d'engrenages, ils peuvent accomplir des tâches plus exigeantes. La précharge est généralement réglée lors de l'assemblage. Cela les rend rigides et très précis. Cette rigidité minimise les risques mécaniques. hystérésis4.

Le rôle de la précharge électrique

Les systèmes à précharge électrique sont dynamiques. Ils utilisent un moteur secondaire pour appliquer un couple opposé contrôlé. Cela permet d'éliminer activement le jeu en temps réel. Cette méthode offre une précision incroyable. Elle est idéale pour la robotique et les machines à commande numérique où la direction change rapidement.

Le choix de la bonne structure pour les engrenages de précision est essentiel. D'après nos tests, le meilleur choix dépend des besoins spécifiques de l'application.

| Fonctionnalité | Engrenage fractionné | Double voie | Précharge électrique |

|---|---|---|---|

| Complexité | Faible | Moyen | Haut |

| Coût | Faible | Moyen | Haut |

| Meilleur pour | Instruments | Charges lourdes | Systèmes dynamiques |

Chaque mécanisme sans jeu, des engrenages à ressort au préchargement électrique dynamique, offre une solution unique. Le bon choix dépend de l'équilibre entre la complexité, le coût et les exigences spécifiques de l'application en matière de précision et de couple.

Comment les entraînements harmoniques et cycloïdaux atteignent-ils une haute précision ?

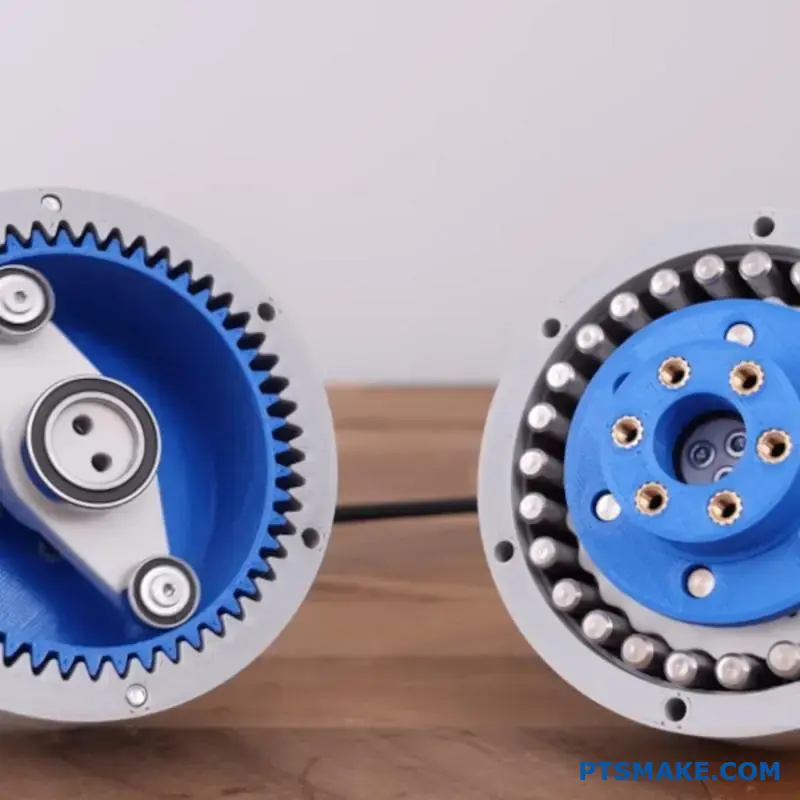

Les entraînements harmoniques et cycloïdaux sont des maîtres de la précision. Ils offrent tous deux des rapports de transmission élevés et un jeu quasi nul. Cependant, ils y parviennent grâce à des principes mécaniques très différents.

Les entraînements harmoniques utilisent un concept élégant de déformation élastique. Ils s'appuient sur une cannelure flexible en prise avec une cannelure circulaire rigide.

Les entraînements cycloïdaux, en revanche, sont de conception plus robuste. Ils sont construits autour d'un mouvement de roulement excentrique avec des disques et des axes. Il est essentiel de comprendre ces différences fondamentales pour choisir celui qui convient le mieux à votre application.

Comparaison des structures clés

| Fonctionnalité | Entraînement harmonique | Entraînement cycloïdal |

|---|---|---|

| Principe de base | Déformation élastique | Mouvement de roulement excentrique |

| Composants clés | Flexspline, Générateur d'ondes | Disque cycloïdal, rouleaux, goupilles |

| Capacité de couple | Modéré | Très élevé |

| Charge de choc | Résistance inférieure | Excellente résistance |

Ces conceptions définissent leurs utilisations idéales.

Lorsque l'on parle de contrôle de mouvement de haute précision, ces deux types d'entraînement sont souvent en tête de liste. Dans le cadre de projets menés par PTSMAKE, nous avons usiné des composants critiques pour les deux types d'entraînement, et le niveau de précision requis est stupéfiant. Il ne s'agit pas de savoir lequel est le meilleur, mais lequel est le mieux adapté.

Explication du principe de fonctionnement

Mécanique de l'entraînement harmonique

L'entraînement harmonique se compose de trois éléments principaux. Un générateur d'ondes, qui est un palier elliptique, est placé à l'intérieur d'une coupelle flexible appelée flexspline.

La cannelure flexible possède des dents externes. Elle est ensuite placée à l'intérieur d'un anneau extérieur rigide appelé cannelure circulaire.

Lorsque le générateur d'ondes tourne, il déforme la cannelure flexible en une ellipse. Ses dents s'engagent alors dans les dents de la cannelure circulaire en deux points opposés. Cet engagement continu permet d'obtenir un mouvement doux et de haute démultiplication.

Mécanisme d'entraînement cycloïdal

Un entraînement cycloïdal fonctionne à l'aide d'un arbre d'entrée relié à un palier excentrique. Ce roulement entraîne un disque cycloïdal.

Le disque a un profil incurvé unique qui s'engage avec des axes ou des rouleaux extérieurs fixes. Cette conception est basée sur un hypotrochoïde5 Ce contact continu élimine le jeu et permet une grande résistance aux chocs, ce qui rend ces engrenages de précision incroyablement robustes. Ce contact continu élimine le jeu et permet une grande capacité de résistance aux chocs, ce qui rend ces engrenages de précision incroyablement robustes.

Adéquation de l'application

| Type d'application | Meilleur ajustement | Raison |

|---|---|---|

| Robotique (petite/moyenne) | Harmonique | Compact, léger, faible inertie |

| Automatisation industrielle | Les deux | Dépend de la charge et de la vitesse requises |

| Machines lourdes | Cycloïdale | Couple élevé et capacité de résistance aux chocs |

| Actionneurs aérospatiaux | Harmonique | Une grande précision dans un petit format |

Les entraînements harmoniques excellent dans les applications nécessitant une précision compacte et légère, comme la robotique. Les entraînements cycloïdaux sont des machines puissantes, parfaites pour les machines industrielles lourdes où le couple et la durabilité sont primordiaux. Le choix final dépend de l'équilibrage de la charge, de la taille et des exigences de performance dynamique.

Quelles sont les méthodes d'inspection des engrenages de précision ?

Lors de l'inspection des engrenages de précision, nous utilisons principalement deux approches. Il s'agit de l'inspection analytique et de l'inspection fonctionnelle. Chaque méthode a une fonction distincte et essentielle dans le contrôle de la qualité.

Analytique ou fonctionnel

L'inspection analytique s'apparente à un diagnostic détaillé. Elle mesure méticuleusement les différents paramètres géométriques de l'engrenage.

L'inspection fonctionnelle, quant à elle, est un test de performance. Il vérifie l'engrènement et le fonctionnement de l'ensemble de l'engrenage.

| Type d'inspection | Objectif principal | Mesure typique |

|---|---|---|

| Analytique | Diagnostiquer les erreurs spécifiques | Profil, piste, pitch |

| Fonctionnel | Évaluer la performance globale | Erreur composite |

Comprendre cette différence est la clé d'un contrôle efficace de la qualité des engins.

Un regard plus attentif sur l'inspection analytique

L'inspection analytique fait appel à des équipements de haute précision. Les machines à mesurer tridimensionnelles (MMT) constituent un choix courant pour cette tâche. Elles peuvent isoler et mesurer les caractéristiques de chaque dent d'engrenage avec une précision incroyable.

Cette méthode permet d'obtenir des données détaillées sur

- Profil dentaire : La forme de la dent, de sa racine à sa pointe.

- Diriger : L'alignement de la dent sur la face de l'engrenage.

- Pitch : La distance entre les dents adjacentes.

Chez PTSMAKE, nous utilisons ces données pour repérer tout écart par rapport à la conception. Elles nous permettent d'affiner notre processus d'usinage CNC et de veiller à ce que chaque engrenage réponde exactement aux spécifications. Ces données sont essentielles pour le dépannage et le contrôle des processus.

Le rôle de l'inspection fonctionnelle

L'inspection fonctionnelle simule le fonctionnement réel. La méthode la plus courante consiste à utiliser un vérificateur de roulement à double flanc. Cet outil engrène l'engrenage testé avec un engrenage principal de haute précision.

Au fur et à mesure que les engrenages s'emboîtent, l'appareil mesure la variation de leur entraxe. Cette mesure holistique donne une valeur unique représentant l'écart entre le centre et l'extérieur de l'engrenage. erreur composite6. Il saisit l'effet cumulatif de toutes les erreurs individuelles de denture. C'est un excellent moyen de vérifier rapidement la douceur générale et la qualité opérationnelle d'un engrenage.

| Méthode | Meilleur cas d'utilisation | Principaux enseignements |

|---|---|---|

| Analytique | Analyse des causes profondes | Données dimensionnelles spécifiques |

| Fonctionnel | Contrôle de la qualité de la production | Réussite/échec sur la qualité des mailles |

L'inspection analytique dissèque la géométrie d'un engrenage pour trouver des défauts spécifiques. En revanche, l'inspection fonctionnelle fournit une évaluation rapide et pratique des performances de l'engrenage. Le choix de la bonne méthode est crucial pour garantir la fiabilité des engrenages de précision.

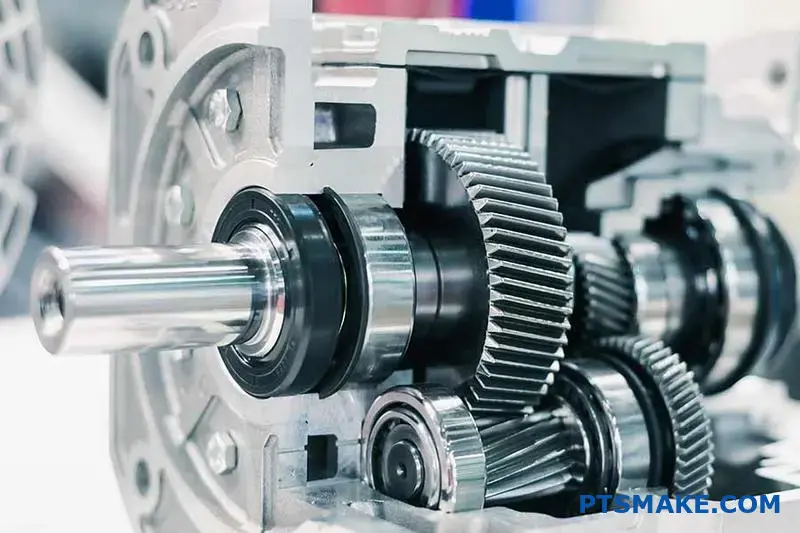

Quelle est l'incidence de la disposition des logements et des roulements sur la précision des engrenages ?

Le logement et les roulements ne sont pas de simples structures de support. Ils jouent un rôle actif dans votre système. Leur conception détermine directement la précision finale de vos engrenages.

La précision d'un système dépend de sa base.

Le rôle de la rigidité du logement

Un boîtier rigide n'est pas négociable pour une haute précision. Toute flexion sous une charge opérationnelle entraîne un désalignement des arbres. La qualité de l'engrenage s'en trouve altérée, ce qui entraîne du bruit et de l'usure.

Sélection et montage des roulements

Le choix des roulements et la manière dont ils sont montés sont tout aussi importants. Chaque composant contribue à maintenir le positionnement précis des arbres.

| Composant | Influence directe sur |

|---|---|

| Rigidité du logement | Alignement de l'arbre sous charge |

| Disposition des paliers | Précision de rotation |

| Précision de montage | Maillage initial de l'engrenage |

La fondation : Rigidité du logement

Considérez le carter comme le socle de votre système d'engrenage. S'il se déforme, même légèrement, la distance entre les centres des engrenages change. Ce changement dégrade directement le schéma de contact des dents de l'engrenage.

Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que les boîtiers rigides réduisaient considérablement les vibrations et prolongeaient la durée de vie des engrenages de précision. Un carter rigide garantit que la géométrie de l'engrenage conçu est maintenue sous les forces du monde réel.

Un regard plus attentif sur les roulements

Le type de roulement que vous choisissez détermine la façon dont les charges sont gérées. Chacun possède ses propres atouts et convient à des applications différentes.

Contact angulaire contre rainure profonde

Les roulements à billes sont un choix courant en raison de leur polyvalence. Cependant, pour une plus grande précision, les roulements à contact oblique sont souvent supérieurs. Ils offrent une plus grande rigidité et peuvent supporter des charges combinées de manière plus efficace. L'application de la bonne [preload](https://preload.com/)[^7] est cruciale pour maximiser leurs performances.

Ceci est particulièrement vrai dans les applications à grande vitesse où le contrôle du mouvement de l'arbre est essentiel.

| Type de palier | Bénéfice principal | Candidature commune |

|---|---|---|

| Boule à gorge profonde | Rentable, polyvalent | Machines générales |

| Contact angulaire | Rigidité et rapidité élevées | Broches CNC, réducteurs |

| Rouleau conique | Capacité de charge élevée | Transmissions automobiles |

En fin de compte, la rigidité du boîtier, la sélection des roulements et la précision du montage forment un trio critique. Ils travaillent ensemble pour maintenir l'alignement de l'arbre. Si l'un de ces éléments est mal choisi, la qualité et la durée de vie de l'engrenage s'en trouveront directement compromises.

Comment choisir le bon type d'engrenage pour une application ?

Choisir le bon équipement peut sembler insurmontable. Je le décompose en un processus simple et logique. Cette méthode vous aide à vous concentrer sur ce qui est vraiment important pour le succès de votre application.

Étape 1 : Définir les exigences de base

Tout d'abord, dressez la liste de vos besoins non négociables en matière de performances. Quels sont la vitesse et le couple opérationnels ? Quel niveau de précision est essentiel pour la tâche ?

Les réponses à ces questions initiales réduisent considérablement vos options.

| Exigence | Question clé |

|---|---|

| Vitesse (RPM) | L'engin fonctionnera-t-il à des vitesses élevées, moyennes ou faibles ? |

| Couple (Nm) | Quelle force de rotation l'engrenage doit-il transmettre ? |

| Précision | Quelle est l'importance de la précision de la position pour l'application ? |

Étape 2 : Évaluer les contraintes

Pensez maintenant aux limites physiques et opérationnelles. Il s'agit notamment de l'espace disponible, du budget et du niveau de bruit acceptable pour l'environnement. Ces contraintes déterminent souvent la décision finale.

Le véritable défi consiste à trouver un équilibre entre ces facteurs concurrents. Des performances élevées sont souvent en contradiction avec des contraintes strictes telles que le coût ou la taille. C'est là qu'il est essentiel de faire des compromis intelligents.

L'équilibre entre précision et coût

Les engrenages de haute précision offrent une précision supérieure en minimisant les erreurs. Cette précision est essentielle dans des domaines tels que l'automatisation et les appareils médicaux. Toutefois, l'obtention de tolérances serrées augmente la complexité et le coût de la fabrication.

En robotique, la minimisation des pertes de mouvement, ou réaction brutale7est essentiel pour la précision. Cela a un impact direct sur les performances des engrenages de précision. Chez PTSMAKE, nous guidons souvent nos clients dans cet exercice d'équilibre.

Nous les aidons à trouver le juste milieu. Cela permet de s'assurer que le matériel répond aux spécifications de performance sans gonfler inutilement le budget du projet.

Une matrice de décision pratique

Sur la base de notre expérience en matière de projets, une simple matrice peut vous guider dans votre choix. Elle permet de visualiser comment les différents types d'engrenages se situent par rapport à des exigences communes.

| Type d'engrenage | Vitesse | Couple | Précision | Bruit | Coût |

|---|---|---|---|---|---|

| Éperon | Modéré | Modéré | Moyen | Haut | Faible |

| Hélicoïdale | Haut | Haut | Haut | Faible | Moyen |

| Biseau | Modéré | Modéré | Moyen | Moyen | Moyen |

| Ver | Faible | Haut | Haut | Très faible | Haut |

Ce cadre constitue un point de départ solide. Il vous aide à comparer systématiquement les options les plus viables pour vos besoins spécifiques en matière de conception.

Le respect d'un processus structuré permet d'équilibrer les besoins en termes de performances, tels que la vitesse et le couple, et les contraintes, telles que le coût et le bruit. Cette approche méthodique vous permet de sélectionner le type d'engrenage optimal pour votre application.

Comment effectuer un calcul de base de la résistance et de la durée de vie d'un engrenage ?

Le respect d'une norme simplifie l'analyse des engrenages. Chez PTSMAKE, nous nous référons souvent à la norme AGMA 2001. Elle fournit un chemin clair pour les calculs.

Contraintes de flexion et de contact

Il faut d'abord calculer les contraintes fondamentales. La contrainte de flexion est liée à la fracture de la dent. La contrainte de contact est liée à l'usure de la surface. Ces chiffres initiaux constituent une base de référence. Ils ne tiennent pas encore compte des conditions réelles.

Le rôle des facteurs de modification

Ensuite, vous appliquez divers facteurs de modification. Ceux-ci ajustent votre base de référence pour l'estimation de la durée de vie opérationnelle. Considérez-les comme des vérifications de la réalité de votre conception.

Un regard plus approfondi sur les facteurs de modification

La norme AGMA est complète. Elle vous guide dans l'affinement des valeurs de contrainte initiales. Ce processus transforme un simple calcul en une prédiction fiable. Ces facteurs tiennent compte des variables qui influencent les performances de l'engrenage.

Les facteurs de modification sont cruciaux. Ils comblent le fossé entre la théorie et la réalité. Par exemple, le facteur dynamique tient compte de la vitesse et de la précision de fabrication. La fabrication de haute qualité des Engrenages de précision améliore directement ce facteur.

Une autre clé est le facteur de répartition de la charge. Il tient compte de la manière dont la charge est répartie sur la face de la dent. Un mauvais alignement ou une déviation de l'arbre peut concentrer les contraintes. Une conception et un assemblage corrects sont essentiels à cet égard. Dans nos projets antérieurs, nous avons constaté que de petits désalignements peuvent réduire considérablement la durée de vie des engrenages.

Facteurs clés de modification

| Facteur | Objectif |

|---|---|

| Facteur dynamique (Kv) | Tient compte des imprécisions dans le profil et la vitesse des dents. |

| Facteur de taille (Ks) | Prend en compte les propriétés des matériaux en fonction de la taille de l'engrenage. |

| Répartition de la charge (km) | S'adapte à une charge inégale sur la largeur de la face. |

| État de surface (Cf) | Reflète l'impact de la finition de la surface sur Résistance à la piqûre8. |

Ces ajustements sont essentiels pour une prédiction précise de la durée de vie. Ils permettent de s'assurer que l'engin est non seulement adapté, mais aussi qu'il survit à l'utilisation prévue.

La norme AGMA 2001 fournit une méthode structurée. Elle vous aide à passer des chiffres de base sur les contraintes à une estimation réaliste de la durée de vie opérationnelle en appliquant des facteurs de modification critiques. Cela garantit une conception robuste et fiable des engrenages.

Comment spécifier le jeu optimal pour un système ?

Déterminer le bon contrecoup ne se fait pas au hasard. Il s'agit de créer un "budget de jeu". Cette approche systématique tient compte de tous les facteurs qui consomment le jeu entre les dents de l'engrenage.

Principales données budgétaires

Nous devons prendre en compte toutes les variables susceptibles d'affecter l'engrenage. Cela permet de s'assurer que le système fonctionne de manière fiable dans toutes les conditions.

| Facteur | Description |

|---|---|

| Effets thermiques | Dilatation et contraction des matériaux en fonction de la température. |

| Tolérances | Variations dues au processus de fabrication. |

| Lubrification | L'espace requis pour le film lubrifiant. |

| Mouvement perdu | Le jeu maximum que l'application peut tolérer. |

Ce processus méthodique élimine l'incertitude. Il aboutit à une spécification ancrée dans la réalité de votre système.

Élaborer votre budget pour le contrecoup

Un budget détaillé permet d'éviter les échecs opérationnels. Chaque élément du budget doit être soigneusement calculé et additionné. Ce total doit rester inférieur à la perte de mouvement maximale autorisée pour votre système.

Dilatation thermique

Les matériaux changent de taille avec la température. Un système fonctionnant dans une large gamme de températures a besoin d'un jeu plus important. Nous le calculons en utilisant le coefficient de dilatation du matériau et le delta de température attendu. Cela permet d'éviter le grippage lorsque les composants deviennent chauds.

Tolérances de fabrication

Aucune pièce n'est parfaite. Les tolérances sur les dents des engrenages, les diamètres des arbres et les positions des roulements s'additionnent. Cet effet cumulatif, ou empilement de tolérances9Cela permet de réduire directement le jeu prévu. Travailler avec un partenaire comme PTSMAKE permet de contrôler étroitement ces tolérances pour les engrenages de précision.

Exigences en matière de lubrification

Le lubrifiant ne sert pas uniquement à réduire les frottements. Il forme un film physique entre les dents. Ce film nécessite de l'espace. Le budget doit tenir compte de l'épaisseur minimale de ce film pour assurer une bonne lubrification et éviter une usure prématurée.

Nous utilisons souvent une formule simple pour combiner ces facteurs.

| Composante du budget | Exemple de calcul (angulaire) |

|---|---|

| Dilatation thermique | 0.005° |

| Empilement de tolérances | 0.010° |

| Film de lubrification | 0.002° |

| Jeu total requis | 0.017° |

Ce total calculé doit être inférieur à la perte de mouvement maximale que votre application peut supporter.

L'établissement d'un budget de jeu est une étape critique. Il s'agit de quantifier les effets de la dilatation thermique, des tolérances de fabrication et de la lubrification. Le jeu total requis doit ensuite être vérifié par rapport à la perte de mouvement maximale admissible du système afin de garantir les performances.

Comment choisir entre le taillage, le façonnage et le meulage ?

Le choix du bon processus de fabrication des engrenages est essentiel. Il a une incidence sur les performances, le coût et le délai de fabrication de votre produit final. La décision dépend de trois facteurs clés.

Il s'agit de la conception de votre équipement, de la précision requise et de votre volume de production. Chaque méthode excelle dans des domaines différents.

Guide de sélection rapide

Voici une répartition simple pour vous guider dans vos premières réflexions. Elle permet de faire correspondre le processus à votre besoin principal.

| Processus | Meilleur pour | Avantage principal |

|---|---|---|

| Fardage | Engrenages externes à grand volume | Rapidité et rentabilité |

| Mise en forme | Engrenages internes et caractéristiques complexes | Polyvalence de la géométrie |

| Broyage | Finition de très haute précision | Précision et finition de surface supérieures |

Ce tableau constitue un point de départ pour faire un choix éclairé.

Le choix optimal nécessite un examen plus approfondi. Dans le cadre de nos projets chez PTSMAKE, nous guidons nos clients à travers ces spécificités afin de garantir le meilleur résultat pour leur application. Un mauvais choix peut entraîner des coûts inutiles ou la défaillance d'une pièce.

Comparaison détaillée des processus

Nous allons décomposer la décision en fonction des exigences critiques du projet. Cela vous aidera à comprendre les nuances de chaque méthode.

En fonction du type d'engrenage

La conception physique de votre engrenage est le premier filtre. Le taillage est la solution idéale pour les engrenages cylindriques et hélicoïdaux externes. Il est rapide et très efficace pour ces types d'engrenages courants.

Cependant, si vous avez besoin d'engrenages internes ou d'engrenages avec interférence d'épaulement, le façonnage est la solution. Son action de coupe réciproque permet d'accéder à des zones où les fraises mères ne peuvent pas aller.

En fonction de la précision requise

Pour la plupart des applications industrielles, le taillage et le façonnage offrent une précision suffisante. Ils produisent des engrenages de bonne qualité convenant à de nombreuses machines.

Mais pour les systèmes à haute performance tels que l'aérospatiale ou la robotique, le meulage est essentiel. Il s'agit d'un processus de finition qui corrige les minuscules distorsions de la surface de la dent. profil en développante10. Cette étape permet de produire des engrenages de précision de premier ordre.

En fonction du volume de production

Pour la production de masse, le taillage est inégalé en termes de rapidité et de rentabilité. Elle est idéale pour les grandes séries d'engrenages identiques.

Le façonnage est généralement plus lent, ce qui le rend plus adapté aux petites séries ou aux prototypes. La rectification est la plus lente et la plus coûteuse. Elle n'est utilisée que lorsque la plus grande précision justifie le coût supplémentaire, quel que soit le volume.

Votre décision finale doit tenir compte de la géométrie de l'engrenage, des besoins de précision et de l'échelle de production. Le taillage est destiné aux engrenages extérieurs à grand volume, le façonnage traite les caractéristiques internes complexes et la rectification apporte la touche finale aux applications critiques.

Conception d'un entraînement par engrenage pour une articulation robotique de haute précision.

Examinons un cas pratique. Un client avait besoin d'un entraînement par engrenage pour l'articulation du poignet d'un robot chirurgical. Les principaux objectifs étaient la précision absolue et la fluidité des mouvements. Nous devions donc relever trois défis techniques fondamentaux.

Exigence d'absence de contrecoup

Pour une précision chirurgicale, tout jeu dans l'articulation est inacceptable. Le système d'engrenage doit traduire le mouvement du moteur dans l'articulation avec une fidélité parfaite.

Mandat de haute rigidité

L'articulation doit résister à la déformation lorsque des forces externes sont appliquées. Une rigidité élevée permet au bras du robot de rester stable et de suivre la trajectoire prévue.

Objectif de faible inertie

Pour permettre des mouvements rapides et réactifs, les composants de l'entraînement doivent être légers. Une faible inertie permet une accélération et une décélération rapides sans dépassement.

Nos objectifs initiaux en matière de conception étaient clairs.

| Paramètres | Valeur cible | Raison d'être |

|---|---|---|

| Retour de flamme | < 1 minute d'arc | Garantit la précision du positionnement |

| Rigidité | > 150 Nm/arc-min | Prévient les déformations sous l'effet de la charge |

| Inertie | < 0,005 kg-m² | Permet des mouvements rapides et réactifs |

Justifier le choix du variateur harmonique

Après avoir évalué des options telles que les engrenages planétaires et cycloïdaux, nous avons opté pour un entraînement harmonique. Son principe de fonctionnement unique était parfaitement adapté aux exigences du projet.

L'entraînement harmonique utilise un générateur d'ondes elliptiques qui déforme une coupelle d'engrenage flexible, la "flexspline". Celle-ci engage des dents avec une bague extérieure rigide, la "cannelure circulaire", dans un mouvement de roulement continu.

Cette conception élimine intrinsèquement le jeu. La cannelure flexible est toujours préchargée contre la cannelure circulaire, ce qui ne laisse aucune place au jeu.

Cet engagement continu sur un grand nombre de dents permet également d'obtenir des résultats exceptionnels. rigidité torsionnelle11. Il fournit une connexion beaucoup plus rigide que les engrenages traditionnels où seules quelques dents s'engrènent à la fois.

En outre, sa nature compacte et légère offre un rapport d'engrenage élevé dans un petit boîtier, ce qui minimise l'inertie. Il est donc idéal pour les applications robotiques dynamiques. Chez PTSMAKE, nous usinons fréquemment les composants complexes de ces systèmes, afin de garantir les tolérances serrées requises.

Calcul des paramètres clés

Une fois le type sélectionné, nous avons défini les principaux paramètres de performance. Ces calculs ont confirmé l'adéquation de l'entraînement harmonique à l'application.

| Paramètres | Méthode de calcul | Résultat |

|---|---|---|

| Rapport d'engrenage | Sur la base de la différence de nombre de dents | 100:1 |

| Couple de pointe | Couple du moteur × Rapport × Rendement | 55 Nm |

| Avg. Durée de vie | Basé sur le profil de charge et l'indice L10 | > 25 000 heures |

Dans cette étude de cas, nous avons défini les besoins critiques de l'articulation robotique. L'entraînement harmonique a été choisi pour son absence de jeu et sa grande rigidité. Nous avons ensuite décrit les calculs de base pour valider notre conception et garantir des performances à long terme.

Comment gérer la dilatation thermique dans une boîte de vitesses à jeu serré ?

La gestion de la dilatation thermique nécessite une ingénierie pratique. Il ne s'agit pas d'éliminer la croissance, mais de la contrôler. La bonne approche garantit la fiabilité.

La sélection des matériaux est essentielle

Il est essentiel de choisir des matériaux dont les taux de dilatation sont compatibles. Lorsqu'un engrenage et son carter se dilatent à des vitesses similaires, le jeu reste stable. C'est essentiel pour les engrenages à haute performance. Engrenages de précision.

| Matériau | CTE (ppm/°C) | Notes |

|---|---|---|

| Acier | ~12 | Commun pour les engrenages |

| Aluminium | ~23 | Commun pour les boîtiers |

| Titane | ~8.6 | Haute résistance, faible dilatation |

Réglage du jeu à froid

Il faut calculer et régler correctement le "jeu à froid". Il s'agit du jeu de l'engrenage à température ambiante. Il permet une dilatation lorsque la boîte de vitesses s'échauffe en cours de fonctionnement.

Une stratégie proactive ne se limite pas à une bonne conception. Elle nécessite une compréhension approfondie du comportement des matériaux sous l'effet des contraintes thermiques. C'est là que des calculs précis et une réflexion au niveau du système entrent en jeu.

Calcul de la croissance thermique

Nous ne devinons pas l'ampleur de la croissance d'une pièce. Nous la calculons. Le changement de taille dépend des propriétés du matériau et du changement de température. Dans les projets antérieurs de PTSMAKE, ce calcul a été la clé du succès. Certains composites avancés présentent anisotrope12 ce qui complique encore les calculs.

Un exemple pratique

Prenons l'exemple d'un engrenage en acier dans un carter en aluminium. L'aluminium se dilate presque deux fois plus que l'acier pour chaque degré d'augmentation de température. Cette différence doit être prise en compte avec précision dans les jeux de conception initiaux afin d'éviter le grippage.

Le rôle des systèmes de refroidissement

Pour les applications à forte charge, le refroidissement actif est essentiel. Il évacue la chaleur et maintient une température de fonctionnement stable. Il limite directement la dilatation thermique totale. Différents systèmes offrent divers niveaux de performance et de complexité.

| Méthode de refroidissement | Efficacité | Cas d'utilisation typique |

|---|---|---|

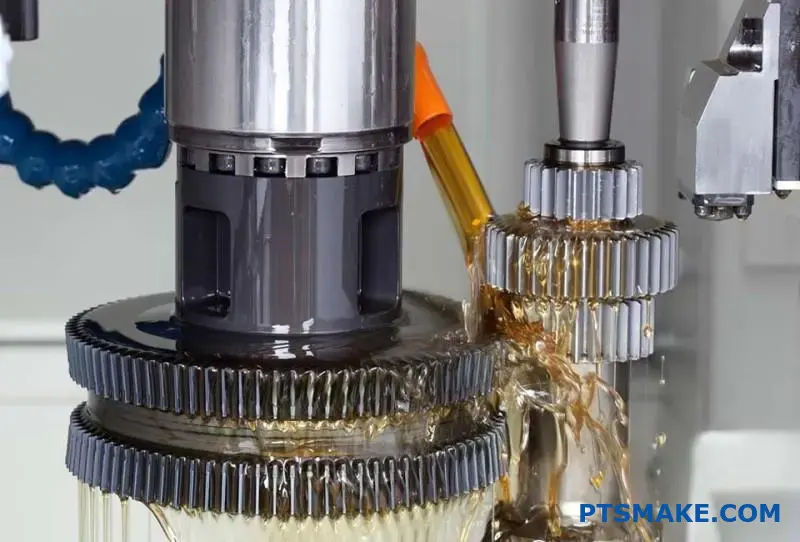

| Circulation de l'huile | Haut | Réducteurs industriels à couple élevé |

| Refroidissement de l'air (ventilateurs) | Modéré | Dispositifs électroniques fermés |

| Dissipateurs de chaleur | Faible à modéré | Carters moteurs à faible consommation d'énergie |

Une gestion efficace associe des choix de matériaux judicieux, des calculs précis du jeu à froid et, le cas échéant, des systèmes de refroidissement actifs. Cette approche intégrée est fondamentale pour créer des boîtes de vitesses fiables, à jeu serré, qui fonctionnent sous contrainte thermique.

Quelles sont les tendances de la prochaine génération en matière de technologie des engrenages de précision ?

L'avenir des engrenages de précision est passionnant. Nous allons au-delà du simple découpage du métal. Les nouvelles technologies redéfinissent ce qui est possible.

Cette évolution est axée sur la création de composants plus intelligents, plus résistants et plus complexes. C'est un grand pas en avant pour les industries qui dépendent des hautes performances.

Principales innovations à l'horizon

Fabrication additive

L'impression 3D permet de créer des canaux de refroidissement internes et des conceptions légères. Cela n'était pas possible avec l'usinage CNC traditionnel.

Technologie intelligente

Les capteurs intégrés dans les engrenages peuvent désormais prédire les défaillances. La maintenance passe ainsi d'une approche réactive à une approche proactive, ce qui permet de réduire les coûts.

| Tendance technologique | Impact primaire | Avantages pour l'industrie |

|---|---|---|

| Fabrication additive | Géométries complexes | Des pièces plus légères et plus efficaces |

| Matériaux très durs | Durabilité accrue | Durée de vie plus longue |

| Capteurs intelligents | Maintenance prédictive | Réduction des temps d'arrêt |

Plonger dans la technologie des futurs engins

Dans le cadre de notre travail à PTSMAKE, nous explorons constamment ces avancées. Il ne s'agit pas seulement de concepts, mais de solutions pratiques.

L'impact de la fabrication additive

La fabrication additive, ou impression 3D, change la donne pour les engrenages de précision. Elle permet de créer des structures internes complexes en treillis.

Cela permet de réduire le poids sans sacrifier la résistance. Elle permet également de produire des pièces consolidées, ce qui minimise les besoins d'assemblage. Nous explorons des approches hybrides, combinant la précision de la CNC avec des caractéristiques imprimées en 3D.

L'essor des nouveaux matériaux

Des matériaux très durs, tels que les céramiques avancées et les composites à matrice métallique, font leur apparition. Ces matériaux offrent une résistance supérieure à l'usure et peuvent fonctionner à des températures extrêmes.

Bien qu'ils soient difficiles à usiner, leur longévité est inégalée. Mieux propriétés tribologiques13 Cela signifie moins de frottement et une durée de vie plus longue pour l'ensemble du système. Dans des projets antérieurs, le choix du bon matériau a permis de doubler la durée de vie d'un composant.

Intégration de capteurs intelligents

L'intégration de capteurs directement dans les engrenages permet d'obtenir des données en temps réel. Ces données permettent de surveiller les contraintes, la température et les vibrations.

Ces informations sont cruciales pour la maintenance prédictive. Elles permettent d'identifier les défaillances potentielles avant qu'elles ne se produisent, ce qui est essentiel dans les applications aérospatiales et automobiles.

| Avancement | Avantage principal | Application pratique |

|---|---|---|

| Impression 3D | Liberté de conception | Pièces robotiques légères et personnalisées |

| Matériaux avancés | Durabilité extrême | Réducteurs haute performance pour l'aérospatiale |

| Capteurs intégrés | Données en temps réel | Surveillance de la transmission des véhicules autonomes |

L'intégration de ces tendances repousse les limites de ce que les engrenages de précision peuvent réaliser.

Ces tendances de la prochaine génération - fabrication additive, matériaux ultra-durs et capteurs intelligents - sont en train de révolutionner les engrenages de précision. Elles créent des composants qui sont non seulement plus complexes et plus durables, mais aussi plus intelligents, améliorant ainsi la fiabilité et évitant des temps d'arrêt coûteux dans des secteurs critiques.

Obtenez votre solution d'engrenages de précision avec PTSMAKE dès aujourd'hui !

Passez à l'étape suivante dans la maîtrise des engrenages de précision - demandez un devis personnalisé à PTSMAKE dès maintenant ! Accédez à une expertise de classe mondiale, à une communication fiable et à des solutions de fabrication sur mesure pour l'usinage CNC et le moulage par injection. Assurez la qualité et la réussite de votre projet - contactez-nous pour vos besoins en engrenages de précision !

Apprenez les détails techniques des erreurs de transmission et leur impact sur la conception des systèmes d'engrenage à grande vitesse. ↩

Explorez la science du frottement, de l'usure et de la lubrification pour mieux comprendre les interactions entre les matériaux des engrenages. ↩

Apprenez comment la contrainte de contact est calculée et son importance dans la conception des engrenages. ↩

Explorez ce concept pour comprendre comment le jeu affecte la réactivité et la précision du système. ↩

Comprendre la courbe mathématique qui permet le mouvement fluide et à couple élevé des entraînements cycloïdaux. ↩

Découvrez comment cette valeur unique indique la qualité globale de l'engrènement et la douceur de fonctionnement d'un engrenage. ↩

Comprendre l'impact du jeu sur la précision et comment le gérer dans votre conception. ↩

Apprenez comment les caractéristiques de surface influencent la durabilité des engrenages et évitez les modes de défaillance courants. ↩

Apprenez comment les tolérances des pièces individuelles s'accumulent dans un assemblage. ↩

Découvrez comment cette courbe de denture spécifique assure une transmission souple et efficace de la puissance dans les engrenages. ↩

Découvrez comment la rigidité torsionnelle est cruciale pour la réponse dynamique et la précision des systèmes robotiques de haute performance. ↩

Découvrez comment les propriétés de matériaux complexes influencent la conception et la fabrication de composants de précision. ↩

Cliquez pour découvrir comment les interactions de surface influencent l'efficacité et l'usure des engrenages. ↩