Les engrenages hélicoïdaux semblent complexes à première vue. De nombreux ingénieurs ont du mal à comprendre comment les dents inclinées fonctionnent réellement et pourquoi ils sont préférés aux engrenages droits plus simples dans les applications critiques.

Les engrenages hélicoïdaux utilisent des dents inclinées pour créer un contact graduel et progressif qui élimine les impacts soudains des engrenages droits, ce qui se traduit par un fonctionnement plus silencieux, une capacité de charge plus élevée et une transmission de puissance plus douce - ce qui les rend essentiels pour les applications à grande vitesse et de précision.

J'ai travaillé avec des engrenages hélicoïdaux dans tous les domaines, des transmissions automobiles aux systèmes robotiques de précision. Les principes qui sous-tendent leurs performances supérieures deviennent clairs une fois que l'on comprend les différences fondamentales dans l'engagement des dents. Permettez-moi de vous présenter les concepts clés qui vous aideront à prendre des décisions éclairées sur le moment et la manière d'utiliser efficacement les engrenages hélicoïdaux.

Comment un angle d'hélice modifie-t-il fondamentalement le contact entre les dents d'un engrenage ?

Vous êtes-vous déjà demandé pourquoi certains engrenages sont beaucoup plus silencieux que d'autres ? La réponse se trouve souvent dans l'angle d'hélice. Les engrenages droits ont des dents droites. Elles s'engrènent instantanément sur toute leur surface. Cela crée un impact soudain.

Les engrenages hélicoïdaux, en revanche, ont des dents inclinées. Cet angle transforme complètement le contact. L'engagement commence à une extrémité et progresse doucement sur la dent. Ce contact progressif est le secret de nombreux avantages des engrenages hélicoïdaux.

| Type d'engrenage | Méthode de contact | Effet résultant |

|---|---|---|

| Engrenage droit | Contact de ligne instantané | Impact brutal, bruit |

| Engrenage hélicoïdal | Contact diagonal progressif | Fonctionnement souple et silencieux |

C'est ce passage fondamental d'un contact brutal à un contact progressif que nous allons explorer.

De l'impact linéaire à l'engagement progressif

Les dents d'un engrenage droit se rencontrent brusquement sur toute leur largeur. Imaginez deux surfaces planes se heurtant l'une à l'autre. Ce contact instantané crée des forces d'impact. C'est la principale source du gémissement caractéristique que l'on entend dans certaines transmissions. Il exerce également une contrainte importante sur la dent en une seule fois.

L'action de glissement des engrenages hélicoïdaux

Imaginez maintenant les dents inclinées d'un engrenage hélicoïdal. Lorsque deux dents commencent à s'engrener, le contact commence en un seul point à l'une des extrémités. Lorsque l'engrenage tourne, ce point de contact balaie en diagonale la face de la dent.

Cela crée un engagement progressif et en douceur. Au lieu d'un claquement soudain, il s'agit d'un glissement en douceur. Cette action de glissement permet un transfert plus progressif de la charge d'une dent à l'autre, ce qui est un principe clé.

Comprendre le contact progressif

La zone de contact est toujours en mouvement. Cela garantit que plusieurs dents se partagent la charge à chaque instant. D'après nos tests, cette répartition augmente considérablement la capacité de charge de l'engrenage. Cet engagement angulaire introduit une force latérale appelée poussée axiale1un facteur dont nous tenons toujours compte chez PTSMAKE.

| Phase d'engagement | Contact de l'engrenage droit | Engrenage hélicoïdal Contact |

|---|---|---|

| Démarrage | Contact complet | Contact ponctuel à une extrémité |

| Moyen | Contact complet | Ligne diagonale sur le visage |

| Fin | Désengagement immédiat | Contact ponctuel à l'autre extrémité |

L'angle d'hélice transforme l'engrènement des dents de l'engrenage d'un impact brutal et instantané en une action de roulement en douceur. Cet engagement progressif et ce mouvement de glissement sont responsables d'un fonctionnement plus silencieux, d'une réduction des vibrations et d'une capacité de charge supérieure à celle des engrenages droits.

Le principe de base : L'engagement progressif

La principale source de silence est simple : l'engagement progressif. Contrairement aux engrenages droits qui s'entrechoquent d'un seul coup sur toute la surface de leurs dents, les dents des engrenages hélicoïdaux glissent pour entrer en contact.

Ce processus commence à une extrémité de la dent. Il se déplace ensuite progressivement le long de la face jusqu'à ce que les dents soient complètement engagées. Il s'agit là d'un avantage essentiel des engrenages hélicoïdaux.

Engagement de l'éperon ou de l'hélice

| Type d'engrenage | Style de fiançailles | Premier contact | Résultat |

|---|---|---|---|

| Engrenage droit | Instantané | Face de la dent complète | Impact élevé, bruit |

| Engrenage hélicoïdal | Graduelle | Contact point/ligne | Doux, silencieux |

Cette différence fondamentale élimine le "choc" du maillage. La charge est appliquée en douceur, et non soudainement.

La physique de la réduction des chocs et des vibrations

La magie réside dans l'angle d'hélice. Cet angle garantit qu'avant qu'une paire de dents ne se désengage, la paire suivante a déjà commencé à entrer en contact. Cela crée un transfert de puissance continu, qui se chevauche.

Ce phénomène est quantifié par le rapport de contact. Il comprend à la fois le contact de profil standard et le contact de chevauchement hélicoïdal2. Un rapport plus élevé signifie qu'un plus grand nombre de dents se partagent la charge à chaque instant.

Chez PTSMAKE, nous concevons un rapport de contact optimal. Cela minimise les fluctuations de pression et les charges d'impact, qui sont les causes physiques directes du bruit des engrenages. Au lieu d'un "bang" brutal à chaque engrènement de dents, vous obtenez un bourdonnement doux et silencieux.

Impact de l'angle de l'hélice sur le bruit

Un angle d'hélice plus grand entraîne généralement un chevauchement plus important et un fonctionnement plus silencieux. Cependant, il introduit également une poussée axiale, une force que nous devons gérer dans la conception globale.

| Angle de l'hélice | Taux de chevauchement | Niveau de bruit |

|---|---|---|

| Faible (par exemple, 15°) | Plus bas | Modéré |

| Haut (par exemple, 45°) | Plus élevé | Très faible |

D'après nos tests, cette relation est évidente. Le transfert de charge en douceur atténue considérablement les vibrations que votre oreille perçoit comme du bruit. Il ne s'agit pas seulement d'une plus grande douceur, mais d'une réduction fondamentale de l'énergie vibratoire.

Le fonctionnement silencieux des engrenages hélicoïdaux est dû à l'angle de leurs dents. Cette conception permet un engagement progressif, ce qui répartit la charge et évite les chocs et les vibrations qui sont à l'origine du bruit des engrenages droits.

Pourquoi les engrenages hélicoïdaux peuvent-ils supporter une charge plus importante que les engrenages droits ?

Les engrenages hélicoïdaux peuvent supporter une charge plus importante, principalement en raison de l'angle de leurs dents. Ce simple changement de conception crée un avantage significatif en termes de performances. Il modifie fondamentalement la manière dont la force est transférée entre les engrenages en prise.

Le secret est dans l'angle

Contrairement aux engrenages droits, les dents d'un engrenage hélicoïdal s'engrènent progressivement. Le contact commence à une extrémité de la dent. Il progresse ensuite sur toute la surface de la dent.

Cet engagement progressif est l'un des principaux avantages des engrenages hélicoïdaux.

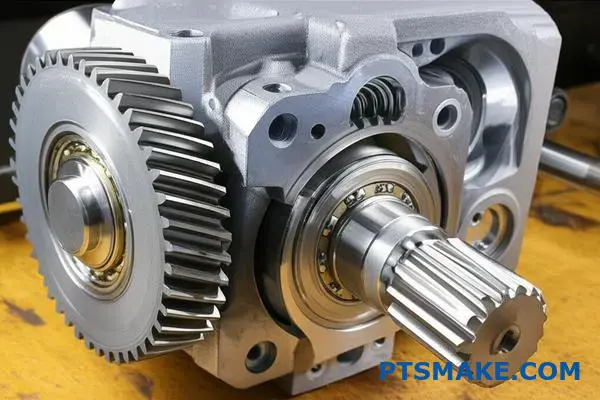

Comprendre les lignes de contact

L'angle augmente effectivement la longueur totale de la ligne de contact pour une largeur d'engrenage donnée. Une plus grande surface de dent est engagée à tout moment.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Angle de la dent | Droit (0°) | Angulaire (angle de l'hélice) |

| Premier contact | Full Line Contact | Point, puis ligne |

| Contact total | Ligne droite plus courte | Ligne diagonale plus longue |

Cette conception permet de répartir la charge de manière beaucoup plus efficace.

Répartir le stress

Cette ligne de contact plus longue réduit directement le stress. La charge est répartie sur une surface beaucoup plus grande. Ce simple fait empêche la tension de s'accumuler en un seul point.

Dans le cas des engrenages à denture droite, toute la largeur de la denture est sollicitée en même temps. Il en résulte un choc important. La contrainte est fortement concentrée le long d'une ligne droite.

Visualisation de la répartition des charges

Les engrenages hélicoïdaux évitent cet impact soudain. La charge est appliquée et retirée en douceur et progressivement sur la dent.

Cela permet de réduire considérablement le pic Contrainte de contact hertzienne3 sur les dents. Par conséquent, l'engrenage peut supporter des charges beaucoup plus élevées sans risque de défaillance. Cela se traduit également par une durée de vie plus longue.

Dans nos projets à PTSMAKE, nous recommandons souvent les engrenages hélicoïdaux pour les applications qui exigent à la fois un couple élevé et une fiabilité à long terme.

Comparaison des diagrammes de stress

Si l'on examine les diagrammes de contraintes, la différence est évidente. Dans le cas d'un engrenage droit, on observe une bande étroite et nette de contraintes élevées.

Pour un engrenage hélicoïdal, la contrainte est répartie. Elle apparaît comme une zone plus large et moins intense. Cette différence est fondamentale.

| Facteur de stress | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Application de la charge | Soudain, instantané | Graduelle, progressive |

| Concentration du stress | Des pics élevés et concentrés | Plus bas, distribué |

| Risque de piqûre | Plus élevé | Nettement plus bas |

Cette gestion supérieure des contraintes est la raison pour laquelle les engrenages hélicoïdaux excellent sous de lourdes charges.

Les dents inclinées des engrenages hélicoïdaux créent une ligne de contact plus longue, répartissant la charge sur une plus grande surface. Cette conception réduit considérablement la tension maximale sur les dents, ce qui permet aux engrenages hélicoïdaux de supporter une charge beaucoup plus importante et de fonctionner plus en douceur que les engrenages droits.

Quel est le lien direct entre le "taux de chevauchement" et une transmission de puissance plus souple ?

Le taux de chevauchement est une mesure clé. Il définit simplement le nombre de paires de dents en contact à un moment donné.

Pour une transmission de puissance vraiment fluide, cette valeur doit être supérieure à un. Cela permet d'assurer une transmission sans faille. Une nouvelle paire de dents s'engage avant que la précédente ne se désengage.

L'importance d'un ratio élevé

| Taux de chevauchement | Engagement | Résultat |

|---|---|---|

| < 1 (engrenages droits) | Intermittent | Fluctuation du couple |

| > 1 (engrenages hélicoïdaux) | En continu | Flux d'énergie régulier |

Ce contact continu est le secret de la performance silencieuse et souple que l'on attend des systèmes d'engrenage de haute qualité. Il réduit directement les vibrations.

La magie des engrenages hélicoïdaux réside dans cet engagement continu. Avec un rapport de chevauchement supérieur à un, la puissance n'est pas seulement transférée, elle circule en douceur d'une paire de dents à l'autre.

Cela élimine les transferts de charge soudains qui provoquent des bruits et des vibrations dans les engrenages droits. Il s'agit d'une course de relais sans à-coups plutôt que d'une série de démarrages et d'arrêts brusques. L'un des principaux avantages des engrenages hélicoïdaux réside dans cette douceur inhérente.

Implications pratiques

Dans le cadre de notre travail chez PTSMAKE, nous concevons un ratio de chevauchement optimal. Cela permet aux machines de nos clients de fonctionner silencieusement et efficacement. Il s'agit d'un détail essentiel qui a un impact sur les performances et la longévité de l'ensemble du système.

Le calcul lui-même dépend de la largeur de la face de l'engrenage et de son Pas axial4. Essentiellement, une face d'engrenage plus large permet un plus grand chevauchement, ce qui améliore la fluidité.

Comparaison des contacts

| Fonctionnalité | Engrenages droits | Engrenages hélicoïdaux |

|---|---|---|

| Contact avec les dents | Brusque, pleine ligne | Graduelle, continue |

| Transfert de charge | Changement soudain | Partagé et sans heurts |

| Niveau de vibration | Plus élevé | Nettement plus bas |

Cet engagement progressif et cette répartition de la charge réduisent non seulement le bruit, mais aussi les contraintes exercées sur les dents individuelles. Il en résulte souvent un train d'engrenages plus durable et plus fiable.

Un rapport de chevauchement supérieur à un est fondamental pour une transmission de puissance en douceur. Il garantit un contact continu entre les dents, ce qui élimine les fluctuations de couple, réduit les vibrations et se traduit par un fonctionnement plus silencieux et plus fiable - la marque de fabrique des systèmes d'engrenages hélicoïdaux bien conçus.

Les engrenages hélicoïdaux sont-ils plus efficaces que les engrenages droits, et pourquoi ?

Lorsque l'on parle d'efficacité des engrenages, la réponse ne se résume pas à un simple oui ou non. Le rendement d'engrènement des engrenages hélicoïdaux est très élevé. Il est comparable à celui des engrenages droits, souvent de l'ordre de 98-99%.

Mais il y a une différence subtile. Les dents inclinées des engrenages hélicoïdaux glissent l'une contre l'autre. Cette action de glissement crée plus de friction que le roulement pur des engrenages droits. Ce frottement entraîne une perte d'énergie.

Cependant, le principal défi en matière d'efficacité réside dans la gestion de la poussée axiale. Il s'agit là d'une information pratique cruciale pour tout ingénieur concepteur.

Facteurs affectant l'efficacité des engrenages hélicoïdaux

| Facteur | Impact sur l'efficacité | Explication |

|---|---|---|

| Maillage | Très élevé | L'engagement progressif et sans à-coups minimise les pertes d'impact. |

| Friction | Perte mineure | Le contact glissant le long de la face de la dent génère de la chaleur. |

| Poussée axiale | Perte importante | Nécessite des paliers de butée, qui ajoutent un frottement important. |

La véritable efficacité des engrenages hélicoïdaux ne réside pas seulement dans les engrenages eux-mêmes. Il s'agit de l'ensemble du système. La principale source d'inefficacité provient souvent de la gestion des forces créées par les engrenages.

Le rôle de la poussée axiale dans l'inefficacité du système

Les engrenages hélicoïdaux produisent une force latérale appelée poussée axiale5. Cette force pousse l'engrenage le long de son arbre. Pour éviter ce mouvement, nous devons utiliser des roulements spéciaux.

Ces composants, comme les roulements à rouleaux coniques ou les roulements à billes à contact oblique, sont conçus pour supporter cette poussée. Mais ce faisant, ils introduisent leur propre frottement dans le système.

Dans de nombreuses applications que nous avons traitées chez PTSMAKE, la puissance perdue dans ces roulements de support est supérieure à la puissance perdue au niveau de l'engrenage lui-même.

La sélection des roulements est essentielle

Le choix du bon roulement est essentiel. L'objectif est de contrer la poussée avec un minimum de frottement supplémentaire. Voici une comparaison simple basée sur notre expérience des projets.

| Type de palier | Capacité de charge | Perte par frottement | Exemple d'application |

|---|---|---|---|

| Boule à gorge profonde | Faible poussée | Faible | Transmissions légères |

| Rouleau conique | Poussée élevée | Haut | Différentiels automobiles |

L'optimisation du montage des roulements est un élément essentiel pour tirer parti des avantages des engrenages hélicoïdaux. Elle garantit que le système, et pas seulement la paire d'engrenages, fonctionne avec une efficacité maximale.

Le rendement des engrenages hélicoïdaux est élevé, mais l'efficacité du système dépend de la gestion de la poussée axiale. Le frottement des paliers de butée nécessaires est souvent à l'origine d'une perte de puissance plus importante que l'engrenage lui-même, ce qui fait de la sélection des paliers un facteur de conception essentiel.

Quel est le rôle de l'"angle de pression" dans les engrenages hélicoïdaux ?

Dans les engrenages hélicoïdaux, nous avons affaire à deux angles de pression essentiels. Il s'agit des angles de pression normal et transversal.

L'angle de pression normal est mesuré perpendiculairement à la dent. L'angle de pression transversale est mesuré dans le plan de rotation.

L'angle d'hélice relie ces deux éléments. Il est essentiel de comprendre cette relation. Elle détermine la manière dont les forces sont transmises entre les dents qui s'engrènent.

Implications de la force

Un angle de pression plus important augmente généralement la résistance de la dent. Cependant, il crée également des forces plus importantes sur les roulements.

Voici une analyse simple de la relation :

| Paramètres | Description | Relation avec l'angle de l'hélix |

|---|---|---|

| Angle de pression normal (αn) | Mesurée à la normale de la dent de l'engrenage. | L'angle de base. |

| Angle de pression transversale (αt) | Mesuré dans le plan de rotation. | Augmente avec l'augmentation de l'angle d'hélice. |

L'angle de pression et l'angle d'hélice définissent ensemble la dynamique des forces. Ils déterminent l'ampleur des forces qui séparent les engrenages et la poussée axiale.

Comprendre les forces de l'engrenage

Lorsque des engrenages hélicoïdaux transmettent de la puissance, plusieurs forces entrent en jeu. La force tangentielle effectue le travail utile. Mais d'autres forces sont créées en tant que sous-produits.

Le la séparation des forces6 éloigne les engrenages l'un de l'autre. Cette force est directement proportionnelle à la tangente de l'angle de pression transversale. Un angle plus élevé signifie une poussée plus forte. Cela augmente la charge sur les roulements qui supportent les arbres de transmission.

Le rôle de la poussée axiale

L'angle d'hélice est responsable de la création de la poussée axiale. Il s'agit d'une force qui pousse l'engrenage le long de son axe. Si l'angle d'hélice en est la cause directe, la capacité de charge globale, influencée par l'angle de pression, en affecte l'ampleur. L'un des principaux avantages des engrenages hélicoïdaux est leur douceur de fonctionnement, mais cette poussée est un compromis.

Chez PTSMAKE, nous analysons soigneusement ces paramètres interdépendants. Nous nous assurons que la conception de l'engrenage peut supporter toutes les forces résultantes pour une fiabilité à long terme.

| Combinaison d'angles | Force de séparation | Poussée axiale | Charge d'appui |

|---|---|---|---|

| Faible pression et faible angle d'hélice | Plus bas | Plus bas | Plus bas |

| Haute pression et faible angle d'hélice | Plus élevé | Plus bas | Plus élevé |

| Basse pression et angle d'hélice élevé | Plus bas | Plus élevé | Plus élevé |

| Haute pression et angle d'hélice élevé | Plus élevé | Plus élevé | Le plus élevé |

L'interaction entre les angles de pression normale et transversale, dictée par l'angle d'hélice, est fondamentale. Cette relation régit directement les forces de séparation et les forces axiales, qui sont des considérations critiques pour la sélection des roulements et la conception globale du système dans les applications d'engrenages hélicoïdaux.

Comment des vitesses plus élevées amplifient-elles les avantages des engrenages hélicoïdaux ?

À des vitesses plus élevées, la différence entre les types d'engrenages devient critique. Les engrenages droits, avec leurs dents droites, s'enclenchent brusquement.

Ce contact soudain crée des forces d'impact importantes. Il en résulte des bruits et des vibrations excessifs.

En revanche, les engrenages hélicoïdaux s'engrènent progressivement et sans à-coups. Leurs dents inclinées s'emboîtent sans bruit.

Cet engagement en douceur est l'un des principaux avantages des engrenages hélicoïdaux. Elle les rend idéaux pour les machines à grande vitesse où les performances sont les plus importantes.

| Fonctionnalité | Engrenages droits à grande vitesse | Engrenages hélicoïdaux à grande vitesse |

|---|---|---|

| Niveau de bruit | Haut | Faible |

| Vibrations | Sévère | Minime |

| Taux d'usure | Accéléré | Réduit |

| Fonctionnement | Harsh | Lisse |

Pourquoi la vitesse est le facteur décisif

Le principal problème des engrenages droits à grande vitesse est la charge dynamique. Lorsque les dents s'engagent et se désengagent, elles créent un choc d'impact.

Cela se produit parce que toute la largeur de la dent entre en contact presque instantanément. Il s'agit d'une série de petits coups de marteau rapides.

Ces impacts génèrent des forces qui dépassent largement la charge statique calculée sur l'engrenage. Cela entraîne une usure prématurée et une défaillance potentielle. Cela crée également le bruit caractéristique des engrenages droits à grande vitesse.

Les engrenages hélicoïdaux résolvent élégamment ce problème. Leurs dents inclinées signifient que l'engagement est progressif. Le contact commence à une extrémité de la dent et se déplace en douceur sur la face.

Cette action évite l'impact brutal des engrenages droits. Elle assure un transfert de puissance constant et en douceur. Ceci est particulièrement important à des vitesses élevées. vitesse de la ligne de tangage7.

Par conséquent, les charges dynamiques sont considérablement réduites. D'après l'expérience de PTSMAKE dans les applications de haute précision, cela se traduit directement par un fonctionnement plus silencieux, moins de vibrations et une durée de vie beaucoup plus longue pour l'ensemble de l'assemblage.

| Effet dynamique | Réponse de l'engrenage droit | Réponse des engrenages hélicoïdaux |

|---|---|---|

| Application de la charge | Impact instantané | Engagement progressif |

| Pics de stress | Haut et net | Bas et doux |

| Durée de vie des composants | Souvent raccourci | Une extension significative |

| Adéquation | Vitesse faible à moyenne | Vitesse élevée |

À grande vitesse, les engrenages droits provoquent des chocs violents, du bruit et de l'usure. Les engrenages hélicoïdaux, avec leur engrènement doux et progressif, éliminent ces problèmes, ce qui prouve leur supériorité pour les applications exigeantes à grande vitesse et garantit une fiabilité à long terme.

Qu'est-ce qui définit la "main" d'un engrenage hélicoïdal et quelle est son importance ?

Les engrenages hélicoïdaux ont des dents taillées en biais. Cet angle crée une "main", droite ou gauche. Pensez à une vis standard. Les dents d'un engrenage à droite sont inclinées comme un filet à droite.

Ce détail n'est pas mineur. Il est essentiel. En choisissant la bonne main, vous vous assurez que vos engrenages s'engrèneront correctement et transmettront la puissance de manière efficace. Il s'agit d'un paramètre fondamental dans la conception des engrenages.

Main droite ou main gauche

| Main d'engrenage | Direction de la dent | Analogie commune |

|---|---|---|

| Droitier | Inclinaison vers la droite | Vis standard |

| Gauche | Inclinaison vers la gauche | Vis à filetage inversé |

Ce simple choix dicte la manière dont les deux engrenages vont interagir.

La disposition de l'arbre détermine le couple d'engrenages dont vous avez besoin. Les règles sont simples mais absolues. Leur respect est la clé d'un système d'engrenage fonctionnel.

Règle pour les arbres parallèles

Pour les engrenages fonctionnant sur des arbres parallèles, la règle est simple. Ils doivent avoir des mains opposées. Un engrenage à droite doit toujours s'engrener avec un engrenage à gauche. Il n'y a pas d'exception.

Cela garantit que les dents inclinées s'engrènent correctement sur leurs faces. Ce contact progressif est l'un des principaux avantages des engrenages hélicoïdaux, qui permettent un fonctionnement plus souple et plus silencieux que les engrenages droits.

Règle pour les arbres à axes croisés

Lorsque les arbres sont croisés, généralement à un angle de 90 degrés, les engrenages peuvent avoir la même main. Il est fréquent qu'un engrenage droit s'engrène avec un autre engrenage droit dans cette configuration.

Cette configuration modifie la façon dont les dents interagissent, en créant un contact plus ponctuel. Ce choix a un impact sur le sens de rotation et la gestion des forces telles que poussée axiale8. Dans les projets antérieurs de PTSMAKE, nous avons souvent utilisé des engrenages de même main pour des applications à axes croisés.

Arrangement des arbres et règles de maniement

| Type d'arbre | Mains requises | Fonction principale |

|---|---|---|

| Parallèle | Opposé (droite + gauche) | Transfert de puissance entre axes parallèles |

| Axe croisé | Identique (droite + droite ou gauche + gauche) | Transfert de puissance entre axes non parallèles |

Il est essentiel de comprendre cela. Une mauvaise combinaison entraînera le blocage ou la défaillance du système. Elle dicte également la direction des forces, ce qui a un impact direct sur la conception des roulements et les exigences en matière de logement.

L'aiguille d'un engrenage hélicoïdal est un choix de conception essentiel. Pour les arbres parallèles, des aiguilles opposées sont nécessaires. Pour les arbres à axes croisés, les aiguilles peuvent être identiques. Ce choix garantit un engrènement correct, une transmission de puissance sans à-coups et une gestion correcte des forces dans votre assemblage.

Quelles sont les principales différences entre les engrenages hélicoïdaux simples et doubles ?

Lors du choix des engrenages, il est essentiel de décider s'il s'agit d'un modèle à simple ou à double hélice. Le choix est centré sur la gestion de la poussée axiale.

Les engrenages hélicoïdaux simples sont efficaces. Cependant, leurs dents inclinées créent une force latérale. Cette force doit être gérée par des butées.

Les engrenages à double hélice, ou à chevrons, permettent de résoudre ce problème. Ils utilisent deux hélices opposées. Cette conception annule naturellement la poussée axiale.

Comparaison de la poussée

| Type d'engrenage | Poussée axiale | Exigences en matière de paliers |

|---|---|---|

| Hélicoïdale simple | Généré | Nécessite des paliers de butée |

| Double hélice | Auto-annulation | Paliers de butée minimaux |

Les engrenages hélicoïdaux doubles semblent donc supérieurs. Mais l'histoire ne s'arrête pas là.

La réalité de la fabrication

L'un des principaux avantages des engrenages hélicoïdaux est leur douceur de fonctionnement. Les engrenages hélicoïdaux doubles améliorent ce fonctionnement en éliminant la poussée. Cependant, cela a un coût important. La forme en V d'un engrenage à chevrons est complexe à fabriquer.

Défis de l'usinage de précision

Chez PTSMAKE, nous comprenons cette complexité. La coupe des dents nécessite des machines spécialisées. Il n'y a pas de place pour l'écoulement de l'outil dans le centre. Cette précision augmente considérablement les délais et les coûts de production.

En revanche, les engrenages hélicoïdaux simples sont simples. Ils peuvent être produits plus rapidement et plus économiquement. Ils constituent donc un choix pratique pour de nombreuses applications.

Une autre différence essentielle est l'impossibilité pour les engrenages à chevrons d'avoir des roues dentées. flotteur axial9. Cette absence de mouvement peut constituer une contrainte majeure dans certaines conceptions de boîtes de vitesses.

Ventilation des coûts et de la complexité

| Fonctionnalité | Hélicoïdale simple | Double hélice (chevron) |

|---|---|---|

| Coût de fabrication | Plus bas | Nettement plus élevé |

| Complexité | Standard | Haut |

| Flotteur axial | Possible | Pas possible |

| Gestion de la poussée | Roulements externes | Interne (auto-annulation) |

Ce compromis est au cœur de la sélection des engins. Vous obtenez un équilibre parfait de la poussée, mais vous sacrifiez la rentabilité et la souplesse de conception.

Les engrenages à chevrons offrent une solution parfaite pour la poussée axiale, mais leur fabrication est plus complexe et plus coûteuse. Les engrenages hélicoïdaux simples restent un choix rentable et pratique pour les applications où la poussée peut être gérée par des roulements appropriés.

Comment les engrenages hélicoïdaux se comparent-ils aux engrenages coniques en termes d'application ?

Le choix de l'engrenage approprié est simple. Il commence par l'orientation de l'arbre. Sont-ils parallèles ou se croisent-ils ? Cette seule question guide votre sélection initiale.

Hélicoïdale pour le parallèle, biseau pour l'intersection

Les engrenages hélicoïdaux sont la solution idéale pour les arbres parallèles. Leurs dents inclinées s'engagent progressivement. Cela permet un fonctionnement souple et silencieux.

Les engrenages coniques, quant à eux, relient les arbres à un angle. Ils sont essentiels pour changer la direction de la transmission de puissance, généralement à 90 degrés.

| Type d'engrenage | Orientation de l'arbre | Avantage principal |

|---|---|---|

| Engrenage hélicoïdal | Parallèle | Fonctionnement souple et silencieux |

| Engrenage conique | Intersection | Changements de direction de l'alimentation |

Cette différence fondamentale est la première étape de la conception d'un engrenage.

Mais qu'en est-il si vous avez besoin du fonctionnement silencieux d'un engrenage hélicoïdal pour des arbres qui se croisent ? C'est là qu'interviennent les engrenages coniques en spirale. Ils sont l'équivalent des engrenages hélicoïdaux pour les axes d'intersection.

L'essor des engrenages coniques à spirale

Les engrenages coniques en spirale sont des hybrides. Ils combinent la capacité de l'arbre angulaire des engrenages coniques avec l'engagement en douceur des engrenages hélicoïdaux. Les dents sont incurvées et obliques.

Cette conception garantit que le contact commence à une extrémité de la dent et se propage progressivement sur la face. Il en résulte moins de vibrations et de bruit. C'est l'une des raisons principales des nombreux avantages des engrenages hélicoïdaux dont nous parlons souvent.

Comparaison des types d'engrenages coniques

Dans le cadre de nos projets à PTSMAKE, nous aidons souvent les clients à choisir. La décision entre un engrenage conique droit et un engrenage conique hélicoïdal se résume aux besoins de performance par rapport au coût. L'exemple imaginaire surface d'implantation10 permet de visualiser l'engrenage.

| Fonctionnalité | Engrenage conique droit | Engrenage conique spiralé |

|---|---|---|

| Forme des dents | Droit | Courbe, oblique |

| Fonctionnement | Plus bruyant, plus de vibrations | Plus doux, plus silencieux |

| Capacité de charge | Plus bas | Plus élevé |

| Utilisation courante | Dispositifs plus simples et à faible vitesse | Transmissions hautes performances |

Les engrenages coniques à spirale sont idéaux pour les applications exigeantes. Pensez aux différentiels automobiles ou aux machines industrielles à grande vitesse.

Le choix est clair. Utilisez des engrenages hélicoïdaux pour les arbres parallèles. Pour les arbres qui se croisent et qui nécessitent une transmission de puissance douce et silencieuse, les engrenages coniques en spirale sont la meilleure option. La disposition spécifique de l'arbre de l'application dicte le meilleur type d'engrenage.

Dans quelles applications les engrenages hélicoïdaux l'emportent-ils sur les engrenages à vis sans fin ?

L'efficacité est souvent le critère essentiel. Lorsqu'il s'agit de choisir entre plusieurs engrenages, c'est un facteur critique qui a un impact sur les performances et les coûts d'exploitation.

Les engrenages hélicoïdaux sont les champions de l'efficacité. Nos tests montrent qu'ils fonctionnent toujours avec un rendement supérieur à 95%. Cela signifie qu'ils perdent moins d'énergie sous forme de chaleur.

Les engrenages à vis sans fin, en revanche, sont moins efficaces. Leur action de glissement crée plus de friction. Ils ne conviennent donc pas aux applications où chaque watt de puissance compte. L'un des principaux avantages des engrenages hélicoïdaux réside dans ce transfert d'énergie supérieur.

| Fonctionnalité | Engrenage hélicoïdal | Engrenage à vis sans fin |

|---|---|---|

| Efficacité typique | > 95% | 50% - 90% |

| Production de chaleur | Faible | Haut |

| Puissance Débit | Haut | Faible à moyen |

Rendement énergétique et gestion de la chaleur

Le rendement élevé des engrenages hélicoïdaux se traduit directement par un meilleur rendement énergétique. Ils peuvent supporter des charges lourdes et continues sans perte d'énergie significative. Ils sont donc idéaux pour les machines industrielles qui fonctionnent pendant de longues périodes.

En revanche, le rendement plus faible des engrenages à vis sans fin se traduit par un gaspillage d'énergie. Cette énergie se transforme en chaleur. Une chaleur excessive peut dégrader les lubrifiants, accélérer l'usure et peut même nécessiter des systèmes de refroidissement externes. Cela ajoute de la complexité et des coûts à la conception du produit final. Chez PTSMAKE, nous conseillons souvent nos clients sur ce compromis.

Cependant, les engrenages à vis sans fin ont un atout unique : des rapports de réduction élevés en un seul étage. Ils possèdent également une conduite sans arrière-pensée11 caractéristique. Cela signifie que l'arbre de sortie ne peut pas entraîner l'arbre d'entrée. Il s'agit d'une caractéristique de sécurité essentielle dans des applications telles que les palans ou les ascenseurs, où il est essentiel d'empêcher tout mouvement inverse. Les engrenages hélicoïdaux ne peuvent pas offrir cette capacité d'autoblocage sans composants supplémentaires.

Adéquation de l'application

| Besoins en matière de candidature | Choix de l'engrenage hélicoïdal | Choix de l'engrenage à vis sans fin |

|---|---|---|

| Transmission de puissance élevée | Excellent | Pauvre |

| Perte d'énergie minimale | Excellent | Passable à médiocre |

| Réduction de l'engrenage élevé | Nécessite plusieurs étapes | Excellente (une seule étape) |

| Fonction d'auto-verrouillage | Non | Oui |

Les engrenages hélicoïdaux sont supérieurs pour les applications continues de grande puissance où l'efficacité est essentielle. Bien que moins efficaces, les engrenages à vis sans fin sont inégalés pour les réductions à rapport élevé et les applications nécessitant leur capacité unique d'autoblocage, empêchant le retour en arrière.

Quels sont les matériaux couramment utilisés pour les applications pratiques des engrenages hélicoïdaux ?

Le choix du bon matériau pour les engrenages hélicoïdaux est essentiel. Il détermine la résistance, la durée de vie et les performances globales de l'engrenage. Un mauvais choix entraîne une défaillance prématurée et des temps d'arrêt coûteux.

Les exigences de votre application dictent le choix du meilleur matériau. Nous pouvons regrouper les choix courants en trois catégories principales. Chacune d'entre elles répond à un objectif distinct.

Applications à forte charge

Pour les travaux les plus difficiles, les aciers de cémentation sont la norme. Pensez aux transmissions automobiles ou aux boîtes de vitesses industrielles. Ils supportent des contraintes et des impacts extrêmes.

Applications à charge modérée

Les aciers trempés à cœur conviennent bien aux charges modérées. Ils offrent un bon équilibre entre résistance et coût. On les trouve dans les machines et les outils électriques.

Applications à faible charge

Les plastiques sont parfaits pour un fonctionnement léger et silencieux. Les applications comprennent les équipements de bureau et l'électronique grand public.

En voici un bref aperçu :

| Catégorie de matériaux | Exemples courants | Cas d'utilisation principal |

|---|---|---|

| Acier de cémentation | 8620, 9310 | Charge élevée, impact élevé |

| Acier trempé à cœur | 4140, 4340 | Charge modérée et constante |

| Plastiques | Delrin, Nylon | Faible charge, faible bruit |

Examinons ces choix de matériaux plus en détail. Il est essentiel de choisir le bon matériau pour obtenir les avantages clés des engrenages hélicoïdaux, tels qu'une transmission de puissance douce et silencieuse.

La puissance des aciers de cémentation

Les aciers de cémentation, tels que les aciers 8620 et 9310, sont des outils de travail pour l'industrie. Le processus crée une surface extérieure très dure tout en conservant un cœur ductile et résistant. Cette double nature est parfaite pour supporter les chocs.

Le boîtier dur résiste à l'usure et à la fatigue superficielle. Le noyau résistant absorbe les impacts sans se fracturer. Ce processus crée également des effets bénéfiques Contrainte résiduelle de compression12 juste sous la surface, ce qui améliore considérablement la durée de vie en fatigue. Bien qu'elles soient plus chères, leur durabilité est inégalée pour les applications critiques.

Aciers trempés à cœur : La polyvalence

Les aciers comme le 4140 et le 4340 sont trempés uniformément dans tout le matériau. Cela leur confère une bonne résistance et une bonne ténacité de la surface au cœur. Leur traitement thermique est moins complexe que celui des aciers de cémentation.

Ils constituent donc une solution rentable pour les applications soumises à des charges régulières et modérées. Ils sont plus faciles à usiner après traitement thermique que les aciers cémentés. Dans de nombreux projets à PTSMAKE, le 4140 est un choix populaire en raison de son excellent équilibre.

Plastiques : Les gagnants silencieux

Lorsque le bruit et le poids sont des préoccupations, les plastiques tels que le delrin (acétal) et le nylon sont excellents. Ils sont naturellement autolubrifiants et amortissent efficacement les vibrations. Il en résulte un fonctionnement très silencieux des engrenages.

Ils sont idéaux pour les imprimantes, les appareils médicaux et d'autres systèmes à faible couple. Bien qu'ils ne puissent pas supporter de lourdes charges, leurs faible coût et la résistance à la corrosion les rendent parfaits pour des environnements spécifiques.

| Matériau | Trait de performance clé | Coût relatif |

|---|---|---|

| Acier de cémentation | Résistance maximale, résistance à l'usure | Haut |

| Acier trempé à cœur | Bonne résistance, bonne usinabilité | Moyen |

| Plastique (Delrin/Nylon) | Faible bruit, autolubrification | Faible |

Le choix des matériaux est un équilibre entre la performance, la durée de vie et le coût. Les aciers de cémentation offrent une durabilité maximale pour les applications soumises à de fortes contraintes, tandis que les plastiques offrent des solutions silencieuses et peu coûteuses pour les applications légères. Les aciers trempés à cœur constituent une solution intermédiaire polyvalente.

Quels sont les paramètres clés d'une fiche de spécification typique d'un engrenage hélicoïdal ?

La fiche technique d'un engrenage hélicoïdal est le plan de fabrication. Elle communique l'intention précise de la conception. Pour les ingénieurs débutants, la maîtrise de ces termes est la première étape.

La compréhension de cette fiche technique est cruciale. Elle permet de s'assurer que la pièce finale répond à toutes les exigences en matière de performances, de fiabilité et d'assemblage. Une bonne compréhension permet d'éviter des erreurs coûteuses.

Vous trouverez ci-dessous les paramètres essentiels que nous aborderons. Chacun d'entre eux joue un rôle essentiel dans le fonctionnement de l'appareil.

| Paramètres | Fonction |

|---|---|

| Module / Pitch | Définit la taille des dents |

| Angle et main de l'hélice | Détermine la régularité de la rotation |

| Matériau et traitement | Affecte la force et la durée de vie |

| Norme de qualité | Garantit la précision |

Pour bien spécifier un engrenage hélicoïdal, il faut comprendre son langage de base. Ces paramètres ne sont pas de simples chiffres ; ils définissent le comportement de l'engrenage et son adéquation à une application.

Paramètres géométriques fondamentaux

Les paramètres les plus élémentaires définissent la taille et la forme de l'engrenage.

Module ou pas diamétral (DP) : Il définit la taille des dents de l'engrenage. Le module est la norme métrique (mm par dent), tandis que le DP est la norme impériale (dents par pouce). Ils sont inversement liés.

Nombre de dents : Il s'agit d'un simple calcul, mais il a une incidence directe sur le rapport de transmission et le diamètre total.

Angle de l'hélice et main : L'angle des dents par rapport à l'axe de l'engrenage. Cet angle permet un engagement progressif des dents, ce qui constitue l'un des principaux avantages des engrenages hélicoïdaux. La "main" spécifie la direction de l'angle : droite ou gauche.

Paramètres définissant les performances

Ces spécifications déterminent le comportement de l'engrenage sous charge.

Angle de pression : Il s'agit de l'angle de transmission de la force entre les dents qui s'engrènent, généralement de 20 degrés. Il influence la résistance des dents et l'efficacité du contact.

Largeur de la face : Largeur de la dent de l'engrenage le long de l'axe. Une face plus large augmente la surface de contact, améliorant ainsi la capacité de charge.

Matériau et traitement thermique : Le choix du matériau, comme l'acier allié, détermine la résistance de l'engrenage. Les traitements thermiques, tels que cémentation13La dureté de la surface est encore améliorée pour une meilleure résistance à l'usure, tout en conservant un noyau ductile.

| Traitement | Bénéfice principal |

|---|---|

| Carburation | Dureté de surface élevée |

| Nitruration | Bonne résistance à l'usure |

| Par le durcissement | Résistance uniforme du noyau |

Norme de qualité : Des normes telles que AGMA ou ISO définissent les tolérances de fabrication. Une norme AGMA Q10, par exemple, spécifie un niveau élevé de précision pour les applications exigeantes.

La maîtrise de ces paramètres essentiels est fondamentale. Elle transforme une liste de chiffres en une instruction de fabrication claire, garantissant que l'engrenage hélicoïdal final fonctionne exactement comme prévu. Cette connaissance est la clé d'un approvisionnement et d'une ingénierie réussis.

En quoi les exigences en matière de lubrification diffèrent-elles de celles des engrenages droits ?

À première vue, la lubrification des engrenages hélicoïdaux et des engrenages droits semble identique. Tous deux ont besoin d'huile pour réduire les frottements et dissiper la chaleur.

Cependant, la conception des engrenages hélicoïdaux introduit une différence essentielle. Leurs dents inclinées créent un mouvement de glissement lorsqu'elles s'engrènent.

Cette action de glissement génère beaucoup plus de chaleur localisée. Ce facteur est crucial lors de la sélection du lubrifiant adéquat. Il s'agit d'un facteur clé pour obtenir des avantages à long terme pour les engrenages hélicoïdaux.

Comparaison des facteurs de lubrification

| Fonctionnalité | Engrenages droits | Engrenages hélicoïdaux |

|---|---|---|

| Contact principal | Roulant | Rouler et glisser |

| Production de chaleur | Modéré | Élevé (localisé) |

| Stress du lubrifiant | Plus bas | Plus élevé |

L'impact du glissement sur la lubrification

Le mouvement de glissement continu entre les dents des engrenages hélicoïdaux soumet le film protecteur du lubrifiant à d'énormes contraintes. Il s'agit là d'une différence fondamentale par rapport au contact essentiellement roulant que l'on trouve dans les engrenages droits.

Cette pression et cette friction intenses peuvent rapidement dégrader un lubrifiant standard. Lorsque le film s'effrite, il y a contact direct entre le métal et le métal, ce qui entraîne des rayures, des piqûres et, en fin de compte, la défaillance de l'engrenage. C'est pourquoi une approche unique de la lubrification des engrenages ne fonctionne pas.

Le besoin de lubrifiants spécialisés

Pour les engrenages hélicoïdaux, en particulier dans les applications à couple élevé ou à grande vitesse, nous devons utiliser des lubrifiants ayant une résistance de film plus élevée. Cette propriété garantit le maintien d'une couche protectrice robuste entre les dents de l'engrenage, même sous une pression intense.

Dans les projets les plus exigeants de PTSMAKE, nous spécifions souvent des lubrifiants contenant Additifs pour extrême pression (EP)14. Ces composés réagissent chimiquement avec les surfaces métalliques sous l'effet de la chaleur et de la pression.

Cette réaction forme un film sacrificiel semblable à du savon. Cette couche empêche les soudures et les rayures catastrophiques si le film d'huile primaire est momentanément rompu.

Propriétés des lubrifiants pour engrenages hélicoïdaux

| Propriété du lubrifiant | Importance pour les engrenages hélicoïdaux | Pourquoi c'est nécessaire |

|---|---|---|

| Résistance du film | Haut | Résiste à la rupture due à la pression de glissement. |

| Additifs EP | Critique (charge élevée) | Empêche la formation de rayures lors du contact avec le métal. |

| Stabilité thermique | Haut | Gère la chaleur localisée due au frottement. |

L'action de glissement des engrenages hélicoïdaux crée plus de chaleur et de pression que les engrenages droits. Cela nécessite des lubrifiants avec une résistance de film supérieure et, pour les utilisations intensives, des additifs Extrême Pression (EP) pour prévenir l'usure prématurée et assurer un fonctionnement fiable.

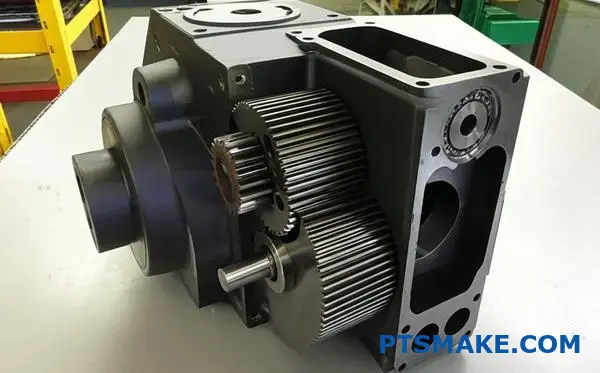

Comment concevoir un carter pour supporter correctement un jeu d'engrenages hélicoïdaux ?

Lors de la conception d'un carter pour engrenages hélicoïdaux, la rigidité n'est pas une recommandation, c'est une exigence absolue. Le carter constitue l'épine dorsale de l'ensemble de l'assemblage.

Il doit être suffisamment rigide pour maintenir un alignement précis de l'arbre sous toutes les charges de fonctionnement. Cela inclut à la fois les forces radiales et la poussée axiale significative propre aux engrenages hélicoïdaux. Toute flexion peut entraîner des problèmes immédiats.

Chemins de charge critiques

Un carter rigide fournit un chemin solide pour les forces. Il les dirige depuis les engrenages, à travers les roulements, jusqu'au bâti de la machine en toute sécurité.

Principales considérations relatives à la rigidité

| Type de force | Défi primaire | Conséquence d'une faible rigidité |

|---|---|---|

| Charge radiale | Les arbres tentent de s'écarter l'un de l'autre | Désalignement, charge sur les bords des dents |

| Poussée axiale | Arbres essayant de se déplacer latéralement | Défaillance du roulement, changement de vitesse |

Le manque de rigidité du carter est l'une des principales causes de défaillance prématurée des engrenages. Même une déformation microscopique sous charge déclenche une réaction en chaîne destructrice.

Lorsque le carter fléchit, les arbres se désalignent. Cela signifie que les dents de l'engrenage ne s'engrènent plus sur toute la largeur de leur face, comme prévu par la conception.

La cascade d'échecs

Au lieu de cela, la charge se concentre sur une petite zone de la dent, souvent sur le bord même. Cela crée une immense pression localisée et des Concentration des contraintes15. Il en résulte une piqûre rapide, une usure accélérée et, finalement, une fracture de la dent.

Le rôle du carter dans la gestion de la poussée axiale est tout aussi essentiel. Il doit fournir un chemin de charge inflexible pour ces forces dans le châssis de la machine. Si cette trajectoire fléchit, l'ensemble de l'engrenage et de l'arbre peut se déplacer, détruisant ainsi le modèle de contact conçu.

Cette rigidité est essentielle pour exploiter pleinement les avantages des engrenages hélicoïdaux, tels qu'un fonctionnement silencieux et sans à-coups.

La déviation et ses conséquences

| Type de déflexion | Effet immédiat | Mode de défaillance ultime |

|---|---|---|

| Pliage | Désalignement de l'arbre | Piqûres, bris de dents |

| Torsion | Maillage d'engrenages obliques | Usure irrégulière, bruit |

| Flexion axiale | Mouvement axial à engrenages | Surcharge des roulements, galle |

En résumé, la rigidité d'un carter n'est pas négociable. Elle doit empêcher la déformation due aux charges radiales et axiales afin de maintenir l'alignement de l'engrenage. Un carter rigide est la base d'un système d'engrenages hélicoïdaux durable et fiable.

Analysez la boîte de vitesses d'un véhicule électrique : Pourquoi utilise-t-on des engrenages hélicoïdaux ?

Appliquons cela à une étude de cas moderne : la boîte de vitesses d'un véhicule électrique. Les véhicules électriques créent un environnement unique pour les engrenages.

Leurs moteurs tournent à des vitesses incroyablement élevées. Cela représente un défi majeur pour le système de transmission.

Le défi des hauts régimes

Les moteurs des VE peuvent facilement dépasser les 15 000 tr/min. Les engrenages doivent pouvoir supporter ces vitesses de manière fiable. Les engrenages hélicoïdaux sont conçus pour cette capacité de vitesse.

Le problème du silence

Sans un moteur à combustion bruyant, d'autres bruits sont très perceptibles. Le ronflement des engrenages peut devenir le bruit dominant, affectant l'expérience de conduite.

| Fonctionnalité | Moteur à combustion interne (ICE) | Véhicule électrique (VE) |

|---|---|---|

| Bruit primaire | Combustion et échappement des moteurs | Sifflement du moteur et de la boîte de vitesses |

| RPM typique | 1,000 - 7,000 | 0 - 20,000+ |

| Objectif de la boîte à vitesses | Gérer le couple entre les engrenages | Réduction à grande vitesse et silence |

Pour un véhicule électrique, le silence et les performances à grande vitesse des engrenages hélicoïdaux ne sont pas seulement des avantages. Ce sont des exigences essentielles.

Adaptation de la vitesse du moteur aux attentes du conducteur

La principale fonction d'une boîte de vitesses pour VE est la réduction à une seule vitesse. Il doit abaisser efficacement le régime élevé du moteur jusqu'à une vitesse de roue utilisable.

L'engagement doux et progressif des dents des engrenages hélicoïdaux est parfait pour cette tâche. Il minimise les vibrations et la perte de puissance à des vitesses où les engrenages droits seraient trop bruyants et inefficaces. L'engrenage à denture hélicoïdale rapport de contact16 est un facteur important de cette performance.

L'ingénierie au service d'une conduite silencieuse

Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté à quel point la réduction du bruit est essentielle pour nos clients du secteur automobile. Le conducteur d'un véhicule électrique haut de gamme s'attend à un habitacle presque silencieux.

L'un des principaux avantages des engrenages hélicoïdaux est leur silence inhérent. Les dents inclinées glissent en contact plutôt que de s'engrener brusquement. Cela permet d'éviter le sifflement aigu que l'on rencontre fréquemment avec d'autres types d'engrenages. Pour atteindre ce niveau de silence, il faut une extrême précision de fabrication.

| Avantage des engrenages hélicoïdaux | Exigences spécifiques aux VE |

|---|---|

| Capacité à grande vitesse | S'adapte efficacement aux régimes extrêmes du moteur. |

| Fonctionnement silencieux | Élimine les bruits d'engrenage dans une cabine silencieuse. |

| Transfert d'énergie en douceur | Offre une expérience de conduite sans faille. |

| Capacité de charge élevée | Gère le couple instantané des moteurs électriques. |

D'après notre expérience, les performances finales dépendent autant de la fabrication que de la conception. L'usinage CNC de haute précision est essentiel pour produire des engrenages qui respectent les tolérances serrées requises pour les applications EV.

Pour les véhicules électriques, les caractéristiques de vitesse et de faible bruit des engrenages hélicoïdaux sont essentielles. Ils répondent directement aux défis posés par les régimes élevés du moteur et la nécessité d'un habitacle silencieux, ce qui en fait une exigence fondamentale pour les transmissions électriques modernes.

Concevoir un train d'engrenages pour une puissance, une vitesse et un rapport spécifiques.

Mettons la théorie en pratique. Une tâche courante consiste à concevoir un jeu d'engrenages pour des besoins opérationnels spécifiques. Cet exercice combine nos discussions précédentes dans un scénario réel.

Nous nous attaquerons à un défi de conception simplifié. L'objectif est de voir comment les exigences initiales se traduisent directement en spécifications d'engrenage et en calculs de force.

Le défi de la conception

Voici les paramètres initiaux de notre système de réduction à un étage.

| Paramètres | Valeur |

|---|---|

| Puissance du moteur | 10 kW |

| Vitesse du moteur | 3000 RPM |

| Rapport d'engrenage | 3:1 |

Notre tâche consiste à sélectionner les paramètres clés de l'engrenage. Nous calculerons ensuite les forces résultantes afin de faciliter la sélection des roulements.

Étape 1 : Choix du type d'engrenage et des paramètres initiaux

Pour cette application, nous utiliserons des engrenages hélicoïdaux. Les principaux avantages des engrenages hélicoïdaux sont une transmission de puissance plus régulière et un fonctionnement plus silencieux, qui sont souvent des exigences critiques dans les machines de précision.

Sur la base de l'expérience acquise dans le cadre de projets antérieurs à PTSMAKE, nous pouvons commencer par formuler quelques hypothèses initiales pour la conception.

| Paramètres | Valeur supposée | Justification |

|---|---|---|

| Module (m) | 2.5 | Une taille courante pour ce niveau de puissance. |

| Angle de l'hélice (β) | 15 degrés | Équilibre l'efficacité et la charge axiale. |

| Dents de pignon (Zp) | 22 | Un bon point de départ pour éviter la sous-cotation. |

| Dents de l'engrenage (Zg) | 66 | Pour obtenir le rapport 3:1 (Zg = Zp * 3). |

Étape 2 : Calcul des forces

Nous calculons maintenant les forces agissant sur les engrenages. Ce calcul est essentiel pour vérifier la conception et sélectionner d'autres composants. Tout d'abord, nous trouvons la force tangentielle (Ft) sur le pignon.

Le calcul doit confirmer que les dents de l'engrenage peuvent supporter la charge. Nous devons nous assurer que la conception ne dépasse pas les limites admissibles du matériau. contrainte de flexion17.

La force tangentielle étant connue, nous pouvons déterminer la poussée axiale (Fa).

- *Poussée axiale (Fa) = Force tangentielle (Ft) tan(β)**

Cette poussée axiale est une valeur critique. Elle influence directement le type de roulements que nous devons sélectionner, tels que les roulements à rouleaux coniques, pour supporter l'arbre.

Cet exercice pratique illustre le processus de base. Nous traduisons les exigences de haut niveau, telles que la puissance et la vitesse, en paramètres de conception concrets et en calculs des forces critiques nécessaires à une sélection robuste des composants.

Comment la dilatation thermique affecte-t-elle les performances d'un système d'engrenages hélicoïdaux ?

La dilatation thermique ne concerne pas seulement les engrenages eux-mêmes. Il s'agit d'un problème à l'échelle du système. Lorsqu'une machine fonctionne, la chaleur entraîne une légère dilatation de chaque composant. Cela inclut les arbres, les roulements et le carter.

Une vue d'ensemble

Cette expansion peut sembler mineure. Mais dans les systèmes de précision, de minuscules changements ont de grandes conséquences. L'alignement et l'espacement soigneusement conçus dans le système peuvent être rapidement compromis.

Impact au niveau du système

Tenez compte du fait que les différents matériaux se dilatent à des vitesses différentes. Cela peut créer des tensions et des désalignements.

| Composant | Exemple de matériau | Effet d'expansion |

|---|---|---|

| Arbre | Acier | Augmentation de la longueur et du diamètre |

| Logement | Aluminium | Se dilate plus que l'acier, ce qui modifie les jeux |

| Paliers | Acier | Ajustement plus serré sur l'arbre, plus lâche dans le logement |

Ces changements ont un impact direct sur les performances des engrenages, ce qui entraîne des bruits et de l'usure.

La dilatation thermique crée un effet domino. Au fur et à mesure que les composants chauffent et se dilatent, la géométrie précise du système d'engrenage commence à changer. Il s'agit d'un facteur essentiel que nous prenons toujours en compte lors des consultations de conception chez PTSMAKE.

Expansion de l'arbre et du logement

Les arbres peuvent s'allonger et se dilater radialement. Les boîtiers s'agrandissent également, ce qui modifie la distance entre les supports de roulements. L'alignement de l'arbre s'en trouve directement modifié, ce qui entraîne un décalage de l'engrenage par rapport à sa position optimale.

Un jeu d'engrenages mal aligné ne présentera pas les avantages typiques des engrenages hélicoïdaux, tels qu'un fonctionnement silencieux. Au contraire, il générera du bruit et des vibrations.

Impact sur les réactions et les contacts

Au fur et à mesure que le système se développe, l'entraxe entre les engrenages peut changer. Cela affecte directement le jeu, c'est-à-dire le faible espace entre les dents qui s'accouplent. Un jeu trop faible peut entraîner un grippage et une surchauffe. Un jeu trop important peut entraîner des charges d'impact et l'usure des dents.

Le maintien d'un schéma de contact correct sur la face de la dent est crucial. La dilatation thermique peut concentrer la charge sur une partie de la dent. Cela conduit à une défaillance prématurée. Dans les applications robotiques et aérospatiales de haute précision, nous devons modéliser ces effets thermiques. Cela permet de s'assurer que le modèle de contact est correct et que les dents sont en bon état. précharge du roulement18 sont maintenues dans toute la plage de température opérationnelle.

| Paramètres | État idéal (froid) | État opérationnel (à chaud) | Conséquence |

|---|---|---|---|

| Alignement de l'arbre | Parfait | Désaligné | Charge inégale des dents, bruit |

| Retour de flamme | Optimal | Réduite ou augmentée | Charges de liaison ou d'impact |

| Modèle de contact | Répartis de façon homogène | Concentré | Usure localisée, défaillance |

La dilatation thermique affecte l'ensemble de l'assemblage d'engrenages, et pas seulement les engrenages. Elle peut modifier l'alignement de l'arbre, le jeu et les modèles de contact. Pour les applications de haute précision, ces effets doivent être pris en compte dès la phase de conception initiale afin de garantir des performances fiables.

Quels sont les défis posés par l'utilisation d'engrenages hélicoïdaux dans les systèmes planétaires ?

L'utilisation d'engrenages hélicoïdaux dans les systèmes planétaires est une arme à double tranchant. Bien qu'ils offrent un fonctionnement silencieux et régulier, ils introduisent des forces axiales complexes.

Il ne s'agit pas d'une force unique, mais d'un système en interaction. Le soleil, la planète et les couronnes dentées subissent tous ces forces.

Cela complique la conception des roulements pour les planétaires. Elle nécessite également une gestion minutieuse afin de garantir une bonne répartition de la charge entre tous les satellites.

| Composant | Le défi majeur de la force axiale |

|---|---|

| Engins de levage | Nécessite un support de palier de butée robuste. |

| Engrenages de la planète | Les roulements doivent supporter des charges radiales et axiales combinées. |

| Couronne | Le positionnement axial est essentiel pour l'équilibre des forces. |

L'interaction complexe des forces axiales

L'angle d'hélice sur les dents de l'engrenage est la source de la force axiale. Dans un train planétaire, ces forces doivent être soigneusement équilibrées. La poussée sur le planétaire est contrebalancée par la poussée sur les satellites.

Cette interaction crée un environnement de charge complexe. Si elle n'est pas gérée, elle peut entraîner un désalignement des composants et une usure irrégulière.

Un nouveau fardeau pour les roulements

Dans le cas des engrenages droits, les roulements planétaires supportent principalement des charges radiales. Cela permet des solutions de roulements plus simples.

Cependant, les engrenages hélicoïdaux introduisent une poussée axiale19. Cela oblige à utiliser des roulements plus complexes. Par exemple, des roulements à rouleaux coniques sont souvent nécessaires.

Ces roulements peuvent supporter des charges combinées mais sont souvent plus volumineux. Ils peuvent également augmenter le coût et la complexité de l'assemblage.

Le problème du partage de la charge

Une bonne répartition de la charge est fondamentale pour la longévité d'un système d'engrenages planétaires. Chaque planète doit supporter une part égale de la charge.

Les forces axiales non gérées peuvent entraîner une légère inclinaison des planétaires. Cela perturbe l'équilibre, obligeant un ou deux satellites à supporter une plus grande partie de la charge. Ce déséquilibre accélère l'usure et peut entraîner une défaillance précoce.

| Fonctionnalité | Engrenage droit Planet | Engrenage hélicoïdal Planet |

|---|---|---|

| Charge primaire | Radial uniquement | Radial + Axial |

| Type de palier | Simple (par exemple, rouleau à aiguilles) | Complexe (par exemple, rouleau conique) |

| Partage de la charge | Plus facile à équilibrer | Nécessité d'un contrôle axial précis |

Par essence, les forces axiales exercées par les engrenages hélicoïdaux posent un problème à l'échelle du système. Cela complique la sélection des roulements et fait de la répartition égale de la charge une tâche essentielle de conception et de fabrication. Une ingénierie minutieuse est nécessaire pour gérer efficacement ces forces en interaction.

Quelles sont les tendances futures qui auront un impact sur la conception et l'application des engrenages hélicoïdaux ?

L'avenir des engrenages hélicoïdaux est passionnant. Nous allons au-delà de l'acier traditionnel. Les nouveaux matériaux et les nouvelles méthodes de fabrication changent tout.

Matériaux avancés à l'horizon

Pensez aux composites et aux alliages avancés. Ces matériaux sont à la fois plus légers et plus résistants. Ils offrent de meilleures performances dans des conditions extrêmes. Les avantages connus des engrenages hélicoïdaux sont ainsi repoussés à de nouvelles limites.

La révolution manufacturière

Des techniques telles que CNC à 5 axes Le meulage est essentiel. Elles permettent d'obtenir des profils de dents incroyablement précis et complexes. Cela améliore directement l'efficacité des engrenages et réduit le bruit.

| Fonctionnalité | Acier traditionnel | Matériaux du futur (par exemple, les composites) |

|---|---|---|

| Poids | Lourd | Léger |

| La force | Haut | Très élevé (par unité de poids) |

| Résistance à la corrosion | Variable | Excellent |

Ces tendances ne sont pas de simples théories. Elles façonnent activement la prochaine génération de systèmes d'engrenage.

Nous constatons que les engrenages sont non seulement plus résistants, mais aussi plus intelligents. L'objectif est de maximiser la densité de puissance, l'efficacité et la durée de vie, qui sont les principaux avantages des engrenages hélicoïdaux.

Revêtements de surface spécialisés

Le frottement et l'usure sont les principaux ennemis des engrenages. De nouveaux revêtements, comme le carbone de type diamant (DLC), permettent de créer des surfaces à très faible frottement.

Dans nos essais, ces revêtements peuvent prolonger considérablement la durée de vie d'un engrenage. Ils réduisent également l'énergie perdue en chaleur. Cela signifie une transmission de puissance plus efficace.

Engrenages intelligents avec capteurs intégrés

Le prochain grand pas est l'intégration de capteurs directement dans les engrenages. Ces capteurs surveillent la température, les vibrations et les contraintes en temps réel.

Cette technologie transforme une simple pièce mécanique en un composant de collecte de données. Elle permet une maintenance prédictive, en prévenant les défaillances avant qu'elles ne se produisent. Cela change la donne en matière de fiabilité. L'objectif est d'augmenter la densité de puissance20 de l'ensemble du système.

| Tendance technologique | Bénéfice principal | Impact de l'application |

|---|---|---|

| Rectification CNC 5 axes | Une plus grande précision | Fonctionnement plus silencieux et plus efficace |

| Revêtements spécialisés | Réduction du frottement/de l'usure | Durée de vie plus longue, moins de pertes d'énergie |

| Capteurs intégrés | Surveillance des conditions | Maintenance prédictive, fiabilité accrue |

Chez PTSMAKE, nous tirons parti de la technologie CNC 5 axes pour nous préparer à ces changements. Cela garantit que nos les pièces respectent les tolérances serrées ces nouvelles applications.

Les futurs engrenages hélicoïdaux seront plus légers, plus résistants et plus intelligents. Les tendances telles que les matériaux avancés, la rectification 5 axes de précision, les revêtements spécialisés et les capteurs intégrés repoussent les limites de la performance. Ces innovations amélioreront l'efficacité, la densité de puissance et la fiabilité globale du système.

Les avantages des engrenages hélicoïdaux grâce à la précision de PTSMAKE

Vous êtes prêt à améliorer votre production avec des engrenages et des composants hélicoïdaux de haute précision ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et détaillé et découvrez notre expertise en matière d'usinage CNC et de moulage par injection de nouvelle génération, à laquelle font confiance les plus grandes marques mondiales. Collaborons pour dépasser vos attentes en matière de performance et de qualité !

Découvrez comment cette force influence la sélection des roulements et la conception globale du système pour des performances optimales. ↩

Comprendre les principes d'ingénierie qui sous-tendent le chevauchement hélicoïdal et comment il est optimisé pour des systèmes d'engrenages silencieux et efficaces. ↩

Découvrez comment la contrainte de contact de surface est calculée et son impact sur la conception et la longévité des engrenages. ↩

Découvrez comment cette dimension est essentielle pour calculer les performances de l'engrenage et assurer son bon fonctionnement. ↩

Comprenez comment cette force influe sur les performances de votre système d'engrenage et sur les exigences en matière de roulements. ↩

Découvrez comment ces forces affectent la conception des engrenages et la sélection des roulements. ↩

Découvrez comment cette mesure est essentielle pour la performance et la conception des engrenages dans les machines à grande vitesse. ↩

Découvrez comment cette force est générée et son impact sur la sélection des roulements et la conception globale du système. ↩

Apprenez pourquoi ce petit mouvement axial est essentiel pour certains alignements de systèmes d'engrenages. ↩

Explorer le concept de géométrie des engrenages et son impact sur l'engrènement et l'efficacité globale. ↩

Découvrez comment cette fonction autobloquante permet d'éviter les mouvements inverses dans les machines. ↩

Découvrez comment cette contrainte interne améliore la durée de vie des engrenages et prévient les fissures. ↩

Découvrez comment ce processus de durcissement superficiel améliore la durabilité et la résistance à l'usure des engrenages. ↩

Comprenez comment ces additifs chimiques offrent une protection cruciale à vos engrenages dans des conditions d'utilisation intenses. ↩

Apprenez comment de fortes contraintes localisées peuvent entraîner la défaillance d'un composant, même lorsque les charges globales semblent sûres. ↩

Découvrez comment ce paramètre clé de l'engrenage influe sur les niveaux de bruit, la résistance et la fluidité générale de la transmission de puissance. ↩

Découvrez comment l'analyse des contraintes de flexion permet de s'assurer que les dents de vos engrenages sont suffisamment solides pour le travail à effectuer. ↩

Comprendre comment la précharge est essentielle pour maintenir la précision du système et prévenir l'usure prématurée. ↩

Découvrez l'impact de la poussée axiale sur la conception des engrenages et la sélection des roulements pour des performances optimales. ↩

Découvrez comment l'augmentation de cette mesure clé peut réduire la taille et le poids de vos conceptions. ↩