L'obtention de modèles de moletage cohérents et d'aspect professionnel reste l'un des aspects les plus difficiles de l'usinage de précision. De nombreux fabricants sont confrontés au dédoublement des motifs, à une profondeur inégale et à des problèmes de suivi qui entraînent des retouches coûteuses et des pièces rejetées.

Les motifs de moletage sont définis par des variables mathématiques comprenant le pas, l'angle d'hélice, la géométrie de la dent et la profondeur. La réussite dépend de la sélection correcte de l'outil, du calcul du diamètre de la pièce et de la compréhension de la relation entre ces paramètres pour des applications spécifiques.

Dans le cadre de mon travail chez PTSMAKE, j'ai aidé des clients à résoudre des problèmes complexes de moletage dans les domaines de l'automobile, de la médecine et de l'électronique grand public. Ce guide couvre les principes fondamentaux, les systèmes de classification et les techniques avancées qui distinguent le moletage de qualité professionnelle des résultats amateurs.

Quelles sont les variables fondamentales qui définissent mathématiquement un motif de moletage ?

Les motifs de moletage peuvent sembler complexes. Cependant, ils reposent sur quelques variables mathématiques fondamentales. Il est essentiel de comprendre ces principes fondamentaux. Elle nous permet de contrôler la texture finale avec précision.

Les quatre piliers du moletage

Ces variables déterminent tout, de l'adhérence à l'apparence. Elles constituent la base de résultats cohérents et reproductibles sur n'importe quelle pièce.

Principaux paramètres de moletage

| Variable | Description |

|---|---|

| Pitch | Distance entre deux dents consécutives. |

| Angle | L'angle des rainures par rapport à l'axe de la pièce. |

| Profondeur | La profondeur à laquelle les dents sont enfoncées dans le matériau. |

| Profil dentaire | La forme d'une dent individuelle (par exemple, pointue, arrondie). |

Ces quatre éléments fonctionnent ensemble. Ils créent la définition géométrique complète de toute molette.

Au-delà de l'essentiel : La synergie des variables

Définir une molette ne consiste pas seulement à énumérer des variables. Il s'agit de comprendre comment elles interagissent. C'est dans cette synergie que réside la véritable fabrication de précision. Chez PTSMAKE, nous nous efforçons de maîtriser ces interactions pour chaque projet.

Interaction entre le tangage et l'angle

Le pas définit la densité du motif. Un pas plus fin signifie plus de dents par pouce. L'angle détermine si le motif est droit (0°), angulaire ou en losange (par exemple, des hélices de 30° à gauche et à droite). Ces deux éléments définissent l'aspect fondamental.

Les rôles fonctionnels de la profondeur et du profil

La profondeur et le profil des dents déterminent la fonction. Les molettes plus profondes offrent une prise plus agressive. Un profil de dent plus aigu améliore également la prise, mais peut être abrasif. Les profils arrondis sont souvent utilisés pour une finition confortable et décorative. Ce choix a un impact direct sur l'expérience tactile de l'utilisateur avec le produit final.

L'industrie les normalise souvent à l'aide d'un système appelé pas diamétral1. Cela permet de garantir la cohérence des outils et des motifs de moletage qui en résultent entre les différentes installations de fabrication.

Impact de l'ajustement des variables

| Ajustement | Caractéristique de la molette résultante |

|---|---|

| Augmentation de la hauteur de ton | Modèle plus grossier et plus espacé |

| Diminuer la hauteur | Motif plus fin et plus dense |

| Augmenter la profondeur | Adhésion plus agressive, déplacement de matériaux plus important |

| Affiner le profil | Meilleure adhérence, potentiellement plus abrasive |

En fin de compte, un modèle mathématique complet nécessite ces quatre variables pour obtenir un résultat prévisible.

En bref, quatre variables clés - pas, angle, profondeur et profil de la dent - constituent le plan mathématique complet de tout motif moleté, dictant son aspect final et son adhérence fonctionnelle.

Quelle est la raison d'être des normes de moletage telles que la norme DIN 82 ?

Avant les normes, le moletage était une véritable jungle. Les résultats n'étaient pas uniformes. Le moletage "moyen" d'un atelier était "grossier" pour un autre. Cela posait des problèmes majeurs en matière d'assemblage et de fonctionnalité de la poignée.

L'essor de la normalisation

Les normes telles que la DIN 82 ont mis de l'ordre. Elles ont créé un langage commun pour les ingénieurs, les concepteurs et les machinistes. Tout le monde connaît les exigences exactes.

Cela garantit qu'une pièce conçue en Allemagne peut être fabriquée sans problème par PTSMAKE et s'intégrer parfaitement dans un assemblage aux États-Unis.

| Problème sans normes | Solution avec DIN 82 |

|---|---|

| Force de préhension imprévisible | Texture fonctionnelle cohérente |

| Défauts d'assemblage des pièces | Précision dimensionnelle garantie |

| Déchets de fabrication élevés | Des processus efficaces et reproductibles |

La logique technique qui sous-tend la norme DIN 82 est ancrée dans la fonctionnalité et la fabricabilité. Elle n'est pas arbitraire. La norme codifie les paramètres qui ont un impact direct sur les performances.

Paramètres de la clé de décodage

Les détails tels que le pas, l'angle des dents et la profondeur sont spécifiés pour une raison précise. Une molette plus profonde offre une meilleure prise pour les outils à main. Un pas plus fin peut être utilisé pour un bouton de réglage délicat.

La norme définit plusieurs motifs de moletage pour répondre à différents besoins. Cela va au-delà d'une simple description "diamant" ou "droit". Elle offre des classifications précises.

| DIN 82 Code | Motif de la molette | Fonction principale |

|---|---|---|

| RAA | Droit (axial) | Poignée de base, finition décorative |

| RGE | Diamant mâle (30°) | Applications de préhension à couple élevé |

| RGV | Diamant mâle (45°) | Surfaces de préhension à usage général |

Ces codes éliminent les conjectures. Lorsque nous recevons un dessin spécifiant "RGE 0,8", notre équipe connaît l'outil et le processus exacts nécessaires. Cette précision repose sur les règles géométriques de la norme.

La norme module2 est fondamental. Il dicte la relation entre le diamètre de l'outil et celui de la pièce à usiner, garantissant un modèle propre et complet sans chevauchements ni dents partielles. Cela permet d'éviter la déformation du matériau et de garantir une finition de haute qualité.

Les normes de moletage telles que la norme DIN 82 établissent un cadre clair. Elles transforment un art imprécis en une science reproductible, en définissant des modèles et des paramètres de moletage spécifiques. Cela garantit la cohérence fonctionnelle et la prévisibilité de la fabrication, ce qui est crucial pour les industries modernes de haute précision.

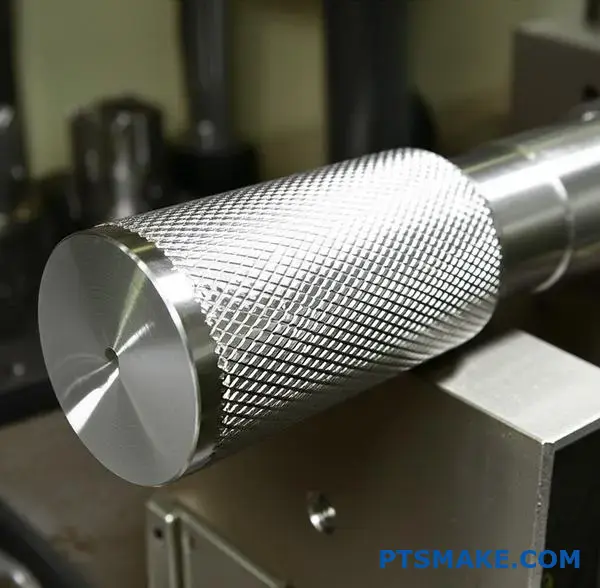

Qu'est-ce qui constitue l'"intégrité de la surface" d'un composant moleté ?

L'évaluation d'une surface moletée n'est pas qu'une question d'apparence. La véritable qualité est définie par un ensemble de paramètres clairs. Chez PTSMAKE, nous allons au-delà d'un simple contrôle visuel.

Nous nous concentrons sur une évaluation complète. Cela permet de s'assurer que le composant fonctionne de manière fiable sous contrainte. L'intégrité de la surface est essentielle.

Principaux indicateurs de qualité

Voici les principaux domaines que nous évaluons :

- Finition de la surface : L'onctuosité et la consistance.

- Microfissures : De minuscules fractures qui compromettent la résistance.

- Changements métallurgiques : Modifications de la structure du matériau.

| Métrique | Importance | Question commune |

|---|---|---|

| Finition de la surface | Haut | Prise en main irrégulière, esthétique médiocre |

| Microfissures | Critique | Défaillance d'un composant sous charge |

| Changements métallurgiques | Haut | Réduction de la durée de vie en fatigue, fragilité |

L'ensemble de ces facteurs détermine l'intégrité réelle de la surface de la pièce.

Un regard plus approfondi sur l'évaluation

Une évaluation de la qualité vraiment complète utilise des outils et des méthodes spécifiques. Il s'agit de voir ce qui n'est pas visible à l'œil nu.

Finition de la surface (Ra)

Nous mesurons la rugosité de la surface (Ra) pour nous assurer qu'elle est conforme aux spécifications. Cela garantit une adhérence et un toucher constants. Les différents modèles de moletage requièrent des valeurs Ra différentes pour un fonctionnement optimal.

Analyse microstructurale

La détection des microfissures nécessite souvent le recours à la microscopie. Ces minuscules fissures sont une des premières causes de défaillance prématurée. Elles se forment lors du processus de moletage à haute pression si les paramètres ne sont pas parfaitement contrôlés.

Propriétés des matériaux

Le moletage est une forme d'usinage à froid. Il peut induire des effets bénéfiques durcissement au travail3Le matériau de base est le bois, mais l'excès peut poser des problèmes. Nous analysons la structure du grain du matériau pour confirmer son intégrité. Cela permet d'éviter la fragilité et de garantir la durabilité à long terme.

Dans notre collaboration avec les clients, nous avons constaté qu'une approche équilibrée est essentielle.

| Méthode d'évaluation | Cible métrique | Objectif |

|---|---|---|

| Profilomètre | Finition de la surface (Ra) | Quantifier la rugosité et la consistance |

| Essai de ressuage | Microfissures | Révéler les défauts de surface |

| Métallographie | Changements métallurgiques | Examiner la structure du grain et la dureté |

Cette approche multidimensionnelle garantit que chaque composant moleté que nous produisons est adapté à l'usage auquel il est destiné.

L'évaluation approfondie d'une surface moletée ne se limite pas à une inspection visuelle. Elle implique des mesures précises de l'état de surface, des contrôles détaillés des microfissures et une analyse des changements métallurgiques sous-jacents pour garantir la performance et la fiabilité.

Quel est le principe de conception fondamental qui rend le moletage esthétiquement plaisant ?

Pourquoi le moletage est-il si attrayant ? C'est plus qu'une simple poignée fonctionnelle. Sa beauté se situe à l'intersection de l'ingénierie de précision et de la psychologie humaine. Notre cerveau est conçu pour apprécier l'ordre et le détail.

Le pouvoir des motifs

Les motifs de moletage exploitent cette préférence. La régularité des losanges ou des lignes crée un sentiment de prévisibilité et de contrôle. Cette harmonie visuelle est intrinsèquement satisfaisante. Elle témoigne d'une fabrication soignée et d'un souci du détail.

Texture et lumière

La texture invite au toucher, créant un lien tangible. La lumière se reflète sur les facettes, ajoutant de la profondeur et une qualité dynamique que les surfaces plates n'ont pas.

| Élément de conception | Effet psychologique |

|---|---|

| Régularité du motif | Ordre et précision des signaux |

| Texture tactile | Encourage l'interaction physique |

| Réflexion de la lumière | Crée une profondeur et un intérêt visuels |

L'ingénierie au service de la perception humaine

Le succès esthétique des motifs moletés n'est pas accidentel. C'est le résultat calculé de la manière dont notre esprit traite les informations sensorielles. La géométrie constante et répétitive parle un langage de fiabilité et de structure auquel nous faisons instinctivement confiance.

Le rôle essentiel du toucher

La sensation tactile d'une surface moletée est cruciale. Cet engagement est une forme de perception haptique4 qui fournit un retour d'information immédiat sur la qualité de l'objet. Une molette nette et précise donne l'impression d'être sûre et bien faite. Une molette mal exécutée donne l'impression d'être bon marché et peu fiable. Chez PTSMAKE, nous usinons nos molettes selon des spécifications précises. Elles sont ainsi non seulement esthétiques, mais aussi agréables au toucher, ce qui renforce la confiance de l'utilisateur dans le produit.

Comment la lumière définit la qualité

La façon dont la lumière joue sur une surface moletée est également essentielle. Les minuscules faces inclinées créent une matrice complexe d'ombres et de lumières. Cet effet donne à la pièce un aspect plus complexe et plus précieux. Il transforme un simple cylindre en un objet perçu comme artisanal.

| Entrée sensorielle | Détail de la conception | Perception de l'utilisateur |

|---|---|---|

| Visuel | Jeu d'ombres et de lumières précis | Valeur élevée, complexité |

| Tactile | Crêtes nettes et uniformes | Fiabilité, durabilité |

| Cognitif | Modèle répétitif et ordonné | Qualité de l'artisanat |

L'attrait esthétique de Knurling est le fruit d'un mélange magistral d'ingénierie et de psychologie. Les motifs structurés, la texture attrayante et la réflexion dynamique de la lumière sont autant de signes de précision et de qualité. Le design est donc à la fois efficace sur le plan fonctionnel et satisfaisant sur le plan visuel.

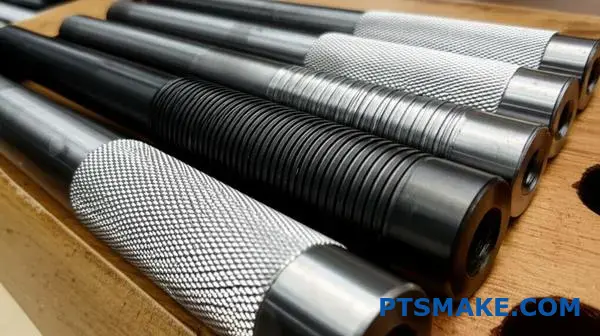

Quelles sont les principales catégories de motifs de moletage au-delà de la géométrie ?

Au-delà des formes simples, nous pouvons classer les motifs de moletage de manière plus pratique. Cela permet de choisir le bon modèle pour le travail à effectuer.

On peut s'intéresser à la fonction, par exemple à la préhension. Nous pouvons également tenir compte du processus de fabrication.

Enfin, la façon dont le matériau réagit est essentielle. Ces catégories offrent une manière plus intelligente d'envisager les motifs de moletage. Elles permettent de s'assurer que la pièce finale fonctionne exactement comme il se doit pour son application spécifique.

Classification fonctionnelle

| Type de fonction | Objectif principal | Candidature commune |

|---|---|---|

| Amélioration de la prise en main | Augmenter la friction pour la manutention manuelle | Poignées d'outils, boutons, fixations |

| Aide à l'emboîtement | Assembler solidement deux composants | Arbres, goupilles, inserts |

| Canalisation des fluides | Diriger ou retenir les liquides/lubrifiants | Surfaces d'étanchéité, bagues de roulement |

Classification des procédés de fabrication

On peut également classer les motifs en fonction de leur mode de fabrication. Les deux principales méthodes sont le découpage et le formage. Chaque procédé produit un résultat distinct et convient à différents matériaux et applications.

Classification de la réponse matérielle

Le comportement du matériau pendant le moletage crée également une catégorie. Les métaux mous se déforment différemment des métaux durs, ce qui a un impact sur la texture finale et les performances de la surface moletée.

Chez PTSMAKE, nous guidons nos clients en regardant au-delà de la géométrie. Se concentrer sur la fonction, le processus et la réponse des matériaux permet d'améliorer les performances des pièces. Cette approche pratique permet d'éviter des erreurs coûteuses.

Catégories basées sur la fonction

Le meilleur point de départ est souvent de réfléchir à la fonction que doit remplir une molette. S'agit-il d'une poignée, d'un ajustement serré ou de tout autre chose ?

| Catégorie | Description |

|---|---|

| Poignée moletée | C'est le type le plus courant. Son but est uniquement de fournir une surface sûre et antidérapante pour les mains ou les outils. |

| Molettes à sertir | Ce moletage est conçu pour augmenter légèrement le diamètre d'une pièce. Il crée un ajustement serré lorsqu'il est pressé dans un autre composant. |

| Molettes décoratives | Ici, l'accent est mis sur l'esthétique. Le motif confère à un produit un aspect industriel haut de gamme. |

Catégories basées sur les processus

La méthode de fabrication influence directement les caractéristiques du motif moleté. Le moletage en coupe enlève de la matière, créant ainsi des pointes nettes et précises. Cette méthode est idéale pour les matériaux durs.

Le profilage, quant à lui, déplace la matière sans créer de copeaux. Ce processus renforce la surface grâce à l'écrouissage. Les pointes qui en résultent sont plus lisses. Comprendre les changements subtils causés par déplacement de matériaux5 est cruciale pour les applications à haute tolérance.

Catégories de réponses matérielles

Les matériaux réagissent différemment à la pression du moletage. Les matériaux souples comme l'aluminium peuvent s'écouler facilement, créant des profils lisses et arrondis. Les matériaux plus durs comme l'acier inoxydable résistent à la déformation. Cela permet d'obtenir des motifs plus nets et mieux définis, mais nécessite également plus de force.

Le choix d'un modèle inadapté à un matériau peut entraîner un écaillage ou une finition incohérente. C'est pourquoi nous adaptons toujours la stratégie de moletage aux propriétés spécifiques du matériau.

Envisager le moletage sous l'angle de la fonction, du processus et de la réponse des matériaux permet de mieux le comprendre. Cette approche va au-delà de la simple apparence et garantit que le motif moleté remplit sa véritable fonction d'ingénierie de manière efficace et fiable pour l'application prévue.

Comment peut-on classer les motifs de moletage en fonction de leur application fonctionnelle ?

Les motifs de moletage ne sont pas là pour faire joli. Leur véritable valeur réside dans leur fonction. Nous pouvons les classer en fonction de leur fonction. Cela aide les ingénieurs à sélectionner le bon modèle pour le travail à effectuer.

On n'utiliserait pas un motif délicat pour un outil à couple élevé. Décortiquons ces groupes fonctionnels. Chacun d'entre eux a une fonction distincte dans la conception du produit.

| Catégorie fonctionnelle | Objectif principal |

|---|---|

| Poignée à couple élevé | Augmenter la friction pour la manipulation. |

| Retour d'information tactile | Signaler une fonction à l'utilisateur. |

| Rétention des fluides | Retenir ou canaliser des liquides. |

| Finitions décoratives | Pour une amélioration purement esthétique. |

| Interférence Fit | Pour créer une liaison mécanique sûre. |

Pour comprendre le moletage, il faut d'abord savoir à quoi il est destiné. L'efficacité d'un motif est directement liée à son application. C'est un principe fondamental que nous suivons chez PTSMAKE pour chaque projet.

Applications de préhension à couple élevé

Pour les outils ou les pièces nécessitant une prise solide et antidérapante, un motif agressif est essentiel. Le moletage diamant est un choix courant dans ce cas. Il offre une friction maximale pour les outils à main, les boutons lourds et les poignées d'équipements industriels. L'objectif est de privilégier la fonction par rapport à la forme.

Rétroaction tactile délicate

Certaines applications n'ont pas besoin d'une poignée puissante. Elles doivent plutôt fournir un retour d'information subtil à l'utilisateur. Pensez aux boutons de réglage de précision des instruments scientifiques. Les motifs moletés fins et droits fonctionnent bien dans ce cas. Ils offrent juste assez de texture pour assurer un contrôle précis.

Rétention et gestion des fluides

Certains motifs de moletage peuvent contenir des lubrifiants. Les motifs en losange ou carrés en retrait créent de petites poches. Ces poches utilisent action capillaire6 pour retenir l'huile ou la graisse. Cette caractéristique est utile pour les bagues ou les arbres autolubrifiants.

Finitions décoratives

Parfois, la fonction première est d'ordre esthétique. Sur des produits haut de gamme tels que les couronnes de montres ou les cadrans électroniques, le moletage ajoute une touche d'élégance. L'accent est mis ici sur une exécution sans faille et sur l'attrait visuel.

| Fonctionnalité | Molette de préhension à couple élevé | Molette décorative |

|---|---|---|

| Profondeur du motif | Profond et agressif | Peu profond et précis |

| Objectif principal | Maximiser les frictions | Attrait visuel, lignes épurées |

| Exemple | Poignée de clé | Couronne de montres |

Applications d'ajustement des interférences

Le moletage peut également créer une liaison mécanique. En déplaçant la matière, un arbre moleté peut créer un ajustement serré dans un trou. Cette méthode est souvent plus rentable que d'autres techniques de fixation pour les assemblages permanents.

Il est essentiel de comprendre l'application fonctionnelle. Qu'il s'agisse d'une prise à couple élevé, d'une rétention des fluides ou d'un ajustement serré, le bon modèle de moletage optimise les performances. La fonction dicte toujours la forme dans la fabrication de précision.

Quelle est la classification systématique des modes de défaillance du moletage ?

Reconnaître les modes de défaillance du moletage est la première étape pour y remédier. Chaque défaut raconte une histoire sur ce qui n'a pas fonctionné au cours du processus de fabrication.

La compréhension de ces indices visuels nous permet d'identifier rapidement la cause première. Cela permet d'éviter les pertes de temps et de matériel. Vous trouverez ci-dessous un guide rapide des problèmes les plus courants.

| Type de défaut | Indication principale |

|---|---|

| Écaillage | Problème de matériau ou d'outil |

| Doublement | Erreur de configuration ou d'alignement |

| Profondeur inégale | Pression/alimentation irrégulière |

| Barrage | Force excessive |

Ces motifs moletés signalent des problèmes spécifiques, ce qui rend le dépannage beaucoup plus efficace.

Relier les défauts aux causes profondes

Dans le cadre de nos projets au PTSMAKE, nous avons développé une approche systématique pour diagnostiquer ces échecs. Il s'agit d'examiner les preuves et de travailler en amont pour trouver la source.

Écaillage et écaillage

L'écaillage se produit lorsque de petits morceaux de métal se détachent des crêtes de la molette. Cela indique souvent que l'outil de moletage est usé ou ébréché. Cela peut également signifier que le matériau est trop fragile pour le processus. Notre analyse montre que certains alliages d'acier sont plus sujets à ce phénomène.

Le doublement ou le "fantôme"

Ce défaut crée un second motif, peu visible, qui se superpose au premier. Il s'agit presque toujours d'un problème de réglage. Le coupable est souvent un manque de rigidité de la machine ou du porte-pièce. Il peut également résulter d'un mauvais alignement de l'outil par rapport à l'axe de la pièce.

Profondeur inégale et motifs incohérents

Lorsque la profondeur de la molette varie, examinez la pression et la vitesse d'avance. Une avance irrégulière peut amener l'outil à mordre plus profondément dans certaines zones. Vérifiez également le faux-rond de la pièce. Une pièce non centrée entraînera naturellement une finition irrégulière. La réaction du matériau à la pression de l'outil, influencée par des facteurs tels que Durcissement au travail7joue également un rôle.

Le tableau ci-dessous fait le lien entre ces questions et les solutions.

| Mode de défaillance | Cause fondamentale commune | Solution recommandée |

|---|---|---|

| Doublement | Désalignement de la machine ou de l'outil | Réaligner l'outil sur l'axe de la pièce |

| Barrage | Pression latérale excessive | Réduire la pression ; vérifier l'usure de l'outil |

| Profondeur inégale | Vitesse d'alimentation irrégulière | Assurer une alimentation constante ; vérifier le faux-rond |

| Écaillage | Matériau fragile ; outil usé | Changer de matériau ou d'outil ; ajuster la vitesse |

En catégorisant ces défauts courants, nous transformons le dépannage en une science. En reliant chaque mode de défaillance à la cause probable du processus ou de la configuration, nous trouvons des solutions plus rapides et plus efficaces, ce qui garantit une qualité constante pour chaque pièce que nous produisons.

Comment les matériaux se regroupent-ils pour une sélection optimale du processus de moletage ?

Pour choisir le bon procédé de moletage, il faut d'abord comprendre le matériau. Les matériaux réagissent différemment à la pression intense du moletage. Chez PTSMAKE, nous simplifions les choses en regroupant les matériaux en fonction de leurs propriétés principales.

Cette approche permet de prévoir le comportement d'un matériau. Elle garantit que nous choisissons une méthode qui permet d'obtenir une molette propre et fonctionnelle sans endommager la pièce.

Propriétés clés des matériaux pour le moletage

Nous examinons principalement trois éléments : la ductilité, la dureté et la tendance à l'écrouissage. Ces facteurs déterminent si le formage ou le découpage est la meilleure option.

| Propriété | Description | Impact sur le moletage |

|---|---|---|

| Ductilité | Capacité à se déformer sans se fracturer | La ductilité élevée est idéale pour le moletage de forme. |

| Dureté | Résistance à la déformation plastique | Les matériaux durs nécessitent souvent un moletage de coupe. |

| Jardinage professionnel | Durcissement dû à la déformation plastique | Une tendance élevée exige un contrôle minutieux du processus. |

Groupe 1 : Métaux doux et ductiles

Ce groupe comprend des matériaux tels que l'aluminium, le laiton et les aciers à faible teneur en carbone. Leur grande ductilité et leur faible dureté en font des candidats parfaits pour le moletage. Le métal s'écoule facilement dans les dents de l'outil de moletage.

Ce procédé déplace la matière plutôt que de l'enlever. Il crée un motif solide et en relief avec une finition lisse. Nous l'utilisons souvent pour les pièces qui nécessitent une bonne prise en main sans arêtes vives.

Groupe 2 : Métaux durs et moins ductiles

Matériaux tels que l'acier inoxydable et les aciers alliés entrent dans cette catégorie. Leur dureté plus élevée et leur tendance à durcissement par le travail8 représentent un défi. L'application de la pression du moletage de forme peut rendre ces matériaux encore plus durs, ce qui entraîne l'usure de l'outil ou une mauvaise finition.

Dans ce cas, le moletage par enlèvement de copeaux est généralement le meilleur choix. Cette méthode utilise des meules à arêtes vives pour usiner le motif dans la pièce. Elle enlève de la matière, créant des motifs moletés précis et nets sans induire de contraintes excessives dans le matériau.

Groupe 3 : Plastiques

Les plastiques tels que le Delrin (POM) ou le Nylon se comportent très différemment. Leur point de fusion bas et leur élasticité font que la gestion de la chaleur est essentielle. Le moletage coupé est presque toujours la méthode requise pour les thermoplastiques. Elle minimise l'accumulation de chaleur et empêche le matériau de fondre ou d'encrasser l'outil.

| Groupe de matériaux | Matériaux communs | Processus recommandé | Principaux éléments à prendre en compte |

|---|---|---|---|

| Souple et ductile | Aluminium, laiton, acier doux | Formes de moletage | Excellent pour créer des motifs lisses et en relief. |

| Dur et résistant | Acier inoxydable, acier allié | Coupe moletage | Évite l'écrouissage excessif et l'usure de l'outil. |

| Plastiques | Delrin (POM), Nylon, ABS | Coupe moletage | Nécessite des outils tranchants et un contrôle de la chaleur. |

Le fait de regrouper les matériaux de cette manière constitue une base solide pour la sélection des processus. Nous passons ainsi d'une décision approximative à une décision fondée sur des données, ce qui garantit une qualité constante pour chaque projet que nous traitons chez PTSMAKE.

La compréhension des groupes de matériaux est essentielle pour sélectionner le bon procédé de moletage. Cette approche garantit une finition prévisible et de haute qualité en associant les propriétés du matériau à la méthode la plus appropriée, qu'il s'agisse du formage, de la découpe ou d'une technique spécialisée pour les plastiques.

Quelles sont les différences structurelles entre le micro-moulage et le macro-moulage ?

Le passage de l'échelle du millimètre à celle du micron transforme le moletage. Le macro-moletage consiste à créer une surface rugueuse et tactile pour la prise en main. C'est un processus familier.

Le microknurling, quant à lui, opère à un tout autre niveau. Il permet de créer des surfaces dotées de caractéristiques précises et fonctionnelles. Cela nécessite des techniques et des outils de fabrication avancés.

Voici une comparaison rapide.

| Fonctionnalité | Macro moletage (échelle millimétrique) | Micro moletage (échelle du micron) |

|---|---|---|

| Processus primaire | Formage ou découpage | Ablation laser, gravure, micro-usinage |

| Outillage | Roues en acier trempé | Pointes diamantées, faisceaux laser, produits de gravure |

| Objectif fonctionnel | Poignée mécanique, esthétique | Dynamique des fluides, Adhésion, Optique |

Les différences entre ces modèles de moletage sont fondamentales.

Le passage de la fabrication à l'échelle macro à la fabrication à l'échelle micro change tout. Pour le moletage traditionnel, nous utilisons des outils en acier trempé pour déplacer ou couper la matière sur un tour. Il s'agit d'un processus robuste et relativement simple, axé sur la création d'un motif de préhension.

Le microknurling est beaucoup plus délicat. Dans nos projets au PTSMAKE, nous utilisons souvent des méthodes telles que l'ablation au laser ou l'usinage CNC ultraprécis. Ces techniques enlèvent de la matière avec une précision microscopique plutôt que de la déplacer. Cette précision est cruciale pour contrôler l'état de la surface. propriétés tribologiques9Les éléments qui influencent le frottement et l'écoulement des fluides.

Les exigences en matière d'outillage reflètent également cette différence d'échelle. Un outil de moletage standard est durable et simple. Pour les micro-applications, nous pouvons utiliser un stylet à pointe de diamant ou un laser hautement focalisé. Les systèmes de contrôle doivent gérer les mouvements à un niveau inférieur au micron.

Ce tableau met en évidence les défis à relever.

| Défi | Macro moletage | Micro moletage |

|---|---|---|

| Comportement des matériaux | Déformation plastique prévisible | Imprévisible ; la structure du grain est importante |

| Usure des outils | Graduelle et facile à contrôler | Rapide et catastrophique ; nécessite un contrôle précis |

| Contrôle de la qualité | Contrôle visuel, pied à coulisse | SEM, profilomètres, imagerie avancée |

Les applications fonctionnelles sont très diverses. Les macros moletages améliorent l'adhérence des poignées d'outils ou des boutons. Les surfaces micro-moletées se retrouvent dans les implants médicaux pour favoriser la croissance cellulaire ou dans les dispositifs microfluidiques pour diriger le flux de liquide.

En fin de compte, c'est l'échelle qui dicte l'ensemble de l'approche de fabrication. Le macro-moletage est destiné à l'interaction humaine et à la préhension. Le micro-moletage est destiné à l'ingénierie de surfaces fonctionnelles où la performance est mesurée à un niveau microscopique, exigeant une précision et un investissement bien plus importants.

Qu'est-ce qui définit le système des applications de moletage convexe par rapport au système concave ?

L'application de molettes sur des surfaces courbes n'est pas un processus unique. La géométrie, qu'elle soit convexe ou concave, change complètement la donne.

Une surface convexe se courbe vers l'extérieur, comme une poignée de porte. Une surface concave s'incurve vers l'intérieur, comme l'intérieur d'un bol. Chacune présente des défis uniques. Cela dicte le choix de l'outil, la configuration et la qualité finale.

Notions de convexité et de concavité

| Fonctionnalité | Moletage convexe | Moletage concave |

|---|---|---|

| Forme de la surface | Courbe extérieure | Courbe vers l'intérieur |

| Outil Contact | Cohérent | Variable de manière significative |

| Utilisation courante | Poignées, boutons, cadrans | Raccords sur mesure, anneaux décoratifs |

| Difficulté | Plus bas | Plus élevé |

Comprendre ces différences est la clé du succès.

La principale différence réside dans l'engagement de l'outil. Sur les surfaces convexes, les molettes standard peuvent maintenir un contact constant. L'outil s'enfonce dans le matériau de manière uniforme lorsque la pièce tourne. Cela permet de créer un motif uniforme avec une relative facilité.

Les surfaces concaves sont beaucoup plus délicates. Un outil standard n'entre en contact avec la surface qu'à ses points les plus élevés. Il en résulte un motif incomplet ou déformé. Le risque de interférence du parcours d'outil10 est également beaucoup plus élevé. Le porte-outil peut entrer en collision avec les arêtes de la pièce.

Relever les défis géométriques

Chez PTSMAKE, nous nous attaquons souvent à ces géométries complexes. Pour le moletage concave, nous avons parfois besoin de molettes rectifiées sur mesure. Ces meules correspondent à la courbe intérieure de la pièce. Cela garantit un contact total et un motif propre.

Des porte-outils spécialisés avec des angles spécifiques sont également essentiels. Ils offrent l'espace nécessaire pour éviter les collisions. Cette approche nécessite une programmation et une configuration minutieuses.

| Défi | Solution convexe | Solution concave |

|---|---|---|

| Pression inégale | Configuration standard | Profils d'outils personnalisés |

| Modèle incomplet | Ce n'est pas un problème typique | Jantes à rayon adapté |

| Collision d'outils | Risque faible | Supports angulaires, programmation minutieuse |

D'après les résultats de nos tests, une opération de moletage concave bien planifiée peut apporter une valeur ajoutée significative. Mais elle exige de l'expertise.

En résumé, si le moletage convexe est relativement simple, les applications concaves nécessitent un outillage spécialisé et une planification minutieuse. La géométrie de la courbe est le facteur le plus important pour déterminer la bonne approche et garantir des modèles de moletage de haute qualité.

Quelles sont les caractéristiques des modèles hybrides ou composites ?

Lorsque les molettes standard ne répondent pas aux besoins d'un modèle, nous explorons les modèles hybrides. Il s'agit de modèles personnalisés qui sortent des sentiers battus.

Ils vont au-delà des simples molettes droites ou en diamant. Il s'agit d'une ingénierie créative.

Combinaison d'éléments de courbure

Nous mélangeons souvent différents styles de moletage. Par exemple, en combinant des lignes droites et des lignes hélicoïdales. Cela permet de créer des textures uniques et des prises fonctionnelles. La variation du pas au sein d'un même motif est une autre technique avancée.

Exemples de modèles hybrides

| Combinaison de caractéristiques | Bénéfice principal | Candidature commune |

|---|---|---|

| Droit + hélicoïdal | Poignée multidirectionnelle | Poignées d'outils personnalisées |

| Pas variable | Texture ciblée | Poignées ergonomiques |

| Diamant interrompu | Réduction des contraintes sur les matériaux | Composants à paroi mince |

Cette approche permet d'obtenir des modèles de moletage véritablement personnalisés.

Ingénierie de solutions sur mesure

Les molettes hybrides ne sont pas seulement esthétiques. Elles permettent de relever des défis techniques spécifiques. Un produit peut avoir besoin d'une forte adhérence dans une direction et d'une sensation de douceur dans une autre. C'est là que les modèles personnalisés se distinguent.

Chez PTSMAKE, nous utilisons l'usinage CNC avancé pour ces tâches. La création d'une molette non standard nécessite une programmation précise du parcours de l'outil. Les outils standard ne peuvent souvent pas produire ces géométries complexes.

Le processus de fabrication

Nous commençons par modéliser le motif dans un logiciel de CAO. Cela nous aide à visualiser la texture finale. Ensuite, nos ingénieurs élaborent une stratégie d'usinage personnalisée.

Cela peut impliquer plusieurs passages avec différents outils. Il peut également s'agir de créer un outil de forme sur mesure. L'objectif est d'obtenir l'adhérence et l'esthétique exactes spécifiées par le client. Ce processus permet de s'assurer que les propriétés de la pièce ne sont pas uniformes, mais qu'elles peuvent être améliorées. anisotrope11Les systèmes d'information sont conçus pour répondre à des fonctions spécifiques.

| Défi | Notre solution à PTSMAKE |

|---|---|

| Géométrie complexe | Avancé CNC à 5 axes programmation |

| Limites de l'outillage | Conception et fabrication d'outils sur mesure |

| Questions de cohérence | Contrôles de qualité en cours de processus |

Cette approche minutieuse permet de réaliser des motifs de moletage complexes.

Les molettes hybrides combinent différents éléments de conception. Cela permet d'obtenir des propriétés fonctionnelles et esthétiques uniques. Bien qu'elles soient difficiles à usiner, elles offrent des solutions sur mesure pour répondre aux exigences spécifiques des produits, ce qui nécessite une attention particulière. usinage CNC avancé et une planification minutieuse pour une exécution réussie.

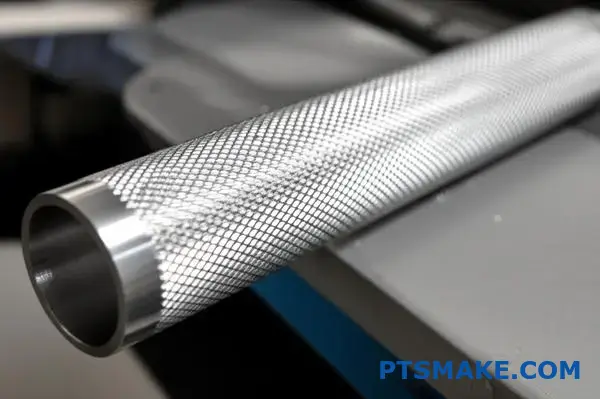

Quelle est la relation structurelle entre le pas et le diamètre de la pièce ?

Dans le domaine du moletage, le "suivi" est essentiel. Il garantit que l'outil réengage les mêmes rainures à chaque rotation. Cela permet de créer un motif propre et uniforme.

Un mauvais traçage entraîne une finition désordonnée, qui se chevauche. Ce n'est pas seulement un mauvais aspect, mais cela compromet également la fonction d'adhérence de la molette. C'est un détail que nous ne négligeons jamais.

L'importance du suivi

Un suivi correct est la base des modèles de moletage de haute qualité. Il nécessite des réglages et des calculs précis.

| Statut de suivi | Résultat du modèle | Fonctionnalité |

|---|---|---|

| Bon | Rainures propres et uniformes | Excellente prise en main |

| Mauvais | Chevauchement, désordre | Mauvaise prise en main, aspect non professionnel |

La réalisation de cet alignement parfait est un élément essentiel de notre processus chez PTSMAKE.

Pour obtenir un suivi parfait, le diamètre de la pièce doit être un quasi-multiple du pas circulaire. Cette relation mathématique n'est pas négociable pour une finition professionnelle. Elle garantit que les dents de l'outil de moletage s'engrènent parfaitement avec les rainures qu'elles créent à chaque tour de la pièce.

Les mathématiques derrière le match

Imaginez un engrenage qui s'emboîte. Si les dents ne s'alignent pas, le système tombe en panne. Le même principe s'applique ici. Si le diamètre est incorrect, l'outil creuse de nouvelles rainures peu profondes sur les anciennes. Ce phénomène est souvent appelé "double trace" ou "écaillage".

Chez PTSMAKE, nous calculons le diamètre idéal de l'ébauche avant de commencer l'usinage. Cela permet d'éviter les défauts et de s'assurer que les modèles de moletage finaux répondent exactement aux spécifications. Un léger ajustement du diamètre avant moletage fait souvent toute la différence.

Harmonie des diamètres et des hauteurs

Cette relation permet d'obtenir un motif propre. Nous calculons la circonférence et la divisons par le diamètre de l'outil. pas circulaire12. Le résultat doit être un nombre entier ou très proche de celui-ci.

| Composant | Rôle dans le calcul | Résultat souhaité |

|---|---|---|

| Diamètre de la pièce | Détermine la circonférence | Un quasi-multiple de la hauteur |

| Pas circulaire | La distance entre les dents | Se divise également en circonférence |

| Résultat | Un nombre entier | Modèle parfait et reproductible |

Cette précision garantit que la surface moletée est à la fois fonctionnelle et esthétique. Il s'agit d'une étape essentielle de notre processus de contrôle de la qualité pour chaque projet impliquant des molettes.

Pour obtenir des motifs de moletage nets, le diamètre de la pièce doit être aligné sur le pas circulaire de l'outil. Cela permet à l'outil de suivre correctement chaque rotation, d'éviter les rainures désordonnées qui se chevauchent et de garantir une finition fonctionnelle et professionnelle.

Comment les modèles de moletage personnalisés sont-ils spécifiés pour la fabrication ?

La communication d'un motif de moletage non standard nécessite plus qu'une simple note. Un dessin technique est votre principal outil. Il doit être sans ambiguïté.

En l'absence de détails clairs, les machinistes ne peuvent que deviner. Cela conduit à des erreurs et à des reprises coûteuses. La clé consiste à fournir un ensemble complet de spécifications qui ne laisse aucune place à l'interprétation. Les modèles de moletage sur mesure exigent ce niveau de précision dès le départ.

Informations essentielles sur les dessins

Un dessin détaillé fait office de contrat entre le concepteur et le machiniste. Pour les modèles personnalisés, ce contrat nécessite des clauses spécifiques.

| Appel standard | Spécification sur mesure |

|---|---|

| Type de molette | Géométrie du motif personnalisé |

| Pitch | Profil de la dent, angle, profondeur |

| Diamètre | Diamètres des molettes avant/après |

Cette clarté garantit que la pièce finale correspond exactement à votre vision.

Pour éviter toute ambiguïté, votre dessin technique doit être un guide complet. Il doit détailler chaque aspect du modèle de moletage personnalisé. Cela permet au machiniste de produire exactement ce que vous avez conçu, sans aucune approximation. Chez PTSMAKE, nous insistons toujours sur l'importance de disposer de dessins complets.

Définition des motifs géométriques

Il faut d'abord définir la géométrie du modèle. Il s'agit notamment de la forme du profil de la dent, par exemple en forme de V, arrondie, ou d'une forme unique. Spécifiez l'angle exact de la dent, la profondeur et le pas (TPI ou pas circulaire).

Notes sur les outils et les processus

Indiquez l'outil de moletage requis si vous en avez un en tête. Notez le matériau et la dureté de la pièce. Cela aide le machiniste à sélectionner les bons paramètres. Par exemple, les molettes de formage se comportent différemment des molettes de coupe.

Dimensions et tolérances critiques

Indiquer clairement le diamètre principal après moletage. Inclure les tolérances acceptables. La meilleure pratique consiste à indiquer les diamètres avant et après moletage. Cela permet de contrôler le déplacement du matériau. Précision métrologie13 est essentiel pour vérifier ces dimensions finales.

| Paramètres | Exemple de spécification |

|---|---|

| Profil dentaire | Convexe sur mesure, R0.2mm |

| Angle inclus | 105° +/- 1° |

| Profondeur de la molette | 0,35 mm REF |

| Post-Knurl Ø | 25,4 mm +0,00/-0,15 |

| Finition de la surface | Ra 1,6 µm max |

Ces détails permettent de dresser un tableau complet de la fabrication.

Un dessin technique sans ambiguïté n'est pas négociable pour le moletage sur mesure. Il doit définir clairement la géométrie du modèle, les exigences en matière d'outillage et les dimensions finales avec les tolérances. Ce détail est la base de la production d'une pièce réussie qui répond exactement à votre intention de conception.

Comment adapter les techniques de moletage aux pièces à parois fines ou délicates ?

Le moletage de pièces à parois minces est un équilibre délicat. Une pression trop forte peut facilement provoquer une déformation ou un effondrement. La clé est de soutenir la pièce et de contrôler la force.

Nous devons passer de la force brute à une approche plus stratégique. Celle-ci implique des outils spécialisés et une mise en place minutieuse. Elle garantit l'intégrité de la pièce délicate.

Principales stratégies de prévention

- Utiliser des outils spécialisés : Les outils de type ciseaux sont indispensables.

- Fournir un soutien interne : Les mandrins empêchent les murs de s'effondrer.

- Contrôler la pression : L'application progressive est essentielle.

Une comparaison met en évidence les ajustements nécessaires.

| Fonctionnalité | Molette standard | Technique adaptée |

|---|---|---|

| Type d'outil | Support standard | Style ciseaux |

| Soutien | Souvent aucun | Mandrin interne |

| Pression | Élevée, rapide | Faible, progressive |

La prévention de la déformation des pièces nécessite un changement fondamental dans la façon dont nous appliquons la pression du moletage. Les outils de moletage standard exercent une pression d'un seul côté, ce qui soumet la pièce à d'énormes contraintes. C'est là que des techniques spécialisées entrent en jeu.

Utilisation d'outils de type ciseaux

Les outils de moletage de type ciseaux changent la donne pour les pièces délicates. Ils utilisent deux roues opposées qui "pincent" la pièce. Cela permet d'appliquer simultanément une pression égale des deux côtés.

Les forces s'annulent effectivement. Cela minimise les contraintes sur la pièce et les roulements de la broche de la machine. C'est une technique que nous recommandons souvent chez PTSMAKE pour les pièces creuses ou minces.

Le rôle du soutien interne

Pour les pièces creuses, un mandrin de support interne n'est pas négociable. Ce mandrin est inséré dans la pièce avant le moletage. Il constitue une colonne vertébrale rigide qui contrebalance la pression externe.

Le mandrin empêche les parois minces de s'effondrer ou de se déformer sous l'effet de la force. Sans ce support, le maintien de la précision dimensionnelle et la prévention de la déformation des parois ne sont pas possibles. déformation14 est pratiquement impossible. Des motifs de moletage différents peuvent nécessiter de légères adaptations du support.

Contrôle minutieux de la pression

Le contrôle de la pression d'application est la dernière pièce du puzzle. Nous n'appliquons jamais une pression totale en une seule fois. Nous utilisons plutôt une approche graduelle, en plusieurs passages.

Cela permet au matériau de s'écouler dans les dents de la molette sans être trop sollicité. Les commandes numériques modernes sont idéales à cet égard, car elles permettent des réglages précis et répétables de la pression à chaque passage.

| Étape | Action | Objectif |

|---|---|---|

| 1. Mise en place | Mandrin de support d'insertion | Assurer la rigidité interne |

| 2. L'outillage | Utiliser un outil de type ciseaux | Équilibrer les forces de moletage |

| 3. Première passe | Exercer une très légère pression | Établir le modèle |

| 4. Passes suivantes | Augmenter progressivement la pression | Approfondir la molette en douceur |

| 5. Contrôle | Vérifier la distorsion | Assurer l'intégrité des pièces |

La réussite du moletage de pièces délicates dépend de la prévention de la déformation. Les méthodes clés comprennent l'utilisation d'outils de type ciseaux pour équilibrer les forces, de mandrins internes pour le soutien et d'une pression soigneusement contrôlée. Ces techniques sont essentielles pour préserver l'intégrité structurelle de la pièce et obtenir des résultats de haute qualité.

Comment concevoir un modèle de molette pour l'intégration d'un implant médical ?

Lors de la conception d'implants médicaux, la surface est primordiale. Il ne s'agit pas seulement d'adhérence mécanique. Il s'agit d'encourager le corps à accepter et à fusionner avec le dispositif.

Nous devons appliquer les principes de biocompatibilité et d'ostéointégration. Le bon modèle de moletage crée un échafaudage. Cet échafaudage favorise la croissance osseuse et fixe le dispositif de manière permanente.

Principes clés de conception

| Principe | Objectif de la conception | Caractéristique de la molette |

|---|---|---|

| Biocompatibilité | Prévenir les réactions indésirables | Choix du matériau, surface propre |

| Osséointégration | Favoriser la croissance osseuse | Rugosité de surface contrôlée |

Surfaces d'ingénierie pour la réponse cellulaire

La texture de la surface d'un implant envoie des signaux aux cellules du corps. Notre objectif est de créer un environnement accueillant. Nous voulons encourager les cellules formatrices d'os, connues sous le nom de ostéoblastes15La surface de l'implant est le siège d'un grand nombre de bactéries, qui se fixent, se développent et se multiplient sur la surface de l'implant.

Optimisation de la rugosité de surface

Une surface trop lisse n'offre pas suffisamment d'adhérence aux cellules. En revanche, une surface trop rugueuse peut les endommager. Il s'agit d'un équilibre délicat. D'après notre expérience, une gamme contrôlée et spécifique de rugosité de surface constitue la meilleure base pour l'adhésion et la prolifération des cellules.

Le rôle de la géométrie

La géométrie des motifs moletés est également essentielle. Des caractéristiques telles que des micro-gorges et des cavités créent des espaces protégés. Ces zones permettent à l'os nouveau de se développer dans l'implant, créant ainsi un verrouillage mécanique solide. Ce verrouillage est la clé de la stabilité à long terme et de la prévention du descellement de l'implant au fil du temps.

| Caractéristique de la molette | Impact biologique |

|---|---|

| Micro-puits et pores | Augmenter la surface de fixation des cellules. |

| Coins tranchants | Ils sont à éviter car ils peuvent provoquer du stress et endommager les cellules. |

| Canaux à emboîtement | Fournir des voies pour la croissance de l'os. |

La conception d'un motif de molette pour un implant médical est un défi biologique. La surface doit être conçue avec précision pour favoriser l'ostéo-intégration. Cela permet de s'assurer que le dispositif devient une partie stable et intégrée du corps pour le meilleur résultat possible pour le patient.

Comment le moletage peut-il être utilisé comme élément principal dans le design de luxe ?

Le moletage ne se contente pas d'offrir une bonne prise en main. Dans les produits de luxe, il devient un élément esthétique central. Ce détail transforme des objets ordinaires en expériences haut de gamme.

Il communique la qualité par le toucher et la vue. Voyons comment cela fonctionne dans différents produits. Les bons motifs de moletage peuvent définir l'identité d'une marque.

| Catégorie de produits | Rôle fonctionnel | Contribution esthétique |

|---|---|---|

| Montres | Prise en main de la couronne et de la lunette | Signaux Précision mécanique |

| Instruments d'écriture | Prise sûre | Ajoute du poids et de la richesse tactile |

| Équipement audio | Réglage du bouton | Une durabilité digne d'un Pro-Grade |

Cette texture est le signe d'un savoir-faire supérieur. Elle est synonyme de qualité avant même que le produit ne soit utilisé.

La signature de l'horloger

Sur une montre de luxe, la couronne moletée est emblématique. C'est le premier point d'interaction. La texture nette et précise communique la qualité du mécanisme à l'intérieur. C'est un petit détail qui en dit long sur l'héritage et l'ingénierie.

Dans le cadre de projets antérieurs à PTSMAKE, nous avons usiné des caractéristiques similaires. L'obtention d'un motif parfait et uniforme exige une immense précision. Ce détail fait passer l'ensemble du garde-temps du statut de simple accessoire à celui d'œuvre d'art.

Le compagnon de l'écrivain

Les stylos haut de gamme sont souvent dotés d'une poignée moletée. Cela ajoute un poids et un équilibre rassurants. La texture donne l'impression que l'acte d'écrire est plus intentionnel et plus important. La sensation tactile rehausse l'aspect général de l'écriture. retour haptique16.

Ce lien transforme un simple outil en un objet personnel de valeur. Il s'agit d'un indice subtil qui signale une conception réfléchie et des matériaux de haute qualité, rendant l'expérience de l'utilisateur beaucoup plus attrayante.

L'interface de l'audiophile

Prenons l'exemple d'un équipement audio haut de gamme. Les boutons de volume et d'accordage présentent souvent des moletages distincts. Ce choix de conception s'inspire souvent du matériel de studio professionnel, ce qui implique des performances et une durabilité supérieures. Il procure une sensation de satisfaction et de contrôle à chaque réglage.

| Étude de cas | Composant primaire moleté | Message principal de la conception |

|---|---|---|

| Montre de luxe | Couronne et lunette | Précision et patrimoine |

| Stylo exécutif | Section de préhension | Qualité et permanence |

| Hi-Fi Audio | Boutons de commande | Professionnel et fiable |

Ces études de cas montrent comment le moletage va au-delà de la fonction. Il devient un détail caractéristique qui définit l'identité haut de gamme d'un produit. Il améliore l'expérience de l'utilisateur en sollicitant à la fois la vue et le toucher, communiquant la qualité d'une manière puissante et non verbale.

Comment le moletage peut-il être intégré aux processus de fabrication additive ?

La fabrication additive (AM) modifie complètement la façon dont nous envisageons le moletage. Il ne s'agit plus d'une étape secondaire distincte. Au lieu de cela, la texture est conçue directement dans le modèle 3D.

Cette intégration offre une incroyable liberté de conception. Nous ne sommes plus limités par les contraintes physiques des outils de coupe.

De la limitation à l'imagination

Les méthodes traditionnelles limitent les molettes à des surfaces simples. La fabrication additive nous permet toutefois d'appliquer des motifs moletés complexes à presque toutes les formes imaginables.

Cette approche d'impression directe permet de gagner du temps et de supprimer des étapes du processus.

| Aspect | Moletage traditionnel | Molettes intégrées AM |

|---|---|---|

| Processus | Secondaire, post-usinage | Intégré, en une seule étape |

| Géométrie | Surfaces extérieures simples | Surfaces internes complexes |

| Complexité | Modèles limités | Modèles pratiquement illimités |

Nouvelles possibilités fonctionnelles

Imaginez un moletage à l'intérieur d'un tube pour améliorer le mélange des fluides. Ou un modèle de poignée qui suit parfaitement une poignée ergonomique et courbée. Ces conceptions étaient autrefois impossibles. Aujourd'hui, elles sont réalisables.

Concevoir pour une complexité sans précédent

Avec l'AM, les possibilités de conception des motifs de moletage sont presque infinies. Vous ne choisissez pas dans un catalogue standard. Vous créez une caractéristique unique adaptée aux besoins exacts de votre pièce.

Cela signifie que nous pouvons aller au-delà des simples molettes diamantées ou droites. Nous pouvons concevoir des textures qui remplissent des fonctions très spécifiques.

Modèles de moletage avancés

Pensez à une poignée dont la molette est plus dense à certains endroits pour un meilleur contrôle. Ou une surface avec un motif qui réduit la traînée aérodynamique. Ce niveau de personnalisation est unique aux processus additifs.

Dans le cadre de projets antérieurs avec des clients, nous avons utilisé les principes suivants conception générative17 pour développer ces textures hautement optimisées. Le logiciel permet de créer des motifs à la fois fonctionnels et légers.

Cette approche nous permet d'adapter les textures à des applications spécifiques et d'améliorer les performances d'une manière que les méthodes traditionnelles ne peuvent pas égaler.

| Technique de moletage AM | Bénéfice principal | Exemple d'application |

|---|---|---|

| Moletage conforme | Suit parfaitement les courbes complexes | Poignées ergonomiques sur les outils personnalisés |

| Moletage à densité variable | Optimise la texture d'une surface | Zones de haute friction sur les boutons de commande |

| Moletage interne | Ajoute de la texture aux surfaces intérieures | Mélangeurs statiques dans les conduites de fluides |

| Textures biomimétiques | Imite les motifs naturels | Surfaces à faible traînée pour les pièces aérospatiales |

Un nouvel état d'esprit pour les ingénieurs

Cette évolution nécessite une nouvelle façon de penser. Les ingénieurs peuvent désormais concevoir des performances optimales sans être limités par les contraintes de fabrication. Il fusionne la texture et la structure en un seul élément homogène.

La fabrication additive ouvre de nouvelles perspectives pour le moletage. Elle permet l'intégration directe de motifs complexes sur presque n'importe quelle surface, transformant une simple texture en une caractéristique hautement technique qui améliore à la fois la fonction et la performance.

Quand le moletage est-il plus rentable que d'autres techniques d'amélioration de l'adhérence ?

Le choix d'une poignée ne se résume pas à la sensation qu'elle procure. Il s'agit d'une décision budgétaire cruciale. Le moletage est un choix classique, mais est-ce toujours le moins cher ?

Nous devons la comparer à d'autres méthodes. Cela inclut le surmoulage, les revêtements, le sablage et la gravure au laser.

Chacune d'entre elles présente des coûts et des avantages uniques. Le bon choix dépend de votre volume de production et de vos objectifs de conception. Différents motifs de moletage ont également une incidence sur le coût final et la fonction. Décortiquons l'économie.

Une véritable analyse des coûts va au-delà du prix unitaire. Vous devez tenir compte de l'outillage, de la configuration et du volume de production. Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à faire ce choix.

Le moletage est souvent une opération d'outillage unique. Il est donc très efficace pour les grandes séries. Le coût unitaire devient très faible à mesure que le volume augmente.

D'autres méthodes ont des structures de coûts différentes. Surmoulage18 nécessite un deuxième moule plus complexe. Cela augmente considérablement les coûts d'outillage initiaux. Cependant, il permet de créer des poignées uniques et de grande valeur qui combinent des matériaux durs et souples.

Les coûts d'installation des revêtements et du sablage sont moins élevés. Ils sont donc intéressants pour les petites séries. Mais leur coût unitaire peut ne pas diminuer autant avec le volume. La gravure au laser offre de la précision mais peut être plus lente, ce qui a une incidence sur le coût des très grandes séries.

Voici une comparaison simplifiée des coûts et des avantages, basée sur notre expérience :

| Technique | Coût initial de l'outillage | Coût par unité (volume élevé) | Durabilité | Le meilleur pour le volume |

|---|---|---|---|---|

| moletage | Moyen | Très faible | Excellent | Haut |

| Surmoulage | Haut | Moyen | Très bon | Moyenne-élevée |

| Revêtements | Faible | Faible-Moyen | Variable | Faible-Moyen |

| Sablage | Très faible | Faible | Bon | Tous les volumes |

| Gravure au laser | Haut (Machine) | Faible | Excellent | Faible-élevé |

Ce tableau vous aide à prendre une décision. La solution la plus rentable dépend véritablement des exigences et de l'ampleur de votre projet.

En résumé, le moletage est souvent le choix le plus rentable pour les pièces métalliques de grand volume. Pour des volumes plus faibles ou des matériaux différents, d'autres solutions comme le sablage ou les revêtements peuvent s'avérer moins coûteuses au départ. L'échelle de production est le facteur clé.

Quelle est l'évolution future de la technologie et des motifs de moletage ?

Le moletage évolue bien au-delà d'une simple prise en main. Nous entrons dans l'ère des surfaces intelligentes. Des technologies telles que la texturation au laser et les algorithmes avancés sont en train de tout changer.

Ces méthodes permettent de créer des motifs de moletage très fonctionnels. Elles offrent bien plus qu'une meilleure poignée. La précision est d'un tout autre niveau.

| Fonctionnalité | Moletage traditionnel | Futur moletage |

|---|---|---|

| Méthode | Déformation mécanique | Laser, fabrication additive |

| Précision | Niveau macro | Micro/nano-niveau |

| Fonction | Prise en main, esthétique | Poignée, Fluidique, Optique |

| Conception | Géométrique | Généré par un algorithme |

Cette évolution ouvre la voie à de nouvelles applications étonnantes pour les industries.

Examinons de plus près ces tendances futures. Les possibilités sont vraiment passionnantes pour l'industrie manufacturière.

Texture au laser

Les lasers offrent une précision incroyable. Nous pouvons désormais créer des micro-textures sur une surface. Il ne s'agit pas seulement d'une question d'esthétique. Ces minuscules motifs peuvent gérer les frottements ou repousser l'eau.

Dans le cadre de projets menés à PTSMAKE, nous avons constaté l'impact de la finition de surface sur les performances. La texturation au laser porte ce contrôle à une échelle microscopique, ce qui ouvre la voie à des applications avancées dans les domaines médical et aérospatial.

Motifs générés par ordinateur

Imaginez des motifs de moletage conçus par un ordinateur. Ils ne sont pas limités par les trajectoires traditionnelles des outils ou par la créativité humaine.

L'utilisation Conception générative19Le logiciel peut créer des modèles optimisés pour une tâche spécifique. Il peut s'agir d'une meilleure dissipation de la chaleur sur une pièce électronique ou d'une meilleure circulation de l'air sur un composant. Le résultat est un motif à la fois unique et très efficace.

Nouvelles applications fonctionnelles

Ce qui change vraiment la donne, c'est la combinaison de ces technologies avec des matériaux intelligents. Pensez à une surface qui change de texture en fonction de la température ou de la pression.

Voici quelques applications potentielles dont nous discutons avec des clients.

| Technologie | Application potentielle | Avantages pour l'industrie |

|---|---|---|

| Texture au laser | Implants médicaux biocompatibles | Amélioration des résultats pour les patients |

| Modèles génératifs | Surfaces aérodynamiques | Amélioration de l'efficacité énergétique |

| Matériaux intelligents | Poignées d'outils à prise adaptative | Sécurité et ergonomie accrues |

Cette évolution transforme le moletage d'une simple caractéristique en un composant technique essentiel. Il ajoute une valeur fonctionnelle significative au produit final.

L'avenir de la technologie du moletage s'oriente vers la précision et la fonction. Des méthodes avancées, telles que la texturation au laser et les motifs générés par ordinateur, permettent de créer des surfaces dotées de capacités entièrement nouvelles. Celles-ci vont bien au-delà de l'amélioration mécanique traditionnelle de l'adhérence.

Débloquer des solutions de moletage de précision grâce à l'expertise PTSMAKE

Vous êtes prêt à améliorer votre prochain projet grâce à des modèles de moletage conçus par des experts ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et sans engagement. Notre équipe propose des services d'usinage CNC et de moulage par injection de haute précision pour tous les secteurs d'activité, afin de répondre à vos exigences personnalisées et à vos attentes en matière de qualité, du prototype à la production !

Découvrez comment cette norme permet d'obtenir un moletage cohérent sur différents outils et machines. ↩

Découvrez comment ce paramètre clé définit l'espacement des molettes et assure la compatibilité des outils pour une fabrication de précision. ↩

Découvrez comment cette propriété influe sur la durabilité et les performances de vos composants moletés. ↩

Découvrez comment notre sens du toucher influence la perception de la qualité et de la valeur d'un objet. ↩

Découvrez comment l'écoulement du matériau pendant le moletage influe sur la résistance de la pièce et les dimensions finales. ↩

Découvrez comment les propriétés de surface influencent le comportement des fluides dans les applications d'ingénierie à micro-échelle. ↩

Apprenez comment les propriétés du métal changent pendant le moletage et affectent la qualité finale. ↩

Découvrez comment cette propriété du matériau peut avoir un impact sur votre processus d'usinage et sur la qualité de la pièce finale. ↩

Apprenez comment les textures de surface influencent le frottement, l'usure et la lubrification dans les systèmes mécaniques. ↩

En savoir plus sur la manière d'éviter les collisions d'outils dans les installations d'usinage CNC complexes. ↩

Découvrez comment les propriétés dépendantes de la direction peuvent être conçues pour des applications avancées. ↩

Découvrez un guide détaillé sur l'impact de cette mesure sur la qualité finale des pièces. ↩

Découvrez comment des techniques de mesure précises garantissent que vos patrons personnalisés répondent à des spécifications exactes. ↩

Comprendre les différences essentielles entre la déformation élastique et la déformation plastique et leur impact sur l'intégrité finale de votre pièce. ↩

Découvrez comment ces cellules spécialisées construisent de nouveaux os, ce qui est fondamental pour une intégration réussie des implants. ↩

Explorer comment les sensations tactiles peuvent directement influencer la perception de la qualité et de la valeur d'un produit par l'utilisateur. ↩

Découvrez comment cette méthodologie de conception peut vous aider à créer des pièces optimisées et performantes pour vos besoins spécifiques. ↩

En savoir plus sur ce processus en deux étapes pour créer des composants intégrés et multimatériaux. ↩

Découvrez comment ce processus piloté par l'IA crée des conceptions optimales qui sont souvent impossibles à concevoir pour l'homme. ↩