Un mauvais calcul de l'ajustement serré peut détruire des pièces coûteuses, interrompre des chaînes de production et compromettre des assemblages critiques pour la sécurité. Même les ingénieurs expérimentés se débattent avec les interactions complexes entre les valeurs d'interférence, les propriétés des matériaux, les effets thermiques et les forces d'assemblage qui déterminent si un ajustement serré tiendra solidement ou s'il échouera de manière catastrophique.

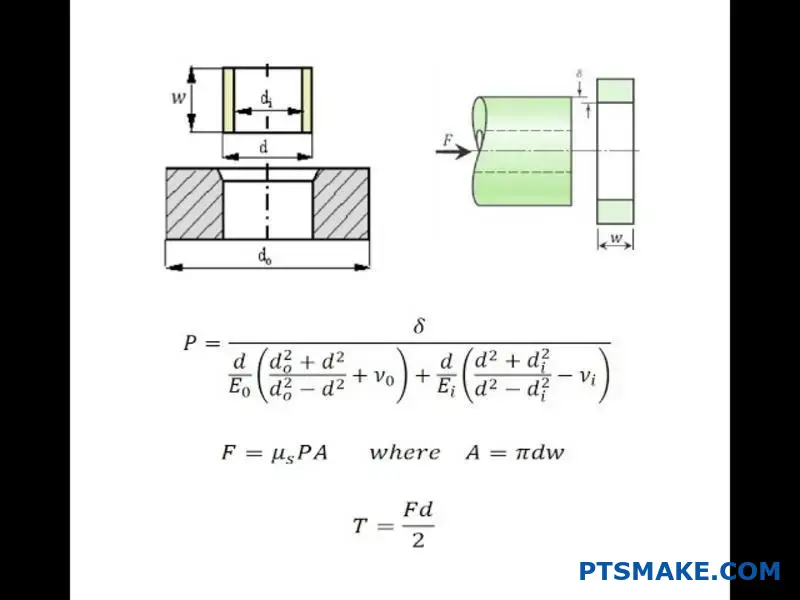

Les calculs d'ajustement à la presse consistent à déterminer l'interférence précise entre les pièces à assembler, à calculer les pressions de contact résultantes en utilisant les propriétés des matériaux et les relations géométriques, puis à vérifier que les contraintes restent dans les limites de sécurité tout en assurant une capacité de transmission de charge adéquate.

Ce guide présente les formules essentielles, les cadres décisionnels et les considérations pratiques que j'utilise pour concevoir des ajustements de presse fiables. Vous apprendrez à tout gérer, des calculs d'interférence de base aux scénarios complexes impliquant différents matériaux, des méthodes d'assemblage thermique et la sélection de facteurs de sécurité.

Quel est le principe fondamental de l'ajustement à la presse ?

L'ajustement serré, également connu sous le nom d'ajustement serré, repose sur un concept simple mais puissant : le frottement. L'ensemble du principe repose sur la création d'un joint dans lequel l'arbre est intentionnellement légèrement plus grand que le trou dans lequel il s'insère.

Ce chevauchement dimensionnel est appelé "interférence".

Lorsque les deux pièces sont assemblées, cette différence de taille génère une pression radiale importante. Cette pression crée une forte force de frottement qui bloque les composants ensemble, les empêchant de glisser. Il s'agit d'une liaison purement mécanique.

| Composant | Taille relative | Facteur clé |

|---|---|---|

| Arbre | Plus grand que le trou | Interférence positive |

| Moyeu (trou) | Plus petit que l'arbre | Déformation contrôlée |

Cette méthode est très efficace pour transmettre des couples et des charges axiales sans avoir recours à des fixations.

La science de l'énergie stockée

Lors de l'assemblage d'un raccord serré, les matériaux des deux composants se déforment de manière élastique. Le composant extérieur, le moyeu, s'étire pour accueillir l'arbre surdimensionné. L'arbre intérieur est comprimé par le trou plus petit.

Cette déformation stocke de l'énergie potentielle dans l'assemblage, comme un ressort comprimé. Cette énergie stockée crée une pression de contact constante et uniforme entre les deux surfaces.

Il s'agit de la pression radiale1 qui est fondamentale pour la solidité de l'articulation. C'est elle qui génère le frottement statique nécessaire pour maintenir les pièces en place. Un calcul précis de l'ajustement à la presse est essentiel pour y parvenir.

Chez PTSMAKE, nous avons constaté à quel point les tolérances serrées sont cruciales. Si l'interférence est trop importante, le matériau peut être soumis à des contraintes excessives, ce qui peut entraîner des fissures ou des défaillances.

| Type d'ajustement | Relation entre l'arbre et le trou | Cas d'utilisation courante |

|---|---|---|

| Ajustement de l'encombrement | L'arbre est plus petit | Arbres tournants, pièces coulissantes |

| Transition Fit | Chevauchement des tolérances | Goupilles de positionnement, ergots |

| Interférence Fit | L'arbre est plus grand | Roulements, engrenages, coussinets |

Inversement, si l'interférence est trop faible, l'articulation risque de céder sous la charge prévue. C'est pourquoi nos processus d'usinage CNC sont si axés sur la précision. Nous veillons à ce que chaque composant réponde aux spécifications exactes pour un ajustement fiable.

La force d'un ajustement serré provient de l'interférence entre un arbre et un trou. Cette différence de taille crée une pression radiale élevée et un frottement statique, bloquant les pièces ensemble pour transmettre les charges sans aucune fixation. Il s'agit donc d'une méthode d'assemblage simple et robuste.

Comment l'interférence génère-t-elle la pression de contact ?

L'interférence est essentiellement un chevauchement dimensionnel planifié. Nous forçons une pièce plus grande (comme un arbre) à entrer dans un trou plus petit. Ce chevauchement physique est le point de départ.

Réaction du matériau

Les matériaux des deux parties ne se contentent pas de céder. Ils se repoussent. Le trou se dilate et l'arbre se comprime. C'est cette résistance interne qui crée la force.

De la force à la pression

Cette force est répartie sur la surface de contact entre les deux composants. Cette force répartie est la pression de contact. C'est la "poignée" qui maintient l'assemblage. Un calcul correct de l'ajustement serré permet de s'assurer que cette pression est juste.

La loi de Hooke en action

À la base, ce processus suit la loi de Hooke. Cette loi stipule que la contrainte est proportionnelle à la déformation. En d'autres termes, plus vous déformez un matériau, plus il se déforme. L'interférence est la "contrainte" que nous appliquons au système.

La rigidité inhérente du matériau détermine la quantité de "stress" ou de pression qu'il génère. Cette rigidité est quantifiée par une propriété appelée module d'Young. Les matériaux ayant un module d'Young élevé, comme l'acier, génèrent plus de pression pour la même quantité d'interférence qu'un matériau plus souple comme l'aluminium. Cela s'explique par le fait qu'ils résistent déformation élastique2 plus fortement.

La sélection des matériaux est essentielle

Il est essentiel de choisir les bons matériaux. Chez PTSMAKE, nous guidons souvent nos clients dans la sélection des matériaux en fonction de la force de maintien requise. Le choix a un impact direct sur le calcul de l'ajustement à la presse et sur les performances de l'assemblage.

Comparons deux matériaux courants.

| Matériau | Module de Young (GPa) | Pression résultante |

|---|---|---|

| Acier | ~200 | Haut |

| Aluminium | ~70 | Plus bas |

Ce tableau montre que pour une même interférence, l'acier crée une articulation beaucoup plus solide car il est plus rigide.

L'interaction est simple : vous créez un conflit dimensionnel (interférence). L'élasticité des matériaux (module de Young) résiste à ce conflit, générant une force prévisible. Cette force, répartie sur la surface de contact, devient la pression de contact qui maintient les pièces en place.

Quelles sont les principales contraintes qui s'exercent sur un assemblage par emboîtement ?

Dans tout assemblage serré, deux contraintes critiques apparaissent. Il s'agit de la contrainte radiale et de la contrainte tangentielle.

La contrainte tangentielle est souvent appelée contrainte "en anneau". Elle agit le long de la circonférence du moyeu et de l'arbre.

La contrainte radiale agit perpendiculairement à la surface. Elle pousse le moyeu vers l'extérieur et l'arbre vers l'intérieur. Il est essentiel de comprendre ces deux aspects pour réussir une conception.

Voici une brève analyse de la situation :

| Type de stress | Effet sur le moyeu | Effet sur l'arbre |

|---|---|---|

| Contrainte radiale | Tensile (tire vers l'extérieur) | Compressif (se resserre vers l'intérieur) |

| Contrainte tangentielle (Hoop) | Traction (étirements) | Compressif (écrasement) |

Comprendre les origines du stress

Ces contraintes proviennent de l'interférence elle-même. L'arbre plus grand force le trou du moyeu plus petit à se dilater. Cette action crée la force de maintien.

Contrainte de l'arceau dans le moyeu

Lorsque le moyeu s'étire pour accueillir l'arbre, son matériau est écarté le long de la circonférence. Cela crée une contrainte de traction sur l'arceau.

Si cette contrainte dépasse la limite d'élasticité du matériau, le moyeu peut se fissurer ou se rompre. Il s'agit d'un facteur critique dans nos calculs d'ajustement à la presse.

Contrainte radiale à l'interface

La pression entre les surfaces d'accouplement crée une contrainte radiale. Cette contrainte est compressive sur la surface de l'arbre et l'écrase.

Sur la surface intérieure du moyeu, cette même pression agit comme une force de traction, tirant le matériau vers l'extérieur. L'intégrité de l'ensemble de l'assemblage dépend de la réponse du matériau à cette force de traction. Déformation élastique3 sans faillir.

Dans le cadre de nos travaux au PTSMAKE, nous analysons soigneusement ces forces afin de nous assurer que l'articulation reste sûre sous les charges opérationnelles. L'interaction entre ces contraintes détermine la résistance de l'articulation.

| Composant | Contraintes primaires | Nature du stress |

|---|---|---|

| Hub | Cerceau et radial | Tensile |

| Arbre | Radial et cerceau | Compression |

Un assemblage serré est défini par des contraintes radiales et tangentielles. La contrainte radiale comprime l'arbre et met le moyeu en tension. La contrainte circulaire crée une tension dans le moyeu. Un calcul correct permet de s'assurer que ces forces créent un assemblage solide et durable.

Qu'est-ce qui différencie une adaptation à la presse réussie d'une adaptation à la presse ratée ?

Un ajustement serré a une fonction principale. Il doit assembler solidement deux pièces. Le succès est défini par sa capacité à transmettre la charge requise sans aucun mouvement.

Cela signifie qu'il n'y a pas de glissement sous l'effet du couple. Cela signifie également que les composants ne sont pas endommagés lors de l'assemblage ou de l'utilisation.

Les défaillances peuvent toutefois se manifester de différentes manières. Il ne s'agit pas toujours d'un simple desserrage des pièces. Il est essentiel de comprendre ces points de défaillance. Un calcul précis de l'ajustement à la presse est la base pour les éviter.

Indicateurs clés de réussite

| Critères | Description |

|---|---|

| Transmission de la charge | L'articulation supporte de manière cohérente les charges axiales et de torsion spécifiées. |

| Pas de glissement | L'interférence crée une force de frottement suffisante pour empêcher tout mouvement relatif. |

| Intégrité des composants | Ni l'arbre ni le moyeu ne présentent de signes de fissuration ou de cisaillement. |

La réussite de l'emmanchement est une question d'équilibre. La conception doit créer suffisamment d'interférences pour assurer une bonne prise. Mais trop d'interférence mène directement à l'échec. Au fil des ans, nous avons aidé nos clients à trouver cet équilibre délicat.

Modes de défaillance courants à éviter

Lorsque l'équilibre n'est pas respecté, des problèmes se posent. Le glissement se produit lorsque l'interférence est trop faible. La force de frottement ne peut tout simplement pas résister aux charges opérationnelles. Cela indique souvent que les tolérances de fabrication ne sont pas respectées.

La fissuration du moyeu est le problème inverse. Une interférence trop importante surcharge le composant extérieur. La fissure qui en résulte contrainte de cerclage4 peut dépasser la résistance à la traction du matériau, ce qui entraîne une fracture.

La déformation de l'arbre se produit lorsque le matériau de l'arbre ne peut pas résister aux forces de compression. Il se déforme de façon permanente, ce qui réduit l'interférence et affaiblit considérablement l'articulation.

La corrosion de contact est une défaillance plus progressive. De petits mouvements répétitifs entre les surfaces provoquent l'usure et l'oxydation, dégradant lentement l'ajustement.

| Mode de défaillance | Cause première |

|---|---|

| Glissement | Interférence insuffisante ou faible coefficient de frottement. |

| Fissuration du moyeu | Interférence excessive ou matériau fragile du moyeu. |

| Cisaillement de l'arbre | Interférence excessive ou matériau mou de l'arbre. |

| Corrosion de contact | Micro-mouvement entre les surfaces sous charge. |

Le succès dépend d'une conception qui respecte les limites des matériaux et d'une fabrication qui respecte des tolérances serrées. Il s'agit d'un partenariat entre la théorie de l'ingénierie et la précision de l'atelier.

Un joint réussi est un joint silencieux - il fonctionne simplement sans problème. Les modes de défaillance sont variés, du glissement à la fissuration, chacun étant causé par un déséquilibre entre la force et la résistance du matériau. La précision des calculs et de l'usinage est le seul moyen de garantir le succès.

Comment les tolérances dimensionnelles créent-elles des interférences minimales et maximales ?

Dans l'industrie manufacturière, nous devons prévoir les extrêmes. Il s'agit des scénarios les plus défavorables. Ils sont définis par les bandes de tolérance de l'arbre et du moyeu.

Cela nous aide à trouver les ajustements les plus serrés et les plus lâches possibles. Nous calculons les deux pour nous assurer que l'assemblage fonctionne toujours.

Comprendre les extrêmes

L'interférence maximale se produit lorsque l'arbre est à sa plus grande taille. Au même moment, le moyeu est à sa plus petite taille.

L'interférence minimale est l'inverse. Elle se produit lorsque l'arbre est à sa plus petite taille autorisée et que le moyeu est à sa plus grande taille.

| Scénario | État de l'arbre | État du moyeu | Interférence résultante |

|---|---|---|---|

| Le plus serré dans le pire des cas | Le plus grand (limite supérieure) | Le plus petit (limite inférieure) | Interférence maximale |

| Le cas le plus défavorable Le cas le plus défavorable | Le plus petit (limite inférieure) | Le plus grand (limite supérieure) | Interférence minimale |

Pour garantir la réussite d'un ajustement serré, les ingénieurs doivent calculer ces deux conditions limites. Ne pas les prendre en compte conduit à des assemblages qui se brisent sous la charge ou se fissurent pendant l'assemblage. Chez PTSMAKE, il s'agit d'une étape fondamentale de notre examen de la conception pour la fabrication (DFM).

Pourquoi la réflexion sur le "pire des cas" est cruciale

Penser en termes de scénarios les plus défavorables protège l'intégrité de la conception. Elle garantit que, même en cas de variations de fabrication, chaque combinaison de pièces fonctionnera comme prévu. Ce processus est essentiel pour un calcul fiable de l'ajustement serré.

Calcul de l'interférence maximale

Ce calcul prédit la contrainte la plus élevée possible sur les composants. Il est obtenu en prenant le diamètre maximal admissible de l'arbre et en soustrayant le diamètre minimal admissible du moyeu. Cela permet de s'assurer que le matériau ne cédera pas ou ne se rompra pas. Nous devons tenir compte de la façon dont empilage de tolérances5 peut influencer les dimensions finales de l'assemblage.

Calcul de l'interférence minimale

Ce calcul permet de s'assurer que l'assemblage a une force de maintien suffisante. Il est obtenu en prenant le diamètre minimum de l'arbre et en soustrayant le diamètre maximum du moyeu. Cela garantit que l'assemblage ne glissera pas ou ne se brisera pas sous ses charges opérationnelles.

Voici comment les formules fonctionnent pour un calcul correct de l'ajustement serré :

| Type d'interférence | Formule | Objectif |

|---|---|---|

| Maximum (I_max) | Diamètre maximal de l'arbre - Diamètre minimal du moyeu | Prévient les défaillances des matériaux |

| Minimum (I_min) | Diamètre min. de l'arbre - Diamètre max. du moyeu | Assure une force de maintien suffisante |

Le calcul de ces scénarios "les plus défavorables" à l'aide des bandes de tolérance est essentiel. Il définit les limites absolues de votre ajustement serré, assurant que l'assemblage n'est ni trop serré pour causer des dommages, ni trop lâche pour tomber en panne, garantissant ainsi la fiabilité fonctionnelle de chaque pièce produite.

Quel est l'effet de la rugosité de la surface sur l'interférence effective ?

Même la surface la plus précisément usinée n'est pas parfaitement lisse. Au microscope, elle présente de minuscules pics et vallées. C'est ce que nous appelons la rugosité de la surface.

Lorsque deux pièces sont pressées l'une contre l'autre, ces pics microscopiques sont les premiers points de contact. L'immense pression de l'assemblage aplatit ou écrase ces pics. Ce processus est souvent appelé aplatissement des aspérités.

Le premier contact

Imaginez deux surfaces rugueuses qui se rencontrent. Seuls les sommets les plus élevés se touchent au départ. La surface de contact réelle est beaucoup plus petite que la surface totale.

Impact de la force d'assemblage

Lorsqu'une force est appliquée, ces pics se déforment. Cela réduit l'interférence initiale prévue. La perte d'interférence dépend de l'état de surface.

Une comparaison entre l'état initial et l'état post-assemblage est présentée ci-dessous.

| État | Condition de pointe de la surface | Interférence efficace |

|---|---|---|

| Avant l'assemblage | Les crêtes sont intactes et nettes | A la valeur maximale de conception |

| Après l'assemblage | Les pics sont aplatis/écrasés | Réduction par rapport à la valeur de conception |

Cette réduction initiale est un facteur critique.

La réduction des interférences due à l'aplatissement des aspérités n'est pas un simple détail. Elle peut représenter une part importante de l'interférence totale, en particulier pour les ajustements de haute précision. Ne pas en tenir compte conduit à un assemblage plus faible que prévu.

Pourquoi les interférences géométriques n'expliquent pas tout

L'interférence géométrique est ce que vous calculez à partir des dessins. Elle suppose des cylindres parfaits et lisses. L'interférence effective, cependant, est ce qui reste après que les aspérités ont été aplaties.

C'est là que l'expérience en matière de fabrication de précision devient vitale. Chez PTSMAKE, nous en tenons compte dans notre processus. Nous comprenons que les propriétés des matériaux jouent un rôle important.

Dureté et ductilité des matériaux

Les matériaux plus durs résistent mieux à cet aplatissement que les matériaux plus souples. Un arbre en acier trempé s'aplatira moins qu'un moyeu en aluminium plus mou. Ce processus implique une déformation plastique6 au niveau microscopique. Un calcul correct de l'ajustement à la presse doit tenir compte de ces changements dépendant du matériau.

Le tableau ci-dessous donne une idée générale basée sur notre expérience des projets de nos clients.

| Propriété matérielle | Effet sur l'aplatissement de l'aspérité | Impact sur la perte de brouillage |

|---|---|---|

| Dureté élevée | Moins d'aplatissement | Diminution des pertes |

| Faible dureté | Plus d'aplatissement | Perte plus importante |

| Haute ductilité | Les pics se déforment facilement | Perte plus importante |

| Faible ductilité | Les sommets peuvent se fracturer | Complexe, peut réduire la perte |

Il est essentiel de comprendre cette interaction. Elle permet de s'assurer que l'assemblage final présente la résistance et la force de maintien requises.

L'aplanissement des aspérités est l'écrasement des pics de surface microscopiques pendant l'assemblage. Ce processus réduit l'interférence géométrique prévue, ce qui affecte directement la résistance finale et l'étanchéité de l'emboîtement. Les propriétés des matériaux sont un facteur clé dans l'ampleur de la perte d'interférence.

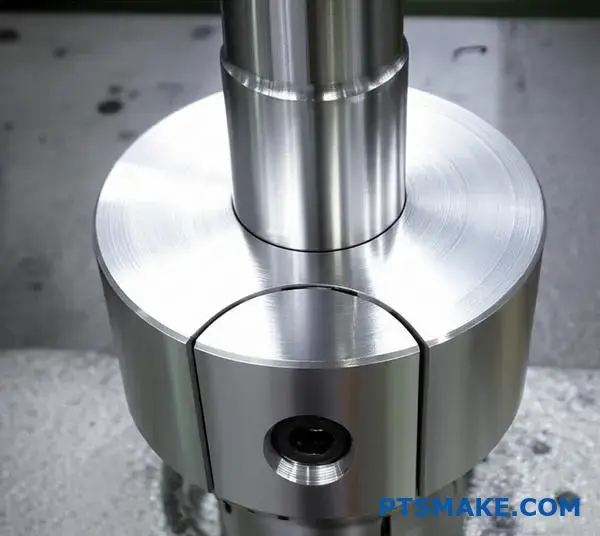

Quels sont les principaux types de méthodes d'assemblage par pressage ?

Le choix de la bonne méthode d'assemblage par pressage est crucial. Il a un impact direct sur la résistance des joints, l'intégrité des composants et l'efficacité de la fabrication. Chaque approche présente des avantages spécifiques.

Les trois méthodes principales sont la pression, l'expansion et la contraction thermiques. Nous étudierons chacune d'entre elles. Leur compréhension vous aidera à choisir la meilleure technique pour votre application.

Force de pression à température ambiante

C'est la méthode la plus courante. Nous utilisons une presse hydraulique ou une presse à arbre. Elle force physiquement l'arbre dans le moyeu à température ambiante. C'est simple et rapide.

Méthodes thermiques

Les méthodes thermiques modifient la taille des pièces. Cela facilite l'assemblage.

Expansion thermique (chauffage du moyeu)

Nous chauffons le composant extérieur (le moyeu). Il se dilate. L'arbre s'insère alors facilement. En refroidissant, le moyeu crée un joint solide.

Contraction thermique (refroidissement de l'arbre)

Inversement, on peut refroidir la partie intérieure (l'arbre). Cela se fait souvent avec de l'azote liquide. L'arbre se rétracte, ce qui permet de l'insérer facilement dans le moyeu.

Chaque méthode d'ajustement serré répond à des besoins différents. Le choix dépend des matériaux, des tolérances et des forces d'assemblage. Un calcul précis de l'ajustement serré est la première étape, car il permet de définir l'interférence requise.

Le pressage forcé est simple. Cependant, elle peut engendrer des contraintes importantes. Elle risque également d'endommager les surfaces des composants par des rayures ou des galvaudage7. Ce problème se pose pour les pièces dont la finition est délicate ou qui sont fabriquées dans des matériaux plus tendres. Nous l'utilisons souvent lorsque les forces d'assemblage sont gérables et que l'état de surface est moins critique.

Les méthodes thermiques sont plus douces. Elles évitent les frottements et les dommages potentiels à la surface causés par le pressage. Le chauffage du moyeu est idéal pour les composants de grande taille. Le refroidissement de l'arbre est idéal pour les assemblages sensibles où le chauffage pourrait endommager les composants électroniques ou les joints situés à proximité. Les méthodes thermiques nécessitent plus d'équipement et un contrôle précis de la température. Cela peut augmenter la durée du cycle et les coûts.

Chez PTSMAKE, nous guidons nos clients tout au long de ce processus de sélection. Nous les aidons à trouver un équilibre entre les besoins de performance et les réalités de la fabrication.

Voici une comparaison des méthodes :

| Méthode | Avantage principal | Principal inconvénient | Meilleur pour |

|---|---|---|---|

| Pressage de force | Simple, rapide, faible coût d'équipement | Risque d'endommagement de la surface, fortes contraintes | Petites pièces, matériaux robustes |

| Dilatation thermique | Faible contrainte d'assemblage, pas d'endommagement de la surface | Nécessite un équipement de chauffage, cycle plus long | Composants de grande taille, ajustements serrés |

| Contraction thermique | Processus propre et très peu contraignant | Coût de la cryogénie, précautions de sécurité | Matériaux sensibles, ajustements de haute précision |

Le choix de la bonne méthode d'assemblage est une décision cruciale. Le pressage offre la simplicité, tandis que les méthodes thermiques permettent un assemblage plus doux pour les composants sensibles ou de haute précision. Le meilleur choix consiste à trouver un équilibre entre le coût, le temps et l'intégrité du produit final.

Comment les normes ISO 286 (par exemple, H7/p6) simplifient-elles la conception ?

Le système ISO simplifie la conception en utilisant une structure claire. Il s'appuie sur des codes normalisés pour définir les zones de tolérance. L'ingénierie n'a donc plus à se faire d'illusions.

Les éléments constitutifs de la norme ISO 286

Le système se compose de trois éléments principaux. Chaque partie d'un code comme "H7" a une signification spécifique. Cela crée un langage universel pour les ajustements.

| Composant | Description |

|---|---|

| Taille de base | Le diamètre nominal du trou ou de l'arbre (par exemple, 50 mm). |

| Écart fondamental | Lettre définissant la position de la zone de tolérance par rapport à la taille de base. |

| Niveau de tolérance (IT) | Un nombre (par exemple, 7) qui spécifie la taille de la zone de tolérance. |

Cette structure permet à chaque ingénieur et à chaque machiniste de comprendre la précision requise.

Systèmes à base de trous et systèmes à base d'arbres

Le système ISO propose deux méthodes principales. La plupart des conceptions utilisent le système de base à trous pour des raisons de simplicité et de rentabilité. Il est plus facile de produire des arbres de différentes tailles que des trous.

Dans un système à base de trous, le trou est la constante. L'écart inférieur du trou est toujours nul (désigné par "H"). La tolérance de l'arbre est ensuite modifiée pour obtenir l'ajustement souhaité. Cela permet de normaliser les outils tels que les alésoirs et les calibres.

Chez PTSMAKE, nous recommandons généralement le système de base des trous. Il simplifie l'inventaire de l'outillage et réduit les coûts de fabrication pour nos clients. Le système de base-arbre est utilisé dans des cas particuliers. Par exemple, lors de l'utilisation d'arbres de taille standard comme les roulements commerciaux.

Décoder l'adéquation H7/p6

Décortiquons une correspondance d'interférence courante : H7/p6. Ce code communique instantanément l'intention de l'ingénieur. Cette prévisibilité est essentielle pour un calcul précis de l'ajustement à la presse.

| Code | Composant | Signification pour une pièce de 50 mm |

|---|---|---|

| H | Écart entre les trous | La zone de tolérance du trou commence à la taille de base (écart nul). |

| 7 | Tolérance du trou Grade | Le trou a une plage de tolérance spécifique (par exemple, 25 microns pour un trou de 50 mm). |

| p | Déviation de l'arbre | La zone de tolérance de l'arbre se situe entièrement au-dessus de la taille de base. |

| 6 | Tolérance de l'arbre Grade | L'arbre a une plage de tolérance plus étroite (par exemple, 16 microns pour un arbre de 50 mm). |

Cette combinaison garantit un ajustement serré. L'arbre le plus petit sera toujours plus grand que le trou le plus grand. L'importance exacte de l'interférence dépend toutefois de la taille de l'arbre. écart fondamental8 et le grade informatique.

La structure du système ISO utilise des codes normalisés pour définir les zones de tolérance. Cela crée un cadre prévisible pour les trous et les arbres, permettant aux concepteurs de spécifier et d'obtenir l'ajustement exact - dégagement, transition ou interférence - requis pour toute application.

Comment les combinaisons de matériaux (par exemple, acier/aluminium) affectent-elles les calculs ?

La combinaison de matériaux tels que l'acier et l'aluminium est une pratique courante en ingénierie. Cependant, elle complique considérablement les calculs de conception.

Vous ne pouvez pas traiter l'assemblage comme un seul matériau.

Deux propriétés sont absolument essentielles : le module d'Young et le coefficient de dilatation thermique.

Ces facteurs influencent directement la répartition des contraintes et les performances, en particulier lorsque les températures fluctuent. Une analyse précise des calcul de l'ajustement à la presse dépend de la réussite de ce projet.

Le rôle du module d'Young

Le module d'Young est une mesure de la rigidité. Des matériaux différents se déforment différemment sous la même charge.

L'acier est environ trois fois plus rigide que l'aluminium.

Lorsque vous les combinez, le matériau le plus rigide - l'acier - supportera une part beaucoup plus importante de la contrainte. Cette répartition inégale doit être prise en compte dans vos calculs afin d'éviter de surcharger l'un des composants.

| Propriété | Acier (typique) | Aluminium (typique) |

|---|---|---|

| Module de Young (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

L'impact de la dilatation thermique

Les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Le problème est qu'ils le font à des rythmes différents.

Comme le montrent nos tests, l'aluminium se dilate presque deux fois plus que l'acier pour une même variation de température.

Cette différence crée des forces internes puissantes. Dans un assemblage, cette dilatation thermique différentielle9 peut soit desserrer une articulation, soit créer un stress énorme.

Exemple concret

Imaginez une bague en aluminium montée à la presse sur un arbre en acier. Lorsque l'assemblage chauffe, la bague en aluminium se dilate plus que l'arbre en acier.

Cela réduit l'interférence, ce qui peut entraîner un desserrement et une défaillance de l'ajustement.

Inversement, à très basse température, l'aluminium se contracte davantage, ce qui augmente considérablement la pression et les contraintes sur les deux pièces. Cela peut entraîner des fissures.

En résumé, le mélange de matériaux nécessite une analyse minutieuse. Les différences de rigidité et de dilatation thermique créent des contraintes complexes. Ne pas en tenir compte, en particulier en cas de variations de température, est une voie directe vers la défaillance de l'assemblage. Une analyse calcul de l'ajustement à la presse est essentielle pour la fiabilité.

Quelle est la différence entre le calcul d'un arbre plein et celui d'un arbre creux ?

Lors du calcul des contraintes, les conditions aux limites sont essentielles. Pour un arbre solide, les calculs sont plus simples. Nous nous concentrons principalement sur la surface extérieure.

Les arbres creux sont différents. Ils ont une surface intérieure et une surface extérieure. Chacune peut subir une pression. Cela change tout. La répartition des contraintes n'est plus linéaire à partir du centre.

Principales différences de conditions

| Fonctionnalité | Arbre plein | Arbre creux |

|---|---|---|

| Surfaces sous pression | Extérieur seulement | Intérieur et extérieur |

| Le stress au centre | Zéro (en théorie) | N/A (le matériau est absent) |

| Modèle de calcul | Formule de torsion | Equations de Lamé |

Cette évolution nécessite une approche plus complexe.

Analyse des contraintes dans les arbres creux

Le calcul de la contrainte d'un arbre plein est direct. La contrainte est nulle en son centre. Elle atteint son maximum au niveau de la fibre la plus extérieure. Cette méthode est simple pour les charges de torsion ou de flexion.

Les arbres creux sont plus complexes. Ils ont deux limites : le diamètre intérieur et le diamètre extérieur. Les deux peuvent être sous pression. Cette situation est fréquente dans les systèmes hydrauliques ou dans les calculs d'ajustement à la presse.

Nous utilisons les équations de Lamé pour résoudre ce problème. Ces équations nous aident à trouver les contraintes radiales et de cerceau sur toute l'épaisseur de la paroi du cylindre.

Comprendre les composantes du stress

La pression interne crée une tension. Elle tente de dilater l'arbre. La pression externe crée une compression. Elle tente d'écraser l'arbre. Ces forces se traduisent par des contraintes radiales (agissant le long du rayon) et des contraintes contrainte de cerclage10 (agissant de manière circonférentielle).

La contrainte finale en tout point est une combinaison de ces facteurs. Il ne s'agit pas d'un simple gradient linéaire. Chez PTSMAKE, nous modélisons cela avec soin. Cela permet de s'assurer que la pièce résiste à toutes les pressions opérationnelles sans défaillance. Nous avons constaté que cela était essentiel pour les composants à haute fiabilité dans les domaines de l'aérospatiale et de la médecine.

Les calculs relatifs aux arbres pleins sont simples, les contraintes étant maximales à la surface. Les arbres creux sont plus complexes. Leurs pressions internes et externes nécessitent l'utilisation des équations de Lamé pour déterminer avec précision les contraintes radiales et les contraintes de cerceau dans l'ensemble du matériau.

Quels sont les facteurs de sécurité typiques utilisés dans la conception d'un ajustement serré ?

Les facteurs de sécurité dans la conception des presses d'ajustage ne sont pas un chiffre unique. Ils sont classés en fonction de ce contre quoi ils protègent. Ce choix est essentiel pour la fiabilité.

Nous prenons généralement en compte deux éléments principaux : la limite d'élasticité du matériau et la transmission de la charge requise. Le facteur adéquat dépend de l'importance et des conditions de l'application.

Facteurs appliqués à la résistance des matériaux

Cela garantit que les matériaux du moyeu et de l'arbre ne se déforment pas de façon permanente ou ne se détériorent pas. Un facteur plus élevé protège contre la déformation sous contrainte.

Facteurs de transmission de la charge

Cela garantit que l'articulation peut supporter le couple ou la force axiale requis sans glisser. Le choix est ici vital pour la performance fonctionnelle.

Une ligne directrice de base pour ces facteurs est présentée ci-dessous.

| Domaine d'application | Facteur de sécurité typique (SF) |

|---|---|

| Limite d'élasticité du matériau | 1,2 à 2,0 |

| Transmission de la charge requise | 1,5 à 3,0 |

Le choix du bon facteur de sécurité nécessite un examen plus approfondi de l'application spécifique. Il s'agit d'un équilibre entre le risque, le coût et la performance. Nous devons tenir compte de plusieurs éléments clés. Un calcul précis de l'ajustement à la presse dépend de ces éléments.

Criticité de l'application

Plus la pièce est critique, plus le facteur de sécurité est élevé. La défaillance d'un composant aérospatial a de graves conséquences. Il en va différemment d'une pièce non essentielle d'un appareil électronique grand public.

Pour les applications à haut risque, nous utilisons souvent des facteurs de sécurité situés dans la partie supérieure de la fourchette. Cela permet de disposer d'une marge de sécurité supplémentaire en cas d'événements imprévus.

Type et conditions de chargement

La nature de la charge est un facteur déterminant. Une charge statique est beaucoup plus simple à concevoir qu'une charge dynamique ou cyclique.

- Charges statiques : Des facteurs de sécurité plus faibles sont souvent acceptables.

- Charges dynamiques/cycliques : Ces éléments peuvent provoquer de la fatigue. Ils exigent des facteurs de sécurité plus élevés pour prévenir les défaillances au fil du temps.

Fatigue des matériaux et potentiel Contrainte de contact hertzienne11 à l'interface doit être gérée avec soin.

Incertitude dans la conception

L'incertitude provient de nombreuses sources. Il s'agit notamment des variations des propriétés des matériaux, des tolérances de fabrication et des finitions de surface. Chez PTSMAKE, nous contrôlons étroitement les tolérances afin de réduire cette incertitude. Mais celle-ci ne peut jamais être totalement éliminée. Un facteur de sécurité plus élevé permet de tenir compte de ces inconnues.

| Facteur | Influence sur le facteur de sécurité (FS) |

|---|---|

| Haute criticité | Augmentation SF |

| Chargement dynamique | Augmentation SF |

| Incertitude élevée | Augmentation SF |

| Des conditions bien définies | Diminution SF |

Dans la conception de l'emmanchement, les facteurs de sécurité sont catégorisés pour la résistance du matériau et la transmission de la charge. Le choix final est une décision prudente basée sur la criticité de l'application, le type de charge et les incertitudes de la conception afin de garantir à la fois la sécurité et la performance.

Quels sont les ajustements de calcul nécessaires pour les ajustements à la presse coniques ?

Lorsqu'il s'agit d'ajustements coniques à la presse, il faut changer d'optique. Contrairement aux ajustements cylindriques, la clé ne réside pas uniquement dans les diamètres initiaux.

Le facteur critique devient la distance d'assemblage axial. Cette distance contrôle directement l'interférence finale et la force de maintien. Une petite modification de la position axiale entraîne une modification importante de la pression.

Pilotes à ajustement cylindrique ou conique

Le calcul d'un ajustement serré correct pour les conceptions coniques est fondamentalement différent.

| Type d'ajustement | Moteur de calcul primaire |

|---|---|

| Ajustement cylindrique | Diamètres des composants |

| Coupe fuselée | Distance d'assemblage axial |

Cette distinction est cruciale pour les processus de conception et d'assemblage. Elle nécessite une approche différente pour obtenir de manière fiable la force de maintien souhaitée.

L'ajustement principal vient de la compréhension de la géométrie du cône. L'angle du cône agit comme un amplificateur mécanique. Pour chaque unité de distance axiale à laquelle les pièces sont pressées l'une contre l'autre, le rayon de la partie intérieure augmente effectivement.

Cette expansion contrôlée crée l'interférence. C'est pourquoi le calcul de l'ajustement serré repose sur une formule simple. Elle relie l'angle de conicité, l'engagement axial et l'interférence radiale qui en résulte.

De la poussée axiale à la pression radiale

Pensez-y comme à un coin. Plus vous poussez l'arbre axialement, plus il élargit le moyeu radialement. Ce processus se poursuit jusqu'à ce que l'interférence souhaitée soit atteinte.

C'est pourquoi un contrôle précis pendant l'assemblage est vital. Chez PTSMAKE, nous concevons souvent des montages personnalisés. Ces montages permettent de s'assurer que la distance d'enfoncement axial est exacte, ce qui garantit des performances prévisibles. La capacité du matériau à subir déformation élastique12 sans rendement est un facteur clé dans ce processus.

Force d'assemblage vs. interférence finale

La force nécessaire à l'assemblage peut également être contrôlée. Elle fournit un indicateur en temps réel de l'interférence générée.

| Engagement axial | Brouillage résultant (exemple) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Cette relation directe permet de contrôler le processus, mais elle implique également que la précision de l'assemblage est primordiale.

Dans les ajustements à la presse coniques, les calculs passent des dimensions statiques à la variable dynamique de la distance d'assemblage axiale. Cette distance, combinée à l'angle de conicité, détermine l'interférence finale et la capacité de maintien de l'assemblage. C'est la principale différence avec les ajustements cylindriques.

Comment calculer la force d'emmanchement pour l'assemblage ?

Le calcul de la force d'emmanchement se résume à une formule fondamentale. Elle nous aide à prévoir la force nécessaire pour un assemblage réussi. Cela permet d'éviter d'endommager les composants et de garantir un ajustement sûr.

La formule de base est la suivante :

Force (F) = Pression (P) × Surface (A) × Coefficient de frottement (μ)

Voici une ventilation simple de chaque élément :

| Variable | Description |

|---|---|

| F | La force d'enfoncement finale requise. |

| P | La pression de contact entre les deux pièces. |

| A | La surface où les pièces sont en contact. |

| μ | Le coefficient de frottement entre les matériaux. |

Ce calcul d'ajustement serré est le point de départ de toute conception d'ajustement serré.

Bien que la formule semble simple, sa précision dépend de la définition correcte de ses variables. Examinons de plus près l'aire et le coefficient de frottement.

Calcul de la surface de contact (A)

Dans la plupart des applications d'emmanchement impliquant des arbres et des trous, les pièces sont cylindriques. Le calcul de la surface de contact est simple.

Vous utilisez cette formule :

A = π × d × L

Ici, "d" est le diamètre nominal de l'arbre ou du trou, et "L" est la longueur d'engagement.

Sélection du coefficient de frottement (μ)

C'est souvent la partie la plus délicate. Le coefficient de frottement n'est pas une constante. Il dépend des matériaux, de l'état de surface et de l'utilisation ou non d'un lubrifiant.

Pour l'emmanchement initial, vous devez utiliser le coefficient de frottement statique13. Cette valeur est toujours supérieure à la friction cinétique (en mouvement). Elle représente la force nécessaire pour amorcer le mouvement. Le choix d'une valeur erronée peut entraîner des erreurs importantes.

Voici quelques valeurs typiques que nous utilisons comme point de départ chez PTSMAKE.

| Combinaison de matériaux | Coefficient de frottement (μ) - sec |

|---|---|

| Acier sur acier | 0.4 - 0.8 |

| Aluminium sur acier | 0.3 - 0.6 |

| Laiton sur acier | 0.3 - 0.5 |

Vérifiez toujours ces valeurs pour vos matériaux et conditions de surface spécifiques.

En résumé, la formule de la force d'emmanchement est votre guide. Cependant, sa précision dépend entièrement des calculs précis de la surface de contact et d'un coefficient de frottement soigneusement sélectionné. Il est essentiel que ces détails soient corrects pour que l'assemblage soit réussi.

Comment calculer la température requise pour l'assemblage thermique ?

Le calcul de la température requise est une étape cruciale. Elle garantit la réussite de l'assemblage thermique sans endommager les composants. Le processus repose sur une formule de base.

Cette formule nous aide à déterminer le changement de température exact (ΔT) nécessaire.

La formule de base

L'équation fondamentale est simple :

ΔT = (espace libre requis + interférence maximale) / (diamètre × coefficient de dilatation thermique)

Cette équation est la base d'un calcul précis de l'ajustement à la presse.

Comprendre les variables

Chaque variable de la formule joue un rôle essentiel. Détaillons-les.

| Variable | Description |

|---|---|

| ΔT | Le changement de température requis. |

| Habilitation requise | Le petit espace nécessaire pour faciliter l'assemblage. |

| Interférence maximale | Le chevauchement maximal prévu entre les pièces. |

| Diamètre | Le diamètre nominal de la surface du raccord. |

| Coefficient de dilatation (α) | La tendance du matériau à se dilater lorsqu'il est chauffé. |

Il est essentiel que ces valeurs soient correctes pour garantir la précision.

Voyons maintenant plus en détail l'application pratique de cette formule. Il ne s'agit pas seulement d'introduire des chiffres. La qualité des données saisies influe directement sur le résultat. Une simple erreur peut entraîner l'échec de l'assemblage.

Se concentrer sur le matériel du carrefour

Il est essentiel de toujours utiliser les propriétés des matériaux de la pièce à chauffer. Dans la plupart des cas, il s'agit de la partie extérieure ou du moyeu. Le moyeu est le composant qui doit se dilater pour accepter la partie intérieure, ou l'arbre.

Par conséquent, le Coefficient de dilatation thermique14 utilisé dans votre calcul doit être celui du matériau du moyeu. L'utilisation du coefficient de l'arbre est une erreur fréquente. Elle vous donnera une température incorrecte, ce qui peut entraîner un mauvais ajustement ou un endommagement des composants.

La précision des données est essentielle

Il est primordial d'obtenir des données précises sur les matériaux. Les fiches techniques des matériaux sont votre meilleur ami dans ce domaine. Chez PTSMAKE, nous vérifions toujours ces valeurs. De petites variations dans les alliages peuvent modifier les propriétés d'expansion de manière significative.

Pensez à ces matériaux courants :

| Matériau | Coefficient typique (α) par °C |

|---|---|

| Acier | ~12 x 10-⁶ |

| Aluminium | ~23 x 10-⁶ |

| Laiton | ~19 x 10-⁶ |

Comme vous pouvez le constater, l'aluminium se dilate presque deux fois plus que l'acier pour le même changement de température. C'est la raison pour laquelle il est si important d'utiliser la bonne valeur pour le calcul de l'ajustement à la presse. Veillez toujours à ce que vos unités soient cohérentes dans la formule.

La formule de l'assemblage thermique est simple, mais son succès dépend de données précises. Utilisez toujours les propriétés matérielles du moyeu pour le calcul, car c'est la pièce qui est chauffée. Des données précises garantissent un assemblage fiable et sûr de vos composants.

Comment créer une feuille de calcul pour les ajustements de presse ?

L'élaboration d'une feuille de calcul fiable pour le calcul de l'emboutissage est une question de structure. Vous devez définir clairement vos entrées et vos sorties. Cela garantit la précision et la reproductibilité de vos calculs.

Le processus commence par la collecte des données essentielles. Il s'agit notamment des dimensions de la pièce et des caractéristiques du matériau. Vos résultats révèleront ensuite les performances de l'ajustement.

Principaux apports

Voici les éléments essentiels dont vous aurez besoin :

| Catégorie d'entrée | Points de données spécifiques |

|---|---|

| Géométrie | Diamètre de l'arbre, diamètre intérieur/extérieur du moyeu |

| Tolérances | Grades de tolérance des arbres et des moyeux (par exemple, h6, H7) |

| Matériau | Module d'Young, coefficient de Poisson, limite d'élasticité |

| Assemblée | Coefficient de frottement, longueur d'engagement |

Résultats essentiels

Ce sont les résultats que votre tableur doit calculer :

| Catégorie de sortie | Calculs spécifiques |

|---|---|

| Interférence | Interférence minimale et maximale |

| Pression | Pression de contact à l'interface |

| Contraintes | Contraintes dans le moyeu et l'arbre (tangentielles, radiales) |

| Les forces | Force axiale pour l'assemblage/désassemblage |

| Sécurité | Facteurs de sécurité pour le moyeu et l'arbre |

Une feuille de calcul bien organisée suit un cheminement logique. C'est la clé d'un calcul d'emboutissage réussi. Elle permet d'éviter les erreurs et rend l'outil facile à vérifier et à comprendre. Chez PTSMAKE, nous utilisons cette approche structurée dans nos projets. Elle nous permet de garantir la précision dès le départ.

Séquence de calcul

Tout d'abord, votre tableur doit déterminer la plage d'interférence. Utilisez les diamètres nominaux et les tolérances spécifiées. Vous obtiendrez ainsi les valeurs minimales et maximales d'interférence possibles.

Il faut ensuite utiliser ces valeurs d'interférence pour calculer la pression de contact. C'est là que les propriétés des matériaux, comme le module d'Young, entrent en jeu. Cette pression est la base de tous les calculs de contraintes ultérieurs.

De la pression à la sécurité

Une fois que vous avez la pression, vous pouvez calculer les contraintes à l'intérieur du moyeu et de l'arbre. L'objectif est de s'assurer qu'aucune pièce ne cède pendant ou après l'assemblage. Nous vérifions cela par rapport à la limite d'élasticité du matériau.

Cette analyse permet de déterminer les Contrainte de Von Mises15un facteur critique pour prédire la défaillance. Enfin, vous pouvez calculer la force d'assemblage axiale requise et, surtout, les facteurs de sécurité.

Voici le cheminement logique :

| Étape | Calcul | Dépend de |

|---|---|---|

| 1 | Min/Max Interférence | Diamètres, tolérances |

| 2 | Pression de contact | Interférence, propriétés des matériaux, géométrie |

| 3 | Contraintes (moyeu et arbre) | Pression, géométrie |

| 4 | Force axiale | Pression, frottement, longueur d'engagement |

| 5 | Facteur de sécurité | Contraintes calculées, limite d'élasticité du matériau |

Une feuille de calcul structurée est essentielle. Elle nécessite des données d'entrée clairement définies, telles que les dimensions et les propriétés des matériaux. Les formules logiques génèrent ensuite des résultats critiques, notamment les interférences, les contraintes et les facteurs de sécurité, garantissant ainsi une conception fiable de l'emmanchement.

Comment sélectionner un ajustement ISO approprié (par exemple, H7/p6 ou H7/u6) ?

Le choix entre des combinaisons telles que H7/p6 et H7/u6 nécessite un plan clair. Il ne s'agit pas seulement de chiffres sur un tableau. Il s'agit de savoir comment la pièce fonctionne dans le monde réel.

J'ai mis au point un cadre simple pour guider ce choix. Il permet d'équilibrer les besoins en matière de performances et les limites pratiques.

Cette approche permet d'éviter des erreurs coûteuses. Elle permet de s'assurer que le produit sélectionné répond à toutes les exigences de l'application. Décortiquons les principaux facteurs de décision.

Facteurs clés de décision

Une approche structurée simplifie la sélection. Nous pouvons la diviser en quatre domaines principaux. Chacun d'entre eux aborde un aspect critique de la fonction et de la fabricabilité de l'assemblage.

| Facteur | Question clé |

|---|---|

| Couple | Quelle force de rotation doit-il supporter ? |

| Démontage | Faudra-t-il un jour le démonter ? |

| Matériau | Comment les matériaux choisis réagiront-ils à la force ? |

| Fabrication | Mon partenaire peut-il produire ces tolérances de manière fiable ? |

Approfondissons chacun de ces facteurs. Cela vous aidera à prendre une décision plus éclairée pour votre application spécifique.

Un examen plus approfondi du cadre

Besoins en transmission de couple

La quantité de couple qu'un assemblage doit supporter est critique. Un couple plus élevé signifie généralement qu'il faut plus d'interférences. C'est là qu'un ajustement tel que H7/u6 excelle par rapport à H7/p6. Un calcul détaillé de l'ajustement à la presse est essentiel pour s'assurer que le joint ne glissera pas sous la charge.

Démontage et entretien

Pensez au cycle de vie du produit. Aurez-vous un jour besoin d'entretenir ou de remplacer des composants ? Un raccord H7/p6 peut souvent être démonté avec force. En revanche, un assemblage H7/u6 est considéré comme presque permanent. L'interférence élevée entraîne souvent l'endommagement des composants lors du démontage.

Propriétés matérielles Matière

Les matériaux se comportent différemment sous pression. Un arbre en acier pressé dans un moyeu en aluminium doit faire l'objet d'une attention particulière. La pression interne crée des Contrainte de l'arceau16 dans le moyeu, ce qui pourrait le faire céder ou le fissurer s'il n'est pas correctement conçu. D'après les résultats de nos essais, la combinaison des matériaux est une variable clé.

Capacités de production

Enfin, tenez compte de votre partenaire de fabrication. Il n'est pas facile d'obtenir des tolérances serrées pour les ajustements serrés. Un trou H7 et un arbre p6 ou u6 exigent des machines de haute précision. Chez PTSMAKE, nous produisons régulièrement des pièces qui répondent à ces spécifications exactes.

| Fonctionnalité | H7/p6 | H7/u6 |

|---|---|---|

| Capacité de couple | Moyen | Élevée à très élevée |

| Démontage | Possible, avec force | De difficile à impossible |

| Stress typique | Modéré | Haut |

| Fabrication | Exigeant | Très exigeant |

Le choix de la bonne adaptation ISO implique une approche équilibrée. Vous devez tenir compte des exigences de couple, des besoins de démontage, des propriétés des matériaux et de la précision de fabrication de votre fournisseur. Ce cadre fournit une méthode structurée pour évaluer ces compromis critiques en vue d'une conception réussie.

Quand un ajustement à la presse est-il préférable à une rainure de clavette ou à une cannelure ?

Le choix de la méthode d'assemblage d'un arbre et d'un moyeu est essentiel. Il a un impact sur les performances et les coûts. Chaque méthode - ajustement serré, rainure de clavette et cannelure - a sa place.

Votre décision dépend de plusieurs facteurs clés. Il s'agit notamment des besoins en couple, de la vitesse et du budget. Voyons quelles sont les principales différences.

Capacité de couple et coût

Les cannelures offrent généralement la capacité de couple la plus élevée. Les rainures de clavette constituent une solution intermédiaire fiable et rentable. Les ajustements à la presse sont excellents mais dépendent fortement de la précision de l'ajustement. calcul de l'ajustement à la presse.

Voici une comparaison simple :

| Fonctionnalité | Press Fit | Voie d'accès | Spline |

|---|---|---|---|

| Capacité de couple | Bon à excellent | Modéré | Excellent |

| Coût relatif | Faible à modéré | Faible | Haut |

| Assemblée | Nécessite de la force | Simple | Simple |

Ce tableau offre une vue d'ensemble rapide pour les premières réflexions sur la conception.

Examinons plus en détail les compromis techniques. Le meilleur choix n'est pas toujours une question de puissance brute ou de prix le plus bas. Il s'agit d'adapter le produit à l'application.

Equilibrage et applications à grande vitesse

Pour les pièces tournantes à grande vitesse, l'équilibre est primordial. Les ajustements à la presse sont intrinsèquement concentriques et équilibrés. Ils créent une connexion lisse et uniforme.

En enlevant de la matière, les rainures de clavette créent un déséquilibre. Ce déséquilibre peut entraîner des vibrations importantes à grande vitesse. Les cannelures offrent un meilleur équilibre que les rainures de clavette, mais ne sont pas aussi parfaites qu'un ajustement serré.

Concentration des contraintes et contrecoup

L'un des principaux inconvénients des rainures de clavette est la concentration des contraintes. Les angles aigus de la rainure de clavette peuvent devenir des points de rupture sous charge. Les ajustements à la presse répartissent la charge uniformément sur toute la circonférence. Cela minimise les points de contrainte. Cependant, ils introduisent contrainte de cerclage17 dans le moyeu, ce qui nécessite une conception minutieuse.

Le jeu est un autre facteur. Les rainures de clavette et les cannelures peuvent s'user avec le temps, ce qui introduit un jeu. Ce phénomène est inacceptable dans le domaine de la commande de mouvement de précision. Un ajustement serré correctement exécuté ne présente aucun jeu.

Chez PTSMAKE, nous guidons quotidiennement nos clients dans ces choix. Nous constatons que pour la robotique de haute précision et à grande vitesse, les ajustements à la presse sont souvent supérieurs.

| Critère | Press Fit | Voie d'accès | Spline |

|---|---|---|---|

| Équilibre à grande vitesse | Excellent | Pauvre | Bon |

| Concentration du stress | Faible (distribué) | Haut (aux angles) | Modéré |

| Retour de flamme | Zéro | Susceptible de se développer | Minime (au début) |

Chaque type de joint présente des défis techniques uniques. Les ajustements à la presse offrent un équilibre supérieur et aucun jeu, ce qui est idéal pour les tâches de précision. Les rainures de clavette sont simples et bon marché, tandis que les cannelures assurent la transmission du couple le plus élevé. Le choix final dépend entièrement des exigences spécifiques de votre application.

Comment concevoir un ajustement serré qui doit être démonté et remonté à plusieurs reprises ?

Concevoir un emboîtage pour une utilisation répétée est un défi unique. Les presses d'ajustage standard se dégradent souvent à chaque cycle. Cela entraîne une perte de force de maintien.

Les principaux ennemis sont l'usure de surface et la fatigue des matériaux. Il faut en tenir compte dès le départ.

Principaux ajustements de la conception

Pour garantir la longévité, nous nous concentrons sur quelques domaines clés. L'allègement des interférences est crucial. Nous spécifions également des matériaux plus durs. Ces changements permettent d'éviter une dégradation rapide. Un calcul correct de l'ajustement à la presse est essentiel à cet égard.

| Fonctionnalité | Standard Press Fit | Press Fit réutilisable |

|---|---|---|

| Interférence | Plus élevé | Plus léger |

| Matériaux | Dureté standard | Surfaces durcies |

| Lubrification | En option | Souvent recommandé |

| Assemblée | La force | Force / Hydraulique |

Cette approche permet de maintenir l'intégrité de l'articulation sur de nombreux cycles.

Atténuer l'usure et la fatigue

Lorsque des pièces sont pressées ensemble et séparées plusieurs fois, les surfaces souffrent. Cette contrainte constante provoque des dommages microscopiques qui s'accumulent au fil du temps. Il s'agit d'un problème courant que nous traitons dans nos projets à PTSMAKE.

Comprendre l'usure des surfaces

Chaque cycle d'assemblage et de désassemblage racle la matière des surfaces de contact. Cette usure réduit le diamètre effectif des pièces. Par conséquent, l'interférence et la force de maintien diminuent à chaque utilisation. Cela peut conduire à un phénomène connu sous le nom de corrosion de contact18 si des micro-mouvements se produisent.

Le rôle de la fatigue des matériaux

Les contraintes répétées de l'assemblage peuvent également entraîner une fatigue du matériau lui-même. La partie extérieure (moyeu) est étirée et la partie intérieure (arbre) est comprimée. Le cyclage de cette contrainte peut entraîner des fissures, en particulier dans les zones fortement sollicitées.

Solutions pratiques pour la réutilisation

Pour résoudre ces problèmes, nous mettons en œuvre des stratégies de conception spécifiques.

Interférences avec les briquets

Une interférence plus légère réduit la tension sur les matériaux. Elle minimise également l'action de raclage lors de l'assemblage. Ce simple changement prolonge considérablement la durée de vie de la connexion.

Matériaux trempés et traitements de surface

L'utilisation de matériaux d'une grande dureté est essentielle. Les surfaces plus dures résistent beaucoup mieux à l'usure.

| Matériau/Traitement | Bénéfice |

|---|---|

| Acier trempé | Résiste à l'abrasion et à la déformation. |

| Nitruration | Crée un étui à surface très dure. |

| Trempe par induction | Localise la dureté dans des zones spécifiques. |

Méthodes d'assemblage avancées

Pour les applications de haute précision, nous utilisons parfois des outils à assistance hydraulique. Ces outils dilatent légèrement le moyeu, ce qui permet d'insérer l'arbre avec un minimum de force. L'usure liée à l'assemblage est ainsi pratiquement éliminée.

La conception d'un raccord à sertir réutilisable nécessite une attention particulière à l'usure, à la fatigue et aux méthodes d'assemblage. Des interférences plus légères, des matériaux durcis et des techniques d'assemblage réfléchies sont essentiels pour créer une connexion durable et pérenne.

Quand décidez-vous qu'un ajustement serré n'est pas la bonne solution technique ?

L'ajustement serré est un outil puissant, mais ce n'est pas une solution universelle. Connaître ses limites est la clé d'une ingénierie robuste. Il faut savoir reconnaître quand une autre méthode est préférable.

Pour ce faire, il faut aller au-delà d'un simple calcul d'ajustement serré. Nous devons prendre en compte l'ensemble du système.

Des scénarios qui incitent à la prudence

Tenez compte de ces signaux d'alarme. Ils indiquent souvent que l'ajustement serré n'est pas le bon choix pour votre application. Les ignorer peut conduire à l'échec.

| Scénario à haut risque | Préoccupation première |

|---|---|

| Cyclage thermique extrême | Perte d'ajustement des interférences |

| Charges de choc très élevées | Glissement soudain d'un composant |

| Matériaux fragiles | Fracture lors de l'assemblage |

| Alignement angulaire précis | Instabilité rotationnelle |

La reconnaissance de ces limites permet d'éviter des erreurs de conception coûteuses.

Définir les frontières technologiques

Mon expérience chez PTSMAKE m'a permis de constater les points forts et les points faibles des presses d'assemblage. La limite est souvent définie par l'environnement d'exploitation et les propriétés des matériaux. Décortiquons les limites spécifiques.

Cyclage thermique extrême

Lorsque les composants subissent de fortes variations de température, les matériaux se dilatent et se contractent. Si l'arbre et le moyeu ont des coefficients de dilatation thermique différents, l'interférence que vous avez soigneusement calculée peut s'évanouir. Un arbre en acier dans un moyeu en aluminium est un exemple classique. À haute température, l'aluminium se dilate davantage, ce qui desserre le joint.

Nécessité d'un alignement angulaire précis

Un ajustement serré standard repose uniquement sur la friction. Il ne peut pas garantir une orientation rotative précise entre deux pièces. Si vos composants doivent conserver un angle spécifique l'un par rapport à l'autre, l'ajustement serré est un mauvais choix en l'absence d'une caractéristique secondaire telle qu'une rainure de clavette, une cannelure ou une goupille.

Charges de choc ou de vibration très élevées

Le frottement statique maintient l'ajustement serré. Cependant, un choc soudain et important peut momentanément surmonter ce frottement. Les composants peuvent alors glisser, voire se désassembler complètement. La fiabilité de l'assemblage en cas d'impact devient imprévisible.

Matériaux sujets à la rupture

Certains matériaux, comme les céramiques, les aciers à outils trempés ou la fonte, sont très résistants mais fragiles. Les fortes contraintes de traction créées lors d'un assemblage par pression peuvent facilement les fissurer. Cela conduit à une fracture fragile19 soit lors de l'assemblage, soit ultérieurement en service.

Les ajustements à la presse ne conviennent pas pour les cycles thermiques extrêmes, les charges de choc élevées ou lorsqu'un alignement angulaire précis est essentiel. Leur utilisation avec des matériaux fragiles risque également d'entraîner une défaillance catastrophique, ce qui rend nécessaire le recours à d'autres méthodes d'assemblage dans ces scénarios exigeants.

Maîtriser le calcul de l'ajustement à la presse grâce à l'expertise de PTSMAKE

Vous êtes prêt à réaliser des calculs d'ajustement à la presse sans faille et à obtenir des composants de précision de qualité supérieure ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et détaillé - assurez-vous que votre prochain projet d'usinage CNC ou de moulage par injection réponde aux normes les plus strictes. Faites appel à nous pour la fiabilité, la qualité et l'assistance technique inégalée, du prototype à la production !

Découvrez comment cette pression est calculée pour garantir la solidité, la durabilité et la fiabilité de votre assemblage pour l'application à laquelle il est destiné. ↩

Comprendre le comportement des matériaux sous contrainte pour améliorer vos choix de conception et les performances de vos assemblages. ↩

Découvrez comment la capacité d'un matériau à se déformer et à reprendre sa forme influe sur la résistance de l'assemblage et les points de rupture. ↩

Apprenez comment cette contrainte critique influe sur vos choix de conception et de matériaux pour un assemblage durable. ↩

Comprendre comment les tolérances des pièces individuelles s'accumulent dans un assemblage final. ↩

Découvrez comment les matériaux changent de forme de façon permanente sous l'effet d'une charge. ↩

Comprendre comment cette usure de l'adhésif se produit et comment l'atténuer lors de l'assemblage. ↩

Comprenez ce concept clé pour maîtriser le système d'ajustement ISO et améliorer vos conceptions. ↩

Découvrez comment ce phénomène crée des tensions internes qui peuvent compromettre l'intégrité de votre assemblage. ↩

Découvrez comment cette contrainte circonférentielle influe sur l'intégrité structurelle et la conception des appareils à pression et des tuyaux. ↩

Explorez ce concept pour mieux comprendre les pressions d'interface dans les ajustements de presse. ↩

Découvrez comment les propriétés des matériaux influencent la résistance et la fiabilité de vos conceptions d'emboîtement conique. ↩

Découvrez comment le frottement statique influe sur la force initiale requise dans le calcul de l'ajustement à la presse. ↩

Découvrez comment les différents matériaux se dilatent sous l'effet de la chaleur, un facteur essentiel pour la réussite de votre projet. ↩

Découvrez comment ce critère permet de prédire la défaillance d'un matériau soumis à des charges complexes, pour des conceptions plus sûres. ↩

Comprenez comment les forces internes affectent votre assemblage afin de prévenir les défaillances matérielles et d'assurer une fiabilité à long terme. ↩

Comprenez l'impact de cette contrainte circonférentielle sur l'intégrité de votre conception et le choix des matériaux. ↩

Découvrez comment ce type d'usure peut compromettre l'intégrité de votre assemblage. ↩

Comprenez ce mode de défaillance pour éviter les fissures inattendues et garantir l'intégrité de vos assemblages. ↩