Les ingénieurs savent que les tolérances de filetage sont importantes, mais la plupart d'entre eux ont du mal à choisir les bonnes spécifications. Les mauvais choix entraînent des échecs d'assemblage, des retards de production et des retouches coûteuses qui auraient pu être évités grâce à une bonne compréhension.

Les tolérances de filetage définissent les limites dimensionnelles acceptables pour les fixations filetées, garantissant un ajustement et un fonctionnement corrects entre les pièces assemblées tout en tenant compte des variations de fabrication. Elles précisent l'écart acceptable par rapport aux dimensions nominales pour assurer la fiabilité de l'assemblage.

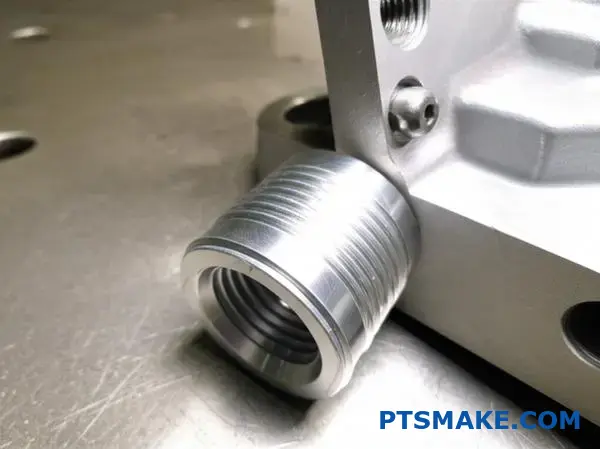

Tout au long de mon travail à PTSMAKE, j'ai vu des projets réussir ou échouer sur la base de décisions concernant les tolérances de filetage. Ce guide décompose le monde complexe des tolérances de filetage en connaissances pratiques que vous pouvez appliquer immédiatement à vos projets.

Quel problème la tolérance au fil résout-elle fondamentalement ?

Vous êtes-vous déjà demandé pourquoi nous ne pouvons pas fabriquer un fil parfait ? Dans le domaine de la fabrication, la perfection n'est pas le but recherché. En réalité, les variations sont inévitables.

Le défi de la cohérence

Il n'y a jamais deux pièces vraiment identiques. Il existe toujours de minuscules différences entre elles. C'est là que le concept de tolérance du filetage devient crucial.

Un cadre pour la fonction

La tolérance du filetage offre une solution intelligente. Elle crée une plage acceptable, et non un seul point parfait. Cela permet de s'assurer que les pièces fabriquées à des moments différents, ou même par des fournisseurs différents, s'emboîtent parfaitement.

| Concept | Monde idéal | Le monde réel |

|---|---|---|

| Fabrication | Reproduction parfaite | Une variation inévitable |

| Assemblée | Toujours adapté | Exige de la tolérance |

Le premier principe : La variation est inévitable

Commençons par une vérité élémentaire. Chaque processus de fabrication présente une variabilité inhérente. De l'usinage CNC au moulage par injection, les petits écarts font partie de la vie. C'est le premier principe que nous devons accepter.

D'où vient la variation ?

Ces minuscules imperfections proviennent de sources multiples. Pensez à l'usure des machines-outils au cours d'un long cycle de production. Ou encore les légères différences entre les lots de matières premières. Même les changements de température dans l'usine peuvent affecter la taille finale d'une pièce. Le maintien de la qualité stabilité dimensionnelle1 est une préoccupation constante.

| Source de variation | Exemple | Effet sur le fil |

|---|---|---|

| Machine | Usure des outils | Dérive du pas ou du diamètre |

| Matériau | Variation de la dureté | Modifications de l'état de surface |

| Environnement | Température | Expansion/contraction des pièces |

| Opérateur | Différences de configuration | Point de départ incohérent |

Sans système de gestion, l'assemblage serait un cauchemar. Un boulon fabriqué le matin pourrait ne pas s'adapter à un écrou produit l'après-midi.

La solution de base : L'interchangeabilité

C'est le problème fondamental que résout la tolérance du filet. Elle établit une "zone d'acceptation" claire pour les dimensions d'un filet. Tant qu'une pièce se situe dans cette plage spécifiée, elle fonctionnera correctement. Ce principe permet une production de masse fiable. Il garantit l'interchangeabilité des composants, ce qui assure un assemblage sans faille pour les projets que nous traitons chez PTSMAKE.

En bref, la variation de la fabrication est une réalité constante. La tolérance de filetage est le système essentiel qui gère cette variation, garantissant que les pièces sont interchangeables et s'assemblent correctement, ce qui est le fondement d'une production moderne et évolutive.

Pourquoi le diamètre primitif est-il la dimension la plus critique du filetage ?

Le diamètre primitif est le véritable cœur d'un raccord fileté. Il ne s'agit pas seulement d'une mesure ; il détermine la qualité de l'accouplement de deux pièces et leurs performances sous charge.

Il s'agit du point de contact effectif. C'est là que le vrai travail se fait.

La zone de contact

Les diamètres majeur et mineur concernent les limites. Mais le diamètre primitif contrôle le contact direct entre les flancs de la surface. Ce contact détermine la qualité de l'ajustement.

Un bon contact assure la force et la stabilité. Un mauvais contact conduit à l'échec.

Comparaison des rôles des diamètres

| Diamètre Type | Fonction principale | Impact sur la connexion |

|---|---|---|

| Diamètre principal | Définit la limite extérieure. | Permet de dégager l'espace pour l'assemblage. |

| Diamètre mineur | Définit la limite la plus intérieure. | Prévient les interférences à la racine. |

| Diamètre du pas | Contrôle l'engagement de flanc à flanc. | Détermine l'ajustement, la résistance et la répartition de la charge. |

La mécanique des fils d'accouplement

Bien que les diamètres majeurs et mineurs soient importants, ils permettent avant tout d'assurer le dégagement. Le diamètre principal d'un filetage extérieur doit dégager le diamètre secondaire d'un filetage intérieur, et vice versa. Ils créent l'espace nécessaire pour que les filets puissent s'assembler sans se bloquer au niveau de leurs extrémités (crêtes) ou de leurs racines.

Cependant, ces surfaces ne sont pas conçues pour supporter la charge de traction primaire. Cette tâche critique incombe aux surfaces angulaires des flancs du filet.

L'engagement des flancs est essentiel

Le diamètre primitif régit directement l'engagement des flancs. Il s'agit d'un cylindre imaginaire qui traverse les filets au point où les largeurs du filet et de la rainure sont égales.

Lorsque les diamètres primitifs d'un boulon et d'un écrou correspondent parfaitement, leurs flancs s'appuient l'un sur l'autre de manière uniforme. La charge est ainsi répartie uniformément sur tous les filets engagés.

Un engagement correct maximise la résistance à la traction et au cisaillement de l'assemblage. Il empêche la concentration des contraintes sur un seul fil, ce qui est une cause fréquente de défaillance. Il permet également d'éviter des problèmes tels que galvaudage2.

Comment les tolérances affectent l'ajustement

C'est pourquoi la tolérance des filetages est presque entièrement axée sur le diamètre primitif. Dans nos projets à PTSMAKE, le contrôle de cette seule dimension est primordial pour créer des connexions fiables et reproductibles.

| Dimension Déviance | Problème résultant | Conséquence |

|---|---|---|

| Diamètre de pas trop important | Ajustement des interférences | L'assemblage est difficile ou impossible. |

| Diamètre de pas trop petit | Coupe ample, jeu excessif | Desserrage dû aux vibrations, réduction de la résistance. |

| Diamètre majeur/mineur Désactivé | Interférence crête/racine | Reliure mineure, mais moins critique pour la solidité. |

Ce contrôle précis est ce qui différencie une connexion de haute performance d'une connexion qui se brisera sous la contrainte.

Le contrôle du diamètre primitif sur le contact des flancs en fait la dimension la plus cruciale pour l'ajustement, la résistance et la fiabilité globale d'un filetage. Les diamètres majeur et mineur assurent le jeu, mais le diamètre de pas garantit que la connexion peut effectivement remplir sa fonction sous charge.

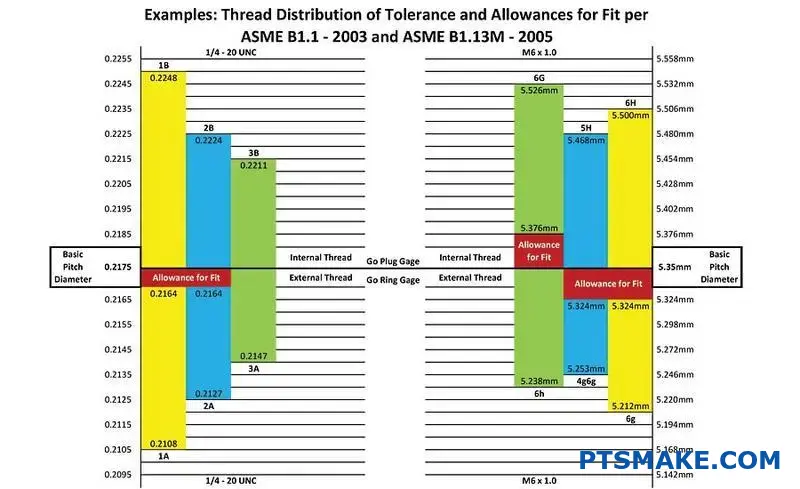

Que représentent les classes de tolérance des fils comme 6g/6H ?

Imaginez une classe de tolérance aux threads sous la forme d'un simple code. Ce code comporte deux parties : un chiffre et une lettre. Chaque partie nous donne des instructions spécifiques pour la fabrication.

Le numéro : Niveau de tolérance

Le chiffre indique le degré de tolérance. Un chiffre inférieur signifie une tolérance plus étroite et plus précise. Un chiffre plus élevé permet une plus grande variation.

Pour la plupart des applications standard, le grade 6 est le meilleur choix. Elle offre un bon équilibre entre les performances et le coût de fabrication.

| Tolérance Grade | Niveau de précision | Cas d'utilisation courante |

|---|---|---|

| 4 | Très élevé | Aérospatiale, instruments de précision |

| 6 | Moyen (Standard) | Ingénierie générale, automobile |

| 8 | Grossier | Fixations non critiques |

La lettre : Écart fondamental

La lettre définit le point de départ de la zone de tolérance. Elle nous indique la distance qui sépare le fil de sa taille théorique de base. C'est ce qu'on appelle l'écart fondamental.

Les lettres minuscules (comme "g") correspondent aux filetages extérieurs (boulons). Les lettres majuscules (comme 'H') correspondent aux filetages intérieurs (écrous).

La compréhension de ce code est essentielle à la réussite de l'accouplement des pièces. Chez PTSMAKE, nous constatons qu'une bonne tolérance du filetage dès le départ permet d'éviter des problèmes d'assemblage coûteux. Il s'agit d'un détail fondamental pour une conception mécanique fiable.

Comment le niveau et l'écart créent l'adéquation

Le chiffre et la lettre fonctionnent ensemble. Ils définissent l'ajustement final entre un boulon et un écrou. Le grade (nombre) fixe la taille de la fenêtre de variation, tandis que l'écart (lettre) positionne cette fenêtre.

Par exemple, la position "g" pour les boulons offre une tolérance. Cela signifie qu'il y a un espace garanti entre le plus gros boulon possible et le plus petit écrou possible. Cela permet de s'assurer que les pièces s'assemblent facilement sans interférence.

Le écart fondamental3 est essentielle pour l'interchangeabilité.

En revanche, la position "h" n'a pas de marge de manœuvre. La taille maximale du boulon est la même que la taille de base. Cela peut créer un ajustement plus serré.

Combinaisons courantes et leur signification

Ce système permet différents types d'ajustement. Vous pouvez spécifier un ajustement lâche pour un assemblage rapide ou un ajustement serré pour un alignement de précision.

| Combinaison | Filetage extérieur | Filetage interne | Ajustement du résultat |

|---|---|---|---|

| 6g/6H | 6g (allocation) | 6H (pas d'allocation) | Ajustement de l'espace libre standard |

| 6h/6H | 6h (pas d'allocation) | 6H (pas d'allocation) | Transition/Snug Fit |

| 4h/5H | 4h (plus serré) | 5H (plus serré) | Ajustement serré de précision |

Dans le cadre de projets antérieurs, le choix de la bonne combinaison s'est avéré crucial. Nous aidons les clients à choisir une classe qui assure la fonctionnalité sans sur-ingénierie, ce qui peut augmenter les coûts inutilement.

En bref, le numéro de la classe de tolérance du filetage fixe le niveau de précision, tandis que la lettre positionne la zone de tolérance. Ensemble, ils définissent avec précision l'ajustement prévu entre les pièces à assembler, garantissant à la fois la fonctionnalité et la fabricabilité pour toute application donnée.

Pourquoi les ingénieurs doivent-ils s'appuyer sur des normes telles que l'ISO ou l'ASME ?

Les normes créent un langage universel pour les ingénieurs. Elles constituent un dictionnaire commun pour la conception et la fabrication. Elles garantissent que tout le monde parle le même langage technique.

Un schéma universel

Ce langage commun permet à un concepteur aux États-Unis de créer une pièce. Ensuite, un fabricant en Chine, comme nous chez PTSMAKE, peut la produire parfaitement. Il n'y a pas de place pour les erreurs d'interprétation.

Les éléments clés

Cette compréhension commune couvre tout. Elle porte sur les matériaux, les dimensions et les caractéristiques critiques. Cette précision élimine les conjectures et les erreurs coûteuses du processus.

| Aspect | Avec des normes | Sans normes |

|---|---|---|

| Communication | Clair et précis | Ambiguës et confuses |

| Interprétation | Universel | Subjectif et local |

| Résultats | Une qualité constante | Des résultats imprévisibles |

Voyons maintenant ce qui se passe lorsque ce langage fait défaut. Imaginez un monde où chaque entreprise a ses propres règles. Ce serait un véritable chaos, en particulier pour les chaînes d'approvisionnement mondiales.

Le chaos de l'absence de langue commune

Pensez à une simple vis M6. En l'absence de normes ISO ou ASME, le concept de "M6" pourrait signifier des dizaines de choses différentes. C'est pourquoi il est essentiel de disposer d'un système clair de tolérance des filetages.

Un monde de pièces dépareillées

Un boulon d'un fournisseur ne s'adapterait pas à un écrou d'un autre fournisseur. Les chaînes d'assemblage s'arrêteraient. Le principe même de la l'interchangeabilité4 disparaîtrait tout simplement. Il ne s'agit pas d'un simple inconvénient, mais d'une défaillance totale du système.

Dans le cadre de projets antérieurs de PTSMAKE, le fait de s'appuyer sur ces normes nous a permis de nous approvisionner en composants dans le monde entier pour le compte d'un client. Nous savions qu'un élément de fixation spécifié en Allemagne s'adapterait parfaitement à une pièce que nous avons usinée en Chine.

Effets d'entraînement sur l'industrie manufacturière

Sans normes, les coûts exploseraient. Nous aurions besoin d'outils et de gabarits uniques pour chaque conception exclusive d'un client. Les délais d'exécution passeraient de plusieurs semaines à plusieurs mois.

| Métrique | Avec des normes | Sans normes |

|---|---|---|

| Coûts d'outillage | Normalisé, inférieur | Personnalisé, Très élevé |

| Lead Times | Prévisible | Imprévisible, longue |

| Contrôle de la qualité | Simple | Complexe et coûteux |

| Approvisionnement mondial | Faisable | Impossible |

Cet environnement contrôlé est la raison pour laquelle les normes ne sont pas de simples lignes directrices ; elles sont le fondement de la fabrication moderne.

Les normes telles que l'ISO et l'ASME constituent un langage commun essentiel. Sans cela, la fabrication mondiale sombrerait dans le chaos. Les pièces interchangeables n'existeraient pas, ce qui entraînerait une flambée des coûts, des délais imprévisibles et une défaillance généralisée des produits, notamment en ce qui concerne des détails tels que la tolérance des filetages.

Dans la pratique, il convient d'opposer l'allocation à la tolérance.

Prenons une analogie simple. Imaginez que vous garez une voiture dans un garage. La porte du garage est le trou, et votre voiture est le puits.

L'écart délibéré

L'allocation est le intentionnel l'espace supplémentaire. Il s'agit de la différence entre la largeur de la porte et celle de votre voiture. Cet espace permet à votre voiture d'entrer dans la porte sans racler les parois.

L'erreur inévitable

La tolérance est le involontaire mais une erreur de fabrication acceptable. Votre voiture peut être plus large ou plus étroite de quelques millimètres que ce qui est indiqué sur la fiche technique. Il s'agit d'une variation de fabrication.

| Concept | Analogie | Description |

|---|---|---|

| Allocation | Espace supplémentaire | L'espace conçu pour un ajustement en douceur. |

| Tolérance | Variation de la taille | L'erreur autorisée dans la production. |

Comment ils se combinent pour définir l'adéquation

La tolérance et la surépaisseur ne sont pas indépendantes. Elles travaillent ensemble pour déterminer l'ajustement final des pièces assemblées. La surépaisseur fixe l'espace prévu, tandis que la tolérance définit la plage acceptable de cet espace.

Pensez-y de la manière suivante : la marge est votre cible et la tolérance est l'anneau qui l'entoure. Tant que les dimensions finales se situent à l'intérieur de cet anneau, la pièce est acceptable.

Limites de la taille

La combinaison de la taille de base d'une pièce, de sa surépaisseur et de sa tolérance crée les "limites de taille". Il s'agit des dimensions maximales et minimales qu'une pièce peut avoir tout en restant fonctionnelle. Il s'agit d'un concept essentiel, en particulier lorsqu'il s'agit d'ajustements précis tels que ceux que l'on trouve dans les Condition la moins matérielle5.

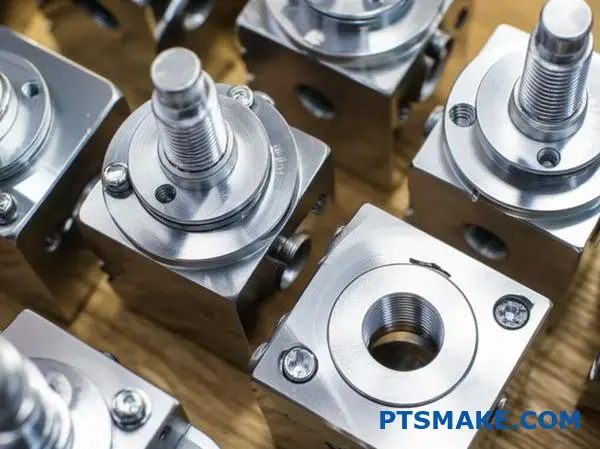

Dans notre travail à PTSMAKE, nous gérons ces limites avec soin. Par exemple, dans un projet impliquant des composants filetés, le contrôle de la tolérance du filetage est essentiel pour assurer une connexion sûre sans collage. Après quelques essais avec notre client, nous avons constaté qu'une tolérance légèrement plus serrée améliorait la fiabilité de l'assemblage de plus de 15%.

| Élément | Rôle dans l'ajustement |

|---|---|

| Taille de base | La dimension théorique et parfaite. |

| Allocation | Définit la distance minimale ou l'interférence maximale. |

| Tolérance | Définit la variation totale acceptable pour une pièce. |

Cette interaction détermine si vous obtenez un ajustement de dégagement, de transition ou d'interférence.

La tolérance est l'écart prévu pour l'ajustement des pièces. La tolérance est l'erreur de fabrication acceptable. Ensemble, elles définissent les limites dimensionnelles finales qui garantissent que les pièces s'assemblent et fonctionnent correctement, un principe que nous appliquons quotidiennement.

Comment les tolérances sur les diamètres majeurs et mineurs affectent-elles la fonction ?

Les diamètres majeurs et mineurs ont des fonctions très différentes. Leurs tolérances de filetage ne sont pas interchangeables. Ils sont conçus pour résoudre des problèmes fonctionnels distincts.

Rôle du grand diamant

La tolérance sur le diamètre principal d'un filetage extérieur régit principalement l'ajustement. Elle garantit que la vis peut pénétrer dans la pièce à assembler sans interférence. Elle fournit également la surface nécessaire à l'engagement correct de la clé.

Rôle du diamètre mineur

En revanche, la tolérance sur le petit diamètre d'un filetage intérieur est essentielle pour la résistance. Elle dicte la taille correcte du trou de taraudage et définit la capacité du matériau de base à résister à l'arrachement sous charge.

| Diamètre Type | Objectif principal | Préoccupation critique |

|---|---|---|

| Majeur (externe) | Assemblage et outillage | Risque d'interférence |

| Mineur (interne) | Résistance et taraudage | Échec partiel |

Les tolérances pour ces deux diamètres ne sont pas de simples chiffres ; ce sont des contrôles fonctionnels essentiels. Leur respect permet d'éviter les erreurs de fabrication et d'assemblage les plus courantes. Dans les projets antérieurs de PTSMAKE, cette distinction s'est avérée essentielle.

Diamètre principal : Contrôle des interférences et de l'adhérence

La principale fonction du diamètre principal est d'éviter les interférences. Si le diamètre principal d'une vis est à sa tolérance maximale, elle risque de ne pas pouvoir entrer dans un trou à sa tolérance minimale. Cela entraîne l'arrêt des chaînes de montage.

Il affecte également la façon dont les outils interagissent avec la fixation. Pour un boulon hexagonal, la dimension entre les méplats est un diamètre majeur. Une tolérance trop faible à ce niveau se traduit par une mauvaise adaptation de la clé, qui peut arrondir les angles et rendre impossible l'application d'un couple de serrage adéquat.

Diamètre mineur : Le cœur de la force

Le petit diamètre d'un écrou ou d'un trou taraudé constitue sa base. Cette dimension renseigne directement sur la taille du foret utilisé avant le taraudage. Si le trou est trop petit, le taraud se bloquera et se cassera.

Si le trou est trop grand, les filets résultants seront peu profonds et faibles. Cela réduit considérablement la résistance de l'assemblage. Le matériau au niveau du petit diamètre doit être suffisant pour supporter les charges prévues. Un mauvais contrôle à ce niveau peut introduire des zones de concentration de contraintes6qui est l'une des principales causes de défaillance des boulons.

| Erreur de tolérance | Problème fonctionnel résultant |

|---|---|

| Diamètre majeur trop important | Les pièces ne s'assemblent pas. |

| Diamètre principal trop petit | Mauvaise prise en main de l'outil, risque de glissement. |

| Diamètre mineur trop petit | Rupture du robinet lors de la fabrication. |

| Diamètre mineur trop grand | Des fils faibles qui s'effilochent facilement. |

La tolérance du diamètre principal contrôle l'ajustement externe, évitant les interférences d'assemblage et garantissant une bonne prise en main de l'outil. La tolérance du diamètre mineur est vitale pour les filetages intérieurs, car elle dicte la taille du foret du taraud et préserve la solidité de la pièce contre les défaillances.

Pourquoi la variation zéro des fils est-elle pratiquement impossible ?

D'un point de vue physique, la perfection est une illusion. Il n'est pas seulement difficile, mais impossible d'obtenir une variation nulle des filets. Chaque étape de la fabrication introduit de minuscules erreurs inévitables.

Ces variations découlent de limites physiques fondamentales. Nous devons tenir compte de la machine, de l'outil, du matériau et même des changements de température. Comprendre cela permet de fixer des objectifs réalistes en matière de tolérance des filets.

Voici une comparaison rapide entre l'objectif idéal et la réalité physique avec laquelle nous travaillons dans la fabrication de précision.

| Aspect | L'idéal (zéro variation) | La réalité |

|---|---|---|

| Processus | Parfaitement stable et reproductible | Micro-vibrations et déviations |

| Outillage | Des dimensions inchangées | S'use au fur et à mesure des utilisations |

| Matériau | Complètement uniforme | Contient des micro-impuretés |

| Environnement | Température constante | La chaleur provoque une dilatation |

La recherche d'un fil "parfait", qui n'existe pas, est non seulement peu pratique, mais aussi incroyablement coûteuse.

Les lois inflexibles de la physique

Voyons pourquoi ces variations constituent un élément fondamental du monde de la fabrication. Il ne s'agit pas d'un manque de compétences ou de technologie, mais de physique.

Limites des procédés de fabrication

Aucune machine n'est infiniment rigide. Même les machines CNC les plus perfectionnées présentent des vibrations et des déviations microscopiques pendant leur fonctionnement. Ces mouvements minuscules, presque incommensurables, se répercutent directement sur la pièce à usiner. Ils créent de minuscules écarts par rapport à la forme parfaite du filet. Le matériau comportement anisotrope7 Cela signifie également qu'il réagit différemment aux forces de coupe en fonction de l'orientation de son grain.

L'inévitable usure des outils

Un outil de coupe n'est affûté qu'avant sa première coupe. À chaque filetage qu'il effectue, le tranchant s'érode légèrement. Cette usure est progressive mais inexorable. Au fur et à mesure que l'outil s'émousse, les dimensions du fil qu'il produit changent.

Voici comment l'usure des outils peut affecter un lot de pièces :

| Numéro de pièce | État de l'outil | Diamètre primitif résultant |

|---|---|---|

| Partie #1 | Nouvel outil | En ligne de mire |

| Pièce #500 | Usure mineure | Légèrement plus grand |

| Partie #1000 | Usure modérée | Repousser la limite supérieure de tolérance |

Chez PTSMAKE, nous gérons cette situation grâce à un suivi strict de la durée de vie de l'outil et à des protocoles de remplacement afin de maintenir une tolérance de filetage constante.

La nature des matériaux

Les matières premières ne sont jamais parfaitement uniformes. Elles présentent des incohérences microscopiques, des variations de dureté et des contraintes internes. Lorsqu'un outil entame le matériau, ces imperfections le font réagir de manière légèrement imprévisible.

L'impact caché de la dilatation thermique

Le frottement de la coupe génère une chaleur importante. Cette chaleur entraîne une dilatation de l'outil et de la pièce. Une pièce mesurée à chaud aura des dimensions différentes de celles qu'elle aura une fois refroidie. Nous devons contrôler et compenser ces effets thermiques pour obtenir une grande précision.

Au fond, la recherche de la variation zéro se heurte aux lois fondamentales de la physique. L'usure des outils, les incohérences des matériaux, les vibrations des machines et la dilatation thermique sont autant de réalités inhérentes. Reconnaître ces limites est le premier pas vers une précision réaliste et reproductible.

Comparer les systèmes métriques ISO et les systèmes de tolérance unifiés (UN/UNF).

Il est essentiel de comprendre les repères de filetage. Les systèmes métriques ISO et unifiés (UN/UNF) sont différents sur le papier. Cela est dû au fait qu'ils ont des structures de désignation uniques.

Par exemple, une référence métrique courante est M8 x 1,25-6H. Pour l'unifié, vous pouvez voir 5/16-18 UNC-2B.

La désignation en un coup d'œil

Les codes racontent une histoire. Les codes "6H" et "2B" définissent les tolérance du filetage. Ils ne sont pas interchangeables. Ils reflètent des philosophies de système totalement différentes.

| Système | Exemple de filetage externe | Exemple de filetage interne |

|---|---|---|

| ISO Métrique | 6g | 6H |

| Unifié (UN/UNF) | 2A | 2B |

Ces différences ont un impact direct sur l'ajustement et le fonctionnement des pièces. Le choix de la bonne solution est essentiel pour tout projet.

La philosophie derrière les codes

Le système ISO est très structuré. Il utilise un numéro pour le degré de tolérance. Il utilise également une lettre pour la position. Il en résulte une matrice détaillée des ajustements possibles.

Le système de l'ONU/FNU est davantage basé sur les classes. Il regroupe les vêtements en grandes catégories. Les classes 1, 2 et 3 définissent respectivement les ajustements lâches, standards et serrés. La classe 2 est la plus courante pour les applications générales.

Implications pratiques pour les concepteurs

Les concepteurs qui travaillent à l'échelle mondiale doivent maîtriser les deux systèmes. Un concepteur américain qui spécifie un raccord de classe 2B a besoin d'un équivalent ISO. Habituellement, 6H est la correspondance la plus proche pour un filetage intérieur.

Mais ils ne sont pas identiques. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que les disparités étaient à l'origine de problèmes d'assemblage. Ces différences subtiles dans la zone de tolérance sont importantes. Le système ISO permet un contrôle plus granulaire grâce à l'utilisation des éléments suivants écarts fondamentaux8.

Voici une comparaison générale des applications d'ajustement :

| Classe en forme | Système | Application typique |

|---|---|---|

| Coupe ample | 1A/1B (UNF), 7H/7g (ISO) | Facile à assembler, il permet l'évacuation des débris. |

| Ajustement standard | 2A/2B (UNF), 6H/6g (ISO) | Utilisation commerciale générale |

| Coupe serrée | 3A/3B (UNF), 4H/5g (ISO) | Haute précision, dégagement zéro |

Cette traduction est un élément clé de notre service DFM (Design for Manufacturability). Nous veillons à ce que l'intention de la conception soit maintenue, quel que soit le système utilisé sur le dessin original.

Label des systèmes ISO et ONU tolérance du filetage différemment (par exemple, 6H vs. 2B). Ces codes découlent de philosophies différentes - l'une systématique, l'autre basée sur les classes. Pour les projets internationaux, il est essentiel de comprendre ces distinctions afin d'éviter les erreurs d'assemblage et de garantir le bon fonctionnement des pièces.

Conclusion : Faire le bon choix pour votre application

Le choix entre les fils de classe 2A et 2B est simple. Il s'agit d'une question d'ajustement et de fonction. N'oubliez pas que la classe 2A est réservée aux filetages extérieurs (boulons, vis). Il offre un espace libre.

Cette petite surépaisseur est parfaite pour les revêtements ou le placage. La classe 2B est destinée aux filetages intérieurs (écrous, trous taraudés). Elle permet un ajustement standard sans jeu supplémentaire.

Guide de référence rapide

Ce tableau simplifie le processus de prise de décision. Utilisez-le pour vérifier rapidement vos conceptions.

| Classe | Type de fil | Caractéristiques principales | Cas d'utilisation courante |

|---|---|---|---|

| 2A | Externe | Allocation (apurement) | Vis plaquées ou revêtues |

| 2B | Interne | Pas d'allocation | Ecrous standard, trous taraudés |

Cette distinction est fondamentale pour l'assemblage des pièces.

En fin de compte, le choix a une incidence sur l'ensemble du processus de fabrication. Une simple annotation sur un dessin dicte la manière dont nous abordons la production et l'inspection. Dans les projets passés de PTSMAKE, nous avons vu comment le fait de négliger ce détail peut entraîner des problèmes d'assemblage importants en bout de chaîne.

Au-delà de l'essentiel : Impact sur la fabrication

La tolérance de filetage spécifiée a une incidence directe sur la sélection des outils et le contrôle de la qualité. Par exemple, un revêtement plus épais nécessite un calcul minutieux pour s'assurer que le filetage final 2A s'adapte toujours correctement à son homologue 2B. Il ne s'agit pas seulement de chiffres, mais aussi de résultats pratiques.

C'est là qu'une communication claire avec votre partenaire de fabrication est essentielle. Nous aidons nos clients à prendre en compte des facteurs qui vont au-delà de la conception initiale. Il s'agit notamment du choix des matériaux et des étapes de post-traitement. Notre expérience montre qu'une étalonnage des jauges9 n'est pas négociable pour obtenir des résultats cohérents.

Facteurs influençant votre décision

Tenez compte des points suivants lorsque vous spécifiez votre classe de fil. Chacun d'entre eux joue un rôle dans les performances et le coût de la pièce finale.

| Facteur | Considération pour le choix 2A/2B |

|---|---|

| Post-traitement | La pièce sera-t-elle plaquée, anodisée ou revêtue ? Si oui, 2A est nécessaire. |

| Ajustement de l'assemblage | Un ajustement standard et fiable est-il suffisant ? Le 2B est le choix idéal. |

| Environnement | La corrosion sera-t-elle un facteur ? Les revêtements protégés par l'allocation 2A sont utiles. |

| Coût | Les filets de la classe 2 offrent un excellent équilibre entre performance et facilité de fabrication. |

Discuter de ces facteurs à un stade précoce permet d'éviter des retouches et des retards coûteux.

Le choix correct entre les filets de classe 2A et 2B garantit un ajustement correct, en particulier après le post-traitement. Il s'agit d'un détail essentiel pour la réussite de l'assemblage et du fonctionnement. Une communication claire avec votre fabricant, comme nous chez PTSMAKE, est essentielle pour obtenir la bonne tolérance de filetage.

Comment les classes de tolérance créent-elles des ajustements mécaniques différents ?

Les ajustements mécaniques sont au cœur de l'ingénierie de précision. Ils définissent la manière dont deux pièces s'assemblent et fonctionnent ensemble. Tout dépend de la relation entre le trou et l'arbre.

Il existe trois principaux types d'ajustements. Chacun est créé par des combinaisons spécifiques de classes de tolérance. Celles-ci dictent le comportement de l'assemblage final.

Dégagements

Ici, l'arbre est toujours plus petit que le trou. Cela garantit l'espace entre les pièces. Elles peuvent se déplacer ou tourner librement. Une combinaison H7/g6 en est un exemple classique.

Adaptation à la transition

Il s'agit d'une solution intermédiaire. Les tolérances du trou et de l'arbre se chevauchent. L'assemblage final peut présenter un léger jeu ou une légère interférence. Un H7/k6 est un choix courant dans ce cas.

Interférences

Dans ce cas, l'arbre est toujours plus grand que le trou. Une force est nécessaire pour assembler les pièces. Cela permet de créer une connexion solide et fixe. H7/p6 est un ajustement serré typique.

Plongée en profondeur dans les applications adaptées

Le choix du bon ajustement est essentiel. Il a un impact direct sur les performances, l'assemblage et le coût. Dans nos projets à PTSMAKE, cette décision est un élément clé du processus d'examen de la conception.

Utilisation pratique des ajustements de dégagement (par exemple, H7/g6)

Imaginez un simple roulement sur un arbre en rotation qui ne supporte pas de charge lourde. Vous avez besoin d'un jeu pour la lubrification et la libre rotation. Cet ajustement permet à l'arbre de tourner sans se coincer dans la bague intérieure du roulement. La facilité de montage et de démontage est également un avantage.

Quand utiliser les ajustements de transition (par exemple, H7/k6) ?

Les ajustements de transition sont destinés à un positionnement précis. Ils permettent un assemblage serré sans nécessiter une force importante. Prenons l'exemple d'engrenages ou de poulies sur un arbre. Ils doivent être positionnés avec précision, mais peuvent également devoir être retirés pour la maintenance. Cet ajustement assure cet équilibre. Des principes similaires s'appliquent aux tolérance du filetage10 pour s'assurer que les fixations sont correctement placées.

Le pouvoir d'interférence s'adapte (par exemple, H7/p6)

Les ajustements par interférence créent des assemblages solides et permanents. Ils transmettent un couple ou supportent de lourdes charges sans clavette ni goupille. Un exemple courant est la pression d'une goupille en acier trempé dans un boîtier plus souple. Les pièces se déforment de manière élastique, ce qui crée une pression et une friction considérables.

| Type d'ajustement | Exemple de combinaison | Application typique | Note d'assemblage |

|---|---|---|---|

| Dégagement | H7/g6 | Arbre dans un palier lisse | Les pièces s'emboîtent les unes dans les autres |

| Transition | H7/k6 | Goupilles de repérage, Embouts | Une force légère est nécessaire |

| Interférence | H7/p6 | Palier dans un logement | Montage par pression nécessaire |

Il est fondamental de comprendre ces trois types d'ajustement. En sélectionnant les classes de tolérance correctes pour un trou et un arbre, vous pouvez contrôler avec précision si les pièces se déplacent librement, si elles se localisent avec précision ou si elles se verrouillent de façon permanente.

Comment le placage ou le revêtement affecte-t-il la tolérance du filetage ?

Le placage ou le revêtement ajoute une fine couche de matériau. Cette couche augmente la taille finale de la pièce. Pour les filetages, il s'agit d'une question cruciale.

Ce matériau supplémentaire consomme l'espace prévu. Cet espace, ou surépaisseur, permet aux pièces de s'emboîter harmonieusement.

En l'absence d'une planification adéquate, les filets risquent de ne pas s'assembler. L'ajustement devient trop serré, ce qui provoque des interférences. Cela affecte directement la tolérance de votre filetage.

L'impact de l'épaisseur ajoutée

Même quelques microns de placage peuvent avoir de l'importance. Le tableau ci-dessous montre l'impact des différents revêtements sur l'ajustement.

| Type de revêtement | Épaisseur typique (μm) | Risque d'interférence |

|---|---|---|

| Placage de zinc | 5-15 | Moyen |

| Nickel chimique | 10-25 | Haut |

| Anodisation (Type II) | 5-18 | Moyen |

C'est pourquoi nous devons tenir compte de l'épaisseur du revêtement dès le départ.

Comment les normes résolvent le casse-tête du placage

Comment éviter ces interférences ? Nous ne pouvons pas nous contenter d'ignorer l'épaisseur du revêtement.

Les organismes de normalisation tels que l'ISO proposent une solution intelligente. Ils spécifient différentes classes de tolérance de filetage pour les pièces qui seront revêtues.

Cette approche modifie la position de départ du fil. Elle crée effectivement de l'espace pour le futur revêtement.

Pour les filetages extérieurs non revêtus, la position "h" est courante. Elle comporte une surépaisseur nulle. Cela signifie que la taille maximale du filet est la taille de base.

Mais pour les filets destinés au placage, on utilise la position "g". Cette position crée un espace intégré avant même l'application du revêtement.

Cette lacune, définie par le écart fondamental11est conçu pour s'adapter à l'épaisseur du revêtement.

Dimensions avant et après placage

L'objectif est simple. Après le placage, le filetage de la position "g" doit s'adapter comme un filetage standard de la position "h".

| Position du fil | Allocation | Utilisation prévue | Ajustement final (après placage) |

|---|---|---|---|

| h (par exemple, 6h) | Zéro | Sans revêtement | N/A |

| g (par exemple, 6g) | Positif | A plaquer/revêtir | Similaire à 6h |

Application pratique à PTSMAKE

Chez PTSMAKE, nous discutons toujours des finitions de surface dès le début de la phase de conception. Nous veillons à ce que la tolérance de filetage avant placage soit correctement spécifiée.

Cette démarche proactive permet d'éviter des retouches coûteuses. Elle permet également d'éviter les retards dus à des pièces qui ne s'assemblent pas correctement.

Les revêtements ajoutent de l'épaisseur, ce qui peut nuire à l'ajustement du filetage. Pour résoudre ce problème, les normes utilisent des classes de tolérance spéciales avant revêtement. Ces classes, comme la classe "g" pour les filetages extérieurs, créent un espace initial pour faire de la place au revêtement, ce qui garantit un assemblage correct.

Quel est le système qui sous-tend les jauges Go/No-Go ?

Les jauges Go/No-Go sont plus que de simples outils d'inspection. Ils sont la représentation physique des limites de tolérance spécifiées pour un composant. Considérez-les comme un test physique direct de vos dessins de conception.

Le côté "Go" confirme la taille minimale acceptable de l'élément. Elle doit être adaptée. Inversement, le côté "No-Go" représente la taille maximale acceptable. Elle ne doit pas correspondre.

Ce système binaire simple élimine les conjectures. Il fournit un verdict clair de réussite ou d'échec, garantissant que chaque pièce respecte la tolérance de filetage requise.

L'élégance du système Go/No-Go réside dans sa traduction directe de chiffres abstraits en un contrôle physique. La tolérance de filetage d'une pièce est définie par des limites supérieures et inférieures ; les jauges sont usinées avec précision en fonction de ces conditions limites.

La jauge "Go" : Vérification de l'assemblage

La jauge "Go" est fabriquée en fonction de la condition matérielle maximale (MMC) du filetage. Pour un filetage intérieur comme celui d'un écrou, cela correspond au plus petit diamètre de pas autorisé.

Si la jauge "Go" s'enfile en douceur, elle garantit que la pièce s'assemblera avec son homologue correspondant. Elle confirme que la pièce n'est pas trop petite.

La jauge "No-Go" : S'assurer d'une bonne adaptation

La jauge "No-Go" vérifie la moindre condition matérielle (LMC). Pour un filetage intérieur, il s'agit du plus grand diamètre de pas autorisé. Elle permet de s'assurer que le filet n'est pas trop lâche.

Cette jauge ne doit pas pouvoir pénétrer dans la pièce. Ce contrôle critique garantit un engagement suffisant du filetage, ce qui est vital pour un assemblage solide et sûr. La conception et l'utilisation de ces jauges suivent un concept de base connu sous le nom de Principe de Taylor12.

Dans nos processus de contrôle de la qualité chez PTSMAKE, il s'agit d'une étape fondamentale. Elle garantit que les pièces usinées CNC que nous livrons respectent la tolérance de filetage précise exigée par nos clients.

| Type de jauge | Vérifie cette condition | Objectif | Résultat pour un bon rôle |

|---|---|---|---|

| Go Gauge | Condition matérielle maximale (MMC) | S'assurer que les pièces s'assemblent | Doit s'adapter |

| Jauge No-Go | Condition matérielle minimale (CMM) | Veille à ce que les pièces ne soient pas trop lâches | Ne doit pas s'adapter |

Les jauges Go/No-Go incarnent physiquement la tolérance du filetage d'une pièce. La jauge "Go" confirme l'état maximal du matériau pour l'assemblage, tandis que la jauge "No-Go" vérifie l'état minimal du matériau pour garantir un ajustement sûr et éviter les défaillances dues au relâchement.

Comment le choix des matériaux influence-t-il la sélection des tolérances ?

Le choix d'un matériau ne se résume pas à sa résistance et à son poids. Les propriétés intrinsèques d'un matériau influencent directement les tolérances que vous pouvez atteindre de manière pratique et rentable.

Ductilité et usinabilité

Les matériaux très ductiles peuvent se déformer sous la pression de coupe. Cela rend plus complexe l'obtention de tolérances très serrées et peut augmenter le temps d'usinage.

Problèmes de dilatation thermique

Les matériaux se dilatent et se contractent en fonction des changements de température. L'assemblage de pièces fabriquées dans des matériaux différents, comme l'aluminium et l'acier, nécessite une réflexion approfondie.

| Matériau | Coefficient de dilatation thermique (ppm/°C) |

|---|---|

| Aluminium | ~23 |

| Acier | ~12 |

Ce décalage signifie que les tolérances doivent tenir compte de l'environnement d'utilisation prévu afin d'éviter les grippages ou les défaillances.

Un regard plus approfondi sur les comportements matériels

Comprendre le comportement d'un matériau pendant l'usinage et dans son application finale est essentiel pour fixer des tolérances réalistes. Cela permet d'éviter une ingénierie excessive et des échecs coûteux.

Effet de la ductilité sur la précision

Les matériaux ductiles, comme certains alliages d'aluminium, peuvent créer des copeaux longs et filandreux pendant l'usinage. Ces copeaux peuvent s'enrouler autour des outils et abîmer la surface de la pièce. Chez PTSMAKE, nous contrôlons soigneusement les avances et les vitesses afin d'atténuer ce phénomène, mais il s'agit d'un facteur clé lors de la définition de tolérances très serrées.

Le défi de la galle

Les matériaux tels que l'acier inoxydable sont susceptibles de galvaudage13Il s'agit d'un problème critique pour les fixations. Il s'agit d'un problème critique pour les fixations. Une tolérance de filetage légèrement plus faible peut fournir le jeu nécessaire pour éviter le grippage, ce qui permet d'assembler et de désassembler les pièces de manière fiable.

Gestion thermique des assemblages

Dans des projets antérieurs, nous avons vu des assemblages échouer parce que la dilatation thermique n'avait pas été prise en compte. Un arbre en acier bien ajusté dans un boîtier en aluminium à température ambiante peut se gripper complètement à sa température de fonctionnement plus élevée. Les tolérances doivent être conçues pour l'ensemble de la plage de température fonctionnelle.

| Propriété | Exemple de matériau | Recommandation de tolérance |

|---|---|---|

| Haute ductilité | Cuivre | Une tolérance plus étroite peut s'avérer plus rentable. |

| La tendance à l'exaspération | Acier inoxydable | Envisager des spécifications plus souples, en particulier pour la tolérance du filetage. |

| Haute dilatation thermique | Plastiques, aluminium | Calculer les tolérances pour l'ensemble de la température de fonctionnement. |

| La fragilité | Acier trempé, céramique | Des tolérances plus étroites sont possibles, mais le risque de fracture augmente. |

Les propriétés des matériaux telles que la ductilité, la dilatation thermique et le grippage ne sont pas de simples points de données ; ce sont des contraintes de conception. La réussite de la sélection des tolérances dépend de la compréhension de ces comportements afin de garantir le fonctionnement correct et fiable d'une pièce tout au long de son cycle de vie, en évitant les défaillances qui pourraient être évitées.

Décrire un processus de sélection de la bonne tolérance de fil.

Le choix de la bonne tolérance du fil peut sembler complexe. Mais il s'agit d'un processus logique. Il s'agit de faire correspondre la fonction de la pièce à la manière dont elle est fabriquée. Une approche systématique permet d'éviter la suringénierie et de contrôler les coûts.

Nous vous proposons un guide clair, étape par étape. Cela vous aidera à prendre la bonne décision à chaque fois. Pour plus de clarté, décomposons les choses en étapes simples et gérables.

Commencer par les besoins fonctionnels

Tout d'abord, définissez ce que le fil doit faire. La facilité d'assemblage est-elle la priorité absolue ? Ou doit-il résister à des vibrations constantes ? Chaque fonction indique un niveau de tolérance différent.

| Exigences fonctionnelles | Objectif de tolérance typique |

|---|---|

| Assemblage facile et rapide | Tolérance plus étroite (par exemple, 6g/6H) |

| Résistance aux vibrations | Tolérance plus stricte (par exemple, 4g6g/4H5H) |

| Fixation haute résistance | Tolérance moyenne à étroite |

| Applications d'étanchéité | Tolérance plus étroite avec le mastic d'étanchéité |

Un ajustement plus lâche est idéal pour une production rapide. Un ajustement plus serré garantit la fiabilité sous contrainte.

Ensuite, il faut considérer le processus de fabrication et son impact. La méthode utilisée pour créer le fil influence directement la précision réalisable et le coût final. Il s'agit là d'un exercice d'équilibre essentiel.

Tenir compte de la fabrication et du coût

Le processus de fabrication que vous avez choisi fixe des limites réalistes. L'usinage CNC, dont nous sommes spécialistes chez PTSMAKE, offre une grande précision pour des tolérances serrées. Cependant, les méthodes telles que le roulage de filets ou le formage sont différentes.

Des tolérances plus strictes exigent un usinage plus précis. Cela signifie plus de temps machine, un outillage spécialisé et un contrôle rigoureux. Tout cela augmente les coûts. Il est important de se demander si ce surcoût apporte un réel avantage en termes de performances. Dans le cadre de nos projets, nous avons constaté qu'une tolérance légèrement plus étroite mais cohérente est souvent préférable à une tolérance inutilement serrée.

Facteur dans l'environnement

Où la pièce sera-t-elle utilisée ? Les températures élevées peuvent entraîner une dilatation des matériaux. Les environnements corrosifs peuvent affecter les surfaces des filetages. Ces facteurs peuvent modifier l'ajustement et les performances des filetages au fil du temps. Le choix du matériau est également crucial à cet égard.

Sélection de la classe de tolérance finale

Avec toutes ces informations, vous pouvez maintenant sélectionner une classe de tolérance spécifique. Cette décision doit permettre d'équilibrer la fonction, la fabricabilité et le coût. Il ne s'agit pas seulement de choisir l'option la plus serrée. Il s'agit de choisir l'option la plus intelligente pour l'application. Correct Répétabilité et reproductibilité des jauges14 garantit que la classe sélectionnée peut être vérifiée de manière fiable.

| Facteur | Tolérance plus souple | Tolérance plus stricte |

|---|---|---|

| Vitesse d'assemblage | Plus rapide | Plus lent |

| Verrouillage des vibrations | Plus bas | Plus élevé |

| Coût de fabrication | Plus bas | Plus élevé |

| Difficulté de jaugeage | Plus facile | Plus complexe |

Ce processus structuré vous permet de passer de besoins généraux à une sélection spécifique et justifiable de tolérances de filetage.

Un processus décisionnel clair est essentiel. En évaluant la fonction, la fabrication, le coût et l'environnement, vous pouvez choisir en toute confiance la tolérance de filetage optimale qui concilie les exigences de performance et votre budget, garantissant ainsi la réussite de votre projet.

Comment sélectionner les jauges d'inspection adéquates ?

L'interprétation d'un repère de dessin est la première étape. Elle dicte l'ensemble du plan d'inspection. C'est un langage précis.

Ce processus permet de s'assurer que chaque pièce est conforme aux spécifications. Il vous indique exactement les jauges à retirer de la réserve d'outils.

Vous trouverez ci-dessous un guide rapide. Il montre comment une caractéristique d'un dessin se traduit par des types de jauges spécifiques.

| Dossier sur le dessin | Type de gabarit requis |

|---|---|

| M8x1,25-6H Filetage | Jauge de bouchon fileté Go/No-Go |

| Ø10.00 H7 Trou | Jauge à bouchon lisse Go/No-Go |

| Ø25.00 g6 Arbre | Jauge à anneau lisse Go/No-Go |

Cette approche systématique élimine les conjectures. Elle jette les bases d'un contrôle de qualité cohérent.

Procédure pratique de sélection des gabarits

Chez PTSMAKE, nous suivons une procédure claire. Cela nous permet de sélectionner les outils adéquats pour chaque caractéristique. Tout commence par le dessin technique.

Étape 1 : Décoder le texte de l'appel

Tout d'abord, nous analysons le repère en détail. Nous identifions la taille nominale, le pas et la tolérance critique du filetage. Ces informations constituent le schéma directeur de notre sélection de jauges. Chaque détail compte pour un ajustement parfait.

Étape 2 : Choix des calibres de travail

Sur la base de l'appel, nous sélectionnons les calibres de travail. Pour un filetage intérieur, nous utilisons une jauge à bouchon fileté Go/No-Go. Pour un filetage extérieur, il s'agit d'une jauge à bague filetée.

| Caractéristiques de la pièce | Jauge de travail | Objectif |

|---|---|---|

| Filetage interne | Jauge de bouchon fileté | Vérifie les diamètres minimum et maximum du pas |

| Filetage extérieur | Jauge de bague filetée | Vérification du profil et de la taille du filet |

| Trou simple | Plain Plug Gauge | Veille à ce que le diamètre du trou soit conforme à la tolérance |

| Arbre/goupille | Jauge de l'anneau lisse | Confirme que le diamètre de l'arbre est conforme à la tolérance |

Étape 3 : Ne pas oublier la vérification de la jauge

Pour les jauges de bague de filetage, nous utilisons toujours des jauges maîtresses. vérifier les bougies15. Ces bouchons permettent de vérifier que la jauge de l'anneau est précise et qu'elle n'est pas usée. Il s'agit d'une étape critique de l'assurance qualité.

Étape 4 : Savoir quand les jauges ne suffisent pas

Parfois, les jauges ne suffisent pas. Pour les pièces présentant des tolérances très serrées, des profils complexes ou des fonctions de sécurité critiques, nous passons à l'étape supérieure. Nous utilisons des outils avancés tels que des MMT, des comparateurs optiques ou des systèmes de vision pour une analyse plus détaillée.

Cette décision est basée sur le risque. Si une défaillance est catastrophique, nous utilisons la méthode de mesure la plus précise qui soit.

La sélection des jauges d'inspection appropriées est un processus discipliné. Il commence par une lecture attentive du dessin et un choix systématique des jauges de travail et des outils de vérification. Connaître les limites des jauges et savoir quand utiliser une MMT avancée ou une inspection optique est crucial pour une assurance qualité totale.

Quel est l'impact du resserrement d'une tolérance sur le coût de fabrication ?

La relation entre le degré de tolérance et le coût n'est pas linéaire, elle est exponentielle. Le passage d'une tolérance grossière à une tolérance fine augmente considérablement les coûts.

Il ne s'agit pas d'une petite augmentation de prix. Il s'agit d'un changement fondamental dans le processus de fabrication.

La courbe coût-grade de tolérance

Considérez le fil conducteur des classes de tolérance. Passer d'un fil standard de 8 g à un fil fin de 4 g nécessite une approche et un budget complètement différents.

Voici une analyse simplifiée :

| Fonctionnalité | Tolérance grossière (par exemple, 8g) | Tolérance fine (par exemple, 4g) |

|---|---|---|

| Type de machine | CNC standard | CNC de haute précision |

| Vitesse de production | Plus rapide | Plus lent |

| Impact sur les coûts | Base de référence | Nettement plus élevé |

Chaque étape vers une tolérance plus étroite ajoute de la complexité et, par conséquent, des coûts.

Le passage à un degré de tolérance plus fin a un impact sur toutes les étapes de la production. Chez PTSMAKE, nous guidons nos partenaires à travers ces implications pour trouver un équilibre entre précision et coût.

Demandes de machines et d'outils

Une machine CNC standard peut être parfaite pour un filet de 8g. Mais pour une tolérance de fil de 4 g, vous avez souvent besoin d'une machine de qualité supérieure. Ces machines offrent une stabilité et une précision accrues, mais leur coût est plus élevé.

L'outillage est un autre facteur. Pour maintenir une tolérance serrée, les outils doivent être changés plus fréquemment. Ils s'usent plus rapidement, et même une usure minime peut faire sortir une pièce de ses spécifications. Il faut donc dépenser davantage pour l'achat de nouveaux outils et augmenter les temps d'arrêt de la machine pour les changements.

Impact sur la production et le taux de rebut

La précision exige de la patience. Les machines doivent fonctionner à des vitesses et des avances plus lentes pour obtenir des finitions plus fines et maintenir des tolérances serrées. Cela augmente directement le temps de cycle par pièce.

La marge d'erreur se réduit également de façon spectaculaire. Une minuscule vibration ou un changement de température peut entraîner le rejet d'une pièce. D'après les données de nos projets, l'adoption d'une tolérance très fine peut faire passer les taux de rebut de moins de 2% à plus de 5%, voire plus. Chaque pièce mise au rebut représente une perte de matériau, de temps machine et de main-d'œuvre. Le processus d'inspection lui-même devient également plus intensif, nécessitant souvent des systèmes d'inspection avancés. Métrologie16 des outils.

| Inducteur de coût | Tolérance grossière Impact | Tolérance fine Impact |

|---|---|---|

| Temps d'usinage | Faible | Haute (vitesses plus lentes) |

| Coût de l'outillage | Standard | Élevé (changements fréquents) |

| Coût de l'inspection | Contrôles de base | Équipement avancé nécessaire |

| Taux de rebut | Généralement < 2% | Souvent > 5% |

Le resserrement d'un degré de tolérance augmente considérablement les coûts. Cela s'explique par la nécessité d'utiliser des machines plus performantes, de changer plus souvent d'outils, de ralentir les cadences de production et d'augmenter les taux de rebut. Il s'agit d'un compromis entre précision et budget qui doit être soigneusement étudié.

Comment créer une norme interne à l'entreprise ?

La création d'un guide spécifique à l'entreprise est essentielle. Il permet à votre équipe de conception de ne plus avoir à se poser de questions. Cela permet de réduire les erreurs et de rationaliser la production.

Un simple modèle peut faire une énorme différence. Il normalise votre approche des tolérances dès le départ.

Un point de départ pour votre guide

Ce guide doit relier les types d'application aux classes de tolérance par défaut. Cela permet de s'assurer que tous les membres de l'équipe sont sur la même longueur d'onde.

Voici un cadre de base sur lequel s'appuyer :

| Catégorie de demande | Classe de tolérance recommandée | Exemple |

|---|---|---|

| Composants non critiques | En vrac (par exemple, ISO 2768-c) | Couvertures extérieures, panneaux cosmétiques |

| Ajustement général et fonction | Moyen (par exemple, ISO 2768-m) | Supports structurels |

| Pièces de précision et d'assemblage | Fine (par exemple, ISO 2768-f) | Goupilles de positionnement, composants à sertir |

Cette structure fournit des orientations claires et immédiates aux concepteurs.

Détail des catégories d'application

La véritable valeur ajoutée réside dans l'élargissement de ces catégories. Vous devez définir ce qui entre dans chaque catégorie. Cela permet d'éviter toute ambiguïté.

Composants non critiques

Ces pièces n'ont généralement pas de fonctions de support de charge ou d'interface précise. Pensez à des couvercles décoratifs ou à de simples boîtiers. L'utilisation de tolérances plus faibles peut réduire considérablement les coûts de fabrication sans affecter la fonction du produit final.

Pièces structurelles et fonctionnelles

Il s'agit d'une vaste catégorie. Elle comprend tout, des supports de montage aux cadres de support internes. La cohérence est essentielle. Pour les pièces boulonnées, la normalisation de la tolérance des filetages est particulièrement importante pour garantir la fiabilité de l'assemblage et des performances.

Caractéristiques de localisation de précision

Ce sont les zones les plus critiques. Elles déterminent l'alignement et l'assemblage de l'ensemble de votre produit. Des caractéristiques telles que les trous de goujons ou les sièges de roulements nécessitent un contrôle rigoureux. Cela permet d'assurer une l'interchangeabilité17 entre les pièces, ce qui est essentiel pour l'assemblage initial et les réparations ultérieures.

Chez PTSMAKE, nous conseillons souvent nos clients sur ces classifications. Notre expérience en matière d'usinage nous permet de combler le fossé entre l'intention de conception et la réalité de la fabrication.

| Exemple de fonctionnalité | Catégorie de demande | Grade ISO suggéré | Raison d'être |

|---|---|---|---|

| Logement externe | Non critique | IT12 - IT14 | L'esthétique est essentielle, mais l'ajustement n'est pas précis. |

| Schéma des trous de montage | Structurel et fonctionnel | IT9 - IT11 | Assure l'alignement avec les pièces d'accouplement. |

| Alésage du palier | Localisation de précision | IT6 - IT7 | Un ajustement spécifique est nécessaire pour un fonctionnement correct. |

| Trou de la goupille | Localisation de précision | IT5 - IT6 | Indispensable pour l'alignement précis des assemblages. |

Un guide de tolérance bien défini est un outil puissant. Il permet de normaliser les pratiques de conception, de réduire les erreurs et de contrôler les coûts de fabrication en n'appliquant la précision que là où elle est vraiment nécessaire. Il en résulte des produits plus cohérents et plus fiables.

Analyser la défaillance d'un produit due à une mauvaise tolérance du filetage.

La défaillance d'un produit peut coûter cher. Examinons un cas : un filetage en aluminium dénudé dans un boîtier en acier. Ce problème semble mineur, mais il peut entraîner l'arrêt de toute une chaîne de montage.

La cause première est rarement une erreur unique. Il s'agit souvent d'une combinaison de facteurs. La mauvaise tolérance du filetage en est un des principaux. Mais le choix des matériaux et la force d'assemblage jouent également un rôle clé.

Analysons les facteurs d'échec.

| Facteur | Description | Impact |

|---|---|---|

| Tolérance | Ajustement incorrect entre les filets | Haut |

| Matériaux | Inadéquation entre la dureté et la résistance | Haut |

| Couple | Force excessive lors de l'assemblage | Haut |

Cette analyse montrera comment ces éléments se sont combinés pour provoquer une défaillance critique.

Un regard plus approfondi : Analyse des causes profondes

Dans le cadre d'un projet antérieur, un client a été confronté à ce problème précis. Un composant en aluminium s'est rompu à plusieurs reprises lorsqu'il a été vissé dans un cadre en acier. Notre enquête a mis en évidence trois causes interdépendantes.

L'inadéquation matérielle

Tout d'abord, les matériaux n'étaient pas des partenaires idéaux. L'aluminium est beaucoup plus souple que l'acier. Lorsque vous appliquez une force, les filets d'aluminium plus souples sont les premiers à se déformer et à se dénuder. Il s'agit là d'un aspect fondamental de la conception qui est souvent négligé.

Tolérance de filetage défectueuse

La tolérance spécifiée pour le filetage était trop faible. L'engagement des filets était donc insuffisant. Sous charge, la force était concentrée sur quelques filets seulement. Ces quelques points de contact n'ont pas pu supporter la contrainte, ce qui a entraîné le dénudage. L'interaction entre des matériaux dissemblables a également été affectée par le manque de tolérance du filetage. Coefficient de dilatation thermique18.

Couple d'assemblage excessif

Enfin, les instructions de montage indiquaient un couple de serrage adapté aux connexions acier-acier. Ce couple était beaucoup trop élevé pour les filets souples en aluminium. Cette force excessive a été l'action finale qui a provoqué le cisaillement complet des filets.

| Cause première | Analyse | Solution |

|---|---|---|

| Choix des matériaux | L'aluminium est trop mou pour le boîtier en acier. | Utiliser un insert en acier (par exemple, Helicoil) dans la partie en aluminium. |

| Tolérance de filetage | Une tolérance trop faible a entraîné une mauvaise répartition de la charge. | Resserrer la tolérance pour un meilleur engagement du filetage. |

| Couple d'assemblage | La spécification de couple était trop élevée pour l'aluminium. | Recalculer et spécifier une valeur de couple inférieure. |

Cette analyse systématique nous a aidés, chez PTSMAKE, à tracer une voie claire vers une solution fiable pour notre client.

Ce cas montre que la défaillance d'un produit est une réaction en chaîne. Une tolérance de filetage incorrecte, un mauvais choix de matériau et un couple d'assemblage erroné ont créé la tempête parfaite. Un seul maillon faible a compromis l'ensemble de la conception.

Déconstruire les choix de filetage dans un assemblage aérospatial.

Dans l'aérospatiale, chaque composant est important. Examinons un assemblage boulonné de haute performance. Les choix effectués ici ne sont pas arbitraires. Il s'agit de décisions techniques délibérées.

Nous nous concentrerons sur une combinaison spécifique. Il s'agit notamment de la forme de filetage UNJF, d'une classe de tolérance serrée et de revêtements spécialisés.

Ces éléments fonctionnent ensemble. Ils garantissent que l'articulation répond aux exigences extrêmes en matière de sécurité, de poids et de fiabilité à long terme. Un petit détail peut faire une énorme différence.

| Fonctionnalité | Boulon standard | Boulon pour l'aérospatiale |

|---|---|---|

| Forme du fil | ONU | UNJF (racine arrondie) |

| Tolérance | Classe 2A/2B | Classe 3A/3B |

| Matériau | Acier allié | Titane / Inconel |

| Revêtement | Placage de zinc | Argent / Lubrifiant à film sec |

L'avantage de la forme du fil de la Caisse commune des pensions du personnel des Nations unies

Pourquoi choisir les fils UNJF ? Le "J" est essentiel. Il signifie que le rayon de la racine du filet extérieur est contrôlé. Cette racine arrondie n'est pas un détail mineur. Il réduit considérablement les concentrations de contraintes au point le plus faible du filet.

Cette conception améliore directement la durée de vie de la fixation. Dans l'aérospatiale, les pièces subissent des millions de cycles de vibration. Une racine pointue, comme dans un filetage UN standard, créerait un point de départ pour une fissure de fatigue. La conception UNJF permet d'éviter cela.

Tolérance serrée pour une fiabilité optimale

Ensuite, il convient d'examiner les Tolérance de filetage. Les joints aérospatiaux utilisent presque toujours un ajustement de classe 3A/3B. Il s'agit d'une tolérance beaucoup plus serrée que la classe 2A/2B habituelle. Un ajustement serré assure une plus grande surface de contact entre les filets du boulon et de l'écrou.

Ce meilleur contact permet de mieux répartir la charge. Il empêche les légers mouvements qui pourraient conduire à l'usure. Au fil du temps, ces mouvements peuvent entraîner des problèmes tels que Corrosion de contact19ce qui compromet l'intégrité des joints. Chez PTSMAKE, la réalisation de ces tolérances précises est un élément essentiel de nos services d'usinage CNC pour les clients de l'aérospatiale.

| Classe de tolérance | Description de l'ajustement | Application typique |

|---|---|---|

| 1A/1B | Coupe ample | Montage rapide, conditions salissantes |

| 2A/2B | Ajustement standard | La plupart des produits commerciaux |

| 3A/3B | Coupe serrée | Stress élevé, haute fiabilité |

Le rôle des revêtements avancés

Enfin, les revêtements ne sont pas seulement esthétiques. Dans notre exemple, un revêtement argenté peut être utilisé sur un boulon en titane. Ce revêtement a une fonction essentielle. Il agit comme un lubrifiant solide.

Cela permet d'éviter le grippage lors de l'accouplement avec un écrou. Il améliore également la conductivité et protège contre la corrosion. Les revêtements sont un traitement de surface fonctionnel choisi pour répondre à des défis environnementaux et mécaniques spécifiques.

Dans les joints aérospatiaux de haute performance, chaque caractéristique est optimisée. La forme du filetage UNJF, l'étanchéité Tolérance de filetageL'utilisation de matériaux de haute qualité et de revêtements avancés est essentielle. Ils sont sélectionnés pour maximiser la résistance à la fatigue, garantir la fiabilité et maintenir un rapport résistance/poids élevé.

Concevoir le filetage d'un raccord hydraulique haute pression.

Pour que tout cela soit possible, il faut une stratégie claire. La conception d'un raccord à haute pression ne repose pas sur un seul choix. Il s'agit de savoir comment trois éléments clés fonctionnent de concert.

Vous devez justifier la forme du filetage, le matériau et les tolérances spécifiées. Ces décisions garantissent un joint étanche dans des conditions extrêmes.

Le trio de la décision de base

Sélection de la forme du filet

Votre choix est déterminant. Il détermine le mécanisme d'étanchéité principal.

| Fonctionnalité | NPTF (Dryseal) | Joint torique SAE Boss |

|---|---|---|

| Méthode de scellement | Déformation du fil | Joint torique en élastomère |

| Résistance aux vibrations | Juste | Excellent |

| Réutilisation | Limitée | Haut |

Matériaux et tolérances

Ces deux éléments sont étroitement liés. Le matériau doit supporter la pression, tandis que la tolérance garantit que le joint s'engage correctement.

Justifier la conception d'un joint robuste

Résolvons un problème complexe. Imaginons un raccord pour un système hydraulique mobile. Il doit faire face à des pics de pression élevés et à des vibrations constantes.

Choix de la forme du filetage : SAE O-ring Boss

Pour cette application, je choisirais le bossage SAE à joint torique (ORB). Contrairement aux filetages NPTF qui assurent l'étanchéité par déformation du filetage, l'ORB utilise un joint torique. Celui-ci offre une résistance supérieure aux fuites dues aux vibrations. Il s'agit d'une solution plus fiable à long terme.

Le joint torique repose sur une déformation élastique20 pour maintenir une étanchéité positive contre la face du raccord. Il est donc beaucoup plus tolérant et réutilisable qu'un joint métal sur métal.

Sélection du matériau : Acier inoxydable 316

Le choix du matériau est essentiel. L'acier au carbone est courant, mais il est sensible à la corrosion, ce qui peut compromettre la surface d'étanchéité.

| Matériau | Pression nominale | Résistance à la corrosion |

|---|---|---|

| Acier au carbone | Haut | Juste |

| Acier inoxydable 316 | Très élevé | Excellent |

| Laiton | Moyen | Bon |

Je recommande l'acier inoxydable 316. Son excellente résistance à la corrosion protège les surfaces usinées avec précision nécessaires à l'étanchéité du joint torique. Il offre également la résistance nécessaire pour supporter des pressions élevées sans défaillance.

Spécification de la tolérance du filetage

Enfin, la précision de la tolérance du filetage n'est pas négociable. Pour un raccord ORB, l'usinage du bossage et la concentricité du filetage sont essentiels. Chez PTSMAKE, nous utilisons notre expertise en matière d'usinage CNC pour maintenir des tolérances serrées. Cela garantit que le joint torique est comprimé uniformément, créant ainsi un joint parfait et étanche à chaque fois.

Une approche globale est essentielle. Le choix de la bonne forme de filetage, d'un matériau durable et d'une tolérance de filetage serrée garantit que votre raccord hydraulique haute pression fonctionnera de manière fiable dans les conditions les plus exigeantes.

Dépanner un lot de pièces qui n'a pas été inspecté.

Lorsqu'un lot de production échoue à l'inspection, il faut s'en préoccuper immédiatement. Un lot de boulons qui échoue au test de la jauge No-Go en est un exemple classique. Il s'agit d'une déviation critique.

Le problème se situe souvent au niveau des spécifications de tolérance du filetage. Une approche systématique est essentielle pour trouver rapidement la cause première. Des contrôles aléatoires ne feront que gaspiller un temps de production précieux.

Liste de contrôle de la première intervention

Nous commençons toujours par les bases. Cela permet d'écarter les erreurs simples avant de plonger dans des diagnostics de machines complexes. Ce processus structuré permet de gagner du temps.

| Priorité | Point d'action | Objectif |

|---|---|---|

| 1 | Lot de quarantaine | Éviter de mélanger les mauvaises pièces avec les bonnes. |

| 2 | Vérifier la jauge | S'assurer que l'outil d'inspection est calibré. |

| 3 | Programme d'examen | Vérifier s'il y a des changements récents ou des fautes de frappe. |

Le fait de suivre ces étapes de manière méthodique constitue un point de départ clair pour toute enquête.

Isoler la cause première

Si les premières vérifications ne donnent rien, nous passons à une analyse plus approfondie. Chez PTSMAKE, notre processus de dépannage de l'usinage CNC repose sur la logique et non sur des suppositions. Cela permet de minimiser les temps d'arrêt et le gaspillage de matériaux pour nos clients.

Réglage de la machine et décalages d'outils

Un mauvais réglage de la machine est souvent à l'origine de cette situation. Une petite erreur dans le décalage d'un outil peut facilement entraîner la perte des spécifications d'un lot entier.

Nous vérifions également les problèmes mécaniques. Par exemple, le jeu des axes de la machine peut introduire des erreurs difficiles à détecter. Ces problèmes entraînent souvent des incohérences dans la tolérance des filets.

Analyse approfondie des composants

Ensuite, nous inspectons les composants physiques du processus. Il s'agit d'examiner tout ce qui touche à la pièce.

| Composant | Problème potentiel | Étape de diagnostic |

|---|---|---|

| Outil de coupe | L'insert est usé ou ébréché | Inspecter à la loupe et remplacer. |

| Matériau Stock | Variation de la dureté | Tester un échantillon provenant d'un lot de matériaux différent. |

| Système de refroidissement | Débit ou mélange inadéquat | Vérifier la pression de la pompe et la concentration du liquide de refroidissement. |

Le liquide de refroidissement est souvent négligé. Pourtant, une mauvaise lubrification peut entraîner une accumulation de matière sur l'outil. Cela a un impact direct sur le produit fini. Diamètre du pas21 et peut entraîner l'échec du test de la jauge No-Go. Chaque élément joue un rôle crucial.

Une défaillance de la jauge No-Go indique une déviation du processus. L'utilisation d'un organigramme systématique - de la configuration à l'outillage, au matériel et au liquide de refroidissement - est le moyen le plus efficace de localiser le problème, de réduire les rebuts et de remettre rapidement la production sur les rails.

La jauge No-Go entre dans quelques tours. Est-ce acceptable ?

Il s'agit d'un dilemme classique en matière d'inspection. Votre jauge No-Go ne devrait pas entrer, mais elle le fait. Juste pour quelques tours. Alors, la pièce est-elle un rebut ?

La réponse simple est souvent "non". Mais la vraie réponse est plus complexe. Elle exige d'aller au-delà d'un simple état d'esprit de réussite ou d'échec.

La zone grise de l'inspection

De nombreuses normes fournissent des règles claires. Toutefois, l'application pratique peut être source d'ambiguïté. L'utilisation finale de la pièce est un facteur essentiel.

| Résultat de l'inspection | Réflexion initiale | La réalité |

|---|---|---|

| No-Go entre dans 2 tours | Échec | Cela dépend de la norme et de la fonction. |

| Go Gauge Fits | Passez | Cette partie est correcte. |

Comprendre les règles officielles

Des normes telles que ASME B1.2 et ISO 1502 offrent des conseils. Elles stipulent généralement que la jauge No-Go ne doit pas faire plus de trois tours. C'est ce qu'on appelle souvent la "règle des trois tours".

Cette règle existe pour une raison précise. Elle tient compte du petit chanfrein ou rayon au début d'un filet. Une légère entrée est autorisée.

Au-delà de la norme : Risque fonctionnel

Cependant, il ne suffit pas de suivre aveuglément une règle. Il faut évaluer le risque fonctionnel. Chez PTSMAKE, nous interrogeons toujours le client sur l'application de la pièce. L'essentiel est de comprendre comment la diamètre primitif22 les variations affectent les performances.

Tenez compte des facteurs suivants :

| Facteur | Application à haut risque (par exemple, l'aérospatiale) | Application à faible risque (p. ex. luminaire) |

|---|---|---|

| Sécurité | Critique. Le respect strict des règles est vital. | Pas critique. Une plus grande marge de manœuvre est possible. |

| Chargement | Contrainte élevée. Un engagement parfait du filetage est nécessaire. | Faible contrainte. Des variations mineures sont acceptables. |

| Environnement | Vibrations importantes. Les filets ne doivent pas se desserrer. | Statique. Moins de risques d'échec. |

L'évaluation de ces aspects permet de prendre une décision en connaissance de cause. Une bonne tolérance de filetage n'est pas seulement une question de calibre ; il s'agit de s'assurer que la pièce fonctionne parfaitement dans l'environnement auquel elle est destinée.

L'entrée partielle d'un gabarit "No-Go" est un problème courant. Les normes fournissent une base de référence, comme la règle des trois tours. Cependant, la décision finale doit toujours être basée sur l'application fonctionnelle de la pièce et les risques associés.

Comment la fabrication additive peut-elle modifier le tolérancement des filets ?

La fabrication additive (AM) est en train de remodeler la conception des composants. Elle repousse les limites bien au-delà de l'usinage traditionnel. Qu'est-ce que cela signifie pour un élément aussi fondamental qu'un filet de vis ?

La promesse des fils imprimés en 3D

L'AM offre une incroyable liberté de conception. Nous pouvons créer des fils intégrés directement dans des pièces complexes. Cela réduit le temps d'assemblage et les points de défaillance potentiels.

Principales considérations

Cependant, cette technologie pose de nouveaux défis. La finition de la surface est différente. Les propriétés des matériaux peuvent également varier. Ces deux éléments ont un impact significatif sur la tolérance du filetage.

| Fonctionnalité | Usinage traditionnel | Fabrication additive |

|---|---|---|

| Liberté de conception | Limité par l'accès aux outils | Presque sans limite |

| Choix des matériaux | Alliages/plastiques établis | Croissance mais propriétés différentes |

| Finition de la surface | Élevé, bien contrôlé | Souvent plus rugueux, nécessite un post-traitement |

La fabrication additive ouvre de nouvelles perspectives pour la conception des filetages. Nous ne sommes plus limités aux normes établies par les tarauds et les filières. Cette technologie modifie fondamentalement notre approche.

Opportunités dans le domaine de la fabrication additive

Formes de filets non standard

Imaginez la création d'un profil de filet parfaitement optimisé pour une charge spécifique. Avec l'AM, nous pouvons concevoir des filets asymétriques ou des filets à pas variable. Cela n'est pas possible avec l'usinage CNC traditionnel. Dans des projets antérieurs de PTSMAKE, cela a permis de résoudre des problèmes d'ingénierie uniques.

Dispositifs de verrouillage intégrés

Nous pouvons également imprimer des éléments de verrouillage directement dans une pièce. Il n'est donc plus nécessaire d'utiliser des rondelles de blocage séparées ou des adhésifs chimiques. Cela simplifie l'assemblage et améliore la fiabilité dans les environnements soumis à de fortes vibrations.

Surmonter les obstacles

Le plus grand défi est la finition de la surface. Les lignes de calque inhérentes à l'impression 3D créent une surface rugueuse. Cela affecte directement l'engagement et la résistance du fil. Le matériau Anisotropie23 signifie également que les propriétés peuvent varier en fonction de l'orientation de la construction.

Cette variabilité a un impact sur la capacité du processus. L'obtention d'une tolérance de filetage constante avec l'AM nécessite un contrôle minutieux du processus. Des étapes de post-traitement sont souvent nécessaires.

| Défi | Solution potentielle |

|---|---|

| Finition de la surface brute | Usinage, taraudage ou lissage chimique |

| Variabilité du processus | Contrôle en cours de fabrication, essais de matériaux |

| Anisotropie des matériaux | Orientation stratégique des pièces pendant la construction |

La fabrication additive permet de concevoir des filetages innovants, tels que des profils personnalisés et des caractéristiques intégrées. Toutefois, pour obtenir une tolérance de filetage précise, il faut surmonter les difficultés liées à l'état de surface et au contrôle du processus. Un post-traitement est souvent nécessaire pour répondre aux spécifications.

Expliquer la tolérance "6g" par rapport à la tolérance "6h" à un nouveau stagiaire.

Bienvenue dans l'équipe ! Abordons une question fréquente sur les tolérances de filetage : 6g" contre "6h". Cette question peut sembler déroutante, mais une simple analogie permet de la clarifier.

L'analogie de la place de parking