Les ingénieurs de fabrication sont confrontés à un défi permanent : obtenir des pièces en aluminium anodisé de haute qualité, conformes aux spécifications exactes. Nombre d'entre eux sont confrontés à des défauts, des variations de couleur et des problèmes de performance parce qu'ils n'ont pas une connaissance approfondie des processus électrochimiques sous-jacents.

L'anodisation est un procédé électrochimique contrôlé qui transforme la surface de l'aluminium en oxyde d'aluminium par oxydation électrolytique, créant ainsi un revêtement protecteur et décoratif qui se développe à partir du métal de base lui-même plutôt que d'être appliqué par-dessus.

Ce guide couvre tous les aspects, des principes électrochimiques de base aux techniques de dépannage avancées. Vous apprendrez comment les différents alliages d'aluminium réagissent à l'anodisation, vous maîtriserez les distinctions entre les procédés de type I, II et III et vous découvrirez des solutions pratiques pour les problèmes de qualité courants qui peuvent vous faire gagner du temps et vous éviter des retouches coûteuses.

Quel est le principe électrochimique de base de l'anodisation ?

Pour beaucoup, l'anodisation n'est qu'un revêtement de surface parmi d'autres. Il s'agit pourtant d'un processus beaucoup plus fondamental. Il s'agit d'une réaction électrochimique contrôlée. Nous ne nous contentons pas d'ajouter une couche de peinture ; nous créons intelligemment une nouvelle surface directement à partir de la pièce d'aluminium elle-même. C'est la clé de sa résistance.

La configuration de base

Pour comprendre cela, vous devez connaître les quatre principaux acteurs du processus. Chacun d'entre eux joue un rôle essentiel dans la transformation. La configuration est simple, mais la réaction est complexe.

| Composant | Rôle dans l'anodisation |

|---|---|

| Anode (la pièce) | La pièce en aluminium, qui est l'électrode positive. |

| Cathode | L'électrode négative, utilisée pour compléter le circuit. |

| Électrolyte | Une solution acide qui transporte le courant électrique. |

| Source d'alimentation en courant continu | Le moteur de toute la réaction. |

Cette configuration crée un circuit puissant pour démarrer la transformation de l'aluminium.

La transformation électrochimique dévoilée

Lorsque nous appliquons un courant continu (CC), le processus commence. La pièce d'aluminium, qui sert d'anode (électrode positive), est immergée dans un liquide acide. électrolyte1. Le courant qui circule dans ce circuit provoque une oxydation très contrôlée, transformant la surface en oxyde d'aluminium. Ce n'est pas de la rouille, c'est une structure cristalline précise.

Le mouvement ionique

Il ne s'agit pas d'un processus passif. Le courant électrique provoque le déplacement des ions. Les ions oxygène chargés négativement dans l'électrolyte sont attirés vers la surface d'aluminium chargée positivement.

Simultanément, les ions d'aluminium chargés positivement de la pièce sont attirés vers l'extérieur de la surface. Lorsque ces deux types d'ions se rencontrent, ils réagissent. Cette réaction forme de l'oxyde d'aluminium (Al₂O₃), la substance même qui confère à la finition anodisée son incroyable durabilité et sa résistance à la corrosion.

La couche se développe à la fois dans le substrat et hors de celui-ci. Comme elle se développe à partir du matériau de base, elle est totalement intégrée à la pièce d'aluminium. C'est pourquoi elle ne peut pas s'écailler ou se décoller comme une peinture.

Anodisation ou revêtement de surface

Il est utile de voir en quoi cela diffère des revêtements traditionnels. Dans nos projets chez PTSMAKE, nous choisissons l'anodisation lorsque l'intégrité des composants est primordiale.

| Fonctionnalité | Anodisation | Peinture / Placage |

|---|---|---|

| Collage | Entièrement intégré au métal | Se pose sur le dessus de la surface |

| Processus | Conversion électrochimique | Dépôt simple de matériaux |

| Durabilité | Extrêmement élevé ; résiste à l'écaillage | Peut s'écailler, se détacher ou se décoller |

| Résultat | Une nouvelle surface plus dure | Une couche superficielle supplémentaire |

Cette distinction est cruciale pour tout ingénieur ou concepteur.

L'anodisation est un procédé électrochimique sophistiqué. Il transforme la surface d'une pièce en aluminium en une couche d'oxyde d'aluminium durable et résistante à la corrosion. Cette couche intégrée offre des performances supérieures à celles des revêtements qui reposent simplement sur la surface.

Pourquoi certains alliages d'aluminium sont-ils choisis pour l'anodisation ?

La réussite de l'anodisation dépend fortement de l'alliage d'aluminium lui-même. C'est un peu comme la cuisson d'un gâteau. Les ingrédients que vous utilisez modifient complètement le résultat final.

Il en va de même pour l'aluminium. Les éléments spécifiques qui y sont mélangés, comme le magnésium ou le silicium, ont un impact direct sur la finition anodisée.

L'influence des éléments d'alliage

Chaque élément d'alliage réagit différemment au cours du processus d'anodisation. Certains contribuent à créer une finition parfaite, tandis que d'autres peuvent causer des problèmes majeurs. Il est essentiel de comprendre ces effets avant de sélectionner un matériau pour votre projet.

Les éléments clés et leur impact

Le magnésium (Mg) permet d'obtenir une finition claire et brillante. Le silicium (Si), en revanche, donne souvent un aspect gris foncé et non uniforme. Le cuivre (Cu) peut diminuer la résistance finale à la corrosion.

| Élément d'alliage | Effet sur l'anodisation | Finition typique |

|---|---|---|

| Magnésium (Mg) | Excellent | Lumineux, clair |

| Silicium (Si) | Pauvre | Foncé, Gris |

| Cuivre (Cu) | Juste, mais complexe | Teinte jaunâtre |

Comparaison pratique des alliages anodisés

Comparons les performances de différents alliages courants. Choisir le bon alliage dès le départ est une étape cruciale sur laquelle nous nous concentrons chez PTSMAKE. Il permet de gagner du temps et d'éviter des erreurs coûteuses en cours de route. Un mauvais choix peut ruiner les objectifs esthétiques et fonctionnels d'une pièce.

Alliage 6061 : Le choix polyvalent

Le 6061 n'est pas un matériau de choix sans raison. Il contient du magnésium et du silicium, ce qui lui permet de former une couche anodique solide, uniforme et claire. Cela en fait un excellent candidat pour la teinture en différentes couleurs. Il donne toujours d'excellents résultats en matière de cosmétique et de protection.

Alliage 7075 : haute résistance, haut défi

Le 7075 est connu pour son incroyable résistance, mais sa teneur élevée en zinc et en cuivre complique l'anodisation. Ces éléments peuvent créer des incohérences dans la couche d'oxyde. Il en résulte souvent une couche plus fine avec une teinte naturelle jaunâtre ou brunâtre. La présence de composés intermétalliques2 rend difficile l'obtention d'une finition uniforme et décorative.

Alliage coulé pour l'A380 : La question du silicium

Les alliages coulés comme l'A380 représentent le plus grand défi. Ils contiennent des niveaux élevés de silicium, plus de 8%. Ce silicium ne s'anodise pas. Il laisse derrière lui une finition grise foncée, souvent tachetée, qui ne convient pas à la plupart des applications cosmétiques.

| Alliage | Éléments clés | Couleur anodisée (naturelle) | Uniformité | Qualité de la protection |

|---|---|---|---|---|

| 6061 | Magnésium, Silicium | Clair | Excellent | Excellent |

| 7075 | Zinc, cuivre | Jaunâtre/brunâtre | Juste | Bon |

| A380 | Silicium, cuivre | Gris foncé, tacheté | Pauvre | Juste |

Les éléments d'alliage sont le facteur décisif de la réussite de l'anodisation. Un alliage comme le 6061 permet d'obtenir une belle finition uniforme. En revanche, les alliages coulés à haute teneur en silicium ou les alliages à haute teneur en cuivre comme le 7075 présentent des difficultés considérables pour obtenir un aspect cosmétique de haute qualité et une protection uniforme.

Au-delà de l'apparence, quels sont les principaux objectifs fonctionnels de l'anodisation ?

Si une belle finition est importante, la véritable valeur de l'anodisation réside dans les améliorations fonctionnelles qu'elle apporte. Ce procédé transforme une simple surface d'aluminium en une barrière haute performance. Il s'agit d'ajouter une véritable valeur technique.

Nous nous concentrons sur trois objectifs principaux pour les pièces de nos clients. Ces améliorations sont cruciales pour la performance et la longévité.

Résistance supérieure à la corrosion

L'anodisation crée une couche d'oxyde stable. Cette couche est beaucoup plus épaisse que la couche naturelle et protège le métal de l'humidité et des produits chimiques.

Dureté accrue

La couche anodisée est incroyablement dure, approchant souvent la dureté du diamant. Cela améliore considérablement la résistance à l'usure.

Isolation électrique

Contrairement à l'aluminium brut, la surface anodisée ne conduit pas l'électricité. Il s'agit d'une caractéristique essentielle pour de nombreuses applications électroniques.

| Fonctionnalité | Aluminium brut | Aluminium anodisé |

|---|---|---|

| Corrosion | Pauvre | Excellent |

| Dureté | Douceur | Très difficile |

| Isolation | Conducteur | Isolant |

Chez PTSMAKE, nous guidons nos clients vers le type d'anodisation approprié en fonction de leurs besoins fonctionnels spécifiques. Il ne s'agit pas d'une solution unique. L'environnement dans lequel la pièce sera utilisée est le facteur le plus important.

Applications d'ingénierie dans le monde réel

La résistance à la corrosion contre les éléments

Pour les pièces exposées à des conditions difficiles, la résistance à la corrosion n'est pas négociable. Pensez aux composants utilisés dans les environnements marins. Nous avons travaillé sur des pièces pour la robotique sous-marine où l'exposition à l'eau salée est constante. L'aluminium standard s'abîmerait rapidement. L'anodisation fournit un bouclier robuste, empêchant la dégradation et garantissant un fonctionnement fiable de l'appareil pendant toute sa durée de vie. Il s'agit d'une étape simple qui permet d'éviter des réparations futures coûteuses.

Améliorer la durabilité grâce à la dureté de la surface

Dans les machines, les pièces sont souvent soumises au frottement et à l'abrasion. L'anodisation à couche dure (type III) est la solution. Elle crée une surface extrêmement durable, idéale pour les composants tels que les pistons, les engrenages ou les mécanismes coulissants. Ce procédé prolonge considérablement la durée de vie de la pièce. Il réduit les besoins d'entretien et garantit des performances constantes. La couche dure protège le noyau d'aluminium plus mou des contraintes mécaniques.

Garantir la sécurité grâce à l'isolation électrique

De nombreux appareils électroniques utilisent l'aluminium pour son excellente dissipation de la chaleur. Toutefois, sa conductivité peut poser problème. L'anodisation crée une couche d'isolation électrique. Celle-ci empêche les courts-circuits entre les composants sensibles et le boîtier. Nous l'utilisons souvent pour les dissipateurs thermiques et les boîtiers. Cette propriété garantit que le produit final est à la fois sûr et fiable, car elle améliore la résistance à la chaleur. rigidité diélectrique3 de la surface.

L'anodisation est un procédé essentiel pour créer des pièces fonctionnelles et performantes. Elle renforce la résistance à la corrosion, augmente la dureté de la surface pour une meilleure résistance à l'usure et fournit une isolation électrique essentielle. Ces avantages sont cruciaux dans les industries exigeantes.

Que signifie concrètement l'expression "puissance de projection" ?

Dans l'anodisation, le "pouvoir de projection" est un concept crucial. Il décrit la capacité du processus à créer une couche d'oxyde uniforme sur toutes les surfaces d'une pièce.

Ceci est particulièrement important pour les géométries complexes. Pensez aux pièces comportant des trous profonds, des angles internes aigus ou des crevasses étroites. Une bonne puissance de projection garantit que ces zones difficiles à atteindre sont recouvertes aussi bien que les surfaces planes et exposées. Sans cela, vous obtiendrez une finition irrégulière et une protection inégale.

Principaux facteurs d'influence

Plusieurs variables déterminent l'efficacité de la puissance de projection. Il est essentiel de les comprendre pour obtenir une finition de qualité.

| Facteur | Description |

|---|---|

| Type d'électrolyte | La solution chimique utilisée a un impact direct sur le flux d'ions. |

| Température | Affecte la conductivité et la vitesse de réaction du processus. |

| Géométrie des pièces | La forme de la pièce elle-même peut faciliter ou entraver le processus. |

Un regard plus approfondi sur les facteurs d'anodisation

L'obtention d'une couche anodisée homogène sur des pièces complexes est un défi que nous relevons souvent chez PTSMAKE. Le succès dépend du contrôle minutieux des variables du processus qui influencent la puissance de projection. Examinons les plus importantes d'entre elles.

Composition et concentration des électrolytes

Le type d'acide utilisé dans le bain d'électrolyte est un facteur déterminant. Par exemple, l'anodisation à l'acide chromique offre généralement un meilleur pouvoir de projection que le procédé à l'acide sulfurique, plus courant. Cela en fait un choix privilégié pour les pièces aux formes très complexes, comme celles des applications aérospatiales. La concentration de l'acide a également son importance. Une concentration plus faible peut parfois améliorer le pouvoir de projection en modifiant la conductivité de la solution.

Température de fonctionnement

Le contrôle de la température n'est pas négociable. Une température de bain plus élevée augmente la conductivité de l'électrolyte, ce qui peut améliorer la puissance de projection. Cependant, elle accélère également la dissolution de la couche d'oxyde. Il s'agit là d'un équilibre délicat. D'après nos essais, il est essentiel de trouver la température optimale pour un alliage et une géométrie de pièce spécifiques afin d'obtenir un revêtement uniforme sans compromettre son intégrité. Le processus peut également être affecté par la Effet cage de Faraday4 où les zones encastrées sont protégées du courant électrique.

Géométrie des pièces et rayonnage

La conception de la pièce est un facteur important.

- Coins tranchants : Le courant électrique se concentre sur les angles extérieurs aigus, ce qui entraîne des revêtements plus fins dans les angles intérieurs.

- Trous profonds : Le courant électrique et l'électrolyte pénètrent difficilement dans les trous étroits et profonds.

La façon dont nous montons la pièce sur le support est également essentielle. Un montage stratégique garantit que toutes les surfaces sont exposées de manière adéquate à l'électrolyte et au champ électrique, ce qui minimise les incohérences.

En bref, la puissance de projection définit l'uniformité avec laquelle un processus d'anodisation recouvre une pièce complexe. Il ne s'agit pas d'un réglage unique, mais du résultat d'un équilibre entre le type d'électrolyte, la température et la géométrie de la pièce, afin d'obtenir une finition cohérente et protectrice sur chaque surface.

En quoi l'anodisation diffère-t-elle fondamentalement de la galvanoplastie ?

La différence fondamentale est simple mais profonde. L'anodisation est un processus de conversion, tandis que la galvanoplastie est un processus additif. Pensez-y de la manière suivante : l'anodisation fait croître une couche protectrice. de le métal lui-même. Il transforme la surface existante.

En revanche, la galvanoplastie dépose une couche entièrement nouvelle d'un métal différent sur la surface. Cette distinction est cruciale. Elle change tout, de l'adhérence aux dimensions finales.

Les principales distinctions en un coup d'œil

La première étape consiste à comprendre ce concept de "croissance ou d'addition". Il dicte le comportement de chaque finition.

| Fonctionnalité | Anodisation | Placage électrolytique |

|---|---|---|

| Type de processus | Revêtement de conversion | Revêtement additif |

| Formation des couches | Croissance à partir du métal de base | Dépôts sur le métal de base |

| Matériau | Oxyde de métal commun | Un métal différent |

Ce tableau présente le principe fondamental de chaque procédé. L'un transforme, l'autre couvre.

Le choix entre les deux n'est pas qu'une question d'apparence. Il s'agit d'une décision d'ingénierie critique fondée sur des principes de base. Les implications pour les performances des pièces sont importantes. Chez PTSMAKE, nous guidons quotidiennement nos clients dans ce choix, en veillant à ce que la finition corresponde parfaitement aux exigences de l'application.

Impact sur les caractéristiques des pièces

Voyons comment cette différence fondamentale affecte les principales caractéristiques des pièces. La méthode de formation des couches influence directement les performances du produit final et les dimensions finales de la pièce. C'est un sujet que nous abordons souvent avec nos clients au cours de la phase de conception.

Adhésion et durabilité

Comme la couche anodisée fait partie intégrante du métal de base, son adhérence est parfaite. Elle ne peut pas se décoller ou s'écailler parce qu'elle fait partie du métal de base. substrat5 même. L'anodisation est donc extrêmement durable pour les applications à forte usure.

La galvanoplastie, quant à elle, repose sur une liaison moléculaire entre deux matériaux différents. Si les techniques modernes permettent de créer des liaisons solides, il existe toujours un risque de délamination ou d'écaillage sous contrainte si la préparation de la surface n'est pas irréprochable.

Changements dimensionnels

C'est là que l'ingénierie de précision entre en jeu. L'anodisation fait croître la couche à la fois vers l'intérieur et vers l'extérieur de la surface d'origine. En général, environ 50% de l'épaisseur de la couche pénètre dans le métal et 50% s'accumule à la surface.

La galvanoplastie est purement additive. Toute l'épaisseur de la couche plaquée est ajoutée aux dimensions de la pièce. Pour les pièces à tolérances serrées, cette différence est un facteur important.

| Aspect | Implication de l'anodisation | Implication de la galvanoplastie |

|---|---|---|

| Adhésion | Intégré à la pièce, ne s'écaille pas | Dépend de l'adhérence, peut se délaminer |

| Dimensions | Croissance interne et externe (par exemple, 50/50) | Purement additif, augmente la taille |

| Matériau de base | Doit être un métal approprié (Al, Ti) | Peut être appliqué à de nombreux matériaux |

La compréhension de ces implications permet de s'assurer que la pièce finale répond à toutes les spécifications, un principe fondamental de notre travail chez PTSMAKE.

L'anodisation modifie fondamentalement la surface existante, créant une couche protectrice intégrée. La galvanoplastie ajoute une nouvelle couche métallique distincte. Cette distinction a un impact direct sur la force d'adhérence, les tolérances dimensionnelles et les propriétés matérielles du composant fini.

Quelles sont les principales préoccupations environnementales liées aux eaux usées de l'anodisation ?

L'eau de rinçage du processus d'anodisation peut sembler claire, mais elle comporte des risques environnementaux importants. Les deux principaux problèmes sont les métaux dissous et les niveaux de pH extrêmes de l'eau. Ces facteurs rendent les eaux usées hautement toxiques.

Principaux contaminants

L'aluminium dissous est un polluant primaire, provenant des pièces traitées. En fonction du processus d'anodisation spécifique, d'autres métaux lourds comme le chrome peuvent également être présents. Ces métaux sont nocifs pour les écosystèmes aquatiques.

Le défi du pH

Les eaux usées sont soit très acides, soit très alcalines. Leur rejet sans traitement peut modifier radicalement le pH des masses d'eau naturelles, causant des dommages immédiats aux poissons et à la flore.

| Contaminant | Source primaire | Menace environnementale |

|---|---|---|

| Aluminium dissous | Gravure de pièces | Toxique pour les poissons et les invertébrés aquatiques |

| Autres métaux lourds | Bains de coloration/étanchéité | Peut s'accumuler dans la chaîne alimentaire |

| Acidité/alcalinité extrêmes | Bains de traitement | Destruction des habitats aquatiques |

Le traitement de ces eaux usées n'est pas seulement une question de respect des règles, c'est aussi une question de fabrication responsable. D'après mon expérience, un système de traitement robuste est essentiel pour toute opération d'anodisation digne de ce nom. Le processus consiste principalement à neutraliser le pH et à éliminer les métaux lourds dissous avant le rejet.

Première étape : neutralisation du pH

L'étape initiale et la plus critique consiste à ajuster le pH. Si l'eau est acide, nous ajoutons avec précaution une solution alcaline. Si elle est alcaline, nous ajoutons un acide. Nous visons un pH neutre, généralement compris entre 6,0 et 9,0. Cette étape est essentielle car elle prépare l'eau à une élimination efficace des métaux. Un pH incorrect peut empêcher l'étape suivante de fonctionner.

La deuxième étape : Précipitation et élimination des métaux

Une fois le pH corrigé, nous introduisons des produits chimiques qui réagissent avec les métaux dissous. Cette réaction, connue sous le nom de précipitation, transforme les métaux dissous invisibles en particules solides visibles.

Ces minuscules particules sont ensuite encouragées à s'agglutiner pour former des groupes plus importants grâce à un processus appelé Floculation6. Ces amas plus gros et plus lourds, ou "floc", sont beaucoup plus faciles à séparer de l'eau. Lors de projets antérieurs à PTSMAKE, nous avons constaté que cette méthode était très efficace. Les solides sont ensuite éliminés dans des bassins de décantation et par filtration, laissant derrière eux une eau propre.

| Stade de traitement | Objectif | Méthode commune |

|---|---|---|

| Péréquation | Créer des eaux usées uniformes | Mélange dans un grand réservoir |

| Neutralisation du pH | Ajuster le pH à un niveau neutre | Dosage de l'acide ou de l'alcali |

| Coagulation/Floculation | Agglutination des solides pour une élimination facile | Ajout de polymères spécifiques |

| Clarification | Séparer les solides de l'eau | Réservoirs de décantation et filtration |

Cette double approche garantit que l'eau rejetée par nos installations est sans danger pour l'environnement. C'est un engagement que nous prenons au sérieux.

Les eaux usées de l'anodisation sont dangereuses en raison des métaux dissous et des niveaux de pH extrêmes. Un processus de traitement approprié est crucial. Il consiste d'abord à neutraliser le pH, puis à procéder à une précipitation chimique et à une filtration pour éliminer les métaux, afin de garantir la conformité et de protéger l'environnement.

Qu'est-ce qui distingue l'anodisation de type II de l'anodisation de type III (couche dure) ?

Allons droit au but. Le choix entre l'anodisation de type II et de type III dépend des besoins spécifiques de votre application. Il s'agit d'un compromis classique entre polyvalence et performances extrêmes.

Comprendre les principaux compromis

Le type II est l'outil de travail fiable pour la résistance à la corrosion cosmétique et générale. En revanche, le type III est un processus spécialisé. Il crée une surface prête à affronter les environnements les plus difficiles. Les différences commencent au niveau du processus fondamental.

Le processus définit la performance

Les paramètres de fonctionnement déterminent directement les propriétés finales du revêtement. Nous verrons comment la température et l'électricité produisent deux résultats très différents.

Le "pourquoi" de ces différences est lié à la chimie du processus. L'anodisation de type III s'effectue dans un bain d'électrolyte beaucoup plus froid, généralement proche du point de congélation. Cette température froide ralentit considérablement la tendance naturelle de l'acide sulfurique à dissoudre l'oxyde d'aluminium au fur et à mesure qu'il se forme.

En même temps, nous appliquons un courant électrique beaucoup plus élevé. Cela oblige la couche d'oxyde à s'accumuler beaucoup plus rapidement qu'elle ne peut se dissoudre. Cette concurrence contrôlée crée un résultat très différent. morphologie des pores7. La couche d'oxyde qui en résulte est incroyablement dense et épaisse. Elle présente une structure plus ordonnée et plus compacte. C'est ce qui confère au hardcoat sa dureté et sa résistance à l'usure supérieures.

À l'inverse, le type II utilise un bain à température ambiante. Les taux de croissance et de dissolution des oxydes sont plus équilibrés. Il en résulte une couche plus poreuse et moins dense qui est excellente pour accepter les colorants, mais qui n'a pas la durabilité brute du type III. Dans notre travail à PTSMAKE, nous guidons toujours nos clients en fonction du cas d'utilisation final. Une pièce décorative n'a pas besoin du coût ou des propriétés d'une couche dure. Un composant industriel soumis à une forte usure en a absolument besoin.

Comparaison : Anodisation de type II et de type III

| Paramètres | Type II (sulfurique) | Type III (couche dure) |

|---|---|---|

| Température de fonctionnement | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Densité actuelle | 12-25 A/ft² | 25-40 A/ft² |

| Épaisseur de la couche | 5 - 25 µm (0.0002" - 0.001") | 25 - 125 µm (0.001" - 0.005") |

| Dureté | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Résistance à l'abrasion | Bon | Excellent |

| Applications typiques | Électronique grand public, pièces architecturales | Composants aérospatiaux, pistons, engrenages |

En résumé, le choix est clair. L'anodisation de type II offre une bonne résistance à la corrosion et est idéale pour la teinture. Le type III crée une surface plus épaisse et plus dure pour les applications à forte usure où la durabilité est la principale préoccupation. C'est le procédé qui dicte les propriétés.

Quand devriez-vous spécifier l'anodisation de type I (acide chromique) ?

L'anodisation de type I est un procédé hautement spécialisé. Il n'est pas utilisé aussi souvent que le type II. Mais pour certaines applications critiques, c'est le seul véritable choix.

C'est particulièrement vrai dans l'industrie aérospatiale. Nous spécifions le type I pour les pièces à géométrie complexe. Pensez aux pièces présentant des coutures serrées, des plis ou des trous borgnes. Il est également choisi lorsque la préservation de la résistance à la fatigue d'origine du matériau n'est pas négociable.

Scénarios clés pour le type I

Le film mince qu'il crée offre une excellente résistance à la corrosion. L'impact sur les dimensions et l'intégrité structurelle de la pièce est minime.

| Fonctionnalité | Type I (acide chromique) | Type II (acide sulfurique) |

|---|---|---|

| Résistance à la fatigue Impact | Minime | Peut être important |

| Risque d'acide piégé | Faible risque de corrosion | Risque élevé de corrosion |

| Épaisseur du film | Très mince (~0,5-2,5 µm) | Plus épais (~2-25 µm) |

| Application primaire | Aérospatiale, Assemblages collés | Usage général, décoratif |

Il est donc parfait pour les pièces qui seront soumises à des flexions ou à des vibrations constantes pendant leur durée de vie.

Aérospatiale et géométries complexes

Dans l'aérospatiale, chaque gramme et chaque cycle de contrainte comptent. C'est pourquoi l'anodisation de type I est souvent la norme de référence pour les composants aéronautiques en aluminium. Ce procédé a une très faible débit de fatigue8Cela signifie qu'il ne réduit pas de manière significative la capacité de la pièce à résister aux charges cycliques. Pour les pièces telles que les revêtements de fuselage ou les composants d'ailes, il s'agit d'un facteur de sécurité essentiel.

Le dilemme de l'acide piégé

Parlons maintenant des pièces complexes. Imaginez un composant avec des joints qui se chevauchent ou des trous profonds et étroits. Au cours du processus d'anodisation, la solution acide peut rester piégée dans ces éléments. Si vous utilisez le type II (acide sulfurique), tout résidu piégé continuera à ronger l'aluminium, provoquant une corrosion de l'intérieur. Il s'agit là d'une défaillance catastrophique qui ne demande qu'à se produire. L'acide chromique, en revanche, est beaucoup moins agressif. Toute petite quantité piégée est auto-passivée et ne causera pas d'autres dommages. C'est l'une des principales raisons pour lesquelles nous le recommandons pour les pièces soudées et les assemblages complexes chez PTSMAKE.

Le défi environnemental

Le principal inconvénient du type I est sa composition chimique. Il utilise du chrome hexavalent, une substance soumise à des réglementations strictes en matière d'environnement et de santé. Cela rend le processus plus coûteux et plus complexe à gérer en raison du traitement des déchets et des exigences en matière de sécurité. Par conséquent, il n'est spécifié que lorsque ses avantages techniques uniques sont absolument essentiels pour la performance et la sécurité de la pièce.

L'anodisation de type I est une solution de niche pour les applications à fort enjeu. Elle est idéale pour les pièces critiques de l'aérospatiale, les assemblages complexes où le piégeage d'acide est un problème, et les composants où le maintien de la résistance à la fatigue est primordial malgré les défis environnementaux.

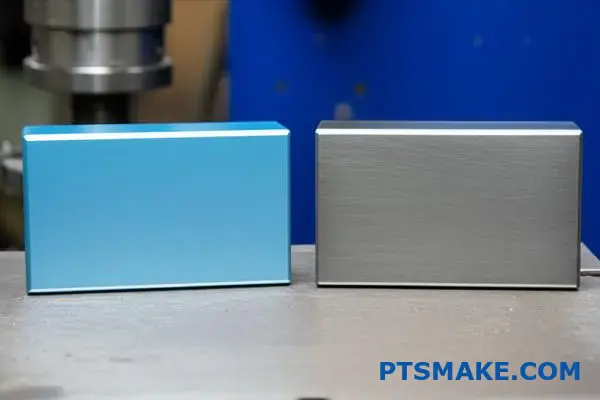

Comment obtient-on la couleur des pièces anodisées ?

La coloration d'une pièce anodisée n'est pas une peinture. Nous remplissons essentiellement les pores microscopiques créés au cours du processus d'anodisation. La méthode que nous choisissons a un impact direct sur l'aspect final, la durabilité et le coût.

Il y a trois façons principales d'obtenir de la couleur. Chacune a son propre mécanisme et son cas d'utilisation idéal. Examinons-les brièvement.

Trois principales méthodes de coloration

| Méthode de coloriage | Mécanisme de base | Couleurs communes |

|---|---|---|

| Teinture | Les pores absorbent les colorants organiques/inorganiques | Large gamme, très vivante |

| Électrolytique | Sels métalliques déposés dans les pores | Bronze, noir, champagne |

| Intégrale | Couleur formée lors de l'anodisation | Gris, bronzes (en fonction de l'alliage) |

Le choix de la bonne solution est crucial pour la réussite de votre projet.

Voyons plus en détail comment ces méthodes fonctionnent. Chacune d'entre elles offre un équilibre différent en termes d'esthétique, de performance et de coût. Il est essentiel de comprendre ces compromis pour faire le bon choix pour votre application.

Teinture organique et inorganique

C'est la méthode la plus courante pour obtenir un large spectre de couleurs. Après l'anodisation, la pièce est simplement plongée dans une solution de teinture. La couche d'oxyde poreuse absorbe le colorant, un peu comme une éponge.

La palette de couleurs est pratiquement illimitée. Cependant, les colorants organiques peuvent s'estomper avec le temps sous l'effet de l'exposition aux UV. Leur solidité à la lumière9 varie. Cette méthode est parfaite pour l'électronique grand public ou les pièces qui ne sont pas destinées à une utilisation extérieure à long terme.

Coloration électrolytique

Appelé aussi coloration "en deux étapes", ce procédé est plus robuste. Après l'anodisation, la pièce est placée dans un second bain électrolytique contenant des sels métalliques. Une tension alternative dépose ces sels à la base des pores.

La couleur provient des effets optiques de ces particules métalliques. Il en résulte des couleurs très durables et résistantes aux UV, comme le bronze, le noir et le champagne. D'après l'expérience de PTSMAKE, il s'agit d'un excellent choix pour les applications architecturales et automobiles où la durabilité est essentielle.

Coloration intégrale

Avec la coloration intégrale, la couleur est créée pendant le processus d'anodisation lui-même. Des alliages et des électrolytes spécifiques sont utilisés pour former la couche anodique colorée en une seule étape. La couleur fait partie intégrante de la couche d'oxyde, ce qui la rend extrêmement durable.

La gamme de couleurs est limitée à des tons terreux comme le bronze, le gris et le noir. La teinte finale dépend fortement de l'alliage d'aluminium et des paramètres d'anodisation. C'est l'option la plus durable mais souvent la plus chère.

En bref, la couleur dans l'anodisation est obtenue en remplissant les pores anodiques. Le choix entre les méthodes de teinture, d'électrolyse et d'anodisation intégrale dépend de vos besoins spécifiques en termes de variété de couleurs, de durabilité face à la lumière du soleil et de performances globales.

Quelle est l'importance pratique de la norme MIL-A-8625 ?

La norme MIL-A-8625 est plus qu'un simple document technique. Pour nous, fabricants de précision, c'est un langage de qualité. Elle garantit que lorsque vous demandez une finition anodisée, vous obtenez un résultat prévisible et fiable à chaque fois.

Cette spécification est essentielle pour les pièces en aluminium. Elle définit clairement les types de revêtements anodiques et leurs classes. Cela élimine toute ambiguïté et garantit les performances. Le respect de cette norme signifie que vos composants répondront à des exigences spécifiques en matière de durabilité et de fonctionnalité, ce qui est essentiel dans les industries exigeantes.

Les principaux types d'anodisation

| Type | Nom commun | Caractéristiques principales |

|---|---|---|

| Type I | Anodisation à l'acide chromique | Film mince, excellente résistance à la corrosion |

| Type II | Anodisation à l'acide sulfurique | Usage général, bon pour la teinture |

| Type III | Anodisation dure | Extrêmement dur et durable |

Ce cadre est la base d'une anodisation cohérente et de haute qualité.

Plongée dans les types et classes de la norme MIL-A-8625

Décortiquons la norme plus en détail. Le "Type" spécifie le procédé d'anodisation utilisé, qui a un impact direct sur les propriétés du revêtement.

Types de revêtements anodiques

Type I utilise de l'acide chromique. Il crée le film le plus fin, ce qui le rend idéal pour les pièces aux tolérances serrées qui ne peuvent se permettre des changements dimensionnels. C'est également une excellente base de peinture.

Type II est le plus courant. Il utilise de l'acide sulfurique et produit un revêtement présentant une bonne résistance à la corrosion et à l'abrasion. Sa nature poreuse le rend parfait pour ajouter de la couleur.

Type IIIL'anodisation à couche dure utilise également de l'acide sulfurique, mais à des températures plus basses et à des tensions plus élevées. Cela permet d'obtenir une couche beaucoup plus épaisse et dure. Elle est destinée aux pièces nécessitant une résistance maximale à l'usure.

Classes de revêtement

Au sein de ces types, il existe deux classes :

- Classe 1 n'est pas teintée. Il conserve la couleur naturelle du revêtement anodique.

- Classe 2 est teintée. Cela permet d'ajouter une couleur à la pièce, comme le noir, le rouge ou le bleu.

Chez PTSMAKE, la spécification d'une pièce selon cette norme élimine toute incertitude. Lorsqu'un client a besoin d'un composant noir et durable, nous savons que la norme MIL-A-8625 Type III, Classe 2 est l'exigence précise. Cette norme fournit des paramètres testables clairs pour l'épaisseur du revêtement, le poids et la résistance à la corrosion. résistance à la corrosion10. Cela garantit que chaque pièce que nous livrons répond aux niveaux exacts de performance et de qualité exigés par des industries telles que l'aérospatiale et le secteur médical.

MIL-A-8625 est un outil pratique. Il traduit les besoins du client en instructions de fabrication spécifiques et reproductibles. Cela garantit que chaque pièce anodisée répond à des normes rigoureuses de qualité, de performance et de test, assurant ainsi la fiabilité de l'application finale.

Comment la géométrie d'une pièce affecte-t-elle la qualité de l'anodisation ?

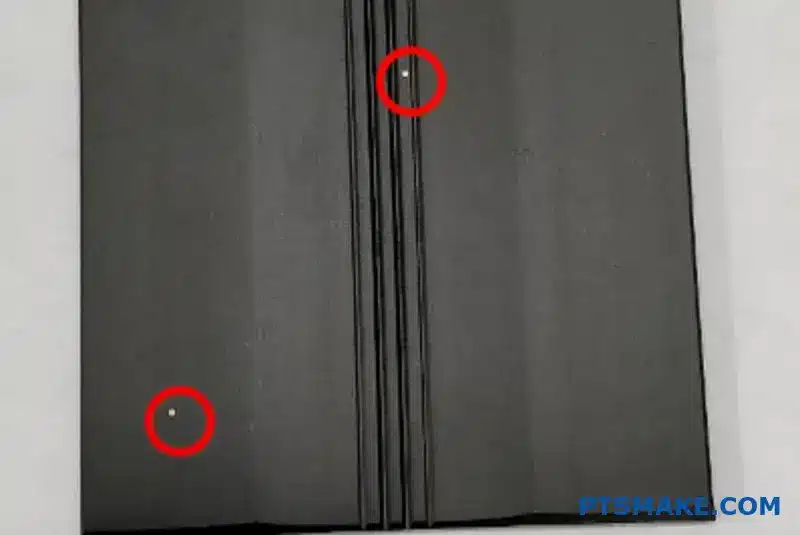

Une excellente conception pour l'usinage ne garantit pas toujours une finition anodisée parfaite. Certaines caractéristiques géométriques peuvent poser des problèmes importants au cours du processus d'anodisation, entraînant des défauts qui compromettent à la fois l'aspect et les performances.

Nous examinerons trois des pièges les plus courants que j'observe souvent en matière de conception. Il s'agit des angles intérieurs aigus, des trous borgnes profonds et des grandes surfaces planes ininterrompues. Comprendre ces défis est la première étape pour les éviter.

Voici un bref aperçu de ces questions :

| L'écueil de la conception | Défaut d'anodisation potentiel |

|---|---|

| Coins intérieurs tranchants | Vides, fissures ou découpes |

| Trous borgnes | Produits chimiques piégés et coloration après traitement |

| Grandes surfaces planes | Marques d'écoulement et incohérence des couleurs |

Une bonne qualité d'anodisation commence bien avant que la pièce n'atteigne la cuve de finition ; elle commence sur la planche à dessin. Dans nos projets à PTSMAKE, nous mettons l'accent sur une approche de conception pour la fabrication (DFM) qui inclut des considérations pour les processus de finition tels que l'anodisation. Cette anticipation permet d'éviter des retouches et des retards coûteux.

Traitement des angles intérieurs aigus

Le courant électrique utilisé dans l'anodisation s'écoule comme de l'eau, préférant le chemin de moindre résistance. Il a du mal à atteindre les angles internes aigus à 90 degrés. Cette "pénurie de courant" se traduit par un revêtement anodique beaucoup plus fin, plus faible, voire inexistant dans cette zone. Ce point faible est susceptible de se fissurer et de se corroder.

Solution : La solution est simple. Il faut toujours concevoir les angles intérieurs avec un rayon. Même un petit rayon de 0,5 mm peut améliorer considérablement le flux de courant et garantir un revêtement uniforme et durable.

Le problème des trous borgnes

Les trous borgnes sont réputés pour piéger les fluides. Pendant l'anodisation, ils retiennent les acides de nettoyage et les produits chimiques. Même avec un rinçage minutieux, il est difficile de les éliminer complètement. Ces produits chimiques piégés peuvent s'infiltrer plus tard, provoquant de vilaines traînées et compromettant la finition.

Ceci est particulièrement vrai pour les trous filetés, où les filets créent encore plus d'endroits où le liquide peut se cacher.

Défis posés par les grandes surfaces planes

Il est très difficile d'obtenir une couleur et une finition parfaitement homogènes sur une grande surface plane. De petites variations de la température du bain, de l'agitation ou de la température de l'eau sont nécessaires pour obtenir une couleur et une finition parfaitement homogènes. densité de courant11 peuvent créer des marques d'écoulement, des taches ou des incohérences de couleur visibles. Plus la surface est grande, plus ces variations mineures sont visibles.

Solution : Dans la mesure du possible, décomposez les grandes surfaces planes. Vous pouvez ajouter des rainures subtiles, une légère couronne ou spécifier une texture microbillée avant l'anodisation. Ces caractéristiques permettent de masquer les imperfections mineures et de créer un aspect plus uniforme.

| Problème | Solution de conception recommandée |

|---|---|

| Coins intérieurs tranchants | Ajouter un rayon minimum de 0,5 mm. |

| Trous borgnes | Utiliser des trous de passage ou spécifier une orientation claire du drainage. |

| Grandes surfaces planes | Rompre la surface avec des textures ou des éléments subtils. |

Éviter les angles vifs, gérer soigneusement les trous borgnes et briser les grandes surfaces planes sont des étapes cruciales de la conception. Un peu de prévoyance permet d'éviter de gros problèmes de finition et est essentiel pour obtenir des résultats d'anodisation cohérents et de haute qualité pour vos pièces.

Quelle est la structure d'une ligne d'anodisation industrielle typique ?

Une ligne d'anodisation industrielle est une séquence très structurée de bains chimiques. Il s'agit d'une recette précise où chaque ingrédient et chaque étape sont importants. Le flux est logique et absolument essentiel pour une finition réussie.

Le processus fait passer les pièces du prétraitement au scellement final. Le rinçage entre chaque cuve active n'est pas facultatif ; il s'agit d'un élément essentiel du processus. Il permet d'éviter la contamination croisée des bains chimiques.

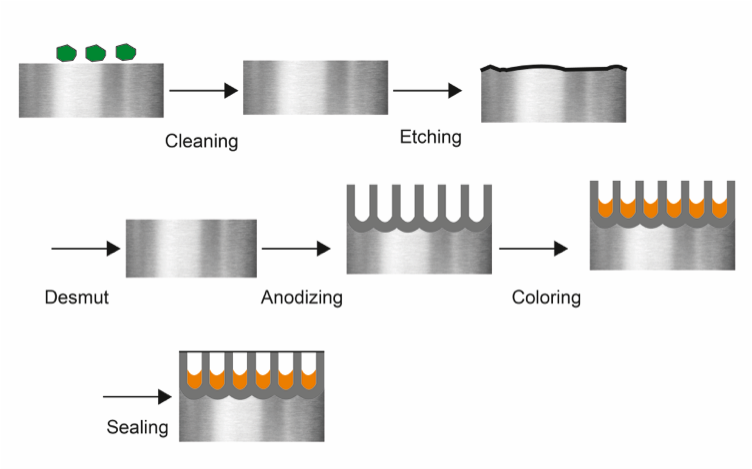

Le processus d'anodisation

Voici une répartition simplifiée des stations clés dans l'ordre.

| Station | Objectif |

|---|---|

| Nettoyage / Dégraissage | Élimine les huiles, les graisses et les saletés de l'usinage. |

| Rincer | Nettoie les produits de nettoyage. |

| Gravure | Permet d'obtenir une finition de surface uniforme et mate. |

| Rincer | Élimine les résidus de produits chimiques de gravure. |

| Déchiffrage | Elimine les résidus métalliques laissés par la gravure. |

| Rincer | Prépare la surface pour l'étape d'anodisation. |

| Anodisation | Forme la couche durable d'oxyde d'aluminium. |

| Rincer | Élimine l'acide du bain d'anodisation. |

| Teinture (facultatif) | Ajoute de la couleur à la couche d'oxyde poreuse. |

| Rincer | Élimine l'excès de colorant. |

| Scellement | Ferme les pores de la couche d'oxyde. |

Cette séquence permet de s'assurer que le produit final est cohérent et répond aux normes de qualité.

On ne saurait trop insister sur l'importance de cette séquence. Chaque étape prépare chimiquement la surface de l'aluminium pour l'étape suivante. Tout écart peut entraîner des défauts immédiats et souvent irréversibles.

Pourquoi la séquence et le rinçage sont essentiels

Par exemple, si l'on ne procède pas à l'ébarbage après la gravure, les alliages métalliques restants sur la surface interfèrent avec le courant électrique dans la cuve d'anodisation. Il en résulte des stries, des taches ou des zones où la couche d'oxyde ne se forme pas correctement. Il n'est pas possible de revenir en arrière et de réparer le problème ; la pièce est souvent une perte totale.

Le rinçage est le héros méconnu de toute l'opération. Il s'agit d'atteindre la pureté chimique à chaque étape. L'objectif est d'éliminer la "traînée", c'est-à-dire la petite quantité de solution qui s'accroche aux pièces lorsqu'elles passent d'une cuve à l'autre.

L'impact d'un mauvais rinçage

Un mauvais rinçage contamine le bain suivant. Imaginez que vous entraîniez une solution de gravure alcaline dans la cuve d'anodisation acide. Cela neutralise l'acide, modifie l'équilibre chimique et compromet l'ensemble du bain. Le Efficacité faradique12 du processus d'anodisation est extrêmement sensible aux contaminants. Lors de projets antérieurs avec des clients, nous avons constaté que des impuretés, même mineures, peuvent entraîner une épaisseur irrégulière de la couche d'oxyde, affectant à la fois la durabilité et l'absorption de la couleur.

C'est pourquoi, chez PTSMAKE, nos partenaires utilisent des systèmes de rinçage à plusieurs étapes, souvent avec de l'eau déminéralisée, pour s'assurer que seule une pièce d'aluminium propre entre dans chaque étape critique.

| Méthode de rinçage | Impact sur la qualité |

|---|---|

| Rinçage en cascade à plusieurs étapes | Cohérence élevée, bains stables, faible taux de défectuosité. |

| Rinçage statique unique | Risque élevé de contamination, finition irrégulière. |

| Sans rinçage | Garantie d'échec du processus et de contamination du bain. |

Un bon rinçage n'est pas seulement une étape de nettoyage ; il s'agit d'une mesure fondamentale de contrôle des processus.

Une ligne d'anodisation industrielle typique suit une séquence stricte de nettoyage, de gravure, d'anodisation et de scellement. Un rinçage méticuleux entre chaque étape n'est pas négociable, car il empêche la contamination et garantit une finition durable et de haute qualité pour chaque pièce que nous produisons.

Des matériaux autres que l'aluminium peuvent-ils être anodisés ?

L'anodisation n'est pas réservée à l'aluminium. D'autres métaux, appelés métaux à valve, peuvent également subir ce processus. Le titane et le magnésium en sont de parfaits exemples.

Chaque métal réagit différemment, produisant des avantages uniques. Les applications de l'anodisation s'étendent donc bien au-delà des pièces en aluminium.

Propriétés uniques du titane

L'anodisation du titane est souvent utilisée pour le codage des couleurs. Ce procédé est particulièrement utile dans le domaine médical. Le processus améliore la biocompatibilité, ce qui le rend sûr pour les implants.

La couche protectrice du magnésium

Le magnésium est très sensible à la corrosion. L'anodisation crée une couche protectrice cruciale. Cette couche améliore considérablement la durabilité et la durée de vie du magnésium dans diverses applications.

| Métal | Objectif principal de l'anodisation | Principaux avantages |

|---|---|---|

| Titane | Couleur et biocompatibilité | Identification médicale |

| Magnésium | Résistance à la corrosion | Durabilité accrue |

Bien que le terme "anodisation" soit utilisé pour tous ces métaux, le processus et les résultats varient considérablement. Il ne s'agit pas d'une solution unique. Il est essentiel de comprendre ces différences pour choisir le bon matériau et la bonne finition pour votre projet. Chez PTSMAKE, nous guidons nos clients dans ces choix afin de garantir des performances optimales.

Anodisation du titane : Un spectre de couleurs

Contrairement à l'aluminium, l'anodisation du titane n'utilise généralement pas de colorants. La couleur provient d'une couche d'oxyde qui se forme à la surface. L'épaisseur de cette couche détermine la couleur que vous voyez.

Ce phénomène est dû à l'interférence de la lumière. En contrôlant précisément la tension pendant le processus, nous pouvons créer une couleur spécifique et cohérente. Il s'agit d'une forme de revêtement de conversion électrochimique13 où la surface elle-même est modifiée. La couche d'oxyde qui en résulte est très fine, mais aussi très durable.

Ce processus est essentiel pour les implants médicaux. Les couleurs peuvent être utilisées pour identifier les différentes tailles ou les différents types de composants pendant l'opération. La biocompatibilité améliorée garantit également que la pièce s'intègre bien dans le corps humain.

Anodisation du magnésium : Une lutte contre la corrosion

Le magnésium est léger mais se corrode facilement. L'anodisation permet d'obtenir une finition beaucoup plus dense et plus résistante à la corrosion que la couche d'oxyde naturelle du métal. Elle constitue une excellente couche de fond pour la peinture ou d'autres revêtements.

Le tableau ci-dessous présente les principaux aspects de l'anodisation de ces métaux.

| Fonctionnalité | Anodisation de l'aluminium | Anodisation du titane | Anodisation du magnésium |

|---|---|---|---|

| Type de couche | Poreux, épais | Mince, transparent | Dense, protectrice |

| Coloriage | Colorants absorbés par les pores | Interférence lumineuse | Généralement opaque |

| Utilisation principale | Durabilité, esthétique | Couleur, biocompatibilité | Protection contre la corrosion |

Si l'anodisation de l'aluminium est courante, le titane et le magnésium offrent des avantages uniques. Le titane apporte la couleur et la biocompatibilité grâce à une fine couche d'oxyde, tandis que le magnésium bénéficie d'un renforcement vital de la résistance à la corrosion. Le bon choix dépend entièrement des besoins spécifiques de l'application.

Comment les propriétés des couches dures varient-elles en fonction de l'alliage et de l'épaisseur ?

Considérer la couche dure de type III comme un matériau unique et fixe est une erreur courante. Les propriétés finales ne sont pas universelles. Elles varient considérablement en fonction de l'alliage d'aluminium choisi et de l'épaisseur spécifiée. Il s'agit d'un détail essentiel dans la fabrication de précision.

Le choix du matériau et de l'épaisseur du revêtement a un impact direct sur les performances finales de la pièce.

La matrice de spécification

Comprendre cette relation est la clé d'une anodisation à couche dure réussie. Un alliage plus résistant ne garantit pas toujours un meilleur revêtement. C'est l'interaction entre les deux qui compte vraiment.

Vous trouverez ci-dessous un tableau simplifié illustrant ce concept.

| Propriété | Facteur : Alliage | Facteur : Épaisseur |

|---|---|---|

| Dureté | Plus élevé avec des alliages plus purs | Augmentation générale |

| Résistance à l'abrasion | Varie en fonction des éléments d'alliage | Améliore jusqu'à un certain point |

| La fragilité | Peut augmenter | Augmentation significative |

Cette matrice permet de visualiser l'interconnexion de ces facteurs pour le résultat final de l'anodisation.

Approfondissement des effets de l'alliage et de l'épaisseur

C'est dans l'interaction entre l'alliage de base et l'épaisseur du revêtement que se joue la véritable ingénierie. Il ne s'agit pas seulement de choisir l'alliage le plus résistant ou le revêtement le plus épais. La combinaison optimale dépend entièrement des exigences de l'application.

Rôle de la composition de l'alliage

Les différents alliages d'aluminium contiennent des éléments variables comme le cuivre, le silicium et le zinc. Lors de l'anodisation, ces éléments peuvent interférer avec la formation de la couche d'oxyde d'aluminium. Cela a un impact sur l'uniformité, la densité et la dureté du revêtement. Le revêtement microstructure14 est directement affectée.

Par exemple, les alliages de la série 7000 (avec du zinc) produisent généralement une couche dure plus résistante à l'usure que les alliages de la série 6000. En revanche, les alliages à forte teneur en cuivre, comme ceux de la série 2000, peuvent être difficiles à revêtir d'une couche dure efficace. Ils produisent souvent une couche plus molle et moins protectrice.

Impact de l'épaisseur du revêtement

Bien qu'un revêtement plus épais fournisse plus de matière, il n'est pas toujours meilleur. L'augmentation de l'épaisseur s'accompagne d'une augmentation des contraintes internes au sein du revêtement. Cela peut entraîner des microfissures et une fragilité accrue, en particulier dans les angles vifs.

Sur la base des résultats de nos tests, nous avons établi une comparaison pratique :

| Alliage | Épaisseur | Dureté typique (Rockwell C) | Résistance à l'abrasion (indice d'usure Taber) |

|---|---|---|---|

| 6061-T6 | 50 µm (0.002") | 45-50 HRC | Bon |

| 6061-T6 | 75 µm (0.003") | 48-55 HRC | Bon (peut devenir cassant) |

| 7075-T6 | 50 µm (0.002") | 60-70 HRC | Excellent |

| 7075-T6 | 75 µm (0.003") | 65-72 HRC | Excellent (risque de fissuration plus élevé) |

Chez PTSMAKE, nous aidons nos clients à faire ces choix. Nous veillons à ce que l'alliage sélectionné et l'épaisseur de la couche dure correspondent parfaitement à la fonction prévue de la pièce, en équilibrant la dureté et l'intégrité structurelle.

L'essentiel est de définir d'abord vos besoins en matière de performances. Ensuite, nous pouvons spécifier l'alliage idéal et les paramètres d'anodisation pour y répondre précisément.

L'anodisation dure est un système. La dureté finale et la résistance à l'abrasion dépendent d'un équilibre minutieux entre l'alliage d'aluminium choisi et l'épaisseur de revêtement spécifiée. Une spécification correcte est essentielle pour une performance optimale de la pièce.

Comment concevoir systématiquement une stratégie de stockage de pièces ?

Une approche systématique permet d'éviter des erreurs coûteuses. Une liste de contrôle est le meilleur outil pour cela. Elle transforme vos objectifs en actions claires et reproductibles pour chaque projet.

Chez PTSMAKE, nous utilisons une liste de contrôle détaillée pour chaque travail de finition. Cette liste est particulièrement importante pour les processus tels que l'anodisation. Elle permet de s'assurer que nous couvrons tous les aspects critiques avant qu'une seule pièce ne soit mise en rack. Cet outil simple est essentiel pour obtenir une qualité constante.

Principaux éléments de la liste de contrôle

Un bon plan prend en compte quatre domaines principaux. Chacun d'entre eux a une incidence directe sur la qualité finale de la pièce. Négliger l'un d'entre eux peut conduire à des rejets.

| Domaine de la liste de contrôle | Principaux éléments à prendre en compte |

|---|---|

| Matériau de l'étagère | Durabilité et réactivité (Titane vs. Aluminium) |

| Points de contact | Localisation sur des surfaces non critiques |

| Orientation de la pièce | Drainage et fuite de gaz |

| Capacité actuelle | Empêche les brûlures et assure un revêtement uniforme |

Ce cadre permet à notre équipe de préparer les pièces correctement à chaque fois.

Liste de contrôle des rayonnages

Approfondissons chaque point de notre liste de contrôle. Ce sont ces détails qui font la différence entre une finition acceptable et une finition exceptionnelle.

Choix du matériau des crémaillères : Titane ou aluminium

Le choix du matériau des rayonnages est un équilibre entre le coût et la qualité. Les rayonnages en aluminium sont moins chers au départ. Cependant, ils sont anodisés en même temps que les pièces. Ils doivent donc être décapés après chaque cycle, ce qui réduit leur durée de vie.

Le titane est plus cher au départ. Mais comme il ne s'anodise pas, il dure beaucoup plus longtemps et nécessite moins d'entretien. D'après notre expérience, l'investissement dans des rayonnages en titane est rentable car il permet d'améliorer la régularité et de réduire les coûts à long terme.

| Fonctionnalité | Crémaillères en titane | Crémaillères en aluminium |

|---|---|---|

| Coût initial | Haut | Faible |

| Durée de vie | Très longue | Court (nécessite un décapage fréquent) |

| Maintenance | Faible | Haut |

| Performance | Cohérent, non réactif | Se dégrade, peut contaminer le bain |

Points de contact stratégiques et orientation

Chaque pièce a besoin d'un contact physique avec le support pour permettre au courant électrique de circuler. Ces points de contact laisseront de petites marques non anodisées. Nous collaborons toujours avec nos clients pour placer ces marques sur des zones cosmétiquement insignifiantes.

L'orientation est tout aussi importante. Les pièces doivent être inclinées pour permettre aux liquides de s'écouler complètement. Les produits chimiques piégés peuvent entraîner de graves défauts esthétiques. Une orientation correcte permet également aux bulles de gaz de s'échapper pendant le processus d'anodisation, ce qui évite les taches nues dans le revêtement. Nous analysons la géométrie afin de trouver l'angle optimal pour l'écoulement et l'évacuation des gaz. Cela nécessite une planification minutieuse pour gérer les densité de courant15 sur la surface de la pièce.

Un plan de rayonnage bien conçu est essentiel pour une finition de haute qualité. Notre liste de contrôle met l'accent sur le matériau des rayonnages, la stratégie des points de contact, l'orientation des pièces et une capacité électrique suffisante. Cette approche systématique permet d'éviter les défauts et de garantir des résultats reproductibles et de haute qualité.

Comment configurer une cuve de teinture pour obtenir une couleur homogène ?

C'est lors de l'utilisation du bain de teinture que la précision devient primordiale. L'obtention d'une couleur homogène n'est pas le fruit du hasard, c'est une science. Chaque variable doit être strictement contrôlée.

Pensez-y comme à une recette de cuisine. Si vous changez un ingrédient, le plat final aura un goût différent. Il en va de même pour l'anodisation et la teinture.

Paramètres clés du bain de teinture

Les principaux facteurs que nous contrôlons en permanence sont la concentration du colorant, le pH, la température et le temps d'immersion. Chacun d'entre eux joue un rôle essentiel dans le résultat final de la couleur.

| Paramètres | Importance | Méthode de contrôle |

|---|---|---|

| Concentration de colorant | Détermine la saturation des couleurs | Lecture du spectrophotomètre |

| Niveau de pH | Affecte le taux d'absorption du colorant | Test régulier du pH-mètre |

| Température | Influence sur la vitesse de teinture | Régulateurs thermostatiques |

| Durée d'immersion | Contrôle la profondeur de l'ombre finale | Systèmes de chronométrage automatisés |

La négligence d'un seul de ces éléments peut entraîner des lots incohérents, ce qui est inacceptable dans le domaine de la fabrication de précision.

L'interaction des variables de la teinture

Pour obtenir la nuance de couleur parfaite, il ne suffit pas de régler des cadrans. Elle exige une compréhension approfondie de la manière dont ces variables interagissent les unes avec les autres. Une légère modification de l'une d'entre elles peut se répercuter en cascade et affecter l'ensemble du processus.

Contrôle précis de la concentration du colorant

Les suppositions n'ont pas leur place ici. Nous nous appuyons sur un spectrophotomètre16 pour mesurer la concentration du colorant. Cet instrument nous fournit des données numériques objectives sur la couleur. Il permet de s'assurer que le bain a la concentration exacte spécifiée pour le projet avant que les pièces ne soient immergées. Il s'agit d'une étape non négociable pour les applications à couleur critique chez PTSMAKE.

Gestion de la stabilité du pH et de la température

Le pH et la température du bain de teinture déterminent directement la vitesse à laquelle les pores anodiques absorbent le colorant. Un bain trop chaud ou dont le pH n'est pas adapté provoquera une prise de couleur trop rapide, ce qui se traduira par une teinte plus foncée et irrégulière. D'après nos tests internes, même une fluctuation de 2 degrés Celsius peut modifier la couleur finale. Nous utilisons des contrôleurs automatisés pour maintenir la stabilité dans des tolérances très étroites.

Durée d'immersion et agitation

Le temps d'immersion détermine la profondeur de la couleur. Une immersion plus longue donne une teinte plus foncée. Ce temps doit être chronométré avec précision. L'agitation est tout aussi importante. Une bonne agitation permet au colorant frais de circuler en permanence autour de la pièce, évitant ainsi la formation de traînées ou de taches claires. Elle garantit une finition uniforme sur toute la surface.

Prévention de la contamination

La contamination est le tueur silencieux de l'uniformité. Les acides ou autres produits chimiques provenant des cuves précédentes peuvent altérer la chimie du bain de teinture et gâcher la couleur. Des protocoles de rinçage appropriés entre les étapes sont essentiels pour éviter cela.

Comment inspecter visuellement une pièce pour vérifier la qualité du joint ?

Le test des taches de colorant : Un contrôle visuel simple

L'une des méthodes visuelles les plus fiables est le test du colorant. Il s'agit d'un moyen simple de confirmer la qualité d'un joint, en particulier après des processus de finition tels que l'anodisation.

Le principe est simple. Un colorant spécial est appliqué sur la surface. Si l'étanchéité est mauvaise, le colorant s'infiltre dans les pores ouverts. Une bonne étanchéité permet d'éviter ce phénomène.

Ce test révèle rapidement les défauts d'étanchéité invisibles à l'œil nu. Il fournit des résultats clairs et exploitables pour le contrôle de la qualité.

| Résultat du test | Interprétation | Action requise |

|---|---|---|

| Pas de tache | Les pores sont correctement fermés. | La pièce passe l'inspection. |

| Teinture claire | Petits problèmes d'étanchéité. | Examiner les paramètres du processus. |

| Tache épaisse | Défaut d'étanchéité important. | La pièce est défectueuse et doit être retravaillée. |

La procédure en détail

Un regard plus approfondi sur le test des taches colorées

Le test du colorant, souvent guidé par des normes telles que la norme ISO 2143, est une étape essentielle de notre processus d'assurance qualité chez PTSMAKE. Il s'agit d'un test destructif, c'est-à-dire qu'il est généralement réalisé sur des échantillons de pièces d'un lot afin de valider l'ensemble du processus de scellement. Le test confirme que la structure microscopique de la surface est correctement fermée.

Exécution étape par étape

Tout d'abord, la surface de la pièce doit être propre et sèche. Tout contaminant pourrait fausser le résultat. Nous appliquons ensuite un colorant d'essai spécifique sur une petite surface. Le colorant est formulé pour pénétrer dans toutes les ouvertures non scellées.

Après un temps de séjour déterminé, généralement quelques minutes, nous essuyons complètement l'excès de colorant. Ce qui compte, c'est ce qui reste. Une surface parfaitement scellée ne présente aucune trace de couleur. Toute tache résiduelle indique que le colorant a pénétré dans la surface porosité17signalant un scellement incomplet.

Interprétation des résultats

L'intensité de la tache est révélatrice. Une légère tache peut signifier que le scellement est marginal. Une tache sombre et claire indique une défaillance importante dans le processus de scellement. Dans le cadre de nos projets antérieurs, nous avons constaté que ce test était inestimable pour optimiser l'anodisation et les autres traitements de scellement. Il fournit un retour d'information immédiat, ce qui nous permet d'ajuster les paramètres et de veiller à ce que chaque série de production réponde aux spécifications requises par nos clients. Il s'agit d'un test simple qui permet d'éviter des défaillances complexes sur le terrain.

Un essai de teinture bien exécuté est un gage de confiance. Il garantit que la couche protectrice est continue et qu'elle fonctionnera comme prévu, empêchant la corrosion et l'usure pendant toute la durée de vie de la pièce.

Ce simple contrôle visuel permet d'obtenir un retour d'information immédiat sur votre processus d'étanchéité. Le test du colorant est une méthode efficace pour vérifier que les surfaces, en particulier après anodisation, sont correctement scellées contre les contaminants et la corrosion, ce qui garantit l'intégrité et les performances de la pièce.

Concevoir la spécification d'anodisation complète d'une manivelle de bicyclette.

L'élaboration d'une spécification d'anodisation précise est cruciale pour les manivelles de bicyclettes. Il ne s'agit pas seulement d'une question d'apparence, mais aussi de durabilité. Nous commençons par choisir le bon matériau, l'aluminium 6061-T6, connu pour sa résistance et son excellente réaction à l'anodisation.

Pour ce composant, je spécifie toujours une anodisation de type II. Elle offre un équilibre parfait entre la résistance à la corrosion, la protection contre l'usure et la qualité esthétique. Une spécification détaillée permet d'éviter les conjectures et de s'assurer que chaque pièce est conforme à l'intention du concepteur.

Voici un résumé d'un cahier des charges solide :

| Paramètres | Spécifications | Objectif |

|---|---|---|

| Type d'anodisation | Type II, Classe 2 | Durabilité et couleur |

| Épaisseur du revêtement | 8 - 12 µm | Résistance à l'usure |

| Couleur | Noir (ou personnalisé) | Esthétique |

| Type de joint | Joint d'étanchéité à moyenne température | Longévité et résistance à la décoloration |

La base : Le choix de l'aluminium 6061-T6

L'ensemble des spécifications commence par le matériau. Le matériau 6061-T6 est un excellent choix pour les manivelles. Il offre un rapport résistance/poids élevé et une grande usinabilité. Plus important encore, sa composition en fait un matériau idéal pour obtenir une finition anodisée cohérente et de haute qualité. D'autres alliages risquent de ne pas se teinter aussi uniformément.

Élaborer la spécification du processus

Une fiche technique complète guide l'ensemble du processus de finition. C'est un point que nous affinons constamment avec nos partenaires de PTSMAKE pour garantir la répétabilité. Le processus consiste à faire croître une couche d'oxyde contrôlée à travers passivation électrolytique18. C'est plus qu'un simple revêtement, c'est une partie intégrante de la surface.

Le processus complet se déroule en plusieurs étapes :

| Étape du processus | Description | Objectif principal |

|---|---|---|

| 1. Prétraitement | Dégraissage et décapage alcalin | Créer une surface propre et uniforme |

| 2. Anodisation | Bain d'acide sulfurique (Type II) | Faire croître la couche anodique jusqu'à 8-12 µm |

| 3. Coloration | Immersion dans un colorant organique | Obtenir la couleur spécifiée (par exemple, noir) |

| 4. Scellement | Procédé de scellement à moyenne température | Fermer les pores de la couche d'oxyde |

L'épaisseur de 8 à 12 µm est le point idéal. Elle est suffisamment épaisse pour résister aux rayures et à l'usure des chaussures, mais pas au point de compromettre la durée de vie de la pièce, un facteur essentiel pour un bras de manivelle.

Principaux contrôles de qualité

Enfin, le cahier des charges doit inclure des points de contrôle de la qualité. Ceux-ci ne sont pas négociables. Nous vérifions l'épaisseur du revêtement à l'aide d'un contrôle par courants de Foucault. Nous effectuons également des inspections visuelles pour vérifier la cohérence de la couleur et un test d'adhérence par hachures croisées pour nous assurer que le revêtement ne s'écaillera pas.

Une spécification détaillée est le plan d'une finition parfaite. En commençant par l'aluminium 6061-T6 et en spécifiant l'anodisation de type II avec des exigences claires en matière d'épaisseur, de couleur et d'étanchéité, on obtient un bras de manivelle durable et esthétique qui fonctionne de manière fiable.

Comment équilibrer le coût et la performance dans la sélection des processus ?

Le choix de la bonne finition est essentiel. Un client avait récemment besoin d'une finition noire durable pour un panneau architectural. Il s'agissait d'un dilemme courant. Devait-il choisir une anodisation standard de type II teintée ou une couche dure de type III plus robuste ?

Cette décision n'est pas seulement une question de couleur. Il s'agit de trouver un équilibre entre le coût, l'esthétique et la durabilité à long terme. Chaque option comporte des compromis clairs.

Comparaison des options d'anodisation

Nous avons mis en balance l'investissement initial et le cycle de vie complet du produit. L'environnement dans lequel le panneau sera utilisé est un facteur clé.

Voici un aperçu rapide des considérations initiales :

| Type de finition | Coût initial | Principaux avantages |

|---|---|---|

| Teinté Type II | Plus bas | Bonne esthétique, protection modérée |

| Type III Hardcoat | Plus élevé | Résistance supérieure à l'abrasion |

Un regard plus approfondi sur les compromis

Lorsque nous dépassons le devis initial, le coût réel devient plus clair. C'est dans la performance au fil du temps que réside la véritable valeur.

Coût initial et énergie

L'anodisation à couche dure de type III est plus coûteuse pour une raison bien précise. Le processus nécessite des températures plus basses et beaucoup plus d'énergie électrique. Cela augmente le coût de production initial par rapport au type II.

Pour les projets sensibles au budget, cela peut constituer un obstacle majeur. Cependant, ne considérer que ce chiffre peut être trompeur pour les applications à long terme.

Durabilité et performance à long terme

C'est ici que les deux procédés divergent réellement. L'anodisation est un procédé de passivation électrolytique19 qui crée une couche d'oxyde protectrice. Le type de procédé détermine le degré de protection de cette couche.

Pour un panneau architectural exposé aux éléments, la durabilité est primordiale.

Résistance à l'abrasion : Le type III crée une couche beaucoup plus dure et plus dense. Il est beaucoup plus résistant aux rayures et à l'usure que le type II. Cette caractéristique est cruciale pour les zones très fréquentées.

Stabilité aux UV : Les colorants organiques utilisés dans le type II peuvent s'estomper avec le temps sous l'effet du soleil. Une finition teintée de type III offre généralement une meilleure rétention de la couleur, préservant l'aspect voulu pendant beaucoup plus longtemps.

Le tableau ci-dessous présente leurs caractéristiques de performance :

| Fonctionnalité | Teinté Type II | Type III Hardcoat |

|---|---|---|

| Résistance à l'abrasion | Bon | Excellent |

| Stabilité aux UV (teinté) | Moyen à bon | Bon à excellent |

| Valeur à long terme | Plus bas | Plus élevé |

Pour les panneaux architecturaux, la durabilité supérieure et la résistance aux UV de la couche dure de type III justifient souvent le coût initial plus élevé. Cela garantit que la pièce conserve sa fonction et son apparence pendant des années, évitant ainsi des remplacements ou des remises à neuf coûteux.

Le réservoir de teinture noire de votre ligne produit des teintes incohérentes. Comment y remédier ?

Des ajustements aléatoires ne permettront pas de corriger des teintes de noir incohérentes. Vous avez besoin d'une approche structurée. Les devinettes ne font que multiplier les rebuts et les pertes de temps. Il est temps d'arrêter de deviner et de commencer à résoudre le problème méthodiquement.

Pour ce faire, nous utilisons un cadre tel que le DMAIC de Six Sigma. Ce système fournit une feuille de route claire, fondée sur des données. Il vous guide de la définition du problème à une solution permanente. Il s'agit d'un outil puissant pour le contrôle des processus.

Le cadre DMAIC

| Phase | Objectif |

|---|---|

| Define | Énoncer clairement le problème et les objectifs. |

| Measure | Collecter des données sur le processus actuel. |

| Aanalyser | Identifier la cause profonde du problème. |

| Imaméliorer | Mettre en œuvre une solution pour remédier à la cause première. |

| Ccontrôle | Maintenir les améliorations dans le temps. |

Définir et mesurer le problème

Tout d'abord, vous devez définir la notion de "nuance incohérente" à l'aide de chiffres. Les termes subjectifs tels que "trop clair" ou "trop foncé" sont inutiles. Utilisez un spectrocolorimètre pour mesurer la Lab les valeurs de l'espace couleur de vos pièces. Vous disposez ainsi d'une base de référence. Votre objectif est d'obtenir une valeur Lab avec une tolérance serrée.

Ensuite, vous mesurez tout. Documentez chaque variable de votre processus de teinture d'anodisation pour un lot de pièces. Cela inclut la concentration du colorant, le pH, la température de la cuve, le temps d'immersion et la densité du courant. N'oubliez rien. Créez un journal détaillé pour chaque essai, qu'il soit bon ou mauvais.

Analyser et améliorer

Une fois les données en main, vous pouvez les analyser. Recherchez des corrélations. La valeur de la teinte change-t-elle lorsque le pH varie de 0,2 ? Un changement de température de 2°C affecte-t-il le résultat ? Cette phase d'analyse vous permet d'identifier la véritable cause première, et pas seulement un symptôme.

Une fois la cause identifiée, vous pouvez améliorer le processus. Si le pH est en cause, installez un système de dosage automatisé. Si la température est instable, améliorez vos commandes de chauffage et de refroidissement. Ces améliorations doivent viser directement les causes profondes identifiées lors de l'analyse.

Contrôle de la cohérence à long terme

Enfin, vous mettez en place des contrôles pour maintenir les acquis. C'est l'étape la plus critique. Créez des procédures opérationnelles normalisées (POS) claires pour votre équipe. Utilisez des diagrammes de contrôle des processus statistiques pour surveiller les variables clés en temps réel. Cela permet de maintenir un niveau élevé de Indice de capacité de traitement (Cpk)20Le système de contrôle de la qualité permet de s'assurer que le processus reste dans ses nouvelles limites, plus strictes. Chez PTSMAKE, nous estimons que des systèmes de contrôle robustes sont la clé d'une qualité reproductible.

| Paramètres | Méthode de contrôle recommandée |

|---|---|

| Concentration de colorant | Titrage et dosage réguliers |

| Niveau de pH | Système automatisé de détection et de dosage |

| Température du réservoir | Chauffages thermostatiques et refroidisseurs |

| Durée d'immersion | Système de levage chronométré et automatisé |

Le cadre DMAIC offre un chemin discipliné et fondé sur des données. Il vous permet de passer de l'identification de l'incohérence des nuances à la mise en œuvre de contrôles robustes. Cela garantit que votre processus d'anodisation fournit des résultats prévisibles et de haute qualité à chaque fois, en éliminant les conjectures et les reprises.

Comment adapter un processus à la conformité RoHS et REACH ?

L'abandon d'un joint à base de chromate est un défi courant en raison de la directive RoHS. Imaginez que votre ligne d'anodisation en utilise un. Vous devez passer à une alternative conforme, sans chromate. Il ne s'agit pas d'un simple échange. Il s'agit d'une adaptation complète du processus.

Ce changement nécessite une planification et une validation minutieuses. Vous devez vous assurer que le nouveau scellé fonctionne aussi bien, voire mieux. Cela a un impact sur tout, de l'équipement au contrôle de la qualité.

Premières étapes de la transition

Voici un aperçu des premières mesures que nous prenons à PTSMAKE lorsque nous sommes confrontés à ce défi.

| Étape | Action | Principaux éléments à prendre en compte |

|---|---|---|

| 1 | Alternatives à la recherche | Évaluer les scellés non chromatés (par exemple, chrome trivalent, permanganate). |

| 2 | Consultation des fournisseurs | Travailler avec les fournisseurs de produits chimiques pour comprendre les exigences en matière de bains. |

| 3 | Essais à petite échelle | Effectuer des essais sur des échantillons de pièces pour tester les performances. |

Cette phase initiale prépare le terrain pour un passage à l'échelle sans heurts.

Détail du plan de passage à l'euro

Une transition réussie nécessite un plan détaillé, étape par étape. Nous ne nous contentons pas de jeter les anciens produits chimiques et de verser les nouveaux. Il s'agit d'un processus méticuleux visant à éviter la contamination et à garantir les performances.

Procédure de changement de bain

Tout d'abord, vous devez vidanger et éliminer en toute sécurité l'ancienne solution de chrome hexavalent. Cette opération doit se faire dans le respect de réglementations environnementales strictes. La cuve est ensuite soigneusement nettoyée et rincée. Tout résidu résiduel peut ruiner le nouveau bain.

Ensuite, vous introduisez la nouvelle solution de scellement sans chromate. Vous devez suivre précisément les instructions du fournisseur en ce qui concerne la concentration, le pH et la température. Ces paramètres sont essentiels pour une bonne passivation21 de la surface de la pièce.

Revalidation des processus

Une fois que le nouveau bain est prêt, vous ne pouvez pas supposer qu'il fonctionne de la même manière. La revalidation est essentielle. Il s'agit d'effectuer des tests contrôlés pour définir la nouvelle fenêtre de fonctionnement. Nous documentons tout, des temps d'immersion aux plages de température.

Protocole de test de performance

La dernière étape, la plus cruciale, est le test de performance. Le nouveau joint doit atteindre ou dépasser les capacités de l'ancien. Nous effectuons une série de tests rigoureux pour le confirmer.

| Type de test | Objectif | Critères d'acceptation |

|---|---|---|

| Résistance à la corrosion | Vérifier la protection contre les facteurs environnementaux. | Réussir l'essai au brouillard salin (par exemple, ASTM B117) pendant une durée déterminée. |

| Test d'adhérence | S'assurer que la peinture ou le revêtement adhère correctement. | Pas de décollement ou d'écaillage après l'essai de quadrillage (par exemple, ASTM D3359). |

| Apparence | Vérifier la cohérence cosmétique. | Correspond à la couleur et à la finition des échantillons standard approuvés. |

Ces tests détaillés garantissent que le produit final est entièrement conforme et répond à toutes les spécifications du client.

L'abandon des joints en chromate est une étape nécessaire pour assurer la conformité à la directive RoHS. Le processus implique la sélection d'un nouveau joint, l'exécution d'un changement de bain minutieux et la réalisation d'une revalidation rigoureuse du processus et de tests de performance afin de garantir que la qualité n'est jamais compromise.

Comment l'anodisation peut-elle créer de nouvelles surfaces fonctionnelles ?

L'anodisation offre bien plus qu'une simple résistance à la corrosion et à l'usure. En innovant dans le processus, nous pouvons concevoir des surfaces dotées de fonctionnalités remarquables. Il s'agit d'aller au-delà des protocoles standard.

Chez PTSMAKE, nous explorons comment de petits changements peuvent donner de grands résultats. Cela nous permet de créer des matériaux vraiment "intelligents" pour nos clients.

Repousser les limites de l'anodisation

La clé réside dans la modification précise des paramètres d'anodisation. Nous pouvons manipuler le courant électrique ou modifier le bain chimique. C'est ce niveau de contrôle qui permet d'obtenir des propriétés de surface inédites. C'est un domaine fascinant de la science des matériaux.

Modifications du processus