L'usinage CNC traditionnel à 3 axes se heurte à un mur lorsque vous avez besoin de géométries complexes, de tolérances serrées ou de pièces complexes à surfaces multiples. Vous êtes confronté à des configurations multiples et coûteuses, à des temps de cycle plus longs et au risque constant d'erreurs de positionnement qui peuvent ruiner l'ensemble d'une production.

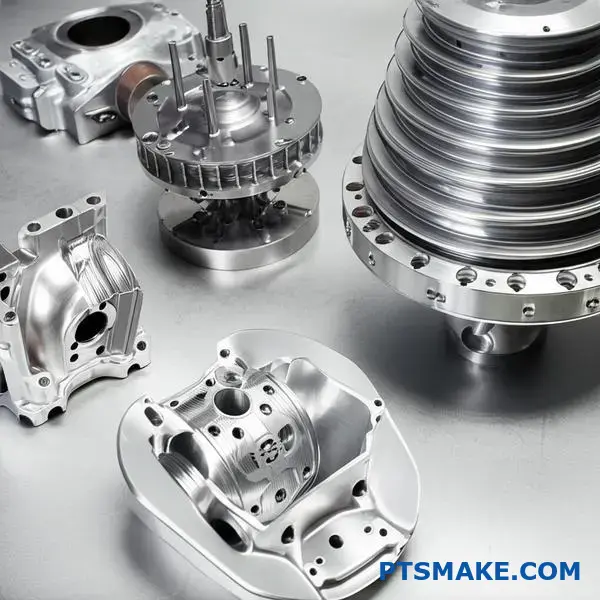

L'usinage CNC multi-axes débloque des capacités de fabrication avancées en permettant des mouvements simultanés sur 4, 5 ou plus d'axes, ce qui permet de créer des géométries complexes en une seule fois tout en réduisant considérablement les temps de cycle et en améliorant la précision pour les industries à forte demande telles que l'aérospatiale, l'automobile et les appareils médicaux.

Le passage de l'usinage traditionnel à la technologie multiaxe n'est pas seulement une mise à niveau, c'est une transformation complète de ce qui est possible dans la fabrication de précision. Chez PTSMAKE, j'ai vu des fabricants se débattre avec les limites des méthodes conventionnelles, avant de découvrir que l'usinage multi-axes résout des problèmes qu'ils ne savaient même pas qu'ils pouvaient résoudre. Ce guide vous expliquera tout ce que vous devez savoir pour tirer parti de cette technologie et rester compétitif sur le marché exigeant d'aujourd'hui.

Applications industrielles spécifiques de l'usinage CNC multiaxial ?

Vous avez du mal à fabriquer des géométries complexes avec la précision exigée par les industries modernes ? L'installation de plusieurs machines gonfle-t-elle vos coûts et allonge-t-elle les délais d'exécution, ce qui retarde votre projet ?

L'usinage CNC multi-axes est une solution transformatrice pour les secteurs à forte demande comme l'aérospatiale, l'automobile et le médical. Il permet de produire des pièces incroyablement complexes avec une précision supérieure en un seul réglage, ce qui permet aux industries de répondre à des normes strictes en matière de précision, de fiabilité et de qualité.

L'usinage CNC multi-axes n'est pas seulement une amélioration, c'est une exigence fondamentale pour les industries les plus innovantes d'aujourd'hui. La possibilité de déplacer un outil de coupe ou une pièce sur quatre, cinq ou plus d'axes simultanément ouvre des possibilités de conception qui sont tout simplement impossibles avec des machines traditionnelles à trois axes. Cette technologie répond directement aux défis fondamentaux que pose la fabrication de pièces présentant des courbes complexes, des poches profondes et des angles complexes, ce qui est courant dans les applications de haute performance. D'après mon expérience à PTSMAKE, la conversation est passée de "Peut-on le faire ?" à "Comment pouvons-nous l'optimiser pour une production à 5 axes ?". Cette évolution est motivée par la nécessité d'améliorer les performances des pièces, de réduire leur poids et de consolider les assemblages.

Aérospatiale : Usinage pour les environnements extrêmes

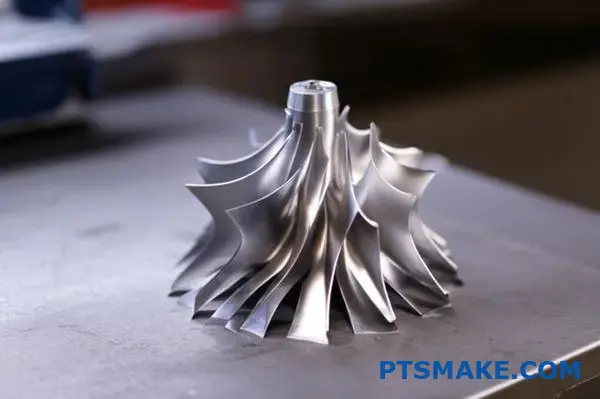

Dans l'industrie aérospatiale, il n'y a pas de place pour l'erreur. Les composants doivent résister à des températures, des pressions et des contraintes extrêmes tout en étant aussi légers que possible. C'est là que l'usinage CNC multiaxial se distingue. Il est utilisé pour créer des pièces telles que des aubes de turbine, des roues et des structures complexes à partir de superalliages tels que l'Inconel et le titane. Une aube de turbine d'une seule pièce, par exemple, présente des surfaces aérodynamiques complexes qui doivent être parfaitement lisses pour maximiser l'efficacité. L'usinage de ces surfaces à partir d'un bloc solide en un seul réglage sur une machine à 5 axes élimine les erreurs d'empilage de tolérances qui pourraient se produire avec des réglages multiples. Cette approche de réglage unique est cruciale pour le maintien de la qualité de la pièce. cinématique1 et l'intégrité structurelle.

Dispositifs médicaux : Une précision qui sauve des vies

Le domaine médical exige une précision et une biocompatibilité absolues. Les instruments chirurgicaux, les implants orthopédiques tels que les prothèses de genou ou de hanche et les prothèses sur mesure sont souvent produits par usinage multiaxial. Ces composants ont des formes organiques et ergonomiques qui doivent s'adapter parfaitement au corps humain. En outre, la finition de la surface doit être exceptionnellement lisse pour éviter toute contamination et garantir la biocompatibilité. Les machines multiaxes peuvent créer ces surfaces de forme libre avec un parcours d'outil continu, produisant une finition qui nécessite souvent un post-traitement minimal.

| Fonctionnalité | Usinage 3 axes | Usinage CNC multi-axes |

|---|---|---|

| Complexité des pièces | Limité aux géométries les plus simples | Traitement des courbes et des angles complexes |

| Temps de préparation | Élevé (plusieurs configurations nécessaires) | Faible (souvent une seule installation) |

| Précision | Bon, mais risque d'empilement des tolérances | Excellente répétabilité |

| Idéal pour | Supports, plaques, boîtiers simples | Implants, pales de turbines, hélices |

Ce tableau montre pourquoi le passage à la technologie multi-axes n'est pas seulement une tendance, mais une nécessité pour atteindre la qualité et la complexité exigées par ces secteurs critiques.

Au-delà des applications bien connues dans l'aérospatiale et le secteur médical, l'influence de l'usinage CNC multiaxial s'étend profondément à d'autres secteurs de pointe. Chaque industrie exploite cette technologie pour relever des défis uniques, qu'il s'agisse de miniaturiser l'électronique ou d'accélérer les cycles de développement dans le monde de l'automobile. Le point commun est la recherche d'une plus grande précision, d'une plus grande efficacité et d'une plus grande liberté de conception. Dans le cadre de projets antérieurs avec des clients, nous avons pu constater directement comment l'adoption d'une stratégie multi-axes peut modifier fondamentalement les performances d'un produit et le délai de mise sur le marché. Il ne s'agit pas seulement de couper du métal ; il s'agit de permettre la prochaine génération de technologies.

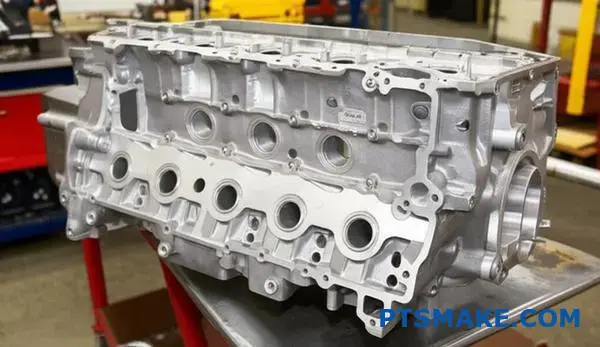

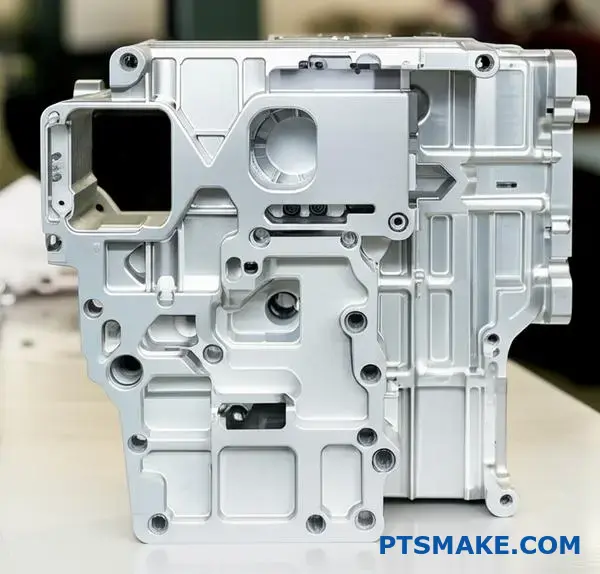

Automobile : Vitesse et performance

L'industrie automobile travaille dans des délais très courts et exige des performances élevées, depuis les premiers prototypes jusqu'à la production à grande échelle. L'usinage multiaxial est essentiel pour créer des composants de moteur complexes tels que les culasses, les pistons et les boîtiers de transmission. Ces pièces comportent souvent des canaux et des orifices de refroidissement complexes, difficiles d'accès. Pour les véhicules électriques et de haute performance, la technologie est utilisée pour prototyper et produire des composants de châssis légers et des boîtiers de batterie sophistiqués. La possibilité d'usiner un prototype complexe en une seule fois réduit considérablement le temps d'itération, ce qui permet aux ingénieurs de tester et d'affiner les conceptions beaucoup plus rapidement qu'avec les méthodes traditionnelles.

L'électronique : Le défi de la miniaturisation

Au fur et à mesure que les appareils électroniques deviennent plus petits et plus puissants, leurs composants deviennent plus complexes. L'usinage multi-axes est essentiel pour la fabrication de dissipateurs thermiques complexes dotés d'ailettes à haute densité, de boîtiers personnalisés pour les appareils électroniques très compacts et de connecteurs durables. La précision d'une machine à 5 axes garantit que ces petites pièces détaillées répondent à des spécifications exactes, ce qui est vital pour la gestion thermique et la fiabilité des appareils. Par exemple, l'usinage d'un dissipateur thermique complexe à partir d'un seul bloc d'aluminium ou de cuivre offre des performances thermiques supérieures à celles d'un assemblage de plusieurs pièces.

| L'industrie | Application clé | Pourquoi le multiaxe est essentiel |

|---|---|---|

| Automobile | Blocs moteurs, pièces du groupe motopropulseur | Accès aux canaux internes, prototypage rapide |

| Défense | Composants de missiles, systèmes de guidage | Matériaux à haute résistance, géométries complexes |

| Électronique | Dissipateurs complexes, boîtiers personnalisés | Miniaturisation, caractéristiques de haute précision |

| Robotique | Articulations et effecteurs personnalisés | Allègement, fonctionnalité intégrée |

Enfin, l'évolutivité de l'usinage CNC multiaxe permet à des entreprises telles que PTSMAKE d'accompagner leurs clients depuis un simple prototype jusqu'à des milliers de pièces de production, en garantissant une qualité constante à chaque étape.

En résumé, l'usinage CNC multiaxe n'est pas seulement un processus de fabrication avancé ; c'est un catalyseur essentiel de l'innovation dans les industries les plus exigeantes d'aujourd'hui. De l'aérospatiale au médical en passant par l'automobile et l'électronique, il apporte la précision, l'efficacité et la liberté de conception nécessaires à la création de composants complexes et performants. En permettant l'usinage de pièces en un seul montage, elle réduit les erreurs, raccourcit les délais et, en fin de compte, permet aux ingénieurs de mettre plus rapidement sur le marché des produits de meilleure qualité et plus fiables.

Précision et complexité : Réaliser des géométries inégalées.

Avez-vous déjà conçu une pièce avec des courbes complexes et des contre-dépouilles profondes, pour vous entendre dire qu'elle nécessitait des réglages multiples et coûteux ? Cette frustration de compromettre votre conception pour la fabrication n'est que trop fréquente.

L'usinage CNC multi-axes permet de surmonter ces limitations. Il utilise le mouvement simultané des outils sur quatre, cinq ou plus d'axes pour usiner des géométries complexes, des caractéristiques compliquées et des surfaces lisses en une seule fois. Cette méthode permet de réaliser des conceptions qui étaient auparavant considérées comme impossibles ou d'un coût prohibitif.

Le passage de l'usinage 3 axes à l'usinage multiaxe

L'usinage traditionnel à 3 axes est puissant mais limité. L'outil de coupe se déplace le long des axes linéaires X, Y et Z, s'approchant de la pièce à partir d'une seule direction, généralement par le haut. S'il est efficace pour les pièces les plus simples, il pose problème pour les surfaces complexes et les caractéristiques sur plusieurs faces d'une pièce. Chaque nouvelle face à usiner nécessite un nouveau réglage, c'est-à-dire un processus manuel de débridage, de rotation et de rebridage de la pièce. Cela crée des risques d'erreur et augmente considérablement le temps de production.

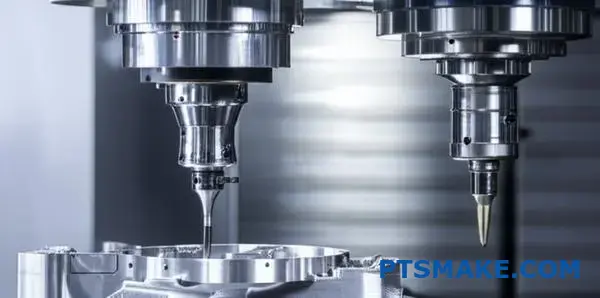

L'usinage CNC multi-axes introduit des axes de rotation, communément appelés axes A et B (ou C). Cela permet à la pièce ou à la tête de l'outil (ou aux deux) de tourner et de s'incliner pendant le processus d'usinage.

L'avantage d'une configuration unique

L'avantage le plus important de cette technologie est la possibilité d'usiner une pièce complexe en une seule opération. Une fois que le bloc de matière première est fixé dans la machine, il n'a plus besoin d'être déplacé jusqu'à ce qu'il devienne une pièce finie. Cette approche d'installation unique est transformatrice pour plusieurs raisons. Tout d'abord, elle réduit considérablement l'accumulation d'erreurs de tolérance qui se produisent à chaque repositionnement manuel. Lorsque vous manipulez une pièce plusieurs fois, de minuscules défauts d'alignement s'accumulent, ce qui risque de faire sortir le composant final de ses spécifications. Avec l'usinage multi-axes, la précision de la machine est maintenue tout au long du processus. Cela nécessite un logiciel avancé pour calculer la position précise de la pièce à usiner. interpolation du parcours d'outil2 nécessaire pour maintenir un contact constant. D'après l'expérience de PTSMAKE, cet aspect est crucial pour les pièces où même quelques microns d'écart peuvent entraîner une défaillance, comme dans les applications aérospatiales ou médicales.

| Fonctionnalité | Approche de l'usinage 3 axes | Approche de l'usinage multiaxe |

|---|---|---|

| Contours complexes | Courbes approximatives avec de nombreuses petites coupes linéaires, ce qui donne un "festonnage". | Le mouvement continu de l'outil crée une surface lisse et précise en un seul passage. |

| Sous-coupes | Impossible sans un outillage spécial ou des réglages multiples et une rotation des pièces. | L'outil peut s'incliner pour atteindre les caractéristiques inférieures sans repositionner la pièce. |

| Trous angulaires | Nécessite des fixations sur mesure ou la rotation de la pièce pour chaque angle unique. | La pièce à usiner ou la tête de l'outil peuvent être inclinées selon les spécifications exactes pour le perçage. |

Ce processus consolidé permet non seulement d'améliorer la précision, mais aussi de simplifier le flux de travail, en réduisant la main-d'œuvre et le temps traditionnellement consacrés à la configuration et à l'inspection entre les opérations.

Déverrouiller des géométries et des caractéristiques complexes

La capacité à maintenir en permanence un angle de coupe optimal entre l'outil et la pièce à usiner permet aux machines multi-axes de créer des caractéristiques qui sont tout simplement hors de portée de leurs homologues à trois axes. Cette capacité ouvre un nouveau monde de liberté de conception pour les ingénieurs et les concepteurs de produits.

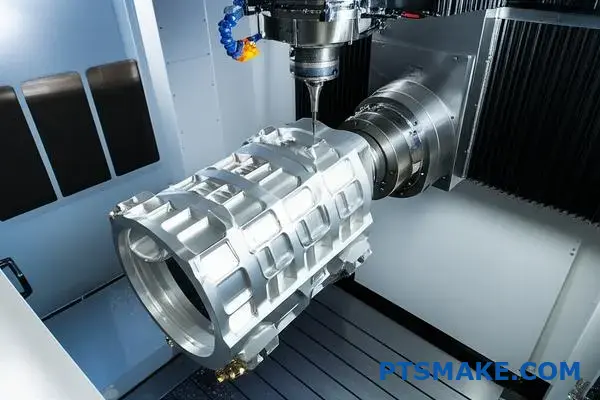

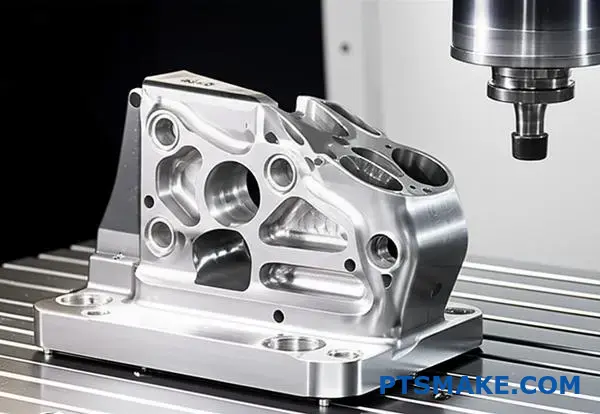

Création de contre-dépouilles et d'éléments multi-surfaces

Les contre-dépouilles sont des caractéristiques qui ne peuvent pas être usinées selon une approche descendante parce qu'une partie de la matière à enlever est bloquée par une autre caractéristique de la pièce. Pensez aux orifices internes d'un bloc moteur ou à la fente en queue d'aronde d'un assemblage complexe. Sur une machine à 3 axes, la création de ces éléments nécessiterait soit d'arrêter la machine et de faire tourner la pièce, soit d'utiliser un outillage hautement spécialisé, souvent fragile. Une machine à 5 axes, en revanche, peut simplement incliner l'outil ou la pièce pour accéder à ces zones et les usiner proprement et efficacement dans un mouvement continu. Cela a changé la donne dans des projets antérieurs de PTSMAKE, en particulier dans les secteurs de l'automobile et des machines, où les canaux de fluides intégrés et les surfaces d'accouplement complexes sont monnaie courante.

L'impact sur l'efficacité de la production

Les avantages vont au-delà de la complexité des pièces. En consolidant les opérations, l'usinage CNC multi-axes réduit considérablement le temps de cycle global.

| Étape du processus | 3 axes traditionnels (configurations multiples) | CNC multiaxes (configuration unique) |

|---|---|---|

| Nombre de configurations | 3-6+ par pièce | 1-2 par pièce |

| Temps de programmation | Plus élevé (plusieurs programmes) | Inférieur (un programme complexe) |

| Temps d'usinage | Plus élevé en raison des changements de configuration | Nettement plus bas |

| Risque d'erreur | Élevée (erreur humaine dans les réglages) | Minimal (contrôlé par la machine) |

Par exemple, un composant qui nécessitait auparavant cinq réglages distincts sur une machine à 3 axes - chacun impliquant la programmation, le réglage des montages, l'usinage et les contrôles de qualité - peut souvent être réalisé en une seule opération continue sur une machine à 5 axes. D'après nos études internes comparant les processus de fabrication, cela peut entraîner des gains de temps de 30-50% ou plus, en fonction de la complexité de la pièce. Cette efficacité ne se traduit pas seulement par une livraison plus rapide, mais aussi par une réduction des coûts, ce qui rend commercialement viables des conceptions auparavant coûteuses. L'investissement dans les usinage multiaxe à commande numérique est rentabilisée par la réduction de la main-d'œuvre, la diminution du nombre d'accessoires et l'accélération de la production.

L'usinage CNC multi-axes modifie fondamentalement les possibilités de fabrication. Il s'attaque directement aux limites des méthodes traditionnelles en permettant la création de géométries très complexes et de tolérances étroites en un seul réglage. En utilisant des mouvements rotatifs et linéaires simultanés, il peut usiner des contre-dépouilles, des courbes complexes et des pièces à multiples facettes avec une précision et une efficacité supérieures. Cette capacité permet non seulement d'améliorer la qualité des pièces et de réduire les délais de production, mais aussi de donner aux ingénieurs les moyens de concevoir des composants plus innovants et plus fonctionnels sans être limités par les contraintes de fabrication.

Gains d'efficacité : Réduction des mises en place et des temps de cycle.

Avez-vous déjà vu une pièce complexe passer d'une machine à l'autre, avec des réglages successifs qui grugent votre délai et votre budget ? Ce temps mort est un tueur de profit silencieux.

L'usinage CNC multi-axes est la solution. Il réduit le temps de production en usinant des géométries complexes en une seule fois. Cela minimise les interventions manuelles, réduit le risque d'erreurs et diminue directement les temps de cycle et les coûts de main-d'œuvre, ce qui améliore l'efficacité globale.

L'approche traditionnelle d'une pièce complexe, à l'aide d'une machine à 3 axes, ressemble à une course de relais avec soi-même. Vous usinez un côté, arrêtez la machine, débridez la pièce, concevez un nouveau dispositif de fixation, serrez la pièce dans une nouvelle orientation, rétablissez votre zéro de travail, puis recommencez. Ce processus se répète pour chaque face unique à usiner. Ce n'est pas seulement fastidieux, c'est aussi une source considérable d'inefficacité et d'erreurs potentielles. D'après notre expérience chez PTSMAKE, ce temps de préparation peut souvent dépasser le temps de coupe réel.

Les coûts cachés des installations multiples

Chaque fois qu'un opérateur doit repositionner manuellement une pièce, plusieurs choses négatives se produisent. Il ne s'agit pas seulement du temps perdu, mais aussi des risques et des coûts qui s'accumulent et qui sont souvent négligés jusqu'à ce qu'ils apparaissent dans le rapport d'inspection final ou dans le budget du projet.

Consommation de temps et machines inactives

Le coût le plus évident est le temps. Chaque réglage implique le nettoyage, le chargement, le serrage et l'indication de la pièce. Votre machine CNC coûteuse reste inactive pendant toute la durée de ce processus. Pour une pièce nécessitant quatre ou cinq réglages, ce temps improductif s'additionne rapidement, allongeant les délais et créant des goulets d'étranglement dans la production.

Le risque aggravé de l'imprécision

La précision est primordiale dans la fabrication de précision. Chaque fois qu'une pièce est débridée et rebridée, une petite erreur de positionnement est introduite. Même avec le meilleur équipement et les opérateurs les plus qualifiés, ces minuscules écarts peuvent s'accumuler. Après plusieurs réglages, la pièce finale peut avoir du mal à respecter les tolérances serrées requises, ce qui entraîne des rebuts ou des retouches. C'est là que le concept d'usinage "fait en un" prend tout son sens. Comprendre le fonctionnement de la machine cinématique3 est essentiel pour les programmeurs de parvenir à cette précision de configuration unique, en veillant à ce que toutes les caractéristiques soient parfaitement liées les unes aux autres.

L'avantage de la configuration unique

L'usinage CNC multi-axes, en particulier 5 axes, s'attaque de front à ce problème. En faisant tourner la pièce sur ses axes A et B/C, la machine peut présenter presque n'importe quelle face à l'outil de coupe sans que la pièce ne quitte jamais son support initial.

| Tâche d'usinage | Processus traditionnel à 3 axes | Processus de configuration unique à 5 axes |

|---|---|---|

| Usinage des 5 faces | 5 installations distinctes sont nécessaires | Les 5 faces sont usinées en une seule fois |

| Trous angulaires | Nécessite des plaques d'angle ou des fixations complexes | La table/tête s'incline à l'angle correct |

| Sous-coupes | Nécessite un outillage spécial et des réglages multiples | L'outil s'approche d'un angle pour dégager |

| Nombre total de configurations | 4-6+ | 1 |

Cette consolidation des opérations est au cœur du gain d'efficacité. Elle transforme le processus de fabrication d'une série d'étapes disjointes en une opération unique, continue et hautement automatisée.

L'élimination des configurations n'est qu'un début. La véritable magie s'opère lorsque nous analysons comment ce simple changement se répercute sur l'ensemble du processus de production, en ayant un impact sur tous les aspects, de l'affectation de la main-d'œuvre à la production globale de l'usine. Il ne s'agit pas seulement de gagner quelques minutes ici et là ; il s'agit de modifier fondamentalement l'économie de la fabrication de composants complexes.

Des cycles plus rapides à un débit plus élevé

L'avantage le plus direct d'un réglage unique est une réduction spectaculaire du temps de cycle total par pièce. Il ne s'agit pas seulement d'éliminer le temps de repositionnement manuel, mais aussi de permettre des stratégies d'usinage plus efficaces qui n'étaient pas possibles auparavant.

Optimiser le temps de fonctionnement des broches

Dans un environnement multipostes, la broche de la machine est souvent arrêtée plus longtemps qu'elle ne coupe. Avec l'usinage multi-axes, le temps d'utilisation de la broche - le pourcentage de temps pendant lequel l'outil enlève effectivement de la matière - augmente considérablement. Après la configuration initiale, la machine peut fonctionner sans interruption pendant toute la durée de la pièce, parfois pendant des heures. C'est ainsi que vous maximisez le retour sur investissement de votre machine.

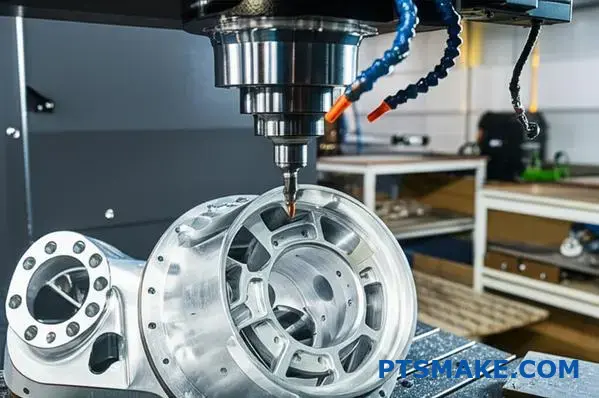

Des parcours d'outils et des conditions de coupe de qualité supérieure

La capacité multiaxiale permet d'utiliser des outils de coupe plus courts et plus rigides. Comme la machine peut incliner l'outil ou la pièce pour éviter les collisions, nous n'avons pas besoin d'outils longs et fragiles, sujets aux vibrations et au broutage. Les outils plus courts peuvent supporter des vitesses et des avances plus agressives, ce qui permet d'enlever la matière plus rapidement tout en conservant une finition de surface supérieure. Cela signifie que nous pouvons souvent combiner les passes d'ébauche et de finition, ce qui réduit encore le temps de cycle.

L'impact financier et opérationnel

Des cycles plus rapides et moins de réglages se traduisent directement par des économies de coûts et des avantages opérationnels significatifs. C'est là que l'usinage CNC multi-axes prouve sa valeur au-delà des simples capacités techniques.

Réduction des coûts de main-d'œuvre et de la fixation

Moins de réglages signifie moins de main-d'œuvre directe par pièce. Un machiniste qualifié peut préparer une tâche complexe sur une machine à 5 axes et la laisser tourner, ce qui lui permet de préparer la tâche suivante ou de gérer une autre machine. La main-d'œuvre qualifiée est ainsi exploitée de manière beaucoup plus efficace. En outre, il n'est plus nécessaire d'avoir recours à des montages multiples, complexes et coûteux. Souvent, un seul étau ou mandrin de haute qualité suffit.

| Facteur de coût | Multi-établissements traditionnels | Configuration unique Multi-axes |

|---|---|---|

| Main d'œuvre par pièce | Élevé (interventions multiples) | Faible (une configuration) |

| Coût de la fixation | Haut (plusieurs luminaires sur mesure) | Faible (un appareil standard) |

| Taux de rebut/travail | Plus élevé (erreurs cumulées) | Minimale (haute précision) |

| Temps d'inactivité de la machine | Important | Réduction drastique |

En fin de compte, ces gains d'efficacité se traduisent par une augmentation de la production. En produisant des pièces plus rapidement et de manière plus fiable, une installation peut accepter plus de travail sans avoir besoin de plus de machines ou d'espace. Pour nos clients de PTSMAKE, cela signifie que nous pouvons livrer des pièces complexes dans des délais plus courts et à un prix plus compétitif.

En bref, l'usinage CNC multi-axes révolutionne l'efficacité de la production en consolidant les opérations en une seule installation. Cette stratégie réduit considérablement le repositionnement manuel, ce qui diminue les temps de cycle, minimise le risque d'erreur humaine et réduit les coûts de main-d'œuvre. Pour les fabricants, il en résulte une augmentation significative de la productivité et du rendement. Cela permet de livrer plus rapidement des pièces complexes et de créer un processus de fabrication plus rentable et plus compétitif.

Qualité et cohérence : Minimiser les déchets et les erreurs ?

Avez-vous déjà été confronté à des séries de production où la première pièce est parfaite, mais où la millième est légèrement différente ? Les incohérences mineures et les taux de rebut élevés grèvent-ils le budget et le calendrier de votre projet ?

L'usinage CNC multi-axes résout ce problème en tirant parti de l'automatisation et de logiciels avancés pour éliminer la variabilité humaine. Ce processus garantit que chaque pièce est un duplicata précis de la première, ce qui permet de réduire considérablement les déchets et de garantir une qualité constante quel que soit le volume de production.

La mécanique de la précision et de la répétabilité

Le principal avantage de l'usinage CNC multiaxial est sa capacité à créer un lien direct et ininterrompu entre une conception numérique et un produit physique. Ce lien permet d'éliminer systématiquement les variables à l'origine des erreurs et du gaspillage. Dans l'usinage traditionnel, un opérateur peut être amené à interpréter des dessins, à régler manuellement la machine ou à changer plusieurs fois de montages. Chacune de ces étapes constitue un point de défaillance potentiel. Les systèmes multi-axes, guidés par un logiciel de FAO sophistiqué, éliminent ces conjectures. La machine suit un parcours d'outils préprogrammé avec une précision de l'ordre du micron, exécutant à chaque fois des coupes et des angles complexes.

Configuration unique, gains multiples

L'une des plus grandes sources d'erreur dans la fabrication de pièces complexes est le re-fixage. Chaque fois qu'une pièce est débridée, déplacée et rebridée pour usiner une face différente, il y a un risque d'introduire une petite erreur d'alignement. Ces petites erreurs s'accumulent, un phénomène connu sous le nom d'empilement de tolérances, qui peut pousser une pièce finie en dehors des spécifications requises. L'usinage CNC multi-axes minimise ce risque en permettant à l'outil d'approcher la pièce à partir de plusieurs directions en un seul réglage. Une machine à 5 axes peut travailler sur les cinq faces d'un cube sans jamais le sortir de l'étau. Cela permet de préserver l'intégrité de la pièce. précision volumétrique4 par rapport à son point de référence initial, ce qui garantit que tous les éléments sont parfaitement positionnés les uns par rapport aux autres.

Des processus automatisés pour une exécution sans faille

Au-delà de la trajectoire de l'outil, l'automatisation s'étend à d'autres aspects critiques du processus. Les changeurs d'outils automatisés garantissent l'utilisation du bon outil pour chaque opération, sans intervention manuelle. Les systèmes de palpage en cours de fabrication peuvent être utilisés pour mesurer la pièce à mi-cycle, en ajustant automatiquement l'usure minuscule de l'outil ou les variations thermiques de la machine. Cela crée une boucle de rétroaction autocorrective qui maintient la cohérence de la première à la dernière pièce.

| Comparaison des caractéristiques | Usinage traditionnel (3 axes) | Usinage CNC multi-axes (5 axes) |

|---|---|---|

| Complexité de l'installation | Plusieurs installations nécessaires | Une seule configuration pour la plupart des fonctions |

| Entrée de l'opérateur | Forte dépendance à l'égard des compétences | Intervention minimale requise |

| Potentiel d'erreur | Élevée (re-fixation, interprétation) | Faible (automatisé, préprogrammé) |

| Cohérence d'une partie à l'autre | Variable | Extrêmement élevé |

Ce niveau d'automatisation signifie que le processus est reproductible, évolutif et prévisible.

Des résultats quantifiables : De la théorie à la réalité de la production

Les avantages liés à la réduction des erreurs ne sont pas seulement théoriques ; ils se traduisent par des améliorations tangibles en termes de rendement et de rentabilité. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons pu constater de visu comment l'adoption d'une stratégie multi-axes transforme les résultats de la production. Il ne s'agit pas seulement de fabriquer quelques bonnes pièces, mais des milliers de pièces parfaites avec un minimum de déchets. La réduction des déchets et le gain de temps machine ont un impact direct sur le prix final de la pièce, ce qui rend la fabrication de haute précision plus accessible.

Une étude de cas sur la réduction des défauts

Nous avons récemment travaillé avec un client de l'industrie des dispositifs médicaux qui avait besoin d'un boîtier complexe avec des canaux internes compliqués. Son fournisseur précédent utilisait une série d'opérations à 3 axes, et il enregistrait un taux de rebut de près de 12% en raison d'incohérences au niveau des tolérances. Après avoir réévalué le processus de fabrication avec notre équipe, nous avons transféré la production sur l'un de nos centres d'usinage à 5 axes. En réalisant la pièce en une seule fois, nous avons éliminé les erreurs de re-fixation qui étaient à l'origine des défauts. Les résultats de nos tests ont montré que le taux de rebut était tombé en dessous de 1,5%, ce qui représente une économie de coûts significative et une chaîne d'approvisionnement plus fiable pour leur produit critique.

Améliorer les rendements dans tous les domaines

Il ne s'agit pas d'un incident isolé. Le principe de la réduction des points de contact humains et des étapes du processus conduit systématiquement à de meilleurs rendements. Lorsqu'un processus est stable et reproductible, il est possible de prévoir les résultats avec un degré de confiance élevé. Cet aspect est crucial pour les grandes séries de production, où même un petit pourcentage d'amélioration du rendement peut se traduire par des économies substantielles et éviter des retards de production coûteux.

| Métrique de production | Avant la mise en œuvre de l'axe multiple | Après la mise en œuvre de l'axe multiple |

|---|---|---|

| Taux moyen de défectuosité | 6-8% | < 2% |

| Rendement pour 1 000 unités | ~930 pièces | >980 pièces |

| Temps d'installation de la machine | 3-4 heures (plusieurs installations) | < 1 heure (une seule installation) |

| Défauts d'inspection | Fréquents | Rare |

En fin de compte, la cohérence offerte par l'usinage CNC multiaxe crée un climat de confiance. Lorsque nos clients savent que chaque pièce qu'ils reçoivent répondra exactement à leurs spécifications, cela simplifie leur processus d'approvisionnement et renforce notre partenariat.

L'usinage CNC multi-axes offre une qualité et une cohérence exceptionnelles en remplaçant la variabilité manuelle par une précision automatisée. Cette approche réduit considérablement l'erreur humaine, tandis que les opérations à réglage unique évitent l'empilement des tolérances, courant dans les méthodes traditionnelles. Comme le montrent les applications réelles de PTSMAKE, cette technologie apporte des améliorations quantifiables, en réduisant considérablement les taux de rebut et en garantissant que chaque composant d'une grande série de production correspond parfaitement à la conception d'origine, ce qui minimise les déchets et les erreurs.

Les progrès technologiques façonnent l'usinage CNC multiaxial ?

Vous vous efforcez d'usiner des pièces complexes à partir de matériaux résistants sans compromettre la vitesse ou la précision ? Les temps de cycle longs et l'usure des outils réduisent-ils la rentabilité de votre projet et entraînent-ils des retards de production ?

Les avancées technologiques telles que la commande multi-axes simultanée, les logiciels avancés de CAO/FAO et les systèmes intelligents sont en train de révolutionner l'usinage CNC. Elles permettent une production plus rapide, une plus grande précision et la possibilité de travailler avec des matériaux difficiles, ce qui stimule directement la compétitivité et l'innovation dans le secteur de la fabrication.

L'évolution de l'usinage CNC multi-axes est une histoire de dépassement des limites physiques. Pendant des années, le principal défi a consisté à transposer une conception numérique complexe dans le monde réel sans avoir recours à de multiples configurations, ce qui entraînait des erreurs et des pertes de temps. Les dernières avancées technologiques s'attaquent directement à ce problème fondamental et transforment notre approche de la production. Il ne s'agit pas seulement d'aller plus vite, il s'agit d'aller plus intelligemment.

La fondation : Contrôle et intégration des logiciels

La synergie entre les systèmes de contrôle et les logiciels est au cœur de l'usinage multi-axes moderne. Sans une communication transparente entre la conception (CAO), la stratégie de parcours d'outils (FAO) et le contrôleur de la machine, même le matériel le plus avancé est inefficace.

Contrôle multiaxe simultané

Contrairement à l'usinage 3+2 ou indexé, où la pièce est repositionnée entre les opérations, la commande multi-axes simultanée implique que l'outil de coupe et la pièce se déplacent simultanément le long de quatre ou cinq axes. Ce mouvement continu permet de créer des surfaces courbes complexes, des contre-dépouilles et des caractéristiques complexes en une seule opération. Il maintient un engagement optimal de l'outil avec la pièce, ce qui améliore la finition de la surface et prolonge la durée de vie de l'outil. Cette capacité est cruciale pour des industries telles que l'aérospatiale, où les composants présentent souvent des formes organiques et aérodynamiques. La capacité de la machine à exécuter ces mouvements complexes dépend de ses caractéristiques suivantes chaîne cinématique5qui définit la relation entre toutes les pièces mobiles.

Logiciel avancé de CAO/FAO

Les logiciels modernes de CFAO sont le cerveau de l'opération. Il ne se contente pas de générer du code G. Les plates-formes actuelles comprennent de puissantes fonctions de simulation. Les plateformes actuelles intègrent de puissantes fonctions de simulation qui nous permettent de visualiser l'ensemble du processus d'usinage avant qu'un seul copeau ne soit coupé. Cette vérification virtuelle permet d'identifier les collisions potentielles, d'estimer les temps de cycle et d'optimiser les parcours d'outils pour plus d'efficacité. Chez PTSMAKE, nous nous appuyons sur ces simulations pour réduire les risques liés à des projets complexes, ce qui nous permet de respecter les tolérances strictes et les délais de livraison de nos clients. Elles transforment le processus d'essais et d'erreurs en un flux de travail prévisible et technique.

Principes de l'usinage à grande vitesse (UGV)

L'usinage à grande vitesse est une stratégie qui ne consiste pas seulement à augmenter le nombre de tours par minute. Il se concentre sur des coupes plus légères et plus rapides plutôt que sur des coupes lentes et lourdes. Cette approche a un impact profond sur les performances.

| Fonctionnalité | Usinage traditionnel | Usinage à grande vitesse (UGV) |

|---|---|---|

| Profondeur de coupe | Profondeur | Peu profond |

| Vitesse de la broche | Faible à modéré | Très élevé |

| Vitesse d'alimentation | Modéré | Haut |

| Transfert de chaleur | Dans la pièce et l'outil | Dans la puce |

Cette méthodologie, lorsqu'elle est appliquée à l'usinage CNC multi-axes, réduit les forces de coupe, minimise le transfert de chaleur à la pièce à usiner et permet des taux d'enlèvement de matière plus élevés. Il en résulte moins de déformation des pièces, une meilleure précision et des temps de cycle nettement plus courts. Elle est particulièrement efficace pour les pièces à parois minces et les matériaux difficiles qui ont tendance à s'écrouir.

Si les systèmes de contrôle avancés et l'UGV ont jeté les bases, la prochaine vague d'innovation vise à rendre le processus d'usinage lui-même intelligent et adaptatif. Ces avancées repoussent les limites de ce qui peut être réalisé, en particulier pour les matériaux et les géométries les plus exigeants. Elles ajoutent une couche de données en temps réel et d'automatisation qui élève les capacités des machines CNC multi-axes de la simple exécution de commandes à l'optimisation active du processus.

L'essor des systèmes intelligents et automatisés

L'intégration des capteurs, de l'analyse des données et de la robotique crée un nouveau paradigme pour la fabrication. Il s'agit de créer un système capable de s'auto-contrôler, de s'adapter à des conditions changeantes et de fonctionner avec une intervention humaine minimale, afin d'améliorer l'efficacité et la qualité.

Surveillance en cours de processus et contrôle adaptatif

Les machines modernes à commande numérique multi-axes sont de plus en plus souvent équipées de capteurs sophistiqués qui surveillent en temps réel des variables clés telles que les vibrations de l'outil, les forces de coupe et la température. Ces données sont transmises à l'unité de commande de la machine, qui peut alors procéder à des micro-ajustements à la volée. Par exemple, si une vibration excessive est détectée, signe d'un broutage potentiel de l'outil qui pourrait ruiner la finition de la surface d'une pièce, le système peut automatiquement ajuster la vitesse de la broche ou la vitesse d'avance pour stabiliser la coupe. Ce contrôle adaptatif change la donne pour l'usinage d'alliages exotiques comme l'Inconel ou le titane, où les conditions de coupe peuvent être imprévisibles. Dans des projets antérieurs à PTSMAKE, cette technologie nous a aidés à réduire les taux de rebut de plus de 15% sur des composants particulièrement difficiles.

Intégration robotique pour l'automatisation

Le véritable avantage concurrentiel dans la fabrication moderne provient souvent de l'automatisation. L'intégration de machines CNC multi-axes avec des bras robotisés permet de créer des cellules de production automatisées qui peuvent fonctionner 24 heures sur 24 et 7 jours sur 7, un concept souvent appelé "fabrication sans lumière". Les robots peuvent être chargés de charger les billettes de matières premières, de décharger les pièces finies, d'effectuer des contrôles de qualité en cours de fabrication et même de changer les outils usés. Cela permet non seulement d'augmenter considérablement l'utilisation et le rendement des machines, mais aussi de libérer les opérateurs qualifiés pour qu'ils se concentrent sur des tâches plus complexes telles que la programmation et l'amélioration des processus. Ce niveau d'automatisation nous permet d'offrir des prix plus compétitifs et des délais de livraison plus prévisibles, en particulier pour les gros volumes de production.

Percées dans l'usinage des matériaux difficiles

La capacité à usiner efficacement des matériaux résistants est un critère essentiel pour un atelier d'usinage haut de gamme. Les récentes avancées dans les stratégies de parcours d'outils, rendues possibles par de puissants logiciels de FAO, permettent d'atteindre cet objectif.

| Stratégie d'usinage | Description | Principaux avantages |

|---|---|---|

| Broyage trochoïdal | Utilise un parcours circulaire ou de "pelage" avec une faible profondeur de coupe radiale mais une profondeur axiale élevée. | Prévient la surcharge de l'outil et l'accumulation de chaleur, idéal pour la découpe de fentes dans les matériaux durs. |

| Nettoyage adaptatif | Maintient un angle d'engagement constant de l'outil, en ajustant automatiquement la trajectoire de l'outil pour éviter les angles vifs. | Permet des taux d'enlèvement de matière plus élevés et prolonge la durée de vie de l'outil en évitant les pics soudains de l'effort de coupe. |

| Ébavurage 5 axes | Utilise la polyvalence d'une machine à 5 axes pour tracer des bords complexes avec un outil d'ébavurage, automatisant ainsi un processus généralement manuel. | Il garantit une qualité constante des bords et réduit considérablement le travail manuel et les coûts associés. |

Ces parcours d'outils intelligents garantissent que la charge sur l'outil de coupe reste constante, ce qui est essentiel pour éviter les ruptures et prolonger sa durée de vie lorsque l'on travaille avec des matériaux qui se durcissent ou qui génèrent une chaleur importante. La maîtrise de ces techniques nous permet de réaliser des travaux qui étaient auparavant considérés comme trop difficiles ou trop longs.

Les avancées dans le domaine de l'usinage CNC multi-axes ne sont pas des améliorations isolées, mais un écosystème connecté de matériel, de logiciels et de systèmes intelligents. Depuis les principes fondamentaux de la commande simultanée et de l'UGV jusqu'à l'intégration de capteurs adaptatifs et de l'automatisation robotique, ces technologies relèvent les principaux défis de la fabrication. Elles fournissent les outils nécessaires pour usiner des géométries complexes à partir de matériaux difficiles, avec une vitesse accrue, une précision sans précédent et une plus grande fiabilité. Cette évolution se traduit directement par une position concurrentielle plus forte pour les fabricants et de meilleurs produits pour tous.

Polyvalence des matériaux et capacités avancées dans l'usinage multiaxial.

Vous est-il déjà arrivé de concevoir une pièce complexe et de vous entendre dire que le matériau idéal était trop difficile ou trop cher à usiner ? Avez-vous été confronté à des limitations qui vous ont obligé à faire des compromis sur le choix des matériaux ?

L'usinage CNC multi-axes permet d'exploiter une vaste gamme de matériaux, des métaux standard aux composites avancés. En ajustant dynamiquement les parcours d'outils, les vitesses et les avances, il permet de relever les défis propres à chaque matériau, améliorant directement la durabilité, les performances et la liberté de conception du produit final.

L'usinage CNC multi-axes ne concerne pas seulement les géométries complexes ; il s'agit aussi de maîtriser les matériaux qui donnent vie à ces géométries. La possibilité d'approcher une pièce sous plusieurs angles permet d'optimiser les stratégies de coupe en respectant les propriétés inhérentes à chaque matériau, ce que les machines traditionnelles à 3 axes ne parviennent pas à faire. Cette adaptabilité ouvre la voie à l'utilisation de matériaux qui étaient auparavant considérés comme "non usinables" ou économiquement non viables.

Usinage d'un large éventail de métaux et d'alliages

Les métaux à haute performance sont au cœur de nombreuses applications exigeantes. L'expérience de PTSMAKE nous a permis de constater que les capacités multi-axes transforment la manière dont nous manipulons ces matériaux.

Métaux ferreux et non ferreux

De l'acier inoxydable à l'aluminium et au titane, chaque métal présente un défi unique. Par exemple, la faible conductivité thermique du titane peut entraîner une accumulation excessive de chaleur au niveau de l'outil de coupe. Une machine à 5 axes peut maintenir un angle de coupe optimal, en ajustant constamment la trajectoire de l'outil pour gérer la chaleur et éviter l'écrouissage. Il ne s'agit pas seulement d'éviter la casse de l'outil, mais aussi de préserver l'intégrité du matériau, ce qui est crucial pour les composants aérospatiaux et médicaux.

Superalliages et matériaux exotiques

Les matériaux tels que l'Inconel et l'Hastelloy sont connus pour leur résistance à haute température, mais sont notoirement difficiles à usiner. Leur tendance à l'écrouissage peut détruire instantanément un outil de coupe. L'usinage CNC multi-axes permet une technique appelée fraisage trochoïdal, dans laquelle l'outil effectue des coupes continues et peu profondes. Cela permet de maintenir une charge de copeaux constante, de minimiser la chaleur et d'éviter les mouvements d'arrêt et de démarrage qui provoquent l'écrouissage. Le résultat est une pièce finie qui répond aux spécifications sans compromettre les propriétés avancées du matériau.

Le tableau ci-dessous, basé sur notre processus interne de développement, montre comment nous adaptons les stratégies pour les différents métaux :

| Propriété matérielle | Défi de l'usinage | Solution CNC multiaxe |

|---|---|---|

| Dureté (par exemple, acier trempé) | Efforts de coupe élevés, usure de l'outil | Angle d'engagement de l'outil optimisé, configuration rigide |

| Ductilité (par exemple, cuivre) | Texture gommeuse, mauvaise rupture des copeaux | Liquide de refroidissement à haute pression, outils de coupe tranchants |

| Faible conductivité thermique (par exemple, le titane) | Accumulation de chaleur à la pointe de l'outil | Mouvement constant de l'outil, jets de liquide de refroidissement ciblés |

| Durcissement par écrouissage (par exemple, Inconel) | Le matériau durcit pendant la coupe | Chargement constant des copeaux, trajectoires de fraisage trochoïdales |

Manipulation des composites et plastiques avancés

La polyvalence de l'usinage multi-axes s'étend bien au-delà des métaux. Elle change également la donne pour les composites et les plastiques techniques. Les polymères renforcés de fibres de carbone (CFRP) et d'autres composites ont été les premiers à bénéficier d'un usinage multi-axes. anisotrope6 Leur résistance varie en fonction de la direction des fibres. Une découpe incorrecte de ces matériaux peut entraîner une délamination et un effilochage, ce qui ruine la pièce. Une machine multi-axes peut orienter l'outil pour qu'il coupe dans le sens des fibres, ce qui garantit une finition propre sans compromettre l'intégrité structurelle. Ce niveau de contrôle est essentiel pour produire des composants légers et très résistants pour les secteurs de l'automobile et de la robotique.

Au-delà de la simple manipulation d'une plus large gamme de matériaux, la véritable puissance de l'usinage CNC multi-axes réside dans la manière dont il améliore les performances et la durabilité du produit final grâce à l'adaptation intelligente du processus. La machine ne se contente pas de couper le matériau, elle réagit à son comportement spécifique en temps réel. Cette capacité dynamique permet d'obtenir des finitions de surface supérieures, des tolérances plus serrées et des propriétés mécaniques améliorées dans la pièce finie.

Adaptation des techniques pour une performance optimale des matériaux

La façon dont un matériau est découpé a un impact direct sur son état final. Un usinage agressif ou inapproprié peut introduire des contraintes internes, des microfractures et des dommages thermiques qui compromettent la fiabilité à long terme d'une pièce, même si elle semble parfaite en surface.

Minimiser le stress thermique

De nombreux plastiques et alliages avancés sont sensibles à la chaleur. Des températures excessives pendant l'usinage peuvent modifier leur structure cristalline, réduire leur résistance ou provoquer des déformations. Les systèmes multi-axes excellent dans la gestion thermique. La machine peut utiliser des outils plus courts, qui sont plus rigides et vibrent moins, ce qui réduit les frottements. Elle peut également créer des parcours d'outils qui déplacent constamment la zone de coupe, empêchant ainsi la chaleur de se concentrer dans une seule zone. Associé à un liquide de refroidissement à haute pression à travers la broche, ce système garantit que le matériau reste dans sa plage de température optimale, préservant ainsi ses propriétés. Il s'agit d'un facteur essentiel que nous contrôlons pour les composants médicaux et électroniques.

Amélioration de la finition et de l'intégrité de la surface

Dans l'usinage traditionnel, le repositionnement fréquent de l'outil peut laisser de petites marques ou lignes sur la surface de la pièce. Pour les applications nécessitant des surfaces lisses afin de réduire les frottements ou pour des raisons esthétiques, cette situation est inacceptable. Avec l'usinage CNC multi-axes, l'outil peut suivre une trajectoire continue et fluide sur des surfaces complexes sans se rétracter. Il en résulte une finition supérieure, en une seule passe, qui élimine souvent le besoin d'opérations de polissage secondaires.

Ce tableau met en évidence les avantages de certaines adaptations pour le produit final :

| Adaptation de l'usinage | Défi matériel relevé | Avantages pour la performance des produits |

|---|---|---|

| Engagement continu des outils | Marques de surface dues aux changements d'outils | Finition de surface supérieure, réduction des points de contrainte |

| Distribution optimisée du liquide de refroidissement | Dommages et dilatations thermiques | Préserve l'intégrité des matériaux et la stabilité dimensionnelle |

| Des outils plus courts et plus rigides | Déviation et vibration de l'outil | Tolérances plus étroites, précision accrue |

| Angles de coupe variables | Caractéristiques difficiles à atteindre | Permet des conceptions complexes sans faiblesse des pièces |

En fin de compte, l'objectif est de créer une pièce qui fonctionne exactement comme le concepteur l'avait prévu. Dans les projets antérieurs de PTSMAKE, l'adaptation de nos stratégies multi-axes au matériau a été la clé pour y parvenir. Le processus d'usinage passe ainsi d'une simple tâche d'enlèvement de matière à une solution de fabrication raffinée qui ajoute de la valeur et de la fiabilité au produit final.

L'usinage CNC multi-axes offre la polyvalence nécessaire pour travailler avec un large éventail de matériaux, des superalliages résistants aux composites délicats. Ses capacités avancées permettent une adaptation dynamique aux propriétés uniques de chaque matériau, telles que la dureté et la sensibilité thermique. Cette approche intelligente ne se contente pas de permettre des conceptions complexes ; elle améliore directement la durabilité, l'intégrité de la surface et les performances globales du produit final en minimisant les contraintes et en préservant la résistance inhérente du matériau, garantissant ainsi que les pièces répondent aux normes d'ingénierie les plus strictes.

Flexibilité de la conception et possibilités de personnalisation ?

Vous êtes-vous déjà sentis limités par la fabrication traditionnelle, obligés de simplifier une conception complexe pour la rendre fabricable ? Êtes-vous fatigué de compromettre votre vision de l'ingénierie en raison des limites de la production ?

L'usinage CNC multi-axes libère les concepteurs en leur permettant de créer des pièces complexes et personnalisées directement à partir de modèles CAO. Il offre une flexibilité inégalée pour le prototypage rapide, la production en petite quantité et les solutions sur mesure, ce qui en fait la pierre angulaire de l'innovation dans les industries exigeantes.

L'usinage CNC multi-axes n'est pas seulement une amélioration progressive ; c'est un changement de paradigme dans ce qui est possible pour la conception de produits. Il s'attaque directement aux limites qui obligent souvent les ingénieurs à faire des compromis. La possibilité de manipuler simultanément l'outil et la pièce sur plusieurs axes ouvre un monde de possibilités géométriques qui sont tout simplement hors de portée des machines conventionnelles à 3 axes.

Déverrouiller la véritable liberté géométrique

Dans l'usinage traditionnel, les caractéristiques telles que les contre-dépouilles, les trous obliques et les cavités étroites et profondes nécessitent souvent des réglages multiples, des montages personnalisés ou des révisions complètes de la conception. Chaque réglage supplémentaire introduit un risque d'erreur, augmente le temps de production et fait grimper les coûts. L'usinage multi-axes s'attaque à ce problème de front. En approchant la pièce sous pratiquement n'importe quel angle, il peut créer des contours complexes et des caractéristiques internes en une seule opération continue. Cette approche en une seule étape, qui constitue l'un des principaux avantages de cette technologie, est essentielle pour maintenir des tolérances serrées. Elle garantit que toutes les caractéristiques sont usinées les unes par rapport aux autres avec une précision exceptionnelle, éliminant ainsi le risque de désalignement qui peut survenir lorsqu'une pièce est refixée. Le système de Cinématique7 définir comment ces mouvements complexes sont coordonnés pour obtenir la forme finale.

Des prototypes rapides aux pièces sur mesure

La vitesse à laquelle une conception numérique peut être transformée en un composant physique est un avantage considérable. Cette capacité est inestimable pour le prototypage rapide et les cycles de conception itératifs. Les ingénieurs peuvent avoir un prototype fonctionnel entre les mains en quelques jours, et non en quelques semaines, ce qui permet d'accélérer les tests, la validation et le perfectionnement. Cette souplesse raccourcit considérablement le délai de développement du produit.

| Fonctionnalité | Usinage CNC 3 axes | Usinage CNC multiaxe |

|---|---|---|

| Sous-coupes | Nécessite des réglages multiples ou un outillage spécial | Facile à usiner en une seule fois |

| Courbes complexes | Approximation à l'aide d'un escalier | Parcours d'outils lisses et continus |

| Trous angulaires | Nécessite des plaques d'angle ou des installations multiples | Perçage direct à n'importe quel angle composé |

| Temps de production | Plus long en raison de la multiplicité des installations | Réduction due à la mise en place d'un seul dispositif |

Cette flexibilité va au-delà du prototypage. Pour les industries nécessitant une production de faible volume ou des pièces uniques personnalisées, telles que les machines spécialisées ou la robotique, l'usinage multi-axes est la solution idéale. Il permet d'éviter le recours à des moules ou à des outils coûteux, ce qui rend la fabrication sur mesure économiquement viable.

La flexibilité de conception offerte par l'usinage CNC multi-axes permet aux ingénieurs de créer des solutions sur mesure adaptées aux défis uniques des industries à fort enjeu. Ici, la performance, la fiabilité et la personnalisation ne sont pas seulement souhaitables, elles sont essentielles. Chez PTSMAKE, nous avons vu cette technologie stimuler l'innovation dans des domaines où l'échec n'est pas envisageable.

Des solutions sur mesure pour des industries exigeantes

Différents secteurs exploitent cette technologie pour résoudre des problèmes spécifiques. La capacité de produire des pièces aux formes organiques optimisées change la donne.

Applications aérospatiales et médicales

Dans l'industrie aérospatiale, chaque gramme compte. L'usinage multi-axes est utilisé pour produire des composants légers mais incroyablement résistants, tels que des pièces structurelles monolithiques, des roues et des aubes de turbine. Ces pièces présentent souvent des courbes complexes et des parois minces impossibles à réaliser avec d'autres méthodes. En les usinant à partir d'un seul bloc d'alliage haute performance, nous éliminons les faiblesses associées aux joints ou aux soudures.

De même, le secteur médical s'appuie sur cette technologie pour les implants spécifiques aux patients et les instruments chirurgicaux complexes. Un implant de genou sur mesure, par exemple, peut être usiné pour correspondre parfaitement à l'anatomie du patient, ce qui améliore le confort et la longévité. Les instruments chirurgicaux comportant des canaux complexes et non linéaires pour les fluides ou le câblage peuvent être fabriqués en une seule pièce, ce qui améliore leur fonctionnalité et leur stérilisation.

Le pouvoir de la consolidation des pièces

L'une des applications les plus puissantes de cette liberté de conception est la consolidation des pièces. Un assemblage qui consistait auparavant en de multiples composants individuels peut souvent être redessiné et usiné comme une seule pièce complexe. Les avantages sont considérables.

| Avantage de la consolidation | Description |

|---|---|

| Augmentation de la force | Élimine les points faibles tels que les soudures, les boulons ou les joints. |

| Poids réduit | Une pièce unique optimisée est souvent plus légère qu'un assemblage. |

| Réduction des coûts d'assemblage | Réduit le temps de travail et le besoin d'attaches. |

| Chaîne d'approvisionnement simplifiée | Gestion d'un seul numéro de pièce au lieu de plusieurs. |

Dans le cadre d'un projet antérieur, nous avons travaillé avec un client du secteur de la robotique pour consolider un assemblage de joints articulés à partir de cinq pièces usinées distinctes en un seul composant monolithique. La nouvelle conception, rendue possible par l'usinage 5 axes, était non seulement plus solide et plus légère, mais elle a également permis de réduire le temps d'assemblage de plus de 75%, offrant ainsi un avantage concurrentiel significatif. C'est le type d'impact transformateur qu'apporte une véritable flexibilité de la conception.

L'usinage CNC multi-axes modifie fondamentalement la relation entre la conception et la fabrication. Il supprime les barrières traditionnelles et permet aux ingénieurs de créer des pièces complexes et personnalisées sans compromis. Cette technologie est un catalyseur de l'innovation, permettant le prototypage rapide, les solutions sur mesure et la consolidation des pièces dans des secteurs exigeants. Elle transforme des concepts ambitieux en composants physiques de haute performance avec une précision et une flexibilité inégalées, ce qui en fait un outil essentiel pour relever les défis de l'ingénierie moderne où l'optimisation de la forme et de la fonction est primordiale.

Évaluation du retour sur investissement de l'usinage CNC multiaxe : Un cadre pratique.

Avez-vous du mal à justifier le coût initial plus élevé de l'usinage multi-axes pour vos projets ? Il s'agit d'un défi courant lorsque des pièces complexes rendent les méthodes de fabrication traditionnelles inefficaces et coûteuses.

Choisissez l'usinage CNC multi-axes lorsque les économies réalisées grâce à la consolidation des réglages, à la réduction de la main-d'œuvre et à la diminution des erreurs l'emportent sur le taux horaire plus élevé. Il offre le meilleur retour sur investissement pour les pièces complexes, les tolérances serrées et les volumes de production faibles à moyens, en améliorant considérablement la qualité et en réduisant les délais.

Pour choisir une méthode de fabrication, il ne suffit pas de comparer des devis. Une véritable analyse coûts-avantages implique d'examiner l'ensemble du cycle de production. Dans le cas de l'usinage CNC multi-axes, le retour sur investissement (ROI) devient évident lorsque l'on décompose le coût total par pièce, et pas seulement le temps machine. Construisons un cadre simple pour guider cette décision.

Facteurs clés pour le calcul du retour sur investissement

Pour commencer, vous devez quantifier les coûts au-delà du devis initial. Le taux horaire plus élevé d'une machine multi-axes peut être trompeur s'il élimine d'autres dépenses plus importantes.

- Coûts d'installation et de fixation : Une machine à trois axes peut nécessiter trois, quatre, voire plus de réglages uniques pour réaliser une pièce complexe. Chaque réglage nécessite des montages personnalisés, des temps d'arrêt de la machine et une main-d'œuvre qualifiée. Une machine à 5 axes permet souvent de réaliser la même pièce en un seul réglage, ce qui réduit considérablement ces coûts cumulés.

- Durée du cycle : Bien que le temps de coupe puisse être similaire, le temps total entre la matière première et la pièce finie est beaucoup plus court avec l'usinage multi-axes. L'élimination du temps passé à déplacer, re-fixer et re-calibrer la pièce entre les opérations est un gain d'efficacité considérable.

- Coûts de main-d'œuvre : Moins de réglages se traduit directement par moins d'heures d'intervention de l'opérateur. Cela permet non seulement de réduire les coûts de main-d'œuvre directe, mais aussi de libérer vos machinistes qualifiés pour qu'ils puissent se consacrer à d'autres tâches importantes.

- Risque et taux de rebut : Chaque fois qu'une pièce est déplacée et refixée, il y a un risque d'erreur. Les imprécisions de positionnement peuvent entraîner la mise au rebut de pièces, ce qui représente une perte totale de matière, de temps machine et de main-d'œuvre. L'approche à réglage unique de l'usinage multi-axes minimise ce risque. Le réglage progressif amortissement8 des coûts d'outillage et de fixation sur un cycle de production devient également plus prévisible.

Comparaison des coûts : Un exemple simplifié

Comparons la production d'une pièce modérément complexe à l'aide de deux méthodes différentes.

| Facteur de coût | Usinage 3 axes (4 configurations) | Usinage 5 axes (1 Setup) |

|---|---|---|

| Coût de l'appareil | Haut (4 luminaires sur mesure) | Faible (1 appareil simple) |

| Temps de préparation | 4 heures | 1 heure |

| Temps de cycle (total) | 45 minutes | 30 minutes |

| Intervention dans le domaine du travail | Élevé (surveillance constante) | Faible (surveillance minimale) |

| Risque d'erreur | Modéré à élevé | Très faible |

| Coût total par pièce | Souvent plus élevé pour les pièces complexes | Souvent inférieur pour les pièces complexes |

Comme vous pouvez le constater, même si le taux horaire de la machine à 5 axes peut être 30-50% plus élevé, le coût total par pièce peut s'avérer nettement inférieur une fois que l'on tient compte de ces autres variables critiques.

L'analyse quantitative est cruciale, mais elle ne dit pas tout. Les avantages "cachés" de l'usinage CNC multi-axes fournissent souvent la valeur la plus importante à long terme. Ces avantages qualitatifs peuvent avoir un impact direct sur les performances de votre produit, la réputation de votre marque et votre efficacité opérationnelle globale. Dans les projets que nous avons traités chez PTSMAKE, ces facteurs sont souvent décisifs pour nos clients.

Au-delà des chiffres : Le coût total de possession

Le coût total de possession (TCO) comprend tous les coûts directs et indirects associés à une pièce tout au long de son cycle de vie. C'est là que l'usinage multi-axes se distingue vraiment.

Amélioration de la qualité et de la cohérence

Comme la pièce est usinée en un seul serrage, les relations géométriques entre les caractéristiques sont parfaitement maintenues. Il n'y a pas de risque d'erreurs d'empilage de tolérances qui peuvent se produire lorsqu'une pièce est déplacée entre plusieurs machines ou configurations. Cela se traduit par :

- Précision supérieure : L'obtention de tolérances plus étroites devient la norme, et non plus un combat.

- Meilleures finitions de surface : L'outil peut maintenir un angle optimal par rapport à la surface de la pièce, éliminant ainsi les petites imperfections qui peuvent résulter de réglages multiples.

- Répétabilité inégalée : Chaque pièce du lot est pratiquement identique, ce qui garantit la cohérence de l'assemblage et des performances.

Rapidité de mise sur le marché et simplification de la chaîne d'approvisionnement

La consolidation des opérations sur une seule machine a un impact profond sur votre calendrier.

- Réduction des délais d'exécution : L'élimination des files d'attente pour les différentes machines et des processus manuels raccourcit considérablement le délai entre la commande et la livraison. Dans certaines études menées auprès de nos clients, nous avons constaté une réduction des délais de plus de 40%.

- Logistique simplifiée : Vous gérez un seul processus, sans coordination entre plusieurs fournisseurs ou services internes. Vous réduisez ainsi les frais administratifs et les points de défaillance potentiels dans votre chaîne d'approvisionnement.

Peser les facteurs qualitatifs

Au moment de prendre votre décision, réfléchissez à la manière dont ces avantages moins tangibles s'alignent sur les objectifs de votre projet.

| Facteur | Usinage 3 axes | Usinage CNC multiaxe | Impact sur le projet |

|---|---|---|---|

| Liberté de conception | Limitée | Presque illimité | Permet de concevoir des produits plus innovants et plus efficaces. |

| Qualité des pièces | Bon, mais dépendant de l'opérateur | Exceptionnel et cohérent | Réduit les problèmes d'assemblage et améliore la fiabilité du produit final. |

| Risque de retard | Plus haut (plusieurs étapes) | Moins élevé (processus rationalisé) | Accroît la prévisibilité et le respect des délais des projets. |

| Gestion des fournisseurs | Potentiellement complexe | Simplifié | Libère les ressources en matière d'approvisionnement et d'ingénierie. |

Le choix de l'usinage CNC multi-axes n'est pas seulement une décision de fabrication, c'est une décision stratégique qui peut apporter un avantage concurrentiel significatif en produisant des pièces de meilleure qualité plus rapidement et de manière plus fiable.

Pour opter pour l'usinage CNC multi-axes, il faut passer de la comparaison des taux horaires à une analyse complète du retour sur investissement. Si le coût initial semble plus élevé, il s'avère souvent plus économique pour les pièces complexes. En tenant compte de facteurs tels que la réduction du temps de préparation, des coûts de main-d'œuvre et des taux d'erreur minimaux, vous pouvez vous faire une idée plus précise du coût total. Le cadre fourni permet d'évaluer ces coûts quantitatifs par rapport à des avantages qualitatifs essentiels tels qu'une qualité supérieure, une liberté de conception et une entrée plus rapide sur le marché.

Défis et limites de l'usinage CNC multiaxial ?

La promesse de l'usinage multi-axes vous a-t-elle déjà semblé hors de portée ? Vous voyez les pièces incroyables qu'il peut produire, mais le chemin pour l'adopter semble parsemé d'obstacles décourageants.

Les principaux défis de l'usinage CNC multi-axes sont l'investissement initial important, la complexité de la programmation et de la simulation, le haut niveau de compétence requis pour les opérateurs et les exigences rigoureuses en matière de maintenance. Il est essentiel de surmonter ces obstacles pour exploiter pleinement le potentiel d'efficacité et de précision de cette technologie.

L'usinage CNC multi-axes change la donne, mais il ne s'agit pas d'une simple mise à niveau prête à l'emploi. Pour entrer dans ce monde, il faut bien comprendre les obstacles à franchir. D'après mon expérience, l'engagement financier est souvent le premier et le plus important obstacle pour de nombreux ateliers.

L'éléphant dans la pièce : L'investissement initial en capital

Une machine 5 axes n'est pas seulement un équipement, c'est un système complet. L'investissement initial va bien au-delà du prix de la machine. Vous devez prendre en compte un logiciel de FAO sophistiqué capable de gérer des parcours d'outils multi-axes simultanés, un outillage spécialisé et, éventuellement, des solutions de maintien du travail haut de gamme. Dans certains de nos projets passés à PTSMAKE, nous avons constaté que l'infrastructure et les logiciels d'appui peuvent ajouter un pourcentage significatif au coût initial de la machine. Il est essentiel de prévoir un budget pour l'ensemble de l'écosystème, et pas seulement pour la machine elle-même. Si vous ne le faites pas, vous risquez de sous-utiliser une machine puissante en raison de goulets d'étranglement au niveau des logiciels ou de l'outillage.

| Élément de coût | Configuration 3 axes (base) | Configuration 5 axes (multiplicateur) |

|---|---|---|

| Machine CNC | 1x | 2,5x - 5x |

| Logiciel de FAO | 1x | 2x - 4x |

| Outillage | 1x | 1,5x - 3x |

| Formation | 1x | 3x - 5x |

La courbe d'apprentissage abrupte de la programmation

La programmation d'une machine à 3 axes est relativement simple. La programmation de l'usinage CNC multi-axes est une discipline totalement différente. Elle implique la gestion de l'orientation de l'outil en plus de sa position, ce qui ajoute des niveaux de complexité. Le programmeur doit constamment penser dans l'espace 3D, en tenant compte des angles d'approche de l'outil, des collisions potentielles entre l'outil, le porte-outil, la pièce et les composants de la machine. C'est là que les logiciels avancés deviennent indispensables. Outils pour simulation cinématique9 ne sont pas un luxe mais une nécessité pour vérifier les parcours d'outils et prévenir les accidents catastrophiques et coûteux avant même que la machine ne commence à couper. Cela nécessite un investissement important à la fois dans le logiciel et dans le temps nécessaire pour former les programmeurs à son utilisation efficace. Nous avons constaté qu'un programmeur bien formé peut réduire considérablement les temps de réglage et de cycle, ce qui a un impact direct sur la rentabilité.

Au-delà de l'investissement initial et de la programmation, les facteurs humains et opérationnels présentent leur propre série de défis. La qualité d'une machine multi-axes dépend de la personne qui l'utilise et des processus mis en place pour l'entretenir. Il s'agit d'engagements permanents qui requièrent une attention et des ressources continues.

La recherche d'un "Maestro" : Exigences en matière de compétences des opérateurs

Le rôle d'un opérateur change considérablement avec les machines multi-axes. Il passe d'un opérateur de machine à un technicien hautement qualifié. Un opérateur multi-axes compétent doit avoir une connaissance approfondie de la cinématique de la machine, du code G et des procédures de réglage complexes. Il doit être capable de résoudre des problèmes beaucoup plus complexes que ceux d'une machine à trois axes. Il peut être difficile de trouver des personnes possédant cet ensemble de compétences et il est essentiel de les retenir. Chez PTSMAKE, nous avons mis en place de solides programmes de formation interne pour perfectionner notre équipe et veiller à ce qu'elle évolue en même temps que notre technologie. Il est tout aussi important d'investir dans le personnel que dans le matériel. Un opérateur qualifié peut optimiser les processus à la volée, minimiser les temps d'arrêt et s'assurer que chaque pièce est conforme aux spécifications, ce qui est inestimable.

Garder la machine en bonne santé : Exigences en matière d'entretien

La complexité mécanique qui confère à une machine à 5 axes ses capacités rend également sa maintenance plus exigeante. Avec plus de pièces mobiles - tables rotatives, tourillons et têtes de broche pivotantes - il y a plus de points de défaillance potentiels. Les temps d'arrêt d'une machine aussi onéreuse sont incroyablement coûteux, non seulement en termes de perte de production, mais aussi en termes de retards potentiels pour les clients.

Un programme rigoureux d'entretien préventif n'est pas négociable.

| Tâche de maintenance | Fréquence |

|---|---|

| Vérifier les niveaux de liquide | Quotidiennement |

| Nettoyer l'intérieur de la machine | Quotidiennement |

| Inspecter l'outillage et les supports | Hebdomadaire |

| Vérifier la lubrification des axes | Hebdomadaire |

| Calibrage des axes | Mensuel/trimestriel |

| Inspecter les joints et les essuie-glaces | Mensuel |

Le respect d'un calendrier aussi strict permet d'identifier les problèmes mineurs avant qu'ils ne se transforment en problèmes majeurs. Il s'agit d'une discipline opérationnelle qui s'avère très rentable en maximisant le temps de fonctionnement et en préservant la précision de la machine tout au long de sa durée de vie.

Si l'usinage CNC multi-axes présente des défis tels que des coûts initiaux élevés, une programmation complexe, des besoins en opérateurs qualifiés et une maintenance intensive, ces défis ne sont pas insurmontables. Les principaux obstacles sont l'engagement financier initial et la courbe d'apprentissage abrupte, tant pour la programmation que pour l'utilisation. En adoptant une stratégie claire en matière d'investissement, de formation et de développement des processus, toute entreprise manufacturière peut surmonter ces obstacles et tirer parti de l'immense puissance de cette technologie avancée pour produire des pièces de qualité supérieure.

Tendances futures : Automatisation, IdO et fabrication intelligente ?

Vous vous sentez dépassé par les mots à la mode de l'industrie 4.0 ? Vous vous demandez comment l'automatisation et l'IdO impactent réellement votre atelier d'usinage CNC multiaxe, ou s'il ne s'agit que de battage médiatique ?

L'avenir de l'usinage CNC multiaxe réside dans la fabrication intelligente, où convergent l'automatisation, l'IdO et l'analyse des données. Cette intégration stimule l'efficacité, permet une maintenance prédictive pour éviter les temps d'arrêt, et permet un contrôle de la qualité en temps réel, ce qui change fondamentalement la façon dont nous produisons des pièces complexes.

Le paysage de l'industrie manufacturière est en train de changer sous nos pieds. Ce qui relevait autrefois de la science-fiction devient aujourd'hui une réalité d'atelier. L'intégration des technologies numériques avancées dans les processus d'usinage traditionnels n'est pas seulement une tendance, c'est une évolution fondamentale. Pour l'usinage CNC multiaxe, cela signifie passer de la simple exécution du code G à la création d'écosystèmes de fabrication intelligents et conscients d'eux-mêmes.

Les éléments essentiels d'un atelier d'usinage intelligent

Au cœur de cette transformation se trouvent trois piliers essentiels : l'automatisation, l'internet des objets (IoT) et l'analyse des données. Ils ne fonctionnent pas de manière isolée ; leur puissance provient de la manière dont ils se connectent et interagissent les uns avec les autres.

L'automatisation au-delà de la robotique

Lorsque l'on pense à l'automatisation dans le domaine de la commande numérique, on pense souvent aux bras robotisés qui chargent et déchargent les pièces. Mais la véritable automatisation intelligente va plus loin. Elle comprend des systèmes de gestion d'outils automatisés qui remplacent les outils usés sans intervention humaine, des MMT intégrées qui effectuent des mesures en cours de processus et des changeurs de palettes qui permettent aux machines de fonctionner sans surveillance pendant des heures, voire pendant la nuit. Ce niveau d'automatisation réduit considérablement le risque d'erreur humaine et maximise l'utilisation des machines.

L'IdO : Donner la parole aux machines

L'Internet des objets consiste à connecter les machines et à leur donner la capacité de communiquer. Dans un environnement d'usinage CNC multi-axes, cela signifie intégrer des capteurs dans l'ensemble de l'équipement. Ces capteurs peuvent tout surveiller, depuis les vibrations de la broche et la température du liquide de refroidissement jusqu'au couple du moteur de l'axe. Ce flux constant de données fournit un bilan de santé en temps réel de la machine, la transformant d'une bête de somme silencieuse en un participant actif au processus de fabrication. Ce sont les éléments constitutifs de systèmes cyber-physiques10où les contrôles numériques et les processus physiques sont profondément imbriqués.

| Fonctionnalité | Usinage traditionnel | Usinage intelligent (compatible avec l'IdO) |

|---|---|---|

| Collecte de données | Manuel ; contrôles périodiques | Automatisé ; flux continu |

| Surveillance des machines | Observation de l'opérateur | Données des capteurs en temps réel |

| Prise de décision | Sur la base de l'expérience | Des informations fondées sur des données |

| Contrôle des processus | Ajustements réactifs | Proactive et prédictive |

Cet environnement connecté est le fondement de la transformation des données brutes en informations exploitables, et c'est là que l'analyse des données entre en jeu.

À l'avenir, la convergence de ces technologies promet des changements encore plus profonds. L'intégration actuelle n'est qu'un début. L'avenir réside dans la création de systèmes qui ne se contentent pas de surveiller et de rendre compte, mais qui prédisent, apprennent et s'auto-optimisent. C'est la véritable promesse de la fabrication intelligente pour les processus complexes tels que l'usinage CNC multi-axes.

Pouvoir prédictif et systèmes auto-optimisants

Le prochain bond en avant sera porté par l'intelligence artificielle (IA) et l'apprentissage machine (ML). Ces technologies transformeront les énormes ensembles de données générés par les capteurs IoT en prédictions très précises et en actions automatisées, poussant l'efficacité et la qualité vers de nouveaux sommets.

De la maintenance prédictive à la maintenance prescriptive

La maintenance prédictive, qui nous alerte avant qu'un composant ne tombe en panne, est déjà un grand pas en avant. L'avenir est normatif la maintenance. Les algorithmes d'IA ne se contenteront pas de vous dire qu'un roulement de broche est susceptible de tomber en panne la semaine prochaine ; ils analyseront les calendriers de production, la disponibilité des matériaux et les horaires des techniciens pour recommander le moment optimal pour effectuer le remplacement avec un minimum d'interruption. Dans nos explorations à PTSMAKE, nous avons vu des simulations suggérant que cette approche pourrait augmenter l'efficacité globale des équipements (OEE) de 5-10% par rapport aux modèles prédictifs actuels.

Un contrôle de qualité en temps réel qui se corrige de lui-même

Imaginez une machine multi-axes qui ne se contente pas de détecter un écart dimensionnel, mais qui le corrige à la volée. Les futurs systèmes utiliseront les données métrologiques en cours de fabrication pour fournir une boucle de rétroaction en direct au contrôleur de la CNC. Si un outil commence à s'user et qu'une dimension critique commence à dériver, le système ajustera automatiquement le décalage de l'outil pour ramener la pièce dans les spécifications lors de la passe suivante. Ce contrôle de qualité en boucle fermée minimise les rebuts et élimine le besoin d'inspections post-production pour de nombreuses caractéristiques.

| Tendance future | Impact sur les indicateurs clés de performance (KPI) de la fabrication | Exemple |

|---|---|---|