Vous spécifiez des tolérances serrées sur vos pièces usinées par CNC, mais obtenez-vous la précision dont vous avez réellement besoin ? De nombreux ingénieurs sur-spécifient les tolérances sans en comprendre l'impact sur les coûts et les délais, tandis que d'autres les sous-spécifient et doivent faire face à des défaillances d'assemblage coûteuses.

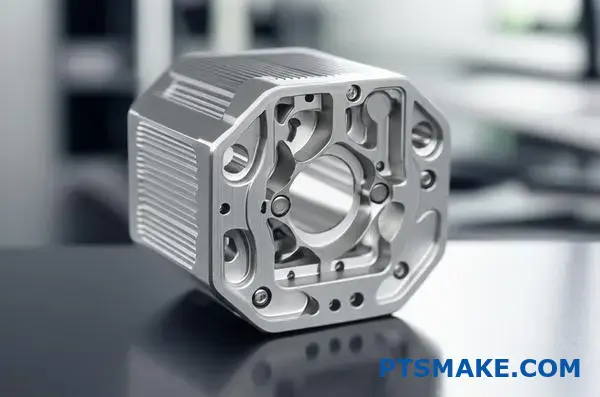

L'usinage CNC à tolérance élevée permet d'obtenir une précision dimensionnelle généralement comprise entre ±0,0001" et ±0,005", ce qui nécessite un équipement spécialisé, un outillage avancé et des processus rigoureux de contrôle de la qualité qui ont un impact significatif sur les coûts et les délais de production.

J'ai travaillé sur des projets où une simple décision concernant les tolérances a fait la différence entre un lancement de produit réussi et une nouvelle conception coûteuse. Le défi ne consiste pas seulement à obtenir des tolérances serrées, mais aussi à savoir quand vous en avez besoin, comment les concevoir et ce qu'elles vous coûteront. Ce guide couvre tous les aspects, depuis la sélection des matériaux et l'optimisation de la conception jusqu'aux méthodes d'inspection et aux stratégies de gestion des coûts, qui vous aideront à prendre des décisions plus judicieuses en matière de tolérances pour votre prochain projet de fabrication de précision.

Pourquoi l'usinage CNC à tolérances serrées est-il important dans les industries critiques ?

Avez-vous déjà vu une conception parfaite sur le papier échouer lors de l'assemblage à cause d'un écart microscopique ? Cette simple imperfection peut interrompre la production, faire grimper les coûts en flèche et compromettre l'intégrité de l'ensemble du projet.

L'usinage CNC à tolérance serrée est essentiel car il garantit que les composants s'adaptent et fonctionnent avec une précision absolue. Cela garantit directement la sécurité, la fiabilité et les performances des produits finaux dans des secteurs à fort enjeu comme l'aérospatiale et la médecine, où la moindre erreur peut avoir des conséquences catastrophiques.

Les exigences impitoyables des secteurs critiques

Dans de nombreux secteurs d'activité, il n'est tout simplement pas possible de se contenter d'une "précision suffisante". Dans les secteurs où les performances et la sécurité sont primordiales, la précision n'est pas un objectif, c'est une exigence de base. C'est là que l'usinage CNC à tolérance serrée devient la pierre angulaire de la fabrication. C'est la différence entre une pièce qui fonctionne et une pièce qui fonctionne parfaitement dans des conditions extrêmes pendant toute la durée de vie prévue.

Aérospatiale : L'échec n'est pas une option

Dans l'aérospatiale, les composants sont soumis à des températures, des pressions et des contraintes extrêmes. Pensez à une aube de turbine dans un moteur à réaction tournant à des milliers de tours/minute ou à un actionneur critique dans un système de train d'atterrissage. Un écart de quelques micromètres peut entraîner une fatigue prématurée des matériaux, une réduction du rendement énergétique ou une défaillance catastrophique. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons usiné des composants pour des clients de l'aérospatiale où la tolérance pour certaines caractéristiques était plus étroite que la largeur d'un cheveu humain. Ce niveau de précision garantit que chaque pièce d'un assemblage complexe supporte la charge prévue sans créer de points de contrainte imprévus. L'intégrité de l'ensemble du système dépend de la perfection de ses pièces individuelles.

Dispositifs médicaux : La précision au service de la vie

Le domaine médical exige un niveau de précision encore plus élevé. Pour les dispositifs implantables tels que les stimulateurs cardiaques ou les articulations artificielles, l'ajustement et la finition doivent être parfaits pour garantir la biocompatibilité et le fonctionnement à long terme dans le corps humain. Les instruments chirurgicaux nécessitent également des tolérances incroyablement serrées pour effectuer des procédures délicates de manière efficace et sûre. Toute imperfection de surface peut abriter des bactéries, et toute imprécision dimensionnelle peut faire la différence entre une opération réussie et une complication grave. Nous utilisons un système de Dimensionnement et tolérancement géométriques (GD&T)1 pour s'assurer que chaque caractéristique est contrôlée avec précision.

| L'industrie | Application critique | Plage de tolérance serrée typique (pouces) | Conséquence de l'échec |

|---|---|---|---|

| Aérospatiale | Aubes de turbine | ±0,0005" à ±0,001". | Panne de moteur, perte de performance |

| Médical | Implants orthopédiques | ±0,0002" à ±0,0005". | Rejet du dispositif, complications chirurgicales |

| Automobile | Injecteurs de carburant | ±0,0004" à ±0,001". | Réduction de l'efficacité énergétique, augmentation des émissions |

| Semi-conducteurs | Robots de manutention de plaquettes | ±0,0001" à ±0,0005" | Plaquettes endommagées, perte de production |

Ce tableau, basé sur notre expérience avec des clients dans ces domaines, montre à quel point la marge d'erreur est étroite.

L'effet domino des défauts de tolérance

Le non-respect des tolérances serrées n'est pas seulement un problème de qualité mineur ; il déclenche une réaction en chaîne de problèmes qui peuvent avoir un impact sur tout, de la chaîne de montage à la sécurité de l'utilisateur final. Les coûts associés à ces défaillances vont bien au-delà de la simple refonte d'une pièce. Ils impliquent une perte de temps, un gaspillage de matériaux et un coup dur pour le budget et le calendrier d'un projet. Dans les cas les plus graves, cela peut nuire à la réputation d'une entreprise et entraîner de graves problèmes de responsabilité.

Cauchemars d'assemblage et pièces dépareillées

La conséquence la plus immédiate d'un mauvais contrôle des tolérances est la défaillance de l'assemblage. Lorsqu'un composant est même légèrement en dehors des spécifications, il peut ne pas s'adapter à la pièce correspondante. Cela peut entraîner l'arrêt de toute une chaîne de montage. Lors d'une collaboration passée avec un client du secteur automobile, nous avons constaté que le lot de supports d'un fournisseur dont les trous étaient décentrés de 0,002" avait entraîné un arrêt de deux jours. Le coût du retard de production a largement dépassé le coût des pièces elles-mêmes. C'est pourquoi il est essentiel d'avoir un partenaire fiable pour l'usinage CNC à tolérance serrée afin de maintenir un flux de production fluide et efficace. Chez PTSMAKE, nous avons bâti notre réputation en évitant à nos clients ce type de situation.

Performance compromise et durée de vie réduite

Même s'il est possible de forcer des pièces hors spécifications à s'emboîter, les performances et la longévité du produit final seront compromises. Imaginez un arbre et un palier dont le jeu est trop important. Il en résulte des vibrations excessives qui accélèrent l'usure et aboutissent à une défaillance prématurée. Dans les machines à hautes performances, cette efficacité réduite se traduit par une consommation d'énergie plus élevée et un rendement plus faible. Au fil du temps, ces imperfections apparemment mineures s'aggravent, réduisant considérablement la durée de vie du produit et augmentant les coûts de maintenance pour l'utilisateur final.

| La question de la tolérance | Impact immédiat | Conséquence à long terme |

|---|---|---|

| Diamètre du trou trop petit | Le boulon ou la goupille ne s'adapte pas | Arrêt de l'assemblage, coûts de reprise |

| La surface n'est pas assez plane | Mauvaise étanchéité, fuites de fluide/gaz | Efficacité réduite, défaillance potentielle du système |

| Trait mal aligné | Les pièces en contact ne s'assemblent pas | Augmentation du stress, de la fatigue et de l'usure |

| Dimension globale trop importante | La pièce ne s'insère pas dans le boîtier | Pièces mises au rebut, retards dans les projets |

Ces exemples montrent comment un simple défaut dans l'usinage de précision peut entraîner des problèmes opérationnels et financiers beaucoup plus importants.

Dans les industries critiques, l'usinage CNC à tolérance serrée n'est pas un luxe mais une nécessité fondamentale. C'est la force invisible qui garantit la fiabilité d'un moteur à réaction, la sécurité d'un implant médical et les performances d'un système automobile. Comme nous l'avons vu, négliger la précision entraîne une cascade de problèmes, depuis les arrêts de la chaîne de montage et la réduction de la durée de vie du produit jusqu'aux risques graves pour la sécurité. L'intégrité du produit final commence véritablement par la précision de ses plus petits composants.

La sélection des matériaux et son impact sur l'obtention de tolérances serrées.

Vous est-il déjà arrivé de choisir le matériau parfait sur le papier, mais de le voir ne pas respecter les tolérances sur la machine ? Ce contretemps frustrant coûte du temps et de l'argent, et fait dérailler le calendrier du projet.

Le choix du bon matériau est fondamental pour la réussite de l'usinage CNC à tolérances serrées. Des facteurs tels que la stabilité thermique, la dureté et l'usinabilité déterminent directement si une pièce peut conserver des dimensions précises sans se déformer, sans provoquer une usure excessive de l'outil ou sans se déformer sous la contrainte de l'usinage.

Les trois piliers : Usinabilité, stabilité et expansion

Lorsque nous visons des tolérances mesurées en microns, le matériau lui-même devient une variable active dans le processus, et non un bloc passif de métal ou de plastique. Chez PTSMAKE, nous avons appris que les propriétés inhérentes d'un matériau peuvent soit aider, soit entraver notre capacité à répondre aux exigences de haute précision. La compréhension de trois caractéristiques essentielles n'est pas négociable.

Qu'est-ce que l'usinabilité ?

L'usinabilité ne se limite pas à la dureté d'un matériau. Il s'agit d'un concept plus large qui décrit la facilité avec laquelle il peut être coupé, la façon dont il affecte la durée de vie de l'outil et la façon dont il peut être usiné. finition de la surface qu'il produit. Un matériau ayant une bonne usinabilité, comme l'aluminium 6061, permet des vitesses de coupe plus rapides et réduit l'usure de l'outil. À l'inverse, des matériaux comme l'inconel ou le titane sont notoirement difficiles à usiner. Ils génèrent une chaleur énorme et usent rapidement les outils de coupe, ce qui rend difficile le maintien de dimensions cohérentes tout au long d'un cycle de production. Cela a un impact direct sur la capacité à réaliser des usinages CNC à tolérances serrées de manière fiable.

L'importance de la dilatation thermique

Tout matériau se dilate lorsqu'il est chauffé et se contracte lorsqu'il est refroidi. La vitesse à laquelle il le fait est son coefficient de dilatation thermique (CTE). Pendant l'usinage CNC, la pièce et l'outil de coupe s'échauffent considérablement. Un matériau ayant un coefficient de dilatation thermique élevé, comme de nombreux plastiques, se dilatera plus sensiblement. Si ce phénomène n'est pas pris en compte, une pièce mesurée comme étant parfaite lorsqu'elle est chaude sur la machine peut devenir hors tolérance une fois qu'elle est refroidie à la température ambiante. Ce changement subtil peut faire la différence entre le succès et l'échec. L'effet de anisotropie2 dans certains matériaux peut compliquer davantage la façon dont ils réagissent aux changements thermiques.

L'objectif : la stabilité dimensionnelle

La stabilité dimensionnelle est la capacité d'un matériau à conserver sa taille et sa forme d'origine dans le temps et dans des conditions environnementales variables. Certains matériaux, en particulier certaines matières plastiques, peuvent absorber l'humidité de l'air, ce qui les fait légèrement gonfler. D'autres peuvent présenter des contraintes internes dues à leur processus de fabrication, qui sont libérées lors de l'usinage, ce qui entraîne un gauchissement. Pour les pièces qui doivent conserver des tolérances serrées pendant des années, le choix d'un matériau dimensionnellement stable comme le PEEK ou l'acier inoxydable est crucial.

| Matériau | Cote d'usinabilité (par rapport à l'acier 1212) | Dilatation thermique (CTE, µm/m-°C) | Considération clé pour les tolérances |

|---|---|---|---|

| Aluminium 6061-T6 | Haut | 23.6 | Bonne stabilité, mais peut être "gommeux". |

| Acier inoxydable 304 | Moyen | 17.3 | Le travail durcit et nécessite des outils tranchants. |

| PEEK | Moyen | ~55.0 | CTE élevé ; nécessite des stratégies de refroidissement. |

| Titane (Ti-6Al-4V) | Faible | 8.6 | Mauvaise conductivité thermique ; usure importante de l'outil. |

Les familles de matériaux courantes et leurs défis

Pour choisir le bon matériau, il faut trouver un équilibre entre les exigences de l'application finale et la fabricabilité. Mon expérience de divers projets m'a permis de voir comment ces choix se traduisent dans des scénarios réels, en particulier lorsqu'il s'agit de repousser les limites de la précision.

Les métaux : Un gage de stabilité

Les métaux sont souvent le premier choix pour les applications de haute précision en raison de leur résistance, de leur rigidité et de leur stabilité dimensionnelle générale.

- Alliages d'aluminium (par exemple, 6061, 7075) : Ces pièces sont idéales pour le prototypage et la production. Ils sont légers et ont une excellente usinabilité. Cependant, ils sont plus souples et ont un coefficient de dilatation relativement élevé par rapport à l'acier, ce qui doit être géré avec des liquides de refroidissement et des stratégies de parcours d'outils minutieuses.

- Aciers inoxydables (par exemple, 303, 304, 316) : Ils sont connus pour leur résistance à la corrosion et leur solidité. Ils sont généralement plus difficiles à usiner que l'aluminium car ils ont tendance à se durcir. Cela signifie que le matériau devient plus dur au fur et à mesure qu'il est coupé, ce qui augmente les contraintes sur l'outil et peut affecter les dimensions finales s'il n'est pas manipulé correctement.

- Métaux durs (par exemple, aciers à outils, titane) : Ils offrent des performances incroyables mais posent les plus grands défis en matière d'usinage. Ils nécessitent un outillage spécialisé, des vitesses de coupe plus lentes et des machines robustes pour éviter les vibrations. L'obtention de tolérances serrées dans ces matériaux nécessite une expertise approfondie et un contrôle des processus. Notre équipe collabore souvent avec les clients dès le début pour confirmer si un tel matériau est vraiment nécessaire ou si une alternative plus facile à usiner peut répondre à l'objectif de la conception.

Les matières plastiques : Un équilibre des propriétés

Les plastiques offrent des avantages uniques tels que la résistance aux produits chimiques et la légèreté, mais ils s'accompagnent de leur propre ensemble de règles pour l'usinage CNC à tolérances serrées.

- Le problème de la déformation : De nombreux plastiques techniques, comme le delrin (acétal) ou le nylon, présentent des contraintes internes dues à leur processus d'extrusion ou de moulage. Lorsque les couches de matériau sont enlevées pendant l'usinage, ces contraintes sont libérées, ce qui entraîne une déformation ou un fléchissement de la pièce. Nous atténuons ce phénomène grâce à des techniques telles que l'usinage grossier, en laissant la pièce reposer et se stabiliser, puis en effectuant une dernière passe de finition légère.

- Gestion de la chaleur : Les plastiques sont de mauvais conducteurs thermiques. La chaleur générée par la découpe ne se dissipe pas rapidement, ce qui peut entraîner une fusion locale ou une dilatation importante du matériau. Cela peut conduire à des dimensions imprécises et à un mauvais état de surface. Il est essentiel d'utiliser des outils bien affûtés, des liquides de refroidissement appropriés et des paramètres de coupe optimisés.

| Groupe de matériaux | Piège courant | Stratégie d'atténuation de PTSMAKE |

|---|---|---|

| Métaux doux (Al) | Texture gommeuse, finition médiocre | Utiliser des outils à cisaillement élevé et une lubrification adéquate. |

| Aciers durs (SS) | Trempe par écrouissage, usure des outils | Utiliser des réglages rigoureux, des outils bien affûtés et des vitesses d'avance constantes. |

| Plastiques techniques | Déformation, fonte | Détendre le matériau, utiliser de l'air ou du liquide de refroidissement, des outils tranchants. |

| Métaux durs (Ti) | Chaleur élevée, usure extrême des outils | Utiliser un liquide de refroidissement à haute pression et des revêtements d'outils spécialisés. |

La sélection des matériaux est une première étape cruciale pour obtenir des tolérances serrées. Votre choix a un impact direct sur l'ensemble du processus d'usinage, de la sélection de l'outil à la durée du cycle. Il est essentiel de comprendre comment les propriétés telles que l'usinabilité, la dilatation thermique et la stabilité dimensionnelle interagissent. Reconnaître les pièges courants, tels que le gauchissement des plastiques ou l'écrouissage des aciers, permet d'adopter des stratégies proactives qui évitent des erreurs coûteuses. En fin de compte, une décision bien informée sur les matériaux jette les bases d'un composant de haute précision qui répond à toutes les spécifications.

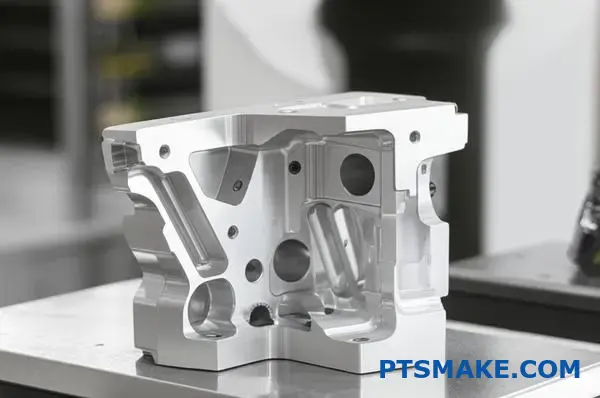

Considérations de conception pour les ingénieurs : Optimisation pour l'usinage à tolérance serrée.

Vous est-il déjà arrivé de concevoir une pièce avec des tolérances parfaites sur le papier, pour finalement découvrir que sa fabrication est un cauchemar qui fait exploser le budget ?

L'optimisation de l'usinage à tolérances serrées implique d'appliquer stratégiquement des tolérances serrées uniquement aux caractéristiques critiques, de simplifier la géométrie en évitant les parois minces et les angles vifs, et de collaborer avec votre machiniste dès le début. Une communication claire et des dessins GD&T appropriés sont les clés du succès.

La philosophie "Moins, c'est plus" dans le tolérancement

L'un des obstacles les plus fréquents auxquels les ingénieurs sont confrontés est l'instinct de sur-tolérance d'une pièce. Cela semble logique - des tolérances plus serrées signifient une meilleure pièce, n'est-ce pas ? Ce n'est pas toujours le cas. Chaque tolérance plus stricte ajoute des étapes de fabrication, augmente le temps de cycle, nécessite un équipement d'inspection plus spécialisé et, par conséquent, fait grimper les coûts. Une pièce dont les tolérances sont inutilement serrées sur toutes les caractéristiques peut facilement coûter le double ou le triple de ce que coûterait une version stratégiquement tolérée.

L'essentiel est de faire la différence entre les caractéristiques critiques et non critiques. Les caractéristiques critiques sont celles qui ont un impact direct sur l'ajustement, la forme et la fonction de la pièce - les surfaces d'accouplement, les alésages de roulement, les trous de goupille d'alignement. C'est là que vous devez investir votre budget de tolérance. Pour les surfaces non critiques, telles que le boîtier extérieur d'un composant, une tolérance standard plus faible est parfaitement acceptable et bien plus économique. Avant de finaliser votre dessin, posez-vous la question suivante pour chaque dimension : "La précision de cette caractéristique affecte-t-elle réellement les performances de l'assemblage ?" Cette simple question peut vous faire gagner beaucoup de temps et d'argent.

Géométrie et sélection des matériaux

La géométrie d'une pièce a un impact considérable sur notre capacité à obtenir des tolérances serrées. Les parois minces et les angles internes aigus sont deux facteurs qui compliquent souvent le travail du machiniste.

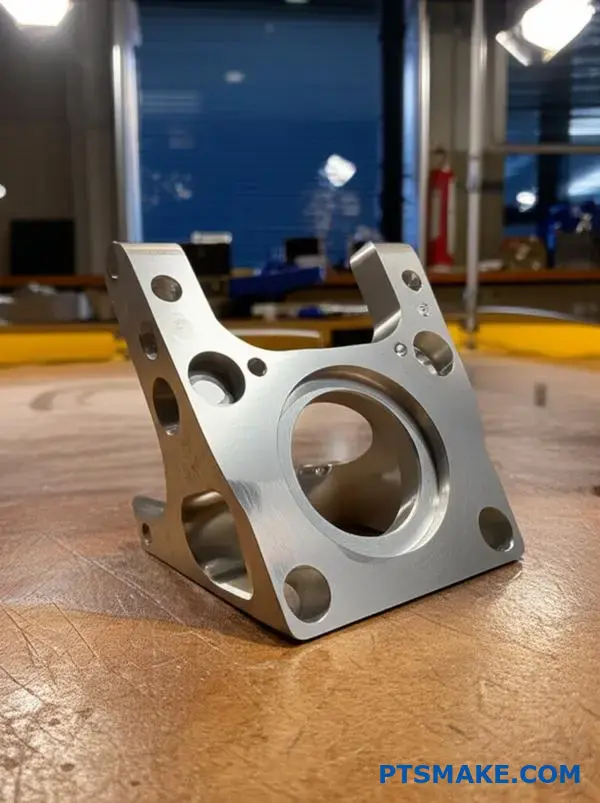

Défis posés par les parois minces

Les parois minces sont sujettes aux vibrations et au broutage pendant l'usinage, ce qui rend le maintien d'une dimension précise extrêmement difficile. Elles peuvent également se déformer sous l'effet de la chaleur et des contraintes induites par les outils de coupe. Nous devons souvent utiliser des vitesses de coupe plus faibles et effectuer des passes moins profondes, ce qui augmente le temps d'usinage. Une bonne règle de base consiste à maintenir un rapport épaisseur/hauteur de la paroi qui assure une rigidité suffisante pour un usinage stable.

Le problème des angles internes aigus

Une fraise rotative standard est ronde, ce qui signifie qu'elle crée naturellement un rayon dans un angle interne. Il est souvent impossible d'obtenir un angle interne parfaitement net de 90 degrés avec le fraisage CNC conventionnel. Cela nécessite des processus secondaires tels que l'usinage par décharge électrique (EDM), qui ajoute une étape de fabrication entièrement nouvelle et un coût important. Au lieu de cela, concevez un petit rayon dans ces angles qui correspond à une taille d'outil standard. Il s'agit d'une petite modification de conception qui fait toute la différence. usinage CNC à tolérance serrée Le processus s'en trouve grandement facilité.

Le choix des matériaux est également fondamental. Certains matériaux sont intrinsèquement plus stables et plus faciles à usiner avec une grande précision que d'autres. La stabilité thermique et la dureté du matériau jouent un rôle important. Par exemple, certains plastiques peuvent présenter les caractéristiques suivantes anisotropie3Les matériaux de construction doivent être en bon état, ce qui influe sur la façon dont ils réagissent aux forces d'usinage.

| Groupe de matériaux | Usinabilité pour des tolérances serrées | Stabilité | Exemples courants |

|---|---|---|---|

| Alliages d'aluminium | Excellent | Bon | 6061, 7075 |

| Aciers inoxydables | Bonne à modérée | Excellent | 304, 316, 17-4 PH |

| Aciers à outils | Difficile | Excellent | A2, D2 |

| Plastiques techniques | Modéré | Variable | PEEK, Delrin (acétal) |

Collaboration précoce : Votre arme secrète

Le moyen le plus efficace d'optimiser une conception en vue d'un usinage à tolérance serrée est d'en parler à votre partenaire de fabrication dès le début du processus de conception. Un examen de la conception pour la fabrication (DFM) peut permettre de découvrir des problèmes potentiels avant qu'ils ne deviennent des problèmes coûteux. Dans le cadre de notre travail chez PTSMAKE, nous collaborons fréquemment avec des équipes d'ingénieurs afin de fournir un retour d'information qui simplifie la production sans compromettre la fonction.

Je me souviens d'un projet concernant un composant médical complexe. La conception initiale comportait plusieurs poches profondes avec des tolérances de profil très serrées et des angles internes aigus. Sur le papier, c'était parfait. En réalité, elle aurait nécessité un outillage personnalisé à longue portée et un travail d'électroérosion important, ce qui aurait rendu le coût prohibitif. En collaborant avec l'ingénieur concepteur, nous avons suggéré des modifications mineures : augmenter légèrement les rayons d'angle pour permettre l'utilisation d'un outillage standard et ouvrir une tolérance sur une surface interne non critique. Ces petits ajustements ont permis de réduire le temps d'usinage de plus de 40% et de respecter le budget, tout en conservant les exigences fonctionnelles essentielles. C'est la force d'un partenariat précoce.

Communiquer efficacement les tolérances sur les dessins

Votre dessin CAO est la source ultime de vérité pour le machiniste. La façon dont vous communiquez vos exigences sur ce dessin détermine le résultat final.

Le langage de la GD&T

Le dimensionnement et le tolérancement géométrique (GD&T) est le langage universel pour spécifier les tolérances. Il va au-delà des simples dimensions +/- pour contrôler la forme, l'orientation et l'emplacement de la caractéristique. L'utilisation correcte de la GD&T élimine toute ambiguïté. Au lieu d'une tolérance stricte sur le diamètre d'un trou, vous pouvez contrôler sa perpendicularité par rapport à une face d'accouplement ou sa position réelle par rapport à d'autres caractéristiques. Cela garantit que la pièce fonctionne comme prévu dans l'assemblage.

Bonnes pratiques pour des appels clairs

Votre dessin doit être un mode d'emploi clair et concis. Voici quelques conseils :

- Définir les éléments de référence : Établissez clairement votre cadre de référence (A, B, C). Toutes les caractéristiques critiques doivent être dimensionnées à partir de ces points de référence afin de refléter l'emplacement de la pièce dans son assemblage final.

- Éviter l'empilement des tolérances : Dans la mesure du possible, dimensionner les éléments à partir d'un point de référence commun afin d'éviter l'accumulation de tolérances entre les éléments.

- Spécifier la finition de la surface : Une tolérance serrée va souvent de pair avec une exigence de finition de surface fine. Veillez à inclure des repères de finition (par exemple, Ra 1,6 µm) sur les surfaces critiques.

Enfin, fournissez un contexte. Une simple note sur le dessin expliquant la fonction d'une caractéristique - par exemple "S'adapte au roulement P/N XXX" - donne au machiniste des informations précieuses. Elle nous aide à comprendre l'intention de la conception et à donner la priorité aux aspects les plus critiques de la pièce pendant l'usinage et l'inspection.

La réussite de l'usinage à tolérances serrées commence bien avant la mise en marche d'une machine. Cela commence par une philosophie de conception intelligente : n'appliquer les tolérances serrées que là où elles sont essentielles sur le plan fonctionnel. En simplifiant la géométrie, en choisissant des matériaux appropriés et en évitant les pièges de fabrication tels que les angles vifs, vous créez une base solide. Plus important encore, le fait de favoriser un partenariat précoce et collaboratif avec votre machiniste et d'utiliser des dessins clairs et riches en contexte transforme une conception théorique en un composant de haute précision parfaitement exécuté, qui respecte à la fois les spécifications et le budget.

Implications en termes de coûts et de délais d'exécution des exigences de tolérance stricte.

Vous est-il déjà arrivé de spécifier une tolérance serrée, par sécurité, et de voir le devis revenir étonnamment élevé ? Il s'agit d'un scénario courant qui peut faire dérailler le budget d'un projet avant même qu'il ne commence.

Des tolérances plus étroites augmentent considérablement les coûts et les délais en exigeant des machines plus perfectionnées, des vitesses d'usinage plus lentes, des processus d'inspection rigoureux et des taux de rebut plus élevés. Il est essentiel de comprendre ce compromis pour optimiser votre conception en vue de la fabrication et rester dans les limites du budget.

Les causes profondes de l'augmentation des coûts

Le lien entre tolérances serrées et coûts élevés n'est pas arbitraire ; il est ancré dans la physique fondamentale et les processus de fabrication. Lorsque vous réduisez la marge d'erreur acceptable, vous créez un effet d'entraînement qui touche toutes les étapes de la production. Il ne s'agit pas simplement de demander à une machine d'être plus précise, mais de créer tout un environnement où cette précision est possible et reproductible.

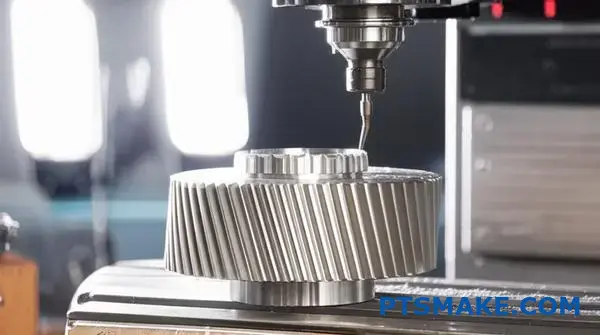

Cycles d'usinage plus lents

Pour atteindre un haut degré de précision, une machine CNC ne peut pas fonctionner à sa vitesse maximale. Les machinistes doivent réduire les vitesses d'avance et la profondeur de chaque coupe. Cela permet de minimiser la déviation de l'outil, les vibrations et l'accumulation de chaleur, autant d'éléments qui peuvent faire sortir une dimension de la tolérance. Une pièce qui peut prendre 10 minutes à usiner avec des tolérances standard peut prendre 30 minutes ou plus lorsque les exigences sont plus strictes. Le temps d'usinage étant l'un des principaux facteurs de coût dans tout atelier, ce triplement du temps se traduit directement par un prix beaucoup plus élevé.

Fixation et outillage spécialisés

Les étaux et les mandrins standard sont souvent insuffisants pour l'usinage CNC à tolérances serrées. Les pièces peuvent nécessiter des montages sur mesure pour les maintenir avec une rigidité absolue, en veillant à ce qu'elles ne se déplacent pas, ne serait-ce que d'une fraction de millimètre, au cours du processus. En outre, l'obtention de finitions de surface ou de dimensions ultrafines nécessite souvent des outils de coupe spécialisés et très performants qui sont plus chers et ont une durée de vie plus courte. Ces coûts d'ingénierie non récurrents (NRE) pour les montages et les dépenses permanentes pour les outils de qualité supérieure sont directement pris en compte dans votre devis.

L'inévitabilité de l'augmentation des taux de ferraille

Lorsque la fenêtre d'acceptabilité est très étroite, un plus grand nombre de pièces se trouvent inévitablement en dehors de cette fenêtre. Un léger changement de température ambiante entraînant une dilatation thermique, une usure minuscule de l'outil ou une incohérence subtile du matériau peuvent suffire à mettre une pièce au rebut. Dans le cadre de projets antérieurs à PTSMAKE, nous avons constaté que les taux de rebut pour les pièces à tolérance standard restaient inférieurs à 2%. Pour les pièces aux tolérances extrêmement serrées, il n'est pas rare que ce taux grimpe à 10% ou plus. Cette perte prévisible doit être prise en compte dans le prix du travail, ce qui signifie que vous payez non seulement pour les bonnes pièces, mais aussi pour les défaillances anticipées. L'ensemble du processus repose sur les principes suivants Métrologie4 pour en vérifier la conformité.

Une comparaison rapide met en évidence ces différences :

| Facteur | Tolérance standard (±0,1 mm) | Tolérance serrée (±0,01mm) |

|---|---|---|

| Temps d'usinage | Normal | 2x - 4x plus lent |

| Méthode d'inspection | Pieds à coulisse, micromètres | MMT, scanners laser |

| Taux de rebut typique | < 2% | 5% - 15%+ |

| Besoins en outillage | Standard | Haute performance / sur mesure |

| Compétences de l'opérateur | Machiniste qualifié | Spécialiste principal |

Stratégies pour équilibrer la précision, le coût et le temps

Si certains composants nécessitent absolument une grande précision, la clé d'une conception rentable est de savoir quand et où l'appliquer. La surspécification des tolérances est l'une des erreurs les plus courantes et les plus coûteuses dans le développement d'un produit. L'adoption d'une approche plus stratégique peut permettre de réaliser des économies significatives en termes de coûts et de délais, sans compromettre la fonction du produit final.

Adopter le dimensionnement fonctionnel

Analysez votre conception et posez-vous la question suivante : quelles sont les caractéristiques vraiment critiques ? Les tolérances serrées doivent être réservées exclusivement aux surfaces d'accouplement, aux alésages des roulements, aux caractéristiques d'alignement et aux autres interfaces où l'ajustement est essentiel à la performance. Pour les surfaces non critiques, telles que l'extérieur d'un boîtier ou un élément décoratif, spécifiez la tolérance standard de l'atelier d'usinage. Le simple fait d'assouplir les tolérances sur les dimensions non fonctionnelles peut réduire considérablement le temps et la complexité de l'usinage. Dans un cas précis, un client est venu nous voir avec une pièce dont toutes les dimensions avaient une tolérance serrée. Après un examen DFM, nous avons constaté que seules deux caractéristiques étaient critiques. En assouplissant les autres, nous avons réduit le coût de la pièce de près de 50%.

Le pouvoir d'une collaboration précoce

La stratégie la plus efficace consiste à s'engager avec son partenaire de fabrication dès le début de la phase de conception. Une discussion avant la finalisation de la conception peut révéler des possibilités de réduction des coûts impossibles à mettre en œuvre ultérieurement. Chez PTSMAKE, nous fournissons souvent un retour d'information sur la conception pour la fabrication (DFM) afin d'aider nos clients à optimiser leurs pièces. Nous pouvons donner des conseils sur la sélection des matériaux, suggérer des modifications mineures de la conception pour faciliter l'usinage d'une pièce et vous aider à déterminer quelles sont les tolérances réellement nécessaires par rapport à celles qui sont "agréables à obtenir". Cette approche collaborative transforme le processus de fabrication d'une simple transaction en un partenariat visant à obtenir le meilleur résultat possible en fonction de votre budget et de votre calendrier.

Utiliser la GD&T à bon escient

Le dimensionnement et le tolérancement géométriques (GD&T) sont des outils puissants lorsqu'ils sont utilisés correctement. Au lieu d'appliquer une tolérance linéaire stricte à l'ensemble d'une surface, vous pouvez utiliser un contrôle de planéité ou de profil pour gérer l'aspect critique de la caractéristique tout en autorisant une plus grande variation ailleurs. Le machiniste dispose ainsi d'une plus grande liberté opérationnelle, ce qui peut se traduire par des temps de cycle plus courts et des coûts plus faibles, tout en garantissant que la pièce fonctionne comme prévu.

Voici un aperçu des différentes approches du tolérancement :

| L'approche de la tolérance | Pour | Cons | Meilleur pour... |

|---|---|---|---|

| Tolérances standard | Faible coûtproduction rapide, inspection simple. | Ne convient pas pour les ajustements ou les assemblages de précision. | Composants généraux, surfaces non jointives. |

| Tolérance sélective | Équilibre entre le coût et la performance, très efficace. | Nécessite une analyse et une planification minutieuses de la DFM. | La plupart des assemblages mécaniques avec des interfaces critiques. |

| Tolérances uniformément serrées | Garantit la précision sur l'ensemble de la pièce. | Extrêmement coûteux, longs délais de mise en œuvre, risques élevés. | Aérospatiale à mission critique, implants médicaux, instruments optiques. |

En résumé, les tolérances serrées sont un facteur direct d'augmentation des coûts et des délais d'exécution dans l'usinage CNC. Cela est dû à des cycles d'usinage plus lents, à la nécessité d'un outillage et d'un contrôle spécialisés, et à l'augmentation des taux de rebut. La stratégie la plus efficace pour gérer ces facteurs consiste à n'appliquer des tolérances serrées que lorsqu'elles sont critiques sur le plan fonctionnel. Une collaboration précoce avec votre partenaire de fabrication est essentielle pour optimiser votre conception en termes de performances et de budget, en évitant les dépenses inutiles liées à la surspécification.

Méthodes d'inspection et de contrôle de la qualité pour les pièces CNC à tolérance serrée ?

Vous est-il déjà arrivé de recevoir un lot de pièces CNC et de vous rendre compte qu'elles ne respectaient pas les tolérances spécifiées ? Les retards, les coûts et la frustration pure peuvent entraîner l'arrêt brutal d'un projet.

La vérification des pièces CNC à tolérance serrée fait appel à des outils avancés tels que les MMT, les scanners laser et les comparateurs optiques. Un contrôle de qualité robuste repose sur un contrôle rigoureux des processus, une documentation détaillée, la traçabilité et des méthodes statistiques telles que le SPC, afin de garantir que chaque pièce est identique et conforme aux spécifications.

Techniques d'inspection avancées : Au-delà des pieds à coulisse et des micromètres

Lorsqu'il s'agit de tolérances mesurées en microns, les outils traditionnels tels que les pieds à coulisse et les micromètres ne fournissent souvent pas la précision nécessaire ou des données complètes. C'est là que la métrologie avancée entre en jeu. Il ne s'agit pas seulement de confirmer une seule dimension, mais de vérifier la géométrie de l'ensemble de la pièce par rapport au modèle CAO. D'après l'expérience de PTSMAKE, l'intégration de ces méthodes avancées n'est pas négociable pour produire des pièces de haute précision fiables.

Machines à mesurer tridimensionnelles (MMT)

Une MMT est l'étalon-or du contrôle dimensionnel. Elle utilise une sonde très sensible pour toucher différents points de la surface d'une pièce et enregistrer leurs coordonnées X, Y et Z. Ces données sont ensuite utilisées pour vérifier des caractéristiques complexes, de la position réelle d'un trou à la planéité d'une surface. Ces données sont ensuite utilisées pour vérifier des caractéristiques complexes, de la position réelle d'un trou à la planéité d'une surface. Pour les pièces présentant des géométries complexes et des exigences strictes en matière de Dimensionnement et tolérancement géométriques (GD&T)5 la MMT fournit un verdict définitif de réussite ou d'échec. Elle est plus lente que les autres méthodes mais offre une précision inégalée.

Scanners laser et 3D

Pour les pièces présentant des courbes complexes ou des formes organiques, la mesure sans contact est souvent la meilleure approche. Les scanners laser et les scanners 3D à lumière structurée capturent des millions de points de données de la surface de la pièce en quelques secondes, créant ainsi un nuage de points dense. Ce nuage est ensuite comparé au fichier CAO d'origine, générant une carte en couleur qui met instantanément en évidence les écarts. Cette méthode est incroyablement rapide et fournit une analyse complète de la surface, ce qui la rend idéale pour vérifier des éléments tels que les pales de turbines ou les implants médicaux personnalisés.

Comparateurs optiques

Un comparateur optique, ou projecteur de profil, est un outil classique mais toujours incroyablement utile. Il projette une ombre agrandie d'une pièce sur un écran, ce qui permet une comparaison rapide avec une superposition à l'échelle du dessin. Il excelle dans l'inspection des caractéristiques 2D telles que les rayons, les chanfreins, les formes de filetage et les profils de dents d'engrenage. Bien qu'il ne fournisse pas de données 3D, c'est un moyen rapide et efficace de vérifier les tolérances des profils critiques dans un atelier de production.

| Technique d'inspection | Meilleur pour | Avantage principal | Limitation commune |

|---|---|---|---|

| CMM | Géométries complexes, pièces prismatiques, validation de haute précision | Précision et répétabilité inégalées pour GD&T | Cycle de mesure plus lent, nécessite un environnement contrôlé |

| Scanner laser/3D | Surfaces de forme libre, rétro-ingénierie, analyse rapide des surfaces | Capture de données extrêmement rapide, fournissant une carte de surface complète | Précision inférieure à celle d'une MMT pour les mesures de points individuels |

| Comparateur optique | Profils 2D, filets, chanfreins, petites caractéristiques | Inspection visuelle rapide et facile dans l'atelier | Limité aux mesures 2D, dépendant de l'interprétation de l'opérateur |

Construire la qualité : Contrôle des processus et méthodes fondées sur les données

L'inspection est cruciale, mais il s'agit d'une mesure réactive qui permet de détecter les défauts une fois qu'ils se sont déjà produits. L'objectif ultime de l'usinage CNC à tolérance serrée est d'empêcher les défauts de se produire. Pour ce faire, il faut adopter une approche proactive axée sur un contrôle rigoureux des processus, une documentation méticuleuse et une utilisation intelligente des données. Il ne suffit pas d'inspecter la qualité d'une pièce, il faut l'intégrer dès la première étape.

Les fondements : Contrôle des processus, documentation et traçabilité

Ces trois éléments constituent l'épine dorsale de tout système de qualité fiable.

- Contrôle des processus : Il s'agit de surveiller et de contrôler activement chaque variable du processus de fabrication. Il ne s'agit pas seulement des réglages de la machine CNC. Il s'agit d'étalonner régulièrement la machine, de surveiller l'usure des outils et de les remplacer avant qu'ils ne tombent en panne, de maintenir des concentrations constantes de liquide de refroidissement et même de contrôler la température et l'humidité de l'atelier. Un processus stable est un processus prévisible.

- Documentation : Si ce n'est pas documenté, cela n'a pas eu lieu. Du certificat de conformité de la matière première au rapport d'inspection du premier article (FAIR), en passant par les résultats de l'inspection finale, chaque étape doit être enregistrée. Cela permet de créer un historique détaillé pour chaque cycle de production, ce qui est inestimable pour l'analyse et essentiel pour les clients des industries réglementées telles que l'aérospatiale et le secteur médical.

- Traçabilité : C'est le résultat d'une bonne documentation. Elle nous permet de retracer le cheminement d'une pièce finie jusqu'à son lot de matières premières, la machine sur laquelle elle a été utilisée, l'opérateur qui l'a fait fonctionner et la date à laquelle elle a été produite. En cas de problème, la traçabilité nous permet d'isoler rapidement la cause première et d'en limiter l'impact.

Le pouvoir des données : Contrôle statistique des processus (CSP)

Le contrôle statistique des processus (CSP) est une méthodologie puissante qui utilise des outils statistiques pour surveiller et contrôler un processus. Au lieu de se contenter de vérifier si une pièce est "conforme" ou "hors norme", le CSP nous aide à comprendre la variation naturelle au sein d'un processus et à identifier le moment où quelque chose change.

Des outils tels que les cartes de contrôle permettent de suivre l'évolution des dimensions critiques dans le temps. Ces cartes comportent des limites de contrôle supérieures et inférieures qui représentent la capacité naturelle du processus. Tant que les mesures se situent de manière aléatoire entre ces limites, le processus est stable. Mais si nous observons une tendance - des mesures qui dérivent constamment vers une limite - cela signale un problème avant les mauvaises pièces sont fabriquées. Cela nous permet d'intervenir, par exemple en ajustant un décalage ou en changeant un outil usé, afin de maintenir le processus centré et capable de respecter des tolérances serrées.

| Élément de qualité | Objectif | L'exemple de la pratique |

|---|---|---|

| Contrôle des processus | Minimiser les variations et assurer la stabilité du processus. | Étalonner les axes d'une machine CNC tous les six mois. |

| Documentation | Créer un enregistrement vérifiable de l'ensemble du processus de fabrication. | Joindre une fiche de certification des matériaux à l'ordre de travail. |

| Traçabilité | Pour relier une pièce finie à son historique de production complet. | Graver un numéro de série unique sur chaque pièce. |

| CPS | Contrôler le processus en temps réel et prévenir les défauts de manière proactive. | Utilisation d'un diagramme X-bar pour suivre le diamètre d'une broche usinée. |

L'obtention de tolérances serrées dans l'usinage CNC nécessite une double stratégie. Elle s'appuie sur des outils d'inspection avancés tels que les MMT et les scanners laser pour la vérification finale, mais surtout, elle dépend de l'intégration de la qualité dans le processus de fabrication lui-même. Grâce à un contrôle rigoureux des processus, à une documentation détaillée et à des méthodes fondées sur des données telles que le contrôle statistique des processus, nous passons de la simple détection des défauts à leur prévention active. Cette approche holistique est le seul moyen de garantir une précision constante et fiable pour chaque pièce produite.

Comparaison entre l'usinage CNC et d'autres méthodes de fabrication pour les tolérances serrées.

Vous êtes-vous déjà demandé si la CNC est toujours le meilleur choix pour la précision ? Ou si une autre méthode pourrait permettre d'obtenir les mêmes tolérances serrées pour votre projet spécifique ? conception des pièces plus efficacement ?

L'usinage CNC est supérieur pour obtenir des tolérances serrées sur des pièces complexes, de faible à moyen volume, en particulier avec les métaux. Le moulage par injection est idéal pour les pièces en plastique de grand volume, tandis que l'impression 3D excelle dans le prototypage rapide où les tolérances sont moins critiques. Les méthodes manuelles conviennent aux travaux simples et uniques.

Lorsque les ingénieurs s'adressent à nous chez PTSMAKE, une question fréquente est de savoir comment choisir le bon processus de fabrication. Bien que notre spécialité soit l'usinage CNC à tolérance serrée, la meilleure réponse dépend toujours des objectifs spécifiques du projet. Décortiquons les principales différences entre la CNC et deux autres méthodes populaires : l'impression 3D et le moulage par injection.

Usinage CNC et impression 3D (fabrication additive)

Ces deux méthodes sont souvent considérées comme rivales, mais elles répondent à des objectifs primaires très différents, notamment en termes de précision.

Tolérance et état de surface

L'impression 3D, ou fabrication additive, permet de construire des pièces couche par couche. Ce processus crée intrinsèquement une surface en escalier et peut entraîner des tensions internes ou des déformations, ce qui rend difficile le respect de tolérances plus serrées que ±0,1 mm (±0,004"). L'usinage CNC est un processus soustractif qui sculpte à partir d'un bloc solide, ce qui permet d'obtenir des finitions de surface supérieures et de respecter facilement des tolérances de ±0,025 mm (±0,001"), voire plus.

Intégrité et résistance des matériaux

Une pièce usinée à partir d'un bloc solide de métal ou de plastique conserve ses propriétés matérielles d'origine. Cela signifie qu'elle présente une résistance excellente et uniforme. Les pièces imprimées en 3D, en raison de leur construction en couches, peuvent avoir des liaisons plus faibles entre les couches, ce qui entraîne des propriétés anisotropes où la pièce est plus faible dans une direction. Pour les pièces fonctionnelles qui requièrent une résistance et une fiabilité élevées, le isotrope6 La connaissance de la nature d'un composant usiné par CNC est un avantage significatif.

Voici une comparaison rapide :

| Fonctionnalité | Usinage CNC | Impression 3D (FDM/SLA) |

|---|---|---|

| Tolérance typique | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Finition de la surface | Excellent (tel qu'usiné) | Bon (nécessite souvent un post-traitement) |

| Résistance des matériaux | Excellent (isotrope) | Bonne (anisotrope) |

| Meilleur cas d'utilisation | Prototypes fonctionnels, pièces de production | Prototypes de forme et d'ajustement, géométries internes complexes |

Usinage CNC et moulage par injection

Cette comparaison porte moins sur la capacité de précision que sur le volume et le coût. Les deux techniques peuvent produire des pièces très précises, mais leurs modèles économiques sont très différents. Le moulage par injection nécessite un investissement initial important pour la création d'un moule, qui peut coûter des milliers de dollars. Cependant, une fois le moule fabriqué, le coût par pièce est extrêmement faible, ce qui le rend idéal pour la production de masse. L'usinage CNC a des coûts d'installation minimes, ce qui le rend idéal pour le prototypage et les séries de production de faible à moyen volume.

Au-delà des alternatives les plus courantes, il est également utile de comparer la CNC avec des méthodes plus traditionnelles ou spécialisées pour comprendre l'ensemble du paysage de la fabrication. Cela permet de prendre des décisions en connaissance de cause, en particulier lorsqu'il s'agit de trouver un équilibre entre le coût, la vitesse et la précision.

L'usinage CNC par rapport à l'usinage manuel traditionnel

Avant l'arrivée des ordinateurs, les machinistes qualifiés créaient des pièces manuellement à l'aide de tours, de fraises et de perceuses à colonne. Bien que ce métier soit encore précieux, il présente des limites évidentes par rapport à la commande numérique.

Répétabilité et complexité

Un opérateur humain, aussi compétent soit-il, ne peut égaler la parfaite répétabilité d'une machine commandée par ordinateur. Pour la production de centaines ou de milliers de pièces identiques, la CNC est la seule option viable pour maintenir des tolérances serrées sur l'ensemble du lot. En outre, la création de géométries complexes avec des surfaces incurvées ou des poches complexes est extrêmement difficile et prend beaucoup de temps à la main, alors qu'elle est facile à réaliser sur une machine CNC à 5 axes. L'usinage manuel convient mieux aux réparations simples et uniques ou aux prototypes rudimentaires pour lesquels la précision n'est pas la première préoccupation.

Quand l'usinage manuel est-il encore pertinent ?

Dans le cadre de projets antérieurs, nous avons vu l'usinage manuel briller dans les ateliers de R&D ou de réparation. Si vous avez besoin d'un seul support simple ou d'une réparation rapide sur un gabarit personnalisé, un machiniste manuel compétent peut souvent le créer plus rapidement qu'il ne le faudrait pour programmer une machine à commande numérique.

Scénarios pour le choix de la bonne méthode

La décision se résume finalement à équilibrer quatre facteurs clés : la tolérance, le volume, le matériau et la complexité. Voici un guide pratique basé sur des scénarios courants que nous observons chez PTSMAKE.

| Scénario | Meilleure méthode | Pourquoi ? |

|---|---|---|

| 1-10 Prototypes fonctionnels (métal) | Usinage CNC | Délais d'exécution rapides, excellentes propriétés des matériaux et précision au niveau de la production. |

| 1-10 Prototypes Form/Fit (plastique) | Impression 3D | Le moyen le moins cher et le plus rapide de vérifier la forme et l'ajustement d'un dessin ou d'un modèle. |

| 50-5 000 Pièces de production (métal/plastique) | Usinage CNC | Méthode la plus rentable avant que les coûts d'outillage élevés des autres méthodes ne soient justifiés. |

| 10 000+ Pièces de production (plastique) | Moulage par injection | Le coût initial élevé du moule est compensé par un prix par pièce extrêmement bas pour des volumes élevés. |

| Pièce unique simple/réparation | Usinage manuel | Le plus rapide pour les géométries simples, sans programmation ni configuration poussée. |

Le choix du bon procédé est essentiel. Choisir le moulage par injection pour une série de 100 pièces serait financièrement irréalisable, tout comme utiliser l'impression 3D pour un composant mécanique soumis à de fortes contraintes constituerait un risque fonctionnel. Comprendre ces compromis est la clé d'une fabrication réussie.

Lorsqu'il s'agit de choisir une méthode de fabrication, il est essentiel de ne pas se contenter du devis initial. L'usinage CNC offre une précision inégalée pour les pièces complexes et les prototypes fonctionnels, en particulier pour les métaux. Toutefois, pour les vérifications rapides de la forme et de l'ajustement, l'impression 3D est plus rapide et plus rentable. Pour les pièces en plastique de grand volume, moulage par injection devient le vainqueur incontestable malgré les coûts initiaux d'outillage. Le meilleur choix s'aligne toujours sur les exigences spécifiques de votre projet en matière de tolérance, de matériau, de volume et de budget.

Défis et solutions courants dans l'usinage CNC à tolérances serrées ?

Avez-vous déjà été confronté à une situation où une pièce parfaitement conçue échoue à l'inspection finale à quelques microns près ? C'est une frustration courante lorsque des forces invisibles font dérailler vos efforts d'usinage CNC à tolérance serrée.

Pour réussir à obtenir des tolérances serrées, il faut relever des défis majeurs tels que la dilatation thermique, la déflexion de l'outil et les vibrations de la machine. La solution réside dans une approche systématique combinant des contrôles environnementaux rigoureux, une maintenance proactive des machines, des stratégies d'usinage optimisées et une métrologie avancée pour garantir des résultats cohérents et de haute précision.

La poursuite de l'usinage CNC à tolérance serrée est un voyage rempli de défis qui peuvent mettre à l'épreuve même les équipes les plus expérimentées. Ces problèmes découlent souvent de variables subtiles qui s'accumulent pour créer des écarts importants. Les comprendre est la première étape vers la maîtrise.

Distorsion thermique : La variable silencieuse

La chaleur est le principal ennemi de la précision. Elle est générée par de multiples sources : le processus de coupe lui-même, la broche et les moteurs de la machine, et la température ambiante de l'atelier. Même un petit changement de température peut entraîner une dilatation ou une contraction des matériaux, ce qui fait sortir les dimensions de la tolérance spécifiée. L'aluminium, par exemple, se dilate beaucoup plus que l'acier pour une même augmentation de température. Dans le cadre de projets antérieurs de PTSMAKE, nous avons vu des pièces usinées au début d'une période de travail mesurer différemment de celles usinées à la mi-journée, uniquement en raison des fluctuations de température de l'atelier.

Usure et déviation des outils

Les outils de coupe ne sont pas infiniment rigides. Au cours de l'usinage, la force exercée sur l'outil peut le faire plier ou dévier légèrement. Cette déviation peut être microscopique, mais dans le cas d'un travail à tolérance serrée, elle est suffisante pour entraîner des imprécisions. Le problème est amplifié lors de l'utilisation d'outils longs et minces ou de l'usinage de matériaux trempés. L'usure de l'outil est un autre facteur critique. Lorsque l'arête de coupe d'un outil s'émousse, il faut plus de force pour couper, ce qui augmente à la fois la production de chaleur et le risque de déviation. Cela crée une boucle de rétroaction où l'usure entraîne plus de chaleur, ce qui peut provoquer plus d'usure et de dilatation thermique.

Stabilité des matériaux et contraintes internes

Tous les matériaux ne sont pas égaux. Certains, comme les plastiques ou les métaux fortement travaillés à froid, contiennent des contraintes internes dues à leur processus de fabrication. En usinant le matériau, vous libérez ces contraintes, ce qui peut entraîner un gauchissement ou une déformation inattendue de la pièce. La structure interne du matériau a également son importance. Certains matériaux ont anisotrope7 Leurs caractéristiques mécaniques diffèrent selon les axes. Cela peut conduire à un comportement imprévisible pendant l'usinage si cela n'est pas correctement pris en compte dans la programmation FAO.

Voici une brève description des défis les plus courants en matière de matériaux :

| Type de matériau | Défi primaire | Approche recommandée |

|---|---|---|

| Alliages d'aluminium | Haute dilatation thermique | Utilisez un liquide de refroidissement de haute qualité, contrôlez la température ambiante, effectuez des passes de finition. |

| Aciers inoxydables | Durcissement au travail | Maintenir des vitesses d'alimentation constantes, utiliser des outils tranchants, éviter le logement. |

| Alliages de titane | Mauvaise conductivité thermique | Réduire la vitesse de coupe, utiliser un liquide de refroidissement à haute pression. |

| Plastiques techniques | Contraintes internes | Utiliser des cycles de détente, des outils tranchants et des coupes plus légères. |

Reconnaître les défis n'est que la moitié de la bataille ; la mise en œuvre de solutions efficaces est ce qui sépare les pièces acceptables des pièces exceptionnelles. Pour ce faire, il faut une stratégie globale qui tienne compte de la machine, de l'environnement et du processus lui-même.

Maintenance et étalonnage proactifs des machines

La qualité d'une machine-outil dépend de son dernier étalonnage. Pour l'usinage CNC à tolérances serrées, un programme de maintenance régulier et rigoureux n'est pas négociable. Il ne s'agit pas seulement d'une lubrification de routine, mais aussi d'une vérification et d'un étalonnage périodiques de la précision géométrique de la machine, y compris le faux-rond de la broche, le parallélisme des axes et le jeu. Notre collaboration avec nos clients sur des composants aérospatiaux de grande importance nous a permis de déterminer qu'un cycle d'étalonnage trimestriel, complété par des contrôles quotidiens, peut réduire de manière significative les variations d'une pièce à l'autre. L'utilisation d'outils avancés tels que l'analyse Ballbar permet de dresser un bilan de santé complet des performances dynamiques de la machine et de révéler les problèmes avant qu'ils ne conduisent à la mise au rebut des pièces.

Créer un environnement contrôlé

Il n'est pas possible d'atteindre la précision dans un environnement non contrôlé. L'atelier d'usinage idéal pour les travaux à tolérances serrées est contrôlé en termes de température et d'humidité. Nous maintenons notre centre d'usinage CNC à une température constante de 20°C (68°F), car il s'agit de la température standard internationale pour les mesures dimensionnelles. Cette stabilité minimise la dilatation thermique de la machine et de la pièce à usiner. Les systèmes de filtration de l'air sont également essentiels pour éviter que les contaminants en suspension dans l'air n'affectent les composants sensibles de la machine ou la finition de la surface des pièces.

Optimiser le processus d'usinage

Une stratégie appropriée peut permettre de relever de nombreux défis liés aux matériaux et aux outils. Voici quelques solutions que nous mettons régulièrement en œuvre :

- Séparation de l'ébauche et de la finition : Nous effectuons des coupes d'ébauche agressives pour enlever la plus grande partie du matériau, puis nous laissons la pièce refroidir et se stabiliser avant d'effectuer des passes de finition très légères. Cela permet de minimiser la chaleur et les contraintes introduites lors des dernières coupes critiques.

- Parcours d'outils avancés : Les logiciels de FAO modernes proposent des parcours d'outils tels que l'usinage à grande vitesse (UGV) qui utilisent une vitesse d'avance plus élevée avec une profondeur de coupe radiale plus faible. Cette approche réduit la force exercée sur l'outil, minimise la déviation et la production de chaleur tout en améliorant la durée de vie de l'outil.

- Sondage sur machine : Nous utilisons des systèmes de mesure en cours de fabrication. Les sondes montées dans la broche de la machine peuvent vérifier automatiquement les caractéristiques critiques en cours de processus. La machine peut alors procéder à des micro-ajustements de ses outils pour compenser l'usure de l'outil ou la dérive thermique, garantissant ainsi la perfection de la dimension finale.

La maîtrise de l'usinage CNC à tolérances serrées n'est pas une simple astuce secrète. Il s'agit d'identifier et de contrôler systématiquement les variables. Les principaux défis - effets thermiques, performances des outils et instabilité des matériaux - peuvent être surmontés. Le succès dépend d'une approche disciplinée qui intègre un environnement stable, des machines méticuleusement entretenues et calibrées, et des stratégies d'usinage intelligentes. En nous concentrant sur ces éléments fondamentaux, nous transformons systématiquement des conceptions complexes en composants de précision qui répondent aux spécifications les plus exigeantes de nos clients.

Tendances futures : Innovations dans le domaine de l'usinage CNC à tolérances serrées ?

Vous avez du mal à répondre à la demande incessante d'une précision toujours plus grande de vos composants ? L'avant-garde d'aujourd'hui vous semble-t-elle déjà être la norme d'hier ?

Les innovations futures dans le domaine de l'usinage CNC à tolérances serrées reposent sur des systèmes plus intelligents et mieux intégrés. Les avancées comprennent le contrôle de la qualité alimenté par l'IA, la surveillance des processus en temps réel avec des capteurs avancés, des machines-outils ultraprécises et le développement de nouveaux matériaux haute performance plus faciles à usiner. Ces tendances convergent pour accroître la liberté de conception.

La pression pour des tolérances plus étroites est constante. Ce qui était considéré comme exceptionnel il y a dix ans est aujourd'hui devenu la norme. Pour garder une longueur d'avance, nous devons examiner les technologies qui façonnent l'avenir de la fabrication de précision. Deux des domaines les plus importants sont l'évolution des machines-outils elles-mêmes et la capacité de contrôler leurs processus en temps réel.

L'évolution de la précision des machines-outils

Les machines CNC modernes sont des merveilles d'ingénierie, mais la prochaine génération atteint de nouveaux niveaux de précision. Il ne s'agit pas simplement de rendre les machines plus rapides, mais de les rendre plus intelligentes et plus stables.

Stabilité et compensation thermique

Les fluctuations de température sont un ennemi majeur de la précision. Une variation de quelques degrés dans l'atelier peut entraîner une dilatation ou une contraction de plusieurs microns du bâti d'une machine ou d'une pièce à usiner, ce qui a pour effet de fausser complètement les tolérances. Les futures machines intègrent des systèmes de compensation thermique sophistiqués. D'après nos tests, ces systèmes utilisent un réseau de capteurs pour surveiller les changements de température dans l'ensemble de la machine et ajuster automatiquement la trajectoire de l'outil en temps réel pour contrer toute dérive thermique. Cette gestion active est cruciale pour les longs cycles d'usinage ininterrompus où la régularité est essentielle.

Broches et systèmes d'entraînement avancés

La broche et les systèmes d'entraînement constituent le cœur d'une machine CNC. Les innovations dans ce domaine comprennent les moteurs à entraînement direct qui éliminent le besoin d'engrenages ou de courroies, réduisant ainsi le jeu et les vibrations. Il en résulte des mouvements d'outils plus fluides et des finitions de surface plus fines. Nous constatons également l'utilisation de paliers magnétiques et de systèmes de refroidissement avancés pour garantir que la broche fonctionne correctement à des vitesses très élevées, ce qui est essentiel pour obtenir des tolérances serrées sur des pièces complexes. Ces systèmes ne sont plus seulement une question de puissance, mais de contrôle à un niveau microscopique.

Surveillance des processus en temps réel

Traditionnellement, le contrôle de la qualité s'effectuait après la fabrication d'une pièce. L'avenir, cependant, est à la prévention des défauts avant qu'ils ne se produisent. La surveillance en temps réel fournit les données nécessaires pour que cela devienne une réalité. En intégrant des capteurs directement dans l'environnement d'usinage, nous pouvons obtenir une vue sans précédent du processus pendant qu'il se déroule. Cela permet d'utiliser métrologie in situ8qui mesure la pièce pendant le cycle de fabrication.

| Méthode de contrôle | Approche traditionnelle | Tendance future (en temps réel) |

|---|---|---|

| Contrôle de l'usure des outils | Inspection manuelle entre les cycles | Des capteurs acoustiques et vibratoires détectent les changements |

| Vérification des pièces | Inspection CMM post-processus | Sondes sur machine et balayage laser |

| Stabilité du processus | Observation de l'opérateur | Données en temps réel sur la température, le couple, les vibrations |

| Correction des erreurs | Réglages manuels du décalage | Ajustements automatisés de la rétroaction en boucle fermée |

Ce passage du contrôle a posteriori au contrôle en cours de fabrication change la donne pour l'usinage CNC à tolérances serrées. Il permet de réduire les rebuts, de gagner du temps et de s'assurer que chaque pièce produite respecte les tolérances spécifiées dès la première coupe. Chez PTSMAKE, nous explorons activement ces technologies afin d'offrir à nos clients le plus haut niveau de confiance dans leurs composants.

Au-delà du matériel physique, l'intelligence artificielle et la science des matériaux introduisent un autre niveau d'innovation. Ces avancées ne se contentent pas d'améliorer les processus existants, elles ouvrent également des possibilités entièrement nouvelles en matière de conception et de fabrication. Elles offrent aux ingénieurs une plus grande liberté, sachant que leurs conceptions complexes peuvent être produites avec une précision reproductible.

Contrôle et optimisation de la qualité pilotés par l'IA

L'intelligence artificielle (IA) et l'apprentissage automatique (ML) passent du statut de mots à la mode à celui d'outils pratiques dans l'atelier. Leur capacité à analyser de grandes quantités de données en temps réel est parfaitement adaptée aux exigences de la fabrication de haute précision.

Maintenance prédictive

Les temps d'arrêt sont un véritable fléau pour les entreprises de fabrication. Les algorithmes d'IA peuvent désormais analyser les données des capteurs de la machine pour prédire quand un composant, comme une vis à billes ou un roulement de broche, est susceptible de tomber en panne. Cela permet de programmer la maintenance avant qu'une panne ne se produise, évitant ainsi des retards coûteux et garantissant que la machine continue à fonctionner dans les limites de ses tolérances étroites. Nous passons ainsi d'un modèle réactif de "réparation en cas de panne" à un modèle proactif et prédictif.

Assurance qualité automatisée

Imaginez un système capable d'inspecter une pièce avec une précision supérieure à celle de l'œil humain, 24 heures sur 24 et 7 jours sur 7. C'est exactement ce que font les systèmes de vision industrielle alimentés par l'IA. À l'aide de caméras haute résolution et de logiciels sophistiqués, ils peuvent scanner des pièces finies et les comparer instantanément au modèle CAO, en signalant tout écart, aussi minime soit-il. Cela permet non seulement d'accélérer le processus d'inspection, mais aussi de fournir une multitude de données qui peuvent être utilisées pour affiner le processus d'usinage afin d'obtenir des résultats encore meilleurs.

Les nouveaux matériaux et leur usinabilité

La demande de composants plus légers, plus résistants et plus durables a conduit au développement de matériaux avancés. Cependant, ces matériaux présentent souvent des défis uniques pour l'usinage CNC. L'avenir réside à la fois dans le développement de nouveaux matériaux et dans la recherche de meilleurs moyens de les usiner.

| Catégorie de matériaux | Exemples | Défi majeur en matière d'usinage | Solution d'avenir |

|---|---|---|---|

| Superalliages | Inconel, alliages de titane | Forte production de chaleur, usure rapide de l'outil | Technologie de refroidissement avancée, revêtements spécialisés |

| Composites | Fibre de carbone (CFRP) | Décollement, arrachement de fibres, poussière | Usinage assisté par ultrasons, outils diamantés |

| Céramique avancée | Zircone, nitrure de silicium | Dureté extrême, fragilité | Usinage assisté par laser, rectification |

| Composites à matrice métallique | Al/SiC | Nature abrasive des particules de renforcement | Outils en diamant polycristallin (PCD) |

Les innovations sont axées sur la création de nouveaux alliages spécialement conçus pour être usinés sans sacrifier les performances. Dans le cadre de notre travail avec nos clients, nous avons constaté qu'un léger changement dans la composition du matériau peut réduire considérablement l'usure de l'outil et améliorer la finition de la surface. Simultanément, les progrès de la technologie des outils de coupe - nouveaux revêtements, géométries et matériaux - permettent d'usiner efficacement ces matériaux difficiles, ce qui ouvre la voie à leur utilisation dans des applications exigeant les niveaux de précision les plus élevés.

L'avenir de l'usinage CNC à tolérance serrée est intelligent et interconnecté. Les innovations, depuis les machines-outils plus intelligentes avec compensation thermique jusqu'à la surveillance en temps réel, font passer le contrôle de la qualité d'un contrôle a posteriori à une garantie en cours de processus. En outre, l'intégration de l'IA pour la maintenance prédictive et l'assurance qualité automatisée, combinée aux progrès de l'usinage de nouveaux matériaux, repousse les limites de la conception. Ces tendances permettent aux ingénieurs de créer des composants plus complexes et plus précis que jamais.

Débloquez le succès de la précision avec PTSMAKE : votre partenaire CNC pour les tolérances serrées

Prêt à relever les défis exigeants de l'usinage CNC à tolérances serrées, sans délai ni compromis ? Faites confiance à l'expertise éprouvée et aux capacités avancées de PTSMAKE pour votre prochain projet. Contactez-nous dès aujourd'hui pour obtenir un devis rapide et fiable et découvrez pourquoi les plus grandes industries mondiales dépendent de notre précision, de notre cohérence et de l'excellence de notre service !

Cliquez ici pour comprendre le langage symbolique utilisé par les ingénieurs pour définir et communiquer des tolérances précises. ↩

Comprendre comment la structure interne d'un matériau peut influencer sa résistance et sa stabilité dans différentes directions. ↩

Comprendre comment les propriétés directionnelles d'un matériau peuvent avoir un impact sur la précision et le résultat de vos pièces usinées. ↩

Consultez ce guide pour comprendre comment la science de la mesure garantit la qualité et la conformité des pièces. ↩

Cliquez ici pour obtenir un guide complet permettant de comprendre les symboles et les règles de la GD&T sur les dessins d'ingénierie. ↩

Comprendre comment les propriétés des matériaux diffèrent d'une méthode de fabrication à l'autre et pourquoi cela a une incidence sur les performances de votre pièce. ↩

Cliquez pour comprendre comment les propriétés directionnelles d'un matériau peuvent avoir un impact sur la précision de l'usinage et comment les gérer. ↩

Découvrez comment cette technique de mesure en temps réel améliore la précision et réduit les déchets dans la fabrication. ↩