Vous avez besoin de pièces plus résistantes, mais vous êtes fatigué des processus d'assemblage coûteux et des problèmes de qualité ? La fabrication traditionnelle à partir d'un seul matériau conduit souvent à des joints fragiles, à des étapes d'assemblage complexes et à des pièces qui se brisent sous l'effet du stress.

Le moulage par injection 2K permet de créer des pièces intégrées plus solides en combinant deux matériaux en un seul cycle de moulage, ce qui élimine les coûts d'assemblage tout en améliorant la durabilité et les performances.

Au cours de mes années chez PTSMAKE, j'ai travaillé avec des ingénieurs qui se débattaient avec les mêmes défis que vous rencontrez aujourd'hui. Ce guide vous présente tout ce qui concerne le moulage par injection 2K, du processus technique aux applications réelles qui permettent de résoudre les problèmes de fabrication et d'améliorer les performances des produits.

Débloquez la conception de produits avancés et l'efficacité avec le moulage 2K !

Êtes-vous fatigué des assemblages complexes en plusieurs parties ? Les coûts de main-d'œuvre élevés, le risque de défaillance à chaque joint et les problèmes d'étanchéité peuvent être un casse-tête permanent. De nombreux concepteurs de produits sont confrontés quotidiennement à ces défis et recherchent une solution plus rationnelle et plus fiable. Et si vous pouviez combiner plusieurs composants en une seule pièce robuste ?

C'est là que le moulage par injection 2K change la donne. Il ne s'agit pas d'un simple processus de fabrication, mais d'un avantage stratégique. Il vous permet de créer un composant unique et intégré aux performances et à l'esthétique supérieures. Imaginez que vous éliminiez complètement les adhésifs, les vis et les joints.

Chez PTSMAKE, nous avons aidé nos clients à dépasser les défis traditionnels en matière d'assemblage. En intégrant différents matériaux dans un seul cycle de moulage, nous améliorons la fonctionnalité du produit, la sensation tactile et simplifions la chaîne d'approvisionnement. Ce processus est essentiel pour créer des produits innovants et durables.

Le problème de l'assemblage de plusieurs pièces

Les méthodes traditionnelles impliquent souvent l'assemblage de plusieurs pièces moulées séparément. Cette approche introduit plusieurs points de défaillance et d'inefficacité potentielles.

| Défi | Assemblée traditionnelle | Solution de moulage par injection 2K |

|---|---|---|

| Scellement | Nécessite des joints ou des produits d'étanchéité | Crée un joint parfait et collé |

| Coûts de main-d'œuvre | Élevé en raison de l'assemblage manuel | Réduction drastique ou élimination |

| Durabilité | Points de défaillance multiples | Composant unique et solide |

| Complexité | Plus de pièces à fournir et à stocker | Nomenclature simplifiée |

Cette évolution de la conception de la fabrication ouvre de nouvelles possibilités. Il permet d'obtenir des géométries plus complexes et des caractéristiques intégrées qui étaient auparavant considérées comme trop coûteuses ou peu fiables à produire.

La magie du moulage par injection 2K réside dans sa capacité à créer un lien solide et permanent entre deux matériaux différents. Il ne s'agit pas simplement de placer un matériau à côté d'un autre, mais de les fusionner au niveau moléculaire pendant le processus de moulage lui-même. Il en résulte une pièce fondamentalement plus solide et plus fiable.

Une liaison parfaite

La réussite d'une pièce en 2K dépend fortement de la compatibilité des matériaux. La première prise de vue, ou substrat1Le matériau de base, le "surmoulage", doit être conçu pour adhérer parfaitement au second matériau, le "surmoulage".

Il existe deux principaux types d'obligations :

- Liaison chimique : Les deux matériaux forment une liaison chimique, se fondant l'un dans l'autre. Cela crée la liaison la plus forte possible et est idéal pour les pièces nécessitant une étanchéité parfaite.

- Collage mécanique : La conception incorpore des contre-dépouilles ou des trous dans la première grenaille. Le second matériau s'écoule dans ces caractéristiques, créant ainsi un verrouillage physique.

Les facteurs de réussite de la conception

La réussite d'une liaison nécessite une planification minutieuse. Nos ingénieurs de PTSMAKE travaillent en étroite collaboration avec les clients sur ces détails.

Facteurs clés pour la sélection des matériaux :

- Adhésion : Les matériaux ont-ils une compatibilité chimique naturelle ?

- Température de fusion : La température de fusion du second matériau ne doit pas déformer le premier.

- Taux de rétrécissement : Des taux différents peuvent provoquer des déformations ou des tensions dans la pièce.

D'après nos essais, la sélection de polymères de la même famille donne souvent les meilleurs résultats. Par exemple, le surmoulage d'un TPE sur un substrat en PP crée généralement une excellente liaison chimique.

Au-delà des avantages techniques, le moulage par injection 2K offre des avantages significatifs pour l'expérience de l'utilisateur et votre marque. La création de produits dotés de poignées douces au toucher, de joints d'étanchéité intégrés ou de caractéristiques à code couleur améliore leur valeur perçue et leur fonctionnalité. Cela a un impact direct sur la façon dont le client interagit avec votre produit et le ressent.

Améliorer l'ergonomie et l'esthétique

Pensez à un outil électrique de haute qualité. Le boîtier en plastique dur et durable associé à une poignée en caoutchouc souple et antidérapante en est un parfait exemple. Il ne s'agit pas seulement d'une question de confort, mais aussi d'amélioration de la sécurité et du contrôle. Le moulage 2K permet cette intégration transparente en une seule étape.

Ce processus permet une liberté de conception difficile à atteindre autrement. Vous pouvez créer des contrastes visuels et des textures saisissants sans peinture ni autres opérations secondaires susceptibles de s'écailler ou de s'user avec le temps.

Rationaliser votre chaîne d'approvisionnement

En regroupant plusieurs pièces en un seul composant, vous simplifiez bien plus que l'assemblage. L'ensemble de votre chaîne d'approvisionnement devient plus efficace.

| Domaine d'impact | Avant le moulage 2K | Après le moulage 2K |

|---|---|---|

| Gestion des fournisseurs | Plusieurs fournisseurs pour chaque pièce | Moins de fournisseurs à gérer |

| Inventaire | Stockage de composants multiples | Une seule UGS à suivre et à stocker |

| Contrôle de la qualité | Contrôle de chaque pièce | Inspection d'une pièce intégrée |

Cette simplification réduit les frais généraux, minimise le risque de rupture de stock pour un petit composant retardant la production et, en fin de compte, conduit à une opération de fabrication plus robuste et plus rentable. Dans le cadre de projets antérieurs, les clients ont constaté une réduction notable de leurs coûts globaux de gestion des stocks.

Par essence, le moulage par injection 2K est une stratégie puissante qui permet de surmonter les obstacles courants à la fabrication. Il va au-delà de l'assemblage traditionnel en plusieurs parties en créant un composant unique et intégré. Cela renforce la durabilité du produit grâce à une meilleure liaison des matériaux, améliore l'expérience de l'utilisateur grâce à une meilleure ergonomie et à une meilleure esthétique, et rationalise l'ensemble de votre chaîne d'approvisionnement. C'est une voie directe vers la création de produits plus avancés, plus fiables et plus efficaces.

Le processus de moulage en deux temps : Un pas à pas visuel.

Avez-vous déjà tenu un produit dont la poignée souple est fixée à un corps en plastique dur et vous êtes-vous demandé comment il avait été fabriqué ? Cette fusion sans faille de deux matériaux différents est souvent le résultat d'un moulage par injection 2k. Il s'agit d'un processus sophistiqué, mais l'idée de base est étonnamment simple. C'est comme une danse soigneusement chorégraphiée à l'intérieur d'un moule en acier.

Au lieu d'essayer de coller ou d'assembler deux pièces distinctes, nous créons un composant intégré en un seul cycle de machine. Cela permet non seulement de créer une liaison plus solide, mais aussi de rationaliser la production, ce qui se traduit par des économies de temps et d'argent. La magie opère en quelques étapes précises et automatisées. Découvrons ce processus fascinant.

Les quatre étapes fondamentales

L'ensemble du cycle est une séquence rapide. Du plastique fondu à la pièce bi-matière finie, le processus est achevé en quelques secondes. Chaque étape est déterminante pour la qualité finale.

Voici un aperçu simple de ce qui se passe à l'intérieur de la machine :

| Numéro d'étape | Action | Résultat |

|---|---|---|

| 1 | Injection du premier coup | La partie de base (substrat) est formée. |

| 2 | Repositionnement des moules | Le moule se déplace pour se préparer à recevoir le second matériau. |

| 3 | Injection de la deuxième dose | Le second matériau (surmoulage) est injecté. |

| 4 | Ejection | La pièce bimatière terminée est retirée. |

Cette intégration permet de créer des pièces qui sont non seulement esthétiques, mais aussi supérieures sur le plan fonctionnel. Pensez à une brosse à dents avec une poignée caoutchoutée ou à un boîtier électronique étanche. Ce sont des exemples classiques de moulage par injection 2k à l'œuvre.

Maintenant, explorons un peu plus les mécanismes. La façon dont le moule se repositionne entre les prises de vue est essentielle. Cette simple action définit les deux principales méthodes utilisées dans le moulage par injection 2k. En les comprenant, vous comprendrez pourquoi une approche peut être meilleure qu'une autre pour votre projet spécifique.

Méthode 1 : moulage par rotation

Dans cette technique courante, le moule comporte deux moitiés de cavité distinctes. Après que le premier tir a créé le substrat, le côté du moule contenant la nouvelle pièce pivote de 180 degrés. Cette rotation aligne le substrat sur la deuxième cavité. Le second matériau est alors injecté dans l'espace restant, formant la pièce finale. Cette méthode est très efficace pour la production de grands volumes. L'étude du flux de matériaux, ou rhéologie2Il est essentiel ici de s'assurer que les deux matériaux adhèrent correctement et sans défaut.

Méthode 2 : Moulage à dos d'âne

Le moulage à l'envers utilise une approche plus simple. Le moule ne tourne pas. Au lieu de cela, une section du noyau du moule, appelée glissière ou insert, se rétracte après la première injection. Ce mouvement crée un nouveau vide. Le second matériau est alors injecté dans cet espace nouvellement créé. Cette méthode est souvent utilisée pour des géométries plus simples ou pour créer des joints.

Voici une comparaison rapide :

| Fonctionnalité | Moulage par rotation | Moulage à dos d'âne |

|---|---|---|

| Mécanisme | Le moule pivote de 180°. | Le noyau du moule se rétracte (par glissement) |

| Complexité | Conception d'outils plus complexes | Une conception plus simple de l'outil |

| Durée du cycle | Généralement plus rapide | Peut être légèrement plus lent |

| Meilleur pour | Pièces complexes en grande quantité | Géométries plus simples, joints d'étanchéité |

Chez PTSMAKE, nous aidons nos clients à choisir la bonne méthode en fonction de la conception de la pièce, du choix des matériaux et du volume de production.

Le choix entre ces méthodes n'est pas seulement une décision technique ; il a un impact direct sur le résultat de votre projet. Le choix influence les coûts d'outillage, les temps de cycle et l'intégrité de la pièce finale. Il s'agit d'un équilibre entre l'intention de conception et l'aspect pratique de la fabrication.

Application pratique et prise de décision

Par exemple, un produit de consommation à grand volume tel qu'une poignée d'outil électrique bénéficie de la rapidité du moulage par rotation. L'outil complexe est un investissement rentable lorsqu'il est réparti sur des millions d'unités. Le temps de cycle constant garantit un calendrier de production prévisible.

En revanche, un dispositif médical doté d'un simple joint en silicone peut être mieux adapté au moulage à noyaux. L'outillage est moins complexe et donc moins coûteux à fabriquer. Il s'agit donc d'un choix plus rentable pour les faibles volumes de production où l'investissement initial est une préoccupation majeure.

La liaison matérielle critique

Quelle que soit la méthode utilisée, le facteur le plus important est la liaison chimique entre les deux matériaux. Tous les plastiques ne sont pas compatibles. Nous devons sélectionner un substrat et un matériau de surmoulage qui formeront une liaison forte et permanente. Cela implique souvent de choisir des matériaux de la même famille ou d'utiliser un substrat chimiquement conçu pour adhérer au surmoulage. Dans nos projets, la compatibilité des matériaux est la première chose que nous validons pour nous assurer que la pièce ne tombera pas en panne.

En résumé, le processus de moulage par injection 2k transforme des granulés bruts en une pièce fusionnée bi-matière en quatre étapes clés : la première injection, le repositionnement du moule, la deuxième injection et l'éjection. Le choix entre les méthodes primaires, rotationnelle et à retournement, dépend de la complexité de la pièce, du volume de production et des considérations de coût. En fin de compte, le succès dépend de la sélection correcte des matériaux pour assurer une liaison durable, ce qui permet d'obtenir un composant intégré de haute qualité qui répond à la fois aux exigences fonctionnelles et esthétiques.

Des avantages quantifiables : Pourquoi le moulage par injection 2K est rentable.

Au-delà du processus technique, concentrons-nous sur ce qui compte le plus : les résultats tangibles. Pourquoi devriez-vous choisir le moulage par injection 2K pour votre prochain projet ? La réponse réside dans des avantages clairs et quantifiables qui ont un impact direct sur votre budget, la qualité de votre produit et votre calendrier. Il s'agit de faire un choix de fabrication plus intelligent.

Cette technologie ne consiste pas seulement à combiner deux plastiques. Il s'agit d'une décision stratégique qui rationalise l'ensemble de votre processus de production. En éliminant les étapes d'assemblage secondaires telles que le collage, le vissage ou le soudage par ultrasons, vous réduisez immédiatement les coûts de main-d'œuvre et les points de défaillance potentiels. C'est la consolidation des pièces à son meilleur.

Nous avons vu des clients réaliser des économies importantes. Mais les avantages vont bien au-delà du coût initial. La liaison supérieure créée entre les matériaux améliore l'intégrité structurelle de la pièce. Cela se traduit par un produit plus durable et plus fiable pour l'utilisateur final.

Examinez la comparaison suivante. Elle met en évidence les principaux avantages du moulage 2K par rapport aux méthodes traditionnelles qui nécessitent un assemblage après le moulage.

| Fonctionnalité | Assemblée traditionnelle | Moulage par injection 2K |

|---|---|---|

| Étapes d'assemblage | Multiples (par exemple, moulage, collage, fixation) | Processus unique et intégré |

| Coût du travail | Plus élevé en raison de l'assemblage manuel | Réduction significative |

| Intégrité de la partie | Dépend de la qualité de l'adhésif/de la fixation | Liaison moléculaire supérieure |

| Qualité des scellés | Joint séparé nécessaire | Joint intégré et fiable |

Cette approche intégrée modifie fondamentalement la façon dont nous concevons la conception et la production des pièces, en débloquant des gains d'efficacité qui étaient auparavant hors de portée.

Examinons plus en détail les avantages structurels. Le principal avantage du moulage par injection 2K est le lien solide formé entre les deux matériaux. Contrairement aux adhésifs, qui peuvent se dégrader avec le temps, ou aux fixations mécaniques, qui créent des points de tension, le moulage 2K crée une liaison chimique ou moléculaire. Il en résulte un composant unique et cohésif.

Cette meilleure intégrité n'est pas seulement un avantage théorique. Dans nos essais, les pièces fabriquées avec le moulage 2K surpassent systématiquement leurs homologues assemblés dans les tests de chute, l'analyse des vibrations et les scénarios de charge cyclique. La transition transparente entre un substrat rigide et un surmoulage souple élimine les points de défaillance courants.

Cette durabilité a un impact direct sur le cycle de vie de votre produit et sur la réputation de votre marque. Moins de défaillances sur le terrain signifient moins de coûts de garantie et une plus grande satisfaction des clients. Il s'agit de construire des produits qui durent. L'amélioration de la l'adhésion au substrat3 garantit que les composants tels que les poignées souples ou les joints d'étanchéité ne se décolleront pas, même dans des conditions difficiles.

Voici une analyse de l'impact du type d'obligation sur la performance à long terme :

| Méthode de collage | Force d'adhérence | Durabilité sous contrainte | Risque de défaillance |

|---|---|---|---|

| Adhésifs | Variable | Peut se dégrader avec l'âge/l'exposition | Moyen à élevé |

| Fixations | Bon | Création d'une concentration de contraintes | Moyen |

| 2K Molding | Excellent | Cohérent et permanent | Très faible |

En fin de compte, le choix du moulage par injection 2K est un investissement dans la qualité et la fiabilité dès le premier coup. Il simplifie la production et permet de fabriquer un produit meilleur et plus solide.

Au-delà de la résistance structurelle, le moulage par injection 2K offre une incroyable liberté de conception. Il permet aux concepteurs et aux ingénieurs de créer des produits qui ne sont pas seulement fonctionnels, mais aussi esthétiques et ergonomiques. C'est là qu'un produit peut vraiment se démarquer sur un marché encombré.

Pensez aux poignées douces au toucher des outils électriques ou des ustensiles de cuisine. En surmoulant un élastomère thermoplastique (TPE) sur une poignée rigide en polypropylène (PP), vous créez une surface confortable et antidérapante. Cette qualité tactile améliore considérablement l'expérience de l'utilisateur et la valeur perçue du produit. Cette qualité ne peut être obtenue aussi efficacement avec une simple poignée pressée ou collée.

Une autre application puissante est la création de joints intégrés. Pour les appareils électroniques nécessitant un indice IP pour la résistance à l'eau et à la poussière, le moulage 2K change la donne. Nous pouvons mouler un joint flexible directement sur le boîtier de l'appareil en un seul cycle. Il n'est donc plus nécessaire d'utiliser un joint torique ou un joint d'étanchéité séparé, ce qui simplifie la chaîne d'approvisionnement, réduit le temps d'assemblage et permet d'obtenir un joint plus fiable et plus cohérent.

Ce procédé permet de réaliser des géométries complexes qui seraient difficiles, voire impossibles, avec d'autres méthodes. Il est possible de combiner des fenêtres transparentes avec des boîtiers opaques ou de créer des designs multicolores pour l'image de marque sans avoir recours à la peinture ou à l'impression. Cette souplesse de conception permet de créer des solutions de produits plus innovantes et plus intégrées. Elle ouvre la voie à la création de produits vraiment uniques et compétitifs.

En résumé, le moulage par injection 2K offre des avantages significatifs et mesurables. Il réduit les coûts d'assemblage et la main-d'œuvre en regroupant les pièces en un seul processus. La liaison moléculaire qui en résulte renforce l'intégrité des pièces et leur durabilité à long terme, ce qui se traduit par un produit plus fiable. Cette technologie offre également une grande liberté de conception, permettant une esthétique améliorée, une ergonomie supérieure avec des surfaces douces au toucher et des solutions d'étanchéité intégrées. Il s'agit d'un choix de fabrication stratégique pour construire de meilleurs produits plus efficacement.

Moulage par injection 2K et surmoulage : Une comparaison claire.

Vous hésitez entre le moulage par injection 2K et le surmoulage ? C'est une question que nous entendons souvent chez PTSMAKE. À première vue, ces deux procédés permettent de créer des pièces uniques à partir de plusieurs matériaux. Mais ils sont fondamentalement différents.

Un mauvais choix peut avoir un impact sur la vitesse de production, les coûts de main-d'œuvre et même la qualité finale de votre produit. La distinction est cruciale pour augmenter efficacement la production.

Le surmoulage est un processus en deux étapes. Tout d'abord, une pièce de base est moulée. Elle est ensuite transférée dans un autre moule où un second matériau est injecté par-dessus.

Le moulage par injection 2K est toutefois un processus hautement intégré. Il utilise une machine avec un moule rotatif pour injecter deux matériaux différents en un seul cycle continu. Cette différence apparemment minime a des implications considérables pour votre projet.

Pour faciliter le choix, nous allons procéder à une comparaison directe. Ce tableau reprend les éléments clés à prendre en compte.

Face à face : les principales différences de processus

Voici une comparaison simple pour vous aider à prendre votre décision. Elle met en évidence les principaux compromis entre ces deux techniques de fabrication puissantes.

| Fonctionnalité | Moulage par injection 2K | Surmoulage d'inserts |

|---|---|---|

| Temps de cycle du processus | Plus rapide (cycle automatisé unique) | Plus lent (en plusieurs étapes, y compris le transfert de pièces) |

| Coût du travail | Inférieur (hautement automatisé) | Plus élevé (nécessite la manipulation manuelle des pièces) |

| Force d'adhérence | Excellent (liaison chimique) | Bon à très bon (principalement liaison mécanique) |

| Complexité géométrique | Élevé (permet des conceptions complexes et intégrées) | Modéré (limité par le transfert partiel) |

| Investissement initial dans l'outillage | Plus élevé | Plus bas |

Ce tableau montre clairement que si le moulage 2K nécessite un investissement initial plus important, il excelle en termes d'efficacité et de qualité de collage pour la production de gros volumes.

Examinons plus en détail les avantages techniques, en particulier la solidité de la liaison et la liberté de conception. La qualité de la liaison est souvent le facteur le plus critique pour la longévité et les performances d'une pièce.

Résistance de l'adhérence et liberté de conception

Dans le moulage par injection 2K, les deux matériaux sont injectés en succession rapide alors que le premier matériau est encore chaud et en fusion. Cela crée une puissante liaison chimique au niveau moléculaire. Les matériaux fusionnent essentiellement. Il en résulte une liaison supérieure et permanente, idéale pour créer des joints robustes ou des composants intégrés qui ne se sépareront pas.

Le surmoulage repose généralement sur une liaison mécanique. Le second matériau s'écoule dans des trous ou autour de caractéristiques conçues dans la première pièce, le substrat4. Bien qu'elle soit efficace pour des applications telles que les poignées souples, elle n'offre pas le même niveau de permanence ou de résistance au décollement qu'une liaison chimique.

Déverrouiller les géométries complexes

Ce processus intégré ouvre également de nouvelles possibilités pour la conception des pièces. Avec le moulage 2K, vous pouvez créer des géométries complexes avec des transitions transparentes entre les matériaux durs et souples.

Pensez aux joints intégrés dans un boîtier électronique. Ils doivent être parfaits pour assurer l'étanchéité. Y parvenir avec un processus de surmoulage en deux étapes est beaucoup plus difficile et moins fiable. La nature à cycle unique du moulage 2K garantit un alignement et un collage parfaits à chaque fois. Dans les projets de PTSMAKE, nous tirons parti de ce procédé pour créer des pièces multimatériaux complexes qui sont à la fois fonctionnelles et esthétiques.

Examinons maintenant l'aspect économique et opérationnel de l'équation. Votre décision dépendra fortement de votre volume de production et de vos objectifs en matière de coût par pièce. L'investissement initial n'est qu'une pièce du puzzle.

Examen des coûts et de l'efficacité

L'avantage opérationnel le plus important du moulage par injection 2K est son efficacité. En éliminant la nécessité de transférer une pièce d'une machine ou d'un moule à l'autre, vous réduisez considérablement le temps de cycle et la main-d'œuvre. Cette automatisation est la clé d'une production rentable en grande quantité.

Le surmoulage nécessite un travail manuel ou une robotique complexe pour placer la pièce de base dans le second moule. Cela ajoute du temps et des coûts à chaque unité produite. Si l'outillage initial pour le surmoulage est moins coûteux, le coût par pièce peut être nettement plus élevé.

Calculer le seuil de rentabilité

L'investissement initial plus élevé pour un moule 2K peut être intimidant. Cependant, les économies réalisées en termes de main-d'œuvre et de temps de cycle permettent d'atteindre clairement le seuil de rentabilité.

Prenons un scénario simplifié.

| Volume de production | Surmoulage | Moulage par injection 2K | Meilleur choix |

|---|---|---|---|

| 10 000 unités | Coût d'outillage inférieur, coût unitaire supérieur | Coût d'outillage plus élevé, coût unitaire plus faible | Le surmoulage peut être moins cher |

| 100 000 unités | Coût total élevé de la main-d'œuvre et du cycle | Les économies réalisées grâce à l'automatisation se multiplient | Le moulage 2K est plus rentable |

| 1 000 000+ unités | Coûts de main-d'œuvre prohibitifs | Coût par pièce le plus bas possible | 2K Molding est le vainqueur incontesté |

Au fur et à mesure que vous augmentez votre production, l'efficacité du moulage par injection 2k vous procure un avantage concurrentiel considérable. C'est un investissement dans la réduction de vos coûts de production à long terme.

En fait, le choix entre le moulage par injection 2K et le surmoulage dépend des besoins spécifiques de votre projet. Le surmoulage offre une certaine souplesse avec un investissement initial moins élevé, ce qui le rend adapté aux petites séries ou aux conceptions plus simples. En revanche, le moulage 2K est un processus automatisé très efficace. Il offre des liaisons chimiques supérieures et une grande liberté de conception, ce qui en fait le choix idéal pour la production de gros volumes où la qualité et le coût par pièce sont primordiaux. Ces deux technologies sont excellentes, mais elles résolvent des problèmes différents.

Applications innovantes dans des secteurs clés.

Vous êtes-vous déjà demandé comment les boutons du tableau de bord de votre voiture pouvaient être à la fois fermes et souples ? Ou comment votre smartwatch reste étanche après d'innombrables utilisations ? La réponse se trouve souvent dans le moulage par injection 2k. Cette technologie n'est pas un concept futuriste ; c'est une solution pratique qui façonne les produits que nous utilisons quotidiennement.

En liant chimiquement deux matériaux différents en un seul processus, nous créons des pièces aux propriétés combinées. Cela permet d'éliminer les étapes d'assemblage et d'améliorer la qualité des produits. Cela change la donne pour les concepteurs et les ingénieurs.

Avancées dans le domaine de l'automobile

Dans le monde de l'automobile, l'expérience de l'utilisateur est primordiale. Le moulage par injection 2k y contribue en créant des composants à la fois durables et esthétiques.

Composants du tableau de bord et boutons soft-touch

Pensez à un bouton de commande de climatisation. Il a besoin d'un noyau rigide pour sa structure et d'un extérieur souple et adhérent pour une sensation de qualité supérieure. Le moulage en deux temps permet de réaliser cela en une seule fois. Un plastique dur comme le PC ou l'ABS est moulé en premier, suivi d'un surmoulage en TPE ou TPU souple.

Ce processus transforme un simple bouton en un élément clé de la qualité perçue du véhicule.

| Fonctionnalité | Bouton monomatière | Bouton moulé 2K |

|---|---|---|

| Sentiment de l'utilisateur | Plastique dur et basique | Poignée souple et de qualité supérieure |

| Durabilité | Sujet à l'usure et aux rayures | Haute résistance à l'usure |

| Assemblée | Nécessite un assemblage secondaire | Pièce unique intégrée |

| Scellement | Nécessite un joint séparé | Joint d'étanchéité intégré contre la poussière et l'humidité |

La révolution de l'électronique grand public

Des outils électriques aux vêtements, la durabilité et l'ergonomie sont des arguments de vente essentiels. C'est là que le moulage par injection multimatériaux brille vraiment, en créant des produits robustes et conviviaux.

Produits portables résistants à l'eau

Le bracelet de votre smartwatch doit être confortable, durable et résistant à l'eau. Le moulage 2k permet de combiner un plastique rigide pour l'interface de la montre et un élastomère flexible pour le bracelet. Cela permet d'obtenir une étanchéité parfaite et fiable contre les infiltrations d'eau et de poussière.

Les domaines médical et industriel exigent les plus hauts niveaux de précision et de fiabilité. Ici, l'échec n'est pas une option. C'est pourquoi le moulage par injection 2k est devenu indispensable pour créer des composants critiques qui fonctionnent sous pression. Il ne s'agit pas seulement de combiner des plastiques durs et souples, mais de créer des pièces fonctionnellement supérieures.

Innovation dans le domaine des dispositifs médicaux

Dans les applications médicales, chaque composant doit être sûr, fiable et souvent biocompatible. La possibilité de créer des pièces intégrées réduit les points de défaillance potentiels, ce qui est crucial pour la sécurité des patients.

Poignées pour instruments chirurgicaux

Les chirurgiens ont besoin d'outils offrant une prise et un contrôle exceptionnels, même dans des situations difficiles. En surmoulant un substrat dur avec un TPE doux et tactile, nous créons des poignées ergonomiques et antidérapantes. Ce procédé garantit également que la poignée est collée de manière permanente, ce qui empêche toute contamination entre les couches. Les propriétés du matériau viscoélasticité5 joue un rôle clé à cet égard.

| Aspect | Assemblée traditionnelle | Moulage par injection 2K |

|---|---|---|

| Risque de contamination | Les lacunes peuvent abriter des bactéries | Pièce hermétiquement scellée |

| Durabilité | La poignée peut se détacher ou se décoller | Matériaux liés de manière permanente |

| Ergonomie | Liberté de conception limitée | Optimisé pour le confort de l'utilisateur |

| Stérilisation | Les matériaux peuvent réagir différemment | Matériaux sélectionnés pour leur compatibilité |

Durabilité industrielle

Les environnements industriels sont difficiles. Les composants sont confrontés à des produits chimiques, des températures extrêmes et des vibrations constantes. Le moulage par injection 2k permet de créer des pièces robustes capables de relever ces défis.

Boîtiers de capteurs étanches

Les boîtiers de capteurs industriels doivent souvent être rigides pour protéger les composants électroniques, mais ils ont également besoin d'un joint souple pour empêcher l'humidité et la poussière de pénétrer dans le boîtier. Au lieu de mouler un boîtier puis d'appliquer manuellement un joint, le processus de moulage en deux temps crée le joint directement sur la pièce rigide. Il en résulte une étanchéité parfaite et reproductible à chaque fois.

Au-delà de la simple énumération des applications, il est essentiel de comprendre le pouvoir de résolution des problèmes du moulage par injection 2k. Cette technologie permet un niveau d'intégration fonctionnelle qui était auparavant impossible ou d'un coût prohibitif. Il s'agit de créer des composants plus intelligents et plus efficaces à partir de la base.

Chez PTSMAKE, nous avons aidé nos clients à dépasser les limites traditionnelles de la fabrication. Nous nous concentrons sur la manière dont la synergie des matériaux peut résoudre des problèmes de conception fondamentaux, et pas seulement améliorer l'esthétique.

Résoudre des problèmes complexes grâce à la synergie des matériaux

La magie du moulage 2k réside dans la combinaison. Le choix de la bonne paire de matériaux ouvre de nouvelles possibilités en matière de performance et de durabilité des produits.

Exemples d'intégration fonctionnelle

Prenons le cas d'un boîtier d'appareil de diagnostic. Il doit être résistant aux chocs (polycarbonate) et comporter un joint souple intégré (TPE) pour la protection contre les chutes et la résistance aux fluides. Le moulage 2k permet d'atteindre ces objectifs en une seule pièce, ce qui réduit les coûts d'assemblage et améliore la fiabilité. Il s'agit d'un défi courant que nous relevons pour nos clients du secteur médical.

Un autre exemple est la poignée d'un outil électrique. Elle nécessite un cadre rigide (nylon chargé de fibres de verre) pour la solidité et un surmoulage amortissant les vibrations (TPU) pour le confort et la sécurité de l'utilisateur. Cette double fonctionnalité est propre au processus de moulage en deux temps.

| Combinaison de matériaux | Industrie primaire | Principaux avantages résolus |

|---|---|---|

| PC + TPE | Médical, Électronique | Résistance aux chocs avec joint intégré |

| ABS + TPU | Automobile, Consommateurs | Esthétiquement agréable avec une poignée durable |

| PA66 + TPE | Industriel, Automobile | Résistance aux produits chimiques et toucher ergonomique |

| PP + TPV | Biens de consommation | Faible coût grâce à une charnière flexible et durable |

En réfléchissant d'abord aux combinaisons de matériaux, nous pouvons concevoir des pièces qui sont intrinsèquement plus performantes et plus rentables tout au long de leur cycle de vie.

Dans les secteurs de l'automobile, de l'électronique grand public, du médical et de l'industrie, le moulage par injection 2k prouve sa valeur. Il va au-delà de la simple esthétique pour offrir une intégration fonctionnelle, en créant des composants durables, fiables et ergonomiques. Cette technologie permet de résoudre des problèmes de conception complexes en liant différents matériaux en une seule pièce très performante. En tirant parti de la synergie des matériaux, les produits deviennent plus robustes et plus rentables, répondant directement aux besoins fondamentaux des industries les plus exigeantes d'aujourd'hui.

Conception pour la fabrication (DFM) de pièces moulées en 2K.

Une belle conception sur le papier peut rapidement se transformer en un casse-tête pour la production. C'est particulièrement vrai pour le moulage par injection 2k. L'interaction entre deux matériaux différents ajoute des couches de complexité. C'est là que la conception pour la fabrication (DFM) devient l'outil le plus important.

La DFM ne consiste pas seulement à rendre une pièce fabricable. Il s'agit de l'optimiser en termes d'efficacité, de qualité et de rentabilité. Ignorer ces principes dès le départ entraîne des modifications coûteuses des outils. Elle peut également entraîner des retards de production frustrants et des pièces défectueuses sur le terrain.

Chez PTSMAKE, nous avons constaté qu'une collaboration précoce en matière de DFM transforme un projet. En vous concentrant sur quelques domaines clés, vous pouvez vous assurer que votre conception est robuste et prête pour la production. Cela permet d'éviter les écueils courants associés au processus de moulage 2k.

Examinons les principaux piliers de la DFM pour les pièces à deux coups.

Principaux domaines d'action de la DFM

Une bonne DFM garantit une transition en douceur entre votre fichier CAO et une pièce physique de haute qualité. Elle permet de résoudre les problèmes potentiels avant qu'ils n'atteignent la machine de moulage. Cette approche proactive est fondamentale pour la réussite du moulage par injection 2k.

Voici les domaines critiques que nous aborderons :

- Épaisseur de la paroi: Gestion des flux et du refroidissement entre deux matériaux.

- Emplacement de la porte: Son impact sur l'apparence de la pièce et l'intégrité de la liaison.

- Zones d'arrêt: Le secret des transitions matérielles nettes et précises.

- Interfaces de collage: Création d'une pièce qui ne se délamine jamais.

| Principe de la DFM | Objectif principal | Échec courant en cas d'ignorance |

|---|---|---|

| Épaisseur de la paroi | Assurer un flux de matière et un refroidissement réguliers. | Déformation, marques d'enfoncement, fissures de tension. |

| Emplacement de la porte | Contrôler le remplissage des matériaux et les lignes de soudure. | Liens faibles, défauts cosmétiques. |

| Conception de l'obturation | Empêcher les fuites de matières (flash). | Saignement du matériau, mauvaise définition de la pièce. |

| Conception de l'interface | Créer une liaison mécanique robuste. | Délaminage, défaillance d'une pièce sous l'effet d'une contrainte. |

La réussite de ces quatre éléments constitue 90% l'essentiel de la bataille. Elle garantit que votre conception innovante à deux matériaux fonctionne comme prévu.

Gestion de l'épaisseur des parois dans les pièces 2K

L'uniformité de l'épaisseur des parois est une règle d'or dans tous les moulages par injection. Pour les pièces 2k, son importance est amplifiée. Vous gérez le flux et le refroidissement de deux matériaux différents, souvent avec des taux de rétraction différents.

La cohérence est essentielle

Idéalement, les parois du substrat et du matériau de surmoulage doivent être aussi uniformes que possible. Des variations importantes entraînent un refroidissement inégal. Cela crée des tensions internes qui entraînent un gauchissement de la pièce et des marques d'enfoncement. Nous visons des transitions douces et progressives lorsque des changements d'épaisseur sont inévitables.

Des transitions en douceur sont cruciales

Si vous devez modifier l'épaisseur des parois, évitez les angles vifs. Utilisez des rayons généreux et des pentes douces. Cela permet au plastique fondu de s'écouler uniformément. Cela évite les chutes de pression et garantit le remplissage complet de la cavité. Un écoulement régulier est essentiel pour assurer une liaison chimique solide entre les deux matériaux. Un mauvais écoulement peut entraîner des points faibles.

Placement stratégique des portes

La porte est l'endroit où le plastique en fusion pénètre dans la cavité du moule. Son emplacement est une décision cruciale qui influe sur la qualité finale de la pièce. Il influe sur tous les aspects, de l'esthétique à l'intégrité structurelle. Une porte mal placée peut ruiner une conception par ailleurs parfaite.

Le rhéologie6 des matériaux joue un rôle important. Il est essentiel de comprendre comment chaque matériau s'écoule sous pression.

Impact sur l'esthétique et la solidité

Nous essayons de placer les portillons dans des zones non visibles afin de dissimuler toute imperfection cosmétique. Plus important encore, l'emplacement des vannes détermine la formation des lignes de soudure. Ces lignes apparaissent là où deux fronts d'écoulement se rencontrent. Dans le moulage par injection 2k, une ligne de soudure à l'interface des matériaux peut créer un point faible important, compromettant la liaison.

| Type de porte | Meilleur cas d'utilisation | Considérations |

|---|---|---|

| Porte de bordure | Pièces simples et plates. | Laisse une marque visible après la coupe. |

| Porte du tunnel | Production en grande quantité. | Dégrade automatiquement les pièces. |

| Porte Hot Tip | Pièces nécessitant une finition parfaite. | Un outillage plus complexe et plus coûteux. |

La bonne stratégie d'injection garantit une pièce solide et visuellement attrayante. Il s'agit de trouver un équilibre entre les besoins esthétiques et les exigences mécaniques du processus 2k.

Conception des zones critiques d'arrêt et d'étanchéité

Dans le moulage par injection 2k, l'obturateur est la zone où les deux moitiés du moule se pressent l'une contre l'autre. Cela crée un joint qui empêche le second matériau de couler sur le premier. Une ligne nette et précise entre vos matériaux dépend entièrement de cette caractéristique.

L'approche "sécurité-acier

La conception de fermetures robustes n'est pas négociable. Ces surfaces doivent se rencontrer parfaitement pour former un joint étanche. Le moindre écart peut entraîner une bavure ou une fuite de matériau. D'après notre expérience, il est judicieux de concevoir ces éléments de manière à ce qu'ils soient "résistants à l'acier". Cela signifie que nous pouvons facilement retirer de l'acier pour resserrer l'ajustement si nécessaire. Il est beaucoup plus difficile et coûteux de rajouter de l'acier.

Nous recommandons souvent des conceptions d'obturation angulaires ou étagées. Ils assurent une étanchéité plus fiable que les simples surfaces planes. Elles créent une trajectoire plus complexe pour le plastique, ce qui permet d'arrêter efficacement toute fuite potentielle.

Renforcer les liens avec les verrouillages mécaniques

Bien que la compatibilité des matériaux assure une liaison chimique, il ne faut jamais s'en remettre uniquement à elle. Une pièce 2k vraiment robuste incorpore des verrouillages mécaniques. Ces caractéristiques de conception verrouillent physiquement les deux matériaux ensemble. Cela crée une liaison beaucoup plus forte et plus fiable.

Au-delà de l'adhésion chimique

C'est un peu comme les assemblages à queue d'aronde en menuiserie. Ce sont les formes qui s'emboîtent les unes dans les autres qui assurent la solidité, et pas seulement la colle. Dans le moulage 2k, nous pouvons concevoir des caractéristiques telles que des trous, des rainures ou des canaux dans le premier jet (le substrat). Le second matériau s'écoule alors dans ces caractéristiques, créant une connexion mécanique puissante.

| Méthode de collage | La force | Complexité de la conception | Fiabilité |

|---|---|---|---|

| Produits chimiques uniquement | Modéré | Faible | Dépend des matériaux |

| Mécanique uniquement | Haut | Modéré | Très élevé |

| Chimique + mécanique | Très élevé | Modéré | Le plus élevé |

Cette approche combinée est l'étalon-or pour les pièces soumises à des contraintes, à des torsions ou à des forces de décollement. Elle garantit que le surmoulage ne se séparera jamais du substrat. Pour approfondir ces techniques et d'autres encore, je vous encourage à télécharger notre guide DFM complet. Il s'agit d'une ressource que l'équipe de PTSMAKE a développée pour aider les ingénieurs comme vous à réussir.

La réussite de la conception pour la fabrication dans le domaine du moulage par injection 2k repose sur quatre piliers essentiels. Une épaisseur de paroi constante et des transitions douces garantissent un flux de matière adéquat et préviennent les défauts. Le placement stratégique des portes est crucial pour la qualité esthétique et l'intégrité structurelle. En outre, des zones de fermeture précises sont essentielles pour créer des séparations nettes entre les matériaux. Enfin, l'incorporation de verrouillages mécaniques en plus de l'adhésion chimique permet d'obtenir la liaison la plus robuste et la plus fiable, garantissant ainsi la performance et la durabilité à long terme de la pièce finale.

Compatibilité des matériaux : Votre guide pour un collage parfait.

Le choix des matériaux est la décision la plus importante dans le domaine du moulage par injection 2k. Si vous le faites correctement, vous créez une pièce multi-matériaux, durable et sans soudure. Si vous vous trompez, vous vous retrouvez avec un décollement, une délamination et un produit défectueux. C'est une erreur coûteuse.

Nombreux sont ceux qui pensent qu'il suffit de choisir deux plastiques. En réalité, il s'agit d'une science complexe. Une liaison forte et permanente n'est pas le fruit du hasard. Elle repose sur la compatibilité moléculaire profonde entre le substrat et le matériau de surmoulage.

Qu'est-ce qui fait qu'un plastique colle à un autre ? Le secret réside dans leur composition chimique. Certaines familles de polymères sont naturellement attirées les unes par les autres, formant de puissantes liaisons chimiques. D'autres se repoussent, ce qui nécessite des astuces de conception pour les maintenir ensemble.

Ce guide est votre point de départ. Nous vous fournirons un tableau de compatibilité clair. Utilisez-le pour naviguer dans le monde complexe de la sélection des matériaux. Il vous aidera à éviter les pièges les plus courants et à concevoir des pièces qui durent. Considérez-le comme l'aide-mémoire qui vous permettra d'obtenir un collage parfait.

Pour vraiment maîtriser la sélection des matériaux, il faut comprendre le "pourquoi". Pourquoi certains matériaux s'assemblent-ils parfaitement alors que d'autres se désagrègent ? Tout se résume à deux mécanismes principaux : la liaison chimique et l'emboîtement mécanique.

Liaison chimique : La poignée de main moléculaire

La liaison idéale dans le moulage par injection 2k est une liaison chimique. Elle se produit lorsque le matériau de surmoulage en fusion entre en contact avec le substrat. Les chaînes de polymères des deux matériaux s'entremêlent et forment une véritable soudure moléculaire à l'interface.

Ce type de liaison est incroyablement solide et fiable. Il dépend fortement de la similitude des propriétés chimiques des matériaux. Des facteurs tels que la polarité et la énergie de surface7 jouent un rôle important. Lorsque ces propriétés s'harmonisent, les matériaux sont naturellement attirés l'un par l'autre.

L'emboîtement mécanique : Une prise physique

Que faire si les matériaux choisis ne sont pas chimiquement compatibles ? Vous pouvez toujours obtenir une liaison solide grâce à l'emboîtement mécanique. Cette méthode repose sur la conception physique de la pièce plutôt que sur l'attraction chimique.

Nous concevons le substrat avec des caractéristiques telles que des contre-dépouilles, des trous ou une texture rugueuse. Le matériau de surmoulage s'écoule alors dans ces caractéristiques et se solidifie. Cela crée une adhérence physique puissante, un peu comme le Velcro. Il s'agit d'une solution robuste, en particulier pour des matériaux comme le nylon.

Voici une comparaison rapide :

| Fonctionnalité | Liaison chimique | Verrouillage mécanique |

|---|---|---|

| Force d'adhérence | Très élevé | Modéré à élevé |

| Mécanisme | Adhésion moléculaire | Enchevêtrement physique |

| Exigence | Compatibilité des matériaux | Caractéristiques de conception du substrat |

| Exemple | TPE sur ABS | LSR sur PA66 avec contre-dépouilles |

Connaître la théorie est une chose, mais c'est l'application qui compte. Pour vous faciliter la tâche, j'ai élaboré un tableau de compatibilité des matériaux sur la base des projets que nous avons traités chez PTSMAKE. Ce tableau couvre certaines des combinaisons de matériaux les plus courantes dans l'industrie.

Utilisez ce document comme point de départ. Il vous aidera à réduire rapidement vos options pour votre prochain projet de moulage par injection 2k.

Tableau général de compatibilité des matériaux

| Matériau du substrat | TPE (à base de SEBS) | TPU (à base d'ester) | LSR (Silicone) |

|---|---|---|---|

| ABS (Acrylonitrile Butadiène Styrène) | Bon | Bon | Pauvre* |

| PC (Polycarbonate) | Bon | Bon | Pauvre* |

| PA66 (Polyamide 66) | Pauvre | Juste | Bon (avec apprêt) |

| PBT (polybutylène téréphtalate) | Juste | Bon | Pauvre* |

Remarque : les LSR nécessitent souvent un apprêt ou des verrouillages mécaniques pour une liaison solide avec la plupart des thermoplastiques.

Au-delà du graphique

N'oubliez pas que ce tableau est un guide. La qualité exacte du matériau, les additifs tels que les colorants ou les retardateurs de flamme, et même les paramètres du processus de moulage peuvent affecter la force d'adhérence. Par exemple, un TPU surmoulé sur un PC peut créer une excellente liaison. En effet, les deux matériaux partagent des caractéristiques polaires.

Cependant, un TPE surmoulé sur du PA66 échouera probablement sans caractéristiques mécaniques. Leurs chimies sont tout simplement trop différentes. Dans notre travail, nous recommandons toujours de créer des plaques d'échantillons pour tester les qualités de matériaux spécifiques que vous avez l'intention d'utiliser. Cette étape de validation élimine toute incertitude.

La réussite du moulage par injection 2k dépend de la compatibilité des matériaux. Les liaisons les plus solides sont chimiques et se forment lorsque les polymères sont naturellement attirés l'un par l'autre. Lorsque les matériaux sont incompatibles, un verrouillage mécanique robuste peut fournir la force nécessaire. Ce guide et ce tableau constituent une base solide, mais n'oubliez pas qu'il est essentiel de procéder à des essais en conditions réelles avec vos matériaux spécifiques pour garantir une liaison parfaite et durable. Consulter des experts permet d'éviter des défaillances coûteuses.

Nos capacités et technologies de pointe en matière de moulage en 2K.

Avoir une bonne idée est une chose. Avoir le bon partenaire disposant de la bonne technologie pour la concrétiser, c'est tout. Chez PTSMAKE, nous avons beaucoup investi dans la technologie et l'expertise spécifiques requises pour le moulage par injection 2k de haute précision. Il ne s'agit pas seulement d'avoir des machines ; il s'agit d'avoir un système complet et intégré.

Ce système garantit que l'intention de votre conception est parfaitement traduite en produit final. Nous combinons un équipement de pointe avec une connaissance approfondie de l'ingénierie. Cette synergie nous permet de nous attaquer à des géométries complexes et à des combinaisons de matériaux que d'autres pourraient refuser.

Nos capacités reposent sur des machines puissantes et fiables. Nous disposons d'une gamme de presses à injecter 2K spécialisées. Cela nous donne la flexibilité nécessaire pour traiter différentes tailles de pièces et différents volumes de production.

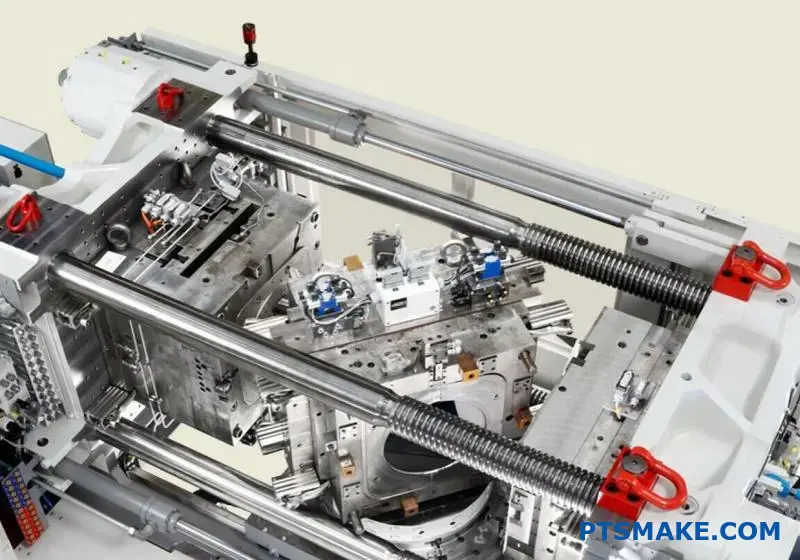

Nos principaux équipements de moulage 2K

Nous utilisons des machines de pointe de fabricants tels que Engel et Arburg. Ce choix n'est pas fortuit. Leur précision et leur fiabilité sont cruciales pour les tolérances serrées requises dans le moulage 2k.

| Caractéristiques de la machine | Spécification / Capacité | Impact sur votre projet |

|---|---|---|

| Gamme de tonnage | 80T - 450T | Polyvalence pour les petites pièces complexes et les grands composants. |

| Unités d'injection | Double contrôle indépendant | Distribution précise du matériau pour un collage parfait des couches. |

| Systèmes de contrôle | Programmation avancée de la CNC | Haute répétabilité et stabilité du processus. |

| Technologie des moules | Plateau rotatif, plaque d'indexation | Permet un moulage efficace et complexe en plusieurs fois. |

Nos installations modernes et propres abritent cet équipement de pointe. Nous maintenons un environnement contrôlé pour garantir la cohérence du processus. C'est la clé de la livraison de pièces de qualité, lot après lot.

Les grandes machines ne représentent que la moitié de l'histoire. La véritable magie opère au niveau de l'outillage. Contrairement à de nombreux mouleurs, nous disposons d'une salle d'outillage interne entièrement équipée. C'est un avantage considérable pour nos clients.

Le fait de disposer de nos propres capacités de conception et de fabrication de moules change la donne. Cela signifie que nous contrôlons l'ensemble du processus dès le début. Nous ne dépendons pas d'un fabricant d'outils tiers. Cette intégration verticale rationalise la communication et raccourcit les délais.

Expertise interne en matière d'outillage et d'ingénierie

Nos ingénieurs conçoivent le moule spécifiquement pour votre pièce et nos machines. Cette synergie est essentielle à la réussite du moulage par injection 2k. Ils utilisent des logiciels avancés pour simuler le processus de moulage. Cela nous aide à prévoir et à résoudre les problèmes potentiels avant de découper l'acier.

Nous prenons en compte chaque détail, de l'emplacement de la porte aux canaux de refroidissement. Le matériau rhéologie8 est soigneusement analysé pour garantir une liaison chimique parfaite entre les deux plastiques. Cette approche proactive minimise les cycles coûteux d'essais et d'erreurs.

Notre équipe a une connaissance approfondie de la manière dont les différents matériaux se comportent ensemble. Cette connaissance est cruciale pour créer une liaison durable et sans faille.

| Phase d'ingénierie | Nos priorités | Avantage pour le client |

|---|---|---|

| Conception pour la fabrication (DFM) | Optimisation de la conception des pièces pour le processus 2k. | Réduction des coûts et amélioration de la qualité des pièces. |

| Analyse de l'écoulement des moules | Simulation de l'écoulement et du collage des matières plastiques. | Prévient les défauts tels que les vides ou les liaisons faibles. |

| Conception et construction d'outils | Ingénierie de précision et usinage. | Un moule robuste qui produit des pièces homogènes. |

| Prototypage et validation | Tester et affiner le processus. | Garantit que le produit final est conforme aux spécifications. |

Cette expertise permet à votre projet de passer sans encombre de la conception à la production. Nous gérons chaque étape, vous donnant un point de contact unique et une responsabilité totale.

Notre processus est fondé sur la collaboration. Nous nous considérons comme une extension de votre équipe. Dès la demande de devis initiale, nos ingénieurs sont impliqués. Ils travaillent avec vous pour comprendre vos objectifs et vos défis.

Cette approche collaborative est essentielle pour les projets complexes de moulage par injection 2k. Nous pensons qu'une communication ouverte et une expertise partagée permettent d'obtenir les meilleurs résultats. Votre connaissance du produit combinée à notre expérience de la fabrication crée un partenariat puissant.

Un chemin collaboratif vers la production

Nous ne nous contentons pas de prendre votre fichier CAO et d'appuyer sur un bouton. Nous nous engageons dans un processus d'examen détaillé. Nous pouvons suggérer de petites modifications de la conception qui peuvent conduire à de grandes améliorations en termes de fabricabilité ou de rentabilité. Notre objectif est de faire en sorte que le projet soit couronné de succès dès le premier jour.

Ce partenariat se poursuit tout au long du cycle de vie du projet. Nous fournissons des mises à jour régulières et sommes toujours disponibles pour discuter des progrès réalisés. La transparence est un élément essentiel du fonctionnement de PTSMAKE.

Notre processus structuré garantit que rien n'est laissé au hasard. Chaque étape est planifiée, exécutée et vérifiée.

| Étape du processus | Notre action | Votre participation |

|---|---|---|

| 1. Consultation initiale | Nos ingénieurs examinent votre projet et vos objectifs. | Vous fournissez les exigences et les spécifications du projet. |

| 2. DFM et devis | Nous fournissons une analyse détaillée et un devis transparent. | Vous examinez et approuvez l'orientation de la conception. |

| 3. Fabrication de moules | Notre équipe construit le moule 2k de haute précision. | Vous recevez régulièrement des informations sur l'état d'avancement des travaux. |

| 4. Production de pièces | Nous publions d'abord des articles, puis la totalité de la production. | Vous approuvez les échantillons et recevez les pièces finales. |

Cette approche systématique minimise les risques et garantit le respect des délais de livraison. Nous nous chargeons de la complexité de la fabrication afin que vous puissiez vous concentrer sur votre cœur de métier.

Notre capacité avancée de moulage 2k est un système complet. Elle associe des machines de premier plan, telles que les presses Engel et Arburg, à une grande expertise interne en matière d'outillage. Cette intégration, guidée par notre équipe d'ingénieurs, garantit que vos composants complexes sont fabriqués selon les normes les plus strictes. Nous contrôlons l'ensemble du processus, de l'analyse DFM à la production finale, offrant ainsi une voie fiable et rationalisée pour la réussite de votre projet. Nous sommes votre partenaire en matière d'innovation manufacturière.

Histoires de réussite : Études de cas réels de moulage en 2K.

La théorie est une chose, mais ce sont les résultats qui comptent vraiment. Les paroles ne coûtent pas cher, mais voir comment une technologie résout des problèmes concrets n'a pas de prix. C'est pourquoi je souhaite vous présenter quelques projets réels que nous avons traités chez PTSMAKE. Il ne s'agit pas de simples hypothèses, mais d'exemples tangibles de la façon dont le moulage par injection 2K a apporté une valeur ajoutée incroyable.

Nous examinerons les défis auxquels nos clients ont été confrontés et la manière dont nous les avons transformés en succès. Chaque cas suit une structure simple : Problème, Solution et Résultat. Ce format montre clairement l'impact de notre approche. Vous verrez comment nous sommes passés d'un problème complexe à un résultat rationalisé et rentable.

Ces exemples proviennent de différents secteurs. Ils illustrent la polyvalence du processus de moulage 2K. Qu'il s'agisse de pièces automobiles robustes ou de biens de consommation ergonomiques, les principes sont les mêmes. Nous combinons les matériaux pour créer un produit meilleur et mieux intégré.

Entrons dans le vif du sujet.

Étude de cas n° 1 : boîtier de capteur automobile

Le problème

Un client du secteur automobile avait besoin d'un boîtier robuste pour un capteur critique. La pièce devait résister aux conditions difficiles du compartiment moteur. Cela signifie des températures extrêmes, des vibrations et une exposition aux fluides. Plus important encore, il devait être conforme à la norme IP67, ce qui signifie qu'il devait être totalement étanche à la poussière et à l'eau. La conception précédente utilisait un joint séparé, coûteux à assembler et susceptible de tomber en panne au fil du temps.

Notre solution de moulage 2K

Nous avons proposé une solution en une seule pièce utilisant le moulage par injection 2K. Le processus consistait à mouler un polybutylène téréphtalate (PBT) rigide et résistant à la chaleur pour le corps principal. Ensuite, dans le même moule, nous avons surmoulé un joint en élastomère thermoplastique (TPE) directement sur le boîtier. Cela a permis de créer une liaison parfaite et permanente.

Le résultat quantifié

Le résultat a changé la donne pour le client. Le joint intégré a éliminé le besoin d'un joint séparé et l'étape d'assemblage manuel.

| Métrique | Avant le moulage 2K | Après le moulage 2K | Amélioration |

|---|---|---|---|

| Nombre de pièces | 2 (boîtier + joint) | 1 (partie intégrée) | 50% Réduction |

| Temps de montage | ~30 secondes/partie | 0 seconde/partie | 100% Élimination |

| Indice d'imperméabilité | IP65 (au mieux) | IP67 (certifié) | Dépassement de l'exigence |

| Coût unitaire | Base de référence | Réduit par 18% | Des économies significatives |

La pièce finale était non seulement plus fiable, mais aussi moins chère à produire. Elle a passé tous les tests de validation avec brio, améliorant ainsi la qualité globale du produit.

Plongée en profondeur : Obtenir une liaison parfaite

La création d'une liaison durable entre deux matériaux différents est au cœur du moulage par injection 2K. Il ne s'agit pas seulement de les presser ensemble. Le succès dépend de la compatibilité des matériaux, de la conception du moule et d'un contrôle précis du processus. Dans le projet de capteur automobile, le choix du PBT et du TPE était crucial.

Ces matériaux sont conçus pour présenter d'excellentes Liaison chimique9 propriétés. Au cours de la phase de surmoulage, le TPE fondu s'écoule sur le substrat PBT encore chaud. À l'interface, les chaînes de polymères des deux matériaux s'entremêlent et forment un lien solide et permanent. Il s'agit d'une fusion au niveau moléculaire, et non d'un simple verrouillage mécanique.

Notre équipe de PTSMAKE a effectué plusieurs simulations de flux de moulage. Cela nous a permis d'optimiser l'emplacement de la porte et les paramètres d'injection. Nous devions nous assurer que le matériau TPE remplissait parfaitement le canal d'étanchéité sans provoquer de défauts ou de tensions dans le boîtier en PBT.

Voici un aperçu simplifié des principaux facteurs que nous contrôlons :

| Paramètre du processus | Importance | Pourquoi c'est important |

|---|---|---|

| Température du substrat | Haut | Assure la réceptivité de la surface pour une liaison chimique forte. |

| Vitesse d'injection du surmoulage | Moyen | Remplit la cavité sans dégrader le matériau ni endommager le substrat. |

| Pression de maintien | Haut | Prévient les marques d'enfoncement et assure une bonne densité des pièces. |

| Temps de refroidissement | Critique | Permet à la liaison de prendre correctement avant l'éjection de la pièce. |

En affinant ces éléments, nous créons un composant unique et homogène qui fonctionne comme un tout. C'est ce souci du détail qui fait la différence entre une pièce standard et une pièce haute performance.

Étude de cas n° 2 : Poignée ergonomique pour outils électriques

Le problème

Une grande marque de produits de consommation souhaitait lancer une nouvelle gamme de perceuses sans fil. L'un des principaux objectifs de la conception était une ergonomie supérieure. Il fallait une poignée confortable, antidérapante et suffisamment résistante pour supporter les mauvais traitements sur les chantiers. Les premiers prototypes utilisaient une poignée standard en plastique sur laquelle était glissée une gaine en caoutchouc. Cette poignée semblait bon marché et le manchon pouvait se tordre ou se détacher en cas d'utilisation intensive.

Notre solution de moulage 2K

Nous avons travaillé avec leur équipe de conception pour développer une poignée entièrement intégrée. La solution a consisté en un processus de moulage par injection 2K. Nous avons utilisé un polypropylène (PP) résistant, chargé de verre, pour le noyau structurel de la poignée. Pour la couche extérieure, nous avons surmoulé un TPE doux au toucher avec une texture personnalisée. Cela a permis d'obtenir à la fois un coussin confortable et une prise en main sûre.

"PTSMAKE ne s'est pas contenté de fabriquer notre pièce, il a amélioré notre produit. La poignée moulée 2K est désormais un élément clé de la vente, et les commentaires de nos clients sur le confort ont été extrêmement positifs." - Chef de produit

Le résultat quantifié

Le nouveau design de la poignée a transformé l'expérience de l'utilisateur et amélioré l'efficacité de la fabrication. Il a permis au produit de se démarquer sur un marché encombré.

| Métrique | Avant le moulage 2K | Après le moulage 2K | Amélioration |

|---|---|---|---|

| Étapes de fabrication | 2 (Poignée moulée + Assemblage de la poignée) | 1 (moulage intégré) | Processus simplifié |

| Durabilité du produit | Problèmes d'adhérence lors des tests | Test de chute de 2 mètres réussi | 100% Taux de réussite |

| Score de confort de l'utilisateur | 6.5 / 10 | 9.2 / 10 | 41,5% Augmentation |

| Valeur perçue | Standard | Prime | Amélioration de l'image de marque |

Ce projet démontre que le moulage 2K peut être utilisé non seulement pour des fonctions techniques, mais aussi pour améliorer considérablement l'aspect, le toucher et l'attrait général d'un produit sur le marché.

Ces études de cas réels montrent que le moulage par injection 2K est plus qu'un simple processus de fabrication. C'est un outil puissant de résolution de problèmes. En combinant intelligemment des matériaux en un seul composant, nous aidons des clients comme vous à réduire leurs coûts, à améliorer les performances de leurs produits et à créer des conceptions de qualité supérieure. Les résultats, comme le montrent les exemples de l'automobile et des outils électriques, sont tangibles, mesurables et ont un impact. Ce processus permet de transformer des défis complexes en solutions élégantes et efficaces.

Garantir la qualité et la précision de chaque pièce.

La qualité n'est pas un simple contrôle final. Elle est à la base de tout ce que nous faisons, en particulier dans les processus complexes tels que le moulage par injection 2k. Pour les ingénieurs et les responsables des achats, la réception d'une pièce non conforme aux spécifications est plus qu'un désagrément ; elle peut interrompre toute une chaîne de production. C'est un risque que nous ne voulons pas prendre.

Chez PTSMAKE, notre engagement en faveur de la qualité est inscrit dans notre ADN opérationnel. Nous savons que la confiance se gagne par des résultats cohérents et fiables. C'est pourquoi nous maintenons des normes et des certifications rigoureuses, afin de nous assurer que chaque composant que nous produisons répond exactement à vos spécifications. Notre approche ne consiste pas seulement à détecter les défauts, mais aussi à les empêcher de se produire.

Notre engagement en matière de qualité

Nous commençons par un cadre certifié. Notre certification ISO 9001:2015 n'est pas un simple badge, c'est un système que nous respectons. Elle régit chaque étape, depuis le moment où nous recevons votre fichier CAO jusqu'à l'expédition finale. Ce processus structuré offre la traçabilité et le contrôle que nos clients B2B exigent pour les applications critiques.

Le parcours de l'inspection

Chaque pièce est soumise à un processus d'inspection en plusieurs étapes. Cela permet de contrôler et de vérifier la qualité en permanence, et pas seulement à la fin. Il s'agit d'une approche systématique destinée à renforcer la confiance et à garantir la précision.

| Stade | Actions clés | Objectif |

|---|---|---|

| Matières premières entrantes | Vérification des certificats de matériaux, essais de dureté et de composition | S'assurer que le matériel répond aux spécifications du projet dès le départ. |

| Contrôle de la qualité en cours de fabrication | Inspection du premier article (FAI), contrôles dimensionnels réguliers | Pour détecter rapidement tout écart et maintenir la stabilité du processus. |

| Approbation finale des pièces | Inspection dimensionnelle complète, contrôle visuel, essais fonctionnels | Confirmer que la pièce finie répond à toutes les exigences de la conception avant de l'expédier. |

C'est grâce à ce parcours méticuleux que nous nous assurons que chaque pièce, qu'elle soit simple ou complexe, s'intègre parfaitement à votre projet.

Pour tenir notre promesse de précision, nous investissons dans des équipements de métrologie de pointe. La technologie est un partenaire essentiel de notre processus de contrôle de la qualité. Elle nous permet de mesurer avec un niveau de précision et de répétabilité que les méthodes manuelles ne peuvent tout simplement pas égaler. Cela est particulièrement important pour les pièces présentant des tolérances serrées ou des géométries complexes.

Notre laboratoire d'inspection est équipé d'outils avancés qui fournissent un retour d'information objectif et fondé sur des données. Ces données sont utilisées non seulement pour approuver les pièces, mais aussi pour affiner en permanence nos processus de fabrication. Il s'agit de créer une boucle d'amélioration constante. Nous sommes convaincus que de bonnes données permettent d'obtenir de meilleures pièces.

Métrologie avancée à PTSMAKE

Nos outils sont sélectionnés pour répondre aux divers besoins de nos clients. Qu'il s'agisse de composants aérospatiaux ou d'appareils médicaux, nous disposons de l'équipement adéquat. Cette capacité nous permet de fournir des rapports d'inspection complets qui vous donnent une confiance totale dans notre travail. Nous utilisons Contrôle statistique des processus10 pour surveiller et contrôler nos processus.

Nos principales technologies d'inspection

Vous trouverez ci-dessous un aperçu de quelques-unes des principales technologies que nous utilisons et de ce qu'elles nous permettent de réaliser. Chacune joue un rôle spécifique dans notre stratégie globale d'assurance qualité.

| Equipement | Utilisation principale | Principaux avantages |

|---|---|---|

| Machine à mesurer tridimensionnelle (MMT) | Vérification de géométries 3D complexes et de tolérances serrées. | Fournit des mesures très précises et répétables jusqu'au niveau du micron. |

| Scanners optiques | Saisie de données de surface détaillées et comparaison avec les modèles CAO. | Idéal pour les surfaces de forme libre et pour assurer la perfection cosmétique. |

| Pieds à coulisse et micromètres numériques | Contrôle rapide et précis des dimensions critiques en cours de production. | Permet un retour d'information en temps réel et des ajustements de processus dans l'atelier. |

| Appareils d'essai de dureté | Confirmation des propriétés des matériaux après traitement thermique. | Veiller à ce que les pièces répondent aux exigences de résistance et de durabilité. |

Cet investissement dans la technologie est un investissement direct dans la réussite de votre projet. C'est ainsi que nous transformons vos conceptions en pièces tangibles et de haute qualité.

Notre philosophie de la qualité va au-delà du laboratoire d'inspection. Nous croyons en une approche proactive axée sur la réduction des risques. Cette démarche commence bien avant que la première pièce de matériau ne soit coupée. Elle commence par une analyse approfondie de la conception pour la fabrication (DFM). Pour les projets de moulage par injection 2k, cette étape est absolument cruciale.

Nous analysons votre conception afin d'identifier les difficultés potentielles liées au processus de moulage. Il peut s'agir de problèmes liés à l'épaisseur des parois, aux angles de dépouille ou à la liaison entre les deux matériaux. En abordant ces problèmes potentiels dès le départ, nous évitons des modifications coûteuses de l'outillage et des retards de production.

Contrôle de qualité proactif ou réactif

De nombreux fournisseurs se concentrent uniquement sur l'inspection finale, ce qui constitue une approche réactive. Ils découvrent les problèmes une fois qu'ils se sont déjà produits. Chez PTSMAKE, nous intégrons des contrôles de qualité tout au long du cycle de vie de votre projet. Cet état d'esprit proactif est un élément clé de différenciation. Il vous permet de gagner du temps, de réduire les coûts et d'éliminer les surprises.

Nos ingénieurs travaillent en étroite collaboration avec votre équipe. Nous fournissons des informations en retour et des suggestions afin d'optimiser votre conception en termes de performances et de fabricabilité. Ce processus de collaboration garantit une production plus fluide et un meilleur produit final.

| Approche | CQ proactif (méthode PTSMAKE) | CQ réactif (méthode traditionnelle) |

|---|---|---|

| Calendrier | Avant et pendant la production | Après la production |

| Focus | Prévention des défauts | Détection des défauts |

| Activité principale | Analyse DFM, simulation de processus | Inspection finale des pièces |

| Résultats | Réduction des déchets, baisse des coûts, livraison plus rapide | Taux de rebut plus élevés, risques de retouches, retards |

Cette stratégie proactive est au cœur de notre mode de fonctionnement. Il s'agit d'intégrer la réussite dans votre projet dès le premier jour, en veillant à ce que la qualité de vos pièces moulées par injection 2k ne soit jamais laissée au hasard.

Notre engagement en faveur de la qualité est inébranlable et repose sur des processus certifiés tels que la norme ISO 9001:2015 et une métrologie de pointe. Nous utilisons des outils tels que des MMT et des scanners optiques pour garantir la précision. Plus important encore, nous adoptons une approche proactive, en utilisant l'analyse DFM pour atténuer les risques avant le début de la production. Ce système garantit que chaque pièce, en particulier pour le moulage par injection 2k complexe, répond à vos spécifications exactes et crée une confiance durable dans notre partenariat.

Questions fréquemment posées à propos de 2K Molding.

Obtenir des réponses claires est essentiel pour faire avancer un projet. Vous avez des questions, et mon objectif est de vous fournir des réponses claires et directes. Cela vous aidera à prendre rapidement des décisions éclairées. Abordons quelques-unes des questions les plus courantes que nous recevons sur le moulage par injection 2k.

Comprendre le processus dès le départ permet de gagner du temps et d'éviter les surprises. De nombreux facteurs influencent le calendrier et le coût d'un projet. Nous croyons en la transparence dès le départ. Cela garantit un partenariat harmonieux, de la conception à la production.

Quel est le coût typique d'un moule d'injection 2K ?

Il n'y a pas de réponse unique. Le coût d'un moule 2K dépend de plusieurs facteurs clés. La complexité des pièces est le facteur le plus important. Des conceptions plus complexes nécessitent un outillage plus complexe.

Le matériau utilisé pour le moule lui-même joue également un rôle. Les moules en acier trempé coûtent plus cher mais durent des millions de cycles. Les moules en aluminium sont moins chers mais ont une durée de vie plus courte. Ils sont parfaits pour le prototypage.

Voici une ventilation des principaux influenceurs de coûts :

| Facteur | Impact sur les coûts | Pourquoi c'est important |

|---|---|---|

| Complexité des pièces | Haut | Les détails complexes nécessitent plus de temps d'usinage. |

| Matériau du moule | Haut | La différence entre l'acier trempé et l'aluminium influe sur la longévité. |

| Taille de la pièce | Moyen | Les pièces plus grandes nécessitent des moules plus grands et plus coûteux. |

| Volume de production | Moyen | Les outils à grand volume nécessitent des matériaux durables et coûteux. |

| Cavitation | Moyen | Un plus grand nombre de cavités augmente le coût initial mais réduit le prix des pièces. |

Quels sont vos délais habituels pour l'outillage et la production ?

Les délais varient en fonction de la complexité du projet. La fabrication d'un simple moule à injection 2K peut prendre de 4 à 6 semaines. Un moule très complexe peut nécessiter 8 à 12 semaines, voire plus.

Une fois l'outil terminé et approuvé, la production peut commencer. Le premier cycle de production a généralement lieu dans la semaine qui suit la validation de l'outil. Nous fournissons toujours un calendrier détaillé du projet. Cela vous permet d'être informé à chaque étape du processus.

Quelles sont les quantités minimales de commande (QMC) ?

Des quantités minimales de commande sont nécessaires pour le moulage par injection. Le processus d'installation d'une machine 2K est complexe. Il implique le chargement du moule et le calibrage de deux unités d'injection. Cela prend du temps et du matériel.

Nos QMG garantissent l'efficacité et la rentabilité du processus. Pour la plupart des projets, notre MOQ commence à environ 1 000 pièces. Toutefois, il peut être modulable. Nous l'évaluons au cas par cas.

Pour les prototypes ou les très petites séries, d'autres méthodes de fabrication peuvent s'avérer plus adaptées. Nous pouvons discuter des différentes options afin de trouver celle qui répond le mieux à vos besoins. Nous sommes partenaires de la réussite de votre projet. Cela implique de trouver la bonne méthode de fabrication pour votre stade de développement spécifique. L'objectif est de trouver un équilibre entre le coût et vos besoins immédiats.

Le concept de rhéologie11 La compréhension de la circulation des matériaux est essentielle.

Quels formats de fichiers de conception acceptez-vous ?

Nous travaillons avec une variété de formats de fichiers CAO standard. Cela garantit une communication sans faille entre votre équipe de conception et nos ingénieurs. Notre objectif est de rendre le processus aussi simple que possible pour vous.

Le fait de fournir le bon format de fichier nous permet de démarrer rapidement votre devis et votre analyse DFM.

Voici les formats de fichiers les plus courants que nous acceptons :

| Format de fichier | Extension | Préféré pour |

|---|---|---|

| STEP | .stp / .step | Modèles 3D (universels) |

| IGES | .igs / .iges | Modèles 3D (universels) |

| SolidWorks | .sldprt | Modèles 3D (natifs) |

| AutoCAD | .dwg / .dxf | Dessins en 2D |

| PDF (EN ANGLAIS) | Dessins en 2D |

Bien que nous acceptions de nombreux formats, les fichiers STEP sont souvent le meilleur choix. Ils sont universels et conservent l'intégrité du modèle 3D sans problèmes de traduction. Il est également très utile de fournir un dessin en 2D avec les tolérances.

Pouvez-vous m'aider à sélectionner les matériaux pour mon projet ?

Absolument. La sélection des matériaux est l'une des étapes les plus critiques du moulage par injection 2k. Le bon choix garantit que votre pièce fonctionne comme prévu. Nous guidons activement nos clients tout au long de ce processus.

Notre équipe vous aide à prendre en compte toutes les variables. Il s'agit notamment des propriétés mécaniques, de la résistance chimique et de l'exposition à la température. Nous nous concentrons également sur la liaison entre les deux matériaux. Une liaison chimique ou mécanique forte est essentielle pour une pièce durable.

Dans les projets passés de PTSMAKE, nous avons vu à quel point ce point est critique. Une mauvaise combinaison de matériaux peut entraîner une délamination et une défaillance de la pièce. Notre expérience vous aide à éviter ces pièges.

Voici quelques combinaisons de matériaux courantes et leurs applications :

| Substrat (dur) | Surmoulage (souple) | Applications courantes |

|---|---|---|

| PC | TPE | Électronique de poche, poignées |

| ABS | TPU | Poignées d'outils électriques, joints |

| Nylon (PA) | TPE | Composants automobiles, joints |