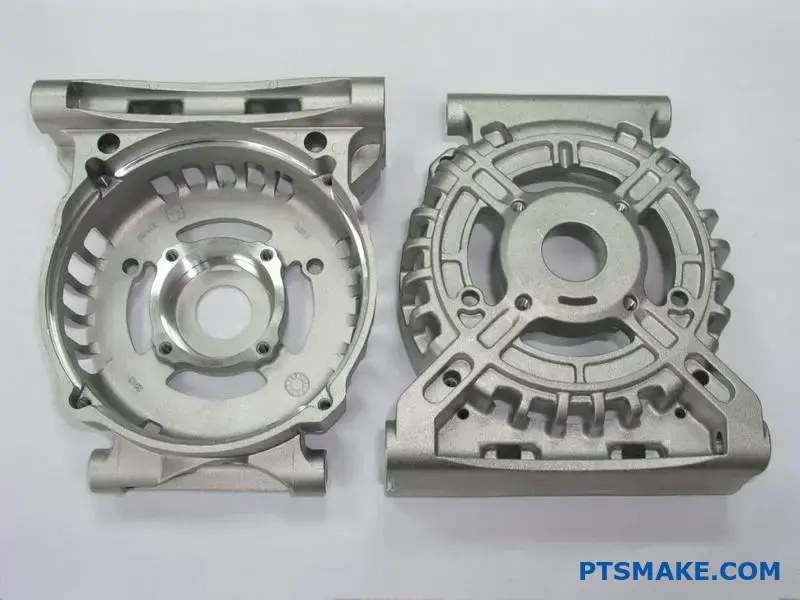

Tiene ante usted el diseño de una pieza compleja de aluminio y necesita mecanizarla de forma rápida y limpia. La elección incorrecta del aluminio puede convertir su proyecto en una pesadilla de herramientas rotas, acabados superficiales deficientes y plazos incumplidos. Todos los maquinistas saben que la selección de la calidad del aluminio puede ser decisiva para su trabajo CNC.

El aluminio 6061-T6 es el aluminio más fácil de mecanizar mediante CNC debido a su excelente mecanizabilidad, dureza equilibrada y características de corte tolerantes que funcionan bien con herramientas y parámetros estándar.

Mecanizo piezas de aluminio a diario en PTSMAKE, y he visto cómo la elección del material adecuado ahorra tiempo y dinero. El 6061-T6 ofrece el equilibrio perfecto para la mayoría de las aplicaciones, pero hay otros grados que merece la pena considerar en función de sus necesidades específicas. Permítame explicarle por qué algunas aleaciones de aluminio son más aptas para CNC que otras, para que pueda elegir la mejor opción para su próximo proyecto.

¿Qué calidades de aluminio son las mejores para el mecanizado CNC?

¿Alguna vez ha elegido un tipo de aluminio para un proyecto y se ha dado cuenta de que fallaba bajo tensión o se corroía inesperadamente? Elegir el material equivocado puede hacer descarrilar todo el calendario de producción.

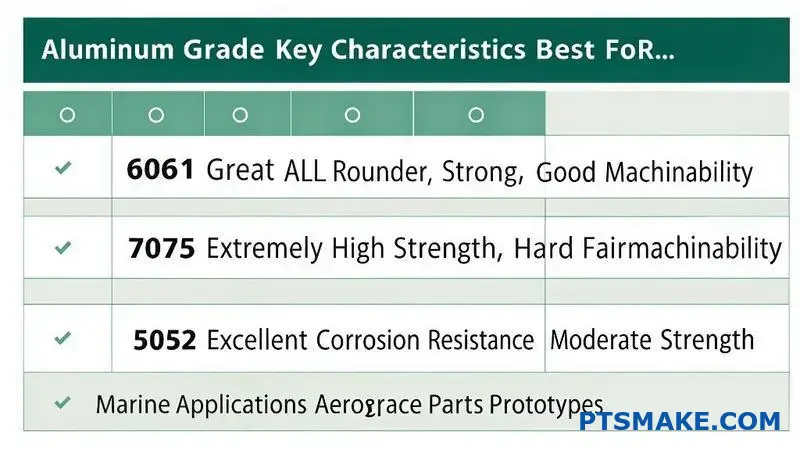

El grado de aluminio más popular y versátil para el mecanizado CNC general es el 6061, apreciado por su excelente mecanizabilidad, buena resistencia y resistencia a la corrosión. Para aplicaciones de alto esfuerzo que requieren una resistencia superior, el 7075 es la mejor opción, mientras que el 5052 es ideal para piezas de chapa metálica que necesitan una excelente resistencia a la corrosión.

Elegir la "mejor" calidad no consiste en dar una única respuesta correcta, sino en encontrar la que mejor se adapte a su aplicación específica. La elección óptima depende del equilibrio de varios factores clave. En PTSMAKE, guiamos a nuestros clientes en esta decisión evaluando el rendimiento del material en función de las exigencias específicas de su proyecto. El proceso de mecanizado cnc del aluminio está muy influido por las propiedades intrínsecas del material. Comprender estas características es el primer paso hacia el éxito. Las propiedades tratabilidad térmica1 puede alterar significativamente sus propiedades mecánicas finales, una consideración crucial para los componentes estructurales.

Factores clave para la selección de grados

Maquinabilidad frente a resistencia

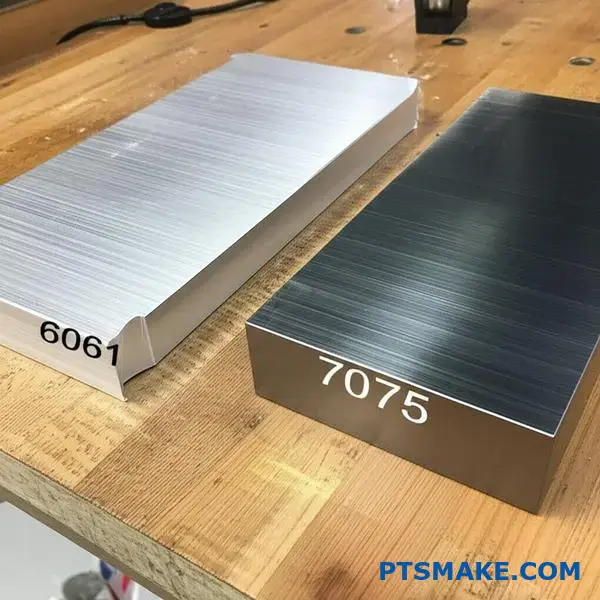

A menudo hay que hacer concesiones. Las aleaciones más blandas son más fáciles de mecanizar, pero ofrecen menos resistencia. Las aleaciones más duras, como la 7075, ofrecen una resistencia increíble, pero su mecanizado puede resultar más complicado y costoso.

Resistencia a la corrosión

Para piezas expuestas a la humedad o a productos químicos agresivos, calidades como 5052 o 6061 son excelentes opciones.

En proyectos anteriores de PTSMAKE, hemos comprobado que relacionar directamente la aplicación con el grado del material simplifica el proceso de selección. Un error común es sobredimensionar el material eligiendo una aleación cara y de alta resistencia cuando un grado más rentable habría funcionado perfectamente. Si se empieza por el uso final, se evitan costes y complejidades de fabricación innecesarios.

Aplicaciones comunes y grados recomendados

He aquí un sencillo desglose que solemos utilizar para ayudar a nuestros clientes a hacer una primera selección:

| Tipo de aplicación | Grado recomendado | Beneficio clave |

|---|---|---|

| Uso general, Prototipos | 6061-T6 | Mejor equilibrio general |

| Aeroespacial, piezas sometidas a grandes esfuerzos | 7075-T6 | Máxima resistencia |

| Marina, Exposición química | 5052-H32 | Resistencia superior a la corrosión |

| Componentes de automoción | 6061-T6 / 6082-T6 | Buena resistencia y soldabilidad |

Esta tabla es un buen punto de partida para cualquier debate sobre los servicios de mecanizado CNC de aluminio.

Seleccionar el mejor grado de aluminio para el mecanizado CNC implica equilibrar la maquinabilidad, la fuerza y la resistencia a la corrosión con las necesidades de su aplicación. Aunque el 6061 es un excelente multitalento y el 7075 destaca en aplicaciones de alta resistencia, la elección óptima siempre viene dictada por la función final de la pieza y el entorno.

¿Qué grosor puede tener el aluminio CNC?

¿Alguna vez ha diseñado una pieza de aluminio elegante y ligera, sólo para que se deforme o se rompa en la máquina? Sobrepasar los límites de la delgadez sin una guía clara puede ser frustrante y costoso.

Como norma general, en la mayoría de los proyectos de mecanizado CNC de aluminio se puede conseguir un espesor de pared de 0,020 pulgadas (0,5 mm). Sin embargo, con herramientas especializadas, portapiezas estratégicos y parámetros de corte optimizados, hemos mecanizado con éxito paredes tan finas como 0,25 mm para aplicaciones específicas.

Factores clave que influyen en el grosor de la pared

El menor espesor posible no es una cifra única, sino el resultado de varios factores que interactúan. Las decisiones correctas marcan la diferencia entre una pieza de éxito y un trozo de chatarra.

Selección de aleaciones de aluminio

Lo primero que hay que tener en cuenta es el tipo de aluminio. Las aleaciones más blandas, como la 6061, son comunes pero pueden ser "gomosas", mientras que las aleaciones más duras, como la 7075, se mecanizan de forma más limpia y permiten paredes más finas. La forma inicial del material, ya sea un bloque fundido o una chapa laminada, también introduce variables como propiedades anisotrópicas2 que influyen en la estabilidad durante el mecanizado.

Geometría de la pieza

Una pared simple y plana es más fácil de mecanizar que una compleja y curva. El tamaño total de la pieza también importa; un elemento pequeño y delgado es más estable que una pared grande y delgada sin soporte, muy propensa a las vibraciones.

| Factor | Impacto en el espesor mínimo |

|---|---|

| Aleación Dureza | Las aleaciones más duras suelen permitir paredes más finas. |

| Complejidad de las piezas | Las geometrías más sencillas admiten rasgos más finos. |

| Área no admitida | Las superficies no soportadas más grandes requieren paredes más gruesas. |

Estrategia de mecanizado y utillaje

Incluso con el material y el diseño perfectos, un enfoque de mecanizado incorrecto provocará el fracaso. El éxito en el mecanizado cnc de aluminio, especialmente con paredes finas, radica en los detalles del propio proceso.

La sujeción lo es todo

No se puede mecanizar lo que no se puede sujetar con seguridad. En el caso de las piezas ultrafinas, los tornillos de banco estándar pueden provocar distorsiones. En proyectos anteriores de PTSMAKE, a menudo utilizamos fijaciones personalizadas, mandriles de vacío o técnicas de "piel de cebolla", en las que se deja una última capa fina hasta el final para mantener la rigidez.

Herramientas de corte y parámetros

Las fresas afiladas y de alta calidad no son negociables. El uso de herramientas con un ángulo de hélice elevado ayuda a extraer las virutas de forma eficaz, reduciendo las fuerzas de corte. Equilibramos cuidadosamente la velocidad del husillo y la velocidad de avance: demasiado agresiva y la pieza se dobla; demasiado lenta y el calor se acumula, provocando deformaciones.

| Técnica | Ventajas para paredes delgadas |

|---|---|

| Fijación personalizada | Proporciona el máximo apoyo y evita la distorsión de la sujeción. |

| Herramientas afiladas de hélice alta | Reduce la presión de corte y mejora la evacuación de la viruta. |

| Uso optimizado del refrigerante | Gestiona la acumulación de calor para evitar el alabeo térmico. |

Conseguir piezas de aluminio ultrafinas es un acto de equilibrio. Aunque 0,020" es un punto de partida seguro, factores como la elección de la aleación y la geometría son fundamentales. En última instancia, el éxito depende de un control preciso del proceso, desde la sujeción especializada hasta la optimización de las herramientas y los parámetros de corte.

¿Qué velocidades de corte funcionan mejor para CNC de aluminio?

¿Alguna vez ha ajustado los parámetros sin cesar, sólo para obtener un mal acabado superficial o una herramienta rota? Encontrar el punto óptimo para el aluminio puede parecer un juego de adivinanzas.

Para la mayoría de las aleaciones de aluminio, como la 6061, un buen punto de partida para la velocidad de corte es entre 800 y 1.500 pies de superficie por minuto (SFM). Sin embargo, la velocidad óptima depende en gran medida de las capacidades específicas de la máquina, la herramienta, la aleación exacta y la profundidad de corte.

Comprender los parámetros fundamentales es el primer paso. Los dos valores más críticos son la velocidad de corte y la velocidad del husillo (RPM). Aunque están relacionados, no son lo mismo. La velocidad de corte (SFM o m/min) es la velocidad relativa entre el filo de la herramienta y la pieza. En nuestros proyectos anteriores en PTSMAKE, hemos comprobado que es fundamental acertar en este punto para evitar problemas como un Canto construido3 en la herramienta.

Factores clave que influyen en la velocidad

Aleación de aluminio

Las distintas aleaciones tienen diferentes grados de mecanizabilidad. Por ejemplo, el aluminio 7075 es más duro que el 6061 y suele requerir velocidades algo más lentas para gestionar eficazmente el calor y el desgaste de la herramienta.

| Aleación de aluminio | SFM inicial recomendado | Notas |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Muy común, excelente maquinabilidad. |

| 7075-T6 | 800 - 1500 | Más duro, más fuerte, requiere más control. |

| 2024-T3 | 600 - 1200 | Gummy, puede ser un reto. |

Además de la velocidad principal, hay que tener en cuenta el avance y la carga de viruta. La velocidad de avance es la rapidez con la que la herramienta se desplaza por el material, mientras que la carga de viruta es el espesor de material eliminado por cada filo de corte (estría) de la herramienta. Una mayor carga de viruta puede mejorar los tiempos de ciclo, pero aumenta las fuerzas de corte. Para mecanizado cnc de aluminioequilibrarlas es esencial. Un avance lento con unas RPM elevadas puede provocar rozamiento en lugar de corte, generando un calor excesivo y provocando el fallo prematuro de la herramienta.

Optimización de los parámetros de herramienta y corte

Selección de herramientas

La herramienta adecuada marca una gran diferencia. Para el aluminio, las fresas pulidas de hélice alta con 2 o 3 canales suelen ser las mejores, ya que ayudan a evacuar las virutas de forma eficaz.

| Número de estrías de la herramienta | Uso recomendado | Evacuación de chips |

|---|---|---|

| 2 flautas | Desbaste, ranurado | Excelente |

| 3 flautas | Uso general, acabado | Bien |

| 4+ Flauta | Sólo acabado | Regular (riesgo de astillamiento) |

La velocidad de corte óptima para el aluminio no es un número único. Es un rango equilibrado determinado por la aleación, la herramienta y la configuración de la máquina. Comience con los valores de SFM recomendados y, a continuación, ajuste la velocidad de avance y la carga de viruta para conseguir el mejor acabado y la mayor duración de la herramienta.

¿Cuánto cuesta el mecanizado profesional CNC de aluminio?

¿Alguna vez ha tenido problemas para prever el coste final de sus piezas mecanizadas? Los gastos inesperados pueden hacer descarrilar incluso los presupuestos mejor planificados, provocando retrasos frustrantes y preguntas difíciles más adelante.

El coste final del mecanizado CNC profesional de aluminio no es una cifra única. Viene determinado por factores como la calidad del material, el tiempo de mecanizado, la complejidad de la pieza, las tolerancias y el postprocesado. Una pieza sencilla cuesta mucho menos que una con características complejas y especificaciones estrictas.

Comprender los principales factores de coste

La base de cualquier presupuesto de mecanizado CNC de aluminio comienza con dos factores principales: la materia prima y el tiempo de funcionamiento de una máquina CNC. La aleación de aluminio específica que elija tiene un impacto directo en el precio. Por ejemplo, el aluminio 7075 es más resistente pero más caro y difícil de mecanizar que la aleación más común 6061. Esta dificultad se traduce en tiempos de mecanizado más largos y un mayor desgaste de la herramienta, lo que aumenta aún más el coste. La facilidad de corte de un material, o maquinabilidad4es una variable crítica que influye directamente en la tarifa máquina-hora y en el gasto global.

| Característica | Aluminio 6061 | Aluminio 7075 |

|---|---|---|

| Coste relativo | Baja | Superior (~20-40% más) |

| Maquinabilidad | Excelente | Feria |

| Uso común | Uso general | Alta tensión, aeroespacial |

Factores secundarios que determinan el precio final

Más allá de los aspectos básicos, hay otros elementos que influyen significativamente en su presupuesto. La complejidad de las piezas es uno de los principales; las geometrías más intrincadas con curvas complejas y cavidades profundas requieren más programación, utillaje especializado y tiempos de ejecución más largos. Del mismo modo, las tolerancias más estrictas exigen configuraciones de máquina más precisas y una rigurosa inspección de calidad, lo que incrementa los costes de mano de obra y máquina. En nuestros proyectos en PTSMAKE, a menudo orientamos a los clientes sobre cómo los pasos posteriores al procesamiento, como el anodizado o la pintura, también pueden añadir un porcentaje considerable al coste final de un proyecto de mecanizado CNC de aluminio.

| Nivel de tolerancia | Impacto en los costes | Enfoque de mecanizado |

|---|---|---|

| Estándar (±0,1 mm) | Línea de base | Configuración estándar, ciclo más rápido |

| Estanco (±0,025 mm) | +25% a +100% | Velocidades más lentas, controles frecuentes |

| Muy ajustado (<±0,01 mm) | +100% a +300% | Herramientas especializadas, climatización |

Para presupuestar eficazmente el mecanizado CNC de aluminio, hay que mirar más allá de la superficie. El coste final es una mezcla de elección de material, horas de máquina, complejidad de la pieza, tolerancias requeridas y servicios de acabado. Comprender estos factores clave es crucial para realizar una previsión precisa del proyecto y evitar gastos inesperados.

¿Qué tolerancias puede alcanzar el mecanizado CNC de aluminio?

¿Alguna vez ha especificado una tolerancia ajustada para una pieza de aluminio y se ha encontrado con sobrecostes o retrasos de producción inesperados? Este problema tan común puede alterar los plazos y presupuestos de los proyectos.

El mecanizado CNC de aluminio estándar suele alcanzar tolerancias de ±0,005 pulgadas (±0,127 mm). Para necesidades de alta precisión, es posible alcanzar tolerancias mucho más ajustadas, como ±0,001 pulgadas (±0,025 mm) o incluso hasta ±0,0005 pulgadas (±0,013 mm) con maquinaria y procesos avanzados.

Es fundamental comprender los factores que influyen en estos resultados. La tolerancia final no es sólo un número que se elige; es el resultado de varios elementos que interactúan.

Factores clave que influyen en las tolerancias

La calidad y la calibración de la propia máquina CNC son fundamentales. Una máquina de 5 ejes rígida y bien mantenida superará siempre a una máquina de 3 ejes menos robusta. Además, la aleación de aluminio específica es importante. Por ejemplo, el 6061-T6 es un caballo de batalla conocido por su buena mecanizabilidad, mientras que la aleación 7075-T6, aunque más resistente, puede ser más difícil de mecanizar con tolerancias extremadamente ajustadas debido a las tensiones internas. Para lograr la precisión, también es innegociable un correcto sistema de sujeción y el uso de herramientas de corte afiladas y de alta calidad. Todos estos elementos juntos forman un sistema en el que el eslabón más débil determina el resultado final. Dimensionamiento geométrico y tolerancias5 capacidad.

Aleación de aluminio vs. Tolerancia alcanzable

| Aleación de aluminio | Temperamento común | Maquinabilidad | Tolerancia típica estándar |

|---|---|---|---|

| 6061 | T6 | Bien | ±0,005" (±0,127 mm) |

| 7075 | T6 | Feria | ±0,005" (±0,127 mm) |

| 2024 | T3 | Bien | ±0,004" (±0,102 mm) |

| 5052 | H32 | Feria | ±0,005" (±0,127 mm) |

Aunque técnicamente es posible conseguir tolerancias muy ajustadas, no siempre resulta práctico ni rentable. Cada decimal añadido a una especificación de tolerancia puede tener un impacto significativo en el coste final de la pieza.

El coste de la precisión

Exigir tolerancias más estrictas que las requeridas funcionalmente es un descuido común de ingeniería que aumenta drásticamente los gastos. Esto se debe a que el logro de una mayor precisión en el mecanizado cnc de aluminio requiere velocidades de máquina más lentas, cambios de herramienta más frecuentes, equipos de inspección especializados y, a menudo, múltiples operaciones de acabado. En nuestros proyectos en PTSMAKE, colaboramos frecuentemente con los clientes en las revisiones del Diseño para la Fabricabilidad (DFM). Este proceso ayuda a identificar las características en las que las tolerancias pueden relajarse sin afectar a la función de la pieza, lo que supone un ahorro sustancial de costes y tiempo. Pregunte siempre si una tolerancia más estricta añade realmente valor.

Tolerancia frente a coste relativo

| Nivel de tolerancia | Aumento relativo de los costes | Proceso de mecanizado e inspección |

|---|---|---|

| Estándar (±0,005") | Línea de base (1x) | Velocidades estándar, controles de calidad básicos |

| Apretado (±0,001") | 2x - 4x | Velocidades más lentas, inspección MMC |

| Alta precisión (±0,0005") | 5x - 10x+ | Múltiples configuraciones, metrología avanzada |

El mecanizado CNC de aluminio puede ofrecer tolerancias desde una estándar de ±0,005" hasta una de alta precisión de ±0,0005". Esto depende de la calidad de la máquina y del material. Sin embargo, las tolerancias más estrictas aumentan los costes, por lo que la revisión del diseño para la fabricación es esencial para equilibrar la precisión con el presupuesto.

¿Cómo influyen el acabado y el postprocesado en los plazos de mecanizado CNC del aluminio?

¿Alguna vez una pieza perfectamente mecanizada se ha retrasado semanas sólo por el acabado? Es frustrante cuando los retoques finales se convierten en el mayor cuello de botella, poniendo en peligro los plazos de su proyecto.

El postprocesado y el acabado pueden añadir desde unas horas hasta varias semanas al plazo total de mecanizado CNC del aluminio. La duración exacta depende en gran medida del tipo de acabado, la complejidad del proceso y si se realiza internamente o se subcontrata.

El viaje de una pieza de aluminio no termina cuando se detiene la máquina CNC. El postprocesado es una etapa crítica que puede influir significativamente en la fecha de entrega final. La elección del acabado influye directamente tanto en el tiempo como en el rendimiento de la pieza.

Opciones de acabado habituales

Los acabados mecánicos sencillos, como el desbarbado o el granallado, pueden añadir sólo unas horas. Sin embargo, los tratamientos químicos más complejos son otra historia. Por ejemplo, un proceso estándar como Anodizado6 puede añadir varios días al plazo, teniendo en cuenta el trasiego, el procesado y el secado. Los acabados más especializados requieren aún más tiempo.

| Proceso de acabado | Tiempo típico de adición | Consideraciones clave |

|---|---|---|

| As-Machined | 0 días | La opción más rápida, puede tener marcas visibles de herramientas. |

| Granallado | 0,5 - 1 día | Crea una superficie mate uniforme. |

| Anodizado (Tipo II) | 2 - 4 días | Añade resistencia a la corrosión y color. |

| Recubrimiento en polvo | 3 - 5 días | Proporciona un acabado duradero, grueso y decorativo. |

Más allá del proceso específico, la logística desempeña un papel fundamental. En PTSMAKE realizamos muchos procesos de acabado internamente, lo que agiliza el flujo de trabajo y reduce los retrasos. Cuando un proceso debe subcontratarse, hay que tener en cuenta los sumideros de tiempo ocultos.

Los retrasos ocultos: Logística y control de calidad

El envío y la devolución de las piezas a un proveedor externo aumenta el tiempo de tránsito. Y lo que es más importante, tus piezas entrarán en la cola de producción, lo que puede suponer tener que esperar detrás de otros trabajos.

Gestión del acabado subcontratado

El control de calidad es otro factor. ¿Qué ocurre si un lote no cumple las especificaciones? Es posible que haya que desmontar las piezas y volver a procesarlas, con los consiguientes retrasos. Por eso, un socio fiable que gestione toda la cadena de suministro, incluidas las empresas de acabado cualificadas, tiene un valor incalculable para cualquier empresa. mecanizado cnc de aluminio proyecto.

| Retraso potencial | Impacto temporal | Estrategia de mitigación |

|---|---|---|

| Tránsito hasta/desde el vendedor | 2 - 5 días | Utilice un proveedor único con capacidades internas. |

| Tiempo de espera del vendedor | 1 - 10+ días | Asóciese con un fabricante que mantenga sólidas relaciones con sus proveedores. |

| Retrabajo/Rechazo | 3 - 7 días | Aplicar rigurosos controles de calidad de entrada y salida. |

El acabado es una parte crítica, pero a menudo subestimada, del calendario de mecanizado CNC del aluminio. Tener en cuenta los procesos específicos, los posibles retrasos logísticos y los pasos de control de calidad desde el principio es esencial para evitar cuellos de botella inesperados y garantizar la entrega puntual de sus piezas.

¿Qué acabados superficiales hay disponibles para el aluminio CNC?

¿Alguna vez ha especificado un acabado para una pieza de aluminio y se ha encontrado con que no cumplía sus requisitos de durabilidad o estética? Esta discordancia puede provocar costosas repeticiones y retrasos en el proyecto.

Los acabados superficiales más comunes para las piezas de aluminio CNC son el mecanizado, el granallado, el anodizado (Tipo II y III), el recubrimiento en polvo, la pintura y el recubrimiento de conversión de película química. Cada acabado ofrece ventajas únicas en términos de protección, aspecto y funcionalidad para sus piezas de mecanizado CNC de aluminio.

A la hora de elegir un acabado, es fundamental mirar más allá del aspecto. La función principal de la pieza dicta a menudo la mejor elección. Para aplicaciones que requieren gran durabilidad y resistencia a la corrosión, los acabados protectores son esenciales.

Acabados protectores y funcionales

Anodizado (Tipo II y Tipo III)

El anodizado es un proceso electroquímico que forma una capa de óxido duradera y resistente a la corrosión en la superficie del aluminio. El tipo II, o anodizado "transparente/color", es ideal para fines estéticos y ofrece una protección moderada. El tipo III, conocido como anodizado de capa dura, crea una capa mucho más gruesa y densa que ofrece una mayor resistencia al desgaste y la abrasión. En proyectos anteriores de PTSMAKE, hemos comprobado que el anodizado de capa dura es esencial para piezas de conjuntos mecánicos sometidos a mucho desgaste. Se trata de un proceso crítico, especialmente cuando las piezas deben resistir un desgaste potencial. corrosión galvánica7 en contacto con otros metales.

| Característica | Anodizado (Tipo III) | Película química |

|---|---|---|

| Uso principal | Resistencia al desgaste | Protección contra la corrosión |

| Espesor | Más grueso (25-125 µm) | Muy fino (<1 µm) |

| Conductividad | Aislamiento eléctrico | Conductor eléctrico |

| Apariencia | Más oscuro, opaco | De transparente a amarillo/dorado |

Más allá de la protección, muchas aplicaciones dan prioridad al aspecto y tacto del producto final. Los acabados estéticos pueden ocultar marcas de mecanizado, aportar color y crear una textura específica, aumentando significativamente el valor percibido de la pieza.

Acabados estéticos y preparatorios

Granallado

El granallado con microesferas propulsa finas microesferas de vidrio a alta presión para crear un acabado mate o satinado uniforme y no direccional. Es una forma excelente de eliminar pequeñas imperfecciones superficiales y marcas de herramientas dejadas por el proceso de mecanizado cnc del aluminio. A menudo lo utilizamos como pretratamiento antes del anodizado para conseguir una superficie de primera calidad y sin reflejos que nuestros clientes adoran.

Pintura en polvo

Para obtener color y una capa protectora duradera, el recubrimiento en polvo y la pintura son las mejores opciones. El recubrimiento en polvo consiste en aplicar un polvo seco electrostáticamente y luego curarlo con calor, creando un acabado que suele ser más resistente que la pintura líquida convencional.

| Característica | Granallado | Recubrimiento en polvo | Pintura |

|---|---|---|---|

| Apariencia | Textura mate/satinado | Liso/Textura, Color | Liso, brillante/mate |

| Función | Ocultar marcas de herramientas | Color, Durabilidad | Color, Protección |

| Como pretratamiento | Sí | A veces | A menudo |

Elegir el acabado adecuado para las piezas de aluminio CNC implica equilibrar las necesidades funcionales, como la resistencia al desgaste, con los objetivos estéticos. Las opciones van desde los revestimientos protectores, como el anodizado y la película química, hasta los acabados estéticos, como el granallado y el recubrimiento en polvo, lo que garantiza una elección adecuada para cualquier aplicación.

¿Qué industrias utilizan más el mecanizado CNC de aluminio?

¿Alguna vez se ha preguntado por qué tantos componentes de alta tecnología parecen hechos del mismo metal de primera calidad? No es sólo por estética; hay una razón práctica detrás.

Los sectores aeroespacial, automovilístico y de electrónica de consumo son los usuarios más importantes del mecanizado CNC de aluminio. Estas industrias confían en el aluminio por su excepcional relación resistencia-peso, su resistencia superior a la corrosión y su excelente conductividad térmica, que lo convierten en el material ideal para aplicaciones ligeras y de alto rendimiento.

Cuando hablamos de los principales usuarios, es imposible ignorar a la industria aeroespacial. Para los aviones, cada gramo cuenta. El objetivo es reducir el peso sin comprometer la resistencia, lo que se traduce directamente en eficiencia de combustible y capacidad de carga útil. En nuestro trabajo en PTSMAKE, mecanizamos con frecuencia piezas para clientes del sector aeroespacial en las que las tolerancias estrictas no son negociables.

El papel de las aleaciones específicas

Las distintas aplicaciones requieren diferentes aleaciones de aluminio. La elección es fundamental para el rendimiento. Por ejemplo, los componentes estructurales suelen requerir aleaciones de alta resistencia, mientras que las piezas expuestas a la intemperie necesitan una mayor resistencia a la corrosión mediante procesos como anodización8.

Aleaciones aeroespaciales comunes

| Aleación | Características principales | Aplicación típica |

|---|---|---|

| 6061-T6 | Buena resistencia, soldabilidad, resistencia a la corrosión | Accesorios de aeronaves, trenes de aterrizaje |

| 7075-T6 | Muy alta resistencia, buena resistencia a la fatiga | Largueros de las alas, armazones del fuselaje |

| 2024-T3 | Alta resistencia, buena resistencia a la fatiga | Componentes estructurales, almas de cizallamiento |

Esta precisión se consigue gracias a mecanizado cnc de aluminio.

La industria automovilística sigue de cerca a la aeroespacial, especialmente con el auge de los vehículos eléctricos (VE). Vehículos más ligeros significan mayor autonomía y mejores prestaciones, lo que convierte al aluminio en protagonista. Desde los bloques de motor de los coches tradicionales hasta las carcasas de las baterías y los componentes del chasis de los vehículos eléctricos, el aluminio es esencial. En proyectos anteriores, hemos ayudado a nuestros clientes a reducir considerablemente el peso de sus componentes pasando del acero al aluminio.

Impacto en el rendimiento del vehículo

El cambio al aluminio no es sólo una cuestión de peso. Sus propiedades térmicas son vitales para gestionar el calor en motores de alto rendimiento y sistemas de baterías.

Aluminio frente a acero en automoción

| Componente | Ventaja del aluminio | Ventajas del acero |

|---|---|---|

| Bloque motor | Más ligero, mejor disipación del calor | Menor coste, mayor durabilidad |

| Chasis | Mejora de la maniobrabilidad y la eficiencia del combustible y la batería | Mayor rigidez por el coste |

| Paneles de carrocería | Reducción de peso, resistencia a la corrosión | Menor coste de material y reparación |

Este equilibrio de propiedades hace que mecanizado cnc de aluminio piedra angular de la fabricación moderna de automóviles.

Los sectores aeroespacial, automovilístico y electrónico lideran el uso del mecanizado CNC de aluminio. La combinación única de bajo peso, alta resistencia y conductividad térmica de este material es esencial para crear los componentes de alto rendimiento que definen estos sectores, desde los bastidores de los aviones hasta las carcasas de las baterías de los vehículos eléctricos.

Descubra cómo el tratamiento térmico puede mejorar la resistencia y durabilidad del aluminio para sus componentes. ↩

Aprenda cómo la direccionalidad del material afecta a la resistencia de una pieza y al éxito del mecanizado de componentes de pared delgada. ↩

Comprenda qué es el borde acumulado y cómo evitarlo para obtener una calidad de pieza superior. ↩

Haga clic aquí para comprender cómo la mecanizabilidad de una aleación influye directamente en los plazos y el coste final de su proyecto. ↩

Descubra cómo este lenguaje simbólico garantiza que la intención de su diseño sea perfectamente comprendida por los fabricantes, evitando costosas interpretaciones erróneas. ↩

Obtenga más información sobre este proceso electroquímico y sobre cómo los distintos tipos pueden afectar a las propiedades de sus piezas y a los plazos de entrega. ↩

Obtenga más información sobre la prevención de este proceso electroquímico que puede degradar los ensamblajes de metales distintos. ↩

Obtenga más información sobre este proceso de acabado crucial que mejora la durabilidad y el aspecto del aluminio. ↩