Qué son los perfiles de aluminio con ranura en T y sus principales ventajas

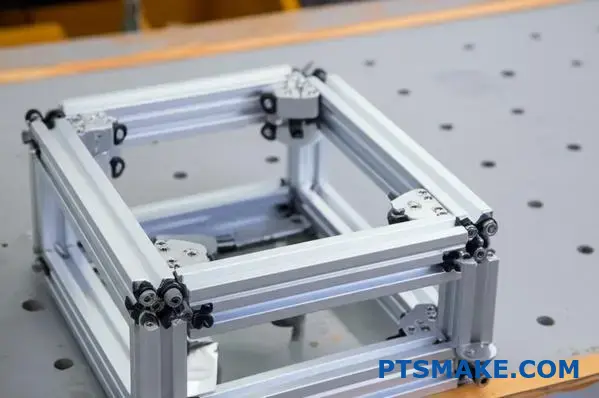

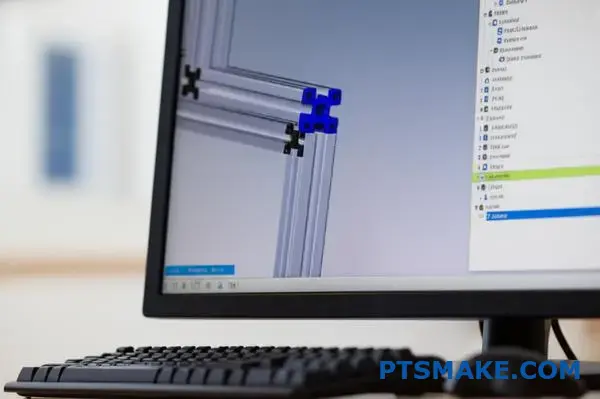

¿Alguna vez se ha preguntado cómo se construyen complejos bastidores industriales, protecciones de máquinas o estaciones de trabajo personalizadas con tanta rapidez y precisión? A menudo se trata de un componente sorprendentemente sencillo pero ingenioso. Exploremos este versátil componente que ha revolucionado el montaje estructural en muchas industrias.

Los perfiles de aluminio con ranura en T son perfiles de aluminio extruido que presentan unos característicos canales en forma de T a lo largo de su longitud. Estas ranuras están diseñadas para aceptar fácilmente fijaciones y accesorios especializados, por lo que son fundamentales para construir estructuras altamente modulares y adaptables en innumerables aplicaciones industriales y comerciales.

Los perfiles de aluminio con ranura en T, a menudo denominados simplemente extrusiones de aluminio u 80/20 (por una marca popular), son esencialmente LEGO estructurales para ingenieros y constructores. Comprender su composición y ventajas es clave para aprovechar su potencial en sus proyectos.

Anatomía de un perfil de ranura en T

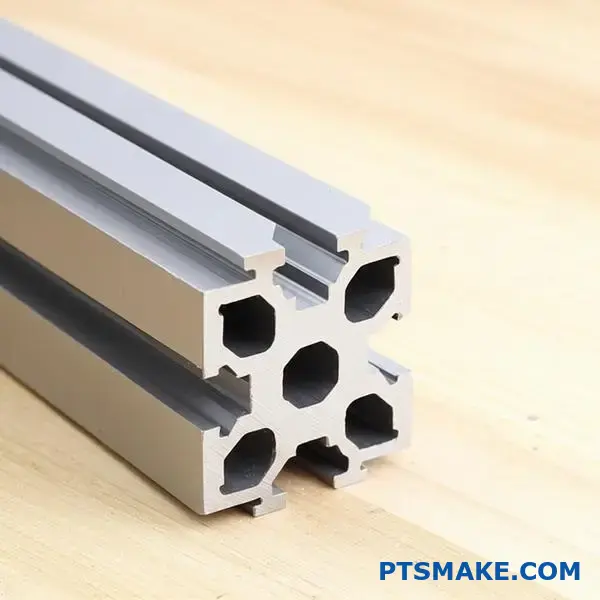

En esencia, un perfil de aluminio de ranura en T comienza como un tocho de aleación de aluminio (normalmente de la serie 6000, como 6061 o 6063). Este tocho se calienta y se fuerza a través de una matriz moldeada utilizando un extrusión1 proceso. Este proceso da forma al aluminio en largas longitudes con la ranura o ranuras características en forma de T que recorren continuamente una o varias caras. Es como sacar pasta de dientes de un tubo, pero con metal y presiones mucho más altas.

La característica crítica es la propia ranura en "T". Este canal de forma precisa está diseñado para capturar la cabeza de una tuerca especial (a menudo llamada tuerca en T) o la cabeza de un tornillo. Una vez introducido en la ranura, el elemento de fijación puede deslizarse a lo largo de ella hasta alcanzar la posición deseada. Al apretar el tornillo, el elemento de fijación y lo que esté sujetando quedan firmemente sujetos en su sitio. Este sencillo mecanismo es la base de la modularidad del sistema.

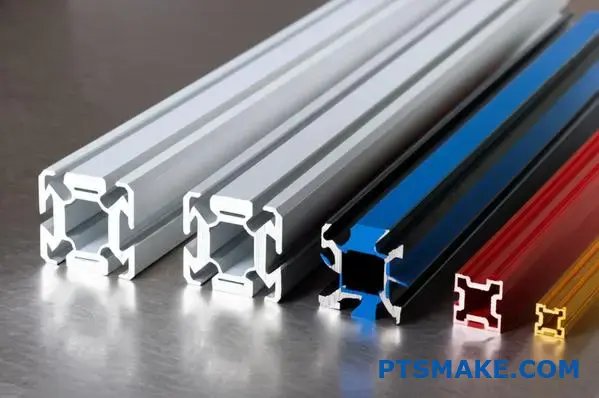

Aunque el concepto es sencillo, estos perfiles se presentan en una amplia gama de formas, tamaños y configuraciones de ranura. Encontrará perfiles cuadrados, rectangulares, con bordes redondeados e incluso especializados para funciones específicas. A menudo se clasifican por una serie métrica (como las series de 20 mm, 30 mm, 40 mm, 45 mm) o dimensiones fraccionarias en pulgadas, que indican el tamaño básico del cuadrado del perfil. La mayoría de los perfiles también reciben un tratamiento superficial, normalmente anodizado. Este proceso electroquímico crea una capa de óxido dura y resistente a la corrosión que también proporciona un acabado limpio y estético, normalmente en transparente (plateado) o negro.

¿Por qué elegir aluminio para estos perfiles?

El aluminio es el material elegido para estos perfiles por varias razones de peso.

Fuerza ligera

El aluminio ofrece una excepcional relación resistencia-peso. Es mucho más ligero que el acero, pero proporciona una integridad estructural sustancial para una amplia gama de aplicaciones. En anteriores proyectos PTSMAKE relacionados con sistemas automatizados y robótica, minimizar el peso del bastidor era crucial para el rendimiento y el tamaño del motor. El uso de perfiles de aluminio nos permitió conseguir la rigidez necesaria sin añadir masa innecesaria. Esto hace que el aluminio sea ideal para bastidores de máquinas, protecciones, sistemas de movimiento y cualquier estructura en la que el peso sea un factor a tener en cuenta.

Resistencia natural a la corrosión

El aluminio forma de forma natural una fina y resistente capa de óxido de aluminio cuando se expone al aire. Esta capa protege el metal de la oxidación y la corrosión. Cuando se combina con el anodizado, la resistencia a la corrosión es aún mayor, lo que hace que los perfiles de aluminio sean adecuados para su uso en diversos entornos, desde salas blancas hasta suelos de fábricas, sin necesidad de pintura u otros revestimientos protectores (aunque pueden aplicarse revestimientos para necesidades específicas).

Reciclabilidad

El aluminio es altamente reciclable sin perder su calidad. Esto hace que los perfiles de aluminio sean una opción más sostenible que otros materiales, en línea con las crecientes consideraciones medioambientales en la fabricación y el diseño.

La ventaja fundamental: Modularidad y flexibilidad

La mayor ventaja del sistema de perfiles de aluminio con ranuras en T es su increíble modularidad y flexibilidad. Las ranuras en T permiten fijar componentes en cualquier punto de la longitud del perfil.

Esto contrasta claramente con los métodos tradicionales de entramado, como la soldadura del acero. La soldadura crea juntas permanentes, requiere conocimientos y equipos especializados, puede provocar distorsiones térmicas y dificulta y alarga las modificaciones. Con los perfiles de ranura en T, el montaje es rápido y sencillo con herramientas manuales simples. No es necesario soldar, esmerilar ni pintar in situ.

Y lo que es más importante, las estructuras construidas con estos perfiles son intrínsecamente adaptables. ¿Necesitas mover el soporte de un sensor? Afloje los tornillos, deslícelo y vuelva a apretarlos. ¿Necesita añadir una nueva viga de soporte o ampliar el marco? Corte una nueva pieza de perfil y atorníllela. Esta capacidad de modificar, reconfigurar o incluso desmontar por completo los componentes y reutilizarlos tiene un valor incalculable. Permite que los diseños evolucionen, se adapta a los cambios en los procesos de producción y prolonga considerablemente la vida útil de la estructura. Para nuestros clientes de PTSMAKE, esto significa que las soluciones de entramado que ayudamos a diseñar pueden adaptarse a medida que cambian sus necesidades, lo que les ahorra mucho tiempo y dinero en comparación con la reconstrucción de estructuras soldadas.

Ventajas clave que impulsan la adopción

Además de la modularidad, hay otras ventajas que hacen populares a los sistemas de perfiles de aluminio de ranura en T.

Reducción del tiempo y los costes de montaje

La sencillez del sistema de conexión reduce drásticamente el tiempo de montaje. El uso de perfiles y fijaciones estándar elimina gran parte del trabajo de fabricación a medida asociado a los bastidores soldados. Un montaje más rápido se traduce directamente en menores costes de mano de obra y plazos de ejecución más cortos. Según nuestra experiencia, el montaje con ranuras en T puede ser mucho más rápido que el de estructuras soldadas comparables.

Alta precisión y alineación

El propio proceso de extrusión produce perfiles de dimensiones y rectitud uniformes. Las ranuras actúan como guías naturales, garantizando que los componentes acoplados estén alineados con precisión. Esto es fundamental para aplicaciones como bases de máquinas, guías de movimiento lineal, dispositivos de medición y estructuras de automatización en las que la precisión es primordial.

Aspecto limpio y estético

Los perfiles de aluminio anodizado ofrecen un aspecto limpio, moderno y profesional desde el primer momento. En ocasiones, las ranuras se pueden utilizar para ocultar el cableado o los conductos de aire mediante cubiertas especiales, lo que mejora aún más el aspecto limpio. Esto las hace adecuadas no sólo para entornos industriales, sino también para entornos de laboratorio, expositores de tiendas, exposiciones de museos y mobiliario.

Las aplicaciones más comunes muestran su versatilidad

La flexibilidad de los sistemas de perfiles de aluminio de ranura en T hace que se utilicen en una amplia gama de aplicaciones. He aquí algunos ejemplos:

| Área de aplicación | Descripción | Beneficio clave utilizado |

|---|---|---|

| Protección de máquinas | Creación de robustos cerramientos de seguridad y barreras alrededor de la maquinaria en funcionamiento. | Modularidad, resistencia |

| Puestos de trabajo y bancos | Construcción de puestos de trabajo ergonómicos a medida, bancos de pruebas y mobiliario de laboratorio. | Flexibilidad, facilidad |

| Marcos de automatización | Construcción de los esqueletos estructurales de células robotizadas y equipos automatizados. | Precisión, fuerza |

| Estanterías para manipulación de materiales | Diseño de soluciones de almacenamiento personalizadas, estanterías dinámicas y carros. | Modularidad, capacidad de carga |

| Casetas de exposición | Creación de expositores ligeros y reutilizables para ferias y comercios. | Estética, reutilización |

| Sistemas de movimiento lineal | Proporcionar la base estructural para guías lineales, actuadores y pórticos. | Precisión, rectitud |

| Cajas y armarios | Construcción de armarios a medida para electrónica o control ambiental. | Flexibilidad, estética |

La serie específica de perfiles (por ejemplo, serie 20 frente a serie 45) y el espesor de pared elegidos dependerán en gran medida de los requisitos de carga, la rigidez deseada y el presupuesto para la aplicación específica. Los perfiles más gruesos ofrecen mayor resistencia y rigidez para tareas estructurales exigentes. Elegir el perfil adecuado es un paso clave en el proceso de diseño.

Aplicaciones comunes a todas las industrias manufactureras

Camine por casi cualquier fábrica moderna, laboratorio de I+D o incluso taller sofisticado. Probablemente verá estructuras construidas con un material sorprendentemente versátil, a menudo oculto a simple vista. Qué permite una construcción tan rápida y precisa?

Los perfiles de aluminio con ranura en T son increíblemente versátiles y constituyen la columna vertebral de protecciones de seguridad, bastidores de máquinas, estaciones de trabajo, sistemas de automatización y estructuras de salas blancas. Su adaptabilidad brilla tanto en prototipos rápidos como en entornos de producción a gran escala.

La belleza del sistema de perfiles de aluminio t slot reside en su adaptabilidad. Es como un juego de montaje de alta tecnología para la industria. Es posible que la gente se refiera a él utilizando marcas como 80/20, que es un fabricante popular de estos sistemas, pero el concepto central es la extrusión estandarizada de ranura en T. Este sencillo diseño permite innumerables aplicaciones de fabricación, desde prototipos únicos hasta líneas de producción de gran volumen. En PTSMAKE, a menudo vemos cómo las piezas mecanizadas por CNC de alta precisión o los componentes moldeados por inyección que producimos se integran en estructuras construidas con estos perfiles por nuestros clientes. Su utilidad abarca una amplia gama de necesidades.

Protección y cerramientos de seguridad

Uno de los usos más comunes de los sistemas de perfiles de aluminio de ranura en T es la creación de protecciones de seguridad alrededor de la maquinaria. Proteger al personal de las piezas móviles, los brazos robóticos o los peligros del proceso es fundamental para el cumplimiento de la normativa y la seguridad de los trabajadores. Los perfiles de ranura en T facilitan la construcción de cerramientos robustos y a medida. Puede incorporar fácilmente paneles transparentes de policarbonato o malla metálica en las ranuras para mantener la visibilidad al tiempo que se garantiza la protección. La modularidad es una gran ventaja en este caso. Si cambia la disposición de una máquina o es necesario modificar los puntos de acceso, ajustar una protección de ranura en T es mucho más sencillo y rápido que cortar y volver a soldar una jaula de acero. Basta con aflojar los conectores, recolocar los elementos y volver a apretarlos. Esta adaptabilidad ahorra mucho tiempo de inactividad y costes.

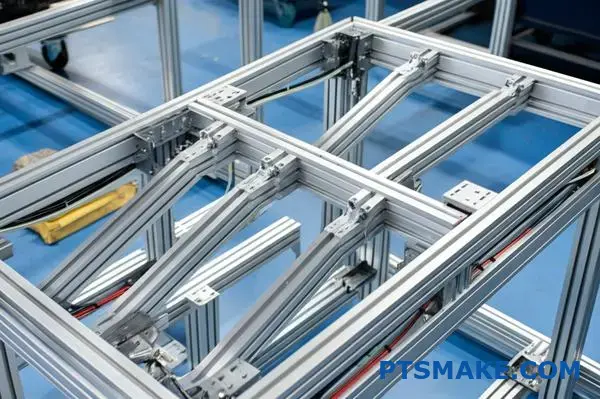

Bastidores de máquinas y bases estructurales

Otra aplicación clave es la construcción del bastidor central de maquinaria industrial, equipos de automatización o bancos de pruebas. Los perfiles de aluminio con ranura en T ofrecen un gran equilibrio entre resistencia, estabilidad y precisión. A diferencia de los marcos de acero soldados, no se produce distorsión térmica durante el montaje, lo que garantiza una mayor precisión dimensional, vital para montar componentes de precisión como guías lineales o dispositivos de medición. La rectitud inherente de las extrusiones ayuda a mantener la alineación. Además, la velocidad de montaje es un factor importante. Según nuestra experiencia ayudando a los clientes a integrar las piezas que fabricamos en PTSMAKE, el uso de estructuras con ranuras en T suele reducir el tiempo de montaje en 30-50% en comparación con las estructuras tradicionales de acero soldado. Esta eficacia acelera considerablemente los plazos de los proyectos. Aunque los perfiles estándar ofrecen una buena rigidez, es necesario un diseño cuidadoso, que incluya el arriostramiento adecuado y la selección de perfiles (por ejemplo, series más pesadas como 40 o 45), para aplicaciones de alta carga o vibración.

Puestos de trabajo a medida y soluciones ergonómicas

Los entornos de fabricación exigen puestos de trabajo eficientes y ergonómicos. Los perfiles de ranura en T destacan en la creación de soluciones personalizadas. Tanto si se trata de un banco de montaje, una estación de inspección, una mesa de embalaje o un laboratorio especializado, puede diseñar y construir exactamente lo que necesita. Las ranuras en T facilitan enormemente la adición de accesorios como portaherramientas, brazos para monitores, estanterías, dispositivos de iluminación, contenedores de piezas y regletas de enchufes exactamente donde se necesitan. Este nivel de personalización apoya los principios de fabricación ajustada optimizando el flujo de trabajo y mejora la comodidad y la productividad de los trabajadores al adaptar la altura y la disposición de la estación. El acabado limpio y anodizado también contribuye a crear un entorno de trabajo profesional y organizado.

Integración de sistemas de automatización y robótica

El auge de la automatización depende en gran medida de sistemas estructurales flexibles. Los perfiles de aluminio con ranura en T son fundamentales en la construcción de bastidores para células robotizadas, sistemas transportadores, guías de movimiento lineal, pórticos y equipos de ensayo automatizados. La elevada relación resistencia-peso del aluminio es beneficiosa, especialmente para sistemas dinámicos en los que es importante minimizar la inercia. La precisión de las ranuras garantiza un montaje y alineación exactos de componentes de automatización críticos como actuadores, sensores y cámaras. Muchas de las piezas complejas y de alta precisión que producimos mediante mecanizado CNC en PTSMAKE están destinadas a este tipo de sistemas automatizados, y a menudo se montan directamente en estos versátiles bastidores de aluminio. La facilidad de modificación permite reconfigurar o ampliar las células de automatización a medida que evolucionan las necesidades de producción.

Salas blancas y entornos controlados

Industrias específicas como la electrónica, la farmacéutica y la fabricación de dispositivos médicos requieren entornos de sala blanca. Los perfiles de aluminio con ranura en T, especialmente los de superficie lisa y acabado anodizado, son idóneos para estas aplicaciones. El aluminio es inherentemente resistente a la corrosión, y la capa anodizada lo mejora, evitando el desprendimiento de partículas. Las superficies lisas son fáciles de limpiar. Al diseñar para salas limpias, hay que tener muy en cuenta la forma del perfil (evitando diseños que atrapen contaminantes) y el sellado de las juntas. Además, hay que seleccionar materiales con baja desgasificación2 pueden ser necesarias en aplicaciones ultrasensibles para evitar la contaminación de procesos o productos. La posibilidad de construir recintos de ambiente controlado sin soldaduras (que introducen contaminantes) es una ventaja significativa.

Versatilidad del prototipo a la producción

Un aspecto clave es la escalabilidad del sistema. El mismo sistema de perfil de aluminio de ranura en T utilizado para construir rápidamente un prototipo de prueba de concepto en un laboratorio de I+D puede ampliarse a líneas de producción completas. Los ingenieros pueden iterar rápidamente los diseños durante el desarrollo utilizando componentes estándar. Una vez finalizado, la lista de materiales puede generarse fácilmente para cantidades mayores. Esta transición sin fisuras reduce el tiempo de transferencia del diseño y garantiza la coherencia entre las fases de desarrollo y producción.

He aquí un breve resumen de las aplicaciones más comunes:

| Área de aplicación | Por qué se eligen los perfiles de aluminio con ranura en T | Ejemplo de uso |

|---|---|---|

| Protección de seguridad | Modularidad, facilidad de personalización, resistencia, integración de paneles | Cercado perimetral a máquina |

| Marcos para máquinas | Precisión, estabilidad, montaje más rápido que con soldadura, sin distorsión | Base para fresadoras CNC o impresoras 3D |

| Estaciones de trabajo personalizadas | Ergonomía, integración de accesorios, flexibilidad, limpieza | Banco de montaje electrónico |

| Sistemas de automatización | Fuerza-peso, alineación de precisión, reconfigurabilidad | Estructura de célula robotizada, Soporte de cinta transportadora |

| Cuartos limpios | Resistencia a la corrosión, facilidad de limpieza, superficie lisa | Estructuras de apoyo dentro de los laboratorios |

| Prototipos / I+D | Rapidez de montaje, facilidad de modificación, reutilización | Banco de pruebas para el nuevo mecanismo |

La adaptabilidad y la amplia gama de perfiles y accesorios disponibles hacen de los sistemas de perfiles de aluminio de ranura en T una solución para innumerables retos estructurales en diversas industrias manufactureras.

Especificaciones técnicas y propiedades de los materiales

¿Alguna vez se ha preguntado cómo garantizar que su estructura de perfil de aluminio con ranura en T no se doble bajo presión? Elegir el perfil adecuado no es sólo cuestión de estética, sino que exige un análisis de los detalles técnicos. Exploremos las especificaciones que garantizan la resistencia y fiabilidad de sus construcciones.

Las especificaciones técnicas clave de los perfiles de aluminio de ranura en T incluyen sus series dimensionales (como 20 mm o 40 mm), las propiedades específicas del material de la aleación de aluminio (normalmente 6063-T6) y datos de ingeniería cruciales como las capacidades de carga y el momento de inercia para un diseño estructural preciso.

Conocer estos detalles técnicos marca la diferencia entre una estructura robusta y fiable y otra que puede fallar inesperadamente. Cuando en PTSMAKE diseñamos soluciones o suministramos piezas de precisión que se integran con estos sistemas de entramado, conocer las especificaciones no es negociable.

Dimensiones y series de perfiles

Los perfiles de aluminio con ranura en T no son de talla única. Vienen en series estandarizadas, normalmente definidas por la dimensión principal de la sección transversal del perfil, normalmente en milímetros (por ejemplo, Serie 20, Serie 30, Serie 40, Serie 45) o a veces en pulgadas fraccionarias. Un perfil "Serie 40", por ejemplo, suele significar que el cuerpo principal mide 40 mm x 40 mm.

- Tamaño de la serie: Está directamente relacionado con la resistencia general y el tamaño de la propia ranura en T. Las series más grandes suelen significar mayor resistencia y ranuras más grandes compatibles con elementos de fijación más resistentes.

- Ancho de ranura: Determina el tipo y el tamaño de las tuercas en T y los pernos que pueden utilizarse. La coherencia es clave; mezclar series en una misma estructura suele requerir placas adaptadoras o conectores especializados.

- Espesor de pared: Los perfiles de una misma serie pueden tener diferentes grosores de pared ("ligeros" frente a "pesados"). Las paredes más gruesas aumentan el peso, pero incrementan significativamente la resistencia y la rigidez.

- Variaciones de forma: Además de los cuadrados básicos, encontrará rectángulos (por ejemplo, de 40×80), perfiles con esquinas redondeadas, perfiles con más o menos ranuras y formas especializadas para funciones específicas como el montaje de paneles.

La elección de la serie adecuada depende totalmente de los requisitos de carga de la aplicación, la luz de las vigas y la rigidez deseada. Para protecciones sencillas o estructuras ligeras, puede bastar con una serie 20 ó 30. Para bases de máquinas o estructuras pesadas, son habituales las series 40, 45 o incluso mayores. Para bases de máquinas o estructuras pesadas, son habituales las series 40, 45 o incluso mayores. Los perfiles suelen venderse en longitudes estándar, pero pueden cortarse fácilmente a medida para las necesidades específicas de cada proyecto.

El caballo de batalla Material: Aluminio 6063-T6

La aleación más utilizada para los perfiles de aluminio de ranura en T es la 6063. Ofrece una excelente combinación de extrudibilidad (que permite formas complejas con tolerancias ajustadas), un buen acabado superficial (ideal para anodizado) y una resistencia adecuada para la gran mayoría de aplicaciones de enmarcado. A menudo se especifica con un temple T6.

¿Qué significa "temple T6"? Significa que el aluminio se ha sometido a un proceso de tratamiento térmico específico:

- Tratamiento térmico de la solución: Calentar el aluminio a una temperatura elevada específica para disolver los elementos de aleación en el metal base.

- Enfriamiento: Enfriar rápidamente el aluminio para bloquear estos elementos en un estado sobresaturado.

- Envejecimiento artificial: Recalentamiento del aluminio a una temperatura inferior durante un tiempo determinado. Esto precipita los elementos de aleación, aumentando significativamente la resistencia y dureza del material.

Propiedades clave del material 6063-T6

Comprender estas propiedades ayuda en los cálculos de ingeniería y la selección de materiales:

- Resistencia a la tracción (última): Suele rondar los 241 MPa (35.000 psi). Es la tensión máxima que puede soportar el material al estirarlo o tirar de él antes de romperse.

- Resistencia a la tracción (límite elástico): Alrededor de 214 MPa (31.000 psi). Esta es la tensión a la que el material empieza a deformarse plásticamente (de forma permanente). Diseñar por debajo del límite elástico es crucial para la integridad estructural.

- Dureza: A menudo se mide en la escala Brinell (alrededor de 73 HB). Se refiere a la resistencia a la indentación y al desgaste superficial.

- Módulo de elasticidad: Aproximadamente 68,9 GPa (10.000 ksi). Mide la rigidez del material o su resistencia a la deformación elástica bajo carga. Un factor clave en los cálculos de deflexión.

- Resistencia a la corrosión: El 6063 ofrece una buena resistencia natural a la corrosión, que se ve reforzada por el anodizado, el acabado superficial estándar para la mayoría de los perfiles de aluminio de ranura en T.

- Maquinabilidad: Generalmente se considera buena, ya que permite cortar, taladrar y roscar con facilidad para el montaje o la personalización.

Aunque el 6061-T6 es otra aleación de aluminio estructural común con una resistencia ligeramente superior, el 6063-T6 se prefiere a menudo para extrusiones debido a su mejor conformabilidad en formas de perfil complejas y a sus características superiores de acabado superficial.

Capacidad de carga e integridad estructural

¿Cuánto peso puede soportar un determinado perfil de aluminio de ranura en T? No hay una respuesta única. La capacidad de carga depende en gran medida de:

- Selección de perfil: Series más grandes y paredes más gruesas significan mayor capacidad.

- Longitud de la viga (envergadura): Los vanos sin soporte más largos reducen drásticamente la capacidad.

- Tipo de carga: Una carga puntual concentrada es más exigente que una carga uniformemente distribuida.

- Condiciones de apoyo: La forma en que se apoya la viga (fija en ambos extremos, en voladizo, etc.) influye significativamente en su resistencia y flexión.

Los fabricantes suelen incluir tablas o gráficos de carga en sus catálogos. Estas tablas indican las cargas admisibles (a menudo basadas en un límite máximo de deflexión, como L/200, que significa que la deflexión no superará 1/200 de la longitud de la viga) para perfiles específicos en condiciones definidas de carga y apoyo. Es fundamental consultar estas tablas para el perfil específico que vaya a utilizar. Recuerde que minimizar la desviación (flexión) es a menudo tan importante como evitar un fallo total, especialmente en aplicaciones de precisión como bases de máquinas o sistemas de movimiento lineal. Según los datos de proyectos recopilados a lo largo del tiempo en PTSMAKE, el uso correcto de los datos de carga del fabricante evita los problemas estructurales más comunes.

El amigo del ingeniero: Momento de inercia

Para situaciones de carga más complejas, vanos más largos o aplicaciones que exigen una gran rigidez, puede que no sea suficiente confiar únicamente en las tablas de carga básicas. Aquí es donde la comprensión de la Momento de inercia3 resulta esencial. En términos sencillos, el momento de inercia (a menudo denominado "I") es una propiedad geométrica de una sección transversal que mide su resistencia a la flexión. Cuanto mayor sea el momento de inercia, más rígida será la viga y menos se deformará bajo una carga determinada.

- Importancia: Es un valor crítico utilizado en las fórmulas estándar de cálculo de tensiones y deflexiones de vigas. Los ingenieros lo utilizan para predecir cómo se comportará una estructura bajo carga.

- Ix e Iy: Dado que los perfiles con ranura en T no suelen ser simétricos (especialmente los rectangulares), tienen diferentes momentos de inercia en función del eje de flexión (normalmente denominados Ix e Iy). Un perfil será mucho más rígido cuando la flexión se produzca alrededor del eje con mayor momento de inercia. Los fabricantes siempre facilitan los valores Ix e Iy de cada perfil en sus datos técnicos.

- Aplicación: Cuando se diseñan pórticos, especialmente los que tienen secciones no soportadas más largas o cargas significativas, es muy recomendable realizar cálculos básicos de vigas utilizando el momento de inercia para garantizar que la estructura cumple los requisitos de rigidez y se mantiene dentro de los límites de tensión seguros.

A continuación se muestra una comparación simplificada que ilustra cómo las propiedades varían en función del tamaño del perfil:

| Propiedad | Unidad | Perfil típico 20×20 | Perfil típico 40×40 (claro) | Perfil típico 40×40 (pesado) |

|---|---|---|---|---|

| Peso | kg/m | ~0.48 | ~1.35 | ~1.85 |

| Momento de inercia Ix | cm4 | ~0.68 | ~7.8 | ~11.5 |

| Momento de inercia Iy | cm4 | ~0.68 | ~7.8 | ~11.5 |

| Módulo de sección Zx | cm3 | ~0.68 | ~3.9 | ~5.7 |

| Módulo de sección Zy | cm3 | ~0.68 | ~3.9 | ~5.7 |

(Nota: Los valores son aproximados y varían ligeramente según el fabricante y el diseño específico del perfil. Consulte siempre los datos del fabricante).

Como puede ver, al duplicar la dimensión del perfil de 20 mm a 40 mm, el momento de inercia (rigidez) se multiplica por más de diez. Esto pone de manifiesto la importancia de elegir la serie de perfiles adecuada en función de los requisitos técnicos.

Si conoce estas especificaciones técnicas -dimensiones, propiedades de los materiales (como las del 6063-T6), límites de carga e importancia del momento de inercia- podrá seleccionar y diseñar con confianza estructuras de perfiles de aluminio de ranura en T seguras, eficaces y perfectamente adecuadas para el fin previsto.

Métodos de montaje y opciones de hardware de conexión

¿Alguna vez se ha preguntado cómo encajan esos elegantes y resistentes marcos de aluminio como por arte de magia, sin una sola soldadura? El secreto está en unos métodos de conexión inteligentes y una tornillería especializada. Veamos cómo construya con perfiles de aluminio con ranura en T.

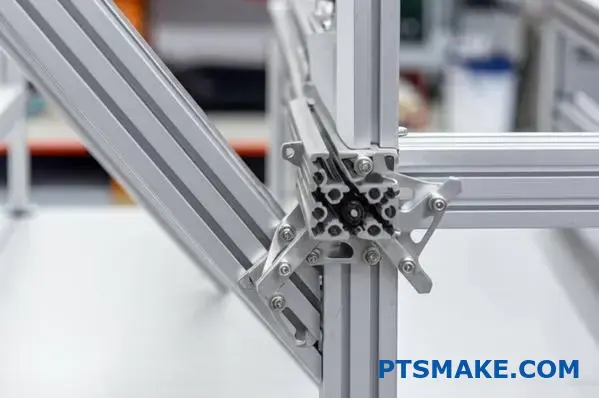

El montaje de estructuras de perfiles de aluminio con ranura en T se basa en diversas técnicas de conexión que utilizan tuercas en T, soportes, conectores y elementos de fijación. Estos métodos permiten obtener uniones fuertes y rígidas comparables a las de la soldadura, pero ofrecen las importantes ventajas de su fácil modificación y reconfiguración.

La belleza del sistema de ranura en T reside en su modularidad, que depende totalmente de cómo se conecten las piezas. A diferencia de las estructuras soldadas, que son permanentes y requieren conocimientos especializados, el montaje de las estructuras de perfiles de aluminio con ranura en T es más parecido al uso de un juego de construcción industrial. Es rápido, limpio y extraordinariamente versátil. En PTSMAKE, a menudo proporcionamos componentes mecanizados de alta precisión que se montan en estos bastidores, por lo que comprender el montaje es crucial para una integración perfecta.

La base: Tuercas en T y fijaciones

El corazón del sistema de conexión es la tuerca en T. Estas tuercas de forma especial están diseñadas para deslizarse en la ranura en T del perfil y luego girar 90 grados para bloquearse en su sitio bajo los hombros de la ranura.

Cómo funcionan las tuercas T

- Inserción: Dependiendo del tipo, la tuerca en T se desliza desde el extremo del perfil o se deja caer/rodar directamente en la cara de la ranura.

- Posicionamiento: Se desliza libremente por la ranura hasta alcanzar el punto de conexión deseado.

- Apriete: Se inserta un perno estándar (normalmente un tornillo de cabeza hueca) a través del componente que se va a fijar (como un soporte o el orificio de acceso a otro perfil) y se enrosca en la tuerca en T. Cuando el tornillo se aprieta, tira de la tuerca en T contra los hombros internos de la ranura, creando una conexión fuerte y basada en la fricción.

Variedades comunes de nueces T

- Tuercas en T estándar: Requieren deslizamiento desde un extremo de perfil abierto. Más económico pero menos conveniente si los extremos están bloqueados.

- Tuercas en T enrollables: Pueden insertarse en cualquier punto de la longitud de la ranura, y a menudo incorporan una bola con resorte o un tornillo de fijación para mantenerlos en su posición antes de apretarlos. Más cómodo para modificaciones o ampliaciones.

- Tuercas en T preajustadas: Similares a los roll-in, pero diseñados para mantenerse más firmes antes del apriete final.

La elección del tornillo depende del tamaño de la rosca de la tuerca en T (M4, M5, M6, M8 son comunes para perfiles métricos) y de la resistencia requerida. A veces se utilizan arandelas para distribuir la carga, sobre todo cuando se conectan materiales más blandos u orificios sobredimensionados.

Soportes esenciales para la resistencia y la alineación

Mientras que las tuercas en T proporcionan el punto de anclaje, las escuadras se utilizan a menudo para crear uniones fuertes y alineadas entre los perfiles, especialmente para las uniones en las esquinas.

Escuadras (cartelas)

Son los caballos de batalla para crear uniones a 90 grados. Suelen tener orificios alineados con las ranuras en T de los dos perfiles que se van a unir.

- Tipos: Están disponibles en varios tamaños y resistencias, desde soportes sencillos de fundición a presión para cargas ligeras hasta cartelas mecanizadas o extruidas de alta resistencia con nervios de refuerzo para una máxima rigidez.

- Función: Aumentan significativamente la rigidez y la resistencia de la junta angular, impidiendo el pandeo o la torsión. A menudo se incluyen lengüetas de alineación para garantizar que los perfiles queden perfectamente perpendiculares.

Placas de unión

Se utiliza para conectar perfiles de extremo a extremo o uno al lado del otro (en paralelo).

- Conectores finales: Placas que salvan la distancia entre dos perfiles contiguos, a menudo fijadas con tuercas en T en cada perfil.

- Placas rectas: Placas planas utilizadas para reforzar juntas o fijar perfiles paralelos entre sí.

Conectores especializados para mayor versatilidad

Más allá de los soportes básicos, una gama de conectores especializados ofrece distintas ventajas estéticas o funcionales.

Conectores internos (fijaciones ocultas)

Proporcionan un aspecto más limpio al ocultar los herrajes de conexión dentro de las ranuras del perfil.

- Sujetadores de anclaje: Pequeños anclajes expansibles colocados en el interior de la ranura, que se aprietan mediante un tornillo al que se accede a través de un orificio perforado en el perfil de acoplamiento. Buena estética, resistencia moderada.

- Conectores de pernos (fijaciones universales): Suelen requerir una cabeza de perno o una tuerca de barril de forma especial que encaja internamente en la ranura y se aprieta con un tornillo a través de un orificio de acceso. Suelen requerir mecanizado (un orificio de acceso) en un perfil. Pueden proporcionar conexiones muy fuertes.

- Insertos roscados: Algunos sistemas permiten roscar el orificio central del perfil y utilizar directamente un perno estándar, pero esto requiere un mecanizado final preciso.

Conectores cúbicos y articulaciones multieje

Para conectar tres o más perfiles que se cruzan en un mismo punto (por ejemplo, la esquina de un marco cúbico), existen conectores cúbicos especializados o soportes multieje. Simplifican las intersecciones complejas al tiempo que mantienen la resistencia.

Rigidez sin soldaduras

Una pregunta habitual es si estas uniones atornilladas pueden ser tan fuertes o rígidas como una unión soldada. Mientras que la soldadura crea una estructura monolítica, los sistemas de ranura en T consiguen la rigidez por otros medios:

- Elección de componentes: Es fundamental utilizar perfiles de tamaño adecuado (por ejemplo, serie 40 frente a serie 20) y conectores resistentes.

- Par de apriete adecuado: Es fundamental apretar los tornillos con el par de apriete recomendado por el fabricante. Esto crea la fuerza de apriete necesaria y precarga4 en la junta, maximizando la fricción y evitando el deslizamiento. Un apriete insuficiente debilita las juntas, mientras que un apriete excesivo puede dañar el perfil o la fijación.

- Selección de conectores: Las escuadras con fuelles proporcionan intrínsecamente más rigidez contra las fuerzas de torsión que las simples uniones con tuercas en T. Los conectores internos también pueden ofrecer una gran rigidez si se eligen e instalan correctamente.

- Arriostramiento: Para bastidores muy grandes o cargas elevadas, pueden añadirse diagonales (perfiles adicionales unidos con escuadras) para aumentar significativamente la rigidez global, de forma similar al funcionamiento de las cerchas.

La principal ventaja sigue siendo que estas estructuras rígidas pueden desmontarse, modificarse o reconfigurarse fácilmente. ¿Necesita mover un travesaño? Basta con aflojar los tornillos, deslizarlo y volver a apretarlos. Compárelo con cortar y volver a soldar un bastidor de acero. Para aplicaciones que requieran un montaje más permanente, se pueden aplicar compuestos de bloqueo de roscas a los pernos.

Elegir el método de conexión adecuado

El mejor método depende de los requisitos específicos de la junta:

| Método de conexión | Uso típico | Fuerza | Facilidad de montaje | Estética | Reconfigurabilidad | Coste relativo |

|---|---|---|---|---|---|---|

| Tuerca en T + perno (conexión directa) | Fijación de paneles, accesorios | Medio | Alta | Medio | Alta | Bajo |

| Tuerca en T + Escuadra | Juntas de bastidor de 90 grados | Alta | Alta | Media / Baja | Alta | Medio |

| Tuerca en T + Placa de unión | Conexiones de extremo a extremo | Alta | Alta | Medio | Alta | Medio |

| Sujetador de anclaje interno | Juntas de 90 grados de aspecto limpio | Medio | Medio | Alta | Medio | Media / Alta |

| Conector de perno interno | Juntas fuertes y de aspecto limpio | Alta | Medio (necesita orificio de acceso) | Alta | Medio | Media / Alta |

| Cubo Conector | Intersecciones multieje | Alta | Medio | Bajo | Alta | Alta |

(Nota: La resistencia y el coste son comparaciones relativas dentro del propio sistema de ranuras en T).

Si conoce los distintos métodos de ensamblaje y las opciones de herrajes para los sistemas de perfiles de aluminio de ranura en T, podrá diseñar y construir estructuras que no sólo sean resistentes y precisas, sino también adaptables a necesidades futuras, un principio fundamental que valoramos a la hora de ayudar a nuestros clientes a integrar nuestras piezas de precisión en PTSMAKE.

Comparación de tamaños estándar y configuraciones de perfil

Elegir el perfil de aluminio de ranura en T equivocado puede convertir su brillante diseño en un desastre tambaleante o en un gasto excesivo. Cómo navegar por el laberinto de tamaños y estilos para encontrar el que mejor se adapte a las necesidades y el presupuesto de su proyecto?

Los tamaños estándar de los perfiles de aluminio de ranura en T, como 15×15, 20×20, 30×30 y 40x40 mm, ofrecen distintas resistencias, mientras que las configuraciones, como las de ranura única, ranura múltiple o paredes de alta resistencia, influyen en la rigidez y las opciones de conexión. Adaptar el perfil a los requisitos de carga y aplicación es crucial para el éxito.

Seleccionar el perfil de aluminio de ranura en T adecuado es algo más que elegir un tamaño; se trata de comprender la interacción entre las dimensiones, el grosor de la pared y las exigencias específicas de su aplicación. A lo largo de mis más de 15 años en la fabricación de precisión, incluidos innumerables proyectos en PTSMAKE en los que nuestras piezas mecanizadas o moldeadas se integran en estas estructuras, he visto lo fundamental que es esta elección. Vamos a desglosar las opciones más comunes para ayudarle a tomar una decisión informada.

Tamaños de perfil estándar: La base

Los perfiles con ranura en T se suelen clasificar por su dimensión principal de sección transversal, a menudo en milímetros. Esta dimensión suele referirse a la anchura y la altura en el caso de los perfiles cuadrados.

Serie de 15 mm (por ejemplo, 15x15 mm)

- Características: El tamaño estándar más pequeño. Muy ligero y compacto.

- El más adecuado para: Aplicaciones extremadamente ligeras, montajes de sensores pequeños, cajas de sobremesa, construcción de maquetas, enmarcado de protecciones muy pequeñas donde el espacio es mínimo y las cargas insignificantes.

- Consideraciones: Capacidad de carga y rigidez limitadas. Menos opciones de conectores en comparación con las series más grandes. Utiliza fijaciones M3 o M4 más pequeñas y menos robustas.

Serie de 20 mm (por ejemplo, 20x20 mm)

- Características: Una elección popular para entramados ligeros. Ofrece un buen equilibrio entre tamaño, peso y resistencia moderada. Ampliamente disponible con muchas opciones de accesorios.

- El más adecuado para: Protecciones ligeras para máquinas, pequeños puestos de trabajo, bancos de pruebas, expositores, carcasas para componentes electrónicos, bastidores para impresoras 3D.

- Consideraciones: Adecuado para luces de hasta 1 metro aproximadamente con cargas ligeras. La deflexión puede ser notable en longitudes mayores sin soporte. Normalmente utiliza tornillos M4 o M5.

Serie de 30 mm (por ejemplo, 30x30 mm)

- Características: Aumenta significativamente la resistencia y la rigidez en comparación con la serie de 20 mm. Ofrece un buen compromiso entre la serie más ligera de 20 mm y la más pesada de 40 mm.

- El más adecuado para: Bastidores de máquinas, bancos de trabajo, protecciones resistentes, soportes de cintas transportadoras, puestos de trabajo ergonómicos, estructuras que requieren una capacidad de carga moderada.

- Consideraciones: Notablemente más pesado y voluminoso que los perfiles de 20 mm. Proporciona un mejor rendimiento en tramos más largos. Normalmente utiliza tornillería M6, lo que ofrece conexiones más fuertes.

Serie de 40 mm (por ejemplo, 40x40 mm, 40x80 mm)

- Características: El caballo de batalla para muchas aplicaciones industriales. Ofrece una gran resistencia, rigidez y capacidad de carga. Disponible en varias configuraciones, incluidas las opciones para cargas pesadas.

- El más adecuado para: Bases de máquinas robustas, armarios de seguridad para cargas pesadas, estructuras de automatización, carros de manipulación de materiales, soportes estructurales, sistemas de pórtico.

- Consideraciones: Significativamente más pesado y requiere herrajes de conexión más robustos. Ideal para aplicaciones en las que la rigidez y la capacidad de carga son las principales preocupaciones. Suele utilizar tornillería M8 para conseguir la máxima resistencia en las uniones. La experiencia de proyectos anteriores de clientes de PTSMAKE demuestra que la serie de 40 mm se elige con frecuencia para bastidores que soportan componentes mecanizados por CNC o equipos pesados de automatización.

También hay series más grandes (45 mm, 50 mm, 60 mm, etc.) para tareas estructurales extremadamente exigentes, pero las series 20, 30 y 40 cubren la gran mayoría de aplicaciones comunes.

Configuraciones de perfiles: Más allá del cuadrado básico

Dentro de cada serie de tamaños, encontrará variaciones en el diseño o la configuración del perfil:

Número de ranuras

- Ranura única: Perfiles con ranura en T en una sola cara. Menos comunes, se utilizan para aplicaciones específicas de bordes o acabados.

- Dos ranuras (adyacentes): Ranuras en dos caras adyacentes (en forma de L). Útiles para esquinas o necesidades de montaje específicas.

- Dos ranuras (opuestas): Ranuras en dos caras opuestas.

- Tres ranuras: Ranuras en tres caras.

- Cuatro ranuras: La configuración más habitual para perfiles cuadrados (por ejemplo, 20×20, 40×40), que ofrecen la máxima flexibilidad de conexión en todas las caras. Los perfiles rectangulares (por ejemplo, 40×80) pueden tener ranuras en las cuatro caras o solo en las caras más anchas/estrechas, según el diseño.

Espesor de pared (ligero frente a resistente)

- Estándar/Light: Paredes más finas para ahorrar peso y costes. Adecuado para aplicaciones en las que la capacidad de carga máxima no es el factor principal.

- Heavy-Duty: Incorpora paredes más gruesas y, en ocasiones, cinchas internas. Esto aumenta significativamente el peso, la fuerza, la rigidez (resistencia a la flexión y torsión) y la capacidad de carga global del perfil. Estas características son cruciales para bases de máquinas, grandes luces o aplicaciones sometidas a vibraciones o cargas dinámicas. La selección de un perfil de alta resistencia puede evitar a menudo problemas relacionados con la estructura. pandeo5 bajo cargas de compresión.

Caras lisas frente a ranuradas

- Totalmente ranurado: Las ranuras en T de todas las caras disponibles proporcionan los máximos puntos de conexión.

- Parcialmente liso: Algunos perfiles tienen una o más caras intencionadamente lisas (sin ranura en T). Esto puede deberse a razones estéticas, a la facilidad de limpieza (menos hendiduras) o a requisitos de montaje específicos en los que se prefiere una superficie plana.

Elegir bien: Carga, aplicación y coste

Seleccionar el perfil de aluminio de ranura en T óptimo implica equilibrar varios factores:

- Requisitos de carga: Esto es primordial. Calcule las cargas estáticas y dinámicas máximas que soportará la estructura. Consulte las tablas de carga del fabricante para los perfiles específicos que esté considerando, prestando atención a las longitudes de los vanos y a los tipos de carga (puntual frente a distribuida). Aplique siempre un factor de seguridad. Para aplicaciones críticas, se recomienda realizar cálculos básicos de vigas o análisis de elementos finitos (AEF).

- Necesidades de rigidez: ¿Cuánta desviación (flexión) es aceptable? Las bases de las máquinas y las fijaciones de precisión requieren una gran rigidez (deflexión mínima), y a menudo exigen series más grandes o perfiles de gran resistencia. Las protecciones sencillas pueden tolerar más flexión.

- Entorno de aplicación: ¿Estará en una sala limpia (sería mejor utilizar perfiles lisos)? ¿Estará expuesto a vibraciones (se recomiendan los de alta resistencia)? ¿Problemas de espacio (series más pequeñas)?

- Necesidades de conexión: ¿Cuántos puntos de conexión se necesitan? ¿Necesita ranuras en todas las caras? ¿Utilizará fijaciones internas o externas?

- Presupuesto: Las series más grandes y los perfiles más resistentes son más caros y pesados (lo que aumenta los gastos de envío). Equilibre las necesidades de rendimiento con la rentabilidad. A veces, un diseño inteligente con un perfil de serie menor (por ejemplo, añadiendo refuerzos) puede lograr la resistencia necesaria de forma más económica que simplemente saltando a un tamaño mayor.

- Estética: ¿Importa el aspecto final? Las caras lisas o los conectores ocultos pueden ser preferibles para los equipos o expositores de cara al cliente.

He aquí una guía simplificada de selección:

| Factor | Recomendación | Ejemplo |

|---|---|---|

| Carga muy ligera | Serie de 15 mm o 20 mm, pared estándar | Soporte para sensor pequeño, marco de visualización |

| Carga moderada | Serie de 30 mm, pared estándar o luz de 40 mm | Banco de trabajo, protección de máquina mediana |

| Carga pesada/Extensión larga | Serie de 40 mm (estándar o de alta resistencia), serie potencialmente mayor (45 mm+) | Base de la máquina, bastidor de la célula de automatización |

| Alta rigidez necesaria | Perfil resistente, serie más grande (p. ej., 40 mm o más), considere el refuerzo | Dispositivo de medición de precisión |

| Sensible a los costes | La serie más pequeña que satisface las necesidades de carga/rigidez, Pared estándar | Cerramiento simple, bastidor no crítico |

| Máxima flexibilidad | Perfil con ranuras en las cuatro caras | Creación de prototipos, estación de trabajo adaptable |

| Medio ambiente limpio | Perfiles con caras lisas siempre que sea posible, minimizar las hendiduras | Bastidor del equipo de laboratorio |

En la práctica, muchos proyectos utilizan una mezcla de tamaños y tipos de perfiles. Por ejemplo, un bastidor de máquina puede utilizar perfiles de 40×80 de alta resistencia para los soportes de la base principal y perfiles más ligeros de 40×40 o incluso 30×30 para los componentes secundarios de refuerzo o protección. Conocer los puntos fuertes y las limitaciones de cada tamaño y configuración estándar le permitirá diseñar y construir estructuras de perfiles de aluminio de ranura en T funcionales y eficientes. En PTSMAKE, ayudar a los clientes a combinar los componentes estructurales adecuados con las piezas de precisión que fabricamos garantiza el éxito del montaje final.

Soluciones personalizadas y compatibilidad entre marcas

Las piezas de perfil de aluminio de ranura en T estándar le llevarán lejos, pero ¿qué ocurre si su proyecto necesita una longitud específica, un aspecto único o debe integrar piezas de distintos proveedores? Navegar por las opciones personalizadas y la compatibilidad de marcas puede resultar complicado, pero es la clave para desbloquear soluciones realmente optimizadas.

Los sistemas de perfiles de aluminio de ranura en T ofrecen una amplia personalización, desde cortes precisos y acabados únicos hasta mecanizado especializado. Aunque muchos perfiles métricos comparten similitudes, conocer la compatibilidad de las marcas y los posibles problemas de intercambiabilidad es crucial para el éxito de la adquisición y el montaje.

Aunque la modularidad de los sistemas de perfiles de aluminio de ranura en T es un gran atractivo, no siempre es suficiente confiar únicamente en los componentes estándar. A veces, los tamaños estándar, los acabados o incluso los propios perfiles deben ajustarse para satisfacer requisitos de diseño específicos. Además, en el mundo real de las adquisiciones, es posible que se encuentre con situaciones en las que utilizar componentes de distintos fabricantes le parezca necesario o rentable. Exploremos el panorama de la personalización y el tema fundamental de la compatibilidad entre marcas.

Perfiles adaptados a sus necesidades exactas

Conseguir el ajuste perfecto a menudo va más allá de la simple selección de la serie de perfiles adecuada. Los servicios de personalización le permiten adaptar las extrusiones estándar con precisión a su aplicación.

Servicios de corte de precisión

La personalización más básica es el corte de perfiles a longitudes específicas. Aunque puede cortar los perfiles usted mismo, los proveedores especializados ofrecen servicios de corte de precisión que garantizan unos extremos limpios y cuadrados, vitales para unas uniones fuertes y precisas. Además de simples cortes rectos, muchos también ofrecen:

- Cortes a inglete: Cortar los perfiles en ángulo (normalmente a 45 grados) permite crear juntas de marco en ángulo sin necesidad de soportes especializados, lo que a veces ofrece un aspecto más limpio o encaja en espacios reducidos.

- Control de tolerancia: El corte profesional garantiza que las longitudes se ajusten a tolerancias estrictas (por ejemplo, +/- 0,5 mm o mejor), lo que es fundamental para ensamblajes complejos en los que los errores acumulados pueden provocar desalineaciones. En PTSMAKE apreciamos la precisión: las piezas mecanizadas que suministramos a menudo deben alinearse perfectamente con los elementos del bastidor, por lo que es esencial que las longitudes de los perfiles sean exactas.

Más allá de la plata y el negro: Acabados especiales

Los acabados estándar anodizado transparente (plata) y negro se adaptan a la mayoría de las necesidades industriales. Sin embargo, las aplicaciones específicas pueden exigir una estética diferente o propiedades mejoradas:

- Anodizado de color: Se pueden conseguir varios colores (azul, rojo, dorado, etc.) mediante anodizado para marcar, codificar la seguridad (por ejemplo, identificar líneas o funciones específicas) o por pura estética.

- Recubrimiento en polvo: La aplicación de un acabado con recubrimiento en polvo ofrece una amplia gama de colores y texturas. Proporciona un revestimiento duradero, a menudo más grueso que el anodizado estándar, lo que puede ser beneficioso para la resistencia a los arañazos o desafíos ambientales específicos. Es un requisito habitual para equipos de cara al consumidor o elementos arquitectónicos fabricados con perfiles de aluminio de ranura en T.

- Tratamientos especiales: Dependiendo del entorno, pueden ser necesarios tratamientos como revestimientos resistentes a productos químicos o tratamientos previos específicos antes del acabado.

Mecanizado funcional

A veces, el propio perfil necesita modificaciones que van más allá del simple corte:

- Taladrado y roscado: La creación de orificios roscados directamente en el extremo del perfil (a menudo en el núcleo central) o en sus caras permite realizar uniones atornilladas directas sin tuercas en T, útiles para montar placas o componentes específicos.

- Orificios de acceso: Muchos conectores internos u ocultos requieren taladrar orificios de acceso en el perfil de acoplamiento para apretar el tornillo. La clave es un mecanizado preciso.

- Fresado: Se pueden realizar modificaciones más complejas, como fresar ranuras, cavidades o contornos específicos para integrar hardware exclusivo, sensores u otros elementos personalizados directamente en la estructura del perfil.

Navegar por el laberinto de la compatibilidad

Se plantea una pregunta frecuente: ¿Puedo mezclar componentes de perfiles de aluminio de diferentes fabricantes? La respuesta es compleja: a veces sí, pero con importantes salvedades.

Sistemas métricos frente a sistemas fraccionarios

En primer lugar, los perfiles métricos (basados en dimensiones milimétricas, como las series de 20 mm y 40 mm) y los perfiles fraccionales (basados en dimensiones en pulgadas, comunes en Norteamérica) son fundamentalmente incompatibles. Sus dimensiones, tamaños de ranura y normas de fijación son totalmente diferentes. Intentar mezclar estos tipos de sistemas provocará frustraciones y montajes mal ajustados. Limítese a un solo sistema en todo el proyecto.

Dentro de los sistemas métricos: ¿Son todos iguales?

Aquí es donde la cosa se vuelve sutil. Muchos fabricantes producen perfiles métricos basados en dimensiones nominales similares (por ejemplo, 40x40 mm con una ranura de 8 mm). Superficialmente, parecen intercambiables. Sin embargo, pueden existir ligeras variaciones en:

- Tolerancia de anchura de ranura: ¿La ranura de 8 mm es exactamente de 8,0 mm o de 8,1 mm? Esto afecta al ajuste de las tuercas en T.

- Profundidad de la ranura y forma del labio: La geometría interna de la ranura, incluida la profundidad y la forma de los "labios" que retienen la tuerca en T, puede diferir ligeramente. Esto es fundamental para el encaje del conector. Precisión metrología6 para confirmar estas sutiles diferencias si se considera la mezcla.

- Tolerancias generales del perfil: Aunque existen normas de extrusión, pueden producirse pequeñas variaciones en las dimensiones generales del perfil o en la rectitud entre fabricantes.

El enigma del conector

Los accesorios, especialmente las tuercas en T y los conectores especializados (como los conectores de pernos internos), suelen estar diseñados específicamente para la geometría de la ranura del perfil del fabricante. El uso de las tuercas en T de la marca A en el perfil de la marca B puede dar como resultado:

- Corte holgado: Las tuercas en T pueden tambalearse o no asentarse firmemente, provocando uniones débiles o movimientos bajo carga.

- Ajuste apretado/No ajuste: Los conectores pueden ser difíciles o imposibles de insertar o apretar correctamente.

- Fuerza de sujeción reducida: La acción de sujeción podría verse comprometida si la tuerca en T no encaja correctamente en los hombros de la ranura.

Aunque las escuadras sencillas pueden parecer más tolerantes, la distancia entre sus orificios está diseñada para líneas centrales de perfil y posiciones de ranura específicas. Incluso pequeñas discrepancias pueden dificultar el montaje o introducir tensiones.

Adquisiciones inteligentes: Garantizar la intercambiabilidad

Dados los posibles escollos, ¿cómo deben enfocar la compatibilidad los gestores de compras y los ingenieros?

Riesgos y beneficios de mezclar marcas

La principal razón para mezclar marcas suele ser el ahorro de costes o la disponibilidad. Un proveedor puede tener mejores precios en perfiles, mientras que otro dispone de conectores específicos. La recompensa potencial es un menor coste inicial. Los riesgos, sin embargo, incluyen:

- Aumento del tiempo de montaje debido a problemas de ajuste.

- Integridad estructural o rendimiento comprometidos.

- Dificultad para solucionar problemas.

- Necesidad de adaptación o calce a medida.

- Aspecto incoherente.

La especificación es clave

Si es inevitable mezclar marcas, es crucial especificarlas meticulosamente.

- Obtener dibujos técnicos detallados y especificaciones de tolerancia para los perfiles. y conectores de todos los proveedores potenciales.

- Compare las dimensiones críticas, especialmente la anchura y profundidad de las ranuras y las tolerancias del perfil general.

- Considere la posibilidad de pedir muestras para realizar pruebas de ajuste antes de comprometerse a comprar grandes cantidades. Asegúrese de que las tuercas en T asientan correctamente y de que los conectores se alinean como se espera.

Colaboración con proveedores

Hable abiertamente de sus necesidades con los proveedores. Un proveedor bien informado puede a menudo aconsejar sobre problemas de compatibilidad conocidos o sugerir alternativas. Cuando los clientes se dirigen a PTSMAKE necesitando componentes de precisión que se integren en un marco de perfil de aluminio de ranura en T, comprender el sistema de perfil específico que están utilizando nos ayuda a garantizar que nuestras piezas se integren correctamente. A veces podemos anticipar posibles problemas de integración en función del sistema de perfil elegido.

He aquí un rápido resumen de las consideraciones de compatibilidad:

| Aspecto | Consideraciones clave | Recomendación |

|---|---|---|

| Tipo de sistema | Métrico vs. Fraccional | NUNCA mezcle componentes métricos y fraccionarios. |

| Serie métrica | El tamaño nominal (por ejemplo, 40 mm) suele ser coherente | Generalmente seguro de mezclar perfiles de la misma serie. |

| Dimensiones de la ranura | La anchura, la profundidad y la forma del labio pueden variar sutilmente | Alto riesgo: Verificar las dimensiones antes de mezclar. |

| Tuercas en T | Diseñado para una geometría de ranura específica | Alto riesgo: Prueba de ajuste; lo ideal es utilizar la marca correspondiente. |

| Conectores/soportes | Espaciado y diseño de orificios específicos para la geometría del perfil | Riesgo medio/alto: Pruebe el ajuste; compruebe la alineación. |

| Fijaciones (pernos) | Tamaño de rosca (M6, M8, etc.) normalmente estándar | Generalmente intercambiables si la rosca coincide con la tuerca en T. |

Aunque los sistemas de perfiles de aluminio de ranura en T estándar ofrecen una enorme flexibilidad, la personalización permite encontrar soluciones a medida. Y aunque mezclar marcas pueda parecer tentador, hay que hacerlo con precaución y verificando a fondo. A menudo, seguir con un único proveedor de confianza tanto para los perfiles como para los conectores garantiza el montaje más sencillo y los resultados más fiables, incluso si es necesario aprovechar sus servicios de personalización para las necesidades específicas del proyecto.

Rentabilidad frente a los métodos de fabricación tradicionales

¿Tiene dificultades para controlar el presupuesto y los plazos de sus proyectos cuando construye marcos o estructuras a medida? Los métodos tradicionales suelen conllevar costes ocultos y retrasos. Exploremos una alternativa moderna que podría cambiar drásticamente su enfoque y su cuenta de resultados.

Cuando se comparan los sistemas de perfiles de aluminio de ranura en T con los tradicionales de acero soldado, la verdadera rentabilidad no sólo se obtiene de los precios iniciales de los materiales, sino también de una mano de obra reducida, una flexibilidad de modificación sin precedentes y un valor superior a largo plazo, lo que ofrece un retorno de la inversión convincente para los fabricantes.

Cuando los responsables de la toma de decisiones se plantean la fabricación de estructuras, la conversación suele empezar -y a veces desgraciadamente termina- con el coste inicial de los materiales. Comparar una pila de vigas de acero con un palé de perfiles de aluminio con ranura en T puede sugerir que el acero es inicialmente más barato. Sin embargo, esto no tiene nada que ver. En mi experiencia trabajando en diversos proyectos de fabricación en PTSMAKE, centrarse únicamente en el coste de la materia prima es un error común que pasa por alto ahorros sustanciales en otras partes del ciclo de vida del proyecto.

Costes iniciales: Más allá del precio del material

Seamos francos: por kilogramo, la extrusión de aluminio suele costar más que el acero bruto. Sin embargo, esto es solo una pieza del rompecabezas.

Consideraciones materiales

Aunque el acero pueda parecer más barato, recuerde que los perfiles de aluminio son mucho más ligeros (aproximadamente un tercio de la densidad del acero). A menudo se necesita menos peso de aluminio para lograr la integridad estructural requerida para muchas aplicaciones, especialmente si se tienen en cuenta las formas optimizadas de las extrusiones. Además, las piezas de perfil de aluminio de ranura en T suelen venir con un acabado anodizado duradero y resistente a la corrosión incluido. El acero, en cambio, requiere una preparación de la superficie (limpieza, lijado) y revestimientos protectores (pintura, galvanizado) para evitar la oxidación, lo que añade costes de material y mano de obra que no se aprecian inmediatamente en el precio del acero bruto.

Equipamiento y configuración

La fabricación tradicional de acero exige una importante inversión en equipos y espacio: soldadores, amoladoras, sierras de corte adecuadas para el acero, cabinas de pintura y, potencialmente, plantillas especializadas. Y lo que es más importante, requiere mano de obra cualificada: los soldadores cualificados no son baratos y su disponibilidad puede afectar a los plazos del proyecto.

Esto contrasta con el montaje de perfiles de aluminio de ranura en T. Las herramientas necesarias son herramientas manuales básicas: llaves inglesas, llaves Allen, una sierra para cortar perfiles (si no se han pedido precortados) y una cinta métrica. No se necesita extracción de humos de soldadura, estaciones de amolado extensas ni instalaciones de pintura. El conjunto de habilidades necesarias para el montaje es mucho menor y más fácil de formar, lo que reduce la dependencia de oficios especializados.

Ahorro de mano de obra: El cambio de juego

Aquí es donde realmente brillan los sistemas de perfiles de aluminio de ranura en T. El ahorro de tiempo, y por tanto de mano de obra, durante el montaje es considerable en comparación con la soldadura de acero.

Velocidad de montaje

Construir con ranuras en T es fundamentalmente más rápido. No hay necesidad de complejas plantillas para sujetar las piezas mientras se sueldan, no hay que esperar a que se enfríen las soldaduras, no hay que dedicar tiempo a alisar las soldaduras y no hay proceso de pintura. Los componentes simplemente se atornillan. Los resultados de varios proyectos y las observaciones del sector sugieren sistemáticamente que el montaje con perfilería de aluminio con ranura en T puede reducir el tiempo de trabajo en un 30-50%, a veces incluso más, en comparación con la construcción de una estructura de acero soldada equivalente. Este tiempo de construcción más rápido se traduce directamente en menores costes de mano de obra y una finalización más rápida del proyecto.

Reducción del trabajo de repaso

La soldadura puede provocar distorsiones térmicas que obliguen a enderezar o ajustar las piezas después de la fabricación. Las conexiones de ranura en T atornilladas eliminan este riesgo, garantizando una mayor precisión dimensional desde el principio y reduciendo el tiempo dedicado a la repetición de trabajos o a la resolución de problemas de alineación.

Flexibilidad de modificación: Adaptación al cambio

Las necesidades de fabricación evolucionan. Los procesos cambian, los equipos se modernizan y los diseños se reconfiguran. Aquí es donde la rigidez de las estructuras soldadas se convierte en un gran inconveniente.

Facilidad de modificación

¿Necesita mover una viga de soporte, añadir un soporte de sensor o ajustar la altura de una superficie de trabajo en un bastidor de perfil de aluminio con ranura en T? Por lo general, basta con aflojar algunos tornillos, recolocar los componentes y volver a apretarlos. Las modificaciones que podrían llevar horas o días con una estructura soldada (lo que implica cortar, volver a soldar, esmerilar, volver a pintar) a menudo pueden hacerse en minutos con las ranuras en T.

Reutilización

Cuando un armazón de acero soldado llega al final de su función específica, a menudo se destina al montón de chatarra. Sin embargo, los perfiles de aluminio con ranura en T pueden desmontarse fácilmente. Los perfiles y los conectores conservan su valor y pueden reutilizarse para estructuras completamente nuevas. Esta reutilización inherente reduce significativamente los residuos y la necesidad de comprar nuevos materiales para futuros proyectos, contribuyendo positivamente a los esfuerzos de sostenibilidad. Este es un factor que muchos responsables de compras con los que trabajamos en PTSMAKE consideran cada vez más valioso.

Valor a largo plazo y rentabilidad

Considerar el ciclo de vida completo de una estructura revela la convincente propuesta de valor a largo plazo de los sistemas de perfiles de aluminio de ranura en T. En lugar de limitarse al coste inicial, los responsables de la toma de decisiones deberían centrarse en el Coste total de propiedad (TCO)7.

Mantenimiento reducido

El aluminio anodizado no se oxida. Las estructuras de acero, aunque estén pintadas, suelen requerir inspecciones periódicas y retoques para controlar la corrosión, especialmente en entornos industriales exigentes. Este mantenimiento continuo aumenta el coste a largo plazo del acero.

Adaptabilidad = menores costes futuros

El coste de modificar o sustituir una estructura soldada cuando cambian las necesidades puede ser considerable. La flexibilidad de las ranuras en T hace que las adaptaciones futuras sean mucho menos costosas y perturbadoras. Esta adaptabilidad se traduce directamente en un ahorro a lo largo de la vida útil de la estructura.

Calcular el rendimiento de la inversión (ROI)

Para los responsables de la toma de decisiones, es fundamental presentar un análisis claro del rendimiento de la inversión. Aunque el desembolso inicial en materiales para perfiles de aluminio de ranura en t puede ser ligeramente superior en algunos casos, el cálculo debe incluir:

- Menores costes iniciales de mano de obra (montaje más rápido, menos habilidad necesaria).

- Se han eliminado los costes de equipos de soldadura, consumibles y mano de obra especializada.

- Eliminación de los costes de rectificado, pintura y acabado.

- Reducción significativa de los costes de futuras modificaciones o reconfiguraciones.

- Valor recuperado gracias a la reutilización de componentes.

- Costes de mantenimiento reducidos (sin óxido).

Cuando se tienen en cuenta todos estos factores, la rentabilidad de la inversión al elegir sistemas de perfiles de aluminio de ranura en T en lugar de acero soldado suele ser abrumadoramente positiva, especialmente para aplicaciones que requieren personalización, precisión o posibles cambios futuros.

He aquí un resumen comparativo:

| Característica | Perfil de aluminio con ranura en T | Estructura de acero soldado |

|---|---|---|

| Coste inicial del material | Moderado a alto (por kg), acabado incluido a menudo | Bajo a moderado (por kg), Acabado extra |

| Coste laboral inicial | Bajo (montaje rápido, habilidades básicas) | Alta (montaje lento, soldadura, amolado, pintura) |

| Equipo necesario | Herramientas manuales básicas, sierra | Soldadoras, amoladoras, equipos de pintura, plantillas especializadas |

| Coste de modificación | Muy bajo (Aflojar pernos, recolocar) | Muy alto (cortar, soldar, esmerilar, repintar) |

| Mantenimiento | Mínimo (resistente a la corrosión) | Moderado (prevención del óxido, retoques de pintura) |

| Reutilización | Alta (Fácilmente desmontable y reutilizable) | Baja (dificultad para reutilizar componentes) |

| Valor a largo plazo (TCO) | Excelente (ahorro en mano de obra, modificaciones, reutilización) | Aceptable (modificación elevada y costes de mantenimiento potenciales) |

Si bien es cierto que el acero soldado tiene su lugar para estructuras estáticas muy resistentes, en las que el coste por kilogramo es el factor dominante absoluto y las modificaciones son poco probables, los sistemas de perfiles de aluminio con ranura en T ofrecen una solución mucho más rentable, flexible y, en última instancia, valiosa para una amplia gama de aplicaciones industriales de enmarcado, protección, estaciones de trabajo y automatización. Para realizar la inversión más inteligente, es esencial tener en cuenta la situación global.

Consejos de diseño y herramientas de software para la planificación de proyectos

¿Está listo para transformar su concepto de perfil de aluminio de ranura en T en una sólida realidad? Una buena planificación y las herramientas adecuadas son esenciales. Saltarse esta fase puede dar lugar a costosas modificaciones o a estructuras que no cumplan los requisitos. Exploremos cómo diseñar eficazmente desde el principio.

Maximice sus proyectos de perfiles de aluminio de ranura en T con consejos de diseño inteligentes centrados en la resistencia, la accesibilidad y la futura ampliación. Utilice software CAD y configuradores especializados para agilizar la planificación, garantizar la integridad estructural y visualizar el montaje final antes de cortar una sola pieza.

Diseñar con sistemas de perfiles de aluminio de ranura en T ofrece una flexibilidad increíble, pero los grandes resultados dependen de una planificación meditada. No se trata sólo de conectar vigas; se trata de crear una estructura que sea fuerte, funcional, fácil de trabajar y adaptable para el futuro. Basándonos en nuestra experiencia en la integración de componentes de precisión de PTSMAKE en estructuras de clientes, la clave está en un minucioso diseño previo.

Principios básicos de diseño

Antes de sumergirse en un software específico, es fundamental que su proyecto se base en unos principios de diseño sólidos. Estos se aplican independientemente de las herramientas que utilices.

Comprender las trayectorias y fuerzas de carga

Piense en cómo se desplazarán las fuerzas a través de su estructura. ¿Dónde se aplican las cargas principales? ¿Son estáticas (peso constante) o dinámicas (piezas móviles, vibraciones)? Comprender estas fuerzas ayuda a determinar dónde se necesitan perfiles más resistentes, conexiones reforzadas o arriostramientos. No tener en cuenta las trayectorias de las cargas es una de las causas habituales de que las estructuras no estén bien diseñadas.

Priorizar la estabilidad y la rigidez

La resistencia no consiste sólo en no romperse, sino también en resistir la flexión (desviación) y la torsión (torsión). Para aplicaciones como bases de máquinas o dispositivos de medición, la rigidez es primordial. Téngalo en cuenta:

- Selección de perfil: Utilice series mayores (por ejemplo, 40 mm frente a 20 mm) o perfiles de alta resistencia para elementos portantes críticos o vanos largos.

- Arriostramiento: La adición de tirantes diagonales aumenta drásticamente la rigidez frente a las fuerzas de trasiego.

- Elección de conexión: Las escuadras de refuerzo proporcionan mucha más rigidez que las simples uniones directas.

Diseño para montaje

Piense en la persona que tiene que construir su diseño. ¿Se puede acceder fácilmente a los conectores con herramientas estándar? ¿Se puede acceder a las tuercas en T o habrá que precargarlas? Un diseño que facilite el montaje ahorra mucho tiempo y frustraciones durante la fase de construcción.

Aprovechar las herramientas informáticas

Los programas informáticos modernos simplifican considerablemente el proceso de diseño y planificación de proyectos de perfiles de aluminio de ranura en T.

Software CAD estándar (SolidWorks, AutoCAD, Fusion 360, etc.)

La mayoría de los ingenieros y diseñadores ya utilizan paquetes CAD estándar. Estas herramientas son excelentes para:

- Modelado 3D: Creación de modelos detallados de su bastidor, lo que le permite visualizar la estructura final, comprobar las holguras e integrar otros componentes (como las piezas mecanizadas CNC que podríamos suministrarle desde PTSMAKE).

- Modelado paramétrico8: Definición de relaciones entre componentes. Si cambia la longitud de un perfil, las piezas conectadas pueden ajustarse automáticamente, lo que ahorra mucho tiempo de rediseño.

- Análisis básico de tensiones (FEA): Muchos paquetes CAD incluyen herramientas básicas de análisis de elementos finitos. Estas herramientas pueden simular cargas y mostrar posibles puntos de tensión o zonas de gran desviación, lo que ayuda a optimizar la resistencia del diseño antes de construirlo.

- Lista de materiales (BOM): Generación automática de una lista de perfiles (con longitudes de corte) y conectores necesarios.

Configuradores especializados de ranuras en T

Muchos fabricantes de perfiles de aluminio de ranura en T ofrecen configuradores gratuitos en línea o descargables específicos para sus sistemas. Estas herramientas ofrecen ventajas:

- Bibliotecas precargadas: Contienen todo el catálogo de perfiles, conectores y accesorios del fabricante, lo que garantiza la compatibilidad.

- Montaje guiado: A menudo proporcionan opciones de conexión inteligentes, sugiriendo soportes o fijaciones adecuados para uniones específicas.

- Generación automática de listas de materiales: Cree listas de piezas precisas específicas para los números de pieza de ese fabricante, lo que simplifica el aprovisionamiento.

- Facilidad de uso: Suelen tener una curva de aprendizaje más suave que los paquetes CAD completos para los usuarios centrados únicamente en el diseño de bastidores.

Comparación de software

| Característica | Software CAD estándar | Configurador de ranuras en T |

|---|---|---|

| Flexibilidad | Muy alto (Modelo cualquier cosa) | Alto (dentro de los límites del sistema) |

| Curva de aprendizaje | Moderado a alto | Bajo a moderado |

| Biblioteca de componentes | Creación / descarga manual | Integrado (específico del fabricante) |

| Herramientas de análisis | AEF básico a avanzado | A menudo limitado / básico |

| Generación de listas de materiales | Sí (requiere configuración) | Sí (automatizado, específico) |

| Coste | Tasa de licencia (a menudo elevada) | Normalmente gratis |

| Compatibilidad | Universal | Específico del fabricante |

Nota: La disponibilidad de las funciones varía según el paquete de software.

Consejos de optimización

Diseñar no es sólo hacer que funcione; es hacer que funcione bien.

Optimización de la fuerza

- Utiliza triángulos: Incorpore refuerzos diagonales para crear triángulos dentro de las secciones del bastidor. Es la forma más eficaz de aumentar la rigidez frente a las estanterías.

- Orientar correctamente los perfiles: Los perfiles rectangulares (como 40×80) son mucho más rígidos cuando se cargan contra su lado más alto. Oriéntelos para maximizar su momento de inercia contra la dirección primaria de la carga.

- Colocación del conector: Asegúrese de que los conectores están colocados eficazmente. Para cargas en voladizo, coloque los soportes lo más cerca posible de la carga. Utilice conectores múltiples para las uniones sometidas a grandes esfuerzos.

Diseñar para la accesibilidad

Considerar el mantenimiento o los ajustes futuros.

- Acceso a los componentes: Asegúrese de que se puede acceder a los componentes clave montados en el bastidor para inspeccionarlos, ajustarlos o sustituirlos sin necesidad de desmontarlos.

- Cableado y fontanería: Planifique vías para cables y líneas neumáticas. Utilice ranuras de perfil con tiras de cubierta para una instalación limpia y protegida. Evite bloquear las vías de acceso con un cableado mal planificado.

Planificación de futuras ampliaciones

La modularidad de los sistemas de perfiles de aluminio t slot brilla aquí.

- Normalizar: En la medida de lo posible, limítese a una serie de perfiles y métodos de conexión comunes dentro de un mismo proyecto. De este modo, las futuras ampliaciones serán más sencillas.

- Deja espacio: Si es probable que se produzca una ampliación en el futuro, considere la posibilidad de dejar espacio físico o puntos de conexión accesibles (ranuras en T no utilizadas) en el diseño inicial.

- Secciones modulares: Diseñe la estructura en módulos lógicos que puedan añadirse o reproducirse posteriormente.

Combinando unos sólidos principios de diseño con la potencia del software CAD o los configuradores, y teniendo en cuenta la resistencia, la accesibilidad y las necesidades futuras, puede crear estructuras de perfiles de aluminio de ranura en T que sean eficientes, robustas y adaptables. Esta cuidadosa planificación garantiza una integración perfecta con otros componentes, como las piezas de alta precisión fabricadas en PTSMAKE, lo que se traduce en el éxito de los proyectos.

Obtenga más información sobre el proceso de extrusión de metales y sus posibilidades para crear formas complejas. ↩

Descubra por qué las emisiones de materiales son importantes en entornos de fabricación sensibles. ↩

Comprender cómo esta propiedad influye en la rigidez estructural y evita la flexión bajo carga. ↩

Aprenda cómo una tensión adecuada de los pernos garantiza una conexión fuerte y duradera. ↩

Conozca el pandeo, un modo de fallo en el que las estructuras se doblan repentinamente bajo compresión. ↩

Explore la metrología para comprender cómo las mediciones precisas garantizan la compatibilidad de los componentes. ↩

Explore el Coste Total de Propiedad (CTP) para comprender el impacto financiero total de un activo más allá de su precio de compra. ↩

Descubra cómo el modelado paramétrico permite que los diseños se adapten automáticamente a los cambios. ↩