Encontrar el recubrimiento superficial adecuado para piezas de precisión puede ser una pesadilla. Usted especifica un recubrimiento, recibe las piezas y descubre que el espesor es desigual, la adhesión es deficiente o se ha acumulado recubrimiento, lo que altera sus tolerancias. La galvanoplastia tradicional suele fallar cuando se necesita una cobertura uniforme en geometrías complejas.

El niquelado químico (ENP) es un proceso químico autocatalítico que deposita una capa uniforme de aleación de níquel y fósforo sin corriente eléctrica, lo que proporciona un espesor uniforme y una resistencia superior a la corrosión en piezas con geometrías complejas.

He trabajado con ingenieros que se pasaron a ENP tras sufrir fallos en los recubrimientos que les costaron miles de dólares en reelaboraciones. Esta guía abarca todo, desde el análisis de costes hasta la compatibilidad de los materiales, y le ayudará a evitar los errores que provocan el rechazo de piezas y el retraso de proyectos.

Por qué el niquelado químico supera al galvanizado tradicional en aplicaciones críticas

En aplicaciones de misión crítica, el fallo del recubrimiento no es una opción. Los métodos tradicionales, como la galvanoplastia, a menudo se quedan cortos. Tienen dificultades con geometrías complejas.

Esto puede dar lugar a un espesor irregular del recubrimiento. A menudo se observa acumulación en los bordes y mala adhesión en los huecos.

El desafío de la uniformidad

El niquelado químico (ENP) resuelve estos problemas. Proporciona una capa completamente uniforme. Esto mejora el rendimiento del recubrimiento de níquel en piezas complejas.

Comparemos las diferencias fundamentales.

| Característica | Galvanoplastia tradicional | Niquelado químico |

|---|---|---|

| Uniformidad | Inconsistente | Altamente uniforme |

| Piezas complejas | Cobertura deficiente | Excelente cobertura |

| Acumulación en los bordes | Problema común | No es un problema. |

ENP es la opción clara en cuanto a fiabilidad.

Análisis más profundo: proceso frente a rendimiento

La diferencia fundamental radica en el método de deposición. El recubrimiento electrolítico se basa en una corriente eléctrica externa. Esta corriente se concentra naturalmente en los puntos altos y los bordes afilados, un fenómeno conocido como "efecto hueso de perro"."

Esto deja zonas rebajadas y diámetros internos con un recubrimiento peligrosamente fino. En el caso de los componentes de precisión, estas inconsistencias pueden provocar fallos prematuros por corrosión o desgaste. Es un riesgo que no nos podemos permitir en sectores como el aeroespacial o el de los dispositivos médicos.

El niquelado químico, sin embargo, es un proceso totalmente diferente. Deposita el recubrimiento a través de un reacción autocatalítica1 dentro de una solución química. Dado que no hay corriente eléctrica que dicte dónde se deposita el metal, el recubrimiento se acumula de manera perfectamente uniforme en toda la superficie de la pieza, incluidos los orificios interiores y las características internas complejas.

Principales ventajas de rendimiento

Este recubrimiento de espesor uniforme se traduce directamente en una protección superior. En PTSMAKE, hemos comprobado cómo el ENP proporciona una dureza y una resistencia a la corrosión excepcionales de forma uniforme en cada milímetro de una pieza.

| Métrica | Galvanoplastia | Niquelado químico |

|---|---|---|

| Resistencia a la corrosión | Bien | Excelente |

| Dureza (tal como se ha galvanizado) | ~400 HV | ~550 HV |

| Resistencia al desgaste | Bien | Excelente |

| Cobertura interna | Pobre | Complete |

Esta fiabilidad es la razón por la que los ingenieros especifican ENP para sus componentes más exigentes.

El niquelado químico ofrece una cobertura uniforme que la galvanoplastia tradicional no puede igualar. Su proceso de deposición química elimina las inconsistencias, proporcionando una protección, dureza y fiabilidad superiores para piezas complejas y críticas en las que el rendimiento es primordial.

El ahorro oculto de costes del níquel químico en piezas CNC complejas

Al evaluar las opciones de acabado, muchos se centran únicamente en el precio inicial por pieza. Se trata de una visión limitada. El ahorro real se obtiene al considerar el coste total de propiedad. El niquelado químico puede tener un coste inicial más elevado, pero a la larga supone un ahorro mucho mayor.

Mayor vida útil de las piezas y menor mantenimiento

Una ventaja clave es la durabilidad. El recubrimiento uniforme protege las piezas contra el desgaste y la corrosión. Esto significa que duran más tiempo. Las piezas más duraderas reducen la necesidad de reemplazos frecuentes y el tiempo de inactividad por mantenimiento.

| Característica | Impacto en el coste |

|---|---|

| Mayor durabilidad | Menos compras de piezas de repuesto |

| Resistencia a la corrosión | Menos tiempo de inactividad por mantenimiento |

| Desgaste reducido | Vida útil prolongada |

Este enfoque proactivo genera importantes ahorros a largo plazo. Es un caso clásico de invertir un poco más ahora para ahorrar mucho más después.

Las verdaderas ventajas económicas del niquelado químico quedan patentes cuando se realiza un análisis adecuado de los costes del ENP. No se trata solo de prevenir fallos, sino de optimizar la eficiencia de la producción desde el principio. Esta es una conversación que suelo tener con los clientes de PTSMAKE.

Reducción de reelaboraciones: un ahorro importante

En el caso de piezas CNC complejas con tolerancias estrictas, el reelaboración supone un enorme factor de coste. Los recubrimientos no uniformes pueden hacer que las piezas no cumplan con las especificaciones. El niquelado químico deposita una capa perfectamente uniforme, incluso en geometrías complejas. El depósito uniforme mejora la pieza. propiedades tribológicas2, reduciendo el desgaste con el paso del tiempo.

Esta consistencia elimina prácticamente la necesidad de volver a trabajar debido a problemas de recubrimiento.

Reducción de las tasas de rechazo

Reducir la tasa de rechazo mejora directamente el retorno de la inversión en el recubrimiento de níquel. Según nuestra experiencia, el recubrimiento irregular es una de las principales causas de fracaso en la inspección final. Al elegir servicios de recubrimiento rentables que garantizan la uniformidad, aumentará el rendimiento de las piezas en buen estado.

| Factor de coste | Chapado estándar | Niquelado químico |

|---|---|---|

| Tasa de rechazo | Potencialmente superior | Consistentemente más bajo |

| Necesidades de reelaboración | Común | Raro |

| Coste por unidad | Inferior (inicial) | Más alto (inicial) |

| Coste efectivo | Aumenta con los fallos | Se mantiene estable. |

Cada pieza rechazada se suma al coste total. El niquelado químico minimiza este riesgo, haciendo que su producción sea más predecible y rentable.

El coste inicial del niquelado químico se compensa con su valor a largo plazo. Prolonga la vida útil de las piezas, reduce el mantenimiento y disminuye drásticamente los costosos retrabajos y rechazos. Esto lo convierte en una inversión superior para componentes de alta precisión.

Cómo el niquelado químico mejora la resistencia a la corrosión en entornos hostiles

El niquelado químico (ENP) destaca en las condiciones más adversas. Su capa uniforme y no porosa ofrece una potente protección. Esto es fundamental cuando las piezas están constantemente expuestas a elementos corrosivos.

ENP en entornos marinos

El agua salada es implacable. Ataca los metales de forma agresiva. He visto cómo ENP para piezas marinas Alarga significativamente la vida útil de los componentes. El recubrimiento sella completamente el sustrato contra la humedad.

Sobrevivir a la exposición a sustancias químicas

En entornos industriales, la exposición a productos químicos agresivos es habitual. ENP proporciona una defensa sólida. Esto lo convierte en un líder Recubrimiento de níquel para aplicaciones exigentes.

| Medio ambiente | Desafío clave | Ventajas de ENP |

|---|---|---|

| Marina | Spray salino | Barrera no porosa |

| Química | Ácido/Álcalis | Alta inercia química |

| Humedad | Condensación | Cobertura uniforme |

La consistencia del recubrimiento es su mayor fortaleza, ya que garantiza que no existan puntos débiles.

El rendimiento superior del niquelado químico se debe a su método de deposición único. A diferencia de la galvanoplastia, el ENP no necesita una corriente eléctrica externa. En su lugar, se basa en un proceso químico específico.

La ciencia detrás del escudo

El recubrimiento se aplica mediante un proceso controlado. reacción autocatalítica3. Esto deposita una aleación de níquel y fósforo directamente sobre el sustrato. El proceso es autosostenible y crea una capa notablemente consistente y densa en toda la pieza.

Uniformidad: la ventaja decisiva

Este método garantiza que el recubrimiento cubra todas las superficies de manera uniforme. Recubre las cavidades internas, las roscas y las esquinas afiladas con el mismo espesor. Esto elimina los puntos delgados donde a menudo comienza la corrosión. Esta barrera uniforme es lo que lo hace superior. recubrimiento resistente a la corrosión.

Cómo afecta el contenido de fósforo a la protección

El nivel de fósforo en la aleación se puede ajustar. Esto cambia las propiedades del recubrimiento. Después de muchos proyectos en PTSMAKE, recomendamos a los clientes el ENP con alto contenido de fósforo para obtener la máxima resistencia a la corrosión.

| Contenido en fósforo | Resistencia a la corrosión | Estructura |

|---|---|---|

| Bajo (1-4%) | Bien | Cristalino |

| Medio (5-9%) | Muy buena | Mixto |

| Alto (10-13%) | Excelente | Amorfo |

Esta adaptabilidad nos permite personalizar el acabado para aplicaciones específicas en condiciones adversas, garantizando un rendimiento óptimo.

En resumen, el niquelado químico proporciona una barrera uniforme y no porosa gracias a su proceso químico único. Esto ofrece una protección inigualable contra la corrosión en entornos marinos, químicos y de alta humedad, lo que lo convierte en una opción ideal para aplicaciones exigentes.

El papel fundamental del níquel químico en la estabilidad dimensional y las tolerancias

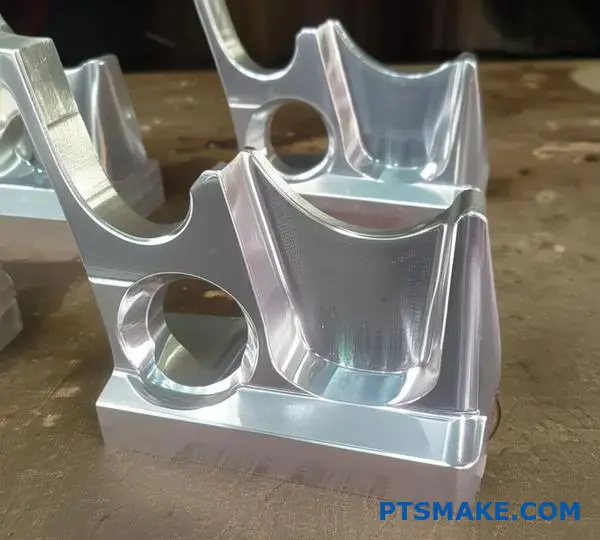

En la fabricación de precisión, mantener la integridad dimensional es imprescindible. Los métodos tradicionales de recubrimiento suelen añadir capas irregulares. Esto puede arruinar las tolerancias cuidadosamente mecanizadas.

El niquelado químico (ENP) resuelve este problema. Deposita un recubrimiento perfectamente uniforme. Esto se aplica incluso en formas complejas o superficies internas. Esto lo convierte en una opción superior para el recubrimiento con tolerancia dimensional, protegiendo las piezas sin comprometer su ajuste o función.

Un proceso predecible y controlable

El espesor de un recubrimiento ENP es altamente predecible. Depende del tiempo y de la composición química del baño. Este control es crucial para los ingenieros.

| Método de recubrimiento | Uniformidad | Control del espesor |

|---|---|---|

| Níquel químico | Alto (±5-10%) | Excelente |

| Galvanoplastia | Bajo (varía) | Deficiente en formas complejas |

Este nivel de control garantiza que las piezas cumplan siempre con las especificaciones exactas.

En el caso de las piezas utilizadas en la industria aeroespacial o robótica, el fallo no es una opción. Estos componentes suelen tener geometrías complejas y requieren ajustes extremadamente precisos. Aquí es donde vemos el verdadero valor del niquelado químico.

Recubrimiento de precisión para ajustes precisos

El proceso no depende de la corriente eléctrica. Esto elimina el efecto "dog-boning" habitual en la galvanoplastia. Las zonas de alta corriente de una pieza no acumularán capas más gruesas. Esto garantiza que todas las superficies, desde las esquinas afiladas hasta los huecos profundos, reciban un recubrimiento uniforme.

Esta deposición uniforme es lo que hace que ENP sea ideal para piezas con tolerancias críticas. Cuando se tienen dos componentes que deben encajar con una precisión de micras, no se puede permitir ninguna variabilidad en el recubrimiento protector. El deposición autocatalítica4 de ENP proporciona esa fiabilidad.

Eliminando la distorsión y el estrés

Además, algunos procesos de recubrimiento introducen tensión térmica. Esto puede provocar una distorsión microscópica en el sustrato. En el caso de los componentes de alta precisión, incluso una deformación mínima es inaceptable.

En PTSMAKE, recomendamos ENP para piezas fabricadas con aleaciones sensibles. El baño de aplicación a baja temperatura minimiza el riesgo de estrés térmico. Esto preserva las dimensiones originales y las propiedades mecánicas de la pieza.

| Característica | Impacto en las tolerancias |

|---|---|

| Recubrimiento uniforme | Sin acumulaciones irregulares, mantiene las dimensiones del diseño. |

| Sin acumulación de bordes | Las esquinas y los bordes no son demasiado grandes. |

| Proceso de bajo estrés | Evita la deformación o distorsión del material. |

Esto lo convierte en la solución ideal para el recubrimiento de precisión en ajustes precisos.

El niquelado químico proporciona un recubrimiento uniforme que respeta las estrictas tolerancias de diseño. Elimina la distorsión y la necesidad de mecanizado posterior al recubrimiento, lo que lo hace perfecto para piezas complejas y de alta precisión en industrias críticas como la aeroespacial y la robótica.

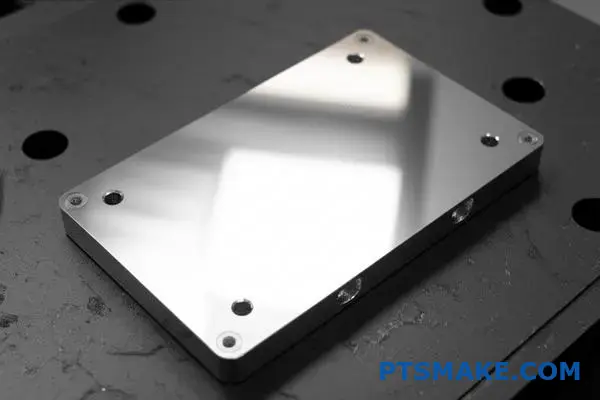

Secretos para seleccionar el grosor adecuado de ENP para su aplicación

Seleccionar el espesor adecuado del recubrimiento de níquel químico no es una cuestión de conjeturas. Es una decisión calculada basada en las exigencias específicas de su aplicación. El objetivo es encontrar el equilibrio perfecto.

Necesita un grosor suficiente para garantizar la protección. Sin embargo, un grosor excesivo puede alterar las dimensiones y aumentar los costes innecesariamente. Esta guía le ayudará a conocer los factores clave.

Factores principales que influyen en el espesor

Tenga en cuenta cuatro áreas principales: desgaste, carga, material y entorno. Cada una de ellas desempeña un papel fundamental a la hora de determinar la profundidad de recubrimiento ideal para obtener un rendimiento óptimo.

Recomendaciones básicas sobre espesor

Este es un punto de partida general que solemos discutir con los clientes.

| Entorno/Uso | Espesor recomendado (micras) |

|---|---|

| Corrosión leve | 5-10 µm |

| Desgaste moderado | 15-25 µm |

| Corrosión/desgaste severo | 25-50 µm |

| Recuperación/Reconstrucción | > 50 µm |

Esta tabla proporciona un marco básico. Sus necesidades específicas perfeccionarán estas cifras.

Para decidir cuáles son los micrones ENP óptimos, es necesario analizar en profundidad la función de la pieza. No basta con mirar una tabla. Se trata de comprender las fuerzas que intervienen.

Consideraciones sobre el desgaste y la carga

Las cargas más elevadas y el contacto abrasivo exigen un mayor espesor. Esto es fundamental para lograr un espesor superior que garantice la resistencia al desgaste. Un recubrimiento fino simplemente se desgastará demasiado rápido bajo tensión.

Por ejemplo, una pieza con contacto deslizante necesita más protección. Requiere una capa más gruesa que un componente estático expuesto solo a una corrosión leve.

En Dureza tal y como está chapado5 del depósito ofrece una excelente resistencia inicial al desgaste. Sin embargo, para aplicaciones extremas, un recubrimiento más grueso proporciona una vida útil más larga antes de que el sustrato quede expuesto.

Análisis de materiales y usos finales

El material del sustrato también influye en la elección. Los materiales más blandos, como el aluminio, pueden necesitar una capa de ENP más gruesa. Esto ayuda a mejorar la dureza de la superficie y a prevenir daños.

En PTSMAKE, siempre analizamos el entorno de uso final. Un dispositivo médico en un campo estéril tiene necesidades diferentes a las de una pieza de automóvil expuesta a la sal de la carretera. Este análisis detallado garantiza que el recubrimiento funcione según lo esperado.

| Detalles de la solicitud | Consideraciones clave | Micras ENP óptimas (µm) |

|---|---|---|

| Alto rendimiento | Maximizar la resistencia al desgaste | 25-50 |

| Geometría compleja | Asegúrese de que la cobertura sea uniforme. | 10-20 |

| Contacto eléctrico | Mantener la conductividad | 5-10 |

| Superficie apta para uso alimentario | Prevenir la contaminación | 15-25 |

Esta guía sobre el espesor del niquelado químico ayuda a adaptar el recubrimiento al trabajo de forma perfecta.

Para elegir el espesor óptimo del ENP, es necesario analizar el desgaste, la carga, el material y el uso final de la pieza. Este enfoque sistemático garantiza la durabilidad y la rentabilidad sin comprometer las dimensiones o la función críticas de la pieza.

Evite estos errores comunes al especificar el niquelado en los planos técnicos.

Los planos de ingeniería son la única fuente de información veraz. Al especificar el niquelado, los errores en este documento pueden resultar muy costosos. A menudo provocan retrasos y piezas que no encajan.

Es esencial que la comunicación a través del dibujo sea clara. Esto garantiza que el producto final cumpla perfectamente con todos los requisitos funcionales. Veamos algunos errores comunes.

Olvidando el espesor del recubrimiento

Un problema frecuente es ignorar cómo el recubrimiento añade dimensiones. Este descuido provoca importantes problemas de acumulación de tolerancias. Es posible que la pieza no se monte correctamente.

Seguir las mejores prácticas de ENP desde el principio evita dolores de cabeza más adelante.

Errores críticos que se deben evitar al dibujar

| Error común | Consecuencia |

|---|---|

| Ignorar la acumulación de recubrimiento | Las piezas son demasiado grandes y no superan la inspección. |

| Especificaciones excesivas de tolerancias | Aumento innecesario de los costes, plazos de entrega más largos. |

| Notas vagas sobre el recubrimiento | Recubrimiento inconsistente, posible fallo de la pieza. |

Estos son consejos sencillos pero fundamentales para el niquelado.

Los detalles más importantes son las dimensiones. Debe definir claramente si las dimensiones corresponden a la pieza antes o después del recubrimiento. La ambigüedad en este aspecto es una receta para el fracaso. El maquinista y el recubridor necesitan información diferente.

GD&T y capas de recubrimiento

Las especificaciones de dimensionamiento y tolerancia geométrica (GD&T) se ven significativamente afectadas por los recubrimientos. Una capa uniforme de niquelado químico alterará el tamaño de las características. Este cambio puede afectar a la forma en que las piezas interactúan dentro de un conjunto.

Por ejemplo, el diámetro de un orificio se reducirá y el diámetro de un eje aumentará. Esto afecta directamente al espacio libre y a los ajustes. Su dibujo debe tener en cuenta este cambio.

Las dimensiones posteriores a la placa son fundamentales

En PTSMAKE, siempre aconsejamos a los clientes que especifiquen las dimensiones finales después del recubrimiento. Esto elimina cualquier conjetura en cuanto al control de calidad. Se convierte en el estándar para la aceptación final de las piezas. Esta práctica es vital cuando se trata de características controladas por condición máxima del material6.

Tener en cuenta adecuadamente la GD&T y los recubrimientos de níquel garantiza el éxito funcional.

| Tipo de dimensión | ¿Quién lo utiliza? | Propósito |

|---|---|---|

| Preplaca | Maquinista | Mecanizar la pieza al tamaño correcto antes del recubrimiento. |

| Post-Placa | Inspector / Usuario final | Verificar que la pieza final cumple con todas las especificaciones. |

Esta clara separación de la información es una piedra angular del buen diseño para la fabricación.

Los planos técnicos precisos son imprescindibles. Definir claramente las dimensiones previas y posteriores al recubrimiento, especialmente con indicaciones GD&T, evita problemas de tolerancia. Esto garantiza el éxito de su proyecto de recubrimiento de níquel químico, evitando costosas repeticiones y retrasos.

¿Por qué los ingenieros eligen ENP en lugar del cromo duro para la resistencia al desgaste?

Al comparar el niquelado químico con el cromado duro, las diferencias son fundamentales. No se trata solo de la dureza.

Los ingenieros suelen elegir ENP por las ventajas únicas que ofrece este proceso. Estas ventajas repercuten directamente en el rendimiento de las piezas y en los costes de fabricación.

Principales diferencias

El cromado duro es un proceso electrolítico. Esto puede provocar una acumulación desigual en los bordes. Sin embargo, el ENP es un proceso químico. Deposita una capa perfectamente uniforme. Esto lo convierte en una excelente alternativa al cromado para el desgaste.

| Característica | Niquelado químico (ENP) | Cromo duro |

|---|---|---|

| Uniformidad | Excelente, incluso en formas complejas. | Propenso a acumularse en los bordes |

| Enmascaramiento | A menudo no es necesario | Se necesita un enmascaramiento extenso. |

| Fragilización | Sin fragilización por hidrógeno | Riesgo de fragilización por hidrógeno |

Esta cobertura uniforme es vital para piezas con tolerancias estrictas. Garantiza una resistencia al desgaste constante en toda la superficie.

La elección entre ENP y cromado duro suele depender de la geometría y el material de la pieza. Cada recubrimiento tiene su lugar, pero el ENP resuelve problemas que el cromado duro no puede resolver.

La ventaja de la uniformidad de ENP

La principal ventaja del niquelado químico es su depósito uniforme. Recubre roscas, orificios y superficies internas de manera uniforme. El cromado duro tiene dificultades con esto.

Se acumula en las esquinas, creando un efecto "dog-boning". Esto obliga a realizar un rectificado posterior al recubrimiento, lo que añade pasos y costes. ENP elimina esto, ahorrando tiempo y dinero. Para piezas complejas, ENP es la mejor opción.

Eliminación de la fragilización por hidrógeno

El cromado duro puede debilitar los aceros de alta resistencia. El proceso introduce hidrógeno, lo que hace que el metal se vuelva frágil. Esto supone un riesgo importante de fallo.

El ENP se deposita a través de un reacción autocatalítica7. Este proceso no introduce hidrógeno en el sustrato. Esto simplifica el debate entre el recubrimiento de níquel y el de cromo para componentes críticos de alta resistencia. Nuestras pruebas confirman que el ENP mantiene la integridad del sustrato.

Aplicación sin enmascaramiento

El cromado duro requiere un enmascaramiento extenso de las áreas que no deben recubrirse. Este es un paso laborioso y costoso.

Con ENP, a menudo no es necesario enmascarar. El recubrimiento solo se deposita en las superficies para las que está destinado. Esto simplifica todo el proceso, lo que se traduce en tiempos de respuesta más rápidos y menores costes generales del proyecto en PTSMAKE.

El niquelado químico proporciona una cobertura uniforme sin igual, lo que evita la necesidad de realizar un mecanizado posterior. También elimina el riesgo de fragilización por hidrógeno en aceros de alta resistencia y simplifica la fabricación al reducir o eliminar la necesidad de realizar un enmascaramiento complejo. Esto lo convierte en una opción inteligente.

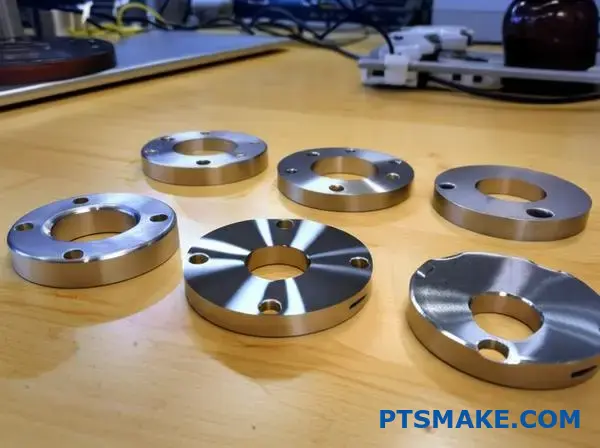

Guía definitiva de compatibilidad de materiales para el niquelado químico

El éxito del niquelado químico comienza con el sustrato. No todos los materiales son iguales. Elegir el adecuado es la base para obtener un acabado impecable.

Este proceso es increíblemente versátil. Funciona bien con muchos metales comunes utilizados en la fabricación.

Metales compatibles con ENP

Trabajamos principalmente con aluminio, acero y aleaciones de cobre. Cada uno de ellos tiene propiedades únicas que exigen un enfoque específico para la preparación de la superficie, con el fin de lograr una adhesión y un rendimiento óptimos.

| Material | Factor clave previo al tratamiento |

|---|---|

| Aluminio | Eliminación de la capa de óxido |

| Acero | Activación de la superficie |

| Cobre | Desengrasado y desoxidación |

Comprender estos matices es fundamental. Garantiza que el recubrimiento se adhiera perfectamente. Esto evita defectos en el futuro.

El pretratamiento de los materiales no es un proceso único para todos los casos. Los pasos que seguimos en PTSMAKE se adaptan al metal específico. Esto garantiza la mejor unión posible entre el sustrato y la capa de níquel-fósforo. Esta atención al detalle es fundamental para el rendimiento.

Preparación de la superficie: el primer paso fundamental

Una superficie impecable es imprescindible. Cualquier contaminante, como aceites, óxidos o grasas, provocará fallos de adhesión. La secuencia de preparación es tan importante como el propio baño de galvanoplastia.

Niquelado sobre aluminio

El aluminio es popular, pero complicado. Forma instantáneamente una capa de óxido pasivo en el aire. Debemos eliminar esta capa y evitar que se vuelva a formar antes del recubrimiento. Esto se suele hacer utilizando un producto especial. proceso de zincado8 que deposita una fina capa de zinc.

Acero y aleaciones de cobre

Estos materiales son más sencillos. El objetivo principal es eliminar los aceites de mecanizado y los óxidos superficiales. Por lo general, basta con una limpieza alcalina a fondo seguida de una inmersión en ácido para crear una superficie activa lista para el recubrimiento.

Sustratos difíciles como el titanio

Materiales como el titanio requieren procesos de activación altamente especializados en varias etapas. Estos suelen implicar el uso de agentes corrosivos agresivos o capas de recubrimiento específicas para garantizar que el depósito de ENP se adhiera correctamente.

| Material | Limpieza | Grabado | Activación |

|---|---|---|---|

| Aluminio | Remojo alcalino | Grabado ácido/alcalino | Baño de zincato |

| Acero al carbono | Remojo alcalino | Decapado con ácido | Huelga del níquel |

| Cobre/latón | Remojo alcalino | Inmersión en ácido | Recubrimiento directo |

El éxito del niquelado químico depende de dos factores. En primer lugar, seleccionar un sustrato compatible. En segundo lugar, aplicar un proceso de pretratamiento meticuloso y específico para cada material. Estos pasos iniciales son cruciales para lograr un acabado duradero y de alta calidad que cumpla con las especificaciones.

Rompiendo mitos: el níquel químico no solo sirve para resistir la corrosión

Muchos ingenieros consideran que el niquelado químico es únicamente una protección contra el óxido. Se trata de un mito muy extendido sobre la galvanoplastia. La realidad es mucho más interesante.

El ENP ofrece importantes ventajas mecánicas. Su dureza es una característica clave. Con tratamiento térmico, puede alcanzar niveles impresionantes.

Esto lo hace ideal para la resistencia al desgaste. También tenemos en cuenta sus propiedades magnéticas. Estas cambian en función del contenido de fósforo.

Su conductividad eléctrica es otra característica útil. Es un recubrimiento versátil para muchas aplicaciones más allá del simple control de la corrosión.

Analicemos estas ventajas del ENP más allá de la corrosión. Los beneficios dependen en gran medida del contenido de fósforo en el baño de recubrimiento. Este es un detalle crucial para cualquier proyecto.

Dureza y resistencia al desgaste

El ENP recubierto ya es duro. Tras el tratamiento térmico, su dureza aumenta significativamente. Este proceso transforma su estructura interna, mejorando la resistencia al desgaste de los componentes exigentes.

La siguiente tabla, basada en nuestras pruebas internas, muestra la diferencia:

| Contenido en fósforo | Dureza tal como está chapado (HV) | Dureza tras tratamiento térmico (HV) |

|---|---|---|

| Bajo (1-4%) | 550 – 650 | Hasta 1100 |

| Medio (5-9%) | 450 – 550 | Hasta 1000 |

| Alto (10-13%) | 400 – 500 | Hasta 900 |

Lo medimos utilizando el Dureza Vickers9 Prueba. Para piezas que requieren una durabilidad extrema, el ENP con bajo contenido en fósforo y tratado térmicamente es una excelente opción. Lo hemos utilizado en PTSMAKE para piezas de maquinaria industrial con alto desgaste.

Propiedades magnéticas y eléctricas

Las propiedades magnéticas del ENP están directamente relacionadas con su nivel de fósforo. Los recubrimientos con bajo contenido en fósforo son magnéticos. Esto resulta útil para aplicaciones que requieren una respuesta magnética.

Por el contrario, los recubrimientos con alto contenido en fósforo no son magnéticos. Esto es fundamental para la electrónica, donde se debe evitar la interferencia magnética. Es una razón clave por la que los clientes eligen ENP para dispositivos sensibles.

El ENP es conductor de la electricidad, aunque menos que el níquel puro. Su resistividad varía en función del contenido de fósforo. Esto lo hace adecuado para aplicaciones de blindaje EMI.

En resumen, el niquelado químico ofrece mucho más que protección contra la corrosión. Su dureza ajustable, sus propiedades magnéticas específicas y su útil conductividad lo convierten en una potente herramienta de ingeniería para aplicaciones de alto rendimiento.

Caso práctico real: cómo ENP evitó fallos prematuros en piezas aeroespaciales críticas

Un cliente nos planteó un problema recurrente. Los componentes críticos de su hardware de vuelo fallaban prematuramente. El recubrimiento original elegido simplemente no resistía.

No se trataba de un problema menor. Provocaba costosos retrasos y planteaba serios problemas de seguridad. Necesitaban una solución sólida rápidamente.

Opciones de recubrimiento inicial

Su equipo había considerado varias opciones estándar antes de recurrir a nosotros. Cada una de ellas presentaba importantes inconvenientes para su aplicación específica, tal y como reveló nuestro análisis conjunto.

| Revestimiento | Beneficio principal | Desventaja para la aplicación |

|---|---|---|

| Cromo duro | Dureza extrema | Recubrimiento no uniforme, riesgo de agrietamiento. |

| Anodizado | Buena resistencia a la corrosión | Baja resistencia al desgaste en las piezas móviles. |

| Cincado | Rentable | Protección insuficiente en entornos hostiles |

Este es un caso práctico clásico sobre recubrimientos aeroespaciales. Las opciones iniciales parecían lógicas, pero no lograban hacer frente a las complejas tensiones operativas. Propusimos el niquelado químico (ENP).

Esta situación puso de relieve un reto habitual en la ingeniería aeroespacial. La interacción entre diferentes materiales y las exigencias operativas extremas puede ser implacable. La pieza del cliente, fabricada con una aleación de aluminio de alta resistencia, estaba fallando debido a una combinación de desgaste y corrosión.

¿Por qué fracasaron los recubrimientos alternativos?

El cromado duro que probaron creó microfisuras bajo tensión, que se convirtieron en puntos de fallo. El recubrimiento anodizado, aunque protegía contra la corrosión, se desgastó rápidamente en las superficies de contacto. Esto dejó al descubierto el metal base, lo que provocó una rápida degradación.

Esta degradación se aceleró por el contacto con los sujetadores de acero inoxidable. Esto creó un entorno perfecto para corrosión galvánica10, un problema que el diseño original pasó por alto. Un simple recubrimiento no era suficiente; necesitaban una barrera multifuncional.

La PEV como solución

El niquelado químico ofrecía la solución perfecta. Su principal ventaja es la uniformidad. El recubrimiento se adaptaba perfectamente a la compleja geometría de la pieza, sin dejar puntos débiles ni acumulaciones. Esto es fundamental para el níquel utilizado en los equipos de vuelo.

Tras nuestra fase de pruebas con el cliente, los resultados fueron claros. ENP proporcionó una protección superior y evitó los fallos de los componentes.

| Métrica de rendimiento | Recubrimiento anterior (anodizado) | Niquelado químico (ENP) |

|---|---|---|

| Resistencia al desgaste (Taber) | Moderado | Excelente |

| Resistencia a la corrosión (niebla salina) | 250 horas | >1000 horas |

| Uniformidad del recubrimiento | Feria | Excelente |

Este caso demuestra la eficacia de la prevención de fallos de ENP. Resolvió los problemas de desgaste, corrosión y uniformidad en un único proceso fiable.

Este caso práctico real del sector aeroespacial demuestra que el tratamiento adecuado de las superficies no es solo un paso final, sino un elemento de diseño fundamental. ENP proporcionó la protección integral necesaria, evitando fallos prematuros y garantizando la fiabilidad del hardware crítico para el vuelo.

Elegir entre ENP y anodizado para piezas de aluminio

Elegir el acabado adecuado para las piezas de aluminio es una decisión fundamental. Afecta directamente al rendimiento, la durabilidad y el coste.

Dos de las opciones más comunes son el niquelado químico (ENP) y el anodizado.

Ambos protegen el aluminio, pero de formas fundamentalmente diferentes. Es fundamental comprender estas diferencias. Esto es especialmente cierto en el caso de las piezas de aparatos electrónicos sensibles o conjuntos de defensa. Comparémoslos.

Principales diferencias funcionales

| Propiedad | Niquelado químico (ENP) | Anodizado (Tipo II y III) |

|---|---|---|

| Proceso | Aditivo (deposición de recubrimiento) | Conversive (Conversión de superficie) |

| Conductividad | Conductor | No conductor (aislante) |

| Uniformidad | Excelente, incluso en formas complejas. | Justo, puede variar según la geometría. |

| Dureza | Muy alto (45-70 HRC) | Alta (60-70 HRC para Hardcoat) |

Cuando los clientes solicitan asesoramiento, primero aclaro la función principal de la pieza. La elección entre ENP y anodizado depende de esto. No se trata de cuál es mejor, sino de cuál es el adecuado para el trabajo.

Proceso y propiedades

El anodizado es un proceso electroquímico. Convierte la superficie del aluminio en una capa duradera de óxido de aluminio. Esta capa es porosa y un excelente aislante eléctrico. Es parte integral de la pieza en sí.

El niquelado químico es diferente. Se trata de un proceso de deposición química. Recubre la pieza con una capa uniforme de aleación de níquel y fósforo. Esto se consigue mediante un reacción autocatalítica11.

La principal ventaja de ENP es su uniformidad. El recubrimiento se adapta perfectamente a los contornos de la pieza. Esto es así incluso en cavidades internas complejas. Por ello, es ideal para componentes que requieren tolerancias estrictas y una cobertura uniforme.

Análisis de la vida útil y los costes

El anodizado, especialmente el tipo III (recubrimiento duro), ofrece una gran resistencia a la abrasión. A menudo es una solución más rentable para la protección general.

Sin embargo, para piezas sometidas a altas tensiones o fricciones, el ENP suele ofrecer una vida útil superior. Según las colaboraciones con nuestros clientes, la lubricidad y dureza de un ENP con alto contenido en fósforo puede prolongar significativamente la vida útil de un componente, lo que justifica la inversión inicial.

Tu decisión final equilibrará las necesidades de rendimiento con las limitaciones presupuestarias.

La elección entre ENP y anodizado depende de las necesidades específicas de su aplicación. Tenga en cuenta factores como la conductividad eléctrica requerida, la resistencia al desgaste y la uniformidad del espesor. Ambos acabados ofrecen una excelente protección para el aluminio cuando se aplican correctamente.

Por qué es importante el acabado superficial: explicación de los requisitos ENP y Ra

El niquelado químico (ENP) hace mucho más que proteger las piezas. Mejora activamente el acabado de la superficie. Este proceso es clave para conseguir una superficie uniforme y lisa para aplicaciones exigentes.

Mejorar Ra con ENP

La naturaleza uniforme de la deposición de ENP ayuda a nivelar los picos y valles microscópicos de un sustrato. Esto reduce directamente el valor Ra final. El resultado es una superficie más lisa y funcional.

El impacto en Ra después del recubrimiento es significativo.

| Propiedad | Antes de la PEV | Después de la PEV |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Esta tabla muestra una mejora típica. El resultado final rugosidad superficial del recubrimiento ENP proporciona suele ser mucho mejor que la pieza original.

Cómo ENP crea un acabado impecable

La magia del ENP reside en su proceso químico. A diferencia de la galvanoplastia, que puede acumularse en los bordes, el ENP deposita una capa perfectamente uniforme. Esta cubre todos los rincones y características internas por igual.

Esta uniformidad es crucial para piezas complejas. Garantiza un grosor constante sin necesidad de ajustes manuales. Este proceso nos ayuda en PTSMAKE a ofrecer resultados predecibles a nuestros clientes.

La ciencia de la suavidad

El ENP actúa rellenando las pequeñas imperfecciones de la superficie de una pieza. Este efecto nivelador es lo que le proporciona un niquelado con acabado liso. La rugosidad inicial de la pieza es un punto de partida, que ENP luego refina.

El recubrimiento estructura amorfa12 también contribuye a su suavidad y a la ausencia de límites de grano. Esto es especialmente cierto en el caso de los recubrimientos ENP con alto contenido en fósforo, conocidos por su excelente rendimiento.

A continuación se muestra una comparación de la uniformidad del recubrimiento:

| Método de recubrimiento | Uniformidad del recubrimiento | Lo mejor para |

|---|---|---|

| Níquel químico | Excelente, muy uniforme | Geometrías complejas, tolerancias estrechas |

| Galvanoplastia | Varía según la geometría de la pieza. | Formas sencillas, acabados decorativos |

Los datos anteriores ponen de relieve por qué ENP es superior para aplicaciones de precisión. La consistencia de Ra después del recubrimiento es una gran ventaja para las piezas que requieren un rendimiento fiable.

El niquelado químico es un método eficaz para mejorar la calidad de la superficie. Crea un recubrimiento muy uniforme que rellena las imperfecciones microscópicas, mejorando significativamente la rugosidad de la superficie (Ra) y garantizando una consistencia, niquelado con acabado liso para componentes de precisión.

Comprensión de las pruebas aceleradas de niebla salina para recubrimientos ENP

¿Cómo demostramos la resistencia a la corrosión de un recubrimiento ENP? Nos basamos en pruebas estandarizadas. Estos métodos simulan condiciones adversas de manera eficaz.

La más habitual es la prueba de niebla salina. Es una parte fundamental de las pruebas de resistencia a la corrosión del niquelado. Nos ayuda a predecir rápidamente el rendimiento.

Las diferentes pruebas satisfacen necesidades específicas. Comprenderlas es fundamental para elegir el recubrimiento adecuado.

A continuación se ofrece una breve descripción general de los métodos más comunes:

| Método de ensayo | Objetivo principal | Aplicación típica |

|---|---|---|

| Niebla salina (ASTM B117) | Resistencia general a la corrosión | La mayoría de las aplicaciones ENP |

| CASS (ASTM B368) | Corrosión ácida acelerada | Acabados decorativos cromados |

| Prueba de porosidad | Detectar poros en el recubrimiento | Piezas de alta fiabilidad |

Esta tabla ayuda a establecer una base de referencia para evaluar la calidad de la PEV.

La prueba de niebla salina neutra (NSS), según la norma ASTM B117, es el punto de referencia del sector. Es el estándar para evaluar la protección contra la corrosión del niquelado químico. Exponemos las piezas recubiertas a una niebla salina corrosiva controlada.

La duración de la prueba es la métrica principal. Medimos las horas hasta que aparece el primer signo de corrosión. Normalmente se trata de óxido rojo del metal base. Las horas necesarias dependen directamente del espesor del recubrimiento ENP y del contenido de fósforo.

Los recubrimientos ENP con alto contenido en fósforo muestran un rendimiento superior en las evaluaciones ENP de la prueba de niebla salina. Se puede especificar un recubrimiento con contenido medio en fósforo para 96-200 horas. Un recubrimiento con alto contenido en fósforo puede superar fácilmente las 1000 horas. En PTSMAKE utilizamos estos puntos de referencia para ajustarnos a los requisitos de los clientes.

Otras pruebas especializadas de resistencia a la corrosión del niquelado también son importantes. Pruebas de porosidad13, por ejemplo, identifican defectos microscópicos en el recubrimiento. Estas diminutas aberturas pueden convertirse en puntos de inicio de la corrosión, comprometiendo toda la pieza.

A continuación se muestra el rendimiento habitual de los diferentes tipos de ENP:

| Tipo ENP | Contenido en fósforo | Horas ASTM B117 previstas (por 25 µm) |

|---|---|---|

| Bajo contenido en fósforo | 1-4% | 24 – 48 horas |

| Fósforo medio | 5-9% | 96 – 200 horas |

| Alto contenido en fósforo | 10-13% | > 1000 horas |

Recuerde que estas son solo pautas. La calidad de la preparación del sustrato y el proceso de recubrimiento en sí son fundamentales. Un recubrimiento bien aplicado sobre una superficie limpia siempre tendrá un mejor rendimiento que uno mal ejecutado, independientemente del tipo.

Es fundamental elegir la prueba de corrosión adecuada. La prueba de niebla salina ofrece un punto de referencia fiable. Sin embargo, tener en cuenta el tipo de recubrimiento, el espesor y los posibles defectos proporciona una evaluación más completa de la durabilidad y el rendimiento reales del recubrimiento ENP.

El futuro del níquel químico: tendencias que todo líder de ingeniería debería tener en cuenta

El futuro del niquelado químico está evolucionando rápidamente. Estamos asistiendo a un cambio hacia soluciones más inteligentes y limpias. Para cualquier líder en ingeniería, comprender estas tendencias en tecnología de recubrimiento es fundamental para la innovación.

La automatización está aportando nuevos niveles de precisión. Las bañeras ecológicas se están convirtiendo en la norma, y no en una excepción. Las opciones avanzadas de recubrimiento de níquel con nanopartículas están ampliando los límites del rendimiento. Este es el rumbo que está tomando la industria.

| Tendencia | Ventaja clave para los ingenieros |

|---|---|

| Automatización e inteligencia artificial | Consistencia y control de calidad sin igual |

| Baños ecológicos | Cumplimiento de las normativas internacionales |

| Recubrimientos nano-mejorados | Dureza y resistencia al desgaste superiores. |

Estos cambios están transformando la forma en que diseñamos y fabricamos piezas.

El futuro de ENP es más que una simple teoría; se trata de aplicaciones prácticas que resuelven complejos retos de ingeniería. Estos avances en el recubrimiento de níquel tienen un impacto directo en la fiabilidad y el rendimiento de los componentes. Considero que estos cambios crean nuevas oportunidades.

Automatización para una consistencia impecable

Las líneas de galvanoplastia automatizadas suponen un gran cambio. Utilizan sensores para supervisar y ajustar los parámetros de la solución en tiempo real. Esto incluye un control preciso sobre el estequiometría del baño14, lo que garantiza que todas las piezas reciban un recubrimiento uniforme. Este nivel de control es esencial para los componentes de tolerancia estrecha con los que trabajamos a menudo. Elimina las variables y aumenta la repetibilidad.

El cambio hacia una química más ecológica

Existe una fuerte tendencia a eliminar las sustancias nocivas de los baños de galvanoplastia. Las nuevas fórmulas están sustituyendo a los estabilizadores tradicionales que contienen plomo o cadmio. Este enfoque en soluciones ecológicas ayuda a cumplir los objetivos de sostenibilidad. También garantiza el cumplimiento de normativas como RoHS y REACH sin comprometer la calidad del recubrimiento.

Recubrimientos avanzados de nanocompuestos

Se trata de un avance realmente emocionante. Ahora podemos incrustar partículas de tamaño nanométrico en la matriz de níquel-fósforo. Esto crea un recubrimiento compuesto con propiedades mejoradas.

| Tipo de partícula | Ventaja principal |

|---|---|

| PTFE | Bajo coeficiente de fricción |

| Diamante | Extrema dureza y resistencia a la abrasión |

| Nitruro de boro | Lubricidad a altas temperaturas |

Estos recubrimientos ofrecen un rendimiento muy superior al del niquelado químico estándar. Son ideales para piezas que se utilizan en entornos exigentes.

El futuro de la ENP está impulsado por la automatización para lograr mayor precisión, productos químicos más ecológicos para la sostenibilidad y nanocompuestos para mejorar el rendimiento. Estas tendencias en tecnología de recubrimiento están creando componentes más resistentes, fiables y respetuosos con el medio ambiente, lo que supone un importante avance para la industria.

Descubra la ingeniería de precisión con PTSMAKE: expertos en níquel químico.

¿Está listo para aumentar la fiabilidad, la resistencia a la corrosión y la rentabilidad de sus piezas? Póngase en contacto con el equipo de expertos de PTSMAKE ahora mismo. Obtenga un presupuesto rápido y personalizado sobre el niquelado químico para su próximo proyecto: ¡garantice el rendimiento, la precisión y la tranquilidad, desde el prototipo hasta la producción!

Descubra el proceso químico que garantiza un recubrimiento perfectamente uniforme, independientemente de la geometría de la pieza. ↩

Descubra cómo la fricción superficial, el desgaste y la lubricación afectan al rendimiento y la vida útil de sus componentes. ↩

Comprenda el proceso químico que permite obtener este recubrimiento perfectamente uniforme y protector. ↩

Descubra la reacción química única que garantiza la excepcional uniformidad y precisión de ENP. ↩

Comprenda cómo se mide esta propiedad y por qué afecta al rendimiento final de su pieza. ↩

Descubra cómo este principio GD&T afecta a sus piezas recubiertas para garantizar un montaje y un funcionamiento perfectos. ↩

Conozca el proceso químico que confiere a ENP su ventaja de recubrimiento perfectamente uniforme. ↩

Más información sobre este proceso de recubrimiento por inmersión, esencial para preparar el aluminio para ENP. ↩

Descubra cómo esta prueba de microdureza mide con precisión la durabilidad de los materiales y recubrimientos. ↩

Comprenda este proceso electroquímico y cómo prevenirlo al diseñar conjuntos multimetálicos. ↩

Descubra cómo este proceso químico único proporciona un recubrimiento protector perfectamente uniforme en piezas complejas. ↩

Descubra cómo esta estructura no cristalina única proporciona una suavidad y protección superiores en los recubrimientos ENP. ↩

Descubra cómo estas pruebas detectan defectos invisibles que pueden comprometer la integridad de los componentes y provocar fallos prematuros. ↩

Comprenda cómo el equilibrio químico en los baños de galvanoplastia afecta a la calidad y el rendimiento del recubrimiento. ↩