Cada año, los fallos de los equipos industriales debidos a la corrosión cuestan a las empresas millones en tiempos de inactividad y piezas de repuesto. El zincado y el galvanizado tradicionales suelen fallar cuando se exponen a niebla salina, alta humedad o ciclos de temperatura, lo que obliga a los ingenieros a buscar soluciones de protección más fiables.

El revestimiento Dacromet es un sistema de escamas de zinc-aluminio que proporciona una resistencia superior a la corrosión en comparación con la galvanoplastia tradicional, ofreciendo más de 720 horas de protección contra la niebla salina a la vez que mantiene unas tolerancias dimensionales precisas para los componentes mecanizados mediante CNC.

Esta guía cubre los detalles técnicos que necesita para especificar Dacromet correctamente para sus aplicaciones. Aprenderá a ajustar las tolerancias, validar el rendimiento mediante las pruebas adecuadas y comparar los costes del ciclo de vida frente a alternativas como el acero inoxidable y el galvanizado en caliente.

Por qué el revestimiento de dacromet cambia las reglas del juego de la resistencia a la corrosión

Proteger las piezas metálicas de la oxidación es un reto constante. Las soluciones tradicionales de revestimiento metálico antioxidante suelen quedarse cortas. No soportan los entornos difíciles.

Aquí es donde el revestimiento Dacromet demuestra su fuerza. Proporciona una protección anticorrosión superior y duradera.

Principales ventajas

Este sistema de revestimiento es la mejor opción por una razón. Su rendimiento en las pruebas de niebla salina es excepcional. Esto lo hace ideal para aplicaciones exigentes.

He aquí una rápida comparación de nuestras pruebas:

| Característica | Revestimiento Dacromet | Cincado estándar |

|---|---|---|

| Horas de niebla salina | > 500 horas | ~ 96 Horas |

| Fragilización por hidrógeno | Sin riesgo | Alto riesgo |

Este nivel de protección contra la corrosión del revestimiento Dacromet no tiene parangón.

El revestimiento Dacromet no es sólo una capa de pintura. Es un avanzado sistema de revestimiento inorgánico. Proporciona una protección fiable y constante de las piezas metálicas.

Cómo funciona Dacromet

El revestimiento se compone de escamas de zinc y aluminio. Estas escamas se mantienen en un aglutinante especial de cromato. Al curarse, esta mezcla crea un potente acabado gris plateado metálico.

Defensa multicapa

Esta composición única proporciona una barrera multicapa. Los copos de zinc proporcionan una excelente protección sacrificial1, ...corroyéndose antes que el metal base. Las escamas de aluminio y el aglutinante crean una barrera pasiva. Esta barrera ralentiza considerablemente el proceso de corrosión.

| Componente | Función |

|---|---|

| Copos de zinc | Barrera anticorrosión primaria |

| Copos de aluminio | Mejora la barrera y el aspecto |

| Carpeta | Adhiere las escamas al sustrato |

Eliminar un riesgo crítico

Una gran ventaja de Dacromet es que se trata de un proceso no electrolítico. Esto significa que no hay riesgo de fragilización por hidrógeno. Este problema puede debilitar las piezas de acero de alta resistencia, provocando su fallo inesperado. Para los componentes críticos, evitar este riesgo es esencial. Esto lo convierte en un revestimiento ideal resistente a la niebla salina. En PTSMAKE, lo recomendamos a menudo para piezas en las que el fallo no es una opción.

El revestimiento Dacromet ofrece una resistencia superior a la corrosión gracias a su estructura multicapa de escamas de zinc y aluminio. Este proceso no electrolítico elimina el riesgo de fragilización por hidrógeno, lo que lo convierte en una solución antioxidante fiable para componentes críticos en entornos difíciles.

Cómo Dacromet supera a la galvanoplastia en entornos agresivos

Cuando los componentes están destinados a entornos difíciles, el rendimiento del revestimiento no es negociable. La niebla salina y la alta humedad son las pruebas definitivas para cualquier capa protectora.

A menudo comparamos Dacromet con la galvanoplastia para las aplicaciones más exigentes de nuestros clientes. La diferencia es notable.

El guante de sal

En las pruebas estandarizadas de niebla salina, la galvanoplastia tradicional suele mostrar óxido rojo en 96-200 horas. El revestimiento Dacromet supera sistemáticamente las 500 horas, y a menudo mucho más, antes de que aparezca cualquier corrosión significativa. Se trata de una diferencia de rendimiento crítica.

| Característica | Revestimiento Dacromet | Galvanoplastia (Zinc) |

|---|---|---|

| Avg. Resistencia a la niebla salina | > 500 horas | 96-200 horas |

| Modo de fallo | Gradual, predecible | Rápida aparición de la roya roja |

| Adhesión | Excelente enlace molecular | Propenso a la descamación |

Una inmersión más profunda: Rendimiento en entornos de alta humedad

La humedad constante es una amenaza más sutil pero igualmente dañina. Ataca los revestimientos de forma diferente a la exposición directa a la sal, buscando puntos débiles microscópicos. Un revestimiento metálico superior para alta humedad debe resistir esta entrada persistente de humedad.

La ventaja de Dacromet: Una defensa por capas

La estructura única de Dacromet es su mayor ventaja. Consiste en la superposición de escamas de zinc y aluminio sujetas por un aglutinante de cromato. Esto crea un camino tortuoso y laberíntico que la humedad no puede recorrer.

Esta estructura en capas proporciona una barrera significativa. Antes de que la humedad pueda llegar al metal base, se bloquea y retrasa eficazmente. Las escamas de zinc también proporcionan una excelente protección sacrificial2, una diferencia clave cuando se compara el zinc en escamas con la galvanización o el chapado simple.

Vulnerabilidad de la galvanoplastia

En cambio, los revestimientos galvánicos son una sola capa monolítica. Aunque parecen sólidas, pueden contener microporos o desarrollar microgrietas bajo tensión. Estas imperfecciones se convierten en vías directas para la humedad.

Una vez que la humedad penetra bajo el revestimiento, éste puede ampollarse y desprenderse, provocando un fallo catastrófico de la pieza. Nuestras pruebas demuestran que este es un modo de fallo habitual en condiciones de humedad.

| Mecanismo de protección | Revestimiento Dacromet | Galvanoplastia |

|---|---|---|

| Tipo de barrera | Estructura de escamas multicapa | Capa metálica única |

| Trayectoria de la corrosión | Tortuoso, significativamente retrasado | Vía directa a través de poros/grietas |

| Riesgo de fracaso | Bajo riesgo de ampollas | Alto riesgo de ampollas/descamación |

En duras pruebas de niebla salina y alta humedad, el revestimiento Dacromet demuestra sistemáticamente ser más duradero que la galvanoplastia tradicional. Su estructura multicapa de escamas de zinc ofrece una protección de barrera y sacrificial superior, lo que prolonga la vida útil de los componentes críticos y garantiza una mayor fiabilidad.

Dacromet frente al galvanizado en caliente: ¿Cuál ofrece mejor valor de ciclo de vida?

Elegir el revestimiento adecuado implica hacer concesiones. No se trata sólo del precio inicial. Hay que tener en cuenta la complejidad de la aplicación y el impacto ambiental.

Analicemos el debate entre el zinc por inmersión en caliente y el Dacromet. Esta comparación directa ayuda a identificar el mejor revestimiento anticorrosión industrial para las necesidades específicas de su proyecto.

Comparación de núcleos

| Característica | Revestimiento Dacromet | Galvanización en caliente |

|---|---|---|

| Coste inicial | Más alto por pieza | Más bajo por kilogramo |

| Aplicación | Precisión, sin necesidad de retoques | Requiere tratamiento posterior |

| Medio ambiente | Opciones sin cromo disponibles | Gran consumo de energía y residuos |

Esta tabla ofrece una visión general rápida.

Una inmersión más profunda en los costes del ciclo de vida

Cuando analizamos el valor del ciclo de vida, el coste inicial es sólo una pieza del rompecabezas. El verdadero coste surge a lo largo de todo el proceso.

Complejidad de las aplicaciones y costes ocultos

El proceso de revestimiento de Dacromet está muy controlado. Es un método de horneado por inmersión que aplica una capa fina y uniforme. Esta precisión elimina la necesidad de volver a roscar los tornillos, lo que ahorra mucho tiempo y trabajo.

En cambio, el galvanizado en caliente consiste en sumergir las piezas en zinc fundido. A menudo se obtienen revestimientos gruesos y desiguales. Las roscas se obstruyen y los agujeros pueden llenarse. Esto requiere pasos de procesamiento adicionales para su limpieza.

En nuestro trabajo en PTSMAKE, hemos descubierto que estas operaciones secundarias de galvanizado pueden añadir importantes costes ocultos. También aumentan el riesgo de rechazo de piezas.

Medio ambiente y seguridad

La normativa medioambiental es cada vez más estricta. El proceso de galvanización consume grandes cantidades de energía. También produce humos y residuos peligrosos que requieren una gestión cuidadosa.

Los revestimientos Dacromet modernos suelen tener una base acuosa y no contienen cromo. Esto los convierte en una opción más respetuosa con el medio ambiente. Mientras que el galvanizado en caliente se basa en capas gruesas para protección sacrificial3, Dacromet utiliza un sistema multicapa de barrera y protección galvánica.

La elección a menudo se reduce a equilibrar la durabilidad bruta con la precisión y la responsabilidad medioambiental.

Este análisis demuestra que, si bien el galvanizado ofrece bajos costes iniciales, Dacromet aporta valor a través del control del proceso y el cumplimiento de las normas medioambientales. Es un fuerte competidor para aplicaciones de precisión en las que la consistencia y el acabado son fundamentales.

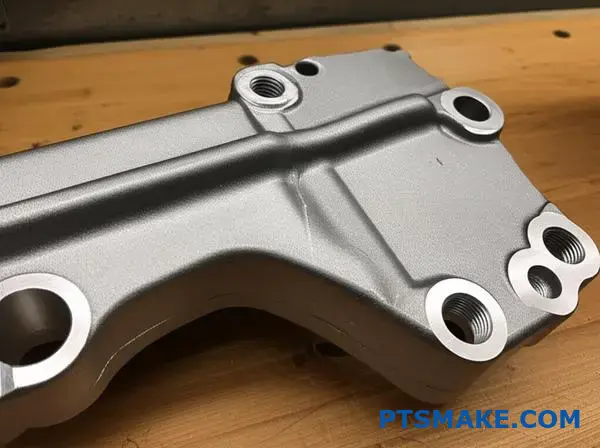

Tolerancias críticas que debe conocer al aplicar Dacromet a piezas CNC

El revestimiento Dacromet añade un grosor específico y controlado a la superficie de una pieza. Se trata de un factor crítico para las piezas CNC. El revestimiento suele tener un grosor de 5 a 12 micrómetros (μm) por cara.

Esta dimensión añadida afecta directamente a las características de tolerancia ajustada. Especialmente en roscas y superficies de contacto. Ignorarlo provocará fallos en el montaje. Eficaz control de tolerancia del revestimiento de zinc en escamas comienza en la fase de diseño.

Comprender el grosor de Dacromet

El grosor final depende del grado específico de Dacromet y del método de aplicación.

| Grado Dacromet | Espesor típico (por cara) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Una planificación adecuada evita costosas repeticiones. Debe tener en cuenta este material añadido.

La clave está en mecanizar las piezas por debajo o por encima de su tamaño para adaptarlas al revestimiento. Este enfoque proactivo garantiza que la pieza recubierta final cumpla las especificaciones dimensionales requeridas. Es un descuido habitual que provoca problemas de ajuste.

Ajuste de tolerancias para roscas

Los hilos son especialmente sensibles. El revestimiento se acumula en las crestas y en las raíces. Esto puede causar atascos o graves daños en la rosca durante el montaje. Para evitarlo, modificamos las dimensiones de la rosca antes del revestimiento.

Para las roscas exteriores (pernos), las mecanizamos ligeramente por debajo de su tamaño. Para las roscas interiores (tuercas), las mecanizamos ligeramente sobredimensionadas. De este modo se crea la holgura necesaria para la capa de Dacromet. Sin este ajuste, el montaje forzado puede provocar rozamiento4 y el fallo de componentes.

Estrategia del componente de apareamiento

El mismo principio se aplica a las piezas cilíndricas acopladas, como un eje en un agujero. Debemos ajustar la holgura inicial. Mecanizamos el eje más pequeño o el orificio más grande para tener en cuenta el grosor del revestimiento de ambos componentes. En PTSMAKE, calculamos estas compensaciones con precisión. Esto garantiza un montaje suave y fiable tras el revestimiento. Hemos encontrado este nivel de detalle en Espesor de dacromet en piezas CNC es esencial para las aplicaciones de alto rendimiento.

| Componente | Ajuste de la precapa |

|---|---|

| Rosca exterior (M10) | Mecanizar con un diámetro de paso menor (por ejemplo, tolerancia g6) |

| Rosca interior (M10) | Roscar a un diámetro de paso mayor (por ejemplo, tolerancia G6) |

| Eje (20 mm) | Máquina subdimensionada (por ejemplo, 19,98 mm) |

| Taladro (20 mm) | Máquina sobredimensionada (por ejemplo, 20,02 mm) |

Debe ajustar las dimensiones de los componentes antes de aplicar el revestimiento Dacromet. Tener en cuenta el grosor del revestimiento durante la fase de mecanizado CNC es esencial para garantizar un ajuste y funcionamiento adecuados en el montaje final, especialmente en el caso de roscas y piezas de acoplamiento.

Cómo validar el rendimiento de Dacromet con ensayos de niebla salina

Validar un revestimiento Dacromet es crucial. Necesita pruebas de que resistirá la corrosión. Aquí es donde entran en juego las pruebas estandarizadas. La más común es la prueba de niebla salina.

Esta prueba simula años de corrosión en sólo unos cientos de horas. Nos ayuda a confirmar la calidad del revestimiento Dacromet antes de que las piezas salgan de nuestras instalaciones.

Comprensión de la norma ASTM B117

La norma ASTM B117 es la referencia del sector para este proceso. En ella se describe el funcionamiento de un aparato de pulverización salina. Colocamos las piezas recubiertas en una cámara sellada.

En el interior, se crea una niebla de agua salada calentada. Este entorno altamente corrosivo acelera la oxidación. Controlamos las piezas para ver cuánto aguanta el revestimiento de Dacromet.

Parámetros clave de la prueba

Controlamos estrictamente el entorno de las pruebas para obtener datos fiables.

| Parámetro | Valor estándar | Propósito |

|---|---|---|

| Solución salina | 5% NaCl | Para imitar el duro entorno marino |

| Temperatura | 35°C (95°F) | Para acelerar el proceso de corrosión |

| Nivel de pH | 6.5 - 7.2 | Para garantizar la coherencia y repetibilidad de las pruebas |

Interpretación de los resultados de las pruebas de corrosión por escamas de zinc

Cuando ejecutamos un Ensayo ASTM de niebla salina Dacromet piezas, buscamos dos tipos de corrosión. El primero es el óxido blanco, que es óxido de zinc. Esto es de esperar. Demuestra que el revestimiento está funcionando.

El punto crítico es la aparición de óxido rojo. El óxido rojo indica que el acero subyacente se está corroyendo. El tiempo que tarda en formarse el óxido rojo es la métrica clave.

Este retraso se debe a que el revestimiento protección sacrificial5. Las escamas de zinc de la capa de Dacromet se corroen primero, protegiendo el sustrato de acero. Esto es fundamental para el funcionamiento de los revestimientos de zinc en escamas.

Más allá de ASTM B117

Aunque B117 es una gran referencia, no es la única norma. Otros protocolos pueden ofrecer información más realista en función de la aplicación.

Pruebas cíclicas de corrosión

Para las piezas expuestas a cambios climáticos, son mejores las pruebas cíclicas. Normas como la SAE J2334 alternan niebla salina, aire seco y alta humedad. Este ciclo suele reflejar las condiciones del mundo real con más precisión que una niebla salina constante. El sitio resultados de la prueba de corrosión por escamas de zinc de estos son muy reveladores para los componentes de automoción.

En PTSMAKE le ayudamos a seleccionar el ensayo que mejor se adapte al entorno de uso final de su producto. Esto garantiza que la validación sea significativa.

Las pruebas normalizadas como la ASTM B117 proporcionan una base fiable para el rendimiento de Dacromet. Comprender cómo interpretar los resultados y elegir el ensayo adecuado, ya sea constante o cíclico, es clave para garantizar que sus piezas cumplen los exigentes requisitos de resistencia a la corrosión del mundo real.

¿Puede el dacromet soportar aplicaciones de alta temperatura?

La teoría es una cosa, pero el rendimiento lo es todo. Para comprender realmente la resistencia al calor de Dacromet, analizamos su uso en algunos de los lugares más calientes de un vehículo.

Pruebas en el mundo real: Componentes del motor

Hemos visto recubrimientos Dacromet aplicados a piezas directamente en el vano motor. Estos componentes se enfrentan a altas temperaturas y ciclos térmicos constantes.

Prueba de resistencia del sistema de escape

Los colgadores y las fijaciones de los tubos de escape son los principales candidatos. Necesitan una protección fiable contra la corrosión a altas temperaturas para evitar fallos. Nuestras pruebas confirman su estabilidad.

| Tipo de revestimiento | Rendimiento a 300°C (100 h) | Estado de corrosión |

|---|---|---|

| Dacromet | Sin descamación, decoloración mínima | Sin óxido rojo |

| Cincado | Decoloración significativa, descamación | Óxido rojo visible |

Cuando analizamos el rendimiento, debemos mirar más allá del calor estático. El verdadero reto para cualquier revestimiento es el ciclo térmico: la expansión y contracción constantes por el calentamiento y el enfriamiento.

Rendimiento en ciclos térmicos

Un revestimiento que no pueda soportar estos cambios se agrietará y fallará. Esto expone el metal base a la corrosión.

Adherencia después del ciclado

El revestimiento Dacromet mantiene su unión con el sustrato de acero excepcionalmente bien. Hemos observado que su estructura en capas parece acomodarse a esta tensión sin comprometer la integridad.

De este modo se evita el descascarillado habitual en revestimientos de menor calidad.

Protección contra la corrosión a altas temperaturas

La cuestión fundamental es si el revestimiento sigue protegiendo tras la exposición al calor. Una pieza que tiene buen aspecto pero se oxida es un fracaso. Dacromet sigue ofreciendo protección contra factores como la sal de la carretera incluso después de soportar el calor del motor. Previene eficazmente problemas como corrosión galvánica6 entre componentes unidos.

Basándonos en los estudios de nuestros clientes, los resultados son claros.

| Estado de los componentes | Prueba de niebla salina (horas hasta óxido rojo) |

|---|---|

| Nueva pieza Dacromet | > 800 horas |

| Pieza de dacromet termociclado | > 750 horas |

Dacromet demuestra su valor en aplicaciones reales de alto calor, como piezas de motores y escapes. El revestimiento mantiene una excelente adherencia y protección contra la corrosión incluso tras repetidas exposiciones a tensiones térmicas, lo que lo convierte en una opción fiable para entornos exigentes.

Conocimiento de las propiedades de fricción de las fijaciones con revestimiento de dacromet

Los ingenieros preguntan a menudo por el par de apriete, la precarga y la fricción. Conseguir la precarga, o carga de apriete, correcta es fundamental para la integridad de la unión. No todo el par de apriete que se aplica se convierte en fuerza de apriete útil.

El reto de la fricción

Una gran parte del par aplicado vence a la fricción. Esto ocurre bajo la cabeza del tornillo y en las roscas. El coeficiente de fricción determina esta relación. Un coeficiente estable es esencial.

Coeficientes de fricción típicos

| Tipo de revestimiento | Coeficiente de fricción típico (μ) |

|---|---|

| Acero liso (engrasado) | 0.18 - 0.25 |

| Zincado | 0.14 - 0.20 |

| Revestimiento Dacromet | 0.10 - 0.15 |

| Galvanizado en caliente | 0.16 - 0.28 |

Esto demuestra por qué se prefieren los valores de fricción de los elementos de fijación Dacromet.

Profundizar en el par de torsión

La relación entre el par aplicado y la tensión resultante no es lineal. Está muy influida por las propiedades superficiales del revestimiento. El revestimiento Dacromet proporciona una ventaja significativa en este caso.

Su estructura de escamas de zinc y aluminio, unidas por un aglutinante, crea una superficie lisa y lubricante. No se trata sólo de un menor valor de fricción. Se trata de consistencia.

Comprender el comportamiento del par de torsión

Cuando analizamos el comportamiento de la tensión de torsión, el objetivo es la consistencia. Un recubrimiento con un amplio rango de fricción implica una precarga impredecible. Esto puede provocar el fallo de la unión o sobrecargar el elemento de fijación.

La lubricidad inherente al revestimiento Dacromet ayuda a estabilizar el coeficiente de fricción a lo largo de múltiples ciclos de apriete. Nuestras pruebas demuestran que mantiene un estrecho margen de fricción. Esta previsibilidad es vital para el montaje automatizado. Garantiza que un valor de par de apriete especificado proporcione sistemáticamente la carga de apriete requerida. Los ingenieros pueden utilizar un único Factor K7 en sus cálculos.

Comparación de la estabilidad

| Característica | Revestimiento Dacromet | Cincado estándar |

|---|---|---|

| Consistencia de la fricción | Alta | Moderada a baja |

| Resistencia | Excelente | Feria |

| Precarga Dispersión | Bajo | Alta |

| Control de montaje | Superior | Estándar |

Esta estabilidad reduce el riesgo de que las fijaciones queden demasiado flojas o demasiado apretadas.

Conseguir la precarga correcta depende de la gestión del coeficiente de fricción. El comportamiento consistente de torsión-tensión del recubrimiento Dacromet ofrece fiabilidad en aplicaciones de ingeniería, garantizando que los elementos de fijación funcionen exactamente como se diseñaron. Esta previsibilidad es clave para los ensamblajes de alto rendimiento.

¿Puede el dacromet sustituir al acero inoxidable en proyectos sensibles a los costes?

Elegir el material adecuado es fundamental. Sobre todo cuando se trata de equilibrar costes y prestaciones.

A menudo surge el tema del revestimiento de dacromet en piezas de acero. ¿Puede sustituir realmente al acero inoxidable?

La respuesta depende de las necesidades de su proyecto. Comparémoslas directamente.

Coste inicial frente a valor a largo plazo

| Característica | Acero revestido de Dacromet | Acero inoxidable (por ejemplo, 304) |

|---|---|---|

| Coste del material | Baja | Más alto |

| Resistencia a la corrosión | Excelente (superficie) | Excelente (inherente) |

| Aplicación | Sujetadores, soportes | Médico, alimentario |

Esta tabla muestra la compensación básica. El dacromet ofrece una protección rentable. El acero inoxidable ofrece protección integrada.

Al evaluar alternativas a los elementos de fijación 304, el debate se centra a menudo en la durabilidad. La comparación entre la durabilidad del Dacromet y la del acero inoxidable no siempre es sencilla. La resistencia a la corrosión del acero inoxidable es inherente a la aleación. Los arañazos no comprometen su protección.

El revestimiento Dacromet, por su parte, es un tratamiento superficial. Proporciona una barrera sólida. Nuestras pruebas demuestran que sobresale en los ensayos de niebla salina, superando a menudo a los grados inoxidables básicos. Sin embargo, un arañazo profundo puede dejar al descubierto el acero de base. Esto podría dar lugar a una oxidación localizada si la protección de sacrificio del revestimiento se ve superada.

Rendimiento en entornos específicos

| Medio ambiente | Recomendación Dacromet | Recomendación de acero inoxidable |

|---|---|---|

| Automoción general | Excelente | A menudo exagerado |

| Marina / Alto contenido en cloruro | Bien, pero vigile los daños | Preferido |

| Alta abrasión | Utilizar con precaución | Superior |

| Alta temperatura | Limitado | Excelente |

Para muchas aplicaciones industriales, Dacromet es una opción excelente. Evita problemas como corrosión galvánica8 al acoplarse con componentes de aluminio. En PTSMAKE ayudamos a nuestros clientes a superar este reto. La elección no es sólo cuestión de coste, sino de ingeniería inteligente para el entorno de aplicación específico.

El revestimiento Dacromet ofrece un importante ahorro de costes y una excelente protección de la superficie, lo que lo convierte en una sólida alternativa al acero inoxidable en muchas aplicaciones. Sin embargo, la durabilidad inherente del acero inoxidable es superior en entornos abrasivos o altamente corrosivos en los que es probable que se produzcan daños en la superficie.

La inigualable resistencia del Dacromet a la niebla salina, con datos reales

Los datos no mienten. En PTSMAKE, confiamos en los números para verificar el rendimiento. Por eso sometemos el revestimiento Dacromet a rigurosas pruebas.

Los resultados demuestran sistemáticamente su superior protección contra la corrosión. Veamos los datos de nuestras pruebas de laboratorio.

La prueba de niebla salina de 1.000 horas

Realizamos pruebas de resistencia a la corrosión a largo plazo. Esta prueba imita condiciones ambientales extremas. El objetivo es llevar el revestimiento al límite.

Resultados de las pruebas a las 1000 horas

El rendimiento de las piezas recubiertas con niebla salina durante 1.000 horas fue excepcional.

| Parámetro | Observación |

|---|---|

| Norma de ensayo | ASTM B117 |

| Duración | Más de 1000 horas |

| Óxido rojo | Mínimo a ninguno |

| Integridad del revestimiento | Intacto |

Los datos confirman que Dacromet proporciona una protección fiable y duradera.

Aunque las pruebas estandarizadas son cruciales, las aplicaciones en el mundo real cuentan toda la historia. Muchos revestimientos funcionan bien en un laboratorio controlado. Sin embargo, suelen fallar cuando se exponen a condiciones variables del mundo real.

Aquí es donde el revestimiento Dacromet realmente brilla. Su composición única proporciona una protección constante a largo plazo que va más allá del laboratorio.

Pruebas de resistencia a la corrosión a largo plazo

Hemos comprobado de primera mano su durabilidad con piezas que hemos fabricado para la industria naval. Estos componentes están expuestos constantemente al agua salada. Necesitan un acabado que no se rinda.

Dacromet frente al cincado estándar

Tras trabajar con nuestros clientes, comparamos las piezas recubiertas con Dacromet con las que utilizan el cincado tradicional. La diferencia a lo largo del tiempo es significativa. El zincado muestra signos de fallo mucho antes en las mismas condiciones.

| Tipo de revestimiento | 500 horas (ASTM B117) | 1000 horas (ASTM B117) |

|---|---|---|

| Revestimiento Dacromet | Sin óxido rojo | Óxido rojo minimalista |

| Cincado | Óxido rojo visible | Corrosión grave |

La estructura multicapa de Dacromet crea una barrera superior. También proporciona protección sacrificial9, que evita activamente la corrosión del sustrato de acero. Este mecanismo de doble acción es la razón por la que dura mucho más.

Las pruebas de laboratorio confirman el rendimiento superior de Dacromet. Los datos de nuestra prueba de niebla salina de 1.000 horas muestran una oxidación mínima. Supera sistemáticamente al zincado, lo que lo convierte en una opción fiable para piezas expuestas a entornos duros y corrosivos.

Cómo equilibrar el grosor del revestimiento y el ajuste en los ensamblajes de precisión

Cuando se diseñan ensamblajes con holguras a nivel de micras, cada nanómetro cuenta. Un revestimiento estándar puede consumir fácilmente todo su presupuesto de tolerancia.

Aquí es donde un control preciso se convierte en fundamental para el éxito.

Ajuste de revestimiento con tolerancia ajustada

Los ingenieros se enfrentan a menudo a una difícil elección. Deben elegir entre resistencia a la corrosión y precisión dimensional. Pero no es necesario sacrificar una por la otra.

Es posible conseguir un ajuste eficaz del revestimiento con tolerancias estrechas. Requiere un profundo conocimiento del propio proceso de revestimiento.

El papel del control del espesor del dacromet

El revestimiento Dacromet es una solución excelente en este caso. Su proceso de aplicación permite una consistencia notable. Esto ayuda a mantener el ajuste y la función originales del diseño.

| Característica | Impacto en el ajuste |

|---|---|

| Aplicación de película fina | Cambio dimensional mínimo |

| Sin fragilización por hidrógeno | Preserva la integridad de la pieza |

| Cobertura coherente | Comportamiento de montaje predecible |

Este nivel de control es esencial para los componentes de alta precisión.

Dominio del revestimiento para conjuntos de precisión

Conseguir el equilibrio adecuado no es cuestión de conjeturas. Se trata de un enfoque sistemático de la selección y aplicación de revestimientos.

En PTSMAKE guiamos a los ingenieros a través de este proceso. Nos centramos en cómo interactúa el revestimiento con las tolerancias especificadas desde el principio de la fase de diseño.

Entender el depósito de revestimiento

El método de aplicación afecta directamente al grosor. Por ejemplo, la aplicación por inmersión para el revestimiento Dacromet proporciona una capa uniforme. A diferencia de la galvanoplastia, que puede acumularse en los bordes.

Nuestras pruebas demuestran que la clave es un espesor uniforme. Ayudamos a los clientes a comprender cómo afecta cada proceso a las dimensiones finales del montaje. Esto evita costosas repeticiones posteriores.

Este proceso implica un sistema de escamas de zinc y aluminio en un aglutinante de cromato. El revestimiento proporciona una excelente protección sacrificial10 sin alterar significativamente las dimensiones de la pieza.

Planificación de las variaciones de espesor

Incluso el proceso más controlado tiene variaciones. La clave está en tenerla en cuenta en el diseño. Trabajamos con los clientes para definir rangos de grosor aceptables.

| Grado | Espesor típico (μm) | Uso común |

|---|---|---|

| Dacromet 320 | 5-8 μm | Resistencia estándar a la corrosión |

| Dacromet 500 | 8-12 μm | Alta resistencia a la corrosión |

Al especificar el grado y el proceso correctos, garantizamos que el revestimiento cumpla los requisitos de ajuste y rendimiento. Este enfoque proactivo es fundamental para el éxito del ajuste de revestimientos de tolerancia ajustada.

La gestión de ensamblajes con tolerancias micrométricas exige centrarse en el control del revestimiento. El revestimiento Dacromet proporciona la consistencia de espesor necesaria, garantizando que tanto la precisión dimensional como la protección contra la corrosión se consiguen sin comprometer el producto final.

Las mejores alternativas al dacromet y cuándo utilizarlas en su lugar

Aunque Dacromet ha sido una opción fiable, la industria está cambiando. Las normativas medioambientales y las nuevas exigencias de rendimiento requieren alternativas. A menudo orientamos a nuestros clientes hacia opciones modernas sin cromo.

Dos de los más comunes son los revestimientos Geomet y Magni. Cada uno tiene una función específica. Comprender sus puntos fuertes es clave para seleccionar el acabado adecuado para sus piezas. Esta elección influye en la durabilidad y la conformidad.

Cuándo elegir Geomet

Geomet es un sustituto directo y respetuoso con el medio ambiente del Dacromet. Ofrece una protección comparable contra la corrosión sin utilizar cromo. Por ello, hoy en día se utiliza en muchas aplicaciones industriales y de automoción.

Cuándo elegir Magni

Los revestimientos Magni son una familia de acabados especializados. A menudo proporcionan una mayor durabilidad o propiedades específicas como la fricción controlada. Son ideales para entornos de alto rendimiento o excepcionalmente exigentes.

Elegir el revestimiento adecuado implica mirar más allá de la mera resistencia a la corrosión. En PTSMAKE, analizamos el ciclo de vida completo de la pieza. Esto incluye el montaje, la exposición medioambiental y los requisitos de rendimiento.

Dacromet frente a Geomet Coating

Cuando los clientes evalúan el revestimiento Dacromet frente al Geomet, el principal motivo suele ser el cumplimiento de las normas medioambientales. Geomet es un sistema completamente libre de cromo. Proporciona una excelente protección de película fina mediante una composición de escamas de zinc y aluminio. Esto garantiza que las piezas cumplan las normas medioambientales modernas sin sacrificar el rendimiento. Es una excelente alternativa de uso general.

Magni vs Dacromet Durabilidad

La discusión sobre la durabilidad de Magni frente a Dacromet es diferente. Magni no es un producto único, sino una gama de sistemas. Algunos están diseñados para una resistencia extrema a la abrasión. Otros tienen capas superiores integradas para una fricción consistente, crucial para las fijaciones roscadas. Los recubrimientos Magni suelen destacar en protección sacrificial11 por sí sola no es suficiente, y se requiere una dureza física añadida.

A continuación se ofrece una rápida comparación basada en nuestras conversaciones típicas sobre proyectos.

| Característica | Revestimiento geométrico | Revestimiento Magni |

|---|---|---|

| Caso de uso principal | Protección general contra la corrosión | Alto rendimiento, necesidades especializadas |

| Medio ambiente | Sin cromo | A menudo sin cromo |

| Ventajas clave | Sustitución ecológica de Dacromet | Propiedades a medida (por ejemplo, fricción) |

| Lo mejor para | Automoción, industria general | Pernos de alto esfuerzo, piezas exigentes |

Esta tabla ayuda a nuestros clientes a reducir rápidamente sus opciones.

Seleccionar el revestimiento adecuado es crucial. Geomet es un sustituto moderno y ecológico para uso general. Magni ofrece un conjunto de revestimientos especializados de alta durabilidad para aplicaciones en las que la protección estándar no es suficiente. La mejor elección depende de sus necesidades específicas de rendimiento y conformidad.

Por qué las cadenas de suministro mundiales recurren a los componentes recubiertos de dacromet

En el mercado global actual, la simplicidad es clave. Las cadenas de suministro se extienden por continentes. Gestionar normas y proveedores diferentes se convierte en un gran reto.

Aquí es donde el revestimiento Dacromet demuestra su fuerza. Ofrece un estándar único y global. Esto lo simplifica todo, desde el abastecimiento hasta la logística.

El poder de una norma mundial

El abastecimiento global de Dacromet significa que se obtiene la misma calidad en todas partes. Esto supone una gran ventaja para las empresas multinacionales. Reduce considerablemente la complejidad.

| Característica | Revestimiento tradicional | Revestimiento Dacromet |

|---|---|---|

| Norma mundial | Varía según la región | En todo el mundo |

| Selección de proveedores | Normas complejas y múltiples | Especificaciones únicas y simplificadas |

| Control de calidad | Resultados incoherentes | Rendimiento uniforme |

Esta normalización repercute directamente en la eficacia de la cadena de suministro. Elimina variables y agiliza las operaciones.

Reducir riesgos y mejorar la logística

Una gestión eficaz de los riesgos en la cadena de suministro es vital para los revestimientos. Deben ofrecer un rendimiento fiable independientemente de dónde se apliquen. Dacromet proporciona esta previsibilidad. Es una tecnología autorizada con aplicadores auditados en todo el mundo.

Esto garantiza que un componente revestido en Asia cumpla exactamente las mismas especificaciones que uno revestido en Europa. Esta red mundial ofrece flexibilidad. Si un proveedor tiene problemas, puede cambiar a otro sin necesidad de recalificar un nuevo proceso de revestimiento. De este modo resistencia de la cadena de suministro12.

Ventajas logísticas y de aprovisionamiento

Con una norma unificada, los equipos de compras pueden abastecerse de componentes con mayor confianza. No están sujetos a una única región. Esta flexibilidad es una poderosa herramienta contra las interrupciones.

A continuación se desglosa cómo afecta esto a la cadena de suministro.

| Zona | Impacto de la normalización del dacromet |

|---|---|

| Búsqueda de proveedores | Posibilidad de abastecerse en una red mundial de aplicadores autorizados. |

| Logística | Simplificación de la numeración de piezas y la gestión de inventarios en todas las regiones. |

| Calidad | Reducción de la necesidad de pruebas redundantes en diferentes instalaciones. |

| Riesgo | Menor riesgo de interrupción del suministro por problemas regionales. |

En PTSMAKE, vemos este beneficio de primera mano. Nuestros clientes de automoción y electrónica necesitan piezas que cumplan estrictas normas mundiales. El uso de un revestimiento como Dacromet nos ayuda a conseguir esa uniformidad.

La estandarización global de Dacromet simplifica el abastecimiento y la logística. Esta coherencia reduce la variabilidad y refuerza toda la cadena de suministro, lo que la convierte en un elemento clave de la moderna gestión de riesgos de la cadena de suministro de componentes recubiertos.

Todo sobre la compatibilidad de roscas en ensamblajes con revestimiento de dacromet

El revestimiento Dacromet ofrece una fantástica protección contra la corrosión. Sin embargo, añade una capa de espesor. Esto puede crear problemas importantes de compatibilidad de roscas si no se gestiona correctamente.

Debemos examinar los detalles clave. Esto incluye las proporciones de llenado de la rosca y la acumulación de revestimiento. Una comprensión clara es esencial para el éxito de los ensamblajes.

Por qué es importante el compromiso

Adecuado Enganche de rosca Dacromet garantiza una unión fiable y segura. Un mal ajuste puede provocar el fallo de la fijación bajo carga. Debemos controlar con precisión el grosor del revestimiento.

| Factor | Impacto en las roscas | Solución |

|---|---|---|

| Acumulación de revestimiento | Aumenta el diámetro del tornillo | Ajustar las tolerancias de las roscas |

| Relación de llenado de la rosca | Reduce la profundidad de la rosca | Recubrimiento previo socavado |

| Compatibilidad de apareamiento | Causa interferencias | Especificar los complementos adecuados |

El reto de la acumulación de revestimiento

El principal problema Revestimiento Dacromet en los hilos es su grosor físico. Incluso una capa fina puede alterar completamente el ajuste. Esto convierte un cierre estándar en uno que no se puede montar. Este es un descuido frecuente que vemos.

El revestimiento suele acumularse de forma irregular. Suele ser más grueso en las raíces de la rosca que en las crestas. Esto cambia directamente la forma en que un tornillo y una tuerca encajan. Muchos problemas de la cadena de montaje empiezan aquí.

Acoplamiento y llenado de roscas

Compatibilidad del revestimiento con los tornillos y tuercas requiere una planificación cuidadosa. Hay que tener en cuenta el revestimiento de ambas piezas. Si ambas reciben un revestimiento estándar sin ajustes de tolerancia, probablemente no encajarán.

Esto puede crear ajuste de interferencia13. Esto puede causar daños en la rosca, gripado o agarrotamiento completo durante el proceso de montaje.

De nuestra investigación en colaboración con los clientes se desprende que determinados ajustes no son negociables. El cuadro siguiente ilustra una situación habitual.

| Especificación de la rosca | Antes del revestimiento | Después del revestimiento de Dacromet |

|---|---|---|

| Diámetro mayor (perno) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Diámetro menor (tuerca) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| Ajuste | Ajuste de liquidación | Interferencia / No-Go |

En PTSMAKE, siempre hablamos de estos descuentos con los clientes antes de la producción. Este sencillo paso evita costosos retrasos y garantiza el perfecto funcionamiento de los componentes. Ayudamos a diseñar roscas específicas para el proceso de revestimiento.

El grosor del recubrimiento Dacromet es un factor de diseño crítico, que afecta al engrane de la rosca y a la compatibilidad de acoplamiento. La planificación proactiva de las tolerancias de la rosca antes del recubrimiento es esencial para evitar fallos en el montaje y garantizar la integridad estructural del tornillo.

Cómo prolongar la vida útil de los herrajes de exterior con Dacromet

La teoría es una cosa, pero lo verdaderamente importante es ver cómo funciona una solución en el mundo real. El revestimiento Dacromet no es sólo un éxito de laboratorio. Demuestra su valía a diario en algunos de los entornos más desafiantes imaginables.

Esto es especialmente cierto para los herrajes de exterior. Analizaremos tres sectores clave en los que este revestimiento anticorrosión para exteriores marca una gran diferencia: el marino, el de las energías renovables y el de la construcción. Cada uno de ellos presenta retos únicos.

| Medio ambiente | Desafío principal | Hardware común |

|---|---|---|

| Marina | Spray de agua salada | Accesorios de cubierta, pernos de motor |

| Renovable | Exposición a la intemperie | Pernos de la base de la turbina |

| Construcción | Humedad y productos químicos | Fijaciones estructurales |

Estos sectores dependen de elementos de fijación y ferretería que puedan resistir el ataque constante de los elementos.

Entornos marinos: La prueba definitiva

El agua salada es increíblemente corrosiva. He visto revestimientos estándar fallar en meses en plataformas marinas o proyectos de construcción naval. Dacromet para tornillería exterior proporciona una fina barrera no electrolítica que resiste eficazmente este ataque salino. Protege todo, desde los soportes de motor hasta las fijaciones de las barandillas, de un rápido deterioro.

Energías renovables: La fiabilidad es clave

Pensemos en los tornillos que sujetan una turbina eólica. Están expuestos a la lluvia, el hielo y los rayos UV durante décadas. Un fallo aquí es catastrófico y costoso de reparar. El revestimiento Dacromet garantiza que estas conexiones críticas permanezcan seguras y libres de corrosión, maximizando la vida útil y la seguridad. Esto evita problemas como protección sacrificial14 siendo la única línea de defensa.

Obras de construcción: construidas para durar

En la construcción, los elementos de fijación de puentes, edificios e infraestructuras suelen estar expuestos antes de ser encerrados. Se enfrentan a la lluvia, a los productos químicos del suelo y a la abrasión física. Un revestimiento anticorrosión para exteriores como Dacromet proporciona una protección crucial en las primeras etapas de la vida útil. Esto garantiza que la integridad estructural no se vea comprometida desde el principio del proyecto.

| Industria | Ejemplo de componente | Beneficios de Dacromet |

|---|---|---|

| Marina | Pernos del eje de la hélice | Resiste la corrosión del agua salada |

| Renovable | Soportes para paneles solares | Resistencia a la intemperie a largo plazo |

| Construcción | Pernos de anclaje de cimentación | Protege de la humedad del suelo |

En PTSMAKE, a menudo recomendamos Dacromet para piezas destinadas a estas exigentes aplicaciones.

El revestimiento Dacromet es una solución probada en entornos difíciles. Proporciona un revestimiento anticorrosión de grado exterior fiable para herrajes críticos. Desde aplicaciones marinas a la construcción, prolonga eficazmente la vida útil de componentes como los pernos de exterior, garantizando el rendimiento y la seguridad a largo plazo.

El papel del curado en el rendimiento del dacromet y cómo hacerlo bien

El curado no es sólo secado. Es una reacción química crucial. Este paso transforma el revestimiento líquido de Dacromet en una capa protectora duradera.

El triángulo de la curación

Es esencial conseguir la temperatura de curado adecuada para Dacromet. El tiempo y el flujo de aire también son factores vitales. Si uno de ellos falla, el rendimiento se resentirá considerablemente.

Parámetros clave de curado

| Parámetro | Importancia | Alcance común |

|---|---|---|

| Temperatura | Alta | 280-330°C |

| Tiempo | Alta | 15-30 minutos |

| Flujo de aire | Medio | Varía según el horno |

Este proceso de horneado del revestimiento de zinc en escamas debe ser preciso. Garantiza que el revestimiento alcance la máxima resistencia a la corrosión y durabilidad.

La ciencia del proceso de horneado del revestimiento de zinc en escamas

El proceso de curado, o "cocción", consigue tres cosas. Evapora el disolvente portador. Cura la resina aglutinante. Y establece la estructura protectora final del revestimiento.

El papel fundamental de la temperatura

La temperatura de curado de Dacromet afecta directamente a la matriz del revestimiento. Nuestras pruebas internas demuestran que una desviación de 10 °C puede reducir la resistencia a la niebla salina. El margen para obtener resultados óptimos es estrecho.

Si la temperatura es demasiado baja, el revestimiento permanece blando. Carece de la dureza y la adherencia necesarias. Esto provoca fallos prematuros sobre el terreno.

Si es demasiado alta, el aglutinante puede volverse quebradizo. Esto provoca microfisuras, que comprometen la barrera protectora del revestimiento de Dacromet.

El tiempo de curación y sus efectos

El tiempo es tan importante como la temperatura. La duración correcta permite la reticulación completa de la resina. También facilita la sinterización15 de escamas metálicas, creando un fuerte escudo.

El tiempo ideal depende de la masa y la geometría de la pieza.

| Tipo de componente | Tiempo de curado típico |

|---|---|

| Piezas pequeñas y delgadas | 15-20 minutos |

| Piezas grandes y gruesas | 25-30+ minutos |

Control de calidad en el curado

Utilizamos perfiles térmicos para trazar las temperaturas de los hornos. Esto garantiza que cada pieza alcance la temperatura deseada durante el tiempo necesario. Las pruebas periódicas de adherencia y espesor posteriores al curado confirman el éxito del proceso. Se trata de datos, no de conjeturas.

El curado adecuado de Dacromet es una ciencia precisa. Exige un control estricto de la temperatura y el tiempo. Los parámetros incorrectos dan lugar a revestimientos quebradizos o blandos, lo que compromete la resistencia a la corrosión. Un control de calidad constante no es negociable para un rendimiento fiable del revestimiento de zinc en escamas.

Cómo PTSMAKE ofrece precisión y fiabilidad en piezas con revestimiento de dacromet

Hablar es fácil, pero lo que importa son los resultados. En la fabricación, los datos demuestran la capacidad. En PTSMAKE, no nos limitamos a afirmar que somos precisos. Lo demostramos con resultados cuantificables.

Nuestros clientes necesitan piezas que ofrezcan un rendimiento constante en condiciones difíciles. Veamos un ejemplo del mundo real.

Rendimiento de la tornillería de automoción

Un cliente del sector del automóvil necesitaba tornillos con una resistencia superior a la corrosión. Necesitaban piezas que pudieran resistir las duras sales de la carretera y la exposición ambiental.

| Métrica | Proveedor anterior | Solución PTSMAKE |

|---|---|---|

| Inicio de la corrosión | < 480 horas | > 1000 horas |

| Uniformidad del recubrimiento | Inconsistente | ± 3 micras |

| Tasa de rechazo | 4.5% | < 0,1% |

Estos datos muestran una clara mejora. Pone de relieve nuestro compromiso de ofrecer soluciones de revestimiento Dacromet fiables.

Creemos en la transparencia. Por eso nos basamos en los datos para demostrar la eficacia de nuestro proceso de revestimiento Dacromet. No se trata solo de aplicar un revestimiento; se trata de diseñar una capa protectora que funcione a la perfección.

Excelencia en revestimientos basada en datos

Profundicemos en las métricas de rendimiento. Para muchos ingenieros, la principal preocupación es cómo aguanta un revestimiento el paso del tiempo. Esto lo validamos mediante pruebas rigurosas.

Nuestras pruebas internas confirman lo que experimentan nuestros clientes. Tras colaborar con nuestros clientes, hemos recopilado datos que subrayan nuestra posición como proveedor fiable de revestimiento de zinc en escamas en China. Los datos de un Prueba de niebla salina16 es especialmente revelador.

| Parámetro de rendimiento | Norma del sector | PTSMAKE Resultado medio |

|---|---|---|

| Resistencia al óxido rojo (horas) | 720 | 1000+ |

| Espesor del revestimiento (μm) | 8-12 | 8-10 (Constante) |

| Factor K (Par-Tensión) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Adherencia (Cross-hatch) | ISO Clase 1-2 | ISO Clase 0 |

Este nivel de rendimiento es la razón por la que nos eligen las empresas que buscan un socio fiable. Como proveedor especializado de pernos Dacromet PTSMAKE, sabemos que los valores de par de apriete constantes y la durabilidad a largo plazo son fundamentales. Nuestro control de procesos garantiza que cada lote cumpla estas exigentes especificaciones.

Estos resultados no son accidentales. Proceden de un control preciso de la aplicación y de minuciosas comprobaciones de calidad. Este enfoque basado en datos garantiza la fiabilidad desde la primera pieza hasta la última.

Nuestros estudios de casos y datos validan nuestro compromiso con la calidad. Los resultados demuestran que el proceso de revestimiento Dacromet de PTSMAKE ofrece una resistencia a la corrosión superior y un rendimiento constante, lo que genera confianza a largo plazo con nuestros socios.

Obtenga una solución de revestimiento Dacromet personalizada de PTSMAKE

¿Busca una resistencia superior a la corrosión y componentes diseñados con precisión? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y competitivo de piezas CNC con revestimiento Dacromet. Confíe en nuestra experiencia demostrada y en nuestras normas mundiales para mejorar sus proyectos industriales. Envíe su consulta y descubra ahora la protección de próxima generación.

Descubra la ciencia que hay detrás de cómo los distintos recubrimientos protegen el metal de la corrosión. ↩

Descubra cómo este proceso electroquímico evita activamente la formación de óxido en el metal base. ↩

Aprenda cómo este proceso electroquímico protege el metal base de la corrosión. ↩

Comprenda este modo de fallo común para mejorar la fiabilidad de sus ensamblajes roscados. ↩

Descubra cómo un metal se corroe para proteger a otro en este proceso químico clave contra la corrosión. ↩

Comprenda cómo este proceso electroquímico acelera la corrosión y cómo los revestimientos la evitan. ↩

Descubra cómo el factor K simplifica los cálculos de precarga y mejora la integridad de las juntas. ↩

Comprenda cómo los metales distintos pueden provocar fallos y cómo evitarlos en sus diseños. ↩

Comprender cómo este proceso electroquímico protege activamente el metal base de la oxidación. ↩

Descubra cómo esta propiedad previene eficazmente la corrosión del metal base. ↩

Descubra cómo este proceso electroquímico protege activamente el metal base contra la corrosión. ↩

Más información sobre la creación de una cadena de suministro sólida y adaptable para sus componentes. ↩

Aprenda cómo afecta el ajuste de interferencia al rendimiento de los elementos de fijación y cómo gestionarlo en sus diseños. ↩

Comprenda cómo este revestimiento se corroe primero para proteger la base metálica subyacente. ↩

Descubra cómo este proceso une las escamas metálicas sin fundirlas, creando una barrera protectora superior. ↩

Obtenga más información sobre este ensayo estándar industrial crucial para evaluar la resistencia a la corrosión en muestras recubiertas. ↩