Sus piezas mecanizadas por CNC se enfrentan a un desgaste, una corrosión y un rendimiento constantes en entornos industriales exigentes. Los acabados superficiales estándar suelen fallar cuando las piezas deben mantener la precisión bajo cargas pesadas, exposición a productos químicos o condiciones de alta fricción.

El cromado transforma las piezas mecanizadas por CNC en componentes duraderos y de precisión que resisten el desgaste y la corrosión, manteniendo al mismo tiempo unas tolerancias estrictas. Este tratamiento superficial prolonga la vida útil de las piezas, reduce los costes de mantenimiento y ofrece un rendimiento constante en aplicaciones aeroespaciales, de automoción, hidráulicas y de fabricación.

Esta guía abarca todo lo que necesita saber sobre el cromado de piezas de precisión. Le guiaré a través de los diferentes tipos de cromado, consideraciones sobre materiales, control de tolerancias y cómo elegir el enfoque adecuado para los requisitos específicos de su aplicación.

Por qué el cromado mejora el rendimiento de los componentes críticos

Cuando se diseñan componentes de rendimiento crítico, el material base es sólo la mitad de la historia. El acabado superficial determina a menudo la verdadera longevidad y fiabilidad de una pieza. Aquí es donde entran en juego los tratamientos superficiales de alto rendimiento.

Principales ventajas del cromado

El cromado de piezas industriales ofrece un poderoso trío de ventajas. Crea una barrera que aumenta significativamente la durabilidad.

Resistencia superior al desgaste

La principal ventaja es una dureza excepcional. Esta capa protege los componentes de la fricción y la abrasión, prolongando su vida útil.

Protección inigualable contra la corrosión

El cromo es naturalmente resistente a la oxidación. Esto lo convierte en un escudo ideal contra la humedad y los agentes corrosivos.

| Característica | Componente no chapado | Componente cromado |

|---|---|---|

| Dureza | Moderado | Muy alta |

| Riesgo de corrosión | Alta | Muy bajo |

| Vida útil | Estándar | Ampliado |

Más allá de la superficie: Garantizar la estabilidad a largo plazo

Las ventajas del cromado van más allá de la mera protección. El proceso es fundamental para mantener la integridad del diseño original del componente a lo largo del tiempo, especialmente en el caso de las piezas que mecanizamos en PTSMAKE.

Mantener la precisión dimensional

En las piezas de alta precisión, incluso los cambios microscópicos pueden provocar fallos. El cromado duro añade una capa fina y uniforme que fija las dimensiones del componente. Esto evita que el desgaste altere las tolerancias críticas durante el funcionamiento. Nuestras pruebas demuestran que esta estabilidad es clave en la maquinaria de alto ciclo.

Este proceso también ayuda a controlar la dilatación térmica. El revestimiento actúa como una barrera estable, lo que es esencial para los componentes que funcionan a temperaturas variables. En algunas aplicaciones, la presencia de microfisuras1 en la capa de cromo pueden incluso mejorar el rendimiento. Estas diminutas fisuras pueden retener lubricantes, reduciendo aún más la fricción en las piezas móviles.

Tipos de metalizado para aplicaciones industriales

Cada aplicación requiere un enfoque diferente. Entender la diferencia es vital para una especificación adecuada.

| Tipo de revestimiento | Uso principal | Característica clave |

|---|---|---|

| Cromo duro | Piezas industriales | Funcional, alta dureza |

| Cromo decorativo | Acabados para automóviles | Estética, Capa fina |

| Negro Cromo | Herramientas ópticas | Reflectividad reducida |

El cromado proporciona una excepcional resistencia al desgaste y a la corrosión. También garantiza la estabilidad dimensional a largo plazo, lo que lo convierte en un tratamiento superficial de rendimiento vital para piezas industriales que requieren fiabilidad y precisión en condiciones exigentes.

Desglose completo de los tipos de cromado

Cuando hablamos de cromado, no se trata de una solución única. Las dos categorías principales son el cromo duro y el cromo decorativo. Tienen finalidades totalmente distintas.

El cromado duro es funcional. Crea una superficie duradera y resistente al desgaste. Piense en piezas industriales que tienen que durar.

El cromo decorativo, en cambio, es estético. Proporciona ese clásico acabado de espejo que se ve en los parachoques de los coches o en los grifos.

He aquí un breve resumen:

| Tipo de revestimiento | Objetivo principal | Característica principal |

|---|---|---|

| Cromo duro | Ingeniería | Durabilidad |

| Cromo decorativo | Estética | Brille |

Estas diferencias son fundamentales para ingenieros y diseñadores.

Profundicemos en lo que las diferencia. El proceso de solicitud es un factor diferenciador importante. Cromado duro se aplica directamente sobre el metal base, a menudo acero. Esto crea una unión fuerte y un revestimiento muy grueso.

A la inversa, cromado decorativo es una capa mucho más fina. Casi siempre requiere una capa inferior de níquel o cobre. Esta capa de níquel proporciona suavidad, reflectividad y gran parte de la resistencia a la corrosión. La capa superior de cromo es increíblemente fina y protege el níquel del deslustre.

La propia solución galvánica también es diferente. Ambas utilizan tradicionalmente un baño que contiene cromo hexavalente2, pero los parámetros específicos se ajustan para lograr resultados diferentes. Debido a su grosor y a su aplicación directa, el cromo duro ofrece una dureza y una lubricidad superiores, por lo que es ideal para revestimientos industriales de cromo en pistones, cilindros y moldes.

He aquí un desglose más detallado:

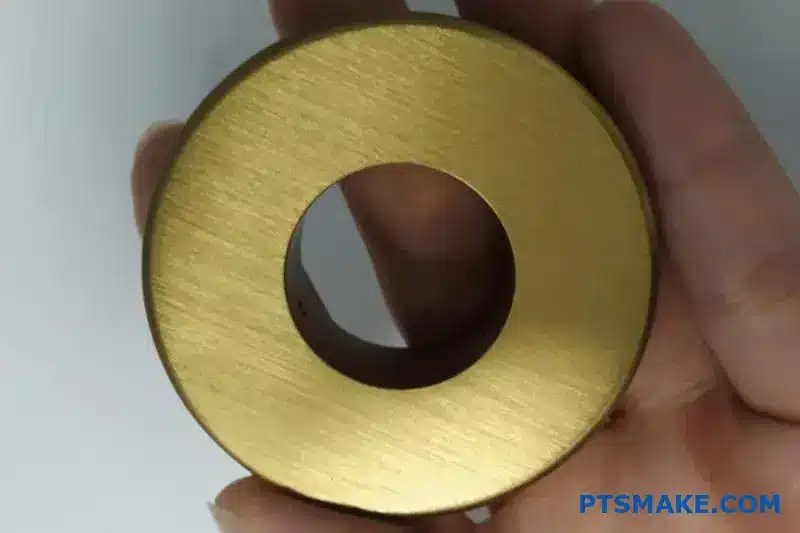

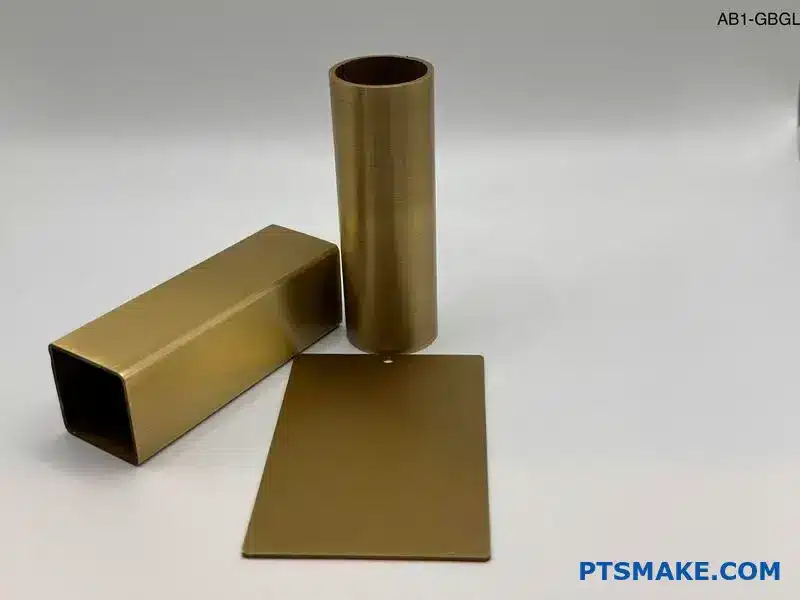

| Característica | Cromado duro | Cromado decorativo |

|---|---|---|

| Espesor | Normalmente 20-100 µm | Normalmente 0,05-0,5 µm |

| Proceso | Se aplica directamente sobre el metal base | Requiere una capa inferior de níquel/cobre |

| Durabilidad | Resistencia al desgaste extremadamente alta | Resistencia moderada a la corrosión |

| Apariencia | Mate a semibrillante | Como un espejo, reflectante |

En PTSMAKE, ayudamos a los clientes a seleccionar el acabado adecuado en función de si la necesidad principal de la pieza es el rendimiento o el aspecto.

En resumen, la elección entre cromado duro y decorativo depende totalmente de la aplicación. El cromo duro es para durabilidad y funcionalidad industrial, mientras que el cromo decorativo proporciona un acabado brillante y resistente a la corrosión para productos destinados al consumidor. La diferencia radica en el grosor y el proceso.

Cómo elegir el cromado adecuado para su aplicación

Seleccionar el cromado adecuado es crucial. No se trata sólo de un acabado brillante. La elección influye directamente en el rendimiento y la vida útil de los componentes.

Los ingenieros y los responsables de compras deben sopesar distintos factores. Las necesidades funcionales suelen dictar el mejor tipo de cromado.

Cromo duro frente a cromo decorativo

La primera decisión es entre el cromo duro y el decorativo. Sus propiedades son muy diferentes. El cromo duro es funcional. El cromo decorativo es para la apariencia.

| Característica | Cromado duro | Cromado decorativo |

|---|---|---|

| Objetivo principal | Funcionalidad (desgaste, dureza) | Estética (brillo, atractivo) |

| Espesor | Más grueso (20-100 µm) | Más fino (0,05-0,5 µm) |

| Aplicación | Industrial, Maquinaria | Accesorios para automóviles |

Esta elección sienta las bases del éxito de su proyecto.

La elección del cromado correcto requiere un estudio en profundidad del entorno y las exigencias operativas de la aplicación. En PTSMAKE, siempre empezamos preguntando por el uso final de la pieza. Esto lo determina todo.

Cromado aeroespacial

En el sector aeroespacial, el rendimiento no es negociable. Las piezas deben soportar condiciones extremas. Esto significa que el cromado aeroespacial se centra en la resistencia a la corrosión, la dureza y la lubricidad. Protege de fallos a componentes críticos como los trenes de aterrizaje y los actuadores. El cromado debe adherirse perfectamente al metal base.

Acabado cromado para automoción

La industria del automóvil equilibra el aspecto con la durabilidad. Un acabado cromado para automóviles debe resistir las inclemencias del tiempo, la sal de la carretera y pequeños impactos. Se aplica a rejillas, llantas y molduras. En estos casos, es habitual un sistema multicapa (cobre-níquel-cromo) para garantizar tanto un brillo resplandeciente como una sólida protección. El proceso es clave para la longevidad.

Revestimientos antidesgaste para maquinaria

Para la maquinaria industrial, todo gira en torno a la resistencia al desgaste. El cromo duro es el estándar de los revestimientos antidesgaste para maquinaria. Prolonga la vida útil de pistones, rodillos y moldes. El objetivo es mejorar la propiedades tribológicas3 del componente. Una capa más gruesa y aplicada con precisión puede reducir significativamente los tiempos de inactividad y los costes de mantenimiento. Nuestras pruebas demuestran que puede aumentar la vida útil de la pieza en más de 50%.

| Industria | Requisito principal | Cromado recomendado | Beneficio clave |

|---|---|---|---|

| Aeroespacial | Resistencia a la corrosión | Cromo duro (fino y denso) | Fiabilidad de los componentes |

| Automoción | Estética y durabilidad | Cromo decorativo | Longevidad y aspecto |

| Maquinaria | Resistencia al desgaste | Cromo duro (grueso) | Vida útil prolongada |

Elegir el cromado adecuado es una decisión crítica de ingeniería. Alinear el tipo de cromado con las demandas específicas de la maquinaria aeroespacial, de automoción o industrial garantiza un rendimiento, durabilidad y rentabilidad óptimos para cada componente.

Cromado Vs. Acabados superficiales alternativos: Lo que debe saber

Aunque el cromado es una opción fantástica, no es la única solución. La elección correcta depende totalmente de las necesidades específicas de su proyecto. Comparémoslo con otros acabados populares.

En PTSMAKE guiamos a nuestros clientes a diario en esta decisión. Tenemos en cuenta factores como el entorno, el desgaste y el presupuesto.

Comparación rápida de acabados

Cada acabado ofrece ventajas distintas. He aquí un breve resumen para destacar sus principales puntos fuertes.

| Acabado | Ventaja principal |

|---|---|

| Cromado | Dureza, resistencia al desgaste |

| Anodizado | Resistencia a la corrosión (aluminio) |

| Niquelado | Resistencia rentable a la corrosión |

| Recubrimiento en polvo | Durabilidad, variedad de colores |

Esta comparación del acabado superficial es sólo el punto de partida.

Elegir el acabado metálico adecuado es crucial para las piezas de precisión. Influye directamente en el rendimiento, la vida útil e incluso el coste final del producto. Un acabado inadecuado puede provocar fallos prematuros.

Cromado frente a niquelado

En cromado vs niquelado debate es habitual. El cromo duro es excepcionalmente duro y resistente al desgaste. Es ideal para componentes de alta fricción. El niquelado proporciona una excelente resistencia a la corrosión a un coste inferior y suele tener un tinte más cálido y amarillento.

Otros revestimientos funcionales

El anodizado es un proceso electroquímico para piezas de aluminio. Crea una capa de óxido duradera y resistente a la corrosión. No es un revestimiento, sino una parte integral del propio metal.

El recubrimiento en polvo aplica un polvo seco que luego se cura con calor. Crea un acabado grueso y duradero disponible en muchos colores. Sin embargo, es menos adecuado para piezas con tolerancias muy ajustadas.

El niquelado químico ofrece una ventaja clave: la uniformidad perfecta. Deposita una capa uniforme sobre toda la pieza, independientemente de su geometría. Esto es posible gracias a la reacción autocatalítica4 utilizado en el proceso, lo que lo hace ideal para complejos acabado metálico de piezas de precisión.

| Característica | Cromado | Niquelado | Anodizado (aluminio) | Recubrimiento en polvo |

|---|---|---|---|---|

| Dureza | Muy alta | Medio | Alta | Medio |

| Uniformidad | Bien | Bien | Excelente | Feria |

| Sustratos | Metales | Metales | Aluminio | La mayoría de los metales |

| Apariencia | Brillante, azulado | Brillante, amarillento | Mate/Satinado, Colores | Opaco, Colores |

La selección del acabado superficial adecuado equilibra el rendimiento, la estética y el coste. La aplicación final de su pieza debe guiar siempre su decisión, garantizando que la funcionalidad y la durabilidad sean prioritarias. Esta elección es un paso fundamental en el proceso de fabricación.

Tolerancias y espesores en el cromado

El cromado es un proceso aditivo. No es sólo una pintura; es una capa de metal. Este material añadido modifica directamente las dimensiones finales de una pieza.

En el caso de los componentes de precisión, se trata de un detalle crítico. Ignorar el espesor del chapado puede hacer que una pieza perfectamente mecanizada quede fuera de la tolerancia requerida.

El impacto de la acumulación de chapas

La cantidad de cromo añadido se conoce como espesor del cromado. Esta acumulación se produce en todas las superficies cromadas.

He aquí un ejemplo sencillo de cómo afecta al diámetro de un eje.

| Diámetro original | Espesor de revestimiento (por cara) | Diámetro final |

|---|---|---|

| 25.000 mm | 0,015 mm | 25.030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Esto demuestra por qué debemos tener en cuenta el chapado en la fase inicial de diseño.

El principal reto del cromado no es sólo el espesor, sino su uniformidad. El cromado no se acumula uniformemente en toda la superficie de una pieza.

El problema de la acumulación irregular

Las esquinas exteriores afiladas, los bordes y los agujeros tienden a atraer más depósitos de cromo. Esto ocurre porque el campo eléctrico es más intenso en estas zonas durante el proceso de cromado.

Este desnivel contribuye directamente al apilamiento de tolerancias. Una pieza perfectamente dentro de la tolerancia de mecanizado puede fallar la inspección después del chapado. Debemos considerar conjuntamente la tolerancia de mecanizado y la tolerancia de metalizado. El control dimensional final depende en gran medida de la geometría de la pieza y de la densidad de corriente5 utilizado en el baño de revestimiento.

Métodos de control dimensional de la galvanoplastia

En PTSMAKE lo conseguimos colaborando estrechamente en el diseño y el control del proceso. Dispone de dos estrategias principales para lograr el control dimensional del revestimiento.

| Método de control | Descripción | Aplicación ideal |

|---|---|---|

| Tamaño insuficiente de la placa previa | Mecanizado de la pieza ligeramente más pequeña para compensar el espesor de chapado previsto. | Piezas con geometría sencilla y necesidades de revestimiento estándar. |

| Rectificado posterior | Chapado de la pieza ligeramente sobredimensionada y, a continuación, rectificado hasta alcanzar la dimensión final precisa. | Componentes que requieren la máxima precisión y tolerancias estrictas. |

Para elegir el método adecuado es necesario comprender claramente la función de la pieza y los objetivos de costes. Es un equilibrio entre precisión y eficiencia de fabricación.

Un control dimensional eficaz del cromado es cuestión de planificación. Debe tener en cuenta el material añadido durante las fases de diseño y mecanizado. Este enfoque proactivo evita fallos de tolerancia y garantiza que el componente final funcione exactamente como se esperaba.

Cómo afecta el cromado al rendimiento de las piezas mecanizadas por CNC

El cromado ofrece mucho más que un simple acabado brillante. Para las piezas mecanizadas con CNC, es un tratamiento superficial crítico que aumenta directamente el rendimiento.

Este proceso crea una superficie excepcionalmente lisa. Esto es fundamental para reducir la fricción entre los componentes móviles.

Principales ventajas

La dureza del cromado proporciona una sólida protección contra el desgaste. Esto puede prolongar drásticamente la vida útil de las piezas metálicas mecanizadas revestidas.

Para las superficies que soportan cargas, este revestimiento es esencial. Aumenta la capacidad de la pieza para soportar altas presiones y tensiones sin fallar.

| Beneficio | Impacto en el rendimiento |

|---|---|

| Suavidad de la superficie | Reducción de la fricción y el desgaste |

| Protección antidesgaste | Mayor vida útil de los componentes |

| Capacidad de carga | Mayor durabilidad bajo presión |

Si profundizamos en el tema, las ventajas funcionales del cromado resultan aún más evidentes. Es una elección estratégica para los ingenieros que buscan longevidad y fiabilidad en sus diseños. Estas ventajas son especialmente importantes en el cromado duro, que está diseñado para uso industrial.

Una mirada más de cerca a las ganancias funcionales

El coeficiente de fricción extremadamente bajo que se consigue con el cromo es una gran ventaja. Para componentes como pistones hidráulicos o ejes de cojinetes, esto significa menos generación de calor y un funcionamiento más suave y eficaz. Es uno de los acabados superficiales más eficaces en CNC para este fin.

Más allá de un simple revestimiento

La dureza del cromo duro industrial es realmente impresionante. Forma una barrera protectora tanto contra la abrasión como contra la corrosión, lo que hace que las piezas CNC cromadas sean ideales para entornos exigentes. En PTSMAKE, solemos recomendarlo para piezas sometidas a ciclos elevados o condiciones duras.

El revestimiento también ayuda a distribuir las cargas de tensión de forma más uniforme por la superficie. Esto evita fallos prematuros por desgaste localizado. Garantizar la resistencia Adhesión al sustrato6 es fundamental, ya que garantiza que el revestimiento permanezca intacto bajo presión. Es una parte esencial de nuestro proceso de garantía de calidad.

| Característica | Cromado duro | Cromado decorativo |

|---|---|---|

| Objetivo principal | Funcional (desgaste, corrosión) | Estética (Apariencia) |

| Espesor | Más grueso (20-100 µm) | Más fino (<1 µm) |

| Dureza (Vickers) | 850-1050 HV | 600-800 HV |

| Aplicación | Pistones, ejes, moldes | Grifería, tapicería de automóvil |

El cromado proporciona a las piezas CNC una mayor suavidad superficial, protección contra el desgaste y resistencia a la carga. Estas mejoras no son meramente estéticas; son mejoras funcionales que aumentan directamente la durabilidad de los componentes y la fiabilidad operativa, lo que lo convierte en una valiosa inversión para aplicaciones de alto rendimiento.

La verdad sobre el cromado del aluminio y el acero inoxidable

Los materiales no férreos presentan retos únicos en el cromado. A diferencia del acero, el aluminio y el acero inoxidable tienen capas de óxido pasivas.

Estas capas impiden la adherencia directa. Conseguir que el cromo se adhiera requiere un pretratamiento especializado. Sin él, el cromado se pelará o ampollará.

El problema de la adherencia

El cromado de piezas de aluminio es notoriamente difícil. En el aluminio se forma instantáneamente una capa de óxido resistente e invisible cuando se expone al aire. Esta capa debe eliminarse por completo para conseguir una adherencia adecuada.

Puntos comunes de fallo

| Material | Desafío principal | Consecuencias del fracaso |

|---|---|---|

| Aluminio | Capa de óxido instantánea | Descamación, ampollas |

| Acero inoxidable | Óxido de cromo pasivo | Mala adherencia, descamación |

Por ello, la preparación adecuada de la superficie no es sólo un paso, sino la parte más crítica del revestimiento de metales no férreos.

El principal obstáculo de los metales no férreos es químico. Sus superficies son fundamentalmente diferentes de las de los metales ferrosos, como el acero al carbono. Están diseñados para resistir la corrosión, que irónicamente también resiste el chapado.

Superar la pasividad superficial

En el caso del acero inoxidable, el reto es su contenido en cromo. Este elemento crea una capa superficial pasiva, no reactiva. Para lograr una fuerte adherencia del cromo sobre el acero inoxidable, esta capa necesita una activación especial, normalmente con un fuerte golpe de ácido.

Para el aluminio, la solución es más compleja. Tras la limpieza, la pieza pasa por un pretratamiento específico. Un método común y eficaz que utilizamos en PTSMAKE es un doble proceso de zincado7. Esto deposita una fina capa de zinc, que actúa como una mejor superficie de unión para las capas posteriores de cobre, níquel y cromo.

Flujo de pretratamiento simplificado

| Paso | Aluminio | Acero inoxidable |

|---|---|---|

| 1 | Limpieza alcalina | Limpieza alcalina |

| 2 | Desoxidar / Grabar | Activación ácida (por ejemplo, Woods Nickel Strike) |

| 3 | Inmersión en cincato | Aclarar |

| 4 | Placa base de cobre/níquel | Bajoplato de níquel |

| 5 | Cromado | Cromado |

Sin estos pasos específicos de revestimiento y activación, cualquier intento de cromar piezas de aluminio o acero inoxidable no superará casi con seguridad los controles de calidad. La unión será demasiado débil para cualquier aplicación práctica. Esto lo hemos aprendido a través de rigurosas pruebas y de la colaboración con los clientes.

El cromado de metales no férreos es un reto debido a sus capas naturales de óxido. El éxito depende totalmente de procesos de pretratamiento específicos, como el proceso de zincado para el aluminio y la activación ácida para el acero inoxidable, para garantizar una unión fuerte y duradera para el acabado de cromo.

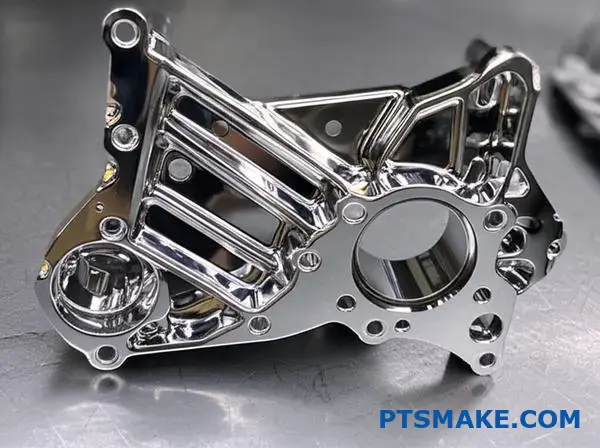

¿Puede el cromado ofrecer precisión y atractivo estético?

La conversación en torno al cromado suele dividirse en dos bandos. Uno se centra en sus ventajas funcionales y resistentes. El otro alaba su acabado brillante y decorativo. Pero, ¿y si necesita ambas cosas?

Se trata de un requisito habitual en los sectores B2B. Muchos componentes deben funcionar de forma fiable y, al mismo tiempo, tener un buen aspecto. Aquí es donde brilla el metalizado decorativo funcional. Combina la durabilidad con el diseño.

Cromo estético para piezas industriales

Tenga en cuenta las piezas visibles para el usuario final. Tienen que parecer de primera calidad y fiables. Al mismo tiempo, deben resistir el desgaste, la corrosión y el estrés medioambiental. Esta doble exigencia no es una excepción; suele ser la norma.

| Industria | Necesidad funcional | Necesidad estética |

|---|---|---|

| Productos sanitarios | Biocompatibilidad, esterilizabilidad | Aspecto limpio y profesional |

| Automoción | Resistencia a la corrosión, desgaste | Acabado premium de alto brillo |

| Electrónica | Blindaje EMI, Durabilidad | Aspecto elegante y moderno |

Este equilibrio requiere un profundo conocimiento del proceso de cromado. No se trata solo de aplicar una capa brillante.

Muchos piensan que lograr funcionalidad y belleza es un compromiso. Suponen que hay que sacrificar algo de dureza por un mejor brillo, o viceversa. Se trata de una idea errónea basada en prácticas anticuadas. Las técnicas modernas de cromado han evolucionado mucho.

En PTSMAKE gestionamos proyectos en los que ambos aspectos son críticos. La clave reside en controlar todo el proceso con precisión. Esto empieza con la preparación del sustrato y termina con el control de calidad final. Cada paso influye tanto en el rendimiento como en el aspecto.

La ciencia de un acabado de doble uso

Para conseguir un acabado de doble finalidad, nos centramos en la química del baño de revestimiento y en los parámetros eléctricos. Unos pequeños ajustes pueden alterar drásticamente el resultado. Por ejemplo, el control de la densidad de corriente influye en la estructura cristalina de la capa de cromo.

Esto afecta directamente a su dureza y brillo. Un proceso mal controlado puede dar lugar a un acabado que sea quebradizo u opaco. También puede fallar prematuramente bajo tensión mecánica o debido a factores ambientales como tribocorrosión8.

Así es como enfocamos el acto de equilibrio:

| Parámetros de revestimiento | Impacto en la función | Impacto en la estética |

|---|---|---|

| Espesor de capa | Aumenta la resistencia al desgaste | Puede ocultar detalles finos |

| Densidad actual | Afecta a la dureza y la adherencia | Influencias luminosidad |

| Temperatura del baño | Modifica la estructura del grano | Impacta en la uniformidad del acabado |

El metalizado decorativo funcional no es una solución universal. Requiere un enfoque personalizado para cada aplicación, que garantice que la pieza final cumple las especificaciones precisas de ingeniería y diseño sin concesiones.

El cromado de doble uso combina con éxito la durabilidad funcional con una estética de alta gama. Mediante el control preciso del proceso de cromado, suministramos piezas que funcionan bajo tensión y cumplen los estándares visuales requeridos en sectores B2B exigentes como el de la automoción, la medicina y la electrónica.

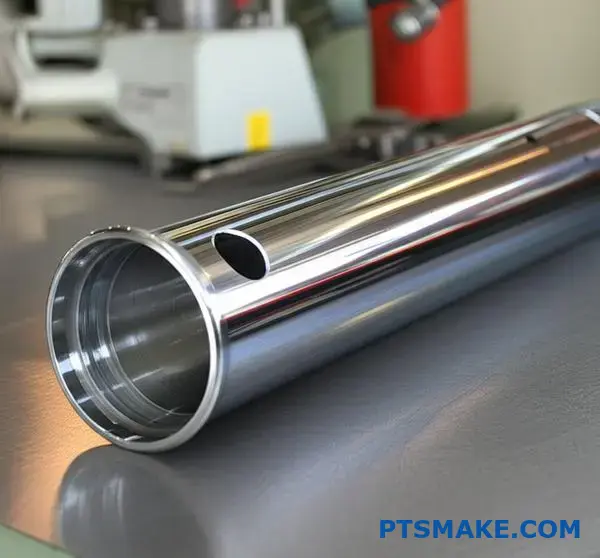

Cromado duro para piezas hidráulicas, neumáticas y cilíndricas

En los sistemas hidráulicos y neumáticos, el rendimiento lo es todo. Los componentes se mueven constantemente bajo alta presión y tensión. Aquí es donde realmente brilla el cromado duro.

Proporciona una superficie duradera y de baja fricción. Esto es esencial para piezas como pistones, bielas y cilindros. El acabado liso reduce el desgaste de las juntas y evita las fugas de fluidos.

Aplicaciones clave

El cromado duro prolonga la vida útil de las piezas críticas. Garantiza que funcionen con suavidad y eficacia durante más tiempo. Esto reduce los tiempos de inactividad y los costes de mantenimiento.

Componentes hidráulicos y neumáticos

A menudo recomendamos el cromado hidráulico para piezas sometidas a movimientos intensos y repetitivos. La superficie dura evita el gripado y el agarrotamiento bajo carga.

| Componente | Beneficio principal | Problema común sin chapado |

|---|---|---|

| Bielas de pistón cromadas | Resistencia al desgaste | Puntuación, daños en el sello |

| Cilindros hidráulicos | Baja fricción | Alta pérdida de energía, Stick-Slip |

| Pistones neumáticos | Resistencia a la corrosión | Óxido, fugas de aire |

| Bobinas de válvula | Funcionamiento sin problemas | Flujo pegajoso e inconsistente |

Este tratamiento es un estándar para los productos de alto rendimiento. bielas cromadas.

El valor del cromado duro va más allá de una simple superficie brillante. La unión metalúrgica que crea es increíblemente fuerte. Se convierte en parte integrante del propio componente, no solo en un revestimiento.

Características de rendimiento

La clave es la combinación de dureza y bajo coeficiente de fricción. Esta doble ventaja es la razón por la que un cilindro acabado cromado es la elección preferida para tantas aplicaciones exigentes. Garantiza que las piezas se deslicen suavemente con una resistencia mínima.

Este acabado también posee una red de fisuras microscópicas. Este patrón de microfisuras9 es una característica única. Actúa como depósito de lubricantes, garantizando una retención constante de aceite en la superficie. Esto mejora drásticamente el rendimiento bajo presión.

Propiedades típicas del cromado duro

Una adecuada cromado hidráulico proceso se traduce en mejoras concretas y cuantificables. Hemos verificado estas mejoras mediante estudios de aplicación en clientes.

| Propiedad | Valor típico | Impacto en el rendimiento |

|---|---|---|

| Dureza | 68-72 HRC | Resistente a la abrasión y al rayado |

| Espesor | 0.0005" - 0.020" | Personalizable para mayor duración |

| Coeficiente de fricción | ~0,15 (con acero) | Reduce la energía operativa |

| Resistencia a la corrosión | Excelente (en no ácido) | Protege la base metálica de la oxidación |

En PTSMAKE, guiamos a nuestros socios en la selección del espesor óptimo de chapado. Esto garantiza que el componente cumpla su vida útil prevista sin costes innecesarios. El acabado debe adaptarse perfectamente al entorno operativo.

El cromado duro proporciona una superficie duradera y de baja fricción esencial para piezas hidráulicas y neumáticas. Sus propiedades únicas, como la dureza y la retención de lubricante, prolongan considerablemente la vida útil y mejoran el rendimiento de componentes como bielas cromadas y cilindros.

Control de la acumulación de cromo en geometrías complejas

El cromado de piezas complejas es una verdadera prueba para el proceso de cromado. Las formas irregulares con agujeros, esquinas afiladas y rebajes profundos presentan retos únicos.

Las zonas de alta corriente, como los bordes, tienden a acumular demasiado cromo. Las zonas de baja corriente, como las esquinas interiores, reciben demasiado poco.

Esta irregularidad puede comprometer tanto la función como el aspecto. El objetivo es conseguir un grosor uniforme en toda la superficie. Esto requiere una planificación cuidadosa y técnicas especializadas. Los métodos estándar suelen fallar en este caso.

El papel crucial de la fijación

Adecuadamente fijación de superficies cromadas es el primer paso hacia el éxito. Un bastidor genérico no sirve para piezas complejas. En PTSMAKE diseñamos dispositivos personalizados para cada proyecto.

Estas fijaciones mantienen la pieza en la orientación óptima. Esto garantiza el mejor flujo de corriente posible desde los ánodos a todas las superficies del componente.

Equilibrado con ánodos y escudos

Para geometrías realmente difíciles, la fijación por sí sola no es suficiente. Utilizamos ánodos auxiliares y escudos para gestionar el proceso de metalizado. Este es el núcleo de equilibrado de acumulaciones de cromo.

Los escudos, o "ladrones", se colocan cerca de las zonas de alta densidad de corriente. Desvían parte de la corriente eléctrica, evitando una acumulación excesiva en los bordes afilados.

Los ánodos auxiliares se colocan cerca de las zonas empotradas. Proporcionan una fuente de corriente localizada, garantizando que estos puntos reciban una cobertura de cromo adecuada. La gestión precisa de la distribución de la densidad de corriente10 es fundamental para un acabado uniforme.

He aquí un desglose del impacto de estas herramientas en los resultados:

| Técnica | Zonas de alta corriente (bordes) | Zonas de baja corriente (rebajes) | Uniformidad general |

|---|---|---|---|

| Estanterías estándar | Acumulación excesiva | Revestimiento insuficiente | Pobre |

| Fijación a medida | Acumulación moderada | Revestimiento mejorado | Feria |

| Fijación con escudos/nodos | Acumulación controlada | Revestimiento suficiente | Excelente |

Tras colaborar con nuestros clientes en algunas piezas muy complejas, hemos llegado a la conclusión de que este enfoque combinado ofrece los resultados más fiables para chapado de piezas complejas.

El control del cromado en geometrías complejas es una ciencia precisa. Se basa en una fijación estratégica y en el uso específico de ánodos y pantallas auxiliares. Estas herramientas ayudan a manipular la corriente eléctrica para garantizar un acabado uniforme y de alta calidad en toda la pieza.

Consejos de expertos sobre el cromado de prototipos frente al volumen de producción

Pasar del cromado de prototipo al de producción implica algo más que aumentar el número de piezas. Todo el planteamiento cambia.

Para los prototipos de piezas cromadas, la velocidad suele ser la prioridad. El objetivo es una muestra visual y funcional.

Cuando se amplían los proyectos de cromo, la coherencia y el coste por unidad se convierten en los principales motores. Este cambio lo afecta todo.

Principales diferencias

| Factor | Creación de prototipos | Volumen de producción |

|---|---|---|

| Objetivo principal | Velocidad, prueba de concepto | Coherencia, rentabilidad |

| Herramientas | Simple, a menudo manual | Estanterías automatizadas personalizadas |

| Modelo de costes | Coste por unidad elevado | Menor coste por unidad |

| Plazos de entrega | Puesta a punto más rápida, tiradas más cortas | Preparación más larga, más rápida por unidad |

Profundización en las técnicas de chapado

Cuando nos ocupamos de puntas de chapado de bajo volumen para clientes, la conversación es muy diferente de una consulta sobre producción en serie. Las técnicas deben adaptarse.

Herramientas y utillaje

Para un único prototipo, podemos utilizar una simple plantilla de alambre ajustable. Es rápido y eficaz para una sola pieza. Este enfoque no es escalable.

Para la producción, diseñamos y construimos bastidores de metalizado a medida. Estos bastidores tienen capacidad para docenas o cientos de piezas. Garantizan que cada pieza esté orientada de forma idéntica al ánodo. Esto garantiza un espesor uniforme del revestimiento.

Control y coherencia del proceso

En la creación de prototipos, un operario puede ajustar manualmente la posición de una pieza para obtener una mejor cobertura. Este enfoque práctico es poco práctico para miles de unidades.

La producción se basa en la automatización del proceso y en un estricto control de los parámetros. Nos centramos en la química del baño, la temperatura y la densidad de corriente. Unos resultados uniformes dependen de la estabilidad de estos factores. Aquí es donde el potencia de lanzamiento11 de la solución de revestimiento.

| Aspecto | Cromado de prototipos | Cromado de producción |

|---|---|---|

| Fijación | Plantillas manuales temporales | Estanterías a medida |

| Coherencia | Depende del operador | Depende del proceso |

| Control de calidad | 100% inspección manual | Control estadístico de procesos (CEP) |

| Mantenimiento de baños. | Menos crítico | Muy crítico |

Pasar del cromado de prototipo a la producción exige un cambio estratégico. Hay que reevaluar las estructuras de costes, los plazos de entrega y los métodos técnicos. La creación de prototipos da prioridad a la velocidad y la flexibilidad, mientras que la producción exige eficacia, coherencia y herramientas optimizadas para el éxito.

Cómo asociarse con un proveedor de servicios completos de CNC y cromado

Elegir un proveedor que se ocupe tanto del mecanizado CNC como del cromado bajo un mismo techo es una decisión estratégica. Este enfoque suele denominarse integración vertical. Ofrece grandes ventajas para su proyecto.

Por qué triunfa la ventanilla única

Un socio de ‘acabado metálico integral’ lo simplifica todo. Conseguirá plazos de entrega más rápidos y una comunicación más clara. No hay necesidad de gestionar varios proveedores.

El proceso es mucho más eficaz.

Enfoque único frente a enfoque multiproveedor

| Característica | Proveedor único | Múltiples proveedores |

|---|---|---|

| Plazos de entrega | Reducido | Ampliado |

| Rendición de cuentas | Punto único | Difundido |

| Logística | Simplificado | Complejo |

| Control de calidad | Consistente | Variable |

Esta consolidación es una ventaja clave para cualquier proyecto que requiera piezas de precisión con un acabado duradero y de alta calidad. Agiliza todo el flujo de trabajo.

Trabajar con un único ‘proveedor de mecanizado de cromo’ que también gestione el metalizado cambia radicalmente la dinámica del proyecto. La ventaja más significativa es la responsabilidad de un único proveedor.

Eliminar el juego de las culpas

Cuando el mecanizado y el metalizado se realizan por separado, los problemas pueden dar lugar a acusaciones. El chapista puede culpar a una mala preparación de la superficie, mientras que el maquinista culpa al proceso de cromado. Con un socio de ‘CNC más cromado’ como PTSMAKE, todo el resultado es responsabilidad de un solo equipo. De este modo se garantiza la búsqueda de soluciones y no de excusas.

Este enfoque integrado también reduce drásticamente los plazos de entrega.

El verdadero coste de la multiplicidad de proveedores

Hemos visto que eliminar el tiempo de tránsito entre un maquinista y un chapista puede acortar el plazo de un proyecto en días, a veces incluso semanas. Este es el resultado directo de la mejora eficacia sinérgica12.

Aquí tienes algunas complejidades ocultas que debes evitar:

| Coste oculto | Descripción |

|---|---|

| Retrasos de tránsito | El envío de piezas entre instalaciones añade tiempo y riesgo. |

| Conflictos de programación | Alinear los calendarios de dos empresas diferentes es difícil. |

| Desajustes de calidad | Comunicación incoherente sobre los requisitos de acabado superficial. |

| Gastos generales de administración | Gestión de dos conjuntos de pedidos, facturas y contactos. |

Elegir un socio totalmente integrado para servicios como el cromado garantiza que la pieza se diseñe y mecanice teniendo en cuenta el acabado final desde el principio.

Elegir un socio verticalmente integrado para CNC y cromado agiliza la producción. Reduce los plazos de entrega y establece la responsabilidad de un único proveedor, eliminando los problemas de coordinación y simplificando su cadena de suministro para obtener un mejor producto final.

Sus preguntas sobre cromado, respondidas por expertos industriales

Tomar la decisión correcta sobre el cromado requiere respuestas claras y técnicas. Los responsables de la toma de decisiones preguntan a menudo por las principales diferencias y aplicaciones. Estas preguntas frecuentes ofrecen asesoramiento experto sobre el cromo.

Abordaremos las consultas más habituales que recibo. Esta sección ofrece respuestas directas para guiar su proceso de diseño de componentes y selección de materiales.

Cromo duro frente a cromo decorativo

¿Qué los diferencia? El cromo duro es funcional. El cromado decorativo es estético. Ambos ofrecen protección contra la corrosión, pero sus objetivos principales difieren significativamente.

Diferencias clave

| Característica | Cromado duro | Cromado decorativo |

|---|---|---|

| Propósito | Resistencia al desgaste, durabilidad | Estética, resistencia a la corrosión |

| Espesor | Más grueso (20-100 µm) | Más fino (0,05-0,5 µm) |

| Apariencia | Mate a semibrillante | Brillante, como un espejo |

| Capas base | Aplicado directamente | Requiere níquel/cobre |

Muchos ingenieros solicitan ayuda técnica sobre revestimientos de cromo, especialmente en relación con la compatibilidad de materiales y posibles problemas. Profundicemos en algunos de estos complejos temas.

¿Se pueden cromar todos los metales?

La respuesta corta es no. El éxito depende en gran medida del material de base. La preparación adecuada de la superficie es fundamental para la adherencia y un acabado de calidad. Algunos metales requieren capas intermedias especiales.

Por ejemplo, el aluminio es un reto. Necesita un proceso de zincado antes del revestimiento. El acero inoxidable también puede resultar difícil debido a su capa pasiva natural.

¿Cuáles son las causas de los fallos de chapado?

Los fallos como la descamación suelen deberse a la preparación. Una limpieza inadecuada o una mala activación del sustrato son causas frecuentes. Otra causa es la tensión interna en la propia capa de cromo.

Tras trabajar con nuestros clientes, hemos descubierto que controlar la química del baño también es vital. Las impurezas o concentraciones incorrectas pueden comprometer todo el proceso. Esto puede dar lugar a una unión débil entre el sustrato y el revestimiento, lo que a menudo obliga a rehacer completamente la pieza. Comprender el papel de pasivación13 en determinados sustratos es clave.

Sustratos comunes e idoneidad para el metalizado

| Material del sustrato | Idoneidad | Consideraciones clave |

|---|---|---|

| Acero (bajo en carbono) | Excelente | Proceso sencillo. |

| Acero inoxidable | Bien | Requiere un paso de activación específico. |

| Aluminio | Feria | Necesita una capa base de zincato. |

| Aleaciones de cobre | Excelente | A menudo se utiliza como subcapa. |

Estas preguntas frecuentes abordan cuestiones técnicas fundamentales sobre el cromado, comparando los tipos duro y decorativo y explorando factores clave como la idoneidad del material y las causas habituales de fallo. Ofrece orientación experta para garantizar resultados óptimos en sus componentes.

Obtenga hoy mismo soluciones de cromado de precisión con PTSMAKE

¿Está preparado para mejorar sus piezas mecanizadas por CNC con un cromado avanzado? Asóciese con PTSMAKE para obtener un presupuesto rápido, asesoramiento técnico experto y una ejecución perfecta del proyecto, desde el prototipo hasta la producción. Póngase en contacto con nosotros ahora para obtener un presupuesto rápido y personalizado y experimente una fabricación de precisión en la que puede confiar.

Descubra cómo las propiedades controladas de la superficie pueden mejorar la retención del lubricante y el rendimiento general de la pieza. ↩

Conozca las propiedades y consideraciones de seguridad de este producto químico clave utilizado en los procesos tradicionales de cromado. ↩

Comprenda cómo los datos de fricción y desgaste pueden predecir la vida útil y la fiabilidad de sus piezas. ↩

Conozca la ciencia que hay detrás de este método de revestimiento que proporciona una cobertura uniforme sin corriente eléctrica. ↩

Aprenda cómo este principio eléctrico influye directamente en la uniformidad y calidad de su acabado cromado. ↩

Comprenda cómo influye la unión entre el revestimiento y el material en la durabilidad de sus piezas mecanizadas con CNC. ↩

Descubra los detalles químicos de este proceso esencial para chapar aluminio con éxito. ↩

Descubra cómo los efectos combinados del desgaste mecánico y la corrosión pueden afectar al rendimiento de las piezas. ↩

Conozca las propiedades superficiales únicas del cromo duro que mejoran la lubricación y la vida útil de los componentes. ↩

Aprenda cómo influye el flujo de corriente eléctrica en la calidad del metalizado y cómo controlarlo para obtener resultados superiores. ↩

Descubra cómo esta propiedad afecta a la uniformidad del metalizado en piezas complejas y repercute en la calidad de su proyecto. ↩

Descubra cómo la sinergia de procesos puede reducir costes ocultos y mejorar los plazos de entrega de los proyectos. ↩

Aprenda cómo afecta este tratamiento químico a la adherencia del metalizado en aleaciones específicas. ↩