Qué hace que un fabricante de extrusión de aluminio sea de primera clase

¿Cómo distinguir entre un proveedor medio y un verdadero proveedor? premier ¿fabricante de extrusión de aluminio? No se trata sólo de fabricar piezas; se trata de la colaboración y la precisión que elevan todo su proyecto. Analicemos las principales diferencias.

Un fabricante de extrusión de aluminio de primera clase destaca por una combinación de tecnología punta, selección de materiales superior, mano de obra experta y servicios integrales completos. Suministran constantemente perfiles personalizados de alta precisión que cumplen las especificaciones más estrictas.

Encontrar el socio adecuado para la extrusión de aluminio va más allá de un simple presupuesto. Se trata de identificar a un fabricante comprometido con la excelencia en cada etapa.

Tecnología y precisión

Los mejores fabricantes invierten mucho en prensas de extrusión avanzadas, automatización y equipos de control de calidad. No se trata sólo de velocidad, sino de lograr resultados uniformes y tolerancias estrictas, a menudo medidas en milésimas de pulgada. En proyectos anteriores, hemos visto cómo el control preciso de la temperatura durante la extrusión y el enfriamiento influye directamente en la resistencia y la precisión dimensional del perfil final. Esta ventaja tecnológica permite a un fabricante de extrusión de aluminio de primera categoría abordar diseños complejos que otros rehuirían.

Experiencia en materiales

Todo empieza con el tocho. Un proveedor de primer nivel conoce los matices de las distintas aleaciones de aluminio (como 6061 frente a 7075) y le ayuda a seleccionar el grado óptimo para las necesidades específicas de su aplicación, equilibrando fuerza, resistencia a la corrosión, maquinabilidad y coste. Garantizan la trazabilidad y utilizan sólo materias primas de alta calidad, lo que es fundamental para un rendimiento constante de las piezas.

El elemento humano: Capacidad y experiencia

La tecnología por sí sola no basta. Es fundamental contar con ingenieros experimentados y operarios cualificados. Comprenden los entresijos de diseño de troqueles[^1], flujo de materiales y resolución de posibles problemas antes de afectan a la producción. En PTSMAKE, aunque nuestra actividad principal es el mecanizado CNC y el moldeo por inyección, valoramos profundamente esta combinación de conocimientos técnicos y humanos, ya que sabemos que es vital en todas las disciplinas de la fabricación de precisión. Esta experiencia se traduce en mejores soluciones y resultados fiables para los clientes.

Amplio espectro de servicios

Un elemento diferenciador clave es la gama de servicios ofrecidos. Los principales fabricantes no se limitan a extruir metal. Ofrecen apoyo desde la consulta y optimización del diseño inicial, pasando por la extrusión, hasta operaciones secundarias como el corte de precisión, el mecanizado CNC, el acabado superficial (anodizado, recubrimiento en polvo) e incluso el montaje. Este enfoque integrado simplifica la cadena de suministro para compradores como Matthew Shekels, garantizando el control de calidad a lo largo de todo el proceso, desde la materia prima hasta la pieza acabada. Esta capacidad holística define a un verdadero socio de fabricación.

Perfiles de extrusión de aluminio personalizados frente a estándar

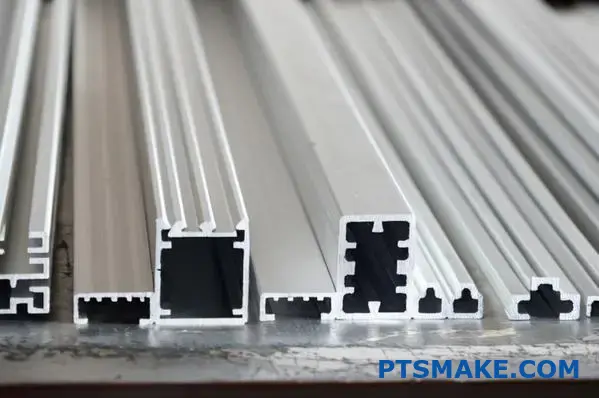

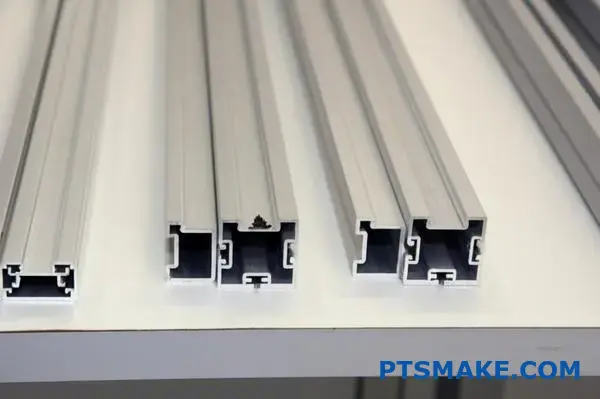

Elegir el perfil de aluminio adecuado parece sencillo, pero influye enormemente en el éxito, el coste y los plazos de su proyecto. ¿Cuándo es mejor un perfil disponible y cuándo es más inteligente invertir en una forma única? Vamos a ello.

Las extrusiones de aluminio estándar son formas prediseñadas fácilmente disponibles en el inventario de un fabricante, que ofrecen rapidez y costes iniciales más bajos. Las extrusiones personalizadas se diseñan y producen de forma exclusiva para necesidades de aplicación específicas, lo que ofrece libertad de diseño pero exige invertir en nuevas herramientas.

Decidir entre una forma estándar y un perfil diseñado a medida depende a menudo de varios factores clave. Un fabricante de extrusiones de aluminio con experiencia puede ayudarle a tomar esta decisión, pero conocer las principales diferencias le permitirá tomar decisiones con conocimiento de causa en las primeras fases del proceso de diseño.

Cuando los perfiles estándar tienen sentido

Los perfiles estándar, como ángulos, canales, tubos y vigas, son los caballos de batalla de muchas industrias. Sus principales ventajas son:

- Disponibilidad: Suelen estar en stock o tener plazos de entrega muy cortos porque las matrices de extrusión ya existen.

- Rentabilidad: No implican costes de utillaje, por lo que resultan ideales para proyectos de bajo presupuesto o volúmenes reducidos en los que no se justifica la inversión en utillaje.

- Diseños probados: Estas formas están muy extendidas y sus propiedades estructurales se conocen bien.

Sin embargo, basarse únicamente en perfiles estándar puede suponer comprometer un diseño óptimo o requerir un importante mecanizado posterior a la extrusión, algo que vemos a menudo en PTSMAKE cuando se adaptan piezas estándar para aplicaciones de precisión.

El poder de las extrusiones a medida

Los perfiles personalizados son los que realmente dan forma a la innovación. Son necesarios cuando:

- Se requiere una funcionalidad única: El perfil necesita características, ranuras o formas específicas para integrarse perfectamente con otros componentes, reduciendo potencialmente los pasos de montaje.

- La optimización del rendimiento es fundamental: Adaptar la forma puede mejorar la relación resistencia-peso o cumplir requisitos específicos de carga que las formas estándar no pueden cumplir.

- La estética y la marca importan: Las formas personalizadas pueden contribuir a la identidad única del producto.

Las principales consideraciones para las extrusiones a medida son el coste inicial del utillaje (matriz) y el plazo necesario para la creación y ensayo de la matriz. Sin embargo, para series de producción importantes, la amortización de la matriz puede hacer que el coste por pieza sea muy competitivo, a veces incluso inferior al de modificar en gran medida un perfil estándar.

Elegir bien: Factores clave

He aquí una rápida comparación para guiarle en su decisión:

| Característica | Perfil estándar | Perfil personalizado |

|---|---|---|

| Diseño | Limitado al catálogo existente | Adaptado a las necesidades específicas |

| Coste de utillaje | Ninguno | Inversión inicial necesaria |

| Plazos de entrega | Corto (a menudo acciones) | Más tiempo (creación del troquel + producción) |

| Coste unitario | Generalmente inferior para pequeños volúmenes | Puede ser inferior para grandes volúmenes |

| Flexibilidad | Inferior; puede necesitar mecanizado posterior | Alta; integra funciones directamente |

| Lo mejor para | Estructuras sencillas, prototipos, proyectos sensibles a los costes | Diseños únicos, funciones integradas, gran volumen |

En última instancia, la mejor elección depende de los requisitos específicos, el presupuesto y el volumen de su proyecto. Consultar desde el principio con un fabricante de extrusiones de aluminio experimentado puede ahorrarle mucho tiempo y recursos. Pueden evaluar su diseño y aconsejarle si un perfil estándar, estándar modificado o totalmente personalizado ofrece la mejor propuesta de valor.

Servicios de fabricación especializada que debe buscar

Su perfil de extrusión de aluminio es sólo el punto de partida. Lo que realmente distingue a un proveedor es su capacidad para convertir ese perfil en un componente listo para su línea de montaje. Tiene que hacer malabarismos con varios proveedores para los toques finales?

Un fabricante líder de extrusión de aluminio ofrece servicios de fabricación de valor añadido cruciales, como corte de precisión, perforación, punzonado, plegado, soldadura e incluso ensamblaje. Estas capacidades agilizan su proceso, garantizando que las piezas lleguen listas para su integración.

Encontrar un fabricante de extrusión de aluminio que se encargue de algo más que la extrusión inicial puede simplificar significativamente su cadena de suministro y mejorar la calidad de la pieza final. Cuando una única fuente asume la responsabilidad de estos pasos posteriores, se reduce la complejidad logística, se minimizan los posibles daños derivados del transporte entre proveedores y, a menudo, se acortan los plazos de entrega. Exploremos los servicios clave.

Corte y mecanizado de precisión

Los perfiles en bruto vienen en grandes longitudes. El primer paso es siempre cortarlos al tamaño requerido. Pero más allá del simple aserrado, busque fabricantes con capacidades avanzadas.

- Corte CNC: Ofrece alta precisión y repetibilidad para tolerancias de longitud.

- Corte a inglete: Para cortes en ángulo necesarios en ensamblajes de bastidores.

- Taladrado y roscado: Creación de orificios para elementos de fijación o puntos de montaje.

- Puñetazos: Creación eficaz de orificios o ranuras de forma estándar o personalizada.

- Mecanizado CNC: Para características más complejas, como cavidades, avellanados o detalles finales intrincados que van más allá del corte o taladrado básico. De este modo se garantiza que las características queden perfectamente alineadas con el perfil extruido.

Moldear y dar forma

A veces, es necesario dar más forma a la extrusión recta.

- Doblando: Creación de curvas o ángulos a lo largo de la extrusión. Esto requiere herramientas específicas y experiencia para evitar dobleces o distorsiones del perfil. La capacidad de mantener precisión dimensional1 durante la flexión es crucial.

- Soldadura: Unir extrusiones entre sí o con otros componentes. La experiencia en soldadura de aluminio (TIG o MIG) es vital para conseguir uniones fuertes y limpias sin comprometer las propiedades del material.

Acabado y montaje

Los últimos retoques preparan la pieza para su uso final.

- Acabado superficial: Incluye anodizado, recubrimiento en polvo, pintura o pulido para aumentar la resistencia a la corrosión y la estética. La extrusora se encarga de ello, lo que evita manipulaciones adicionales.

- Montaje: Algunos fabricantes ofrecen un montaje ligero, como la fijación de soportes, fijaciones u otros componentes a la extrusión. Esto proporciona un subconjunto más completo, ahorrándole tiempo.

Aquí tiene un breve resumen de las ventajas de los servicios integrados de fabricación:

| Servicio | Beneficio principal |

|---|---|

| Corte | Proporciona las longitudes exactas necesarias para la aplicación. |

| Perforación | Crea orificios precisos para el montaje y la fijación. |

| Perforación | Añade agujeros/ranuras de forma eficaz. |

| Doblar | Da forma a los perfiles según requisitos de diseño específicos. |

| Soldadura | Une varias piezas en una sola estructura. |

| Acabado | Mejora el aspecto y la resistencia a la corrosión. |

| Montaje | Ofrece un componente más completo y listo para usar. |

Asociarse con un fabricante de extrusión de aluminio que ofrezca estos servicios internamente reduce el número de proveedores que necesita gestionar, al igual que los retos de aprovisionamiento a los que se enfrentan los ocupados directivos. Comprendemos el inmenso valor de los servicios integrados para agilizar la producción y garantizar una calidad constante, y por eso defendemos las soluciones integrales. Significa un mejor control de calidad y un camino más fluido desde la materia prima hasta la pieza acabada.

Opciones de acabado que mejoran el rendimiento

¿Alguna vez se ha preguntado por qué algunas piezas de aluminio tienen un aspecto impecable durante años mientras que otras se decoloran o corroen rápidamente? A menudo, el secreto no reside sólo en la extrusión en sí, sino en el acabado final. Este paso es crucial, ¡no lo pase por alto!

Elegir el acabado adecuado para sus extrusiones de aluminio es vital para aumentar la durabilidad, mejorar la resistencia a la corrosión y conseguir el aspecto deseado. Los fabricantes de extrusiones de aluminio de calidad ofrecen opciones esenciales como el anodizado, el recubrimiento en polvo y los acabados mecánicos para satisfacer diversas necesidades funcionales y estéticas.

Seleccionar el acabado adecuado va más allá de elegir un color. Es una decisión técnica que influye en la resistencia del producto al entorno y en su rendimiento a lo largo del tiempo. Como socio en la fabricación, en PTSMAKE entendemos que el tratamiento final de la superficie es tan crítico como la precisión de la propia pieza. Exploremos algunas opciones clave que ofrecen los proveedores de extrusión de aluminio.

Anodizado: El escudo protector

Anodizado2 es un proceso electroquímico que crea una capa de óxido dura, duradera y resistente a la corrosión en la superficie del aluminio. En esencia, se trata de espesar la capa protectora natural que ya tiene el aluminio.

Principales ventajas

Este proceso aumenta significativamente la resistencia al desgaste, por lo que es ideal para piezas expuestas a fricción o a condiciones duras. Aunque el anodizado transparente conserva el aspecto metálico, pueden conseguirse varios colores mediante el teñido, lo que ofrece flexibilidad estética combinada con una sólida protección. Hemos visto en proyectos anteriores cómo las piezas anodizadas mantienen su integridad mucho más tiempo en aplicaciones exigentes.

Recubrimiento en polvo: Color y durabilidad

El recubrimiento en polvo consiste en aplicar un polvo seco electrostáticamente y después curarlo con calor. Esto crea un acabado que suele ser más grueso y duradero que la pintura líquida convencional.

Versatilidad y resistencia

Una de las mayores ventajas es la amplia gama de colores, texturas y niveles de brillo disponibles. El recubrimiento en polvo ofrece una excelente resistencia al desconchado, los arañazos y la decoloración. Es la opción preferida para productos que necesitan tanto un gran atractivo visual como una protección duradera contra los elementos. Muchos clientes aprecian también sus ventajas medioambientales, ya que suele liberar menos compuestos orgánicos volátiles (COV) que las pinturas líquidas.

Acabados mecánicos: Textura y aspecto

Más allá de los revestimientos, los acabados mecánicos alteran la propia textura de la superficie.

- Cepillado: Crea una veta direccional distintiva.

- Pulido: Consigue una superficie lisa y muy reflectante (como un espejo).

- Voladura: Utiliza abrasivos para una textura mate y no direccional.

Suelen utilizarse con fines decorativos, pero también pueden preparar la superficie para otros tratamientos.

Comparación de acabados comunes

La elección correcta depende de sus necesidades específicas. He aquí una rápida comparación:

| Característica | Anodizado | Recubrimiento en polvo | Mecánico (por ejemplo, cepillado) |

|---|---|---|---|

| Durabilidad | Excelente (dureza) | Muy bueno (Resistencia) | Varía (Enfoque estético) |

| Protección | Excelente Corrosión/desgaste | Buena Corrosión/Impacto | Protección mínima |

| Gama de colores | Moderado, aspecto metálico | Muy ancho, varias texturas | Cambio de textura de la superficie |

| Guía de costes | Medio | Medio | Bajo a medio |

Consultar con su fabricante de extrusiones de aluminio al principio de la fase de diseño le ayudará a seleccionar el acabado que ofrezca el mejor equilibrio entre rendimiento, aspecto y coste para su aplicación específica.

Aplicaciones específicas de la extrusión de aluminio

Piense en el elegante marco de un panel solar, el intrincado disipador de calor de su ordenador portátil o los robustos marcos de las ventanas de un rascacielos. ¿Qué tienen en común? A menudo se trata de extrusiones de aluminio meticulosamente diseñadas, cada una de ellas especialmente adecuada para su función.

Las extrusiones de aluminio son increíblemente versátiles y forman la columna vertebral de productos de los sectores de la automoción, la construcción, la electrónica y las energías renovables. Un fabricante de extrusiones de aluminio cualificado adapta los perfiles, las aleaciones y las tolerancias para satisfacer las demandas de rendimiento específicas de cada industria.

La verdadera magia de la extrusión de aluminio reside en su adaptabilidad. El mismo proceso básico puede dar lugar a perfiles optimizados para la resistencia ligera de un automóvil, la gestión térmica de la electrónica o la resistencia a la intemperie de la fachada de un edificio. Exploremos cómo se producen estas adaptaciones.

Automoción y transporte

En el mundo del automóvil, cada gramo cuenta. Las extrusiones de aluminio son las campeonas del aligeramiento, ayudando a los vehículos a mejorar la eficiencia del combustible y la maniobrabilidad.

- Componentes estructurales: Los bastidores, subbastidores y sistemas de gestión de impactos utilizan perfiles huecos complejos fabricados con aleaciones de alta resistencia (como las series 6xxx o 7xxx) para obtener una relación óptima entre resistencia y peso.

- Recintos para baterías: Los vehículos eléctricos utilizan extrusiones para fabricar carcasas de baterías resistentes, ligeras y conductoras del calor.

- Embellecedores y elementos decorativos: Las extrusiones proporcionan acabados elegantes y resistentes a la corrosión tanto para molduras interiores como exteriores.

Un fabricante de extrusión de aluminio con experiencia trabaja en estrecha colaboración con los ingenieros de automoción para diseñar perfiles que cumplan las estrictas normas de seguridad y rendimiento.

Construcción y arquitectura

El sector de la construcción utiliza en gran medida extrusiones de aluminio por su durabilidad, bajo mantenimiento y flexibilidad de diseño.

- Marcos de puertas y ventanas: Los perfiles extruidos (a menudo de aleación 6063) crean juntas estancas a la intemperie y permiten la rotura de puente térmico para mejorar la eficiencia energética.

- Muros cortina y fachadas: Los complejos perfiles entrelazados permiten crear impresionantes fachadas acristaladas en grandes edificios, proporcionando soporte estructural y atractivo estético.

- Sistemas estructurales: Las cerchas, vigas y estructuras de soporte aprovechan la fuerza y la resistencia a la corrosión del aluminio, especialmente en entornos difíciles.

La capacidad de extruir formas intrincadas permite a los arquitectos una inmensa libertad creativa.

Electrónica y gestión térmica

La miniaturización y la disipación del calor son retos clave en la electrónica. Las extrusiones de aluminio ofrecen excelentes soluciones.

- Disipadores de calor: Los perfiles extruidos con complejos diseños de aletas maximizan la superficie para una disipación eficaz del calor de los procesadores y los componentes de potencia. Se seleccionan aleaciones específicas con alta conductividad térmica.

- Cajas y carcasas: Las extrusiones resistentes, ligeras y fáciles de mecanizar forman carcasas protectoras para dispositivos electrónicos sensibles. A menudo, el acabado debe proporcionar aislamiento eléctrico o cualidades estéticas específicas.

- Marcos y soportes: Se utiliza en servidores, bastidores y otros conjuntos electrónicos como soporte estructural. El último material temper3 es crucial para garantizar la resistencia requerida tras cualquier mecanizado secundario.

Energías renovables

Las extrusiones de aluminio son fundamentales para la revolución de la energía verde, sobre todo la solar.

- Marcos para paneles solares: Los marcos ligeros pero resistentes (normalmente de aleaciones 6005 o 6063) protegen los paneles fotovoltaicos y facilitan su montaje. La resistencia a la corrosión es vital para décadas de exposición a la intemperie.

- Sistemas de montaje: Los raíles y soportes extruidos crean estructuras versátiles y duraderas para paneles solares instalados en tejados o en el suelo. A menudo se desarrollan perfiles personalizados para requisitos de instalación específicos.

He aquí un rápido resumen de cómo las características de la extrusión se ajustan a las necesidades de la industria:

| Industria | Requisito clave | Series de aleaciones típicas | Aplicaciones comunes |

|---|---|---|---|

| Automoción | Fuerza-peso, seguridad | 6xxx, 7xxx | Bastidores, carcasas de baterías, embellecedores |

| Construcción | Durabilidad, resistente a la intemperie. | 6063, 6061 | Marcos de puertas y ventanas, fachadas, estructuras |

| Electrónica | Conducta térmica, precisión | 6063, 6061, 1xxx | Disipadores de calor, carcasas, soportes |

| Energías renovables | Resistencia a la corrosión, Resistencia | 6005, 6063, 6061 | Marcos para paneles solares, sistemas de montaje |

Trabajar en varios sectores en PTSMAKE, principalmente en el mecanizado CNC y el moldeo por inyección, me ha dado una profunda apreciación de cómo las propiedades de los materiales y las técnicas de fabricación precisas deben alinearse perfectamente con las demandas de la aplicación final. Este principio es especialmente cierto en el caso de las extrusiones de aluminio, donde la colaboración con un fabricante de extrusiones de aluminio experimentado garantiza que el perfil final ofrezca exactamente el rendimiento necesario para su contexto industrial específico.

Plazos de entrega y cadena de suministro

La espera de las piezas puede paralizar todo el proyecto. ¿Cómo puede predecir con exactitud los plazos de entrega de las extrusiones de aluminio, especialmente las personalizadas, y mantener su línea de producción en marcha sin problemas? Desglosemos los plazos y cómo gestionarlos.

Comprender y gestionar los plazos de entrega de las extrusiones de aluminio implica conocer los ciclos de producción típicos, factores como la creación de matrices y el acabado influyen en los plazos, e implementar una comunicación y planificación eficaces con su fabricante de extrusiones de aluminio.

Navegar por la cadena de suministro de componentes personalizados, como las extrusiones de aluminio, requiere previsión. Los retrasos inesperados pueden afectar a todo el programa de producción, repercutiendo en los costes y en el plazo de comercialización. Según nuestra experiencia en la gestión de proyectos de fabricación complejos en PTSMAKE, la planificación proactiva y una comunicación clara son fundamentales.

Comprender los plazos de entrega habituales

Los plazos de entrega de las extrusiones de aluminio varían considerablemente en función de varios factores. Es crucial diferenciar entre perfiles estándar y personalizados:

- Perfiles estándar: Suelen tener los plazos de entrega más cortos, potencialmente sólo 1-2 semanas o incluso disponibles en stock, ya que las matrices de extrusión ya existen y se utilizan con frecuencia.

- Perfiles personalizados: Para ello es necesario diseñar, fabricar, probar y aprobar una nueva matriz de extrusión. Esta fase inicial de utillaje por sí sola puede llevar varias semanas (normalmente de 3 a 6 semanas, pero a veces más si se trata de diseños muy complejos). Una vez que la matriz está lista, la extrusión propiamente dicha y cualquier acabado o fabricación posterior añaden más tiempo. Una estimación razonable para un nuevo La extrusión a medida puede oscilar entre 6 y 12 semanas, dependiendo de la complejidad y el acabado.

Factores que influyen en los calendarios de producción

Hay varios elementos que pueden influir en la rapidez con la que recibe sus piezas:

Complejidad y creación de troqueles

Como ya se ha mencionado, la creación de una nueva matriz suele ser el paso más largo en los pedidos personalizados. Los diseños de perfiles intrincados requieren una fabricación de troqueles y pruebas más complejas y, por tanto, más lentas. Las matrices existentes también pueden necesitar mantenimiento o reparación, lo que puede introducir retrasos.

Disponibilidad de material

Aunque el aluminio es común, aleaciones específicas o tamaños de palanquilla pueden tener tiempos de aprovisionamiento más largos, especialmente durante períodos de alta demanda o interrupción de la cadena de suministro. Confirmar la disponibilidad del material con antelación es vital.

Horarios y capacidad de la prensa

La carga de trabajo de un fabricante de extrusión de aluminio afecta directamente a los plazos de entrega. Sus prensas de extrusión funcionan según un calendario, y su pedido debe ajustarse a él. Una demanda elevada puede provocar colas más largas. Algunos fabricantes pueden ofrecer agilizar4 servicios, pero esto suele tener un coste adicional.

Operaciones secundarias

Las extrusiones sencillas cortadas a medida serán más rápidas que las que requieren un mecanizado CNC exhaustivo, múltiples pasos de acabado (como el anodizado) y una mayor precisión. y pintura), o el montaje. Cada paso adicional añade tiempo de procesamiento, manipulación y controles de calidad.

Cantidad del pedido

Aunque resulte contraintuitivo, a veces las tiradas muy pequeñas pueden ser más largas. relativa porque el tiempo de preparación del troquel y la prensa es considerable en comparación con la corta tirada de producción. Las tiradas más grandes se benefician de las economías de escala una vez iniciada la producción, pero naturalmente tardan más en producir la cantidad total.

Estrategias para una gestión eficaz de la cadena de suministro

Gestionar eficazmente los plazos de entrega requiere colaboración y planificación:

- Comprométase pronto: Hable de su proyecto con los posibles fabricantes de extrusión de aluminio lo antes posible, incluso durante la fase de diseño. Pueden proporcionarle estimaciones de tiempo realistas y sugerirle modificaciones de diseño que podrían simplificar el utillaje o la producción.

- Proporcione especificaciones claras: Asegúrese de que todos los planos, tolerancias, requisitos de acabado y cantidades estén claramente definidos de antemano para evitar retrasos causados por aclaraciones o repeticiones.

- Factor de amortiguación: Incorpore plazos de amortiguación realistas al calendario general del proyecto. No confíes en el mejor plazo de entrega posible.

- Mantener una comunicación abierta: Comuníquese regularmente con su proveedor para conocer el estado de la producción. Los buenos fabricantes serán proactivos a la hora de avisarle de posibles retrasos. En PTSMAKE sabemos que la confianza lo hace todo más sencillo, y eso empieza por una comunicación sincera.

- Considere los pedidos abiertos o la previsión: Si tiene necesidades continuas, hacer previsiones o pedidos globales puede ayudar al fabricante a planificar la capacidad y el aprovisionamiento de material, acortando potencialmente los plazos de entrega de los siguientes lanzamientos.

He aquí una visión simplificada de los factores que pueden contribuir a los plazos de entrega:

| Escenario | Intervalo de tiempo típico (estimado) | Factores clave que influyen |

|---|---|---|

| Diseño y creación de troqueles | 3-6+ Semanas (Sólo Personalizado) | Complejidad, carga del fabricante |

| Adquisición de material | 1-3 semanas | Especificidad de la aleación, disponibilidad |

| Extrusión y corte | 1-2 semanas | Calendario de prensa, Cantidad |

| Acabado/Fabricación | 1-4 semanas | Tipo de proceso, complejidad |

| Total Custom (Nuevo) | 6-12+ Semanas | Suma de las etapas anteriores |

| Perfil estándar | 1-3 semanas | Stock/Matriz existente |

Nota: Se trata de estimaciones generales y pueden variar mucho.

En última instancia, asociarse con un fabricante de extrusión de aluminio fiable que valore la transparencia y la colaboración es su mejor estrategia para navegar por los plazos de entrega y garantizar que su cadena de suministro funcione con eficacia.

Evaluación del control de calidad y la certificación

Imagine recibir un gran lote de extrusiones de aluminio personalizadas y descubrir que no cumplen las tolerancias críticas para su montaje. Es un contratiempo costoso. Por eso, entender cómo aborda la calidad un fabricante no sólo es importante, sino que es absolutamente esencial para el éxito del proyecto.

Un fabricante de extrusiones de aluminio de renombre demuestra su compromiso a través de sólidos sistemas de control de calidad, que incluyen certificaciones ISO, verificación dimensional precisa mediante herramientas avanzadas y pruebas exhaustivas de materiales para garantizar que las extrusiones cumplan sistemáticamente sus especificaciones exactas.

Cuando se asocia con un fabricante de extrusión de aluminio, le está confiando un componente crítico de su producto. La verificación de sus procesos de control de calidad y certificaciones no es negociable. Es la base sobre la que descansa una fabricación fiable. Veamos en qué debemos fijarnos.

El marco: Sistemas de gestión de la calidad (SGC)

Un enfoque estructurado de la calidad suele formalizarse a través de un Sistema de Gestión de la Calidad.

Certificación ISO 9001

Se trata de la norma internacional más reconocida en materia de SGC. Poseer una certificación ISO 9001 indica que el fabricante ha establecido y sigue procedimientos documentados para los procesos clave, hace hincapié en la satisfacción del cliente y está comprometido con la mejora continua. Aunque no es el único indicador, muestra un serio compromiso con la calidad repetible. Garantiza que existen procesos para detectar errores antes de que lleguen a usted.

Verificación de la forma: Verificación dimensional

Las extrusiones de aluminio suelen requerir tolerancias muy ajustadas para que encajen y funcionen correctamente. Cómo se asegura un fabricante de que cumplen sus especificaciones?

Técnicas de medición

Los principales fabricantes utilizan una combinación de herramientas:

- Calibres y micrómetros: Para comprobaciones básicas y rápidas de las dimensiones clave.

- Máquinas de medición por coordenadas (MMC): Para mediciones 3D de alta precisión de perfiles complejos.

- Comparadores ópticos/escáneres: Verificar las formas intrincadas de los perfiles comparándolas con los planos de diseño.

Una precisión dimensional constante evita problemas de montaje en fases posteriores, lo que ahorra tiempo y dinero. En proyectos anteriores, hemos visto cómo incluso pequeñas desviaciones pueden detener una línea de producción.

Confirmación de la sustancia: Pruebas de materiales

La aleación de aluminio adecuada con las propiedades correctas es crucial para el rendimiento. La verificación es clave.

Garantizar las especificaciones de la aleación

Los fabricantes deben disponer de procesos para verificar las materias primas entrantes y confirmar que el producto final cumple las propiedades mecánicas requeridas. Entre las pruebas habituales se incluyen:

- Pruebas de dureza: Comprueba la resistencia del material a la indentación, lo que indica un temple adecuado.

- Pruebas de tracción: Mide la resistencia y la ductilidad.

- Espectrometría5: Esta técnica confirma con precisión la composición elemental de la aleación de aluminio, lo que garantiza que ha recibido el grado exacto (por ejemplo, 6061 frente a 6063) que especificó.

He aquí un breve resumen de los controles más habituales:

| Tipo de control de calidad | Propósito | Nivel de importancia |

|---|---|---|

| Certificación ISO 9001 | Confirma el control normalizado del proceso | Alta |

| Controles dimensionales (MMC) | Verificación de geometrías complejas y tolerancias estrictas | Alta |

| Prueba de composición del material | Garantiza el grado de aleación y las propiedades correctas | Alta |

| Inspección visual | Detecta defectos superficiales e incoherencias de acabado | Medio |

En PTSMAKE, nuestros valores fundamentales incluyen decir la verdad y generar confianza; un sólido control de calidad es la forma en que vivimos esos valores en la fabricación, garantizando que superamos las especificaciones. Elegir un fabricante de extrusión de aluminio con un control de calidad transparente y riguroso proporciona tranquilidad y garantiza el rendimiento de su producto final.

Cómo seleccionar al socio de fabricación adecuado

Elegir al proveedor más barato puede parecer inteligente al principio, pero ¿qué costes ocultos podrían aparecer más adelante? Elegir el fabricante de extrusión de aluminio adecuado implica evaluar mucho más que el precio para garantizar el éxito de su proyecto y evitar posibles dolores de cabeza en el futuro.

La selección del fabricante de extrusión de aluminio ideal requiere evaluar los conocimientos técnicos, la capacidad de respuesta en materia de comunicación, las capacidades de apoyo al diseño, los sistemas de calidad verificados y su compromiso de ser un socio fiable a largo plazo más allá del presupuesto inicial.

Encontrar el socio adecuado no consiste sólo en conseguir piezas; se trata de construir una relación que apoye sus objetivos desde el concepto hasta la finalización. El precio es un factor importante, sin duda, pero no debe eclipsar las capacidades críticas y la fiabilidad. Miremos más allá de la cuenta de resultados.

Capacidad técnica

¿Dispone el fabricante del equipo y la experiencia adecuados para sus necesidades específicas? Busque prensas de extrusión modernas, herramientas de corte de precisión y experiencia con las aleaciones que requiere su proyecto. ¿Son capaces de procesar perfiles complejos y mantener tolerancias estrictas? En proyectos anteriores, hemos comprobado que la capacidad de un socio para comprender y ejecutar diseños complejos ahorra mucho tiempo y evita costosas revisiones posteriores. Su profundidad técnica es un reflejo directo de la calidad que puede esperar.

Atención al cliente y comunicación

¿Hasta qué punto es receptivo y servicial el socio potencial? Las respuestas rápidas a las preguntas, la comunicación clara sobre los plazos de entrega y la resolución proactiva de los problemas son cruciales. Necesita un socio que actúe como una extensión de su equipo. En PTSMAKE creemos firmemente que "la confianza lo simplifica todo", y eso empieza por una comunicación transparente y coherente. Si un proveedor potencial es difícil de localizar o impreciso durante el proceso de cotización, imagínese gestionar los problemas de producción con él.

Asistencia al diseño (DfM)

Un buen fabricante de extrusión de aluminio puede proporcionar a menudo información sobre el diseño para la fabricación (DfM). Pueden sugerir sutiles ajustes del perfil que simplifiquen la extrusión, reduzcan los costes de utillaje o mejoren la funcionalidad de la pieza sin comprometer la intención de su diseño. Este enfoque colaborativo demuestra que están implicados en el éxito de su proyecto, no sólo en el cumplimiento de un pedido. Comprender posibles problemas como apilamiento de tolerancias6 temprana puede evitar problemas importantes de montaje.

Normas de calidad y verificación

No se fíe sólo de su palabra; verifique su compromiso con la calidad. ¿Disponen de certificaciones como ISO 9001? ¿Cuáles son sus procesos de inspección? Pregunte por sus equipos de verificación dimensional (como MMC o escáneres ópticos) y procedimientos de ensayo de materiales. Una calidad constante es vital, sobre todo para ingenieros como Matthew Shekels, que dependen de componentes precisos.

Fiabilidad a largo plazo

Considere la estabilidad y el historial del fabricante. ¿Es solvente? ¿Tiene testimonios positivos o estudios de casos? Un socio fiable es aquel con el que se puede contar para pedidos repetidos y con el que se puede ampliar potencialmente a medida que crecen las necesidades. Busque una empresa que valore más las relaciones a largo plazo que los beneficios a corto plazo.

He aquí una rápida lista de control para la evaluación:

| Factor de evaluación | Preguntas clave | Importancia |

|---|---|---|

| Capacidad técnica | ¿Disponen del equipo y los conocimientos adecuados para mi complejidad o aleación? | Alta |

| Atención al cliente | ¿Son receptivos, claros y proactivos en la comunicación? | Alta |

| Asistencia al diseño (DfM) | ¿Ofrecen sugerencias para optimizar el diseño de cara a la fabricación? | Medio |

| Sistemas de calidad | ¿Qué certificaciones (ISO 9001?) y métodos de inspección utilizan? | Alta |

| Fiabilidad | ¿Cuál es su trayectoria, su estabilidad y su apuesta por las asociaciones a largo plazo? | Alta |

Elegir el fabricante de extrusión de aluminio adecuado es una decisión estratégica. Si mira más allá del precio y evalúa detenidamente estos factores clave, aumentará considerablemente sus posibilidades de obtener un resultado satisfactorio y un proceso de producción sin contratiempos.

Aprenda cómo el mantenimiento de medidas precisas tras el conformado influye en el montaje final y el funcionamiento. ↩

Haga clic para comprender este proceso electroquímico y sus ventajas para el aluminio. ↩

Descubra cómo el tratamiento térmico altera la resistencia y trabajabilidad del aluminio para usos específicos. ↩

Conozca el proceso de aceleración de un pedido, que a menudo implica costes adicionales o ajustes de calendario. ↩

Descubra cómo esta técnica identifica con precisión la composición química de las aleaciones de aluminio. ↩

Comprender cómo se acumulan las tolerancias de las piezas individuales en un ensamblaje y cómo afectan al ajuste. ↩