Los ingenieros saben que las tolerancias de las roscas son importantes, pero la mayoría tiene dificultades para seleccionar las especificaciones correctas. Las decisiones equivocadas provocan fallos en el montaje, retrasos en la producción y costosas repeticiones que podrían haberse evitado si se hubieran comprendido correctamente.

Las tolerancias de las roscas definen los límites dimensionales aceptables para los elementos de fijación roscados, garantizando un ajuste y un funcionamiento adecuados entre las piezas acopladas y teniendo en cuenta las variaciones de fabricación. Especifican cuánta desviación de las dimensiones nominales es aceptable para un montaje fiable.

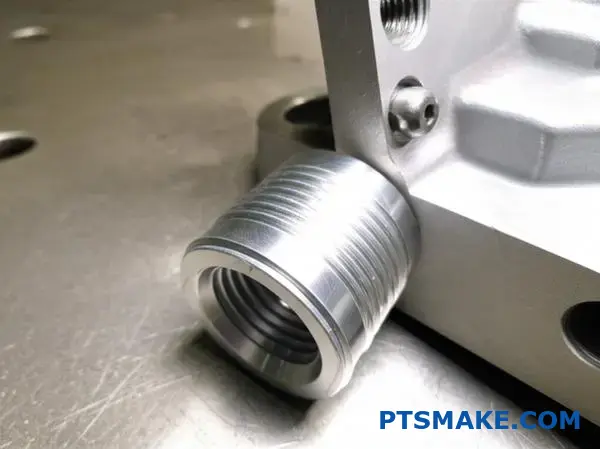

A lo largo de mi trabajo en PTSMAKE, he visto proyectos que triunfaban o fracasaban en función de las tolerancias de las roscas. Esta guía desglosa el complejo mundo de las tolerancias de rosca en conocimientos prácticos que puede aplicar inmediatamente a sus diseños.

¿Qué problema resuelve fundamentalmente la tolerancia de las roscas?

¿Alguna vez se ha preguntado por qué no podemos fabricar una rosca perfecta? En la fabricación, la perfección no es el verdadero objetivo. La realidad es que la variación es inevitable.

El reto de la coherencia

Nunca hay dos piezas realmente idénticas. Siempre existen pequeñas diferencias entre ellas. Aquí es donde el concepto de tolerancia de roscas resulta crucial.

Un marco para la función

La tolerancia de roscas ofrece una solución inteligente. Crea un rango aceptable, no un único punto perfecto. Esto garantiza que las piezas fabricadas en distintos momentos, o incluso por distintos proveedores, encajen a la perfección.

| Concepto | Mundo ideal | Mundo real |

|---|---|---|

| Fabricación | Replicación perfecta | Variación inevitable |

| Montaje | Siempre encaja | Requiere tolerancia |

El primer principio: La variación es inevitable

Empecemos por una verdad básica. Todo proceso de fabricación tiene una variabilidad inherente. Desde el mecanizado CNC hasta el moldeo por inyección, las pequeñas desviaciones son un hecho. Este es el primer principio que debemos aceptar.

¿De dónde procede la variación?

Estas pequeñas imperfecciones tienen múltiples orígenes. Piense en el desgaste de las máquinas herramienta durante un largo proceso de producción. O considere las ligeras diferencias entre lotes de materia prima. Incluso los cambios de temperatura en la fábrica pueden afectar al tamaño final de una pieza. Mantenimiento de estabilidad dimensional1 es un objetivo constante.

| Fuente de variación | Ejemplo | Efecto en la rosca |

|---|---|---|

| Máquina | Desgaste de la herramienta | Deriva de paso o diámetro |

| Material | Variación de la dureza | Cambios en el acabado de la superficie |

| Medio ambiente | Temperatura | Expansión/contracción de piezas |

| Operador | Diferencias de configuración | Punto de partida incoherente |

Sin un sistema que lo gestione, el montaje sería una pesadilla. Un tornillo fabricado por la mañana podría no encajar con una tuerca fabricada por la tarde.

La solución básica: Intercambiabilidad

Éste es el problema fundamental que resuelve la tolerancia de roscas. Establece una "zona de aceptación" clara para las dimensiones de una rosca. Mientras una pieza se encuentre dentro de este rango especificado, funcionará correctamente. Este principio permite una producción en serie fiable. Garantiza que los componentes sean intercambiables, asegurando un montaje sin fisuras para los proyectos que gestionamos en PTSMAKE.

En resumen, la variación en la fabricación es una realidad constante. La tolerancia de roscas es el sistema esencial que gestiona esta variación, garantizando que las piezas sean intercambiables y se ensamblen correctamente, lo que constituye la base de una producción moderna y escalable.

¿Por qué el diámetro de paso es la dimensión más crítica de la rosca?

El diámetro de paso es el verdadero corazón de una unión roscada. No es solo una medida, sino que determina la capacidad real de dos piezas para acoplarse y funcionar bajo carga.

Piense que es el punto de contacto efectivo. Aquí es donde tiene lugar el verdadero trabajo.

La zona de contacto

Los diámetros mayor y menor se refieren a los límites. Pero el diámetro de paso controla el contacto directo, de flanco a flanco de la superficie. Este contacto determina la calidad del ajuste.

Un contacto adecuado garantiza la resistencia y la estabilidad. Un mal contacto conduce al fracaso.

Comparación de funciones de los diámetros

| Diámetro Tipo | Función principal | Impacto en la conexión |

|---|---|---|

| Diámetro mayor | Define el límite exterior. | Proporciona espacio libre para el montaje. |

| Diámetro menor | Define el límite más interno. | Evita interferencias en la raíz. |

| Paso Diámetro | Controla el combate de flanco a flanco. | Determina el ajuste, la resistencia y la distribución de la carga. |

Mecánica de las roscas de ajuste

Aunque los diámetros mayor y menor son importantes, lo principal es que proporcionen holgura. El diámetro mayor de una rosca exterior debe despejar el diámetro menor de una rosca interior, y viceversa. Crean el espacio necesario para que las roscas se ensamblen sin atascarse en sus puntas (crestas) o raíces.

Sin embargo, estas superficies no están diseñadas para soportar la carga de tracción primaria. Ese trabajo crítico recae en las superficies anguladas de los flancos de la rosca.

El compromiso en el flanco es clave

El diámetro de paso rige directamente este engrane del flanco. Es un cilindro imaginario que pasa a través de las roscas en el punto donde las anchuras de la rosca y la ranura son iguales.

Cuando los diámetros de paso de un tornillo y una tuerca coinciden perfectamente, sus flancos se presionan entre sí uniformemente. Esto distribuye la carga uniformemente por todas las roscas engranadas.

Un acoplamiento adecuado maximiza la resistencia a la tracción y al cizallamiento de la conexión. Evita que la tensión se concentre en una sola rosca, que es una causa común de fallo. También evita problemas como rozamiento2.

Cómo afectan las tolerancias al ajuste

Por eso, la tolerancia de las roscas se centra casi exclusivamente en el diámetro de paso. En nuestros proyectos en PTSMAKE, controlar esta única dimensión es primordial para crear conexiones fiables y repetibles.

| Dimensión Desviación | Problema resultante | Consecuencia |

|---|---|---|

| Diámetro de paso demasiado grande | Ajuste de interferencia | El montaje es difícil o imposible. |

| Diámetro de paso demasiado pequeño | Ajuste flojo, juego excesivo | Aflojamiento por vibración, reducción de la resistencia. |

| Diámetro Mayor/Menor Apagado | Interferencia cresta/raíz | Ligadura menor, pero menos crítica para la resistencia. |

Este control preciso es lo que separa una conexión de alto rendimiento de otra que fallará bajo tensión.

El control que ejerce el diámetro de paso sobre el contacto del flanco lo convierte en la dimensión más importante para el ajuste, la resistencia y la fiabilidad general de una rosca. Los diámetros mayor y menor garantizan la holgura, pero el diámetro de paso asegura que la conexión pueda realizar realmente su trabajo bajo carga.

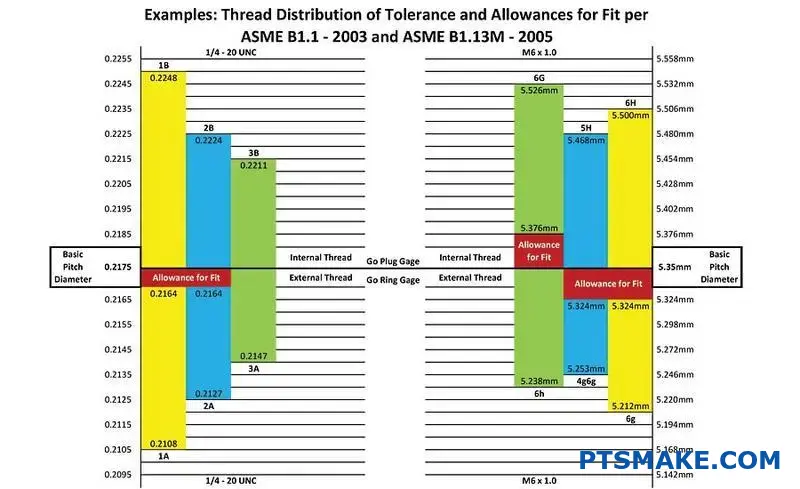

¿Qué representan las clases de tolerancia de hilos como 6g/6H?

Piensa en una clase de tolerancia de hilos como un simple código. Este código tiene dos partes: un número y una letra. Cada parte nos da instrucciones específicas para la fabricación.

El Número: Grado de Tolerancia

El número indica el grado de tolerancia. Un número más bajo significa una tolerancia más ajustada y precisa. Un número más alto permite una mayor variación.

Para la mayoría de las aplicaciones estándar, el grado 6 es la mejor opción. Ofrece un gran equilibrio entre rendimiento y coste de fabricación.

| Grado de tolerancia | Nivel de precisión | Caso de uso común |

|---|---|---|

| 4 | Muy alta | Aeroespacial, instrumentos de precisión |

| 6 | Medio (Estándar) | Ingeniería general, automoción |

| 8 | Grueso | Fijaciones no críticas |

La Carta: Desviación fundamental

La letra define el punto de partida de la zona de tolerancia. Nos dice lo lejos que está el hilo de su tamaño básico, teórico. Se denomina desviación fundamental.

Las minúsculas (como la "g") corresponden a roscas exteriores (tornillos). Las mayúsculas (como la "H") son para roscas internas (tuercas).

Comprender este código es clave para el éxito del ensamblaje de las piezas. En PTSMAKE, sabemos que acertar con la tolerancia de la rosca desde el principio evita costosos problemas de ensamblaje en el futuro. Es un detalle fundamental para un diseño mecánico fiable.

Cómo el grado y la desviación crean el ajuste

El número y la letra trabajan juntos. Definen el ajuste final entre un tornillo y una tuerca. El grado (número) establece el tamaño de la ventana de variación, mientras que la desviación (letra) posiciona esa ventana.

Por ejemplo, una posición "g" para tornillos proporciona una holgura. Esto significa que hay una holgura garantizada entre el tornillo más grande posible y la tuerca más pequeña posible. Esto garantiza que las piezas se ensamblen fácilmente sin interferencias.

En desviación fundamental3 es fundamental para la intercambiabilidad.

Por el contrario, una posición "h" tiene una tolerancia cero. El tamaño máximo del tornillo es el mismo que el tamaño básico. Esto puede crear un ajuste más apretado.

Combinaciones habituales y su significado

Este sistema permite diferentes tipos de ajuste. Puede especificar un ajuste holgado para un montaje rápido o un ajuste apretado para una alineación de precisión.

| Combinación | Rosca exterior | Rosca interior | Ajuste resultante |

|---|---|---|---|

| 6g/6H | 6g (asignación) | 6H (sin subsidio) | Ajuste estándar |

| 6h/6H | 6h (sin subsidio) | 6H (sin subsidio) | Transición/Ajuste ceñido |

| 4h/5H | 4h (más apretado) | 5H (más apretado) | Ajuste de precisión |

En proyectos anteriores, seleccionar la combinación adecuada ha sido crucial. Ayudamos a los clientes a elegir una clase que garantice la funcionalidad sin un exceso de ingeniería, que puede elevar los costes innecesariamente.

En resumen, el número de clase de tolerancia de la rosca establece el nivel de precisión, mientras que la letra sitúa la zona de tolerancia. Juntos, definen con precisión el ajuste previsto entre las piezas que se acoplan, garantizando tanto la funcionalidad como la fabricabilidad para cualquier aplicación.

¿Por qué deben confiar los ingenieros en normas como ISO o ASME?

Las normas crean un lenguaje universal para los ingenieros. Actúan como un diccionario compartido para el diseño y la fabricación. Esto garantiza que todo el mundo hable el mismo lenguaje técnico.

Un plan universal

Este lenguaje común permite a un diseñador estadounidense crear una pieza. Luego, un fabricante en China, como nosotros en PTSMAKE, puede producirla perfectamente. No hay lugar para malas interpretaciones.

Los elementos clave

Este entendimiento compartido lo abarca todo. Incluye materiales, dimensiones y características críticas. Esta precisión elimina las conjeturas y los costosos errores del proceso.

| Aspecto | Con normas | Sin normas |

|---|---|---|

| Comunicación | Claro y preciso | Ambiguo y confuso |

| Interpretación | Universal | Subjetivo y local |

| Resultado | Calidad constante | Resultados imprevisibles |

Ahora exploremos qué ocurre cuando falta este lenguaje. Imaginemos un mundo en el que cada empresa tiene sus propias normas. Sería un auténtico caos, sobre todo para las cadenas de suministro mundiales.

El caos de no tener una lengua común

Piense en un simple tornillo M6. Sin las normas ISO o ASME, el concepto de "M6" podría significar docenas de cosas diferentes. Por eso es esencial contar con un sistema claro de tolerancia de roscas.

Un mundo de piezas desparejadas

Un tornillo de un proveedor no encajaría con una tuerca de otro. Las cadenas de montaje se paralizarían. Todo el principio de intercambiabilidad4 simplemente desaparecerían. Esto no es sólo un inconveniente; es un fallo total del sistema.

En proyectos anteriores de PTSMAKE, confiar en estas normas nos permitió abastecernos de componentes en todo el mundo para un cliente. Sabíamos que una fijación específica de Alemania encajaría perfectamente en una pieza que mecanizábamos en China.

Efectos multiplicadores en la industria

Sin normas, los costes se dispararían. Necesitaríamos herramientas y calibres exclusivos para cada diseño exclusivo del cliente. Los plazos pasarían de semanas a meses.

| Métrica | Con normas | Sin normas |

|---|---|---|

| Costes de utillaje | Normalizado, inferior | Personalizado, Muy alto |

| Plazos de entrega | Previsible | Impredecible, Largo |

| Control de calidad | Sencillo | Complejo y costoso |

| Abastecimiento mundial | Factible | Imposible |

Este entorno controlado es la razón por la que las normas no son meras directrices; son la base de la fabricación moderna.

Normas como ISO y ASME proporcionan un lenguaje común fundamental. Sin ellas, la fabricación mundial se sumiría en el caos. Las piezas intercambiables no existirían, lo que provocaría un aumento de los costes, plazos impredecibles y fallos generalizados de los productos, sobre todo en detalles como la tolerancia de las roscas.

Contraste entre tolerancia y permisividad en un sentido práctico.

Utilicemos una analogía sencilla. Imagina que aparcas un coche en un garaje. La puerta del garaje es el agujero, y tu coche es el eje.

La brecha deliberada

El subsidio es el intencionada espacio extra. Es la diferencia entre la anchura de la puerta y la de tu coche. Este espacio asegura que tu coche quepa sin rozar los laterales.

El error inevitable

La tolerancia es la involuntario sino un error de fabricación aceptable. Tu coche puede ser unos milímetros más ancho o más estrecho de lo que indica la hoja de especificaciones. Esta es la variación de fabricación.

| Concepto | Analogía | Descripción |

|---|---|---|

| Asignación | Espacio extra | El hueco diseñado para un ajuste suave. |

| Tolerancia | Variación de tamaño | El error permitido en la producción. |

Cómo se combinan para definir la adecuación

La tolerancia y el margen de tolerancia no son independientes. Trabajan conjuntamente para determinar el ajuste final de las piezas. El margen de tolerancia establece el espacio previsto, mientras que la tolerancia define el intervalo aceptable de dicho espacio.

Piénselo de este modo: el margen de tolerancia es el objetivo y la tolerancia es la diana que lo rodea. Mientras las dimensiones finales estén dentro de ese anillo, la pieza es aceptable.

Límites de tamaño

La combinación del tamaño básico de una pieza, su sobremedida y su tolerancia crea los "límites de tamaño". Se trata de las dimensiones máximas y mínimas que puede tener una pieza y seguir siendo funcional. Se trata de un concepto fundamental, sobre todo cuando se trata de ajustes precisos como los de Condición menos material5.

En nuestro trabajo en PTSMAKE, gestionamos estos límites cuidadosamente. Por ejemplo, en un proyecto con componentes roscados, controlar la tolerancia de la rosca es esencial para garantizar una conexión segura sin atascos. Tras algunas pruebas con nuestro cliente, descubrimos que una tolerancia ligeramente más ajustada mejoraba la fiabilidad del ensamblaje en más de 15%.

| Elemento | Papel en el ajuste |

|---|---|

| Tamaño básico | La dimensión teórica, perfecta. |

| Asignación | Define la distancia mínima o la interferencia máxima. |

| Tolerancia | Define la variación total aceptable para una pieza. |

Esta interacción determina si se obtiene un ajuste de holgura, de transición o de interferencia.

El margen de tolerancia es el espacio previsto para que encajen las piezas. Tolerancia es el error de fabricación aceptable. Juntos, definen los límites dimensionales finales que garantizan que las piezas se ensamblen y funcionen correctamente, un principio que aplicamos a diario.

¿Cómo afectan al funcionamiento las tolerancias de los diámetros mayor y menor?

Los diámetros mayor y menor sirven para fines muy distintos. Sus tolerancias de rosca no son intercambiables. Están diseñados para resolver distintos retos funcionales.

El papel del Diámetro Mayor

La tolerancia del diámetro mayor en una rosca exterior rige principalmente el ajuste. Garantiza que el tornillo pueda entrar en la pieza de contacto sin interferencias. También proporciona la superficie necesaria para el correcto acoplamiento de la llave.

El papel del diámetro menor

En cambio, la tolerancia del diámetro menor en una rosca interior es fundamental para la resistencia. Dicta el tamaño correcto de la broca del macho y define la capacidad del material del núcleo para resistir el desgarro bajo carga.

| Diámetro Tipo | Objetivo principal | Preocupación crítica |

|---|---|---|

| Mayor (externo) | Montaje y utillaje | Riesgo de interferencia |

| Menor (interno) | Fuerza y roscado | Fallo parcial |

Las tolerancias de estos dos diámetros no son sólo números; son controles funcionales críticos. Conseguir que sean correctas evita fallos comunes de fabricación y montaje. En proyectos anteriores de PTSMAKE, esta distinción ha sido clave.

Diámetro Mayor: Control de interferencias y agarre

La función principal del diámetro mayor es evitar interferencias. Si el diámetro mayor de un tornillo está en su tolerancia máxima, podría no encajar en un agujero en su tolerancia mínima. Esto provoca paradas en las cadenas de montaje.

También afecta al modo en que las herramientas interactúan con el tornillo. En un tornillo hexagonal, la dimensión entre las caras planas es el diámetro mayor. Una tolerancia floja en este caso provoca un mal ajuste de la llave, que puede redondear las esquinas e imposibilitar un par de apriete adecuado.

Diámetro Menor: El núcleo de la fuerza

El diámetro menor de una tuerca o agujero roscado es su base. Esta dimensión informa directamente del tamaño de la broca utilizada antes del roscado. Si el agujero es demasiado pequeño, el macho se atascará y se romperá.

Si el agujero es demasiado grande, las roscas resultantes serán poco profundas y débiles. Esto reduce considerablemente la resistencia de la conexión. El material del diámetro menor debe ser suficiente para soportar las cargas previstas. Un mal control en este punto puede introducir zonas de concentración de tensiones6que es una de las principales causas de fallo de los pernos.

| Error de tolerancia | Problema funcional resultante |

|---|---|

| Diámetro mayor demasiado grande | Las piezas no se ensamblan. |

| Diámetro mayor demasiado pequeño | Mal agarre de la herramienta, riesgo de deslizamiento. |

| Diámetro menor demasiado pequeño | Rotura del grifo durante la fabricación. |

| Diámetro menor demasiado grande | Hilos débiles que se pelan con facilidad. |

La tolerancia del diámetro mayor controla el ajuste externo, evitando interferencias en el montaje y garantizando un agarre seguro de la herramienta. La tolerancia del diámetro menor es vital para las roscas internas, ya que determina el tamaño del macho de roscar y protege la resistencia del núcleo de la pieza frente a posibles fallos.

¿Por qué es prácticamente imposible la variación cero en las roscas?

Desde el punto de vista de la física, la perfección es una ilusión. Conseguir una variación cero en las roscas no sólo es difícil, sino imposible. Cada paso de fabricación introduce pequeños errores inevitables.

Estas variaciones se derivan de los límites físicos básicos. Debemos tener en cuenta la máquina, la herramienta, el material e incluso los cambios de temperatura. Comprender esto ayuda a establecer objetivos realistas para la tolerancia de las roscas.

A continuación se muestra una rápida comparación entre el objetivo ideal y la realidad física con la que trabajamos en la fabricación de precisión.

| Aspecto | El ideal (Variación cero) | La realidad |

|---|---|---|

| Proceso | Perfectamente estable y repetible | Microvibraciones y desviaciones |

| Herramientas | Dimensiones invariables | Se desgasta con cada uso |

| Material | Completamente uniforme | Contiene microimpurezas |

| Medio ambiente | Temperatura constante | El calor provoca la dilatación |

Perseguir un hilo "perfecto" inexistente no sólo es poco práctico, sino también increíblemente costoso.

Las inflexibles leyes de la física

Analicemos por qué estas variaciones son una parte fundamental del mundo de la fabricación. No se trata de falta de habilidad o tecnología; es física.

Limitaciones de los procesos de fabricación

Ninguna máquina es infinitamente rígida. Incluso las máquinas CNC más avanzadas sufren vibraciones y desviaciones microscópicas durante su funcionamiento. Estos minúsculos movimientos, aunque casi inconmensurables, se transfieren directamente a la pieza de trabajo. Crean desviaciones mínimas de la forma perfecta de la rosca. El material comportamiento anisotrópico7 también significa que reacciona de forma diferente a las fuerzas de corte en función de la orientación de su grano.

El inevitable desgaste de las herramientas

Una herramienta de corte sólo está afilada antes de su primer corte. Con cada rosca que realiza, el filo de corte se erosiona ligeramente. Este desgaste es gradual pero implacable. A medida que la herramienta se embota, cambian las dimensiones de la rosca que produce.

He aquí cómo el desgaste de las herramientas puede afectar a un lote de piezas:

| Número de pieza | Estado de la herramienta | Diámetro de paso resultante |

|---|---|---|

| Pieza #1 | Nueva herramienta | En el blanco |

| Pieza #500 | Desgaste menor | Un poco más grande |

| Pieza #1000 | Desgaste moderado | Superar el límite superior de tolerancia |

En PTSMAKE, lo gestionamos mediante un estricto control de la vida útil de las herramientas y protocolos de sustitución para mantener una tolerancia de roscado constante.

La naturaleza de los materiales

Las materias primas nunca son perfectamente uniformes. Contienen inconsistencias microscópicas, variaciones de dureza y tensiones internas. Cuando una herramienta corta el material, estas imperfecciones hacen que reaccione de formas ligeramente impredecibles.

El impacto oculto de la expansión térmica

La fricción del corte genera un calor considerable. Este calor hace que tanto la herramienta como la pieza se dilaten. Una pieza medida en caliente tendrá dimensiones diferentes que cuando se enfríe. Debemos controlar y compensar estos efectos térmicos para conseguir una alta precisión.

En el fondo, la búsqueda de la variación cero lucha contra las leyes fundamentales de la física. El desgaste de la herramienta, las inconsistencias del material, las vibraciones de la máquina y la expansión térmica son realidades inherentes. Reconocer estas limitaciones es el primer paso para lograr una precisión realista y repetible.

Contraste los sistemas de tolerancia ISO métrico y unificado (UN/UNF).

Comprender las llamadas de rosca es crucial. Los sistemas métrico ISO y unificado (UN/UNF) tienen un aspecto diferente sobre el papel. Esto se debe a que tienen estructuras de designación únicas.

Por ejemplo, una llamada métrica común es M8 x 1,25-6H. Para unificado, puede ver 5/16-18 UNC-2B.

Un vistazo a la designación

Los códigos cuentan una historia. "6H" y "2B" definen el tolerancia de rosca. No son intercambiables. Reflejan filosofías de sistema totalmente distintas.

| Sistema | Ejemplo de rosca exterior | Ejemplo de rosca interior |

|---|---|---|

| ISO Métrico | 6g | 6H |

| Unificado (ONU/FNU) | 2A | 2B |

Estas diferencias repercuten directamente en el ajuste y el funcionamiento de las piezas. Elegir la correcta es clave para cualquier proyecto.

La filosofía de los códigos

El sistema ISO está muy estructurado. Utiliza un número para el grado de tolerancia. También utiliza una letra para la posición. Esto crea una matriz detallada de posibles ajustes.

El sistema ONU/FNU está más basado en clases. Agrupa los ajustes en amplias categorías. Las clases 1, 2 y 3 definen los ajustes sueltos, estándar y apretados, respectivamente. La clase 2 es la más común para aplicaciones generales.

Implicaciones prácticas para los diseñadores

Los diseñadores que trabajan en todo el mundo deben dominar ambos sistemas. Un diseñador estadounidense que especifique un ajuste de Clase 2B necesita un equivalente ISO. Normalmente, 6H es la rosca interna más parecida.

Pero no son idénticos. En proyectos anteriores de PTSMAKE, hemos visto cómo los desajustes causaban problemas de montaje. Estas sutiles diferencias en la zona de tolerancia importan. El sistema ISO proporciona un control más granular mediante el uso de desviaciones fundamentales8.

He aquí una comparación general de las aplicaciones de ajuste:

| Clase en forma | Sistema | Aplicación típica |

|---|---|---|

| Corte holgado | 1A/1B (UNF), 7H/7g (ISO) | Fácil montaje, permite escombros |

| Ajuste estándar | 2A/2B (UNF), 6H/6g (ISO) | Uso comercial general |

| Ajuste apretado | 3A/3B (UNF), 4H/5g (ISO) | Alta precisión, holgura cero |

Esta traducción es una parte fundamental de nuestro servicio DFM (diseño para la fabricación). Garantizamos el mantenimiento de la intención del diseño, independientemente del sistema utilizado en el dibujo original.

Etiqueta de sistemas ISO y ONU tolerancia de rosca diferentes (por ejemplo, 6H frente a 2B). Estos códigos se derivan de filosofías diferentes: una sistemática y otra basada en clases. En los proyectos globales, comprender estas diferencias es vital para evitar errores de montaje y garantizar el correcto funcionamiento de las piezas.

Conclusión: La elección correcta para su aplicación

Elegir entre roscas de clase 2A y 2B es sencillo. Se reduce a ajuste y función. Recuerde que la 2A es para roscas exteriores (pernos, tornillos). Proporciona holgura.

Esta pequeña tolerancia es perfecta para revestimientos o chapados. La clase 2B es para roscas internas (tuercas, agujeros roscados). Proporciona un ajuste estándar sin holgura adicional.

Guía de referencia rápida

Esta tabla simplifica el proceso de toma de decisiones. Utilícela como comprobación rápida de sus diseños.

| Clase | Tipo de hilo | Característica principal | Caso de uso común |

|---|---|---|---|

| 2A | Exterior | Asignación (Liquidación) | Tornillos chapados o revestidos |

| 2B | Interno | Sin compensación | Tuercas estándar, agujeros roscados |

Esta distinción es fundamental para el montaje de piezas.

En última instancia, la elección repercute en todo el proceso de fabricación. Una simple anotación en un plano determina cómo enfocamos la producción y la inspección. En proyectos anteriores de PTSMAKE, hemos visto cómo pasar por alto este detalle puede causar importantes problemas de montaje en el futuro.

Más allá de lo básico: Impacto de la fabricación

La tolerancia de rosca especificada afecta directamente a la selección de herramientas y al control de calidad. Por ejemplo, un recubrimiento más grueso requiere un cálculo minucioso para garantizar que la rosca final 2A sigue encajando correctamente con su homóloga 2B. No se trata sólo de los números; se trata del resultado práctico.

Aquí es donde resulta clave una comunicación clara con su socio fabricante. Ayudamos a los clientes a tener en cuenta factores que van más allá del diseño inicial. Esto incluye la elección de materiales y los pasos posteriores al proceso. Nuestra experiencia demuestra que calibración de calibradores9 es innegociable para lograr resultados coherentes.

Factores que influyen en su decisión

Tenga en cuenta estos puntos a la hora de especificar su clase de hilo. Cada uno de ellos influye en el rendimiento y el coste de la pieza final.

| Factor | Consideraciones para la elección 2A/2B |

|---|---|

| Tratamiento posterior | ¿La pieza será chapada, anodizada o revestida? En caso afirmativo, es necesario 2A. |

| Montaje | ¿Es suficiente un ajuste estándar y fiable? 2B es la mejor opción. |

| Medio ambiente | ¿Será la corrosión un factor? Los revestimientos protegidos por 2A allowance ayudan. |

| Coste | Las roscas de clase 2 ofrecen un gran equilibrio entre rendimiento y facilidad de fabricación. |

Discutir estos factores en una fase temprana evita costosas repeticiones y retrasos.

Elegir correctamente entre roscas de clase 2A y 2B garantiza un ajuste adecuado, especialmente tras el procesamiento posterior. Es un detalle crítico para el éxito del montaje y el funcionamiento. Una comunicación clara con su fabricante, como nosotros en PTSMAKE, es esencial para conseguir la tolerancia de rosca correcta.

¿Cómo crean las clases de tolerancia diferentes ajustes mecánicos?

Los ajustes mecánicos son el corazón de la ingeniería de precisión. Definen el modo en que dos piezas se ensamblan y funcionan juntas. Se trata de la relación entre el orificio y el eje.

Existen tres tipos principales de ajustes. Cada uno de ellos se crea mediante combinaciones específicas de clases de tolerancia. Éstas dictan el comportamiento final del ensamblaje.

Liquidación

En este caso, el eje es siempre más pequeño que el orificio. Esto garantiza el espacio entre las piezas. Pueden moverse o girar libremente. Una combinación H7/g6 es un ejemplo clásico.

Ajustes de transición

Este es el término medio. Las tolerancias del agujero y del eje se solapan. El montaje final puede tener una pequeña holgura o una ligera interferencia. Un H7/k6 es una opción común en este caso.

Interferencias

En este caso, el eje es siempre mayor que el agujero. Se requiere fuerza para ensamblar las piezas. Esto crea una conexión fuerte y fija. H7/p6 es un ajuste de interferencia típico.

Profundizar en las aplicaciones Fit

Elegir el ajuste correcto es fundamental. Influye directamente en el rendimiento, el montaje y el coste. En nuestros proyectos en PTSMAKE, esta decisión es una parte clave del proceso de revisión del diseño.

Uso práctico de los ajustes de holgura (por ejemplo, H7/g6)

Piense en un simple rodamiento sobre un eje giratorio que no soporta una carga pesada. Necesita holgura para lubricarse y girar libremente. Este ajuste garantiza que el eje pueda girar sin atascarse dentro del anillo interior del rodamiento. La facilidad de montaje y desmontaje es otra de sus ventajas.

Cuándo utilizar ajustes de transición (por ejemplo, H7/k6)

Los ajustes de transición son para una ubicación precisa. Ofrecen un montaje ajustado sin necesidad de aplicar una fuerza significativa. Piense en engranajes o poleas en un eje. Deben colocarse con precisión, pero también puede ser necesario desmontarlos para su mantenimiento. Este ajuste proporciona ese equilibrio. Principios similares se aplican a tolerancia de rosca10 para garantizar la correcta colocación de las fijaciones.

El poder de la interferencia encaja (por ejemplo, H7/p6)

Los ajustes por interferencia crean ensamblajes resistentes y permanentes. Transmiten pares de torsión o soportan cargas pesadas sin chavetas ni pasadores. Un ejemplo común es presionar un pasador de acero endurecido en una carcasa más blanda. Las piezas se deforman elásticamente, creando una inmensa presión y fricción.

| Tipo de ajuste | Ejemplo de combinación | Aplicación típica | Nota de montaje |

|---|---|---|---|

| Liquidación | H7/g6 | Eje en un cojinete de deslizamiento | Las piezas se deslizan entre sí |

| Transición | H7/k6 | Clavijas de fijación, Espigas | Se necesita una fuerza ligera |

| Interferencias | H7/p6 | Rodamiento en un alojamiento | Requiere ajuste a presión |

Comprender estos tres tipos de ajuste es fundamental. Al seleccionar las clases de tolerancia correctas para un orificio y un eje, puede controlar con precisión si las piezas se moverán libremente, se colocarán con precisión o se bloquearán permanentemente.

¿Cómo afecta el chapado o el revestimiento a la tolerancia de la rosca?

El chapado o revestimiento añade una fina capa de material. Esta capa aumenta el tamaño final de la pieza. En el caso de las roscas, se trata de una cuestión crítica.

Este material añadido consume el espacio previsto. Este espacio, o margen, garantiza que las piezas encajen sin problemas.

Sin una planificación adecuada, es posible que las roscas no ensamblen. El ajuste se vuelve demasiado apretado, provocando interferencias. Esto afecta directamente a la tolerancia de la rosca.

El impacto del grosor añadido

Incluso unas pocas micras de revestimiento pueden ser importantes. La tabla siguiente muestra cómo pueden afectar al ajuste los distintos revestimientos.

| Tipo de revestimiento | Espesor típico (μm) | Riesgo de interferencia |

|---|---|---|

| Cincado | 5-15 | Medio |

| Níquel químico | 10-25 | Alta |

| Anodizado (Tipo II) | 5-18 | Medio |

Por eso debemos tener en cuenta el grosor del revestimiento desde el principio.

Cómo resuelven las normas el rompecabezas de la galvanoplastia

Entonces, ¿cómo podemos evitar estas interferencias? No podemos ignorar el grosor del revestimiento.

Los organismos de normalización como ISO ofrecen una solución inteligente. Especifican diferentes clases de tolerancia de roscas para las piezas que se van a recubrir.

Este enfoque cambia la posición inicial del hilo. De hecho, crea espacio para el futuro revestimiento.

Para roscas exteriores no recubiertas, es habitual la posición "h". Tiene una tolerancia cero. Esto significa que el tamaño máximo de la rosca es el tamaño básico.

Pero para las roscas destinadas al revestimiento, se utiliza una posición "g". De este modo, se crea un hueco incorporado antes incluso de aplicar el revestimiento.

Esta brecha, definida por el desviación fundamental11está diseñado para adaptarse al grosor del revestimiento.

Dimensiones antes y después de la galvanoplastia

El objetivo es sencillo. Después del chapado, la rosca de la posición "g" debe encajar como una rosca estándar de la posición "h".

| Posición de la rosca | Asignación | Uso previsto | Ajuste final (después del chapado) |

|---|---|---|---|

| h (por ejemplo, 6h) | Cero | Sin recubrimiento | N/A |

| g (por ejemplo, 6g) | Positivo | Para chapar/revestir | Similar a 6h |

Aplicación práctica en PTSMAKE

En PTSMAKE, siempre discutimos los acabados superficiales en una fase temprana del diseño. Nos aseguramos de que se especifique la tolerancia de roscado correcta antes de la galvanoplastia.

Este paso proactivo evita costosas repeticiones. También evita retrasos por piezas que no se ensamblan correctamente.

Los revestimientos añaden grosor, lo que puede arruinar el ajuste de la rosca. Para solucionarlo, las normas utilizan clases especiales de tolerancia previas al revestimiento. Estas clases, como la "g" para roscas exteriores, crean un espacio inicial para dejar sitio al revestimiento, lo que garantiza un montaje correcto.

¿Qué sistema hay detrás de los indicadores Go/No-Go?

Los calibres Go/No-Go son algo más que herramientas de inspección. Son la representación física de los límites de tolerancia especificados de un componente. Piense en ellos como una prueba física directa de sus planos de diseño.

El lado "Go" confirma el tamaño mínimo aceptable de la característica. Debe encajar. Por el contrario, el lado "No-Go" representa el tamaño máximo aceptable. No debe caber.

Este sencillo sistema binario elimina las conjeturas. Proporciona un veredicto claro de aprobado o suspenso, asegurando que cada pieza se adhiere a su tolerancia de rosca requerida.

La elegancia del sistema Go/No-Go reside en su traducción directa de números abstractos en una comprobación física. La tolerancia de roscado de una pieza se define mediante límites superior e inferior; los calibres se mecanizan con precisión según estas condiciones límite.

El indicador "Go": Verificación del montaje

El calibre "Go" se fabrica según el estado máximo del material de la rosca (MMC). Para una rosca interna como la de una tuerca, esto corresponde al diámetro de paso más pequeño permitido.

Si la galga "Go" enrosca suavemente, garantiza que la pieza se ensamblará con su correspondiente compañera. Confirma que la pieza no es demasiado pequeña.

El calibrador "No-Go": Garantizar un ajuste adecuado

El calibre 'No-Go' comprueba la condición de material mínimo (LMC). Para una rosca interna, es el mayor diámetro de paso admisible. Garantiza que la rosca no esté demasiado floja.

Este calibre no debe poder entrar en la pieza. Esta comprobación crítica garantiza un engrane suficiente de la rosca, que es vital para una conexión fuerte y segura. El diseño y el uso de estos calibres siguen un concepto básico conocido como Principio de Taylor12.

En nuestros procesos de control de calidad en PTSMAKE, éste es un paso fundamental. Garantiza que las piezas mecanizadas por CNC que entregamos cumplen la tolerancia de rosca precisa que exigen nuestros clientes.

| Tipo de manómetro | Comprueba esta condición | Propósito | Resultado para una buena parte |

|---|---|---|---|

| Indicador Go | Estado máximo del material (MMC) | Garantiza el montaje de las piezas | Debe encajar |

| Indicador No-Go | Condición material mínima (CMM) | Asegura que las piezas no estén demasiado sueltas | No debe caber |

Los calibres Go/No-Go representan físicamente la tolerancia de la rosca de una pieza. El calibre "Go" confirma el estado máximo del material para el montaje, mientras que el calibre "No-Go" comprueba el estado mínimo del material para garantizar un ajuste seguro y evitar fallos por holgura.

¿Cómo influye la elección del material en la selección de la tolerancia?

La selección de materiales va más allá de la resistencia y el peso. Las propiedades inherentes a un material influyen directamente en las tolerancias que puede alcanzar de forma práctica y rentable.

Ductilidad y maquinabilidad

Los materiales muy dúctiles pueden deformarse bajo la presión del corte. Esto hace que conseguir tolerancias ultraestrechas sea más complejo y puede aumentar el tiempo de mecanizado.

Problemas de dilatación térmica

Los materiales se dilatan y contraen con los cambios de temperatura. La unión de piezas de distintos materiales, como el aluminio y el acero, requiere una cuidadosa reflexión.

| Material | Coeficiente de dilatación térmica (ppm/°C) |

|---|---|

| Aluminio | ~23 |

| Acero | ~12 |

Este desajuste significa que las tolerancias deben tener en cuenta el entorno de funcionamiento previsto para evitar atascos o fallos.

Una mirada más profunda a los comportamientos materiales

Comprender cómo se comporta un material durante el mecanizado y en su aplicación final es crucial para establecer tolerancias realistas. Evita el exceso de ingeniería y los costosos fallos.

Efecto de la ductilidad en la precisión

Los materiales dúctiles, como algunas aleaciones de aluminio, pueden crear virutas largas y fibrosas durante el mecanizado. Esto puede envolver las herramientas y estropear la superficie de la pieza. En PTSMAKE, controlamos cuidadosamente los avances y las velocidades para mitigarlo, pero es un factor clave a la hora de definir tolerancias muy ajustadas.

El desafío de Galling

Materiales como el acero inoxidable son propensos a rozamiento13donde las superficies se sueldan esencialmente bajo presión. Se trata de un problema crítico para los elementos de fijación. Una tolerancia de rosca ligeramente inferior puede proporcionar la holgura necesaria para evitar el agarrotamiento, garantizando que las piezas puedan montarse y desmontarse de forma fiable.

Gestión térmica de conjuntos

En proyectos anteriores, hemos visto fracasar conjuntos porque no se tuvo en cuenta la dilatación térmica. Un eje de acero bien ajustado en una carcasa de aluminio a temperatura ambiente podría agarrotarse completamente a su temperatura de funcionamiento más elevada. Las tolerancias deben diseñarse para todo el rango de temperaturas de funcionamiento.

| Propiedad | Ejemplo de material | Recomendación de tolerancia |

|---|---|---|

| Alta ductilidad | Cobre | Una tolerancia más holgada puede resultar más rentable. |

| Tendencia al fastidio | Acero inoxidable | Considere especificaciones más laxas, especialmente para la tolerancia de la rosca. |

| Alta expansión térmica | Plásticos, aluminio | Calcular las tolerancias para toda la temperatura de funcionamiento. |

| Fragilidad | Acero templado, cerámica | Son posibles tolerancias más estrictas, pero aumenta el riesgo de fractura. |

Las propiedades de los materiales, como la ductilidad, la dilatación térmica y la corrosión por frotamiento, no son meros datos, sino limitaciones del diseño. El éxito en la selección de tolerancias depende de la comprensión de estos comportamientos para garantizar que una pieza funcione correctamente y de forma fiable durante todo su ciclo de vida, evitando fallos evitables.

Esbozar un proceso para seleccionar la tolerancia de rosca adecuada.

Elegir la tolerancia de hilo adecuada parece complejo. Pero es un proceso lógico. Se trata de hacer coincidir el trabajo de la pieza con la forma en que se fabrica. Un enfoque sistemático evita el exceso de ingeniería y controla los costes.

Esbozaremos una guía clara, paso a paso. Esto le ayudará a tomar siempre la decisión correcta. Vamos a dividirlo en pasos sencillos y manejables para mayor claridad.

Empezar por las necesidades funcionales

En primer lugar, defina qué debe hacer la rosca. ¿Es prioritario que sea fácil de montar? ¿O debe resistir vibraciones constantes? Cada función apunta a un nivel de tolerancia diferente.

| Requisitos funcionales | Objetivo de tolerancia típico |

|---|---|

| Montaje fácil y rápido | Tolerancia más holgada (por ejemplo, 6g/6H) |

| Resistencia a las vibraciones | Tolerancia más estricta (por ejemplo, 4g6g/4H5H) |

| Fijación de alta resistencia | Tolerancia media a estrecha |

| Aplicaciones de sellado | Tolerancia más ajustada con sellador |

Un ajuste más holgado es ideal para una producción rápida. Un ajuste más apretado garantiza la fiabilidad bajo tensión.

A continuación, debemos considerar el proceso de fabricación y su impacto. El método utilizado para crear la rosca influye directamente en la precisión alcanzable y en el coste final. Se trata de un acto de equilibrio crítico.

Considerar la fabricación y el coste

El proceso de fabricación elegido establece límites realistas. El mecanizado CNC, en el que estamos especializados en PTSMAKE, ofrece alta precisión para tolerancias estrechas. Sin embargo, métodos como el laminado de roscas o el conformado son diferentes.

Las tolerancias más estrictas exigen un mecanizado más preciso. Esto implica más tiempo de mecanizado, herramientas especializadas e inspecciones rigurosas. Todo ello aumenta el coste. Es importante preguntarse si el coste adicional supone un beneficio real para el rendimiento. En nuestros proyectos, hemos visto que una tolerancia ligeramente inferior pero constante suele ser mejor que una innecesariamente estricta.

Factor medioambiental

¿Dónde se utilizará la pieza? Las altas temperaturas pueden provocar la dilatación de los materiales. Los entornos corrosivos pueden afectar a las superficies de las roscas. Estos factores pueden cambiar el ajuste y el rendimiento de las roscas con el paso del tiempo. La elección del material también es crucial en este caso.

Selección de la clase de tolerancia final

Con toda esta información, ahora puede seleccionar una clase de tolerancia específica. Esta decisión debe equilibrar la función, la fabricabilidad y el coste. No se trata sólo de elegir la opción más ajustada. Se trata de elegir la más inteligente para la aplicación. Adecuado Repetibilidad y reproducibilidad de los calibradores14 garantiza que cualquier clase que seleccione pueda verificarse de forma fiable.

| Factor | Tolerancia más permisiva | Tolerancia más estricta |

|---|---|---|

| Velocidad de montaje | Más rápido | Más lento |

| Bloqueo por vibración | Baja | Más alto |

| Coste de fabricación | Baja | Más alto |

| Dificultad de medición | Más fácil | Más Complejo |

Este proceso estructurado le permite pasar de las necesidades generales a una selección de tolerancia de roscas específica y justificable.

Un proceso claro de toma de decisiones es clave. Al evaluar la función, la fabricación, el coste y el entorno, puede seleccionar con confianza la tolerancia de rosca óptima que equilibre los requisitos de rendimiento con su presupuesto, garantizando un resultado satisfactorio para su proyecto.

¿Cómo seleccionar los calibres de inspección adecuados?

Interpretar una llamada de atención de un dibujo es el primer paso. Dicta todo el plan de inspección. Es un lenguaje preciso.

Este proceso garantiza que todas las piezas cumplen las especificaciones. Le indica exactamente qué calibres debe extraer de la caja de herramientas.

A continuación encontrará una guía rápida. Muestra cómo una característica de un dibujo se traduce en tipos de calibre específicos.

| Artículo sobre dibujo | Tipo de medidor requerido |

|---|---|

| Rosca M8x1,25-6H | Calibrador de tapón de rosca Go/No-Go |

| Ø10,00 H7 Agujero | Calibrador de tapón liso Go/No-Go |

| Ø25,00 g6 Eje | Medidor de anillo liso Go/No-Go |

Este enfoque sistemático elimina las conjeturas. Sienta las bases de un control de calidad coherente.

Procedimiento práctico de selección de calibres

En PTSMAKE seguimos un procedimiento claro. Así nos aseguramos de seleccionar las herramientas adecuadas para cada función. Todo empieza con el plano de ingeniería.

Paso 1: Descodificar la llamada

En primer lugar, analizamos la llamada en detalle. Identificamos el tamaño nominal, el paso y la tolerancia crítica de la rosca. Esta información es la base de nuestra selección de calibres. Cada detalle es importante para un ajuste perfecto.

Paso 2: Elegir los calibres de trabajo

Basándonos en la llamada, seleccionamos los calibres de trabajo. Para una rosca interior, utilizamos un calibre de tapón de rosca Go/No-Go. Para una rosca exterior, es un calibre de anillo de rosca.

| Característica de la pieza | Manómetro de trabajo | Propósito |

|---|---|---|

| Rosca interior | Medidor de tapones roscados | Comprueba el diámetro de paso mínimo y máximo |

| Rosca exterior | Medidor de anillos roscados | Verifica el perfil y el tamaño de la rosca |

| Agujero liso | Calibrador de tapón liso | Asegura que el agujero está dentro de la tolerancia de diámetro |

| Eje/Pivote | Calibre del anillo liso | Confirma que el eje está dentro de la tolerancia de diámetro |

Paso 3: No olvide la verificación de calibres

Para los calibres de anillos roscados, siempre utilizamos master comprobar bujías15. Estos tapones verifican que el calibre anular en sí es preciso y no se ha desgastado. Es un paso crítico para garantizar la calidad.

Paso 4: Saber cuándo los indicadores no son suficientes

A veces, los calibres no son suficientes. En el caso de piezas con tolerancias muy ajustadas, perfiles complejos o funciones de seguridad críticas, vamos más allá. Utilizamos herramientas avanzadas como MMC, comparadores ópticos o sistemas de visión para un análisis más detallado.

Esta decisión se basa en el riesgo. Si un fallo es catastrófico, utilizamos el método de medición más preciso disponible.

Seleccionar los calibres de inspección adecuados es un proceso disciplinado. Empieza por leer detenidamente el plano y elegir sistemáticamente los calibres de trabajo y las herramientas de verificación. Conocer los límites de los calibres y cuándo utilizar una MMC avanzada o una inspección óptica es crucial para garantizar la calidad total.

¿Cómo repercute en el coste de fabricación el endurecimiento de una tolerancia?

La relación entre el grado de tolerancia y el coste no es lineal, sino exponencial. Pasar de una tolerancia gruesa a una fina aumenta drásticamente los gastos.

No se trata de un pequeño aumento de precio. Es un cambio fundamental en el proceso de fabricación.

Curva coste-grado de tolerancia

Considere las clases de tolerancia de hilo común. Pasar de un 8g estándar a un 4g fino requiere un enfoque y un presupuesto completamente diferentes.

He aquí un desglose simplificado:

| Característica | Tolerancia gruesa (por ejemplo, 8 g) | Tolerancia fina (por ejemplo, 4 g) |

|---|---|---|

| Tipo de máquina | CNC estándar | CNC de alta precisión |

| Velocidad de producción | Más rápido | Más lento |

| Impacto en los costes | Línea de base | Significativamente superior |

Cada paso hacia una tolerancia más estricta añade complejidad y, por tanto, coste.

Pasar a un grado de tolerancia más fino repercute en todas las fases de la producción. En PTSMAKE, guiamos a nuestros socios a través de estas implicaciones para encontrar un equilibrio entre precisión y coste.

Demandas de maquinaria y utillaje

Una máquina CNC estándar puede ser perfecta para una rosca de 8g. Pero para una tolerancia de rosca de 4 g, a menudo se necesita una máquina de mayor calidad. Estas máquinas ofrecen mayor estabilidad y precisión, pero tienen un coste superior.

Las herramientas son otro factor. Para mantener una tolerancia ajustada, las herramientas deben cambiarse con más frecuencia. Se desgastan más rápido, e incluso un desgaste mínimo puede hacer que una pieza se salga de las especificaciones. Esto significa más gasto en nuevas herramientas y más tiempo de inactividad de la máquina para los cambios.

Impacto en la producción y la tasa de residuos

La precisión requiere paciencia. Las máquinas deben funcionar a velocidades y avances más lentos para conseguir acabados más finos y mantener tolerancias más estrictas. Esto aumenta directamente el tiempo de ciclo por pieza.

El margen de error también se reduce drásticamente. Una pequeña vibración o cambio de temperatura puede provocar el rechazo de una pieza. Según los datos de nuestros proyectos, pasar a una tolerancia muy fina puede aumentar el porcentaje de piezas desechadas de menos de 2% a más de 5% o incluso más. Cada pieza desechada supone una pérdida de material, tiempo de máquina y mano de obra. El propio proceso de inspección también se vuelve más intensivo, y a menudo requiere una inspección avanzada. Metrología16 herramientas.

| Costes | Tolerancia gruesa Impacto | Tolerancia fina Impacto |

|---|---|---|

| Tiempo de mecanizado | Bajo | Alta (velocidades más lentas) |

| Coste de utillaje | Estándar | Alta (cambios frecuentes) |

| Coste de inspección | Comprobaciones básicas | Equipo avanzado necesario |

| Tasa de chatarra | Normalmente < 2% | A menudo > 5% |

El endurecimiento de un grado de tolerancia aumenta considerablemente los costes. Esto se debe a la necesidad de una maquinaria mejor, cambios de herramientas más frecuentes, ritmos de producción más lentos y tasas de desecho más elevadas. Se trata de un compromiso entre precisión y presupuesto que hay que tener muy en cuenta.

¿Cómo crearía una norma interna de empresa?

Crear una guía específica para la empresa es esencial. Elimina las conjeturas de su equipo de diseño. Así se reducen los errores y se agiliza la producción.

Una simple plantilla puede suponer una gran diferencia. Estandariza su enfoque de las tolerancias desde el principio.

Un punto de partida para su guía

Esta guía debe vincular los tipos de aplicación a las clases de tolerancia por defecto. Así se garantiza que todos los miembros del equipo estén de acuerdo.

He aquí un marco básico sobre el que construir:

| Categoría de aplicación | Clase de tolerancia recomendada | Ejemplo |

|---|---|---|

| Componentes no críticos | Suelto (por ejemplo, ISO 2768-c) | Cubiertas exteriores, paneles cosméticos |

| Ajuste general y funcionamiento | Medio (por ejemplo, ISO 2768-m) | Soportes, soportes estructurales |

| Piezas de precisión y acoplamiento | Fino (por ejemplo, ISO 2768-f) | Pasadores de localización, componentes a presión |

Esta estructura proporciona una orientación clara e inmediata a los diseñadores.

Detalle de las categorías de aplicaciones

El verdadero valor reside en ampliar estas categorías. Hay que definir qué encaja en cada clase. Así se evita la ambigüedad.

Componentes no críticos

Por lo general, estas piezas no tienen funciones de carga ni de interfaz precisa. Piense en cubiertas decorativas o cerramientos sencillos. El uso de tolerancias menos estrictas puede reducir considerablemente los costes de fabricación sin afectar a la función del producto final.

Piezas estructurales y funcionales

Esta categoría es muy amplia. Incluye desde soportes de montaje hasta marcos de apoyo internos. La coherencia es clave. En el caso de las piezas atornilladas, la normalización de la tolerancia de las roscas es especialmente importante para garantizar un montaje y un rendimiento fiables.

Funciones de localización de precisión

Estas son las zonas más críticas. Determinan la alineación y el montaje de todo el producto. Elementos como los orificios de los pasadores o los asientos de los cojinetes requieren un control estricto. Esto garantiza intercambiabilidad17 entre las piezas, lo que es vital tanto para el montaje inicial como para las reparaciones posteriores.

En PTSMAKE asesoramos a menudo a nuestros clientes sobre estas clasificaciones. Nuestra experiencia en mecanizado ayuda a salvar la distancia entre la intención del diseño y la realidad de la fabricación.

| Ejemplo de función | Categoría de aplicación | Grado ISO sugerido | Justificación |

|---|---|---|---|

| Carcasa exterior | No crítico | IT12 - IT14 | La estética es clave, pero el ajuste no es preciso. |

| Patrón de agujeros de montaje | Estructural y funcional | IT9 - IT11 | Asegura la alineación con las piezas de contacto. |

| Agujero del rodamiento | Localización de precisión | IT6 - IT7 | Requiere un ajuste específico para su correcto funcionamiento. |

| Agujero para pasador | Localización de precisión | IT5 - IT6 | Fundamental para una alineación precisa de los ensamblajes. |

Una guía de tolerancias bien definida es una herramienta poderosa. Normaliza las prácticas de diseño, reduce los errores y ayuda a controlar los costes de fabricación aplicando la precisión sólo donde es realmente necesaria. Así se consiguen productos más uniformes y fiables.

Analizar el fallo de un producto debido a una tolerancia de rosca incorrecta.

El fallo de un producto puede salir caro. Examinemos un caso: una rosca de aluminio desprendida en una carcasa de acero. Este problema parece pequeño, pero puede detener toda una cadena de montaje.

La causa principal no suele ser un único error. Suele ser una mezcla de factores. La escasa tolerancia de las roscas es uno de los principales. Pero la elección del material y la fuerza de montaje también desempeñan un papel clave.

Desglosemos los factores de fracaso.

| Factor | Descripción | Impacto |

|---|---|---|

| Tolerancia | Ajuste incorrecto entre roscas | Alta |

| Materiales | Desajuste en dureza/resistencia | Alta |

| Par de apriete | Fuerza excesiva durante el montaje | Alta |

Este análisis mostrará cómo se combinaron estos elementos para causar un fallo crítico.

Una mirada más profunda: Análisis de las causas profundas

En un proyecto anterior, un cliente se enfrentó exactamente a este problema. Un componente de aluminio fallaba repetidamente cuando se atornillaba a un marco de acero. Nuestra investigación apuntó a tres causas interconectadas.

El desajuste material

En primer lugar, los materiales no eran los compañeros ideales. El aluminio es mucho más blando que el acero. Cuando se aplica fuerza, las roscas de aluminio, más blandas, son las primeras en deformarse y desprenderse. Esta es una consideración de diseño fundamental que a menudo se pasa por alto.

Tolerancia de roscas defectuosas

La tolerancia de rosca especificada era demasiado floja. Por ello, el engrane de la rosca era insuficiente. Bajo carga, la fuerza se concentraba en unas pocas roscas. Estos pocos puntos de contacto no podían soportar la tensión, lo que provocaba el desgarro. La interacción entre materiales distintos también se vio afectada por la Coeficiente de dilatación térmica18.

Par de montaje excesivo

Por último, las instrucciones de montaje especificaban un valor de par de apriete adecuado para conexiones de acero con acero. Este par de apriete era demasiado alto para las roscas blandas de aluminio. Esta fuerza excesiva fue la acción final que provocó el cizallamiento total de las roscas.

| Causa raíz | Análisis | Solución |

|---|---|---|

| Elección del material | El aluminio es demasiado blando para la carcasa de acero. | Utilice un inserto de acero (por ejemplo, Helicoil) en la pieza de aluminio. |

| Tolerancia de la rosca | Una tolerancia poco estricta provocó una mala distribución de la carga. | Apriete la tolerancia para un mejor engranaje de la rosca. |

| Par de montaje | La especificación de par era demasiado alta para el aluminio. | Recalcule y especifique un valor de par inferior. |

Este análisis sistemático nos ayudó en PTSMAKE a proporcionar un camino claro hacia una solución fiable para nuestro cliente.

Este caso demuestra que el fallo de un producto es una reacción en cadena. Una tolerancia de rosca incorrecta, una mala elección del material y un par de montaje erróneo crearon la tormenta perfecta. Un único eslabón débil puso en peligro todo el diseño.

Deconstruya las opciones de roscado en un montaje aeroespacial.

En el sector aeroespacial, cada componente es importante. Examinemos una unión atornillada de alto rendimiento. Las elecciones no son arbitrarias. Son decisiones de ingeniería deliberadas.

Nos centraremos en una combinación específica. Esto incluye la forma de rosca UNJF, una clase de tolerancia ajustada y revestimientos especializados.

Estos elementos trabajan juntos. Garantizan que la junta cumpla los requisitos extremos de seguridad, peso y fiabilidad a largo plazo. Un pequeño detalle puede marcar una gran diferencia.

| Característica | Perno estándar | Perno aeroespacial |

|---|---|---|

| Forma del hilo | ONU | UNJF (Raíz redondeada) |

| Tolerancia | Clase 2A/2B | Clase 3A/3B |

| Material | Acero aleado | Titanio / Inconel |

| Revestimiento | Cincado | Plata / Lubricante de película seca |

La ventaja de la forma de rosca de la UNJF

¿Por qué elegir los hilos UNJF? La "J" es la clave. Significa un radio de raíz controlado en la rosca exterior. Esta raíz redondeada no es un detalle menor. Reduce drásticamente las concentraciones de tensión en el punto más débil de la rosca.

Este diseño mejora directamente la vida a fatiga del tornillo. En el sector aeroespacial, las piezas soportan millones de ciclos de vibración. Una raíz afilada, como en una rosca UN estándar, crearía un punto de partida para una grieta por fatiga. El diseño UNJF lo evita.

Tolerancia ajustada para la máxima fiabilidad

A continuación, considere la Tolerancia de la rosca. Las juntas aeroespaciales casi siempre utilizan un ajuste de Clase 3A/3B. Se trata de una tolerancia mucho más ajustada que la común Clase 2A/2B. Un ajuste apretado garantiza un mayor contacto superficial entre las roscas del perno y la tuerca.

Este contacto mejorado distribuye la carga de forma más uniforme. Evita ligeros movimientos que podrían provocar desgaste. Con el tiempo, estos movimientos pueden causar problemas como Corrosión por contacto19lo que compromete la integridad de la unión. En PTSMAKE, lograr estas tolerancias precisas es una parte fundamental de nuestros servicios de mecanizado CNC para clientes del sector aeroespacial.

| Clase de tolerancia | Descripción del ajuste | Aplicación típica |

|---|---|---|

| 1A/1B | Corte holgado | Montaje rápido, condiciones sucias |

| 2A/2B | Ajuste estándar | La mayoría de los productos comerciales |

| 3A/3B | Ajuste apretado | Alta tensión, alta fiabilidad |

El papel de los revestimientos avanzados

Por último, los revestimientos no son sólo estéticos. En nuestro ejemplo, se puede utilizar un revestimiento de plata en un tornillo de titanio. Esto cumple una función esencial. Actúa como un lubricante sólido.

Esto evita el gripado al acoplarse con una tuerca. También mejora la conductividad y protege contra la corrosión. Los revestimientos son un tratamiento funcional de la superficie que se elige para afrontar retos medioambientales y mecánicos específicos.

En las juntas aeroespaciales de alto rendimiento, cada característica está optimizada. La forma de rosca UNJF, apretada Tolerancia de la roscay los revestimientos avanzados son esenciales. Se seleccionan para maximizar la vida útil a la fatiga, garantizar la fiabilidad y mantener una elevada relación resistencia-peso.

Diseñar la conexión roscada de un racor hidráulico de alta presión.

Para aunar todos los elementos se necesita una estrategia clara. Diseñar un accesorio de alta presión no es cuestión de una sola elección. Se trata de cómo tres elementos clave funcionan en concierto.

Debe justificar la forma de la rosca, el material y la especificación de tolerancia. Estas decisiones garantizan una estanqueidad a prueba de fugas en condiciones extremas.

El Trío de Decisiones Fundamentales

Selección de la forma de la rosca

Su elección sienta las bases. Determina el mecanismo de sellado principal.

| Característica | NPTF (cierre en seco) | Junta tórica SAE |

|---|---|---|

| Método de sellado | Deformación de la rosca | Junta tórica elastomérica |

| Resistencia a las vibraciones | Feria | Excelente |

| Reutilización | Limitado | Alta |

Material y tolerancia

Ambos aspectos están estrechamente relacionados. El material debe soportar la presión, mientras que la tolerancia garantiza que la junta encaje correctamente.

Justificar el diseño para un sellado robusto

Resolvamos un problema complejo. Imaginemos un racor para un sistema hidráulico móvil. Se enfrentará a picos de presión elevados y a vibraciones constantes.

Elección de la forma de rosca: Junta tórica SAE

Para esta aplicación, yo elegiría el casquillo de junta tórica SAE (ORB). A diferencia de las roscas NPTF, que sellan por deformación de la rosca, la ORB utiliza una junta tórica. Esto proporciona una resistencia superior a las fugas inducidas por vibraciones. Es una solución más fiable a largo plazo.

La junta tórica se basa en deformación elástica20 para mantener un sellado positivo contra la cara del accesorio. Esto hace que sea mucho más tolerante y reutilizable que una junta metal-metal.

Selección del material: Acero inoxidable 316

La elección del material es fundamental. Aunque el acero al carbono es común, es susceptible a la corrosión, lo que puede comprometer la superficie de sellado.

| Material | Presión nominal | Resistencia a la corrosión |

|---|---|---|

| Acero al carbono | Alta | Feria |

| Acero inoxidable 316 | Muy alta | Excelente |

| Latón | Medio | Bien |

Recomiendo el acero inoxidable 316. Su excelente resistencia a la corrosión protege las superficies mecanizadas de precisión necesarias para que la junta tórica selle eficazmente. También ofrece la resistencia necesaria para soportar altas presiones sin fallos.

Especificación de la tolerancia de la rosca

Por último, la tolerancia precisa de la rosca no es negociable. Para un racor ORB, el mecanizado del resalte y la concentricidad de la rosca son fundamentales. En PTSMAKE, utilizamos nuestra experiencia en mecanizado CNC para mantener tolerancias ajustadas. Esto garantiza que la junta tórica se comprima uniformemente, creando un sellado perfecto y a prueba de fugas en todo momento.

La clave es un enfoque holístico. Elegir la forma de rosca adecuada, un material duradero y especificar una tolerancia de rosca ajustada garantiza que su racor hidráulico de alta presión funcionará de forma fiable en las condiciones más exigentes.

Solucionar los problemas de un lote de piezas que no superen la inspección.

Cuando una serie de producción no pasa la inspección, exige atención inmediata. Un lote de tornillos que no supera la prueba de calibre No-Go es un ejemplo clásico. Esto indica una desviación crítica.

A menudo, el problema reside en las especificaciones de tolerancia de las roscas. Un enfoque sistemático es esencial para encontrar rápidamente la causa raíz. Las comprobaciones aleatorias sólo harán perder un valioso tiempo de producción.

Lista de comprobación de la primera respuesta

Siempre empezamos por lo básico. Esto ayuda a descartar errores simples antes de sumergirse en diagnósticos complejos de la máquina. Este proceso estructurado ahorra tiempo.

| Prioridad | Acción | Propósito |

|---|---|---|

| 1 | Lote de cuarentena | Evite mezclar piezas malas con buenas. |

| 2 | Verificar Calibre | Asegúrese de que la herramienta de inspección está calibrada. |

| 3 | Programa de revisión | Compruebe si hay cambios recientes o erratas. |

Seguir estos pasos metódicamente proporciona un punto de partida claro para cualquier investigación.

Aislar la causa raíz

Si las comprobaciones iniciales no muestran nada, pasamos a un análisis más profundo. En PTSMAKE, nuestro proceso de resolución de problemas de mecanizado CNC se basa en la lógica, no en conjeturas. Esto minimiza el tiempo de inactividad y el desperdicio de material para nuestros clientes.

Reglaje de máquinas y correctores de herramientas

Una configuración incorrecta de la máquina es un culpable frecuente. Un pequeño error en el desplazamiento de una herramienta puede provocar fácilmente que todo un lote se salga de las especificaciones.

También comprobamos si hay problemas mecánicos. Por ejemplo, la holgura de los ejes de la máquina puede introducir errores difíciles de detectar. Estos problemas suelen provocar incoherencias en la tolerancia de las roscas.

Análisis en profundidad de los componentes

A continuación, inspeccionamos los componentes físicos del proceso. Esto implica observar todo lo que toca la pieza.

| Componente | Problema potencial | Paso de diagnóstico |

|---|---|---|

| Herramienta de corte | Inserto desgastado o astillado | Inspeccionar con lupa y sustituir. |

| Stock de material | Variación de la dureza | Pruebe una muestra de un lote de material diferente. |

| Sistema de refrigeración | Flujo o mezcla inadecuados | Verificar la presión de la bomba y la concentración de refrigerante. |

A menudo se pasa por alto el refrigerante. Sin embargo, una lubricación deficiente puede provocar la acumulación de material en la herramienta. Esto afecta directamente al acabado. Diámetro de paso21 y pueden hacer que la pieza no supere la prueba de gálibo No-Go. Cada elemento desempeña un papel crucial.

El fallo de un calibre No-Go indica una desviación del proceso. Utilizar un diagrama de flujo sistemático -desde la configuración hasta las herramientas, el material y el refrigerante- es la forma más eficaz de detectar el problema, reducir los desechos y volver a poner en marcha la producción rápidamente.

El indicador No-Go entra unas vueltas. ¿Es aceptable?

Este es un clásico dilema de inspección. Tu indicador No-Go no debería entrar, pero lo hace. Sólo por un par de vueltas. Entonces, ¿es la pieza una chatarra?

La respuesta sencilla suele ser "no". Pero la verdadera respuesta es más compleja. Requiere ir más allá de una simple mentalidad de aprobado o suspenso.

La zona gris de la inspección

Muchas normas proporcionan reglas claras. Sin embargo, su aplicación práctica puede crear ambigüedad. El uso final de la pieza es un factor crítico.

| Resultado de la inspección | Reflexión inicial | La realidad |

|---|---|---|

| No-Go entra en 2 turnos | Falla | Depende de la norma y la función. |

| Go Gauge Fits | Pase | Esta parte es correcta. |

Entender las normas oficiales

Normas como ASME B1.2 e ISO 1502 ofrecen orientación. En general, establecen que el manómetro No-Go no debe dar más de tres vueltas. Esto se suele llamar la "regla de las tres vueltas".

Esta regla existe por una razón. Tiene en cuenta el pequeño chaflán o radio al comienzo de una rosca. Se permite una ligera entrada.

Más allá de la norma: Riesgo funcional

Sin embargo, no basta con seguir ciegamente una norma. Debemos evaluar el riesgo funcional. En PTSMAKE, siempre preguntamos al cliente por la aplicación de la pieza. La clave está en comprender cómo diámetro de paso22 variación afecta al rendimiento.

Tenga en cuenta los siguientes factores:

| Factor | Aplicación de alto riesgo (por ejemplo, aeroespacial) | Aplicación de bajo riesgo (por ejemplo, fijación) |

|---|---|---|

| Seguridad | Crítico. El cumplimiento estricto es vital. | No es crítico. Es posible un mayor margen de maniobra. |

| Carga | Tensión elevada. Se necesita un encaje perfecto de la rosca. | Poco estrés. Se aceptan pequeñas variaciones. |

| Medio ambiente | Alta vibración. Las roscas no deben aflojarse. | Estática. Menos riesgo de fallo. |

Evaluar estos aspectos ayuda a tomar una decisión con conocimiento de causa. Una tolerancia de rosca adecuada no es solo una cuestión de calibre; se trata de garantizar que la pieza funcione perfectamente en el entorno previsto.

La entrada parcial de un gálibo No-Go es un problema común. Las normas proporcionan un punto de referencia, como la regla de las tres vueltas. Sin embargo, la decisión final debe basarse siempre en la aplicación funcional de la pieza y los riesgos asociados.

¿Cómo puede cambiar la fabricación aditiva el tolerado de roscas?

La fabricación aditiva (AM) está remodelando el diseño de componentes. Supera con creces los límites del mecanizado tradicional. Qué significa esto para algo tan fundamental como una rosca de tornillo?

La promesa de los hilos impresos en 3D

La AM permite una increíble libertad de diseño. Podemos crear roscas integradas directamente en piezas complejas. Esto reduce el tiempo de montaje y los posibles puntos de fallo.

Consideraciones clave

Sin embargo, esta tecnología plantea nuevos retos. El acabado de la superficie es diferente. Las propiedades del material también pueden variar. Ambas influyen significativamente en la tolerancia de la rosca.

| Característica | Mecanizado tradicional | Fabricación aditiva |

|---|---|---|

| Libertad de diseño | Limitado por el acceso a las herramientas | Casi ilimitado |

| Elección del material | Aleaciones/plásticos establecidos | Crecimiento pero propiedades diferentes |

| Acabado superficial | Alta, bien controlada | A menudo más áspero, necesita post-procesado |

La fabricación aditiva abre una nueva vía para el diseño de roscas. Ya no estamos limitados a las normas establecidas por los machos y las terrajas. Esta tecnología modifica radicalmente nuestro enfoque.

Oportunidades en la fabricación aditiva

Formas de rosca no estándar

Imagine crear un perfil de rosca perfectamente optimizado para una carga específica. Con AM, podemos diseñar roscas asimétricas o de paso variable. Esto no resulta práctico con el mecanizado CNC tradicional. En proyectos anteriores de PTSMAKE, esto ha resuelto retos de ingeniería únicos.

Funciones de bloqueo integradas

También podemos imprimir elementos de bloqueo directamente en una pieza. Esto elimina la necesidad de arandelas de bloqueo independientes o adhesivos químicos. Simplifica el montaje y aumenta la fiabilidad en entornos de altas vibraciones.

Superar los obstáculos

El mayor reto es el acabado superficial. Las líneas de capas inherentes a la impresión 3D crean una superficie rugosa. Esto afecta directamente a la resistencia y la sujeción de las roscas. El material Anisotropía23 también significa que las propiedades pueden variar en función de la orientación de la construcción.

Esta variabilidad afecta a la capacidad del proceso. Conseguir una tolerancia de rosca constante con AM requiere un control cuidadoso del proceso. A menudo, son necesarios pasos posteriores al proceso.

| Desafío | Posible solución |

|---|---|

| Acabado superficial rugoso | Mecanizado, roscado o alisado químico |

| Variabilidad del proceso | Control durante el proceso, pruebas de materiales |

| Anisotropía del material | Orientación estratégica de las piezas durante la fabricación |

La fabricación aditiva permite diseños de roscas innovadores, como perfiles personalizados y características integradas. Sin embargo, para conseguir una tolerancia de rosca precisa es necesario superar los retos que plantean el acabado superficial y el control del proceso. A menudo es necesario el posprocesamiento para cumplir las especificaciones.

Explicar la tolerancia "6g" frente a la tolerancia "6h" a un nuevo becario.

¡Bienvenido al equipo! Vamos a abordar una pregunta habitual sobre las tolerancias de las roscas: '6g' frente a '6h'. Puede parecer confuso, pero una simple analogía lo aclara.

La analogía del aparcamiento

Piense en el tamaño nominal de una rosca como en una línea de aparcamiento. La tolerancia "h" es como aparcar el coche exactamente en esa línea. Es un ajuste perfecto, sin holguras.

La tolerancia "g" es diferente. Significa que aparcas tu coche ligeramente dentro de la línea. Esto deja intencionadamente un pequeño espacio garantizado. ¿Por qué? Ya lo veremos.

De un vistazo

He aquí un sencillo desglose.

| Clase de tolerancia | Analogía | Característica de ajuste |

|---|---|---|

| 6h | Aparcamiento en línea | Snug, no allowance |

| 6g | Aparcar dentro de la línea | Crea un vacío específico |

Esta pequeña diferencia en la tolerancia de la rosca tiene un gran impacto en el montaje.

El "por qué" de la brecha

Entonces, ¿para qué querríamos un hueco? Ese espacio creado por la tolerancia "6g" no se desperdicia. Está diseñado para un fin específico: el revestimiento de superficies.

Imagine que ha mecanizado un tornillo perfecto con una tolerancia de '6h'. Encaja perfectamente en la tuerca. Ahora bien, ¿qué ocurre si lo envía a galvanizar o a aplicar otro revestimiento protector?

Ese chapado añade una fina capa de material. Nuestras pruebas demuestran que puede ser de unos pocos micrómetros. Ahora su tornillo "perfecto" es ligeramente demasiado grande. Ya no encajará en la tuerca. En PTSMAKE ayudamos a nuestros clientes a evitar este costoso error.

Desviación fundamental en la práctica

Este vacío intencionado se denomina desviación fundamental24. Para un ajuste "h", la desviación fundamental es cero. La zona de tolerancia se sitúa justo en el tamaño nominal.

Para un ajuste "g", existe una desviación negativa. Toda la zona de tolerancia se desplaza por debajo del tamaño nominal, garantizando ese espacio. Esto garantiza que, incluso después del chapado, la rosca no superará el tamaño nominal y se ensamblará sin problemas.

Elegir la clase de ajuste adecuada es fundamental para obtener piezas funcionales. Se trata de planificar todo el proceso de fabricación, no solo la fase de mecanizado.

| Escenario de aplicación | Tolerancia recomendada | Justificación |

|---|---|---|

| Cierre estándar sin recubrimiento | 6h | Proporciona un ajuste estándar y ceñido. |

| Fijación que requiere metalizado | 6g | Deja espacio para el grosor del revestimiento. |

| Alta temperatura, riesgo de agarrotamiento | 6g | El hueco permite la expansión. |

En resumen, "6h" es para un ajuste estándar, sin recubrimiento, justo en el tamaño nominal. 6g" crea un pequeño hueco intencionado, esencial para dejar espacio a los acabados posteriores al mecanizado, como el metalizado, y garantizar que las piezas encajen correctamente tras el tratamiento.

Eleve el éxito de la tolerancia de roscas con la experiencia de PTSMAKE

¿Está preparado para resolver sus problemas más complejos de tolerancia de roscas e ingeniería de precisión? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y experto: experimente la fabricación B2B de confianza que ofrece piezas mecanizadas por CNC y moldeadas por inyección impecables y rentables, siempre. Dé el siguiente paso: Envíe su consulta a PTSMAKE hoy mismo.

Aprenda cómo cambian las propiedades de los materiales y por qué es importante para una producción de piezas uniforme y de alta calidad. ↩

Comprenda este mecanismo de fallo crítico para mejorar la longevidad de las fijaciones. ↩

Explore una guía detallada sobre cómo afecta esto al enganche y la resistencia del hilo. ↩

Comprender el principio básico de ingeniería que hace posible la producción en masa moderna y las cadenas de suministro globales. ↩

Comprenda cómo se utiliza LMC para garantizar el ensamblaje y la función en sus diseños. ↩

Descubra cómo este fenómeno provoca el fallo prematuro de las piezas y vea estrategias de diseño para mitigarlo. ↩

Descubra cómo las propiedades direccionales de un material pueden influir en el resultado final del mecanizado. ↩

Aprenda cómo los códigos de letras definen la posición de la zona de tolerancia en relación con la talla básica. ↩

Sepa por qué es fundamental calibrar correctamente los calibres para garantizar que sus piezas cumplan siempre las especificaciones. ↩

Aprenda cómo las clases de rosca y las tolerancias garantizan el correcto funcionamiento de las fijaciones. ↩

Descubra cómo este parámetro clave define la posición inicial del hilo en relación con el tamaño básico. ↩