Muchos fabricantes luchan con el mecanizado de PEEK, enfrentándose a retos como el desgaste excesivo de las herramientas, piezas alabeadas y acabados superficiales deficientes. Estos problemas se deben a las propiedades térmicas únicas del PEEK y al comportamiento del polímero, que difieren drásticamente de los metales tradicionales.

El mecanizado de PEEK requiere técnicas especializadas debido a su baja conductividad térmica, que atrapa el calor en la zona de corte, y a su estructura polimérica, que exige herramientas afiladas con ángulos de desprendimiento positivos en lugar de los métodos convencionales de corte de metales.

Esta completa guía le guiará a través de todos los aspectos del mecanizado de PEEK, desde la selección de materiales y las estrategias de mecanizado hasta las técnicas avanzadas de resolución de problemas. Descubrirá métodos probados que le ayudarán a evitar los errores más comunes y a obtener resultados uniformes y de alta calidad con este exigente polímero de ingeniería.

¿Cuál es la propiedad más crítica del PEEK que afecta a su mecanizado?

En el mecanizado de PEEK, hay muchas propiedades importantes. Pero hay una que destaca por encima de las demás. Su baja conductividad térmica es la que cambia las reglas del juego.

Esta propiedad atrapa el calor justo en la zona de corte. A diferencia de los metales, el PEEK no disipa este calor rápidamente.

Calor: el principal reto

La gestión de este calor atrapado se convierte en nuestra prioridad número uno. El mecanizado eficaz de PEEK depende del control de la temperatura.

A continuación se muestra una sencilla comparación para ilustrar este punto.

| Material | Conductividad térmica (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminio (6061) | 167 |

| Acero al carbono | 54 |

Esta diferencia cambia por completo nuestro enfoque del mecanizado.

Esta baja conductividad térmica crea una "trampa de calor" justo donde la herramienta de corte se encuentra con el material. La energía de corte no tiene adónde ir. Se acumula rápidamente en un área muy pequeña.

En el caso de los metales, este calor se propagaría rápidamente por la pieza y la herramienta. Pero en el caso del PEEK, no se desplaza. Este calentamiento localizado puede causar problemas importantes.

Consecuencias del calor atrapado

Si la temperatura es demasiado alta, puede exceder la resistencia del PEEK. temperatura de transición vítrea1. Esto ablanda el material, dando lugar a una consistencia gomosa en lugar de una viruta limpia.

El resultado es un mal acabado superficial y una imprecisión dimensional. El calor atrapado también provoca un rápido desgaste de la herramienta. Esto nos obliga a ajustar constantemente las velocidades, los avances y las estrategias de refrigeración.

En proyectos anteriores de PTSMAKE, hemos visto cómo ignorar esta propiedad provoca el fallo de las piezas. Incluso puede inducir tensiones internas, comprometiendo la integridad de la pieza mucho después de que se haya completado el mecanizado.

| Problema de mecanizado | Causa raíz (relacionada con el calor) |

|---|---|

| Gominolas | Fusión localizada |

| Mal acabado superficial | Ablandamiento del material en la punta de la herramienta |

| Desgaste rápido de herramientas | Calor excesivo en el filo de corte |

| Tensiones internas | Calefacción y refrigeración desiguales |

La gestión de esta única propiedad es la clave para obtener piezas PEEK de alta calidad.

La baja conductividad térmica del PEEK es la propiedad más crítica que afecta a su mecanizado. Atrapa el calor en la zona de corte, por lo que el control de la temperatura es el principal reto. El éxito del mecanizado de PEEK depende de la gestión de este calor para evitar la degradación del material y garantizar la calidad de la pieza.

¿Cómo influye la tensión interna en las piezas brutas de PEEK en los resultados del mecanizado?

Las piezas en bruto de PEEK suelen contener tensiones internas ocultas. Esta tensión es un subproducto del propio proceso de fabricación. Ya sea moldeado o extruido, el enfriamiento desigual bloquea la tensión dentro del material.

Cuando iniciamos el proceso de mecanizado del PEEK, esta energía almacenada se libera. Esto puede causar problemas importantes. La pieza puede alabearse, torcerse o doblarse. Esto hace que sea muy difícil conseguir tolerancias ajustadas. Es un factor crítico que hay que controlar.

| Fuente de estrés | Causa principal |

|---|---|

| Moldeo por inyección | Enfriamiento rápido y desigual |

| Extrusión | Tasas de calor y enfriamiento por fricción |

El origen de la tensión moldeada

La tensión interna se crea cuando el PEEK se enfría a partir del estado fundido. La superficie exterior de una pieza en bruto se enfría y solidifica primero. El núcleo permanece fundido durante más tiempo.

Cuando el núcleo finalmente se enfría y se contrae, tira de la ya rígida capa exterior. Esto crea un estado de tensión en el interior del material. Las fuerzas se equilibran mientras la pieza esté entera. Esta es una forma común de tensión residual2 en polímeros.

Cómo el mecanizado altera el equilibrio

El proceso de mecanizado elimina material sistemáticamente. Así se eliminan las capas exteriores sometidas a tensión que mantienen bajo control las fuerzas internas.

Al desaparecer la "piel" exterior, las fuerzas de tracción internas dejan de estar equilibradas. El material comienza inmediatamente a moverse o "relajarse" para encontrar un nuevo estado estable. Este movimiento es lo que conocemos como alabeo o inestabilidad dimensional. En nuestros proyectos en PTSMAKE, tenemos que tener en cuenta este comportamiento del material para garantizar la precisión de la pieza final.

Consecuencias del estrés liberado

Los resultados de esta liberación de tensiones pueden ser desastrosos para un componente de alta precisión.

- Deformación: La pieza se dobla o retuerce fuera de su forma prevista.

- Inclinándose: Las superficies planas se curvan.

- Inestabilidad dimensional: Las tolerancias son imposibles de mantener, ya que la pieza cambia de forma tras el mecanizado.

Se trata de un reto clave en el mecanizado de PEEK.

La tensión interna provocada por el moldeo o la extrusión es un riesgo importante. El mecanizado libera esta tensión, provocando que la pieza de PEEK se deforme y pierda precisión dimensional. Esto debe controlarse cuidadosamente para garantizar que el componente final cumpla las especificaciones.

¿Qué define un grado "mecanizable" de material PEEK?

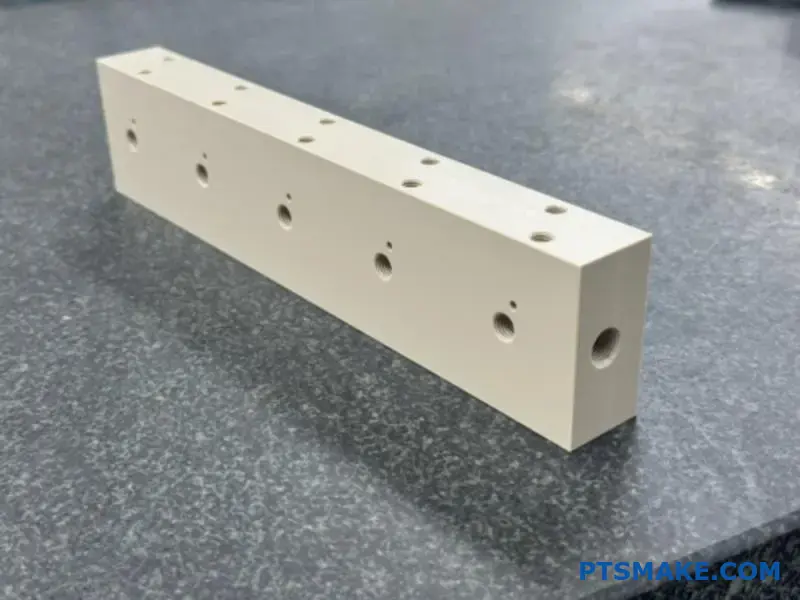

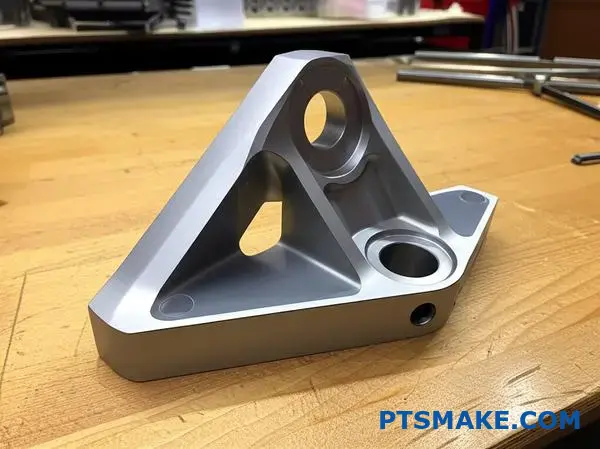

Cuando hablamos de PEEK, no se trata de un material de talla única. La elección entre PEEK sin rellenar (virgen) y grados rellenos es un primer paso crucial. Cada uno tiene características de mecanizado distintas.

El PEEK virgen es la forma más pura. Es duro y tiene una excelente resistencia química.

Las calidades rellenas añaden materiales como fibras de vidrio o carbono. Esto aumenta propiedades específicas como la rigidez o la resistencia al desgaste. La elección del más adecuado depende totalmente de las exigencias de la aplicación.

| Grado | Ventajas clave | Caso de uso común |

|---|---|---|

| Unfilled (Virgen) | Alta pureza, ductilidad | Implantes médicos, procesamiento de alimentos |

| Relleno de vidrio | Mayor rigidez y estabilidad | Piezas estructurales, aisladores |

| Relleno de carbono | Alta resistencia, baja fricción | Rodamientos, componentes aeroespaciales |

El compromiso: resistencia frente a abrasividad

Añadir rellenos al PEEK es un poco como añadir barras de refuerzo al hormigón. Se gana mucha resistencia y rigidez. Esto es fantástico para piezas que deben soportar cargas elevadas o mantener tolerancias estrechas bajo tensión.

El PEEK relleno de vidrio, por ejemplo, ofrece una excelente estabilidad dimensional. El PEEK relleno de carbono proporciona una relación fuerza-peso y una resistencia al desgaste superiores. Estas mejoras hacen que el PEEK sea adecuado para una gama más amplia de exigentes aplicaciones de ingeniería.

Sin embargo, estas ventajas tienen un coste para la maquinabilidad. Las mismas fibras duras que proporcionan resistencia son extremadamente abrasivas. Mecanizar PEEK relleno es como cortar un papel de lija de grano fino. Desgasta muy rápidamente las herramientas de corte estándar. La orientación de estas fibras también puede crear anisótropo3 propiedades.

Esto exige un enfoque diferente. En PTSMAKE, recurrimos a herramientas especializadas. Las herramientas de diamante policristalino (PCD) o de metal duro con recubrimiento de diamante suelen ser necesarias para un mecanizado eficaz del PEEK, especialmente para las calidades rellenas, garantizando tanto la precisión como una vida útil razonable de la herramienta.

| Factor | PEEK sin rellenar (virgen) | PEEK relleno (vidrio/carbono) |

|---|---|---|

| Desgaste de herramientas | Moderado | Muy alta |

| Herramientas necesarias | El carburo es eficaz | PCD o diamantado |

| Rigidez | Bien | Excelente |

| Estrategia de mecanizado | Más indulgente | Requiere velocidades/avances ajustados |

Los grados de PEEK rellenos ofrecen propiedades mecánicas superiores para aplicaciones exigentes. Sin embargo, su naturaleza abrasiva es un factor crítico en el mecanizado de PEEK, que requiere herramientas avanzadas y estrategias de mecanizado específicas para mantener la precisión y gestionar los costes de forma eficaz.

¿Cuál es la causa principal de los defectos inducidos por el mecanizado en PEEK?

Si tuviera que nombrar a un único culpable de los defectos en el mecanizado de PEEK, sería el calor excesivo. Es la causa principal de casi todos los problemas comunes que encontramos.

El PEEK no disipa bien el calor. Esta baja conductividad térmica significa que el calor se concentra justo en la zona de corte.

El efecto dominó del calor

Esta acumulación conduce a una cascada de problemas. El material puede fundirse, las virutas se vuelven gomosas y el acabado superficial se resiente drásticamente. El exceso de rebabas es otro resultado directo.

He aquí un rápido desglose:

| Causa | Efecto directo | Defecto resultante |

|---|---|---|

| Calor excesivo | Ablandamiento y fusión de materiales | Gominolas, fresas |

| Calor atrapado | Corte incoherente | Mal acabado superficial |

| Alta temperatura | Daños moleculares | Parte debilitada |

Controlar la temperatura no es sólo una sugerencia; es el factor más crítico para el éxito.

El calor es algo más que una molestia superficial. Puede alterar fundamentalmente el propio material y provocar fallos en las piezas. Por eso es tan importante conocer las propiedades del material.

Todo plástico tiene un punto en el que pasa de un estado rígido y vítreo a otro más blando y gomoso. Superación de los límites de PEEK temperatura de transición vítrea4 durante el mecanizado es donde empiezan los problemas importantes.

Más allá de la fusión: Degradación térmica

Cuando las temperaturas son demasiado altas, no sólo se funde el PEEK. Se corre el riesgo de degradación térmica. Este proceso rompe las cadenas poliméricas, dañando permanentemente las excelentes propiedades mecánicas y químicas del material. Una pieza puede tener un aspecto aceptable pero ser mucho más débil.

Del calor a los defectos visibles

En PTSMAKE, nuestro control de procesos se centra en gran medida en la gestión térmica. Hemos descubierto que esto evita los defectos más comunes antes incluso de que puedan formarse.

He aquí cómo el calor crea defectos específicos:

| Problema inducido por el calor | Consecuencia en el mecanizado |

|---|---|

| Formación de astillas de goma | El material reblandecido se adhiere a la herramienta de corte, provocando incrustaciones. |

| Rebabas excesivas | El PEEK fundido se solidifica de forma irregular a lo largo de los bordes de la pieza. |

| Mal acabado superficial | El gripado de la herramienta y el arranque irregular de material crean una superficie rugosa. |

La gestión eficaz del calor es el principio básico del mecanizado de PEEK de alta calidad.

En resumen, el calor incontrolado es la causa principal de los defectos de mecanizado del PEEK. Produce fusión, rebabas y acabados deficientes, y puede incluso degradar las propiedades básicas del material. Por tanto, una gestión térmica eficaz no es negociable para producir piezas fiables.

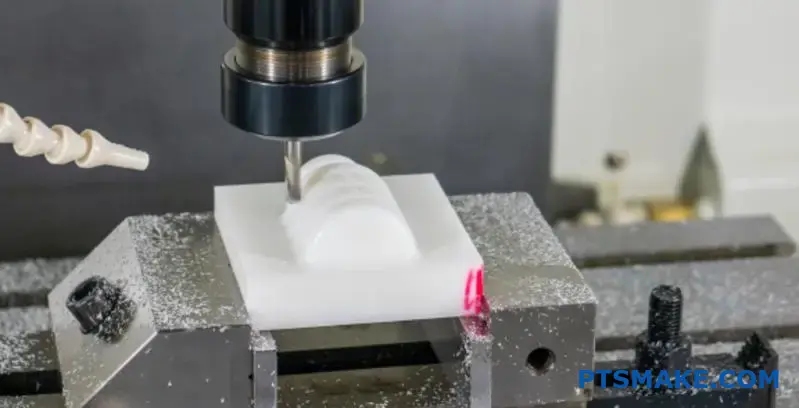

¿Qué diferencia fundamentalmente el corte de PEEK del corte de metal?

La forma en que un material forma virutas lo dice todo. Es la diferencia fundamental en el proceso de corte.

Metal: Una cizalla limpia

Los metales como el aluminio o el acero se fracturan limpiamente. La herramienta de corte crea un plano de corte definido. El resultado son virutas bien definidas, a menudo segmentadas. El proceso es predecible.

PEEK: Un flujo plástico

El PEEK se comporta de forma diferente. Como polímero, tiende a fluir o "arar" por delante de la herramienta. No cizalla limpiamente. Esto crea virutas largas, continuas y a menudo pegajosas.

Esta tabla muestra las diferencias básicas entre chips:

| Característica | Corte de metales | Corte PEEK |

|---|---|---|

| Mecanismo | Cizalla | Arar / Fluir |

| Tipo de chip | Segmentado, quebradizo | Continuo, Gomoso |

| Borde de la herramienta | La nitidez es la clave | La nitidez extrema es fundamental |

La ciencia detrás del chip

Al cortar metal, el material situado delante de la herramienta experimenta una tensión intensa. Se cizalla a lo largo de un plano bien definido. Esta acción crea virutas predecibles y manejables. El proceso es un ejemplo clásico de fractura frágil o controlada.

El mecanizado de PEEK es una historia diferente. Su estructura de polímero de cadena larga resiste el cizallamiento limpio. En su lugar, el material se deforma plásticamente. La herramienta empuja el material hacia delante antes de que finalmente se separe. Esta acción de "arado" genera un calor considerable.

Este tipo de separación de materiales es una forma de fractura dúctil5. El material se estira y se deforma mucho antes de desprenderse definitivamente de la pieza.

La solución de utillaje

Para contrarrestarlo, necesitamos un enfoque diferente. Los filos de corte extremadamente afilados no son negociables. En PTSMAKE utilizamos herramientas con ángulos de desprendimiento positivos muy altos. Esto ayuda a levantar la viruta y fomenta una acción de cizallamiento en lugar de arado. Se trata de conseguir que el PEEK actúe más como el metal.

Esta tabla contrasta la geometría típica de las herramientas:

| Geometría de la herramienta | Metal estándar | Mecanizado PEEK |

|---|---|---|

| Ángulo del rastrillo | Neutral a ligeramente positivo | Positivo alto (+15° o más) |

| Ángulo de alivio | Estándar (5-10°) | Más alto (10-15°) |

| Nitidez de los bordes | Sharp | Filo extremadamente afilado |

Sin estas geometrías específicas, se corre el riesgo de fundir el material, obtener un mal acabado superficial y un elevado desgaste de la herramienta. Es un reto para el que hemos perfeccionado soluciones a lo largo de muchos proyectos.

La principal diferencia radica en la formación de virutas. Los metales se cizallan en virutas segmentadas. El PEEK arrea y fluye, creando virutas continuas y gomosas. Esto requiere herramientas extremadamente afiladas con ángulos de desprendimiento elevados para lograr un corte limpio y evitar la fusión del material.

¿Cuáles son los principales modos de fallo en el mecanizado de PEEK?

Comprender los modos de fallo es fundamental para el éxito del mecanizado de PEEK. Los problemas suelen clasificarse en tres categorías distintas. Cada una de ellas indica un problema con el proceso.

Podemos agrupar estos fallos en térmicos, mecánicos y dimensionales.

Categorías de fallos comunes

Reconocer estos problemas a tiempo ahorra tiempo y material. Es el primer paso hacia la optimización del proceso.

| Tipo de fallo | Cuestiones clave | Causa principal |

|---|---|---|

| Térmico | Fundición, carbonización | Calor excesivo |

| Mecánica | Agrietamiento, astillado | Fuerzas inadecuadas |

| Dimensión | Alabeo, rebabas pesadas | Tensión del material |

Controlarlos es clave para producir piezas de calidad.

Una mirada más profunda a los modos de fallo

Exploremos cómo son estos fallos. En nuestros proyectos en PTSMAKE, hemos desarrollado métodos para identificarlos y prevenirlos. Cada categoría tiene señales únicas.

Degradación térmica

El calor es el mayor reto en el mecanizado de PEEK. Si no se controla, provoca daños irreversibles.

- Fundición: El alto punto de fusión del PEEK puede ser engañoso. El calor localizado de la fricción puede provocar fácilmente la fusión. El resultado es un mal acabado superficial.

- Charring: Este es un claro signo de sobrecalentamiento. El material se decolora y se vuelve quebradizo. Esto compromete gravemente la integridad estructural de la pieza.

Daños mecánicos

Esto ocurre cuando las fuerzas de corte son demasiado elevadas o se aplican de forma incorrecta. Da lugar a defectos visibles en la pieza.

| Avería mecánica | Descripción | Causa común |

|---|---|---|

| Agrietamiento | Pequeñas fracturas en las superficies o bordes de las piezas. | Parámetros de corte agresivos, vibración de la herramienta. |

| Delaminación | Separación de capas en grados PEEK reforzados. | Geometría de herramienta incorrecta, avance excesivo. |

A veces vemos delaminación6 cuando se trabaja con PEEK relleno de vidrio o carbono. La unión entre la matriz polimérica y las fibras se rompe, lo que debilita considerablemente el componente.

Inexactitud dimensional

Una pieza puede tener buen aspecto pero estar fuera de especificación. Los fallos dimensionales suelen ser los más costosos.

El alabeo es un problema importante. Las tensiones internas del material se liberan de forma desigual durante el mecanizado. Esto hace que la pieza se tuerza. Las rebabas también son habituales. Su eliminación requiere operaciones secundarias cuidadosas, a menudo manuales.

Comprender estos modos de fallo es crucial. Los problemas térmicos, mecánicos y dimensionales pueden arruinar cualquier proyecto. Reconocer los signos de fusión, agrietamiento o deformación permite realizar ajustes proactivos. Esto garantiza que la pieza PEEK final cumpla todas las especificaciones.

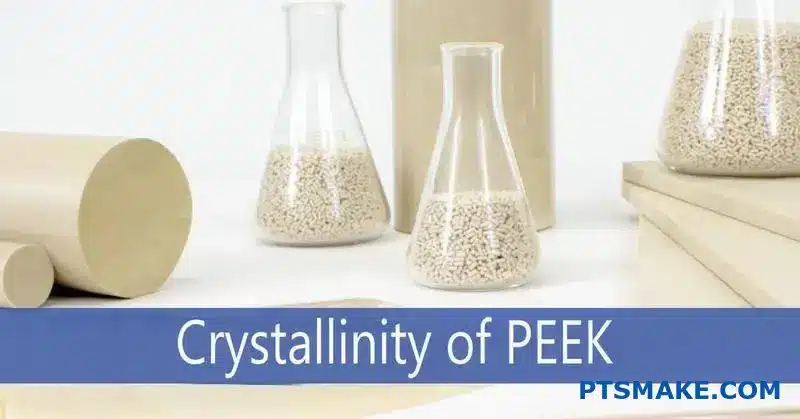

¿Qué papel desempeña la cristalinidad en la maquinabilidad del PEEK?

La estructura del PEEK afecta en gran medida a su comportamiento durante el mecanizado. Existe en dos estados principales: amorfo y semicristalino.

Piense en el PEEK amorfo como algo desorganizado. Sus cadenas moleculares son aleatorias. Esto lo hace más blando y menos estable.

El PEEK semicristalino es diferente. Su estructura está muy ordenada. Este orden aporta dureza, resistencia y estabilidad. Para el mecanizado de PEEK, esto es exactamente lo que queremos.

PEEK amorfo vs. semicristalino

| Propiedad | PEEK amorfo | PEEK semicristalino |

|---|---|---|

| Estructura | Desorden | Ordenado, Cristalino |

| Apariencia | Transparente, ámbar | Opaco, Tan |

| Dureza | Más suave | Más duro |

| Estabilidad | Menos estable | Más estable |

El objetivo es conseguir un alto nivel de cristalinidad para obtener resultados predecibles.

Para conseguir la mejor maquinabilidad, nos basamos en un proceso denominado recocido. Este proceso de tratamiento térmico transforma la estructura interna del PEEK. Hace que las cadenas moleculares se alineen en un estado ordenado y cristalino.

En PTSMAKE, a menudo recocemos las piezas en stock de PEEK antes de iniciar el mecanizado. Este paso crucial alivia las tensiones internas del proceso de fabricación. También eleva la cristalinidad del material a un nivel óptimo y constante.

¿Por qué es importante? Un PEEK recocido y semicristalino es mucho más estable. No se deforma tan fácilmente bajo el calor y la presión de las herramientas de corte. Esta estabilidad es fundamental a la hora de mantener tolerancias estrechas.

El comportamiento del material también cambia por encima de su temperatura de transición vítrea7. Una mayor cristalinidad garantiza que el material se mantenga rígido y predecible durante el proceso de mecanizado del PEEK, evitando cortes gomosos o fundidos.

Ventajas del recocido para el mecanizado de PEEK

| Característica | Beneficio |

|---|---|

| Mayor dureza | Cortes más limpios, mejor formación de virutas. |

| Mayor estabilidad | Mantiene la forma y las tolerancias. |

| Alivio del estrés | Evita el alabeo tras el mecanizado. |

| Previsibilidad | Respuesta consistente del material a las herramientas. |

Según nuestra experiencia, un recocido adecuado del PEEK es la base del éxito de las piezas de alta precisión. Convierte un material difícil en un material predecible, permitiendo tiempos de ciclo más rápidos y acabados superficiales superiores. Este control no es negociable para aplicaciones exigentes.

La clave está en controlar la cristalinidad mediante el recocido. Esto hace que el PEEK sea más duro, más estable dimensionalmente y más fácil de mecanizar. Esto garantiza que podamos ofrecer componentes de alta precisión que cumplan las especificaciones exactas de cada proyecto.

¿Qué define una viruta "ideal" en el mecanizado de material PEEK?

Al mecanizar PEEK, las virutas son su mejor información. Le indican si su proceso es correcto.

Una viruta ideal es señal directa de un corte sano.

Forma de la viruta

Quieres ver piezas distintas e individuales. Las cintas largas y fibrosas son una señal de alarma. Indican una acumulación excesiva de calor o una geometría incorrecta de la herramienta.

Color y textura de la viruta

El color debe ser un bronceado claro y limpio. Las virutas oscuras, quemadas o fundidas significan que la temperatura de corte es demasiado alta. Esto daña la integridad del material PEEK.

Un buen chip PEEK cuenta una historia clara.

| Característica | Chip ideal (bueno) | Problema Chip (Malo) |

|---|---|---|

| Forma | Corto, distinto, segmentado | Largo, fibroso, continuo |

| Color | Bronceado claro o natural | Marrón oscuro, negro, quemado |

| Textura | Limpio, nítido | Derretido, gomoso, untado |

Leyendo las señales: Lo que nos dicen las fichas

El estado visual de una viruta PEEK no es sólo una cuestión estética. Es una herramienta de diagnóstico en tiempo real para todo el proceso de mecanizado de PEEK. Cada viruta proporciona una visión inmediata de la zona de corte.

El problema de las patatas fritas fibrosas

Las virutas largas y continuas son problemáticas. Pueden enrollarse alrededor de la herramienta y la pieza. Esto da lugar a un acabado superficial deficiente e incluso puede provocar la rotura de la herramienta. A menudo indica que la velocidad de avance es demasiado baja o que el filo de corte no está lo suficientemente afilado. Esto crea más fricción que corte real.

El peligro de la decoloración

Las virutas oscuras o quemadas son una advertencia crítica. El PEEK tiene un punto de fusión elevado, pero el calor excesivo puede causar degradación térmica. Este proceso altera la estructura molecular del material. Puede cambiarlo a un estado amorfo8debilitando la pieza final. El objetivo es cizallar el material limpiamente, no fundirlo. En PTSMAKE, formamos a nuestros operarios para que controlen constantemente el color de las virutas. Esto garantiza la conservación de las propiedades del material.

| Problema con el chip | Causa potencial | Acción recomendada |

|---|---|---|

| Fichas largas y fibrosas | Avance demasiado bajo; herramienta desafilada | Aumentar el avance; utilizar una herramienta más afilada |

| Fichas oscuras/quemadas | Velocidad del cabezal demasiado alta; refrigeración deficiente | Reducir la velocidad del husillo; mejorar el flujo de refrigerante |

| Chips derretidos/gominolas | Geometría incorrecta de la herramienta; calor excesivo | Utilizar herramientas diseñadas para plásticos; comprobar todos los parámetros de corte. |

En resumen, las virutas de PEEK ideales son cortas, segmentadas y de color claro. Estas características indican que los parámetros de corte están optimizados, evitando daños en el material y garantizando una pieza acabada de alta calidad. Esto es clave para el éxito del mecanizado de PEEK.

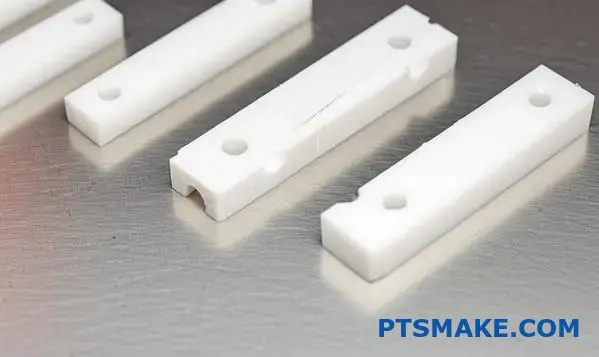

¿Cuáles son las principales categorías de grados de material PEEK?

El PEEK no es un material universal. Su verdadero poder reside en sus diferentes grados. Cada grado está diseñado para cumplir unos requisitos de rendimiento muy específicos.

Podemos agruparlos en cuatro categorías principales. Esta clasificación hace que sea mucho más fácil seleccionar el material adecuado para su diseño.

Las cuatro familias principales de PEEK

| Categoría de grado | Característica clave | Caso de uso común |

|---|---|---|

| Sin rellenar | Alta pureza y ductilidad | Juntas, casquillos |

| Rodamiento | Baja fricción y desgaste | Rodamientos, arandelas de empuje |

| Reforzado | Alta resistencia y rigidez | Componentes estructurales |

| Especialidad | Propiedades únicas | Implantes médicos |

Comprender estos grupos es el primer paso para diseñar con éxito una pieza PEEK.

Profundicemos en cada grado. Conocer las diferencias específicas es crucial tanto para el rendimiento como para la fabricación. Esta elección afecta a todo lo demás.

Grados sin relleno (PEEK natural)

Es la forma más pura de PEEK. Ofrece el mayor alargamiento y tenacidad de todas las calidades. Lo utilizamos a menudo para juntas, aislantes y anillos de apoyo. Su resistencia natural a la abrasión y su pureza son ventajas clave.

Grados de rodamiento (baja fricción)

Se trata de materiales compuestos. El PEEK se mezcla con lubricantes sólidos como fibra de carbono, PTFE y grafito. Esta mezcla reduce drásticamente la fricción y mejora la resistencia al desgaste. Son perfectos para piezas que se mueven unas contra otras sin lubricación externa.

Grados reforzados (alta resistencia)

Para piezas estructurales sometidas a grandes cargas, es necesario utilizar calidades reforzadas. La adición de fibras de vidrio o carbono aumenta la resistencia mecánica y la rigidez.

| Propiedad | PEEK-GF30 (relleno de vidrio) | PEEK-CA30 (relleno de carbono) |

|---|---|---|

| Fuerza y rigidez | Alta | Muy alta |

| Resistencia al desgaste | Bien | Excelente |

| Conductividad térmica | Bajo | Alta |

| Coste | Baja | Más alto |

Estos aditivos hacen Mecanizado PEEK más abrasivo en las herramientas de corte. Esto requiere un cuidado especial en nuestro proceso en PTSMAKE.

Grados de especialidad

Esta categoría cubre necesidades únicas. El PEEK de grado médico ofrece excelentes biocompatibilidad9 para implantes quirúrgicos. Otros grados están formulados para disipar la electricidad estática de componentes electrónicos sensibles.

Elegir el grado de PEEK adecuado es un primer paso fundamental. Cada categoría -sin rellenar, para rodamientos, reforzado y especialidades- ofrece un perfil de propiedades distinto. Esta decisión influye directamente en el rendimiento final, la longevidad y el coste global de la pieza.

¿Cómo se clasifican sistemáticamente las herramientas de corte para PEEK?

La clasificación sistemática de las herramientas de corte es clave para el éxito del mecanizado de PEEK. No se trata de elegir cualquier herramienta.

La clasificación se reduce a dos factores fundamentales. Se trata del material y la geometría de la herramienta.

Elegir correctamente evita problemas comunes como la fusión o las rebabas. En PTSMAKE, siempre empezamos por aquí.

Selección del material de la herramienta

El grado de PEEK determina el material de la herramienta. El PEEK sin relleno es diferente de los grados reforzados con fibra.

| Grado PEEK | Material de la herramienta recomendado | Razón |

|---|---|---|

| PEEK sin relleno | Carburo sin recubrimiento | Rentable, dureza suficiente |

| PEEK relleno (vidrio/carbono) | Revestimiento de diamante (PCD) | Resiste el desgaste abrasivo de los rellenos |

Fundamentos de geometría de herramientas

Una geometría adecuada garantiza una acción de corte limpia, no de arado. El afilado no es negociable para un acabado de calidad.

Comprender estas clasificaciones le permite pasar de la conjetura a la precisión. Analicemos en profundidad por qué es importante cada elemento.

Elección del material de las herramientas

Para PEEK estándar sin relleno, el carburo sin recubrimiento es nuestra elección. Ofrece un gran equilibrio entre rendimiento y coste. Es lo suficientemente duro para el polímero sin ser excesivo.

Sin embargo, el juego cambia con los grados de relleno. Las fibras de carbono o de vidrio son extremadamente abrasivas. Desgastan rápidamente una herramienta de metal duro estándar. Esto da lugar a un acabado superficial deficiente y a imprecisiones dimensionales.

Para estas calidades de abrasivo, utilizamos herramientas con recubrimiento de diamante o diamante policristalino (PCD). Su dureza y resistencia al desgaste superiores son esenciales para mantener un borde afilado y lograr tolerancias ajustadas en toda la tirada de producción.

El papel fundamental de la geometría de la herramienta

La geometría adecuada reduce las fuerzas de corte y la generación de calor. Esto es vital para un material térmicamente sensible como el PEEK.

Ángulos de inclinación positivos altos

Un positivo alto ángulo de inclinación10 ayuda a "cortar" el material limpiamente. Esta acción de cizallamiento minimiza la deformación y el calor, produciendo una mejor viruta y acabado superficial.

Ángulos de alto relieve

Los ángulos de alto relieve reducen la fricción. Evitan que el flanco de la herramienta roce la superficie recién mecanizada. Esto es crucial para evitar daños térmicos y la fusión.

Bordes de corte afilados

Un borde afilado es primordial. Un borde bruñido o radiado, común para los metales, atravesará el PEEK. Esto genera un calor excesivo. Un borde afilado y nítido garantiza un corte limpio con un mínimo de rebabas.

En resumen, la clasificación de las herramientas de corte PEEK por material y geometría es fundamental. La elección depende totalmente del grado de PEEK. El metal duro sin recubrimiento es adecuado para las calidades sin relleno, mientras que las herramientas con recubrimiento de diamante son esenciales para las versiones con relleno abrasivo. Siempre se requiere una geometría afilada y específica.

¿Cuáles son los distintos tipos de refrigerantes para el mecanizado de PEEK?

Elegir el método de refrigeración adecuado para PEEK es crucial. Afecta directamente a la calidad de la pieza y a la vida útil de la herramienta. No siempre se necesita un refrigerante líquido.

La decisión depende de la complejidad de la pieza. Además, los parámetros de corte desempeñan un papel importante. Veamos las principales opciones disponibles para sus proyectos.

Estrategias de refrigeración

He aquí una rápida comparación de los métodos habituales. Cada uno tiene su propio lugar en el mecanizado de PEEK.

| Método | Función principal | Lo mejor para |

|---|---|---|

| Mecanizado en seco | Eliminación de virutas | Piezas sensibles a la contaminación |

| Refrigerante de inundación | Eliminación del calor | Cortes pesados a alta velocidad |

| MQL | Lubricación y refrigeración | Rendimiento equilibrado |

Cada método presenta ventajas y desventajas. La elección óptima no siempre es obvia. Requiere equilibrar la gestión térmica, el acabado superficial y la posible contaminación de las piezas.

Mecanizado en seco con chorro de aire

Solemos empezar con el mecanizado en seco de las piezas de PEEK. El PEEK no conduce bien el calor, por lo que la mayor parte del calor va a parar a la viruta. Un fuerte chorro de aire despeja eficazmente las virutas. Esto evita que se fundan y se adhieran a la herramienta o a la pieza.

Este método es perfecto para componentes médicos o electrónicos en los que los residuos de refrigerante son inaceptables. Sin embargo, en el caso de cavidades profundas o cortes agresivos, el calor puede acumularse y acelerar el desgaste de la herramienta.

Refrigerante de inundación

Para la producción de gran volumen o la eliminación de material pesado, un refrigerante de inundación es eficaz. Normalmente utilizamos refrigerantes solubles en agua estándar. Son excelentes para disipar el calor, permiten velocidades de mecanizado más rápidas y prolongan la vida útil de la herramienta.

El principal inconveniente es la absorción de líquidos. El PEEK puede absorber una pequeña cantidad de humedad, lo que podría afectar a la estabilidad dimensional de las piezas de alta precisión. También es necesaria una limpieza adecuada tras el mecanizado.

Lubricación por cantidad mínima (MQL)

El MQL es una solución intermedia inteligente. Pulveriza una pequeña cantidad de aceite en un chorro de aire a alta presión. Esto proporciona la lubricación suficiente en el filo de corte para reducir la fricción. También refrigera la herramienta y la pieza de trabajo. MQL mejora la propiedades tribológicas11 en la interfaz herramienta-pinza sin empapar la pieza.

Es más limpio que la refrigeración por inundación y ofrece una mayor vida útil de la herramienta que el mecanizado en seco. El coste de configuración inicial de los sistemas MQL puede ser un factor a tener en cuenta.

Seleccionar la estrategia de refrigeración adecuada para el mecanizado de PEEK implica un cuidadoso equilibrio. Debe tener en cuenta los requisitos de la pieza, la longevidad de la herramienta y los tiempos de ciclo. Cada método -seco, por inmersión o MQL- ofrece distintas ventajas y se adapta a diferentes necesidades de aplicación.

¿En qué se diferencian el fresado y el torneado de PEEK?

El fresado y el torneado de PEEK son fundamentalmente diferentes. Cada proceso presenta retos únicos que debemos gestionar con cuidado. La elección del más adecuado depende totalmente de la geometría de la pieza.

El torneado implica un corte continuo. Esta acción genera rápidamente un calor importante. Sin un control adecuado, este calor puede arruinar la pieza.

El fresado, en cambio, utiliza cortes interrumpidos. La herramienta entra y sale del material, lo que facilita la refrigeración. Pero mantener fijas las piezas flexibles de PEEK durante el fresado es un reto mayor.

He aquí una rápida comparación:

| Operación | Desafío principal | Ventajas clave |

|---|---|---|

| Girar | Gran acumulación de calor | Portapiezas sencillo |

| Fresado | Fijación compleja | Mejor disipación del calor |

A la hora de mecanizar PEEK, entender los matices entre el torneado y el fresado es crucial para el éxito. En proyectos anteriores de PTSMAKE, hemos visto cómo un pequeño descuido en cualquiera de los dos procesos puede dar lugar a piezas desechadas.

El reto del corte continuo en torneado

En el torneado, la herramienta está siempre en contacto con la pieza de PEEK. Esta fricción continua es la principal fuente de calor. El bajo conductividad térmica12 significa que no transfiere este calor con facilidad.

El calor queda atrapado en el punto de corte. Esto puede hacer que el material se funda, se pegue a la herramienta o cambie sus propiedades. Hemos descubierto que es esencial controlar con precisión las velocidades y los avances.

Gestión del calor en el torneado

Las herramientas afiladas y recubiertas son imprescindibles. Reducen la fricción. También utilizamos refrigerante a alta presión dirigido con precisión a la zona de corte. De este modo se evacua activamente el calor, protegiendo tanto la herramienta como la pieza.

El rompecabezas de la fijación en el fresado

Los cortes interrumpidos del fresado son excelentes para la refrigeración. Sin embargo, las fuerzas de corte pueden hacer que las piezas de PEEK finas o flexibles vibren o se doblen. Si la pieza no está bien sujeta, se pierde toda la precisión.

Nuestro enfoque de la fijación PEEK

A menudo diseñamos útiles a medida para proyectos complejos de mecanizado de PEEK. Las mordazas blandas o los mandriles de vacío pueden proporcionar el soporte necesario sin dañar la superficie de la pieza. Una fijación adecuada es la base de un fresado preciso de PEEK.

| Desafío | Solución de giro | Solución de fresado |

|---|---|---|

| Control del calor | Refrigerante de alta presión | Cortes interrumpidos |

| Estabilidad de las piezas | Chupado simple | Fijación personalizada |

| Desgaste de herramientas | Insertos afilados y revestidos | Fresas de mango afiladas y recubiertas |

El torneado de PEEK crea un alto riesgo de acumulación de calor debido a sus cortes continuos. El fresado permite una mejor refrigeración gracias a los cortes interrumpidos, pero complica la fijación de piezas flexibles. Ambos requieren estrategias específicas para obtener resultados satisfactorios.

¿Qué categorías de defectos son específicas de las piezas PEEK?

Cuando mecanizamos PEEK, los defectos se clasifican en grupos claros. Comprenderlos nos ayuda a prevenirlos. No se trata sólo de lo que salió mal. Se trata de por qué ocurrió.

Para los maquinistas, lo mejor es una visión práctica. Agrupamos los problemas por cómo aparecen en la pieza final. De este modo, la resolución de problemas es mucho más rápida.

Así es como los clasificamos en PTSMAKE:

| Categoría | Defectos comunes |

|---|---|

| Calidad de la superficie | Marcas de herramientas, fusión, decoloración |

| Calidad de los bordes | Rebabas, desconchados, roturas |

| Precisión dimensional | Alabeo, características fuera de tolerancia |

Este enfoque nos ayuda a encontrar rápidamente la causa.

Categorías de defectos

Desglosemos estas categorías. Cada una cuenta una historia diferente sobre el proceso de mecanizado de PEEK. Comprenderlas es clave para conseguir piezas perfectas.

Problemas de calidad de la superficie

Los defectos superficiales son inmediatamente visibles. A menudo están relacionados con la gestión del calor y la selección de herramientas. Un calor excesivo puede provocar una fusión localizada o manchas. Esto arruina el acabado.

La decoloración, normalmente un pardeamiento u oscurecimiento, es otro signo de sobrecalentamiento. Indica que las propiedades del material pueden verse comprometidas. Una velocidad de corte incorrecta también puede dejar marcas visibles en la herramienta. Éstas son inaceptables en aplicaciones de alta precisión.

Integridad geométrica y de los bordes

La calidad de los cantos es crucial, especialmente en piezas con características complejas. Las rebabas son finas crestas de material que quedan en el borde. Son difíciles de eliminar sin dañar la pieza. El astillado se produce cuando el material se desprende del borde en lugar de cortar limpiamente.

Los defectos dimensionales y geométricos son los más críticos. El alabeo puede deberse a tensiones internas liberadas durante el mecanizado. Las características también pueden estar fuera de tolerancia. Esto ocurre si la herramienta se desvía o la pieza se mueve. Esto suele estar relacionado con las fuerzas de corte y la rigidez de la fijación. Problemas como Charla13 también puede afectar gravemente a las dimensiones finales.

| Tipo de defecto | Causa principal | Solución proactiva de PTSMAKE |

|---|---|---|

| Derretimiento/manchas | Calor excesivo por fricción | Optimizar avances, velocidades, utilizar herramientas afiladas |

| Rebabas/Corte | Herramientas sin filo, trayectoria incorrecta de la herramienta | Inspección frecuente de herramientas, geometría especializada |

| Deformación | Tensión interna del material, calor | Recocido adecuado del material, sujeción segura del trabajo |

Conocer estas categorías de defectos nos ayuda a perfeccionar nuestras estrategias de mecanizado de PEEK. Garantiza que entregamos piezas que cumplen los estándares más exigentes para nuestros clientes.

La clasificación de los defectos del PEEK en problemas de superficie, bordes y dimensiones permite la resolución sistemática de problemas. Este enfoque estructurado ayuda a los operarios a identificar y resolver rápidamente los problemas, garantizando una calidad y precisión uniformes en todas las piezas producidas.

¿Cómo se estructuran y clasifican los procesos de recocido tras el mecanizado?

El recocido no es un proceso universal. Lo clasificamos en función de su finalidad específica. Los dos tipos principales cumplen funciones muy distintas en el flujo de trabajo de mecanizado.

Recocido liberador de tensiones

Se trata de una etapa intermedia. Se realiza después del mecanizado en bruto para estabilizar la pieza. De este modo se evita el alabeo antes de realizar los cortes finales precisos.

Recocido normalizador

Se trata de un último paso de acabado. Lo realizamos en la pieza terminada. Esto optimiza sus propiedades materiales y su rendimiento a largo plazo.

| Tipo de recocido | Objetivo principal | El tiempo en el flujo de trabajo |

|---|---|---|

| Para aliviar el estrés | Estabilidad y control dimensional | A mitad de proceso |

| Normalización | Maximizar el rendimiento | Mecanizado posterior |

Esta clasificación ayuda a garantizar que el componente final cumple las especificaciones exactas.

Profundización: Recocido con propósito

Saber cuándo utilizar cada tipo de recocido es crucial. En PTSMAKE, esta decisión repercute directamente en la calidad final de cada componente de precisión que suministramos.

Alivio de tensiones para la estabilidad

El mecanizado pesado induce tensiones internas en los materiales. Esto es especialmente cierto en proyectos complejos de mecanizado de PEEK.

Tras los cortes en bruto, utilizamos el recocido para aliviar tensiones. El calentamiento suave relaja la estructura molecular del material. Esto elimina la tensión antes de que pueda causar distorsión durante las pasadas finales de acabado. Este paso es esencial para piezas con tolerancias estrechas.

Normalizar para rendir al máximo

El recocido de normalización consiste en liberar todo el potencial de un material. Lo realizamos en la pieza final totalmente mecanizada.

Este proceso implica un ciclo controlado de calentamiento y enfriamiento. Su objetivo es crear una microestructura uniforme y muy ordenada. Esto maximiza propiedades como la dureza y la resistencia química al aumentar cristalinidad14. Según los datos de nuestros proyectos, este paso puede aumentar significativamente la vida útil de las piezas.

| Característica | Recocido liberador de tensiones | Recocido normalizador |

|---|---|---|

| Propósito | Eliminar tensiones internas | Optimizar las propiedades finales |

| Cronometraje | Después del desbaste | Después de todo el mecanizado |

| Beneficio clave | Evita la distorsión | Mejora el rendimiento |

| Enfoque | Estabilidad dimensional | Estructura material |

Elegir el proceso adecuado es una parte esencial de nuestro compromiso. Garantiza la entrega de piezas fiables y de alto rendimiento en todo momento.

El recocido posterior al mecanizado se clasifica por funciones. El alivio de tensiones es un paso intermedio del proceso para conseguir estabilidad dimensional. El normalizado es un tratamiento final para maximizar la resistencia y el rendimiento del material mediante el perfeccionamiento de su estructura interna, garantizando la fiabilidad para el usuario final.

¿Cómo mecanizar eficazmente elementos de PEEK de paredes finas sin distorsión?

El mecanizado de PEEK de paredes finas es una verdadera prueba de habilidad. El material puede deformarse fácilmente bajo presión o calor. Evitar la deformación no es cuestión de un solo truco. Se trata de un enfoque sistemático y cuidadoso.

En nuestros proyectos en PTSMAKE, nos basamos en varias técnicas clave. Estos métodos nos ayudan a mantener tolerancias estrictas. Garantizan que la pieza final se ajuste perfectamente al diseño. Analicemos estas estrategias prácticas.

Máquina por etapas

Un error común es intentar retirar demasiado material de una sola vez. En el caso de paredes finas, esto genera tensiones y calor, provocando deformaciones. Siempre utilizamos un proceso de varias etapas para el mecanizado de PEEK.

En primer lugar, realizamos pasadas de desbaste. Estas pasadas eliminan la mayor parte del material. Pero dejamos intencionadamente una pequeña cantidad de material sobrante, normalmente entre 0,2 mm y 0,5 mm.

A continuación, dejamos que la pieza se enfríe y se estabilice. Esto permite que las tensiones internas se relajen. Por último, realizamos ligeros pases de acabado para llevar la pieza a sus dimensiones finales.

Utilizar baja presión de apriete

El PEEK es un material relativamente blando. Una fuerza de sujeción excesiva deformará una pieza de paredes finas incluso antes de empezar a cortar. Es crucial sujetar la pieza de forma segura pero suave.

A menudo diseñamos útiles a medida o utilizamos mordazas blandas. De este modo, la fuerza de apriete se distribuye uniformemente. Evita que se estropee la superficie y que se deforme. La clave es la presión justa para sujetar, y no más. La alta Coeficiente de dilatación térmica15 también significa que el calor generado durante el mecanizado puede provocar dilataciones, lo que complica aún más la sujeción.

Utilice herramientas afiladas y cortes ligeros

Las herramientas desafiladas no cortan; empujan y rozan. Esto crea fricción, calor y fuerzas de corte elevadas. Todos ellos son enemigos de las características PEEK de paredes finas.

El uso de herramientas de corte extremadamente afiladas, nuevas o recién afiladas no es negociable. Combine esto con profundidades de corte radiales y axiales ligeras. Esto minimiza la fuerza ejercida sobre la pieza, reduciendo la posibilidad de desviación.

| Técnica | Beneficio |

|---|---|

| Herramientas afiladas | Reduce las fuerzas de corte y el calor. |

| Cortes ligeros | Minimiza la desviación del material. |

| Alta velocidad del husillo | Permite un esquilado más rápido y limpio. |

| Velocidad de avance adecuada | Evita el roce y la fusión de las herramientas. |

Utilizar el fresado de ascenso

En las operaciones de fresado, la dirección del corte importa. Utilizamos exclusivamente el fresado ascendente para el acabado de paredes finas.

En el fresado ascendente, la fresa gira en la misma dirección que el avance. Corta "hacia abajo" en el material. Esto tira de la pieza de trabajo hacia la fijación y dirige las fuerzas de corte hacia abajo. Esto reduce en gran medida la tendencia de las paredes finas a desviarse de la fresa. El fresado convencional, por el contrario, empuja el material y puede provocar su flexión.

Dominar las características del PEEK fino requiere un toque suave. Utilice el mecanizado por etapas, baja presión de sujeción, herramientas afiladas con cortes ligeros y fresado ascendente. Estos pasos son fundamentales para evitar la distorsión y lograr los resultados precisos que exige su aplicación.

¿Cómo evitar y eliminar las rebabas durante el proceso de PEEK?

Evitar las rebabas en el mecanizado de PEEK es siempre la mejor estrategia. Ahorra tiempo y garantiza la integridad de la pieza. La clave está en utilizar las técnicas adecuadas desde el principio.

Esto implica herramientas de corte excepcionalmente afiladas. También implica elegir la estrategia de mecanizado correcta.

Para la eliminación, se necesitan métodos delicados. Los abrasivos fuertes pueden arruinar la superficie de la pieza. Veamos cuáles son las mejores prácticas.

| Tipo de acción | Método recomendado |

|---|---|

| Prevención | Herramientas excepcionalmente afiladas |

| Prevención | Fresado de escalada |

| Corrección | Desbarbado manual (herramienta afilada) |

| Corrección | Bruñido por vapor ligero |

| Corrección | Desbarbado criogénico |

Estrategias proactivas de prevención de rebabas

En PTSMAKE, damos más importancia a la prevención que a la corrección. Es más eficaz y mantiene la máxima calidad de las piezas de PEEK. Un utillaje afilado no es negociable. Un borde afilado cizalla limpiamente el material, minimizando la deformación plástica16 que produce rebabas. Las herramientas desafiladas empujan el material, creando fuertes rebabas.

También para el PEEK preferimos el fresado ascendente al fresado convencional. En el fresado ascendente, la fresa gira con la dirección de avance. Esta técnica produce una viruta más fina cuando el diente sale del corte. Esto reduce significativamente la probabilidad de formación de rebabas.

Técnicas eficaces de eliminación de rebabas

Cuando se producen rebabas, es fundamental eliminarlas con cuidado. El desbarbado manual con una herramienta muy afilada puede funcionar para prototipos. Sin embargo, requiere una mano firme y hábil.

Para obtener resultados más coherentes, recurrimos a otros métodos.

| Método | El mejor caso de uso | Consideraciones clave |

|---|---|---|

| Bruñido por vapor ligero | Piezas delicadas, geometrías complejas | Proceso suave, conserva el acabado superficial |

| Desbarbado criogénico | Producción de gran volumen | Muy eficaz, utiliza nitrógeno líquido |

Desaconsejamos encarecidamente el uso de estropajos abrasivos. Pueden incrustar partículas en la superficie PEEK. Esta contaminación es inaceptable para aplicaciones médicas y aeroespaciales.

Lo ideal es evitar las rebabas en el mecanizado de PEEK con herramientas afiladas y fresado ascendente. Cuando sea necesario eliminarlas, utilice métodos precisos como el desbarbado manual, el bruñido por vapor o los procesos criogénicos. Evite siempre las almohadillas abrasivas para evitar la contaminación de la superficie.

¿Cuál es el procedimiento de alivio de tensiones tras el mecanizado (recocido)?

El procedimiento de recocido correcto es fundamental. Evita la deformación posterior de la pieza. Piense en ello como una relajación controlada del material.

En PTSMAKE seguimos una receta precisa. Esto garantiza la estabilidad y la precisión dimensional de cada componente que entregamos. Es un paso innegociable.

Parámetros clave del recocido

He aquí un resumen de nuestro proceso.

| Paso | Acción | Directriz |

|---|---|---|

| 1 | Calefacción | Aumento lento, aprox. 50°F/hora. |

| 2 | En remojo | Mantener a 300°F durante 1 hora por cada pulgada de grosor. |

| 3 | Refrigeración | Disminución lenta, igualando la velocidad de calentamiento. |

Este ciclo controlado es esencial para el éxito.

Guía paso a paso del recocido

Desglosemos el proceso con más detalle. Cada paso tiene una finalidad específica que contribuye a la calidad final de la pieza. Equivocarse puede arruinar un componente por lo demás perfecto.

1. Preparación y colocación

En primer lugar, colocamos la pieza en un horno programable. Debe tener una buena circulación de aire. Esto garantiza que la pieza se caliente y se enfríe uniformemente. Las temperaturas desiguales crean nuevas tensiones, lo que anula el objetivo del recocido.

2. El ciclo de calentamiento

Aumentamos la temperatura muy lentamente. Un ritmo de unos 50°F por hora es un buen punto de partida. Un calentamiento rápido golpea el material. Este lento aumento permite que la estructura interna se ajuste gradualmente sin introducir nuevas tensiones.

3. Remojo a la temperatura deseada

Una vez a la temperatura deseada, como 300 °F, la mantenemos. Este periodo de "remojo" es vital. La regla general que seguimos es una hora por cada pulgada de la sección más gruesa del material. De este modo, la tensión tiene tiempo suficiente para disiparse por completo en el material. Estructura cristalina17.

4. El ciclo de refrigeración

Enfriar es tan importante como calentar. Bajamos la temperatura lentamente. Nunca enfríe la pieza rápidamente en agua o aire. El enfriamiento bloquea la tensión y puede hacer que la pieza se vuelva quebradiza. Esto es especialmente cierto en el mecanizado de PEEK, donde las propiedades del material son primordiales.

El éxito del alivio de tensiones tras el mecanizado depende de un ciclo térmico lento y controlado. Tanto la velocidad de calentamiento como la de enfriamiento son igualmente importantes. Si se precipita cualquier paso del proceso de recocido, la estabilidad y el rendimiento finales de la pieza se verán comprometidos.

¿Cómo conseguir un acabado superficial específico (Ra) en PEEK?

La pasada final de acabado es crítica. Determina la rugosidad superficial final (Ra) de su pieza PEEK. No es el momento de eliminar material de forma agresiva. En su lugar, se trata de precisión y control.

La estrategia de acabado

El objetivo es un corte limpio. Este enfoque minimiza la tensión sobre el material. Evita la fusión o las manchas, que son problemas habituales en el mecanizado de PEEK.

Aquí tienes una guía rápida de los parámetros que utilizamos en PTSMAKE para obtener los mejores resultados.

| Parámetro | Recomendación |

|---|---|

| Herramienta | Acabado dedicado, radio de esquina grande |

| Profundidad de corte | Ligero (por ejemplo, 0,005" - 0,010") |

| Velocidad de corte | Alta |

| Velocidad de alimentación | Lento |

Esta combinación produce sistemáticamente un acabado superior.

Desglose de los parámetros de acabado

Conseguir un acabado de espejo en PEEK es un delicado equilibrio. Cada parámetro desempeña un papel específico. Exploremos por qué esta combinación específica es tan eficaz para el mecanizado de PEEK de alta calidad.

Selección de herramientas: El alisador

Siempre utilizamos una herramienta de acabado específica. Esta herramienta debe tener un filo muy afilado. Es esencial que tenga un radio de esquina grande. Actúa como un rascador, suavizando los picos y valles de la superficie a medida que corta. Esta acción es la que reduce significativamente el valor Ra.

El corte: Ligero y preciso

Una profundidad de corte ligera no es negociable. Recomendamos entre 0,005" y 0,010". Este encaje mínimo reduce las fuerzas de corte. Minimiza la generación de calor y el riesgo de desviación de la herramienta18...garantizando la exactitud de las dimensiones finales.

Velocidad y alimentación: Un baile controlado

Aquí es donde el proceso se convierte en un cuidadoso baile.

| Factor | Efecto sobre el acabado |

|---|---|

| Alta velocidad de corte | Crea una cizalla limpia, reduciendo las rebabas. |

| Avance lento | Minimiza las marcas de herramientas para una superficie más lisa. |

Según nuestras pruebas con clientes, esta combinación de alta velocidad y avance lento permite que cada filo de corte soporte una carga de viruta muy pequeña. Esto evita que el material se desgarre y da como resultado el mejor acabado de mecanizado posible en los componentes de PEEK.

Conseguir un acabado superficial superior en PEEK depende de una pasada de acabado específica. La clave es combinar una herramienta de radio grande con una profundidad de corte ligera, una velocidad de corte alta y un avance lento para obtener resultados óptimos y repetibles.

¿Cómo solucionar problemas de inestabilidad dimensional en componentes PEEK acabados?

Cuando una pieza PEEK acabada cambia de tamaño, es frustrante. La clave no está en adivinar, sino en seguir una ruta de diagnóstico clara. Este enfoque estructurado ahorra tiempo y material.

Podemos desglosar el problema en cuatro áreas clave. Piense en ello como una lista de comprobación para encontrar la causa raíz. Esto nos ayuda a trabajar metódicamente.

Paso 1: Comprobar el material

En primer lugar, verifique siempre el historial del material. ¿Se ha recocido correctamente el material PEEK? Este paso es fundamental para estabilizar el material antes de que comience el mecanizado del PEEK.

Paso 2: Revisar el proceso

A continuación, examine los parámetros de mecanizado. Los cortes agresivos, especialmente durante el desbaste, pueden introducir tensiones. Esta tensión oculta puede hacer que la pieza se deforme más tarde.

Para profundizar, la mejor herramienta es un flujo de trabajo sistemático. Elimina las suposiciones y se basa en pruebas. Cada paso se basa en el anterior, reduciendo las posibles causas del cambio dimensional en sus componentes PEEK.

Paso 3: Inspeccionar el portapiezas

La forma de sujetar la pieza es crucial. Un apriete excesivo de las abrazaderas puede deformar la materia prima. Esta tensión se libera tras el mecanizado, provocando el movimiento de la pieza. La fijación debe ser segura pero sin inducir tensiones.

Paso 4: Medir a lo largo del tiempo

La medición proporciona la prueba final. Una comprobación inmediata tras el mecanizado proporciona una línea de base. Pero la verdadera prueba es volver a medir al cabo de 24 horas. Este periodo permite que las tensiones internas se relajen.

Esta medición a intervalos cuantifica la inestabilidad. Muestra exactamente cuánto se mueve la pieza. Estos datos tienen un valor incalculable. Ayuda a confirmar si el problema es la tensión del material o un parámetro de mecanizado. Descubrimos que este método pone de relieve incluso las tensión residual19 cuestiones con eficacia.

Aquí tienes un sencillo registro que puedes utilizar:

| Punto de medición | Dimensión A (mm) | Dimensión B (mm) | Notas |

|---|---|---|---|

| Inmediatamente después del mecanizado | 100.05 | 50.02 | Recién salido de la máquina |

| 24 horas después | 99.98 | 50.01 | Parte se ha asentado |

Este enfoque sistemático aísla la variable causante de la inestabilidad.

Es esencial disponer de un flujo de trabajo de diagnóstico estructurado. Mediante la comprobación metódica del material, el proceso, el amarre y las mediciones basadas en el tiempo, puede identificar y resolver eficazmente la causa raíz de la inestabilidad dimensional en las piezas de PEEK, garantizando la precisión y fiabilidad del componente final.

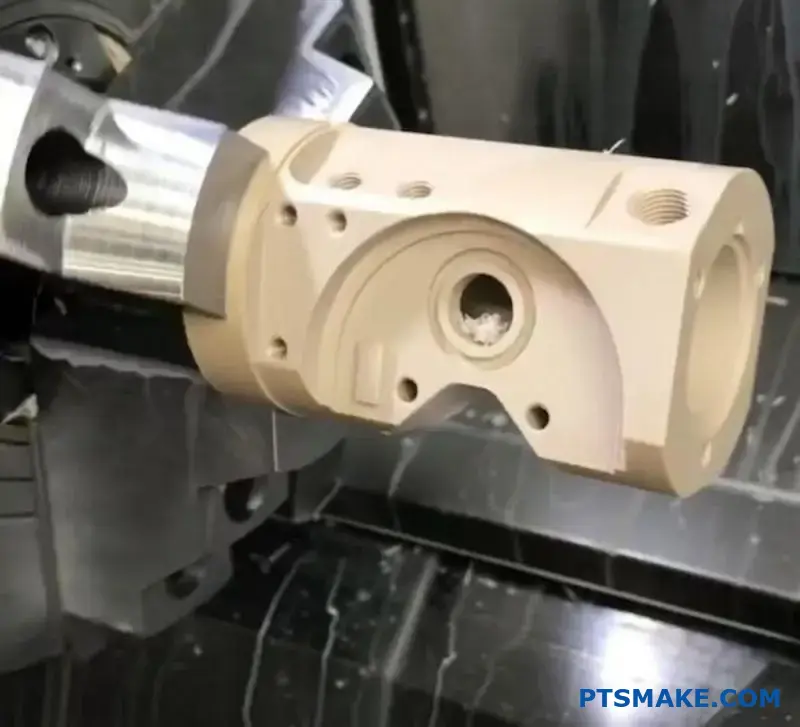

¿Cómo mecanizar PEEK-GF30 (relleno de vidrio) para minimizar el desgaste de la herramienta?

El mecanizado de PEEK-GF30 presenta un desafío único. Las fibras de vidrio que le proporcionan resistencia también lo hacen extremadamente abrasivo. Esto desgasta rápidamente las herramientas de corte estándar.

Para combatirlo, es esencial una estrategia avanzada. Esto implica utilizar herramientas superiores, ajustar los parámetros y gestionar eficazmente el entorno de mecanizado. Estos pasos no son opcionales para lograr resultados consistentes.

El enfoque correcto protege su inversión en utillaje y garantiza la calidad de las piezas.

| Material de la herramienta | Resistencia al desgaste | Recomendado para PEEK-GF30 |

|---|---|---|

| Carburo sin recubrimiento | Bajo | No |

| Carburo revestido | Medio | Sólo para tiradas cortas |

| Diamante (PCD) | Extremadamente alto | Sí, muy recomendable |

La ventaja incomparable de las herramientas diamantadas

Cuando se trabaja con PEEK-GF30, las herramientas estándar simplemente no duran. El refuerzo de vidrio actúa como papel de lija de grano fino, desafilando rápidamente el filo de corte. Aquí es donde los materiales avanzados se hacen necesarios para cualquier operación seria de mecanizado de PEEK.

Carburo revestido de diamante y PCD

Las herramientas de diamante policristalino (PCD) son el estándar de oro. El diamante es el material más duro conocido, por lo que las herramientas de PCD son excepcionalmente resistentes a la naturaleza abrasiva del material. Las herramientas de metal duro recubiertas de diamante ofrecen una alternativa rentable con un rendimiento significativamente superior al del metal duro estándar.

Esta elección afecta directamente a la vida útil de la herramienta y a la consistencia de la pieza.

Dominio de los parámetros de corte

No se puede mecanizar PEEK-GF30 con los mismos ajustes que PEEK sin relleno. La fricción de las fibras de vidrio genera un calor considerable que acelera el fallo de la herramienta. La causa principal es el intenso desgaste abrasivo20 de las partículas duras de relleno.

Reducir la velocidad de corte

Según nuestras pruebas con clientes, reducir la velocidad de corte en 30-50% en comparación con el PEEK sin relleno es un buen punto de partida. Esto reduce la fricción y el calor en el filo de corte. Proporciona a la herramienta una oportunidad de luchar contra la implacable abrasión.

| Parámetro | Directriz para PEEK-GF30 | Justificación |

|---|---|---|

| Velocidad (SFM) | Reducir 30-50% vs. Sin rellenar | Gestiona el calor y la fricción |

| Alimentación (DPI) | Mantener o reducir ligeramente | Evita el astillado de las herramientas |

| Refrigerante | Refrigerante de inundación obligatorio | Elimina las partículas abrasivas |

El poder del refrigerante de inundación robusto

El refrigerante no sólo reduce el calor. En el caso del PEEK-GF30, su función más importante es eliminar las partículas abrasivas de la zona de corte. Sin una evacuación eficaz de las virutas, estos fragmentos de vidrio quedan atrapados entre la herramienta y la pieza de trabajo, actuando como una pasta abrasiva. Para proteger la herramienta y el acabado de la pieza, no es negociable disponer de un sistema de refrigeración por inundación de alto volumen y alta presión.

Para mecanizar PEEK-GF30 con eficacia, es fundamental una estrategia en tres partes. Utilice herramientas ultrarresistentes como las PCD, reduzca la velocidad de corte para controlar el calor y la fricción, y aplique un refrigerante abundante para eliminar las partículas abrasivas. Este enfoque maximiza la vida útil de la herramienta y garantiza la integridad de la pieza.

¿Cómo cotizar con precisión un trabajo de mecanizado complejo en PEEK?

Integrar los conocimientos técnicos en la práctica empresarial es clave. Un presupuesto preciso para el mecanizado de PEEK complejo va más allá de simples cálculos. Requiere un profundo conocimiento de las propiedades únicas del material.

Hay que tener en cuenta los costes más elevados de los materiales. El PEEK es bastante más caro que el aluminio. Los tiempos de ciclo también son más lentos para gestionar el calor y evitar tensiones.

Ajustes clave de las cotizaciones

| Factor | PEEK vs. Aluminio | Impacto en la cotización |

|---|---|---|

| Coste del material | Mucho más alto | Aumenta significativamente el coste base |

| Duración del ciclo | Más lento | Añade tiempo de máquina y mano de obra |

| Herramientas | Especializada (PCD) | Mayor coste inicial de la herramienta |

Estos elementos deben tenerse claramente en cuenta en su práctica empresarial.

Profundizar en los costes ocultos

Presupuestar con precisión un trabajo de mecanizado de PEEK significa fijarse en los detalles más sutiles. No se trata sólo del coste de la materia prima. Hay que tener en cuenta cómo se comporta el PEEK durante y después del mecanizado.

Por ejemplo, los grados rellenos de PEEK que contienen fibra de vidrio o de carbono son muy abrasivos. Las herramientas de corte estándar se desgastan rápidamente. Esto obliga a utilizar herramientas de diamante policristalino (PCD), que tienen un coste inicial más elevado pero son necesarias para mantener las tolerancias.

Consideraciones posteriores al mecanizado

El trabajo no termina cuando la máquina se detiene. La manipulación y el desbarbado cuidadosos son fundamentales. El PEEK es un material duro, y las rebabas requieren una eliminación manual meticulosa, lo que añade un tiempo de trabajo considerable.

Además, para las piezas de alta precisión, a menudo es necesario un ciclo de recocido. Este proceso alivia las tensiones internas creadas durante el mecanizado. Evita el alabeo y garantiza la estabilidad dimensional. Control de la temperatura del material cristalinidad21 es vital para el rendimiento.

Estos pasos de postprocesamiento no son opcionales en los trabajos complejos. En PTSMAKE los incluimos en nuestros presupuestos para evitar sorpresas.

| Proceso | Razón | Impacto en la cotización |

|---|---|---|

| Herramientas PCD | Para calidades con relleno abrasivo | Mayor presupuesto para herramientas |

| Desbarbado cuidadoso | Evita daños en las piezas | Mayor tiempo de mano de obra cualificada |

| Recocido | Alivia el estrés y garantiza la estabilidad | Aumenta el tiempo y el coste del proceso |

Los presupuestos precisos de mecanizado de PEEK deben integrar estas realidades técnicas. Si se tiene en cuenta el mayor coste del material, las herramientas especializadas para las calidades rellenas y los procesos posteriores esenciales, como el recocido y el desbarbado, se garantiza un precio realista y fiable para el cliente.

Desbloquee el mecanizado avanzado de PEEK con la experiencia de PTSMAKE

¿Listo para elevar su próximo proyecto de mecanizado de PEEK? Póngase en contacto con PTSMAKE para obtener un presupuesto preciso y descubra cómo nuestros conocimientos especializados, nuestra tecnología de vanguardia y nuestro servicio especializado proporcionan componentes PEEK fiables y de alta tolerancia, a tiempo y según sus especificaciones exactas. Inicie su consulta con PTSMAKE hoy mismo.

Descubra cómo afecta esta temperatura crítica al comportamiento de los materiales y a las estrategias de mecanizado. ↩

Conozca la ciencia que hay detrás de la tensión residual y su impacto en el rendimiento de los polímeros. ↩

Comprender cómo influye la dirección de las fibras en la resistencia y el rendimiento del material. ↩

Comprender cómo la temperatura afecta de forma crítica a la integridad estructural del PEEK y a su comportamiento en el mecanizado. ↩

Comprender la mecánica del fallo del material y cómo afecta a la calidad de la pieza final. ↩

Descubra la ciencia que hay detrás de este modo de fallo y cómo prevenirlo en los materiales compuestos. ↩

Aprenda cómo esta propiedad crítica afecta al comportamiento del material durante el mecanizado y otros procesos térmicos. ↩

Comprender cómo los cambios en la estructura molecular afectan a las propiedades mecánicas y al rendimiento de la pieza final. ↩

Aprenda cómo las propiedades de los materiales afectan a su idoneidad para aplicaciones de dispositivos médicos. ↩

Haga clic para ver cómo afecta este ángulo crucial a las fuerzas de corte, el control de virutas y la calidad final de la pieza. ↩

Aprenda cómo los principios de fricción, desgaste y lubricación pueden afectar a los resultados de su mecanizado. ↩

Aprenda cómo la capacidad de un material para transferir calor afecta a su proyecto de mecanizado de PEEK. ↩

Comprenda las causas de esta vibración y cómo eliminarla para obtener un acabado superficial impecable. ↩

Descubra cómo la estructura interna de un material afecta a su durabilidad y resistencia en el mundo real. ↩

Descubra cómo influye esta propiedad del material en las estrategias de diseño y mecanizado. ↩

Comprenda cómo afecta el comportamiento de los materiales a la calidad del mecanizado para evitar defectos como las rebabas. ↩

Haga clic para comprender cómo la estructura interna de un material afecta a su estabilidad y a los resultados del mecanizado. ↩

Descubra cómo la desviación de la herramienta puede afectar a la precisión y la calidad superficial de sus piezas mecanizadas. ↩

Obtenga más información sobre cómo las tensiones internas afectan a la estabilidad del material y a la precisión de las piezas. ↩

Aprenda cómo los materiales de relleno contribuyen a la rápida degradación de las herramientas de corte. ↩

Comprenda cómo influye la estructura interna del PEEK en la estabilidad y el mecanizado, algo vital para los componentes de precisión. ↩