Sus componentes de precisión necesitan un rendimiento impecable durante años, pero los acabados estándar suelen fallar cuando se exponen a la corrosión, el desgaste o las interferencias eléctricas. Esto da lugar a costosas sustituciones de piezas, fallos del sistema y clientes insatisfechos que esperan fiabilidad.

El chapado en oro proporciona una resistencia superior a la corrosión, una excelente conductividad eléctrica y durabilidad a largo plazo para componentes de precisión. Ofrece el acabado superficial más fiable para aplicaciones críticas en el sector aeroespacial, dispositivos médicos, electrónica y robótica, donde el rendimiento no puede verse comprometido.

Le guiaré a través de todo lo que necesita saber sobre el chapado en oro para la fabricación de precisión. Aprenderá las especificaciones de grosor óptimas, los requisitos de compatibilidad de materiales, los métodos de análisis de costes y las normas de cumplimiento del sector que garantizan que sus componentes funcionen exactamente como fueron diseñados.

Por qué el baño de oro es el secreto del rendimiento a largo plazo

Cuando hablamos de oro, a menudo nos viene a la mente el lujo. Pero en la fabricación de precisión, el chapado en oro tiene que ver con el rendimiento. Es un acabado fundamental para componentes que deben funcionar a la perfección durante años.

El secreto reside en dos ventajas clave del chapado en oro.

Inmejorable resistencia a la corrosión

El oro es excepcionalmente no reactivo. Esta propiedad crea una barrera duradera contra la oxidación y la corrosión ambiental. Los componentes duran más, incluso en condiciones adversas.

Conductividad eléctrica superior

En electrónica, la integridad de la señal es fundamental. El chapado en oro proporciona una superficie estable y fiable para las conexiones eléctricas, evitando la pérdida de señal con el paso del tiempo.

| Material de revestimiento | Resistencia a la corrosión | Conductividad eléctrica |

|---|---|---|

| Oro (Au) | Excelente | Excelente |

| Níquel (Ni) | Bien | Moderado |

| Estaño (Sn) | Moderado | Bien |

Las ventajas a largo plazo del chapado en oro radican en sus propiedades químicas fundamentales. El oro es un metal noble, lo que significa que es muy resistente a la acción química, la corrosión y la oxidación. Esta inercia es una ventaja significativa sobre otros materiales.

La ciencia de la durabilidad

A diferencia de los metales que forman una capa de óxido, el oro permanece puro e impoluto. Esto evita la degradación gradual que afecta a muchos componentes. En PTSMAKE, a menudo lo recomendamos para piezas expuestas a la humedad o a agentes corrosivos. De este modo se garantiza el mantenimiento de la integridad del componente.

Esto es especialmente importante en dispositivos electrónicos y médicos sensibles. Una superficie de conexión estable y limpia no es negociable. El proceso de deposición electrolítica1 garantiza la aplicación de una capa de oro uniforme y duradera.

Por qué es importante la conductividad a largo plazo

Aunque otros metales son conductores, pueden deslustrarse con el tiempo. Este deslustre aumenta la resistencia eléctrica, provocando problemas de rendimiento o incluso fallos. El chapado en oro beneficia a los componentes al mantener una baja resistencia de contacto durante toda la vida útil del producto. Por eso es un estándar en conectores y contactos de gama alta.

| Entorno de aplicación | Ventajas clave del chapado en oro | Impacto en el rendimiento |

|---|---|---|

| Alta humedad | Previene los daños por humedad | Garantiza un funcionamiento uniforme |

| Marina / Aire salado | Resiste la corrosión salina | Prolonga la vida útil de los componentes |

| Electrónica de alta frecuencia | Mantiene la integridad de la señal | Reduce la pérdida de datos y los errores |

El chapado en oro ofrece un rendimiento inigualable a largo plazo gracias a su doble ventaja. Proporciona una barrera superior contra la corrosión y garantiza una conductividad eléctrica estable y fiable. Estas cualidades lo convierten en un acabado esencial para componentes críticos en los que el fallo no es una opción.

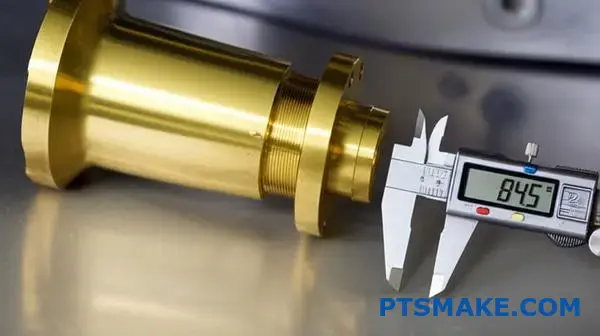

Tolerancias críticas: Cómo afecta el baño de oro a la precisión dimensional

Cuando hablamos de piezas mecanizadas con CNC, la precisión lo es todo. Unas pocas micras pueden marcar la diferencia. El chapado en oro añade una nueva capa a esta ecuación.

No es sólo un revestimiento; es material añadido. Este material influye directamente en las dimensiones finales de la pieza.

El impacto del espesor de chapado

Incluso una fina capa de oro cambia el tamaño de una pieza. En el caso de piezas con tolerancias estrechas, este cambio debe tenerse en cuenta en el diseño inicial. De lo contrario, el producto final no encajará ni funcionará correctamente.

| Especificaciones de chapado | Espesor añadido (por cara) | Impacto en un eje de 10.000 mm |

|---|---|---|

| Calidad comercial | 0,8 µm | 10,0016 mm |

| Grado de precisión | 0,2 µm | 10,0004 mm |

Comprender estas tolerancias de espesor del revestimiento es el primer paso hacia el éxito.

El chapado en oro añade un valor significativo, pero también introduce variabilidad. El grosor de la capa de oro no es un número, sino una gama. Se trata de un factor crítico para el chapado en oro de piezas con tolerancias ajustadas.

El reto de la uniformidad

Lograr un revestimiento perfectamente uniforme es difícil. Las esquinas afiladas pueden atraer más revestimiento, mientras que las características internas pueden recibir menos. Este es un resultado natural del deposición electroquímica2 proceso.

Esta irregularidad puede hacer que una pieza que estaba dentro de la tolerancia antes del revestimiento se salga de la especificación después. Requiere un control cuidadoso del proceso. En PTSMAKE trabajamos con nuestros socios de metalizado para desarrollar estrategias específicas para geometrías complejas.

Gestión de las variables de revestimiento

El control del espesor requiere la gestión de múltiples factores. La densidad de corriente, la química de la solución y el tiempo de revestimiento son factores que influyen. Tenemos en cuenta estas variables durante la fase de diseño para fabricación (DFM).

| Factor de control | Proceso estándar | Proceso de precisión |

|---|---|---|

| Densidad actual | +/- 10% | +/- 2% |

| Análisis de soluciones | Diario | Por hora |

| Tiempo de revestimiento | Automatizado | Supervisado |

Mediante un control estricto de estas entradas, podemos garantizar que la pieza final, tras el chapado en oro, cumple la precisión dimensional requerida.

El chapado en oro añade directamente material a la superficie de una pieza. Este espesor añadido, aunque pequeño, es una variable crítica. Debe controlarse con precisión, especialmente en el caso de componentes de alta precisión, para garantizar que el producto final cumpla sin fallos sus especificaciones dimensionales.

La guía definitiva de espesores de chapado en oro para diferentes industrias

Elegir el grosor correcto del baño de oro es fundamental. Un enfoque único no funciona. Las exigencias de la industria aeroespacial son muy diferentes a las de la electrónica de consumo.

Equivocarse puede provocar un fallo prematuro. O puede suponer un exceso de ingeniería y añadir costes innecesarios al proyecto.

Referencia sectorial sobre revestimientos de oro

Esta tabla de espesores de chapado en oro ofrece una guía general. Es un buen punto de partida para comprender los recubrimientos de oro más comunes en la industria y sus aplicaciones.

| Industria | Espesor típico (µin) | Función principal |

|---|---|---|

| Electrónica | 10 - 50 | Conductividad, soldabilidad |

| Aeroespacial | 50 - 100 | Resistencia a la corrosión, fiabilidad |

| Médico | 20 - 100 | Biocompatibilidad, corrosión |

| Decorativo | 5 - 10 | Aspecto, resistencia al deslustre |

Especificaciones del baño de oro

Las cifras del gráfico son sólo un punto de partida. El verdadero trabajo consiste en comprender por qué. Las especificaciones del chapado en oro se definen en función de las necesidades de rendimiento, no de números arbitrarios. A menudo ayudamos a los clientes a navegar por estos detalles técnicos.

Aplicaciones aeroespaciales y de defensa

En el sector aeroespacial, la fiabilidad no es negociable. Las piezas están expuestas a temperaturas extremas y elementos corrosivos. Un revestimiento más grueso de 50-100 micropulgadas es estándar. Esto garantiza una cobertura completa y un bajo porosidad3. Evita la corrosión del metal base.

Esta capa más gruesa también proporciona durabilidad a los componentes que pueden sufrir fricción o desgaste a lo largo de su vida útil. Es fundamental para cumplir las estrictas especificaciones de chapado en oro de los sectores militar y aeroespacial.

Electrónica y conectores

En electrónica, los objetivos son distintos. La conductividad y la resistencia de contacto son fundamentales. Para un conector de alto ciclo, se necesita una capa de oro duro. Esto proporciona una excelente resistencia al desgaste. Para una superficie soldable, es mejor una capa fina de oro puro.

El grosor puede oscilar entre un destello de 10 micropulgadas y más de 50 micropulgadas. Esto depende de la vida útil prevista del producto y de su entorno operativo. El equilibrio entre coste y rendimiento es crucial en este caso.

Seleccionar el grosor adecuado del chapado en oro es una decisión clave de ingeniería. Hay que sopesar el coste y el rendimiento. Estos requisitos varían considerablemente de un sector a otro, por lo que es imposible establecer una norma universal. Seguir las especificaciones correctas de chapado en oro garantiza la fiabilidad y longevidad de sus piezas.

Chapado en oro Vs. Alternativas: ¿Qué deben especificar los ingenieros?

Elegir el acabado adecuado no es sólo cuestión de rendimiento. Es un equilibrio crítico entre coste, durabilidad y el entorno específico de la aplicación. El chapado en oro suele ser la opción por defecto por su fiabilidad.

Sin embargo, los ingenieros deben considerar otras opciones. El níquel, la plata y el estaño tienen su lugar. El mejor revestimiento conductor depende totalmente de la función del componente y de la vida útil prevista.

Comparación de las principales opciones de revestimiento

Veamos las opciones más habituales. Cada una tiene ventajas e inconvenientes que debes sopesar cuidadosamente para tu proyecto.

| Característica | Oro | Plata | Níquel |

|---|---|---|---|

| Conductividad | Excelente | Más alto | Bien |

| Resistencia a la corrosión | Excelente | Pobre (se empaña) | Bien |

| Resistencia al desgaste | Feria | Pobre | Excelente |

| Coste | Alta | Medio | Bajo |

Esta tabla ofrece una referencia rápida. Pero la verdadera toma de decisiones se produce cuando analizamos casos de uso concretos y cómo interactúan estas propiedades.

Recubrimiento de oro frente a níquel y otros acabados

Cuando trabajo con equipos de ingenieros en PTSMAKE, la conversación suele ir más allá de un simple gráfico. Tenemos que considerar el sistema completo. El acabado de un solo componente puede afectar a todo el conjunto.

Para conectores de alta fiabilidad que requieren ciclos de acoplamiento repetidos, el oro es imbatible. Su resistencia a la corrosión garantiza una conexión estable y de baja resistencia a lo largo del tiempo. No hay nada comparable en aplicaciones críticas.

Sin embargo, para una simple toma de tierra o un componente que requiera una gran durabilidad, la comparación entre el recubrimiento de oro y el de níquel favorece claramente al níquel. Es resistente y asequible. Su función principal es la protección, no sólo la conductividad.

La plata es un interesante término medio. Es el metal más conductor. Por eso es ideal para ciertas aplicaciones de alta frecuencia. Pero se empaña, lo que puede aumentar la resistencia de contacto con el tiempo. Hay que tenerlo en cuenta. Cuando metales distintos están en contacto, el riesgo de corrosión galvánica4 se convierte en una seria consideración de diseño.

Basándonos en los estudios de nuestros clientes, a menudo recomendamos una capa inferior de níquel para el chapado en oro. Esta capa de barrera mejora la adherencia y la resistencia al desgaste, ofreciéndole lo mejor de ambos mundos.

| Caso práctico | Acabado recomendado | Razón clave |

|---|---|---|

| Contactos de productos sanitarios | Oro | Biocompatibilidad, fiabilidad |

| Conectores RF | Plata / Oro | Mayor conductividad |

| Barras de autobús | Estaño / Plata | Conductividad rentable |

| Latas de blindaje | Níquel / Estaño | Durabilidad y coste |

En última instancia, la mejor elección depende de un análisis exhaustivo de los requisitos de su producto.

Para elegir el revestimiento adecuado hay que encontrar un equilibrio entre coste, rendimiento y medio ambiente. El oro ofrece una fiabilidad inigualable para conexiones críticas, pero otras alternativas como el níquel y la plata proporcionan soluciones resistentes y rentables para necesidades mecánicas y eléctricas específicas. Su aplicación dicta la elección óptima.

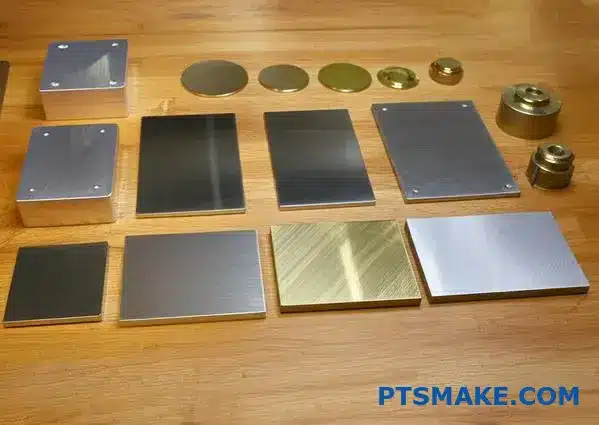

Dorado de piezas mecanizadas CNC: Todo lo que necesita saber

Elegir el material base adecuado es un primer paso fundamental. No todos los metales son igual de adecuados para el dorado directo. La compatibilidad influye directamente en la adherencia, la durabilidad y el aspecto final.

Comprender esta relación es clave para el éxito del dorado de piezas CNC.

Compatibilidad de materiales para acabados dorados

Cada metal requiere un proceso de preparación específico. Por ejemplo, los metales activos como el aluminio y el acero necesitan capas intermedias. Esto garantiza que el oro se adhiera correctamente y no se difunda.

El latón es más compatible, pero sigue beneficiándose de una placa inferior.

| Material de base | ¿Es factible el metalizado directo? | Placa base recomendada |

|---|---|---|

| Aluminio | No | Zincato + Níquel/Cobre |

| Acero | No | Níquel o cobre |

| Latón | Sí, pero no se recomienda | Níquel |

La preparación adecuada del sustrato es esencial para todos los revestimientos posteriores al mecanizado.

La ciencia detrás de la preparación del sustrato

El chapado en oro es más que una simple capa. Para muchas piezas CNC, un resultado satisfactorio depende de los revestimientos aplicados tras el mecanizado antes de el oro. El chapado directo sobre metales reactivos es una receta para el fracaso.

Una capa inferior, normalmente de níquel o cobre, actúa como barrera fundamental. Esta capa impide la difusión entre el metal base y el oro. La difusión puede deslustrar el acabado dorado con el tiempo, sobre todo con aleaciones de cobre o zinc como el latón.

Por qué el revestimiento no es negociable

Para las piezas de aluminio, el proceso es aún más complicado. Primero aplicamos un recubrimiento de zincato para desplazar la capa de óxido. A continuación, se aplica un níquel químico5 proporciona una superficie no porosa ideal para que el oro se adhiera a ella. Este proceso de varios pasos es vital.

Las piezas de acero requieren un baño de níquel. Esta capa fina y densa impide que el hierro penetre en el oro, lo que provocaría manchas de óxido y fallos de adherencia. En PTSMAKE, adaptamos este proceso con precisión al material de base. Esto garantiza que nuestros acabados de oro CNC cumplan las normas más estrictas tanto de aspecto como de rendimiento.

La secuencia correcta de la placa base es lo que distingue un acabado duradero y de alta calidad de otro que se descascarilla o corroe prematuramente.

| Metal | Primer paso | Paso 2 | Paso 3 |

|---|---|---|---|

| Aluminio | Desengrase y grabado | Tratamiento con zinc | Níquel y chapado en oro |

| Acero | Desengrase e inmersión en ácido | Huelga del níquel | Placa de oro |

| Latón | Desengrasar y limpiar | Barrera de níquel (Opc.) | Placa de oro |

El éxito del chapado en oro de piezas CNC depende de la compatibilidad de los materiales y de un chapado correcto. El proceso posterior al mecanizado debe adaptarse específicamente al metal base (aluminio, acero o latón) para garantizar un acabado duradero y de alta calidad.

Creación de prototipos con baño de oro: ¿Cuándo debe aplicarse?

Decidir cuándo añadir el chapado en oro a sus prototipos es una cuestión crítica. No siempre es necesario en la primera iteración. El momento depende totalmente de los objetivos de las pruebas.

Para las comprobaciones iniciales de forma y ajuste, el metalizado suele ser innecesario. Sin embargo, para prototipos funcionales, puede ser esencial.

Factores clave de decisión para la colocación de placas en fases tempranas

Considere estos puntos antes de comprometerse con el chapado rápido de prototipos. El chapado en oro de prototipos ayuda a validar el rendimiento desde el principio.

| Objetivo de la prueba | ¿Incluir chapado? | Justificación |

|---|---|---|

| Validación de forma y ajuste | No | El chapado añade un grosor mínimo pero aumenta el coste. |

| Conductividad eléctrica | Sí | Imprescindible para comprobar con precisión el rendimiento de los circuitos. |

| Resistencia a la corrosión | Sí | Simular la exposición medioambiental en el mundo real. |

| Desgaste y durabilidad | Sí | Evaluar la vida útil de las superficies de contacto. |

Este enfoque garantiza que sólo se invierte en chapado cuando proporciona datos valiosos.

Un enfoque estratégico de la creación de prototipos con metalizado puede ahorrarle mucho tiempo y dinero más adelante. Retrasar el metalizado puede parecer rentable al principio. Pero puede ocultar defectos de diseño críticos.

Por ejemplo, una pieza puede funcionar perfectamente sin revestimiento. Si se añade el acabado, de repente las tolerancias disminuyen o el rendimiento cambia. Lo hemos visto.

Una estrategia de revestimiento por fases

En PTSMAKE orientamos a los clientes sobre cuándo introducir acabados. El chapado durante el desarrollo debe ser una elección deliberada, no una ocurrencia tardía.

Un factor clave que siempre examinamos es el Adhesión al sustrato6, ya que una mala unión puede arruinar la funcionalidad de un componente. Realizar estas pruebas con antelación evita fallos en la producción.

Considere un plan de prototipo en varias fases:

| Fase de prototipo | Plating Focus | Propósito |

|---|---|---|

| Alfa | Ninguna o selectiva | Validar la mecánica del núcleo y el ajuste. |

| Beta | Especificación completa | Pruebas de rendimiento eléctrico, de desgaste y medioambiental. |

| Preproducción | Producción-intento | Validación final de todos los procesos de fabricación. |

Este método por fases garantiza que, cuando se llegue a la producción, se tenga una gran confianza en el diseño. Alinea la inversión con la madurez del producto. Así se evitan costosas sorpresas en las fases finales del proyecto.

La decisión sobre el chapado en oro para prototipos depende de sus necesidades de ensayo. El chapado temprano valida criterios de rendimiento como la conductividad y la resistencia a la corrosión. Un enfoque estratégico por fases ayuda a gestionar eficazmente los costes y los plazos de desarrollo, evitando problemas en las fases finales.

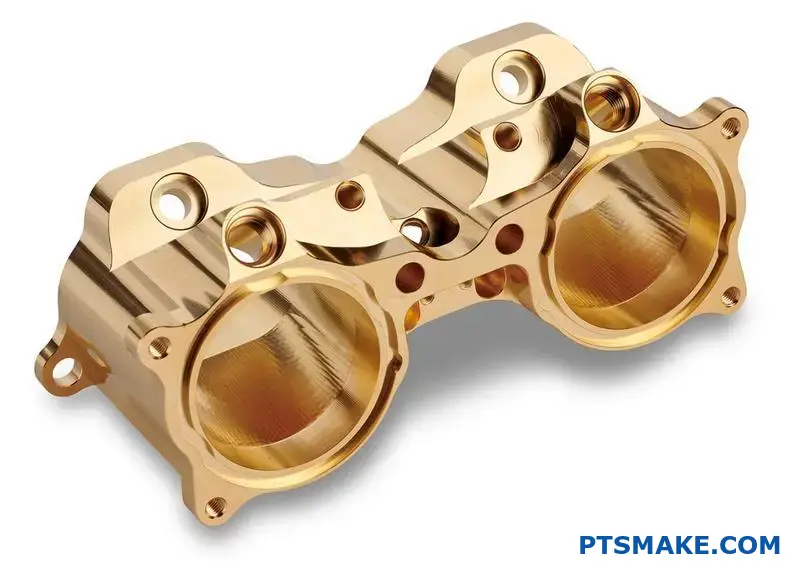

Aplicaciones principales en las que el chapado en oro supone una ventaja competitiva

El chapado en oro ofrece algo más que un acabado de primera calidad. Proporciona ventajas funcionales críticas. Por eso es esencial en industrias de alto riesgo.

En sectores como el médico, el aeroespacial y el electrónico, el rendimiento no es negociable. Aquí, las propiedades únicas del oro proporcionan una ventaja competitiva significativa. La fiabilidad y la seguridad son primordiales.

Sectores principales del chapado en oro

Exploremos dónde brillan realmente las ventajas de la aplicación de revestimientos de oro. Estas industrias confían en sus propiedades únicas para funciones críticas.

| Industria | Beneficio principal | Aplicación clave |

|---|---|---|

| Médico | Biocompatibilidad | Implantes, instrumentos quirúrgicos |

| Aeroespacial | Fiabilidad | Conectores, circuitos |

| Electrónica | Conductividad | Contactos, Semiconductores |

Estas aplicaciones exigen los más altos niveles de rendimiento.

El valor del chapado en oro queda claro cuando se examinan los casos de uso específicos. Cada sector aprovecha sus propiedades para resolver problemas de ingeniería únicos y aumentar el valor del producto.

Aplicaciones de productos sanitarios

Para los productos sanitarios, la biocompatibilidad es crucial. El oro es inerte y no tóxico, por lo que evita reacciones con el cuerpo humano. Por eso se ve baño de oro en productos sanitarios como marcapasos, stents e implantes dentales. Garantiza la seguridad del paciente y la longevidad del dispositivo.

Sector aeroespacial y de defensa

En el sector aeroespacial, los componentes se enfrentan a condiciones extremas. La resistencia a la corrosión y la conductividad eléctrica estable del oro son vitales. Los conectores y los componentes críticos de los circuitos están chapados en oro. Así se evitan fallos por oxidación o temperaturas extremas, lo que es esencial para la seguridad de los vuelos. Un chapado deficiente puede provocar problemas como corrosión galvánica7 cuando diferentes metales están en contacto.

Industria electrónica

La electrónica exige una transmisión de señales impecable. El chapado en oro de los conectores, interruptores y puntos de contacto de las placas de circuito impreso garantiza una baja resistencia de contacto. También evita la corrosión, que puede alterar las señales con el tiempo. Esto aumenta la fiabilidad y la vida útil del producto.

| Característica | Prestación médica | Prestación aeroespacial | Prestación electrónica |

|---|---|---|---|

| Resistencia a la corrosión | Previene la degradación en el organismo | Protege contra entornos agresivos | Prolonga la vida útil de los componentes |

| Conductividad | Señales eléctricas estables para implantes | Conexiones fiables para aviónica | Garantiza la integridad de la señal |

| Biocompatibilidad | Garantiza la seguridad del paciente | No aplicable | No aplicable |

| Ductilidad | Fácil de aplicar en formas complejas | Soporta vibraciones y tensiones | Fiable para piezas pequeñas y complejas |

En PTSMAKE, guiamos a nuestros clientes para que seleccionen el espesor de revestimiento adecuado para su aplicación específica, equilibrando el coste con el rendimiento.

El chapado en oro es una elección estratégica para los sectores en los que el fracaso no es una opción. Desde los dispositivos médicos que salvan vidas hasta los sistemas aeroespaciales de misión crítica y la electrónica fiable, proporciona una clara ventaja de rendimiento y seguridad, protegiendo en última instancia la reputación de su marca.

MITI frente a MIL-G-45204: Decodificación de las especificaciones de chapado en oro para su cumplimiento

Al evaluar a los proveedores, los códigos de especificaciones pueden parecer un idioma extranjero. Entenderlos mal es una vía rápida para que las piezas no cumplan la normativa. Esto es especialmente cierto en el caso del chapado en oro.

Descifrar estas especificaciones es clave. Le permite comparar proveedores con precisión. También garantiza que el producto final funcione según lo diseñado. Aclaremos qué significan estos códigos para usted. Es fundamental comprender claramente la comparación de grados de revestimiento de oro.

| Código Espec Elemento | Qué define |

|---|---|

| Tipo | Nivel de pureza |

| Grado | Dureza |

| Clase | Espesor |

Desmitificación de los códigos para la evaluación de proveedores

Elegir un proveedor no consiste sólo en hacer coincidir los códigos de un presupuesto. Hay que confirmar el control y la comprensión del proceso. Un presupuesto barato puede ocultar un malentendido de una especificación, lo que da lugar a piezas de mala calidad que fallan sobre el terreno. Aquí es donde resulta esencial hacer las preguntas adecuadas.

Tipo y grado en la práctica

La interacción entre el tipo (pureza) y el grado (dureza) es fundamental. Por ejemplo, el MIL-G-45204 Tipo I es blando (Grado A) e ideal para soldar. Pero para un conector de alto desgaste, se necesitaría el Tipo III, que permite el uso de agentes endurecedores mediante un proceso de codeposición8. La selección de una combinación incorrecta comprometerá el funcionamiento de la pieza.

Esta tabla comparativa de grados de recubrimiento de oro lo simplifica:

| Grado | Dureza (Knoop) | Aplicación común |

|---|---|---|

| A | 90 máx. | Soldabilidad, unión de cables |

| B | 91-129 | Uso general, conectores |

| C | 130-200 | Gran resistencia al desgaste |

Verificación del cumplimiento de los proveedores

Cuando nos encargamos de proyectos en PTSMAKE, no nos limitamos a tomar el código de especificaciones al pie de la letra. Hablamos con usted sobre el uso final de la pieza. Así nos aseguramos de que la especificación de chapado en oro elegida se ajusta realmente a la aplicación. El cumplimiento de las especificaciones de chapado es una colaboración, no sólo una partida.

Descifrar las especificaciones del chapado en oro es vital para la evaluación de los proveedores. Comprender el tipo, el grado y la clase garantiza que el revestimiento final satisfaga sus necesidades de pureza, dureza y durabilidad. Esta diligencia evita costosos fallos en las piezas y retrasos en los proyectos.

Decisiones sobre el espesor del laminado: Cómo elegir la capa de oro adecuada

Elegir el grosor correcto del chapado en oro es crucial. Influye directamente en el rendimiento y el coste del componente. No se trata de una decisión única.

El factor principal es la aplicación de la pieza. ¿Se trata de un componente crítico o no crítico para el desgaste? Responder a esta pregunta es el primer paso. Orienta todas las recomendaciones posteriores sobre el espesor del oro.

Para piezas en contacto frecuente, la durabilidad es clave. Para las piezas estáticas, importa más la protección contra el entorno. Veamos las directrices básicas.

| Tipo de componente | Objetivo principal | Espesor típico (micras) |

|---|---|---|

| Crítico sin desgaste | Soldabilidad, resistencia a la corrosión | 0,2 - 0,8 µm |

| Desgaste crítico | Durabilidad, baja resistencia al contacto | 1,0 - 2,5 µm+ |

Este sencillo desglose ayuda a establecer una línea de base para su proyecto.

Una inmersión más profunda en los componentes críticos para el desgaste

En el caso de piezas de desgaste crítico, como los conectores eléctricos, debemos tener en cuenta los ciclos de acoplamiento. ¿Cuántas veces se conectarán y desconectarán las piezas? Más ciclos exigen un oro más grueso.

Los estudios de nuestros clientes demuestran que una capa fina se desgasta rápidamente. Esto deja al descubierto la capa inferior, a menudo de níquel, lo que provoca un aumento de la resistencia de contacto y, finalmente, el fallo. Por eso es fundamental conocer la vida útil prevista del revestimiento.

Aquí tiene una visión más detallada.

| Ciclos de apareamiento | Medio ambiente | Espesor recomendado (micras) |

|---|---|---|

| < 100 | Leve | 0,8 - 1,0 µm |

| 100 - 500 | Leve | 1,0 - 1,3 µm |

| 500 - 1000 | Harsh | 1,3 - 2,0 µm |

| > 1000 | Harsh | 2,5 µm+ |

Comprender las necesidades no críticas para el desgaste

Para las piezas que no se desgastan, el objetivo pasa a ser la resistencia a la corrosión y la soldabilidad. La capa de oro actúa como barrera protectora. En este caso, incluso una capa fina puede ser eficaz.

Sin embargo, la capa debe ser lo suficientemente gruesa como para cubrir la superficie sin que se produzcan daños significativos. porosidad9. Los revestimientos más finos son más susceptibles a este problema. Puede permitir que los agentes corrosivos lleguen al sustrato.

Para estas aplicaciones, se suele optar por un proceso de chapado en oro duro para garantizar una capa densa y protectora incluso con un grosor mínimo. Esto equilibra eficazmente el coste y la protección.

La elección del grosor adecuado del chapado en oro equilibra la resistencia al desgaste y la protección contra la corrosión con el coste. Las piezas de desgaste crítico necesitan capas más gruesas para una mayor durabilidad, mientras que los componentes que no sufren desgaste pueden utilizar recubrimientos más finos para una protección básica y soldabilidad. Esta decisión estratégica influye en el rendimiento a largo plazo.

Consideraciones clave sobre la compatibilidad de materiales antes del baño de oro

Elegir el metal base adecuado es crucial para el éxito del chapado en oro. El material de base determina todo el proceso. Una mala compatibilidad del metal base provoca fallos de adherencia y un rendimiento deficiente.

Retos del aluminio y el acero inoxidable

El aluminio se oxida instantáneamente en el aire. Esta capa de óxido impide que el oro se adhiera correctamente. Requiere un proceso especial de zincado antes de que pueda iniciarse el chapado.

El acero inoxidable es pasivo. Su capa de óxido de cromo también dificulta la adhesión. Necesita un paso de activación específico, como el golpe de níquel de una madera, para garantizar una unión fuerte.

Esta preparación inicial no es negociable para la calidad.

| Base metálica | Desafío principal | Pretratamiento requerido |

|---|---|---|

| Aluminio | Oxidación rápida | Proceso de zincado |

| Acero inoxidable | Pasividad (capa de óxido) | Activación de la huelga de níquel |

Pilas de cobre y galvanoplastia

El cobre es una opción habitual para el chapado en oro. Ofrece una excelente conductividad. Sin embargo, el oro sobre cobre directamente es un problema. Los átomos de cobre pueden migrar a través de la fina capa de oro. Este proceso, denominado difusión, empaña la superficie y reduce el rendimiento.

Para evitarlo, utilizamos una capa de barrera. Se trata de un concepto básico en el revestimiento de metales distintos. Se suele aplicar una capa de níquel entre el cobre y el oro. Esta barrera de níquel detiene la migración. También añade dureza y resistencia a la corrosión. En PTSMAKE, a menudo recomendamos este enfoque multicapa para una mayor fiabilidad a largo plazo. Esta pila de chapado garantiza que el acabado de oro siga siendo puro y funcional. Es un paso fundamental que evita futuros fallos sobre el terreno. Esto puede ocurrir debido a problemas como Corrosión galvánica10 entre metales distintos.

Una pila de chapado típica tiene este aspecto:

| Capa | Material | Propósito |

|---|---|---|

| 3 (Arriba) | Oro | Acabado final, conductividad, resistencia a la corrosión |

| 2 (Medio) | Níquel | Capa barrera, impide la difusión, añade dureza |

| 1 (Base) | Cobre | Material del sustrato |

Este enfoque estructurado es esencial para los componentes de alto rendimiento. Garantiza que cada material desempeñe su función sin comprometer a los demás. La compatibilidad del metal base afecta a todo el sistema.

El éxito del chapado en oro depende en gran medida del material de base. El aluminio y el acero inoxidable necesitan pretratamientos especiales. En el caso del cobre, es esencial una capa de barrera de níquel para evitar la difusión y garantizar el rendimiento y la fiabilidad a largo plazo de la pieza chapada final.

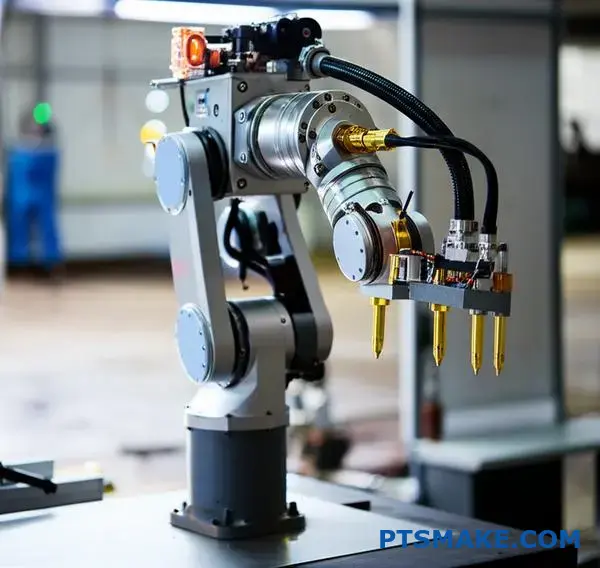

Dorado para robótica: Precisión que permite un rendimiento de alta velocidad

Veamos ejemplos del mundo real. La teoría es importante, pero la aplicación práctica muestra el verdadero valor. He visto cómo el chapado en oro resuelve problemas críticos en montajes robóticos.

No se trata sólo de resistencia a la corrosión. Se trata de permitir un rendimiento que de otro modo sería imposible.

Caso práctico 1: Brazos robóticos de alta velocidad

En los robots de pick and place, cada milisegundo cuenta. Los conectores de las juntas se enfrentan a movimientos y vibraciones constantes. Trabajamos en un proyecto en el que los conectores estándar provocaban caídas de señal. Esto provocaba errores de posicionamiento.

El chapado en oro de las patillas del conector solucionó este problema. Garantizaba una conexión estable y de baja resistencia. Este es un claro ejemplo de chapado para la precisión del movimiento.

| Característica | Conector estándar | Conector chapado en oro |

|---|---|---|

| Integridad de la señal | Variable | Muy estable |

| Errores posicionales | Frecuente | Eliminado |

| Ciclo de mantenimiento | 3 meses | > 12 meses |

| Tiempo de inactividad | Alta | Mínimo |

Este pequeño cambio mejoró drásticamente la fiabilidad y velocidad del robot.

El impacto del oro en la robótica va más allá de los conectores. Vemos su papel fundamental en los sistemas sensoriales, donde la precisión de los datos es primordial. Sin datos fiables, los movimientos de alta velocidad de un robot son inútiles.

Caso práctico 2: Sensores ópticos y de proximidad

Los revestimientos de los sensores robóticos son vitales. El sistema robótico de un cliente utilizaba sensores de infrarrojos para la detección de piezas. Estos sensores son muy sensibles a la degradación de la superficie. Incluso una pequeña oxidación puede alterar la reflectividad y provocar lecturas erróneas.

La aplicación de una capa fina y uniforme de chapado en oro a las superficies reflectantes del sensor proporcionó una cara estable y no oxidante. Este recubrimiento garantizó un rendimiento constante del sensor durante millones de ciclos. La mejora de la relación señal/ruido se hizo patente de inmediato en nuestras pruebas. Esta mejora es crucial en entornos en los que el polvo o la humedad pueden afectar a las superficies desprotegidas.

El proceso evita el deterioro gradual de la señal por factores ambientales como tribocorrosión11, que pueden producirse en piezas sometidas a carga y en movimiento.

Comparación del rendimiento de los sensores

| Métrica | Sensor sin revestimiento | Sensor bañado en oro |

|---|---|---|

| Consistencia de la señal | Degradado por 5% en 1000 h | <0,51 degradaciónTP11T |

| Errores de lectura | 1 en 10.000 ciclos | 1 en 1.000.000 de ciclos |

| Resistencia medioambiental | Bajo | Alta |

| Vida útil | 1 año | > 5 años |

Nuestra colaboración en este proyecto demostró que el chapado en oro estratégico es una inversión en fiabilidad y precisión a largo plazo para los sensores robóticos.

Los estudios de casos demuestran que el chapado en oro es una solución práctica. Mejora los conectores de las articulaciones robóticas para una mayor precisión de movimiento y estabiliza las superficies de los sensores para obtener datos fiables. Este pequeño detalle mejora notablemente el rendimiento y la durabilidad.

Cómo calcular los costes de metalizado para su próximo proyecto

Estimar los presupuestos de revestimiento requiere una visión clara de todas las variables. No se trata solo del precio de mercado del metal precioso.

Hay factores clave que influyen directamente en el coste final. Entre ellos se incluyen el área de cobertura, el tipo de metal base y la complejidad de la pieza. Los requisitos de calidad también desempeñan un papel importante. Comprenderlos ayuda a fijar precios precisos para el chapado en oro.

Principales factores de coste

Desglosemos los principales componentes.

| Factor | Impacto en los costes | Por qué es importante |

|---|---|---|

| Área de cobertura | Alta | Las superficies más grandes requieren más material y tiempo de depósito. |

| Base metálica | Medio | Algunos materiales necesitan una preparación adicional o capas de base. |

| Complejidad | Alta | Las formas complejas requieren una manipulación y un enmascaramiento especiales. |

| Especificaciones de calidad | Varía | Unas tolerancias más estrictas implican un mayor control e inspección del proceso. |

Un análisis del coste total va más allá de la superficie. Para hacer una estimación precisa, hay que tener en cuenta los detalles técnicos de cada factor. Un simple cálculo del coste por pulgada cuadrada chapada puede inducir a error.

Profundizar en los factores de coste

Preparación del metal base

Algunos metales, como el aluminio o el acero inoxidable, necesitan un recubrimiento especial. Esto garantiza que el chapado en oro se adhiera correctamente. Este paso adicional añade costes de material y mano de obra al proyecto.

Complejidad de las piezas y estanterías

Las geometrías complejas con huecos profundos o agujeros ciegos son todo un reto. Requieren dispositivos personalizados para garantizar un revestimiento uniforme. La mano de obra adicional para enmascarar zonas específicas también aumenta el precio de forma significativa. El sitio Densidad actual12 debe gestionarse cuidadosamente en estos casos.

Requisitos de calidad y grosor

El grosor necesario del chapado en oro es uno de los principales factores de coste. Los revestimientos más gruesos utilizan más oro y tardan más en aplicarse. Los requisitos de las especificaciones, como las pruebas de adherencia o resistencia a la corrosión, también aumentan el coste final. En PTSMAKE trabajamos con nuestros clientes para encontrar el grosor óptimo que satisfaga sus necesidades de rendimiento sin necesidad de un exceso de ingeniería.

| Especificación | Impacto típico en el coste del chapado en oro |

|---|---|

| Espesor (micras) | Aumento directo con el grosor |

| Requisitos de enmascaramiento | Importante aumento de los costes laborales |

| Pruebas de adherencia | Coste menor del procedimiento de prueba |

| Pruebas de niebla salina | Coste moderado de material y tiempo |

El cálculo de los costes de revestimiento va más allá del precio del material. Un análisis exhaustivo del área de cobertura, el metal base, la complejidad de la pieza y las especificaciones de calidad es crucial para elaborar un presupuesto exacto. Todos estos factores determinan la inversión final de su proyecto.

Tendencias futuras en el chapado en oro que hay que vigilar en 2026

El mundo del chapado en oro está a punto de sufrir una gran transformación. De cara a 2026, no estamos hablando solo de pequeños ajustes. Estamos asistiendo a cambios fundamentales.

Las innovaciones están impulsando este cambio. Estos nuevos métodos prometen un mayor rendimiento y una mayor sostenibilidad. El futuro de la industria de recubrimientos es inteligente y ecológico.

Innovaciones clave en el horizonte

Estas son las principales tendencias que estoy siguiendo:

| Tendencia tecnológica | Beneficio principal | Industria destinataria |

|---|---|---|

| Nanocristalización | Mayor durabilidad | Electrónica, Medicina |

| Baños controlados por IA | Coherencia inigualable | Aeroespacial, Automoción |

| Procesos respetuosos con el medio ambiente | Reducción del impacto ambiental | Todas las industrias |

Esta avanzada tecnología de chapado en oro está llamada a redefinir nuestros estándares de calidad y responsabilidad.

La demanda de componentes mejores y más fiables impulsa la tecnología de revestimiento 2026. Ya no se trata sólo de un acabado brillante. Se trata de rendimiento en condiciones extremas.

Profundizar en las tecnologías emergentes

Nanocristalización

El nanorrevestimiento de oro utiliza partículas de oro a escala nanométrica. Esto crea una superficie más dura y resistente al desgaste. También permite revestimientos más finos sin sacrificar el rendimiento. Esto significa que se necesita menos oro, lo que puede ayudar a gestionar los costes de proyectos complejos.

IA y automatización

La inteligencia artificial se traslada al baño de galvanizado. Los sensores controlarán los niveles químicos, la temperatura y la corriente en tiempo real. El sistema realizará microajustes automáticamente. Esto reduce el error humano y garantiza que cada pieza cumpla las especificaciones exactas. Este nivel de control es crucial para aplicaciones de alto riesgo.

Soluciones sostenibles de metalizado

La industria está abandonando por fin las soluciones a base de cianuro. Se están haciendo viables nuevos procesos ecológicos. Estas alternativas reducen los residuos tóxicos y crean un entorno de trabajo más seguro. Este cambio es esencial para cumplir las normativas mundiales más estrictas. Según nuestras pruebas, estos nuevos métodos mantienen la calidad requerida para electrodeposición13 siendo mucho más seguro.

He aquí una comparación entre lo antiguo y lo nuevo:

| Característica | Revestimiento tradicional | 2026 Tecnología de revestimiento |

|---|---|---|

| Control de procesos | Ajustes manuales | Inteligencia artificial y automatización |

| Uso del material | Espesor estándar | Capas optimizadas y más finas |

| Impacto medioambiental | Alto (cianuro) | Bajo (no tóxico) |

| Coherencia | Variable | Alta repetibilidad |

En PTSMAKE creemos que estos avances serán pronto una práctica habitual.

El futuro del chapado en oro está aquí, impulsado por la nanotecnología, la IA y la química verde. Estas innovaciones están creando revestimientos más resistentes, fiables y respetuosos con el medio ambiente. El sector se prepara para un nuevo estándar de excelencia y precisión en 2026.

Obtenga ya soluciones expertas en chapado en oro con PTSMAKE

¿Está preparado para conseguir la máxima precisión y fiabilidad para sus componentes críticos? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y sin compromiso sobre chapado en oro y fabricación de precisión. Nuestro equipo ofrece una calidad líder en el sector, experiencia técnica y resultados puntuales en todo momento: ¡hagamos que su próximo proyecto sea un éxito!

Descubra el proceso técnico de aplicación de revestimientos metálicos para una protección superior de los componentes. ↩

Comprender la ciencia de cómo se depositan los iones metálicos sobre una superficie durante el metalizado. ↩

Comprenda cómo los vacíos microscópicos pueden afectar a la resistencia a la corrosión y al rendimiento general de sus componentes. ↩

Comprenda cómo este proceso provoca fallos en los componentes y qué debe especificar en sus diseños para evitarlos. ↩

Descubra cómo este proceso de deposición química crea una barrera uniforme esencial para el metalizado de piezas complejas. ↩

Descubra cómo influye la unión entre el revestimiento y los materiales base en la fiabilidad de las piezas. ↩

Comprenda este proceso electroquímico para evitar la degradación de los materiales y el fallo prematuro de los componentes. ↩

Descubra cómo se integran los agentes endurecedores en el chapado en oro para mejorar la durabilidad y el rendimiento de aplicaciones específicas. ↩

Descubra cómo las lagunas microscópicas en el chapado en oro afectan a la fiabilidad y el rendimiento de los componentes. ↩

Comprenda cómo este proceso electroquímico puede afectar a la vida útil de sus componentes. ↩

Explore cómo el desgaste mecánico y la corrosión pueden degradar los componentes móviles y afectar a la precisión robótica. ↩

Comprenda cómo influye este parámetro eléctrico en la calidad del acabado, la velocidad de metalizado y el coste total del proyecto. ↩

Haga clic para comprender la ciencia fundamental de cómo se aplican con precisión los revestimientos metálicos a las piezas. ↩