Conseguir patrones de moleteado uniformes y de aspecto profesional sigue siendo uno de los aspectos más difíciles del mecanizado de precisión. Muchos fabricantes luchan contra la duplicación de patrones, la profundidad desigual y los problemas de seguimiento que provocan costosas repeticiones y piezas rechazadas.

Los patrones de moleteado se definen mediante variables matemáticas que incluyen el paso, el ángulo de hélice, la geometría del diente y la profundidad, y el éxito depende de la selección adecuada de la herramienta, los cálculos del diámetro de la pieza de trabajo y la comprensión de la relación entre estos parámetros para aplicaciones específicas.

A través de mi trabajo en PTSMAKE, he ayudado a clientes a resolver complejos retos de moleteado en aplicaciones de automoción, médicas y de electrónica de consumo. Esta guía abarca los principios fundamentales, los sistemas de clasificación y las técnicas avanzadas que diferencian el moleteado de calidad profesional de los resultados de aficionados.

¿Qué variables fundamentales definen matemáticamente cualquier moleteado?

Los patrones de moleteado pueden parecer complejos. Sin embargo, se basan en unas pocas variables matemáticas fundamentales. Comprender estos fundamentos es clave. Nos permite controlar la textura final con precisión.

Los cuatro pilares del moleteado

Estas variables lo dictan todo, desde el agarre hasta el aspecto. Constituyen la base de unos resultados coherentes y repetibles en cualquier pieza.

Parámetros clave de moleteado

| Variable | Descripción |

|---|---|

| Pitch | La distancia entre dientes consecutivos. |

| Ángulo | El ángulo de las ranuras con respecto al eje de la pieza. |

| Profundidad | Profundidad a la que se presionan los dientes en el material. |

| Perfil de los dientes | La forma de un diente individual (por ejemplo, afilado, redondeado). |

Estos cuatro elementos trabajan juntos. Crean la definición geométrica completa de cualquier moleteado.

Más allá de lo básico: La sinergia de las variables

Definir un nudo no consiste sólo en enumerar variables. Se trata de comprender cómo interactúan. En esta sinergia es donde reside la verdadera fabricación de precisión. En PTSMAKE, nos centramos en dominar estas interacciones en cada proyecto.

Interacción entre cabeceo y ángulo

El paso determina la densidad del dibujo. Un paso más fino significa más dientes por pulgada. El ángulo determina si el dibujo es recto (0°), en ángulo o en rombo (por ejemplo, hélices izquierda y derecha de 30°). Estos dos parámetros definen el aspecto fundamental.

Los papeles funcionales de la profundidad y el perfil

La profundidad y el perfil de los dientes controlan la función. Los moleteados más profundos ofrecen un agarre más agresivo. Un perfil de diente más afilado también mejora el agarre, pero puede resultar abrasivo. Los perfiles redondeados suelen utilizarse para un acabado cómodo y decorativo. Esta elección influye directamente en la experiencia táctil del usuario con el producto final.

La industria suele normalizarlos mediante un sistema denominado paso diametral1. Esto garantiza que las herramientas y los patrones de moleteado resultantes sean coherentes en diferentes configuraciones de fabricación.

Impacto del ajuste variable

| Ajuste | Característica del nudo resultante |

|---|---|

| Aumentar el tono | Patrón más grueso y espaciado |

| Disminuir el tono | Patrón más fino y denso |

| Aumentar la profundidad | Agarre más agresivo, mayor desplazamiento del material |

| Afilar perfil | Mejor agarre, potencialmente más abrasivo |

En última instancia, un modelo matemático completo requiere estas cuatro variables para obtener un resultado predecible.

En resumen, sólo cuatro variables clave (paso, ángulo, profundidad y perfil del diente) proporcionan el plano matemático completo de cualquier moleteado, dictando su aspecto final y agarre funcional.

¿Cuál es la razón de ser de normas de moleteado como la DIN 82?

Antes de las normas, el moleteado era el salvaje oeste. Los resultados eran incoherentes. El moleteado "medio" de un taller era el "grueso" de otro. Esto causaba problemas importantes en el montaje y la funcionalidad del agarre.

El auge de la normalización

Normas como la DIN 82 pusieron orden. Crearon un lenguaje común para ingenieros, diseñadores y maquinistas. Todos conocían los requisitos exactos.

Esto garantiza que una pieza diseñada en Alemania pueda ser fabricada impecablemente por nosotros en PTSMAKE y encajar perfectamente en un montaje en Estados Unidos.

| Problema sin normas | Solución con DIN 82 |

|---|---|

| Fuerza de agarre impredecible | Textura funcional coherente |

| Fallos de acoplamiento de piezas | Precisión dimensional garantizada |

| Elevados residuos de fabricación | Procesos eficientes y repetibles |

La lógica de ingeniería que subyace a la norma DIN 82 se basa en la funcionalidad y la fabricabilidad. No es arbitraria. La norma codifica parámetros que afectan directamente al rendimiento.

Parámetros clave de descodificación

Detalles como el paso, el ángulo del diente y la profundidad se especifican por una razón. Un moleteado más profundo proporciona un agarre más fuerte para las herramientas manuales. Un paso más fino puede utilizarse para un pomo de ajuste delicado.

La norma define varios patrones de moleteado para adaptarse a distintas necesidades. Esto va más allá de una simple descripción de "diamante" o "recto". Ofrece clasificaciones precisas.

| Código DIN 82 | Moleteado | Función principal |

|---|---|---|

| RAA | Recto (Axial) | Empuñadura básica, acabado decorativo |

| RGE | Diamante macho (30°) | Aplicaciones de agarre de alto par |

| RGV | Diamante macho (45°) | Superficies de agarre de uso general |

Estos códigos eliminan las conjeturas. Cuando recibimos un dibujo en el que se especifica "RGE 0,8", nuestro equipo conoce la herramienta y el proceso exactos que se necesitan. Esta precisión se basa en las reglas geométricas de la norma.

La norma módulo2 es fundamental en este caso. Dicta la relación entre la herramienta y el diámetro de la pieza, garantizando un patrón limpio y completo sin solapamientos ni dientes parciales. Esto evita la deformación del material y garantiza un acabado de alta calidad.

Las normas de moleteado como la DIN 82 establecen un marco claro. Transforman un arte impreciso en una ciencia repetible, definiendo patrones y parámetros de moleteado específicos. Esto garantiza la coherencia funcional y la previsibilidad de la fabricación, que es crucial para las industrias modernas de alta precisión.

¿Qué constituye la "integridad de la superficie" de un componente moleteado?

Evaluar una superficie moleteada no es sólo cuestión de aspecto. La verdadera calidad se define mediante un conjunto de parámetros claros. En PTSMAKE, vamos más allá de una simple comprobación visual.

Nos centramos en una evaluación exhaustiva. Esto garantiza que el componente funcione de forma fiable bajo tensión. La integridad de la superficie es fundamental.

Principales indicadores de calidad

Estas son las principales áreas que evaluamos:

- Acabado superficial: Suavidad y consistencia.

- Microfisuras: Pequeñas fracturas que comprometen la resistencia.

- Cambios metalúrgicos: Alteraciones en la estructura del material.

| Métrica | Importancia | Problema común |

|---|---|---|

| Acabado superficial | Alta | Agarre inconsistente, estética pobre |

| Microfisuras | Crítica | Fallo del componente bajo carga |

| Cambios metalúrgicos | Alta | Reducción de la vida a la fatiga, fragilidad |

El conjunto de estos factores determina la verdadera integridad superficial de la pieza.

Una mirada más profunda a la evaluación

Una evaluación de la calidad verdaderamente exhaustiva utiliza herramientas y métodos específicos. Se trata de ver lo que no se ve a simple vista.

Acabado superficial (Ra)

Medimos la rugosidad de la superficie (Ra) para asegurarnos de que cumple las especificaciones. Esto garantiza un agarre y un tacto uniformes. Los diferentes patrones de moleteado requieren diferentes valores de Ra para un funcionamiento óptimo.

Análisis microestructural

La detección de microfisuras suele requerir microscopía. Estas pequeñas fisuras son una de las principales causas de fallos prematuros. Se forman durante el proceso de moleteado a alta presión si los parámetros no están perfectamente controlados.

Propiedades de los materiales

El proceso de moleteado es una forma de trabajo en frío. Esto puede inducir endurecimiento del trabajo3pero excederse puede causar problemas. Analizamos la estructura del grano del material para confirmar su integridad. Así se evita la fragilidad y se garantiza la durabilidad a largo plazo.

En nuestra colaboración con los clientes, hemos descubierto que la clave está en un planteamiento equilibrado.

| Método de evaluación | Objetivo Métrica | Propósito |

|---|---|---|

| Perfilómetro | Acabado superficial (Ra) | Cuantificar la rugosidad y la consistencia |

| Prueba de líquidos penetrantes | Microfisuras | Revelar defectos superficiales |

| Metalografía | Cambios metalúrgicos | Examinar la estructura del grano y la dureza |

Este enfoque múltiple garantiza que todos los componentes moleteados que producimos sean adecuados para su finalidad prevista.

Una evaluación exhaustiva de una superficie moleteada requiere algo más que una inspección visual. Implica mediciones precisas del acabado superficial, comprobaciones detalladas en busca de microfisuras y un análisis de los cambios metalúrgicos subyacentes para garantizar el rendimiento y la fiabilidad.

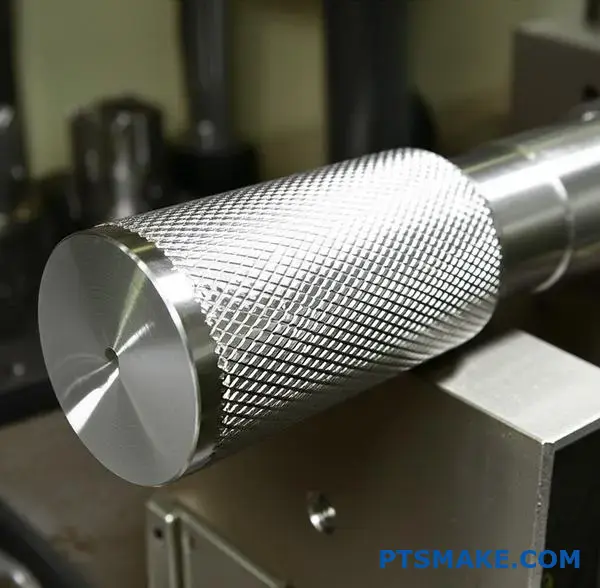

¿Cuál es el principio fundamental de diseño que hace que el moleteado sea estéticamente agradable?

¿Por qué nos atrae tanto el moleteado? Es algo más que un agarre funcional. La belleza reside en la intersección de la ingeniería de precisión y la psicología humana. Nuestro cerebro está programado para apreciar el orden y el detalle.

El poder de los patrones

Los motivos moleteados aprovechan esta preferencia. La regularidad de los rombos o líneas crea una sensación de previsibilidad y control. Esta armonía visual es intrínsecamente satisfactoria. Indica una fabricación cuidadosa y atención al detalle.

Textura y luz

La textura invita al tacto, creando una conexión tangible. La luz se refleja en las facetas, añadiendo profundidad y un dinamismo del que carecen las superficies planas.

| Elemento de diseño | Efecto psicológico |

|---|---|

| Regularidad del patrón | Orden y precisión de las señales |

| Textura táctil | Fomenta la interacción física |

| Reflejo de la luz | Crea profundidad e interés visual |

La ingeniería y la percepción humana

El éxito estético de los moleteados no es casual. Es un resultado calculado de cómo nuestra mente procesa la información sensorial. La geometría constante y repetitiva habla un lenguaje de fiabilidad y estructura en el que confiamos instintivamente.

El papel fundamental del tacto

La sensación táctil de una superficie moleteada es crucial. Esta sensación es una forma de percepción háptica4 que proporciona información inmediata sobre la calidad del objeto. Un nudo afilado y limpio parece seguro y bien hecho. Uno mal hecho parece barato y poco fiable. En PTSMAKE, mecanizamos nuestras moletas según especificaciones exactas. Esto garantiza que no sólo tengan un buen aspecto, sino también un buen tacto, lo que refuerza la confianza del usuario en el producto.

Cómo la luz define la calidad

La forma en que la luz juega a través de una superficie moleteada también es clave. Las pequeñas caras en ángulo crean una compleja matriz de luces y sombras. Este efecto hace que la pieza parezca más intrincada y valiosa. Transforma un simple cilindro en un objeto de artesanía percibida.

| Entrada sensorial | Detalle del diseño | Percepción del usuario |

|---|---|---|

| Visual | Preciso juego de luces y sombras | Alto valor, complejidad |

| Táctil | Crestas afiladas y uniformes | Fiabilidad, durabilidad |

| Cognitivo | Patrón repetitivo y ordenado | Calidad artesanal |

El atractivo estético del moleteado procede de una mezcla magistral de ingeniería y psicología. Los patrones estructurados, la textura atractiva y el reflejo dinámico de la luz son señales de precisión y calidad. Esto hace que el diseño sea funcionalmente eficaz y visualmente satisfactorio.

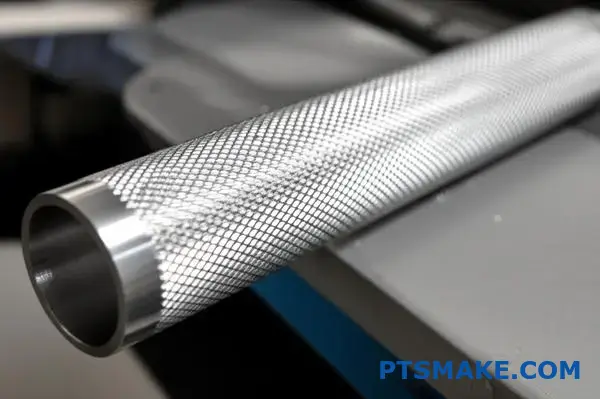

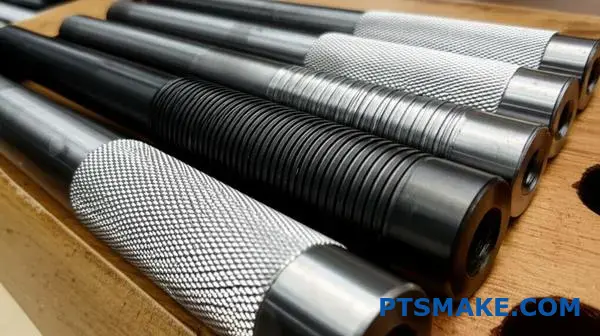

¿Cuáles son las principales categorías de moleteado más allá de la geometría?

Más allá de las formas simples, podemos clasificar los moleteados de maneras más prácticas. Esto ayuda a elegir el patrón adecuado para cada trabajo.

Podemos fijarnos en la función, como el agarre. También podemos tener en cuenta el proceso de fabricación.

Por último, la clave está en cómo reacciona el material. Estas categorías ofrecen una forma más inteligente de pensar en los patrones de moleteado. Ayudan a garantizar que la pieza final funcione exactamente como se necesita para su aplicación específica.

Clasificación funcional

| Tipo de función | Objetivo principal | Aplicación común |

|---|---|---|

| Mejora del agarre | Aumentar la fricción para la manipulación manual | Mangos de herramientas, pomos, cierres |

| Ayuda Press-Fit | Unir dos componentes de forma segura | Ejes, pasadores, insertos |

| Canalización de fluidos | Dirigir o retener líquidos/lubricantes | Superficies de sellado, pistas de rodadura |

Clasificación del proceso de fabricación

También podemos agrupar los patrones según su método de fabricación. Los dos métodos principales son el corte y el conformado. Cada proceso crea un resultado distinto y se adapta a materiales y aplicaciones diferentes.

Clasificación del material de respuesta

El comportamiento de un material durante el moleteado también crea una categoría. Los metales más blandos se deforman de forma diferente a los más duros, lo que influye en la textura final y el rendimiento de la superficie moleteada.

En PTSMAKE, guiamos a nuestros clientes mirando más allá de la geometría. Centrarse en la función, el proceso y la respuesta del material conduce a un mejor rendimiento de la pieza. Este enfoque práctico evita errores costosos.

Categorías funcionales

Pensar en la función que debe desempeñar un nudo suele ser el mejor punto de partida. ¿Se trata de un elemento de agarre, de ajuste o de algo totalmente distinto?

| Categoría | Descripción |

|---|---|

| Moleteado de agarre | El tipo más común. Su finalidad es puramente proporcionar una superficie segura y antideslizante para las manos o las herramientas. |

| Moleteado a presión | Este moleteado está diseñado para aumentar ligeramente el diámetro de una pieza. Crea un fuerte ajuste de interferencia cuando se presiona en otro componente. |

| Moleteado decorativo | En este caso, la atención se centra en la estética. El estampado confiere al producto un aspecto industrial de gama alta. |

Categorías basadas en procesos

El método de fabricación influye directamente en las características del moleteado. El moleteado cortado elimina material, creando picos afilados y precisos. Es ideal para materiales duros.

El perfilado, por el contrario, desplaza el material sin crear virutas. Este proceso refuerza la superficie mediante el endurecimiento por deformación. Los picos resultantes son más suaves. Comprender los sutiles cambios causados por desplazamiento del material5 es crucial para las aplicaciones de alta tolerancia.

Categorías de respuesta material

Los distintos materiales reaccionan de forma única a las presiones de moleteado. Los materiales blandos, como el aluminio, pueden fluir con facilidad, creando perfiles suaves y redondeados. Los materiales más duros, como el acero inoxidable, resisten la deformación. Esto puede dar lugar a patrones más nítidos y definidos, pero también requiere más fuerza.

Elegir un patrón incorrecto para un material puede provocar desconchados o un acabado incoherente. Por eso siempre adaptamos la estrategia de moleteado a las propiedades específicas del material.

Pensar en el moleteado a través de la función, el proceso y la respuesta del material proporciona una comprensión más profunda. Este enfoque va más allá de la simple apariencia, garantizando que el moleteado sirva a su verdadero propósito de ingeniería de forma eficaz y fiable para la aplicación prevista.

¿Cómo pueden clasificarse los moleteados según su aplicación funcional?

Los moleteados no son sólo un adorno. Su verdadero valor reside en su función. Podemos clasificarlos en función de su función. Esto ayuda a los ingenieros a seleccionar el patrón adecuado para cada trabajo.

No utilizaríamos un patrón delicado para una herramienta de alto par. Desglosemos estos grupos funcionales. Cada uno de ellos tiene una función distinta en el diseño de productos.

| Categoría funcional | Objetivo principal |

|---|---|

| Agarre de alto par | Para aumentar la fricción en la manipulación. |

| Información táctil | Señalizar la función al usuario. |

| Retención de líquidos | Contener o canalizar líquidos. |

| Acabados decorativos | Para una mejora puramente estética. |

| Ajuste de interferencia | Para crear una unión mecánica segura. |

Para entender el moleteado hay que empezar por su función. La eficacia de un patrón depende directamente de su aplicación. Este es un principio básico que seguimos en PTSMAKE en cada proyecto.

Aplicaciones de agarre de alto par

Para herramientas o piezas que requieren un agarre fuerte y antideslizante, es esencial un dibujo agresivo. El moleteado de diamante es una elección común en este caso. Proporciona la máxima fricción para herramientas manuales, pomos pesados y mangos de equipos industriales. El objetivo es que la función prevalezca sobre la forma.

Delicada respuesta táctil

Algunas aplicaciones no necesitan un agarre potente. En cambio, necesitan proporcionar una respuesta sutil al usuario. Piense en los mandos de ajuste de precisión de los instrumentos científicos. Los moleteados finos y rectos funcionan bien en estos casos. Ofrecen la textura justa para garantizar un control preciso.

Retención y gestión de líquidos

Algunos moleteados pueden retener lubricantes. Las estrías romboidales o cuadradas crean pequeñas cavidades. Estas cavidades utilizan acción capilar6 para retener el aceite o la grasa. Esto es útil para casquillos o ejes autolubricantes.

Acabados decorativos

A veces, la función principal es estética. En productos de gama alta, como coronas de relojes o esferas electrónicas de alta calidad, el moleteado añade un toque de elegancia. En este caso, la atención se centra en la ejecución impecable y el atractivo visual.

| Característica | Mordaza de agarre de alto par | Moleteado decorativo |

|---|---|---|

| Profundidad del patrón | Profundo y agresivo | Poco profundo y preciso |

| Objetivo principal | Maximizar la fricción | Atractivo visual, líneas limpias |

| Ejemplo | Mango de llave | Corona de vigilancia |

Aplicaciones de ajuste de interferencias

El moleteado también puede crear una unión mecánica. Al desplazar el material, un eje moleteado puede crear un ajuste a presión en un orificio. Este método suele ser más rentable que otras técnicas de fijación para montajes permanentes.

Comprender la aplicación funcional es clave. Ya sea para agarres de alto par, retención de fluidos o un ajuste de interferencia seguro, el moleteado correcto optimiza el rendimiento. La función siempre dicta la forma en la fabricación de precisión.

¿Cuál es la clasificación sistemática de los modos de fallo del moleteado?

Reconocer los modos de fallo del moleteado es el primer paso para solucionarlos. Cada defecto cuenta una historia sobre lo que salió mal durante el proceso de fabricación.

Comprender estas señales visuales nos ayuda a identificar rápidamente la causa raíz. Esto evita pérdidas de tiempo y material. A continuación encontrará una guía rápida de los problemas más comunes.

| Tipo de defecto | Indicación principal |

|---|---|

| Descamación | Problema con el material o la herramienta |

| Duplicar | Error de configuración o alineación |

| Profundidad irregular | Presión/Alimentación inconsistente |

| Barreling | Fuerza excesiva |

Estos patrones de moleteado señalan problemas específicos, haciendo que la localización de averías sea mucho más eficiente.

Vinculación de los defectos a las causas profundas

En nuestros proyectos en PTSMAKE, hemos desarrollado un enfoque sistemático para diagnosticar estos fallos. Se trata de examinar las pruebas y trabajar hacia atrás para encontrar el origen.

Descamación y desconchados

La descamación se produce cuando pequeños trozos de metal se desprenden de las crestas del moleteado. Esto suele indicar que la herramienta de moleteado está desgastada o astillada. También puede significar que el material es demasiado frágil para el proceso. Nuestros análisis muestran que algunas aleaciones de acero son más propensas a este fenómeno.

Duplicación o "Ghosting"

Este defecto crea un segundo patrón tenue que se superpone al principal. Casi siempre es un problema de configuración. La causa suele ser la falta de rigidez de la máquina o del portapiezas. También puede deberse a una alineación incorrecta de la herramienta con la línea central de la pieza.

Profundidad irregular y patrones incoherentes

Cuando la profundidad del moleteado varía, hay que fijarse en la presión y el avance. Un avance incoherente puede hacer que la herramienta muerda más profundo en algunas zonas. Compruebe también la excentricidad de la pieza. Una pieza no concéntrica provocará naturalmente un acabado desigual. La reacción del material a la presión de la herramienta, influida por factores como Endurecimiento del trabajo7también desempeña un papel.

El cuadro siguiente relaciona estos problemas con las soluciones.

| Modo de fallo | Causa común | Solución recomendada |

|---|---|---|

| Duplicar | Desalineación de la máquina o la herramienta | Volver a alinear la herramienta con la línea central de la pieza |

| Barreling | Presión lateral excesiva | Reducir la presión; comprobar el desgaste de la herramienta |

| Profundidad irregular | Avance incoherente | Garantizar un avance constante; comprobar la excentricidad |

| Descamación | Material quebradizo; herramienta desgastada | Cambiar de material o herramienta; ajustar la velocidad |

Al clasificar estos defectos comunes, convertimos la resolución de problemas de conjeturas en una ciencia. Vincular cada modo de fallo a su causa probable de proceso o configuración permite encontrar soluciones más rápidas y eficaces, garantizando una calidad constante en todas las piezas que producimos.

¿Cómo se agrupan los materiales para una selección óptima del proceso de moleteado?

La selección del proceso de moleteado adecuado empieza por conocer el material. Los distintos materiales reaccionan de forma diferente a la intensa presión del moleteado. En PTSMAKE lo simplificamos agrupando los materiales en función de sus propiedades básicas.

Este enfoque ayuda a predecir cómo se comportará un material. Garantiza la elección de un método que proporcione un moleteado limpio y funcional sin dañar la pieza.

Propiedades clave de los materiales para moleteado

Nos fijamos principalmente en tres aspectos: ductilidad, dureza y tendencia al endurecimiento por deformación. Estos factores determinan si la mejor opción es el conformado o el corte.

| Propiedad | Descripción | Impacto en el moleteado |

|---|---|---|

| Ductilidad | Capacidad de deformarse sin fracturarse | Su alta ductilidad es ideal para el moleteado de formas. |

| Dureza | Resistencia a la deformación plástica | Los materiales duros suelen requerir moleteados cortados. |

| Endurecimiento del trabajo | Endurecimiento por deformación plástica | La alta tendencia requiere un cuidadoso control del proceso. |

Grupo 1: Metales blandos y dúctiles

Este grupo incluye materiales como el aluminio, el latón y los aceros con bajo contenido en carbono. Su elevada ductilidad y menor dureza los convierten en candidatos perfectos para el moleteado de formas. El metal fluye fácilmente hacia los dientes de la herramienta de moleteado.

Este proceso desplaza el material en lugar de eliminarlo. Crea un patrón fuerte y elevado con un acabado liso. Solemos utilizarlo para piezas que requieren un buen agarre sin bordes afilados.

Grupo 2: Metales duros y menos dúctiles

Materiales como el acero inoxidable y los aceros aleados. Su mayor dureza y tendencia a endurecimiento por trabajo8 presentan un reto. Aplicar la presión del moleteado de forma puede endurecer aún más estos materiales, provocando el desgaste de la herramienta o un mal acabado.

En estos casos, el moleteado por corte suele ser la mejor opción. Este método utiliza ruedas de bordes afilados para mecanizar el dibujo en la pieza. Elimina material, creando patrones de moleteado precisos y afilados sin inducir una tensión excesiva en el material.

Grupo 3: Plásticos

Los plásticos como el Delrin (POM) o el nailon se comportan de forma muy diferente. Sus bajos puntos de fusión y su elasticidad hacen que la gestión del calor sea fundamental. El moleteado por corte es casi siempre el método requerido para los termoplásticos. Minimiza la acumulación de calor y evita que el material se funda o atasque la herramienta.

| Grupo de materiales | Materiales comunes | Proceso recomendado | Consideraciones clave |

|---|---|---|---|

| Suave y dúctil | Aluminio, latón, acero dulce | Forma Moleteado | Excelente para crear patrones suaves y elevados. |

| Duro y resistente | Acero inoxidable, acero aleado | Moleteado de corte | Evita el endurecimiento excesivo y el desgaste de la herramienta. |

| Plásticos | Delrin (POM), Nylon, ABS | Moleteado de corte | Requiere herramientas afiladas y control del calor. |

Agrupar los materiales de esta forma proporciona una base sólida para la selección del proceso. Pasamos de las conjeturas a las decisiones basadas en datos, lo que garantiza una calidad uniforme en todos los proyectos que gestionamos en PTSMAKE.

Comprender los grupos de materiales es clave para seleccionar el proceso de moleteado adecuado. Este enfoque garantiza un acabado predecible y de alta calidad al combinar las propiedades del material con el método más adecuado, ya sea conformado, corte o una técnica especializada para plásticos.

¿Cuáles son las diferencias estructurales entre el microranurado y el macroranurado?

El paso de la escala milimétrica a la micrométrica transforma el moleteado. El macromordentado consiste en crear una superficie rugosa y táctil para el agarre. Es un proceso familiar.

El microrrugado, sin embargo, funciona a un nivel completamente distinto. Diseña superficies con características precisas y funcionales. Para ello se necesitan técnicas y herramientas de fabricación avanzadas.

He aquí una rápida comparación.

| Característica | Macro moleteado (escala milimétrica) | Micro moleteado (escala de micras) |

|---|---|---|

| Proceso primario | Conformado o corte | Ablación láser, grabado, micromecanizado |

| Herramientas | Ruedas de acero endurecido | Puntas de diamante, rayos láser, grabadores |

| Objetivo funcional | Agarre mecánico, estética | Dinámica de fluidos, Adhesión, Óptica |

Las diferencias entre estos moleteados son fundamentales.

Pasar de la fabricación a macroescala a la microescala lo cambia todo. Para el moleteado tradicional, utilizamos herramientas de acero templado para desplazar o cortar material en un torno. Es un proceso robusto y relativamente sencillo centrado en crear un patrón de agarre.

El microrrugado es mucho más delicado. En nuestros proyectos en PTSMAKE, a menudo empleamos métodos como la ablación por láser o el mecanizado CNC de ultraprecisión. Estas técnicas eliminan material con precisión microscópica en lugar de desplazarlo. Esta precisión es crucial para controlar la forma de la superficie. propiedades tribológicas9que afectan a la fricción y al flujo de fluidos.

Los requisitos de las herramientas también reflejan esta diferencia de escala. Una herramienta de moleteado estándar es duradera y sencilla. Para microaplicaciones, podemos utilizar un palpador con punta de diamante o un láser de alta precisión. Los sistemas de control deben gestionar los movimientos a un nivel submicrónico.

Este cuadro pone de relieve los retos.

| Desafío | Macro Moleteado | Micro moleteado |

|---|---|---|

| Comportamiento de los materiales | Deformación plástica predecible | Impredecible; la estructura del grano importa |

| Desgaste de herramientas | Gradual y fácil de controlar | Rápido y catastrófico; requiere un control fino |

| Control de calidad | Inspección visual, calibres | SEM, perfilómetros, imágenes avanzadas |

Las aplicaciones funcionales son muy diversas. Los patrones de moleteado macro mejoran el agarre en mangos de herramientas o pomos. Las superficies microranuradas se encuentran en implantes médicos para estimular el crecimiento celular o en dispositivos microfluídicos para dirigir el flujo de líquidos.

En última instancia, la escala dicta todo el enfoque de fabricación. El macromordentado es para la interacción humana y el agarre. El microranurado se utiliza para diseñar superficies funcionales en las que el rendimiento se mide a nivel microscópico, lo que exige mucha más precisión e inversión.

¿Qué define el sistema de aplicaciones de moleteado convexo frente al cóncavo?

Aplicar moleteados a superficies curvas no es un proceso de talla única. La geometría, ya sea convexa o cóncava, cambia por completo el juego.

Una superficie convexa se curva hacia fuera, como el pomo de una puerta. Una superficie cóncava se curva hacia dentro, como el interior de un cuenco. Cada una presenta retos únicos. Esto determina la elección de la herramienta, la configuración y la calidad final.

Conceptos básicos de convexo y cóncavo

| Característica | Moleteado convexo | Moleteado cóncavo |

|---|---|---|

| Forma de la superficie | Curvatura exterior | Curvatura hacia el interior |

| Herramienta Contacto | Consistente | Varía significativamente |

| Uso común | Empuñaduras, mandos, diales | Herrajes a medida, anillos decorativos |

| Dificultad | Baja | Más alto |

Comprender estas diferencias es la clave del éxito.

La principal diferencia radica en la sujeción de la herramienta. En superficies convexas, las moletas estándar pueden mantener un contacto constante. La herramienta presiona el material de forma uniforme a medida que la pieza gira. Esto crea un patrón uniforme con relativa facilidad.

Las superficies cóncavas son mucho más complicadas. Una herramienta estándar sólo entra en contacto con la superficie en sus puntos más altos. El resultado es un patrón incompleto o distorsionado. El riesgo de interferencia de la trayectoria de la herramienta10 también es significativamente mayor. El portaherramientas podría colisionar con los bordes de la pieza.

Desafíos geométricos

En PTSMAKE nos ocupamos a menudo de estas geometrías complejas. Para el moleteado cóncavo, a veces necesitamos moletas rectificadas a medida. Estas moletas se adaptan a la curva interior de la pieza. Esto garantiza un contacto total y un dibujo limpio.

También son esenciales los portaherramientas especializados con ángulos específicos. Proporcionan la holgura necesaria para evitar colisiones. Este enfoque requiere una programación y una configuración cuidadosas.

| Desafío | Solución convexa | Solución cóncava |

|---|---|---|

| Presión desigual | Configuración estándar | Perfiles de herramientas personalizados |

| Patrón incompleto | No es un problema típico | Ruedas de radio coincidente |

| Colisión de herramientas | Riesgo bajo | Soportes en ángulo, programación cuidadosa |

Según los resultados de nuestras pruebas, una operación de moleteado cóncavo bien planificada puede añadir un valor significativo. Pero requiere experiencia.

En resumen, mientras que el moleteado convexo es relativamente sencillo, las aplicaciones cóncavas requieren herramientas especializadas y una planificación cuidadosa. La geometría de la curva es el factor más importante a la hora de determinar el enfoque correcto y garantizar unos patrones de moleteado de alta calidad.

¿Cuáles son las características definitorias de los modelos híbridos o compuestos?

Cuando las moletas estándar no satisfacen las necesidades de un diseño, exploramos patrones híbridos. Se trata de diseños personalizados que rompen moldes.

Van más allá de los simples moleteados rectos o de diamante. Se trata de ingeniería creativa.

Combinación de elementos de moleteado

A menudo mezclamos diferentes estilos de moleteado. Por ejemplo, combinando líneas rectas y helicoidales. Esto crea texturas únicas y agarres funcionales. Otra técnica avanzada es variar el paso dentro de un mismo patrón.

Ejemplos de patrones híbridos

| Combinación de características | Beneficio principal | Aplicación común |

|---|---|---|

| Recto + Helicoidal | Agarre multidireccional | Mangos de herramientas personalizados |

| Paso variable | Sensación de textura específica | Empuñaduras ergonómicas |

| Diamante interrumpido | Reducción de la tensión del material | Componentes de pared delgada |

Este enfoque permite obtener moleteados realmente a medida.

Soluciones de ingeniería personalizadas

Las moletas híbridas no son sólo estéticas. Resuelven problemas específicos de ingeniería. Un producto puede necesitar un agarre fuerte en una dirección pero un tacto suave en otra. Aquí es donde brillan los diseños personalizados.

En PTSMAKE, utilizamos mecanizado CNC avanzado para estas tareas. La creación de un moleteado no estándar requiere una programación precisa de la trayectoria de la herramienta. Las herramientas estándar a menudo no pueden producir estas geometrías complejas.

El proceso de fabricación

Empezamos modelando el patrón en un programa de CAD. Esto nos ayuda a visualizar la textura final. A continuación, nuestros ingenieros desarrollan una estrategia de mecanizado personalizada.

Esto podría implicar varias pasadas con diferentes herramientas. También podría significar crear una herramienta de forma personalizada. El objetivo es lograr el agarre y la estética exactos que especificó el cliente. Este proceso garantiza que las propiedades de la pieza no sean uniformes, sino anisótropo11adaptados a funciones específicas.

| Desafío | Nuestra solución en PTSMAKE |

|---|---|

| Geometría compleja | Avanzado CNC de 5 ejes programación |

| Limitaciones de las herramientas | Diseño y fabricación de herramientas a medida |

| Cuestiones de coherencia | Comprobaciones de control de calidad durante el proceso |

Gracias a este cuidadoso enfoque, se pueden conseguir moleteados complejos.

Las moletas híbridas combinan diferentes elementos de diseño. Esto crea propiedades funcionales y estéticas únicas. Aunque son difíciles de mecanizar, ofrecen soluciones a medida para requisitos de productos específicos, exigiendo mecanizado CNC avanzado experiencia y una cuidadosa planificación para ejecutarlo con éxito.

¿Cuál es la relación estructural entre el paso y el diámetro de la pieza?

En el moleteado, el "seguimiento" lo es todo. Garantiza que la herramienta vuelva a engranar las mismas ranuras en cada rotación. Esto crea un patrón limpio y uniforme.

Un mal seguimiento da como resultado un acabado desordenado y superpuesto. Esto no sólo da mal aspecto, sino que también compromete la función de agarre del moleteado. Es un detalle que nunca pasamos por alto.

Por qué es importante el seguimiento

Un seguimiento adecuado es la base de un moleteado de alta calidad. Requiere una configuración y un cálculo precisos.

| Estado del seguimiento | Patrón Resultado | Funcionalidad |

|---|---|---|

| Bien | Ranuras limpias y uniformes | Excelente agarre |

| Mal | Superpuestos, desordenados | Mal agarre, parece poco profesional |

Lograr esta alineación perfecta es una parte esencial de nuestro proceso en PTSMAKE.

Para conseguir un seguimiento perfecto, el diámetro de la pieza debe ser casi múltiplo del paso circular. Esta relación matemática no es negociable para obtener un acabado profesional. Garantiza que los dientes de la herramienta de moleteado engranen perfectamente con las ranuras que crean en cada revolución de la pieza.

Las matemáticas detrás del partido

Piensa en ello como si fueran engranajes. Si los dientes no se alinean, el sistema falla. En este caso se aplica el mismo principio. Un diámetro incorrecto hace que la herramienta corte nuevas ranuras poco profundas sobre las antiguas. Esto se suele llamar "doble trazado" o "descascarillado".

En PTSMAKE, calculamos el diámetro ideal de la pieza en bruto antes de iniciar el mecanizado. Esto evita defectos y garantiza que los moleteados finales cumplan las especificaciones exactas. Un ligero ajuste del diámetro previo al moleteado suele marcar la diferencia.

Armonía de diámetro y tono

Esta relación garantiza un patrón limpio. Calculamos la circunferencia y la dividimos por la herramienta de paso circular12. El resultado debe ser un número entero, o muy próximo a él.

| Componente | Papel en el cálculo | Resultado deseado |

|---|---|---|

| Diámetro de la pieza | Determina la circunferencia | Un casi múltiplo del campo |

| Paso circular | La distancia entre los dientes | Divide uniformemente en circunferencia |

| Resultado | Un número entero | Patrón perfecto y repetible |

Esta precisión garantiza que la superficie moleteada sea funcional y estéticamente agradable. Es un paso fundamental en nuestro proceso de control de calidad para todos los proyectos que incluyen moleteados.

Para obtener un moleteado limpio, el diámetro de la pieza debe coincidir con el paso circular de la herramienta. De este modo, la herramienta se desplaza correctamente en cada rotación, evitando ranuras superpuestas y desordenadas, y garantizando un acabado funcional y profesional.

¿Cómo se especifican los patrones de moleteado personalizados para la fabricación?

Comunicar un moleteado no estándar requiere algo más que una simple nota. El dibujo técnico es su herramienta principal. Debe ser inequívoco.

Sin detalles claros, los operarios tienen que adivinar. Esto provoca errores y costosas repeticiones. La clave está en proporcionar un conjunto completo de especificaciones que no deje lugar a interpretaciones. Los moleteados personalizados exigen este nivel de precisión desde el principio.

Información esencial sobre el dibujo

Un dibujo detallado actúa como un contrato entre el diseñador y el maquinista. En el caso de los patrones personalizados, este contrato necesita cláusulas específicas.

| Llamada estándar | Especificación personalizada |

|---|---|

| Tipo de moleteado | Geometría de patrón personalizada |

| Pitch | Perfil del diente, ángulo, profundidad |

| Diámetro | Diámetros antes/después del moleteado |

Esta claridad garantiza que la pieza final se ajuste exactamente a su visión.

Para evitar ambigüedades, su dibujo de ingeniería debe ser una guía completa. Debe detallar todos los aspectos del patrón de moleteado personalizado. Esto garantiza que el maquinista pueda producir exactamente lo que usted diseñó sin conjeturas. En PTSMAKE, siempre hacemos hincapié en la importancia de los dibujos completos.

Definición de patrón geométrico

En primer lugar, defina la geometría del patrón. Esto incluye la forma del perfil del diente, como en forma de V, redondeado o una forma única. Especifique el ángulo exacto del diente, la profundidad y el paso (TPI o paso circular).

Notas sobre herramientas y procesos

Especifique la herramienta de moleteado necesaria si tiene en mente una específica. Anote el material y la dureza de la pieza. Esto ayuda al maquinista a seleccionar los parámetros adecuados. Por ejemplo, los moleteados de conformación se comportan de forma diferente a los moleteados de corte.

Dimensiones críticas y tolerancias

Indicar claramente el diámetro mayor después del moleteado. Incluir las tolerancias aceptables. La mejor práctica es indicar los diámetros antes y después del moleteado. Así se controla el desplazamiento del material. Precise metrología13 es esencial para verificar estas dimensiones finales.

| Parámetro | Ejemplo de especificación |

|---|---|

| Perfil de los dientes | Convexo personalizado, R0,2 mm |

| Ángulo incluido | 105° +/- 1° |

| Profundidad de moleteado | 0,35 mm REF |

| Ø Post-Knurl | 25,4 mm +0,00/-0,15 |

| Acabado superficial | Ra 1,6 µm máx. |

Estos detalles crean una imagen completa para la fabricación.

Un plano de ingeniería inequívoco no es negociable para el moleteado a medida. Debe definir claramente la geometría del patrón, los requisitos de las herramientas y las dimensiones finales con sus tolerancias. Este detalle es la base para producir con éxito una pieza que cumpla exactamente el propósito de su diseño.

¿Cómo se adaptan las técnicas de moleteado a las piezas de paredes finas o delicadas?

El moleteado de piezas de paredes finas es un equilibrio delicado. Demasiada presión puede provocar fácilmente la deformación o el colapso. La clave está en sujetar la pieza y controlar la fuerza.

Debemos pasar de la fuerza bruta a un enfoque más estratégico. Esto implica herramientas especializadas y una cuidadosa configuración. Garantiza la integridad de la delicada pieza de trabajo.

Principales estrategias de prevención

- Utilizar herramientas especializadas: Las herramientas tipo tijera son esenciales.

- Proporcionar apoyo interno: Los mandriles evitan que las paredes se desplomen.

- Controla la presión: La aplicación gradual es fundamental.

Una comparación pone de relieve los ajustes necesarios.

| Característica | Moleteado estándar | Técnica adaptada |

|---|---|---|

| Tipo de herramienta | Soporte estándar | Tijeras |

| Ayuda | A menudo ninguno | Mandril interno |

| Presión | Alto, rápido | Baja, gradual |

Evitar la deformación de las piezas exige un cambio fundamental en la forma de aplicar la presión de moleteado. Las herramientas de moleteado estándar presionan desde un lado, ejerciendo una enorme tensión sobre la pieza. Aquí es donde entran en juego las técnicas especializadas.

Uso de herramientas tipo tijera

Las herramientas de moleteado tipo tijera cambian las reglas del juego para las piezas delicadas. Utilizan dos ruedas opuestas que "aprietan" la pieza. De este modo se aplica la misma presión desde ambos lados simultáneamente.

Las fuerzas se anulan mutuamente. Esto minimiza la tensión sobre la pieza y los rodamientos del husillo de la máquina. Es una técnica que recomendamos a menudo en PTSMAKE para componentes huecos o delgados.

El papel del apoyo interno

Para las piezas huecas, un mandril de soporte interno no es negociable. Este mandril se inserta en la pieza antes del moleteado. Proporciona una espina dorsal rígida que contrarresta la presión externa.

El mandril impide que las paredes delgadas se hundan o se deformen bajo la fuerza. Sin este apoyo, el mantenimiento de la precisión dimensional y la prevención de deformación14 es casi imposible. Diferentes patrones de moleteado pueden requerir ligeros ajustes en el soporte.

Control cuidadoso de la presión

Controlar la presión de aplicación es la última pieza del rompecabezas. Nunca aplicamos toda la presión de golpe. En su lugar, utilizamos un enfoque gradual de varias pasadas.

Esto permite que el material fluya hacia los dientes de la moleta sin sobrecargarse. Los controles CNC modernos son excelentes para esto, ya que permiten ajustes de presión precisos y repetibles para cada pasada.

| Paso | Acción | Propósito |

|---|---|---|

| 1. Configure | Mandril de soporte de inserción | Proporcionar rigidez interna |

| 2. Herramientas | Utilice una herramienta tipo tijera | Equilibrar las fuerzas de moleteado |

| 3. Primer pase | Aplique una presión muy ligera | Establecer el patrón |

| 4. Pases posteriores | Aumentar gradualmente la presión | Profundizar el nudo suavemente |

| 5. Inspección | Compruebe si hay distorsión | Garantizar la integridad de las piezas |

El éxito del moleteado de piezas delicadas depende de la prevención de la distorsión. Los métodos clave incluyen el uso de herramientas tipo tijera para equilibrar las fuerzas, mandriles internos de apoyo y una presión cuidadosamente controlada. Estas técnicas son cruciales para mantener la integridad estructural de la pieza y lograr resultados de alta calidad.

¿Cómo diseñaría un patrón de moleteado para la integración de implantes médicos?

En el diseño de implantes médicos, la superficie lo es todo. No se trata sólo del agarre mecánico. Se trata de animar al cuerpo a aceptar el dispositivo y fusionarse con él.

Debemos aplicar los principios de biocompatibilidad y osteointegración. El moleteado correcto crea un andamiaje. Este andamiaje favorece el crecimiento óseo, fijando el dispositivo de forma permanente.

Principios clave del diseño

| Principio | Objetivo de diseño | Característica Knurl |

|---|---|---|

| Biocompatibilidad | Prevenir reacciones adversas | Elección del material, superficie limpia |

| Osteointegración | Favorece el crecimiento óseo | Rugosidad superficial controlada |

Ingeniería de superficies para la respuesta celular

La textura de la superficie de un implante envía señales a las células del organismo. Nuestro objetivo es crear un entorno acogedor. Queremos animar a las células formadoras de hueso, conocidas como osteoblastos15para adherirse, crecer y multiplicarse en la superficie del implante.

Optimización de la rugosidad superficial

Una superficie demasiado lisa no proporcionará suficiente agarre a las células. Sin embargo, una superficie demasiado rugosa puede dañarlas. Es un equilibrio delicado. Según nuestra experiencia, una gama controlada y específica de rugosidad superficial ofrece la mejor base para la adhesión y proliferación celular.

El papel de la geometría

La geometría de los moleteados también es fundamental. Características como las microranuras y las cavidades proporcionan espacios protegidos. Estas zonas permiten que el hueso nuevo crezca dentro del implante, creando un fuerte enclavamiento mecánico. Este enclavamiento es la clave para lograr una estabilidad a largo plazo y evitar que el implante se afloje con el tiempo.

| Característica Knurl | Impacto biológico |

|---|---|

| Microfosas y poros | Aumentar la superficie de fijación de las células. |

| Esquinas afiladas | Deben evitarse; pueden causar estrés y dañar las células. |

| Canales de enclavamiento | Proporcionar vías para que el hueso crezca. |

Diseñar un patrón de moleteado para un implante médico es un reto biológico. La superficie debe diseñarse con precisión para favorecer la osteointegración. Esto garantiza que el dispositivo se convierta en una parte estable e integrada del cuerpo para obtener el mejor resultado para el paciente.

¿Cómo puede utilizarse el moleteado como elemento principal en el diseño de lujo?

El moleteado hace algo más que proporcionar agarre. En los artículos de lujo, se convierte en una estética central. Este detalle transforma objetos ordinarios en experiencias de primera calidad.

Comunica calidad a través del tacto y la vista. Veamos cómo funciona en distintos productos. Un moleteado adecuado puede definir la identidad de una marca.

| Categoría de productos | Papel funcional | Contribución estética |

|---|---|---|

| Relojes | Agarre de la corona/blanco | Señales Precisión mecánica |

| Instrumentos de escritura | Agarre seguro | Añade peso y riqueza táctil |

| Equipos de audio | Ajuste del pomo | Sugiere durabilidad Pro-Grade |

Esta textura es sinónimo de artesanía superior. Cuenta una historia de calidad incluso antes de que se utilice el producto.

La firma del relojero

En un reloj de lujo, la corona moleteada es un icono. Es el principal punto de interacción. Su textura nítida y precisa transmite la calidad del mecanismo interior. Es un pequeño detalle que dice mucho sobre patrimonio e ingeniería.

En proyectos anteriores, en PTSMAKE hemos mecanizado características similares. Conseguir un patrón perfecto y uniforme requiere una gran precisión. Este detalle hace que el reloj pase de ser un simple accesorio a una obra de arte.

El compañero del escritor

Los bolígrafos de calidad superior suelen tener la empuñadura moleteada. Esto añade un peso y un equilibrio tranquilizadores. La textura hace que el acto de escribir resulte más intencionado y significativo. La sensación táctil realza el retroalimentación táctil16.

Esta conexión convierte una simple herramienta en un valioso objeto personal. Es una señal sutil que indica un diseño cuidado y materiales de alta calidad, lo que hace que la experiencia del usuario sea mucho más atractiva.

La interfaz del audiófilo

Piense en un equipo de audio de gama alta. Los mandos de volumen y sintonización suelen estar estriados. Esta elección de diseño suele inspirarse en los equipos de estudio profesionales, lo que implica un rendimiento y una durabilidad superiores. Proporciona una sensación satisfactoria y controlada en cada ajuste.

| Estudio de caso | Componente primario moleteado | Mensaje central del diseño |

|---|---|---|

| Relojes de lujo | Corona y bisel | Precisión y patrimonio |

| Bolígrafo ejecutivo | Sección de agarre | Calidad y permanencia |

| Audio de alta fidelidad | Mandos de control | Profesional y fiable |

Estos estudios de casos muestran cómo el moleteado va más allá de la función. Se convierte en un detalle característico que define la identidad premium de un producto. Mejora la experiencia del usuario al atraer tanto la vista como el tacto, comunicando calidad de una forma poderosa y no verbal.

¿Cómo puede integrarse el moleteado con los procesos de fabricación aditiva?

La fabricación aditiva (AM) cambia por completo nuestra concepción del moleteado. Ya no es un paso separado y secundario. En su lugar, la textura se diseña directamente en el modelo 3D.

Esta integración abre una increíble libertad de diseño. Ya no estamos limitados por las restricciones físicas de las herramientas de corte.

De la limitación a la imaginación

Los métodos tradicionales limitan los moleteados a superficies simples. Sin embargo, la fabricación aditiva nos permite aplicar moleteados complejos a casi cualquier forma que pueda imaginar.

Este enfoque de impresión directa ahorra tiempo y elimina pasos del proceso.

| Aspecto | Moleteado tradicional | Moleteado integrado AM |

|---|---|---|

| Proceso | Secundario, post-mecanizado | Integrado, un solo paso |

| Geometría | Superficies exteriores sencillas | Superficies internas complejas |

| Complejidad | Patrones limitados | Diseños prácticamente ilimitados |

Nuevas posibilidades funcionales

Imagine un moleteado en el interior de un tubo para mejorar la mezcla de fluidos. O un patrón de agarre que siga a la perfección un mango ergonómico y curvado. Estos diseños eran antes imposibles. Ahora son factibles.

Diseñar para una complejidad sin precedentes

Con AM, las posibilidades de diseño de moleteados son casi infinitas. No está eligiendo de un catálogo estándar. Está creando una característica única adaptada a las necesidades exactas de su pieza.

Esto significa que podemos ir más allá de los simples moleteados romboidales o rectos. Podemos diseñar texturas que cumplan funciones muy específicas.

Moleteado avanzado

Piensa en un agarre en el que el nudo sea más denso en determinadas zonas para mejorar el control. O una superficie con un patrón que reduzca la resistencia aerodinámica. Este nivel de personalización es exclusivo de los procesos aditivos.

En proyectos anteriores con clientes, hemos utilizado principios de diseño generativo17 para desarrollar estas texturas altamente optimizadas. El software ayuda a crear patrones que son a la vez funcionales y ligeros.

Este enfoque nos permite adaptar las texturas a aplicaciones específicas, mejorando el rendimiento de un modo que los métodos tradicionales no pueden igualar.

| Técnica de moleteado AM | Beneficio principal | Ejemplo de aplicación |

|---|---|---|

| Moleteado conforme | Sigue perfectamente curvas complejas | Empuñaduras ergonómicas en herramientas a medida |

| Moleteado de densidad variable | Optimiza la textura de una superficie | Zonas de alta fricción en los mandos de control |

| Moleteado interior | Añade textura a las superficies interiores | Mezcladores estáticos en conducciones de fluidos |

| Texturas biomiméticas | Imita patrones naturales | Superficies de baja fricción para piezas aeroespaciales |

Una nueva mentalidad para los ingenieros

Este cambio requiere una nueva forma de pensar. Los ingenieros pueden ahora diseñar para obtener un rendimiento óptimo sin verse constreñidos por las limitaciones de fabricación. Fusiona textura y estructura en un solo elemento sin fisuras.

La fabricación aditiva abre nuevas posibilidades al moleteado. Permite la integración directa de patrones complejos en casi cualquier superficie, convirtiendo una simple textura en un elemento de alta ingeniería que mejora tanto la función como el rendimiento.

¿Cuándo es más rentable el moleteado que otras técnicas de mejora del agarre?

Elegir una empuñadura no es sólo cuestión de tacto. Es una decisión presupuestaria crítica. El moleteado es una opción clásica, pero ¿es siempre la más barata?

Hay que compararlo con otros métodos. Esto incluye el sobremoldeo, los revestimientos, el chorro de arena y el grabado láser.

Cada uno tiene costes y ventajas únicos. La elección correcta depende de su volumen de producción y de sus objetivos de diseño. Diferentes patrones de moleteado también afectan al coste final y a la función. Desglosemos los aspectos económicos.

Un verdadero análisis de costes va más allá del precio por unidad. Hay que tener en cuenta el utillaje, la configuración y el volumen de producción. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a tomar esta decisión.

A menudo, el moleteado se realiza una sola vez. Esto lo hace muy eficaz para grandes series de producción. El coste por unidad es muy bajo a medida que aumenta el volumen.

Otros métodos tienen estructuras de costes diferentes. Sobremoldeado18 requiere un segundo molde más complejo. Esto aumenta considerablemente los costes iniciales de utillaje. Sin embargo, puede crear empuñaduras únicas de gran valor que combinen materiales duros y blandos.

Los revestimientos y el chorro de arena tienen unos costes de preparación más bajos. Esto los hace atractivos para lotes más pequeños. Pero su coste por unidad puede no disminuir tanto con el volumen. El grabado por láser ofrece precisión, pero puede ser más lento, lo que afecta al coste en tiradas muy grandes.

He aquí una comparación simplificada de costes y beneficios basada en nuestra experiencia:

| Técnica | Coste inicial de utillaje | Coste por unidad (gran volumen) | Durabilidad | Lo mejor para el volumen |

|---|---|---|---|---|

| Moleteado | Medio | Muy bajo | Excelente | Alta |

| Sobremoldeado | Alta | Medio | Muy buena | Medio-Alto |

| Revestimientos | Bajo | Bajo-Medio | Varía | Bajo-Medio |

| Chorro de arena | Muy bajo | Bajo | Bien | Todos los volúmenes |

| Grabado láser | Alta (Máquina) | Bajo | Excelente | Bajo-Alto |

Esta tabla ayuda a orientar la decisión. La solución más rentable depende realmente de los requisitos específicos de su proyecto y de su escala.

En resumen, el moleteado suele ser la opción más rentable para piezas metálicas de gran volumen. Para volúmenes inferiores o materiales diferentes, alternativas como el chorro de arena o los revestimientos pueden resultar más baratas de entrada. La escala de producción es el factor clave.

¿Cuál será la evolución futura de la tecnología y los patrones de moleteado?

El moleteado está evolucionando mucho más allá de un simple agarre. Estamos entrando en una era de superficies inteligentes. Tecnologías como el texturizado por láser y los algoritmos avanzados lo están cambiando todo.

Estos métodos crean moleteados muy funcionales. Ofrecen mucho más que un mango mejor. La precisión está a un nivel completamente nuevo.

| Característica | Moleteado tradicional | Futuro moleteado |

|---|---|---|

| Método | Deformación mecánica | Láser, Fabricación aditiva |

| Precisión | A nivel macro | Nivel micro/nano |

| Función | Agarre, Estética | Empuñadura, Fluídica, Óptica |

| Diseño | Geométrico | Algoritmo generado |

Este cambio abre nuevas y sorprendentes aplicaciones para las industrias.

Exploremos más de cerca estas tendencias futuras. Las posibilidades son realmente apasionantes para la fabricación.

Texturizado por láser

El láser ofrece una precisión increíble. Ahora podemos crear microtexturas en una superficie. Y no sólo por su aspecto. Estos diminutos patrones pueden gestionar la fricción o repeler el agua.

En los proyectos de PTSMAKE, hemos visto cómo el acabado superficial influye en el rendimiento. El texturizado por láser lleva este control a una escala microscópica, abriendo puertas a aplicaciones avanzadas en los campos médico y aeroespacial.

Patrones generados por ordenador

Imagine patrones de moleteado diseñados por ordenador. No están limitados por los recorridos tradicionales de las herramientas ni por la creatividad humana.

Utilizando Diseño generativo19El software puede crear patrones optimizados para una tarea específica. Por ejemplo, para mejorar la disipación del calor en una pieza electrónica o el flujo de aire en un componente. El resultado es un patrón único y muy eficaz.

Nuevas aplicaciones funcionales

Lo que realmente cambia las reglas del juego es combinar estas tecnologías con materiales inteligentes. Piensa en una superficie que cambie su textura en función de la temperatura o la presión.

He aquí algunas aplicaciones potenciales que estamos estudiando con nuestros clientes.

| Tecnología | Aplicación potencial | Beneficio para la industria |

|---|---|---|

| Texturizado láser | Implantes médicos biocompatibles | Mejores resultados para los pacientes |

| Patrones generativos | Superficies aerodinámicas | Mayor eficiencia del combustible |

| Materiales inteligentes | Mangos de herramientas con empuñadura adaptable | Mayor seguridad y ergonomía |

Esta evolución hace que el moleteado pase de ser una simple característica a un componente esencial de ingeniería. Añade un importante valor funcional al producto final.

El futuro de la tecnología de moleteado avanza hacia la precisión y la funcionalidad. Métodos avanzados como el texturizado por láser y los patrones generados por ordenador están creando superficies con capacidades totalmente nuevas. Éstas van mucho más allá de la mejora mecánica tradicional del agarre.

Soluciones de moleteado de precisión con la experiencia de PTSMAKE

¿Está listo para mejorar su próximo proyecto con moleteados diseñados por expertos? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y sin compromiso. Nuestro equipo ofrece mecanizado CNC de alta precisión y moldeo por inyección para todos los sectores, garantizando el cumplimiento de sus requisitos personalizados y expectativas de calidad, desde el prototipo hasta la producción.

Descubra cómo esta norma ayuda a conseguir un moleteado uniforme en diferentes herramientas y máquinas. ↩

Descubra cómo este parámetro clave define la separación entre moletas y garantiza la compatibilidad de las herramientas para una fabricación de precisión. ↩

Descubra cómo influye esta propiedad en la durabilidad y el rendimiento de sus componentes moleteados. ↩

Descubra cómo nuestro sentido del tacto influye en la percepción de la calidad y el valor de un objeto. ↩

Aprenda cómo el flujo de material durante el moleteado afecta a la resistencia de la pieza y a las dimensiones finales. ↩

Aprenda cómo las propiedades superficiales influyen en el comportamiento de los fluidos en aplicaciones de ingeniería a microescala. ↩

Aprenda cómo cambian las propiedades del metal durante el moleteado y cómo afectan a la calidad final. ↩

Aprenda cómo esta propiedad del material puede afectar a su proceso de mecanizado y a la calidad final de la pieza. ↩

Aprenda cómo influyen las texturas superficiales en la fricción, el desgaste y la lubricación de los sistemas mecánicos. ↩

Obtenga más información sobre cómo evitar colisiones de herramientas en configuraciones de mecanizado CNC complejas. ↩

Descubra cómo se pueden diseñar propiedades dependientes de la dirección para aplicaciones avanzadas. ↩

Explore una guía detallada sobre cómo afecta esta métrica a la calidad final de la pieza. ↩

Descubra cómo unas técnicas de medición precisas garantizan que sus patrones personalizados cumplan las especificaciones exactas. ↩

Comprenda las diferencias clave entre deformación elástica y plástica y cómo afectan a la integridad final de su pieza. ↩

Descubra cómo estas células especializadas construyen hueso nuevo, lo cual es fundamental para la integración satisfactoria de los implantes. ↩

Explore cómo las sensaciones táctiles pueden influir directamente en la percepción que tiene el usuario de la calidad y el valor del producto. ↩

Descubra cómo esta metodología de diseño puede ayudarle a crear piezas optimizadas de alto rendimiento para sus necesidades específicas. ↩

Obtenga más información sobre este proceso de dos pasos para crear componentes multimaterial integrados. ↩

Explore cómo este proceso impulsado por la IA crea diseños óptimos que a menudo son imposibles de concebir para los humanos. ↩