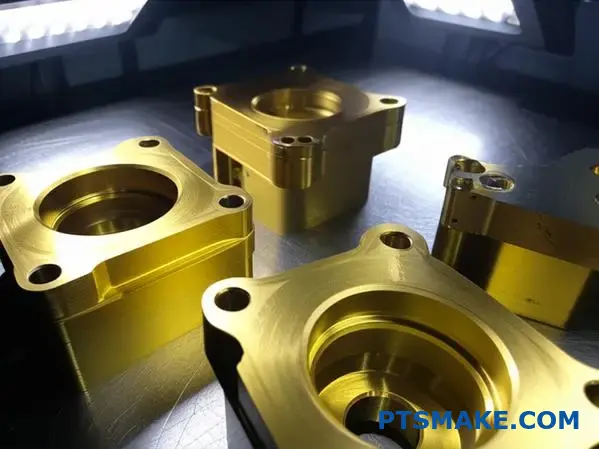

Al trabajar en la fabricación de precisión, veo cómo las empresas se enfrentan a proyectos de anodizado dorado que no cumplen con sus expectativas de calidad. ¿Lo peor de todo? La mayoría de los problemas se deben a que no se comprenden los fundamentos de la electroquímica y las variables del proceso que controlan el resultado final.

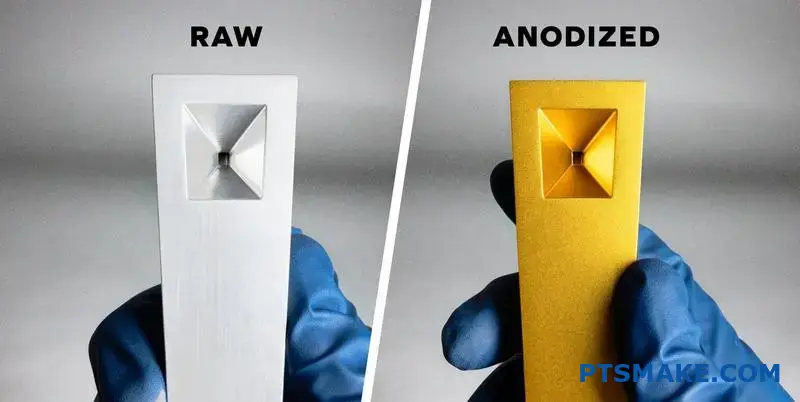

El anodizado dorado es un proceso electroquímico que crea una capa porosa de óxido de aluminio, que luego se rellena con colorantes o depósitos metálicos para conseguir distintos tonos dorados. A diferencia del chapado en oro, este recubrimiento de conversión se integra en la pieza de aluminio, lo que ofrece una durabilidad y una adhesión superiores.

Esta guía completa aborda más de 40 preguntas fundamentales que me plantean ingenieros y responsables de compras. Desde la selección de la aleación de aluminio adecuada hasta el control de la uniformidad del color en los distintos lotes de producción, obtendrá información práctica que le ayudará a evitar costosos errores y retrasos en los proyectos.

¿Cuál es la electroquímica que hay detrás del anodizado del oro?

¿Alguna vez te has preguntado cuál es la ciencia que hay detrás de ese acabado tan bonito y duradero del aluminio anodizado dorado? No es solo un recubrimiento. Es una transformación electroquímica de la propia superficie del aluminio.

En esencia, el anodizado es un proceso de oxidación controlada. Sumergimos la pieza de aluminio en un baño electrolítico y le aplicamos una corriente eléctrica. La pieza de aluminio actúa como ánodo, o electrodo positivo.

Esta configuración obliga a la superficie a formar una capa resistente de óxido de aluminio. Esta capa es la base perfecta para el color dorado.

| Componente | Papel en el anodizado |

|---|---|

| Pieza de aluminio | El ánodo (+) |

| Electrolito | Conduce la corriente |

| Fuente de alimentación | Impulsa la reacción |

Este proceso controlado es lo que hace que el acabado final sea tan resistente.

Para comprender realmente el proceso, debemos observar las reacciones que tienen lugar en el ánodo. Se trata de un fascinante equilibrio entre la química y la física.

La reacción del ánodo

Cuando se aplica voltaje, el aluminio (Al) de la superficie cede electrones. Se convierte en ionenes de aluminio con carga positiva (Al³⁺).

Al mismo tiempo, el agua (H₂O) del electrolito ácido se divide. Esto proporciona iones de oxígeno con carga negativa (O²⁻). Estos iones son atraídos por la superficie de aluminio con carga positiva. Se combinan para formar óxido de aluminio (Al₂O₃), la capa que queremos construir.

El papel del electrolito

El electrolito, normalmente ácido sulfúrico, hace más que solo conducir la electricidad. Su naturaleza ácida disuelve lentamente parte del óxido recién formado.

Esta disolución es clave. Crea poros microscópicos en la capa de óxido. Estos poros son los que posteriormente retendrán el tinte dorado, dándonos el resultado final. aluminio anodizado dorado apariencia. Sin estos poros, el coloreado sería imposible.

El control de las variables del proceso es donde entra en juego la habilidad. Parámetros como el voltaje y densidad de corriente1 son fundamentales. Determinan el espesor, la dureza y la porosidad de la capa de óxido.

En nuestro trabajo en PTSMAKE, gestionamos con precisión estos factores para cumplir con las especificaciones exactas.

| Variable | Impacto en la capa de óxido |

|---|---|

| Tensión | Afecta a la dureza de la capa y a la velocidad de crecimiento. |

| Temperatura del electrolito. | Influye en el tamaño de los poros y la densidad de las capas. |

| Densidad actual | Controla la velocidad de la reacción. |

La base de un buen acabado reside en dominar esta etapa electroquímica.

La electroquímica del anodizado transforma una simple pieza de aluminio en un componente con una capa de óxido porosa y duradera. Esta capa es esencial para el posterior proceso de teñido que crea el acabado dorado final. Dominar este proceso requiere un control preciso de los parámetros eléctricos y químicos.

¿Cómo se crea realmente el color ‘dorado’ en el proceso?

Crear un acabado dorado no es magia. Es ciencia precisa. La clave reside en la capa porosa que se forma durante el anodizado. Tenemos dos formas principales de añadir color.

Un método es el teñido. En este caso, sumergimos la pieza en una solución de tinte. El color simplemente rellena los poros vacíos. Es un proceso sencillo.

El otro es el coloreado electrolítico. Este método es más complejo, pero ofrece resultados superiores. Consiste en depositar sales metálicas en lo profundo de los poros. Esto crea el color de manera diferente.

| Método de coloreado | Cómo funciona | Uso común |

|---|---|---|

| Teñido | Los poros se rellenan con tintes orgánicos/inorgánicos. | Piezas decorativas, entornos menos hostiles. |

| Electrolítico | Sales metálicas depositadas en la base de los poros. | Aplicaciones arquitectónicas de alta durabilidad. |

Profundicemos en estos métodos. Comprenderlos es fundamental para elegir el acabado adecuado para su proyecto.

El enfoque del teñido

El teñido es similar al barnizado de la madera. Después del anodizado, la pieza se sumerge en un tanque con tinte disuelto. La capa de óxido porosa absorbe el colorante. Este método ofrece una amplia gama de opciones de color. Sin embargo, muchos tintes orgánicos pueden desvanecerse con el tiempo debido a la exposición a los rayos UV.

La ventaja del coloreado electrolítico

Para obtener un acabado de aluminio anodizado dorado auténtico y duradero, a menudo preferimos el coloreado electrolítico. Se trata de un proceso de dos pasos. Primero, anodizamos el aluminio. A continuación, lo sumergimos en un segundo baño que contiene sales metálicas, como el estaño.

Una tensión alterna deposita estas sales en el fondo de los poros. El color no es un tinte. Se crea mediante un efecto óptico. El tamaño y la distribución de estas partículas metálicas influyen en cómo interactúan con la luz. Este proceso crea colores muy resistentes a la luz.

El color resultante depende de la sal metálica utilizada y del tiempo de procesamiento. Este control preciso es lo que nos permite crear tonos dorados uniformes. El color proviene de dispersión de la luz2 de los pequeños depósitos metálicos.

| Paso | Proceso | Propósito |

|---|---|---|

| Primer paso | Anodizado estándar | Crear una capa de óxido clara y porosa. |

| Paso 2 | Deposición electrolítica | Deposita sales metálicas en la base de los poros. |

| Paso 3 | Sellado | Cierra los poros para fijar el color. |

Este método es el motivo por el cual el aluminio arquitectónico conserva su color durante décadas. En PTSMAKE, lo utilizamos para piezas que requieren la máxima durabilidad y estabilidad del color.

La creación de color en el anodizado consiste en rellenar los poros con tinte o depositar sales metálicas. El coloreado electrolítico utiliza sales metálicas y la física de la luz para crear colores extremadamente duraderos y estables, como el popular acabado dorado, ideal para aplicaciones de alto rendimiento.

¿Cómo influye la elección de la aleación de aluminio en el acabado dorado?

La aleación que elija no es solo una decisión estructural, sino también estética. Los "ingredientes secretos", es decir, los elementos de aleación, controlan directamente el aspecto final del acabado dorado.

Elementos como el cobre, el silicio y el zinc son fundamentales. Determinan cómo reacciona la superficie durante el anodizado. Esta reacción dicta la claridad y la consistencia del color. Para obtener una pieza de aluminio anodizado dorado perfecta, el material base lo es todo.

| Serie Alloy | Elementos primarios | Resultado del anodizado dorado |

|---|---|---|

| Serie 6000 | Magnesio, Silicio | Brillante, claro, consistente |

| Serie 7000 | Zinc, cobre | Silencioso, a menudo confuso |

Comprender la metalurgia es clave para predecir el resultado final. Las diferentes aleaciones tienen composiciones químicas únicas que se comportan de manera diferente en el tanque de anodizado.

Por qué la serie 6000 destaca en acabados decorativos

Las aleaciones como la 6061 y la 6063 son las favoritas por una razón. Sus principales elementos de aleación, el magnesio y el silicio, forman un compuesto que se disuelve uniformemente durante el proceso de anodizado.

Esto crea una capa anódica muy porosa y transparente. Esta estructura transparente es el lienzo perfecto. Permite que el tinte dorado penetre de manera uniforme, lo que da como resultado un acabado vibrante, consistente y brillante. En nuestros proyectos en PTSMAKE, recomendamos sistemáticamente la serie 6000 para piezas cosméticas de alta calidad.

El reto de las aleaciones de la serie 7000

Por el contrario, las aleaciones de la serie 7000, conocidas por su excepcional resistencia, son difíciles de trabajar para acabados decorativos. Su alto contenido en zinc, a menudo combinado con cobre, crea una superficie no uniforme. compuestos intermetálicos3.

Estos compuestos reaccionan de forma diferente al proceso de anodizado que el aluminio circundante. Esto da lugar a una capa de óxido inconsistente que puede parecer turbia o apagada. El resultado suele ser un color dorado apagado, a veces turbio, que carece del brillo deseado.

| Elemento de aleación | Impacto en el anodizado del oro |

|---|---|

| Cobre (Cu) | Puede causar turbidez o un acabado opaco. |

| Silicio (Si) | En grandes cantidades, puede crear un aspecto grisáceo o sucio. |

| Zinc (Zn) | Los niveles altos interfieren con la claridad del color, lo que da lugar a tonos turbios. |

| Magnesio (Mg) | En general positivo, ya que ayuda a crear una capa de óxido transparente. |

Los elementos de aleación son el factor decisivo en el color final. Para un acabado dorado brillante y decorativo, las aleaciones de la serie 6000 son superiores. La resistencia de las aleaciones de la serie 7000 se consigue a costa de la claridad estética debido a su contenido en zinc y cobre.

¿Cuáles son las propiedades clave del rendimiento de una superficie anodizada en oro?

El anodizado dorado ofrece mucho más que un bonito acabado. Crea una superficie con importantes mejoras funcionales. Este proceso transforma la capa exterior del aluminio, que se vuelve mucho más dura y duradera.

No se trata solo de un recubrimiento, sino de una parte integral del metal. Las mejoras en el rendimiento son sustanciales. Son cruciales para aplicaciones exigentes en muchas industrias.

Ventajas funcionales clave

Una superficie anodizada en oro proporciona una excelente protección. Protege el aluminio subyacente del desgaste y los factores ambientales.

| Propiedad | Mejora |

|---|---|

| Dureza | Aumento significativo |

| Resistencia a la corrosión | Excelente |

| Resistencia al desgaste | Mejorado considerablemente |

| Aislamiento eléctrico | Alta |

Este acabado es la mejor opción para piezas de alto rendimiento. Garantiza la fiabilidad y una mayor vida útil de los componentes.

El atractivo visual del anodizado dorado es innegable. Sin embargo, su verdadero valor reside en las mejoras cuantificables que aporta al rendimiento. Estas propiedades no son solo cualitativas, sino que podemos cuantificarlas mediante pruebas específicas estándar del sector. Estos datos ayudan a los ingenieros a tomar decisiones informadas.

Cuantificación de la dureza

La dureza es una ventaja fundamental. Una capa anodizada típica de tipo II puede alcanzar una dureza de 60-70 en la escala Rockwell C. Esto es mucho más duro que las aleaciones de aluminio sin tratar. Esto hace que la superficie sea muy resistente a los arañazos y a la abrasión.

Métricas de resistencia a la corrosión

Para determinar la resistencia a la corrosión, solemos utilizar pruebas de niebla salina. Una pieza de aluminio anodizado dorado debidamente sellada puede soportar más de 336 horas de exposición a la niebla salina (según la norma ASTM B117) sin mostrar signos de corrosión. Este es un factor crucial para las piezas que se utilizan en entornos hostiles. En PTSMAKE, nuestras pruebas confirman estos excelentes resultados.

| Propiedad | Valor típico/Estándar | Aplicación Beneficio |

|---|---|---|

| Dureza | 60-70 Rockwell C | Resistencia al rayado y al desgaste |

| Corrosión | Más de 336 horas (ASTM B117) | Durabilidad en condiciones adversas |

| Rigidez dieléctrica | ~30-40 V/µm | Aislamiento eléctrico |

Propiedades eléctricas y de desgaste

La capa anódica es un excelente aislante eléctrico. Su rigidez dieléctrica4 Es una propiedad clave para las carcasas y los componentes electrónicos. Evita los cortocircuitos. Además, su resistencia a la abrasión es notable, ya que protege las piezas de la fricción y el desgaste mecánico durante largos periodos de tiempo.

El acabado anodizado dorado ofrece mejoras cuantificables en cuanto a dureza, resistencia a la corrosión y aislamiento eléctrico. Comprender estas métricas clave es fundamental para especificar el tratamiento superficial adecuado que garantice la fiabilidad y la longevidad de los componentes en la aplicación prevista.

¿En qué se diferencia el anodizado dorado del chapado en oro?

Elegir entre el anodizado dorado y el chapado en oro no es solo una cuestión de estética. Se trata de una decisión técnica fundamental. Estos dos procesos crean un acabado dorado de formas muy diferentes.

Un proceso se integra en el metal. El otro se aplica sobre la superficie. Esto afecta a todo, desde la durabilidad hasta el coste. Es fundamental comprender esta diferencia fundamental.

Comparación rápida

| Característica | Anodizado dorado | Chapado en oro |

|---|---|---|

| Proceso | Revestimiento de conversión | Capa aditiva |

| Adhesión | Parte integral | Unión mecánica |

| Lo mejor para | Piezas de aluminio | Varios metales |

| Durabilidad | Alta | Moderado |

Cuando los clientes solicitan un "acabado dorado", mi primera pregunta siempre es sobre la aplicación. El proceso subyacente es más importante que el color.

Mecanismo: integral frente a aditivo

El anodizado dorado es un proceso electroquímico. Convierte la superficie de aluminio en una capa de óxido de aluminio duradera y porosa. A continuación, se sella el tinte dorado en estos poros. El acabado se desarrolla a partir del material base.

El chapado en oro, sin embargo, es un proceso aditivo. Se deposita una capa de oro auténtico sobre la superficie de la pieza. Se crea así una nueva capa independiente sobre el sustrato.

Durabilidad y adhesión

Dado que la capa anodizada forma parte del aluminio, no se astilla, descascarilla ni desprende. Esto hace que aluminio anodizado dorado Extremadamente duradero y resistente a la corrosión.

El recubrimiento depende de una fuerte unión con la superficie. Aunque es buena, esta unión puede fallar bajo tensión o impacto. La excelente adhesión al sustrato5 El anodizado es una de sus mayores ventajas en aplicaciones exigentes.

Coste y apariencia

| Factor | Anodizado dorado | Chapado en oro |

|---|---|---|

| Coste del material | Inferior (colorantes) | Más alto (oro real) |

| Coste del proceso | Generalmente inferior | Puede ser superior |

| Apariencia | Intenso, mate/satinado | Brillante, lustre metálico |

| Conductividad | No conductor | Conductor |

En PTSMAKE, a menudo recomendamos el anodizado para piezas de aluminio que necesitan un acabado cosmético duradero y rentable. El recubrimiento se reserva para cuando se requiere conductividad eléctrica o un brillo metálico específico.

En última instancia, el anodizado dorado crea una capa integral y duradera al convertir la superficie del metal. El chapado en oro añade una capa distinta e independiente en la parte superior. Su elección depende de si da prioridad a la durabilidad, al coste o a propiedades específicas como la conductividad.

¿Qué variables controlan el tono y la intensidad específicos del oro?

Lograr el acabado perfecto en aluminio anodizado dorado es una ciencia. No es cuestión de suerte. Se trata de controlar con precisión varios factores clave. Cada parámetro debe gestionarse cuidadosamente.

Esto garantiza que el color final cumpla con las especificaciones exactas para cada pieza.

Parámetros clave del tinte de anodización

Concentración de colorante

La cantidad de tinte en el baño influye directamente en la saturación del color. Las concentraciones más altas suelen producir tonos dorados más intensos y ricos.

Tiempo de inmersión

Los tiempos de inmersión más prolongados permiten que se absorba más tinte en la capa de óxido poroso, lo que da como resultado un tono más oscuro.

| Parámetro | Efecto sobre el color |

|---|---|

| Baja concentración | Más claro, oro pálido. |

| Alta concentración | Más profundo, oro intenso |

| Inmersión corta | Tono más claro |

| Inmersión prolongada | Tono más oscuro |

El control del tono y la profundidad del aluminio anodizado dorado va más allá del simple tinte y el tiempo. En nuestros proyectos en PTSMAKE, hemos descubierto que la temperatura y el pH son igualmente importantes para lograr resultados consistentes y de alta calidad.

El papel de las condiciones del baño

Control de la temperatura

La temperatura del baño de tinte afecta a la velocidad de absorción del tinte. Un baño más caliente puede acelerar el proceso. Sin embargo, si está demasiado caliente, puede comprometer la calidad del sellado posteriormente.

Nivel de pH del baño de tinte

El nivel de pH debe mantenerse dentro de un rango muy estrecho especificado por el fabricante del tinte. Salirse de este rango puede alterar el tono del oro. Incluso puede impedir que el tinte se fije correctamente.

Para coloración electrolítica

Este método utiliza sales metálicas en lugar de tintes orgánicos. El color proviene de las partículas metálicas depositadas en los poros.

Las variables de control aquí son diferentes.

| Parámetro electrolítico | Efecto primario |

|---|---|

| Tensión | Controla el tamaño y el color de las partículas. |

| Tiempo en baño de sal | Afecta a la profundidad y la oscuridad. |

| Tipo de forma de onda | Influye en el tono y el acabado finales. |

Este proceso suele producir colores más resistentes a la luz. Son ideales para aplicaciones arquitectónicas. En PTSMAKE, solemos recomendar este método para piezas que requieren una durabilidad extrema. La precisión galvanostático6 El control permite una coincidencia excepcional de colores entre diferentes lotes de producción, lo cual es crucial para nuestros clientes.

Para dominar el anodizado dorado es necesario controlar con precisión la concentración del tinte, el tiempo de inmersión, la temperatura del baño y el pH. En los métodos electrolíticos, el voltaje y el tiempo son fundamentales. Estas variables interactúan para producir el color exacto especificado, lo que garantiza la uniformidad y la calidad de todas las piezas acabadas.

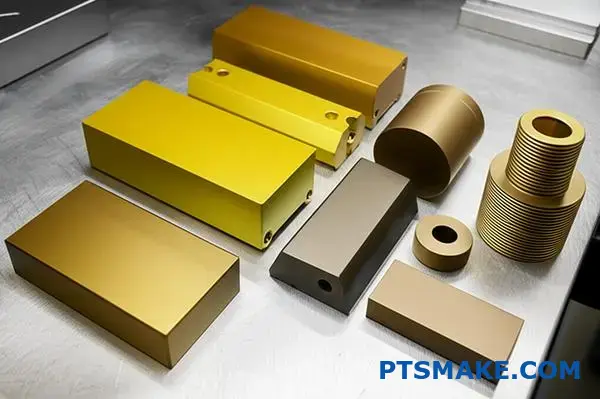

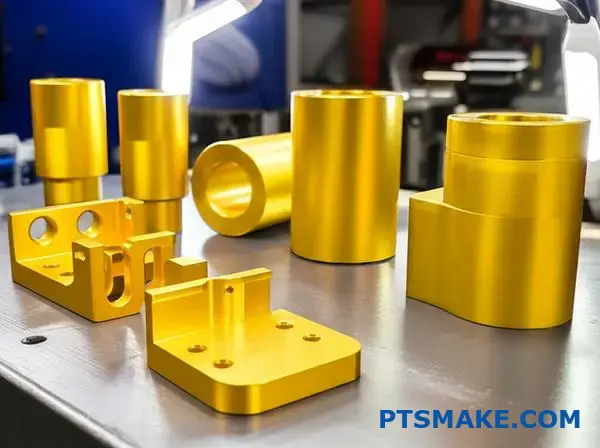

¿Cuáles son los tonos más comunes del anodizado dorado?

Cuando los clientes solicitan "aluminio anodizado dorado", mi primera pregunta suele ser: "¿Qué tono de dorado?". La gama es mucho más amplia de lo que la mayoría de la gente cree. No se trata de un solo color.

Los tonos van desde el champán claro hasta un bronce intenso y profundo. Cada tono aporta un carácter distintivo a su producto. Esta variedad permite una combinación estética precisa.

Comprender estas opciones es fundamental para lograr el objetivo de su diseño. Veamos algunos de los tonos más comunes que vemos en los proyectos.

| Nombre del tono | Descripción común |

|---|---|

| Oro champán | Un oro muy claro y sutil con matices plateados. |

| Oro pálido (oro claro) | Un color amarillo dorado suave y clásico. |

| Latón | Un amarillo más intenso y antiguo con tonos marrones. |

| Bronce | Un oro oscuro e intenso con importantes matices marrones. |

¿Cómo se consiguen los diferentes tonos de oro?

Para conseguir un tono específico de dorado, lo más importante es controlar el proceso. El color final depende en gran medida de la concentración del tinte en el baño de anodización. El tiempo de inmersión de la pieza también es fundamental.

Una inmersión más prolongada o una mayor concentración de tinte suelen dar como resultado un color más intenso y oscuro. En proyectos anteriores en PTSMAKE, hemos aprendido a documentar meticulosamente estos parámetros. Esto garantiza que podamos reproducir el tono exacto en futuras tiradas de producción.

La calidad del tinte orgánico en sí mismo también es muy importante. Propiedades clave como el tinte... solidez a la luz7 determinar la resistencia del color a la decoloración cuando se expone a la luz ultravioleta a lo largo del tiempo. Seleccionamos los tintes en función del entorno de uso final de la pieza.

Uso de códigos de color para garantizar la coherencia

Para eliminar las conjeturas, utilizamos códigos de colores. La mayoría de los proveedores tienen sus propios sistemas de designación. Algunos pueden hacer referencia cruzada a estándares como Pantone para ofrecerle un punto de partida familiar.

Sin embargo, la mejor práctica es siempre aprobar una muestra física del color. Este paso garantiza que lo que ves es lo que obtienes. La tabla siguiente muestra cómo las variables del proceso afectan al aspecto final.

| Variable de proceso | Efecto sobre el color | Importancia del control |

|---|---|---|

| Concentración de colorante | Más alto = Más oscuro | Alta |

| Tiempo de inmersión | Más largo = Más oscuro | Alta |

| Temperatura del baño | Afecta a la velocidad de absorción del tinte. | Medio |

| Espesor de la película anódica | Influye en la profundidad del color. | Alta |

La gama de tonos de anodizado dorado es muy amplia, desde el champán hasta el bronce. Para conseguir un color específico es necesario controlar con precisión la concentración del tinte y el tiempo de inmersión. El uso de códigos de color y muestras físicas es fundamental para garantizar una consistencia perfecta y repetible en sus piezas.

¿Cuáles son los principales tipos de procesos para conseguir el color dorado?

Elegir el método adecuado para el acabado dorado es fundamental. Afecta a la durabilidad, el aspecto y el coste. Hay tres métodos industriales principales que solemos tener en cuenta.

Cada uno tiene ventajas distintas para aplicaciones específicas. Comprenderlas ayuda a tomar una decisión informada para su proyecto.

Comparación rápida de los métodos de coloración del oro

| Método | Resistencia UV | Coste | Complejidad |

|---|---|---|---|

| Tintura orgánica | Bajo | Bajo | Bajo |

| Tintura inorgánica | Medio | Medio | Medio |

| Coloración electrolítica | Alta | Alta | Alta |

Esta tabla ofrece una visión general sencilla. La mejor opción siempre depende del uso final y el entorno del producto.

Cuando creamos un acabado dorado, no solo estamos añadiendo un color. Estamos eligiendo un proceso que define el rendimiento y el aspecto a largo plazo de la pieza. Analicemos las opciones.

Tintura orgánica

Este método es el más común y rentable. Funciona sumergiendo la pieza anodizada en una solución de tinte orgánico caliente. El color es absorbido por la capa anódica porosa.

Sin embargo, su principal debilidad es su escasa resistencia a los rayos UV. Los colores pueden desvanecerse con el tiempo debido a la exposición al sol. Esto lo hace ideal para productos de interior, pero no para aplicaciones en exteriores.

Tintura inorgánica

El teñido inorgánico ofrece una mayor durabilidad. En lugar de moléculas orgánicas, utiliza sales metálicas que se precipitan dentro de los poros. Este proceso proporciona una mayor resistencia a la luz que los tintes orgánicos.

La gama de colores es más limitada, pero la estabilidad es significativamente mejor, lo que la convierte en una opción intermedia sólida.

Coloración electrolítica

Esta es la opción premium en cuanto a durabilidad. También conocido como coloración en dos pasos, las sales metálicas se depositan en la base de los poros mediante un proceso eléctrico de CA. Este método crea colores excepcionalmente resistentes a la luz.

El color no es un tinte, sino una parte integral del acabado. Esto hace que el coloreado electrolítico, utilizado para crear aluminio anodizado dorado de alta calidad, sea perfecto para piezas arquitectónicas y exteriores de automóviles. Este proceso requiere un control preciso y equipos especializados, lo que se refleja en su mayor coste. El impregnación8 de sales metálicas garantiza que el color quede profundamente incrustado y protegido.

| Característica | Tintura orgánica | Tintura inorgánica | Coloración electrolítica |

|---|---|---|---|

| Principio | Absorción de moléculas de colorante | Precipitación de sales metálicas | Electrodeposición de metales |

| Estabilidad UV | Deficiente a regular | Bien | Excelente |

| Lo mejor para | Productos de consumo para interiores | Uso general, algo al aire libre | Arquitectónico, exterior |

| Gama de colores | Muy ancho | Limitado | Limitada (bronce, oro, negro) |

Para seleccionar el proceso adecuado de coloración dorada hay que sopesar el coste, la complejidad y la durabilidad requerida. La aplicación determina el método más adecuado, ya sea un simple componente interior o un panel arquitectónico duradero expuesto a la intemperie durante décadas.

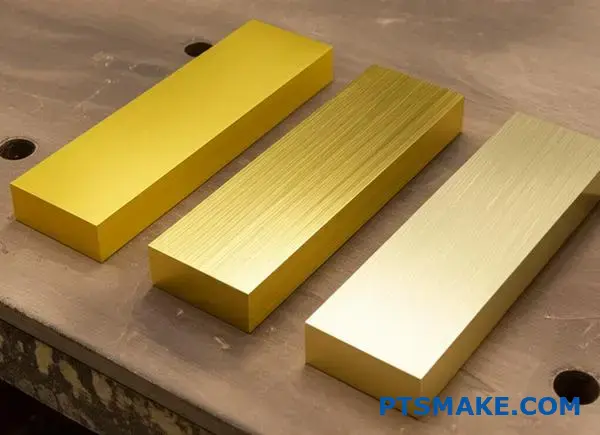

¿Cómo interactúan las texturas superficiales con el anodizado dorado?

El aspecto final de una pieza anodizada en dorado no solo depende del tinte. En realidad, depende de la textura de la superficie del aluminio en bruto. Los diferentes acabados de pretratamiento crean puntos de partida únicos para el color.

Estos acabados cambian la forma en que la luz se refleja en la superficie. Esto altera drásticamente el aspecto del color dorado. Una superficie lisa y pulida tendrá un aspecto muy diferente al de una superficie rugosa y mate.

| Pretratamiento | Textura resultante | Aspecto anodizado dorado |

|---|---|---|

| Pulido | Liso, reflectante | Brillante, lustroso |

| Granallado | Mate, Uniforme | Suave, satinado |

| Cepillado | Alineado, direccional | Rayado, con textura |

Exploremos cómo estos acabados crean aspectos distintos. El pulido mecánico alisa la superficie para obtener un brillo similar al de un espejo. El resultado es un acabado dorado brillante y rico. Permite un alto reflexión especular9, haciendo que el color parezca profundo y vibrante.

El cepillado crea un grano lineal en el aluminio. Esto le da al aluminio anodizado dorado un aspecto direccional único. El color y el brillo pueden cambiar según el ángulo de visión. Añade una sensación de profundidad y textura visual.

El granallado con perlas utiliza un medio fino para crear un acabado mate uniforme y no reflectante. Es excelente para conseguir un aspecto sutil, dorado satinado. También es muy práctico para ocultar huellas dactilares y pequeñas imperfecciones de la superficie.

Los tratamientos químicos también desempeñan un papel muy importante. El grabado utiliza una solución cáustica para crear una superficie limpia y mate. Esto es lo contrario al pulido químico, que alisa y abrillanta el aluminio antes del anodizado.

| Tratamiento | Efecto superficial | Look dorado definitivo |

|---|---|---|

| Pulimento químico | Ilumina y suaviza | Brillante, vibrante |

| Grabado | Matifica y limpia | Difuso, bajo brillo |

Por lo tanto, una pieza grabada tendrá un tono dorado suave y apagado. Una pieza pulida químicamente será brillante y reluciente. En proyectos anteriores de PTSMAKE, hemos ayudado a los clientes a seleccionar el tratamiento previo perfecto para la estética que deseaban.

En resumen, el acabado inicial de la superficie es clave. Determina el aspecto final de su pieza de aluminio anodizado dorado. Ya sea que elija una textura pulida, cepillada o mate, cambiará fundamentalmente la profundidad del color, el brillo y el carácter general.

¿Cómo se clasifican los acabados dorados para diferentes aplicaciones?

No todos los acabados dorados son iguales. La elección correcta depende totalmente de la aplicación. Es útil disponer de un sistema que los clasifique según su uso final. Así se evitan errores costosos.

Las agrupamos en categorías. Esto garantiza que el acabado satisfaga necesidades de rendimiento específicas. Piensa en la durabilidad, la exposición y la estética.

Niveles de clasificación comunes

A continuación se ofrece un sencillo desglose de las principales clases. Esta estructura ayuda a orientar la selección de materiales desde el principio.

| Clase | Aplicación principal |

|---|---|

| Clase arquitectónica I | Estructuras exteriores muy expuestas |

| Clase arquitectónica II | Elementos decorativos para interiores |

| Acabados para automóviles | Piezas exteriores e interiores del automóvil |

| Electrónica de consumo | Carcasas y componentes de dispositivos |

| Joyas decorativas | Artículos estéticos y cosméticos |

Este enfoque sistemático es clave.

Profundicemos en lo que estas clases significan para el rendimiento. Es más que una simple etiqueta. Es una promesa de durabilidad y funcionalidad. Cada clase está vinculada a normas técnicas específicas.

Estándares de rendimiento por clase

La verdadera diferencia radica en las especificaciones. Por ejemplo, los acabados arquitectónicos para exteriores deben soportar condiciones climáticas adversas. Por el contrario, los productos electrónicos se centran en la apariencia y el tacto.

En PTSMAKE, guiamos a los clientes a través de estas opciones. Esto garantiza que el producto final, como un aluminio anodizado dorado carcasa, funciona perfectamente. La clave está en adaptar las propiedades del acabado al entorno.

| Clase | Espesor mínimo del recubrimiento (μm) | Normas clave de rendimiento |

|---|---|---|

| Arquitectura I | 18+ | Alta resistencia a los rayos UV, >3000 horas de niebla salina. |

| Arquitectura II | 10-18 | Resistencia moderada al desgaste, estabilidad del color. |

| Automoción | 12-25 | Alta resistencia a los arañazos y a los productos químicos. |

| Electrónica | 5-12 | Consistencia estética, desgaste moderado. |

| Joyas | 1-5 | Brillo, combinación específica de colores |

Es fundamental comprender estos detalles. A menudo utilizamos herramientas avanzadas para verificar el color y el brillo. Por ejemplo, el color uniforme se mide a menudo utilizando espectrofotometría10. Esto garantiza que todas las piezas de una tirada de producción tengan un aspecto idéntico. Elegir la clase equivocada puede provocar un fallo prematuro. Un acabado decorativo fino no durará en un edificio exterior.

Es esencial clasificar los acabados dorados según su uso final. Este sistema vincula las aplicaciones, desde la arquitectura hasta la electrónica, con normas de rendimiento claras, como el espesor y la durabilidad del recubrimiento. Garantiza que el acabado elegido sea adecuado para su finalidad y que sea duradero.

¿Cuál es la estructura de costes típica del anodizado dorado?

Entender el coste del anodizado dorado no se reduce a un único precio. Se trata de una combinación de factores. Cada pieza es única. Su tamaño, forma y complejidad influyen directamente en el coste final.

El tipo de aleación de aluminio también juega un papel importante. Algunas aleaciones son más difíciles de anodizar. Esto requiere más tiempo y recursos.

Principales factores de coste

Tamaño y complejidad de las piezas

Las piezas más grandes necesitan más espacio en el tanque. Las piezas complejas con cavidades profundas o agujeros son difíciles de manejar. Esto aumenta la mano de obra y el tiempo de procesamiento.

Tamaño del lote

Los lotes más grandes suelen reducir el coste por unidad. Esto se debe a la mayor eficiencia en la configuración y el procesamiento. Las tiradas pequeñas y personalizadas tendrán un precio individual más elevado.

A continuación, se ofrece una breve descripción de cómo influyen los factores en el precio.

| Factor | Menor coste | Mayor costo |

|---|---|---|

| Complejidad | Superficies simples y planas. | Geometrías complejas |

| Tamaño del lote | Gran volumen | Prototipo único |

| Tipo de aleación | Aluminio 6061 | Serie 2000 o 7000 |

| Espesor | Revestimiento estándar | Capas protectoras gruesas |

Para presupuestar con precisión un proyecto de aluminio anodizado dorado, se necesita un marco claro. Las variables que hemos comentado son solo el principio. En PTSMAKE, guiamos a nuestros clientes a lo largo de este proceso. Nos aseguramos de que no haya sorpresas.

Un marco para la estimación de costes

Piense en el coste total como la suma de varios aspectos clave. La mano de obra suele ser el componente más importante. Incluye el montaje de piezas, la supervisión del proceso y los controles de calidad.

Los materiales son lo siguiente. Esto incluye productos químicos, tintes y electricidad. El coste de estos puede fluctuar. Por ejemplo, mantener el correcto Concentración de electrolitos11 es crucial para la calidad, pero requiere una gestión cuidadosa de los recursos.

Estanterías y herramientas

La forma en que se sujeta una pieza en el tanque de anodizado es importante. Es posible que se necesiten bastidores personalizados para formas inusuales. Esto añade un coste único de herramientas. Siempre lo discutimos por adelantado.

Especificaciones de calidad

Una mayor consistencia del color o tolerancias de espesor más estrictas requieren un mayor control. Esto implica medidas de control de calidad más intensivas. Estas medidas se suman al coste total del proyecto.

A continuación se muestra un desglose porcentual típico de los costes que hemos observado en proyectos anteriores.

| Componente de coste | Porcentaje típico |

|---|---|

| Mano de obra y configuración | 40% – 50% |

| Materiales (productos químicos, tintes) | 20% – 30% |

| Servicios públicos (electricidad) | 10% – 15% |

| Herramientas y estanterías | 5% – 10% |

| Control de calidad | 5% – 10% |

El coste del anodizado dorado es un rompecabezas de muchas piezas. La complejidad de la pieza, el tipo de aleación, el tamaño del lote y los requisitos de calidad son los principales factores determinantes. Una comprensión clara ayuda a crear un presupuesto realista y a evitar gastos inesperados.

¿Qué aleaciones de aluminio son las mejores para el anodizado dorado?

Elegir la aleación de aluminio adecuada es fundamental. Es el paso más importante para obtener un bonito acabado anodizado dorado. No todas las aleaciones son iguales para este proceso.

El color y la calidad finales dependen en gran medida de la composición de la aleación. Algunas aleaciones producen un oro brillante y uniforme. Otras pueden dar lugar a un aspecto apagado o irregular.

Aquí tienes una guía rápida de compatibilidad que utilizamos en PTSMAKE.

| Serie Alloy | Idoneidad para el anodizado dorado |

|---|---|

| 6xxx (por ejemplo, 6061) | Excelente |

| 5xxx (por ejemplo, 5052) | Excelente |

| 1xxx (por ejemplo, 1100) | Bien |

| 7xxx (por ejemplo, 7075) | Bueno (con cuidado) |

| 2xxx / 3xxx | Pobre |

Esta tabla proporciona un punto de partida. La mejor opción siempre depende de su aplicación específica y de sus requisitos estéticos.

El secreto para obtener una pieza de aluminio anodizado dorado perfecta reside en la química del metal. Los elementos específicos que se mezclan con el aluminio influyen directamente en el resultado.

¿Por qué destacan las aleaciones más puras?

Las aleaciones como las series 5xxx y 6xxx son ideales. Contienen principalmente magnesio y silicio. Estos elementos se anodizan limpiamente.

Forman una capa anódica clara y porosa. Esta estructura acepta fácilmente el tinte dorado. El resultado es un acabado uniforme, vibrante y decorativo. Esto es lo que la mayoría de nuestros clientes desean para sus productos de alta gama.

El desafío con otros elementos

Por el contrario, las aleaciones con alto contenido en cobre, como la serie 2xxx, son problemáticas. El cobre no se anodiza de manera uniforme con el aluminio.

Esto crea microscópicos compuestos intermetálicos12 en la superficie. Esto puede provocar la aparición de motas negras o un color turbio e irregular. Arruina el atractivo estético. Las aleaciones de fundición con alto contenido en silicio se enfrentan a problemas similares, ya que suelen producir un tono grisáceo.

Según nuestras pruebas, así es como los elementos principales afectan al acabado.

| Elemento | Impacto en el anodizado del oro | Apariencia resultante |

|---|---|---|

| Magnesio (Mg) | Excelente absorción del tinte | Dorado brillante y uniforme |

| Silicio (Si) | Bueno (% bajo), Malo (% alto) | Transparente (bajo contenido en Si), grisáceo/turbio (alto contenido en Si) |

| Cobre (Cu) | Mala absorción del tinte | Manchas oscuras, color irregular |

| Zinc (Zn) | Justo, puede causar un tinte amarillento. | Puede alterar el tono dorado. |

Para obtener un acabado decorativo dorado impecable, la selección de la aleación es fundamental. Las aleaciones como la 6061 y la 5052 son las mejores opciones debido a su composición limpia, que permite una absorción uniforme y vibrante del tinte. Evite las aleaciones con alto contenido en cobre para prevenir defectos estéticos.

¿Cuáles son los defectos más comunes en el anodizado del oro?

El anodizado dorado ofrece un acabado impresionante y protector. Sin embargo, para alcanzar la perfección es necesario un control estricto del proceso. Cuando algo sale mal, pueden aparecer defectos.

Estos defectos afectan tanto al aspecto como al funcionamiento. Pueden ir desde ligeros cambios de color hasta graves daños en la superficie.

Defectos visuales comunes

Los problemas más frecuentes son los visuales. Son fáciles de detectar, pero pueden ser difíciles de resolver.

| Defecto | Apariencia común |

|---|---|

| Inconsistencia de color | Diferentes tonos de dorado entre lotes |

| Superficie pulverulenta | Una sensación mate y calcárea en lugar de un acabado suave. |

Más allá de los evidentes problemas visuales, pueden producirse varios defectos relacionados con el proceso. Estos pueden comprometer la integridad de la capa protectora de las piezas de aluminio anodizado dorado.

Defectos inducidos por el proceso

Estos defectos suelen indicar problemas específicos dentro de la secuencia de anodizado.

Las marcas de estantería son pequeñas áreas sin recubrimiento. Son dejadas por los accesorios que sujetan la pieza durante el tratamiento. En PTSMAKE, nos centramos en el diseño inteligente de accesorios para que estas marcas sean lo más pequeñas y discretas posible.

Las picaduras y las quemaduras son más graves. Las picaduras aparecen como pequeñas cavidades en la superficie. Las quemaduras crean una zona oscura y rugosa donde el recubrimiento está dañado. Esto suele estar causado por un exceso de densidad de corriente13 en determinados lugares.

La importancia de un sellado adecuado

Después del coloreado, se sellan los poros del recubrimiento. Si este paso no se completa, el sellado será deficiente. Esto puede provocar que el color se corra o se desvanezca y reduce la resistencia a la corrosión.

| Defecto | Causa principal | Área principal de interés |

|---|---|---|

| Marcas de estanterías | Dispositivo de sujeción de piezas | Diseño y ubicación de las estanterías |

| Picaduras | Desequilibrio químico | Monitorización de la solución de baño |

| Quemando | Alta corriente eléctrica | Control de la fuente de alimentación |

| Sellado deficiente | Temperatura o tiempo incorrectos | Parámetros del baño de sellado |

Para conseguir un acabado anodizado dorado impecable, es necesario evitar tanto los defectos visuales como los relacionados con el proceso. Problemas como la variación de color, las quemaduras y el sellado deficiente apuntan a la necesidad de un control más estricto del proceso de anodizado, de principio a fin.

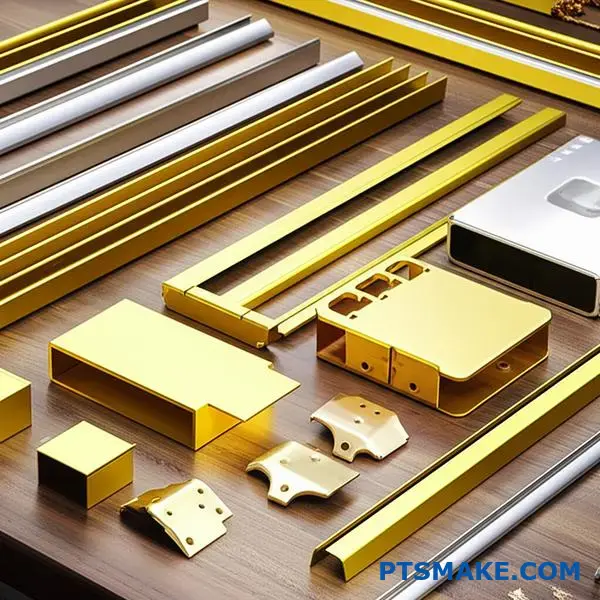

¿Qué aplicaciones utilizan diferentes clases de anodizado dorado?

El anodizado dorado no es una solución válida para todos los casos. La clase adecuada depende totalmente del uso final del producto. Una pieza cosmética necesita un acabado diferente al de un componente industrial.

A menudo orientamos a los clientes hacia la mejor opción. Esto garantiza tanto el atractivo visual como el rendimiento a largo plazo de sus piezas de aluminio anodizado dorado.

Necesidades decorativas frente a necesidades funcionales

Para piezas puramente estéticas, un recubrimiento más fino funciona bien. Esto incluye artículos como envases de cosméticos o placas de premios.

Las piezas funcionales exigen más. Necesitan recubrimientos más gruesos y resistentes para soportar el desgaste y la corrosión. Piensa en los componentes de alto rendimiento de las bicicletas.

Aquí tienes una guía rápida:

| Aplicación | Necesidad primaria | Clase típica |

|---|---|---|

| Envases para cosméticos | Atractivo visual | Clase II |

| Molduras arquitectónicas | Resistencia UV | Clase I o II |

| Carcasas para audio | Durabilidad y aspecto | Clase II |

| Componentes para bicicletas | Resistencia al desgaste | Clase I |

Elegir la clase de anodizado correcta es fundamental. Afecta directamente a la vida útil, el aspecto y el rendimiento del producto. En nuestro trabajo en PTSMAKE, adaptamos las propiedades del acabado a las exigencias reales de la aplicación.

Adecuar el acabado a la función

Veamos algunos ejemplos concretos. Las placas frontales de los equipos de audio de alta gama necesitan un acabado duradero y resistente a los arañazos que también tenga un aspecto premium. Un anodizado dorado de clase II es perfecto en este caso. Ofrece un gran equilibrio.

Los marcos de ventanas arquitectónicos están expuestos constantemente al sol y a la lluvia. Necesitan un acabado de clase I o un acabado grueso de clase II. Esto proporciona una excelente estabilidad frente a los rayos UV y protección contra la corrosión. La atención se centra en la longevidad, no solo en el aspecto inicial. Este proceso crea una capa protectora a través de pasivación electrolítica14.

Los teléfonos inteligentes se utilizan a diario. Sus carcasas requieren un acabado resistente a las huellas dactilares, los arañazos y los pequeños golpes. Un acabado personalizado de clase II proporciona esta durabilidad sin añadir un peso o grosor significativos.

Especificaciones basadas en aplicaciones

La decisión siempre depende del uso final. Evaluamos el entorno y los factores de estrés específicos de cada proyecto. Esto garantiza que el acabado seleccionado funcione según lo esperado durante muchos años.

| Ejemplo de producto | Requisito clave | ¿Por qué esta clase? |

|---|---|---|

| Cuerpo del smartphone | Resistencia a los arañazos | El uso diario requiere una superficie resistente. |

| Marco de ventana | Resistencia a los rayos UV y a la corrosión | Debe soportar las condiciones climáticas exteriores. |

| Cubo de alto rendimiento | Resistencia a la abrasión | Soporta la fricción y el estrés mecánico. |

Elegir el tipo adecuado de anodizado dorado es una cuestión de equilibrio. Hay que tener en cuenta el entorno del producto, su uso y el aspecto deseado. Desde adornos decorativos hasta componentes de alto desgaste, cada aplicación dicta el acabado ideal para obtener el mejor rendimiento y longevidad.

¿Cómo se comparan los procesos de anodizado del oro desde el punto de vista medioambiental?

La elección del proceso adecuado de anodizado del oro implica mucho más que la estética. El impacto medioambiental es un factor muy importante. Los diferentes métodos tienen requisitos químicos y energéticos únicos.

Factores medioambientales clave

Cada proceso deja una huella. Debemos tener en cuenta los productos químicos utilizados, los residuos producidos y la energía consumida. Esto nos ayuda a tomar decisiones responsables.

La química de procesos importa

El tipo de ácido y colorante utilizado es fundamental. El ácido sulfúrico es habitual, pero su eliminación requiere una gestión cuidadosa. Esto repercute directamente en la sostenibilidad general de la creación de un bonito acabado de aluminio anodizado dorado.

| Método de anodización | Sustancia química primaria | Preocupación medioambiental clave |

|---|---|---|

| Ácido sulfúrico (Tipo II) | Ácido sulfúrico | Neutralización de ácidos en aguas residuales |

| Coloración electrolítica | Sales metálicas (por ejemplo, estaño) | Metales pesados en efluentes |

| Tintura orgánica | Tintes orgánicos | Varía según el colorante; algunos son peligrosos. |

Profundicemos en los impactos específicos de los productos químicos utilizados para el teñido. La elección entre el teñido electrolítico y los tintes orgánicos supone una importante disyuntiva medioambiental. Es una conversación que a menudo mantenemos con los clientes en PTSMAKE.

Coloración electrolítica: durabilidad frente a residuos

El coloreado electrolítico utiliza sales metálicas inorgánicas. Este método deposita metales como el estaño en los poros anódicos. El resultado es un acabado extremadamente duradero y resistente a los rayos UV.

Sin embargo, el proceso introduce metales pesados en el agua de enjuague. Esto efluente15 requiere un tratamiento de aguas residuales extenso y costoso. Es imprescindible manipularlo adecuadamente para evitar la contaminación medioambiental.

Tintes orgánicos: simplicidad frente a estabilidad

El teñido orgánico es más sencillo. Consiste en sumergir la pieza en una solución de tinte caliente. Este método ofrece una amplia gama de colores.

La principal preocupación es la naturaleza de los colorantes. Algunos son benignos, mientras que otros pueden contener contaminantes o compuestos orgánicos volátiles (COV). La estabilidad y biodegradabilidad de estos colorantes varían considerablemente.

Consumo de energía

Todo proceso de anodización consume mucha energía. Requiere una cantidad significativa de electricidad para el rectificador y para enfriar el baño ácido. Según nuestras pruebas, los tiempos de anodización más largos para recubrimientos más gruesos aumentan directamente el consumo de energía.

| Método de coloreado | Complejidad de las aguas residuales | Consumo de energía | Riesgo para la salud/seguridad |

|---|---|---|---|

| Electrolítico | Alto (metales pesados) | Moderado a alto | Moderado (sales metálicas) |

| Tinte orgánico | Bajo a moderado | Bajo a moderado | Varía (química de los colorantes) |

La elección de un proceso de anodizado del oro requiere equilibrar la durabilidad con la responsabilidad medioambiental. Los factores clave son los residuos químicos, especialmente los metales pesados procedentes del coloreado electrolítico, y el consumo energético total. Cada método presenta una huella única que debe gestionarse cuidadosamente.

¿Cómo está estructurada la cadena de suministro del anodizado dorado?

¿Alguna vez te has preguntado cómo un diseño se convierte en una pieza anodizada en oro terminada? Es un proceso muy estructurado. Es fundamental contar con un flujo de trabajo claro.

Este proceso garantiza que el producto final cumpla con todas las especificaciones. En él participan varios actores clave, cada uno con un papel fundamental desde el principio hasta el final. Veamos cuál es el flujo típico.

Las etapas iniciales del flujo de trabajo

Comprender los primeros pasos ayuda a evitar errores costosos más adelante. Todo comienza con un plan claro.

| Escenario | Jugador clave | Acción primaria |

|---|---|---|

| 1. Diseño y especificaciones | Fabricante de equipos originales / Diseñador | Crear dibujos, definir colores y especificaciones. |

| 2. Fabricación de piezas | Taller de mecanizado | Mecanizar aluminio en bruto según especificaciones. |

Este enfoque estructurado es fundamental para el éxito.

Una mirada más profunda a cada función

El éxito del resultado depende de cada eslabón de la cadena de suministro. Una comunicación clara y unas responsabilidades bien definidas son esenciales para crear piezas de aluminio anodizado dorado de alta calidad. Cada etapa se basa directamente en la anterior.

El fabricante de equipos originales/diseñador: el arquitecto

El proceso comienza con el fabricante de equipos originales (OEM) o el diseñador. Ellos crean el plano. Este incluye las dimensiones de las piezas, las tolerancias y las especificaciones exactas para el acabado anodizado. Definen el color, el espesor del recubrimiento y cualquier requisito de rendimiento, como la resistencia a la corrosión.

El taller de fabricación: El constructor

Aquí es donde socios como nosotros, en PTSMAKE, desempeñamos nuestro papel. Tomamos el aluminio en bruto y mecanizamos el componente según las especificaciones precisas del diseñador. La calidad del acabado superficial en esta fase es crucial. Un acabado deficiente no se puede ocultar con el anodizado.

El taller de anodizado: el acabado

La pieza mecanizada se envía a un taller especializado en anodizado. Allí se realiza el pasivación electrolítica16 proceso para crear una capa de óxido duradera. A continuación, aplican el tinte dorado específico para cumplir con el estándar de color del fabricante de equipos originales. Su experiencia se centra exclusivamente en el acabado de superficies.

Control de calidad: The Guardian

El control de calidad no es solo un paso, sino un proceso continuo. Realizamos comprobaciones antes de enviar las piezas para su anodizado. El anodizador verifica su propio trabajo. Por último, una inspección exhaustiva garantiza que la pieza cumple todas las especificaciones antes de llegar al usuario final.

| Jugador | Responsabilidad clave | Punto de verificación |

|---|---|---|

| Fabricante de equipos originales/Diseñador | Establecer especificaciones claras | Revisión final del producto |

| Taller de fabricación | Mecanizado de precisión, preparación de superficies | Inspección previa al anodizado |

| Taller de anodizado | Aplicación del acabado según las especificaciones | Comprobaciones posteriores al anodizado |

| Laboratorios de control de calidad | Verificación independiente | A lo largo de todo el proceso |

El proceso que lleva de un diseño digital a una pieza física implica varias etapas distintas y cruciales. Cada actor, desde el fabricante de equipos originales que establece las especificaciones hasta el equipo de control de calidad que realiza las comprobaciones finales, es responsable del éxito del proyecto y de la calidad del producto final.

Describa el proceso paso a paso para anodizar una pieza con oro.

Para crear un acabado de aluminio anodizado dorado uniforme se requiere un proceso preciso y repetible. En PTSMAKE, nos basamos en un diagrama de flujo detallado. Esto garantiza que todas las piezas cumplan con las especificaciones.

El proceso desde la pieza en bruto hasta el producto acabado es sistemático. Cada etapa se basa en la anterior.

El flujo de trabajo del anodizado

Este flujo de trabajo es nuestra hoja de ruta para la calidad. Garantiza la uniformidad y durabilidad de todos los componentes que producimos.

| Escenario | Objetivo principal |

|---|---|

| Limpieza y desengrasado | Elimine todos los aceites y contaminantes. |

| Grabado | Crea una superficie uniforme y mate. |

| Desmutador | Elimine los residuos de aleación después del grabado. |

| Anodizado | Construye la capa de óxido anódico. |

| Teñido | Impartir el color dorado deseado. |

| Sellado y secado | Cierre los poros y cure el acabado. |

Este enfoque estructurado es imprescindible para alcanzar el éxito.

Un diagrama de flujo de procesos es más que una lista de tareas pendientes. Es nuestro principal documento de control de calidad. Cada paso tiene parámetros específicos que supervisamos de cerca. Cualquier desviación puede comprometer el acabado final.

Puntos críticos de control

Piensa en la limpieza como la base. Si quedan restos de aceite o suciedad, la capa de anodizado quedará irregular. Esto provoca manchas en el color dorado final. Aprendimos esto al principio de nuestros proyectos.

El tanque de anodización es el corazón de la operación. Controlamos el voltaje, la temperatura y [el electrolito]().17 concentración con extrema precisión. Estas variables influyen directamente en el espesor y la dureza de la capa de óxido.

Del proceso a la perfección

Incluso la fase de eliminación de la suciedad es fundamental. Si se omite o se realiza de forma incorrecta, quedan residuos metálicos. Esta "suciedad" impedirá que el tinte penetre de manera uniforme en los poros.

Así es como pequeños errores en los procesos pueden provocar grandes problemas.

| Edición | Etapa de causa potencial |

|---|---|

| Adhesión deficiente del tinte | Desmotado incompleto |

| Manchas blancas o polvorientas | Sellado inadecuado |

| Recubrimiento fino | Tiempo/voltaje de anodizado incorrectos |

| Color inconsistente | Baño de tinte contaminado |

Por último, el paso de sellado fija el color. También proporciona una resistencia crucial a la corrosión para la pieza de aluminio anodizado dorado. Un sellado deficiente significa una vida útil corta. Es un paso final sencillo, pero vital.

Un diagrama de flujo detallado es el plano para un anodizado dorado de calidad. Cada paso, desde la limpieza inicial hasta el sellado final, es un punto de control crítico. Seguir este proceso garantiza un acabado duradero y visualmente perfecto en cada pieza.

¿Qué parámetros deben controlarse para obtener un color uniforme?

Un plan de control de procesos (PCP) es su hoja de ruta. Garantiza que todas las piezas tengan el mismo aspecto. Sin él, solo se pueden hacer conjeturas.

Para acabados como el aluminio anodizado dorado, esto es crucial. Debe definir y supervisar todas las variables. El plan se divide en tres etapas principales.

Los tres pilares del control del color

Cada etapa tiene una función específica. El anodizado sienta las bases. El coloreado añade el tono. El sellado protege el acabado final.

| Escenario | Objetivo principal |

|---|---|

| Anodizado | Crear una capa de óxido poroso. |

| Colorear | Deposita el tinte en los poros. |

| Sellado | Cierra los poros para fijar el color. |

Controlar estos pasos es la única forma de lograr una verdadera consistencia del color.

Para conseguir un tono dorado específico, es imprescindible contar con un PCP detallado. Este traslada el control de calidad de una inspección final a un sistema proactivo durante el proceso. En PTSMAKE, elaboramos estos planes junto con nuestros clientes. De este modo, nos aseguramos de que la primera pieza coincida con la última.

Parámetros del proceso de anodizado

Este paso inicial crea la película anódica porosa. La estructura de esta película influye directamente en cómo acepta el tinte. Controlando Densidad actual18 es especialmente importante para la uniformidad de la capa.

| Parámetro | Ventana aceptable (ejemplo: oro) |

|---|---|

| Temperatura | 18-22 °C (64-72 °F) |

| Voltaje / Corriente | 12-18 V / 12-15 A/pie² |

| Ácido sulfúrico | 180-200 g/l |

| Tiempo de anodización | 30-45 minutos |

Parámetros de coloración (teñido)

Aquí, el tinte rellena los poros creados durante el anodizado. Incluso pequeños cambios pueden provocar cambios significativos en el color. Según nuestras pruebas, el tiempo y la temperatura son las variables más sensibles para los tintes dorados.

| Parámetro | Ventana aceptable (ejemplo: oro) |

|---|---|

| Concentración de colorante | 5-10 g/l |

| Nivel de pH | 5,0 – 6,0 |

| Temperatura | 55-65 °C (131-149 °F) |

| Tiempo de inmersión | 5-10 minutos |

Parámetros de sellado

El sellado cierra los poros, fijando el color y proporcionando resistencia a la corrosión. Un sellado inadecuado puede provocar que el color se corra o se desvanezca.

| Parámetro | Ventana aceptable (ejemplo: oro) |

|---|---|

| Tipo de junta | Hidrotermal a temperatura media |

| Temperatura | 85-95 °C (185-203 °F) |

| Nivel de pH | 5,5 – 6,5 |

| Tiempo de sellado | 15-20 minutos |

Es esencial contar con un plan detallado de control de procesos. Este define ventanas operativas precisas para el anodizado, el coloreado y el sellado. Este enfoque metódico transforma la consistencia del color de un arte en una ciencia repetible, lo que garantiza resultados predecibles en cada ciclo de producción.

Especifique el proceso completo para un dispositivo electrónico de alta gama.

Crear un acabado dorado impecable en un smartphone insignia no es magia. Es pura precisión de ingeniería. Requiere unas especificaciones detalladas desde el principio.

Este documento es nuestro plan de trabajo. Nos guía en cada paso para lograr esa apariencia cosmética perfecta. Este proceso garantiza la consistencia en millones de unidades.

Etapas clave de especificación

El proceso comienza con la selección del material. A continuación, se pasa a la preparación de la superficie y, finalmente, al anodizado y al coloreado. Es esencial realizar un riguroso control de calidad durante todo el proceso.

| Escenario | Consideraciones clave |

|---|---|

| Selección de aleaciones | Respuesta al anodizado y color final |

| Preacabado | Textura y limpieza de la superficie |

| Anodizado | Espesor y durabilidad de la capa |

| Control de calidad | Perfección estética y física |

Preparación de aleaciones y superficies

La elección de la aleación de aluminio es fundamental. Para obtener un acabado de aluminio anodizado dorado de alta calidad, suelo recomendar la serie 6000, concretamente el 6063. Su composición permite una absorción del color brillante y uniforme.

La serie 7000, aunque más resistente, puede presentar un tono más apagado y amarillento. Esto se debe a su mayor contenido en zinc. No es lo ideal para un producto de lujo.

La preparación de la superficie es igualmente importante. Una secuencia específica crea el tacto y el aspecto deseados. También garantiza que la superficie esté perfectamente limpia para el anodizado. En uno de nuestros proyectos anteriores, descubrimos que un chorro de granalla fino seguido de un ligero grabado químico proporciona un acabado mate de primera calidad. Esto minimiza el reflejo de la luz y oculta las huellas dactilares.

Parámetros de anodizado y coloración

El proceso de anodizado crea una capa de óxido porosa y duradera. A continuación, esta capa se impregna con un tinte orgánico para crear el color dorado. En este caso, es fundamental un control preciso. Nos basamos en estrictos control galvanostático19 para mantener una densidad de corriente constante.

Esto garantiza un crecimiento uniforme de la capa en geometrías complejas. Cualquier desviación puede provocar diferencias de color visibles.

| Parámetro | Especificación | Tolerancia |

|---|---|---|

| Ácido sulfúrico conc. | 180 g/l | ±10 g/l |

| Temperatura del baño | 20 °C | ±1°C |

| Densidad actual | 1,5 A/dm² | ±0,1 A/dm² |

| Concentración de colorante | 5 g/l | ±0,5 g/l |

| Tiempo de sellado | 30 minutos | ±2 minutos |

Este estricto control es lo que nos permite garantizar que cada pieza tenga un aspecto y un tacto idénticos. Es una parte innegociable de la fabricación de alta gama.

Un acabado perfecto de aluminio anodizado dorado es el resultado de un proceso meticulosamente planificado. Desde la elección específica de la aleación hasta la preparación precisa de la superficie y los parámetros de anodizado estrictamente controlados, cada detalle es importante. El documento de especificaciones es la clave para lograr esta perfección repetible.

El plan de control de calidad no negociable

Una especificación sólida no sirve de nada sin un plan de control de calidad riguroso que la haga cumplir. En el caso de un dispositivo de alta gama, el control de calidad no es solo una comprobación final. Se lleva a cabo en cada una de las etapas del proceso.

Nuestro plan de control de calidad se centra tanto en métricas estéticas como de rendimiento. No dejamos margen para el error.

Inspección cosmética

La perfección visual es primordial. Utilizamos inspecciones tanto automatizadas como humanas en condiciones de iluminación controladas para detectar cualquier defecto.

- Uniformidad del color: Utilizamos un espectrofotómetro para medir el color en comparación con una muestra maestra. El valor Delta E debe ser inferior a 1,0.

- Defectos superficiales: Inspeccionamos en busca de arañazos, picaduras o cualquier imperfección. Nuestra norma es cero defectos visibles desde una distancia de 30 cm.

Pruebas físicas

El acabado también debe ser duradero. Debe soportar el uso diario.

- Espesor del recubrimiento: Utilizamos pruebas de corrientes parásitas para verificar que la capa anódica se encuentre dentro de la especificación de 12-15 micras.

- Resistencia a la abrasión: La prueba Taber garantiza que la superficie puede resistir el desgaste, simulando un uso prolongado.

Este enfoque multifacético del control de calidad garantiza que cada carcasa de smartphone cumpla con los estándares de lujo que esperan los consumidores.

Preguntas frecuentes

¿Por qué se prefiere la aleación de aluminio 6063 para un acabado dorado?

La aleación 6063 tiene un menor contenido de elementos como el cobre y el zinc en comparación con otras series como la 7000. Estos elementos pueden interferir en el proceso de anodizado, provocando a menudo un color turbio o inconsistente. La aleación 6063 proporciona una base más clara y brillante para el teñido.

¿Puede la textura de la superficie afectar al color dorado final?

Por supuesto. Una textura más rugosa, como la que se obtiene con un chorro de arena gruesa, difumina más la luz. Esto puede hacer que el color dorado parezca más claro y mate. Una superficie más lisa y pulida dará como resultado un dorado más reflectante y profundo. El acabado previo debe ser uniforme.

De la especificación a la realidad

Una especificación detallada es el plano esencial para lograr un acabado de aluminio anodizado dorado de primera clase. Sin embargo, el verdadero reto reside en ejecutar ese plan con absoluta precisión y consistencia, pieza tras pieza.

En PTSMAKE, destacamos por convertir estas exigentes especificaciones en componentes tangibles e impecables. Gracias a nuestra amplia experiencia en el mecanizado y acabado CNC de precisión, ayudamos a nuestros socios a dar vida a sus dispositivos electrónicos de alta gama, garantizando que cada producto cumpla con los más altos estándares de calidad y perfección estética.

¿Cuándo elegirías el anodizado en lugar del PVD dorado o la pintura?

Elegir el acabado dorado adecuado es fundamental. Afecta al aspecto, el tacto y el rendimiento. El anodizado, el PVD y la pintura ofrecen ventajas únicas. Esta decisión puede parecer compleja.

Mi objetivo es simplificarle esto. Utilizaremos una matriz de decisión clara. Le ayudará a elegir la mejor opción para las necesidades específicas de su producto. Analicemos los factores clave a tener en cuenta.

| Acabado | Lo mejor para | Rasgo clave |

|---|---|---|

| Anodizado | Piezas de aluminio | Sensación metálica |

| PVD dorado | Artículos de alto desgaste | Durabilidad |

| Pintura | Artículos de bajo coste | Variedad de colores |

Este marco te ayuda a elegir. Garantiza que tu producto no solo tenga un aspecto fantástico, sino que también funcione a la perfección.

Tomar la decisión correcta requiere un análisis más profundo. En PTSMAKE, guiamos a los clientes a través de este proceso a diario. La elección no se limita al color, sino que se trata de adaptar el acabado a las exigencias de la aplicación.

Una comparación detallada es la mejor herramienta. Hemos desarrollado esta matriz basándonos en datos de proyectos. En ella se sopesan los factores más críticos a los que se enfrentará. El proceso para el aluminio anodizado dorado, por ejemplo, implica pasivación electrolítica20 lo que cambia radicalmente la superficie.

| Criterio | Anodizado dorado | PVD dorado | Pintura dorada |

|---|---|---|---|

| Durabilidad | Alto (Integral) | Muy alta | Bajo a medio |

| Coste | Medio | Alta | Bajo |

| Coincidencia de colores | Bien | Excelente | Excelente |

| Sensación metálica | Retenido | Retenido | Perdido |

| Conductividad | Bajo (aislante) | Alta | Ninguno |

| Medio ambiente | Moderado | Bajo | Alto (COV) |

Justificación para productos específicos

Caso 1: Mandos de audio de alta gama

Para un mando de audio de alta calidad, anodizado dorado Es perfecto. Conserva el tacto metálico y nítido del aluminio mecanizado. El acabado es lo suficientemente resistente como para soportar un uso frecuente, lo que ofrece una experiencia de usuario superior.

Caso 2: Estuches para relojes de lujo

Toma, PVD dorado es el ganador. Ofrece una resistencia excepcional a los arañazos y al desgaste. Esto es fundamental para un artículo que se usa a diario. También proporciona un color dorado intenso y uniforme que denota calidad.

Caso 3: Trofeos promocionales de un solo uso

Para artículos promocionales de bajo coste, pintura dorada es la opción más práctica. Es económica y ofrece una producción rápida. La durabilidad no es una preocupación primordial para estas aplicaciones.

Esta matriz de decisión proporciona una ruta clara. Al evaluar la durabilidad, el coste, el tacto y otros factores, puede seleccionar con confianza el acabado dorado ideal. La mejor opción siempre se ajusta a la función específica y la posición en el mercado de su producto.

¿Cómo se puede garantizar la uniformidad del color en todos los lotes de producción?

Una estrategia sólida de control del color es su mejor defensa contra la variación entre lotes. No se trata de conjeturas, sino de crear un proceso repetible y basado en datos.

Esto comienza con una "muestra maestra". Esta es tu referencia de color perfecto.

La Fundación: Su muestra maestra

La muestra maestra se convierte en el punto de referencia para todas las futuras tiradas de producción. Es la única pieza que todos consideran correcta. Todas las demás piezas deben coincidir con ella.

Por qué la iluminación es crucial

El color puede verse diferente bajo diferentes tipos de luz. Por eso siempre evaluamos la muestra maestra y las piezas de producción bajo condiciones de iluminación controladas y uniformes para evitar errores.

| Condición de luz | Apariencia del color | Riesgo de coherencia |

|---|---|---|

| Caja de luz controlada D65 | Color verdadero y consistente | Bajo |

| Fluorescente de oficina | Puede aparecer sesgado en verde/azul. | Alta |

| Luz solar (variable) | Cambios a lo largo del día | Alta |

Cuantificación del color con tecnología

Confiar únicamente en el ojo humano es una receta para la inconsistencia. Utilizamos herramientas precisas para convertir el color en datos objetivos, eliminando la subjetividad de la ecuación. Esto es fundamental para materiales como el aluminio anodizado dorado, en los que los cambios más ligeros pueden ser muy perceptibles.

A espectrofotómetro21 es un instrumento clave en este proceso. Mide el color de una superficie y proporciona datos precisos. Utilizamos estos datos para establecer una ventana de color aceptable.

Esta ventana suele definirse mediante un valor CIELAB ΔE. Este valor representa la diferencia total de color entre una pieza de producción y la muestra maestra. En PTSMAKE, trabajamos con los clientes para definir un umbral ΔE aceptable.

Implementación de controles estrictos de procesos

Una vez establecido el estándar, mantenerlo es cuestión de controlar los procesos. Para cualquier proceso de acabado, fijamos todos los parámetros críticos. Esto garantiza que el resultado sea repetible mes tras mes.

| Parámetro a controlar | Por qué es importante para el color |

|---|---|

| Concentración de colorante | Afecta directamente a la saturación del color. |

| Tiempo de inmersión | Afecta a la profundidad y el tono del color. |

| Temperatura del baño | Influye en la velocidad de absorción del colorante. |

| Voltaje/Corriente (Anodizado) | Afecta al espesor de la capa porosa. |

Al documentar y controlar estas variables, nos aseguramos de que el lote 20 sea idéntico al lote 1.

Una estrategia exitosa se basa en una muestra física maestra, datos objetivos obtenidos con herramientas como un espectrofotómetro para definir una ventana de color (ΔE) y controles de proceso rigurosos para garantizar que cada lote cumpla con ese estándar sin desviaciones.

Descubra las soluciones expertas de anodizado dorado con PTSMAKE

¿Está listo para conseguir piezas de aluminio anodizado dorado impecables para su próximo proyecto? Póngase en contacto con PTSMAKE ahora mismo para obtener un presupuesto rápido y profesional. Deje que nuestro equipo le ofrezca precisión, calidad y resultados puntuales en los que puede confiar, independientemente de su sector o de la complejidad del proyecto. ¡Envíe su consulta hoy mismo!

Descubra cómo este parámetro crítico influye en la calidad y la uniformidad de la capa anodizada final. ↩

Descubra cómo la física de la luz crea colores estables y vibrantes que no se desvanecen con el paso del tiempo. ↩

Descubra cómo estas estructuras microscópicas de aleación influyen en las propiedades de los materiales y en el acabado final de la superficie. ↩

Descubra qué significa esta propiedad eléctrica y por qué es crucial para sus componentes electrónicos. ↩

Descubra cómo la unión superficial influye en el rendimiento y la fiabilidad a largo plazo de sus piezas mecanizadas. ↩

Comprenda cómo este método de control eléctrico proporciona una consistencia de color superior en la producción. ↩

Descubra cómo esta propiedad afecta a la durabilidad y el aspecto a largo plazo de sus componentes anodizados. ↩

Comprender el proceso microscópico por el cual el color rellena los poros del aluminio anodizado. ↩

Descubra cómo los tipos de reflexión de la luz afectan al aspecto de las superficies metálicas acabadas. ↩

Descubra cómo esta herramienta garantiza una consistencia precisa del color en miles de piezas fabricadas. ↩

Descubra cómo el equilibrio del baño químico afecta al acabado anodizado, la calidad y el coste total del proyecto. ↩

Descubra cómo estas partículas microscópicas pueden afectar al aspecto final y la durabilidad de sus piezas anodizadas. ↩

Descubra cómo la concentración de corriente eléctrica afecta a la calidad y el aspecto finales de una superficie anodizada. ↩

Descubra la ciencia que hay detrás de cómo el anodizado crea una superficie duradera y resistente a la corrosión. ↩

Conozca los retos que plantean las aguas residuales industriales y el papel fundamental que desempeña su tratamiento en la industria manufacturera. ↩

Descubra la ciencia que hay detrás de cómo este proceso electroquímico crea una capa resistente y decorativa sobre el aluminio. ↩

Comprender la solución química que hace posible el proceso de anodizado y controla las propiedades clave del recubrimiento. ↩

Descubra cómo este parámetro eléctrico influye directamente en el espesor, la dureza y el aspecto final del recubrimiento. ↩

Comprenda por qué el control de la corriente eléctrica es fundamental para lograr un color y un espesor de recubrimiento uniformes. ↩

Comprenda la ciencia que hay detrás de cómo este proceso mejora las propiedades superficiales del aluminio. ↩

Descubra cómo este instrumento cuantifica el color mucho más allá de las capacidades del ojo humano. ↩