Muchos ingenieros luchan con proyectos de fundición a presión de zinc que parecen sencillos sobre el papel, pero que rápidamente se vuelven complejos cuando las tolerancias se estrechan, aparecen defectos o los costes se disparan por encima de las expectativas presupuestarias.

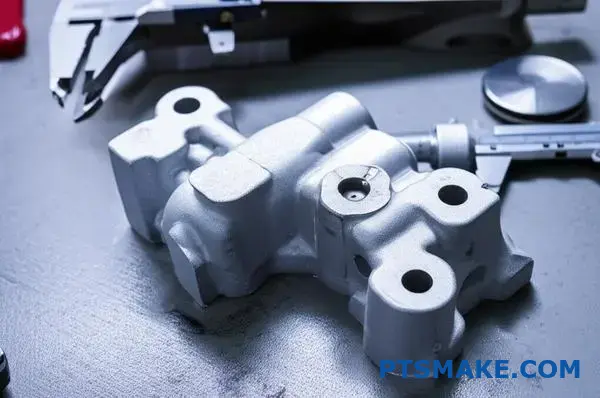

La fundición a presión de zinc combina bajas temperaturas de fusión con una excelente precisión dimensional, lo que la hace ideal para piezas de alta precisión en aplicaciones de automoción, electrónica y ferretería en las que las tolerancias estrechas y los acabados superficiales lisos son fundamentales.

Esta guía abarca 14 situaciones prácticas que me encuentro habitualmente en PTSMAKE, desde la selección de materiales y el análisis de defectos hasta las estrategias de optimización de costes que pueden ahorrarle tiempo y dinero a su proyecto.

¿Por qué elegir aleaciones de zinc en lugar de aluminio para la fundición a presión de alta precisión?

Cuando la precisión es la máxima prioridad, la elección del material es fundamental. Aunque el aluminio es popular, las aleaciones de zinc suelen ofrecer resultados superiores. Esto es especialmente cierto en el caso de piezas complejas de alta precisión.

La ciencia de la superioridad

La diferencia clave radica en las propiedades fundamentales del material. El zinc tiene un punto de fusión mucho más bajo y una mayor fluidez. Esto repercute directamente en todo el proceso de fundición a presión de zinc.

| Material | Punto de fusión típico |

|---|---|

| Aleación de zinc (Zamak 3) | ~385°C (725°F) |

| Aleación de aluminio (A380) | ~580°C (1075°F) |

Este simple hecho tiene enormes implicaciones para la producción.

Cómo afectan las propiedades de los materiales a su proyecto

Elegir un material va más allá de las especificaciones. Se trata de cómo esas propiedades se traducen en beneficios en el mundo real. En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo las características del zinc crean ventajas tangibles en la fabricación.

Mayor vida útil de las herramientas

La menor temperatura de fusión del zinc es mucho más suave con los moldes de acero. Reduce el choque térmico y el desgaste. Esto significa que los moldes duran mucho más, a menudo más de un millón de ciclos. El mayor calor del aluminio es más agresivo, lo que reduce la vida útil de las herramientas.

Ciclos más rápidos y eficaces

Como el zinc requiere menos calor, las fases de fusión y enfriamiento son más rápidas. Esto se traduce en ciclos más rápidos. Ciclos más rápidos significan mayor producción y pueden reducir los costes por pieza. Según nuestras pruebas, esto puede mejorar sustancialmente la eficiencia de la producción.

| Característica | Fundición inyectada de cinc | Fundición inyectada de aluminio |

|---|---|---|

| Vida media de las herramientas | 1.000.000+ ciclos | ~150.000 ciclos |

| Duración relativa del ciclo | Más rápido | Más lento |

Precisión inigualable

La excelente fluidez del zinc le permite rellenar con facilidad secciones intrincadas y de paredes finas de un molde. Esto asegura una estructura consistente de la pieza, libre de efectos perjudiciales. compuestos intermetálicos1 que pueden formarse durante la solidificación. El resultado son tolerancias más estrechas y acabados superficiales superiores.

El punto de fusión más bajo y la mayor fluidez del zinc permiten una mayor vida útil de las herramientas, ciclos de producción más rápidos y tolerancias más estrictas. Estas ventajas fundamentales del material lo convierten en la mejor opción para la fundición a presión de alta precisión frente al aluminio, lo que repercute tanto en la calidad como en la rentabilidad.

¿Cómo se clasifican sistemáticamente los defectos comunes de la fundición de zinc para su análisis?

Para abordar los defectos, primero hay que organizarlos. Un enfoque aleatorio no funciona. Utilizamos un árbol de clasificación para clasificar sistemáticamente los problemas.

Este método nos ayuda a localizar la causa raíz mucho más rápidamente. Desglosa los defectos en grupos claros y manejables.

Agrupación por ubicación

Los defectos pueden aparecer en la superficie o estar ocultos en el interior de la pieza. Esta es la primera clasificación, la más básica.

Agrupación por tipos

A continuación, clasificamos por tipo. ¿Se trata de un error dimensional, como una talla incorrecta? ¿O un defecto físico, como una grieta?

Agrupación por causa probable

Por último, relacionamos el defecto con su probable origen.

| Categoría | Descripción |

|---|---|

| Ubicación | Dónde se encuentra el defecto (superficial o interno). |

| Tipo | La naturaleza del defecto (dimensional o físico). |

| Causa probable | El origen probable del problema (proceso, material, utillaje). |

Esta estructura nos impide sacar conclusiones precipitadas. Crea un camino lógico para nuestro análisis.

Este árbol de clasificación es más que un modelo teórico. Es una herramienta de diagnóstico práctica que utilizamos a diario en PTSMAKE. Permite a nuestro equipo de ingenieros comunicarse con claridad y eficacia a la hora de abordar un problema.

Intersección de categorías

A menudo, un mismo defecto encaja en varias categorías. Por ejemplo, la "porosidad" es un defecto interno (ubicación) y físico (tipo). Puede estar causada por gas atrapado (un problema del proceso).

Comprender estas intersecciones es clave. Pasamos de la simple identificación de un defecto a la comprensión de su origen. Este análisis detallado es vital para la resolución eficaz de problemas en los proyectos de fundición de zinc a presión.

Otro ejemplo es un "tiro corto". Se trata de un defecto superficial. Es de naturaleza física y a menudo apunta directamente a un problema de parámetros del proceso, como una presión de inyección insuficiente. O puede ser un problema de utillaje, como una compuerta bloqueada. Por eso es tan importante adoptar un enfoque sistemático. Un solo defecto como corrosión intergranular2 pueden indicar problemas materiales más difíciles de detectar inicialmente.

| Ejemplo de defecto | Ubicación | Tipo | Causa potencial |

|---|---|---|---|

| Ampollas | Superficie | Físico | Proceso (gas atrapado) |

| Alabeo | - | Dimensión | Proceso (tasa de enfriamiento) |

| Grietas | Interno | Físico | Material (impureza) |

| Flash | Superficie | Físico | Utillaje (molde desgastado) |

Al mapear los defectos de esta manera, construimos una imagen clara. Esto nos orienta hacia la solución adecuada, ahorrando tiempo y recursos.

Esta clasificación sistemática transforma la identificación de defectos de conjeturas en un proceso de diagnóstico estructurado. Es el primer paso hacia la resolución eficaz de problemas y la garantía de una calidad constante de las piezas para nuestros clientes.

¿Cuáles son las diferencias prácticas entre las aleaciones Zamak y ZA?

Elegir la aleación adecuada es fundamental. Influye en el rendimiento, el coste e incluso en el proceso de fabricación. En PTSMAKE guiamos diariamente a nuestros clientes en esta decisión.

Las aleaciones de zamak son los caballos de batalla de la industria. Son rentables y fáciles de fundir.

Las aleaciones ZA ofrecen mayor resistencia y mejores propiedades de rodamiento. Pero este rendimiento tiene un precio. A menudo requieren un método de fundición diferente.

Desglosemos las principales diferencias.

| Característica | Zamak 3 | ZA-8 |

|---|---|---|

| Proceso de fundición | Cámara caliente | Cámara caliente |

| Resistencia a la tracción | Baja | Más alto |

| Coste | Baja | Más alto |

Esta sencilla tabla muestra la compensación básica. Con ZA-8 se gana resistencia, pero también aumenta el coste de material.

Una inmersión más profunda: Proceso y rendimiento

La diferencia práctica más significativa es el proceso de fundición. Las aleaciones Zamak y ZA-8 pueden utilizar el rápido y económico proceso de fundición a presión de zinc en cámara caliente.

Sin embargo, las aleaciones ZA con mayor contenido de aluminio, como ZA-12 y ZA-27, deben utilizar el proceso más lento de cámara fría. Esto se debe a que su mayor contenido de aluminio es agresivo para los componentes de acero de una máquina de cámara caliente. Esta diferencia de proceso afecta directamente a los tiempos de ciclo y al coste de las piezas.

Resistencia y propiedades portantes

Las aleaciones ZA brillan en funciones exigentes. Su resistencia, dureza y resistencia al desgaste superiores las hacen idóneas para sustituir piezas mecanizadas de acero o fundición. ZA-12 y ZA-27, en particular, tienen excelentes propiedades de rodamiento. Esto permite diseñar piezas con superficies de apoyo integrales, lo que ahorra costes de montaje. También tienen mejores resistencia al deslizamiento3 que las aleaciones de Zamak.

Fluidez e implicaciones económicas

La fluidez afecta a la capacidad de la aleación para rellenar la cavidad de la matriz. Las aleaciones de zamak suelen tener una fluidez excelente, lo que permite paredes finas y detalles intrincados.

El siguiente cuadro resume las ventajas y desventajas prácticas según nuestra experiencia con los clientes.

| Aleación | Ventajas clave | Principal contrapartida | Lo mejor para |

|---|---|---|---|

| Zamak 3/5 | Bajo coste, ciclos rápidos | Fuerza inferior | Piezas de uso general |

| ZA-8 | La aleación de cámara caliente más resistente | Coste superior al Zamak | Aplicaciones de alta tensión |

| ZA-12 | Buenas propiedades portantes | Proceso de cámara fría | Necesidades de rodamientos y bujes |

| ZA-27 | Máxima resistencia | Cámara fría, más difícil de lanzar | Sustitución de piezas de fundición |

La elección no se limita a las propiedades del material. Se trata del coste total de la pieza acabada, incluidos el utillaje y el procesamiento.

La decisión entre las aleaciones Zamak y ZA depende del equilibrio entre las necesidades de rendimiento y las realidades presupuestarias y de fabricación. El zamak es ideal para aplicaciones generales, mientras que las aleaciones ZA destacan cuando la solidez y la resistencia al desgaste son fundamentales, a pesar de su mayor coste de procesamiento.

¿Cuáles son las categorías típicas de operaciones secundarias posteriores a la colada?

Una vez que una pieza sale del molde, su viaje dista mucho de haber terminado. Las operaciones posteriores a la fundición transforman una pieza en bruto en un componente acabado. Estos pasos son fundamentales para el funcionamiento, el aspecto y la seguridad.

Garantizan que la pieza cumpla las especificaciones exactas. Estos procesos abarcan desde la limpieza básica hasta complejos tratamientos superficiales.

Limpieza inicial y conformación

Los primeros pasos consisten en eliminar el material sobrante. El recorte elimina las guías y las rebabas. El desbarbado suaviza los bordes afilados, lo que es vital para una manipulación segura y un montaje correcto.

Mecanizado de precisión

Para las características que requieren tolerancias estrechas, el mecanizado es esencial. Esto incluye taladrar, roscar o fresar superficies. Estas operaciones consiguen las dimensiones finales que la fundición por sí sola no puede proporcionar.

Técnicas de acabado de superficies

Aquí es donde se definen el aspecto final y la durabilidad de la pieza. La elección depende de las necesidades de la aplicación.

| Tipo de acabado | Beneficio principal | Caso de uso común |

|---|---|---|

| Revestimiento | Resistencia a la corrosión, Estética | Embellecedores de automóviles, accesorios |

| Pintura | Personalización del color, protección | Carcasa de electrónica de consumo |

| Recubrimiento en polvo | Alta durabilidad, resistencia a los impactos | Equipos de exterior, piezas industriales |

Cada paso se planifica cuidadosamente para crear un producto final de alta calidad.

Elegir las operaciones secundarias adecuadas es un acto de equilibrio. Hay que tener en cuenta el coste, el rendimiento y la estética. Cada paso añade valor, pero también aumenta el coste final de la pieza y el plazo de entrega.

Mecanizado de dimensiones críticas

Aunque la fundición es excelente para formas complejas, no siempre puede cumplir tolerancias estrictas. Aquí es donde entra en juego el mecanizado CNC. Lo utilizamos para crear orificios, roscas y superficies planas precisas que son fundamentales para el montaje y el funcionamiento.

En proyectos anteriores de PTSMAKE, a menudo mecanizamos superficies de contacto en piezas de fundición a presión de zinc. Esto garantiza un ajuste perfecto con otros componentes. Evita fugas o desalineaciones en el producto final.

Seleccionar el mejor acabado superficial

El acabado superficial no es sólo una cuestión de aspecto. Protege la pieza de su entorno. Por ejemplo, el recubrimiento en polvo proporciona una capa resistente y duradera. Es mucho más resistente al desconchado y al rayado que la pintura estándar.

El chapado, por su parte, ofrece una excelente resistencia a la corrosión y un aspecto metálico de alta gama. La elección suele depender del material de base y del uso previsto del producto. Un proceso sencillo como la pasivación también puede proporcionar una buena resistencia a la corrosión para determinados materiales a un coste menor. Tomar la decisión correcta al principio de la fase de diseño es clave para gestionar eficazmente el presupuesto del proyecto. Este debate es una parte habitual de nuestro proceso con cada cliente. Una mala elección puede comprometer todo el producto.

Para muchas cajas electrónicas, anodizado4 es una opción popular, especialmente para el aluminio. Crea una superficie dura y no conductora.

Estos pasos posteriores a la fundición no son complementos opcionales. Forman parte integrante del proceso de fabricación y transforman una pieza de fundición en bruto en un componente funcional, fiable y estéticamente agradable, listo para su aplicación final. Cada operación requiere una cuidadosa consideración y una ejecución experta.

¿Cómo estructuran las normas industriales (NADCA) las especificaciones de calidad?

Las normas NADCA crean un lenguaje común. Abarcan aspectos críticos de la calidad de las piezas fundidas a presión. Esto elimina las conjeturas entre el cliente y el fundidor.

Nos centraremos en tres áreas clave. Se trata del acabado superficial, la porosidad y las tolerancias dimensionales. Comprenderlas es vital.

Pilares básicos de calidad

Acabado superficial

Define la calidad visual de la pieza. Puede ser desde básica hasta muy pulida.

Control de la porosidad

Esta norma gestiona los vacíos internos. Es fundamental para las piezas que necesitan resistencia o estanqueidad a la presión.

Precisión dimensional

Las tolerancias garantizan que la pieza se ajuste y funcione correctamente. NADCA proporciona directrices claras.

He aquí un breve resumen:

| Estándar | Propósito | Métrica clave |

|---|---|---|

| Acabado superficial | Controla el aspecto estético | Niveles graduados (por ejemplo, comercial, consumidor) |

| Porosidad | Gestiona la solidez interna | Grados de porosidad (1-5) |

| Tolerancias | Garantiza el ajuste dimensional | Tolerancias de precisión frente a tolerancias estándar |

Unas especificaciones claras evitan costosas repeticiones y retrasos.

Una mirada más profunda al marco de la NADCA

El objetivo es una comunicación clara. El marco de NADCA ayuda a todos a ponerse de acuerdo sobre lo que significa "calidad" para una pieza concreta. No se trata sólo de números, sino de adecuar las especificaciones al uso final de la pieza. Esto es especialmente cierto en el caso de la fundición a presión de zinc.

En PTSMAKE aplicamos principios similares. Nos aseguramos de que cada detalle esté definido para nuestros proyectos de CNC y moldeo. Así evitamos sorpresas posteriores.

Grados de acabado superficial

NADCA separa los acabados en categorías. "As-Cast" es el acabado estándar directamente del molde. Los acabados "especiales" requieren pasos adicionales. Entre ellos se incluyen la pintura, el chapado o el pulido. Definirlo antes repercute en el coste y el tiempo de producción. La elección depende totalmente de la aplicación del producto.

Explicación de los niveles de porosidad

La porosidad son pequeños huecos dentro del metal. La NADCA define niveles del 1 (más estricto) al 5 (menos estricto). Un soporte estructural necesita un nivel de porosidad bajo. Una pieza decorativa puede permitir más. Esta especificación afecta directamente a la integridad y el rendimiento del componente. Adecuado metrología5 se utiliza para verificar estos niveles.

Tolerancias estándar frente a tolerancias de precisión

Las tolerancias dimensionales controlan la variación aceptable en el tamaño de una pieza. NADCA ofrece dos niveles principales. Elegir el adecuado es un equilibrio entre función y coste.

| Nivel de tolerancia | Aplicación típica | Impacto en los costes |

|---|---|---|

| Estándar | Piezas de uso general, ajustes no críticos | Baja |

| Precisión | Ensamblajes herméticos, piezas de alto rendimiento | Más alto |

Elegir tolerancias de precisión cuando no se necesitan añade gastos innecesarios. Siempre ayudamos a nuestros clientes a elegir la opción más rentable.

Las normas NADCA constituyen una herramienta de comunicación vital. Al especificar el acabado superficial, la porosidad y las tolerancias, se establecen objetivos de calidad claros y medibles. Este marco elimina la ambigüedad y alinea las expectativas entre el cliente y el matricero, garantizando que la pieza final cumple todos los requisitos.

¿Qué tipos de acabados superficiales existen para las piezas moldeadas de zinc?

Las piezas moldeadas de zinc son increíblemente versátiles. Su superficie final puede adaptarse a muchas necesidades. Esto abarca desde la función hasta la pura estética. Por lo general, se distinguen tres categorías principales.

Acabados As-Cast

Este es el acabado más básico. Es la superficie directamente del molde de fundición a presión. Es perfecto para piezas internas en las que el aspecto no es un factor importante.

Acabados protectores

Estos revestimientos protegen la pieza fundida del desgaste y la corrosión. Son vitales para las piezas expuestas a la intemperie o a condiciones duras.

Acabados decorativos

Tienen que ver con el aspecto. Realzan el atractivo visual de los productos de consumo. Piense en un grifo cromado brillante o un acabado liso de color.

| Categoría de acabado | Objetivo principal | Ejemplos comunes |

|---|---|---|

| As-Cast | Relación coste-eficacia | Superficie en bruto, sin recortar |

| Protección | Resistencia a la corrosión | Recubrimiento en polvo |

| Decorativo | Estética y atractivo | Cromado, pulido |

Las fronteras entre estas categorías pueden difuminarse. Un acabado decorativo como el cromado también ofrece una excelente protección contra la corrosión y el desgaste. Se trata de encontrar el equilibrio adecuado para su proyecto.

Compromisos funcionales y estéticos

En PTSMAKE, ayudamos a nuestros clientes a tomar estas decisiones. El recubrimiento en polvo ofrece una gran durabilidad y variedad de colores. Es un acabado muy útil. Pero puede que no tenga la sensación de calidad del cromo pulido. La decisión siempre depende del uso final del producto y de su posición en el mercado.

Comprender los procesos clave

Los distintos acabados requieren métodos diferentes. El E-coating, por ejemplo, utiliza una carga eléctrica. Se deposita una capa fina y uniforme de pintura. Es fantástico para cubrir todos los rincones de piezas complejas de fundición a presión de zinc.

Los revestimientos de conversión de cromatos son otra gran opción de protección. Crean una nueva capa superficial mediante una reacción química. Este proceso, una forma de Pasivación6, hace que el zinc sea menos reactivo a su entorno. Es una excelente imprimación antes de la pintura o el recubrimiento en polvo.

| Tipo de acabado | Lo mejor para | Complejidad del proceso | Coste relativo |

|---|---|---|---|

| Recubrimiento electrónico | Piezas complejas, corrosión | Medio | $$ |

| Recubrimiento en polvo | Durabilidad, opciones de color | Medio | $$ |

| Cromado | Aspecto de alta gama, desgaste | Alta | $$$ |

| As-Cast | Componentes internos | Bajo | $ |

Los acabados de fundición de zinc van desde la sencillez de la fundición hasta los revestimientos decorativos y protectores. La mejor elección equilibra el aspecto, la durabilidad requerida y su presupuesto. Cada acabado ofrece una combinación única de ventajas adaptadas a aplicaciones específicas, lo que garantiza que la pieza final funcione y tenga el aspecto deseado.

¿Cómo se estructuran los principales componentes del coste de una fundición de zinc?

Comprender el coste de la fundición de zinc es sencillo. Basta con desglosarlo. El precio total no es una sola cifra. Se construye a partir de cuatro áreas principales.

Se trata del utillaje, la materia prima, el tiempo de mecanizado y el acabado. Cada uno tiene su propia repercusión en el presupuesto final.

Veamos cómo encajan estas piezas. Esta claridad le ayudará a tomar decisiones más inteligentes para su proyecto.

| Componente de coste | Descripción |

|---|---|

| Herramientas | El coste inicial de creación del molde de fundición a presión. |

| Materia prima | El coste de la aleación específica de zinc utilizada. |

| La hora de las máquinas | El coste operativo de cada ciclo de fundición. |

| Operaciones secundarias | No es necesario ningún acabado ni montaje posterior a la fundición. |

Conocer esta estructura elimina sorpresas del presupuesto.

Profundicemos en cada uno de los componentes de los costes. Pensar en ellos por separado ayuda a clarificar el destino de su presupuesto. Este desglose es crucial para optimizar el coste de cualquier proyecto de fundición a presión de zinc.

Utillaje (coste amortizado)

El molde es una inversión única significativa. Normalmente amortizamos este coste sobre el volumen total de producción. Así, para grandes series de producción, el coste del utillaje por pieza es mucho menor. Además, una herramienta bien diseñada dura más, lo que reduce los gastos a largo plazo.

Materia prima (coste de la aleación)

Este coste está directamente vinculado al precio de mercado del zinc. El peso total de la pieza, incluidos los canales y reboses, determina el coste del material. En PTSMAKE nos centramos en un diseño eficiente de los moldes, que minimice los desechos, para mantener bajo este coste.

Tiempo de máquina (coste del ciclo)

Cubre los gastos de funcionamiento de la máquina de fundición a presión. Incluye mano de obra, energía y mantenimiento general. Un tiempo de ciclo más rápido y eficaz se traduce directamente en un menor coste por pieza. La complejidad y el tamaño de las piezas influyen mucho en este aspecto.

Operaciones secundarias y acabado

Aquí es donde los costes pueden variar más. Es posible que las piezas sencillas sólo necesiten recortes. Otras pueden requerir mecanizado CNC, chapado, pintura o montaje. Cada paso adicional añade costes. A veces, el proceso de revestimiento crea un compuesto intermetálico7, que requiere conocimientos específicos para su correcta gestión con el fin de obtener un rendimiento óptimo de las piezas.

En resumen, el coste total de una fundición de zinc es una mezcla de cuatro factores principales. El utillaje es la inversión inicial, mientras que el material, el tiempo de máquina y las operaciones secundarias son costes continuos. Comprender esta estructura es clave para gestionar eficazmente el presupuesto de su proyecto.

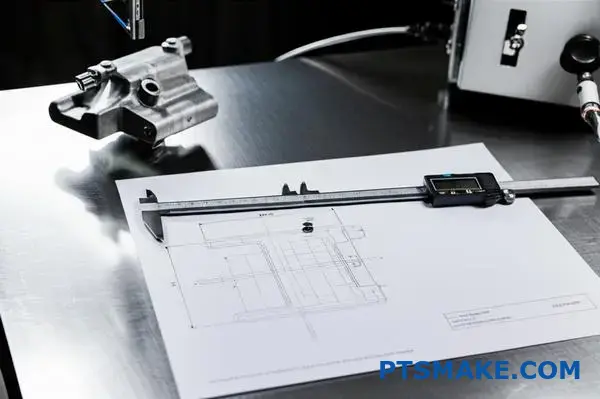

¿Cómo se lleva a cabo una revisión del diseño para la fabricación (DFM)?

Una lista de comprobación estructurada es su mejor defensa contra los errores comunes de fabricación. Convierte una revisión DFM compleja en un proceso manejable paso a paso.

Esto garantiza que no se pase por alto ningún detalle crítico antes de empezar la producción.

Su lista de comprobación DFM esencial

En PTSMAKE utilizamos una lista de comprobación detallada para cada proyecto. Nos ayuda a detectar posibles problemas a tiempo. Estas son las áreas principales que siempre examinamos.

| Lista de control Área | Consideraciones clave |

|---|---|

| Espesor de pared | ¿Es uniforme para evitar marcas de hundimiento? |

| Ángulos de calado | ¿Son suficientes para facilitar la expulsión del molde? |

| Radios y filetes | ¿Se evitan las esquinas internas afiladas? |

| Línea de separación | ¿Su ubicación está optimizada para la estética? |

| Posibles defectos | ¿Alguna característica que pueda atrapar aire o gas? |

Este enfoque sistemático ahorra mucho tiempo y dinero.

Por qué es importante cada elemento de la lista de control

Una lista de control es algo más que marcar casillas. Se trata de entender el "por qué" de cada punto. Este conocimiento más profundo evita costosas revisiones posteriores. En proyectos anteriores de PTSMAKE, esta comprensión ha sido crucial.

Espesor de pared uniforme

Las paredes inconsistentes se enfrían a velocidades diferentes. Esto provoca tensiones internas que pueden dar lugar a deformaciones o marcas de hundimiento visibles en la superficie de la pieza. Nuestro objetivo es siempre la uniformidad.

Ángulos de calado suficientes

Las piezas deben ser expulsadas limpiamente del molde. Sin un tiro adecuado, las piezas pueden pegarse. Esto provoca marcas o incluso daños durante el desmoldeo. Es un pequeño detalle con un gran impacto.

Radios y filetes estratégicos

Las esquinas internas afiladas crean puntos de concentración de tensiones. Añadir radios ayuda a distribuir esta tensión. Este sencillo cambio hace que la pieza sea más resistente y menos propensa a agrietarse bajo carga.

Colocación de la línea de separación

La ubicación de la línea de separación influye tanto en el destello como en el atractivo visual. Analizamos el diseño para colocarla donde sea menos perceptible y más fácil de acabar. Esto es fundamental para los productos destinados al consumidor.

Las características complejas pueden atrapar aire durante el moldeo, causando un llenado incompleto o vacíos conocidos como porosidad8. Esta es una preocupación importante en procesos como la fundición de zinc a presión.

| Problema común | Solución DFM |

|---|---|

| Deformación | Garantizar un espesor de pared uniforme. |

| Marcas de expulsión | Aplique ángulos de calado suficientes (1-2 grados). |

| Cracking | Añada radios a las esquinas internas afiladas. |

| Flash visible | Optimizar la ubicación de la línea de apertura. |

Este enfoque proactivo garantiza que la pieza final cumpla los requisitos funcionales y estéticos.

Una lista de comprobación DFM exhaustiva es una herramienta fundamental para la colaboración. Garantiza que el diseño sea sólido, rentable y esté listo para una producción de alta calidad, evitando errores costosos antes de empezar a fabricar herramientas.

¿Cuál es el proceso paso a paso de una inspección del primer artículo (FAI)?

El proceso FAI es un método estructurado. Confirma que un nuevo proceso de producción cumple todas las especificaciones de ingeniería.

Producción inicial

En primer lugar, producimos un pequeño conjunto de piezas iniciales. En esta prueba inicial se comprueban las herramientas, la configuración y los parámetros de la máquina.

Medidas globales

A continuación, comienza una inspección completa. Medimos todas las características de la pieza comparándolas con el plano técnico. Esto garantiza una precisión total antes de proceder.

| Paso | Acción principal |

|---|---|

| 1 | Producir piezas de muestra iniciales |

| 2 | Realizar el trazado dimensional completo |

| 3 | Realización de pruebas de materiales y rendimiento |

| 4 | Documentar los resultados para su aprobación |

Medir las piezas es sólo una pieza del rompecabezas. Una FAI exhaustiva va mucho más allá para verificar todos y cada uno de los aspectos de la pieza y el proceso. Se trata de generar confianza.

Más allá de las dimensiones: Material y rendimiento

Debemos confirmar que la materia prima es correcta. Esto implica comprobar las certificaciones del material. A veces, requiere pruebas de laboratorio independientes para estar seguros.

Para una pieza como fundición inyectada de zinc verificamos la composición exacta de la aleación.

Las pruebas de rendimiento también son vitales. Podemos realizar pruebas de esfuerzo o comprobaciones funcionales. De este modo nos aseguramos de que la pieza funciona según lo previsto en condiciones reales. Este enfoque integral evita fallos en el futuro.

La importancia de la documentación

Todas las mediciones y resultados de las pruebas se registran cuidadosamente. Una completa diseño dimensional9 es fundamental en este proceso. A continuación, estos datos se compilan en un detallado Informe de Inspección del Primer Artículo (FAIR).

En PTSMAKE utilizamos formatos estándar como AS9102. Este informe proporciona pruebas objetivas de que nuestro proceso de producción es estable y capaz. A continuación, se lo enviamos a usted, nuestro cliente, para que lo revise y apruebe. La producción en serie no comienza hasta que usted da su visto bueno.

El proceso FAI implica la producción de piezas iniciales, la realización de un diseño dimensional completo y la realización de ensayos de materiales. Todos los datos se documentan en un informe que se somete a la aprobación del cliente, lo que garantiza la validación de todo el proceso de fabricación antes de iniciar la producción completa.

¿Cómo justificaría la inversión en un nuevo troquel frente al reacondicionamiento de uno antiguo?

Decidir entre un troquel nuevo y una renovación requiere un argumento comercial sólido. No se trata sólo del precio inicial. Hay que tener en cuenta el coste total de propiedad (TCO).

Esto le ayuda a ver el cuadro financiero completo. Así podrá tomar una decisión que le beneficie a largo plazo. Desglosemos los factores clave.

| Factor | Nuevo troquel | Troquel reacondicionado |

|---|---|---|

| Coste inicial | Más alto | Baja |

| Vida útil | Completo, predecible | Limitado, variable |

| Rendimiento | Optimizado | Puede tener limitaciones |

| Garantía | Completo | A menudo limitado |

Este enfoque elimina las conjeturas y se centra en los datos.

Una inmersión más profunda en el coste total de propiedad

Mirar más allá del presupuesto inicial es crucial. Una nueva herramienta, sobre todo para piezas complejas como las de fundición inyectada de zinc, suele suponer un importante ahorro a largo plazo.

En PTSMAKE guiamos a nuestros clientes en este análisis. Comparamos el coste inmediato del reacondicionamiento con el valor del ciclo de vida completo de una herramienta nueva.

Mejoras en la calidad y la duración de los ciclos

Un nuevo troquel se construye con la tecnología más avanzada. A menudo, esto se traduce en tiempos de ciclo más rápidos y tasas de desecho más bajas. Nuestras pruebas demuestran que un nuevo troquel puede mejorar los tiempos de ciclo entre un 5 y un 15%.

Es posible que una herramienta renovada no lo consiga. Puede tener problemas heredados que afecten a la calidad de las piezas. El coste a largo plazo de un activo nuevo se reparte entre Amortización10.

Comparación del valor a largo plazo

Comparémoslos uno al lado del otro.

| Métrica | Nuevo troquel | Troquel reacondicionado |

|---|---|---|

| Coste inicial | $X | ~30-50% de X |

| Disparos previstos | 1,000,000+ | 150,000 - 300,000 |

| Tasa de chatarra | <1% | 2-5% (Potencialmente) |

| Mantenimiento | Mínimo | Más alto, menos previsible |

| Coste por pieza | Más bajo a lo largo de la vida | Mayor a lo largo de la vida |

Estos datos muestran que el ahorro inicial de la renovación puede desaparecer rápidamente debido a la menor eficiencia y a los mayores costes de mantenimiento.

La decisión no tiene que ver sólo con el coste inicial. Un estudio de viabilidad completo centrado en el coste total de propiedad revela el verdadero valor, teniendo en cuenta el rendimiento, la vida útil y la calidad. Esto garantiza el mejor rendimiento de su inversión a largo plazo.

Debe reducir el coste de las piezas en 10%; ¿cuál es su plan de acción global?

Alcanzar un objetivo de reducción de costes 10% requiere una estrategia múltiple. No se trata de un remedio mágico. Se trata de encontrar pequeñas mejoras en todo el proceso de producción.

Para lograrlo, nos centramos en cuatro áreas clave.

Áreas clave para la reducción de costes

Reducción del tiempo de ciclo

Ciclos más rápidos significan más piezas por hora. Esto reduce directamente el coste por pieza. Analizamos cada paso del proceso.

Ahorro de material

Optimizar el diseño de las piezas para utilizar menos material es una gran ventaja. Las paredes más delgadas son un enfoque común, especialmente en procesos como la fundición de zinc a presión.

Reducción de la tasa de residuos

Cada pieza desechada es dinero perdido. Para minimizar los defectos y los reprocesamientos, es esencial reforzar los controles del proceso.

Operaciones secundarias eficientes

El postprocesamiento puede ser un centro de costes oculto. Racionalizar estos pasos es crucial.

He aquí una visión simplificada del impacto potencial:

| Estrategia | Ahorro potencial de costes |

|---|---|

| Reducción del tiempo de ciclo | 2-3% |

| Optimización de materiales | 3-5% |

| Reducción de la tasa de residuos | 2-3% |

| Operaciones secundarias | 1-2% |

Combinando estos esfuerzos, el objetivo 10% se hace alcanzable.

Profundicemos en cómo funciona esto en la práctica. Un plan de acción integral significa atacar los costes desde todos los ángulos simultáneamente. Confiar en un solo método rara vez permite alcanzar un objetivo de reducción de dos dígitos.

Optimización del diseño de piezas

A menudo empezamos por el propio diseño de la pieza. En colaboración con nuestros clientes, revisamos el grosor de las paredes. ¿Podemos reducirlo sin comprometer la integridad estructural? Para muchas piezas, sobre todo las de fundición inyectada de zinc, es una forma rápida de ahorrar material. Menos material significa menos costes.

Mejorar la eficacia de los procesos

A continuación, analizamos el proceso de fabricación. Reducir el tiempo de ciclo, aunque sólo sea en unos segundos, se traduce en una mayor producción. Esto podría implicar la optimización de los parámetros de la máquina o la mejora de la refrigeración del molde.

Reducir las piezas desechadas es igualmente importante. Llevamos a cabo una estricta supervisión de los procesos para detectar las desviaciones en una fase temprana. Con herramientas como Control estadístico de procesos11 nos ayuda a mantener la coherencia y la calidad, garantizando que menos piezas acaben en el cubo de la basura. Este enfoque basado en los datos es fundamental.

Por último, examinamos todo lo que ocurre después de fabricar la pieza.

| Operación | Antes de la optimización | Después de la optimización |

|---|---|---|

| Desbarbado | Manual, 2 min/parte | Automatizado, 30 seg/parte |

| Montaje | Tres etapas distintas | Combinado en un solo paso |

| Inspección | 100% manual check | Sistema de visión automatizado |

La racionalización de las operaciones secundarias, como la combinación de pasos de montaje o la automatización de la inspección, reduce los costes de mano de obra y el tiempo. Se trata de ser más inteligente en cada paso.

Un enfoque polifacético es la única forma fiable de lograr reducciones de costes significativas. Al abordar el tiempo de ciclo, el uso de materiales, las tasas de residuos y las operaciones secundarias, se crean múltiples vías de ahorro que se combinan para alcanzar el objetivo 10%.

¿Cómo adaptaría su proceso de fundición a una nueva aleación de zinc de alta fluidez?

Una nueva aleación de zinc de alta fluidez es apasionante. Abre las puertas a diseños complejos de paredes finas.

Sin embargo, su naturaleza exige una ventana de proceso más pequeña y precisa. Debemos ajustar cuidadosamente nuestros parámetros. Así nos aseguramos de aprovechar sus ventajas sin introducir defectos.

Ajuste de las velocidades de inyección

Con aleaciones de alta fluidez, a menudo es mejor una velocidad de inyección más lenta. Esto ayuda a evitar el parpadeo y reduce las turbulencias dentro de la cavidad del molde.

Modificación de las temperaturas de fusión

Normalmente se puede bajar la temperatura de fusión. Esto ahorra energía y reduce la tensión en el molde. También minimiza el riesgo de defectos causados por un calor excesivo.

Un cuidadoso equilibrio es clave para obtener resultados óptimos en la fundición a presión de zinc.

Trabajar con una aleación de alta fluidez reduce nuestro margen de error. La ventana del proceso se estrecha. Lo que funcionaba con las aleaciones estándar puede provocar defectos aquí. La clave es el control. Hay que reevaluar todos los parámetros.

Tamaño de la compuerta e impacto en el diseño

La compuerta es nuestro principal punto de control del caudal. Para un material muy fluido, puede ser necesaria una compuerta más pequeña. Esto ayuda a gestionar el caudal y la presión de forma más eficaz, evitando la formación de chorros.

En proyectos anteriores de PTSMAKE, hemos comprobado que ajustar la geometría de las compuertas es crucial.

| Parámetro | Aleación de zinc estándar | Aleación de zinc de alta fluidez |

|---|---|---|

| Velocidad de inyección | Más alto | Bajo y controlado |

| Temperatura de fusión | Gama estándar | Extremo inferior de la gama |

| Tamaño de la puerta | Estándar | Potencialmente más pequeño |

Prevención de defectos comunes

El parpadeo es un riesgo importante. El bajo viscosidad12 permite que el metal se introduzca en los huecos más pequeños del molde. Reducir la presión y la velocidad de inyección es nuestra primera línea de defensa.

Las turbulencias excesivas son otro motivo de preocupación. Puede atrapar aire y provocar porosidad. Un llenado controlado y más lento ayuda a que el metal fluya sin problemas, garantizando una pieza sólida y densa. Esto es fundamental para el éxito de la fundición a presión de zinc.

Adaptarse a una aleación de zinc de alta fluidez significa reforzar el control del proceso. Ajustando cuidadosamente las velocidades de inyección, reduciendo las temperaturas de fusión y perfeccionando el diseño de las compuertas, podemos evitar defectos como el parpadeo y las turbulencias, garantizando una producción de piezas de alta calidad.

Ante el dibujo de una pieza compleja, ¿cómo identificar preventivamente los riesgos de fundición?

Cuando recibo un dibujo complejo, no me limito a ver líneas y cotas. Realizo una simulación mental. Es una parte esencial de nuestro proceso de diseño para la fabricación (DFM).

Visualizo metal fundido fluyendo hacia el molde. ¿Dónde se enfriará primero? ¿Dónde puede quedar atrapado el aire? Este análisis proactivo es crucial.

Indicadores clave de riesgo

Este recorrido mental me ayuda a detectar posibles problemas con antelación. Se trata de ver el proceso, no solo el producto final.

| Zona de riesgo | Posible defecto |

|---|---|

| Secciones pesadas aisladas | Contracción Porosidad |

| Costillas profundas y finas | Relleno incompleto |

| Esquinas internas afiladas | Concentración del estrés |

Aplicación de la DFM avanzada para profundizar en la información

Mi simulación mental se guía por años de experiencia y por los principios de DFM. Busco características geométricas específicas que se sabe que causan problemas durante la fundición. Se trata de traducir el dibujo 2D en un proceso 4D, teniendo en cuenta el tiempo y la temperatura.

Secciones pesadas aisladas

Inmediatamente busco zonas gruesas rodeadas de paredes más finas. Estos "puntos calientes" se enfrían mucho más despacio que el resto de la pieza. Este enfriamiento desigual crea un vacío que provoca porosidad por contracción. Esencialmente, la pieza se separa internamente a medida que se solidifica.

Costillas profundas y paredes finas

Las nervaduras profundas y finas suponen una doble amenaza. En primer lugar, es posible que el metal fundido se enfríe antes de poder rellenar por completo el elemento. Esto provoca un "cierre en frío". En segundo lugar, estos elementos pueden agarrar el molde con fuerza, dificultando la expulsión y dañando potencialmente la pieza.

Ventilación y gases atrapados

También trazo la trayectoria probable del aire a medida que el metal llena la cavidad. Cualquier zona en la que el aire no pueda escapar es un riesgo importante. Este es un problema común en los diseños complejos de fundición a presión de zinc. El aire atrapado provoca porosidad del gas13, que son esencialmente burbujas dentro del metal.

| Característica | Riesgo primario | Estrategia de mitigación |

|---|---|---|

| Sección gruesa | Contracción | Añadir comederos o enfriadores |

| Costilla profunda | Expulsión/relleno | Aumentar los ángulos de calado |

| Esquinas sin ventilación | Gas atrapado | Añadir canales de ventilación |

Este análisis detallado, realizado directamente desde el plano, es la forma en que en PTSMAKE evitamos las costosas repeticiones.

La DFM avanzada y la simulación mental convierten un dibujo estático en un proceso dinámico. Esta previsión nos permite identificar y abordar riesgos como la contracción, los problemas de llenado y el gas atrapado antes incluso de que comience la producción, lo que ahorra tiempo y recursos.

¿Cómo puede utilizar el postprocesado para recuperar piezas con pequeños defectos estéticos?

La decisión de recuperar o no una pieza es una elección económica. Debe sopesar el coste de la reparación frente al coste del desguace y la reconstrucción. En PTSMAKE, siempre realizamos este análisis en primer lugar.

Los procedimientos aprobados pueden salvar una pieza sin comprometer su función. Estos arreglos son sólo para problemas estéticos menores. La integridad de la pieza siempre es lo primero.

| Factor de coste | Desguazar y rehacer | Reparación/Salvamento |

|---|---|---|

| Material | Coste total | Mínimo (relleno, pulido) |

| La hora de las máquinas | Ciclo completo | Ninguno |

| Trabajo | Ciclo completo | Sólo tiempo de reprocesado |

| Plazos de entrega | Ampliado | Retraso mínimo |

Evaluación de la viabilidad y métodos aprobados

El primer paso es un análisis claro de costes y beneficios. Calcule los costes de mano de obra y material de la reparación. Compárelos con el coste total de producir una pieza nueva. Si los costes de reelaboración son significativamente inferiores, es una vía viable.

Para que esto funcione, se necesitan procedimientos específicos y aprobados. Deben estar documentados y ser repetibles. El objetivo es obtener una pieza visualmente aceptable que cumpla todas las especificaciones funcionales.

Procedimientos de trabajo aprobados

A menudo confiamos en algunos métodos fiables para los arreglos estéticos. Para arañazos superficiales o imperfecciones leves, el pulido o difuminado localizado funciona bien. Así se alisa cuidadosamente la zona para igualarla con el acabado circundante.

Para pequeños agujeros o huecos, especialmente en piezas como las de fundición inyectada de zinc, los rellenos cosméticos son una opción. Es fundamental aplicar la masilla antes de pintar o revestir. Una aplicación adecuada garantiza Adhesión al sustrato14 y un aspecto final sin juntas. Estos rellenos son puramente estéticos y nunca deben utilizarse en superficies funcionales o de carga.

| Método de reparación | Lo mejor para | Consideraciones clave |

|---|---|---|

| Pulido localizado | Pequeños arañazos, rozaduras | No debe alterar las dimensiones o tolerancias críticas. |

| Mezcla | Textura irregular de la superficie | Coinciden perfectamente con el acabado de la superficie circundante. |

| Rellenos cosméticos | Pequeñas picaduras, huecos, abolladuras | Aplicar antes de pintar; nunca sobre superficies funcionales. |

La recuperación de piezas con pequeños defectos estéticos es factible si el coste de la reparación está justificado. El uso de procedimientos aprobados y documentados, como el pulido localizado, la mezcla o los rellenos cosméticos, garantiza que la pieza siga siendo totalmente funcional al tiempo que cumple las normas estéticas.

Desbloquee las soluciones de fundición a presión de zinc de precisión con PTSMAKE

¿Preparado para resolver sus retos de fundición a presión de zinc? Asóciese con PTSMAKE para recibir presupuestos rápidos y expertos para sus componentes de alta precisión. Aproveche nuestras décadas de experiencia y capacidades avanzadas para garantizar soluciones rentables, fiables y de la máxima calidad adaptadas a las necesidades de su proyecto.

Obtenga más información sobre estas microestructuras y su impacto en la resistencia e integridad de los materiales. ↩

Descubra cómo este defecto del material puede comprometer la integridad de la pieza y su rendimiento a largo plazo. ↩

Comprenda cómo afecta esta propiedad al rendimiento a largo plazo de sus componentes bajo carga. ↩

Descubra cómo este proceso electroquímico mejora la durabilidad y permite colorear piezas metálicas. ↩

Más información sobre la ciencia de la medición para garantizar la calidad del producto. ↩

Más información sobre cómo este proceso químico aumenta la resistencia a la corrosión de las superficies metálicas. ↩

Obtenga más información sobre cómo interactúan las distintas capas de material y cómo afectan a las propiedades y el rendimiento de la pieza final. ↩

Conozca las causas de la porosidad y cómo nuestra guía de diseño ayuda a evitar este defecto estructural crítico en las piezas moldeadas. ↩

Descubra cómo este informe de medición verifica cada característica de su pieza comparándola con el plano de diseño original. ↩

Comprenda cómo afecta este concepto financiero a sus decisiones de inversión en fabricación. ↩

Descubra cómo los métodos basados en datos pueden mejorar drásticamente su calidad y reducir los residuos de fabricación. ↩

Descubra cómo esta propiedad del fluido influye directamente en el comportamiento del relleno y la formación de defectos. ↩

Descubra cómo el aire atrapado puede comprometer la integridad estructural y cómo un diseño de ventilación adecuado lo evita. ↩

Descubra cómo una preparación adecuada de la superficie garantiza una reparación estética duradera y de alta calidad. ↩