Los engranajes helicoidales plantean un reto desconcertante a los ingenieros: ofrecen relaciones de reducción increíbles y capacidad de autobloqueo, pero su eficacia suele ser inferior a la de otros tipos de engranajes. Esto crea un verdadero dilema cuando se necesita una alta multiplicación del par pero no se pueden permitir pérdidas de potencia significativas.

Los engranajes helicoidales suelen alcanzar una eficacia de 30-90% en función de factores de diseño como el ángulo de avance, la relación de transmisión, los materiales y la lubricación. Los ángulos de avance más altos y las relaciones más bajas suelen mejorar la eficiencia, mientras que las configuraciones autoblocantes cambian la eficiencia por la fuerza de retención.

En mi trabajo en PTSMAKE, he visto muchos proyectos en los que el diseño correcto del tornillo sin fin marcaba la diferencia entre una aplicación satisfactoria y un costoso rediseño. Esta guía desglosa los principios de ingeniería que subyacen a la eficiencia de los engranajes helicoidales y le ofrece herramientas prácticas para optimizar sus diseños.

¿Son eficientes los engranajes helicoidales?

La cuestión de la eficiencia de los engranajes helicoidales es habitual. Muchos ingenieros los consideran ineficaces. Pero esta visión es demasiado simple. Pasa por alto sus ventajas únicas.

El gran compromiso

Los engranajes helicoidales ofrecen relaciones de transmisión muy elevadas. También pueden autobloquearse. Esto es algo que otros tipos de engranajes no pueden hacer fácilmente. Así que cambiamos algo de eficiencia por estas características especiales.

Comparación rápida

| Tipo de engranaje | Eficiencia típica | Ventajas clave |

|---|---|---|

| Engranaje helicoidal | 50% - 90% | Alta relación, autobloqueo |

| Engranaje recto | 94% - 98% | Alta eficacia, sencillez |

| Engranaje helicoidal | 94% - 98% | Funcionamiento suave y silencioso |

Los números muestran una diferencia. Pero la aplicación determina la mejor elección. No se trata sólo del porcentaje de eficiencia.

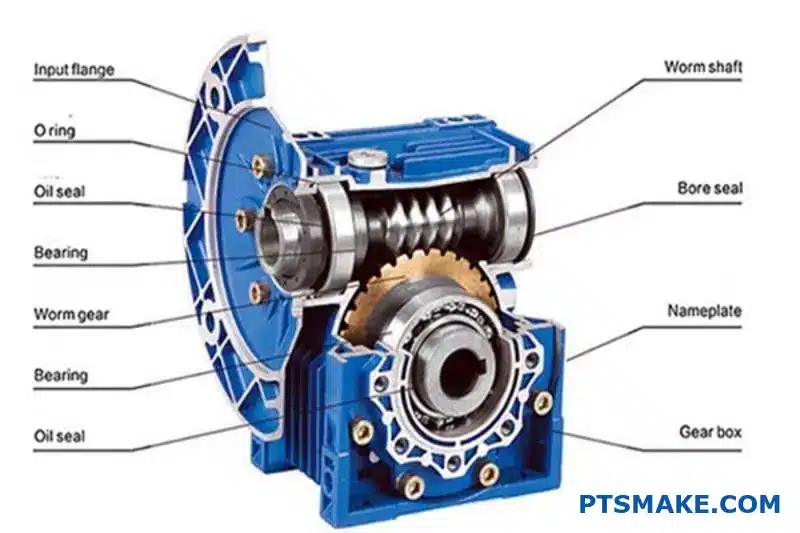

Comprender la ineficiencia del tornillo sin fin

La razón principal de la menor eficacia es la fricción. Los engranajes helicoidales funcionan con contacto deslizante. Esto difiere de los engranajes rectos o helicoidales, que utilizan principalmente el contacto de rodadura. El deslizamiento genera más calor y supone una pérdida de energía.

Sin embargo, la eficiencia de los engranajes helicoidales no es una cifra fija. Varía mucho. Podemos mejorarla con un diseño inteligente y una fabricación de precisión. En PTSMAKE, nos centramos en estos detalles.

Factores clave de la eficiencia

Hay varios elementos que influyen en el rendimiento final. Acertar con ellos es fundamental en cualquier proyecto. Según nuestra experiencia, la selección de materiales y la lubricación suelen ser los más importantes.

| Factor | Impacto en la eficiencia | Nota |

|---|---|---|

| Ángulo de ataque | Alta | Los ángulos más grandes mejoran la eficiencia |

| Lubricación | Alta | Reduce la fricción y el calor |

| Acabado superficial | Medio | Las superficies más lisas reducen la fricción |

| Materiales | Medio | Los materiales de baja fricción ayudan |

El diseño del tornillo sinfín y la rueda importa mucho. A mayor ángulo de ataque1 reduce la fricción por deslizamiento, aumentando la eficacia. Una lubricación adecuada crea una película entre las superficies. Esto evita el contacto directo entre metales. Por último, la calidad de la fabricación, como el acabado superficial que conseguimos mediante el mecanizado CNC, desempeña un papel fundamental a la hora de minimizar la pérdida de energía.

Los engranajes helicoidales son intrínsecamente menos eficaces debido a la fricción por deslizamiento. Sin embargo, su elevada relación de transmisión y su capacidad de autobloqueo los hacen muy valiosos. La eficiencia no es estática, sino que depende en gran medida del diseño, la elección del material y la precisión de fabricación, que pueden optimizarse para aplicaciones específicas.

¿Cómo se calcula el rendimiento de un engranaje helicoidal?

Calcular la eficiencia de un tornillo sinfín no consiste en una simple fórmula. Se trata de comprender los factores clave que causan la pérdida de energía. La principal fuente de ineficacia en estos sistemas es la fricción por deslizamiento.

Esta fricción se produce entre la rosca helicoidal y los dientes del engranaje. Por lo tanto, varios elementos de diseño y funcionamiento influyen directamente en el valor final de eficiencia.

Ángulo de ataque

El ángulo de avance del tornillo sinfín es el factor más crítico. Un ángulo de avance mayor suele traducirse en una mayor eficacia. Se trata de una elección de diseño crucial que discutimos a menudo con los clientes de PTSMAKE.

Pérdidas por fricción

Los materiales utilizados y la calidad del lubricante también desempeñan un papel importante. Determinan la fricción global.

| Factor | Impacto en la eficiencia |

|---|---|

| Ángulo de ataque | Alta |

| Lubricación | Medio |

| Acabado superficial | Medio |

| Materiales | Bajo |

Para comprender realmente el cálculo, hay que profundizar en estas variables influyentes. No se trata tanto de introducir números como de comprender la física en juego. En PTSMAKE nos centramos en optimizar estos factores durante las fases de diseño y fabricación.

El papel de la geometría y los materiales

El ángulo de avance determina el equilibrio entre el movimiento de deslizamiento y el de rodadura. Los ángulos de avance más altos favorecen una transmisión de potencia más eficaz. Los ángulos inferiores a 5 grados pueden tener una eficiencia muy baja, a veces inferior a 50%.

Los materiales del tornillo sinfín y la rueda también son vitales. Una combinación habitual es un tornillo sinfín de acero endurecido y una rueda de bronce. Esta combinación se elige para minimizar la fricción y el desgaste. El acabado superficial de estos componentes, conseguido mediante un mecanizado de precisión, reduce aún más el coeficiente de fricción2.

Condiciones operativas

Por último, las condiciones de funcionamiento, como la velocidad, la carga y la temperatura, afectan al rendimiento del lubricante. El lubricante adecuado crea una fina película entre las superficies, evitando el contacto directo entre metales.

A continuación se muestra una visión simplificada de cómo la velocidad puede afectar a la eficiencia.

| Velocidad de rotación | Tendencia típica de la eficiencia |

|---|---|

| Bajo | Menor debido a la lubricación límite |

| Medio | Mayor a medida que se forma la película hidrodinámica |

| Alta | Puede disminuir debido a las pérdidas |

El cálculo de la eficiencia de los engranajes helicoidales requiere un examen detallado del ángulo de avance, los materiales, la calidad de la superficie y la lubricación. Estos elementos determinan colectivamente las pérdidas por fricción, que son la principal fuente de ineficacia del sistema. Optimizarlos es clave para el rendimiento.

¿Cuáles son las desventajas de los engranajes helicoidales?

Aunque los engranajes helicoidales ofrecen elevadas relaciones de transmisión y características de autobloqueo, presentan importantes inconvenientes. Su principal desventaja es la baja eficiencia. Esto suele traducirse en un desperdicio de energía y en mayores costes operativos para su maquinaria.

Comprender el problema de la eficiencia

El principal problema es el contacto deslizante entre el tornillo sinfín y la rueda. A diferencia de otros engranajes que utilizan el contacto de rodadura, esta acción de deslizamiento crea una fricción considerable. Esto afecta directamente a la eficiencia general del tornillo sinfín.

Comparación de la eficiencia

| Tipo de engranaje | Eficiencia típica |

|---|---|

| Engranaje recto | 94% - 98% |

| Engranaje helicoidal | 94% - 98% |

| Engranaje cónico | 93% - 97% |

| Engranaje helicoidal | 30% - 90% |

Como puede ver, el rango de eficiencia de los engranajes helicoidales es amplio y puede ser bastante bajo.

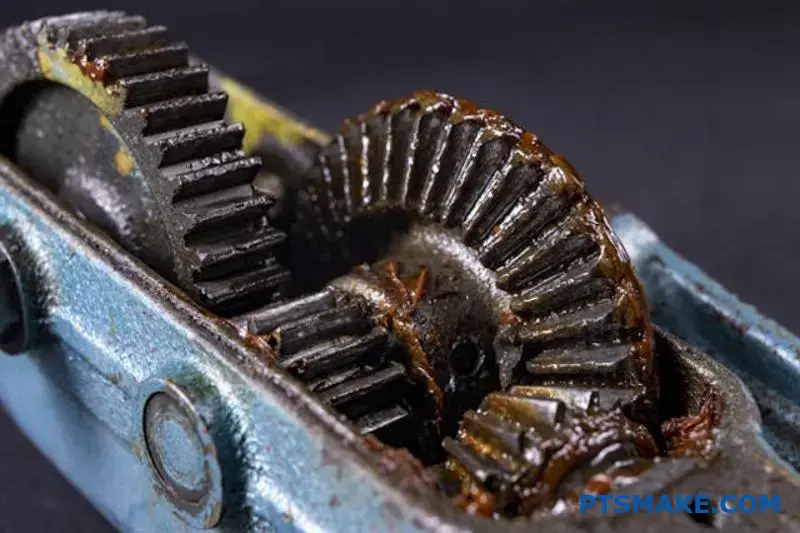

El alto coste de la fricción

El diseño inherente de un sistema de engranajes helicoidales da lugar a varios problemas interconectados. Estos problemas se derivan directamente de la forma en que interactúan los componentes, por lo que la selección de materiales y la lubricación son fundamentales para el rendimiento.

Generación de calor

Una de las principales consecuencias de la baja eficiencia es la importante generación de calor. La energía perdida por la fricción se convierte directamente en calor. Esto puede provocar la rotura del lubricante y requerir sistemas de refrigeración, lo que añade complejidad y coste.

Este calor debe gestionarse con cuidado. En proyectos anteriores de PTSMAKE hemos visto cómo el sobrecalentamiento provocaba fallos prematuros y daños en los componentes circundantes. Es un aspecto crítico del diseño.

Desgaste del material

La intensa fricción también provoca un rápido desgaste, sobre todo en la rueda helicoidal. La rueda suele estar hecha de un material más blando, como el bronce, para reducir el desgaste del tornillo sinfín de acero, más duro. La rueda es un componente de sacrificio.

| Material del gusano | Material de la rueda | Características de desgaste |

|---|---|---|

| Acero endurecido | Bronce | Bien, la rueda se desgasta primero |

| Acero endurecido | Hierro fundido | Moderada, mayor fricción |

| Acero inoxidable | Bronce | Buena resistencia a la corrosión |

Esto significa que debe planificar el mantenimiento y la sustitución periódicos de la rueda helicoidal. Esto se debe a la gran cantidad de rozamiento por deslizamiento3 entre el tornillo sin fin y la rueda. El roce constante desgasta el material con el tiempo y afecta a la precisión.

Los engranajes helicoidales son potentes pero ineficaces. La fricción por deslizamiento entre los componentes provoca una importante pérdida de energía, que genera calor y causa un rápido desgaste en la rueda helicoidal más blanda. Esto requiere una gestión térmica cuidadosa y programas de mantenimiento periódicos para garantizar un funcionamiento fiable.

¿Qué es mejor, un engranaje helicoidal o un tornillo sin fin?

A la hora de elegir un engranaje, la eficiencia suele ser la primera preocupación. En este caso, los engranajes helicoidales son los claros vencedores. Su diseño de contacto rodante minimiza la fricción.

Los engranajes helicoidales funcionan según un principio diferente. Implican más contacto por deslizamiento. Esto reduce la eficacia, pero ofrece ventajas únicas. No siempre se trata de eficiencia pura.

Métricas clave de rendimiento

Veamos una comparación de alto nivel. Esto ayuda a enmarcar el proceso de toma de decisiones para su aplicación específica.

| Característica | Engranaje helicoidal | Engranaje helicoidal |

|---|---|---|

| Eficiencia típica | 95-99% | 50-90% |

| Gama de relaciones de transmisión | Bajo a medio | Alta |

| Cierre automático | No | Sí (a menudo) |

Esta tabla muestra una compensación fundamental. Se cambia eficiencia por una relación de transmisión elevada y capacidad de autobloqueo.

Una comparación técnica más profunda

La diferencia de eficacia radica en su mecánica básica. Los engranajes helicoidales engranan con una acción suave y rodante a lo largo de dientes en ángulo. Este proceso es muy eficaz.

En cambio, un tornillo sin fin funciona como un tornillo. La rosca del tornillo sin fin se desliza contra los dientes del engranaje. Esta fricción por deslizamiento genera más calor y supone una pérdida de energía. Cuanto menor sea Eficacia del tornillo sin fin es el resultado directo de este contacto deslizante.

Sin embargo, esta "ineficacia" crea una gran ventaja: el autobloqueo. En muchos casos, el engranaje no puede hacer retroceder al tornillo sin fin. Se trata de una característica de seguridad crítica en aplicaciones como ascensores y cintas transportadoras. En PTSMAKE, a menudo mecanizamos engranajes helicoidales para clientes que necesitan esta característica específica.

Precisión y ruido

Los engranajes helicoidales suelen funcionar de forma más silenciosa. El engrane gradual de sus dientes en ángulo reduce las vibraciones.

Para los sistemas de alta precisión, la gestión Contragolpe4 es crucial. Ambos tipos de engranajes pueden fabricarse con tolerancias ajustadas, pero su naturaleza operativa presenta retos diferentes. En nuestros proyectos anteriores en PTSMAKE, utilizamos mecanizado CNC de alta precisión para minimizar el juego de ambos sistemas, según las necesidades del cliente.

| Aspecto | Engranaje helicoidal | Engranaje helicoidal |

|---|---|---|

| Tipo de contacto | Rodando | Deslizante |

| Nivel de ruido | Bajo | Moderado |

| Contragolpe | Puede ser bajo | Puede ser bajo (ajustable) |

| Generación de calor | Bajo | Alta |

| Ventaja principal | Eficacia, velocidad | Alta relación, autobloqueo |

En última instancia, la elección depende de sus prioridades.

Los engranajes helicoidales ofrecen una eficacia superior para aplicaciones de alta velocidad. Los engranajes helicoidales ofrecen relaciones de reducción elevadas y una función crucial de autobloqueo en una forma compacta, lo que los hace ideales para tareas específicas de par elevado a pesar de su menor eficiencia. Es un clásico de la ingeniería.

¿Cuál es la eficiencia de los engranajes helicoidales desde el punto de vista de la pérdida de energía?

La clave para entender la eficiencia de los engranajes helicoidales reside en un sencillo principio físico. La energía nunca se pierde realmente, sólo cambia de forma.

Ecuación de conservación de la energía

En cualquier sistema mecánico, incluidos los engranajes helicoidales, la potencia que se introduce debe ser igual a la que se extrae, más la que se pierde por el camino.

Potencia de entrada = Potencia de salida + Pérdida de potencia

Esto no es sólo teoría. Es una realidad cuantificable. Un índice de eficiencia de 80% significa que se pierde 20% de la potencia de entrada.

Cuantificación de la pérdida de energía

Veamos un ejemplo práctico.

| Componente | Potencia (vatios) | Descripción |

|---|---|---|

| Entrada de alimentación | 100 W | La energía total suministrada al eje helicoidal. |

| Apagado | 80 W | El trabajo útil realizado por la rueda helicoidal. |

| Pérdida de potencia | 20 W | Energía convertida en otras formas, principalmente calor. |

Esos 20 vatios perdidos no desaparecen. Se convierte en un problema que hay que gestionar.

El principal culpable: el calor de la fricción

¿Dónde va a parar esa energía perdida? En los sistemas de tornillo sin fin, la inmensa mayoría se convierte directamente en calor. Esto se debe a la importante fricción por deslizamiento entre la rosca del tornillo sinfín y los dientes del engranaje.

Esta conversión es un aspecto fundamental del funcionamiento de estos engranajes. La acción de deslizamiento que permite relaciones de transmisión elevadas es también la principal fuente de ineficacia.

Desglose de las pérdidas de energía

Aunque la fricción por deslizamiento es el principal problema, hay otros factores que contribuyen a la pérdida total de energía. En PTSMAKE tenemos en cuenta todos ellos a la hora de diseñar un rendimiento óptimo.

En esencia, el estudio de tribología5 nos ayuda a comprender y mitigar estos efectos.

| Mecanismo de pérdida | Contribución | Efecto primario |

|---|---|---|

| Fricción por deslizamiento | ~95% de pérdida | Genera mucho calor. |

| Fricción de los rodamientos | ~2-3% de pérdida | Calor generado en los cojinetes de apoyo. |

| Batido de lubricantes | ~1-2% de pérdida | Energía utilizada para mover el petróleo. |

| Sello Arrastre | <1% de pérdida | Fricción menor de los retenes del eje. |

Comprender este desglose es clave. Demuestra que la mejora de la eficiencia de los engranajes helicoidales implica abordar la fricción por deslizamiento por encima de todo lo demás. En proyectos anteriores de PTSMAKE, centrarse en la selección de materiales y la lubricación para este único factor produjo los mayores beneficios.

Comprender el principio de conservación de la energía es fundamental. La ineficiencia de los engranajes helicoidales no es un número abstracto, sino una medida directa de la potencia de entrada que se convierte en calor no deseado, debido principalmente a la fricción entre los componentes.

¿Cuáles son las principales fuentes de pérdida de potencia en una caja de cambios?

La ineficacia de la caja de cambios no es un problema aislado. Es el resultado de varias pequeñas pérdidas de energía combinadas. Comprender estas fuentes es el primer paso para crear un sistema mecánico más eficiente.

Estas pérdidas pueden desglosarse en cuatro componentes principales. Cada uno de ellos contribuye a reducir la potencia total de salida.

Principales fuentes de pérdidas

He aquí un rápido desglose de dónde va esa energía.

| Fuente de pérdidas | Breve descripción |

|---|---|

| Fricción de la malla del engranaje | Energía perdida por el deslizamiento y el balanceo de los dientes. |

| Batido de lubricantes | Resistencia de los engranajes en movimiento a través del aceite. |

| Fricción de los rodamientos | Pérdidas que se producen dentro de los cojinetes de apoyo. |

| Sello Arrastre | Fricción creada por las juntas en los ejes giratorios. |

Cada componente contribuye de forma diferente en función del diseño de la caja de cambios y de las condiciones de funcionamiento.

Para optimizar una caja de cambios, debemos analizar individualmente cada fuente de pérdida de potencia. El objetivo es minimizar su impacto colectivo.

Una mirada más profunda a cada pérdida

Fricción en la malla del engranaje

Ésta suele ser la pérdida más importante. Al engranar y desengranar, los dientes ruedan y se deslizan unos contra otros. Esta acción de deslizamiento, bajo carga, genera calor y consume energía. La geometría del engranaje y el acabado de la superficie son fundamentales en este caso.

El lubricante y sus efectos

El lubricante es crucial para reducir la fricción y el desgaste. Sin embargo, también introduce su propia forma de pérdida. Al girar, los engranajes tienen que empujar a través del aceite de la caja de cambios. Este efecto, denominado lubricante batido6se necesita energía.

Los niveles de aceite más altos o los lubricantes más viscosos pueden aumentar las pérdidas por batido.

El caso especial de los tornillos sin fin

Según mi experiencia en varios proyectos de PTSMAKE, los engranajes helicoidales presentan un reto único. A diferencia de los engranajes rectos o helicoidales, que se basan principalmente en el contacto de rodadura, los engranajes helicoidales funcionan con un contacto de deslizamiento casi puro.

Esto hace que la fricción por deslizamiento sea la fuente dominante de pérdida de potencia por un amplio margen. Es la razón principal por la que la eficiencia de los engranajes helicoidales suele ser mucho menor que la de otros tipos.

| Tipo de engranaje | Fuente de pérdida dominante | Eficacia típica |

|---|---|---|

| Engranaje recto | Mixto (batido/rodamientos) | 94-98% |

| Engranaje helicoidal | Mixto (batido/rodamientos) | 94-98% |

| Engranaje helicoidal | Fricción por deslizamiento | 50-90% |

Comprender esto es vital a la hora de seleccionar un tipo de engranaje para una aplicación en la que la eficiencia es una prioridad absoluta.

La pérdida total de potencia en un engranaje es la suma de la fricción de la malla, la agitación del lubricante y el arrastre del rodamiento o la junta. En diseños como los engranajes helicoidales, la fricción por deslizamiento en la malla del engranaje se convierte en la mayor fuente de ineficiencia.

¿Cuál es el principio físico del autobloqueo en los engranajes helicoidales?

El autobloqueo es una característica clave de los engranajes helicoidales. Se produce cuando la fricción impide que el engranaje retroceda. Piense en ello como una vía de sentido único para la potencia.

Esta capacidad única se reduce a una simple relación. El ángulo de fricción debe ser mayor que el ángulo de avance del engranaje.

El principio básico

Cuando el tornillo sin fin intenta accionar la rueda, funciona bien. Pero cuando la rueda intenta accionar el tornillo sin fin, la fricción es demasiado alta. El sistema se bloquea.

Comparación de ángulos

| Tipo de ángulo | Papel en el autocierre |

|---|---|

| Ángulo de ataque | El ángulo de la rosca del gusano. |

| Ángulo de fricción | Ángulo que representa las fuerzas de rozamiento. |

Esta compensación es crucial en muchos diseños.

El compromiso práctico

La razón principal del autobloqueo es un ángulo de avance muy bajo. Esta elección de diseño tiene una consecuencia directa: menor eficacia del tornillo sin fin. La misma fricción que impide el retroceso también resiste el avance.

Esto genera una importante pérdida de energía, a menudo en forma de calor. De este modo, se mejora la seguridad y el control a costa del rendimiento. En PTSMAKE hablamos a menudo con nuestros clientes de esta disyuntiva fundamental. Les ayudamos a decidir si las ventajas de la seguridad compensan la pérdida de eficacia de su aplicación.

Cuándo elegir el autobloqueo

Las aplicaciones que requieren sujeción de cargas son candidatas perfectas. Piense en ascensores, montacargas o cintas transportadoras. En estos casos, evitar que la carga se deslice hacia atrás es un elemento de seguridad fundamental. El sistema debe mantener su posición aunque se corte la corriente.

La estática ángulo de fricción7 entre las superficies del tornillo sinfín y la rueda es la clave. Cuando una fuerza procedente de la rueda intenta hacer girar el tornillo sin fin, la fuerza de fricción resultante se opone a ello. Si el ángulo de avance es lo suficientemente pequeño, esta fricción es suficiente para impedir completamente el movimiento. Esta es la razón por la que no puede empujar la puerta de su garaje hacia arriba con la mano si utiliza un mecanismo de tornillo sin fin.

El autobloqueo en los engranajes helicoidales es el resultado directo de que el ángulo de fricción sea mayor que el ángulo de avance. Esto crea un accionamiento seguro y no reversible, pero tiene el coste de reducir la eficiencia del tornillo sinfín, una consideración de diseño crítica para muchas aplicaciones.

La ineficiencia de cualquier sistema mecánico no es sólo un número. Es energía perdida. Esta energía perdida tiene que ir a alguna parte. Las leyes de la física dictan que se convierte directamente en calor.

Pérdida de potencia en forma de calor

Cada vatio de potencia perdido por ineficiencia se convierte en un vatio de calor. Se trata de una conversión de uno a uno. Es un principio fundamental que siempre tenemos en cuenta. Comprenderlo es clave para diseñar sistemas robustos.

Cuantificación de la generación de calor

Este calor se puede calcular directamente. Un sistema con una eficiencia de 80% pierde 20% de su potencia de entrada. Estos 20% son su carga térmica.

| Potencia de entrada | Eficacia | Potencia de salida | Pérdida de potencia (calor) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

Esta tabla muestra un ejemplo claro. Hay que gestionar esos 200 W de calor.

El papel fundamental de la gestión térmica

Esta conversión directa de potencia perdida en calor hace que la gestión térmica sea esencial. Especialmente en aplicaciones como los engranajes helicoidales, donde la eficiencia puede variar significativamente. Ignorar el calor es una receta para un fallo prematuro.

El calor lo afecta todo, desde la integridad de los materiales hasta la eficacia de los lubricantes. Puede hacer que los componentes se dilaten, alterando tolerancias críticas. En PTSMAKE, a menudo orientamos a los clientes sobre la selección de materiales para mitigar eficazmente estos riesgos térmicos.

Impacto del material y el diseño

La elección del material y la geometría del diseño desempeñan un papel fundamental. Los materiales con conductividad térmica8 ayudan a disipar el calor de las zonas críticas. Esto es vital para mantener una alta eficiencia de los engranajes helicoidales a largo plazo.

En nuestros proyectos de colaboración, hemos comprobado que las modificaciones de diseño pueden mejorar notablemente la refrigeración.

| Característica | Impacto en la disipación del calor |

|---|---|

| Aletas de refrigeración | Aumenta la superficie |

| Carcasa ventilada | Favorece la circulación del aire |

| Elección del material | Regula la tasa de transferencia de calor |

Por ejemplo, cambiar el acero por una aleación de aluminio para la carcasa de una caja de cambios puede mejorar drásticamente la disipación del calor. Se trata de una medida práctica para gestionar el calor generado por la ineficacia.

La pérdida de potencia en un sistema, medida en vatios, se convierte directamente en calor. Por eso, la gestión térmica es un aspecto crucial del diseño, ya que el calor descontrolado puede provocar la degradación del sistema y, en última instancia, su avería. Gestionar este calor es clave para la fiabilidad.

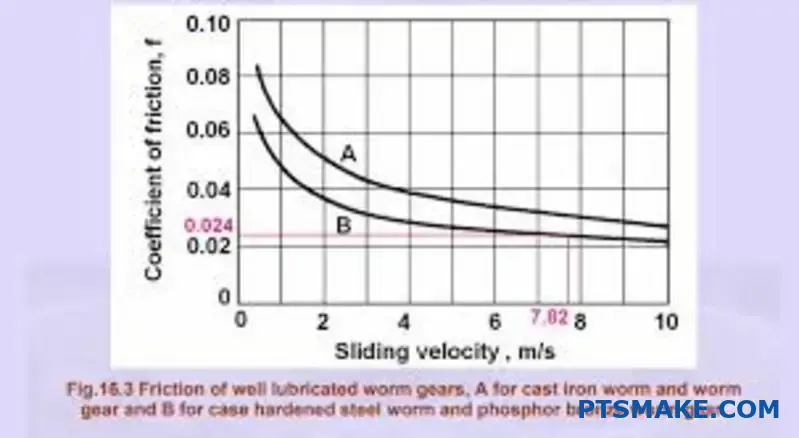

¿Qué papel desempeña el coeficiente de fricción en la eficiencia?

El coeficiente de fricción, o μ, es un número clave. Nos indica cuánta fuerza de fricción existe entre dos superficies.

Es una simple relación: la fuerza de rozamiento dividida por la fuerza normal que presiona las superficies entre sí.

Principales factores de influencia

En los sistemas de engranajes, hay tres factores que controlan directamente este valor. Son los materiales, la calidad de la superficie y la lubricación. Reducir μ es un camino directo hacia una mayor eficiencia. Esto es especialmente cierto para la eficiencia de los engranajes helicoidales.

| Factor | Descripción | Impacto en la fricción |

|---|---|---|

| Emparejamiento de materiales | Los tipos de metal o plástico utilizados para los engranajes. | Alta |

| Acabado superficial | La suavidad de las superficies de los dientes de los engranajes. | Medio |

| Lubricación | El tipo y la aplicación del lubricante. | Alta |

Para comprender realmente la eficiencia, debemos examinar más de cerca lo que determina el coeficiente de fricción. No es sólo un número fijo; podemos diseñarlo. Según mi experiencia en PTSMAKE, la gestión de estos factores es crucial para el rendimiento.

Selección de materiales

Elegir los materiales adecuados es la primera línea de defensa. Los metales disímiles, como un tornillo sin fin de acero templado y una rueda de bronce, suelen tener menor fricción que los metales similares que se frotan entre sí. Esta combinación es una elección clásica por una razón. Su singularidad propiedades tribológicas9 contribuyen al buen funcionamiento y a una larga vida útil.

La importancia del acabado superficial

Una superficie más lisa tiene menos fricción. Así de sencillo. Los micropicos y valles de una superficie rugosa pueden engancharse y crear resistencia. En PTSMAKE, conseguimos acabados ultrasuaves mediante un mecanizado CNC de precisión. Esto reduce directamente el μ y aumenta la eficacia del montaje final.

El papel fundamental de la lubricación

La lubricación crea una fina película entre los dientes de los engranajes. Esta película evita el contacto directo de metal con metal, reduciendo drásticamente la fricción. El lubricante adecuado para la carga y la velocidad es esencial.

| Método de control | Objetivo principal | Efecto sobre la eficacia |

|---|---|---|

| Elección del material | Reduce la adherencia natural y el desgaste entre superficies. | Fundacional |

| Acabado de precisión | Minimizar las asperezas de la superficie que provocan resistencia. | Significativo |

| Lubricación adecuada | Crea una película de bajo cizallamiento que separa las superficies. | Crítica |

El coeficiente de fricción es una variable fundamental, no una constante. Seleccionando cuidadosamente los materiales, refinando los acabados superficiales y aplicando una lubricación correcta, podemos reducir significativamente las pérdidas por fricción y mejorar la eficiencia global de cualquier sistema mecánico.

¿Cómo reduce fundamentalmente un lubricante la pérdida de potencia en funcionamiento?

La función principal de un lubricante es sencilla. Separa las superficies en movimiento. Esto evita el contacto directo de metal con metal, que provoca una gran fricción y desgaste.

En lugar de sólidos que rechinan unos contra otros, creamos una película fluida.

Los tres regímenes de lubricación

Entender cómo funciona esto implica tres etapas clave, o "regímenes". Cada uno tiene un nivel diferente de separación superficial y fricción.

Lubricación límite

Esta es la primera etapa, a menudo durante el arranque. Las superficies están en contacto frecuente.

Lubricación mixta

Aquí existe una película parcial de fluido. Algunos picos de la superficie todavía se tocan, creando fricción.

Lubricación hidrodinámica

Este es el estado ideal. Una película de fluido completa separa completamente las superficies.

| Régimen de lubricación | Contacto superficial | Nivel de fricción |

|---|---|---|

| Límite | Alta | Alta |

| Mixto | Parcial | Medio |

| Hidrodinámica | Ninguno | Bajo |

El objetivo principal es establecer una película hidrodinámica estable. Esta película sustituye el contacto sólido de alta fricción por el cizallamiento fluido de baja fricción. Es como deslizarse sobre una capa de agua en lugar de arrastrar un bloque sobre hormigón. La resistencia disminuye drásticamente.

Cambio de régimen

Un sistema no permanece en un solo régimen. Se mueve entre ellos en función de la velocidad, la carga y la viscosidad del lubricante. En PTSMAKE, diseñamos los componentes teniendo esto en cuenta, asegurándonos de que funcionen eficientemente en diversas condiciones.

Límite: la condición más difícil

La lubricación límite se produce bajo cargas pesadas o a bajas velocidades, como durante el arranque de la máquina. La película lubricante es demasiado fina para separar completamente las superficies. En este caso, los aditivos antidesgaste son cruciales. Forman una película protectora Tribofilm10 sobre el metal, actuando como última defensa contra el agarrotamiento y el desgaste.

Hidrodinámica: El punto dulce de la eficiencia

A medida que aumenta la velocidad, el lubricante se introduce en el espacio entre las superficies. Este movimiento genera suficiente presión para levantar una superficie de la otra. Es la lubricación hidrodinámica. En este estado, la única resistencia es la fricción interna del propio fluido, que es muy inferior a la fricción sólida. Alcanzar este régimen es vital para maximizar la eficacia de componentes como los rodamientos de alta velocidad o ciertos sistemas de engranajes.

| Parámetros de funcionamiento | Efecto sobre el régimen de lubricación |

|---|---|

| Aumentar la velocidad | Avanza hacia la hidrodinámica |

| Aumento de la carga | Se desplaza hacia el Límite |

| Aumento de la viscosidad | Avanza hacia la hidrodinámica |

Los lubricantes reducen la pérdida de potencia sustituyendo la alta fricción de los sólidos por un bajo cizallamiento del fluido. El objetivo es conseguir una película hidrodinámica completa, pero los sistemas a menudo transitan entre los regímenes límite, mixto e hidrodinámico en función de las condiciones de funcionamiento, como la velocidad y la carga.

¿Cómo afectan la velocidad de entrada y el par a los componentes de pérdida de potencia?

Entender la eficiencia de una caja de cambios no es sencillo. Es un equilibrio de dos factores principales. La pérdida de potencia proviene de diferentes fuentes. Estas fuentes responden de forma diferente a la velocidad y al par.

La influencia de la velocidad y el par

Las pérdidas por deslizamiento se deben principalmente a la carga. Esto significa que un par más elevado crea más fricción entre los dientes del engranaje. Es una relación directa.

Sin embargo, las pérdidas por batido dependen de la velocidad. Una rotación más rápida significa que se pierde más energía moviendo el lubricante dentro de la caja de engranajes.

| Componente de pérdidas | Conductor principal | Descripción |

|---|---|---|

| Pérdida por deslizamiento | Par (carga) | Fricción por el deslizamiento de los dientes de los engranajes entre sí. |

| Pérdida por batido | Velocidad | Energía utilizada para desplazar y agitar el lubricante. |

Esta doble dependencia es clave. Explica por qué la eficiencia de una caja de cambios cambia tanto en distintas condiciones de funcionamiento.

Una mirada más profunda a la dinámica de las pérdidas

Vamos a desglosarlo un poco más. Al aumentar el par, aumenta la fuerza que presiona los dientes del engranaje entre sí. Esto eleva directamente la fricción por deslizamiento y la pérdida de potencia resultante. Este es un factor importante en eficacia del engranaje helicoidal.

Por el contrario, el aumento de la velocidad de entrada tiene poco efecto sobre esa fricción de deslizamiento. En cambio, aumenta agresivamente las pérdidas por batido. Los engranajes tienen que trabajar más para desplazarse por el baño de aceite. Esta acción genera calor y desperdicia energía.

Escenarios operativos

Consideremos dos situaciones comunes. Las aplicaciones de alto par y baja velocidad se enfrentan a importantes pérdidas por deslizamiento. Piense en el arranque de una cinta transportadora.

Las situaciones de alta velocidad y bajo par son diferentes. Aquí, el principal enemigo de la eficacia es la agitación del lubricante. Se trata de una forma de arrastre viscoso11.

En PTSMAKE ayudamos a nuestros clientes a analizar sus ciclos de trabajo específicos. Esto garantiza que el reductor esté optimizado para sus puntos de funcionamiento más comunes, no solo para un único número de eficiencia máxima en una hoja de especificaciones.

| Estado de funcionamiento | Pérdida dominante | Causa principal |

|---|---|---|

| Baja velocidad / Alto par | Deslizante | Gran fuerza de contacto entre los dientes. |

| Alta velocidad / Bajo par | Batido | Movimiento de alta velocidad a través del lubricante. |

Comprender este equilibrio es fundamental para diseñar un sistema mecánico eficiente.

Las pérdidas por deslizamiento están ligadas al par, mientras que las pérdidas por batido están ligadas a la velocidad. Esta relación fundamental explica por qué varía el rendimiento de las cajas de cambios. Para optimizar el rendimiento es necesario equilibrar estos factores contrapuestos en función del rango de funcionamiento de la aplicación específica.

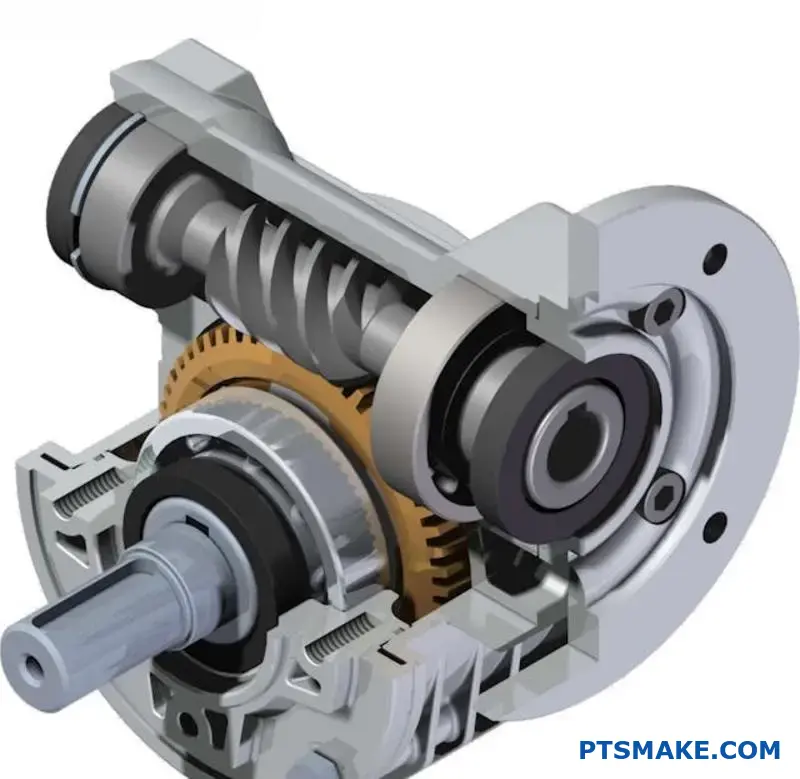

¿En qué se diferencian los engranajes helicoidales cilíndricos de los globoidales?

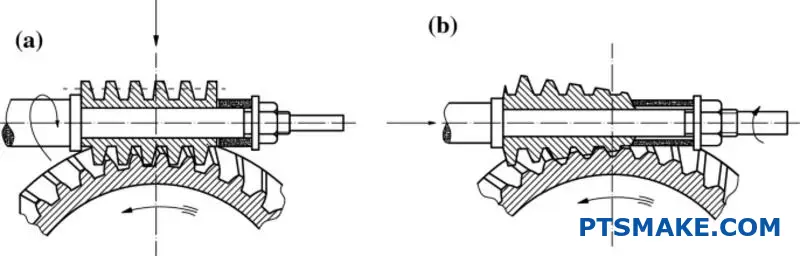

Cuando hablamos de eficacia de los engranajes helicoidales, la geometría del diseño es un factor primordial. Los dos tipos principales son cilíndricos y globoides.

Los tornillos sin fin cilíndricos son rectos, como un tornillo. En cambio, los tornillos sin fin globoides se curvan para adaptarse a la forma del tornillo sin fin. Esta diferencia de diseño, aparentemente pequeña, tiene una enorme repercusión en el rendimiento.

He aquí una rápida comparación de sus diseños básicos:

| Característica | Tornillo sin fin cilíndrico | Gusano Globoide |

|---|---|---|

| Forma de gusano | Recto / cilíndrico | Cóncavo / Reloj de arena |

| Forma del tornillo sin fin | Estándar tipo espolón | Cóncavo |

| Tipo de contacto | Punto o línea | Superficie |

Esta diferencia de contacto es la clave para entender su eficacia.

Desglosemos un poco más los diseños. Los conjuntos de envolvente simple utilizan un tornillo sin fin cilíndrico estándar. El contacto entre el tornillo sinfín y el engranaje es sólo una línea o un punto en un momento dado. Esto concentra la carga en un área muy pequeña.

Los conjuntos de doble envoltura, o diseños globoides, son diferentes. El tornillo sin fin tiene forma cóncava, de reloj de arena. Envuelve el tornillo sin fin. Esto crea un área de contacto mucho mayor. Se engranan más dientes a la vez, repartiendo la carga de forma significativa.

Este contacto conformado es la principal ventaja del globoide. Aumenta directamente la capacidad de carga. En proyectos anteriores de PTSMAKE, hemos visto que los sistemas globoides soportan pares mucho mayores que los cilíndricos de tamaño similar.

Este diseño también mejora la eficacia del engranaje helicoidal. La mayor superficie de contacto ayuda a mantener estable película hidrodinámica12 de lubricante entre las superficies. Esta robusta película de aceite separa las piezas metálicas con mayor eficacia. Reduce la fricción y el desgaste. En nuestras pruebas, esto suele traducirse en un aumento apreciable de la eficacia operativa.

| Métrica de rendimiento | Cilíndrica (de un solo desarrollo) | Globoide (de doble desarrollo) |

|---|---|---|

| Capacidad de carga | Baja | Más alto |

| Área de contacto | Pequeño (Punto/Línea) | Grande (Área) |

| Película lubricante | Menos estable | Más estable y robusto |

| Eficiencia potencial | Bien | Excelente |

La elección de uno u otro depende de las necesidades específicas de carga, eficiencia y coste de la aplicación.

Los engranajes helicoidales Globoid ofrecen una capacidad de carga y una eficacia potencial superiores. Esto se debe a su contacto conformado, que favorece una película lubricante más estable. Los diseños cilíndricos son más sencillos y, a menudo, más comunes para aplicaciones de uso general.

¿Cuáles son las principales categorías de factores que influyen en la eficiencia global?

Para comprender realmente la eficiencia de los engranajes helicoidales, debemos desglosarla. Me parece útil agrupar los factores que influyen en cuatro categorías principales.

Este enfoque sistemático ayuda a analizar y optimizar el rendimiento. Evita pasar por alto detalles críticos. Cada categoría desempeña un papel distinto.

Diseño y factores geométricos

El diseño inicial sienta las bases de la eficiencia. Los parámetros clave aquí son fundamentales.

Factores materiales

La elección de los materiales influye directamente en la fricción y la resistencia al desgaste a lo largo de la vida útil del componente.

Factores de lubricación

Una lubricación adecuada es crucial para minimizar la fricción y disipar el calor eficazmente.

Factores operativos

La forma en que se utiliza el engranaje en una aplicación real afecta significativamente a su rendimiento.

Profundicemos en estas cuatro áreas. Ignorar cualquiera de ellas puede dar lugar a problemas de rendimiento inesperados. Una visión holística es esencial para un diseño sólido y eficiente.

Diseño/Factores geométricos

El ángulo de avance es quizá la elección de diseño más importante. Un mayor ángulo de avance suele mejorar la eficiencia. Sin embargo, a menudo esto se consigue a costa de una relación de transmisión más baja, lo que supone una clásica disyuntiva de ingeniería.

La propia relación de transmisión también influye. Las relaciones muy altas suelen implicar una menor eficiencia debido al mayor contacto por deslizamiento.

Factores materiales

La selección del material es fundamental. La combinación habitual es un tornillo sinfín de acero endurecido con una rueda de bronce. El bronce ofrece buenas propiedades de lubricidad y desgaste. En PTSMAKE prestamos mucha atención al acabado superficial de los componentes mecanizados. Un acabado más liso reduce el Coeficiente de fricción13 y periodo de rodaje.

| Factor | Impacto en la eficiencia |

|---|---|

| Material del gusano | La dureza reduce el desgaste |

| Material de la rueda | El bronce ofrece baja fricción |

| Acabado superficial | El acabado más liso reduce la fricción |

Factores de lubricación

El lubricante adecuado no es negociable. Su viscosidad debe ajustarse a la velocidad y temperatura de funcionamiento. Los aditivos para presiones extremas (EP) también pueden evitar fallos catastróficos bajo cargas pesadas, preservando las superficies de los engranajes.

Factores operativos

Por último, las condiciones del mundo real son muy importantes. La eficiencia no es estática. Cambia con la velocidad, la carga y la temperatura. Por ejemplo, la eficiencia suele aumentar con la velocidad hasta cierto punto, antes de que se produzcan pérdidas por agitación.

En resumen, la eficiencia global es un resultado complejo. Viene determinada por la interacción entre la geometría del diseño, la ciencia de los materiales, la estrategia de lubricación y las exigencias operativas específicas de la aplicación. Cada factor debe considerarse cuidadosamente.

¿Cómo afectan los emparejamientos comunes de materiales (acero/bronce) a las pérdidas por fricción?

¿Se ha preguntado alguna vez por qué el acero y el bronce son tan frecuentes en los sistemas de tornillo sin fin? No es casualidad. Es una elección clásica de ingeniería por una razón.

La combinación clásica

El estándar del sector es un tornillo sinfín de acero endurecido combinado con una rueda de bronce. Esta combinación se ha diseñado específicamente para ofrecer un rendimiento y una vida útil óptimos.

Resumen de las principales ventajas

Esta elección de material mejora directamente la eficacia de los engranajes helicoidales. Crea un equilibrio perfecto entre resistencia y desgaste controlado y predecible.

| Característica | Gusano de acero | Rueda de bronce |

|---|---|---|

| Dureza | Muy alta | Relativamente bajo |

| Función principal | Conductor | Sacrificio |

| Desgaste previsto | Mínimo | Controlado |

Esta configuración estratégica es clave para minimizar la fricción.

Analicemos exactamente por qué este dúo de acero y bronce es tan eficaz. Es una mezcla magistral de ciencia de los materiales y pensamiento de diseño práctico y a largo plazo.

El papel de un material de sacrificio

La rueda de bronce está diseñada para ser un componente "de sacrificio". Su relativa suavidad significa que se desgasta con el tiempo. De este modo se protege intencionadamente el tornillo sinfín de acero endurecido, más complejo y costoso.

Según nuestra experiencia en PTSMAKE, esta filosofía de diseño ahorra a los clientes costes significativos en mantenimiento y tiempo de inactividad. Sustituir una rueda de bronce es mucho más sencillo y asequible que sustituir todo un eje helicoidal.

Baja fricción para un alto rendimiento

El acero y el bronce tienen, por naturaleza, un bajo coeficiente de fricción cuando rozan entre sí. Esto es absolutamente fundamental para lograr un alto rendimiento de los engranajes helicoidales. Menos fricción significa menos energía desperdiciada en forma de calor, lo que permite que el sistema funcione más frío y con mayor suavidad.

La inteligencia de la incrustación

He aquí una brillante ventaja que a menudo se pasa por alto. Cualquier partícula de desgaste o residuo extraño queda atrapado en la superficie de bronce más blanda. De este modo se evita que queden atrapadas y rechinen entre los dientes del engranaje. Este proceso evita un fallo adhesión14 podría causar estrías y una rápida destrucción de las superficies de los engranajes. El bronce "captura" eficazmente los residuos, manteniendo limpia la trayectoria de contacto.

La combinación de tornillo sinfín de acero endurecido y rueda de bronce es una solución inteligente y de eficacia probada. El bronce actúa como elemento de sacrificio, protegiendo el tornillo sinfín de acero, más costoso. Esta combinación proporciona una baja fricción y una excelente capacidad de empotramiento, lo que aumenta la eficiencia y la vida útil de los engranajes de tornillo sinfín.

¿Cuál es el principal equilibrio entre la relación de transmisión y la eficiencia?

Examinemos la geometría básica de los engranajes helicoidales. Esto es crucial para comprender su rendimiento. Para cualquier diámetro de tornillo sinfín, una mayor relación de transmisión introduce una limitación fundamental.

La restricción del ángulo de avance

Una relación mayor requiere que la rosca del tornillo sinfín tenga un ángulo de avance menor. No se trata de una elección de diseño, sino de una necesidad geométrica.

Este único factor influye directamente en la eficacia del engranaje helicoidal. Un ángulo más pequeño crea más fricción de deslizamiento y menos fuerza de rotación efectiva.

| Relación de transmisión | Ángulo de avance típico | Eficiencia potencial |

|---|---|---|

| Bajo (10:1) | Mayor (>15°) | Más alto |

| Alta (60:1) | Más pequeño (<5°) | Baja |

Esta relación inversa es el núcleo de la compensación. Es un principio básico que debemos gestionar en cada diseño de tornillo sinfín.

Física de la fricción y la fuerza

¿Por qué un ángulo de avance menor reduce la eficacia? Todo se reduce a las fuerzas que entran en juego durante el contacto deslizante entre la rosca del tornillo sinfín y el diente del engranaje.

El ángulo de avance determina cómo se divide la fuerza de entrada. Un ángulo de avance grande y eficiente dirige más energía de entrada al giro del engranaje. Se desperdicia menos energía en forma de calor debido a la fricción. Esto es vital para mejorar la eficiencia de los engranajes helicoidales.

Componentes de fuerza

Piense que la fuerza tiene dos funciones. Una parte empuja el diente del engranaje hacia delante, creando el par de salida. La otra parte simplemente crea fricción cuando las superficies se deslizan entre sí.

Un ángulo de avance pequeño hace que el componente de fricción sea mucho mayor que el componente de giro. El material coeficiente de fricción15 es un factor constante, pero la geometría dicta cuánto efecto tiene.

En proyectos anteriores, en PTSMAKE hemos tenido que superar este reto. Pasar de un diseño de alta relación a un sistema multietapa con relaciones más bajas suele proporcionar una eficiencia global mucho mejor, aunque añada complejidad.

| Aspecto | Ángulo de avance pequeño (relación alta) | Ángulo de avance grande (relación baja) |

|---|---|---|

| Dirección de la fuerza | Más deslizamiento, menos giro | Más giros, menos deslizamientos |

| Pérdida por fricción | Alta | Bajo |

| Generación de calor | Alta | Bajo |

| Cierre automático | A menudo presente | Menos probable |

Esta realidad geométrica es algo que siempre comentamos con los clientes. Si necesitas un ratio alto, debes estar preparado para la correspondiente caída de eficiencia.

En esencia, la relación de transmisión determina el ángulo de avance del tornillo sinfín. A mayor relación, menor ángulo, lo que aumenta intrínsecamente la fricción por deslizamiento. Este hecho geométrico crea el equilibrio central entre una elevada relación de reducción y una eficiencia óptima.

¿Qué métodos prácticos pueden utilizarse para medir la eficacia de una caja de cambios?

Medir la eficiencia de la caja de cambios es crucial. Revela cuánta potencia se pierde durante el funcionamiento. Hay dos métodos principales y prácticos para hacerlo.

El método mecánico directo

Este enfoque mide directamente la potencia. Utilizamos sensores tanto en el eje de entrada como en el de salida. Esto proporciona datos precisos para un cálculo exacto.

El método térmico indirecto

Este método estima la pérdida de potencia. Para ello, mide la producción de calor. El calor es un resultado directo de la ineficacia operativa. Cada método tiene su lugar, y los exploraremos más adelante.

En profundidad: Medición mecánica

Es el método más preciso que existe. Instalamos sensores de par y velocidad en los ejes de entrada y salida de la caja de cambios.

La fórmula es sencilla: Potencia = Par × Velocidad angular. Comparando la potencia de entrada con la potencia de salida, determinamos el rendimiento.

| Medición | Eje de entrada | Eje de salida |

|---|---|---|

| Par de apriete | Sensor T1 | Sensor T2 |

| Velocidad | Sensor S1 | Sensor S2 |

| Potencia | P_in = T1 × S1 | P_out = T2 × S2 |

La eficiencia se calcula entonces como (P_out / P_in) * 100%. Este enfoque directo es el patrón oro para la precisión. Si se utiliza un dinamómetro16 es una forma habitual de realizar estas pruebas, ya que proporciona una carga controlada.

Desembalaje del método térmico

El método térmico es un enfoque indirecto. Se basa en el principio de que casi toda la energía perdida se convierte en calor. Se mide el aumento de temperatura de la superficie de la caja de cambios con respecto a la temperatura ambiente.

Estos datos, junto con las propiedades del material, ayudan a estimar la disipación de calor, que se aproxima a la pérdida de potencia. Es menos preciso, pero estupendo para comprobaciones sobre el terreno. Es útil para piezas como los engranajes helicoidales, donde la fricción afecta significativamente a la eficiencia del engranaje helicoidal. Este método no requiere desmontar el sistema.

Existen dos métodos principales para medir la eficiencia de una caja de cambios. El método mecánico mide directamente la potencia de entrada y salida con gran precisión. El método térmico estima indirectamente la pérdida de potencia midiendo el calor, lo que ofrece una alternativa práctica para evaluaciones y diagnósticos sobre el terreno.

¿Qué tecnologías futuras podrían mejorar significativamente la eficacia de los engranajes helicoidales?

El futuro de la eficiencia de los engranajes helicoidales no consiste sólo en pequeñas mejoras. Se trata de un cambio tecnológico completo. Vamos más allá de los metales y aceites tradicionales.

Se están abriendo nuevos y apasionantes campos. Por ejemplo, revestimientos avanzados, lubricantes más inteligentes y nuevos materiales. También se vislumbran en el horizonte sistemas inteligentes impulsados por sensores.

Estas tecnologías prometen reducir considerablemente la fricción y el desgaste. Superarán los límites de lo posible.

| Área tecnológica | Enfoque actual | Innovación del futuro |

|---|---|---|

| Recubrimientos superficiales | Endurecimiento estándar | Carbono similar al diamante (DLC) |

| Lubricación | Aceites sintéticos | Aditivos de nanopartículas |

| Materiales de engranaje | Bronce, Acero | Compuestos de fibra de carbono |

| Supervisión | Controles periódicos | Información de los sensores en tiempo real |

La próxima ola de la tecnología de engranajes

De cara al futuro, varias áreas clave impulsarán el próximo salto en rendimiento. En PTSMAKE hacemos un seguimiento constante de estos avances para orientar nuestros procesos de mecanizado de precisión. Se trata de anticiparnos a lo que necesitarán nuestros clientes de los sectores de la robótica y la automoción.

Revestimientos de baja fricción

Los revestimientos de carbono tipo diamante (DLC) son un buen ejemplo. Crean una superficie increíblemente dura y resbaladiza. Esto reduce drásticamente la fricción por deslizamiento inherente a las transmisiones helicoidales. El resultado es menos calor y mayor eficacia.

Aditivos avanzados para lubricantes

Imagine lubricantes llenos de ayudantes microscópicos. Añadir nanopartículas17 al aceite para engranajes puede crear una capa autorreparadora de baja fricción en las superficies de los engranajes. Estas diminutas partículas actúan como rodamientos de bolas, transformando la fricción por deslizamiento en fricción por rodadura, que es mucho menor.

Nuevos materiales para engranajes

También estamos asistiendo a una evolución más allá de los metales tradicionales. Los compuestos de fibra de carbono y los polímeros avanzados ofrecen gran resistencia con menos peso. Los engranajes más ligeros tienen menos inercia. Esto significa que necesitan menos energía para arrancar y parar, lo que mejora la capacidad de respuesta y la eficacia del sistema en general.

| Tecnología | Beneficio principal | Aumento potencial de la eficiencia |

|---|---|---|

| Recubrimientos DLC | Fricción reducida | 5-10% |

| Lubricantes con nanopartículas | Menor desgaste y fricción | 3-7% |

| Materiales compuestos | Menor inercia y peso | 2-5% |

| Sensores inteligentes | Optimización en tiempo real | 4-8% |

Cajas de cambios inteligentes

El futuro es inteligente. La incorporación de sensores directamente en las cajas de engranajes permite controlar en tiempo real la temperatura, las vibraciones y la calidad de la lubricación. Estos datos permiten a los sistemas ajustar los parámetros de funcionamiento sobre la marcha para obtener la máxima eficiencia de los engranajes helicoidales.

La próxima generación de engranajes helicoidales será más eficiente gracias a nuevos materiales, lubricantes avanzados y sistemas inteligentes de autooptimización. Estas tecnologías se combinan para reducir la fricción, el desgaste y la pérdida de energía, llevando el rendimiento más allá de los límites actuales.

Eficacia de engranajes de tornillo sin fin de nivel superior con PTSMAKE

¿Está listo para optimizar sus diseños de reductores o necesita componentes de engranajes helicoidales de alta precisión? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y fiable. Permítanos ofrecerle la precisión, el rendimiento y la colaboración de confianza que necesita, desde el prototipo hasta la producción. Consúltenos ahora para mejorar sus resultados de fabricación.

Descubra cómo influye este parámetro clave en el rendimiento y la eficacia de su sistema de transmisión por tornillo sinfín. ↩

Entender cómo se determina este valor y su impacto directo en el rendimiento del engranaje. ↩

Comprender cómo afecta la fricción por deslizamiento a la vida útil de los componentes y a las opciones de lubricación en el diseño mecánico. ↩

Conozca los detalles técnicos del juego de los engranajes y cómo afecta a la maquinaria de precisión. ↩

Descubra cómo la ciencia de la interacción de las superficies en movimiento influye en el diseño y la durabilidad de los engranajes. ↩

Explore cómo afecta la elección del lubricante a las pérdidas por agitación y a la eficiencia general de la caja de cambios en nuestra guía detallada. ↩

Explore nuestra guía sobre cómo influye este ángulo en la selección del material de los engranajes y en su rendimiento. ↩

Descubra cómo la elección del material influye directamente en la disipación del calor y en la vida útil total de las piezas en aplicaciones exigentes. ↩

Explore cómo la ciencia de la interacción de superficies en movimiento puede optimizar el rendimiento y la vida útil de sus componentes. ↩

Descubra cómo estas capas químicas protectoras evitan el desgaste catastrófico en condiciones de contacto intenso entre metales. ↩

Más información sobre el impacto de la resistencia a los fluidos en la eficiencia mecánica. ↩

Descubra cómo esta fina capa de lubricante es crucial para el rendimiento y la longevidad de los engranajes. ↩

Comprenda la ciencia de la fricción y cómo afecta directamente al rendimiento de sus componentes. ↩

Comprender cómo la adherencia de materiales y el gripado pueden provocar fallos catastróficos en los engranajes. ↩

Descubra cómo esta propiedad clave del material influye en el diseño de los engranajes y en los cálculos de rendimiento. ↩

Comprenda cómo este dispositivo mide con precisión el par y la velocidad para calcular la potencia mecánica real. ↩

Descubra cómo estas partículas microscópicas están llamadas a revolucionar la lubricación industrial y reducir los costes operativos. ↩