Los sistemas de engranajes helicoidales pueden determinar el rendimiento de la maquinaria de precisión. Las malas elecciones de diseño provocan fallos catastróficos, desgaste excesivo y costosos tiempos de inactividad que interrumpen líneas de producción enteras.

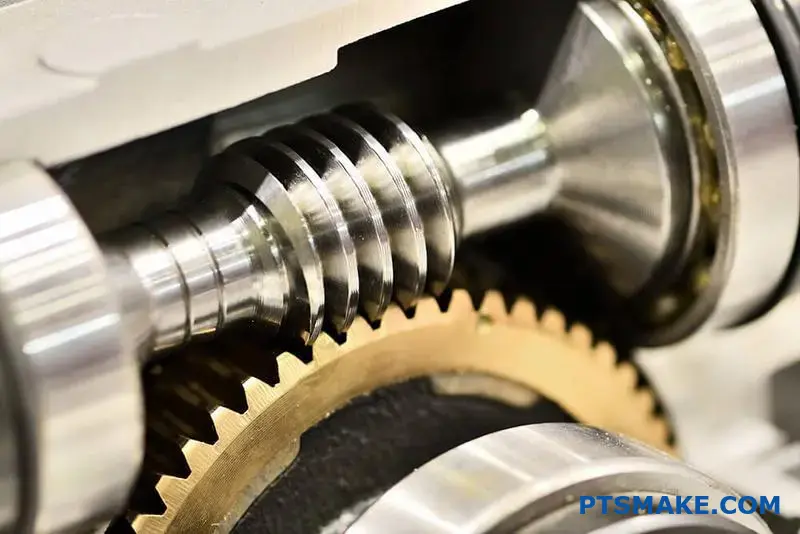

Un engranaje helicoidal es un sistema mecánico de transmisión de potencia en el que un tornillo roscado (sinfín) engrana con una rueda dentada, creando altas relaciones de reducción a través del contacto deslizante que permite un control preciso del movimiento y capacidades de autobloqueo.

He diseñado sistemas de accionamiento helicoidal para aplicaciones críticas en las que el fallo no es una opción. Esta guía abarca desde principios mecánicos básicos hasta técnicas avanzadas de eliminación de holguras, lo que le proporcionará los conocimientos necesarios para crear sistemas fiables.

¿Cuál es la acción mecánica fundamental de un tornillo sin fin?

La acción de un tornillo sin fin es sencilla pero potente. Imagine un tornillo que gira contra un engranaje. Éste es el principio básico. Las roscas del tornillo, o "tornillo sin fin", engranan con los dientes del engranaje.

Interacción entre tornillo y engranaje

La rotación del tornillo sin fin obliga al engranaje a girar. A diferencia de los engranajes típicos, que ruedan unos contra otros, la rosca del tornillo sin fin se desliza por los dientes del engranaje. Esta es la acción mecánica definitoria.

Contacto deslizante frente a contacto rodante

Este movimiento de deslizamiento es crucial. Dicta casi todas las características de la conducción. El predominio del deslizamiento sobre el contacto de rodadura es clave.

| Tipo de contacto | Movimiento primario | Característica clave |

|---|---|---|

| Deslizante | Las superficies frotan | Alta fricción |

| Rodando | Rollo de superficies | Baja fricción |

Esta distinción es fundamental para comprender las transmisiones helicoidales.

Esta acción fundamental de deslizamiento tiene consecuencias importantes. El roce constante entre la rosca del tornillo sinfín y el diente del engranaje crea una fricción significativa. Se trata de un compromiso primordial en cualquier diseño de tornillo sinfín y rueda helicoidal.

La fricción y sus subproductos

Una alta fricción significa una menor eficiencia en comparación con otros tipos de engranajes. Gran parte de la energía de entrada se pierde en forma de calor. Esto requiere a menudo una lubricación robusta y a veces sistemas de refrigeración, especialmente en aplicaciones de alta potencia que manejamos en PTSMAKE. Este calor debe gestionarse.

Alcanzar elevados ratios de reducción

Sin embargo, esta acción de deslizamiento permite relaciones de reducción de engranajes increíbles a partir de una sola etapa. Una rotación completa del tornillo sinfín puede hacer avanzar el engranaje sólo un diente. Así es como los paquetes compactos alcanzan relaciones de 50:1 o incluso 100:1. El específico ángulo helicoidal1 de la rosca helicoidal es un factor de diseño crítico en este caso.

La relación entre acción y rendimiento

El rendimiento de la transmisión está directamente ligado a esta interacción deslizante. Comprender esto ayuda a seleccionar los materiales y el diseño adecuados para una vida útil y una eficiencia óptimas.

| Característica | Causa | Consecuencia |

|---|---|---|

| Alta fricción | Contacto deslizante | Generación de calor, menor eficiencia |

| Alta reducción | Acción de tornillo | Tamaño compacto, alto par |

| Cierre automático | Alta fricción y ángulo | Incapacidad de retroceso |

Esta interacción define el valor fundamental del sistema en muchas aplicaciones.

La acción fundamental de la transmisión helicoidal es el deslizamiento de la rosca de un tornillo contra el diente de un engranaje. Este movimiento deslizante de alta fricción es responsable tanto de sus elevados ratios de reducción como de su ineficiencia inherente, lo que lo convierte en un componente mecánico especializado pero muy eficaz.

¿Qué define el ángulo de avance del tornillo sin fin y su papel fundamental?

El ángulo de avance es más que una simple medida. Es el corazón del rendimiento de un engranaje helicoidal. Determina la eficacia del sistema.

También determina si el mecanismo puede "autobloquearse". Esto significa que la rueda helicoidal no puede accionar el tornillo sin fin.

Considérelo una elección de diseño fundamental. Está cambiando eficacia por control. Esta decisión afecta a todo el funcionamiento de la máquina.

| Ángulo de ataque | Característica clave | Caso de uso común |

|---|---|---|

| Pequeño | Autocierre, menor eficiencia | Elevación |

| Grande | Alta eficacia, sin bloqueo | Transmisión continua de potencia |

La disyuntiva: eficacia frente a autobloqueo

El ángulo de avance tiene una relación inversa con el autobloqueo. Comprender esto es crucial en el diseño de tornillos sinfín y ruedas helicoidales. Un ángulo de avance menor crea más fricción. Esta fricción impide que el tornillo sin fin retroceda.

Esta función de autobloqueo es inestimable para aplicaciones como polipastos o gatos. Proporciona un freno de seguridad incorporado. Sin embargo, esta mayor fricción implica una menor eficiencia. Se pierde más energía en forma de calor.

Por el contrario, un ángulo de avance mayor reduce la fricción. El resultado es un funcionamiento más suave y una mayor eficacia. La potencia se transmite con pérdidas mínimas. Estos sistemas son ideales para aplicaciones de movimiento continuo. Pero pierden la ventaja del autobloqueo. En coeficiente de fricción2 entre los materiales se convierte en un factor menos importante para evitar el retroceso.

En PTSMAKE, ayudamos a los clientes a navegar por esta situación. Analizamos las necesidades de la aplicación para encontrar el equilibrio perfecto.

Comparación de los efectos del ángulo de avance

| Característica | Ángulo de avance bajo (< 5°) | Ángulo de avance elevado (> 10°) |

|---|---|---|

| Eficacia | Inferior (30-50%) | Superior (50-90%+) |

| Cierre automático | Sí | No |

| Generación de calor | Alta | Bajo |

| Objetivo principal | Sujeción posicional | Transmisión de potencia |

El papel crítico en el diseño de aplicaciones

Elegir el ángulo de avance adecuado es un paso fundamental. No se trata sólo de un componente. Afecta a la fiabilidad y el rendimiento de todo el sistema. Una mala elección puede provocar ineficacia o fallos.

Por ejemplo, utilizar un engranaje de alto rendimiento en una aplicación de elevación sería peligroso. Podría fallar sin un sistema de frenado independiente.

El ángulo de avance es un parámetro fundamental. Define el comportamiento fundamental del engranaje helicoidal.

En resumen, el ángulo de avance del tornillo sin fin presenta una clara disyuntiva. Hay que elegir entre una elevada eficacia operativa o la seguridad inherente al autobloqueo. Esta decisión es fundamental para el éxito del diseño de un sistema de tornillo sinfín y no puede pasarse por alto.

¿Cuáles son los parámetros geométricos esenciales de un par de ruedas helicoidales?

La comprensión de un par de ruedas helicoidales comienza con sus parámetros geométricos fundamentales. Estos valores no son sólo números en una hoja de especificaciones. Son el plano de todo el sistema.

Estos parámetros controlan directamente el rendimiento del engranaje. Afectan a la relación de velocidad final, la capacidad de par e incluso el tamaño físico. Acertar con ellos es esencial para el éxito de cualquier aplicación.

En PTSMAKE, la precisión comienza con estas definiciones básicas.

| Parámetro | Función principal |

|---|---|

| Número de arranques | Influye en la velocidad y la eficacia |

| Número de dientes | Establece la relación de reducción |

| Módulo / Paso | Define el tamaño y la fuerza de los dientes |

| Distancia al centro | Determina la disposición del montaje |

| Ángulo de presión | Afecta a la transmisión de la fuerza y al contacto |

Veamos cómo funcionan estos parámetros en la práctica. La interacción entre ellos define el diseño final y es una parte fundamental de un diseño eficaz de tornillo sinfín y rueda helicoidal.

Número de arranques y dientes

La relación de transmisión es simplemente el número de dientes de la rueda dividido por el número de arranques del tornillo sin fin. Una rueda de 60 dientes con un tornillo sinfín de dos arranques da una relación de 30:1. Suele ser el primer parámetro que se determina en un proceso de diseño.

Módulo o paso diametral

El módulo determina el tamaño de los dientes del engranaje. Un módulo más grande da como resultado dientes más grandes y resistentes que pueden soportar más par. Sin embargo, esto también aumenta el tamaño total tanto del tornillo sinfín como de la rueda, lo que podría no ajustarse a las limitaciones del diseño.

Distancia al centro

Es la distancia física entre la línea central del tornillo sin fin y la línea central de la rueda helicoidal. Es una dimensión crítica, a menudo fijada por el diseño de la carcasa. Todos los demás parámetros deben calcularse para que coincidan exactamente con esta distancia específica.

Ángulos de compromiso

El ángulo de presión determina cómo se transmiten las fuerzas entre los dientes. En ángulo de ataque3 del tornillo sinfín es igualmente importante, ya que debe alinearse con la hélice de la rueda para un funcionamiento suave. Optimizar estos ángulos es clave para maximizar la eficiencia y minimizar el desgaste.

| Parámetro Impacto | Rendimiento Consecuencia |

|---|---|

| Ratio (Arranques vs. Dientes) | Regula la velocidad y el par de salida |

| Módulo | Afecta directamente a la fuerza y al tamaño físico |

| Distancia al centro | Una restricción física primordial para la caja de cambios |

| Presión y ángulos de avance | Influye en la eficiencia, el ruido y la suavidad de funcionamiento |

En resumen, los parámetros geométricos esenciales de un tornillo sin fin son un conjunto de variables interconectadas. Un cambio en un parámetro, como el número de arranques para modificar la velocidad, requiere ajustes en los demás para mantener el funcionamiento correcto y ajustarse al espacio designado.

¿Cuál es el principio del autobloqueo en el diseño de ruedas helicoidales?

El autobloqueo en un diseño de tornillo sinfín y rueda helicoidal es una característica fascinante y crítica. Todo se reduce a una simple batalla entre geometría y fricción. Piense en ello como una puerta unidireccional para la potencia.

El papel de los ángulos

El comportamiento del sistema viene dictado por dos ángulos clave: el ángulo de avance y el ángulo de fricción. Cuando gana la fricción, el sistema se bloquea. Esto impide que la rueda helicoidal haga retroceder al tornillo sin fin. Es una característica de seguridad puramente mecánica.

| Tipo de ángulo | Descripción | Papel en el autocierre |

|---|---|---|

| Ángulo de avance (λ) | El ángulo de la rosca del gusano. | Representa la geometría de conducción. |

| Ángulo de fricción (φ) | Determinado por la fricción de los materiales. | Representa la fuerza de resistencia. |

Este principio es fundamental para crear sistemas de engranajes seguros y fiables para aplicaciones específicas.

Una mirada más profunda: La física del bloqueo

El autobloqueo se produce cuando el ángulo de fricción es mayor que el ángulo de avance. Esta sencilla regla tiene profundas implicaciones. El propio ángulo de fricción se deriva del Coeficiente de fricción estática4 entre las superficies de contacto del tornillo sin fin y la rueda.

Cuando la rueda helicoidal intenta accionar el tornillo sin fin, la fuerza que aplica es resistida en su mayor parte por la fricción. Si el ángulo de avance es demasiado bajo (menor que el ángulo de fricción), el componente de fuerza que intenta girar el tornillo sin fin no es lo suficientemente fuerte como para superar la fuerza de fricción. El sistema simplemente se atasca, o se "bloquea".

Diseñar para la seguridad

En PTSMAKE, a menudo aprovechamos este principio para aplicaciones críticas de seguridad. En el caso de dispositivos como elevadores o gatos, no es posible que la carga haga retroceder el motor si falla la alimentación. Un diseño de tornillo sinfín autoblocante es la solución perfecta.

Aquí está la condición desglosada:

| Condición | Resultado | ¿Puede la rueda mover al gusano? |

|---|---|---|

| Ángulo de fricción > Ángulo de avance | Cierre automático | No |

| Ángulo de fricción < Ángulo de avance | No bloqueable (Back-drivable) | Sí |

Elegir los materiales y lubricantes adecuados es clave. Según nuestras pruebas, la combinación de un tornillo sinfín de acero con una rueda de bronce ofrece un nivel de fricción predecible, lo que facilita el diseño de un autobloqueo fiable. Este es un aspecto fundamental de nuestro proceso de diseño de tornillos sinfín y ruedas helicoidales.

El autobloqueo se consigue cuando el ángulo de fricción supera el ángulo de avance. Esta propiedad mecánica impide que la rueda helicoidal retroceda, lo que la convierte en una característica de seguridad crucial en aplicaciones como polipastos y gatos en las que debe evitarse la inversión de la carga.

¿Cuáles son las propiedades innegociables de los materiales para los gusanos y las ruedas?

El rendimiento de un engranaje helicoidal depende de un contraste crítico. El tornillo sinfín y la rueda deben tener propiedades de material diferentes.

Esto no es un accidente; es por diseño. El tornillo sin fin es siempre el componente más duro. La rueda se fabrica intencionadamente con un material más blando y flexible.

Esta diferencia fundamental gestiona la intensa fricción por deslizamiento. Garantiza que el sistema funcione con suavidad y dure más. Comprender este contraste es clave para el éxito del diseño de los tornillos sinfín y las ruedas helicoidales.

| Componente | Propiedad clave | Material común |

|---|---|---|

| Gusano | Dureza y suavidad | Acero endurecido |

| Rueda | Conformabilidad y baja fricción | Bronce |

Para gestionar el elevado contacto por deslizamiento, el tornillo sin fin y la rueda actúan como un equipo especializado. Cada pieza tiene una función distinta definida por su material. Es un ejemplo clásico de ingeniería inteligente en la que los materiales se eligen para trabajar juntos, no unos contra otros.

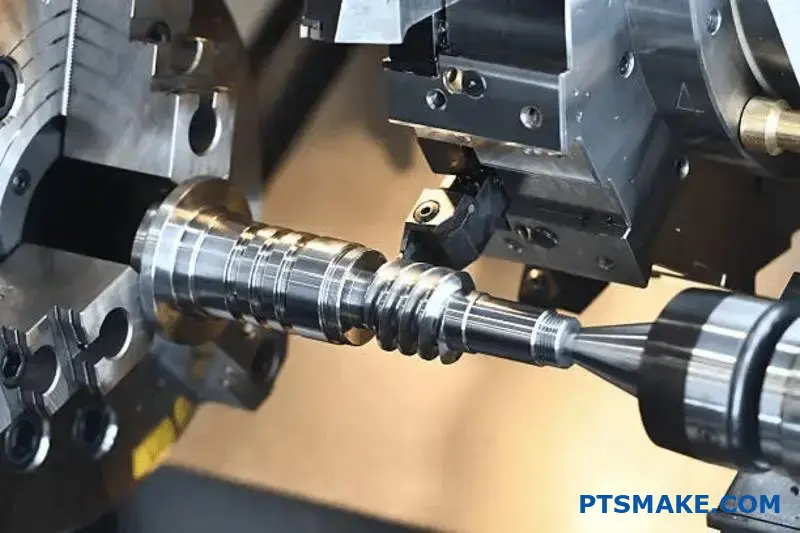

El Gusano: Duro y Suave

La función del tornillo sin fin es soportar el deslizamiento constante a alta presión. Para ello, necesita una dureza excepcional. El acero endurecido es una elección habitual porque resiste eficazmente el desgaste.

Una superficie dura no es suficiente. El tornillo sinfín también debe esmerilarse y pulirse hasta conseguir un acabado muy liso. Esto minimiza la fricción, lo que a su vez reduce la acumulación de calor y mejora la eficacia general. Un tornillo sin fin rugoso destruiría rápidamente la rueda.

La Rueda: Conforme y autolubricante

La rueda necesita un conjunto diferente de propiedades. Está diseñada para ser la parte más blanda del par. Materiales como el bronce o ciertos polímeros son ideales.

Esta suavidad permite que la rueda se "desgaste" y se adapte al perfil del tornillo sin fin. Este proceso aumenta el área de contacto, distribuyendo la carga de forma más uniforme. También actúa como mecanismo de seguridad; la rueda menos cara está destinada a desgastarse primero, un ejemplo de desgaste de sacrificio5. El bronce también ofrece excelentes propiedades de baja fricción cuando funciona contra el acero, lo que reduce la necesidad de lubricación constante.

En PTSMAKE, guiamos a nuestros clientes en la selección de esta combinación de materiales para optimizar la longevidad de sus ensamblajes.

El contraste de materiales en un accionamiento helicoidal no es negociable. Un tornillo sinfín duro y liso garantiza la durabilidad frente a las fuerzas de deslizamiento. Una rueda más blanda y de baja fricción se adapta al tornillo sinfín y se desgasta de forma predecible, protegiendo todo el sistema y garantizando una transmisión de potencia suave y eficiente.

¿Cuál es la diferencia entre los gusanos de arranque único y los de arranque múltiple?

La verdadera diferencia no es sólo contar hilos. Se trata de la función y el rendimiento. Un tornillo sinfín de arranque múltiple cambia toda la dinámica del engranaje.

Aumenta el ángulo de avance del tornillo sin fin. Este único cambio tiene un efecto dominó. Aumenta directamente la velocidad y la eficacia.

Sin embargo, esto tiene un coste. La relación de transmisión es menor. La capacidad de autobloqueo también disminuye significativamente.

La elección depende de la prioridad de su aplicación.

| Característica | Gusano de arranque único | Gusano multiarranque |

|---|---|---|

| Ángulo de ataque | Pequeño | Grande |

| Velocidad | Baja | Más alto |

| Eficacia | Baja | Más alto |

| Relación de transmisión | Alta | Bajo |

Profundizar en las disyuntivas funcionales

Elegir el tornillo sinfín adecuado implica equilibrar factores contrapuestos. Un mayor ángulo de avance en un tornillo sinfín de arranque múltiple significa menos deslizamiento y más contacto de rodadura. Esto es clave para su mayor eficacia.

En nuestro trabajo en PTSMAKE, hemos visto este impacto eficacia cinemática6 de primera mano. Una mayor eficiencia se traduce en menos energía desperdiciada en forma de calor. Esto puede ser crítico en aplicaciones de servicio continuo.

La contrapartida es el control. Un tornillo sinfín de arranque único proporciona una relación de transmisión muy alta. Esto significa un movimiento preciso y lento y una gran multiplicación del par. Suele tener una tendencia natural a autobloquearse, lo que es estupendo para sujetar cargas.

Un tornillo sin fin de arranque múltiple sacrifica esto. El ángulo más pronunciado facilita el retroceso del tornillo sin fin. Este es un punto crucial en el diseño adecuado del tornillo sinfín y la rueda helicoidal. Debes decidir si necesitas velocidad o fuerza de retención.

Elecciones en función de la aplicación

| Solicitud Necesidad | Tipo de gusano recomendado | Justificación |

|---|---|---|

| Polipastos, elevadores | Arranque único | La alta relación de transmisión y el autobloqueo son fundamentales para la seguridad. |

| Sistemas de transporte | Multi-Start | Se necesita mayor velocidad y eficacia para el rendimiento. |

| Indexación de tablas | Arranque único | Los principales objetivos son la alta precisión y el mantenimiento de la posición. |

| Reductores de alta velocidad | Multi-Start | La atención se centra en la reducción eficaz de la velocidad, no en el bloqueo. |

Elegir entre tornillos sinfín de arranque simple o múltiple es una decisión de diseño crítica. Los tornillos sinfín de arranque múltiple ofrecen velocidad y eficacia, mientras que los tornillos sinfín de arranque simple proporcionan una elevada reducción de engranajes y capacidad de autobloqueo. La mejor elección depende siempre de las necesidades funcionales específicas de la aplicación.

¿Cuáles son las funciones fundamentales de la lubricación en las transmisiones helicoidales?

La lubricación en los accionamientos de tornillo sinfín no es sólo un añadido. Es una parte fundamental del diseño del sistema. Su función principal es gestionar la fricción.

Esta intensa fricción se produce entre las superficies de deslizamiento del tornillo sinfín y la rueda. Descuidar la lubricación conduce a un fallo rápido.

Los tres pilares de la lubricación de los tornillos sinfín

Una lubricación adecuada cumple tres funciones esenciales. Cada una de ellas es vital para el rendimiento y la durabilidad.

| Función principal | Papel clave en las transmisiones helicoidales |

|---|---|

| Reducción de la fricción | Minimiza la resistencia entre el tornillo sin fin y la rueda. |

| Disipación del calor | Enfría el sistema evacuando el calor. |

| Protección de superficies | Evita el desgaste, el rayado y la corrosión química. |

Pensar en ello como un componente básico es clave.

La elección del lubricante es tan crítica como la propia geometría del engranaje. Un fluido inadecuado puede causar más daños que beneficios, provocando fallos prematuros y costosos tiempos de inactividad. Es una decisión que nunca tomamos a la ligera en nuestros proyectos en PTSMAKE.

Un análisis en profundidad de las funciones de la lubricación

Veamos por qué cada función es tan importante. La acción deslizante única de un engranaje helicoidal hace que la lubricación sea un reto complejo. No es como otros engranajes.

Gestión de la fricción y el calor

El constante contacto por deslizamiento genera un calor considerable. Una de las principales funciones del lubricante es crear una película que separa las roscas de acero del tornillo sinfín de los dientes de bronce, más blandos, de la rueda. Esto minimiza el contacto directo entre metales.

Simultáneamente, el lubricante actúa como refrigerante. Absorbe la energía térmica del punto de contacto y la transfiere a la carcasa de la caja de cambios, donde puede disiparse. Sin esto, las temperaturas aumentarían rápidamente, comprometiendo la integridad del material. Esta es una consideración fundamental en cualquier diseño robusto de tornillo sinfín y rueda helicoidal.

Proteger las superficies de los daños

El lubricante también actúa como un escudo. Evita las estrías y el desgaste de las superficies de los engranajes. Los aditivos del aceite crean una capa química protectora, esencial en las condiciones de alta presión que suelen darse en las transmisiones helicoidales. Este estado se conoce como lubricación límite7.

| Modo de fallo | Causa directa |

|---|---|

| Pitting & Scoring | Rotura de la película lubricante bajo presión. |

| Sobrecalentamiento | Disipación insuficiente del calor por el aceite. |

| Corrosión | Contaminación por humedad y aditivos incorrectos. |

También protege contra el óxido y la corrosión, prolongando la vida útil de todo el conjunto.

La lubricación en los accionamientos de tornillo sinfín es un componente multifunción. Reduce la fricción, elimina el calor y protege las superficies del desgaste y la corrosión. Tratarlo como un elemento de diseño crítico, y no como una ocurrencia tardía, es esencial para un rendimiento fiable y duradero.

¿Cuáles son las principales clasificaciones de los tipos de tornillo sin fin?

A la hora de seleccionar un tornillo sin fin, la elección suele reducirse a dos grandes familias. Se trata de los tornillos cilíndricos y los globoides.

La principal diferencia radica en la geometría del tornillo sin fin. Esto influye directamente en el área de contacto con la rueda helicoidal.

Esta única elección de diseño afecta al rendimiento, la complejidad y el coste global. Un diseño adecuado de tornillo sinfín y corona helicoidal depende de la comprensión de esta distinción.

| Tipo | Característica principal | Lo mejor para |

|---|---|---|

| Cilíndrico | Perfil helicoidal recto | Aplicaciones generales |

| Globoid | Perfil del gusano reloj de arena | Tareas de gran carga |

Si se profundiza en estas dos familias, se aprecian claras ventajas y desventajas. En PTSMAKE guiamos a nuestros clientes en esta decisión para adaptar el diseño a las necesidades específicas de su aplicación. La elección rara vez es sobre cuál es "mejor", sino cuál es "correcto".

Gusanos cilíndricos (de un solo desarrollo)

Es el tipo más común. El tornillo sin fin tiene forma cilíndrica recta, similar a la rosca de un tornillo.

Superficie de contacto y capacidad de carga

El contacto entre los hilos del tornillo sinfín y los dientes de la rueda se produce a lo largo de una línea. Esto limita la superficie de transferencia de potencia.

Como resultado, los engranajes helicoidales de envoltura simple tienen una capacidad de carga inferior a la de sus homólogos globoides. Son perfectamente adecuados para aplicaciones de par moderado y de uso general.

Complejidad y coste

Su sencilla geometría facilita y abarata su fabricación. Pueden utilizarse herramientas estándar, lo que reduce los costes de producción. Esto las convierte en una solución rentable para muchos proyectos.

Gusanos globoides (de doble desarrollo)

Este diseño es más avanzado. El tornillo sin fin tiene forma de reloj de arena o cóncava, lo que le permite envolver parcialmente la rueda helicoidal.

Superficie de contacto y capacidad de carga

Esta forma "envolvente" crea un área de contacto mucho mayor. En lugar de una línea, el contacto es una superficie. El sitio acción conjugada8 se distribuye entre más dientes simultáneamente.

Esto aumenta significativamente la capacidad de carga y la resistencia a los golpes. Según nuestras pruebas, pueden soportar hasta tres veces más carga que un tornillo sinfín cilíndrico del mismo tamaño.

Complejidad y coste

Su compleja geometría dificulta y encarece la fabricación. Requiere maquinaria especializada y una alineación precisa durante el montaje. Una alineación incorrecta puede provocar fallos rápidamente, lo que hace que el diseño del tornillo sinfín y la rueda helicoidal en su conjunto sea más crítico.

| Característica | Cilíndrica (de un solo desarrollo) | Globoide (de doble desarrollo) |

|---|---|---|

| Patrón de contacto | Contacto de línea | Contacto de zona |

| Capacidad de carga | Estándar | Alta |

| Eficacia | Bien | Muy alta |

| Coste de fabricación | Baja | Más alto |

| Sensibilidad de alineación | Menos sensible | Muy sensible |

En resumen, la decisión debe sopesar el rendimiento y el coste. Los tornillos sinfín cilíndricos son una opción práctica y rentable para la mayoría de las aplicaciones. Los tornillos sinfín globoides ofrecen una capacidad de carga superior para tareas pesadas, pero exigen mayor precisión de fabricación y presupuesto.

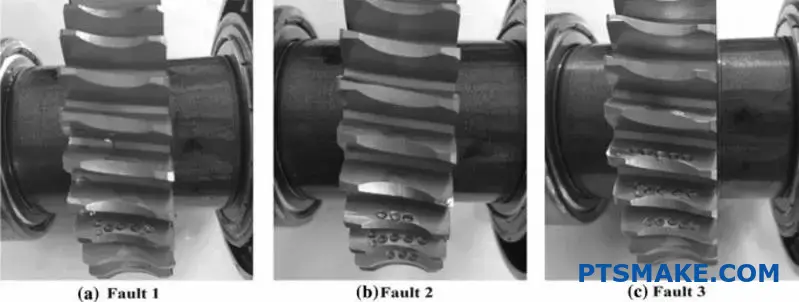

¿Cuáles son los modos de fallo habituales en el diseño de tornillos sinfín y ruedas?

Comprender los fallos en el diseño de los tornillos sinfín y las ruedas es el primer paso hacia la prevención. Los fallos no son aleatorios; dejan pistas. Reconocer estas señales nos ayuda a diagnosticar la causa raíz y a mejorar futuros diseños.

Los distintos fallos se manifiestan de formas únicas. Identificarlas correctamente es crucial para solucionar los problemas con eficacia. Según mi experiencia, la mayoría de los problemas se clasifican en unas pocas categorías comunes.

A continuación encontrará una guía rápida de lo que puede ver.

| Modo de fallo | Principal señal visual |

|---|---|

| Picaduras | Pequeños cráteres en la superficie del engranaje |

| Póngase | Pérdida de material, lisa o rugosa |

| Flexión/rotura | Roscas de tornillo sinfín deformadas o fracturadas |

| Puntuación | Arañazos profundos o desportilladuras a lo largo de la dirección de deslizamiento |

Cada modo apunta a un problema subyacente específico.

Vincular los fallos a las causas profundas

Cada fallo cuenta una historia sobre la vida útil del engranaje. Rastrear el fallo hasta su origen es esencial. Así es como construimos sistemas más robustos y fiables en PTSMAKE.

Picaduras y fatiga superficial

Las picaduras parecen pequeñas cavidades en la superficie de los dientes del engranaje. Es un signo clásico de fatiga superficial. Se produce por tensiones de contacto elevadas y repetidas que superan el límite de resistencia del material. La causa principal suele ser la sobrecarga o una dureza superficial insuficiente.

Desgaste abrasivo y adhesivo

La rueda de bronce, más blanda, es especialmente propensa al desgaste. El desgaste abrasivo se debe a las partículas duras del lubricante. Estos contaminantes desgastan el material de la rueda. El desgaste adhesivo se produce cuando falla el lubricante, provocando el contacto entre metales y la transferencia de material.

Flexión y rotura

Una rosca helicoidal doblada o rota es un fallo catastrófico. Casi siempre se debe a un choque repentino o a una sobrecarga grave. Indica que las fuerzas ejercidas sobre el sistema superan con creces la resistencia de diseño del tornillo sinfín.

Fallo de lubricación y puntuación

Puntuación9 se caracteriza por arañazos profundos a lo largo de la dirección de deslizamiento. Este es el resultado directo de la rotura de la lubricación. La película de aceite se adelgaza, lo que permite que los puntos altos de las superficies se suelden entre sí y luego se desgarren.

| Modo de fallo | Causa probable |

|---|---|

| Picaduras | Sobrecarga, fatiga del material |

| Desgaste abrasivo | Lubricante contaminado |

| Desgaste adhesivo | Lubricación inadecuada, alta presión |

| Flexión/rotura | Carga de choque extrema o sobrecarga |

| Puntuación | Rotura de la película lubricante por calor/presión |

Comprender estos modos de fallo comunes es crucial. Cada uno de ellos, desde la picadura hasta la rotura, apunta a una causa específica. La identificación de estas causas, como la sobrecarga o una lubricación deficiente, permite un rediseño y una prevención eficaces, garantizando un mejor rendimiento del diseño de los tornillos sinfín y las ruedas helicoidales.

¿Cómo estructuran los emparejamientos de materiales el proceso de selección de diseños?

Elegir los materiales adecuados es crucial en el diseño. Esto es especialmente cierto en el diseño de tornillos sinfín y ruedas helicoidales. El proceso no es aleatorio; sigue un camino claro.

El punto de partida clásico

La mayoría de los diseños comienzan con un emparejamiento estándar. Suele tratarse de un tornillo sin fin de acero cementado con una rueda de bronce fosforado. Esta combinación es conocida por su fiabilidad y rendimiento en condiciones exigentes. Ofrece un gran equilibrio entre resistencia y baja fricción.

Un marco para la toma de decisiones

Sin embargo, no hay una talla única. Su aplicación específica dicta la mejor elección. Utilizamos un árbol de decisión para guiar esta selección. Ayuda a sopesar factores como la carga, el entorno y el presupuesto.

| Componente | Material estándar | Beneficio clave |

|---|---|---|

| Gusano | Acero cementado | Gran solidez y resistencia al desgaste |

| Rueda helicoidal | Bronce fosforado | Baja fricción y buena conformabilidad |

Esta tabla muestra la elección por defecto. Veamos ahora cómo puede cambiar la ruta de decisión en función de las necesidades del proyecto.

Árbol de decisiones prácticas

Un árbol de decisiones simplifica las opciones complejas. Empieza por la cuestión más crítica y se ramifica. En el diseño de un tornillo sinfín, el factor principal es casi siempre la carga operativa.

Aplicaciones de alta carga

Para un par elevado y un uso continuo, la combinación de acero y bronce es inigualable. Los metales disímiles tienen excelentes propiedades tribológicas10. Este emparejamiento minimiza la fricción y el gripado, garantizando una larga vida útil. En proyectos anteriores de PTSMAKE, esta opción ha demostrado ser la más duradera.

Uso intermitente o con poca carga

¿Y si la carga es ligera? ¿O el aparato funciona con poca frecuencia? En este caso, una rueda helicoidal de fundición se convierte en una alternativa viable. Reduce considerablemente el coste de material. Sin embargo, conlleva una mayor fricción y un desgaste más rápido que el bronce. Se trata de un compromiso que ayudamos a evaluar a nuestros clientes.

Factores medioambientales especiales

Pensemos en un engranaje utilizado en la industria alimentaria. Requiere resistencia a la corrosión. En este caso, el acero inoxidable para ambos componentes es la mejor opción. Aunque es más caro, cumple estrictas normas de higiene y durabilidad.

| Material de la rueda | Capacidad de carga | Factor de coste | Resistencia a la corrosión |

|---|---|---|---|

| Bronce fosforado | Alta | Alta | Bien |

| Hierro fundido | Bajo a medio | Bajo | Pobre |

| Acero inoxidable | Alta | Muy alta | Excelente |

Este marco garantiza que la elección final del material se ajuste perfectamente a la función y el entorno previstos.

La selección de materiales para el diseño de un tornillo sinfín y una rueda helicoidal es un proceso estructurado. Empezando por el par estándar acero-bronce, el árbol de decisión se ramifica en función de la carga, el coste y el entorno para encontrar la solución óptima para su aplicación específica.

¿Cuáles son las disposiciones de montaje estándar y sus ventajas y desventajas?

La elección del montaje del tornillo sinfín es un paso clave del diseño. Se trata de algo más que hacer que encaje dentro de una máquina.

La orientación influye directamente en el rendimiento y la vida útil del sistema. En general, consideramos tres configuraciones comunes.

Cada disposición tiene sus ventajas e inconvenientes. Esto afecta a la lubricación, el calor y la forma en que las fuerzas actúan sobre los rodamientos. Comprender estos aspectos es crucial para un diseño fiable de tornillo sinfín y corona helicoidal.

Orientaciones de montaje habituales

| Orientación de montaje | Consideración primordial |

|---|---|

| Gusano Bajo Rueda | Lubricación óptima |

| Gusano Sobre Rueda | Funcionamiento a alta velocidad |

| Eje horizontal | Rendimiento equilibrado |

Esta decisión sienta las bases para la salud de la caja de cambios a largo plazo.

Una mirada más profunda a cada arreglo

Cada estilo de montaje crea un entorno operativo único. Su elección es siempre un equilibrio de compensaciones basado en las necesidades específicas de la aplicación.

Gusano bajo la rueda

Esta suele ser la mejor configuración para la lubricación. El tornillo sinfín está totalmente sumergido en un baño de aceite. Esto garantiza un contacto constante con el aceite, minimizando el desgaste, especialmente a velocidades bajas y medias.

El principal inconveniente es la acumulación de calor. El tornillo sinfín que agita constantemente el aceite genera fricción y calor adicionales, lo que puede ser un problema.

Gusano sobre la rueda

Para trabajos de alta velocidad, suele ser preferible. Se agita menos aceite, lo que significa que el sistema funciona más frío y de forma más eficiente.

Sin embargo, la lubricación puede ser un reto. Debes gestionar cuidadosamente el nivel de aceite para garantizar que la lubricación por salpicadura llegue al tornillo sinfín y sus cojinetes.

Eje sinfín horizontal

Se trata de un gran compromiso y una sólida opción de uso general. Ofrece una buena lubricación sin el calor excesivo del batido.

Las cargas sobre los cojinetes también se distribuyen de forma más uniforme. En nuestros proyectos anteriores en PTSMAKE, consideramos que este es un punto de partida fiable. Conseguir un lubricación hidrodinámica11 es clave en todas las configuraciones, pero ésta presenta un buen equilibrio.

Resumen de las ventajas y desventajas

| Disposición | Lubricación | Disipación del calor | Carga portante | Lo mejor para |

|---|---|---|---|---|

| Gusano de abajo | Excelente | Feria | Desigual | Velocidades bajas y medias |

| Gusano de arriba | Feria | Excelente | Más incluso | Alta velocidad |

| Eje horizontal | Bien | Bien | Equilibrado | Uso general |

La elección del montaje es una decisión crítica de ingeniería. Influye directamente en la eficacia de la lubricación, la gestión del calor y la vida útil de los rodamientos. Va mucho más allá de la simple colocación física y define la fiabilidad y el rendimiento del sistema a largo plazo.

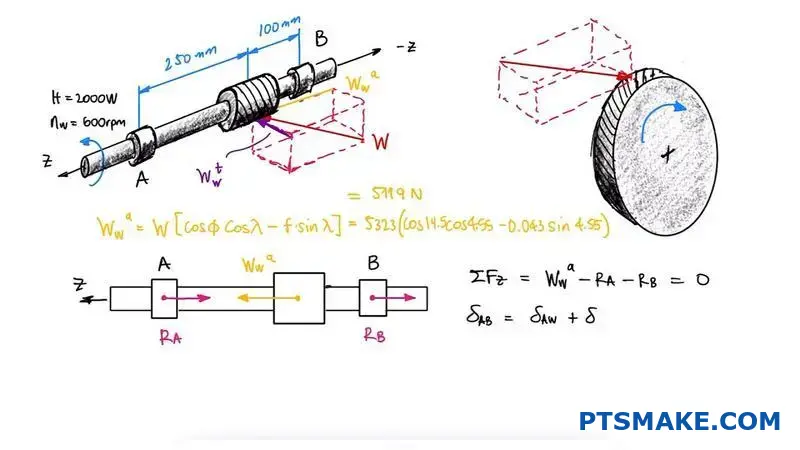

¿Cómo se calculan las fuerzas primarias sobre el tornillo sin fin y la rueda?

Calcular las fuerzas en un engranaje helicoidal no es sólo una cuestión académica. Es la base de un sistema mecánico fiable. Si se omite este paso, se corre el riesgo de fracasar.

Nos centramos en tres fuerzas principales. Cada una de ellas desempeña un papel distinto en el funcionamiento y la longevidad del engranaje. De ello depende un diseño adecuado del tornillo sinfín y la corona helicoidal.

He aquí un rápido desglose:

| Tipo de fuerza | Descripción |

|---|---|

| Fuerza tangencial | La fuerza que transmite el poder. |

| Fuerza radial | La fuerza que separa los engranajes. |

| Fuerza axial | La fuerza de empuje a lo largo del eje del árbol. |

Comprender estas fuerzas es el primer paso. Permite diseñar ejes y seleccionar rodamientos duraderos.

Una mirada más profunda al cálculo de fuerzas

Para dimensionar correctamente los componentes, hay que calcular la magnitud de estas fuerzas tanto en el tornillo sin fin como en la rueda. Los datos de entrada son sencillos: par, velocidad y geometría del engranaje.

Fuerzas que actúan sobre el tornillo sin fin

El tornillo sin fin experimenta una fuerza tangencial (Wt), una fuerza radial (Wr) y una fuerza axial (Wa). La fuerza tangencial se determina a partir del par de entrada. Las otras dos fuerzas se calculan a partir de la geometría del engranaje. Esto incluye el ángulo de avance y la normal ángulo de presión12.

En nuestro trabajo en PTSMAKE, hemos descubierto que calcular con precisión la fuerza axial del tornillo sinfín es especialmente crítico. Esta fuerza suele ser considerable y determina directamente el tipo de cojinete de empuje necesario para la aplicación.

Fuerzas que actúan sobre la rueda helicoidal

Las fuerzas sobre la rueda helicoidal están directamente relacionadas con las fuerzas sobre el tornillo sin fin, pero su orientación es diferente. Las fuerzas son iguales en magnitud pero opuestas en dirección.

| Fuerza sobre Worm | Fuerza correspondiente en la rueda |

|---|---|

| Fuerza tangencial (Wt) | Fuerza axial (Wa_wheel) |

| Fuerza axial (Wa) | Fuerza tangencial (Wt_rueda) |

| Fuerza radial (Wr) | Fuerza radial (Wr_wheel) |

Esta relación es clave. La fuerza tangencial sobre la rueda (Wt_wheel) es la que produce el par de salida. La fuerza axial sobre la rueda dicta sus requisitos de rodamiento.

Calcular estas fuerzas tangenciales, radiales y axiales es un primer paso innegociable. Estos datos esenciales informan la selección de los rodamientos adecuados y el diseño de ejes robustos, garantizando la integridad mecánica y la fiabilidad de todo el sistema de engranajes.

¿Cómo se diseña un eje para el tornillo sin fin y la rueda helicoidal?

El diseño del eje es una parte crítica de cualquier diseño de tornillo sinfín y corona helicoidal. Es algo más que elegir un diámetro. Hay que analizar todas las fuerzas que actúan sobre él.

Este proceso implica el cálculo de momentos y pares de flexión. Estas fuerzas proceden directamente de la interacción de los engranajes.

Nuestro principal objetivo es encontrar el diámetro de eje adecuado. Debe ser lo bastante fuerte para resistir la fatiga. También debe limitar la flexión para que el engranaje funcione con suavidad.

Pasos clave del diseño

| Paso | Descripción |

|---|---|

| 1 | Analizar las fuerzas |

| 2 | Calcular momentos y pares |

| 3 | Seleccionar material |

| 4 | Determinar el diámetro |

| 5 | Comprobación de la desviación |

Este enfoque estructurado garantiza un montaje fiable y duradero.

Tras calcular las fuerzas en el paso anterior, las asignamos a los ejes. Esto nos ayuda a visualizar los momentos y pares de flexión a lo largo de toda la longitud. Se trata de un paso fundamental.

Creamos diagramas de cizalladura y momento para los ejes de tornillo sinfín y de rueda. Estos diagramas señalan los puntos de máxima tensión. Aquí es donde es más probable que se produzca el fallo. En PTSMAKE utilizamos programas informáticos para garantizar la precisión.

Los ejes sufren esfuerzos de flexión y torsión. Combinamos ambas para hallar la tensión equivalente. Esto es crucial para seleccionar el material y el diámetro adecuados. La elección del material influye directamente en la resistencia y la durabilidad.

Una preocupación clave es fallo por fatiga13. Dado que los ejes giran, la tensión se somete a ciclos constantes. Esta carga repetida puede hacer que se formen grietas y que crezcan con el tiempo, aunque la tensión sea inferior a la resistencia última del material.

Consideraciones sobre el diseño del eje

| Factor | Importancia | Razón |

|---|---|---|

| Resistencia del material | Alta | Debe soportar tensiones combinadas. |

| Concentradores de estrés | Alta | Los chaveteros y los hombros crean puntos débiles. |

| Límite de desviación | Alta | Garantiza el contacto adecuado de los dientes del engranaje. |

| Localización del rodamiento | Alta | Afecta a los momentos de flexión y a la estabilidad. |

Por último, comprobamos si hay flexión. Una flexión excesiva del eje desalinea los engranajes. Esto provoca ruidos, un mayor desgaste y, finalmente, el fallo del sistema. Nuestro objetivo es mantener la flexión dentro de unos límites muy estrechos y aceptables para un engrane correcto.

El diseño adecuado de un eje es un proceso detallado. Analizamos las fuerzas, determinamos los momentos y calculamos el diámetro. Esto garantiza que el eje resista la fatiga y minimice la flexión para un engranaje fiable, un principio básico que aplicamos en nuestros proyectos en PTSMAKE.

¿Cómo consigue un sistema de tornillo sinfín dúplex controlar la holgura?

Un sistema de tornillo sinfín dúplex es una solución avanzada para eliminar el juego. Es esencial en aplicaciones en las que la precisión no es negociable.

Este mecanismo utiliza un tornillo sin fin con dos perfiles ligeramente diferentes. Esto permite ajustar con precisión el engranaje.

El concepto básico

El gusano está dividido en dos secciones. Cada una tiene un ángulo de avance ligeramente diferente. Esta es la clave de su ajustabilidad. El movimiento axial cambia el engranaje, eliminando cualquier holgura.

Por qué es importante

En la maquinaria de precisión, incluso los huecos más pequeños pueden provocar errores. Este diseño garantiza una transferencia de movimiento ajustada y precisa.

| Característica | Gusano estándar | Gusano Duplex |

|---|---|---|

| Contragolpe | Fijo, inherente | Ajustable hasta casi cero |

| Complejidad | Simple | Más complejo |

| Coste | Baja | Más alto |

| Precisión | Bien | Excepcional |

Este enfoque avanzado de Diseño de tornillo sin fin ofrece un control superior.

La mecánica del ajuste

Un sistema de tornillo sinfín dúplex consigue controlar el juego mediante un diseño único. El propio tornillo sinfín está construido con dos perfiles de avance distintos en sus flancos de dientes opuestos.

Un flanco tiene un plomo ligeramente mayor que el otro. Esta sutil diferencia se introduce en el tornillo sin fin durante la fabricación. No se trata de una simple división, sino de una sofisticada variación geométrica.

Contragolpe cero

Para ajustar la holgura, el tornillo sin fin se desplaza axialmente con respecto a la rueda helicoidal. A medida que el tornillo sin fin se desplaza, los diferentes perfiles de avance engranan con los dientes de la rueda en diferentes puntos.

Este movimiento axial "engrosa" el perfil del diente del tornillo sinfín en el punto de contacto. Esto empuja los dientes de la rueda helicoidal desde ambos lados, eliminando el espacio entre ellos y suprimiendo todo juego. Este proceso permite realizar ajustes extremadamente finos y precisos para conseguir un juego casi nulo. El sitio ángulo helicoidal14 desempeña un papel fundamental en este proceso de ajuste.

Aplicaciones en maquinaria de precisión

En PTSMAKE hemos integrado estos sistemas en aplicaciones de alta precisión. Son vitales para la robótica, las máquinas CNC y los telescopios astronómicos. Estos campos exigen un posicionamiento exacto sin margen de error.

| Industria | Aplicación | Motivo de uso |

|---|---|---|

| Robótica | Articulación articular | Movimiento suave y preciso |

| Aeroespacial | Control del actuador | Alta fiabilidad, sin holguras |

| Metrología | Máquinas MMC | Extrema precisión posicional |

| Médico | Robots quirúrgicos | Control de movimiento impecable |

El sistema dúplex garantiza que la máquina realice su tarea con el máximo grado de precisión y repetibilidad.

El sistema de tornillo sinfín dúplex utiliza un tornillo sinfín con dos perfiles de avance. El desplazamiento axial del tornillo sinfín ajusta el engrane de los dientes, eliminando eficazmente el juego. Este diseño es fundamental para lograr la máxima precisión en maquinaria avanzada.

¿Cómo diseñaría un accionamiento helicoidal para una articulación robótica?

Diseñar una articulación robótica moderna es un verdadero reto. No se trata solo de movimiento, sino de precisión extrema.

Es necesario alcanzar varios objetivos contradictorios a la vez. Entre ellos, cero holguras para lograr precisión y alta rigidez para obtener respuestas rápidas.

Principales retos de diseño

| Requisito | Impacto en el rendimiento |

|---|---|

| Contragolpe cero | Permite un control posicional preciso. |

| Alta rigidez | Garantiza un movimiento inmediato y reactivo. |

| Baja inercia | Permite una aceleración/desaceleración rápida. |

| Compactibilidad | Cabe en espacios reducidos de articulaciones robóticas. |

Esto obliga a una síntesis de materiales y geometría.

Piezas2:

Piezas3:

Abordemos estos requisitos uno por uno. El objetivo es crear un sistema integrado y sin fisuras.

Contragolpe cero

Eliminar la holgura es fundamental para la precisión robótica. No basta con un simple juego de engranajes.

Un método eficaz es utilizar un Engranaje helicoidal doble15. Este diseño cuenta con un tornillo sin fin de paso variable. Nos permite ajustar con precisión la malla con la rueda helicoidal, eliminando eficazmente cualquier holgura. Se trata de un enfoque habitual en proyectos anteriores de PTSMAKE para aplicaciones de alta precisión.

Equilibrio entre rigidez y baja inercia

La rigidez garantiza que el brazo del robot no se flexione bajo carga. La baja inercia le permite moverse con rapidez. Estas dos características suelen estar reñidas.

Para el diseño del tornillo sinfín y la rueda helicoidal, la selección del material lo es todo.

| Componente | Material óptimo | Justificación |

|---|---|---|

| Gusano | Acero endurecido (por ejemplo, 4140) | Gran solidez y resistencia al desgaste. |

| Rueda helicoidal | Bronce fosforado | Excelente lubricidad y durabilidad. |

| Vivienda | Aluminio 7075 | Elevada relación resistencia/peso. |

Para reducir aún más la inercia, podemos diseñar el tornillo sinfín con un eje hueco. Utilizamos mecanizado CNC avanzado para crear estas piezas complejas y ligeras sin comprometer la resistencia. Esta integración de diseño y fabricación es clave.

Piezas4:

En conclusión, diseñar un accionamiento helicoidal robotizado es un ejercicio de optimización. Exige un enfoque holístico, que combine una geometría de engranajes avanzada, una selección estratégica de materiales y una estrecha integración del sistema para satisfacer los estrictos requisitos de precisión, capacidad de respuesta y compacidad.

Piezas5:

Lleve más allá el diseño de su tornillo sinfín con PTSMAKE

¿Está listo para convertir el diseño de tornillos sinfín y ruedas helicoidales de alta precisión en una realidad productiva? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido, fiable y detallado. Experimente una comunicación fluida, una calidad de confianza y una entrega puntual para su próximo proyecto. Envíe su consulta hoy mismo y deje que la fabricación de precisión potencie su éxito.

Descubra cómo este ángulo influye directamente en la eficacia y la capacidad de autobloqueo del accionamiento. ↩

Descubra cómo este valor clave influye directamente en la capacidad de autobloqueo y en la eficacia general de los sistemas de engranajes. ↩

Haga clic para saber cómo se calcula el ángulo de avance y su papel en la optimización de la eficacia del tornillo sin fin. ↩

Explore cómo esta propiedad del material es esencial para predecir y garantizar el comportamiento de autobloqueo en sus diseños. ↩

Descubra cómo este principio de diseño prolonga la vida útil de los sistemas mecánicos. ↩

Comprenda cómo se transmiten el movimiento y las fuerzas en los sistemas de engranajes para mejorar sus diseños. ↩

Descubra cómo esta fina película evita el fallo de los engranajes bajo presiones y cargas extremas. ↩

Comprender cómo este principio garantiza una transmisión de potencia suave y constante en el engranaje. ↩

Descubra cómo los fallos de lubricación provocan graves daños en los engranajes y qué medidas puede tomar para evitarlos. ↩

Comprenda cómo la interacción de las superficies afecta a la fricción, el desgaste y la vida útil de los componentes de sus engranajes. ↩

Haga clic para comprender cómo una película de fluido reduce la fricción y el desgaste en su sistema de engranajes. ↩

Descubra cómo afecta el ángulo de presión al rendimiento del engranaje y a la distribución de la fuerza en nuestra guía detallada. ↩

Descubra cómo la tensión repetida por debajo del límite elástico puede provocar el fallo del material con el paso del tiempo. ↩

Comprender cómo este ángulo es fundamental para el engrane de los engranajes y el control del juego. ↩

Descubra cómo esta avanzada tecnología de engranajes elimina las holguras para lograr un control de precisión definitivo. ↩